Сырье для производства стекла: виды и особенности

Сегодня стекло является одним из самых популярных материалов. Оно применяется в строительстве, пищевой промышленности и других отраслях. Из него создается огромное количество вещей, без которых нельзя представить современную жизнь: окна, посуда, декор, мебель, зеркала, вазы и множество других. Существует множество материалов, используемых в качестве сырья для стекла, но основным является диоксид кремния или кремнезем.

Разновидности сырья для производства стекла

В промышленности под стеклом понимается не только тот материал, из которого сделаны окна. Существует много его видов, у каждого из которых свое назначение.

Процесс производства стекла известен людям с давних времен, но самые первые его образцы не отличались высоким качеством. Тогда люди не умели очищать сырье, и в составе конечного продукта сохранялось слишком много примесей, таких как металл или сера. Их присутствие делало стекло мутным, зеленоватым и хрупким.

По мере развития технологий росло и качество стекла. Современные методы производства основаны на термической обработке исходного сырья.

Самым часто применяемым веществом для изготовления стекла является оксид кремния, получаемый преимущественно из кварцевого песка. В нем могут содержаться различные примеси, состав которых зависит от того, где находится месторождение. Например, в белом песке присутствует оксид железа, придающий стеклу зеленоватый оттенок.

Кроме оксида кремния, в качестве сырья для производства стекла используются:

- карбонат натрия;

- оксид бора;

- карбонат калия;

- сульфат натрия.

Такие вещества являются стеклообразующими. Каждое из них влияет на свойства готового продукта. Например, в результате смешения оксида кремния и карбоната натрия получится однородная масса, называемая жидким стеклом. Добавление известняка или доломита сделает сырье нерастворимым в воде.

К сырью могут быть добавлены вспомогательные материалы:

- красители;

- осветлители;

- глушители (придают стеклу матовость).

Добавки влияют на устойчивость материала к различному виду воздействиям, светопроницаемостью и т. д. Например, для производства оптического оборудования нужно стекло с оксидом свинца, повышающим уровень светопреломления.

Оборудование для изготовления стекла

Для производства стекла потребуются следующие устройства:

- управляемый канал для подачи сырья;

- механизм для разрезания жидкой массы;

- пресс на несколько форм с пультом управления;

- система охлаждения формирующей машины;

- гидропривод пресса;

- устройство, достающее готовое изделие из формирующего аппарата;

- линия-транспортер, управление которой будет осуществляться автоматически, без контроля оператора;

- печи из огнеупорного кирпича, в которых будет осуществляться плавление сырья и отжиг готовой продукции;

- аппарат, наносящий краску, и механизм, высушивающий готовое стеклоизделие;

- аппарат, промывающий готовое стеклоизделие.

Специфика изготовления стекла и влияние протекания техпроцессов на его свойства

Процесс создания стекла состоит из нескольких стадий.

Подготовка сырья и его подача в приемные бункеры, добавление дополнительных компонентов. Перед этим сырье измельчается до порошкообразного состояния. Пропорции должны быть идеально соблюдены, поэтому для дозировки компонентов используются электронные весы.

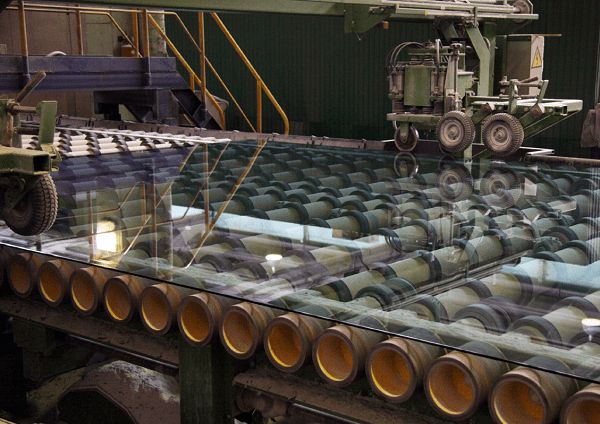

Выход стекла из плавильной печи

Отправка подготовленного вещества в плавильную печь. Здесь сырье для стекла расплавляется и превращается в однородную жидкую массу. Температура в печи настраивается в зависимости от того, стекло какого качества нужно получить.

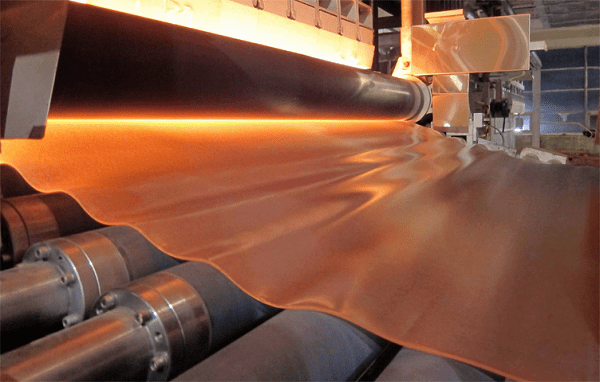

Варка стекломассы, осуществляемая в ванне, наполненной расплавленным оловом, при температуре от 1200 ⁰С. В процессе варки в стекломассу могут быть добавлены красители. Из-за разницы в плотности жидкости не смешиваются, а поверхность стекла становится ровной и гладкой.

Если на каком-то из этих этапов допустить ошибку, то качество готового продукта может понизиться.

- Придание изделию необходимой формы. На этом этапе стеклоизделие должно остыть до 250 ⁰С. Чтобы оно не получило трещины, остывание должно быть постепенным.

- Закрепление формы. Этот процесс заключается в термической обработке и состоит из нескольких стадий: быстрое охлаждение, медленное воздействие, быстрое повышение температуры до обычной. Остывание не должно быть резким, иначе на стекле могут появиться трещины.

- Проверка качества полученного изделия. Как правило, на конвейере присутствует специальный автомат, проверяющий стеклоизделие.

- Упаковка готовой продукции.

Описанный выше процесс позволяет получить в результате стандартное стекло. Если требуется получение стекол с особыми свойствами, то использоваться другие методы.

Производство разных видов стекла и зеркал

В легкой промышленности производство стекла является одним из самых востребованных направлений. Этот материал легко обрабатывать, поэтому из него изготовляют посуду, декор, елочные игрушки и т. д. Но самым распространенным является производство стеклотары, так как она широко используется в алкогольной и пищевой промышленности.

От того, какое стекло требуется, зависит процесс его производства.

При создании каленого или закаленного стекла производится обработка типичных материалов. Сырье помещается в специальную печь, в которой температура сначала повышается до определенной отметки, затем понижается. Благодаря такой обработке в верхних слоях возникает зона напряженности, придающая стеклу дополнительную прочность. При нормальных атмосферных условиях прочность каленого стекла в шесть раз большего, чем обычного.

Схема гнутого стекла

Производство гнутых стекол считается одним из самых сложных. Чтобы получить такой результат, необходимо воздействие высокой температуры. Это нужно, чтобы размягчить материал и избежать его поломки.

В зависимости от степени требуемого изгиба и толщины исходного материала работа над гнутым стеклом может занять от двух до десяти часов.

При производстве жидкого стекла используется специальное оборудование. Это связано с тем, что сырье нужно обрабатывать под определенным давлением при температуре кипения щелочи натрия.

Зеркало – это особый класс стекол, отличительной характеристикой которого является свойство отражать свет. Чтобы получить такой эффект, нужно обработать стекло особым образом. Его поверхность шлифуют, чтобы готовое зеркало было идеально ровным и отражало предметы без искажений.

Классификация стеклоизделий

Стеклоизделия классифицируются по следующим параметрам:

- состав;

- назначение;

- способ производства;

- фасон;

- размер;

- метод декорирования.

Декорирование стеклянных изделий

Нанесение украшений на стекло может осуществляться непосредственно в процессе изготовления (когда оно подвергается воздействию высокой температуры) или после, когда готовое изделие уже остыло.

Цветное стекло, украшение насыпью

В процессе производства можно:

- окрашивать изделие;

- прикрепить на него стекломассу различной формы;

- охладить заготовку для образования декоративных трещин.

Готовые изделия декорируют следующим образом:

- с помощью шлифовальных материалов на изделие наносится гравировка, шлифовка, алмазная грань и т. д.;

- украшения можно наносить, воздействуя на стекло плавиковой кислотой;

- стеклоизделие украшается с помощью красок.

Требования к качеству

Готовое стеклоизделие должно отвечать техническим, функциональным, эргономическим и эстетическим требованиям.

Технические требования – это соответствие продукции требованиям нормативно-технических документов.

По функциональным требованиям поверхность стеклоизделия должна быть гладкой, исключено наличие посторонних включений и внешних дефектов.Согласно эргономическим требованиям, стеклоизделие необходимо производить удобным и безопасным в эксплуатации.

К эстетическим требованиям относятся оригинальный внешний вид, соответствие моде и высокое качество обработки.

Транспортировка и хранение стеклоизделий

Кассетные системы для хранения стекла

Любое стеклоизделие маркируется. В марке должны быть указаны название предприятия, где было изготовлено стекло, товарный знак, артикул, номер стандарта, группа разделки. Если изделие выполнено из хрусталя, должно быть также указано процентное содержание оксидов свинца и бария.

Транспортировка стеклоизделий должна осуществляться в упаковке, на которой присутствует надпись «осторожно, стекло» и т. п.

Хранить такие изделия нужно в сухих помещениях, так как из-за сырости на его поверхности может появиться беловатый налет, а стекло станет менее прозрачным.

Видео по теме: Виды оконного стекла

Современные технологии производства стекла

Стекло является одним из наиболее распространенных материалов, используемых в строительстве и других отраслях. Практически всем известно, что получают его из песка, но сама процедура при этом хорошо понятна только тем, кто непосредственно с ней сталкивается. Для остальных же изготовление стекла является совершенно незнакомым делом.

Чтобы устранить этот пробел, стоит прочесть статью, где все изложено простым и понятным языком. Информация может пригодиться в хозяйстве, когда нужно будет осуществить какую-либо операцию со стеклом. Тогда понимание основных свойств и знание характеристик помогут избежать типичных ошибок и неправильных действий.

Сырье для производства стекла

Стеклом называют не только привычный всем материал, используемый для изготовления окон. В промышленности существует очень много разновидностей, которые служат для самых разных целей. Способы получения стекла в основном сводятся к термической обработке компонентов. Метод производства был открыт довольно давно, но в древние времена материал обладал низким качеством, так как люди не умели хорошо очищать его, и в составе оставалось много вредных примесей, которые значительно ухудшали свойства.

Стекло нередко было практически непрозрачным, имело зеленоватый оттенок, и было излишне хрупким. Это говорит о слишком высоком содержании металла или серы. Но с развитием технологий улучшалось и качество готовой продукции. Основное сырье:

- • оксид кремния, который в большом количестве содержится в песке;

- • оксиды бора, фосфора, теллура, германия;

- • фторид алюминия;

- • некоторые виды химически активных металлов и их соединения.

Технология изготовления

Реакция получения стекла происходит только под воздействием высокой температуры — не менее 1600 градусов. Для обеспечения таких условий используется специальная печь. Весь же процесс можно описать в виде взаимосвязанной последовательности этапов:

- 1. Вначале сырье тщательно измельчается до порошкового состояния и перемешивается между собой. При этом здесь важна идеальная точность, так что перед смешиванием компонентов нужно все отмерять при помощи электронных весов.

- 2. Далее порошок отправляется в плавильную печь, где при высокой температуре происходит процесс получения стекла. Все составные части расплавляются и образуют однородную жидкую массу. Температура обработки зависит от марки получаемого материала. При использовании тугоплавких материалов в качестве присадок, нужно увеличивать количество подаваемой тепловой энергии.

- 3. Далее расплав попадает в ванную с жидким оловом, прогретым до 1000 градусов Цельсия. Благодаря меньшему показателю плотности жидкости не перемешиваются между собой, зато стекло получает идеально ровную и гладкую поверхность.

- 4. После «оловянной ванны» материал продолжает свое движение по конвейеру, так как ему нужно остыть до температуры примерно 250 градусов, чтобы начался процесс затвердевания. При этом охлаждение должно быть постепенным, иначе изделие попросту треснет и придется отправлять его на утилизацию или переработку.

- 5. В конце происходит резка или изготовление стекла нужно конфигурации. Также на любом конвейере имеется автомат качества, проверяющий итоговый результат.

Такая технология изготовления стекла уже является давно устоявшейся, но не единственной. В некоторых ситуациях может использоваться другой подход. Это актуально с получением особых стекол, которые с кремниевым материалом имеют из общего лишь одно название. Они могут даже иметь жидкое физическое состояние, в то время, как все стекла привычно ассоциируются с высоким уровнем твердости.

Поэтому нужно рассмотреть еще один процесс — получение жидкого стекла. Он состоит в обработке кремнеземсодержащего сырья щелочными растворами натрия или калия. При этом для нормальной скорости протекания реакции нужна температура кипения щелочи и высокое давление, которое можно обеспечить при помощи специального оборудования.

Производство разных видов стекла и зеркал

Изготовление каленого и закаленного стекла осуществляется при помощи последующей обработки стандартных материалов. Их помещают в специальную печь, где разогревают до определенной температуры, после чего остужают. В результате такого воздействия в верхних слоях образуется так называемая зона напряженности, которая будет обеспечивать дополнительную прочность. Она при нормальных атмосферных условиях в 6 раз превышает предел прочности стандартного стекла.

Одной из самых трудных задач является изготовление гнутых стекол. Осуществляется данный процесс под воздействием высокой температуры, когда материал размягчается и отсутствует риск его поломки. Операция может продолжаться от двух до десяти часов, все зависит от нужного радиуса изгиба и толщины обрабатываемого стекла.

В легкой промышленности изготовление изделий из стекла является одним из наиболее востребованных производств. Материал довольно хорошо поддается обработке, потому из него делают посуду и различные декоративные украшения. Большинство елочных игрушек тоже изготовлены из стекла, причем их просто выдувают из расплавленного материала. На практике процесс выглядит очень интересно, так что стоит посмотреть видео об этом.

Многие мастерские осуществляют изготовление стекла на заказ, цена которого будет выше, чем у стандартных моделей, зато можно сразу получить деталь с нужными габаритами. Ознакомиться с прайсом на услуги можно на официальных сайтах.

Зеркало является отдельной категорией стекол, которые вместо свойства прозрачности имеют особенность отражать все, что попадает в их поле зрения. Добиваются такого эффекта благодаря специальной обработке. Часто люди задают вопрос, для чего стекло для изготовления зеркал шлифуется? Это делается с той целью, что на идеально гладкой поверхности изображение не будет искажаться, и человек увидит четкое отражение любого предмета.

Производство стекла — технология, методы

Производство стекла насчитывает уже более 5-ти тысячелетий. Всё это время технологии его изготовления не стояли на месте, постоянно развиваясь и становясь всё более эффективными. За прошедшие пятьдесят веков стекольное производство прошло путь от кустарных мастерских с тяжёлым ручным трудом до современных промышленных комплексов с высокой степенью автоматизации. Рассмотрим, какие технологии изготовления стёкол используются сегодня.

В настоящее время в России имеется 30 промышленных предприятий, специализирующихся на производстве стекла. Из них 11 крупнейших заводов выпускают 90% всей отечественной стеклянной продукции. Кроме того, свыше полусотни крупных предприятий занимается вторичной переработкой уже произведённой продукции — армирование, нанесение декоративных покрытий, закалка и т.д. Доля стекольной отрасли в общих показателях российской промышленности весьма значительна.

Главными потребителями продукции стекольной промышленности, по итогам 2018 года, в России являются:

- Строительная отрасль — использует 70% всего выпускаемого в стране стекла.

- Транспортное машиностроение — 25%.

- Прочие отрасли промышленности и бытовые нужды — 5%.

Ежегодно, начиная с начала 2000-х годов объёмы потребления стеклянных изделий на внутреннем рынке РФ неизменно возрастают. Растёт и внутреннее производство, что особо стимулируется взятым в стране курсом на полное импортозамещение во всех сферах промышленности.

В процессе производства стекла соблюдаются следующие этапы:

- подготовка сырья и формирование шихты;

- плавка стекла;

- охлаждение;

- формовка изделия;

- отжиг и обработка.

Производственное сырьё

В производстве стекла, в качестве основного материала, могут использоваться следующие химические вещества: оксиды, фториды или сульфиды. Классическая, наиболее распространённая технология предусматривает применение в качестве основного ингредиента кварцевого песка (до 70% от общей массы), содержащего в себе большое количество оксида кремния SiO2. Как дополнительные компоненты используются доломиты и известняки, а также сульфат натрия.

В качестве катализатора и ускорителя процесса стеклообразования в состав шихты добавляются стеклообразующие окислы. Кроме того, для придания производимому стеклу неких требуемых свойств, в его состав вводятся дополнительные компоненты — колеровочные материалы, изготовленные на основе марганца, кобальта, хрома; осветлители из селитры или окиси мышьяка.

В зависимости от основного стеколообразующего сырья и дополнительных компонентов имеются следующие виды стёкол:

- Силикатные. Производство их основывается на силикатном оксиде SiO2. Основная разновидность, используемая сегодня повсеместно в быту и в промышленности. Это оконные и автомобильные стёкла, зеркала, экраны телевизоров и компьютерных мониторов.

- Натриево-кальциевые. Также этот тип стёкол именуется «содовым» или «кронгласом», и отличается лёгкостью плавления и мягкостью, что делает его простым в обработке. Часто применяется для изготовления мелких деталей сложной конструкции, либо в декоративном искусстве.

- Калиево-кальциевое, или поташное. Характеризуется тугоплавкостью и твёрдостью. Производство поташного стекла требовало большого количества древесины — основного сырья для поташа. Чтобы получить один килограмм поташа требовалось пережечь тонну деревьев, поэтому данный сорт стёкол также именовался «лесным стеклом». Вплоть до 18 века в России поташное стекло являлось основной разновидностью, которое выпускала отечественная стекольная промышленность.

- Свинцовое. В быту эта разновидность стекла более известна под наименованием «хрусталь». Производство хрусталя отличается от традиционной технологии введением в состав, в качестве дополнительного компонента, оксида свинца. В итоге получается тяжёлые стеклянные изделия, обладающие ярким блеском и способностью к дисперсии — разложению светового луча на отдельные составляющие. В итоге, при прохождении сквозь хрусталь, свет начинает играть всеми оттенками радуги.

- Борсиликатное. Отличается высокой механической устойчивостью к различным агрессивным воздействиям: тугоплавкость, невосприимчивость к кислотным и щелочным средам, резким скачкам температуры. Достигается это путём введения в процессе изготовления в состав стекольной массы оксида бора. Себестоимость борсиликатного стекла получается выше, нежели простого силикатного, но его высокие механические свойства с лихвой компенсируют этот недостаток. Применяется для изготовления медицинской и лабораторной посуды.

Процедура варки стекла

Производство стекольной массы представляет собой комплексный процесс, состоящий из нескольких этапов. Первая стадия включает приготовление смеси с внесением в неё необходимых компонентов в заданной пропорции. Далее производится нагрев стеклоплавильной печи до температуры около 400 ºC. На этом этапе из ингредиентов испаряется содержащаяся в них влага, происходит температурное разложение различных солей. Далее температура постепенно повышается до +800…900 ºC. На этой стадии завершается процесс химического взаимодействия между всеми исходными компонентами.

Второй этап стекло образования начинается при повышении температуры плавильной печи до 1100 ºC. Все остававшиеся до этого в несвязанном состоянии компоненты полностью растворяются в стекольном расплаве. В итоге получается прозрачная стеклянная масса, однако не являющаяся по своему составу однородным веществом. Также её объём пропитан большим количеством пузырьков газа. Далее производственный процесс сводится к дальнейшему разогреву расплава до t = 1500 ºC. При данной температуре газовые пузырьки поднимаются к поверхности расплава и лопаются, либо растворяются в жидком стекле.

На этом этапе производится окончательное осветление стекла. Состав расплавленной жидкости становится однородным благодаря интенсивному перемешиванию поднимающимися к поверхности пузырьками газа. Так завершается изготовление стекольного расплава — самая долгая и трудоёмкая стадия во всём процессе.

Технология формовки

Следующим шагом требуется из расплава получить заготовку определённой формы. Чаще всего, это листовое стекло определённой толщины и линейного размера. Современная стекольная промышленность располагает двумя технологиями получения листовых стёкол:

- Метод Фурко;

- Флоат-метод.

Метод Фурко

Технология Фурко получила своё наименование в честь французского изобретателя, впервые внедрившего данный метод в производство в начале ХХ века. В основе данной технологии лежит метод постепенного вытягивания стекольного расплава из стекловаренной печи через специальные валики. В результате непрерывного проката стеклянной массы получалось длинное полотно. По мере вытягивания, расплав поступал в специальную камеру, где происходило его постепенное охлаждение методом обдува нагретым воздухом.

Затем остуженная стеклянная лента при помощи особых стеклорезных станков раскраивается на листы требуемого размера. Толщина стеклянного листа регулируется посредством перемены скорости вытягивания расплава из печи. Из-за особенности изготовления, подобное стекло получило наименование «тянутое». Производство стёкол методом Фурко, несмотря на технологическую отсталость, используется и в настоящее время. Правда, данная методика всё более уступает позиции в стекольной отрасли другой технологии — флоат-методу.

Флоат-метод

Производство листового стекла при помощи флоат-метода является более современным способом, чем технология вытягивания. Название данного метода происходит от английского слова «флоат», что означает «плавать». Изобретателем данной методики считается британская стекольная компания «Пилкингтон», впервые разработавшая и внедрившая в производство этот способ получения листовых стёкол. С момента изобретения флоат-методики прошло чуть более полувека, но на сегодняшний день она стала основной технологией, повсеместно потеснив способ вытягивания Фурко.

Особенностью данного метода является изготовление листового стекла путём формовки его на поверхности металлического расплава. Из плавильной печи жидкое стекло выливается в ванну, заполненную расплавленным оловом. Стеклянный расплав, будучи легче олова, растекается по его поверхности, постепенно, застывая. Это достигается тем, что температура плавления олова значительно ниже, чем у стекла — на поверхности жидкого олова образуется стеклянный лист. Толщина его определяется определённым объёмом влитого в ванну жидкого стекла, а конфигурация листа — формой самой ванны. Производство листового стекла флоат-методом на сегодня является основной технологией в стекольной отрасли не только в России, но и во всём мире.

Изготовление специальных видов стекольной продукции

Производство стекла не исчерпывается прямоугольными листами. Современная стекольная промышленность поставляет на рынок большой ассортимент стеклянных изделий, используемых в самых разных отраслях народного хозяйства и в повседневном быту.

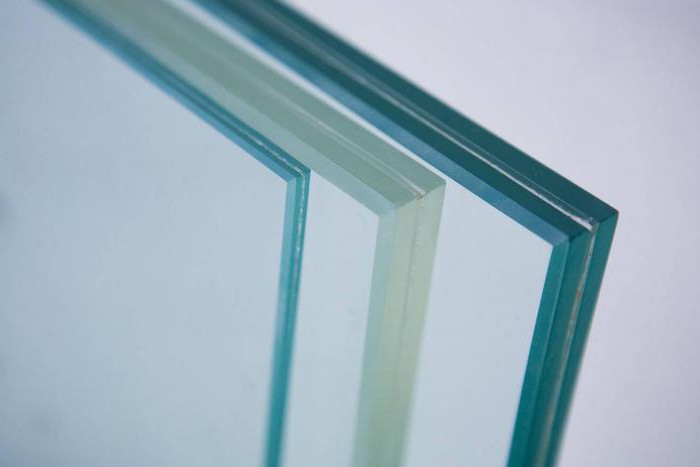

- Автомобильные стёкла. Главное требование к внешнему остеклению автомобиля — прочность стекла и отсутствие опасности разлёта осколков при ДТП. Поэтому, производство авто стёкол осуществляется в два этапа: отливка двух одинаковых стеклянных заготовок, и склеивание их между собой при помощи особой плёнки. В результате получается многослойная конструкция, скреплённая между собой клейкой лентой. При аварии осколки разбитых автомобильных окон остаются висеть на внутренней плёнке, и опасность пораниться разбитым стеклом сводится к минимуму.

- Стеклотара. Производство стеклотары — банок, бутылок и прочих ёмкостей, — позволяет обеспечить необходимой посудой целый ряд отраслей хозяйства, прежде всего, пищевую и фармацевтическую. Процедура изготовления сводится к следующим этапам: получение стеклянного расплава; отливка ёмкостей определённой формы и объёма; закалка полученной продукции.

- Армированное стекло. Производство армированного стекла включает в себя одновременную формовку листа с внедрением в него усиливающей металлической или полимерной сетки. Это придаёт листу большую механическую прочность и сопротивляемость ударным нагрузкам, напряжениям на изгиб и излом.

- Стеклянное оптиковолокно. В последнее время всё большие темпы набирает производство оптического стеклянного волокна. Оно применяется в различных сферах электротехники и волоконной оптике для передачи видео изображения. Оптиковолокно состоит из ряда прозрачных стеклянных нитей, формируемых в пучки кабеля. Сварка передающих нитей стекла производится с помощью особого оборудования.

- Цветное стекло. Производство колерованных стёкол известна уже не одну сотню лет. Необходимый окрас стекольному расплаву придают при помощи различных добавок. Чаще всего в их качестве выступают марганец, кобальт и другие металлы, способные вступать в химическую реакцию с основными стекольными ингредиентами.

Как видим, современная стекольная отрасль — высокотехнологичное производство, выпускающее десятки разновидностей продукции. Благодаря научно-техническому прогрессу, на мировой рынок регулярно поступают новейшие сорта и виды стёкол, обладающие улучшенными физическими и химическими характеристиками, и предназначенные для использования в самых разных отраслях.

Оцените статью:Рейтинг: 0/5 — 0 голосов

Описание состава и современного процесса изготовления оконного стекла

Стекло является одним из древнейших и практичных материалов, который и по сей день очень активно используется в самых разнообразных областях, от производства стеклянных электродов и оптоволокна до создания посуды и сувенирной продукции. Человечество более 6000 лет практикует изготовление разнообразных предметов из расплавленных стекломасс различного состава. Развитие цивилизации, появление новых технологий и модернизация оборудования позволили создавать разнообразные виды стёкол:

Стекло является одним из древнейших и практичных материалов, который и по сей день очень активно используется в самых разнообразных областях, от производства стеклянных электродов и оптоволокна до создания посуды и сувенирной продукции. Человечество более 6000 лет практикует изготовление разнообразных предметов из расплавленных стекломасс различного состава. Развитие цивилизации, появление новых технологий и модернизация оборудования позволили создавать разнообразные виды стёкол:

- Армированное с металлической сеткой внутри.

- Закалённое и термостойкое.

- Посудное, моллированное и тарное.

- С узорчатой, полированной, матовой и неполированной поверхностью.

- Кварцевые разновидности и хрусталь.

- Химико-лабораторное.

- Стеклоэмаль.

- Непрозрачные и прозрачные аналоги.

- Цветное стекло.

- Термохромные, электрохромные, атермальные и фотохромные листы.

- Пористые аналоги и пеностекло.

Отдельной группой изделий стоит выделить оконное стекло. Современная торгово-промышленная компания «Русский дом» профессионального уровня представляет продукцию собственного производства на официальном сайте. Мы работаем с крупными оптовыми покупателями и розничными клиентами. Наши квалифицированные специалисты рады проконсультировать клиентов и принять заказы на оригинальные изделия. Действует система впечатляющих скидок!

Состав стекломассы и создание продукции

Подробное описание процесса создания оконных стёкол может быть переполнено технической терминологией. Такой материал, как правило, сложнее читается посетителями сайта, поэтому мы постарались сделать наиболее понятное, ёмкое и в то же время информативное описание данного производственного процесса.

Сырьём для прозрачных и гладких листов привычного нам материала выступает многокомпонентная смесь, в состав которой входят определённые добавки и стеклообразующие элементы. По сути, основой являются силикаты кальция и натрия, сплавленные с двуокисью кремния. Зачастую битое или бракованное стекло активно используется для повторного производства. Если углубиться в состав, то можно выделить такие элементы, как:

- Доломит или пегматит.

- Кварцевый песок.

- Карбонат калия (поташ).

- Кальцинированная сода или сульфат натрия.

- Известняк или мел.

- Нефелиновый сиенит.

Если требуется придать материалу определённый цвет, в состав добавляют оксиды различных металлов:

- Титан и кобальт.

- Марганец и хром.

- Медь и ванадий.

- Никель и церий.

- Железо.

Кроме того, для глушения и осветления среди примесей могут присутствовать трёхокись мышьяка, окись бария, селитра, селен и сера, а также сернистые соединения свинца, кадмия, меди или железа.

Стоит сказать, что на данный момент используется два основных способа производства оконного стекла:

- Флоат – технология основана на подаче стекломассы в камеру с расплавленным оловом. После термического отжига заготовки подвергаются резке. Такой способ позволяет получить листы с минимальными искажениями и дефектами, обладающие идеально ровной поверхностью, которая не потребует полирования или шлифовки. Так и получается современное оконное стекло, толщину которого можно регулировать от 4 до 25 миллиметров.

- Фурко – метод представляет собой прокатывание стекломассы через специальные валики, после чего заготовки охлаждаются и режутся.

Флоат технология позволяет с лёгкостью изменить химический состав сырья, что повлияет на свойства изделий:

- Прочность и упругость.

- Поглощение и светопропускание УФ лучей.

- Диэлектрические свойства.

- Прозрачность и хрупкость.

- Теплопроводность.

- Плотность.

- Цвет.

Процесс изготовления происходит в несколько этапов:

- Подготовка компонентов – дробление и измельчение сырья.

- Варка (расплав) – сырьё плавится в специальных стеклоплавильных печах периодического или непрерывного типа действия при температуре 1100-1600 градусов Цельсия.

- Получение однородной массы – перемешивание стекломассы в гомогенизаторе.

- Формование в ванной с расплавом олова, футерованной огнеупорным материалом – осуществляется вытягиванием, литьём, прокатом, штампованием, прессованием или выдуванием.

- Отжиг – ступенчатое охлаждение.

- Измерение – лазерный сканер оценивает толщину листа.

- Резка – листы остывшего стекла разрезаются автоматически гидроабразивным или фигурным способом.

- Обрезка – специальный ролик обрезает края листов.

- Дополнительная обработка – полировка, гравировка и шлифование краёв (фаска, карандаш или фацет), декорирование (химическое травление, сверление и тому подобное).

- Контроль качества – осуществляется специалистами.

- Фасовка и хранение – товар фасуется, упаковывается и складируется.

Разумеется, каждый товар имеет определённые характеристики, исходя из которых, определяется его класс и стоимость. Цена формируется в зависимости от габаритов, состава, типа стекла, толщины, фактуры, наличия дополнительной обработки и прочих факторов. ГОСТ определяет несколько 8 марок стекла, подходящее для остекления зданий считаются изделия с маркировкой М4, М5 и М6.

Для получения наиболее подробной информации и заказа товаров рекомендуем связаться с менеджерами «Русский дом».

что такое, виды, технология производства, свойства, назначение :: SYL.ru

Стекло – это материал, по некоторым свойствам не имеющий аналогов. До сих пор для его производства используются натуральные ингредиенты, повторная переработка испорченного изделия может происходить неоднократно без потери качества и почти без отходов.

Определение

Стекло может находиться в нескольких агрегатных состояниях на разных этапах производства. И все же, стекло – что такое и из чего его делают?

Согласно научному определению, стеклом является всякое аморфное тело, полученное методом расплава, которое при увеличении вязкости приобретает свойства твердого тела. При этом процесс перехода из одного состояния в другое является обратимым.

История материала

В повседневной жизни мы ежедневно используем стекло. Что такое и из чего его делают – это редко задаваемые в современности вопросы, настолько нам привычен материал. Ученые считают, что стекло впервые было получено случайно, проследить зарождение технологии невозможно. Первые изделия датируются примерно 2540 годом до нашей эры. В древней рецептуре присутствовали три компонента – сода, песок и глинозем. В дальнейшем научились улучшать свойства материала, добавляя к основным ингредиентам мел, доломит и другие составляющие. Весь состав, из которого варится стекло, называется шихта.

Цветное стекло начали получать, используя природные пигменты – окиси хрома, оксид никеля, кобальтовые добавки. Первое формованное изделие было получено в 1-м веке нашей эры римскими мастерами. Они же изобрели листовое стекло. Технология производства стекла в листах состояла в выдувании огромного, в человеческий рост цилиндрического пузыря из горячей массы. Пока она не остыла, ее разрезали вдоль длинной части и раскладывали на поддонах для выравнивания. Такая техника была распространена повсеместно до начала 20-го века. В России стекольное производство было открыто в 17-м веке и располагалось в селе Духанине, мастерами в то время были только иностранцы.

Состав

Для множества целей используется стекло. Что такое стекло, мы уяснили, а что представляют собой его основные ингредиенты? Состав исходных ингредиентов за весь период практики изготовления материала практически не изменился. Три основных компонента составляют основу (шихту) – это кремнезем или кварцевый песок, сода (оксид натрия) и оксид кальция, известный под названием известь. Составляющие соединяются в определенных пропорциях и плавятся в печи при температуре от 300 до 2500 °С. В состав шихты, в зависимости от желаемых свойств, добавляются поташ, борный ангидрид, битое стекло предыдущих варок или сырье вторичной переработки.

Технология

Для усиления или ослабления свойств соединений в процесс плавки добавляют усилители, глушители, красители, обесцвечиватели и т. д. После варки массу быстро охлаждают, что позволяет избежать образования кристаллов. Из всех составляющих самый большой процент в рецептуре занимает песок — от 60 до 80%. Песок выступает остовом, вокруг которого формируется стекловидный материал. Технология производства стекла остается неизменной в течение столетий.

Известь является еще одним компонентом, без которого не производится стекло. Что такое оксид кальция в составе ингредиентов? Эта составляющая придает материалу химическую устойчивость и усиливает блеск. Стекло можно выплавить лишь из песка и соды, но без извести оно растворится в воде. Третьим игроком в составе шихты является оксид металла — натрия или калия (до 17%). В смесь вводится в виде кальцинированной соды или поташа. Эти составляющие уменьшают температуру плавления, позволяя отдельным песчинкам полностью расплавиться и соединиться в монолит.

Виды

В зависимости от используемых компонентов в составе шихты, разделяют виды стекла:

- Кварцевое. Изготавливается из одного компонента – кремнезема. Обладает высокими качествами: устойчиво к высокой температуре (до 1000 °С) и термоудару, пропускает видимый и ультрафиолетовый спектр излучения. Производство связано с высокими энергетическими затратами, поскольку кремнезем (силикатное стекло) — тугоплавкое сырье и плохо поддается формовке. Основные сферы применения – химическая и лабораторная посуда, части оптических систем, ртутные лампы и пр.

- Натриево-силикатное. Изготавливается из двух компонентов, состав стекла – силикатный песок и сода (1:3). По своим свойствам имеет широкое применение в промышленности в качестве компонента какого-либо процесса, но не применяется в других сферах, изделия из него не изготавливаются. Основной недостаток – растворяется в воде.

- Известковое. Самый распространенный вид материала, из которого производится большинство изделий – листовое стекло, стеклотара, зеркальное полотно, посуда и многое другое.

- Свинцовое. В классический состав стекла (шихты) пропорционально добавляется оксид свинца. Свинцовое стекло отличается повышенными диэлектрическими свойствами, что позволяет использовать его в качестве лучшего изолирующего состава в телевизионных трубках, осциллографах, конденсаторах и пр. Наличие свинца в стеклянной массе придает материалу дополнительный блеск, сверкание, что часто используется при изготовлении художественных изделий, посуды и т. д. Хрусталь – один из видов свинцового стекла.

- Боросиликатное. Добавка оксида бора в состав материала увеличивает его устойчивость к термическому удару до 5 раз, существенно улучшаются химические свойства. Боросиликатное стекло используется для изготовления труб и лабораторно-химической посуды, изделий для бытовых нужд. Масштабным примером использования служит зеркало, созданное на основе боросиликатного стекла для крупнейшего в мире телескопа.

- Прочие виды стекла – алюмосиликатные, боратные, цветные и др.

Виды оконных стекол

Оконное стекло самый востребованный вид материала. Оно пропускает солнечный свет, осуществляет теплоизоляцию зимой и летом, препятствует проникновению шума, эстетически оформляет оконный проем и выполняет еще множество функций. На сегодняшний день существует широкий выбор видов стекла, каждый из которых отвечает определенным требованиям:

- Энергосберегающее. Вид стекла, тонированного в массе или покрытого специальной пленкой, которая обеспечивает проникновение в помещение коротковолнового солнечного излучения, а длинноволновое излучение отопительных приборов из помещения не выпускается. Второе название – селективное стекло. На сегодняшний день разработано несколько типов покрытий. Наиболее перспективными являются – К-стекло (нанесение окислов металлов на поверхность) и i-стекло (вакуумное многослойное напыление серебра — диэлектрика).

- Солнцезащитное. Снижает пропускание солнечного света в помещение. Разделяют на два вида – отражающее и поглощающее. Эффект достигается либо тонировкой стекла в массе при варке, либо нанесением специальной пленки на поверхность.

- Декоративное. Оконное стекло с дополнительными эстетическими характеристиками – узорчатое, цветное и т. д.

Безопасные стекла

Одним из отрицательных качеств стекла является его хрупкость, существуют технологии упрочнения материала. Самые распространенные виды:

- Армированное. Листовое стекло, при формовке которого в массу внедряется металлическая сетка. Сфера применения – производственные помещения, уличные осветительные приборы, облицовка лифтовых шахт и т. п.

- Ламинированное или триплекс. Два или больше стекол скрепляются между собой специальной пленкой или жидкостью. Этот вид материала существенно снижает уровень шума в помещениях. Также при использовании дополнительных цветофильтров при ламинации способно выполнять солнцезащитные функции. Триплекс обладает повышенной механической устойчивостью, при разбивании полотна осколки остаются прикрепленными к пленке, что делает его максимально безопасным для применения при фасадном, балконном, оконном, дверном остеклении.

- Огнестойкое. Чаще всего производится по технологии ламинации специальными пленками, которые при температуре свыше 120 °С меняют свои физические свойства и, расширяясь, становятся матовыми, придавая стеклу жесткость.

- Защитное. Представляет собой многослойный материал, состоящий из нескольких видов стекла, скрепленного полимерной пленкой. Например, силикатное стекло скрепляется с поликарбонатом и органическим стеклом. Такой светопрозрачный блок устойчив к механическим, химическим, ударным повреждениям. К защитным видам стекла относятся пулестойкое, ударостойкое, устойчивое к пробиванию и другие типы. Технические требования к материалу и классификация защитных стекол регулируются ГОСТом Р 51136.

- Закаленное. Обладает высокими прочностными характеристиками. Эффект обеспечивает технология производства стекла — в специальной тоннельной печи листы краткосрочно подвергаются воздействию высокой температуры и быстро охлаждаются. При разбивании закаленное стекло рассыпается на мелкие осколки, не несущие угрозы жизни и здоровью. Недостатком является невозможность механической обработки закаленного полотна, при малейшем воздействии оно разрушается. Большинство изделий из закаленного стекла сначала формуются, режутся или обрабатываются иным способом и только после этого проходят закалку.

Автостекло

Стекла для автомобилей обладают повышенными прочностными характеристиками, отвечающими требованиям безопасности. На сегодняшний день при производстве используются две технологии – ламинация (триплекс) и закаливание (сталинит):

- Закаленное получают термической обработкой обычного силикатного стекла, разогревая его в печи до температуры +600 °С с последующим быстрым охлаждением. Оно приобретает механическую и термическую прочность, но при сильных ударах разрушается, распадаясь на мелкие безопасные осколки, у которых отсутствуют режущие и колющие кромки. Российская маркировка – буква «З», европейская – «Т» или Tempered.

- Ламинированное – это два тонких листовых стекла, скрепленных полимерной пленкой под действием температуры и вакуума. Свойства стекла таковы, что оно остается целостным при сильных воздействиях, не распадается на осколки, если лопнуло. Части остаются скрепленными пленкой. У триплекса есть дополнительные возможности – тонировка цветофильтрами в процессе ламинации, дополнительная шумоизоляция салона, низкая теплопроводность и пр.

Современные разработки

Двадцатый век можно назвать временем широкого применения стекла. После разработки технологии механических способов получения материала его стали применять в самых разных областях — в качестве тончайшего волокна в сферах телекоммуникаций, с не меньшим успехом используется большими многотонными блоками в строительных технологиях.

Свойства стекла многообразны, их до сих пор продолжают изучать в научных институтах, а умельцы находят новые способы применения и изобретают новые виды. В 1940 году стеклоделы представили миру пеностекло. Его качествами является:

- Легкость — не тонет в воде, имеет ячеистую структуру, удельный вес немного превышает вес пробки.

- Влагоустойчивость, долговечность.

- Экологичность (в классический рецепт шихты добавлен кокс).

- Пожаробезопасен (не горит) и заглушает огонь.

- Материал можно распиливать на куски без ущерба для качества.

Сферой применения стали изоляционные материалы для опасных производств, холодильных камер и пр.

Для солнечных батарей используют стекло с проводящим покрытием из тонкого слоя оксида металлов. Панели с покрытием работают при температурах около 350 °С. Кроме того, такое стекло монтируют в кабины самолетов, чтобы избежать наледи и сохранить тепло внутри кабины.

Важным достижением современности стала возможность производства стеклокерамики. Материал изготавливается по технологии обычного стекла, но на последнем этапе охлаждения процесс замедляется, и происходит кристаллизация в массе материала. Катализаторами служат специальные добавки, которые никак не влияют на внешнее состояние стекла, но образуют мелкие кристаллы. Материал без деформации выдерживает высокие температуры и более устойчив ко всем видам повреждений. Используется в ракетостроении, бытовой технике, лабораториях, частях двигателя и во многих других областях.

История стекла — Википедия

История стекла охватывает примерно 5,6 тыс. лет. В настоящее время считается, что родиной стекла является Древний Египет[1].

Естественным образом произведённое стекло, в особенности вулканическое стекло (обсидиан), использовалось ещё в каменном веке для обработки режущих инструментов. Так как такой материал был редкостью, он стал выгодным товаром.

Бронзовый век[править | править код]

Археологические источники свидетельствуют, что искусственное стекло впервые было произведено на сирийском побережье, в Месопотамии или в Древнем Египте[2]. Большая часть древнейших изделий из стекла была найдена в Египте, благодаря благоприятным для сохранения стекла климатическим условиям, но возможно, что некоторые из этих изделий были ввезены в Египет. Древнейшие стеклянные объекты датируются третьим тысячелетием до н. э. Это стеклянные шарики, которые могли случайно получиться в процессе изготовления металла или керамики.

В позднем бронзовом веке в Египте и в Передней Азии (например, Мегиддо[3]) технология изготовления стекла сделала резкий скачок. Археологические находки этого периода включают слитки из цветного стекла и сосуды, иногда с инкрустацией из полудрагоценных камней. Для изготовления египетского и сирийского стекла использовалась сода, которую легко получить из углей многих видов древесины, в особенности растений-галофитов, произрастающих на берегу моря. Самые ранние сосуды производили, вращая пластичные стеклянные волокна вокруг формы из песка и глины, насаженной на металлический стержень. После этого, многократно нагревая стекло, добивались того, что оно сплавлялось в единый сосуд. Затем полосы цветного стекла можно было нанести поверх первоначальной формы, создавая таким образом орнаменты. Затем форму разрушали, а стержень вынимали из получившегося сосуда.

К XV веку до н. э. стекло массово производилось в Передней Азии, на Крите и в Египте[4]. Предполагается, что технологии производства стекла из природных материалов представляли собой тщательно охраняемую тайну, и эти технологии применялись лишь при дворе правителей наиболее могущественных государств. В других местах стеклоделие состояло в обработке заранее приготовленного стекла, часто в виде слитков. Такие слитки, например, были найдены в месте крушения улу-бурунского корабля около побережья современной Турции.

Стекло продолжало оставаться предметом роскоши, и, казалось, что стеклоделие исчезнет вместе с цивилизациями позднего бронзового века.

Железный век[править | править код]

В IX веке до н. э. стеклоделие было возобновлено в Сирии и на Кипре, при этом были найдены технологии для производства бесцветного стекла. Первое известное «пособие» по производству стекла датируется 650 годом до н. э. — это таблички, содержавшиеся в библиотеке ассирийского царя Ашшурбанапала. В Египте стеклоделие так и не было возобновлено, пока оно не было принесено греками в царствие Птолемеев. В эллинистический период произошло дальнейшее развитие технологии стеклоделия, что позволило производить стеклянные изделия большого размера, в частности, столовую посуду. В частности, была разработана технология смешения стекла нескольких цветов, так что получалась мозаичная структура. Именно в этот период бесцветное стекло начало цениться сильнее цветного, и, соответственно, усовершенствованы технологии его изготовления[5].

Согласно легенде из «Этимологии» Исидора Севильского[6], стекло впервые было изготовлено в устье реки Белус, где прибрежный песок состоит из смеси кварцевого с известняком. Ныне эта река носит название Нахаль Неэман (ивр. נחל נעמן), около города Акко в Израиле.

| В части Левантийского побережья, называемого Финикией, есть низменный берег, близко к району, проживания иудеев. Место это около подножия горы Кармель, где течет река Белус… Быстрое течение водного потока в её устье очищает пески на побережье от загрязнений. Сохранилась история, как на этот берег был выброшен корабль, который вёз соду из Египта в Финикию. Когда купцы занялись приготовлением пищи, то не нашли поблизости никаких камней для того, чтобы сложить очаг. Поэтому, чтобы сложить печь, они принесли куски спрессовавшейся соды с корабля. Песок на берегу смешался при высокой температуре с содой, и полупрозрачными потоками новой жидкости стал вытекать из печи, застывая снаружи. Таково происхождение стекла. |  |

Источником этой мифологической версии явилась «Естественная история»[7]Плиния Старшего. И возникла эта красивая легенда, вероятно, как отражение римского опыта стекольного производства — белый кварцевый с восточного побережья Средиземного моря, как и из других аналогичных источников сырья, благодаря его химической чистоте широко использовался по всей Римской империи для производства стекла, получившего бурное развитие в I веке до н. э. Первые археологические и достоверные исторические свидетельства появления настоящих стекольных технологий на сирийско-палестинском побережье относятся к этому же времени. Легенда Плиния, как и многое в его причудливых записках[8], закономерно перекочевавшая в творчество Исидора Севильского, разумеется, не может считаться исторически корректным свидетельством[9].

Опытным путём установлено, что таким способом стекло сварить невозможно. Жар, который даст даже очень большой костёр, будет недостаточен для того, чтобы образовался сплав песка и соды; кроме этого, есть и другие технологические особенности, которые вступают в явное противоречие с такой версией зарождения стеклоделия[10][11][12].

Первое застеклённое окно появилось в помещении греческой бани в Помпеях. Его размер составлял метр на полтора метра. Тогда же впервые начала использоваться оконная рама[13].

Средневековье[править | править код]

В эпоху Средневековья стекло широко применяется для изготовления посуды. Центрами стеклоделия становятся Италия (Венецианское стекло) и Чехия (Богемское стекло). Английский монах Роджер Бэкон делает первые шаги в технологии оптического стекла. Стеклянные окна (бифорий, роза, трифора) становятся неотъемлемой частью средневековых готических соборов.

Новое и Новейшее время[править | править код]

В дальнейшем технологии стекла получили новые импульсы для своего развития. Оптическое стекло нашло свое выражение в линзах для телескопов и микроскопов. Широко стало использоваться стекло и для производства стеклотары. Стекло продолжило быть неотъемлемым элементом архитектуры как барокко, так и модерна (стеклянный павильон).

В начале XX века бельгийский инженер Эмиль Фурко разработал способ механического производства оконного стекла методом вытягивания[14].

- ↑ Первое древнее египетское стекло

- ↑ Expedition in Ancient Anatolia. Travel notes and photos of archaeological. The History of Glass: Ancient Glass Work at Bodrum Museum

- ↑ Christine Lilyquist. Granulation and Glass: Chronological and Stylistic Investigations at Selected Sites, ca. 2500-1400 B.C.E (англ.) // Bulletin of the American Schools of Oriental Research : journal. — 1993. — Vol. 290/291. — P. 29—94.

- ↑ W. Patrick McCray, Prehistory and history of glassmaking technology, American Ceramic Society, 2007 ISBN 1574980416

- ↑ Douglas, R. W. A history of glassmaking (неопр.). — Henley-on-Thames: G T Foulis & Co Ltd, 1972. — ISBN 0854291172.

- ↑ Etymologiae Isidori Hispalensis Episcopi. Etymologiarum sive Originum. Liber XVI. De lapidibus et metallis — Латинский текст

- ↑ Естественная история — Латинский текст

- ↑ Плиний ничтоже сумняша повествует о натихорах — существах с человеческой головой и хвостом скорпиона или о катаплебах, при взгляде на которых человек умирает, о блеммийцах, не имеющих голов, а рот и глаза у них находятся на груди, о сатирах, у которых, кроме внешнего сходства, нет ничего человеческого, об гимантоподах, которые косолапы, и которые не ходят, а ползают. У него встречаются недостоверные факты и неправильные суждения: в 73 (181) главе 2-й книги «Естественной истории» приводится совершенно абсурдное толкование причин неравенства дня и ночи и т. п. Архивная копия от 17 августа 2011 на Wayback Machine

- ↑ Expedition in Ancient Anatolia. Travel notes and photos of archaeological. Roman Glass Work: Genie in a Bottle

- ↑ Рассказ Плиния — О попытке получения стекла по его «рецепту». (недоступная ссылка)

- ↑ Notes for a History of Glass in Building By Lorenzo Matteoli Архивная копия от 26 декабря 2010 на Wayback Machine

- ↑ Smart Glass, inc

- ↑ Кто изобрёл стекло и где это произошло?

- ↑ Alex Baerts, Bruno De Corte, Robin Engels, Karel Haustraete, Stephanie van de Voorde & Patrick Viaene. 18. De ingenieur die het lang wist te rekken // Ingenieurs en hun erfgoed. — Leuven: SIWE, 2009. — С. 66—99. — 100 с.

- Качалов Н.Н. Стекло. — Москва: Издательство Академии наук СССР, 1959. — С. 98—128. — 465 с.

- The History of Glass, Dan Klein and Ward Lloyd, Tiger Books Internat, 1997, ISBN 978-1-85501-899-0

Производство стекла

Кварцевый песок для производства стекла

| Сфера применения | Характеристики песка | |

| Фракция(мм) | Влажность | |

| Производство стекла / Производство стеклопластиковой арматуры / Производство керамических изоляторов и труб | ПБ-250 | сухой (W<0,3%) |

Кварцевый песок в производстве стекол

Кварцевый песок – основной материал, используемый в производстве стекла любого вида и назначения. Поскольку оптимальное содержание диоксида кремния в стекольной смеси колеблется в пределах 95-99%, кварцевый песок при производстве проходит процедуру обогащения – доведения химического состава до оптимальных показателей.

Группа компаний «Хохольский песчаный карьер» осуществляет производство и продажу кварцевого песка марки ПС-250. Качество соответствует ГОСТ 22551-77 «Песок кварцевый, молотые песчаник, кварцит и жильный кварц для стекольной промышленности».

Обогащенный кварцевый песок марки ПС-250 представляет собой отличное сырье для производства следующих видов продукции:

-

стекло оконное и витринное листовое,

-

стекловолокна для строительных целей,

-

бутылки из полубелого и зеленого стекла,

-

изоляторы, трубы

-

пеностекло

В настоящее время прорабатывается вопрос поставки и запуска оборудования по обогащению песков до марок ВС-040-1, ВС-050-1, ПБ-150-1.

Характеристика стекольного кварцевого песка Марка ПС-250 ГОСТ 22551-77

Гранулометрическ

|

Остатки на ситах,% |

||||||||||

|

Марка |

0.8 |

0.63 |

0.4 |

0.315 |

0.2 |

0.16 |

0.1 |

0.063 |

0.05 |

тазик |

|

ПС-250 |

0,12 |

5,11 |

33,21 |

29,9 |

|

3,04 |

0,4 |

0,2 |

— |

— |

1) Массовая доля диоксида кремния SiО2 — более 98 %

2) Массовая доля оксида алюминия Al2O3 — 0,3 – 0,5%

3) Массовая доля оксида железа Fe2O3,- 0,18 – 0,24% — :

4) массовая доля влаги – не более 0,5%

Основным сырьём для изготовления стекла является диоксид кремния (SiO2) или кремнезём. Его процентное содержание в кварцевом песке оказывает непосредственное влияние на качество шихты.

Шихта — смесь кварцевого песка (содержание в шихте колеблется от 50 до 85%), соды, доломита, полевого шпата, известняка и различных добавок, в результате термической обработки, которой изготавливается стекло.

На территории Российской Федерации насчитывается несколько десятков месторождений кварцевых песков для стекольной промышленности. Но практически ни одно из них не имеет оптимальных показателей качественных характеристик исходного сырья и подходящий фракционный состав в сочетании с минимальным содержанием влаги в песке. Поэтому после добычи исходного сырья обязательно требуется процесс обогащения, обезвоживания и фракционирования стекольного кварцевого песка.

На первой стадии получения кварцевых концентратов используют мокрые методы обогащения: промывку от глинистых составляющих, механическую оттирку, удаление примесей. При проведении последующих стадий происходит дообогащение песков, прошедших предварительное «мокрое» обогащение и сушку, методом сухой магнитной сепарации. В результате чего удаётся получать кварцевые концентраты с содержанием оксидов железа меньшим, чем в песке, поступающем на операцию сухого дообогащения.

По зерновому составу стекольные пески более или менее однородны. Обычно размер зёрен в кварцевых песках колеблется в пределах от 0,15 до 0,6 мм.

|

|

МАРКИ ПЕСКОВ ДЛЯ СТЕКОЛЬНОЙ ПРОМЫШЛЕННОСТИ ГОСТ 22551-77 |

|

|||||||

|

|

|

|

|

|

|

|

|

|

|

|

Марка |

Наименование и характеристика |

Массовая доля оксида кремния (SiO2), %, не менее |

Массовая доля оксида железа (Fе2O3), %, не более |

Массовая доля оксида алюминия (Al2O3), %, не более |

Массовая доля влаги, в обогащенных песках %, не более: |

Массовая доля влаги, в не обогащенных песках %, не более: |

Массовая доля тяжелой фракции (d > 2,9) в обогащенных песках, %, не более |

Преимущественная область применения |

|

|

ООВС-010-В |

Кварцевый песок и жильный кварц обогащенные высшего сорта |

99,8 |

0,01 |

0,1 |

0,5 |

— |

0,05 |

Для производства оптического стекла, работающего в малой толщине, свинцового хрусталя, художественных изделий, увиолевого стекла |

|

|

ООВС-015-1 |

Кварцевый песок и жильный кварц обогащенные 1-го сорта |

99,3 |

0,015 |

0,2 |

0,5 |

— |

0,05 |

Для производства светотехническог |

|

|

|

|||||||||

|

Допускается по согласованию с потребителем для производства свинцового хрусталя |

|||||||||

|

ОВС-020-В |

Кварцевый песок и жильный кварц обогащенные или необогащенные высшего сорта |

99 |

0,02 |

0,4 |

0,5 |

7 |

0,05 |

Для производства светотехническог |

|

|

ОВС-025-1 |

Кварцевый песок и жильный кварц обогащенные 1-го сорта |

98,5 |

0,025 |

0,4 |

0,5 |

7 |

0,05 |

Для стеклоизделий электронной техники |

|

|

ОВС-025-1А |

Кварцевый песок и жильный кварц обогащенные или необогащенные 1-го сорта |

98,5 |

0,025 |

0,4 |

0,5 |

7 |

0,2 |

Для производства светотехническог |

|

|

|

Кварцевый песок и жильный кварц обогащенные |

|

|

|

|

|

не нормируется |

Для стеклоизделий электронной техники |

|

|

ВС-0З0-В |

Кварцевый песок, молотые песчаник, кварцит и жильный кварц обогащенные или необогащенные высшего сорта |

98,5 |

0,03 |

0,6 |

0,5 |

7 |

не нормируется |

Для производства листового технического стекла, автомобильного стекла, стеклоблоков, витрин, проката, стекловолокна для специальных изделий, лабораторного, медицинского, парфюмерного стекла, стеклоизделий для электронной техники; консервной тары и бутылок из обесцвеченного стекла; сортовой посуды, прессова |

|

|

ВС-040-1 |

Кварцевый песок, молотые кварцит и жильный кварц обогащенные или необогащенные 1-го сорта |

98,5 |

0,04 |

0,6 |

0,5 |

7 |

не нормируется |

Для производства листового, оконного и технического стекла, лабораторного, медицинского и парфюмерного стекла, стекловолокна для электротехники, силиката натрия (катализаторов) |

|

|

ВС-050-1 |

Кварцевый песок, молотые песчаник, кварцит и жильный кварц обогащенные или необогащенные 1-го сорта |

98,5 |

0,05 |

0,6 |

0,5 |

7 |

не нормируется |

Для производства листового оконного и технического стекла; лабораторного, медицинского и парфюмерного стекла; стекловолокна для электротехники, электроосветител |

|

|

ВС-050-2 |

Кварцевый песок, молотые песчаник, кварцит и жильный кварц обогащенные или необогащенные 2-го сорта |

95 |

0,05 |

2 |

0,5 |

7 |

не нормируется |

Для производства листового оконного и технического стекла, проката, стеклоблоков, консервной тары и бутылок из обесцвеченного стекла, автомобильного стекла, витрин |

|

|

С-070-1 |

Кварцевый песок, молотые песчаник, кварцит и жильный кварц обогащенные или необогащенные 1-го сорта |

98,5 |

0,07 |

0,6 |

0,5 |

7 |

не нормируется |

Для производства оконного и технического стекла, стеклопрофилита, стеклоблоков, белой консервной тары и бутылок, проката, стекловолокна для электротехники |

|

|

С-070-2 |

Кварцевый песок, молотые песчаник, кварцит и жильный кварц обогащенные и необогащенные 2-го сорта |

95 |

0,07 |

2 |

0,5 |

7 |

не нормируется |

Для производства стеклопрофилита, стеклоблоков, проката, белой консервной тары и бутылок, стекловолокна строительного и другого назначения |

|

|

Б-100-1 |

Кварцевый песок, молотые песчаник, кварцит и жильный кварц обогащенные и необогащенные 1-го сорта |

98,5 |

0,1 |

0,6 |

0,5 |

7 |

не нормируется |

Для производства силикат-глыбы, стекловолокна для электротехники, оконного стекла, изоляторов, труб, консервной тары и бутылок из полубелого стекла |

|

|

Б-100-2 |

Кварцевый песок, молотые песчаник, кварцит и жильный кварц обогащенные или необогащенные 2-го сорта |

95 |

0,1 |

2 |

0,5 |

7 |

не нормируется |

Для производства изоляторов, труб, консервной тары и бутылок из полубелого стекла, стекловолокна строительного и другого назначения |

|

|

ПБ-150-1 |

Кварцевый песок, молотые песчаник, кварцит и жильный кварц необогащенные, обогащенные или усредненные 1-го сорта |

98 |

0,15 |

1,5 |

0,5 |

7 |

не нормируется |

Для производства оконного стекла, консервной тары и бутылок из полубелого стекла, изоляторов, труб, пеностекла |

|

|

ПБ-150-2 |

Кварцевый песок, молотые песчаник, кварцит и жильный кварц необогащенные, обогащенные или усредненные 2-го сорта |

95 |

0,15 |

2 |

— |

7 |

не нормируется |

Для производства стекловолокна для строительных целей, консервной тары и бутылок из полубелого стекла, изоляторов, труб, пеностекла, аккумуляторных банок |

|

|

ПС-250 |

Кварцевый песок, молотые песчаник, кварцит и жильный кварц необогащенные, усредненные |

95 |

0,25 |

4 |

— |

7 |

не нормируется |

Для производства пеностекла, стекловолокна для строительных целей, консервной тары и бутылок из полубелого стекла, изоляторов, труб, аккумуляторных банок |

|

|

Т |

Кварцевый песок, молотые песчаник, кварцит и жильный кварц необогащенные |

95 |

не нормируется |

4 |

— |

7 |

не нормируется |

Для производства бутылочного зеленого стекла |

|

Примечания:

1. В обозначении марок буквы означают:

ООВС — для особо ответственных изделий высокой светопрозрачност

ОВС — для ответственных изделий высокой светопрозрачност

ВС — для изделий высокой светопрозрачност

С — для изделий светопрозрачных;

Б — для бесцветных изделий;

ПБ — для полубелых изделий;

ПС — для изделий пониженной светопрозрачност

Т — для изделий из темно-зеленого стекла.

В обозначении марок первые три цифры означают: массовую долю окиси железа в тысячных долях; четвертая цифра (буква) — сорт продукции данной марки (высший, первый, второй).

2. Допускается применение кварцевого песка, молотых песчаника, кварцита и жильного кварца марок С, Б, ПБ и ПС для производства бутылочного зеленого стекла и марки ПС-250 для производства листового оконного стекла.