Спичка — Википедия

Воспламенение головки спички

Горящая спичка

Спички длительного горения (спичка-свеча)

Воспламенение головки спички

Горящая спичка

Спички длительного горения (спичка-свеча)

Спи́чка — палочка (черенок, соломка) из горючего материала, снабжённая зажигательной головкой, служащая для получения открытого огня.

Слово «спичка» является производным от старорусского слова «спички» — множественной несчётной формы слова «спица» (заострённая деревянная палочка, заноза). Первоначально это слово обозначало деревянные гвозди, которые использовались при изготовлении обуви (для крепления подошвы к головке). В таком значении слово и сейчас используется в ряде регионов России. Первоначально для обозначения спичек в современном понимании использовалось словосочетание «зажигательные (или самогарные) спички» и только с повсеместным распространением спичек первое слово стало опускаться, а потом и вовсе исчезло из обихода.

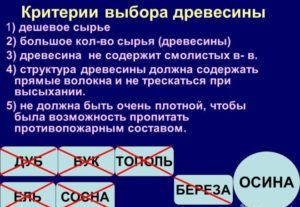

По материалу спичечной палочки спички можно подразделить на деревянные (изготовленные из мягких пород дерева — осины, липы, тополя, американской белой сосны и т. п.), картонные и восковые (парафиновые — изготовленные из хлопчатобумажного жгута, пропитанного парафином).

По методу зажигания — на тёрочные (зажигающиеся при трении о специальную поверхность — тёрку) и бестёрочные (зажигающиеся при трении о любую поверхность).

В России наиболее распространёнными являются осиновые тёрочные спички, составляющие более 99 % выпускаемых спичек.

Тёрочные спички различного типа являются основным массовым видом спичек во всём мире.

Бестёрочные (сесквисульфидные) спички выпускаются в основном в Англии и США, в ограниченном количестве.

Температура пламени соответствует температуре воспламенения дерева, которая составляет примерно 800—1000 °C. Температура горения головки спички доходит до 1500 °C[1].

Ранние открытия[править | править код]

Некое подобие спичек было изобретено в средневековом Китае. Это были тонкие щепочки с кончиками, пропитанными обыкновенной чистой серой. Зажигались они не путём чиркания, а путём соприкосновения с тлеющим трутом, и служили для облегчения процесса разжигания огня с помощью трута и огнива[2]. Эти «прото-спички» упоминаются в китайских текстах XIII—XIV веков. К XV веку эта новинка дошла до Европы

История изобретений и открытий в химии в конце XVIII — начале XIX века, приведшая к изобретению различного типа спичек, достаточно запутана. Международного патентного права тогда ещё не существовало, страны Европы часто оспаривали первенство друг друга во многих проектах, и различные изобретения и открытия появлялись практически одновременно в разных странах. Поэтому имеет смысл говорить только о промышленном (мануфактурном) производстве спичек.

Спички Шанселя и Уокера[править | править код]

Первые спички сделал в 1805 году французский химик Жан Шансель, ассистент профессора Тенара. Это были деревянные спички, зажигавшиеся при соприкосновении головки из смеси серы, бертолетовой соли и киновари с концентрированной серной кислотой[4]. В 1813 году в Вене была зарегистрирована первая в Австрийской империи спичечная мануфактура Малиарда и Вика по производству химических спичек.

Одна из ранних спичечных упаковокКо времени начала производства серников (серных спичек) (1826) английским химиком и аптекарем Джоном Уокером (англ. John Walker) химические спички были уже достаточно широко распространены в Европе. Дошли они и до России, например, в конце 1824 года А. С. Пушкин в письме брату из Тригорского в Петербург просит прислать ему серные спички

Спички Сориа[править | править код]

В 1830 году 19-летний французский химик Шарль Сориа изобрёл фосфорные спички, состоявшие из смеси бертолетовой соли, белого фосфора и клея. Эти спички были весьма огнеопасны, поскольку загорались даже от взаимного трения в коробке и при трении о любую твёрдую поверхность, например, подошву сапога. В то время ходил английский анекдот, в котором целая спичка говорит другой, полуобгоревшей: «Видишь, чем кончается твоя скверная привычка чесать затылок!» Спички Сориа не имели запаха, однако были вредны для здоровья, поскольку белый фосфор очень ядовит, чем пользовались многие самоубийцы для сведения счётов с жизнью. Впрочем, основным недостатком спичек Уокера и Сориа была нестабильность зажигания черенка спички — время горения головки было очень мало.

Выход нашёлся в изобретении фосфорно-серных спичек, головка которых изготавливалась в два этапа — сначала черенок обмакивался в смесь серы, воска или стеарина, небольшого количества бертолетовой соли и клея, а затем в смесь белого фосфора, бертолетовой соли и клея. Вспышка фосфора зажигала более медленно горящую смесь серы и воска, от которой зажигался черенок спички. Эти спички оставались опасными не только в производстве, но и в использовании — погашенные черенки спичек продолжали тлеть, приводя к частым пожарам. Эту проблему удалось решить, пропитав черенок спички фосфорнокислым аммонием (NH

Спички Ирини[7][править | править код]

В 1836 году в Вене австрийский химик, профессор Венского политехнического института Пауль Троттер Майснер изобрёл фосфорные спички, что стало значительным прогрессом. Его спички имели несколько существенных недостатков: так, от трения они могли самовозгораться, а если и горели, то с большим пламенем, разбрасывая в разные стороны искры и оставляя ожоги на руках и лице. На одной из лекций Майснер решил показать эксперимент, перетирая с порошком серы гипероксид свинца и пытаясь поджечь эту смесь, но она так и не загорелась. Один из учеников Майснера, Янош Ирини, понял, что фосфор бы давно воспламенился, и решил покрывать спичечные головки как раз оксидом свинца. Так появились спички, похожие на современные образцы — они горели бесшумно, не взрывались и зажигались проще по сравнению с другими образцами. Ирини продал своё изобретение купцу Иштвану Ромеру из Вены за 60 пенгё, и тот начал промышленное производство новых спичек, разбогатев благодаря этому. Часть этих средств была отдана самому Ирини, на них он уехал в Берлин учиться в Гогенхеймский экономический институт.

Шведские спички Лундстрема[править | править код]

В 1855 году шведский химик Йохан Лундстрем[en] нанёс красный фосфор на поверхность наждачной бумаги и заменил им же белый фосфор в составе головки спички. Такие спички уже не приносили вреда здоровью, легко зажигались о заранее приготовленную поверхность и практически не самовоспламенялись. Йохан Лундстрем патентует первую «шведскую спичку», дошедшую до наших дней почти без изменений. В 1855 году спички Лундстрема были удостоены медали на Всемирной выставке в Париже. Позднее фосфор был полностью выведен из состава головок спичек и оставался только в составе намазки (тёрки).

С развитием производства «шведских» спичек использование белого фосфора в спичках было запрещено почти во всех странах. До изобретения сесквисульфидных спичек ограниченное производство спичек с белым фосфором сохранялось только в Англии, Канаде и США, в основном для армейских целей, а также (до 1925 года) — в некоторых странах Азии. В 1906 году была принята международная Бернская конвенция, запрещающая использование белого фосфора при производстве спичек. К 1910 году производство фосфорных спичек в Европе и Америке было полностью прекращено.

Новые спички[править | править код]

Сесквисульфидные спички были изобретены в 1898 году французскими химиками Савеном и Каеном. Они производятся в основном в англоязычных странах, главным образом для армейских нужд. Основой довольно сложной композиции головки являются неядовитый сесквисульфид фосфора (P4S3) и бертолетова соль. В конце XIX века спичечный бизнес превратился в шведский «национальный вид спорта». В 1876 году было построено 38 заводов по производству спичек, а в общей сложности работал 121 завод. Однако к началу XX века почти все они либо разорились, либо слились в большие концерны. В настоящее время спички, изготавливаемые в большинстве европейских стран, не содержат соединений серы и хлора — вместо них используются парафины и бесхлорные окислители.

Выпуск первых спичек начался в России примерно в 1833—37 гг., но ни упаковки, ни этикетки первых фабрик не сохранились, да и точных документальных данных по их месторасположению пока не обнаружено. Первый всплеск развития производства спичек приходится на 1840-е гг. К 1848 г. в России работало уже более 30 спичечных мануфактур. В ноябре 1848 года вышел закон, разрешающий производство спичек только в Москве и Санкт-Петербурге и ограничивающий розничную продажу спичек. В результате в 1849 г. в России осталась только одна спичечная фабрика. В 1869 г. было разрешено «повсеместно, как в Империи, так и в Царстве Польском производить выделку фосфорных спичек»

В России достаточно рано обратили внимание на чрезвычайную опасность белого фосфора — уже в 1862 г. появились ограничения на оборот белого фосфора, а в 1882 г. на спички из белого фосфора был установлен акциз, вдвое больший, чем на «шведские» спички. К началу XX века производство спичек с использованием белого фосфора в России постепенно сошло на нет.

С 1863 г. в России началась постепенная механизация спичечного производства, и к 1914 г. большинство спичечных фабрик было оснащено, по крайней мере, несколькими механическими станками, работавшими в основном от паровых машин.

С 1914 по 1926 год (вследствие Первой мировой войны, Революции, распада империи, гражданской войны, интервенции и разрухи) производство спичек в России неуклонно снижалось.

К 1931 г. в СССР работала только 31 спичечная фабрика. Но в то время как среднегодовая выработка одного предприятия в 1913 г. составляла немногим более 40 тыс. ящиков, в 1931 г. она поднялась примерно до 400 тыс. ящиков, то есть возросла в 10 раз. В 1907 г. среднегодовая выработка рабочего составляла 175 ящиков, а в 1931 г. — 450.

К 1922 г. всё спичечное производство в СССР было национализировано. С этого времени начинается очередное возрождение спичечного производства. На первом этапе простаивающее оборудование с закрывшихся фабрик сосредотачивается на работающих. Несколько мелких фабрик, располагавшихся поблизости друг от друга, были объединены. Но и к середине 1930-х годов производство спичек все ещё не обеспечивало потребности страны. К 1940 г. на многих фабриках была проведена реконструкция, были установлены первые спичечные автоматы, и производство спичек значительно увеличилось. Страна стала экспортировать спички в коммерческих масштабах.

В 1941—43 гг. более половины предприятий по производству спичек (дававших более 2/3 производства) были разрушены в ходе войны и оккупации. В 1948 г. производство спичек было на уровне начала 1930-х гг.

В течение 1944—60 гг. несколько разрушенных предприятий было восстановлено, большинство предприятий было переоснащено новым оборудованием и к середине 1960-х спичечный кризис в стране был в основном ликвидирован.

К 1980 г. спичечные фабрики прошли ряд модернизаций и реконструкций, и страна вновь стала в массовом количестве экспортировать спички.

Спичка состоит из головки и соломки. Головка представляет собой взвесь порошкообразных веществ в растворе клея. В число порошкообразных веществ входят окислители — бертолетова соль и калиевый хромпик, отдающие кислород при высокой температуре, эта температура несколько снижена добавкой катализатора — пиролюзита (MnO2)[1]. Отдаваемым окислителями кислородом, а также кислородом воздуха окисляется содержащаяся в головке сера, при этом выделяется сернистый газ, придающий загорающейся спичке характерный запах[9],также содержащиеся в головке клей и сульфид фосфора (P4S3) участвуют в качестве горючего[10], при горении головки образуется шлак с порами, похожий на стекло. Кратковременной вспышки головки было бы недостаточно для поджигания соломки. Но парафин, находящийся под головкой, при её горении закипает, его пары воспламеняются, и этот огонь переносится на спичечную соломку[11]. Для управления скоростью горения в число порошкообразных веществ введены молотое стекло, цинковые белила, железный сурик[1].

Спичечная соломка в российских и ранее советских спичках чаще всего представляет собой осиновую палочку. Во избежание её тления она пропитывается 1,5%-ным раствором Н3РО4.

Намазка спичечного коробка, о которую трут спичкой при её поджигании, тоже представляет собой взвесь порошкообразных веществ в растворе клея. Но состав порошкообразных веществ несколько иной. В их число входит сульфид сурьмы (III) и красный фосфор, который при трении головки о намазку переходит в белый фосфор, мгновенно вспыхивающий при контакте с воздухом и поджигающий головку. Чтобы при зажигании не загорелась вся намазка, частички красного фосфора разделены плохо горящими веществами — железным суриком, каолином, гипсом, молотым стеклом[1].

Процентный состав головки спички и намазки («тёрки») коробки[12]:

Спички в России изготавливаются в соответствии с ГОСТ 1820—2001 «Спички. Технические условия».

При изготовлении спичек сначала с осиновых брёвен лущат шпон — срезают тонкий слой по всей длине бревна, затем шпон укладывают слоями и рубят ножами, в результате чего получают спичечную соломку. Соломку пропитывают растворами против тления, сушат, шлифуют, и она поступает в спичечный автомат. Её устанавливают в наборные планки транспортера, подогревают, и часть соломки, которая позднее станет головкой, погружают в жидкий парафин. Далее упомянутую часть соломки несколько раз обмакивают в специальный состав — формируют головку спички. Спичечную соломку с головкой сушат и пакуют в ящики[1].

Коробки изготовляют на коробкосклеивающих автоматах. Внутреннюю и внешнюю коробки по европейской системе сначала вкладывают друг в друга, а потом наполняют спичками. По американской системе сначала внутреннюю коробку наполняют спичками, а затем её вкладывают во внешнюю. Последний этап — это нанесение намазки на внешнюю коробку[1].

Помимо обычных (бытовых) спичек, изготавливаются также специальные:

- Штормовые (охотничьи) — горящие на ветру, в сырости и под дождём.

- Термические — развивающие при горении более высокую температуру и дающие при сгорании головки большее количество тепла.

- Сигнальные — дающие при горении цветное пламя.

- Фотографические — дающие мгновенную яркую вспышку, используемую при фотографировании.

- Сигарные — спички увеличенного размера для более продолжительного горения при раскуривании сигары.

- Трубочные — спички увеличенного размера для более продолжительного горения при раскуривании курительной трубки.

- Каминные — очень длинные спички, чтобы зажигать камины.

- Газовые — меньшей длины, чем каминные, чтобы зажигать газовые горелки.

- Декоративные (подарочные, коллекционные) — ограниченные выпуски коробков (иногда наборами, уложенными в декоративную коробку). Изображения на коробках таких спичек посвящены какой-либо теме (космос, собаки и т. п.), подобно почтовым маркам. Сами спички при этом зачастую имеют цветные головки (в основном зелёные, реже розовые и голубые). Выпускались также отдельно коллекционные наборы из спичечных этикеток размером с коробок, также посвящённые различным темам.

Музеи спичек существуют в Швеции, Швейцарии, Германии и Польше (Częstochowie). Небольшой музей спичек есть и в России — в Рыбинске.

Самая большая «Картина из спичек»[13]Помимо основного назначения, спички иногда используются:

- Как условная денежная единица при различных карточных и других играх.

- Для изготовления спичечных домиков.

- Спичечный коробок советского/российского образца по ГОСТу имеет длину ровно 50 мм, что позволяет с его помощью измерять размеры предметов. При отсутствии линейки для обозначения масштаба фотоснимка спичечный коробок помещают рядом с различными небольшими предметами.

- Из спичечных коробков собирают «кассы» для различных мелких предметов (монет, радиодеталей и т. п.)

- «За спичками» (1910, русский перевод 1951) — юмористическая повесть Майю Лассила. «За спичками» — экранизация повести.

- «Шведская спичка» (1883), рассказ А. П. Чехова, а также его одноимённая экранизация (1954).

- «Как Саушкин ходил за спичками», повесть-сказка Б. П. Ряхрвского и одноименный мультфильм.

- «Девочка со спичками», сказка Ганса Христиана Андерсена и мультфильм по её мотивам.

- «Девушка со спичечной фабрики», реж. Аки Каурисмяки.

- «Конфликт» — мультфильм.

- «Шёл по городу волшебник» — роман, 1963 и «Тайна железной двери» — его экранизация, 1970. Про мальчика, который нашёл коробок с волшебными спичками.

- «Гори, гори ясно…», производственная драма. Действие фильма разворачивается на заводе по производству спичек.

- «Кин-дза-дза!» (1986). В этом фильме спички служили деньгами («Кц»).

- «Шесть спичек» (1959) — рассказ Стругацких об учёном, исследующем необычные способности, возникшие у него после нейтринного облучения.

- ↑ 1 2 3 4 5 6 Милюков О. Спички // Химия и жизнь. — 1967. — № 4. — С. 15—19.

- ↑ Joseph Needham. Science and Civilization in China: Volume 4, Physics and Physical Technology; Part 1, Physics. — Cambridge University Press, 1 January 1962. — P. 70—71. — «sulphur matches were certainly sold in the markets of Hangchow when Marco Polo was there». — ISBN 978-0-521-05802-5.

- ↑ Sulfur matches (неопр.) (29 июня 2015).

- ↑ Высекающие огонь (неопр.). The New Times (14 февраля 2011). Архивировано 15 февраля 2013 года.

- ↑ Пушкин А. С. Собрание сочинений. В 10-ти томах. — М.: Художественная литература, 1977. — Т. 9. Письма 1815—1830 годов. Примечания И. Семенко. — С. 110. — 500 000 экз.

- ↑ Matches // Johnson’s universal cyclopedia: New edition, vol. 5, New York, 1895, p. 612.

- ↑ Янош Ирини (finugor.ru) Архивная копия от 13 мая 2016 на Wayback Machine (рус.)

- ↑ Ивченко C. И. Огневое дерево // Книга о деревьях. — М.: Лесная промышленность, 1973.

- ↑ Ходаков Ю. В., Эпштейн Д. А., Глориозов П. А. § 87. Применение серы. Сера в природе // Неорганическая химия: Учебник для 7—8 классов средней школы. — 18-е изд. — М.: Просвещение, 1987. — С. 205—206. — 240 с. — 1 630 000 экз.

- ↑ Химия головки спички (рус.). www.psciences.net. Дата обращения 17 апреля 2018.

- ↑ Крылов А. Вы чиркнули спичкой… // Химия и жизнь. — 1967. — № 4. — С. 20—21.

- ↑ Храпковский А. Занимательные очерки по химии. — Л.: Детгиз, 1958. — С. 84.

- ↑ Книга рекордов России

- Спички // Товарный словарь / И. А. Пугачёв (главный редактор). — М.: Государственное издательство торговой литературы, 1960. — Т. VIII. — Стб. 364—368

- Л. В. Беловинский. Спички // Иллюстрированный энциклопедический историко-бытовой словарь русского народа. XVIII — начало XIX в / под ред. Н. Ерёминой. — М.: Эксмо, 2007. — С. 645—646. — 784 с.: — ил. с. — 5 000 экз. — ISBN 978-5-699-24458-4.

Производство спичек

В СССР в настоящее время самое высокое потребление спичек. Ежегодно выпускается 25 млрд. коробок спичек с условным наполнением 50 шт. в коробке, т. е. впускается 1200 млрд. спичек. Цифра, которую трудно себе представить! Если выложить спички в одну линию то она 1500 раз опояшет землю по экватору.

До появления спичек огонь получали механическим трением, или от зажигательных оптических линз, или с помощью вогнутых зеркал. Железо, кремень и трут для добывания огня были известны еще римлянам. В XVII веке появились первые фосфорные спички, в середине XIX века были построены первые спичечные фабрики. Но все они выпускали фосфорные спички, опасные в производстве, в перевозке и применении. В середине XIX века были изобретены безопасные спички. Поскольку это произошло в Швеции, их долго называли шведскими. Принципы, на которых было основано изготовление этих спичек, не меняются до сих пор.

В конце XIX — начале XX века были изобретены основные машины спичечного производства и главная из них — спичечный автомат. Началась эра массового промышленного производства спичек, что сделало их доступными для всех слоев населения как самое надежное, удобное и дешевое приспособление для добывания огня. Несмотря на известное распространение газовых и электрических зажигалок, спички и в обозримом будущем не потеряют своего значения.

У читателя возникнет, очевидно, вопрос, почему зажигается спичка. В этой книге нет возможности подробно рассказывать о сложной химии спичек. Расскажем только о реакции их зажигания.

Боковая поверхность коробки покрыта фосфорной массой. Чтобы головка спички зажглась при соприкосновении с этой поверхностью, требуются тепловая энергия и кислород. Теплота возникает как результат трения головки о боковую шероховатую поверхность коробки. Кислород поставляет входящее в состав головки спички окисляющее вещество, большей частью это хлорат калия, или, как его еще называют, бертолетова соль. При взрывоподобном сгорании головки пламя не может сохраниться достаточно продолжительное время. Поэтому зажигательная масса головки и намазка коробки содержат катализаторы, замедляющие выделение кислорода. В состав зажигательной массы входят также сера и клей. Сера горит при температуре около 620°С, много тепла выделяет при горении также и клей (его в зажигательной массе 5—10%). Этого тепла достаточно, чтобы парафин, находящийся на деревянном стержне спички (соломке), превратился в газ и горел, воспламеняя и деревянную соломку, т. е. парафин служит посредником между зажженной головкой спички и соломкой.

В состав зажигательной массы входят также наполнители (стекло, песок, мел и т. п.), которые делают ее пористой и увеличивают объем.

Температура горения головки в зависимости от содержания бертолетовой соли (49—50%) находится в. Пределах 1400—2000° С. Для связывания зажигательной массы и удержания ее на солодке используются клеи животного происхождения — мездровый, костный. Окраску головке придают входящие в ее состав красители.

При введении родамина головка будет красной, сажи — черной, каолина — белой, хризофенина — зеленой.

Спичечная промышленность выпускает специальные спички — влагостойкие для районов с повышенным содержанием влаги в воздухе (влажные тропики), охотничьи, зажигающиеся и горящие при сплошном потоке воды, и др. В первом случае в зажигательную массу добавляется немного синтетического клея (поливинилхлорида, поливинилацетата и т. п.). Во втором случае головка спички делается массивной, в 15—20 раз большей по объему, чем обычные спички.

Конструкция спичек читателю известна. Они состоят из собственно спичек и коробки. Известны и выпускаются коробки разных форматов: 4/4, 7/8, 3/4, 2/3, 5/8, 1/2. В коробке одного й того же формата может быть разное количество спичек или, как говорят спичечники, может быть разное наполнение коробки. Естественно» если в коробке больше спичек, то они тоньше, если меньше, то толще. Обычное наполнение спичечных коробок 50, 60 или 75 шт.

Выпускаются еще спички-книжечки, хозяйственные — с большим наполнением (до 250 шт. в одной коробке увеличенного формата), кабинетные — с длиной соломки до 100—110 мм, с соломкой из свитого картона в круглых коробках и т. д.

Основное сырье для спичек — древесина осины, поставляемой в кряжах. Кряжи раскраивают цепными или круглыми пилами на чураки длиной, соответствующей расстоянию между зажимными шайбами лущильного станка. Во многих случаях кряжи окаривают известными читателю способами. Если это не делается, то окорка совмещается с лущением. Далее чураки пропаривают в специальных бетонных камерах, загрузка и разгрузка которых механизированы. Температура в камерах 60—70° С. Зимой из-за необходимости оттаивания бревен продолжительность гидротермической обработки достигает 10 ч. В летнее время пропарку можно не производить.

Далее начинается производство спичечной соломки и коробок. Рассмотрим каждый из этих процессов. Поточная линия изготовления соломки начинается с лущильного станка, принципиально не отличающегося от-известного читателю станка аналогичного назначения в производстве фанеры. Отличие заключается в длине ножа—в производстве спичек она не более 900 мм (т. е. длина чурака должна быть меньше 850 мм), а также в толщине шпона (1,65—2,5 мм). Шпиндели имеют меняющуюся частоту вращения — при большом диаметре они меньше (70—130), по мере уменьшения диаметра они увеличиваются до 200—210 мин—1. Загрузка станка чураком и извлечение из него карандаша производятся механизированно. Производительность лущильных станков большая — до 5—7 млн. соломок в час.

Затем шпон укладывается в стопы и подается в соломкорубильный станок. Были попытки изготовлять соломку непосредственно при сходе ленты шпона с лущильного станка или, минуя лущение, путем образования соломки на поверхности чурака. В силу технических трудностей на спичечных фабриках остался старый, проверенный способ производства соломки на специальных станках. Их устройство простое. Стопа шпона высотой 120—200 мм зажимается, и возвратно-поступательно движущийся нож, закрепленный в суппорте, отрезает полоски шириной равной толщине шпона (спички, как правило, имеют квадратное сечение). По длине полоска разрезается специальными резачками, закрепленными в том же суппорте, что и нож, движущийся вместе с ним. Расстояние между резачками равно длине соломки. Обычно соломкорубильные станки делают 200—300 резов в минуту. Стопа шпона подается непрерывно.

После рубительного станка соломка подается на устройство для ее сортировки, где некондиционная соломка отделяется. Далее спичечная соломка подается в пропиточную установку, где пропитывается противотлеющим раствором. Читатель, очевидно, заметил, что обычная, непропитанная, древесина после гашения пламени, как правило тлеет. Спичка же при гашении пламени не тлеет. Это весьма важное свойство спичек, непосредственно связанное с пожарной безопасностью. Благодаря пропитке соломки водными растворами солей фосфорной кислоты сгорают только летучие вещества, а остов из углеводорода (черного цвета) остается, сохраняя приблизительную форму спичечной соломки.

После пропитки соломка «отлеживается», в это время с нее стекает излишний раствор. При необходимости соломку окрашивают или, наоборот, обесцвечивают. Чаще всего окраску или обесцвечивание совмещают с пропиткой. Обе эти операции связаны только с эстетикой спичек и на их эксплуатационные свойства не влияют.

После пропитки соломку сушат в специальных аппаратах непрерывного действия. При сушке древесина не должна менять свой цвет. Влажность соломки должна быть равномерной (6—8%). Сушильный аппарат — конвекционного типа. Соломка размещается на движущемся сетчатом транспортере, навстречу движения соломки подается горячий воздух температурой 80—100° С. Равномерность толщины слоя поддерживается выравнивающими валиками.

По выходе из сушилки соломка подается в шлифовальный барабан, где она освобождается от свободных волокон и заусенцев и ей несколько закругляют ребра. В барабан обычно добавляют немного Парафина, чтобы соломка лучше пересыпалась при его вращении. Шлифуются соломки за счет трения друг о друга и о стенки барабана. Сразу же за барабаном соломка сортируется на ситовой вибрационной машине, где отделяются мусор, поврежденная или сломанная соломка. Затем она подается на главный агрегат спичечной промышленности — автомат.

Спичечные автоматы определяют производительность спичечных фабрик. На них выполняется операция по формированию на конце соломки спичечной головки, что завершает изготовление собственно спички. Следует отметить, что спичечные автоматы — очень сложные и дорогие агрегаты. Обслуживают их рабочие самой высокой квалификации. Сложность их устройства связана с выполняемыми ими функциями. Читатель может представить себе этот агрегат, если узнает, что производительность его до 2 млн. спичек в час, а ведь для формирования головки каждой спички нужно выполнить ряд операций.

Итак, изготовленная соломка из беспорядочного состояния ориентируется, укладывается в лотки и подается на автомат. Соломка набивается в отверстия стальной планки, несущей ее до завершения формирования головки. Таких отверстий в одной планке до 800 шт. Точность их диаметра и межцентрового расстояния обеспечивается самая высокая. Планки продвигаются, проталкивая друг друга и составляя таким образом непрерывно движущийся транспортер. Для выполнения каких-либо операций часть планок на время останавливается. Планки изготовляются из специальной огнестойкой стали. На одном автомате имеется до 3000—3500 планок.

Находящаяся в отверстиях планок соломка проходит над макальным устройством, где на нее наносится головка, которая затем высушивается по мере продвижения планок.

После завершения сушки головки спички готовы и выталкиваются из наборных планок в кассеты или непосредственно в подаваемые к автомату спичечные коробки. Последний вариант предпочтительней, но устройство автомата тогда еще больше усложняется. Изготовление подобных конструкций под силу лишь самому квалифицированному машиностроительному заводу. Для сведения читателя укажем еще габарит спичечного автомата: длина до 17 м, высота 5—5,5 м, ширина (соответственно — длина планок) до 5 м. Масса его 30 т.

Большая часть спичек выпускается в коробках из шпона. Их изготовление начинается на лущильных станках, к которым подаются чураки, подготовленные таким же образом, как и чураки для лущения соломочного шпона. Отличие лущильных станков для коробочного шпона заключается в изготовлении более тонкого шпона (0,5—1 мм). Шпон, разделенный уже при лущении на узкие полосы, укладывается в стопы на стол делительного станка, где гильотинным ножом разделяется на заготовки для коробок (наружных и внутренних). Заготовки подаются на коробкоклеильные машины. Следует заметить, что при лущении на коробочный шпон наносятся надрезы, по которым коробка будет складываться. Наружные и внутренние коробки производятся на разных машинах, на которых сырой шпон складывается в коробку и обклеивается бумагой. Во внутреннюю коробку вклеивается заранее заготовленное донышко из шпона или картона. Производительность этих машин, несмотря на сложность кинематики, высокая, 120—140 шт/мин. Бумага наклеивается клейстером. Изготовленные коробки подаются на транспортер, который перемещает их через сушилку, где высыхают шпон и клеевой слой.

Автор должен заметить, что работа спичечных автоматов, коробко-клеильных и сборочно-этикетировочных машин производит сильное впечатление, вызывая глубокое уважение к конструкторам, изготовителям, эксплуатационникам, наладчикам. Это самые сложные в деревообработке рабочие машины.

При изготовлении коробок из картона на спичечной фабрике имеются машины, высекающие из него заготовки и склеивающие внутренние и наружные коробки клеями-расплавами. Производительность этих машин выше, чем у машин для склеивания коробок из шпона,— до 1000 шт/мин. Этикетки на эти коробки не наклеиваются: необходимая картинка и информация печатаются -непосредственно на картоне. Естественно, сушка коробок тоже не нужна. Учитывая отсутствие операций, связанных с лущением и делением шпона, производительность труда при производстве спичек в картонных коробках резко возрастает. Поэтому можно ожидать, что в ближайшем будущем спички будут выпускаться только в картонных коробках.

Подготовленные коробки на специальных, отдельно стоящих или встроенных в спичечный автомат машинах наполняются спичками, боковые стороны намазываются фосфорной намазкой и укладываются в ящики для отправки в магазины или на склады. Упаковка спичек — ответственная операция, так как необходимы предосторожности для обеспечения пожаробезопасности. Безопасность обеспечивается благодаря бумажной упаковке спичек в пачки по 10—12 коробок или прокладыванием между рядами спичек слоев бумаги. Перевозка спичек и их хранение производятся также с известными предосторожностями.

Кратко изложив технологию производства-спичек, автор надеется, что читатель достаточно ознакомился с ее особенностями и убедился в высокой автоматизации и химизации этой отрасли. Специалисты-спичечники подготавливаются в профессионально-технических училищах и техникумах.

Производство спичек — разновидности и технология изготовления

Незаметный, привычный, но совершенно необходимый в быту предмет – спичка, это результат строгих инженерных расчетов, завершение технологического цикла, соблюдения строгих правил и инструкций. Придуманные на замену разного рода зажигалки газовые, электрические, бензиновые и прочие, как показала практика, не в состоянии заменить тоненькие деревянные палочки с серной головкой.

Многочисленное спичечное семейство

Небольшой спичечный коробок, которому всегда находится место на кухне, в сумочке, в кармане, содержит несколько десятков маленьких спящих источников пламени. Они разнятся по размеру, цвету, интенсивности горения, назначению, составу вспыхивающей смеси на головке, по способу и материалу изготовления спичек и другим параметрам.

Небольшой спичечный коробок, которому всегда находится место на кухне, в сумочке, в кармане, содержит несколько десятков маленьких спящих источников пламени. Они разнятся по размеру, цвету, интенсивности горения, назначению, составу вспыхивающей смеси на головке, по способу и материалу изготовления спичек и другим параметрам.

Все спички делятся на две группы по способу возгорания: терочные и бестерочные. Терочные зажигают посредством трения головки о специально подготовленную поверхность, у нас производят только этот вид. Бестерочные придумали и производят в США, они зажигаются о любую шероховатую поверхность.

Виды спичек

Спичечных видов и подвидов, наименований и назначений, понятных и интересных для узких специалистов, множество.

На практике мы пользуемся лишь несколькими видами спичек:

Разнообразие спичек

- бытовые;

- сигнальные;

- штормовые, они же охотничьи;

- фотографические;

- ветровые;

- каминные;

- сувенирные.

Первый, самый многочисленный вид спичек бытовых есть практически на каждой кухне. Небольшие, удобные для поджигания горелок бытовых газовых плит, свечей. Это вид безопасных спичек, не выделяющих вредные газы. Огонь их можно потушить легким дуновением. Ветровые специально созданы для использования в ветреную погоду. Опытные туристы обязательно берут их в путешествие, чтобы иметь возможность разжечь костер в любую погоду, ведь они не гаснут на ветру.

Специальный горючий химический состав головки сигнальной спички образует густой цветной дым, видный издалека. А фотографический вариант создает краткое, но очень яркое сияние, вспышку, при которой можно запечатлеть фотоаппаратом избранный объект. Длинная, до 10 см деревянная палочка каминного варианта, позволяет безопасно зажечь даже глубоко спрятанный в стену камин.

Специальными термическими спичками, дающими при горении более высокую, чем обычно, температуру, можно спаивать некоторые материалы.

Незаменимость и повседневная необходимость маленьких последователей лучины обусловила появление сувенирного и рекламного видов. Красиво оформленные, яркие спичечные коробки с видами городов, достопримечательностей туристы раскупают моментально. Современные коробки для спичек, исполненные из эффектных дизайнерских картонов, украшенные высококачественной печатью, превратились в маленькие сувенирные шедевры, вызывающие интерес к производству спичек.

Как, чем и из чего производят спички

Тонкая деревянная палочка, незаметная спичка, является результатом титанического труда, точных расчетов, строгого соблюдения правил и ГОСТов. Привычный, удобно ложащийся в руку коробок для спичек имеет строго выверенные размеры – 50,5х37,5х14,5 мм с возможной минимальной погрешностью. В каждом коробке – от 38 до 45 штук легко воспламеняющихся палочек, также изготовленных строго по размеру – 42,5 мм длиной, 2,05 мм шириной, а опасная головка – 2,5 мм.

Сырье для спичек

Традиционно изготовление спичек из дерева – осины, липы, тополя, а также из картона, с применением воска, парафина и других веществ. Важно добиться быстрого воспламенения головки и обезопасить руки от пламени.

Размеры спичек сложились на основе инженерных расчетов, эргономичны. Огромный спичечный агрегат, сложное строение длиной 18 и высотой 7,5 м, отлично отлаженный, за смену выпускает 10 миллионов спичек. Это привычные нам, деревянные, изготовленные из мягкой древесины. Упаковывают их в небольшие картонные прямоугольные коробочки с красноватыми фосфорными полосками по бокам.

Этапы производства

Универсальные бытовые спички производят строго следуя технологической последовательности, как того требует производство спичек. Вначале был ствол дерева, затем бревно, которое очищают от коры, сучков, неровностей. На деревообрабатывающих комбинатах бревна режут на тонкие листы – первичные заготовки будущих спичек.

Линия по производству спичек

Если предусматривается квадратное поперечное сечение спички, применяют шпоночные матрицы, для круглого сечения – штамповые. Длинные деревянные ленты- матрицы пропитывают ортофосфорной кислотой, обрабатывают парафином и окунают в серный раствор, создавая прообраз спичечной головки.

Затем, в соответствии с технологией производства, спичечные заготовки ожидает этап просушивания. Тем временем в соседних цехах происходит изготовление коробок – разметка картона, нанесение рисунка и фосфорных полосок-терок. Специально созданные агрегаты разрезают, сгибают и склеивают миллионы маленьких симпатичных спичечных коробков, в которые, ряд за рядом, будут уложены готовые спички.

Обязательные правила и строгие требования

Поскольку речь идет о товаре пожароопасном, весь процесс изготовления, складирования, хранения, перевозки строго регламентирован. Аккуратное обращение с сырьем, а это сухая древесина и горючая смесь – залог не только качественного товара, но и безопасности работников.

Особое внимание обращают на работу с химическим горючим веществом, смесью, которая сама по себе таит опасность воспламенения. Соблюдение правил пожарной безопасности, принятых в государстве, точное следование технологическим циклам, выполнение производственных инструкций до мельчайших деталей обеспечивает в результате качественную конечную продукцию.

Противопожарный режим организаций

Машины для производства спичек, сушильные аппараты по инструкции должны быть не только исправны, но и снабжены контрольными приборами.

Сушка спичечных заготовок производится при температуре не выше 110о С, шлифовка – исключительно при включенной системе пылеудаления.

Производственные помещения на спичечных фабриках содержат в идеальной чистоте – влажная уборка дважды в день, все механизмы отлажены, смазаны, вовремя очищены.

Поведение в специфических условиях

Специфика производства – процесс нанесения зажигательной массы, ее транспортировка, хранение предусматривает строго определенные рамки. Все производственные циклы выполняются в специально оборудованных помещениях, передвижение заготовок, отдельных составляющих товара также проводится по безопасным траекториям.

Категорически запрещено останавливать спичечные агрегаты для очистки или ремонта, если в них находятся заготовки. В химическом цехе, где проводится развеска составляющих для горючей смеси, работа проводится в специальных шкафах с вентиляцией и принудительной вытяжкой.

Не менее строгие правила и для складских помещений. Регламент требует перекладывать щитами из цветного металла ряды коробок с готовой продукцией, а стеллажи располагать не ближе 2 м друг от друга. Правила противопожарной безопасности обязывают сотрудников предприятий по производству спичек носить спецодежду, пропитанную огнезащитным составом.

Видео: Как делают спички

Производство спичек оборудование, спичечный завод

Оборудование для производства спичек

Вес:3067 Кг.

Производительность: 300 штук в час.

Влажность: 3-8%

Давление пара: 3-5 кг/м2.

Мощность: 9,5 Кв

Габариты: 14440 х 2599 х 3592 мм.

Вес: 11500 кг.

h306 Шестиугольный полировщик

Основные технические характеристики:

Шестиугольный цилиндр вращается, спички трутся друг об друга, повышая своё качество.

Параметры заготовок: 38 х 1,8 х 1,8

Производительность: 3 млн в час

Скорость: 30 вращений в минуту

Мощность: 4 кВ

Габариты: 4615 х 1745 х 2843мм.

Вес: 3227 кг.

Составная выбирающая машина h307AB

Основные технические характеристики:

Основная функция – отбирать короткие и поломанные заготовки от нормальных для последующей постобработки

Тип: комбинированная наклонная машина с вибрацией вперёд-назад.

Параметры заготовок 38 х 1,8 х 1,8

Производительность: 3млн

Вибрация: 370 раз в минуту

Наклон – 70

Тип мотора: Y90L-4

Мощность 1,5 Кв

Скорость мотора: 1400 оборотов в минуту

Габариты: 5885 х 1635 2130 мм

Вес: 1000 кг

h307 Выбирающая машина

Основные технические характеристики:

Основная функция – отбирать короткие и поломанные заготовки от нормальных для последующей постобработки

Параметры заготовок 38 х 1,8 х 1,8.

Производительность: 4млн.

Мощность 1,5 Кв.

Габариты: 1814 х 1748 х 986 мм.

Вес: 1000 кг.

h501 Автоматическая непрерывная машина производства спичек

Основные технические характеристики:

Данное оборудование предназначено для автоматического нанесения химических элементов на заготовки.

Параметры спичек: 38 х 1,8 х 1,8 мм.

Производительность: 1 600 000 в час

Скорость главного вала: 135 оборотов в минуту

Мощность мотора: 7.7 Кв

Габариты: 12200 х 4200 х 3300

Вес: 18500 кг

H501B шаровая дробилка

Основные технические характеристики:

Измельчает различные материалы до опредёлённой тонкости

Объём: 100 л

Скорость 30 оборотов в минуту

Диаметр: 50, 65, 75

Мощность мотора: 3кВ

Габариты: 1739 х 1426 х 1394

Вес 965 кг.

H502 Смеситель химических элементов

Основные технические характеристики:

Скорость главного вала 100 оборотов в минуту

Количество лопаток: 2 крыла, две лопатки

Объём: 15 литров

Диаметр: 406 мм

Мощность: 1,1 Кв

Габариты: 1174 х 670 х 1773 мм

h414B Производитель коробок

Основные технические характеристики:

Производительность: 5000 – 6000 коробочек.

Параметры коробочек: 56 х 36 * 9,5 46,5 * 37 * 13,5.

Скорость главного вала: 50 – 120 об в минуту.

Мощность: 0,55 кВ.

Габариты: 2264 * 2177 * 1208 мм.

Вес: 1000 кг.

h511 Наноситель фосфора

Основные технические характеристики:

Производительность: 25 000 – 40 000 коробков в час

Коробка: 45,5 * 37 * 13,5

Температура нанесения фосфора: 80-900С

Паровое давление: 3-5 кг/см2

Мощность парового сушения — 2,72 кВ

Мощность электросушения – 9,25 кВ

Габариты: 6400 * 1000 * 1500 мм

Вес: 893 кг.

Производительность всей линии 54 000 коробок/час, при работе 8 ч/смена

Количество работников: низкоквалифицированных рабочих 50 человек,

из них 20 человек для упаковки спичек в коробочки

Появление первой спички было удивительным открытием и огромным шагом в развитии общества. С тех пор прошли почти две сотни лет, и спичечные фабрики России приобрели конкурентов в виде зажигалок с ярким дизайном и разнообразием функций. Тем не менее, спички не канули в прошлое как бесполезный раритет, а нашли новые способы применения.

продукция спичечных заводов

Из набора однотипных деревянных палочек с зажигательной головкой в стандартной серенькой упаковке спички превратились в разнообразную по ассортименту продукцию. Современные производители спичек в России выпускают:

Спички охотничьи или штормовые, способные разгораться на ветру, под дождем и в сырости.

Машины для производства спичек

Они стали незаменимым атрибутом туристов, альпинистов и опытных путешественников.

Хозяйственные спички в традиционной упаковке, с черенком привычного размера. Они удобны для зажигания газовых горелок, часто используются как вспомогательный материал в быту.

Каминные предусматривают большую длину соломки для разжигания живого огня. Кроме того, каминные спички каждый сотрудничающий с нами спичечный завод выпускает в эстетичной упаковке, которая превращает их в своеобразный декоративный элемент.

Газовые спички — предполагают чуть меньшую длину, чем каминные.

Сигарные спички позволяют сохранить вкус табака без примеси инородных запахов, поэтому многие ценители продолжают использовать их. К тому же производители спичек в России уделяют внимание оформлению и превращают коробки в красивый атрибут ритуала раскуривания сигары.

Декоративные спички в прежние времена несли исключительно эстетическую функцию. Коробки украшали различными рисунками, а головки выпускали розового или зеленого цвета.

Спички в повседневной жизни и бизнесе

На определенном этапе производство спичек в России вышло за рамки обеспечения бытовых потребностей и стало частью повседневной жизни. При необходимости спичка может заменить зубочистку и ушную палочку, стать закладкой в книге и реквизитом для фокусов.

Спички нашли применение в обучении детей и используются как импровизированный счетный материал. Раритетные коробки десятилетиями ищут коллекционеры — это направление получило название филумения. Именно спички служат вдохновением для мастеров моделирования, которые создают простенькие избушки, изысканные замки и соборы.

Использование данной продукции в рекламных целях спичечные фабрики России предлагают как самостоятельное направление. Коробки украшают запоминающимися логотипами — эти эффектные сувениры помогают в формировании имиджа и молодой, и уже известной компании. Совместно с применением другой брендированной продукции спичечные коробки произведут нужное впечатление на партнеров и оставят положительные впечатления у потенциальных клиентов.

Как видите, наша компания знает о спичечной продукции все, ведь мы поддерживаем длительные отношения с производителями спичек в России и Беларуси, а также отбираем только качественный товар для постоянных покупателей.

Линия по производству спичек из дерева, SMD-WML-22

Вес:3067 Кг.

Производительность: 300 штук в час.

Влажность: 3-8%

Давление пара: 3-5 кг/м2.

Мощность: 9,5 Кв

Габариты: 14440 х 2599 х 3592 мм.

Вес: 11500 кг.

h306 Шестиугольный полировщик

Основные технические характеристики:

Шестиугольный цилиндр вращается, спички трутся друг об друга, повышая своё качество.

Параметры заготовок: 38 х 1,8 х 1,8

Производительность: 3 млн в час

Скорость: 30 вращений в минуту

Мощность: 4 кВ

Габариты: 4615 х 1745 х 2843мм.

Вес: 3227 кг.

Составная выбирающая машина h307AB

Основные технические характеристики:

Основная функция – отбирать короткие и поломанные заготовки от нормальных для последующей постобработки

Тип: комбинированная наклонная машина с вибрацией вперёд-назад.

Параметры заготовок 38 х 1,8 х 1,8

Производительность: 3млн

Вибрация: 370 раз в минуту

Наклон – 70

Тип мотора: Y90L-4

Мощность 1,5 Кв

Скорость мотора: 1400 оборотов в минуту

Габариты: 5885 х 1635 2130 мм

Вес: 1000 кг

h307 Выбирающая машина

Основные технические характеристики:

Основная функция – отбирать короткие и поломанные заготовки от нормальных для последующей постобработки

Параметры заготовок 38 х 1,8 х 1,8.

Производительность: 4млн.

Мощность 1,5 Кв.

Габариты: 1814 х 1748 х 986 мм.

Вес: 1000 кг.

h501 Автоматическая непрерывная машина производства спичек

Основные технические характеристики:

Данное оборудование предназначено для автоматического нанесения химических элементов на заготовки.

Параметры спичек: 38 х 1,8 х 1,8 мм.

Производительность: 1 600 000 в час

Скорость главного вала: 135 оборотов в минуту

Мощность мотора: 7.7 Кв

Габариты: 12200 х 4200 х 3300

Вес: 18500 кг

H501B шаровая дробилка

Основные технические характеристики:

Измельчает различные материалы до опредёлённой тонкости

Объём: 100 л

Скорость 30 оборотов в минуту

Диаметр: 50, 65, 75

Мощность мотора: 3кВ

Габариты: 1739 х 1426 х 1394

Вес 965 кг.

H502 Смеситель химических элементов

Основные технические характеристики:

Скорость главного вала 100 оборотов в минуту

Количество лопаток: 2 крыла, две лопатки

Объём: 15 литров

Диаметр: 406 мм

Мощность: 1,1 Кв

Габариты: 1174 х 670 х 1773 мм

h414B Производитель коробок

Основные технические характеристики:

Производительность: 5000 – 6000 коробочек.

Параметры коробочек: 56 х 36 * 9,5 46,5 * 37 * 13,5.

Скорость главного вала: 50 – 120 об в минуту.

Мощность: 0,55 кВ.

Габариты: 2264 * 2177 * 1208 мм.

Вес: 1000 кг.

h511 Наноситель фосфора

Основные технические характеристики:

Производительность: 25 000 – 40 000 коробков в час

Коробка: 45,5 * 37 * 13,5

Температура нанесения фосфора: 80-900С

Паровое давление: 3-5 кг/см2

Мощность парового сушения — 2,72 кВ

Мощность электросушения – 9,25 кВ

Габариты: 6400 * 1000 * 1500 мм

Вес: 893 кг.

Производительность всей линии 54 000 коробок/час, при работе 8 ч/смена

Количество работников: низкоквалифицированных рабочих 50 человек,

из них 20 человек для упаковки спичек в коробочки

Как открыть бизнес по производству и продаже спичек

Вес:3067 Кг.

Производительность: 300 штук в час.

Влажность: 3-8%

Давление пара: 3-5 кг/м2.

Мощность: 9,5 Кв

Габариты: 14440 х 2599 х 3592 мм.

Вес: 11500 кг.

h306 Шестиугольный полировщик

Основные технические характеристики:

Шестиугольный цилиндр вращается, спички трутся друг об друга, повышая своё качество.

Параметры заготовок: 38 х 1,8 х 1,8

Производительность: 3 млн в час

Скорость: 30 вращений в минуту

Мощность: 4 кВ

Габариты: 4615 х 1745 х 2843мм.

Вес: 3227 кг.

Составная выбирающая машина h307AB

Основные технические характеристики:

Основная функция – отбирать короткие и поломанные заготовки от нормальных для последующей постобработки

Тип: комбинированная наклонная машина с вибрацией вперёд-назад.

Параметры заготовок 38 х 1,8 х 1,8

Производительность: 3млн

Вибрация: 370 раз в минуту

Наклон – 70

Тип мотора: Y90L-4

Мощность 1,5 Кв

Скорость мотора: 1400 оборотов в минуту

Габариты: 5885 х 1635 2130 мм

Вес: 1000 кг

h307 Выбирающая машина

Основные технические характеристики:

Основная функция – отбирать короткие и поломанные заготовки от нормальных для последующей постобработки

Параметры заготовок 38 х 1,8 х 1,8.

Производительность: 4млн.

Мощность 1,5 Кв.

Габариты: 1814 х 1748 х 986 мм.

Вес: 1000 кг.

h501 Автоматическая непрерывная машина производства спичек

Основные технические характеристики:

Данное оборудование предназначено для автоматического нанесения химических элементов на заготовки.

Параметры спичек: 38 х 1,8 х 1,8 мм.

Производительность: 1 600 000 в час

Скорость главного вала: 135 оборотов в минуту

Мощность мотора: 7.7 Кв

Габариты: 12200 х 4200 х 3300

Вес: 18500 кг

H501B шаровая дробилка

Основные технические характеристики:

Измельчает различные материалы до опредёлённой тонкости

Объём: 100 л

Скорость 30 оборотов в минуту

Диаметр: 50, 65, 75

Мощность мотора: 3кВ

Габариты: 1739 х 1426 х 1394

Вес 965 кг.

H502 Смеситель химических элементов

Основные технические характеристики:

Скорость главного вала 100 оборотов в минуту

Количество лопаток: 2 крыла, две лопатки

Объём: 15 литров

Диаметр: 406 мм

Мощность: 1,1 Кв

Габариты: 1174 х 670 х 1773 мм

h414B Производитель коробок

Основные технические характеристики:

Производительность: 5000 – 6000 коробочек.

Параметры коробочек: 56 х 36 * 9,5 46,5 * 37 * 13,5.

Скорость главного вала: 50 – 120 об в минуту.

Мощность: 0,55 кВ.

Габариты: 2264 * 2177 * 1208 мм.

Вес: 1000 кг.

h511 Наноситель фосфора

Основные технические характеристики:

Производительность: 25 000 – 40 000 коробков в час

Коробка: 45,5 * 37 * 13,5

Температура нанесения фосфора: 80-900С

Паровое давление: 3-5 кг/см2

Мощность парового сушения — 2,72 кВ

Мощность электросушения – 9,25 кВ

Габариты: 6400 * 1000 * 1500 мм

Вес: 893 кг.

Производительность всей линии 54 000 коробок/час, при работе 8 ч/смена

Количество работников: низкоквалифицированных рабочих 50 человек,

из них 20 человек для упаковки спичек в коробочки

осина

дерево для спичек

Альтернативные описания

• дерево рода тополь

• дерево средней полосы с постоянно дрожащими листьями

• дерево, из которого в прошлом изготавливали кол — инструмент казни

• дерево, из которого рекомендуют делать кол для борьбы с оборотнями

• дерево — обладатель дрожащих листьев

• деревья и кустарники

• дрожащее дерево

• иудино дерево

• лиственное дерево из семейства ивовых

• лиственное дерево, родственное тополю

• под цвет коры этого дерева природа раскрасила крылья бабочки-леночницы

• прикольное дерево вампиров

• дерево Иуды

• вид тополя

• виселица для Иуды

• дерево над красноголовиком

• научное название этого растения — populus tremula — тополь трясущийся

• из этого дерева по преданию был сделан крест, на котором распяли Иисуса Христа

• «никто не пугает, а вся дрожит» (загадка)

• на каком дереве повесился Иуда?

• прикольное дерево (для прикола вампиров)

• дерево для изготовления оружия против вампиров

• дерево, трепещущее в темно-синем лесу

• дерево для упыря

• из какого дерева нужно сделать кол, чтобы убить вампира?

• дерево с дрожащими листьями

• в родстве с тополем

• родня тополя

• ее листья осенью красные

• осенью краснеющее дерево

• красное осенью дерево

• тополю родня

• дерево с листвой

• никто не пугает, а вся дрожит

• трепещущее дерево

• дерево на кол вампиру

• какое дерево не любят вампиры?

• материал для колов супротив вампиров

• лиственное дерево

• древесный деликатес к столу бобра

• дерево с дрожащими от испуга листьями

• прикольное дерево для вампира

• древесное мерило дрожания

• трепещет в темносинем лесу

• любимое бобрами дерево

• иуда

• противовампирное дерево

• дерево — бобриный деликатес

• дрожащая сестрица тополя

• древесина для ажурной резьбы

• лесная сестра тополя

• «трясущееся» дерево

• древесина для кольев

• колдовское дерево

• роковое дерево Иуды

• дерево рода тополей

• «… не горит без керосина»

• Дерево с дрожащими листьями

• Лиственное дерево семейства ивовых с листьями на длинных черенках, очень легко приходящими в движение

• «… не горит без керосина»

• «Дрожащая» сестрица тополя

• «Трясущееся» дерево

• дерево — бобриный деликатес

• дерево с «дрожащими» листьями

• ж. дерево Poppulus tremulus; всего более идет на щепенную (резную и точеную) деревянную посуду, почему его также зовут баклушей, ниж. Горькая осинушка, в песне. Осина проклятое дерево, на нем Иуда удавился, и с тех пор на нем лист дрожит. На осине кровь под корою; кора, под кожицей, красновата. Одна ягода, горькая рябина, одно дерево, горькая осина! На осину зяговаривают лихорадку и зубы: вырезав треугольник из коры (во имя и союз и Св. трут им десны до крови, я прикладывают его опять на свое место. Коли ноги сводит, то кладут осиновое полено в ноги, а от головных болей в головы. На осину б его! удавить. Негодных борзых и гончих на осине вешают. Волкулака, ведьму и знахаря, коли бродят по смерти, переворачивают ничком и пробивают осиновым колом. Чтобы капуста не перекисла, кладут в нее осиновое полешко. Осиновый соболь, в Сиб. низкий разбор. Дрожит, как осиновый лист. Трясется, как лист на осине. Удавлюсь на горькой осинушке, на самой вершинушке! Осина и без ветра шумит. Осина все шепчется, а проклятое дерево. осину (с оглоблю) вырос, а ума не вынес. Ладило б тебя на осину! Как осина задрожать, так и скот в поле сыт. На осине почки большие к урожаю ячменя. Осина в сережках (т. е. богато цветет) урожай на овес (оренб.).

Как открыть бизнес по производству и продаже спичек

Заколоти в него хоть осиновый кол он все будет говорить: соломенка! Осиновая роща, осинник. Живы ельничком да осинничком, Ниж-сем. где хлеб не родится, а промышляют ложками, чашками. Топить осинником, осиновыми дровами. Осиновик, гриб подосиновик или красный гриб, Boletus auratiacua. Осинник, новг. осинка, осиновка ж. арх. долбушка, осиновая однодеревка, лодка, челн, стружек, иногда с набоями, насадами. Осиповка, осиновое лукошко, гнутый короб

• какое дерево не любят вампиры

• родня тополю

• «никто не пугает, а вся дрожит» (загадка)

• на каком дереве повесился Иуда

• из какого дерева нужно сделать кол, чтобы убить вампира

1. Древесина (канадский белый тополь) из биржевого склада с помощью брандспойтов подается к портальному крану и перегружается на транспортер

2. Агрегат снимает кору и разрезает бревна на балансы необходимой длины

3.Примерно 60% древесины идет на получение лущеного шпона.

4. Агрегат для нарезки соломки рубит шпон на соломинки нужного размера — примерно 100 000 000 в день. Затем соломка импрегнируется (пропитывается составом, предотвращающим тлений) и высушивается.

Линия по производству спичек из дерева, SMD-WML-22

5. Высушенная соломка полируется и отсеивается от мусора

6. Затем соломка набивается в рамки для передачи на следующий участок производства

7. Рамки с соломкой автоматически передаются в агрегат, пропитывающий концы спичек парафином и формирующим головки спичек. (Это один из первых автоматов в спичечном производстве. Производство спичек в значительной степени зависело от производительности таких автоматов).

8, 12. Часть балансов поступала на лушильные машины, дававшие тонкий шпон дла наружной и внутренней части коробков, соответственно

9, 13. Тонкий шпон нарезался на заготовки необходимых размеров.

10. Автомат формирует наружный коробок и обклеивает его бумагой.

14. Автомат формирует стенки внутреннего коробка и приклеивает картонное донце

11, 15. Склеенные коробки поступают в сушильную печь (в процессе используется очень жидкий клей). Этот процесс требует массы ручного труда и существенно сдерживает производительность.

16. Наружные и внутренние коробки воздушными транспортерами забиваются в рамки. На внешние коробки наклеиваются этикетки

17. Рамки с коробками подаются в автомат, набивающий внутренние коробки спичками и вставляющие их во внешние коробки

18. На последнем этапе на коробки наносится и высушивается зажигательная намазка. Собственно, на этом процесс производства спичек завершен

19. Готовые коробки со спичками упаковывались в пакеты по 10 штук. Далее эти пакеты упаковывались затем в большие пакеты по 2000 коробков в каждом.

До реконструкции 1911 года производство спичек в значительной степени основывалось на ручном труде. Но уже к этому времени было установлено 6 автоматов для получения головок (7), 26 автоматов по изготовлению внутренних коробков (10) , 15 автоматов для изготовления наружных коробков(14) и 16 автоматов для наклейки этикеток (16). Кождый такой автомат обслуживался двумя женщинами и их работа была весьма напряженной, поскольку ритм ее задавался скоростью работы автоматов. .

Весь процесс производства спичек

В день лесника 19-го сентября с целью ознакомления посетил со своим рабочим коллективом череповецкую спичечную фабрику «ФЭСКО».

Ловко пройдя строгий кпп и получив разрешение на съемку «профессиональной техникой», попал на территорию.

Как доложил во время экскурсии начальник производства, спичечная фабрика работает в Череповце уже почти 40 лет и является фабрикой полного цикла. О том, как именно делают спички я и расскажу.

Меня с детства мучил вопрос — как получается из дерева выточить маленькую спичку? Оказалось, все довольно просто. Берут бревно, режут его на тонкие листы, листы режут уже на палочки для спичек. Сами бревна с торцов красят известью, чтобы не портились.

Тут производство делится. Одну часть спичечных заготовок-палочек отправляют в коробках в другие страны, для того, что бы они там у себя делали спички сами.

Остальные заготовки идут в дальнейшее производство спичек – в химические цеха (куда меня из соображений безопасности не пустили). Там спичечные палочки пропитывают ортофосфорной кислотой, а после парафинируют, чтобы они не портились (все, кто грызет спичку — срочно её выплюнули). Потом заготовку окунают в серный раствор, чтобы получились спичечные головки.

Кстати, о том, как окунают. Заголовки вставляют в спичечную матрицу, ленту метра 2 шириной, окунают в зажигательный раствор. Затем на этой ленте спичечные головки сушат. Зрелище впечатляющее, скажу я вам — тысячи спичек стройными рядами.

Пока спички сохнут, в другом цеху изготавливают спичечные коробки. На картоне из огромных рулонов печатают рисунок, «тёрку—чиркалку» наносят там же, следующим этапом.

Спички «Зебра» — это для экспорта в Турцию и прочие Египты. Триколорные плохонькие коробки для своих.

После напечатанные заготовки нарезают и сгибают в коробки методом стрельбы из-за угла фильма «Особо опасен».

Дальше идет наполнение коробков. Интересно, что в советское время в коробке было примерно 60 спичек, в России уже клали в коробок по 50 спичек, после кризиса стало около 40 (это мне напомнило упаковки с крупой в магазине по 900 грамм — вроде и пачка целая, а цена как за килограмм).

Дальше наполненные коробки упаковываются полиэтиленовой пленкой в блоки по 10 штук. Блоки упаковывают в коробки и отправляют покупателям.

Интересно, что большинство работников в цехах — это женщины и молодежь. И повсеместно видны остатки былого советского прошлого — агитационные плакаты и лозунги, кое-где переделанные под современные (как на фото ниже, флаг СССР двумя штрихами изменен под российский триколор).

В конце экскурсии всем участникам подарили по блоку спичек самого разного калибра — огромные туристические (горят 3 минуты), вытянутые охотничьи и обычные в красивых упаковках.

источник

Если вам понравился пост, пожалуйста, поделитесь ими со своими друзьями! 🙂

Мой мир

Вконтакте

Одноклассники

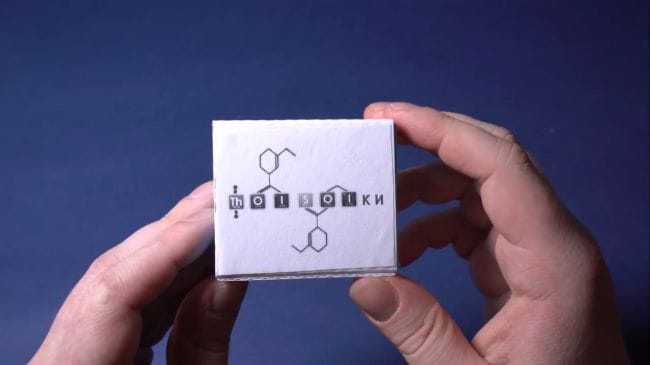

Спички своими руками

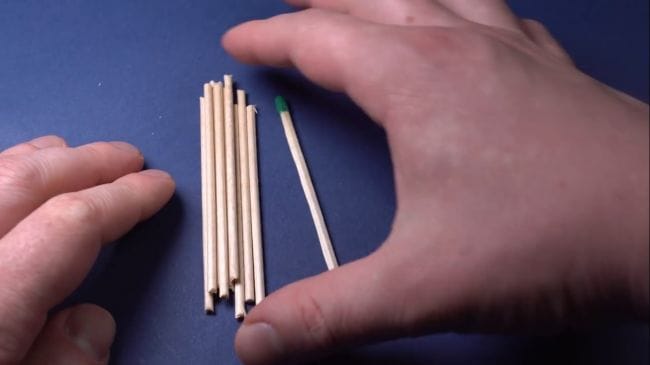

Приветствую, Самоделкины!Сегодня мы попробуем сделать свои собственные спички, после чего проверим, на сколько они будут отличаться от покупных.

Но сначала немного истории. Первое подобие спичек появилось еще в древнем Китае. Но те источники огня, служили лишь для облегчения процесса зажигания и представляли собой обычную элементарную серу, которую намазали на тонкие щепки. В Европе же, спички начали появляться только в 19 веке и в раннем своем виде были опасными. То есть они зажигались от трения о любую поверхность, что было опасно, так как они могли зажечься и при трении друг об друга внутри коробка. Первые безопасные спички появились лишь в 1855 году. Изобрел их шведский химик Йохан Лундстрем. В принципе в таком виде они дошли до наших дней почти без изменений.

Именно такие шведские спички мы и будем сегодня делать.

Для их изготовления нам понадобятся:

1. Зубочистки из березы (лучше использовать соломку из осины)

2. Шпажки для шашлыка (для изготовления более больших спичек)

3. Антипирен (2% раствор дигидрофосфата аммония)

4. Парафин (парафиновая свеча)

5. Мелко измельченный песок

6. Сера

7. Желатин (обычный пищевой)

8. Дихромат калия

9. Альгинат натрия

10. Вода

11. Хлорат калия

12. Оксид железа или другие инертные красители (необязательно)

13. Картон (для изготовления спичечного коробка)

14. Красный фосфор

15. Клей ПВА

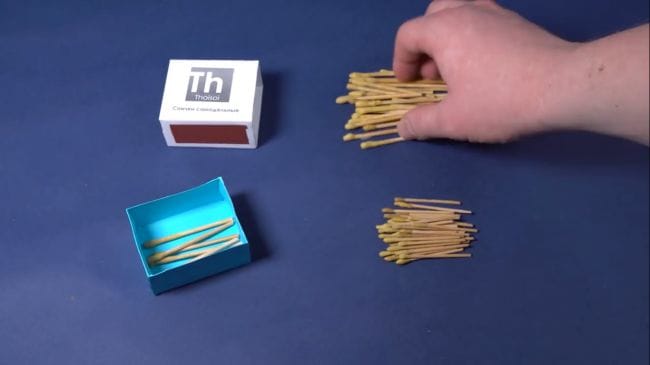

Изготовление спичек начинается с самого простого — с обычного дерева. Деревянную часть спички называют соломкой. Ее делают чаще всего из осины, но за неимением оной, в качестве соломки автор будет использовать обычные зубочистки из березы, а также шпажки для шашлыка для более больших спичек.

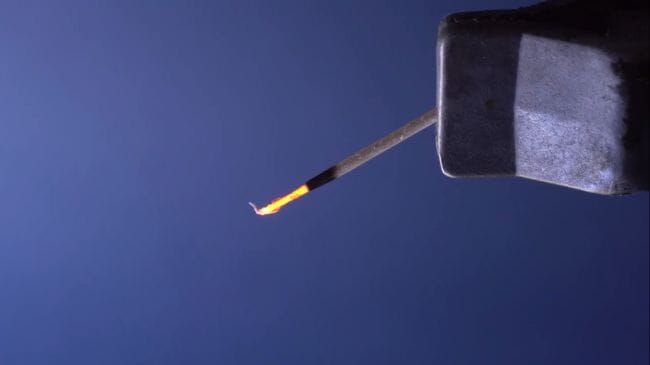

Первым этапом в производстве спичек, является пропитка соломки антипиреном. Это вещество, которое предотвращает тление древесины. Дело в том, что после сгорания древесины остается уголь, который дальше продолжает тлеть и превращаться в легкий пепел, который может вызвать массу неудобств при попадании на одежду или на что-то другое.

Для избежания неприятностей при использовании спичек, соломку пропитывают двухпроцентным раствором дигидрофосфата аммония, то есть кислой соли аммония и фосфорной кислоты.

После пропитки и просушки отлично видно, что при горении соломки уже не происходит тления образовавшегося угля, что очень удобно.

У автора есть в коллекции довольно древние спички, которым уже более 100 лет. Их еще делали в Ревеле, что является названием Таллина в царское время до революции 17-го года. Они до сих пор отлично горят, но все же из-за отсутствия пропитки антипиреном, сгоревшая головка спички быстро отваливается и продолжает тлеть, что может вызвать возгорание или даже пожар.

Так что пропитка спичек сегодня является просто необходимой мерой.

Тем не менее, для дальнейшего производства спичек, соломку нужно еще пропитать горючим веществом, которое будет облегчать возгорание дерева и примет на себя большую часть энергии. Чаще всего для этого используют обычный парафин. Для этого автор растопил парафиновую свечу и опустил в горячий парафин нарезанную деревянную соломку. Получилось что-то наподобие парафина во фритюре и деревянных чипсов.

Интересно то, что запах при таком процессе был действительно приятный, так как в дереве содержатся сахара, которые при обжарке дают сладкий аромат. Однако это еще не все. После охлаждения, пропитанной парафином соломки, на ее кончик нужно нанести самое главное — головку спички, которую в простонародье называют серой. Так называемая сера, представляет собой довольно сложную смесь, которая может состоять из 4-ех или 10-ти различных веществ.

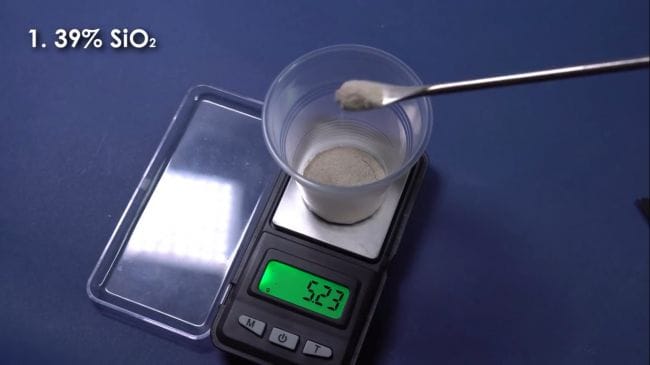

Для этой самоделки, автор взял самый простой и классический рецепт. Сначала он отвесил 39% мелко измельченного песка.

И да, не удивляйтесь, в смесь для головки спички просто необходимо добавлять песок, играющий роль замедлителя горения. Иначе при зажигании спичка будет просто взрываться, или слишком быстро гореть.

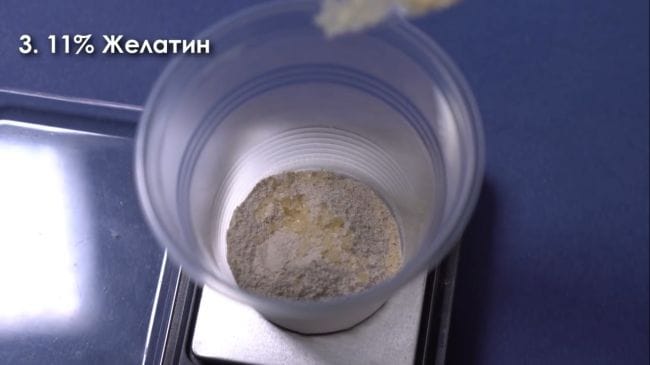

Далее, в качестве топлива, в смесь насыпаем 4,7% серы, а также 11% обычного желатина, который будет играть роль и топлива и клея.

В качестве катализатора горения, в смесь еще нужно добавить 1% дихромата калия, а также 1% альгината натрия для улучшения вязкости смеси.

Теперь добавляем воду и начинаем постепенно перемешивать основные вещества, чтобы они стали однородной массой.

После того как всё растворилось, добавляем в смесь самый главный химикат — хлорат калия, который играет роль мощного окислителя, то есть вещества заставляющего смесь гореть.

Теперь все это еще раз перемешивается до однородности. Затем добавляется вода для достижения нужной вязкости и в принципе все. Осталось только нанести эту массу на кончик спички.

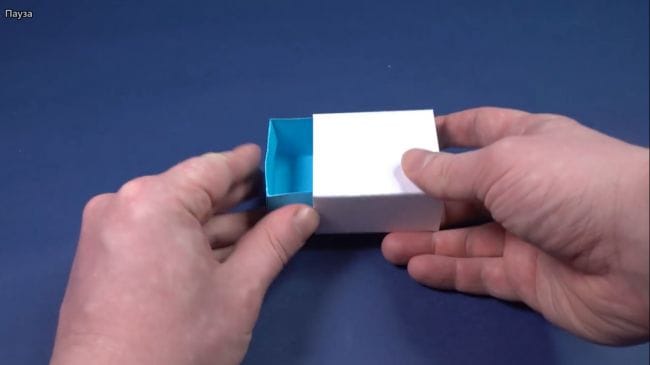

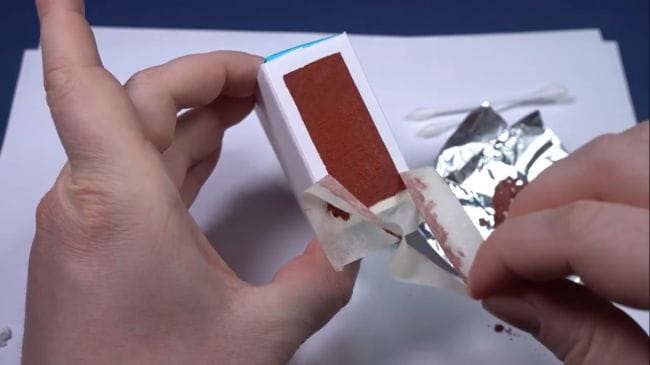

Для придания серной масе цвета, часть песка можно заменить оксидом железа или другими инертными красителями. Пока спички сохнут, осталось сделать еще одну важную часть — сам спичечный коробок и терочную поверхность, о которую будут зажигаться спички.

Коробок автор уже сделал заранее, просто склеив кусочки картона, по аналогии с обычными спичечными коробками.

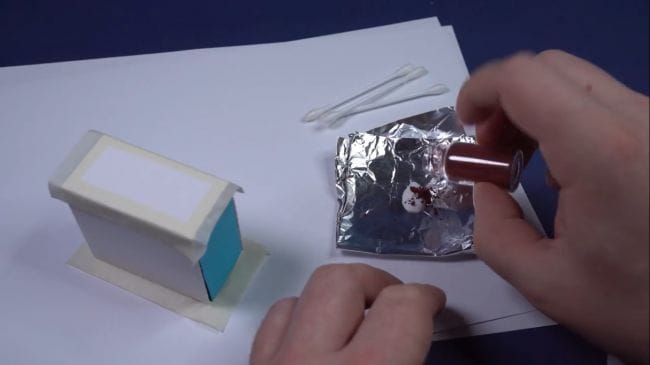

Для создания же терочной поверхности, используется смесь красного фосфора и других наполнителей в виде того же самого песка, сульфида сурьмы и других реактивов. Но автор сделал просто, не поскупился на фосфор и смешал его с клеем ПВА.

После чего намазал эту смесь на ребра коробка.

После того как смесь высохла, терочная поверхность готова. Кстати, спички уже тоже подсохли, так что можно собирать такой импровизированный спичечный коробок.

Эти спички автор решил брендировать и назвал их «Thoisoiки».

После того как все собранно — настаёт момент истины. Давайте же проверим, зажжется ли такая самодельная спичка о такой вот импровизированный коробок.

Она горит. Удивительно! Как видно, самодельные спички оказались ничуть не хуже покупных. Химические реакции, участвующие в данном процессе, достаточно простые. Сначала, при трении головки спички о поверхность красного фосфора, вместе контакта хлорат калия активно окисляет красный фосфор. И от этой температуры начинается реакция серы и хлората калия в головке спички. После чего в реакцию вступает уже желатин. От образовавшегося тепла вскипает парафин, которым пропитана спичка. После чего он загорается, поджигая уже и саму деревянную соломку.

А теперь давайте под микроскопом сравним самодельные спички и те, которые сделали на заводе.

Видно, что структуры обеих спичек очень схожи. Даже в заводских спичках присутствуют пузырьки воздуха, которые, хотя и не сильно, но все же ухудшают горение спички. Из этого можно сделать вывод о том, что изготовление спичек не такой уж и сложный процесс. Однако на протяжении уже более 100 лет, человечество верно пользуется этими инструментами для получения огня. Кстати, в некоторых странах до сих пор в продаже можно встретить, упомянутые в начале статьи, опасные спички.

Например, в Англии и в США без особого труда можно отыскать те самые спички, которые с легкостью можно зажечь трением о практически любую поверхность.

Как видите, привычные всем спички оказываются не такими простыми как кажется. Но все же заниматься их самостоятельным изготовлением, автор не советует, из-за соображений безопасности.

Благодарю за внимание. До новых встреч!

Видео:

Источник

Доставка новых самоделок на почту

Доставка новых самоделок на почтуПолучайте на почту подборку новых самоделок. Никакого спама, только полезные идеи!

*Заполняя форму вы соглашаетесь на обработку персональных данных

Становитесь автором сайта, публикуйте собственные статьи, описания самоделок с оплатой за текст. Подробнее здесь.Как делают спички — Как это сделано, как это работает, как это устроено — LiveJournal

В день лесника 19-го сентября с целью ознакомления посетил со своим рабочим коллективом череповецкую спичечную фабрику «ФЭСКО».

Ловко пройдя строгий кпп и получив разрешение на съемку «профессиональной техникой», попал на территорию.

Как доложил во время экскурсии начальник производства, спичечная фабрика работает в Череповце уже почти 40 лет и является фабрикой полного цикла. О том, как именно делают спички я и расскажу.

Меня с детства мучил вопрос — как получается из дерева выточить маленькую спичку? Оказалось, все довольно просто. Берут бревно, режут его на тонкие листы, листы режут уже на палочки для спичек. Сами бревна с торцов красят известью, чтобы не портились.

Тут производство делится. Одну часть спичечных заготовок-палочек отправляют в коробках в другие страны, для того, что бы они там у себя делали спички сами.

Остальные заготовки идут в дальнейшее производство спичек — в химические цеха (куда меня из соображений безопасности не пустили). Там спичечные палочки пропитывают ортофосфорной кислотой, а после парафинируют, чтобы они не портились (все, кто грызет спичку — срочно её выплюнули). Потом заготовку окунают в серный раствор, чтобы получились спичечные головки.

Кстати, о том, как окунают. Заголовки вставляют в спичечную матрицу, ленту метра 2 шириной, окунают в зажигательный раствор. Затем на этой ленте спичечные головки сушат. Зрелище впечатляющее, скажу я вам — тысячи спичек стройными рядами.

Пока спички сохнут, в другом цеху изготавливают спичечные коробки. На картоне из огромных рулонов печатают рисунок, «тёрку—чиркалку» наносят там же, следующим этапом.

Спички «Зебра» — это для экспорта в Турцию и прочие Египты. Триколорные плохонькие коробки для своих.

После напечатанные заготовки нарезают и сгибают в коробки методом стрельбы из-за угла фильма «Особо опасен».

Дальше идет наполнение коробков. Интересно, что в советское время в коробке было примерно 60 спичек, в России уже клали в коробок по 50 спичек, после кризиса стало около 40 (это мне напомнило упаковки с крупой в магазине по 900 грамм — вроде и пачка целая, а цена как за килограмм).

Дальше наполненные коробки упаковываются полиэтиленовой пленкой в блоки по 10 штук. Блоки упаковывают в коробки и отправляют покупателям.

Интересно, что большинство работников в цехах — это женщины и молодежь. И повсеместно видны остатки былого советского прошлого — агитационные плакаты и лозунги, кое-где переделанные под современные (как на фото ниже, флаг СССР двумя штрихами изменен под российский триколор).

В конце экскурсии всем участникам подарили по блоку спичек самого разного калибра — огромные туристические (горят 3 минуты), вытянутые охотничьи и обычные в красивых упаковках.

Оригинал: http://zanbatist.livejournal.com/2999.html

Если у вас есть производство или сервис, о котором вы хотите рассказать нашим читателям, пишите на адрес ([email protected]) и мы сделаем самый лучший репортаж, который увидят тысячи читателей сайта Как это сделано

Отдельные фото из моих репортажей можно смотреть в инстаграме инстаграме. Жмите на ссылки, подписывайтесь и комментируйте, если вопросы по делу, я всегда отвечаю.

Также на ютюбе выходят мои интереснейшие ролики, поддержите его подпиской, кликнув по этой ссылке — Как это сделано или по этой картинке. Спасибо всем подписавшимся!