основные термины и понятия, используемые для заказа пакетов

Пакетный станок-автомат (пакетник)

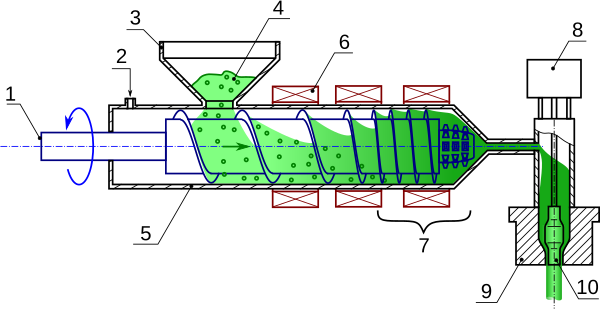

Станок для производства пакетов, или, другими словами, пакетник — это автоматизированная машина для получения промышленным путем сумок из полиэтилена с разного типа ручками, пвд пакетов, которые в повседневном обращении называют просто пакеты. Станок-пакетник — это аппарат, который может использоваться как отдельно работающая производственная мощность, так и в составе автоматической линии. В линию, кроме станка-автомата могут входить еще экструдер, собственно, производящий пленку или полиэтиленовую трубу (рукав), и флексографиечский станок, если нужна запечатка поверхности полиэтилена. Сам же по себе, пакетник режет пленку, и воздействует на нее высокими температурами для запаивания снизу и по бокам с помощью специального механизма в основе которого горячий металлический нож и фотоэлемент, позволяющий станку равномерно и точно нарезать пакеты. Его достаточно для производства, например, пакетов для мусора или обычных фасовочных пакетов, не требующих вырубки или крепления ручек, нанесения каких-либо рисунков.

Пакеты для шин

Пакеты для шин — изделия из полиэтилена, предназначенные, в отличие от пакетов майка , для хранения автомобильных покрышек, или колес целиком. Особенность данного продукта в том, что обладая конструктивными особенностями обычных пакетов без ручек, производятся они из полиэтилена низкого давления, что определяет их прочность, процент которой гораздо выше, чем у других изделий. Кроме того, пакеты для шин, как правило, обладают гораздо большими размерами, нежели обычные. При этом размеры внутри данного класса продукции различаются, для применения с различными типами и размерами колес. Пакеты для шин давно уже перестали служить только защитой для резины в период её межсезонного хранения. Теперь это еще и полноценный рекламный носитель. Все чаще в автосервисах можно встретить фирменные пакеты для шин с нанесением. Ну и, разумеется, никто не отменяет чисто практической функции таких пакетов. После замены резины в шиномонтаже, клиент, как правило, просит пакеты, чтобы при погрузке не испачкать одежду и руки о грязные колеса.

Пантон

Это систематизированные образцы цвета, для использования в печати и полиграфии, в том числе для печати на пакетах пнд. Название этой системы цветов происходит от название фабрики Panton, находящейся в Соединенных Штатах Америки, где в середине двадцатого века она и была разработана. Сейчас Пантон получил распространение во всем мире. Дизайнеры, технологи на заводах по производству красок, технологи печатных производств во всех странах пользуются пантонными книгами (каждый образец цвета имеет свой номер), которые выглядят скорее как толстый, многослойный веер, с которым удобно работать, при необходимости быстро найти нужный цвет для сверки при общении производства с заказчиком, заказчика с дизайнером и т.д. Существует несколько видов пантонных каталогов, которые детализируют цветовые нюансы для печати на разных типах бумаги. Например образцы для печати на мелованной бумаге и метализированной печати будут различаться между собой. Кроме того, многие специалисты утверждают, что со временем понтонные вееры выцветают и затираются от прикосновений рекомендуя менять их, по крайней мере, раз в год.

ПВД — полиэтилен высокого давления

Полиэтилен высокого давления — это искусственный материал, получаемый химическим путем. По своим свойствам он мягок и обладает высокими показателями растяжимости. Для производства этого материала используются такие промышленные агрегаты, как автоклав или трубчатый реактор, в которых этилен проходит полимеризацию. Химическая структура полиэтилена высокого давления обладает такой особенностью, как высокое число ответвлений различной длинны. Это препятствует созданию твердых кристаллических структур, а значит материал, хоть и не устойчив к механическим повреждениям, зато обладает повышенной эластичностью. Температура, при которой образуется полиэтилен высокого давление сравнительно невысока по промышленным меркам, примерно 200 — 260 градусов, нет необходимости применять и высокое давление. Таким образом, производственный процесс не требует больших энергозатрат, что делает описываемый материал не только универсальным для абсолютно разных видов пакетов, но и более чем недорогим.

Перфорация

Перфорация — это проделывание мелких отверстий, с одинаковыми интервалами между ними в поверхности какого либо изделия. Фактически, перфорация — это разделительная черта между изделиями, которые для удобства транспортировки или общего пользования объединены, например, в ленту и скручены в рулон, но служит перфорация в первую очередь, для удобного отделения изделий друг от друга. Практически все отрывные купоны на различных типах билетов или флаеров разделены перфорацией. Благодаря ей можно быстро, и без лишних повреждений основной площади изделия оторвать купон. Перфорация так же активно используется при производстве упаковочных или мусорных пакетов пнд, скрученных в рулоны с определенным количеством штук в каждом. Если бы не перфорация, каждый отрываемый от рулона пакет мог бы порваться в любом месте, что конечно привело бы к порче изделия и утере его прямого функционала.

Печать

Печать это широкое понятие, подразумевающее, главным образом, процесс нанесения на какую-либо поверхность изображений и текста не в ручную, а при помощи специальных технических средств, позволяющих делать одинаковые печатные оттиски в больших (даже неограниченных) количествах. Можно сказать, что основополагающим процессом, на который опирается печатать, является процесс печатания, который и представляет собой приложение печатной формы с краской любого цвета (или нескольких) на ней, к бумаге, ткани или любой другой поверхности, в частности к поверхности пакета майка. В настоящее время, все что связано с печатанием называют, в основном, полиграфией, а само слово печать, скорее означает процессы печатания и служит для разграничения его типов. Например, в активном ходу у людей занимающихся полиграфией такие понятия, как цифровая печать или офсетная печать. У производителей полиэтиленовой продукции, в частности принято называть нанесение различных изображений на ее поверхность печатью на пакетах.

Плашка

Плашка — это заливка цветом одной или нескольких областей запечатываемой поверхности. Область этой заливки может быть какого угодно размера и занимать ту площадь поверхности, которая необходима в соответствии с макетом. Плашками часто выделяют ключевые объекты макета или она служит фоном, для логотипа на пвд пакете или другого элемента, который необходимо зрительно отделить от других составляющих общего дизайна. Несмотря на, кажущуюся несложность нанесения плашки путем частичной заливки, такой тип полиграфических работ требует внимания, сосредоточенности и доскональной настройки печатных станков. Такие нюансы запечатывания полиэтиленовой продукции, как формирование плашки оговариваются отдельно в период просчета заказа и внесения корректировок в макет. Бывает, что производитель пакетов отклоняет заказ, заранее зная, что с заливкой плашки, или нескольких плашек могут возникнуть проблемы из-за несоответствующей подготовки мастера, технического состояния, срока эксплуатации станка или просто, нестабильной влажностью в помещении.

ПНД — полиэтилен низкого давления

Это продукт который производится по технологии, сходной с технологией производства с ПВД (полиэтилена высокого давления), но в части условий технологического процесса есть большие отличия. Полиэтилен низкого давления делается при более низком давлении (что следует из названия), но при чуть более высокой температуре. Молекулярная структура материала отличается меньшей разветвленностью, что делает его более плотным и менее растяжимым. Из-за этого, материал в конечном состоянии становится более хрупким, но и температура, при которой материал становится мягче и теряет свои свойства, намного выше. Затраты энергии при производстве ПНД выше, но сам материал имеет больший запас прочности. Пакеты из полиэтилена низкого давления (пакеты ПНД) непрозрачные и имеют негладкую фактуру. Чаще всего это пакеты-майки. Но своим видом такие пакеты часто напоминают традиционные, бумажные и потому популярны среди таких заказчиков, как торговые сети и продуктовые магазины.

Полиэтиленовый пакет

Довольно обширное понятие, которое включает в себя множество разновидностей этого изделия, с довольно богатым функционалом. Фактически, пакет — это полиэтиленовый рукав, формируемый специальным станком, термически запаянный снизу. Такая конструкция позволяет складывать в него практически что угодно, хранить и переносить. Полиэтиленовый пакет не пропускает воздух, предохраняет от влаги, что обеспечивает долгую сохранность продуктов питания и вообще любых промышленных товаров. Полиэтиленовый пакет с ручками, которые бывают разных видов — это также и средство переноски. Пакет легкий, вместительный, сравнительно прочный, а главное недорогой в производстве. Сейчас, практически повсеместно, пакеты заменили хозяйственные сумки из других материалов, в частности, тканевые и бумажные, сумки из более дорогих материалов. Пакет практичен, легко моется и может применяться несколько раз в абсолютно разных целях.

Пресс для вырубки ручек

Пресс для вырубки ручек — это современный агрегат, который сильно упрощает процесс производства полиэтиленовых пакетов. В случае с конкретным устройством — пакетов маек. Пресс для вырубки ручек представляет собой, собственно, гидравлический поршень, приводимый в движение электромотором, который, в свою очередь, может быть в зависимости от модели аппарата, разной мощности, механизм, оснащенный специальной вырубной плитой, которая крепится к поршню и рабочим столом, стол на котором происходит процесс вырубки. Пресс не полностью автоматический, для вырубки требуется оператор. Когда пакетный станок-автомат нарезает достаточное количество пакетов-заготовок, они собираются в стопку оператором и кладутся на рабочий стол. После этого, стопа пакетов маек подсовывается под вырубную плиту, которая воздействуя по высоким давлением, за счет регулируемого зазора между ней и рабочим столом вырезает часть пакета, придавая форму майки и оставляя с незапаянной стороны характерный вырез.

В случае с конкретным устройством — пакетов маек. Пресс для вырубки ручек представляет собой, собственно, гидравлический поршень, приводимый в движение электромотором, который, в свою очередь, может быть в зависимости от модели аппарата, разной мощности, механизм, оснащенный специальной вырубной плитой, которая крепится к поршню и рабочим столом, стол на котором происходит процесс вырубки. Пресс не полностью автоматический, для вырубки требуется оператор. Когда пакетный станок-автомат нарезает достаточное количество пакетов-заготовок, они собираются в стопку оператором и кладутся на рабочий стол. После этого, стопа пакетов маек подсовывается под вырубную плиту, которая воздействуя по высоким давлением, за счет регулируемого зазора между ней и рабочим столом вырезает часть пакета, придавая форму майки и оставляя с незапаянной стороны характерный вырез.

Оборудование для производства пленок, пакетов и переработки полимерных отходов

Оборудование для производства пленок, пакетов и переработки полимерных отходовРеализация оборудования для полимерного производства

на выгодных условиях (срочно)

|

№ п/п |

Наименование оборудования |

Технические характеристики |

Кол-во |

|

Оборудование для производства пакетов типа «Маечка», мусорных и фасовочных пакетов, включая двухцветную флексопечать |

|||

|

1 |

Экструдер YF-52H-750 для выдува рукавной пленки из полиэтилена высокой плотности (HDPE) |

Толщина плёнки 6 — 50 мкм Максимальная ширина рукава 700 мм Производительность 50 кг/час |

2 |

|

2 |

Экструдер YF –MHB – 45H -750 для выдува рукавной пленки из полиэтилена высокой плотности (HDPE) |

Толщина плёнки 6 — 20 мкм Максимальная ширина рукава 700 мм Производительность 40 кг/час |

1 |

|

3 |

Высокоскоростная двухручьевая автоматическая машина HM-1000VA-S для производства пакетов типа «Маечка» |

Машина оборудована пневматическим

подъемником разматываемых ролей, раздельными двумя устройствами

автоматического контроля и подстройки положения рукава. Max ширина пакетов 420 ммх 2 Max длина пакетов 700 мм Производительность 200 цикл/мин = 400 шт/мин |

1 |

|

4 |

Четырехрукавная, двухуровневая высокоскоростная машина BJA2 — 28 x 40 с электронным управлением и приемным конвейером для изготовления фасовочных пакетов, пакетов для сбора мусора, пакетов типа «Маечка» |

Вырубной пресс в комплекте Max ширина пакетов 660 ммх 2 Max длина пакетов 1016 мм Производительность 110 цикл/мин = 440 шт/мин |

1 |

|

5 |

Двухцветная флексопечатная машина HJ-2001 Используется в технологическом процессе изготовления полиэтиленовых пакетов типа «Маечка» |

Офсетная бумага,

этикеточная бумага, полиэтиленовая/полипропиленовая пленки. Max ширина печати 800 мм Производительность 60 м/мин |

1 |

|

Оборудование для производства пленок |

|||

|

6 |

Экструдер HDAS – 65L – 1700-1 для выдува укрывной и термоусадочной рукавной пленки из ПВД (двойной намотчик) |

Толщина плёнки 25 – 200 мкм Максимальная ширина рукава 1500 мм Производительность 140 кг/час |

1 |

|

7 |

Экструдер SM-100L-2300 для выдува укрывной и термоусадочной рукавной пленки из ПВД, (система внутреннего охлаждения рукава) |

Толщина плёнки 25 – 200 мкм Максимальная ширина рукава 3000 мм с фальцевой намоткой Производительность 350 кг/час |

1 |

|

Оборудование для дробления и гранулирования отходов |

|||

|

8 |

Стрипповый экструдер-гранулятор YF–TM

– 55 c водяным охлаждением для переработки отходов ПВД, ПНД и стрейч

пленок. |

Производительность ПВД и стрейч 90 кг/час, ПНД 60 кг/час |

1 |

Оборудование 2007 г/в, изготовитель - Тайвань, смонтировано в 2007 году, без замечаний прошло проектные производственные испытания по максимальной программе, в промышленную эксплуатацию не запускалось, месторасположение – 350 км от Москвы. Оборудование находится в лизинге.

Варианты реализации:

1. Переуступка прав и обязанностей по договору лизинга (на самовывоз или без демонтажа с сохранением аренды производственных, складских и офисных помещений площадью до 2 тыс.м2 со всей необходимой инфраструктурой).

2. Продажа оборудования (варианты обсуждаются).

В случае заинтересованности просим сообщить о

необходимом оборудовании для обсуждения финансовой и технической стороны

вопроса.

Контактная информация т/ф. +7-495-621-41-77,

моб. +7-916-643-48-20

е-мейл: [email protected]

Сайт управляется системой uCoz

Никто не хочет пластиковый пакет на ужин: Статьи экологии ➕1, 15.05.2019

Фото: flickr.com / Bartier Cresson

Специалисты заявляют, что, вопреки утверждениям производителей, пакеты из биоразлагаемого пластика могут оказаться не менее вредными, чем традиционные. В океане и почве они остаются пригодными для использования даже через три года после попадания в природную среду. Такие пакеты не принимают в переработку вместе с обычными — из полиэтилена высокого давления или полипропилена. Биоразлагаемые изделия пополняют мусорные свалки. В большинстве случаев они разлагаются только на специализированных предприятиях.

В большинстве случаев они разлагаются только на специализированных предприятиях.

Как рассказали +1ГОРОД в одной из компаний-производителей, сегодня пакеты любого типа — «майка», «с прорубной ручкой», «фасовочный» и другие — могут стать биопакетами. «Все чаще мы сталкиваемся с потребителями, которые хотят заботиться об окружающей среде, и это здорово. Если посмотреть на европейский рынок, то более 40% упаковки — биоразлагаемая. Процесс производства таких пакетов очень прост: на момент экструзии, выдува пленки, в гранулы полиэтилена добавляют специальную биодобавку, которая позволяет материалу разлагаться под воздействием окружающей среды», — говорит наш собеседник.

Эксперт токсической программы Greenpeace и проекта «Пакет? — Спасибо, нет!» Александр Иванников отмечает, что на мировом рынке представлено два вида полимеров, которые обладают более высокой скоростью деградации в окружающей среде.

Оксоразлагаемые полимеры представляют собой, например, полиэтилен низкого давления, в который внедрены добавки, ускоряющие окисление и распад материала под воздействием ультрафиолета и/или тепла и кислорода. Пакет быстрее распадается на фрагменты, но на этом его биоразлагаемость заканчивается. На первый взгляд, дробление должно ускорять естественное биоразложение, но в реальности ситуация противоположна: процесс замедляется, а окружающая среда загрязняется микропластиком.

Пакет быстрее распадается на фрагменты, но на этом его биоразлагаемость заканчивается. На первый взгляд, дробление должно ускорять естественное биоразложение, но в реальности ситуация противоположна: процесс замедляется, а окружающая среда загрязняется микропластиком.

Биоразлагаемые полимеры чаще всего изготавливают из кукурузного и картофельного крахмалов, сои, целлюлозы. Они разлагаются в условиях компостирования на диоксид углерода, воду, неорганические соединения и биомассу. Такие материалы целесообразно использовать только на тех территориях, где налажена общедоступная система сбора органических отходов для компостирования. Важно понимать, что для производства такого пластика необходимо выращивать сельскохозяйственные культуры пищевого качества, что нерационально.

В естественных условиях полиэтилен разлагается 100-200 лет. Экологи рекомендуют отказаться от использования пластиковых пакетов любого состава, поскольку преимущества биоразлагаемых материалов пока что невелики. Но альтернатива любому пластику есть — тканевая сумка. Она долговечнее и безопаснее для окружающей среды.

Но альтернатива любому пластику есть — тканевая сумка. Она долговечнее и безопаснее для окружающей среды.

По данным исследования «Левада-центра», проведенного по заказу российского отделения Greenpeace, большинство граждан РФ готовы отказаться от использования пластиковых пакетов, если будут созданы надлежащие условия. Менять свои привычки не хотят 16,6% россиян (среди москвичей — 17,7 %).

Александра Марьясова

Информация — АгроПромПак — Производство полимерной упаковки в Самаре

Безопасна ли ваша продукция для здоровья и соответствует ли она ГОСТ?

Производимая нами продукция полностью сертифицирована и безопасна для здоровья. Все наши товары могут без вреда контактировать с продуктами питания и соответствуют по всем регламентам ГОСТ Р 50962-96 «Посуда и изделия хозяйственного назначения из пластмасс» и ГОСТ 10354-82 «Пленка полиэтиленовая»

За какой срок вы можете изготовить определенный тираж пакетов?

Обычно мы изготавливаем пакеты за 1-3 недели вне зависимости от тиража. Ваш заказ сразу будет пущен в производство, как только мы согласуем с вами оригинал-макет и получим предоплату. Для форс-мажорных обстоятельств мы резервируем еще неделю. Таким образом, при любых ситуациях, гарантированный срок изготовления любого количества пакетов составит 3-4 недели. Если наше оборудование будет не полностью загружено, мы можем изготовить пакеты в срочном порядке, например, в течение 2-3 дней.Те клиенты, которые регулярно заказывают у нас продукцию, имеют особые привилегии и обслуживаются по нашей системе Постоянный клиент. Мы поможем поддерживать наличие фирменных пакетов на ваших складах постоянно!!!.

Ваш заказ сразу будет пущен в производство, как только мы согласуем с вами оригинал-макет и получим предоплату. Для форс-мажорных обстоятельств мы резервируем еще неделю. Таким образом, при любых ситуациях, гарантированный срок изготовления любого количества пакетов составит 3-4 недели. Если наше оборудование будет не полностью загружено, мы можем изготовить пакеты в срочном порядке, например, в течение 2-3 дней.Те клиенты, которые регулярно заказывают у нас продукцию, имеют особые привилегии и обслуживаются по нашей системе Постоянный клиент. Мы поможем поддерживать наличие фирменных пакетов на ваших складах постоянно!!!.

Почему один пакет стоит по разному если заказываешь разные тиражи?

Это связано с затратами ресурсов и времени при перенастройке оборудования. Например, каждая новая партия пакетов требует переналадки машины, во время этого процесса часть полиэтилена тратиться впустую. Кроме того, расходуется краска, порядка 6-8 килограмм каждого цвета, плюс растворитель. В ходе настройки оборудования эти компоненты испаряются. Таким образом, издержки при печати малых партий возрастают, отсюда и цена за единицу продукции при малых тиражах выше. При больших тиражах эти издержки незначительны, в перерасчете на единицу продукции, и стоимость одного пакета существенно уменьшается.

В ходе настройки оборудования эти компоненты испаряются. Таким образом, издержки при печати малых партий возрастают, отсюда и цена за единицу продукции при малых тиражах выше. При больших тиражах эти издержки незначительны, в перерасчете на единицу продукции, и стоимость одного пакета существенно уменьшается.

Почему вы не можете сделать 1000 пакетов в полноцветном исполнении?

Мы можем, но это будет достаточно дорого. Вся проблема в том, что при полноцветной печати существует сложность в наладке флексооборудования под нее. Помимо этого, флексоформы для полноцветной печати стоят довольно дорого, существуют и другие незначительные трудности увеличивающие стоимость такого заказа. Исходя из этого, мы хотим отметить, чем больше цветов используется для печати изображения на пакете, и чем картинка сложнее, тем выше стоимость отдельного пакета.

Вы осуществляете доставку в мой регион?

Да, у нас есть несколько способов доставки нашей продукции в любой регион России. Мы можем использовать воздушный, железнодорожный или автомобильный транспорт. Существует, также, доставка пакетов до двери. Большая часть заказов по Москве, Туле и Тульской области (некоторые города) доставляется бесплатно. Для уточнения условий поставок пакетов в ваш регион, свяжитесь с нашими менеджерами-консультантами, и мы решим проблему доставки на удобных для вас условиях, используя наиболее эффективные для вас транспортные средство. Подробную информацию о доставке вы можете получить в разделе Доставка.

Мы можем использовать воздушный, железнодорожный или автомобильный транспорт. Существует, также, доставка пакетов до двери. Большая часть заказов по Москве, Туле и Тульской области (некоторые города) доставляется бесплатно. Для уточнения условий поставок пакетов в ваш регион, свяжитесь с нашими менеджерами-консультантами, и мы решим проблему доставки на удобных для вас условиях, используя наиболее эффективные для вас транспортные средство. Подробную информацию о доставке вы можете получить в разделе Доставка.

На какой вес расчитаны ваши полиэтиленовые пакеты?

Все зависит от того как вы будете использовать пакеты. Кроме этого, есть объективные факторы, влияющие на прочность пакетов – температура воздуха, наличие режущих поверхностей и острых углов в предметах помещаемых в пакет и т.п. Сказать точно, какую нагрузку гарантировано выдержит тот, или иной пакет достаточно сложно. В тестовых условиях определяется статическая нагрузка на пакет при помещении в него песка либо воды. Однако, в реальных условиях идеальные тестовые показания далеко не всегда совпадают с жизнью. Пакет, который выдержал 5 килограмм песка, не выдержит 5-ти килограммов гвоздей. И потом, в реальности нагрузка на пакет не статическая – она динамическая.Какие-либо нормативы, где прописаны параметры прочности пакетов не существуют. Мы имеем большой опыт производства пакетов, в которых можно переносить самые разные вещи. Доверьтесь этому опыту, изложите свои требования, и наша компания изготовит для вас именно то, что вам нужно!

Почему по факту мы получили иное количество пакетов, чем заказывали?

Действительно, мы предупреждаем наших заказчиков, что реальное количество изготовленных и поставленных пакетов отличается на плюс-минус 5-10% от заказанного количества. Такое расхождение связано с особенностями технологического процесса производства полиэтиленовых фирменных пакетов. На каждом этапе производства мы закладываем определенный запас сырья на наладку и отбраковку на последующих стадиях технологического процесса. В процессе экструзии полиэтиленового сырья, выдувке может подвергнуться, например, на 7% больше пленки, чем требуется на пакеты по заказу. Часть из этого бракуется в процессе флексопечати, другая часть бракуется в процессе вырубки и сварки. Количество отбракованных пакетов зависит от различных факторов, чаще всего от сложности изображения наносимого на пакет и от конструктивных особенностей пакета. Таким образом, в конце технологической цепочки мы получаем количество фирменных пакетов на 5-10% больше или меньше чем было заказано. Из-за этого точное число спрогнозировать сложно. А излишки фирменной продукции, кроме как самому заказчику, никому больше не нужны. В следствии этого, если вы получаете больше пакетов, чем было заказано – мы попросили бы вас оплатить их по факту. Если количество пакетов будет меньше, то также, вы платите только за то количество, которое получили согласно сопроводительным документам

Что такое фотополимерные клише, флексформы и какова их цена?

Фотополимерные клише, они же флексоформы – это специальные клише, с помощью которых краска наносится из поддонов красочных отделов флексомашины на полиэтиленовую пленку. Фотополимерные клише изготавливаются из светочувствительного полимера. Выглядит клише как большая печать без оснастки. Количество флексоформ изготавливается по количеству красок наносимых на изделие. К примеру, при нанесении изображения цветностью 2+2 (по два цвета на каждую сторону пакета), требуется изготовить 4 фотополимерных клише. Цена набора клише будет зависеть от размера наносимого изображения каждого цвета и их количества. Чтобы посчитать стоимость изготовления фотополимерного клише можно воспользоваться формой здесь. Однажды изготовленное клише можно использовать любое количество раз, до тех пор пока ваше изображение, логотип будут неизменными. В среднем, на одном комплекте флексоформ, можно отпечатать 1 миллион оттисков или от 3 до 5-ти тиражей фирменных пакетов. Гарантийный срок хранения фотополимерных клише – 1 год. Фактический срок хранения – от 3 до 5-ти лет.

Почему вы храните фотополимерные клише у себя на производстве, а не отдаете их заказчику?

Верно, мы храним их у себя. Это связано в основном с тем, что клише требуют особых условия хранения, в частности, флексоформы должны быть защищены от света, атмосферных воздействий, механических повреждений и т.д. С сожалением вынуждены отметить, что были случаи, когда заказчик хранил клише у себя в ненадлежащих условиях и при последующей печати возникал брак. Поэтому, что бы не было больше таких казусов при повторной печати тиража пакетов заказчика, мы, имея все требуемые условия для хранения флексоформ, держим их у себя. Но наша компания несет полную ответственность перед заказчиком за сохранность и рабочее состояние его фотополимерных клише. Помимо этого, такое хранение позволяет нам запустить повторный тираж в печать в любой момент по заявке заказчика. Флексоформы, кроме всего прочего, имеют малоприятный резкий запах, что само по себе требует особое помещение для их хранения. Но так или иначе, все заказанные и оплаченные вами клише – это ваша собственность и в любой момент времени мы вернем их вам по вашему требованию.

Оборудование для производства пакетов с замком zip-lock (зип-лок пакетов).

Оборудование предназначено для производства пакетов с замком zip-lock (грипперы) различных типоразмеров. Производительность оборудования — до 25 кг/час.

В состав линии входят экструдер и пакетоделательное оборудование. Мы предлагаем четыре типоразмера экструдеров серии MSJ и три типоразмера пакетоделательных машин серии М, что позволяет комплектовать линии для производства пакетов по требованиям заказчика. Дополнительно может поставляться экструдер для нанесения цветной полосы.

Размер пакета (длина) ограничивается размером применяемой головы, т.к. замок формируется в процессе выдува рукава. Для производства всей номенклатуры пакетов линия может комплектоваться головами диаметром от 80 до 350 мм. Экструдеры оснащены устройством автоматического контроля и поддержания размера рукава (длины пакета) с погрешностью не более ±0.5 мм. Для сварки пакетов zip-lock используются пакетоделательные машины серии R. Эти машины оснащены сервоприводом, позволяющим контролировать ширину пакета в пределах от 30 до 500 мм с погрешностью не более ±0,5 мм, и фотосенсорным устройством контроля метки для сварки пакетов с печатью.

Дополнительно машины могут комплектоваться пневматическими устройствами для вырубки отверстий.

| Технические характеристики | Ед. изм. | MSJ45-600 | MSJ50-800 | MSJ55-1000 |

| Материал | — | LLDPE, LDPE | ||

| Ширина пленки | мм | 400 | 500 | 650 |

| Толщина пленки | мм | 0,02-0,1 | ||

| Диаметр шнека | мм | 45 | 50 | 55 |

| Отношение длина /диаметр шнека | L/D | 30:1 | ||

| Количество зон регулировки температуры шнека | шт | 3 | ||

| Количество зон регулировки температуры головы | шт | 1 | ||

| Мощность нагревателей | кВт | 10 | 13 | 15 |

| Мощность вентилятора охлаждения шнека | кВт | 0,25 | ||

| Мощность привода шнека | кВт | 5,5 | 7,5 | 7,5 |

| Максимальная производительность | кг/час | 10 | 15 | 20 |

| Мощность двигателя обдува | кВт | 0,55 | ||

| Длина валов станции намотки | мм | 600 | 800 | 1000 |

| Мощность привода намоточного устройства | кВт | 1,5 | ||

| Скорость намотки | м/мин | 0-10 | ||

| Максимальный диаметр рулона | мм | 450 | ||

| Габаритные размеры, L x W x H | см | 350 x 150 x 320 | 400 x 150 x 320 | 400 x 170 x 320 |

| Масса | кг | 1500 | 1700 | 1800 |

Автоматическая пакетоделательная машина серии М — это автомат предназначеннный для производства полиэтиленовых пакетов (резки и сварки) двойным боковым швом зип рукава для получения пакетов с застежкой типа zip-lock. Пакетоделательная машина в комплекте с экструдерами серии MSJ входит в состав линии по производству zip-lock пакетов. Машина оснащена серво-мотором и фотодатчиком.

| M-26 | M-30 | M-40 | |

| Ширина пакета, мм | 550 | 650 | 800 |

| Длина пакета, мм | 300 | 300 | 500 |

| Производительность, шт/мин | 135 | ||

| Установленная мощность, кВт | 4,3 | 4,5 | 6,6 |

| Габаритные размеры, м | 2,0×2,1×1,8 | 2,0×2,3×1,8 | 2,0×2,6×1,8 |

| Масса, кг | 680 | 750 | 1100 |

На правах рекламы:

- http://indexaco.com прогнозы форекс на сегодня прогноз трейдеров на сегодня.

Похожее оборудование:

Экструзионные линии выдува пленки

Экструзионные линии выдува пленки Линии для получения пленки методом экструзии с раздувомВыпускаемые компанией Collin линии для получения пленки методом экструзии с раздувом используются для решения различных задач: с их помощью можно проводить функциональные испытания полимеров и различных составов, изучать многослойные пленки, проводить контроль распределения красящих, выявлять дефекты пленки, изучать качество смешения полимерных компонентов в компаундерах и экструдерах, выпускать небольшие трубки из пленки для пищевых и медицинских целей.

Экструзионные линии выдува пленки серии Е (с воздушным охлаждением)

Модель BL 400 E

Экструзионные линии серии Е являются стартовой версией. Они специально созданы для контроля качества продукции. У аппаратов этой линейки имеется центральная колонна фиксированной высоты и простое одинарное водокольцевое охлаждение.

Экструзионные линии выдува пленки серии Р (с воздушным охлаждением)

Модель BL 400 Р

Для этой линии характерен компактный дизайн, для установки не требуется много места. С ней легко работать и получать точные и воспроизводимые рабочие операции, а также быстро переходить от одного вида продукции к другому, изменять параметры производственного процесса. Водоохлаждаемые кольца с одинарными или двойными губками и замкнутый контур укладки пленки — гарантия надлежащего качества продукции.

Лабораторная линия может быть укомплектована системой непрерывного контроля качества, производства компании Collin, например, онлайн реометром или оптической системой контроля включений COFIS (Collin Film Inspection System).

Лабораторная линия может быть укомплектована системой непрерывного контроля качества, производства компании Collin, например, онлайн реометром или оптической системой контроля включений COFIS (Collin Film Inspection System).

Многослойная экструзионная линия выдува пленки

Модульная система Collin позволяет конфигурировать линии оснащая их до 13 экструдерами с необходимым диаметром шнеков. Эти машины могут быть оборудованы насосами расплава или устройствами весового дозирования, гарантирующими заданную толщину пленки.

Кольцевые фильеры для получения пленки методом экструзии с раздувом

Модель RWT 40-6 (для получения однослойной или многослойной пленки)

Однослойная пленка может быть получена методом экструзии с применением радиального спирального держателя оправки для однородного распределения расплава в фильере.

Имеются фильеры для многослойной пленки, позволяющие получать от 2 до 13 слоев. Для этой цели компания Collin может поставить радиальный спиральный держатель оправки и соответствующую фильеру. Перенастройка для выпуска пленки с различным количеством слоев (например, от 3 до 5 слоев) осуществляется быстро и легко.

Экструзионные линии выдува пленки с водяным охлаждением

Модель WBL 400 P

Эти линии специально разработаны для выпуска пленки. Радиальная система распределения полимера обеспечивает точность выдува, вертикальная экструзия пленки через водоохлаждаемое кольцо, гарантирует прозрачность.

Рукавная пленка выдувается через водоохлаждаемое кольцо. После, на плоском горизонтальном участке, пленка высушивается, обрезается и наматывается в рулон.

Преимущества указанного процесса выдува пленки

- Подходит для выпуска рукавной пленки или пакетов, чистая внутренняя поверхность.

- Благодаря быстрому охлаждению достигается высокая прозрачность пленки.

- Полученный материал имеет единую ориентированную структуру.

Задать вопрос

Терминология в производстве пакетов.

ПВД — полиэтилен высокого давления (мягкий, не шуршащий).

ПНД — полиэтилен низкого давления (шуршащий).

ПСД — полиэтилен среднего давления (смешивание двух полиэтиленов ПНД и ПСД в разных пропорциях).

Полипропилен — полимер пропилена (пропена), который получают полимеризацией пропилена в присутствии металлокомплексных катализаторов.

CPP — Неориентированная (cast PP film (СРР)) полипропиленовая пленка может выпускаться методом плоскощелевой экструзии (поливные пленки) или методом выдува. При растяжении растягивается во все стороны.

ВОPP — это биаксиально ориентированная пленка (bioriented polypropylene film (BOPP)). Эта пленка во время производственного процесса, находясь еще в пластичной фазе, подвергается процессу растяжения — сначала продольному, вызывающему параллельное размещение макрочастиц полимера, и тем самым правильное построение внутренней структуры всей пластической массы. Микроны (мкм)-единица измерения толщины полимера.

Шелкография (трафаретная печать). Передача изображения с использованием печатной формы, представляющей собой сетку (трафарет), сквозь ячейки печатающих элементов которой, с помощью ракеля, продавливается печатная краска. Для печати можно использовать абсолютно любые поверхности — стекло, пластмассу, кожу, бумагу, картон, дерево и т.д., а при использовании специальных форм возможна печать даже на искривлённых поверхностях и реальных предметах. Применяется при небольших тиражах.

Флексопечать. Способ печати, который представляет собой прямую высокую ротационную печать красками, закрепляющимися на различных (чаще гибких) материалах, с применением эластичных печатных форм, которые могут быть установлены на формных цилиндрах с различной длиной окружности. Флексографию используют для печати на упаковках, на пластиковых пакетах, при производстве этикеток и пр. При флексографской печати запечатываемые материалы могут быть самыми разнообразными, включая и гофрокартон.

Флексоформа (клише) — представляет собой пластину, изготовленную из специального гибкого материала — полимера. Флексоформа переносит краску на поверхность запечатываемого материала, создавая таким образом оттиск (рисунок) . Количество флексоформ для печати равно количеству задействованных красок для создания изображения.

Цветность — количество красок, в которые запечатывается изделие. Обычно принято обозначать при помощи цифр: 4+0, 1+1 и т.д. В первом случае одна сторона полноцветная (4 краски), а вторая без печати (0).

Пантон (Pantone) — стандартизованная система подбора цвета, разработанная американской фирмой Pantone Inc . Использует цифровую идентификацию цветов изображения для печати как смесевыми, так и триадными красками.

CMYK — цветовая гамма состоящая из 4-цветов(Cyan-голубой,Magenta-пурпурный, Yellow-желтый,Black-черный).

Плашка — заливка цветом большого поля печати.

Растр — экспонирование полутонового расположения краски,совокупность непрозрачных элеменов (чаще всего точек округлой или эллиптической формы), разбивающей полутоновое изображение на микроштриховые элементы, передающие полутона оригинала благодаря разной площади микроэлементов. Чем мельче ячейки, образуемые элементами растра, тем большую градацию имеет растрированное изображение.

Оригинал-макет — изображение которое будет нанесено на изделие.

Цветопроба — Получение контрольного цветного изображения на материальном носителе.

Выдувная пленка

Одним из наиболее распространенных методов производства пленки является экструзия пленки с раздувом (также называемой трубчатой пленкой). Процесс включает экструзию пластика через круглую головку с последующим «пузырчатым» расширением. К основным преимуществам изготовления пленки этим способом можно отнести:

Ищете выдувную пленку? |

Процесс

Пластиковый расплав экструдируется через головку с кольцевой щелью, обычно вертикально, с образованием тонкостенной трубки. Воздух вводится через отверстие в центре матрицы, чтобы надуть трубку, как воздушный шар. Установленное на верхней части матрицы, высокоскоростное воздушное кольцо обдувает горячую пленку для ее охлаждения. Затем трубка с пленкой продолжает движение вверх, непрерывно охлаждая, пока не пройдет через прижимные ролики, где трубка сплющивается, образуя так называемую плоскую трубку из пленки.Эта плоская или сложенная труба затем возвращается в экструзионную «башню» с помощью дополнительных роликов. На более высоких выходных линиях также происходит обмен воздуха внутри пузыря. Это известно как IBS (внутреннее пузырьковое охлаждение).

Затем плоская пленка либо хранится как таковая, либо края пленки разрезаются для получения двух плоских листов пленки и наматываются на катушки. При хранении в плоском состоянии тюбик пленки превращают в пакеты путем запечатывания по ширине пленки и разрезания или перфорации для изготовления каждого пакета.Это делается либо в процессе производства пленки с раздувом, либо на более поздней стадии.

Обычно степень расширения фильеры и выдувной трубы пленки будет в 1,5–4 раза больше диаметра фильеры. Уменьшение толщины стенки расплава и толщины охлажденной пленки происходит как в радиальном, так и в продольном направлениях, и его легко контролировать, изменяя объем воздуха внутри пузыря и скорость вытягивания. Это дает пленке, полученной экструзией с раздувом, лучший баланс свойств, чем у традиционной литой или экструдированной пленки, которая вытягивается только в направлении экструзии.

Материалы Полиэтилены (HDPE, LDPE и LLDPE) являются наиболее распространенными используемыми смолами, но можно использовать множество других материалов в виде смесей с этими смолами или в виде отдельных слоев в многослойной пленочной структуре. к ним относятся pp, pa, evoh. В некоторых случаях эти материалы не образуют гель, поэтому многослойная пленка может расслаиваться. Чтобы преодолеть это, между ними используются небольшие слои специальных клеящих смол.Они известны как «связующие слои».

Приложения

| Выдувная пленка может использоваться либо в виде трубки (например, для пластиковых пакетов и мешков), либо трубка может быть разрезана, чтобы сформировать лист. Типичные области применения включают промышленную упаковку (например, термоусадочную пленку, стрейч-пленку, пленку для пакетов или вкладыши для контейнеров), потребительскую упаковку (например,упаковочная пленка для замороженных продуктов, термоусадочная пленка для транспортной упаковки, пищевая пленка, упаковочные пакеты или форма, заполняющая и запечатывающая упаковочная пленка), ламинирующая пленка (например, ламинирование алюминия или бумаги, используемой для упаковки, например, молока или кофе), барьерная пленка (например, пленка из таких сырьевых материалов, как полиамиды и EVOH, действующее как ароматический или кислородный барьер, используемая для упаковки пищевых продуктов, например, мясного ассорти и сыра), пленки для упаковки медицинских продуктов, сельскохозяйственная пленка (например, тепличная пленка, пленка для выгонки сельскохозяйственных культур, силосная пленка, силосная стретч-пленка). | Аппликации из выдувной пленки |

Экструзионные матрицы

Вот некоторые диаграммы поперечного сечения фильер для экструзии с раздувом. Каждый слой в этой 5-слойной матрице показан разным цветом. Головки изготовлены с высокой точностью и поэтому дороги, но их срок службы значительный. Каждая штамповочная головка будет иметь рабочий диапазон штамповочных вставок разного диаметра для соответствия требуемому применению.В зависимости от экструдируемого материала также могут быть указаны различные зазоры фильеры.

Дополнительное оборудование

После выдувания пленка снимается с башни с помощью вспомогательного оборудования. В зависимости от конечного продукта (пленки или плоской трубы) используются различные специализированные машины. Процесс производства пленки с раздувом — это непрерывный процесс, поэтому оборудование должно быть спроектировано так, чтобы справляться как с высокими скоростями, так и работать круглосуточно.

На фотографиях ниже показаны два типа взлетно-подъемной машины, одиночная станция и тандемная намоточная машина, а также два примера штампов …

| Экструзионная головка для выдувной пленки | Тандемная намоточная машина | Одиночная станция WInder | |

Экструзия пленки с раздувом, Экструзия пленки с раздувом, Экструдеры для пленки с раздувом, производители, поставщики, экспортеры

Экструзия пленки с раздувом (выдувание пленки)Экструзия пленки с раздувом — это установленный процесс, который используется для производства широкого спектра товаров и специального пластика пленки для упаковочной промышленности.Этот процесс экструзии, также известный как процесс выдувания пленки, обычно включает экструзию расплавленной термопластической трубки и ее постоянное раздувание до нескольких раз от ее первоначального диаметра. При этом образуется тонкий трубчатый продукт, который можно использовать прямо или косвенно, разрезая его для создания плоской пленки.

Используемые материалы

В процессе экструзии пленки с раздувом обычно используются полиэтилены (LDPE, HDPE и LLDPE). Хотя в этом процессе также могут использоваться различные другие материалы, в виде смеси со смолами или даже в виде отдельных слоев в многослойной пленочной структуре.Некоторые из этих материалов — PP, PP и EVOH. В некоторых случаях, когда эти материалы не могут образовывать гель, многослойная пленка может расслаиваться. Следовательно, чтобы решить эту проблему, между ними целенаправленно используются различные крошечные слои специальных клеящих смол. Эти крошечные слои называются «связующими слоями».

Процесс экструзии пленки с раздувом

Экструзия расплава пластика осуществляется через головку с кольцевой щелью, как правило, вертикально, для образования тонкостенной трубы. Подача воздуха происходит через отверстие в центре матрицы для надувания трубки, как воздушного шара.Охлаждение горячей пленки осуществляется воздушным кольцом, которое обдувает ее с высокой скоростью. Это воздушное кольцо установлено на верхней части матрицы. Затем выполняются следующие процедуры:

- Трубка пленки продолжает движение вверх (постоянно охлаждается), пока не пройдет через прижимные ролики. Здесь труба сплющена для создания «плоской» трубы пленки. Эта плоская труба, также известная как сжатая труба, возвращается в экструзионную колонну через ролики.

- На более высоких выходных линиях происходит обмен воздуха (который имеется в пузыре).Это называется IBS (внутреннее пузырьковое охлаждение).

- Затем пленку оставляют в исходном виде или ее края обрезают для получения 2 плоских листов пленки и наматывают на катушки. Если хранить как есть, тюбик пленки превращается в пакеты в процессе запечатывания по всей ширине пленки, а также разрезания или перфорации. Этот процесс выполняется на более позднем этапе или одновременно с процессом производства пленки с раздувом.

- За одну операцию формуются как плоские, так и фасонные трубы

- Регулировка толщины и ширины пленки с контролем количества воздуха в пузыре

- Устранение концевых эффектов, таких как обрезка кромки валика, а также неравномерная температура, которая может быть вызвана экструзией пленки с плоской фильерой

- Возможность двухосной ориентации, которая обеспечивает однородность всех механических свойств

Очень высокая производительность - Позволяет комбинировать различные материалы, а также свойства

В этом процессе экструзии пленка, полученная экструзией с раздувом, используется либо в форме трубы (для пластиковых мешков и пакетов), либо в виде листа, разрезая трубу.Типичные области применения экструзии пленки с раздувом или выдувания пленки:

|

Машина для выдувания пластиковых пакетов премиум-класса Местное послепродажное обслуживание

Купите превосходную машину для выдувания пластиковых пакетов по доступным ценам на Alibaba.com. Эти линии используются для производства пластиковых пленок и туб из полиэтилена. Они играют незаменимую роль в процессе производства пленки с раздувом, поэтому важно найти качественную продукцию. Производимые сумки универсальны, так как обладают высокой эластичностью и могут выдерживать тяжелые вещества. Выдувная машина для пластиковых пакетов доступна у сертифицированных продавцов, и многие из них предлагают своевременную доставку и безопасные способы оплаты для удобства.На Alibaba доступно множество машин для выдувания пластиковых пакетов .com, который можно приобрести в зависимости от предполагаемого использования. Линия высшего качества обеспечивает оптимальную производительность. В зависимости от индивидуальных требований доступны различные слои, в том числе однослойные, двухслойные, трехслойные и пятислойные линии. Есть два типа линий в зависимости от типа экструзии, коэкструзия и переменные линии. Для тяжелых работ есть сверхмощные машины, производящие прочную пленку.

Машина для выдувания пластиковых пакетов имеет несколько компонентов, таких как система подачи смолы, экструдеры и воздушное кольцо.У них также есть складывающаяся рама, контроль внутреннего давления, система обработки и намоточное устройство. Процесс экструзии с раздувом позволяет получать множество продуктов, таких как простые однослойные пакеты, которые используются для переноски предметов. Они также производят более сложные по конструкции многослойные пакеты, которые используются в пищевой промышленности. Выдувные пленки также используются для защиты чувствительных поверхностей, ускорения созревания сельскохозяйственных культур и скрепления предметов.

Приобретите машину для выдувания пластиковых пакетов из обширной коллекции товаров на Alibaba.com и воспользуйтесь отличными скидками и предложениями. Эти линии играют решающую роль в процессе производства выдувных линий, поэтому поиск качественной продукции очень важен. Доступно множество вариантов для удовлетворения производственных потребностей.

(PDF) Анализ, моделирование и моделирование системы производства полиэтиленовых пакетов

RARC GOPURA, TSS JAYAWARDANE 265

Моделирование, моделирование системы и моделирование методом Монте-Карло —

были выполнены для определения оптимального времени обработки

данный тип полиэтиленового мешка при имеющихся производственных мощностях

и минимизировать потери материала при текущей производственной установке

аренды.Кроме того, метод расчета

оптимального производственного графика системы был встроен в инструмент моделирования.

Из результатов моделирования установлено, что максимальный вклад

для минимального времени обработки составляет

от времени накопления пленки на ролике. Это

с разницей от 90% до 97% в зависимости от продукта. Вместо этого обычно время контроля качества, время обработки и упаковки

и время печати составляют около 2% — 6%, 0.30%

— 0,8% и 0,3% — 2% соответственно для минимального времени обработки

почти для всех продуктов, которые использовались

для испытаний моделирования. Кроме того, можно видеть, что вклад

каждого времени процесса для минимального времени обработки

варьируется в зависимости от типа продукта. Вклад

в время печати, время выдувания пленки и время изготовления пакетов

для минимального времени производства

составляет около 79% — 94%, 3% — 16% и 2% — 6% соответственно.

тивно.

По результатам предварительного анализа

и моделирования даны следующие рекомендации.

Для устранения проблем с балансировкой линии и холостым ходом можно выполнить надлежащее планирование производства. Должен быть применен надлежащий метод управления запасами и учета запасов. цию нельзя предсказать.При моделировании может быть определено

, что вклад каждой временной составляющей

,для общего времени варьируется в зависимости от продукта. Правильное распределение ресурсов

в соответствии с типом продукта

приводит к увеличению производительности. Контроль качества, который не является

прямым процессом создания добавленной стоимости, уступил

значительно большому количеству производственного времени. Следовательно, исследование работы

должно быть выполнено в процессе контроля качества, и соответствующая программа обучения

должна быть проведена для персонала отдела контроля качества

соответственно.

Следующие пункты будут интересными темами для будущего исследования

в этой области: включение системы ценообразования и

оптимизации прибыли компании, а не производственного времени

, разработка системы прогнозирования цен на материалы

и создание оптимальных график управления запасами

для заданного временного горизонта, адаптация переработки отходов

в инструмент моделирования для расчета уровня обработки коронным разрядом

таким образом, чтобы общая стоимость производства могла быть минимальной.

7. Благодарности

Авторы были бы очень признательны за поддержку этого исследования со стороны

Thermo Plastics (Pvt) Ltd, Hemantha Munasinghe,

Dharma Bandula и Asiri Amarasene.

ССЫЛКИ

[1] http://plastics.turkavkaz.ru/processes/extrusion/blown-fil

m-extrusion /

[2] И. Томас и Э. Д. Батлер, «Руководство по экструзии пленки:

. Процесс, материалы, свойства », 2-е издание, ТАППИ Пресс,

Джорджия, 2005.

[3] X. Л. Луо и Р. И. Таннер, «Компьютерное исследование пленки

выдувания», Polymer Engineering Science, Vol. 25, No. 10,

2005, pp. 620-629.

[4] I. A. Muslet и M. R. Kamal, «Компьютерное моделирование

процесса выдувания пленки, включающее кристаллизацию

и вязкоупругость», Journal of Rheology, Vol. 48, No. 3,

2004, pp. 525-534. doi: 10.1122 / 1.1718500

[5] В. Сидиропулос, Дж. Дж. Тиан и Дж. Влахопулос, «Моделирование выдувания пленки Com-

puter», Journal of Plastic

Film and Sheeting, Vol.12, No. 2, 1996. pp. 107-129.

[6] С. Браун, Ф. Ченс, Дж. У. Фаулер и Дж. Робинсон, «Централизованный подход к моделированию фабрики

», Future Fab

International, 1997.

[7] М. Граул, Ф. Бойдстун, М. Харрис, Р. Майер и О.

Багатурова, «Интегрированная среда для моделирования и

моделирования сложных производственных систем», Knowledge

Based Systems, Inc., Техас, 2003.

[8] M Шуман, Э. Блюмель, Т.Шульце, С. Страссбургер

и К.К. Риттер, «Использование HLA для моделирования фабрики»,

Семинар по совместимости моделирования падения, 1998 г.

[9] Джо Хенриксен, «Введение в SLX», WSC’95

Proceedings of 27-я конференция по зимнему моделированию,

1997, стр. 559-566.

[10] KC Ritter, «Skopeo-Animation», дата обращения 5 сентября —

, ноябрь 2011 г. http://simos2.cs.uni-magdeburg.de/skopeo/

[11] http: // www .thermosl.com

[12] http://www.mathworks.com/products/

[13] Г. Хубен, К. Лени и К. Ванхуф, «Система SWOT-анализа, основанная на знаниях

, как Инструмент для стратегического планирования Stra-

на малых и средних предприятиях »,

Системы поддержки принятия решений, Vol. 26, No. 2, 1999, pp. 125-

135. doi: 10.1016 / S0167-9236 (99) 00024-X

[14] RARC Gopura и TSS Jayawardene, «Исследование

на полиэтиленовом пакете. Производственная система: предварительный анализ и моделирование

», Труды Международной конференции

по промышленным и информационным системам, 28-31

декабрь 2009 г., стр.546-551.

[15] Дж. Ван, «Анализ узких мест процесса и производство

Планирование перерабатывающей промышленности», доктор философии. Диссертация,

Университет Цинхуа, Пекин, 2008.

Copyright © 2012 SciRes. ENG

Выбросим это сюда: пластиковые пакеты — это здорово, и вы должны их ценить больше

Не нужно внимательно читать тексты песен Кэти Перри, чтобы понять, что пластиковые пакеты не вызывают особой любви.Вы слышали: пластиковый мусор разносится ветром, застревает в деревьях, убивает китов и почти вечно остается на свалках. Таким образом, с тех пор, как в 2007 году в Сан-Франциско были введены запреты на использование пластиковых пакетов, более 100 городов США также ввели запреты или сборы. Позже в этом году Франция планирует ввести запрет на всю страну.

Но я пришел, чтобы хвалить пластиковые пакеты, а не закапывать их (или перерабатывать их, что более экологически ответственно, к вашему сведению). Если запреты учат людей чему-то одному, пусть будет так: пластиковые пакеты для покупок — это выдающееся достижение инженерной мысли, и потребители все это время воспринимали их как должное.

Вы только посмотрите на цифры: производство пластиковых пакетов для продуктов стоит копейки, и они вмещают в тысяч раз больше их веса. Они легкие. Они водонепроницаемые. «Они казались чудесными», — говорит Сьюзан Фрейнкель, автор книги « Пластик: токсическая история любви », которая явно не является поклонницей пластика. Настолько чудо, что покупатели 80-х не совсем верили, что легкие как перышки сумки выдержат их тяжелые банки и коробки.

Но в то десятилетие пластиковые пакеты пронеслись по стране.Новый революционный дизайн сделал их настолько дешевыми и простыми в производстве, что продуктовые магазины не могли сказать «нет». На самом деле изобретение пришло из Швеции, где Густав Тулин Стен придумал способ штамповки пакетов из полиэтиленовых тюбиков, значительно улучшенный по сравнению с тем, как производители пытались изготавливать прямоугольные пластиковые пакеты, напоминающие бумажные. Сегодня процесс примерно такой же: выдавить горячий полиэтилен, надуть его, как жевательную резинку, и вытащить, пока не получится длинный тюбик полиэтиленовой пленки.Сгладьте трубку, и вы получите два листа пластика друг на друга. Затем штампуйте отдельные пакеты, заклейте верх и низ и вырежьте прямоугольник для ручек. Скроенная, сложенная сумка напоминает сложенную рубашку, отсюда и название «сумка для футболки».

Сам пластик представляет собой смесь полиэтилена высокой и низкой плотности. Это важно: материал с высокой плотностью является прочным, но хрупким, а материал с низкой плотностью эластичен — чрезвычайно эластичен. Если бы сумка для покупок была сделана из полиэтилена низкой плотности, «она бы растянулась до земли, прежде чем вы сядете в машину», — говорит Филип Розенски, директор по устойчивому развитию и маркетингу компании Novolex, производителя упаковочной продукции.

После того, как полиэтиленовый пакет разрезан, машины обдувают его плазмой или перегретым и заряженным воздухом. Этот процесс, называемый обработкой коронным разрядом, заключается в том, почему при снятии одного полиэтиленового пакета со стойки в продуктовом магазине вы слегка открываете следующий — крошечное прикосновение, которое добавляет много удобства. (Эти стойки также специально разработаны для сумок с футболками.) Обработка коронным разрядом также изменяет поверхность полиэтиленового пакета, поэтому в нем остаются чернила, как в логотипе магазина.

В конце производственной линии проходят испытания — батарея, чтобы убедиться, что пластиковые пакеты не испорчены.Ключевой тест — это «пробежка». Инженеры помещают в сумку гирю, напоминающую гигантскую упаковку из шести упаковок, и машина встряхивает ее 175 раз, чтобы имитировать прогулку — или бег трусцой — от магазина к машине.

Может показаться, что производители полиэтиленовых пакетов уделяют так много внимания прогулке к машине — это все, для чего большинство людей использует пластиковые пакеты. Таким образом, самая сильная сторона полиэтиленового пакета становится его недостатком. «Легко объяснить, почему у вас есть эта штука, которую вы используете в течение 10 минут, и она работает вечно», — говорит Фрейнкель.Запрет в Сан-Франциско возник из-за того, что пакеты буквально забивали городское оборудование для вторичной переработки, так что рабочим приходилось залезать внутрь с резаками для коробок один или два раза в день.

Что больше всего раздражает в выбрасывании пластиковых пакетов, так это то, что легкие, прочные, водонепроницаемые пакеты так удобны. Если вам когда-либо приходилось носить что-то под дождем, или вытаскивать мокрый купальник из бассейна, или собирать собачьи экскременты — все болевые точки, с которыми я столкнулся, живя на острове дефицита пластиковых пакетов, который находится в районе залива Калифорнии — пластиковые пакеты — это то, что вам нужно.Те сумки, которые я использовал, можно получить бесплатно в продуктовом магазине? Я бы с радостью купил.

В общей схеме экологических проблем повсеместные пластиковые пакеты не имеют такого высокого рейтинга, говорит Фрейнкель, но запреты по-прежнему важны. «Такой краткосрочный образ мышления и культура удобства привели к огромной деградации окружающей среды», — говорит она. «Сумки стали мощным символом». Пластиковые пакеты могут быть символом всего плохого в нашей потребительской культуре, но это потому, что люди просто выбрасывают эти прочные и дешевые пакеты.Повторно используйте пластиковые пакеты, перерабатывайте их, уважайте их.

Меры предосторожности при использовании полиэтиленовых пакетов в процессе выдувания пленки — Knowledge

Пластиковые пакеты широко используются в нашей повседневной жизни, от универмагов до местных магазинов. В процессе выдувания пленки ключевыми контрольными точками пластиковых пакетов являются: температура, скорость вращения основной машины, тяговое усилие и степень расширения при выдувании. Сегодня я расскажу о вопросах, требующих внимания во время выдувания пленки:

1.Температура экструдера

Во время выдувания LDPE температура экструзии обычно регулируется в пределах от 160 ℃ до 170 ℃, а температура головки должна поддерживаться постоянной.

Когда температура экструзии слишком высока: смола легко разлагается, пленка легко становится хрупкой, особенно значительно снижается прочность на продольное растяжение.

Когда температура экструзии слишком низкая: плохая пластификация смолы, низкая прочность пленки на разрыв, плохой блеск и прозрачность поверхности, даже появление кольцевого рисунка дерева и ядра плавящегося кристалла

2.Степень выдувания

Степень выдувания пленки является частью процесса выдувания пленки. Он контролирует ширину и толщину пленки, а также базовый вес и коэффициент сцепления.

В то же время степень выдувания также влияет на прочность на поперечный разрыв и толщину пленки. Увеличение степени выдувания может улучшить поперечную прочность пленки, но не слишком сильно, в противном случае легко вызвать нестабильность пленочного пузыря, и пленка легко мнется, и толщина пленки будет неравномерной.Вообще говоря, скорость выдувания пленки LDPE подходит для регулирования 2,5-3,0.

3. Передаточное отношение

Передаточное отношение тяги относится к отношению скорости тяги мембраны к скорости экструзии кольца. По мере увеличения тягового усилия увеличивается продольная прочность и толщина пленки становится меньше. Однако, если коэффициент сцепления слишком велик, толщину пленки будет трудно контролировать, и это может даже привести к разрыву пленки, что приведет к явлению пленки.Тяговое усилие пленки LDPE обычно регулируется в пределах 4-6.

ПРОЦЕСС ПРОДУВКИ »Dai A Industry

ПРОЦЕСС ПРОДУВКИ ПЛЕНКИ

Что такое выдувная пленка?Экструзия пленки с раздувом — один из многих процессов производства полимеров. Это производственный процесс, в котором производятся пленки из полиэтиленовых пленок и труб. Эти листы или трубки могут быть либо полностью цилиндрическими, либо с другими объектами, вставленными в них, чтобы они образовывали полезные объекты, такие как товарные и специализированные полимерные пленки, которые обычно используются в упаковке, например термоусадочные, растягивающиеся, барьерные пленки (используемые для защиты мясных деликатесов), упаковка для замороженных продуктов и пакеты для покупок.

Процесс экструзии с раздувом пленки используется для производства широкого спектра продуктов, от простых однослойных пленок для пакетов до очень сложных многослойных структур, используемых в упаковке пищевых продуктов. Многослойные пленочные структуры могут быть изготовлены путем совместной экструзии пленки с раздувом и объединяют два или более слоя расплавленного полимера.

Простая схема процесса производства пленки с раздувом Две обычные машины для производства пленки с раздувом Как проходит процесс производства пленки с раздувом?Экструзия пленки с раздувом включает много сложных этапов:

Первый шаг — расплавить полимер и некоторые добавки (если они есть) в экструдере.Полимерная смола, часто в форме шариков, загружается в бункер и с помощью шнека подается в нагретую бочку. Винт используется для транспортировки полимера по стволу. Гранулы постепенно нагревают до расплавления полимера. Температурный профиль является важной частью экструзии, поскольку полимер может термически разрушиться при перегреве. Когда расплавленный материал достигает конца цилиндра, он экструдируется через фильеру. Именно в этом отношении экструзия пленки с раздувом отличается от других процессов экструзии.

Существует несколько различных типов головок, используемых при экструзии пленки с раздувом, наиболее распространенной из которых является кольцевая матрица, которая представляет собой простую круглую головку.Расплавленный полимер поступает в головку фильеры, и воздух нагнетается через отверстие в центре фильеры для радиального надувания полимера в тонкую трубку, диаметр которой во много раз превышает исходный диаметр, полученный при экструдировании. Именно этот этап процесса можно отрегулировать для достижения желаемой толщины и ширины пленки.

Пленка горячей трубы затем охлаждается, обычно с помощью высокоскоростного воздуха, и вытягивается вверх с помощью оборудования, называемого прижимными роликами. На большинстве линий пленки среднего и большого размера эта вертикальная труба может подниматься в воздух на несколько этажей.По мере охлаждения пленка кристаллизуется на так называемой линии замерзания. Когда трубка достигает прижимных роликов в верхней части линии, пленка становится достаточно холодной, чтобы сплющиться, и тогда ее называют плоской или свернутой трубкой. Затем пленка транспортируется роликами вниз по потоку для дальнейшей обработки (например, разрезается, печатается, вентилируется, превращается в пакеты) и в конечном итоге наматывается в рулоны.

Есть несколько преимуществ производства пленки с использованием процесса экструзии с раздувом, включая возможность изменять механические свойства конечного пластика в зависимости от условий процесса и используемого основного полимера (ов).Например, экструзия пленки с раздувом раздувает полимер в радиальном направлении, одновременно вытягивая его вверх роликами. Эти силы растягивают полимер как в поперечном направлении, так и в направлении вытяжки, обеспечивая прочность пленки. Степень накачивания и вытяжки можно регулировать для достижения желаемой прочности в поперечном направлении и направлении вытяжки конечного продукта. Экструзия пленки с раздувом также универсальна и позволяет производить различные однослойные или многослойные пленки с диапазоном толщины и ширины пленки.

Что является конечным продуктом процесса экструзии с раздувом?Рынки, на которых работает экструзия пленки с раздувом, следующие:

— промышленные пленки и пакеты, такие как хозяйственные сумки, пакеты для футболок и т. Д.

— сельскохозяйственные и строительные пленки

— барьерные пленки

— пленка стретч

— Пленки ПВХ пищевые

— пленки для ламинирования

— вкладыши для банок

— малотрубные системы с высокими барьерами.

Какие основные исходные материалы для производства пленки с раздувом?Существует множество типов полимеров, которые можно использовать при экструзии пленки с раздувом, наиболее распространенными из которых являются полипропилен и полиэтилен (LDPE, HDPE и LLDPE).С помощью этого метода можно производить однослойные пленки, а также более сложные многослойные пленки, которые включают совместную экструзию для объединения более чем одного пластика в одну пленку.

Кроме того, в промышленности и сельском хозяйстве маточная смесь наполнителя широко используется для улучшения характеристик конечной пленки, решения финансовых проблем, связанных с увеличением срока службы пластиковой смолы и т. Д. Кроме того, цветная маточная смесь с большим количеством цветов, таких как красный, зеленый, синий, черный, белый, коричневый и т. д. могут сделать полученные пакеты яркими, избежать некоторых условий окружающей среды и хорошо выглядеть.Кроме того, мастербатч десиканта играет действительно важную роль в решении некоторых проблем с влажностью из-за влажных условий в складском помещении

Dai A Industry предоставила превосходное и подходящее качество маточной смеси для любой линии по производству пленки с раздувом и помогает решить любые проблемы, возникающие при производстве пленки с раздувом. Благодаря страховке и хорошему обслуживанию у вас будет отличный опыт работы с нами.

.