Технология производства пива

В прежние времена процесс приготовления пива довольно существенно отличался от современного. Пивоварни размещались в небольших постройках, сусло варили в чугунных или железных котлах, сбраживали в деревянных чанах, а хранили пиво в дубовых бочках. Солод делали так: зерно замачивали в речной или озерной воде, затем проращивали несколько дней, разложив его нетолстым слоем под навесом, сушили на солнце и, очистив, мололи на ручных жерновах. Для улучшения вкуса и аромата пива использовали сосновую смолу, грушевую золу, шалфей, бенедиктовый корень. Чтобы придать молодому пиву вкус старого, в него клали корки апельсинов. Для исправления вкуса неправильно сваренного и прокисшего пива применяли тертый сухой хмель и буковую золу.

Современный процесс приготовления пива состоит из четырех этапов: затирание солода, варка основного сусла, брожение, созревание пива.

Затирание солода

Особая наука, для каждого сорта пива оно проводится со своими технологическими нюансами. Сначала солод перемалывают на мельнице. Молотый солод не должен быть однородным, но состоять как из мелких, так и из грубых крупинок, а также из тонкой муки, причем зерновые ости должны оставаться почти нетронутыми. Разные сорта пива требуют разного соотношения мелких и крупных частиц в измельченном солоде.

Дробленый солод и воду смешивают в затирочном чане, при этом возобновляется деятельность ферментов, приостановившаяся после сушки солода. Ожившие ферменты начинают превращать крахмал, из которого на 70% состоит зерно, в солодовый сахар. Чтобы ускорить процесс ферментации, солодовую кашу (затор) постепенно нагревают до температуры осахаривания — 76°C. В результате почти весь оставшийся крахмал расщепляется на сахара и декстрины, которые в процессе затирания растворяются в воде.

Затертый солод оставляют здесь на некоторое время, чтобы на дно осели нерастворимые частички, которые называют дробиной. Благодаря нетронутым остям дробина не слипается, выступая в качестве дополнительного сита. Когда сито открывают, сквозь него и дробину просачивается прозрачное светлое сусло, представляющее собой раствор сахаристых веществ, перешедших в него из солода.

Затертый солод оставляют здесь на некоторое время, чтобы на дно осели нерастворимые частички, которые называют дробиной. Благодаря нетронутым остям дробина не слипается, выступая в качестве дополнительного сита. Когда сито открывают, сквозь него и дробину просачивается прозрачное светлое сусло, представляющее собой раствор сахаристых веществ, перешедших в него из солода.Варка сусла

В варочном котле сусло нагревают и доводят до кипения. На этой стадии в будущее пиво добавляют хмель. Его дозировка зависит от многих условий: от сорта и качества самого хмеля, от свойств воды и от сорта пива, который собираются варить. Это ответственное решение пивовар принимает основываясь на своем опыте и чутье. Например, для дортмундского экспортного обычно берется хмеля вдвое меньше, чем для пльзеньского, но точное количество всякий раз определяет мастер.

Варка основного сусла продолжается от полутора до трех часов. Под воздействием длительного нагревания в сусле погибают все микроорганизмы и разрушаются естественные ферменты, поэтому в составе сусла уже не происходит каких-либо химических изменений.

Сваренное сусло процеживают от остатков хмеля и дают ему отстояться. При этом на дно оседают даже самые мелкие частички, которые не были удалены при процеживании. По ускоренной технологии осадок удаляют на центрифуге.

Брожение

Затем очищенное пивное сусло по трубам перетекает в бродильный чан. Прежде чем приступить к следующему ответственному этапу и добавить в сусло последний важный ингредиент — дрожжи, необходимо дождаться, пока оно остынет. Для верхового пива необходима температура сусла от 18 до 22°C, для низового — от 5 до 10°C. Существует, однако, новая технология ускоренного сбраживания низового пива, которой допускается температура сусла около 18-20°C, что позволяет сократить продолжительность брожения примерно вдвое. Без добавления дрожжей, методом самопроизвольного брожения, сегодня готовят только некоторые сорта пива в Бельгии.

Без добавления дрожжей, методом самопроизвольного брожения, сегодня готовят только некоторые сорта пива в Бельгии.

После завершения брожения большинство сортов пива фильтруют через кизельгур (рыхлая диатомовая земля), в результате чего в пиве не остается и следа дрожжей. Однако в последнее время во всем мире растет популярность нефильтрованного и непастеризованного пива. Оно очень полезно, так как содержит живые дрожжевые клетки, которые к тому же придают пиву дополнительные вкусовые оттенки.

После этого молодое пиво в принципе готово, хотя пить его еще рано. Такое незрелое, или «зеленое» пиво должно еще созреть, на что уходит от нескольких недель до четырех месяцев. Дображивание (вторичная ферментация, тихое брожение) и созревание пива происходит в огромных емкостях из нержавеющей стали. Пиво типа Lager должно выдерживаться в специальных танках от одного до трех месяцев без доступа кислорода. Исключение составляют белое пшеничное пиво и некоторые другие верховые сорта, которые по окончании главного брожения сразу разливают по бутылкам, где они и дозревают.

Дображивание (вторичная ферментация, тихое брожение) и созревание пива происходит в огромных емкостях из нержавеющей стали. Пиво типа Lager должно выдерживаться в специальных танках от одного до трех месяцев без доступа кислорода. Исключение составляют белое пшеничное пиво и некоторые другие верховые сорта, которые по окончании главного брожения сразу разливают по бутылкам, где они и дозревают.

Стеклянные бутылки тщательно сортируют, проверяют и моют, и лишь затем в них разливают пиво и укупоривают под давлением, предотвращающим вспенивание пива при розливе. Наполненные пивом бутылки подвергаются пастеризации — медленному нагреванию примерно до 65°C.

Как делают пиво — три основных правила

ПивоПиво – один из самых известных, распространённых и старых напитков в мире. По исследованиям историков человек научился получать из злаков пиво едва ли не раньше, чем хлеб. На протяжении веков технологии совершенствовались, но основные процессы остаются практически неизменными по сей день. Когда сегодня речь заходит о производстве пива, большинство людей вспоминают только слово «варить». И хотя в целом процесс производства пива не так уж сложен, он включает несколько операций, из которых кипячение – лишь одна из них.

Ингредиенты

Известный сегодня на весь мир «закон о чистоте пива» Райнхайтсгебот (нем. Reinheitsgebot) 1516 года является одним из самых старых законов о пищевых продуктах, хотя и не старейшим законом о пиве в мире. Он предписывает использовать для приготовления пива лишь ячмень, хмель и воду.

Он предписывает использовать для приготовления пива лишь ячмень, хмель и воду.

Кажется невероятным, но ряд положений этого акта в модифицированном виде используется по сей день, а ещё чаще в маркетинге больших производителей и массовых марок. Больших, потому что маленькие производители знают, что сегодня ингредиентов пива может быть значительно больше, хотя «три кита» остаются неизменными.

Ячмень, а точнее ячменный солод был и остаётся основой пивоварения. Существует много сортов ячменя, адаптированных под разные климатические условия, а также имеющих разное количество сахаров, потенциальных ароматов и урожайность. Как это нередко бывает, самые качественные сорта часто имеют невысокую урожайность и наоборот.

Но главное в ячмене – это не сорт, а этапы его превращения в солод, когда зерну сначала дают прорасти, чтобы содержащийся в нём крахмал превратился в сахара, а затем быстро сушат, чтобы резко остановить процесс.

Ячмень – не единственный злак, подходящий для приготовления пива. Второй, хотя и сильно отстающей культурой, является пшеница. Кстати, поскольку пшеница имела важное альтернативное применение и была крайне важна как пищевой продукт (хлеб), пшеничное пиво в старые времена считалось очень престижным, а порой и вообще «королевским» продуктом.

Сегодня в производстве пива могут применяться и другие культуры: некоторые из-за традиций и экспериментов (

Второй важнейшей составляющей пива является хмель. Это растение исторически являлось природным «антибиотиком», увеличивающим срок хранения продукта. Кроме того, именно хмель придаёт пиву кислотность и горчинку, столь ценимые любителями. Хмель сегодня – это огромнейшее поле для экспериментов: под знаменем «крафтовой революции» возрождаются и даже выводятся новые сорта.

Кроме того, именно хмель придаёт пиву кислотность и горчинку, столь ценимые любителями. Хмель сегодня – это огромнейшее поле для экспериментов: под знаменем «крафтовой революции» возрождаются и даже выводятся новые сорта.

Немаловажно и то, что хмель может быть и использован в пивоварении в разных формах, от цельных шишечек или прессованных гранул до экстрактов и масел. Первые варианты, конечно, лучше, но и дороже в логистике. Интересный факт: в производстве используется лишь хмель «женского пола», «мужской» обладает неприятным вкусом и без сомнений пропалывается.

Третьей важнейшей составляющей пива является вода. Во все времена пивоварни (как и винокурни) традиционно строились там, где были источники качественной вкусной воды. Даже одной из причин выбора местоположения Мытищинского завода, построенного в 2008 году, является тот факт, что он стоит на месте хороших водоносных горизонтов: именно здесь брал начало первый водопровод Москвы.

Впрочем, сегодня вода практически никогда не используется напрямую. Почти всегда она проходит специальную фильтрацию и подготовку, которая выравнивает минеральный и щелочной состав.

Последний важный элемент, о котором во времена Райнхайтсгебота просто не знали, это дрожжи. Именно эти микроорганизмы превращают сахара в спирт, попутно выделяя углекислый газ. Сегодня самые распространённые в пивоварении дрожжи – это saccharomyces pastorianus и saccharomyces cerevisiae, причём многие пивоварни имеют свои собственные штаммы, а некоторые даже прибегают к помощи «диких» дрожжей. То есть тех, которые естественным образом живут в атмосфере на производстве: результат может быть интересным, но непредсказуемым.

Процесс

Всё начинается с того, что солод измельчается и тщательно смешивается с водой с помощью механических систем, а потом нагревается. Этот процесс называется «затирание» и длится час-два при температуре, обычно не превышающей 80⁰C. По окончании процесса «пивное сусло», которое уже насыщено сахарами, сливается в отдельную ёмкость, а оставшиеся частицы зерна (так называемая «пивная дробина») промываются горячей водой для извлечения ещё большего количества сахаров.

По окончании процесса «пивное сусло», которое уже насыщено сахарами, сливается в отдельную ёмкость, а оставшиеся частицы зерна (так называемая «пивная дробина») промываются горячей водой для извлечения ещё большего количества сахаров.

Впрочем, чрезмерное промывание может привести к негативным вкусовым последствиям, так как вслед за сахарами вымываются и ненужные пиву элементы. К тому же дробина с оставшимися питательными свойствами может использоваться в качестве корма для скота, что решает проблему утилизации для производителей.

Далее происходит собственно варка пива: к суслу добавляется хмель, смесь доводят до кипения и варят в течение 2-3 часов. При этом жидкость стерилизуется, а из хмеля выделяются необходимые альфа-кислоты. Именно на этой стадии некоторые пивовары вводят в пиво добавочные ингредиенты, а другие перед окончанием процесса просто добавляют хмеля для яркого аромата и свежести.

На следующем этапе сусло вновь фильтруется и быстро охлаждается: так удаляются ненужные остатки хмеля, но при этом сохраняются летучие вещества, которые дают аромат. Наконец наступает стадия брожения. Опытные пивовары уверены, что этот процесс зависит от огромного количества факторов, включая даже форму ёмкостей, но главное помнить, что брожение бывает «низовым» и «верховым».

Наконец наступает стадия брожения. Опытные пивовары уверены, что этот процесс зависит от огромного количества факторов, включая даже форму ёмкостей, но главное помнить, что брожение бывает «низовым» и «верховым».

Эти исторические названия происходят от того, где во время процесса наблюдается наибольшая концентрация колоний дрожжей, но по факту важнее то, что низовое брожение происходит при более низких температурах (до 10⁰С), а верховое соответственно при высоких (в районе 20⁰). Низкотемпературное брожение обычно проще, способствует биологической стабильности и более длительному сроку хранения без пастеризации, от чего и получило распространение.

Пиво такого типа обычно называют лагерами. Верховое брожение, в результате которого получаются эли, более бурное и сложное для пивовара, но в итоге оно способствует появлению сложных ароматических веществ, дающих разнообразные нюансы готовому продукту.

Небольшая выдержка улучшает вкус даже простого пива, поэтому хорошие сорта редко идут в продажу немедленно. Обычно пиво фильтруют и отправляют в стальные чаны или (иногда) дубовые бочки для выдержки, и лишь потом разливают по бутылкам или другим ёмкостям. Ну а после короткой «контрольной выдержки» пиво отправляется в магазины и бары на радость любителям пенного напитка.

Обычно пиво фильтруют и отправляют в стальные чаны или (иногда) дубовые бочки для выдержки, и лишь потом разливают по бутылкам или другим ёмкостям. Ну а после короткой «контрольной выдержки» пиво отправляется в магазины и бары на радость любителям пенного напитка.

Влияние пивовара

Может показаться, что процесс пивоварения довольно прост и даже примитивен. Казалось бы, определился, что делать: лагер или эль, и все дела. Однако не всё так просто. Во-первых, изложенная схема слегка упрощена, а во-вторых, даже в ней пивовар принимает множество решений, которые в итоге и приводят к тому, какой напиток будет у нас в бокале.

Какой вид солода использовать? Ограничиться ячменём или попробовать другие злаки? Какое количество солода взять на объём воды? Как долго и при какой температуре должно длиться затирание? Насколько тщательно промывать дробину? Какие сорта хмеля использовать, в каком количестве и пропорциях? Добавлять ли дополнительные ингредиенты?

Какие использовать дрожжи и какую установить температуру? Выдерживать ли готовое пиво и в каких ёмкостях? Насколько тщательно фильтровать пиво или вообще не делать этого? На это и множество других вопросов пивовар и должен найти ответ.

Помимо этого, в процессе производства он должен решать ещё одну ключевую задачу: поддерживать микробиологическую чистоту во время всех процессов производства, так как грязь – самый большой кошмар и боль пивовара. Ну и, конечно, необходимо держать в голове коммерческие аспекты: как и кому продать своё пиво и по какой цене.

Как видим, сложностей немало. Есть и ещё один важный аспект, который необходимо отметить: в отличие от, скажем, вина, пиво – несколько более индустриальный напиток. Вино – это продукт терруара. В промышленных масштабах технический виноград практически невозможно перевезти на большое расстояние без потери качества, а влияние плохих погодных условий во время сезона не в силах полностью исправить даже самый талантливый винодел. Пивовар же в этом плане имеет практически неограниченные возможности.

В этом есть большой плюс: хорошее пиво можно сделать, где угодно, в любой стране мира, было бы оборудование и знания. Но есть и минус: если результат удручающий, то пивовар не может сослаться на природу и погоду, приходится брать вину на себя.

Владимир Глухов, винный журналист и

член Московской ассоциации сомелье

Процесс производства пива

Знаете ли Вы, что в схеме пивоварения существует ряд основных этапов?

Богиня любви и красоты Афродита, как известно, родилась из морской пены по воле богов. А какая магия превращает воду, зерно, хмель и дрожжи в любимый нами янтарный напиток? Здесь три ключевых этапа: приготовление сусла, брожение и стабилизация. Каждый из этих этапов важен для приготовления качественного пива. Итак, начнем поэтапно.

Факты о пиве

- Приготовление сусла длится около восьми часов.

- Брожение сусла длится от одной до трёх недель. Зависит это от плотности сусла и от температуры, при которой проходит брожение. Для каждого сорта она своя: от + 8 до + 20 .С.

Знаете ли Вы, что для приготовления солода применяют разные температурные режимы?

Максимальная температура сушки для светлого солода — 85 . С. Карамельный нагревают до 150 .С, а жженый — до 225 .С. При таких температурах солод приобретает более тёмный цвет и другие вкусовые характеристики.

С. Карамельный нагревают до 150 .С, а жженый — до 225 .С. При таких температурах солод приобретает более тёмный цвет и другие вкусовые характеристики.

Виды солода:

- Светлый – используется для всех сортов пива «Балтика».

- Карамельный – используется для сортов «Балтика 4 Оригинальное», Old Bobby Ale.

- Жжёный – используется для «Балтика 6 Портер» и Žatecky Gus Černy.

Факт о пиве

До 40-х годов XIX века в Европе не существовало светлых сортов пива, так как для высушивания солода применяли дрова, уголь, торф, что способствовало сильному потемнению солода, а впоследствии и пива.

Схема соложения

Приготовление суслаДля того чтобы сварить пиво, сначала нужно приготовить сусло. В пивоварении сусло делают из смеси дроблёного солода (как правило, с добавками несоложёного зерна) и очищенной воды. Эту смесь специалисты называют затором. Далее затор нагревают, увеличивая температуру в несколько стадий. Процесс многоступенчатого нагревания называется затиранием.

Эту смесь специалисты называют затором. Далее затор нагревают, увеличивая температуру в несколько стадий. Процесс многоступенчатого нагревания называется затиранием.

Существует четыре основных стадии затирания:

1. Белковая пауза. Температура +50 °C

Белок, который содержится в зёрнах, расщепляется на аминокислоты. Эти аминокислоты нужны дрожжам для роста. Кроме того, во время белковой паузы формируются вещества, необходимые в будущем для пивной пены.

2. Мальтозная пауза. Температура +62 …64 °C

Теперь начинает расщепляться крахмал, образуя разные типы сахаров (мальтозу, глюкозу и др.). Этот сахар в дальнейшем превратится в алкоголь и углекислый газ под воздействием дрожжей.

3. Пауза для осахаривания. Температура +70 …72 °C

Эта фаза нужна, чтобы весь крахмал, растворённый в воде, окончательно расщепился. Иначе пиво может стать мутным, как клейстер.

4. Окончание затирания. Температура до +80 °C

Смесь нагревается ещё сильнее, от высокой температуры ферменты солода перестают работать. Это нужно для того, чтобы не происходило лишнего расщепления веществ.

Сусло

Затем затор отделяют от твёрдых остатков — зерновых оболочек и нерастворённых белков. Твёрдые остатки, так называемая «пивная дробина», отправляют на корм домашним животным. Оставшаяся жидкая часть затора — собственно, это и есть сусло — смешивается с хмелепродуктами (гранулированным хмелем или хмелевым экстрактом) и кипятится час-полтора. За это время сусло приобретает насыщенный аромат благодаря хмелевым маслам. Горькие альфа-кислоты придают пиву приятную горчинку, а также выступают естественным консервантом. При этом во время кипячения в сусле погибают ненужные микроорганизмы. После кипячения сусло охлаждают, очищают от остатков белка и хмеля, насыщают стерильным воздухом и отправляют в бродильный цех.

Брожение

В ходе процесса брожения дрожжи превращают сахара в алкоголь, углекислый газ и ценные органические соединения. На этом этапе формируется характерный для каждого сорта аромат и вкус. Исторически брожение проходило в две стадии — главное брожение в открытых чанах и дображивание — в закрытых бочках.

Если дрожжи в конце брожения оседали на дно чана, то брожение называли низовым (проходит при температуре от +8 до +14 °С). Так получался лагер. А если дрожжи поднимались наверх чана — то верховым (проходит при температуре от +15 до +20 °С). Так получался эль. Дрожжи также назывались «верховые» и «низовые», хотя сейчас чаще используются названия «элевые» и «лагерные» — по названиям двух основных стилей пива, получаемых с их помощью.

На современных предприятиях все стадии производственного процесса с участием дрожжей проводят в одной ёмкости — цилиндро-коническом бродильном танке (ЦКТ). В ЦКТ сначала проходит стадия брожения (около восьми суток), а затем холодная стабилизация, когда ЦКТ с пивом постепенно охлаждают и выдерживают при низких температурах — около –1 °С.

В ЦКТ сначала проходит стадия брожения (около восьми суток), а затем холодная стабилизация, когда ЦКТ с пивом постепенно охлаждают и выдерживают при низких температурах — около –1 °С.

Дрожжи и частички белков оседают на дно и затем удаляются. Так пиво становится стойким и не мутнеет при хранении. В конце брожения эксперты-пивовары собирают дрожжи из бродильного танка и исследуют их на соответствие нормам пивоваренного производства. Если микроорганизмы «ведут себя достойно», их готовят для производства следующих партий пенного напитка.

Фильтрация и пастеризацияЧтобы в пивном бокале оказался кристально прозрачный, с «блеском», напиток, необходимо его отфильтровать. При фильтрации удаляются последние оставшиеся в сбродившем пиве дрожжи и мельчайшие частички. Нефильтрованное пиво, как можно догадаться, не проходит эту стадию и содержит небольшое количество дрожжей, придающих характерные особенности вкусу напитка.

Современные технологии производства и соблюдение жёстких санитарных норм позволяют без пастеризации гарантировать срок годности пива несколько месяцев.

Чтобы сохранить пиво на более долгий срок, его пастеризуют, то есть кратковременно нагревают. О важности этого процесса мы рассказывали в первой главе.

Ну и под занавес пиво отправляется в цех розлива, где обретает свою форму: стеклянная или ПЭТ-бутылка, алюминиевая банка или кег.

Знаете ли Вы, что производство безалкогольного пива сложнее обычного, но само пиво такое же вкусное?

Вы когда-нибудь задумывались, откуда берётся безалкогольное пиво? Существуют три основных технологии его производства: подавление брожения, выпаривание и удаление алкоголя (диализ). В первом случае применяются специальные дрожжи, которые не до конца сбраживают солодовый сахар в алкоголь. Такое пиво слаще обычного, да и его вкус сильно отличается от классического. Второй метод позволяет убрать алкоголь из пива с помощью его выпаривания. Но такое пиво также по вкусу значительно уступает настоящему. Удаление алкоголя из уже готового пива (диализ) — более совершенный метод, который проходит без ущерба для вкуса напитка. Таким образом, например, производят пиво «Балтика 0».

Удаление алкоголя из уже готового пива (диализ) — более совершенный метод, который проходит без ущерба для вкуса напитка. Таким образом, например, производят пиво «Балтика 0».

Безалкогольное пиво имеет крепость в 0,5%. Это меньше, чем в обычном квасе и в большинстве сортов кефира. Тем не менее мы не рекомендуем употреблять безалкогольное пиво перед тем, как сесть за руль.

За пандемийный год не пострадало производство только безалкогольного пива

По итогам прошлого года производство пива в Европе значительно снизилось, хотя страны ЕС по-прежнему остаются мировым лидером этого рынка. Например, в Италии производство пива обвалилось почти вдвое в 2020 году: минус 46% по сравнению с 2019 годом. В Хорватии произвели меньше на 29%, в Испании – на 14%, в Венгрии – на 13% и Австрии – на 11%.

Это данные относительно пива, содержащего алкоголь. Но в странах-членах ЕС было произведено еще 1,4 млрд литров пива с содержанием алкоголя менее 0,5% или вообще без содержания алкоголя. Производство таких напитков осталось стабильным, уточняет Евростат.

Производство таких напитков осталось стабильным, уточняет Евростат.

По три бутылки на нос бесплатно

Официальной статистики по ЕС за первое полугодие 2021 года пока нет. Но отраслевые цифры есть, и ничего хорошего они не сулят. Продажи пива в Германии, например, упали на 2,7% за первые шесть месяцев этого года в сравнении с тем же периодом прошлого, сообщает немецкое агентство DPA со ссылкой на Ассоциацию пивоваров ФРГ. В 2020 году продажи пива в Германии так же снизились — на 5,5%.

«После семи месяцев локдауна открытие сектора гостеприимства под открытым небом и в помещениях началось очень медленно. Паузы и запуски в этом секторе серьезно сказываются на продажах», — заявили в ассоциации.

close

100%

Мелкие пивоварни, которые сильнее зависят от туризма и проведения мероприятий, пострадали особенно жестко. Пивоварня Willinger Brauhaus (регион Гессен) даже раздала бесплатно 2600 литров пива — по три бутылки на человека — не сумев продать его в пределах срока годности, сообщала немецкая DW. Из-за коронавируса в Германии были отменены многие праздничные мероприятия и фестивали, в том числе всемирно известный Октоберфест.

Из-за коронавируса в Германии были отменены многие праздничные мероприятия и фестивали, в том числе всемирно известный Октоберфест.

Жара – в плюс, ковид – в минус

В России ситуация с производством и потреблением пива, содержащего градусы, немного лучше, чем в Европе. Это следует из данных отраслевой Ассоциации производителей пива (объединяет крупнейших российских пивоваров AB InBev Efes, Carlsberg Group, Heiniken, занимающих около 70% рынка).

«Объем производства пива в России в первом полугодии 2021 года практически не изменился, составив 400 млн декалитров в натуральных величинах», — рассказал «Газете.Ru» председатель совета Ассоциации производителей пива Андрей Губка.

Статистики по потреблению пива за первое полугодие пока нет. «Для полной картины нужно будет посмотреть на динамику розничных продаж, данных по которым пока нет, и потребление, кстати, может несколько отличаться от объема производства», — уточнил Губка.

Рынок пива в этом году пока не смог продемонстрировать рост, несмотря на аномальную жару. «Очевидно, что причиной этого стали антиковидные ограничения в крупнейших регионах, которые существенно ограничили работу системы общепита», — отметил Губка.

«Очевидно, что причиной этого стали антиковидные ограничения в крупнейших регионах, которые существенно ограничили работу системы общепита», — отметил Губка.

Собеседник «Газеты.Ru» подчеркнул, что ожидания о потреблении пива по итогам 2021 года «достаточно сдержанные».

Многое будет зависеть от дальнейших мер по борьбе с пандемией, которые введут крупнейшие российские регионы, а также от темпов роста цен на все сырьевые компоненты, которые дорожают в режиме нон-стоп».

По оценке Губки, существенными факторами, негативно влияющими на динамику рынка пива, является также рост цен на автоперевозки и логистику, в частности — на увеличение зарплат персонала.

Опасения вызывают также новые нормы по регулированию отрасли. «Новации сейчас обсуждаются для их принятия уже в ближайшей перспективе: проект по внедрению маркировки, расширенной ответственности производителя. Обе эти нормы после их внедрения приведут к дополнительным затратам, повышению себестоимости и конечной стоимости продукции», — сказал Губка.

«Новации сейчас обсуждаются для их принятия уже в ближайшей перспективе: проект по внедрению маркировки, расширенной ответственности производителя. Обе эти нормы после их внедрения приведут к дополнительным затратам, повышению себестоимости и конечной стоимости продукции», — сказал Губка.

Кроме того, не исключено повышение акцизов сверх запланированного уровня, то есть выше официальной инфляции, опасается глава Ассоциации производителей пива.

В пресс-службе AB InBev Efes пояснили, что пока не раскрывают корпоративную статистику за первое полугодие этого года. Но надеются, что цифры, по крайней мере, по уровню потребления, будут положительными как раз за счет жаркой погоды и проведения ряда спортивных и развлекательных мероприятий. «В плюс идет также предсказуемая регуляторная политика со стороны государства. Вместе с тем нельзя не отметить, что введенные в части регионов антиковидные меры частично нивелировали этот позитив», — отметили в компании.

Объем продаж пива Heineken в первом полугодии увеличился на 4–6%, рассказали в этой компании. Рост произошел за счет премиальных брендов, но данные по производству не приводятся. Carlsberg Group пока не раскрыли цифры по полугодию.

Рост произошел за счет премиальных брендов, но данные по производству не приводятся. Carlsberg Group пока не раскрыли цифры по полугодию.

Малым еще тяжелее

В России насчитывается около 1700 производителей пива, и только примерно сотня из них считаются крупными. Мелкие частные пивоварни, а нередко это семейные бизнес, переживают антиковидные ограничения нелегко. В Союзе российских пивоваров, (объединяет малый и средний пивоваренный бизнес) не прокомментировали эту ситуацию.

Совладелец пивоваренного завода «Глетчер» (г. Клин Московской области) и член правления «Опоры России» Игорь Хавский рассказал, что его производство по итогам первого полугодия «вышло немного в плюс».

«Очень тяжелым был прошлый год, в какие-то дни мы вообще не работали. Некоторые мои коллеги обанкротились, другие законсервировали производство и до сих пор ищут покупателя на свой бизнес», — сказал Хавский.

В этом году дела идут получше. Но мелким производителям стало еще сложнее конкурировать с транснациональными компаниями. «У небольших пивоварен, как правило, более качественное пиво и себестоимость производства выше в 3-3,5 раза, чем у пивных гигантов. Технология традиционная, что подразумевает более долгий процесс. К тому же мы, хотя и мелкий бизнес, господдержки не имеем», — отметил Хавский.

Но главное препятствие для развития бизнеса — это ограничения на посещение кафе и ресторанов. «Более половины моей продукции реализуется в розлив, у некоторых производителей пиво вообще почти не продается в розничных магазинах, а пить-то в заведениях некому», — заключил пивовар.

Процесс производства классического пива | Завод НОМАС

«НОМАС» делится секретами производства пива по старинной классической немецкой технологии. Настоящее живое нефильтрованное не пастеризованное вкусное пиво – это вода, солод, хмель и… мастерство пивовара, работающего на хорошем, качественном оборудовании. Компания «НОМАС» владеет технологиями варки настоящего живого пива по классическим немецким канонам. Пиво с неповторимым вкусом и ароматом, сваренное на оборудовании «НОМАС», при соблюдении условий хранения в специальных танках, остаётся живым и полезным до трёх месяцев.

Настоящее живое нефильтрованное не пастеризованное вкусное пиво – это вода, солод, хмель и… мастерство пивовара, работающего на хорошем, качественном оборудовании. Компания «НОМАС» владеет технологиями варки настоящего живого пива по классическим немецким канонам. Пиво с неповторимым вкусом и ароматом, сваренное на оборудовании «НОМАС», при соблюдении условий хранения в специальных танках, остаётся живым и полезным до трёх месяцев.

Классический процесс приготовления пива состоит из затирания солода, получения сусла, охмеления сусла, первичного осветления сусла, брожения, дображивания (созревания) и розлива готового продукта.

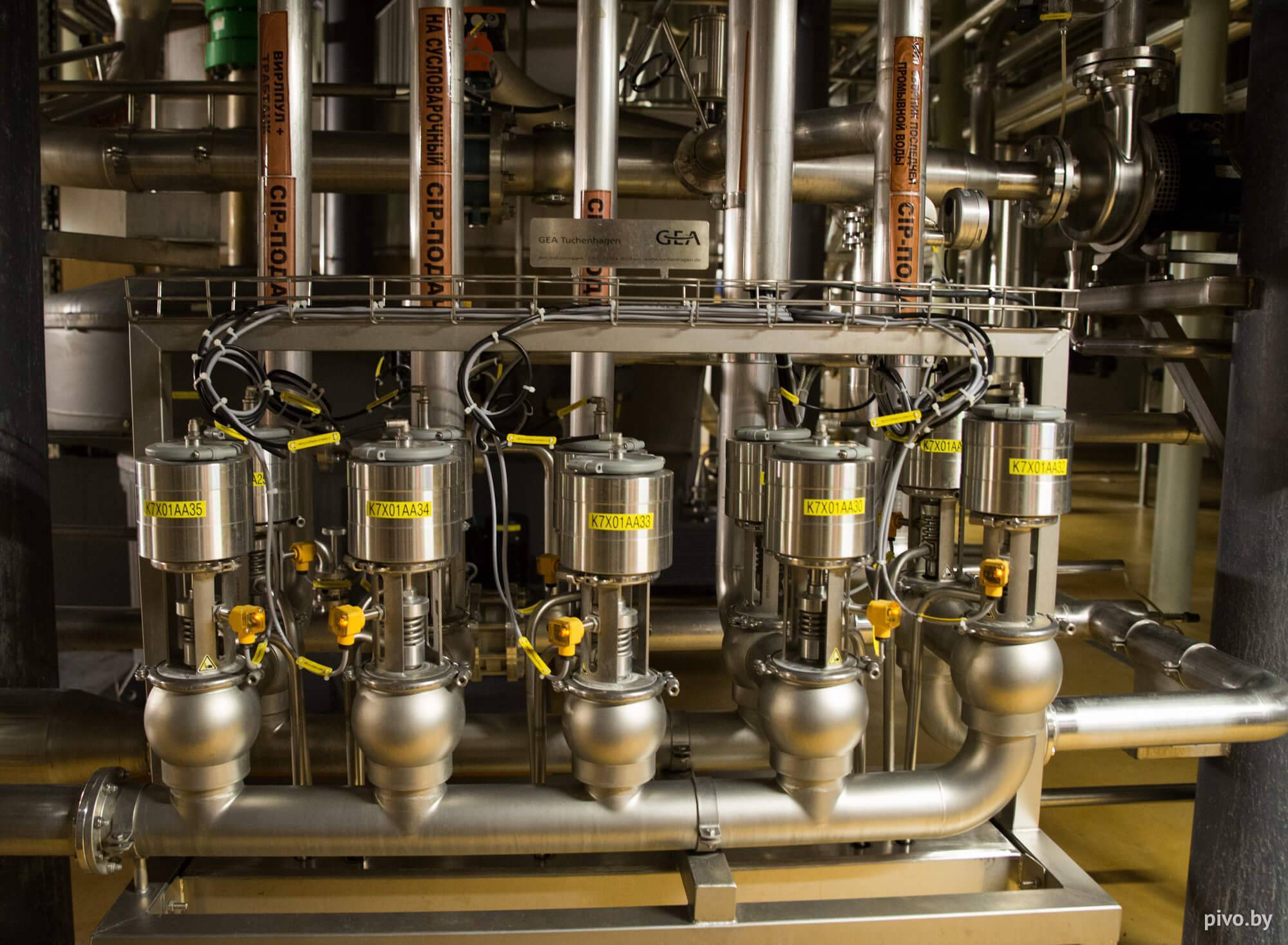

Для каждого этапа необходимо специальное оборудование. Так, сперва солод дробится на солододробилке. Затем дроблёный солод и воду смешивают в затирочном чане, где происходит процесс получения экстракта. После этого образовавшаяся масса поступает для очистки в специальную ёмкость, схожую с большим ситом, где остаётся до осаждения на дне нерастворимых частиц (дробины). Дробина выступает в роли фильтрующего слоя.

Дробина выступает в роли фильтрующего слоя.

Варка (кипячение или охмеление) сусла происходит в варочном котле, где сусло нагревают и доводят до кипения. На этой стадии в будущее пиво добавляется хмель, дозировку которого определяет пивовар. Кстати, специалисты «НОМАС» в обязательном порядке бесплатно обучают персонал пивоварен, делятся с будущими пивоварами секретами варки живого классического немецкого пива и непременно проводят контрольные варки продукта.

Варка основного сусла длится от полутора до двух часов, после чего сваренное сусло осветляется от остатков хмеля и белка в специальном чане – вирпуле. После этого пивное сусло поступает по трубам в бродильный чан; непосредственно перед этапом брожения сусло охлаждают: для верхового пива требуется температура продукта от 13 до 18oC, для пива низового брожения – от 5 до 10oC. В сусло вносятся специальные пивные дрожжи.

По окончании брожения пиво охлаждают. Но после этого процесс получения пива ещё не завершён: ведь полученный продукт – это так называемое «зелёное» пиво, которое должно обязательно созреть. На это требуется время – от нескольких недель до 3-х месяцев. Дображивание и созревание пива происходит в специальных ёмкостях. По технологии, пиво должно выдерживаться при температуре от 0 до 5oC и постоянном давлении в специальных танках в течение 20-90 суток без доступа кислорода. Получаемый в итоге продукт – живое, не фильтрованное полезное и вкусное пиво.

На это требуется время – от нескольких недель до 3-х месяцев. Дображивание и созревание пива происходит в специальных ёмкостях. По технологии, пиво должно выдерживаться при температуре от 0 до 5oC и постоянном давлении в специальных танках в течение 20-90 суток без доступа кислорода. Получаемый в итоге продукт – живое, не фильтрованное полезное и вкусное пиво.

Пивоваренный бизнес – очень выгодное и быстроокупаемое занятие. Средства, вложенные в приобретение пивоваренного оборудования, окупаются в течение нескольких месяцев и приносят владельцам пивоварен и пивных заводов значительную прибыль.

Но для того, чтобы получать действительно живой, полезный и вкусный продукт, который пользуется спросом на рынке и лучше любой рекламы свидетельствует о профессионализме пивовара, нельзя экономить на качестве оборудования и ингредиентов, нельзя отступать от технологии и правил пивоварения.

Дешевле – не значит лучше. Однократная экономия на оборудовании приводит к долгосрочным репутационным и экономическим потерям, и, в конечном счёте – к падению объёмов продаж и «умиранию» бизнеса.

Довольно часто, с целью снижения затрат на оборудование, при покупке оборудования уменьшают количество ёмкостей бродильного отделения (лагеря). В результате уменьшаются сроки созревания пива и, как следствие, снижается качество напитка. Иногда с целью экономии принимаются решения об изменении конструкции ёмкостей – например, используются ёмкости без рубашек охлаждения. В этом случае охлаждение осуществляется общей камерой путём установки мощных кондиционеров. В итоге «выгода» от сэкономленных рубашек охлаждения оборачивается повышенным расходом электроэнергии, ростом затрат на производство. Ухудшается и качество самого продукта: исчезает возможность индивидуального подхода к процессу брожения и дображивания пива в ёмкостях. Бывает и так, что в варочном отделении вместо ёмкостей с паровыми рубашками применяют ёмкости с нагревательными элементами, расположенными непосредственно в заторе и сусле. Это приводит к подгоранию продукта, изменению его вкусовых свойств. Отрицательно сказывается на качестве пива и отказ от установки гидроциклона (вирпула): а ведь именно этот аппарат выполняет функцию осветления сусла и избавления его от белково-хмелевого осадка, способного основательно испортить вкус пива.

Словом, в деле пивоварения существует много нюансов и «подводных камней». Помочь избежать их – вот главная задача специалистов «НОМАС», с которой они успешно справляются более десяти лет, производя качественное ёмкостное оборудование и делясь секретами варки настоящего пива.

Команда «НОМАС» всегда готова провести профессиональное консультирование по всем вопросам, связанным с пивоварением, и разработать индивидуальный проект пивоваренного завода, точно рассчитанный под Ваши возможности.

Союз российских производителей пиво-безалкогольной продукции

Союз российских пивоваров – некоммерческая организация, объединяющая производителей пивоваренной продукции и представляющая интересы пивоваренной отрасли Российской Федерации.

Союз создан 15 сентября 1999 года решением Всероссийской (учредительной) конференции производителей пивобезалкогольной продукции в Москве, в работе которой принимали участие делегаты от 66 предприятий отрасли из 52 регионов Российской Федерации.

За почти 18 лет работы Союз выстроил успешное взаимодействие с органами государственной власти, профильными министерствами и ведомствами, где он эффективно представляет интересы пивоваренной отрасли.

В 2000-е годы Союз стал инициатором создания нескольких законов, регулировавших производство и потребление пивоваренной продукции, создал значительную базу в области практики саморегулирования пивоваренной отрасли в области рекламы и других видов коммерческих коммуникаций, социальной ответственности пивоваренного бизнеса.

В настоящее время Союз ведет работу по нескольким основным направлениям, приоритетными из которых являются:

-

участие в разработке нормативно-правовой базы, благоприятной для развития производства и реализации пивобезалкогольной продукции;

-

сбор, статистическая и аналитическая обработка информации по направлениям деятельности Союза;

-

создание банка информационных данных о предприятиях, фирмах, организациях, производящих и реализующих пивоваренную продукцию;

-

осуществление прямых международных связей и контактов по вопросам уставной деятельности.

Членами Союза являются 92 компании, которые имеют 92 производственных площадки на территории Российской Федерации и выпускают более 80 процентов пива в стране.

полное описание процесса и стадий

Пиво – игристый освежающий напиток, продукт законченного спиртового брожения, изготовленный из пивоваренного ячменного солода с применением хмеля.

Основным сырьем для пивоваренного производства служат ячмень, хмель, вода, дрожжи. В качестве несоложеных материалов (без проращивания) применяют кукурузу, рис и реже – пшеницу, тритикале, кукурузную или ячменную муку и крупку и др.

Пиво лучших сортов вырабатывают из солода без применения несоложеных материалов. Солод получают путем проращивания злаков (в основном ячменя) в искусственных условиях при определенной температуре и влажности. По способу приготовления различают следующие типы солода: светлый, темный, карамельный и жженый.

Производство пива состоит из ряда стадий:

Схема производства пива

Подготовка солода заключается в очистке от примесей и пыли, ростков и корешков на солодополировочной машине. Очищенный солод и несоложеные материалы поступают на вальцовую дробилку для измельчения. При этом важно минимально измельчить оболочки. Измельченный солод взвешивают на весах и ссыпают в бункер для отлежки.

Отлежавшийся солод после очистки на магнитном сепараторе поступает в первый заторный чан, в котором смешивается с водой в количестве 3-4 л воды на 1 кг солода.

Одновременно в заторный чан подают ферментные препараты для гидролизации белков и крахмала и, если необходимо, несоложеные материалы. Процесс смешивания дробленых зернопродуктов с водой называется затиранием, а полученная смесь – затором. Основная цель затирания заключается в экстрагировании растворимых веществ (углеводов, продуктов гидролиза белков, пектиновых, дубильных и др.) из солода и несоложеного сырья.

Процесс затирания сырья может быть проведен настойным или отварочным способом. Настойный способ затирания – способ затирания с регулированием температурного режима путем подогрева всего затора. Его используют при переработке высококачественного растворенного солода.

Отварочный способ затирания – способ затирания с регулированием температурного режима путем добавления в затор отдельно прокипяченных частей затора – отварок.

В зависимости от количества отварок различают одно-, двух- и трехотварочные способы затирания.

Продолжительность процесса затирания зависит от числа отварок (3,5 ч при одной отварке, 4–5 ч — при двух, 6-6,5 ч – при трех отварках).

Отварочные способы затирания применяют при работе с солодом пониженного качества и с использованием несоложеных материалов с целью клейстеризации крахмала, облегчения воздействия на него ферментов и увеличения выхода экстрактивных веществ.

Гидролиз составных частей солода осуществляется медленным нагреванием (с +40 °С до 72 °С) с промежуточными выдержками при +40 °С около 15 мин; +52 °С — 20–30 мин; +63 °С — 20- 30 мин; +70 °С — 40 мин.

Часть затора (около 40% отстоявшейся жидкой части) сливают по стяжной трубе во второй заторный чан, а в гущу добавляют воду и экстрагируют ценные вещества при кипячении в течение 30 мин. Кипяченую массу перекачивают в жидкость первого чана и при температуре +70 °С осахаривают в течение 15–20 мин. Затем часть затора вновь перекачивают во второй чан и нагревают до кипячения.

Весь осахаренный затор фильтруют через свою же дробину при температуре +76…78 °С и отделяют первое сусло. Горячей водой из дробины вымывают оставшийся в ней экстракт, который добавляют к суслу. Дробину удаляют паровым эжектором или насосом с водой.

Затем сусло солода подвергают фильтрованию на фильтр-прессе. Параллельно готовят сусло из хмеля, для чего сгущенный хмель подвергают дроблению, а затем кипячению. Сусло хмеля смешивают с суслом солода. Вываренный хмель отделяют фильтрованием в хмелеотделителе.

Охмеленное сусло фильтруют в центробежном сепараторе.

Цель осветления пива – удаление свернувшихся белков, загрязняющих бродильные чаны и способствующих появлению горечи пива. После осветления пиво охлаждают в оросительном теплообменнике типа «труба в трубе» и пластинчатых теплообменниках до температуры +5…6 °С. Охлажденное сусло сливают в бродильный чан и добавляют дрожжи.

Брожение пивного сусла – распад углеводов пивного сусла с образованием этилового спирта, двуокиси углерода и побочных продуктов, протекающий в результате жизнедеятельности пивных дрожжей. Процесс брожения состоит из двух этапов:

- главное брожение – сбраживание основной массы углеводов пивного сусла по определенному температурному режиму;

- дображивание пива – сбраживание остаточного экстракта молодого пива при определенных условиях (ведется под давлением 0,05 МПа).

При главном брожении в бродильные чаны дозируют дрожжи и процесс ведется при температуре +6…9 °С, процесс дображивания протекает при температуре +1…2 °С. Каждый из этапов брожения проводят в отдельных помещениях. Главное брожение длится от 7 до 9 суток, дображивание – до 20 суток. В результате главного брожения получают зеленое пиво, которое фильтруют и направляют на дображивание в чан. Дрожжи используют 10–15 раз, после чего они поступают на генерацию.

Для насыщения пива до стандартной концентрации СO2 (0,3–0,35%) в молодом пиве оставляют 1% экстрактивных веществ и повышают его растворимость понижением температуры до 0…+2 °С и подъемом давления до 0,03–0,07 МПа.

Осветление и потеря грубой горечи при дображивании наступает после окончания брожения, когда дрожжи, оседая, увлекают в осадок частицы белков и хмелевые смолы. При созревании пива уменьшается содержание альдегидов, увеличивается количество эфиров, высших спиртов и кислот. Этим обогащается вкус и аромат пива. Продолжение дображивания и выдержки зависит от сорта пива (от 20 до 90 суток).

После окончания дображивания пиво под давлением поступает в сепаратор и барабанный фильтр, в котором отфильтровываются дрожжи и мелкодисперсные частицы. Пиво охлаждается рассолом в пластинчатом теплообменнике, насыщается диоксидом углерода в карбонизаторе и поступает в емкость, а затем в цех розлива.

В производстве пива используют барабанные вакуум-фильтры. Они бывают с внешней и внутренней поверхностью, обтянутой фильтровальной тканью. Вращающийся горизонтальный перфорицированный барабан разделен перегородками на несколько секций одинаковой формы, которые за оборот барабана проходят несколько рабочих зон: фильтрования, обезвоживания, промывки, удаления осадка и регенерации фильтровальной ткани.

Работой фильтра управляет распределительная головка, через которую секции барабана в определенной плоскости присоединяются к магистралям вакуума, сжатого воздуха и промывной жидкости.

В стадии фильтрования зона фильтра под фильтровальной тканью соединяется с вакуумом и фильтрат, находящийся в корыте, проходит через фильтровальную ткань. Осадок откладывается на ее поверхности. Промытый и подсушенный осадок непрерывно срезается ножом. Чтобы взвешенные частицы не отстаивались, корыто снабжено качающейся мешалкой.

Для извлечения пива и дрожжей из дрожжевой суспензии, образующейся при седиментации в бродильных емкостях, применяют барабанный вакуум-фильтр. Фильтровальный элемент представляет собой крупноячеистую сетку, при которой наложена мелкоячеистая сетка. Для улучшения условий фильтрования на мелкоячеистую сетку намывают слой вспомогательного материала – кизельгура или картофельного крахмала.

Пивная или дрожжевая суспензия, подаваемая из бака, при вращении барабана равномерно распределяется по фильтровальной поверхности, а дрожжевой осадок (лепешка) срезается ножом, установленным над баком. Содержание сухих веществ в дрожжевой лепешке достигает 25–28%. Обрызгивание подсыхающей лепешки водой способствует увеличению выхода пива примерно на 20%.

С целью продления срока хранения пиво подвергают тепловой обработке — пастеризации. Некоторые сорта пива разливают без пастеризации. В реализацию поступает также пиво нефильтрованное.

пивоварение; процесс производства пива — Online Biology Notes

24 октября 2018 Гаураб Карки Биотехнология, микробиология 0

- Пивоварение — это процесс производства солодовых напитков. Пиво, эль и лагеры являются основными солодовыми напитками, производимыми методом, называемым пивоварением. Пивоварение — это сложный процесс брожения. Она отличается от другой промышленной ферментации, потому что вкус, аромат, прозрачность, цвет, образование пены, стабильность пены и процентное содержание алкоголя являются факторами, связанными с готовым продуктом.

Этапы производства пива:

1. Соложение:

- Пиво производится из зерен ячменя.

- Зерна ячменя сначала очищают, а затем замачивают в воде примерно на 2 дня. Затем лишнюю воду сливают и ячмень инкубируют в течение 4-5 дней для прорастания.

- Стадии проращивания позволяют образовывать высокоактивные ферменты α-амилазы, β-амилазы и протеазы, а также различные ароматизирующие и окрашивающие компоненты.

Солодовые добавки:

- Ячмень содержит значительное количество белка.Таким образом, если для производства пива используется только ячмень, конечное пиво будет темным и нестабильным. Следовательно, белок, присутствующий в солоде, следует разбавлять, добавляя дополнительный крахмал или сахаросодержащие вещества.

- Такие сахаросодержащие или крахмалистые материалы называются солодовыми добавками и включают сахарный сироп декстрозы.

2. Обжиг:

- Затем проросшие семена умерщвляют медленным нагреванием до 80 °. Этот процесс называется обжигом.

- Температура обжига не должна повредить фермент амилазу.Кроме того, чем выше температура обжига, тем темнее будет полученное пиво.

3. Рассылка:

- Затем высушенные зерна ячменя измельчают между валками с получением крупного порошка, называемого засыпкой .

4. Затирание:

- Засыпку смешивают с теплой водой, и полученные материалы выдерживают при 65 ° C в течение примерно 1 часа.

- При этом крахмал гидролизуется ферментом амилазой с образованием простого сахара, мальтозы, декстрозы и т. Д. Аналогичным образом белок гидролизуется протеолитическими ферментами на небольшие фрагменты и аминокислоты.

- Степень ферментативного гидролиза сильно зависит от pH и температуры. β-амилаза имеет оптимальную активность при температуре 57-65 ° C, тогда как α-амилаза имеет оптимальную активность при температуре 70-75 ° .

- Жидкость, полученная путем затирания, называется суслом. Остатки шелухи и других зерен, а также осажденные белки удаляются фильтрацией.

5. Варка сусла:

- Затем фильтрат повторно перемешивают в течение 2-3 часов и добавляют цветы хмеля с разным интервалом во время кипячения.

- Причины кипячения сусла:

- Для извлечения аромата хмеля из цветков хмеля

- Кипячение коагулирует оставшийся белок и частично гидролизует белок и помогает удалить белок

- Кипячение инактивирует ферменты, которые были активны во время затирания, иначе вызывает карамелизацию сахара

- Варка также стерилизует и концентрирует сусло

6. Хмель:

- Хмель сушеный женский цветок хмеля Humulus lupulus.Примерно четверть фунта хмеля добавляется на баррель пива и до 2 фунтов на баррель эля.

- Преимущества добавления хмеля в пиво;

- Придает пиву острый и ароматный характер

- Обеспечивает танин, который помогает коагуляции оставшегося белка

- Содержит α-смолу и β-смолу, которые придают горький вкус, а также обладают консервативным действием против грамположительных бактерий

- Содержит пектин, отвечающий за пенообразование пива

7.Брожение:

- В производстве пива используются штаммы Saccharomyces carlsbergens и S. varum, которые являются нижними дрожжами, и S. cerevisiae, которые являются верхними дрожжами.

- Дрожжевые клетки для инокуляции обычно извлекаются из предыдущего бродильного чана путем обработки фосфорной кислотой, винной кислотой или персульфатом аммония для снижения pH и удаления значительного бактериального загрязнения.

- Ферментация обычно проводится при 3-4 ° C, но может варьироваться от 3 до 14 °. Ферментация обычно завершается через 14 дней.

- Во время брожения дрожжи превращают сахар в основном в этанол и CO2, а также некоторое количество глицерина и уксусной кислоты.

- Для ферментации можно использовать ферментер с открытым резервуаром, однако закрытый резервуар ферментера является предпочтительным, так что СО2, выделяющийся во время ферментации, может быть собран для более поздней стадии карбонизации.

- Максимальное выделение CO2 происходит к пятому дню ферментации, к 7-9 дням выделения CO2 не происходит, поскольку дрожжевые клетки становятся неактивными и флокулируются.

- Большинство пива содержит 3 штуки.5-5% спирта.

8. Окончательная обработка, старение, созревание и карбонизация:

- Молодое и зеленое пиво хранится в чанах при 0 ° C от нескольких недель до нескольких месяцев. В этот период происходит осаждение белка, дрожжей, смолы и других нежелательных веществ, и пиво становится прозрачным.

- Сложный эфир и другие соединения также образуются во время выдержки, придающих вкус и аромат.

- После выдержки пиво газируется диоксидом углерода 0,45-0,52%.

- Затем пиво охлаждается, осветляется, фильтруется и фасуется в бутылки, бочки и банки.

Пиво Побережье сокровищ всех вещей

Ингредиенты в пиве

Вода

Вода является наиболее часто используемым ингредиентом в пиве и составляет 90% всего пива, поэтому она наиболее важна. География воды действительно влияет на стиль пива. Вода в Англии лучше для стаутов.Для светлых элей лучше всего подходит австралийская вода. В целом влияние воды влияет на цвет, аромат и вкус пива .

Хмель

Хмель используется для ароматизации пива. Используемое количество варьируется в зависимости от стиля и влияет на аромат и цвет. Хмель — это цветочные шишки, собранные с женского растения хмеля. Шишки хмеля содержат эфирные масла и альфа-кислоты, которые придают пиву массу преимуществ. Хмелевые масла придают пиву желаемый вкус и ароматические эссенции, такие как цитрусовые, цветы, специи и трава, или сосновые, землистые, древесные ноты.Альфа-кислоты хмеля придают пиву горечь, необходимую для компенсации солодовой сладости.

Солод

Ячмень — это солодовое зерно как источник крахмала. Ячменный солод, обычно называемый «солодом». Крахмал и сахар, извлеченные из ячменя, в сочетании с дрожжами создают спирт. Чтобы извлечь сахар, зерно замачивают в воде, а затем дают прорасти и сушат в печи. Ячмень также обеспечивает необходимые крахмалы, ферменты, аромат, сладость, консистенцию, цвет и пену, а также уравновешивает хмелевую горечь.

Существует две классификации ячменя, используемого для изготовления солода:

Ячмень шестирядный

Ячмень двурядный

Дрожжи

Дрожжи отвечают за ферментацию сахаров и образование спирта. Он влияет на цвет и вкус пива и влияет на содержание алкоголя. Первые пивовары не знали о дрожжах, хотя они, безусловно, были жизненно важным ингредиентом, который существовал в природе и «волшебным образом» превращал их сладкую хлебную жидкость в пиво. Во многом благодаря работе Луи Пастера и его микроскопа в 19 веке были открыты дрожжи.Эти живые одноклеточные микроорганизмы питаются сахарами в солодовой жидкости, превращая их в спирт и диоксид углерода

Существует более 500 различных видов пивных дрожжей.

Изучите пошаговый процесс варки пива, объясненный в анимированных GIF-файлах

Вот каждый этап пивоварения, от расщепления солода до доставки конечного продукта.

Хотя большинство из нас любит пиво, немногие из нас точно знают, как его делают.Глобальная пивоваренная компания SABMiller выпустила суперинформативный анимационный видеоролик, в котором процесс пивоварения разбит на основные составляющие.

Компания заявляет, что выпустила видеоролик продолжительностью три с половиной минуты с целью объяснить «технически сложный процесс правильно, просто и без суеты». Мы думаем, что они проделали чертовски хорошую работу.

Чтобы вам было еще проще, мы собрали серию GIF-файлов (созданных на основе видео), которые выделяют основные этапы процесса пивоварения.

Шаг 1:

Фрезерование зернаНачало В варочном цехе различные типы солода измельчают вместе, чтобы разбить зерна, чтобы извлечь сбраживаемые сахара и получить измельченный продукт, называемый засыпкой.

Шаг 2:

Преобразование затораЗерно затем переносится в заторный чан, где он смешивается с нагретой водой в процессе, называемом преобразованием затора. В процессе конверсии используются природные ферменты солода, которые расщепляют крахмал на сахар.

Шаг 3: фильтрование

Затор перекачивается в фильтровальный чан, где сладкая жидкость (известная как сусло) отделяется от шелухи зерна.

Шаг 4: Кипячение

Затем сусло собирается в сосуд, называемый котлом, где его доводят до контролируемого кипения перед добавлением хмеля.

Шаг 5: Отделение и охлаждение сусла

После кипячения сусло переносится в гидромассажную ванну для стадии отделения сусла.На этом этапе удаляются любые частицы солода или хмеля, и остается жидкость, готовая к охлаждению и ферментации.

Шаг 6: Ферментация

Чтобы начать брожение, во время наполнения емкости добавляют дрожжи. Дрожжи превращают сладкое сусло в пиво, производя алкоголь, широкий спектр ароматов и углекислый газ (который позже используется в процессе для придания пиву блеска).

Шаг 7: Созревание

После брожения молодое «зеленое» пиво необходимо созреть, чтобы обеспечить полное развитие вкуса и гладкое послевкусие.

Этап 8: Фильтрация, карбонизация и хранение в погребе

После достижения полного потенциала пиво фильтруется, газируется и переносится в резервуар для светлого пива, где оно проходит процесс хранения в погребе, который занимает 3-4 недели. После завершения пиво готово к упаковке (и это еще один увлекательный процесс, описанный в видео).

Посмотрите видео SBAMiller ниже, если вы хотите увидеть процесс полностью, рассказанный британцем с невероятно успокаивающим акцентом.

[ через Paper Magazine ]

СВЯЗАННЫЙ: Эта невероятно подробная карта крафтовой пивоварни поразит вас

СВЯЗАННЫЙ: 30 отличных IPA, которые стоит выпить, прежде чем вы умрете

Как приготовить пиво за 4 основных шага

Пиво варить дома — это просто. Если вы можете приготовить макароны и сыр из коробки без посторонней помощи, вы можете приготовить пиво.

ПРИМЕЧАНИЕ: Это базовый обзор рецепта пивоварения с экстрактом пива.Щелкните здесь, чтобы узнать о пивоварении из зерна .

4 ОСНОВНЫХ ШАГА:

1. Соберите пивоваренное оборудование . Вам понадобится:

- Чайник для заваривания

- Ферментер + воздушный шлюз

- Воронка (опция)

- Дезинфицирующее средство

- Автосифон

- Ложка для перемешивания

- Набор рецептов пива (или отдельные ингредиенты)

Если собрать все это кажется слишком трудоемким, просто выберите один из наборов для варки пива Northern Brewer, в котором есть все необходимое для варки пива, все в одной коробке.

2. Санитарная обработка, дезинфекция, дезинфекция. Ваш успех будет зависеть от чистоты вашего оборудования. Все, что соприкасается с пивом после кипячения, следует продезинфицировать. PBW и Star San — отличные чистящие и дезинфицирующие средства.

Подробнее о подготовке к завариванию.

1. Крутые зерна. Заполните 5-галлонный заварочный чайник 2,5 галлонами воды. Нагревая воду, настаивайте зерна в течение 20 минут или пока температура воды не достигнет 170 градусов.Когда вы убираете зерна, дайте воде стечь из мешка для зерна в чайник. Не сжимайте мешок с зерном, так как вы не хотите извлекать танины, которые могут придать пиву нежелательный привкус.

2. Доведите чайник до кипения — Когда котел закипит, снимите его с огня и добавьте солодовые экстракты. После растворения экстракта снова доведите до кипения. Теперь хмель будет добавляться через разные промежутки времени. (Примечание: будьте осторожны, чтобы не выкипеть при добавлении хмеля.Обратитесь к своему точному рецепту, чтобы узнать, когда вам нужно добавить хмель в кипящую воду.

3. Теперь у вас есть сусло — Также известное как сахарная вода. Охладите сусло как можно быстрее. Это можно сделать одним из двух способов:

- Ледяная ванна — просто поставьте горшок в раковину, наполненную ледяной водой.

- Используйте охладитель сусла — вставьте охладитель в сусло. Слейте холодную воду из крана через чиллер в раковину. Охладитель сусла — самый эффективный способ, но любой из них даст вам желаемые результаты.

Подробнее о пивоварении.

Не забудьте продезинфицировать все свои принадлежности! Тогда …

1. Залейте охлажденное сусло в ферментер. В некоторых варочных котлах даже есть клапан для легкой транспортировки из чайника в ферментер.

2. Добавьте воды , чтобы довести уровень до 5 галлонов.

3. Аэрируйте сусло , разбрызгивая его в контейнере.Дрожжи нуждаются в кислороде, и разбрызгивание сусла поможет.

4. Добавьте дрожжи. Сухие дрожжи — самые простые, так как их не нужно готовить заранее. Продезинфицируйте дрожжевой пакет + ножницы, отрежьте уголок дрожжевого пакета и вылейте дрожжи в ферментер.

5. Закройте ферментер , добавьте воздушный затвор для брожения и храните в темном прохладном месте. Для правильного брожения эль следует выдерживать температуру 68 градусов.

Подробнее о брожении пива.

После завершения брожения, обычно в течение двух недель, самое время разлить пиво в бутылки.

1. Очистите все: бутылок, наполнитель для бутылок, крышки для бутылок, ведро для розлива и все использованные передаточные шланги. Используйте кисточку для бутылочек.

2. Сварите сахар-праймер в 16 унциях воды. После того, как он остынет, добавьте его прямо в ведро для розлива.

3. Перенесите пиво. Слейте пиво из ферментера сифоном в ведро для розлива. Оставьте в ферментере как можно больше осадка.

4. Наполните бутылки. Присоедините наполнитель для бутылок к шлангу, а шланг — к крану ведра для розлива. Откройте кран разливочного ведра и вставьте наполнитель в бутылку до дна.

ПРИМЕЧАНИЕ: Наполняйте каждую бутылку до верха. Когда вы снимаете наполнитель для бутылок, в верхней части бутылки остается идеальное пространство.

5. Закройте бутылки крышками и крышкой для бутылок.

6. Храните флаконы при комнатной температуре примерно две недели. Это даст вашему пиву время для карбонизации.

Подробнее о том, как разливать домашнее пиво в бутылки.

Вы сделали это. Вы варили пиво. Все, что осталось сделать, это ..

1. Охлаждение.

2. Наслаждайтесь.

Все еще чувствуя себя некомфортно, пройдите наш видеокурс «Домашнее пивоварение 101: как приготовить пиво».

Мы здесь 7 дней в неделю , так что свяжитесь с нами, если у вас возникнут вопросы о пивоварении!

Промышленные пивоваренные дрожжи, сконструированные для производства первичных детерминант вкуса в охмеленном пиве

Клонирование

Все штаммы, экспрессионные плазмиды и дополнительные плазмиды, используемые для конструирования штаммов, перечислены и описаны в дополнительных таблицах 6–13. Файлы последовательностей, соответствующие каждой плазмиде, можно найти в публичном реестре JBEI (https: // public-registry.jbei.org/) 31 . Плазмиды размножали в штамме Escherichia coli Dh20B и очищали с помощью Miniprep (Qiagen, Germantown, MD, США). Плазмиды «пути», использованные для создания сконструированных пивоваренных штаммов, были собраны стандартным методом Golden Gate с использованием рестрикционных ферментов типа II и ДНК-лигазы Т7 (New England Biolabs, Ипсвич, Массачусетс, США) 24,32 (для дополнительной информации, см. схематичную стратегию сборки на дополнительном рис. 3). Все остальные плазмиды, полученные в этом исследовании, были сконструированы сборкой Гибсона 33 с использованием мастер-микса сборки Гибсона (New England Biolabs, Ипсвич, Массачусетс, США).Конструкции были разработаны с использованием программного обеспечения DeviceEditor bioCAD 34 , а сборочные праймеры были созданы с помощью программного обеспечения для автоматизации конструирования сборки ДНК j5 35 с использованием настроек по умолчанию. ПЦР-амплификацию проводили с использованием ДНК-полимеразы PrimeSTAR GXL в соответствии с инструкциями производителя (Takara Bio, Mountain View, CA, USA). Гены, кодирующие полноразмерные линалоол и гераниолсинтазы, были заказаны либо у IDT (Сан-Диего, Калифорния, США) в виде G-блоков, либо у Life Technologies (Карлсбад, Калифорния, США) в виде цепочек ДНК.Кодирующие последовательности гетерологичных генов во всех плазмидах были подтверждены секвенированием по Сэнгеру (Genewiz, Саут-Плейнфилд, Нью-Джерси, США и Quintara, Южный Сан-Франциско, Калифорния, США).

Конструкция штамма

Лабораторные штаммы дрожжей трансформировали высокоэффективным методом ацетата лития 36 . Штаммы культивировали в среде дрожжевой экстракт + пептон + декстроза (YPD), если не указано иное. Для отбора трансформантов, содержащих кассеты ауксотрофной комплементации, трансформированные клетки высевали на стандартную среду для выпадения (Sunrise Science Products, Сан-Диего, Калифорния, США).Для отбора трансформантов, содержащих кассеты устойчивости к лекарствам, клетки выделяли в среде YPD в течение 4 часов после трансформации, а затем высевали на среду YPD с добавлением 200 мкг / л генетицина (Sigma-Aldrich, Сент-Луис, Миссури, США) или гигромицина B. (Сигма-Олдрич, Сент-Луис, Миссури, США). Незначительные изменения были внесены в условия культивирования для трансформации пивных дрожжей: культуры перед трансформацией выращивали в среде YPD с добавлением 200 мг / л сульфата аденина при 20 ° C в стеклянных пробирках со встряхиванием при 200 об / мин.Одну колонию использовали для инокуляции исходной 5 мл культуры, которую выращивали в течение ночи до помутнения. Эту культуру использовали для инокуляции второй культуры объемом 5 мл с OD 600 (оптическая плотность при 600 нм) 0,01, которую выращивали в течение 18 часов. Затем вторую культуру использовали для инокуляции культур объемом 50 мл в колбах Эрленмейера на 250 мл до OD 600 0,05. После ~ 8 часов роста штаммы трансформировали методом ацетата лития 36 , клетки выделяли в среде YPD в течение 4 часов, высевали на YPD с добавлением 200 мкг / л генетицина, а затем выращивали в течение 5-7 дней при 20 ° C. ° C.

ДНК, используемую для геномной интеграции, получали либо с помощью ПЦР-амплификации плазмидной ДНК, либо путем переваривания плазмиды рестрикционными ферментами. Для конструирования штамма, гиперпродуцирующего GPP, интеграционные фрагменты амплифицировали из соответствующих плазмид с помощью ПЦР (дополнительная таблица 7). Для конструирования пивоваренных штаммов, интегрированных в пути, плазмидную ДНК линеаризовали рестрикционным расщеплением с Not I-HF и Pst I-HF (New England Biolabs, Ипсвич, Массачусетс, США) (дополнительные таблицы 10 и 11).

Все события интеграции были подтверждены диагностической ПЦР с использованием GoTaq Green Master Mix (Promega, Мэдисон, Висконсин, США). Для штаммов пивных дрожжей гомозиготность в локусе интеграции тестировали с использованием праймеров, нацеленных на 5 ‘и 3’ соединения желаемого аллеля и родительского аллеля. Идентичность мультигенной интеграции проверяли с помощью праймеров, нацеленных на каждое из четырех сочленений промотор / ген. Идентификаторы промоторов, соответствующие каждому штамму, можно найти в дополнительных таблицах 12 и 13.

Скрининг-синтазы

Для скрининга линалоола и гераниол-синтазы отдельные колонии отбирали из планшета для трансформации и использовали для инокуляции культур в 5 мл CSM-Leu (Sunrise) + 2% рафинозы (Sigma-Aldrich, Сент-Луис, Миссури). , США) средний. Через 24 часа прекультуры разбавляли свежей средой CSM-Leu + 2% галактозы (Sigma-Aldrich, Сент-Луис, Миссури, США) до OD 0,05 и выращивали в течение 72 часов при встряхивании при 200 об / мин. Через 24 часа после инокуляции добавляли органический слой для улавливания гидрофобных монотерпенов.Декан использовали в качестве верхнего слоя для культур, экспрессирующих LIS, а додекан использовали для культур, экспрессирующих GES. Наложение было выбрано таким образом, чтобы минимизировать перекрытие времен удерживания между растворителем и продуктом для последующего анализа методом газовой хроматографии-масс-спектрометрии (ГХ / МС).

Микроаэробная ферментация

Штаммы наносили штрихами на среду YPD и выращивали в течение 2 дней при 25 ° C. Одиночные колонии использовали для инокуляции исходных 2 мл прекультур в 24-луночные планшеты (Agilent Technologies, Санта-Клара, Калифорния, США), которые выращивали в течение 3 дней при 20 ° C со встряхиванием при 200 об / мин.Штаммы выращивали в базовой среде, состоящей из 100 г / л солодового экстракта (ME) (Sigma-Aldrich, Сент-Луис, Миссури, США). Каждая лунка содержала стеклянный шарик 5 мм (Chemglass Life Sciences, Вайнленд, Нью-Джерси, США). Полученные культуры использовали для инокуляции вторых 6 мл предварительных культур в свежие 24-луночные планшеты до OD 0,1, которые затем выращивали в течение 3 дней при 20 ° C со встряхиванием при 120 об / мин. Затем полученные культуры использовали для инокуляции 25 мл культур в стеклянных пробирках до OD 1,0. Эти культуры были снабжены односторонним воздушным шлюзом для микроаэробной ферментации и выращивались в течение 5 дней при 20 ° C (дополнительный рис.5). Пробирки встряхивали в течение 30 с каждые 24 ч.

Высокоэффективная жидкостная хроматография

Мальтотриозу, мальтозу, глюкозу и этанол разделяли с помощью высокоэффективной жидкостной хроматографии (ВЭЖХ) и определяли детектором показателя преломления (RI). На 5 день образцы ферментации центрифугировали при 18000 × g в течение 5 минут, фильтровали с использованием фильтров для центрифужных пробирок Costar ® Spin-X ® , поры 0,22 мкм, переносили в пробирки для ВЭЖХ и загружали в Agilent 1100. ВЭЖХ с автоматическим пробоотборником Agilent серии 1200, ионообменной колонкой Aminex HPX-87H (Bio-Rad, Геркулес, Калифорния, США) и детектором Agilent серии 1200 RI.Метаболиты разделяли с использованием 4 мМ водного раствора H 2 SO 4 со скоростью потока 0,6 мл / мин при 50 ° C. Абсолютные концентрации образцов рассчитывались с использованием линейной модели, построенной на основе стандартной кривой, состоящей из подлинных стандартов мальтотриозы, мальтозы, глюкозы и этанола (Sigma-Aldrich, Сент-Луис, Миссури, США), разведенных в воде в диапазоне 0,2–20 г. / L. Все данные представлены в дополнительной таблице 15.

Количественное определение монотерпенов

Монотерпены были количественно определены с помощью анализа ГХ / МС с использованием системы ГХ-МС Agilent серии 6890 GC / MS с масс-селективным детектором Agilent 5973.Во всех экспериментах вводили 1 мкл образца (без разделения) с использованием He в качестве газа-носителя в колонку CycloSil-B (Agilent, длина 30 м, внутренний диаметр 0,25 мм, толщина пленки 0,25 мкм, кат. 112-6632). Газ-носитель поддерживали с постоянной скоростью потока 1,0 мл / мин, а режим EMV был установлен на коэффициент усиления 1.

Отбор проб, температурный режим печи и мониторинг ионов были оптимизированы для каждого эксперимента: для количественной оценки производства линалоола и гераниола. в ситах для терпен-синтазы образцы центрифугировали и собирали органическую фазу (наложенный растворитель), разбавленную 1:10 этилацетатом (Sigma-Aldrich, St.Louis, MO, USA), переносили в стеклянный флакон для ГХ и вводили в колонку для ГХ. Для образцов, соответствующих экрану LIS, температуру печи поддерживали на уровне 50 ° C в течение 12 минут с последующим повышением со скоростью 10 ° C / мин до температуры 190 ° C и повышением со скоростью 50 ° C / мин до конечного значения. температуре 250 ° C, а затем выдерживали при 250 ° C в течение 1 мин. Задержка растворителя была установлена на 20 мин, а МС был установлен в режим SIM для сбора данных, мониторинга m / z ионов 80, 93 и 121. Для образцов, соответствующих экрану гераниолсинтазы, поддерживалась температура печи. при 50 ° C в течение 5 минут, затем постепенно увеличивалась со скоростью 30 ° C / мин до температуры 135 ° C, затем увеличивалась со скоростью 5 ° C / мин до температуры 145 ° C, затем увеличивалась со скоростью 30 ° C / мин до температуре 250 ° C и выдерживали при 250 ° C в течение 1 мин.Задержка растворителя была установлена на 10,8 мин, и МС был настроен на мониторинг m / z ионов 69, 93, 111 и 123. Для количественного определения линалоола и гераниола в микроаэробных ферментациях, проводимых с пивными дрожжами, образцы были извлечены в день. 5 с использованием этилацетата. Образцы ферментации собирали и центрифугировали, 1600 мкл супернатанта смешивали с этилацетатом в соотношении 4: 1 в 96-луночном планшете, планшет герметично закрывали и встряхивали в течение 2 мин, затем центрифугировали при 3000 × г в течение 5 мин и 30 мкл этилацетата переносили в стеклянный сосуд для ГХ.Полученный препарат вводили в колонку для ГХ. Для количественного определения линалоола и гераниола в различных коммерческих сортах пива 2 мл этилацетата добавляли к 8 мл пива в стеклянных пробирках (Kimble Chase, Rockwood, TN, USA). Его перемешивали вручную в течение 2 минут и центрифугировали при 1000 × г в течение 10 минут. Тридцать микролитров этилацетатного слоя переносили в стеклянные сосуды для ГХ, и полученный препарат вводили в колонку для ГХ. Как для экспериментов по микроаэробной ферментации, так и для отбора проб коммерческого пива температуру печи поддерживали на уровне 50 ° C в течение 5 минут, после чего следовало повышение со скоростью 5 ° C / мин до температуры 200 ° C и повышение на 50 ° C / мин до конечной температуры 250 ° C, а затем выдерживают при 250 ° C в течение 1 мин.Задержка растворителя была установлена на 5 минут, а МС был настроен на мониторинг м / z ионов 55, 69, 71, 80, 81, 93, 95, 107, 121, 123 и 136.

Площади пиков линалоол и гераниол определяли количественно с использованием программного обеспечения MSD Productivity ChemStation (Agilent Technologies, Санта-Клара, Калифорния, США). Абсолютные концентрации образцов рассчитывали с использованием линейной модели, построенной на основе стандартной кривой, составленной для аутентичных стандартов линалоола и гераниола (Sigma-Aldrich, Сент-Луис, Миссури, США).Для экспериментов по скринингу монотерпенсинтазы стандарты разбавляли этилацетатом в диапазоне 0,2–50 мг / л. Для экспериментов по микроаэробной ферментации и отбора проб коммерческого пива стандарты добавляли к препарату, экстрагированному из образца ферментации родительского штамма (т. Е. Контрольному препарату, используемому для обеспечения точного базового сигнала) в диапазоне 0,2–10 мг / л. При расчете фактических концентраций кажущиеся концентрации были масштабированы на основе разбавления или концентрации в препарате для инъекции ГХ.

Proteomics

Данные о содержании белка представлены в дополнительной таблице 16. Образцы культуры (5 мл) отбирали через 2 дня, встряхивали и центрифугировали при 3000 × г в течение 5 минут. Супернатант отбрасывали, а осадок мгновенно замораживали. Осадки клеток на планшетах лизировали осаждением хлороформ-метанол, как описано ниже, в то время как образцы в пробирках лизировали путем повторного суспендирования осадка в 600 мкл буфера для лизиса дрожжей (6 М мочевина в 500 мМ бикарбоната аммония) с последующим взбиванием шариков. с шариками из диоксида циркония / диоксида кремния 500 мкл (0.Диаметр 5 мм; BioSpec Products, Бартлсвилл, Оклахома, США). Образцы в пробирках подвергали взбиванию в течение пяти циклов по 1 мин с 30 с на льду между циклами. Затем их центрифугировали в настольной центрифуге на максимальной скорости в течение 2 мин для осаждения обломков клеток, а прозрачный лизат переносили в свежие пробирки. Лизис клеток на планшете и осаждение белка достигали с использованием экстракции хлороформ-метанол 37 . Осадки ресуспендировали в 60 мкл метанола и 100 мкл хлороформа, а затем в 50 мкл гранул диоксида циркония / диоксида кремния (0.Диаметр 5 мм; BioSpec Products, Bartlesville, OK, USA) добавляли в каждую лунку. Планшет подвергали ударным нагрузкам в течение пяти циклов по 1 мин с 30 с на льду между циклами. Супернатанты переносили в новый планшет и добавляли 30 мкл воды в каждую лунку. Планшет центрифугировали 10 мин при максимальной скорости, чтобы вызвать разделение фаз. Слои метанола и воды удаляли, а затем в каждую лунку добавляли 60 мкл метанола. Планшет центрифугировали еще 10 мин при максимальной скорости, затем слои хлороформа и метанола удаляли и осадки белка сушили при комнатной температуре в течение 30 мин перед повторным суспендированием в 100 мМ бикарбонате аммония с 20% метанолом.

Концентрацию белка в образцах измеряли с помощью набора DC Protein Assay Kit (Bio-Rad, Hercules, CA, USA), используя бычий сывороточный альбумин в качестве стандарта. Всего 50 мкг белка из каждого образца переваривали трипсином для целевого протеомного анализа. Образцы белка восстанавливали путем добавления трис 2- (карбоксиэтил) фосфина до конечной концентрации 5 мМ с последующей инкубацией при комнатной температуре в течение 30 минут. Для алкилирования образцов белка добавляли йодацетамид до конечной концентрации 10 мМ, а затем инкубировали в течение 30 мин в темноте при комнатной температуре.Трипсин добавляли в соотношении трипсин: общий белок 1:50, и образцы инкубировали в течение ночи при 37 ° C.

Пептиды анализировали с использованием системы жидкостной хроматографии Agilent 1290, соединенной с масс-спектрометром Agilent 6460 QQQ (Agilent Technologies, Санта-Клара, Калифорния, США). Образцы пептида (10–20 мкг [LC2]) разделяли на колонке Ascentis Express Peptide ES-C18 (размер частиц 2,7 мкм, размер пор 160 Å, длина 5 см × внутренний диаметр 2,1 мм, соединенный с колонкой 5 мм × 2,1 мм. id защитная колонка с аналогичным размером частиц и пор; Sigma-Aldrich, St.Луис, штат Миссури, США), при этом система работала со скоростью потока 0,400 мл / мин и отсеком колонки при 60 ° C. Пептиды элюировали в масс-спектрометр через градиент с начальными исходными условиями 95% буфера A (0,1% муравьиной кислоты) и 5% буфера B (99,9% ацетонитрила, 0,1% муравьиной кислоты). Буфер B выдерживали на уровне 5% в течение 1,5 мин, а затем увеличивали до 35% буфера B в течение 3,5 мин. Буфер B был дополнительно увеличен до 80% за 0,5 мин, где он выдерживался в течение 1 минуты, а затем снова снизился до 5% буфера B за 0.3 мин, где ее выдерживали в течение 0,2 мин для повторного уравновешивания колонки до начального начального состояния. Пептиды были ионизированы источником Agilent Jet Stream ESI, работающим в режиме положительных ионов со следующими параметрами источника: температура газа = 250 ° C, поток газа = 13 л / мин, давление распылителя = 35 фунтов на квадратный дюйм, температура газа в оболочке = 250 ° C, поток газа через оболочку = 11 л / мин, VCap = 3500 В. Данные были получены с помощью Agilent MassHunter, версия B.08.00. Полученные файлы данных были обработаны с использованием Skyline 38 версии 3.6 (лаборатория MacCoss, Вашингтонский университет, Сиэтл, Вашингтон, США), а количественная оценка пиков была уточнена с помощью mProphet 39 в Skyline.

Анализ данных

Анализ данных проводился с использованием языка статистического программирования R 40 . Дополнительные библиотеки использовались для функций визуализации данных 41,42,43,44,45 . Для тепловых карт анализа белков и метаболитов (рис. 2e и дополнительный рис. 9) относительные уровни были представлены следующим образом: силы промоторов были представлены как доли от их ранее сообщенного рангового порядка 24 в диапазоне от P RNR2 (0 ) до P TDh4 (1).\ prime = \ frac {{s_i — {\ mathrm {min}} (S)}} {{{\ mathrm {max}} (S) — {\ mathrm {min}} (S)}} $$

(1)

Для анализа сахара неферментированный МЭ был включен в расчет макс / мин. Для сбраживаемых сахаров (т.е. мальтотриозы, мальтозы, глюкозы) масштабированные значения вычитали из 1, чтобы представить близость к желаемому профилю потребления сахара.

Метрика расстояния сконструированного штамма по отношению к данному коммерческому пиву была рассчитана с использованием манхэттенской длины как расстояния между производством монотерпена и концентрацией монотерпена в пиве и расстояния между потреблением сахара и родительским штаммом.Сначала для каждого вида, линалоола и гераниола, рассчитывалась разница между log 10 -преобразованными значениями концентрации монотерпена сконструированного штамма и целевой концентрацией монотерпена в пиве. Во-вторых, были рассчитаны абсолютные значения этих разностей. Наконец, полученные значения вместе с долей общего сахара, оставшейся после ферментации, усредняли.

Математическое моделирование

На Python были построены три разные модели для прогнозирования продукции монотерпена на основе уровней белка (подробное описание и реализацию см. В файле дополнительных данных 1).Файлы, содержащие данные, используемые для создания прогнозных моделей, включены в качестве файлов дополнительных данных 2 и 3. И гауссовский регрессор, и линейные модели были реализованы с использованием Scikit-learn 46 . Дополнительные уравнения, необходимые для описания линейной модели, приведены в дополнительной таблице 3. Уравнения, описывающие кинетическую модель Михаэлиса – Ментен, приведены в дополнительной таблице 4, а схематическая структура модели представлена на дополнительном рисунке 13. Кинетические параметры были взяты из литература (дополнительная таблица 5) и концентрации белка приведены в дополнительном файле данных 2.Были включены свободные параметры для преобразования относительных количеств белка в абсолютные значения белка. Кроме того, параметр β определял относительное соотношение между эндогенными FPPS и FPPS *.