Производство колесных дисков — технологии изготовления литых и штампованных дисков

Говоря про автомобильные диски, часто встречаются неточности в терминологии. Например, столь распространенное выражение «колесные диски» в принципе неверно, поскольку диск – это и есть основная часть колеса, а колесо в сборе – колесо, на которое одета шина автомобильная. Еще больше неточностей в названии видов дисков – штампованные диски, литые диски и кованые диски — все это не говорит, что технология изготовления дисков соответствует названию. Впрочем, терминология устоялась и менять ее вряд ли кто-то решится, мы же расскажем, о том, как в действительности осуществляется производство колесных дисков.

Производство дисков штампованных

Сырьем для изготовления штампованных дисков служит сталь. Технология изготовления дисков этого типа заключается в выбивании пресс-формой двух окружностей из прямоугольного листа, которые затем сворачиваются и свариваются между собой.

Производство литых дисков

Прежде, чем говорить о том, как проходит производство литых дисков, скажем пару слов о сплаве, из которого они изготавливается – в отличие от штампованного диска, сплав здесь более хрупкий и легкий. Самая популярная основа для литых дисков – алюминий, также используется магний, но из-за плохой устойчивости к коррозии, он так и не сумел вытеснить алюминий и даже в сплав магний добавляют все реже. Поэтому магниевые диски практически исчезли с рынка, за исключением составных дисков, обод которых делается из магния, а остальное – литье. Но их стоимость настолько высока, что конкурировать с другими типами им на сегодняшний день сложно, хотя справедливости ради скажем, что составные диски по своим характеристикам превосходят остальные.

В магазинах можно купить литые диски по самым разным ценам: чем вызвана разница? Главное значение имеют технология изготовления дисков и качество алюминия, которыми пользуются производители. Дешевые литые диски и подделки изготавливают из вторичного и третичного алюминия. При внешнем осмотре низкое качество не всегда заметно и диск может выглядеть привлекательно, но на легкосплавных дисках экономить не разумно – это, банально, не безопасно. Поэтому надо смотреть, чтобы производители литых дисков выполняли требования при производстве, для подтверждения чего существуют стандарты и сертификаты их подтверждающие.

Технология изготовления литых дисков начинается с заливки сплава в кокиль (литейная емкость), где он затвердевает при давлении выше атмосферного. Затем следует термическая обработка заготовки, проводимая при температуре свыше 500 С, после чего литой диск закаливают в холодной воде. Следующий этап в изготовлении – механическая обработка, после чего на диск наносится защитное покрытие.

Производство кованых дисков

Последнее о чем стоит поговорить – производство кованых дисков. Выбирая кованые или литые диски, не обращайте внимание на материал изготовления – в обоих случаях это сплавы алюминия. Но производство кованых дисков отличается своей технологией, что накладывает отпечаток на качестве продукции.

Технология изготовления кованых дисков включает метод горячей объемной штамповки. Процесс горячей штамповки выглядит примерно так: заготовка нагревается до температуры около 400 С, затем она деформируется и с помощью штампа, в который она заливается под прессом, ей придается определенная форма. Термическую обработку многие производители кованых дисков не используют, потому как используемый сплав и без этого демонстрирует такие же характеристики. Следующий этап, используемый в производстве кованых дисков – механическая обработка, после которой на кованый диск наносится защитной покрытие.

Следующий этап, используемый в производстве кованых дисков – механическая обработка, после которой на кованый диск наносится защитной покрытие.

В отличие от ковки как таковой, горячая штамповка позволяет получить заданные размеры по трем осям, а при ковке – по одной из двух осей. Поэтому технология изготовления кованых дисков позволяет создавать изделия по точным параметрам.

Кованые диски проектируются так, чтобы направление волокон метала оптимально соответствовало направлениям и распределению нагрузки, за счет этого можно уменьшить толщину стенок и одновременно увеличить прочность.

Российские производители автомобильных колесных дисков

Главная / Ещё / Блог / Российские производители автомобильных колесных дисков

Автомобильная промышленность сегодня является сферой реализации многих идей технической мысли и целого комплекса дизайнерских решений.

Не так давно отечественное производство выпускало для легковых автомобилей главным образом стальные штампованные колесные диски ограниченного ассортимента. Потребность в легкосплавных дисках и в более широком выборе моделей штампованных удовлетворялась за счет импортных изделий.

Потребность в легкосплавных дисках и в более широком выборе моделей штампованных удовлетворялась за счет импортных изделий.

Однако постепенно стала появляться и продукция российских производителей, которая быстро завоевала себе место на рынке за счет удачного соотношения цена/качество. По ряду параметров она не уступает своим западным и восточным аналогам, а иногда и определённо превосходит их.

Компании и бренды

Какая-то часть компаний изготавливает реплики известных фирм или работает под их флагами, но есть и выпускающие свои бренды, пользующиеся спросом не только на внутреннем, но и на внешнем рынке. Список:

- K&K

- SKAD

- ВИКОМ

- IWheelz

- Азов-Тэк

- CMST

- Slik

- M&K Forged Wheels

- Прома

- Megalum

- MW Forged

- Solomon Alsberg

- OFF-ROAD Wheels

- Тольяттинский завод стальных колес (ТЗСК)

K&K

K&K КинезисКомпания была образована в 1991 году, как совместное советско-германское предприятие на базе Красноярского металлургического завода. Первое изделие, изготовленное в соответствии с полным технологическим циклом на основе современных технологий, увидело свет в 1992 году.

Первое изделие, изготовленное в соответствии с полным технологическим циклом на основе современных технологий, увидело свет в 1992 году.

Основой для изготовления колес стал алюминий, поставляемый в жидком виде с Красноярского алюминиевого завода. Современное оборудование, постоянная модернизация производства, контроль над всем циклом изготовления продукции, позволили получить признание качества легкосплавных дисков не только нашими автолюбителями, но и концернами Ford, Kia, Renault и другими.

Практически каждый год появляются новые модели: Меандр, Арена, Самара, Танаис, предназначенные для таких автомобилей как Kia Rio, Audi A3, Skoda Octavia и других. Компания гарантирует пожизненную эксплуатацию материала в случае, если он не подвергается целенаправленному разрушающему действию, дает трехлетнюю гарантию на покраску изделия, осуществляемую по специальным технологиям.

Окрасочные камеры изготовлены по проектам компаний Хеметалл и Вагнер. Мощность производственных поточных линий позволяет выпускать до двух с половиной миллионов колес в год.

Мощность производственных поточных линий позволяет выпускать до двух с половиной миллионов колес в год.

SKAD

SKAD КельнВ 2002 году в Дивногорске было образовано предприятие, специализирующееся на полном цикле проектирования и изготовления литых дисков. Компания выпускает до двух миллионов изделий в год, каталог продукции содержит более 120 моделей для колес разного радиуса, потребителю предлагаются матовые, глянцевые, хромированные, никелированные литые диски. Завод стал поставщиком для крупнейших концернов Volkswagen AG, Mitsubishi Motors, Peugeot, со многими иностранными фирмами налажены деловые отношения.

В лабораториях предприятия создан сплав алюминия, кристаллического кремния и ряда добавок и присадок, обеспечивающих практически идеальное соотношение пластичности, высокой прочности и малого веса. Полная автоматизация процесса изготовления методом низкого давления гарантирует качество конечного продукта. Этап механической обработки проходит на высокоточных станках с числовом программным управлением.

Качество изготовления подтверждено сертификатами ГОСТ, ISO, TÜV SÜD и наградами, получаемыми на престижных конкурсах и выставках. Продукция завода допущена к эксплуатации в Европе и США.

ВИКОМ

Колесный диск ВИКОМСегодня на промышленных площадях завода выпускается более 30 дизайнерских типов литых дисков для колес от 13 до 17 дюймов. Металл, используемый при производстве, проходит полноценный входной контроль, для сохранения чистоты алюминиевого расплава применяются карбидокремниевые тигли, полученный состав дополнительно дегазируется и модифицируется солями по германской технологии SCHÄFER. Проектирование и производство кокильной оснастки происходит на площадях и лабораториях ООО ВИКОМ.

Контроль качества производится после каждого этапа и технологического цикла на оборудовании GMT (Италия) и Hofmann (Германия). Готовые ободья комплектуются постановочными кольцами для лучшей центровки диска на ступице колеса. Все изделия сертифицированы в соответствии с международной системой качества ISO\TC.

IWheelz

Торговая марка IWheelz появилась на нашем рынке в 2000 году. Принадлежит она международному концерну IntElorg, который был основан в 1990 году сингапурской фирмой Intraco и советской Элорг. В настоящее время концерн занял лидирующую позицию по поставкам алюминия в Юго-Восточной Азии и производит среди другой продукции и легкосплавные диски.

Бренд IWheelz насчитывает почти 60 позиций. Производственные мощности концерна размещены в Азии, руководящие и технические должности занимают российские специалисты. Изделия имеют привлекательный внешний вид и отличное соотношение цена/качество. В основном продукция предназначена для крупногабаритных машин, внедорожников, кроссоверов, но тем не менее выбор есть для почти любого класса авто. Качественное покрытие защищает легкосплавный обод от воздействия внешней среды, что важно в условиях использования в наших городах соли и других активных реагентов для борьбы со льдом и снегом. Все изделия сертифицированы и поставляются на внешний и внутренний рынки.

В основном продукция предназначена для крупногабаритных машин, внедорожников, кроссоверов, но тем не менее выбор есть для почти любого класса авто. Качественное покрытие защищает легкосплавный обод от воздействия внешней среды, что важно в условиях использования в наших городах соли и других активных реагентов для борьбы со льдом и снегом. Все изделия сертифицированы и поставляются на внешний и внутренний рынки.

Азов-Тэк

Колесный диск RSTНашим автолюбителям знакомы легкосплавные колесные диски брендов NEO, Venti, Tech Line, RST. Изготавливаются они на заводе ООО «Азов-Тэк», основанном в 2005 году. Линейка выпускаемых изделий содержит более 200 моделей, около 800 модификаций, в год производится около 50 тыс. единиц продукции. При производстве на передовом оборудовании Германии, Италии, Южной Кореи используется технология литья под низким давлением и жидкая ковка.

Имеется отлично оборудованная лаборатория, где испытываются в соответствии с российскими ГОСТ готовые изделия, при этом запас прочности рассчитывается исходя из 110-120% максимальной нагрузки. Выпускаемая продукция, сертифицированная по ISO/TS 16949, благодаря своему качеству и сбалансированным ценам пользуется популярностью не только на территории РФ, но и за рубежом.

Выпускаемая продукция, сертифицированная по ISO/TS 16949, благодаря своему качеству и сбалансированным ценам пользуется популярностью не только на территории РФ, но и за рубежом.

Бренд Tech Line появился на рынке в 2006 году, в 2011 году была запущена новая марка NEO, в 2014 — бренд Venti с пониженным на 10-15% весом. С 2019 года выпускается бренд RST, диски, имеющие размер с 15 по 18 и дизайн Replica Style.

CMST

Компания CMST начала изготовление автодисков по индивидуальным заказам около 20 лет назад. Дизайнерская студия, собственное производство полного цикла, оснащенное высокоточными станками ЧПУ, позволяют выполнять из высококачественного авиационного алюминия марки 6061-Т06 кованые диски прекрасного качества.

Уже на стадии проектирования на 3D модели проверяются технические и прочностные характеристики изделия и подбираются его параметры исходя из предпочтений заказчика и данных его автомобиля..jpg) Более того, сам заказчик может принять участие в проектировании.

Более того, сам заказчик может принять участие в проектировании.

Качество продукции контролируется согласно требованиям международных стандартов VIA и TÜV, на испытательных стендах проводится полный цикл испытаний на прочность. Компания дает пожизненную гарантию на структуру материала и 100% гарантию на совместимость изделия с автомашиной заказчика.

Slik

Slik L-830Компания была образована в 1992 году профессионалами, участниками раллийных гонок. Она занимается изготовлением кованых дисков нескольких типов. Сегодня это:

- Классика, диски, имеющие небольшой вес и размеры от 14 до 20 дюймов;

- Спортивные изделия, рассчитанные на большие нагрузки, которые испытывают колеса автомобиля во время соревнований;

- Продукция премиум класса, имеющая сложный дизайн, соответствующий самым высоким требованиям международных стандартов;

- Индивидуальные изделия под заказ, с учетом всех запросов заказчика и индивидуальных качеств автомобиля.

Компания сотрудничает с ведущими российскими металлургическими фирмами, обладает собственной производственной базой, оснащенной современнейшим металлорежущим оборудованием и комплексной линией покраски. Продукция изготавливается по технологии объемной горячей штамповки. Естественно, конечный продукт получается дороже, но и имеет более высокие эксплуатационные характеристики: он долговечнее, прочнее и на 30% легче литых дисков. При этом, изделия компании дешевле своих зарубежных аналогов.

M&K Forged Wheels

Инжиниринговая студия MK-DESIGN, владеющая торговой маркой M&K, в 2002 году начала разрабатывать и изготавливать кованые автодиски из алюминиевых и магниевых сплавов, используя технологию объемной горячей штамповки. В настоящее время выпускается более 1500 типоразмеров от 14 до 22 дюймов.

Специалисты фирмы одними из первых применили метод 3D моделирования кованых колес. Для штамповки изделий больших типоразмеров компания использует производственные площади предприятий партнеров, таких как ОАО «СМК» и ОАО «КУМЗ», имеющих прессы мощностью 10 000 т и более.

Продукция компании предназначена для автомашин представительского и среднего класса. Также из магниевых сплавов изготавливаются эксклюзивные модели для спортивных автомашин. Выпускаются диски не только для автомобилей, но и для мотоциклов. Весь модельный ряд, предлагаемый компанией, соответствует международным требованиям и стандартам качества.

Прома

Литой диск Прома RN606Диски компании Прома прошли неоднократное тестирование Российским комитетом по качеству и сегодня полностью отвечают всем требованиям ГОСТ и международных стандартов. ООО «ПРОМА колеса из легких сплавов» было создано на базе научно-исследовательского центра Московского института стали и сплавов и дебютировало на рынке в качестве изготовителя колес для картов и запасных частей для автомашин.

В 1992 году был изготовлен первый автомобильный колесный диск из алюминиевых сплавов. Внедрение новейших методов проектирования и изготовления легкосплавных автодисков позволило занять компании достойное место среди производителей такого рода изделий. Технологический процесс, используемый фирмой при изготовлении автодисков, позволяет добиться свойств, схожих со свойствами кованых изделий. Их отличают достаточно высокий показатель упругости, хорошие прочностные характеристики и при этом приемлемые цены. Продукция компании имеет несколько модельных рядов 18-и базовых вариантов различных типоразмеров.

Технологический процесс, используемый фирмой при изготовлении автодисков, позволяет добиться свойств, схожих со свойствами кованых изделий. Их отличают достаточно высокий показатель упругости, хорошие прочностные характеристики и при этом приемлемые цены. Продукция компании имеет несколько модельных рядов 18-и базовых вариантов различных типоразмеров.

Megalum

Компания была основана в 2000 году на площадях, арендованных у Брянского автомобильного завода. Успешная деятельность на рынке позволила фирме через несколько лет приобрести у брянского завода «Ирмаш» два цеха, где было размещено производство литых автомобильных дисков.

Совершенствуя и развивая технологию изготовления продукции, разработчики «Megalum» в 2007 году совместно с ООО «Завод экспериментального транспорта» выпустили первую партию алюминиевых автодисков для использования с шинами низкого давления. Каждому диску присваивается уникальный код и он проходит специальное испытание на герметичность в случае использования с бескамерной резиной. В настоящее время освоено производство широкого спектра продукции для отечественных и иностранных автомобилей.

В настоящее время освоено производство широкого спектра продукции для отечественных и иностранных автомобилей.

MW Forged

Фирма «Megawheel» производит на заказ кованые диски бренда MW FORGED из авиационного алюминия класса Т6061-Т6. Изделие изготавливается по индивидуальным эскизам заказчика либо по согласованным с ним эскизам, разработанным дизайнерами «Megawheel». Возможно также изготовление реплик ведущих брендов по желанию заказчика.

Все кованые диски, изготавливаемые на заказ, проверяются на специальном оборудовании согласно авиационным стандартам ISO/TS 16949, и также VIA и JWL. Тестируются на герметичность, балансировку, устойчивость к коррозии и ударопрочность. Это позволяет дать гарантию структурной целостности на 5 лет, на конечную отделку — 2 года. На ступице указывается типоразмер, вылет и идентификационный номер. 100% совместимость с автомобилем заказчика гарантируется.

Solomon Alsberg

Кованый диск Solomon Alsberg A-2 НисмоКомпания Solomon Alsberg, образованная в 2005 году, занимается изготовлением кованых автодисков по индивидуальным проектам любой сложности и любого дизайна. Помимо этого предлагается линейка кованых дисков, разработанная дизайнерами и инженерами «Solomon Alsberg». В эту линейку входят диски для:

Помимо этого предлагается линейка кованых дисков, разработанная дизайнерами и инженерами «Solomon Alsberg». В эту линейку входят диски для:

- Спортивных автомашин, малых и средних внедорожников размером до 20 дюймов;

- Для автомобилей бизнес и премиум класса и машин «гран-туризма» размером до 23 дюймов;

- Автодиски для бронеавтомобилей серийных версий и спецмашин, такие изделия могут оснащаться бедлоками.

Производственные мощности фирмы расположены в Свердловской области в городе Каменск-Уральский. Вся производимая продукция соответствует требованиям технического регламента Таможенного союза и автомобильного стандарта ISO 16969.

OFF-ROAD Wheels

Усиленный стальной диск OFF-ROAD Wheels «Jeep» с бедлокомКомпания, специализирующаяся на выпуске колесных дисков для внедорожников и пикапов, имеет штаб-квартиру в Санкт-Петербурге и производственные мощности в Китае. Технология изготовления продукции основана на компьютерном моделировании экстремальных нагрузок и использовании высококачественных материалов, что гарантирует отличные прочностные характеристики.

В выпускаемый модельный ряд включены:

- Штампованные изделия из высокопрочной стали, имеющие стильный дизайн и цветовую гамму, отвечающие современным требованиям;

- Литые, изготавливаемые из алюминия по технологии с укрепляющими присадками;

- Стальные изделия с бедлоками.

В ассортименте размеры автодисков от R15 до R18 для внедорожников с различными параметрами вылета и рассверловки. Вся продукция сертифицирована в соответствии с требованиями ISO и TÜV и продается так же под брендом ORW.

Тольяттинский завод стальных колес (ТЗСК)

ТЗСК сегодня занимает одно из ведущих мест на российском рынке по производству штампованных дисков. Производственные помещения общей площадью 12000 квадратных метров позволяет выпускать около 1.7 миллиона изделий ежегодно, при этом завод является поставщиком первого уровня для изготовителей автомобилей «УАЗ».

Линейка выпускаемой продукции позволяет использовать её для оснащения 22-х самых распространенных в РФ марок автомашин. Штампованные автодиски имеют 4 или 5 крепежных отверстий и черную или серебристую окраску различных оттенков. Использование передовых технологий изготовления и покраски дают практически 100% защиты от коррозии, а жесткий контроль позволяет говорить о высоком качестве продукции и соответствии требованиям стандарта ISO 9001:2008.

Штампованные автодиски имеют 4 или 5 крепежных отверстий и черную или серебристую окраску различных оттенков. Использование передовых технологий изготовления и покраски дают практически 100% защиты от коррозии, а жесткий контроль позволяет говорить о высоком качестве продукции и соответствии требованиям стандарта ISO 9001:2008.

Компании, прекратившие производство

Некоторые фирмы, которые в настоящее время диски не призводят, но их продукция завоевала определенную репутацию и до сих пор достаточно широко представлена на рынке — их диски продают, покупают, обменивают и активно используют. Список:

- ВСМПО (или VSMPO)

- СМК (SMK Wheels, АТ, Авиатехнология, AG-Forged, AiT, М&К)

ВСМПО (или VSMPO)

ВСМПО-АВИСМА — концерн, занимающийся производством изделий из титана и его производных. В его составе было образовано дочернее предприятие, изготавливающее кованые и литые колесные диски. Опыт, полученный при производстве для космической отрасли, отработанные при этом технологии позволяли выпускать очень легкие и прочные изделия. Часть продукции изготавливалась из титановых сплавов, что обеспечивало неограниченное время эксплуатации. Кованые титановые диски проходили чистовую обработку на специализированных токарных станках с цифровым управлением, позволяющим добиться идеальной геометрии.

Часть продукции изготавливалась из титановых сплавов, что обеспечивало неограниченное время эксплуатации. Кованые титановые диски проходили чистовую обработку на специализированных токарных станках с цифровым управлением, позволяющим добиться идеальной геометрии.

К сожалении, дочернее предприятие было перепрофилировано в 2012 году, но на внутреннем рынке осталось некоторое количество продукции, до сих пор пользующейся спросом и признанием.

СМК (SMK Wheels, АТ, Авиатехнология, AG-Forged, AiT, М&К)

AG-Forged AG1В 1990-ых годах Ступинская металлургическая компания начала производство кованых автомобильных дисков из легких сплавов. Они активно поставлялись на экспорт и в то же время получили заметное распространение и на внутреннем рынке. Изделия продавались под разнообразными брендами в разных странах и в разное время. В Российской Федерации до 2000 года они были известны как «АТ» и «Авиатехнология», затем «СМК». В 2006 добавился AG-Forged, в 2009 — AiT. В 2004-2008 годал использовался «М&К». С середины 2011 года «SMK Wheels» или SMK Wheels «СМК».

С середины 2011 года «SMK Wheels» или SMK Wheels «СМК».

Производство базировалось на мощностях Ступинской металлургической компании, обеспечивающей поставки высококачественного сырья и использование мощного и точного оборудования. Изделия фирмы SMK Wheels устанавливались на автомашинах, участвовавших в гонках Париж-Дакар, на элитных автомобилях и мотоциклах и поставлялись в Японию. Качество продукции соответствовало стандартам, применяемым в авиационной промышленности.

К сожалению, в 2012 году производство дисков было прекращено. На рынке осталось некоторое количество изделий, продолжающие пользоваться значительным спросом.

Российский рынок колесных дисков прогрессирует и меняется. Некоторое время назад, не так уж и давно, автолюбители нашей страны могли испытывать затруднения при выборе качественных и не очень дорогих автодисков для своих машин. Сегодня эта проблема решена — очень во многом как раз усилиями российских производителей.

Как делают кованые диски

Настоящим я выражаю свое согласие ООО «Пауэр Интернэшнл–шины» (ОГРН

1027739435570, ИНН 7703247653) при оформлении Заказа товара/услуги на сайте www. 4tochki.ru в целях

заключения и исполнения договора купли-продажи обрабатывать — собирать,

записывать, систематизировать, накапливать, хранить, уточнять (обновлять,

изменять), извлекать, использовать, передавать (в том числе поручать

обработку другим лицам), обезличивать, блокировать, удалять, уничтожать —

мои персональные данные: фамилию, имя, номера домашнего и мобильного

телефонов, адрес электронной почты.

4tochki.ru в целях

заключения и исполнения договора купли-продажи обрабатывать — собирать,

записывать, систематизировать, накапливать, хранить, уточнять (обновлять,

изменять), извлекать, использовать, передавать (в том числе поручать

обработку другим лицам), обезличивать, блокировать, удалять, уничтожать —

мои персональные данные: фамилию, имя, номера домашнего и мобильного

телефонов, адрес электронной почты.

Также я разрешаю ООО «Пауэр Интернэшнл–шины» направлять мне сообщения информационного характера о товарах и услугах ООО «Пауэр Интернэшнл–шины», а также о партнерах.

Согласие может быть отозвано мной в любой момент путем направления ООО

«Пауэр Интернэшнл–шины» письменного уведомления по адресу: 129337, г. Москва, ул. Красная Сосна, д.30

Москва, ул. Красная Сосна, д.30

Конфиденциальность персональной информации

1. Предоставление информации Клиентом:

1.1. При оформлении Заказ товара/услуги на сайте www.4tochki.ru (далее — «Сайт») Клиент предоставляет следующую информацию:

— Фамилию, Имя, Отчество получателя Заказа товара/услуги;

— адрес электронной почты;

— номер контактного телефона;

— адрес доставки Заказа (по желанию Клиента).

1.2. Предоставляя свои персональные данные, Клиент соглашается на их

обработку (вплоть до отзыва Клиентом своего согласия на обработку его

персональных данных) компанией ООО «Пауэр Интернэшнл–шины» (далее –

«Продавец»), в целях исполнения Продавцом и/или его партнерами своих

обязательств перед Клиентом, продажи товаров и предоставления услуг,

предоставления справочной информации, а также в целях продвижения товаров,

работ и услуг, а также соглашается на получение информационных сообщений. При обработке персональных данных Клиента Продавец руководствуется

Федеральным законом «О персональных данных» и локальными нормативными

документами.

При обработке персональных данных Клиента Продавец руководствуется

Федеральным законом «О персональных данных» и локальными нормативными

документами.

1.2.1. Если Клиент желает уничтожения его персональных данных в случае, если персональные данные являются неполными, устаревшими, неточными, либо в случае желания Клиента отозвать свое согласие на обработку персональных данных или устранения неправомерных действий ООО «Пауэр Интернэшнл–шины» в отношении его персональных данных, то он должен направить официальный запрос Продавцу по адресу: 129337, г. Москва, ул. Красная Сосна, д.30

1.3. Использование информации предоставленной Клиентом и получаемой Продавцом.

1. 3.1 Продавец использует предоставленные Клиентом данные в целях:

3.1 Продавец использует предоставленные Клиентом данные в целях:

· обработки Заказов Клиента и для выполнения своих обязательств перед Клиентом;

- для осуществления деятельности по продвижению товаров и услуг;

- оценки и анализа работы Сайта;

- определения победителя в акциях, проводимых Продавцом;

· анализа покупательских особенностей Клиента и предоставления персональных рекомендаций;

· информирования клиента об акциях, скидках и специальных предложениях посредством электронных и СМС-рассылок.

1. 3.2. Продавец вправе направлять Клиенту сообщения информационного

характера. Информационными сообщениями являются направляемые на адрес

электронной почты, указанный при Заказе на Сайте, а также посредством

смс-сообщений и/или push-уведомлений и через Службу по работе с клиентами

на номер телефона, указанный при оформлении Заказа, о состоянии Заказа,

товарах в корзине Клиента.

3.2. Продавец вправе направлять Клиенту сообщения информационного

характера. Информационными сообщениями являются направляемые на адрес

электронной почты, указанный при Заказе на Сайте, а также посредством

смс-сообщений и/или push-уведомлений и через Службу по работе с клиентами

на номер телефона, указанный при оформлении Заказа, о состоянии Заказа,

товарах в корзине Клиента.

2. Предоставление и передача информации, полученной Продавцом:

2.1. Продавец обязуется не передавать полученную от Клиента информацию

третьим лицам. Не считается нарушением предоставление Продавцом информации

агентам и третьим лицам, действующим на основании договора с Продавцом, для

исполнения обязательств перед Клиентом и только в рамках договоров. Не

считается нарушением настоящего пункта передача Продавцом третьим лицам

данных о Клиенте в обезличенной форме в целях оценки и анализа работы

Сайта, анализа покупательских особенностей Клиента и предоставления

персональных рекомендаций.

Не

считается нарушением настоящего пункта передача Продавцом третьим лицам

данных о Клиенте в обезличенной форме в целях оценки и анализа работы

Сайта, анализа покупательских особенностей Клиента и предоставления

персональных рекомендаций.

2.2. Не считается нарушением обязательств передача информации в соответствии с обоснованными и применимыми требованиями законодательства Российской Федерации.

2.3. Продавец получает информацию об ip-адресе посетителя Сайта www.4tochki.ru и сведения о том, по ссылке с какого интернет-сайта посетитель пришел. Данная информация не используется для установления личности посетителя.

2.4. Продавец не несет ответственности за сведения, предоставленные

Клиентом на Сайте в общедоступной форме.

2.5. Продавец при обработке персональных данных принимает необходимые и достаточные организационные и технические меры для защиты персональных данных от неправомерного доступа к ним, а также от иных неправомерных действий в отношении персональных данных.

Изготовление колесных дисков в Украине — колесные диски Techline от Концепт Групп

Автомобильные колесные диски / Статьи / Изготовление колесных дисков в Украине

Изготовление колесных дисков в Украине

Помните шуточную песенку о том, как «трудно было человеку десять тысяч лет назад — он пешком ходил в аптеку, на работу, в зоосад. Он не знал велосипеда, слепо верил в чудеса, потому что не изведал всех достоинств колеса». Не будем обращать внимания на явные фактические несоответствия, вызванные данью рифме, а просто скажем: ключевое слово здесь — колесо.

Исторический факт — колесо в его нынешнем виде появилось только в 1888 году. Именно тогда Джон Данлоп создал первую пневматическую шину. Причем шины с тех пор были усовершенствованы, а вот развитие колеса, или диска практически замерло.

Автомобильные диски, выпускаемые в Украине, имеют европейское качество и превосходный дизайн. С помощью компьютерного моделирования можно подобрать нужные совместимые диски для автомобилей различных марок и моделей. Способ литья под низким давлением широко применяют производители автомобильных дисков Германии и Италии.

Практически каждый автомобилист сегодня знает, что диски по технологии изготовления подразделяются на стальные, литые и кованые, а по конструкции бывают неразборные и разборные.

Автомобильные стальные диски долгое время были лидерами по объему их производства во всем мире, так как для этого используется самый дешевый конструкционный материал — сталь. Главные достоинства, которые отличают литые диски — цена и возможность применения рихтовки для восстановления, ведь при ударе диски из стали деформируются, а не ломаются. Но эти диски тяжелые, недостаточно точная геометрия изготовления приводит к повышению сопротивления качению и, соответственно, большему расходу топлива. Еще один серьезный недостаток — повышенная коррозийность.

Главные достоинства, которые отличают литые диски — цена и возможность применения рихтовки для восстановления, ведь при ударе диски из стали деформируются, а не ломаются. Но эти диски тяжелые, недостаточно точная геометрия изготовления приводит к повышению сопротивления качению и, соответственно, большему расходу топлива. Еще один серьезный недостаток — повышенная коррозийность.

В 60-е гг. в поиске более легких сплавов были выделены два — на основе алюминия и магния. В процессе производства стали применять не штамповку, а отлив под низким давлением. При этом произошло снижение массы около 20%, повысилась прочность на 50%, увеличились дизайнерские возможности. По многим критериям легкосплавные литые диски оказались лучше стальных штампованных. Но при ударе они раскалываются, а не сминаются. Конечно, и стоят они дороже.

Кованые магниевые диски называют колесами будущего. Впервые они были испытаны в конце 80-ых гг. Эти легкосплавные диски изготавливают путем ковки под высоким давлением. Поскольку заготовка деформируется поэтапно, металл приобретает волокнистую структуру, благодаря чему почти в 2 раза увеличивается его пластичность. Такие диски гнутся без образования трещин, поэтому их можно восстанавливать. А прочность их в 2,5 раза выше, чем стальных. Они на 20% легче литых, а стальных вдвое. И еще один, пусть не очень существенный плюс таких дисков — их дизайнерская привлекательность.

Поскольку заготовка деформируется поэтапно, металл приобретает волокнистую структуру, благодаря чему почти в 2 раза увеличивается его пластичность. Такие диски гнутся без образования трещин, поэтому их можно восстанавливать. А прочность их в 2,5 раза выше, чем стальных. Они на 20% легче литых, а стальных вдвое. И еще один, пусть не очень существенный плюс таких дисков — их дизайнерская привлекательность.

Производители автомобильных дисков в Украине обязаны подвергать продукцию климатическим и механическим испытаниям в полном соответствии с требованиями ГОСТов и других нормативных документов. Качество автомобильных дисков, продаваемых украинскими компаниями, принято немецкой коллегией и подтверждено сертификатом ISO 9001, что лишний раз говорит об уровне надежности.

Линия производства стальных колесных дисков

Компания Xiaoya Group предлагает заказчикам комплексные линии и автономные машины для производства стальных колесных дисков. Наше оборудование для производства колесных дисков используется для изготовления стальных колес легковых автомобилей, грузовых автомобилей, автобусов, тракторов, сельскохозяйственных транспортных средств и инженерно-строительных машин. Являясь специалистом в отрасли изготовления оборудования для производства колесных дисков, мы разрабатываем и изготавливаем линии по производству стальных колесных дисков размером от 10 до 54 дюймов.

Наше оборудование для производства колесных дисков используется для изготовления стальных колес легковых автомобилей, грузовых автомобилей, автобусов, тракторов, сельскохозяйственных транспортных средств и инженерно-строительных машин. Являясь специалистом в отрасли изготовления оборудования для производства колесных дисков, мы разрабатываем и изготавливаем линии по производству стальных колесных дисков размером от 10 до 54 дюймов.

Преимущества

1. Эффективное использование труда и пространства: линии по производству колесных дисков из стали осуществляют все производственные процессы, включая гибку обода, сварку встык, зачистку, развальцовку, профилирование, расширение–калибровку, и имеют компактную эффективную рациональную конструкцию. Это позволяет сэкономить производственную площадь и облегчить доставку оборудования.

Это позволяет сэкономить производственную площадь и облегчить доставку оборудования.

2. Высокая степень автоматизации и низкий процент брака: линии по производству колесных дисков из стали Xiaoya используют управляющую систему ПЛК и системы транспортировки с механической рукой, что гарантирует высокий уровень автоматизации, повышает рабочую эффективность, уменьшает трудоемкость и снижает затраты на труд.

Тщательно продуманный дизайн, точное позиционирование и обработка гарантирует высокое качество конечной продукции, изготовленной на линиях по производству колесных дисков. Процент брака не превышает 0.5%.

3. Дистанционное управление и техническое обслуживание: управляющая система ПЛК выполняет быструю передачу данных о ходе производственного процесса, используя технологию дистанционного управления, что делает контроль производственного процесса очень удобным. С помощью подключения к сети Интернет доступно дистанционное техническое обслуживание линий по производству стальных колесных дисков. Это облегчает ежедневное техническое обслуживание и тестирование оборудования.

Это облегчает ежедневное техническое обслуживание и тестирование оборудования.

Основные параметры

Исходя из категорий колесных дисков, диаметра и производственных процессов, мы разрабатываем и изготавливаем линии по производству малых, больших и очень больших колесных дисков. Виды обработки на линиях устанавливаются согласно требованиям заказчика.

1. Линия по производству колесных дисков для пассажирского автомобиля

Для производства колесных дисков пассажирского автомобиля

Диаметр: 12~17 дюймов

Ширина: 3-10 дюймов

Толщина листовой стали: ≤4 мм

2. Линия по производству колесных дисков для грузового автомобиля

Для производства бескамерных колесных дисков грузового автомобиля

Диаметр: 17.5~26 дюймов

Ширина: 5.5-16 дюймов

Толщина листовой стали: ≤8 мм

3. Линия по производству колесных дисков для сельскохозяйственной техники

Линия по производству колесных дисков для сельскохозяйственной техники

Для производства колесных дисков для инженерно-строительных машин, сельскохозяйственной техники и тракторов

Диаметр: 20~54 дюймов

Ширина: 7-28 дюймов

Толщина листовой стали: ≤8 мм

Режимы эксплуатации

В соответствии с требованиями заказчиков, компания Xiaoya предлагает полуавтоматические линии по производству стальных колесных дисков и автоматические линии по производству стальных колес. Для эксплуатации первого типа нужно10–12 человек, завершающих загрузку и разгрузку материалов, а также машинные операции. Для эксплуатации автоматической линии нужно всего 3–5 человек, так как подача, разгрузка и другие процессы автоматизированы. Линия использует автоматическую транспортировку материалов.

Схема процессов на линиях по производству колесных дисков

Схема процессов на линиях по производству стальных колесных дисков зависит от листовой стали, используемой заказчиком. Эти линии используют листовую сталь, отрезанную на заданную длину поставщиком.

Эти линии используют листовую сталь, отрезанную на заданную длину поставщиком.

Мы разработаем оптимальную схему расположения производственных процессов и технологий машинной обработки в соответствии с потребностями заказчика. Производственные процессы, осуществляемые на линиях по производству колесных дисков для пассажирских автомобилей, грузовых автомобилей и сельскихозяйственной техники указаны в таблице ниже для ознакомления.

| Номер | Процесс | Изображение обрабатываемой детали |

Пассажирский автомобиль |

Грузовой автомобиль |

Сельскохозяйс- твенная техника |

| 1 | Подача листовой стали | √ | √ | √ | |

| 2 | Удаление заусенцев с обеих сторон | √ | √ | √ | |

| 3 | Ш тамповка маркировки | √ | √ | √ | |

| 4 | Гибка обода | √ | √ | √ | |

| 5 | Уплощение сварного стыка | Примечание 1, по желанию заказчика | √ | √ | |

| 6 | Стыковая сварка оплавлением на переменном токе | √ | √ | √ | |

| 7 | Удаление сварочного шлака | √ | √ | √ | |

| 8 | Прокатка сварного шва | √ | √ | √ | |

| 9 | Обрезка сварочного шлака с торцов | √ | √ | √ | |

| 10 | Охлаждение | √ | √ | √ | |

| 11 | Придание цилиндричности | √ | √ | √ | |

| 12 | Предварительная развальцовка | √ | √ | √ | |

| 13 | 1 -ое профилирование | √ | √ | √ | |

| 14 | 2 -ое профилирование | √ | √ | √ | |

| 15 | 3 -е профилирование | √ | √ | √ | |

| 16 | 4-ое профилирование рисунка, предохраняющего от скольжения | Примечание 2, нет необходимости | Примечание 2, нет необходимости | √ | |

| 17 | Закатка кромок | Примечание 3, по желанию заказчика | Примечание 3, по желанию заказчика | Примечание 3, по желанию заказчика | |

| 18 | Финальное расширение – калибровка | √ | √ | √ | |

| 19 | Пробивание отверстия для вентиля | √ | √ | √ | |

| 20 | Запрессовывание диска в обод | √ | √ | Примечание 4, нет необходимости | |

| 21 | Сварка диска и обода | √ | √ | Примечание 4, нет необходимости | |

| 22 | Соединение диска и обода болтами | Примечание 4, нет необходимости | Примечание 4, нет необходимости | √ |

**Примечания

#1. Обычно линии для производства колесных дисков для пассажирских автомобилей не нуждаются в узле для уплощения сварных швов. Однако, если оборудование используется для производства колесных дисков для малой строительной техники толщиной более 4мм, оно должно осуществлять процесс раскатки сварного стыка.

Обычно линии для производства колесных дисков для пассажирских автомобилей не нуждаются в узле для уплощения сварных швов. Однако, если оборудование используется для производства колесных дисков для малой строительной техники толщиной более 4мм, оно должно осуществлять процесс раскатки сварного стыка.

#2. Линии по производству колесных дисков для пассажирских автомобилей и грузовых автомобилей не требуют роликового профилирования листового металла для рисунков протектора, предохраняющего от скольжения и позволяющего увеличить трение между ободом и шиной.

#3. Закатка кромок представляет собой усовершенствованный процесс холодной прокатки, позволяющий получить ровные края колесных дисков без заусенцев. Узел закатки кромок комплектуется по желанию заказчика, основываясь на его требованиях к точности машинной обработки7

#4. Линии по производству ободов дисков для пассажирских автомобилей и грузовых автомобилей используются для соединения колесных ободов и колесных дисков посредством сварки, а линии по производству ободов дисков для сельскохозяйственной техники используются для соединения колесных ободов и колесных дисков посредством болтов.

Основное производственное оборудование

Наши линии по производству стальных колесных дисков включают различное оборудование для изготовления колес – машины для гибки колесных ободьев, машины для стыковой сварки оплавлением на переменном токе, машины для зачистки, прокатки и обрезки сварных швов, прессы для придания цилиндричности, горизонтальные развальцовочные машины, профилегибочные машины, горизонтальные машины для экспандирования, штамповочные прессы для пробивания отверстий для вентиля, запрессовочные машины, комбинированные сварочные машины, гидравлические системы, системы электроуправления и различную инструментальную оснастку.

Обод – это наиболее важная часть колеса, вот почему производство колесных ободьев играет решающую роль в производстве колес.Линии по производству колесных дисков Xiaoya используются для изготовления колес легковых автомобилей, грузовых автомобилей, автобусов, тракторов, сельскохозяйственных транспортных средств и инженерно-строительных машин. В соответствии с требованиями заказчиков мы разрабатываем и изготавливаем линии по производству стальных колесных дисков размером от 10 до 54 дюймов.

В соответствии с требованиями заказчиков мы разрабатываем и изготавливаем линии по производству стальных колесных дисков размером от 10 до 54 дюймов.

- 1. Лента из низкоуглеродистой стали, разрезанная на заданную длину, предоставляется заказчиком

2. Подача листовой стали

3. Удаление заусенцев с обеих сторон

4. Штамповка маркировки

5. Гибка обечайки

6. Расплющивание сварного стыка

7. Стыковая сварка оплавлением на переменном токе

8. Зачистка сварного шва

9. Прокатка сварного шва

10. Обрезка сварочного шлака с торцов

11. Охлаждение - 12. Придание цилиндричности

13. Предварительная развальцовка

14. 1-ое профилирование

15. 2-ое профилирование

2-ое профилирование

16. 3-е профилирование

17. 4-ое профилирование рисунка, предохраняющего от скольжения

18. Закатка кромок

19. Финальное расширение

20. Пробивание отверстия для вентиля

21. Запрессовывание диска в обод

22. Сварка диска и обода

23. Соединение диска и обода болтами

Машины для гибки колесных ободьев – это незаменимое оборудование использующееся перед сваркой колесного обода. Оно осуществляет формование обечайки из плоской стальной заготовки и используется в производстве колес легковых автомобилей, грузовых автомобилей, инженерно-строительных машин, сельскохозяйственных транспортных средств и так далее. Сначала осуществляется подача, удаление заусенцев и штамповка, затем листовая сталь поступает на стадию гибки обечайки.

Сначала осуществляется подача, удаление заусенцев и штамповка, затем листовая сталь поступает на стадию гибки обечайки.

Если толщина сварочного стыка превышает 4мм перед началом стыковой сварки оплавлением необходимо использовать плющильные станки для расплющивания стыка обода.

С. Зачистка, прокатка, обрезка сварочного шлака с торцов (процессы 8-10)После сварки на внутренней и внешней поверхности сварного шва образуется сварочный шлак. Специальное оборудование – машины для зачистки, прокатки и обрезки сварных швов – используется для зачистки шлака и выравнивания поверхности сварного шва.

Специальное оборудование – машины для зачистки, прокатки и обрезки сварных швов – используется для зачистки шлака и выравнивания поверхности сварного шва.

После обработки сварного шва, охлаждения и придания цилиндричности горизонтальные развальцовочные машины осуществляют расширение обечайки на конус с обоих торцов. Это облегчает последующий процесс профилирования.

E. Профилирование (14-17)Профилегибочные машины используются для симметричного и ассиметричного профилирования колесных ободьев легковых автомобилей, тракторов и инженерно-строительных машин.

Это оборудование используется для проведения с 1 по 4-й этап профилирования. 4-ое профилирование используется для создания рисунка, предохраняющего от скольжения на колесных дисках для тракторов и инженерно-строительных машин.

F. Закатка кромок, расширение (процессы 18-19)Горизонтальные машины для экспандирования позволяют увеличить размер колесных ободьев после завершения профилирования. Точное расширение и калибровка с использованием специальной инструментальной оснастки дает возможность производить колесные ободья нужного диаметра.

G. Тестирование газонепроницаемости, пробивание отверстий для вентиля (процесс 20)Тестирование газонепроницаемости проводится для гарантии качества сварки и уменьшения утечки воздуха. Пробивание отверстий для вентиля проводится после профилирования, это важный этап в производстве стальных колесных дисков. Для пробивания отверстий для вентиля на рабочей части обода используются соответствующие штампы. Штамповочные прессы для пробивания отверстий для вентиля осуществляют плоское прессование и пробивание отверстий в колесных ободьях для бескамерных шин.

Пробивание отверстий для вентиля проводится после профилирования, это важный этап в производстве стальных колесных дисков. Для пробивания отверстий для вентиля на рабочей части обода используются соответствующие штампы. Штамповочные прессы для пробивания отверстий для вентиля осуществляют плоское прессование и пробивание отверстий в колесных ободьях для бескамерных шин.

- Запрессовочные машины

- Запрессовывание диска в обод

Стальные колеса состоят из обода и диска. Колесо с шиной в сборе формирует воздухонепроницаемый элемент, воспринимающий вес транспортного средства и передающий силу. Колесные диски используются для соединения между ободом и ступицей колеса и передачи мощности от двигателя. Обычно колесные ободья и диски для легковых и грузовых автомобилей соединяются с помощью сварки, а крупные колесные ободья и диски для сельскохозяйственных транспортных средств соединяются с помощью болтов.

Рекомендующие продукцииПроизводство стальных колесных дисков Обработка штампов для стальных колес

Изготовление кованых дисков — пошаговое описание процесса

Загрузка… Кованый диск для автомобиля – это как качественная фирменная обувь для человека. А знаете, как происходит изготовление кованых дисков? Это довольно-таки энергоёмкий процесс, требующий больших затрат, но они того стоят. Колёсные диски бывают трёх видов: штампованные, литые и кованые. Штампованные чаще всего стальные, а литьё и ковку делают из алюминиевых сплавов.Современные кованые диски, на сегодняшний день соответствуют всем показателям безопасности, надёжности и привлекательности. Изготовление надёжного и современного, стильного и безопасного колесного диска дело не из простых.

Оставим процесс выплавки алюминия из глинозёма без внимания, и перейдём сразу к изготовлению заготовок для будущих кованых дисков. В промышленных масштабах чистый алюминий не производят, он всегда идёт с дополнительными присадками, придающими ему необходимые свойства.

Поступив на завод по производству дисков, алюминий снова отправляется на переплавку, туда же загружаются и дополнительные химические вещества, из сплава которых и будет состоять наш диск. Прежде всего, это магний, не много меди и марганца.

Готовые столбы-заготовки разрезаются на чурки высотой 40 см дисковой пилой в точности как на пилораме брёвна. Если всё в порядке с химическим составом сплава всей партии, химики дают добро на дальнейший производственный процесс. Алюминиевые пеньки изготовленные на прошлом этапе, разогревают в печи и отправляют на пресс.

Два гидроцилиндра создают давление в 10 тыс. тонн на 1 кв.см., превращая пеньки в блины с прочностью выше прочности стали. От такого чудовищного сжатия структура металла становится мелкозернистой и волокнистой.

После того как вся партия заготовок осажена, эти алюминиевые лепёшки снова отправляются в печь, а на прессе меняют штамп. После разогрева лепёшек, из них штампуют примерный профиль дисков, скорее похожих на кастрюлю, и снова отправляют в нагревательную печь. На прессе снова меняют штамп. Третья штамповка окончательно придаёт заготовкам необходимый профиль.

Будущие колёсные диски складывают в специальную корзину и отправляют в печь, где их держат в течение нескольких часов при температуре 515 градусов по Цельсию, затем их быстро опускают в воду, в результате металл становится мелкозернистым, а значит, его труднее сломать.

Таким вот образом диски закаливают трижды, после чего ещё подвергают искусственному старению, чтобы снять внутренние напряжения. Только теперь заготовки отправляются в цех для механической обработки, где они приобретут свой окончательный вид.

Дизайнер предприятия создаёт на компьютере образ и внешний вид будущего колеса, с учётом его эксплуатационных свойств, и максимально возможного уменьшения массы. Ведь если вес колеса уменьшить всего на 1 кг., на машину можно будет погрузить на 60 кг. больше полезного груза без потери скорости и расхода топлива.

Чертёж с размерами будущего кованого диска попадает к токарю. Здесь токарь ещё и программист. В его функцию входит правильный ввод программы в компьютер станка, а дальше машина всё сделает сама. В процессе механической обработки заготовка худеет в пять раз с 48 кг. до 9-10 кг. Так что в производстве дисков как в скульптуре – отсекается всё лишне.

В процессе обработки диск переходит от станка на станок 6 раз. Сначала вытачивается обод, а затем окна, далее высверливаются отверстия под крепёж, после чего диск ещё раз обтачивается изнутри и снаружи.

В процессе обработки применяется охлаждающая жидкость из воды и масла для регулировки температуры резцов и детали. В итоге примерно 40 кг алюминия с каждой заготовки идёт на повторную обработку. Вот почему кованые диски такие дорогие. На их изготовление тратится колоссальное количество энергии, времени и ресурсов, зато в итоге получаются диски исключительного качества.

Кстати, их качеству на заводе уделяют большое внимание, исследуя готовое изделие, и проводя различные опыты. Если вдруг выбранный образец не соответствует нужным требованиям, то бракуется вся партия. Ведь правильно подобранный колёсный диск может спасти вам жизнь!

Вот таким образом происходит изготовление кованых дисков. Этим, на первый взгляд, простым изделиям пришлось пройти через множество обработок, и тысячи километров, что бы на них вы проехали ещё не одну тысячу безопасных километров!

Для ремонта подвески автомобиля кто-то обращается в автосервис, а кто-то справляется своими силами. И там и там без специального инструмента не обойтись. Съемник шаровых опор — один из таких. Заказать и приобрести съемники, гидравлические выпресовщики, стяжки пружин и т. д. для себя и своей фирмы вы можете в компании «Фаворит-Инструмент». Доставка заказа осуществляется во все регионы России.

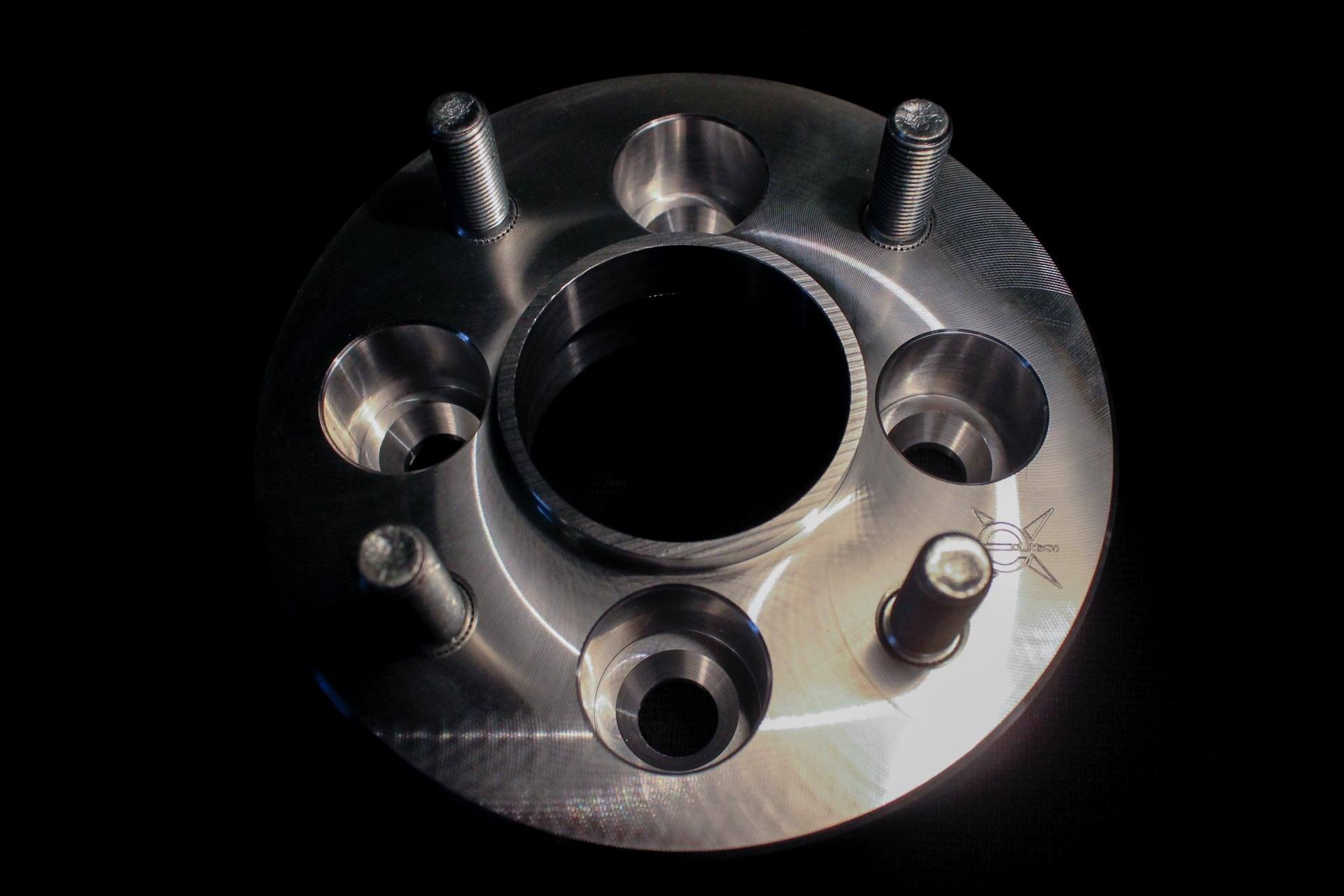

ПОХОЖИЕ СТАТЬИ:Производство колесных проставок и адаптеров

Помимо высококачественной продукции от премиальных европейских брендов, предлагаем вниманию наших покупателей колесные проставки и адаптеры (проставки для изменения сверловки) собственного производства. Как и всегда, первоочередное внимание уделяем качеству и надежности продукции, поэтому производство нашей продукции осуществляем на высокоточном современном оборудовании Siemens с ЧПУ, а качестве материала для изговления проставок используем только сертифицированный закаленный дюралюминиевый сплав Д16Т. Легкий вес, прочность и высокое сопротивление деформации в процессе эксплуатации –это те качества, которые делают Д16Т наиболее востребованным сплавом в авиационной, космической и судостроительной промышленности, а также гарантируют высокую надежность любой изготовленной из него продукции.

При производстве наших проставок мы не используем китайские комплектующие. В качестве комплектовочного крепежа применяем только высококачественную продукцию от проверенных производителей. Шпильки под запрессовку, в зависимости от конструкции проставок и пожеланий заказчика — производства российского предприятия” АО БелЗАН “( Белебеевский завод Автонормаль), General Motors, Arirang (Корея) и итальянской компании Bimecc, футорки и удлиненные шпильки — только Bimecc. Стоит отметить, что именно крепеж Bimecc использует при производстве своих проставок немецкая компания Hofmann, один из признанных мировых лидеров в производстве колесных проставок премиального уровня.

Ориентируемся как на опт, так и на розничные продажи, поэтому в числе прочего предлагаем изготовление колесных проставок и переходников по индивидуальным параметрам. Изготовление осуществляем в сжатые сроки и с учетом всех требований покупателя.

Комплектация проставок и адаптеров осуществляется шпильками М12х1,25, М12х1,5, М14х1,5 и футорками М14х1,5 и М14х1,25. Минимальная толщина – 15 мм при использовании шпилек М12х1,25, М12х1,5 и 20 мм шпилек М14х1,5 и футорок.

Розничные цены на продукцию в таблице. Цена указана за 4 проставки.

Оптовый прайс – лист высылается по запросу.

Наши цены

| модель | толщина мм. | цена с 4 на 4 | цена с 5 на 5 |

|---|---|---|---|

| Проставки с 4 на 4 и с 5 на 5,со сменой PCD и без | 15 | 7 690,00 p. | 7 990,00 p. |

| 20 | 7 990,00 p. | 8 190,00 p. | |

| 25 | 8 190,00 p. | 8 390,00 p. | |

| 30 | 8 390,00 p. | 8 790,00 p. | |

| 35 | 8 840,00 p. | 9 240,00 p. | |

| 40 | 9 870,00 p. | 10 270,00 p. | |

| 45 | 10 890,00 p. | 11 290,00 p. | |

| 50 | 12 020,00 p. | 12 420,00 p. | |

| 55 | 13 010,00 p. | 13 410,00 p. | |

| 60 | 13 950,00 p. | 14 350,00 p. | |

| 65 | 14 815,00 p. | 15 162,00 p. | |

| 70 | 15 575,00 p. | 15 975,00 p. | |

| 75 | 16 370,00 p. | 16 770,00 p. | |

| 80 | 17 210,00 p. | 17 610,00 p. | |

| Адаптеры (переходники) с 4 на 5 | 20 | 9 990,00 p. | |

| 25 | 10 590,00 p. | ||

| 30 | 11 190,00 p. | ||

Цены на проставки 4-4 и 5-5 указаны до PCD 5×120 (150 диаметр заготовки) и при комплектации шпилькам БелЗАН. Стоимость изготовления деталей из прутка большего диаметра согласовывается индивидуально. Комплектация шпильками или футорками Bimecc – плюс 1290 руб к стоимости комплекта.

Параметры, необходимые для заказа

Для изготовления проставок на заказ необходимы следующие параметры:

1 PCD (межболтовое расстояние) на автомобиле. Например, 4х98

2 DIA (диаметр центрального отверстия) ступицы автомобиля. Например, 58,6

3 Размер болтов или шпилек на автомобиле – М12 или М14. При переходе с 4 на 5 – уточнить, болты или шпильки и с каким шагом резьбы

4 PCD (межболтовое расстояние) колесного диска. Например, 5х114,3

5 DIA (диаметр центрального отверстия) колесного диска. Например, 67,1

6 Размер крепежных отверстий в диске – под М12 или под M14

7 Необходимая толщина проставки. Например, 20 мм

ОФОРМИТЬ ЗАКАЗ НА ИЗГОТОВЛЕНИЕ МОЖНО, ЗАПОЛНИВ ФОРМУ

Остались вопросы?

Тел. +7 495 762 02 50

Viber/WatsApp + 7 985 139 02 50

E-mail: [email protected]

Изготовление проставок и переходников на заказ осуществляется после внесения 50% предоплаты. Срок изготовления – 10-12 рабочих дней.

Процесс производства, материалы и конструкция колес из алюминиевого сплава — Материалы и технические ресурсы

- В этой статье кратко рассматриваются ключевые области, касающиеся процесса производства колес из алюминиевого сплава

- Узнайте о соображениях выбора материала колес из легкого сплава и вариантах процесса литья, а также о методах вторичной обработки

- Узнайте о наиболее популярных компонентах в составе легкосплавных дисков, некоторые из которых могут вас удивить.

Процесс производства дисков из алюминиевого сплава значительно улучшился с 1970-х годов.Из-за сложной конструкции колес литье стало доминирующим производственным процессом. Материал легкосплавных колес также претерпел изменения: сплавы автомобильных колес теперь содержат от 7 до 12% кремния и различное содержание магния в дополнение к алюминию, чтобы удовлетворить требования к свойствам литья металлических форм, устойчивости к коррозии и усталости.

История алюминиевых автомобильных колес

Первые легкосплавные автомобильные колеса из листового алюминия использовались в гоночных автомобилях Daimler-Benz и Auto-Union в 1930-х годах.В 1960-х годах компания Porsche начала серийное производство листовых колес, которые состояли из обода и ступицы. Первое крупносерийное производство листовых колес в Европе началось в 1979 году для автомобилей Daimler-Benz, предназначенных для США.

Благодаря дальнейшему развитию процесса производства колесных дисков и ступиц, производственные затраты были значительно сокращены, так что колеса из алюминиевого листа производились в больших количествах для BMW 5 серии с 1995 года.

Использование алюминиевых колес на легковых автомобилях. начали с моделей высшего класса или флагманов, чтобы придать им индивидуальный характер.

В основном литые в то время, они начали в 1970-х годах устанавливаться на заводе для серийных автомобилей.

В настоящее время колеса составляют около 15% от среднего содержания алюминия в легковых и легких грузовиках, и если основной мотивацией было моделирование с использованием в основном литых решений, требования по снижению веса привели к разработке более технического литья, но также кованого и сфабрикованные решения.

Эти компоненты, однако, обладают критическими функциями безопасности и должны соответствовать высоким стандартам проектирования, проектирования и изготовления.

Соображения по поводу конструкции / выбора материала

Жесткость

Конструктивная жесткость (зависит от конструкции) является основным значением, которое следует учитывать при проектировании алюминия. колеса, чтобы добиться, по крайней мере, того же поведения автомобиля, что и у эквивалентного стального колеса.Однако жесткость материала (модуль Юнга) очень мало зависит от сплава и состояния.

Статическое поведениеПредел текучести учитывается во избежание деформации при максимальных осевых усилиях (ускорения и торможение) и радиальных (плюс поворот). Случаи неправильного использования рассматриваются в отношении прочности на разрыв. Для проверки этого поведения также проводятся испытания текучести под давлением.

Усталостное поведениеЭто наиболее важный параметр для определения размеров.При проектировании систематически используется программное обеспечение методом конечных элементов. Учитываются эксплуатационные напряжения, в том числе многоосные напряжения последнего времени. Для проверки этих расчетов используются испытания на изгиб и качение обода.

Устойчивость к ударамВ основном, но не только, связана с кривыми напряжения / деформации при больших перемещениях. Теперь начинают моделировать аварийность. Однако испытания на удар систематически проверяют устойчивость к случайным столкновениям, таким как удары по тротуару.

ОхлаждениеКолесо любого типа (литое, кованое, полосовое, смешанное, кованое литье и т. Д.) Отводит тепло быстрее, чем сталь. Кроме того, алюминиевые колеса действуют как очень эффективный радиатор. Это приводит к значительному повышению эффективности торможения и снижению риска перегрева шин.

Стиль — снижение весаСнижение неподрессоренной массы автомобилей является ключевым приоритетом. Придется пойти на компромисс, если требования к стилю диктуют разные технологии производства.

Габаритные размерыИдеальный баланс масс — ключевой параметр, позволяющий избежать значительных вибраций. В результате обрабатываются литые и кованые диски. Легкость также снижает вибрацию колес из алюминиевого листа.

КоррозияЛитые и кованые диски окрашиваются или покрываются лаком после химической обработки. Ленточные диски полируются и покрываются лаком или также окрашиваются. Даже на непокрытом железо / алюминиевом диске или на стыке ступицы не было замечено значительной коррозии.

Производство

В процессе производства колес преобладает алюминий.Уровень проникновения алюминия в колеса в европейских автомобилях в 2000 г. составлял от 30 до 35%, по сравнению с более чем 50% в США и Японии. Это составляет более 14% от среднего содержания алюминия в автомобиле и, как ожидается, будет быстро расти (прогнозируется 45% в 2005 году и 70% в 2010 году). В США передел алюминия в колесах произошел в 1999 году:

82% литое, 11% кованое (включая все автомобили), 4% лист и 3% лист.

В Европе доля литья несколько выше (более 85%) из-за меньшего количества кованых колес для грузовых автомобилей (в том числе легких).Однако многие разработки направлены на снижение веса нынешних алюминиевых колес без полного ущерба для стиля. С этой целью действительно привлекательный компромисс мог бы заключаться в литых центральных дисках (или кованных, если они конкурируют), собранных (в основном сваркой) на экструдированных или ламинированных ободах.

Процессы литья

Среди алюминиевых колес литые диски составляют более 80%. Европа, 85% в США для легковых и легких грузовиков и 93% в Японии.

Их основные преимущества по сравнению со стальными или другими алюминиевыми дисками:

- Высокая универсальность стиля

- Вес (равный или меньший, чем у стали без стилизации)

- Точность размеров (распределение массы)

- Возможность вторичного использования

- Статический и динамическое поведение

Основные процессы литья колес:

Редко используются следующие процессы:

- Литье под давлением

- Литье-ковка (Cobapress)

- Тиксолитье

Обработка после литья

После литья колеса (a) 100% проходят рентгеновский контроль , а затем, в конечном итоге, подвергаются термообработке перед механической обработкой.За этим этапом следует проверка герметичности перед сверлением клапанов и отверстий под гайки.

После косметического осмотра колеса затем (b) окрашивают или покрывают лаком , эта операция включает предварительную обработку (обезжиривание, фосфатирование и / или хроматирование…). 3D контроль размеров (c) , проверка динамической балансировки, (d) изгиб и усталость обода при качении , а также (e) испытания на удар выполняются статистически.

Ковка

Кованые алюминиевые колеса представляют собой цельные колеса, изготовленные из цельного куска металла путем горячей штамповки, горячего или холодного прядения и механической обработки.Процесс ковки обеспечивает гибкость конструкции стилизованного диска, подобного литым колесам.

Стандартными используемыми сплавами являются деформируемые термически обрабатываемые сплавы:

Производственный процесс обеспечивает максимальное пространство для тормозных суппортов в сочетании с жесткими допусками по размерам, малым весом и высокой прочностью и ударной вязкостью.

Ковка выравнивает структуру зерен по направлению течения материала, тем самым позволяя максимально использовать прочностные и ударные свойства сплава.В результате кованые диски более устойчивы к повреждениям и б / р при неправильном использовании.

Что касается отливок, кованые материалы демонстрируют на определенно более высокое сопротивление усталости из-за отсутствия пор и из-за мелкой однородной микроструктуры. В то время как литые колеса работают в соответствии с теми же характеристиками нагрузки и износостойкости, что и кованые, последние более устойчивы к перегрузкам, которые могут возникнуть в спортивных автомобилях.

Кроме того, плотная деформированная микроструктура позволяет производить алмазную обработку и полировку декоративных поверхностей ступиц с высоким глянцем.

Традиционная концепция ковки колеса включала несколько операций ковки, черновую обработку, разделение, токарную обработку, термообработку, окончательную обработку и множество дополнительных операций чистовой обработки, в зависимости от требований конструкции. В результате стиль преобладает в весе, а затраты значительны. С другой стороны, если главными целями являются низкий вес и низкая стоимость, то ограничения стиля должны диктоваться производственными технологиями. Следуя этим аргументам, была разработана производственная концепция «Light Forged Wheel» (Otto-Fuchs Metallwerke), и эти колеса используются Audi, BMW, DaimlerChrysler, Jaguar и Volkswagen.С 1995 года было произведено несколько миллионов таких кругов со следующими этапами:

- Одностадийная ковка, чеканка, прошивка

- Токарная обработка (горячее прядение)

- Термическая обработка и старение на растворе

- Механическая обработка, сверление, удаление заусенцев ( опционально алмазное точение)

- травление и покраска.

Двухкомпонентный процесс обработки листового металла

- Полоса листового металла, отрезанная до необходимой длины, превращается в круглую, концы которой свариваются встык с помощью аппарата для сварки давлением.После удаления сварного шва кромкам придают форму в ходе ряда операций прокатки.

- Ступица колеса формируется в несколько этапов на трансферном прессе с использованием процесса глубокой вытяжки или штампуется на кузнечно-штамповочном станке.

- Присоединение обода к ступице выполняется с помощью процесса импульсной сварки MIG. После соединения колеса подвергаются обработке поверхности, то есть предварительной обработке для получения конверсионного покрытия с последующим нанесением покрытия методом погружения.

Материалы

Используемые сплавы должны отвечать ряду иногда противоречащих друг другу требований:

- Хорошие литейные свойства (литье, подверженность горячему разрыву и усадка)

- Способность противостоять физическим воздействиям (удлинение и ударная вязкость)

- Коррозионная стойкость (нормальная и соленая атмосфера)

- Усталостная прочность

Эти требования привели к широкому использованию доэвтектических первичных сплавов Al-Si с содержанием кремния от 7 до 12%, с различным содержанием магния (прочность компромисс удлинения), низкие концентрации железа и незначительные примеси.

В моделях US и Japan используется исключительно термообработанный сплав AlSi7Mg0.3 T6.

В Европа доля колес с термообработкой увеличивается, но все еще далеко от 100%; для них предпочтителен тот же первичный сплав AlSi7Mg0.3.

Колеса без термообработки отливаются либо из AlSi7Mg0.3 , в основном из France , либо из AlSi11Mg , с меньшим содержанием магния, в основном в Германии и Италии; этот сплав менее благоприятен с точки зрения предела выносливости, но имеет лучшую литейную способность и другие характеристики усадки.Однако он не подходит для термообработки колес.

Статические и усталостные характеристики были измерены на типичных образцах постоянной формы (P.M.) для первичного сплава AlSi7Mg в состоянии T6 и с различным содержанием Mg. В каждом случае модификатор был Na. Результаты ясно показывают, что сплав AlSi7Mg0.3 предлагает наилучший компромисс между усталостной прочностью и удлинением. Те же исследования были проведены с разным содержанием кремния. Они ясно продемонстрировали, что увеличение содержания Si также отрицательно сказывается на пластичности, особенно при низких скоростях затвердевания (толстые ступицы).Тем не менее, сплавы с 9-11% Si по-прежнему приемлемы, если требуется лучшая литейная способность.

Увеличение содержания магния явно не улучшает усталостную прочность, но значительно снижает относительное удлинение.

(см. Выше): Пределы выносливости для испытательных образцов вращающейся изгибаемой постоянной формы (P.M.) были измерены для модифицированного натрием термообработанного AlSi7Mg0.3. Микрографические изображения и результаты на найденных образцах макс. размер пор является параметром, наиболее тесно связанным с усталостью.

Влияние содержания магния на прочность:

Предел прочности на разрыв и предел текучести изменяются параллельно с увеличением содержания магния в диапазоне от 0 до 0.3%.

Влияние содержания Mg на пластичность:

Относительное удлинение обратно пропорционально пределу прочности на разрыв и пределу текучести, что однозначно доказывает превосходство модификации Sb.

Влияние содержания магния на усталость:

Содержание магния значительно увеличивает усталостную прочность, а сплавы AlSi7MgSb демонстрируют более высокие значения, чем заводские сменные диски AlSi11MgSr

Это случается со всеми нами. Вы неправильно оцениваете бордюр при параллельной парковке, скользите по черному льду, проезжаете выбоину размером с каньон, сталкиваетесь с невидимым препятствием в темноте или терпите подобную дорожную катастрофу.Какой бы ни была причина, вы поцарапали или поцарапали одно из колес. Такие повреждения не только выглядят некрасиво, они могут сделать ваш автомобиль неприятным и даже небезопасным для управления автомобилем. Но прежде чем вы заплатите высокую дилерскую цену за замену, ознакомьтесь с нашими восстановленными и точными копиями колес. Они точно такие же, как и оригинальные, изготовлены из того же материала, изготовлены в том же стиле и отделке, но стоят намного дешевле.

Несомненно, поврежденное колесо ухудшит внешний вид вашего автомобиля, но, что более важно, поврежденное колесо может представлять угрозу безопасности.Он может не удерживать воздух, он может не отслеживать должным образом, это может отрицательно сказаться на управляемости и может вызвать раздражающую вибрацию, которая также может привести к преждевременному износу деталей подвески и трансмиссии. У нас есть модернизированные стальные и легкосплавные диски, а также копии всех популярных заводских размеров, дизайна и отделки, которые не только вернут вашему автомобилю великолепный внешний вид, но и обеспечат вашу безопасность и безопасность ваших пассажиров.

Все наши восстановленные колеса тщательно проверяются, чтобы убедиться, что они подлежат ремонту перед восстановлением.В процессе восстановления эти колеса возвращаются в новое состояние, а их целостность подтверждается выборочными испытаниями колес на радиальную и вращательную усталость, а также на боковые удары. Они соответствуют или превосходят все стандарты испытаний и безопасности и не уступают по характеристикам новым колесам. Вы можете с полной уверенностью установить эти колеса на свой автомобиль. Они будут работать и будут неотличимы от оригинального оборудования во всех отношениях, кроме покупной цены, которая оставляет больше денег в вашем кошельке.

Наши реплики колес — это совершенно новые версии колес оригинального оборудования, изготовленные таким образом, чтобы выглядеть и работать так же, как оригинальные, и соответствовать или превосходить все стандарты испытаний и безопасности, только без высокой цены оригинального оборудования.Эти колеса совместимы с заводскими центральными колпачками и гайками, и если вы заменяете только одну, они будут неотличимы от других колес. Если вы хотите обновить оригинальные стальные диски или легкосплавные диски базовой модели, эти диски также являются недорогой альтернативой неоригинальным колесам. Производственный процесс на каждом заводе периодически проверяется на предмет контроля качества, и все заводы имеют сертификаты ISO.

Помимо сменных колес для легковых и грузовых автомобилей последних моделей, мы также предлагаем большой выбор реплик легкосплавных и стальных колес для классических и маслкаров.Колеса Super Sport, Rally, Honeycomb, Turbine и другие запоминающиеся модели, которые производились на заводе в ту эпоху, были культовыми. У нас есть подлинные репродукции оригиналов в размерах, с полированной, хромированной или окрашенной отделкой, верные до мельчайших деталей. Эти колеса могут стать завершающим штрихом к точной реставрации, в которой первостепенное значение имеет оригинальность, или добавить вневременной привлекательности любой поездке.

Мы — ваш универсальный магазин, чтобы вернуть ваш автомобиль в дорогу после поломки колеса, потому что наряду с нашими колесами мы также предлагаем индивидуальные и заменяемые колеса. колпаки на колеса, центральные крышки, гайки, колесные замки и Датчики TPMS.С нашими колесными колпаками и центральными крышками вы можете восстановить внешний вид или обновить его до нового вида, а наши колесные проушины являются идеальной заменой поцарапанным и корродированным оригиналам. Установите набор колесных замков, и вы можете убедиться, что эти красивые колеса остаются прикрепленными к вашему автомобилю, а установка новых датчиков TPMS — правильный путь при установке новых колес.

Процесс производства RIM: шаг за шагом

Процесс производства RIM: шаг за шагом

Отправлено

RIM, или реактивное литье под давлением, было разработано в конце 1960-х годов.Со временем технология развивалась вместе с самим производственным процессом RIM, что позволило Osborne Industries использовать многочисленные и уникальные преимущества и возможности RIM для широкого спектра продуктов. RIM производит детали из термореактивной пластмассы, нагнетая жидкие полимеры с низкой вязкостью в конструкционную форму. Жидкий материал принимает форму формы и после химической реакции образует торцевую часть. RIM — очень экономичный процесс для небольших объемов производства и крупных деталей.Он также предоставляет производителям и дизайнерам больше творческих возможностей и проектов, поскольку позволяет легко формировать тонкие и толстые стены в одной и той же детали. Ниже мы рассмотрим многоступенчатый процесс изготовления RIM.Этапы производственного процесса RIM

1. Кондиционирование

Чтобы начать процесс RIM, два или более типов жидких смол (обычно полиол и изоцианат) заливаются в отдельные резервуары для хранения. Резервуары оснащены механизмами контроля температуры и подачи.Именно здесь пластмассы доводятся до нужных температур, давления и силы тяжести. После надлежащего кондиционирования пластмассы готовы к впрыскиванию в форму.

2. Впрыск

Перед тем, как две жидкости будут впрыснуты в форму, дозирующее устройство переключается на более высокое давление нагнетания. Жидкий пластик впрыскивается с помощью специального клапана, называемого смесительной головкой, который обеспечивает полное смешивание двух жидкостей и вызывает химическую реакцию при заполнении формы жидким материалом, например полиуретаном или pDCPD (полидициклопентадиеном).Форма заполняется быстро, в зависимости от типа используемой смолы.

3. Охлаждение / усадка

После того, как форма заполнена, свежесформованной детали дают возможность отвердеть в форме в течение короткого времени. В процессе формования деталь немного усадится. Это совершенно нормально. Кроме нескольких минут охлаждения, для этой детали не требуется никакого дополнительного отверждения. Он сразу готов к использованию или последующей обработке, если это необходимо.

Преимущества реактивного литья под давлением

Процесс RIM используется в широком спектре отраслей, таких как автомобилестроение для изготовления бамперов, электрика для панелей корпуса, а также технология для компьютерного и телекоммуникационного оборудования.Реакционное литье под давлением дает ряд преимуществ, в том числе:

- Экстремальная термостойкость

- Подходит для широкого диапазона термореактивных материалов

- Более экономично для больших деталей, чем литье под давлением

- Различная толщина стенки

- Более дешевый инструмент по сравнению с литьем под давлением

- Меньшие трудозатраты по сравнению с литьем смолы

- Низкое энергопотребление

Хотите узнать больше о термореактивном пластике и термореактивном пластике? Не стесняйтесь обращаться к экспертам Osborne Industries или выбрать тему ниже!

Custom Wheels and Rims by Blaque Diamond

О дисках BD

В Black Diamond мы гордимся созданием качественных нестандартных колес, которые выделяются среди остальных.Наши уникальные конструкции разрабатываются и производятся в соответствии со строгими стандартами, которых мы придерживаемся. Наши изготовленные на заказ обода проходят строгие методы тестирования, чтобы убедиться, что каждое колесо не только соответствует требованиям, но и превосходит требования нашей строгой службы контроля качества.

Качество не идет на компромисс!

Основная стратегическая цель нашей компании — предоставлять колеса самого высокого качества и обеспечивать высочайшее качество обслуживания клиентов. Мы обучаем всю нашу команду стремиться к построению прочных отношений с нашими клиентами и нашими дилерами.Наш бренд известен во всем мире благодаря постоянному превышению наших целей и задач по обслуживанию клиентов. Мы с гордостью можем сказать, что находимся в более чем 20 странах мира. Мы ценим членов нашей команды, постоянно обучаем и мотивируем их выходить за рамки ожиданий клиентов. Они являются центром нашей компании, и мы осознаем их приверженность нашим брендам.

Производство