Технология производства эмульсии ПВХ предприятиями со всего мира

Производство ПВХ – это массовое крупнотоннажное производство.

Технология производства ПВХ делится на два основных вида — технологоя эмульсионного ПВХ и технология суспензионного ПВХ. Каждая из них предназначено для выпуска поливинилхлорида соответствующих марок.

Эмульсия ПВХ – это смола, произведенная методом эмульсионной полимеризации, и которая характеризуется широким ММР (молекулярно-массовым широким распределением), высоким водопоглощением и содержанием примесей.

К 2020-му году объем спроса на эмульсионный ПВХ на российском рынке превысит 200 тыс.тонн. Желающих удовлетворить этот спрос нет.

К 2020 году можно ожидать объем потребления Э-ПВХ на уровне 200-220 тыс.тонн. Данный уровень потребления предполагает среднегодовые темпы прироста на уровне 10%. Прирост объемов потребления Э-ПВХ будет обеспечиваться, прежде всего, за счет роста спроса на линолеум, замещения импорта и роста объемов потребления виниловых обоев, а также различных групп уплотнителей и герметиков.

Не смотря на значительные потребности внутреннего рынка нефтехимикам данное производство не интересно. На сегодняшний день не анонсируется ни одного проекта по созданию нового производства Э-ПВХ. В том числе не анонсируется и значительных реконструкционных проектов по обновлению производственных линий Идея такого производства оценивается лишь компанией Solvay. Речь идет лишь об установке мощностью 30 тыс.тонн в год. Размещаться производство будет в Нижегородской области. Скорее всего, этот проект целиком ориентирован на обслуживание потребностей «Таркетт». Поэтому можно предполагать, что российский рынок эмульсионного ПВХ будет полностью импортозавизимым.

Почему же нефтехимические компании равнодушны к этому рынку?

Существующие мощности простаивают

В России производством Е-ПВХ занимаются три предприятия ОАО «ХИМПРОМ» (Волгоград), ООО «УСОЛЬЕХИМПРОМ» (Иркутская область), ОАО НАК «АЗОТ» (Тульская область). Совокупные производственные мощности всех предприятий – 73 тыс. тонн продукции в год. Производство Э-ПВХ запущено на всех предприятиях в 60-ых годах прошлого века, и на сегодняшний день является абсолютно устаревшим.

тонн продукции в год. Производство Э-ПВХ запущено на всех предприятиях в 60-ых годах прошлого века, и на сегодняшний день является абсолютно устаревшим.

Отечественное производство Э-ПВХ характеризуется крайне ограниченным марочным ассортиментом. Производство микросуспензионных смол в России вовсе отсутствует.

Объемы производства постоянно снижаются. Уровень загрузки производственных мощностей по предприятиям колеблется от 50% до 70% от номинальных. Причины неполной загрузки, в условиях высокого спроса на продукцию: низкое качество продукции и, соответственно, проблемы со сбытом, а так же физическое устаревание оборудования, усложняющее увеличение объемов производства.

Производить С-ПВХ выгодней

Главной причиной отсутствия интереса нефтехимических компаний к производству эмульсионного ПВХ следует считать опережающие темпы роста спроса на суспензионный ПВХ, производство которого требуют примерно тех же ресурсов, но при этом объем рынка С-ПВХ в 7,5 раз больше, а темпы роста значительно выше.

Незначительные объемы рынка

Потребление эмульсионного ПВХ в России является относительно небольшим и однобоким. Производство многих видов продукции из Э-ПВХ либо развито очень слабо, либо отсутствует вовсе. Производство Э-ПВХ в России изначально было ориентировано на изготовление линолеума. Другие сферы переработки Э-ПВХ в России сложно назвать крупнотоннажными. Только в 2005 году в России открылись первые крупные производства виниловых обоев. Другие области переработки Э-ПВХ – производство уплотнителей, герметиков, другой продукции, изготавливаемой методом промазывания, заливки или окунания, — являются в России неразвитыми. Одной из основных причин подобной ситуации является отсутствие сырьевой базы.

Таким образом, в настоящее время наблюдается ситуация «порочного круга». Производство изделий из Э-ПВХ не развито потому, что отсутствует сырьевая база. Нефтехимикам данное производство не интересно потому, что нет потребительского спроса.

Производство эмульсионного ПВХ актуально уже сейчас

Анализ причин отсутствия интереса к производству эмульсионного ПВХ позволяет сделать выводы о том, что данное направление может являться инвестиционно привлекательным. При этом, делать шаги в этом направлении нужно уже сейчас.

Неразвитость перерабатывающего сектора обусловлена отсутствием сырьевой базы. Появление на рынке внутреннего предложения способно разом пробудить к жизни не только сотни перерабатывающих производств, но и целые отрасли.

Импортозамещение виниловых обоев

Во-первых, потенциал спроса на Э-ПВХ связан со значительными возможностями импортозамещения виниловых обоев отечественным производством, а так же с переходом производителей виниловых обоев расположенных в России на закупки ПВХ-Е. Однако, в этом сегменте значительным ограничителем роста объемов переработки выступает отсутствие в России свободных объемов качественного ПВХ-Е российского производства. Это существенно ограничивает как выгоду от развития собственного производства виниловых обоев в России с целью импортозамещения, так и от импорта производителями ПВХ-Е в первичной форме. Тем не менее, мы прогнозируем значительный рост объемов переработки в этом сегменте. Причем рост скорее придется на период, начиная с 2007 года. В настоящее время, не смотря на зависимость российского рынка от импортных поставок, спрос на виниловые обои растет на 25-30% в год. Это при том, что сдерживающим фактором является отсутствие внутреннего предложения.

Однако, в этом сегменте значительным ограничителем роста объемов переработки выступает отсутствие в России свободных объемов качественного ПВХ-Е российского производства. Это существенно ограничивает как выгоду от развития собственного производства виниловых обоев в России с целью импортозамещения, так и от импорта производителями ПВХ-Е в первичной форме. Тем не менее, мы прогнозируем значительный рост объемов переработки в этом сегменте. Причем рост скорее придется на период, начиная с 2007 года. В настоящее время, не смотря на зависимость российского рынка от импортных поставок, спрос на виниловые обои растет на 25-30% в год. Это при том, что сдерживающим фактором является отсутствие внутреннего предложения.

Развитие производств уплотнителей, прокладок

В передовых странах на долю прочей продукции (уплотнители, прокладки, сепараторы) приходится до 25% всего потребления ПВХ-Е. В России она составляет всего чуть более 5%. В перспективе этот сегмент будет расти.

В-третьих, динамично развивается ключевой направление переработки эмульсионного ПВХ – производство линолеума. Высокие темпы роста сохранятся в данной отрасли еще очень многие годы. Огромный потенциал для российского рынка лежит в освоении производства полукоммерческого и коммерческого линолеума.

Таким образом, даже в условиях отсутствия внутренней сырьевой базы спрос на Э-ПВХ будет расти значительными темпами. Как говорилось в начале статьи, к 2020 году спрос на Э-ПВХ составит 220 тыс. тонн. Конечно, в этих условиях желающих организовать производство данного полимера будет предостаточно. Скорее всего, ими будут все действующие производители как суспензионного, так и эмульсионного ПВХ. Скорее всего, задумаются о возможности данного производства они тоже одновременно. В выгодном положении окажется тот, кто первым организует производство Э-ПВХ. А актуальным производство данного вида сырья, в принципе, является уже сейчас. Стоит полагать, что при выводе на рынок современного производства Э-ПВХ, оно тут же заместит тот объем, который покрывается действующими производствами. Плюс к этому стоит рассчитывать на значительный объем новых производителей, которые выйдут на рынок, ориентируясь на новое сырье.

тонн. Конечно, в этих условиях желающих организовать производство данного полимера будет предостаточно. Скорее всего, ими будут все действующие производители как суспензионного, так и эмульсионного ПВХ. Скорее всего, задумаются о возможности данного производства они тоже одновременно. В выгодном положении окажется тот, кто первым организует производство Э-ПВХ. А актуальным производство данного вида сырья, в принципе, является уже сейчас. Стоит полагать, что при выводе на рынок современного производства Э-ПВХ, оно тут же заместит тот объем, который покрывается действующими производствами. Плюс к этому стоит рассчитывать на значительный объем новых производителей, которые выйдут на рынок, ориентируясь на новое сырье.

При планировании производства стратегически важным решением является определение марочной структуры будущего производства. Она должна быть более диверсифицированной, нежели у действующих производителей. В будущем спрос на Э-ПВХ будет формироваться не только производителями линолеума, но и производителями виниловых обоев, уплотнителей, искож.

О неудовлетоворенности российского спроса на Э-ПВХ свидетельствует постоянный рост импортных поставок. Объемы совокупного импорта эмульсионного и микросуспензионного ПВХ из года в год стабильно растут (в среднем порядка 25% или 6 тыс. тонн в год). В 2005 году объем импорта достиг 35,3 тыс. тонн, или 53,4% от потребляемого в России.

Справка

Мировое потребление эмульсионного ПВХ на сегодняшний день составляет 2,1 млн. тонн. До 2009 года производственные мощности по производству эмульсионного ПВХ увеличатся на 300 тыс. тонн.

Основным сегментом потребления ПВХ-Е на мировом рынке являются производители линолеума. На них приходится порядка 35%. Ни производство искусственных кож приходится 25%. Производители виниловых обоев занимают 15% рынка. Остальное приходится на производство уплотнителей, сепараторов, герметиков и пр.

Объявления о покупке и продаже оборудования можно посмотреть на

Обсудить достоинства марок полимеров и их свойства можно на

Зарегистрировать свою компанию в Каталоге предприятий

экологические аспекты современного производства ПВХ

В 2014 г. в коммерческую эксплуатацию будет запущен новый комплекс по производству поливинилхлорида (ПВХ) совместного российско-бельгийского предприятия «РусВинил» (ООО), строительство которого реализуется в Нижегородской области (г. Кстово). Годовые мощности предприятия составят 300 тыс. т суспензионной и 30 тыс. т эмульсионной смолы первоклассного качества. Новый завод по производству ПВХ будет работать по технологии компании Solvay, являющейся одним из мировых лидеров в данной области. Применяемая технология, помимо высокой производительности, обеспечит энергоэффективность и, что еще более важно, экологичность и безопасность производственного процесса в соответствии с природоохранными требованиями российского законодательства и мировыми стандартами.

в коммерческую эксплуатацию будет запущен новый комплекс по производству поливинилхлорида (ПВХ) совместного российско-бельгийского предприятия «РусВинил» (ООО), строительство которого реализуется в Нижегородской области (г. Кстово). Годовые мощности предприятия составят 300 тыс. т суспензионной и 30 тыс. т эмульсионной смолы первоклассного качества. Новый завод по производству ПВХ будет работать по технологии компании Solvay, являющейся одним из мировых лидеров в данной области. Применяемая технология, помимо высокой производительности, обеспечит энергоэффективность и, что еще более важно, экологичность и безопасность производственного процесса в соответствии с природоохранными требованиями российского законодательства и мировыми стандартами.

Современные мощности по производству ПВХ в Нижегородской области призваны заменить старое, исчерпавшее ресурс безопасной работы производство завода «Капролактам», которое весной 2013 г. было выведено из эксплуатации. Новые заводы лучше старых. .. Это очевидный факт, особенно на фоне возрастающего с каждым годом интереса общественности к вопросам защиты окружающей среды и минимизации воздействия промышленных объектов на окружающую среду. ООО «РусВинил» в этом контексте является хорошим примером так называемой экологизации производства. Это совместное предприятие СИБУРа и SolVin использует новейшее технологическое оборудование, передовые технологии и уникальную рецептуру, исключающую применение в производстве таких веществ, как асбест, ртуть или свинец. Интегрированность и автоматизация производственных процессов предусматривает многоуровневые системы безопасности в каждой производственной зоне, а ноу-хау позволяют достигать эффекта ресурсо- и энергосбережения и максимально снижать объем выбросов и промышленных вод благодаря возвращению их в производственный цикл.

.. Это очевидный факт, особенно на фоне возрастающего с каждым годом интереса общественности к вопросам защиты окружающей среды и минимизации воздействия промышленных объектов на окружающую среду. ООО «РусВинил» в этом контексте является хорошим примером так называемой экологизации производства. Это совместное предприятие СИБУРа и SolVin использует новейшее технологическое оборудование, передовые технологии и уникальную рецептуру, исключающую применение в производстве таких веществ, как асбест, ртуть или свинец. Интегрированность и автоматизация производственных процессов предусматривает многоуровневые системы безопасности в каждой производственной зоне, а ноу-хау позволяют достигать эффекта ресурсо- и энергосбережения и максимально снижать объем выбросов и промышленных вод благодаря возвращению их в производственный цикл.

Более детальную картину можно составить, рассмотрев процесс в каждой производственной зоне, которых на ООО «РусВинил», как на другом аналогичном производстве, будет три: электролиз, производство винилхлорида мономера (ВХМ) и производство ПВХ. Производственный цикл упрощенно изображен на блок-схеме.

Производственный цикл упрощенно изображен на блок-схеме.

Мембранный электролиз

Первым этапом в производстве ПВХ является электролиз, в процессе которого из раствора обычной каменной соли получают хлор — основное сырье для производства ВХМ. Попутными продуктами электролиза являются каустическая сода и водород.

На сегодняшний день в мире конкурентно существуют три основных электрохимических способа производства хлора, каустика и водорода: ртутный, диафрагменный и мембранный. При проектировании производства компанией ООО «РусВинил» бышо отдано предпочтение самой современной технологии — мембранному электролизу, как наиболее экологичному, безопасному и энергоэффективному (см. таблицу). Даная технология позволяет исключить опасную эмиссию в окружающую среду как ртути, так и канцерогенного асбеста, применяемого в качестве материала диафрагмы электролизера. Кроме того, применение более современных материалов при изготовлении электродов и мембран существенно сокращает энергозатраты на электролиз. Экономия энергии в среднем составляет порядка 28 %.

Экономия энергии в среднем составляет порядка 28 %.

Прочими преимуществами технологии мембранного электролиза является крайне низкая взрывоопасность, так как мембраны прекрасно разделяют водород и хлор; высокая степень чистоты каустической соды благодаря исключению возможности смешивания конечного продукта с рассолом или выбросами ртути.

Общая производительность шести устанавливаемых на ООО «РусВинил» электролизеров составит порядка 205 тыс. т/год хлора (100 % Cn) и 225 тыс. т/год каустической соды (100 % NaOH).

Каустик, представляющий собой ценный товарный продукт, широко востребованный целлюлозно-бумажной, нефтехимической, текстильной и алюминиевой отраслями, будет отправляться потребителям в виде 50 %-го водного раствора. Водород же выводится на следующий этап — производство ВХМ, где будет использоваться в качестве топлива в смеси с природным газом в печах пиролиза.

Неоспоримым преимуществом технологии является то, что произведенный хлор сразу подается на следующий участок производства, исключая тем самым риски, связанные с его хранением или же транспортировкой.

Отдельно следует упомянуть, что технология, используемая на ООО «РусВинил» в процессе электролиза, предусматривает рецикловую схему, позволяющую уменьшить количество сточных вод. Это стало возможным благодаря установке, в которой жидкие стоки подвергаются многоступенчатому окислению и очистке от органических соединений, преобразуясь в результате в обычную соленую воду, которая вновь отправляется на стадию приготовления рассола для электролиза. А также 98 %-я серная кислота, используемая для сушки влажного хлора, проходит стадии концентрирования и регенерации, и водный поток возвращается в технологический процесс для повторного использования.

Твердые отходы производства, которые образуются в технологическом процессе электролиза, содержащие только нерастворимый остаток поваренной соли, а также сульфаты, карбонаты кальция и магния, будут отправляться на переработку специализированным организациям.

Производство ВХМ

На этом участке находятся установки, на которых проходят три главные стадии — прямое хлорирование этилена, оксихлорирование и пиролиз.

Первым этапом получения ВХМ является прямое хлорирование дихлорэтана (ДХЭ). Затем ДХЭ проходит стадию разложения на ВХМ и хлороводород (HCl) в печах пиролиза. Полученный в процессе пиролиза HCl повторно используется на стадии оксихлорирования, где, вступая в реакцию с чистым кислородом и этиленом, преобразуется в ДХЭ.

Неоспоримым преимуществом данной технологии является применение в процессе специально разработанного катализатора, благодаря которому существенно снижается синтез побочных продуктов, а также использование в качестве окислителя чистого кислорода, что предотвращает в нашем случае выбросы в атмосферу, которые образуются тогда, когда на производствах в качестве источника кислорода используется воздух.

Процесс термического разложения, который будет применяться в составе комплекса для получения ВХМ, характеризуется высокой технологичностью, применением эффективных схем автоматического управления и регулирования технологических процессов, что позволяет в том числе снизить потребление природного газа, уменьшить образование кокса и увеличить период эксплуатации между чистками (коксоудалением) печей. Тепловая энергия, образующаяся в технологическом процессе получения ВХМ, утилизируется с получением пара, который затем используется в технологической цепочке, обеспечивая тем самым снижение выбросов СО2 в атмосферу.

Тепловая энергия, образующаяся в технологическом процессе получения ВХМ, утилизируется с получением пара, который затем используется в технологической цепочке, обеспечивая тем самым снижение выбросов СО2 в атмосферу.

Все газовые выбросы и жидкие органические побочные продукты подвергаются термическому окислению с образованием 20 — 25 %-й соляной кислоты, которая затем поступает на установку электролиза для промывки ионообменных фильтров и регулировки pH рассола. Печь термического окисления хлорорганических продуктов специальной конструкции и многоступенчатая обработка образующихся дымовых газов позволяют достичь высокого уровня экологической безопасности технологического процесса. Тепло, образующееся в процессе термического окисления хлорорганических продуктов, рекуперируется с образованием пара, который в дальнейшем используется для заводских нужд.

Все технологические воды, образующиеся в результате приведенного выше процесса, после неоднократного использования подвергаются отпарке и последующей физико-химической очистке. Обработанные технологические воды с высоким содержанием хлоридов направляются на установку, о которой уже говорилось, для очистки от органических примесей и снова используются в производственном цикле для приготовления рассола.

Обработанные технологические воды с высоким содержанием хлоридов направляются на установку, о которой уже говорилось, для очистки от органических примесей и снова используются в производственном цикле для приготовления рассола.

Все ливневые стоки на промышленной площадке собираются в отдельный бассейн и проверяются на степень чистоты перед отправкой на внешние очистные сооружения. При обнаружении каких-либо проблем стоки возвращаются обратно на дополнительную очистку. Следует добавить, что в итоге достигается высокая степень чистоты данных вод.

Производство ПВХ

Производство ПВХ включает в себя установки полимеризации, корпус приготовления инициатора суспензионного ПВХ, корпус подготовки воды для суспензионного и эмульсионного ПВХ, корпус сушки, локальную очистку сточных вод ПВХ, включающую стадии физико-химической и биологической очистки.

Стадия полимеризации в Европе предполагает использование реакторов большого объема (140 м3) и полностью автоматизированный процесс без какого-либо вмешательства человека для прочистки оборудования.

На этом производственном участке также применяются эффективные схемы и ноу-хау, направленные на минимизацию влияния на окружающую среду. В частности, на производстве будет применяться уникальная технология, основанная на абсорбции специальной жидкой средой остаточного ВХМ, который не выбрасывается в воздушную среду, а благодаря этой технологии снова возвращается в процесс полимеризации.

Процесс полимеризации ВХМ проходит в водной обессоленной среде. Обессоленная вода поступает на промышленную площадку с расположенной по соседству с комплексом ТЭЦ. Такой подход, когда на производстве отсутствует собственная установка по получению обессоленной воды, существенно снижает количество образуемых сточных вод, загрязненных солями жесткости и железа.

Также в производстве ПВХ используется многоуровневая система очистки для разных стадий: отработанный после сушилок суспензионного ПВХ воздух проходит систему циклонов сухой и мокрой очистки.

Очистка технологических вод происходит в два этапа: сначала физико-химическая очистка, служащая для удаления крупных частиц, в основном ПВХ, который в дальнейшем может быть переработан и повторно использован, затем биологическая очистка — для удаления органических разлагаемых побочных продуктов процесса полимеризации. После гомогенизации и дополнительной проверки вода подаётся на внешние очистные сооружения.

Таким образом, совокупность передовых технологий, которые будут применяться на строящемся заводе, уникальность реирптуры, благодаря новейшим разработкам компании Solvay, полная автоматизаиия производства, комплекс мероприятий, разрабатываемых для предотвращения негативного воздействия на окружающую среду, — вот факторы, которые определяют экологическую и промышленную безопасность нового производства в г. Кстово. ООО «РусВинил» использует высочайшие промышленные стандарты и строго соблюдает требования в области труда, безопасности и охраны здоровья (ТБОЗ) и охраны окружающей среды (ООС), что на регулярной основе проверяется независимыми аудиторами.

Технология производства лодок из ПВХ

Технология производства лодок ПВХ относительно стабильна в течении уже нескольких десятилетий и при этом претерпевает некоторые изменения и модернизацию. Изменения в производстве лодок ПВХ происходят как в используемых материалах – структуре самого ПВХ (поливинилхлорида), так и в технологии работы с ним. Лодки ПВХ становятся прочнее и устойчивее к внешним воздействиям.

Материалы для изготовления надувных лодок ПВХ

Еще не так давно при производстве надувных лодок применялась прорезиненная ткань, однако постепенно этот материал уступил тканям с ПВХ покрытием.

Материал ПВХ, используемый в производстве ПВХ лодок – это ткань с ПВХ покрытием. ПВХ может быть как однослойным, так и многослойным, что влияет на его прочность и растяжение. Отечественным стандартом материал ПВХ ограничен лишь по устойчивости к температуре – от 5 до 60 градусов и устойчивости к морской воде, загрязненной нефтепродуктами. Европейские стандарты более подробны и регламентируют прочность ткани ПВХ на разрыв и устойчивость к истиранию.

Европейские стандарты более подробны и регламентируют прочность ткани ПВХ на разрыв и устойчивость к истиранию.

Основой для материала ПВХ служит плетеная нить. Плетение тканой основы различается по количеству нитей в пучке (обычно 1 или 2) и плотность между соседними параллельными нитями. Количество нитей в плетении указывается в наименовании материала ПВХ (1/1 – пересекаются между собой по одной нити, 2/2 – пересекаются пары нитей, 1/2 — пересекаются одна нить с парой нитей).

Следующий важный параметр тканей для производства лодок ПВХ – это плотность готового материала. Обычно он выражается в граммах на квадратный метр. Некоторые производители тканей ПВХ указывают этот параметр в названии материала.

Также ткани ПВХ характеризуются усилием на разрыв и степенью адгезии. Усилие, прилагаемое для разрыва ткани ПВХ, может состоять из двух цифр, показывающих необходимую силу при разрыве ткани вдоль плетения и поперек его. Степень адгезии также показывает необходимое усилие, требуемое для отрыва ПВХ от основы.

Степень адгезии также показывает необходимое усилие, требуемое для отрыва ПВХ от основы.

Подавляющее большинство производителей лодок ПВХ используют импортные материалы для постройки своих судов. Среди самых известных брендов ПВХ материалов: Vinyplan, Scanplan, Heytex, Valmex, Plastel, Mirasol, Unisol. Существуют и другие марки этих материалов, однако практически все они имеют одинаковые характеристики.

Выбирая ПВХ лодку, покупатель хочет получить надежность, однако следует иметь в виду, что современные ПВХ материалы тем тяжелей, чем прочнее. Поэтому производители определили компромисс в этом вопросе и многие используют ПВХ ткань, соответствующую требованиям стандартов.

Другим типом материала для производства надувных лодок является хайполон. Лодки из этого материла дороже (в силу большей стоимости самого материала и усложнения работы с хайполоном). В тоже время, хайполон прочнее ПВХ и практически не пропускает воздух. К тому же лодки из хайполона служат дольше. Обычно, выбор в пользу лодки из хайполона делают те, кому необходима избыточная надежность лодки, возможность постоянного хранения на открытом воздухе и постоянная готовность лодки к эксплуатации. Для обычных нечастых туристических и рыболовных целей в средней полосе России вполне достостаточна лодка из ПВХ.

К тому же лодки из хайполона служат дольше. Обычно, выбор в пользу лодки из хайполона делают те, кому необходима избыточная надежность лодки, возможность постоянного хранения на открытом воздухе и постоянная готовность лодки к эксплуатации. Для обычных нечастых туристических и рыболовных целей в средней полосе России вполне достостаточна лодка из ПВХ.

Производство поливинилхлорида в массе — Энциклопедия MPlast

При полимеризации винилхлорида в массе процесс протекает в среде жидкого мономера, в котором предварительно растворен инициатор.

В качестве инициаторов применяются:

- диэтилгексилперкарбонат (ПДЭГ),

- ацетанилциклогексилсульфонилпероксид (АЦСП),

- динитрилазобисизомасляной кислоты (порофор) и др.

Для улучшения условий полимеризации винилхлорида и получения полимера с необходимыми свойствами в систему вводят 0,05—0,1% акцепторов хлористого водорода (стеараты металлов) и другие добавки. Частицы поливинилхлорида зарождаются только на начальной стадии процесса (порядка 1013 частиц, на 1 моль винилхлорида). В дальнейшем происходит рост частиц вследствие полимеризации мономера, адсорбированного на их поверхности. В результате передачи цепи на полимер в макромолекуле поливинилхлорида в среднем на каждые 50— 100 мономерных звеньев образуется по одной боковой цепи. Поэтому поливинилхлорид, полученный в массе, имеет более разветвленное строение, чем поливинилхлорид, полученный другими методами (суспензионным, эмульсионным, полимеризацией в растворе).

Частицы поливинилхлорида зарождаются только на начальной стадии процесса (порядка 1013 частиц, на 1 моль винилхлорида). В дальнейшем происходит рост частиц вследствие полимеризации мономера, адсорбированного на их поверхности. В результате передачи цепи на полимер в макромолекуле поливинилхлорида в среднем на каждые 50— 100 мономерных звеньев образуется по одной боковой цепи. Поэтому поливинилхлорид, полученный в массе, имеет более разветвленное строение, чем поливинилхлорид, полученный другими методами (суспензионным, эмульсионным, полимеризацией в растворе).

Трудности при осуществлении полимеризации винилхлорида в массе в промышленных условиях связаны с отводом теплоты реакции. Условия теплоотвода особенно ухудшаются вследствие того, что при увеличении степени превращения мономера постепенно исчезает жидкая фаза и образуются крупные агрегаты полимера. Агрегаты продолжают расти, все теснее примыкая друг к другу, частично деформируются и образуют непрочную пористую массу. При более глубоких конверсия на стенках автоклава образуется твердый налет, затрудняющий отвод тепла через стенки, что приводит к местным перегревам и получению неоднородного полимера. Поэтому полимеризацию винилхлорида в массе в обычном автоклаве можно осуществлять до степени конверсии мономера не выше 20—25%.

Агрегаты продолжают расти, все теснее примыкая друг к другу, частично деформируются и образуют непрочную пористую массу. При более глубоких конверсия на стенках автоклава образуется твердый налет, затрудняющий отвод тепла через стенки, что приводит к местным перегревам и получению неоднородного полимера. Поэтому полимеризацию винилхлорида в массе в обычном автоклаве можно осуществлять до степени конверсии мономера не выше 20—25%.

Основная технологическая особенность промышленного способа полимеризации винилхлорида в массе заключается в проведении полимеризации в две стадии:

- в получении форполимера в обычном автоклаве

- и завершении процесса в горизонтальном или вертикальном цилиндрическом автоклаве, конструкция которого обеспечивает интенсивное перемешивание образующегося полимера и отвод тепла.

Процесс начинают в обычном автоклаве при 30—70 °С в присутствии инициаторов (ПДЭГ или АЦСП), растворимых в диметилфталате, или других инициаторов, растворимых в мономере, при интенсивном перемешивании до 10%-ной конверсии мономера. Образовавшуюся суспензию полимера в мономере для завершения полимеризации подают в основной автоклав с мешалкой специальной конструкции, в котором содержатся свежий винилхлорид, инициатор и акцептор хлористого водорода. Конверсия мономера в основном полимеризаторе составляет 70—85% в зависимости от марки ПВХ.

Образовавшуюся суспензию полимера в мономере для завершения полимеризации подают в основной автоклав с мешалкой специальной конструкции, в котором содержатся свежий винилхлорид, инициатор и акцептор хлористого водорода. Конверсия мономера в основном полимеризаторе составляет 70—85% в зависимости от марки ПВХ.

Незаполимеризовавшийся винилхлорид поступает через фильтр в конденсатор для сбора мономера. Поливинилхлорид пневмотранспортом всасывающего типа в смеси с воздухом подается в бункер-циклон, где улавливается. Таким образом, при использовании метода получения ПВХ в массе исключаются стадии фильтрации и сушки полимера, вследствие чего технологическая схема упрощается и становится экономичнее по сравнению с суспензионным и эмульсионным методами, несмотря на меньшую степень конверсии мономера и затруднения, связанные с отводом тепла.

Получение поливинилхлорида в массе в промышленности позволяет производить чистый ПВХ, не загрязненный эмульгатором, защитным коллоидом и другими веществами, обладающий высокими электроизоляционными характеристиками.

В промышленности применяют горизонтальный или вертикальный полимеризаторы емкостью 20—50 м3, снабженные рубашкой для обогрева и трехлопастной скребковой мешалкой или ленточноспиральной мешалкой для перемешивания реакционной массы. Вал мешалки изготавливается полым, внутрь вала подается вода для дополнительного съема (91,6 кДж/моль) теплоты реакции.

Полимеризацию винилхлорида проводят периодическим способом при 40—70 °С.

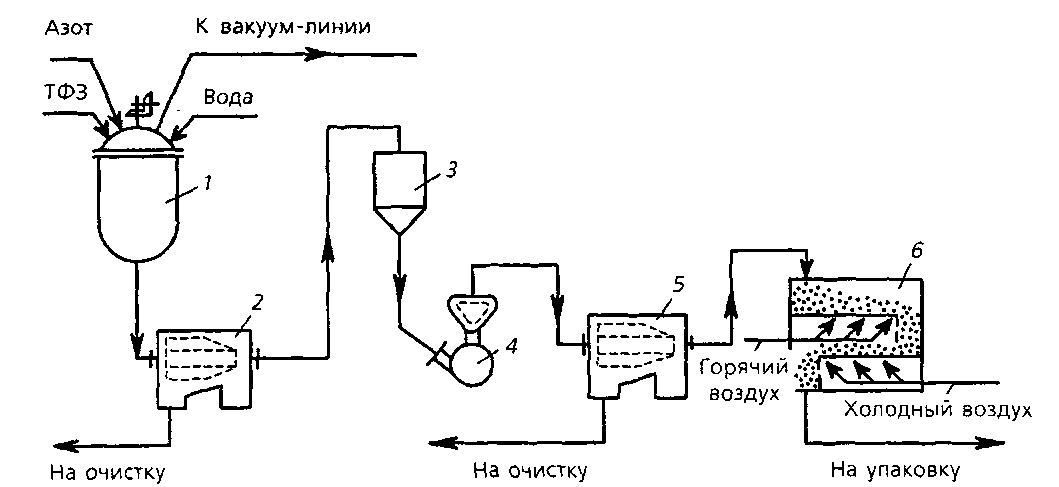

Технологический процесс производства поливинилхлорида в массе состоит из стадий:

- предварительной полимеризации,

- окончательной полимеризации винилхлорида,

- просеивания и измельчения поливинилхлорида, регенерации возвратного винилхлорида.

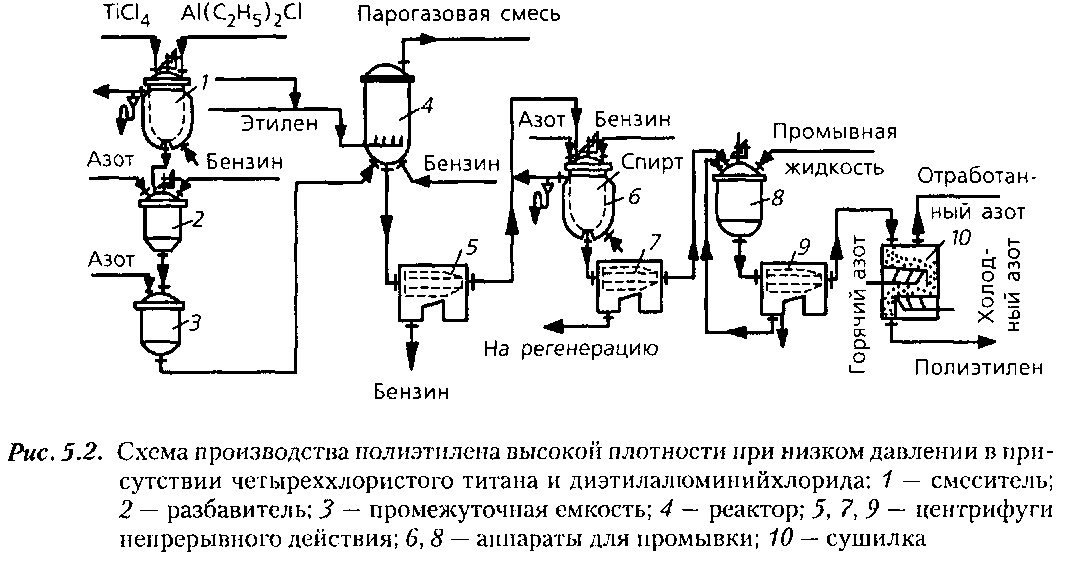

Технологическая схема периодического процесса получения поливинилхлорида приведена на

рисунке 1.В реактор-автоклав 1 подают инициатор (0,05—0,1% от массы мономера) и из емкости 2 через счетчик или весовой мерник загружают жидкий винилхлорид.

В рубашку реактора подают горячую воду для разогрева реакционной массы в течение 1—1,5 ч, затем при интенсивном перемешивании и отводе теплоты реакции проводят полимеризацию винилхлорида до 10%-ной степени конверсии при давлении 0,9—1,1 МПа. Образующуюся суспензию полимера в мономере сливают в реактор-автоклав 3, в котором ее смешивают с новой порцией мономера, инициатором, акцептором хлористого водорода и другими добавками.

В реакторе-автоклаве, снабженном перемешивающим устройством с переменной частотой вращения, полимеризация продолжается до 60—85%-ной конверсии. Температура и давление поддерживаются регулированием температуры циркулирующей в рубашке воды. Продолжительность полимеризации винилхлорида в массе – 8—11 ч. Незаполимеризовавшийся винилхлорид сдувается через фильтр 4 в конденсатор 5. Сконденсированный винилхлорид стекает в емкость 2. Из автоклавов 1 и 3 перед их загрузкой тщательно удаляют воздух вакуумированием или продувкой азотом. Полученный поливинилхлорид при помощи воздуха выгружается из реактора в виде пылевоздушной смеси в бункер-циклон 6, в котором он отделяется от воздуха и направляется на рассев. Порошкообразный поливинилхлорид проходит через грохот 7 и бункер-приемник 8, просеивается на сите 11, собирается в бункер-приемник 12 и поступает на упаковку.

Из автоклавов 1 и 3 перед их загрузкой тщательно удаляют воздух вакуумированием или продувкой азотом. Полученный поливинилхлорид при помощи воздуха выгружается из реактора в виде пылевоздушной смеси в бункер-циклон 6, в котором он отделяется от воздуха и направляется на рассев. Порошкообразный поливинилхлорид проходит через грохот 7 и бункер-приемник 8, просеивается на сите 11, собирается в бункер-приемник 12 и поступает на упаковку.

Крупная фракция продукта из грохота 7 поступает в дробилку 10, в бункер-приемник 14, порошок с нестандартным размером частиц подается в мельницу 15. Просеянный поливинилхлорид собирается в бункере-приемнике 18, откуда поступает на упаковку.

Читайте также:

Список литературы:

Коршак В. Б. Прогресс полимерной химии. М., Наука, 1965, 414 с.

Б. Прогресс полимерной химии. М., Наука, 1965, 414 с.

Николаев А. Ф. Синтетические полимеры и пластические массы на их основе. Изд. 2-е. М. — Л., Химия, 1966. 768 с.

Николаев А. Ф. Технология пластических масс. Л., Химия, 1977. 367 с.

Кузнецов Е. В., Прохорова И. П., Файзулина Д. А. Альбом технологических схем производства полимеров и пластмасс на их основе. Изд. 2-е. М., Химия, 1976. 108 с.

Получение и свойства поливинилх лор ид а/Под ред. Е. Н. Зильбермана. М., Химия, 1968. 432 с.

Лосев И. Я., Тростянская Е. Б. Химия синтетических полимеров. Изд. 3-е. М., Химия, 1971. 615 с.

Минскер К. С., Колесов С. В., Заиков Г. Е. Старение и стабилизация полимеров на основе винилхлорида. М., Химия, 1982. 272 с.

Хрулев М. В. Поливинилхлорид. М., Химия, 1964. 263 с.

Минскер /С. С, Федосеева Г. 7. Деструкция и стабилизация поливинилхлорида. М., Химия, 1979. 271 с.

Штаркман Б. Я. Пластификация поливинилхлорида. М., Химия, 1975. 248 с.

Фторполимеры/Пер. с англ. Под ред. И. Л.Кнунянца и Б. А. Пономаренко. М., Мир, 1975. 448 с.

с англ. Под ред. И. Л.Кнунянца и Б. А. Пономаренко. М., Мир, 1975. 448 с.

Чегодаев Д. Д.., Наумова 3. К, Дунаевская Ц. С. Фторопласты. М.-Л.,Госхимиздат, 1960. 190 с.

Автор: Коршак В.В.

Источник: Коршак В.В, Технологии пластических масс, 3-е издание, 1985 год

Дата в источнике: 1985 год

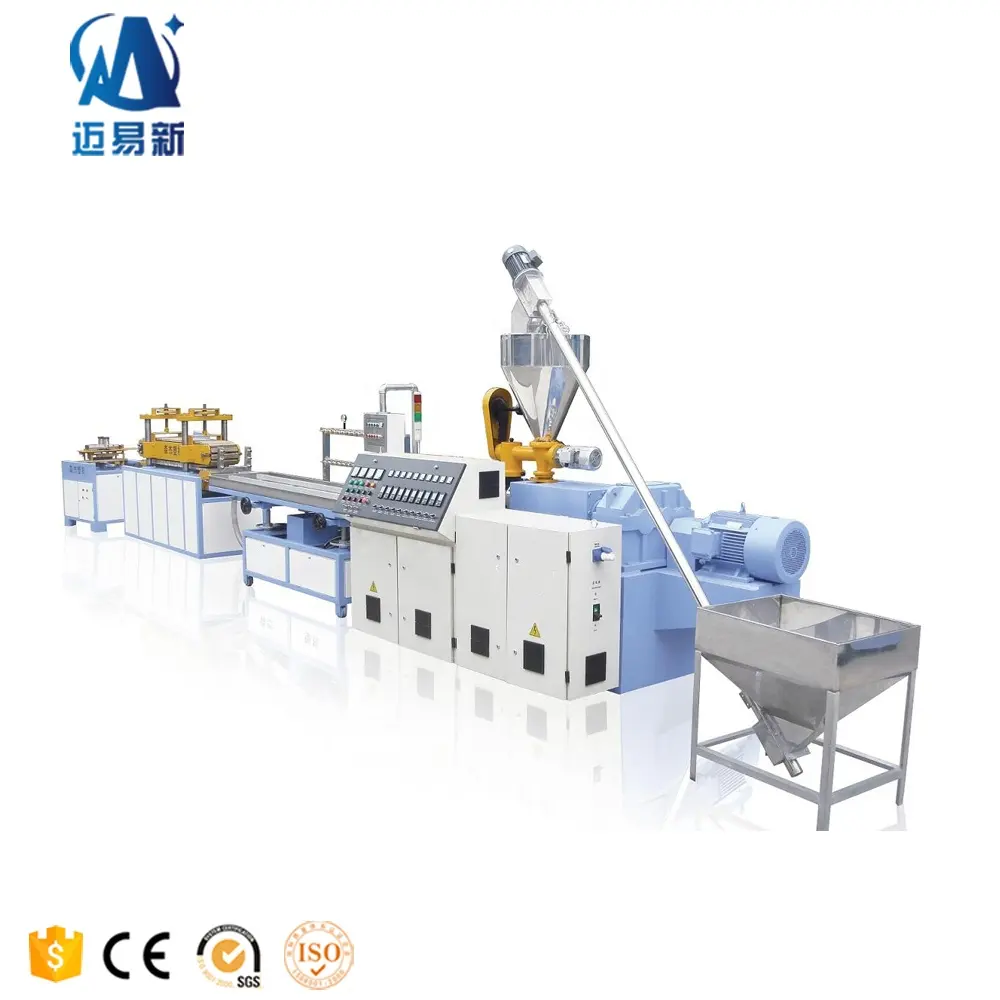

Технология производства водостоков | Производство сайдинга на заводе VINYLON

Современные водосточные системы VINYLON производятся из ПВХ (поливинилхлорид) – экологически безопасного полимера, который обладает отличными техническими и эксплуатационными характеристиками. Технология производства пластиковых водостоков VINYLON соответствует всем современным международным стандартам, включая ISO 9011 и ISO 14001, и постоянно совершенствуется. Технологический цикл состоит из двух основных этапов.Первый этап технологического цикла – подготовка полимерной массы для экструзии элементов водосточной системы, или компаунда.Основа высококачественного и экологически безопасного пластика, из которого производятся водостоки VINYLON, почти на 80% состоит из ПВХ (поливинилхлорида).

Для того чтобы готовая продукция обладала необходимыми в процессе эксплуатации характеристиками, в полимерную массу на этапе ее подготовки и последующего плавления добавляются специальные компоненты – так называемые аддитивы.

Для того чтобы готовая продукция обладала необходимыми в процессе эксплуатации характеристиками, в полимерную массу на этапе ее подготовки и последующего плавления добавляются специальные компоненты – так называемые аддитивы.- Аддитивы можно разделить на три группы:

- Стабилизаторы – оказывают функциональное действие (определяют цвет исходного пластика, устойчивость к световому и УФ-воздействию, характеристики полимерной массы по вязкости и упругости и т.п.)

- Модификаторы – оказывают воздействие на прочностные характеристики (при ударных воздействиях)

- Концентрированные красящие пигменты – придают изделиям требуемый цвет

Второй этап технологии производства водостоков – процесс экструзии элементов водосточной системы.Технологический процесс по производству водосточных систем VINYLON из ПВХ базируется на методе экструзии. В ходе данного этапа расплавленная полимерная масса подается через фильеры соответствующей конфигурации под большим давлением с последующим охлаждением полученных изделий в калибрационных устройствах и отрезанием в размер.

Далее готовые изделия упаковываются в полиэтиленовую пленку и маркируются установленным образом.

Производство водосточных систем из ПВХ требует контроля на каждом этапе технологического процесса.

Централизованный контроль качества всех заданных производственных параметров, контроль качества готовой продукции с точки зрения физико-механических свойств изделий, контроль соответствия цвета и качества поверхностей изделий эталону по каждому наименованию продукции позволяет обеспечивать высокие потребительские характеристики водосточных систем VINYLON.

VINYLON – Водостоки лёгкой сборки.

Продукция завода винил-он выпускается в соответствии с необходимыми техническими требованиями и обладает соответствующими сертификатами.

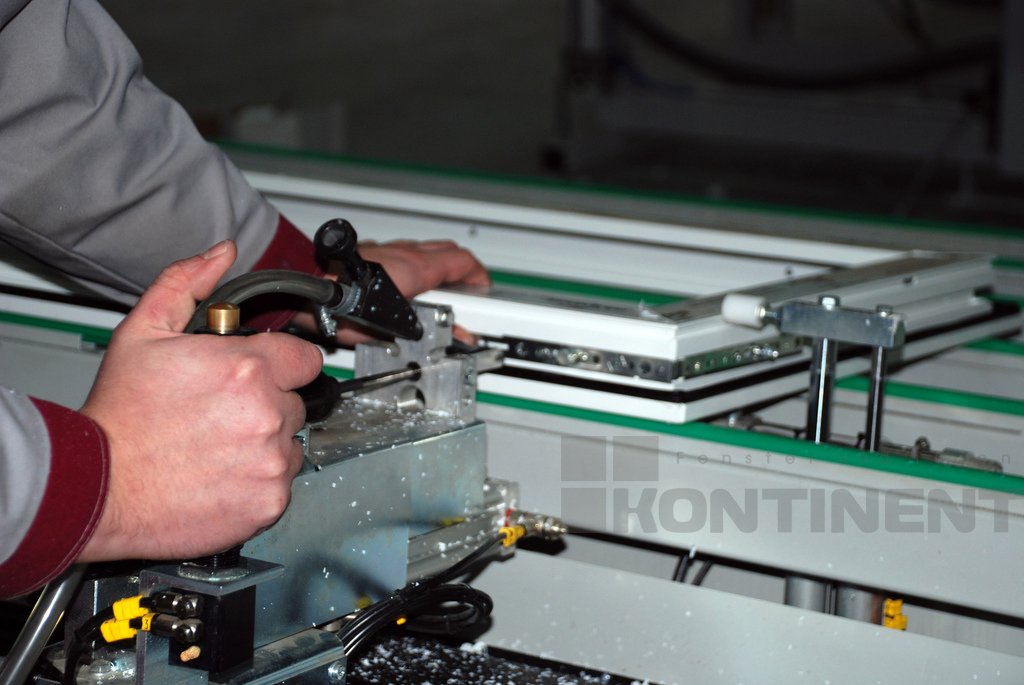

Технология производства окон ПВХ: как делают пластиковые окна

Компания «Орбита» является одним из лидеров по производству окон ПВХ в Республике Беларусь. На протяжении уже многих лет мы выпускаем изделия из поливинилхлорида, обладающие самыми высокими техническими характеристиками.

Качество наших оконных конструкций обеспечивается соблюдением всех технологических стандартов по ее производству. Для этого используется исключительно современное высокоточное профессиональное автоматическое оборудование для производства пластиковых окон. У нас установлены производственные линии от лучших мировых производителей оборудования для изготовления оконных систем, таких как FIMTEC, LISEC, URBAN, ROTOX, Haffner.

Производство окон ПВХ – сложный и многоступенчатый процесс, где качество конечного продукта контролируется и машинами, и человеком. Вся выполняемая работа на нашем предприятии максимально компьютеризирована и автоматизирована, что практически исключает влияние человеческого фактора. Также в производственном процессе участвуют только высококвалифицированные специалисты, что позволяет нам с уверенностью говорить о том, что мы производим действительно качественные окна.

Обзор технологии производства стеклопакетов.

Производство стеклопакетов в компании «Орбита» осуществляется на нескольких производственных зонах (участках).

- Участок заготовки, где проводится резка и мойка стекла, резка дистанционной рейки, заполнение влагопоглотителем внутреннего объема дистанционной рамки, сборка дистанционного контура, нанесение первичного слоя герметизации.

- Участок сборки, где между стекол наклеивается дистанционный контур и производится отжим стеклопакета для максимальной герметичности.

- Участок герметизации стеклопакета– на данном участке производства производится нанесение вторичного герметизирующего слоя на торец собранного стеклопакета.

- Участок контроля качества, где осуществляется визуальный контроль. После этого стеклопакеты сушатся в специальной пирамиде, конструкция которой обеспечивает свободную циркуляцию воздушных масс.

Более подробно о видах стеклопакетов Вы можете прочитать в разделе «Производство стеклопакетов».

Технология производства пластикового профиля.

Важным этапом производства оконных конструкций является изготовление пластикового профиля. Процесс изготовления пластикового профиля начинается с приготовления смеси. Используемые компоненты дозируются автоматически с помощью электронных весов. Это позволяет добиться предельной точности используемого состава. В состав смеси также включают различные модификаторы, стабилизаторы, красители и прочие добавки, отвечающие за надежность конечного продукта, его цвет, устойчивость к воздействию ультрафиолета и т.д.

Далее смесь загружают в бункер экструдера. Там смесь выдерживается определенное время, разогревается и выдавливается через фильеру.

При производстве пластиковых окон ПВХ компания «Орбита использует высококачественный пластиковый профиль Rehau.

Производство пластиковых окон: технологии производства.

Непосредственно технологический процесс производства пластиковых окон ПВХ (вне зависимости, используется ли однокамерный или многокамерный профиль) включает в себя последовательное выполнения ряда технологических операций, производимых на различных участках. Рассмотрим технологию производства пластиковых оконных конструкций подробнее.

Рассмотрим технологию производства пластиковых оконных конструкций подробнее.

Участок заготовки

На данном участке производятся следующие технологические операции:

- Нарезка оконного профиля по размерам, индивидуальным для каждого окна. Она происходит на пильном центре с ЧПУ с двумя управляемыми осями для автоматического раскроя ПВХ профиля, которая обеспечивает точное соответствие необходимым размерам.

- Нарезка армирующего профиля, необходимого для увеличения жесткости рамы окна. Армирующий профиль имеет длину на 10мм меньше, чем длина ПВХ-профиля.

- Далее заготовки поступают на обрабатывающий центр , который представляет собой СNС -обрабатывающий центр для полностью автоматизированного сверления и фрезерования по четырем осям. Производится изготовление водоотводящих и вентиляционных каналов, сверление под дюбели, фрезерование паза под замок и отверстия под цилиндр замка, сверление отверстий под ручку, маркировка запирающих деталей.

Все требуемые виды обработки производятся на заготовке автоматически в соответствиии с заданными размерами, что полностью исключает влияние человеческого фактора.

Все требуемые виды обработки производятся на заготовке автоматически в соответствиии с заданными размерами, что полностью исключает влияние человеческого фактора. - Установка и закрепление в заготовке ПВХ армирующего профиля согласно маркировке выполняется на автоматическом шуруповерте. Идентификация заготовок производится на основании считывания штрих-кода с этикеток на заготовках.

- Продувка сжатым воздухом заготовок профилей.

Мы предварительно проверяем все профили заготовок и защитные пленки на отсутствие повреждений, так как соблюдение всех норм при производстве пластиковых окон из ПВХ непосредственно влияет на качество готовой конструкции.

Участок сварки ПВХ профилей.

На данном участке происходит сварка профиля (створок и углов рамы), необходимая для создания конечной жесткой конструкции. Сварка ПВХ-профилей осуществляется при помощи роботизированных сварочных аппаратов. Мы используем 4-х головочный сварочный аппарат, который одновременно нагревает четыре среза профиля и сваривает их. На данном этапе производственной линии для соответствия технологическому процессу производства окон ПВХ строго соблюдаются следующие условия:

Мы используем 4-х головочный сварочный аппарат, который одновременно нагревает четыре среза профиля и сваривает их. На данном этапе производственной линии для соответствия технологическому процессу производства окон ПВХ строго соблюдаются следующие условия:

- температура сварного ножа должна составлять от 230°С до 250 °С;

- поверхность инструмента должна быть чистой, для этого каждый час тефлоновое покрытие ножа «на горячую» протирают бумажным или хлопковым полотенцем без использования растворителей;

- время на разогрев шва – 25-40 сек, на сварку – 25-40 сек.

Автоматизированная станция обработки сварочного шва гарантирует идеальное качество стыка профилей, что повышает надежность пластикового окна.

Участок зачистки углов

На данном участке происходит очистка стыков профиля от наплавов сварного шва. В компании «Орбита» при производстве окон ПВХ очистка сварного шва производится на специальном очистной станции. После зачистных работ и обязательного контроля качества изделия помещаются на стойки промежуточного хранения.

После зачистных работ и обязательного контроля качества изделия помещаются на стойки промежуточного хранения.

Участок установки импостов и уплотнительной резины

На данном этапе происходит присоединение горизонтальных и вертикальных импостов в соответствии со схемой производимой оконной системы. Для более точного прилегания импосты предварительно фрезеруются на фрезерном станке.

Уплотнение производится единым куском специальной резины, которая создает непрерывный уплотняющий контур. Осуществляется тщательный контроль, чтобы уплотнитель не растягивался. Стыки обрабатываются специальным клеем.

Участок установки фурнитуры

На данном участке производства пластикового окна осуществляется установка фурнитуры согласно бланку заказа. На станции установки фурнитуры не только монтируются ручки, петли и другие комплектующие, но также происходит соединение створки и рамы в единую конструкцию. После визуальной и функциональной проверки окно поступает на участок установки готовых стеклопакетов.

После визуальной и функциональной проверки окно поступает на участок установки готовых стеклопакетов.

Участок установки стеклопакетов

Производство пластиковых окон завершается установкой стеклопакета в ПВХ-профиль. На специальном стенде производится окончательная регулировка створок. Стенд по установке стеклопакетов имитирует условия реального монтажа изделия в оконный проем. Далее стеклопакет закрепляется в пластиковом окне с помощью штапиков. Закрепление стеклопакета происходит согласно разработанной конструкторской документации. На этом этапе также проводится общий контроль качества изготовленной конструкции, после чего изделие отправляется на склад готовой продукции.

Преимущества производства окон в компании «Орбита»

Политика компании «Орбита» направлена на производство окон ПВХ исключительно высокого качества. Обращаясь к нам, вы можете быть уверенны в следующем:

- техническое оснащение (от электронной линейки и станков-штапикорезов до стендов для установки стеклопакетов) соответствует самым строгим требованиям и стандартам;

- огромные производственные площади и большая численность работников позволяют выполнить заказ любого объема предельно быстро;

- постоянное обучение новым технологиям и внедрение их в производство окон из профиля ПВХ позволяет выпускать продукцию европейского качества;

- жесткий контроль качества предотвращает попадание в продажу изделий даже с малейшим браком.

Окна ПВХ «Орбита» — совершенное изделие, качество и надежность которого обеспечивается точной работой машин и скрупулезным контролем со стороны человека.

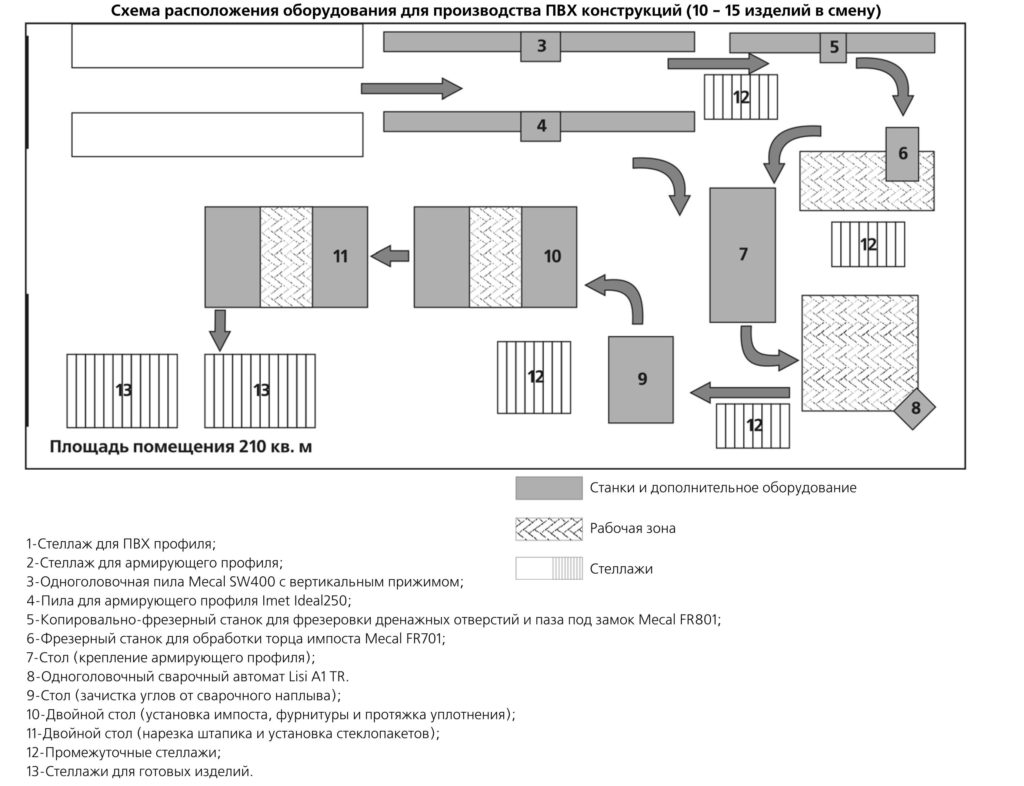

Технология производства изделий из ПВХ

Рассмотрим поэтапный процесс производства пластиковых изделий.

Технология производстваПроизводство изделий из ПВХ разбито на несколько основных производственных участков:

- Участок заготовки;

- Участок сварки изделий;

- Участок зачистки углов изделий;

- Участок установки импостов и уплотнительной резины;

- Участок установки фурнитуры;

- Участок установки готовых стеклопакетов и окончательная регулировка изделия.

Участок заготовки

На этом участке производятся следующие операции:

- Армирующий профиль нарезается на заготовки согласно бланку заказа, которые маркируются и устанавливаются в специальную пирамиду таким образом, чтобы обеспечить к ним свободный доступ.

- Нарезка заготовок ПВХ-профиля производится согласно бланку заказа с учётом запаса на сварку 5-6 мм (припуск на сварку является параметром, зависящим от настройки сварочного станка, и может находиться в пределах от 2,5 до 3 мм на сторону).

- Рамный и створочный ПВХ-профили нарезаются под углом 45°.

- Импост нарезается под углом 90° с учётом запаса на выступы с каждой стороны, по 2,5 + 6 мм на сторону (в зависимости от настройки фрезерного станка).

- Фрезеровка всех необходимых отверстий в заготовках ПВХ-профиля, а именно дренажных и вентиляционных отверстий, отверстий под установку основного запора, отверстий под личинку замка на входных дверях.

- Фрезеровка торцов импостов.

- Установка необходимого по длине армирующего профиля в заготовки ПВХ, согласно маркировке на профиле.

- Закрепление армирующего профиля саморезами с бурголовкой 3,9 х 16 (3,9 х 19) мм.

- Продувка заготовок ПВХ-профилей сжатым воздухом. Необходимо отметить, что качество выпускаемых изделий закладывается уже на участке заготовки.

ПВХ-профили, используемые для нарезки заготовок, не должны иметь повреждений.

ПВХ-профили, используемые для нарезки заготовок, не должны иметь повреждений.

Защитная плёнка не должна иметь повреждений. Габаритные размеры сечения ПВХ-профиля должны полностью соответствовать таблице допустимых отклонений профилей. Применять в производстве ПВХ-профили, имеющие отклонения в сечениях, недопустимо. На каждом производстве должен быть организован входной контроль качества ПВХ-профилей.

Участок сварки изделий из ПВХ

Сварка ПВХ-профилей производится при помощи специальных станков. Сварочные станки могут иметь одну, две или четыре сварочные головки. Наиболее производительным является станок с четырьмя сварочными головками, т.к. процесс сварки изделия происходит за один цикл. На двухголовочном станке сварка происходит за два цикла, а на одноголовочном соответственно за четыре цикла.

В процессе сварки необходимо строго выдерживать необходимые условия сварки:

- Температура сварочного ножа 230 – 250 °С.

- Поверхность ножа должна быть чистой.

Тефлоновое покрытие ножа протирают чистым хлопком или бумажным полотенцем каждый час, на «горячую», без использования растворителей.

Тефлоновое покрытие ножа протирают чистым хлопком или бумажным полотенцем каждый час, на «горячую», без использования растворителей. - Время плавления заготовок 18 – 40 сек.

- Время сварки заготовок 25 – 40 сек.

Перед установкой заготовок на сварочный станок необходимо убедиться в чистоте свариваемых поверхностей, так как смазка, пыль, стружка ПВХ или металла резко ухудшают качество сварки угла.

- При необходимости зачистить свариваемые поверхности острой бритвой.

- После окончания процесса сварки производят визуальный контроль качества сварного шва.

- Шов должен иметь белый цвет (потемнение недопустимо, так как свидетельствует о том, что температура нагрева сварочного ножа была завышена или завышено время разогрева).

- Шов должен быть равномерным.

- Заготовки должны быть проварены по всей площади свариваемой поверхности.

- Контроль соответствия габаритных размеров изделий согласно бланку заказа.

Участок зачистки углов изделий из ПВХ

Зачистку углов изделий проводят вручную или на специальном станке. При зачистке вручную применяют стамеску с узким лезвием и специальный нож серповидной формы. При зачистке углов зачистными автоматами необходимо обращать внимание на лицевые поверхности профиля, чтобы не происходило их повреждения фрезами. Автоматический станок зачищает одновременно один угол. После окончания зачистных работ и контроля качества зачистки изделия устанавливаются на специальные стойки промежуточного хранения.

При зачистке вручную применяют стамеску с узким лезвием и специальный нож серповидной формы. При зачистке углов зачистными автоматами необходимо обращать внимание на лицевые поверхности профиля, чтобы не происходило их повреждения фрезами. Автоматический станок зачищает одновременно один угол. После окончания зачистных работ и контроля качества зачистки изделия устанавливаются на специальные стойки промежуточного хранения.

Участок установки импоста и уплотнительной резины

Если импост установлен правильно, то следует переходить к установке уплотнительной резины.

Установка уплотнительной резины:

Уплотнение в створочной конструкции производится единым куском уплотнительной резины. Погружение уплотнения в паз должно начинаться в середине верхней перекладины конструкции. Уплотнительная резина вручную заводится в приемный паз таким образом, чтобы не происходило его растяжения. Стыкуется уплотнитель при помощи специального клея.

Участок установки фурнитуры

На этом участке производят установку необходимой фурнитуры согласно бланку заказа.

В общих чертах это выглядит примерно так:

- На створку устанавливаются угловые переключатели, соединители запоров и средние запоры, которые закрепляются саморезами 4 х 25 мм.

- Основной запор режется под необходимый размер с помощью пневматической гильотины. Резка тяги фурнитуры производится в разных плоскостях со смещением нижней направляющей относительно верхней. Одновременно с рубкой происходит пробой отверстия под крепежный саморез в верхней направляющей. Перед обрубкой рабочий должен точно отмерить размер створки по фальцу и установить этот размер на масштабной линейке с помощью шибера. Ошибка в замерах приводит к браку!

- Основной запор устанавливается на створку и закрепляется саморезами.

- 4 х 25 мм. Все виды фурнитуры изначально имеют специальные фиксаторы, удерживающие положение фурнитуры в нейтральном положении.

Это необходимо для того, чтобы во время монтажа все составные части фурнитуры правильно стыковались между собой. Фиксаторы срываются при первом повороте ручки. Однако рабочий перед монтажом должен проверить правильность расположения частей фурнитуры.

Однако рабочий перед монтажом должен проверить правильность расположения частей фурнитуры. - Ножницы на створке режутся под необходимый размер с помощью пневматической гильотины, устанавливаются на створку и закрепляются саморезами 4 х 25 мм.

- Если створка выше 800 мм по фурнитурному врезу, то требуется установка дополнительного прижима створки между верхней и нижней петлей.

- Для правильного позиционирования положения створки относительно рамы применяются специальные направляющие.

- Направляющие защелкиваются внутрь рамы по 2 штуки в каждом углу, затем створку вставляют в раму. Применение направляющих позволяет грубо оценить правильность изготовления створки и рамы. Если створка болтается, то, скорее всего, она сделана меньше необходимого размера или рама сделана больше необходимого размера. Если створку невозможно вставить в раму, то это говорит об обратном явлении: рама меньше или створка больше.

- На створку поворотно-откидного окна, при помощи шаблона, устанавливается нижняя петля на раме и закрепляется длинными саморезами 4 х 40 мм.

Более длинные саморезы применяются из-за того, что они вкручиваются только в пластик. Саморезы должны как минимум пройти через две перегородки пластика. Длины самореза 3.9 х 25 мм в данном случае не хватает.

Более длинные саморезы применяются из-за того, что они вкручиваются только в пластик. Саморезы должны как минимум пройти через две перегородки пластика. Длины самореза 3.9 х 25 мм в данном случае не хватает. - На раму устанавливаются верхняя и нижняя петли, которые закрепляются саморезами 4 х 25 мм.

- Створка и рама соединяются в единую конструкцию.

- На раму устанавливаются все необходимые ответные планки.

- Функциональная проверка. Фурнитура должна работать без заеданий и рывков.

- Проверяется расстояние между лицевой поверхностью рамы и створки равное 16+16,5 мм.

Зажатый между створкой и рамой лист бумаги не должен легко выниматься.

Участок установки готовых стеклопакетов

Установка стеклопакетов в изделия из ПВХ-профиля производится согласно ТУ.

Окончательная регулировка створок производится на специальном стенде. Стенд позволяет имитировать условия реальной установки окна в проём. На этом же этапе необходимо проводить общий контроль качества изготовления изделий.

Функциональное назначение подкладок под стеклопакеты

Подкладки под стеклопакеты предназначены для следующего:

- Распределять вес стеклопакета, выравнивая таким образом нагрузку на фальц, и дополнительно исключать нежелательные напряжения, возникающие из-за перепада температур, условий эксплуатации и так далее.

- Предотвратить возможность отжима створки при её взломе.

- Исключить нежелательный контакт стеклопакета с фальцем рамы или створки.

Технология регулировки створок при установке стеклопакетов

В створку устанавливаются подкладки для выравнивания фальца в те места, где будут установлены подкладки под стеклопакет, на расстоянии 5 см от углов стеклопакета.

Стеклопакет устанавливается в створку окна на две подкладки толщиной по 5 мм №1 и №2. Выравниваем положение стеклопакета в проёме окна при помощи монтажной лопатки и устанавливаем подкладки №3 и №4 толщиной по 5 мм каждая.

Вынимаем подкладку №2, при этом весь вес стеклопакета перейдет на подкладку №1.

При провисании створки необходимо:

- Вставить монтажную лопатку между фальцем рамы и верхом стеклопакета.

- Нажимая на стеклопакет переместить верх рамы вверх и установить подкладку №6 необходимой толщины.

- Проверить работу створки и при необходимости изменить толщину подкладки №6.

При высоте створки более 1,3 м необходимо установить дополнительные дистанционные подкладки №7 и №8.

При их установке толщина подкладок подбирается такой, чтобы не происходило изгиба вертикальных частей створки.

Все подкладки фиксируются небольшим количеством силиконового герметика. Это необходимо для того, чтобы не происходило смещения подкладок при установке штапиков и транспортировке.

После установки штапиков в обязательном порядке необходимо «осадить» пластиковым молотком части створки. Все операции по регулировке створок производят в вертикальном положении на стенде, на объекте — после монтажа изделия в проёме. Подкладки устанавливаются на 50 – 70 мм от внутреннего угла по фальцу, при ширине створки более одного метра можно смещать подкладки до 250 мм от внутреннего угла по фальцу.

- На места установки несущих и дистанционных подкладок устанавливаются подкладки для выравнивания фальца.

- Стеклопакет устанавливают на несущие подкладки №1 и №2 толщиной 5 мм.

- Монтажной лопаткой выравнивают положение стеклопакета в проёме рамы.

- Подбирают необходимой толщины дистанционные подкладки №3 и №4.

- При остеклении глухих конструкций с горизонтальным импостом необходимо вес верхнего стеклопакета передать на каркас здания через подкладки и нижний стеклопакет. Для этого сверху нижнего стеклопакета необходимо поставить дополнительные подкладки №5 и №6.

После окончательной регулировки створок и проведения общего контроля качества изготовления изделия контролером ОТК изделие отправляется на склад готовой продукции. В случае изготовления изделия из цветного или ламинированного ПВХ-профиля оно обязательно упаковывается в картон.

The-PVC-Production-Process

ПВХ (поливинилхлорид) используется в тысячах различных областей применения. Если вы спросите кого-нибудь, как производится ПВХ, вы, вероятно, встретите пустой взгляд.

Если вы спросите кого-нибудь, как производится ПВХ, вы, вероятно, встретите пустой взгляд.

Пустые взгляды превращаются в приподнятые брови, когда вы говорите им, что основные ингредиенты ПВХ — это… соль и масло. Действительно!

Виниловый компаунд присутствует во всех сферах нашей повседневной жизни. Это универсальный материал для рабочих лошадок, который можно использовать при производстве всего, от медицинских трубок до настилов на заднем дворе и оболочек силовых кабелей.Если вы посмотрите вокруг себя прямо сейчас, вы найдете бесчисленное количество объектов, в которых есть компонент из ПВХ.

Интересно, как производится ПВХ?

Первым этапом является отделение этилена от нефтяного сырья.

Этилен, производное природного газа, поставляется нефтехимической промышленностью. Он улавливается во время процесса, называемого термическим растрескиванием. Жидкая нефть нагревается в паровых печах и находится под экстремальным давлением. Это приводит к изменению молекулярной массы химических веществ, содержащихся в нефтяном сырье.Изменение молекулярной массы позволяет идентифицировать, сегментировать и улавливать этилен. Затем его снова охлаждают до жидкого состояния.

Другой этап — извлечение хлора из морской соли.

Хлор, содержащийся в соли, извлеченной из морской воды, получает дополнительный электрон в процессе электролиза. Посредством подачи сильного электрического тока через раствор соленой воды — достаточно сильного, чтобы изменить его молекулярную структуру — хлор отделяется, а затем извлекается из смеси.

При взаимодействии этилена и хлора образуется дихлорид этилена (EDC). Он проходит через другой процесс термического крекинга, в результате которого образуется мономер винилхлорида (VCM).

VCM проходит через реактор, содержащий катализатор, где происходит полимеризация. Проще говоря, химические вещества заставляют молекулы VCM реагировать до тех пор, пока они не соединятся вместе.

Соединение молекул VCM создает смолу ПВХ, с которой начинаются все виниловые соединения.

Смола ПВХимеет туманную структуру и по своей природе обладает огнестойкими и химически стойкими свойствами.Изготовленные по индивидуальному заказу жесткие, гибкие и смешанные виниловые компаунды получают путем смешивания виниловой смолы с различными пластификаторами, стабилизаторами и модификаторами для достижения определенных свойств — устойчивости к истиранию и царапинам, устойчивости к УФ-излучению, атмосферостойкости, цветовых характеристик и способности текстурирования, и многих других.

Принятие этих решений — вот то, чем команды разработчиков Teknor Apex и инженеры-технологи помогают нашим клиентам на протяжении более шести десятилетий. Они продолжают разрабатывать новые составы, чему способствует способность наших поставщиков продолжать создавать новые добавки, которые позволяют удовлетворять все более сложные требования.

Производство поливинилхлорида и виниловых компаундов — это очень трудоемкий технологический, научный и трудоемкий процесс. Есть несколько отраслей и большой и разнообразный сектор занятости, которые играют вспомогательную роль в обеспечении производителей по всему миру необходимыми им соединениями, что позволяет им производить продукты, которые мы все используем каждый день.

Химия может показаться сложной, но наше волнение исходит от того, что мы задаем правильные вопросы нашим клиентам и находим новые творческие решения.В портфелях виниловых компаундов по-прежнему сильны инновации!

Процесс производства поливинилхлорида

В повседневной жизни поливинилхлорид (ПВХ) присутствует повсюду вокруг нас, в различных формах продуктов, таких как 24% труб, 19% пленок и листов, 17% профилей и трубок, 10% проводов и трубок, 8% бутылок, 5% полов. изделия, 4% ткани с покрытием, 2% формованные изделия и 2% изделия из винила.Это основной пластиковый материал, который находит широкое применение в строительстве, на транспорте, в упаковке, в электротехнике и электронике, а также в здравоохранении.

Потребность ПВХ в быту!Мы используем ПВХ, потому что; они делают жизнь безопаснее, приносят комфорт и радость, а также помогают сохранять природные ресурсы. Таким образом, при использовании в автомобильных компонентах ПВХ помогает снизить риск травм в случае аварии. В моде, мебели и всех типах аксессуаров для дома и улицы ПВХ открывает функциональные и дизайнерские возможности, которые визуально поражают и практичны.Короче говоря, ПВХ позволяет нам жить лучше, богаче и, возможно, даже красивее.

Но кто и как открыл ПВХ? ПВХбыл случайно синтезирован в 1872 году немецким химиком Ойгеном Бауманом. Полимер выглядел как белое твердое вещество внутри колбы с винилхлоридом, оставленной на солнце.

Химические свойства ПВХПВХ содержит высокое содержание хлора (57%). ПВХ химически устойчив к кислотам, солям, основаниям, жирам и спиртам.

Тепловые свойства ПВХПВХ начинает разлагаться, когда температура достигает 140 ° C, а температура плавления начинается около 160 ° C. Термостойкость необработанного ПВХ очень низкая, поэтому добавление термостабилизаторов в процессе производства необходимо для обеспечения свойств продукта.

Производственный процессПроизводство поливинилхлорида (ПВХ) включает

ЭТАП 1] Производство этилендихлорида

ЭТАП 2] Производство мономера винилхлорида

ЭТАП 3] Производство поливинилхлорида

ШАГ 1]

Хлор извлекается из морской соли путем электролиза, а этилен — из углеводородного сырья.Они реагируют с образованием этилендихлорида (1,2-дихлорэтана).

C 2 H 4 + Cl 2 = C 2 H 4 H 2

этилен + хлор = этилендихлорид

ШАГ 2]

Затем этилендихлорид разлагают нагреванием в высокотемпературной печи или реакторе.

C 2 H 4 Cl 2 = C 2 H 3 Cl + HCl

этилендихлорид = мономер винилхлорида + хлористый водород

Хлороводород реагирует с дополнительным количеством этилена в присутствии кислорода (реакция, известная как оксихлорирование).

2HCl + C 2 H 4 + ½ O 2 = C 2 H 4 Cl 2 + H 2 O

При этом дополнительно получают дихлорид этилена. Полученный этилендихлорид разлагают в соответствии с приведенным выше уравнением, и хлористый водород снова возвращают для оксихлорирования.

C 2 H 3 Cl + HCl 2 + H 2 O

Общую реакцию можно показать, сложив приведенные выше уравнения:

2C 2 H 4 + Cl 2 + ½ O 2 = 2C 2 H 3 Cl + H 2 O

Этилен + хлор + кислород = VCM + вода

ШАГ 3]

ПВХ производится с использованием процесса, называемого аддитивной полимеризацией.Эта реакция открывает двойные связи в мономере винилхлорида (VCM), позволяя соседним молекулам соединяться вместе, образуя молекулы с длинной цепью.

нКл 2 H 3 Cl = (C 2 H 3 Cl) n

мономер винилхлорида = поливинилхлорид

Приложения- Он используется для канализационных труб и других трубопроводов, где стоимость или уязвимость к коррозии ограничивают использование металла.

- ПВХ прочный, легкий, долговечный, а универсальные характеристики делают его идеальным для оконных профилей.

- ПВХ используется для производства сотен товаров для спасения жизни и здравоохранения на протяжении почти 50 лет, применяемых в хирургии, фармацевтике, доставке лекарств и медицинской упаковке.

- PVC приносит автомобилестроительной промышленности как высокие эксплуатационные качества, так и существенную экономическую выгоду. Он используется в качестве внутренних дверных панелей и карманов, солнцезащитных козырьков, обивок сидений, обшивки потолка, уплотнений, брызговиков, покрытия днища, напольных покрытий, наружных боковых молдингов и защитных полос, а также защиты от повреждений камнями.

- ПВХ обычно используется в качестве изоляции электрических кабелей.

- ПВХ стал широко использоваться в одежде для создания материала, напоминающего кожу.

Производство и производственный процесс поливинилхлорида (ПВХ)

В зависимости от конечного результата используется ряд процессов ПВХ. нанесение, но полимеризация обычно проводится при 40-70oC с VCM в жидком состоянии под давлением в реактор периодического действия.На всех маршрутах используются инициаторы свободных радикалов. которые либо растворимы в мономере, либо в водной решение.

Суспензионная полимеризация — наиболее распространенный процесс ПВХ. около 89% виниловой смолы, производимой в Северной Америке, составляет получается таким способом — потому что получаемые смолы самый универсальный и подходящий для широкого спектра Приложения. Винилхлорид вводится под давлением. в герметичный реактор, где он тонко диспергируется в воде сильным волнением.Инициатор, растворимый в также добавлен мономер. Затем смесь нагревают до 60-70oC. Когда около 90% мономера превращается в полимер, реакцию останавливают путем выгрузки суспензии в дегазатор. Оставшийся мономер перерабатывается, а смола фильтруют, центрифугируют и сушат.

Эмульсионная полимеризация проводится в водном растворе. содержащие водорастворимые инициаторы и эмульгаторы. ПВХ сформированный латекс имеет мелкий размер частиц и более подходит для использования в красках, бумаге и тканях, а также в печати чернила.

Массовая полимеризация, при которой вода не добавляется во время полимеризация, обычно включает стадию предварительной полимеризации содержащий жидкий ВХМ в присутствии достаточного количества инициатора чтобы обеспечить конверсию 10%. Решение отправлено в автоклавный реактор, в который добавлено больше инициатора и VCM, и смесь нагревается. Порошковая смола может использоваться для изготовления пленка с высокой четкостью, а также в других приложениях.

Производимая виниловая смола по своей природе твердая и хрупкая, и необходимо смешать с другими добавками, прежде чем его можно будет переработаны в полезные продукты.Например, добавление пластификаторы делают ПВХ-компаунды мягкими и эластичными, добавление модификаторов удара создает соединения, которые являются прочными и ударопрочный.

Первым этапом производства виниловых компаундов является сухой смешивание, которое происходит в закрытом сосуде, где сушат и жидкие добавки смешиваются с помощью лопастей или лопастей. Потому что частицы смолы пористые, жидкие добавки относительно легко абсорбируется с образованием сухого порошкообразного соединения.В некоторых случаях, например, при производстве труб, эти порошковые компаунды могут быть переработаны непосредственно в финальную продукт. В других приложениях, таких как провода и кабели, жесткие профили и детали литья под давлением, дополнительная обработка может быть необходимо.

Процесс переработки ПВХ был разработан Solvay. Демонстрация 10000 тонн / год завод в Ферраре, Италия, был введен в эксплуатацию в начале 2002 года. Процесс Vinyloop включает использование растворителя для растворения полимер, полностью отделяя его от других материалов в смесь или составная структура.Затем ПВХ восстанавливается осаждение и сушку с получением гранул ПВХ-смолы.

Процесс и технологии завода по производству ВХМ и ПВХ

Винилхлорид представляет собой хлорорганическое соединение с формулой H 2 C = CHCl, которое также называют мономером винилхлорида, VCM или хлорэтеном. Это бесцветное соединение является важным промышленным химическим веществом, которое в основном используется для производства полимерного поливинилхлорида (ПВХ).

Практически все производство ВХМ основано на этилене, который сначала реагирует с хлором с образованием этилендихлорида (ЭДХ). Обычно используются два способа получения EDC: прямое хлорирование с использованием чистого хлора и этилена и оксихлорирование, при котором этилен реагирует с хлором в хлористом водороде. Затем EDC превращается в VCM термическим крекингом, а побочный продукт хлористого водорода может быть рециркулирован на установку оксихлорирования для получения большего количества EDC. Многие комплексы EDC / VCM используют интегрированный процесс хлорирования-оксихлорирования, который проходит в три стадии: хлорирование этилена в жидкой или паровой фазе для получения EDC; термический крекинг EDC с образованием VCM и хлористого водорода; и оксихлорирование этилена рециркулированным хлористым водородом для получения большего количества EDC.

VCM проходит через реактор, содержащий катализатор, где происходит полимеризация. Химические вещества заставляют молекулы VCM реагировать до тех пор, пока они не соединятся вместе в поливинилхлорид (ПВХ). Соединение молекул VCM создает смолу ПВХ, с которой начинаются все виниловые соединения.

Процесс суспензионной полимеризации — наиболее широко используемый процесс для производства ПВХ. Сначала исходный материал VCM подвергается сжатию и сжижается, а затем подается в реактор полимеризации, который заранее содержит воду и суспендирующие агенты.За счет высокоскоростного перемешивания в реакторе получают небольшие капли ВХМ.

Затем инициатор полимеризации загружается в реактор, и ПВХ получают реакцией под давлением нескольких бар при 40-60 ° C. ПВХ, полученный суспензионной полимеризацией, суспендируют в воде в виде частиц диаметром 50-200 мкм (в виде суспензии. ).

После этого суспензия, выгружаемая из реактора полимеризации, очищается от остаточного мономера, дегидратируется, сушится и размер частиц регулируется просеиванием с получением ПВХ в форме белого порошка.Непрореагировавший ВХМ полностью восстанавливается в процессе отгонки и после очистки возвращается в качестве сырья для повторного использования в этом процессе. Поливинилхлоридная смола, полученная с помощью этого «суспензионного» процесса, в промышленности обозначается аббревиатурой S-PVC.

Эмульсионная полимеризация и полимеризация в массе являются альтернативными, гораздо менее широко используемыми технологиями производства ПВХ. В результате эмульсионной полимеризации получаются более мелкие сорта смол с гораздо более мелкими частицами, которые требуются для определенных применений.Этот тип смолы иногда называют «пастообразным» ПВХ и в промышленности используют аббревиатуру P-PVC, чтобы отличить его от S-PVC.

ПВХбывает двух основных форм: жесткий (иногда сокращенно RPVC) и гибкий. Жесткая форма ПВХ используется в строительстве труб и в профилях, таких как двери и окна. Он также используется для бутылок, другой непищевой упаковки и карт (таких как банковские или членские карты). Его можно сделать более мягким и гибким, добавив пластификаторы, из которых наиболее широко используются фталаты.В этой форме он также используется в сантехнике, изоляции электрических кабелей, кожзаменителе, вывесках, надувных изделиях и во многих других областях, где он заменяет резину.

Процесс производства ПВХ в Китае

Метод карбида кальция, используемый в Китае, включает нагревание извести и угольного кокса в электрической печи при температуре 2000 ° C для получения карбида кальция. Ацетилен образуется при гидролизе карбида кальция.Эта ранняя часть процесса трудоемка, требует много энергии и приводит к образованию огромного количества водянистого шлака гидроксида кальция. Затем при использовании катализатора на основе хлорида ртути ацетилен реагирует с безводным хлористым водородом с образованием винилхлорида.

Основные поставщики и производители технологий

EDC / VCM:

- Ineos Technologies

- OxyVinyls

- Тосох

- Виннолит

ПВХ:

- Аркема

- Hanwa Chemical

- Ineos Technologies

- Нурион

- Виннолит

Все, что вам нужно знать о ПВХ-пластике

Что такое поливинилхлорид (ПВХ) и для чего он используется?Поливинилхлорид (ПВХ) — один из наиболее широко используемых термопластичных полимеров во всем мире (рядом с несколькими более широко используемыми пластиками, такими как ПЭТ и П.П.). Это естественно белый и очень хрупкий (до добавок пластификаторов) пластик. ПВХ существует дольше, чем большинство пластмасс, он был впервые синтезирован в 1872 году и коммерчески произведен компанией B.F. Goodrich в 1920-х годах. Для сравнения, многие другие обычные пластмассы были впервые синтезированы и коммерчески жизнеспособны только в 1940-х и 1950-х годах. Чаще всего он используется в строительной отрасли, а также для изготовления вывесок, медицинских изделий и волокон для одежды. ПВХ был случайно обнаружен дважды, один раз в 1832 году французским химиком Анри Виктором Реньо, а затем вновь обнаружен в 1872 году немцем по имени Юджин Бауманн.

Ознакомьтесь с лучшим в отрасли онлайн-курсом для начинающих изобретателей. Положитесь на руководство ветеранов, которое поможет превратить ваш продукт от первоначальной идеи до прибыльного.

Основные формы и функции поливинилхлорида (ПВХ) ПВХ

производится в двух основных формах: жесткий или непластифицированный полимер (RPVC или uPVC), а второй — в виде гибкого пластика. В базовой форме ПВХ отличается жесткой, но хрупкой структурой.В то время как пластифицированная версия имеет различные применения в различных отраслях промышленности, жесткая версия ПВХ также имеет свою долю использования. В таких отраслях, как водопровод, канализация и сельское хозяйство, жесткий ПВХ может использоваться во многих сферах.

Гибкий, пластифицированный или обычный ПВХ более мягкий и поддается изгибу, чем НПВХ, из-за добавления пластификаторов, таких как фталаты (например, диизононилфталат или ДИНФ). Гибкий ПВХ обычно используется в строительстве в качестве изоляции электрических проводов или полов в домах, больницах, школах и других областях, где стерильная среда является приоритетом.В некоторых случаях ПВХ может выступать эффективной заменой резины. Жесткий ПВХ также используется в строительстве в качестве трубы для водопровода и сайдинга, обычно называемой термином «винил» в Соединенных Штатах. ПВХ-трубу часто называют ее «графиком» (например, Приложением 40 или Приложением 80). Значительные различия между графиками включают такие параметры, как толщина стенок, номинальное давление и цвет.

Некоторые из наиболее важных характеристик ПВХ-пластика включают его относительно низкую цену, его устойчивость к разрушению окружающей среды (а также к химическим веществам и щелочам), высокую твердость и выдающуюся прочность на разрыв для пластика в случае жесткого ПВХ.ПВХ остается широко доступным, широко используемым и легко перерабатываемым (классифицируется по идентификационному коду смолы «3»).

Каковы характеристики поливинилхлорида (ПВХ) ?Некоторые из наиболее важных свойств поливинилхлорида (ПВХ):

- Плотность: ПВХ очень плотный по сравнению с большинством пластмасс (удельный вес около 1,4)

- Экономика: ПВХ доступен и дешев.

- Твердость: Жесткий ПВХ хорошо оценивается по твердости и долговечности.

- Прочность: Жесткий ПВХ обладает отличной прочностью на разрыв.