Виды комбикормов, технология и оборудование для изготовления комбикорма

Комбикорма входят в рацион питания практически каждого вида животных/птиц. Сбалансированный корм снижает издержки на заготовку или покупку растительных кормовых ресурсов, обеспечивает нормальную физиологию организма, повышает качество и объем получаемой продукции. Например, замена центнера зернофуража на такое же количество комбикорма дает прирост мяса на 3–4 кг, молока — на 25–30 л, яиц — на 75–90 шт.

Виды и состав комбикормов

Рецепты комбинированных кормов предназначены для различных задач и сфер животноводства:

- полнорационный комбикорм — универсальный сбалансированный продукт для скармливания в чистом виде, без добавления других видов корма;

- комбикорм-концентрат — дополнение к основному питанию сочным и грубым кормом. В составе присутствуют витамин D2 и соли минералов, которые ускоряют рост молодняка, повышают биомассу взрослых коров, свиней, птиц;

- кормовая смесь — продукт из дробленки, крупки, мучки и других отходов зернового производства с частичным набором питательных элементов;

- балансирующая добавка — смесь из протеинов, витаминов и минеральных солей.

Из-за высокого содержания белка продукт используется только в качестве дополнения к базовому корму;

Из-за высокого содержания белка продукт используется только в качестве дополнения к базовому корму; - премикс — наполнитель из мела и измельченных отрубей, обогащенный витаминно-минеральным комплексом, антибиотиками и ферментами.

Технология производства комбикормов

Основные формы выпуска комбинированных кормов — россыпь, гранулы и брикеты. Формовка снижает механические потери продукта, обеспечивает удобство хранения и перевозки. Кроме того, производство гранул и брикетов включает этап гидротермического воздействия — это способствует частичному переходу крахмала в легкоусвояемые сахара, повышая пищевую ценность переработанного сырья.

Специфика производства зависит от вида комбикорма. Например, продукты для поросят и птицы изготавливают из шелушеных ячменных зерен. Соответственно, в производственную линию должен входить специализированный агрегат для удаления шелухи.

Все виды гранулированного комбикорма изготавливаются практически одинаково, но могут различаться размером фракций (в зависимости от рецепта — от 0,5 до 4 см).

Основное оборудование для производства комбикорма

- пневмоперегружатель зерна — транспортер для автоматизации перемещения и подъема сырья в пределах склада или производственного цеха;

- дробилка для зерна — роторная или молотковая мельница для измельчения сырья с ситом для регулировки фракций;

- смеситель кормов — вертикальный или горизонтальный резервуар для смешивания кормового сырья и витаминно-минеральных компонентов;

- экструдер — устройство для расщепления зернового, бобового и другого сырья на легкоусвояемые составляющие;

- гранулятор комбикорма — пресс с парогенератором и матрицей для формирования гранул заданного размера.

Компания «АЛБ Групп» предлагает полный ассортимент оборудования для изготовления комбикорма, а также производства топливных гранул для отопления помещений. Исходя из ваших задач, мы поможем подобрать комплексную линию с высоким уровнем автоматизации или более бюджетное решение. Нашим клиентам доступны выгодные условия сотрудничества: оборудование с гарантией по ценам производителя, качественную установку и последующее обслуживание линий.

Сделать заказ можно прямо на сайте. Если нужна консультация, позвоните по телефону +7 (831) 410-85-25.

Технология производства комбикорма

Комбикорм — это сложная смесь измельченных и очищенных разных кормовых средств и микродобавок, он полностью обеспечивает животных нужными питательными компонентами.Комбикорма есть трех видов: белково-минерально-витаминные, комбикорма — концентраты и полнорационные корма.

Полнорационные комбикорма обеспечивают животных всем необходимым и не требуют докорма.

Комбикорма — концентраты компенсируют недостаток основных питательных компонентов.

Витаминные добавки используют в кормлении всех животных, для пополнения витаминов. Для разных возрастов и разных групп животных используют разные комбикорма.

В процессе изготовления комбикорм подвергается специальной обработке. Технология производства комбикормов построена таким образом:

- прием зерна

- прием различных минералов

- прием и подача в производство растительного масла и животного жира

- подготовка зерна к дозированию с помощью весовых дозаторов

- переработка зерна

- дозировка и смешивание минеральных компонентов

- совместное смешивание всех компонентов

Этап кондиционирования

Кондиционирование — один из важных этапов процесса, рассыпные комбикорма увлажняют и нагревают сухим паром, под его действием комбикорм нагревается, делается мягким, эластичным.

Из-за этого, он лучше уплотняется в зазоре гранулятора. Пропаренный комбикорм достигает температуры 65-75 градусов, после того как выходит из кондиционера.

От кондиционирования зависит стабильность работы гранулятора. Чтобы вырабатывать прочие гранулы пар в кондиционере должен быть под давлением от 0,2 до 0,5 МПа, а температура его должна быть от 110 до 150 градусов. Гранулируют комбикорм на прессе.

Этап измельчения, охлаждения и сортирования

Комбикорм в гранулах охлаждают, в охладителе. Температура должна понизиться на 5-10 градусов, для выделения лишней влаги, которая добавилась при кондиционировании. На выходе гранулы все еще мягкие, а после охлаждения становятся прочными.Для того чтобы получить крупку гранулы измельчаются, продукты измельчения сортируются на сите машины, которая просеивает. Полученная продукция отправляется на финишное напыление.

Этап финишного напыления

На этом этапе на полученные продукты напыляют растительное масло. После напыления комбикорм полностью готов. После этой стадии его фасуют в мешки и продают населению.

После напыления комбикорм полностью готов. После этой стадии его фасуют в мешки и продают населению.

Технология производства комбикормов для свиней и кроликов

Главная » Статьи » Технология производства комбикормов для свиней и кроликов

20.03.2014

Для того, чтобы население получало к своему столу достаточно мяса, производится откорм различных животных. Суточный привес скота и птицы мясных пород напрямую зависит от вида и количества получаемой ими пищи, куда входят и комбикорма. Это означает, что технология производства комбикормов должна соответствовать потребностям сельского хозяйства.

Комбинированный корм и его виды

Комбинированный корм или комбикорм — это пища скота и птицы, состоящая из смеси различных продуктов, в которых содержатся белки, витамины и микроэлементы. По своему виду комбикорма подразделяются на такие виды, как:

- Полнорационные;

- Концентраты;

- Кормовые добавки.

Полнорационные предназначены для полного обеспечения организма вскармливаемых животных всеми необходимыми веществами. При их использовании скот и птица никакого другого корма не получают. Такие комбикорма служат для откорма птицы, свиней и кроликов, т. е. тех животных, которые нуждаются в сравнительно небольшом количестве пищи.

Концентраты дополняют основной корм крупного рогатого скота (КРС) и свиней, а кормовые добавки служат для восполнения недостатков отдельных веществ в рационе животных. Добавки могут быть белково-витаминными или белково-витаминно-минеральными. В зависимости от того, кому предназначены комбикорма, их состав может отличаться. Поэтому комбикормовые заводы производят корма отдельно для каждого вида вскармливаемых животных.

Комбикорм для свиней

Свинина составляет более трети всего производимого мяса, что говорит о высокой производительности свиноводства. А это невозможно без правильной организации питания свиней, что обеспечивает их быстрое размножение и набор веса.

Поросятам хватает материнского молока только до достижения ими двухнедельного возраста. Далее они нуждаются в подкормке. При ее отсутствии они будут отставать в развитии, что скажется на привесе.

При нормальном кормлении поросят их вес за первый месяц жизни вырастает в 5-6 раз. Кормят молодняк не менее 8-10 раз в сутки, но малыми порциями. В рацион поросят включается комбикорм, состоящий из зерновых культур, рыбной муки и соевого шрота. В качестве добавки идет витаминно-минеральная смесь, состоящая из мела и соли, а также сухое молоко и его заменители.

Опоросившиеся свиноматки нуждаются в большом количестве полнорационного корма для обеспечения молоком поросят. В период их кормления она должна наедаться досыта и иметь в своем рационе достаточно жира. Добавляется в ее корм сено и свекольный жом, которые дают ощущение сытости.

Для свиней, вскармливаемых для убоя, комбикорм состоит из пшеницы, ячменя и отрубей с добавлением белковой и минерально-витаминной групп. Главное назначение его — это полное удовлетворение потребностей организма животных, что благоприятно сказывается на их росте и снижении заболеваемости. Для этого производство кормов для животных не обходится и без использования отходов, возникающих при отжиме растительных масел. Такие отходы богаты протеином, метионином и лизином, способствующих высокому привесу свиней.

Главное назначение его — это полное удовлетворение потребностей организма животных, что благоприятно сказывается на их росте и снижении заболеваемости. Для этого производство кормов для животных не обходится и без использования отходов, возникающих при отжиме растительных масел. Такие отходы богаты протеином, метионином и лизином, способствующих высокому привесу свиней.

Комбикорм для кроликов

Разведение кроликов для получения мяса получило широкое распространение из-за их плодовитости и быстрого роста. Их кормят сеном и сочными кормами с добавлением гранулированного комбикорма, включающего в себя зерновые культуры, витамины и микроэлементы.

При выпуске гранулированных добавок широко используются и экструдеры для производства комбикормов. Полноценное питание обеспечивает такой прирост массы кролика, который позволит вырастить его до убойных кондиций за 60-100 дней. На более поздних сроках растет расход кормов для получения нужного привеса.

Комбикорм для кроликов состоит из гранулированных смесей и содержит большое количество перевариваемого протеина. Сюда входит мука бобовых трав, зерно ячменя, пшеничные отруби, горох, жмых подсолнечный, соль и некоторые другие добавки.

Сюда входит мука бобовых трав, зерно ячменя, пшеничные отруби, горох, жмых подсолнечный, соль и некоторые другие добавки.

Комбикорм для птицы

Мясо птицы занимает второе место в мире по объему производства, а в России выходит на первое место. Большей частью здесь является куриное мясо. Важное значение имеет и интенсивность яйцекладки кур. Исходя из этих потребностей и производится комбикорм для них.

Он должен включать вещества, необходимые для быстрого роста птицы, идущего на мясо и для увеличения количества получаемых от несушек яиц. При этом обращается внимание не только на качество получаемого мяса, но и на размер, сортность и даже цвет яиц.

Важным направлением в производстве кормов для кур является обеспечение их защитой от всевозможных болезней, часто приводящих к массовой гибели птиц.

Если надо вырастить кур на мясо, то им необходимо давать высокоэнергетический питательный комбикорм с большим содержанием протеина, способствующего быстрому набору веса. А вот корм для кур-несушек должен больше содержать кальция, витаминов и минеральных веществ. Ожирение несушек недопустимо, так как это приводит к снижению качества яиц. При применении комбикормов для кур можно отказаться от добавки в их пищу мела, гравия и песка.

А вот корм для кур-несушек должен больше содержать кальция, витаминов и минеральных веществ. Ожирение несушек недопустимо, так как это приводит к снижению качества яиц. При применении комбикормов для кур можно отказаться от добавки в их пищу мела, гравия и песка.

В связи с тем, что кормление в наибольшей степени влияет на продуктивность животноводства, на поиск оптимального рациона для животных обращается большое внимание. Не стоит на месте, и технология производства комбикормов, направленная на совершенствование их состава, удешевление и повышение эффективности.

Создаются новые виды кормов из натуральных компонентов. При этом исключается использование гормонов, антибиотиков и ГМО, что способствует производству органических продуктов питания. Совершенствуется и техника, производящая комбинированные корма. Она становится менее энергоемкой, высокопроизводительной и экологичной.

Независимо от вида вскармливаемой в хозяйстве живности, корм необходимого качества можно приготовить и самостоятельно. Это особенно актуально для личного подворья и для мелких фермерских хозяйств. Для этого достаточно знать состав подходящего комбикорма и процентное соотношение компонентов, входящих в него. И крайне не рекомендуется давать корм, не предназначенный для вскармливания конкретного вида животного. Это может привести к негативным последствиям, вплоть до полного исчезновения поголовья скота или птицы.

Это особенно актуально для личного подворья и для мелких фермерских хозяйств. Для этого достаточно знать состав подходящего комбикорма и процентное соотношение компонентов, входящих в него. И крайне не рекомендуется давать корм, не предназначенный для вскармливания конкретного вида животного. Это может привести к негативным последствиям, вплоть до полного исчезновения поголовья скота или птицы.

Фото: Комбикорм для свиней и кроликов

[nggallery id=71]

Богдановичский комбикормовый завод :: Технология производства премиксов

Основными задачами производства премиксов, являются точное (в соответствии

с рецептурой) дозирование, качественное смешивание и равномерное распределение

минимальных доз биологически активных компонентов в каждой порции смеси,

а также сохранение активности вводимых добавок в процессе изготовления,

транспортировки и хранения как самого премикса, так и конечного корма. Эти

задачи и определяют специфику и технологию производства премиксов.

Эти

задачи и определяют специфику и технологию производства премиксов.

На

Богдановичском комбикормовом заводе линия производства премиксов

смонтирована в 1999 году по проекту швейцарской фирмы «Бюлер АГ»

и укомплектована оборудованием фирмы «Бюлер АГ». Производительность

линии премиксов 2,5 тонны в час . Учитывая возможности современного оборудования,

применена схема приготовления премикса с одноступенчатым смешиванием.

Технологическая схема предусматривает следующие основные операции:

1. Линию ввода средних по массе компонентов и макрокомпонентов;

2. Линию подготовки и ввода добавок в малых дозах;

3. Линию подготовки и ввода наполнителя;

4. Линию ввода разбавителя;

5. Линию ввода масла;

6. Линию дозирования и смешивания компонентов;

7. Линию упаковки готовой продукции.

Движение сырьевых потоков направлено сверху вниз. В качестве наполнителя для производства премиксов используются пшеничные

отруби, поступающие с мелькомбинатов. Отруби проходят через магнитный

сепаратор и поступают на просеивающую машину С-1000, где «проход»

через сито с диаметром отверстий 1,5мм направляется в наддозаторный бункер

готового наполнителя, а сход поступает на дробление в молотковой дробилке

А1-ДМ2Р-22.

Отруби проходят через магнитный

сепаратор и поступают на просеивающую машину С-1000, где «проход»

через сито с диаметром отверстий 1,5мм направляется в наддозаторный бункер

готового наполнителя, а сход поступает на дробление в молотковой дробилке

А1-ДМ2Р-22.

В качестве разбавителя для производства премиксов используется известняковая мука, которая подаётся в наддозаторный бункер при помощи пневмотранспорта. Известняк снижает влажность премикса, увеличивает его объемный вес, препятствует расслоению компонентов премикса при транспортировке.

Линия ввода средних по массе компонентов и макрокомпонентов (витамины:

А, Е, Д, К3, В2, В6, В5, В12, С; соли микроэлементов; аминокислоты, ферменты,

антиоксиданты) состоит из 20 стальных бункеров расположенных компактно

по кругу на опорной раме. Компоненты подают поочерёдно в наддозаторные

бункеры через загрузочное устройство, снабженное контрольным ситом и системой

пылеудаления. Загрузочное устройство перемещается по кругу над бункерами

и позволяет производить их прямое заполнение. За каждым компонентом закреплен

соответствующий бункер, что способствует точному исполнению рецепта. Бункеры

отвечают предъявляемым требованиям для хранения витаминов: герметичны,

имеют гладкие стены из нержавеющей стали; угол конуса бункера больше угла

откоса хранящегося продукта; конусы бункеров снабжены пневматическими

вибраторами.

Загрузочное устройство перемещается по кругу над бункерами

и позволяет производить их прямое заполнение. За каждым компонентом закреплен

соответствующий бункер, что способствует точному исполнению рецепта. Бункеры

отвечают предъявляемым требованиям для хранения витаминов: герметичны,

имеют гладкие стены из нержавеющей стали; угол конуса бункера больше угла

откоса хранящегося продукта; конусы бункеров снабжены пневматическими

вибраторами.

Процесс приготовления премиксов представлен на схеме, рис. 1 и заключается

в следующем. Оператор, получив рецепт премикса, вводит задание для дозирования

компонентов в компьютер. Компьютерная программа управления линией премиксов

сама выбирает оптимальный порядок дозирования компонентов премикса, учитывая

их вес и совместимость по отношению друг к другу и выдает распечатку для

подготовки порций добавок в малых дозах, дозируемые в количествах до 250

г на порцию премикса 500-600 кг. Порция добавок в малых дозах (витамины:

Н, В1, В9; селен; ароматизаторы и др.) готовится аппаратчиком вручную

на электронных весах с требуемой точностью и перемешивается с наполнителем

на специальном смесителе. Подготовленную смесь добавок в малых дозах аппаратчик

подаёт через стационарное загрузочное устройство в промежуточный бункер

после получения разрешающего сигнала от системы управления.

Порция добавок в малых дозах (витамины:

Н, В1, В9; селен; ароматизаторы и др.) готовится аппаратчиком вручную

на электронных весах с требуемой точностью и перемешивается с наполнителем

на специальном смесителе. Подготовленную смесь добавок в малых дозах аппаратчик

подаёт через стационарное загрузочное устройство в промежуточный бункер

после получения разрешающего сигнала от системы управления.

Средние по массе компоненты и макрокомпоненты премикса дозируются в автоматическом режиме и поочередно подаются винтовыми питателями на систему многокомпонентных тензометрических весов, состоящую из весов с пределом взвешивания 10кг и 50кг. с допустимой погрешностью 0,1%. Сдозированная в автоматическом режиме порция попадает в промежуточный бункер, расположенный над смесителем.

После набора всех компонентов, предусмотренных рецептом премикса, порция

из промежуточного бункера поступает в смеситель, в котором должна находится

уже взвешенная доза наполнителя и разбавителя.

Скоростной смеситель DFML-1000 (Швейцария) обеспечивает высококачественное смешивание порции (навески) многокомпонентной смеси премикса за короткое время -90сек.

Смеситель удовлетворяет требованиям, которые сводятся к следующим:

— обеспечение однородности (гомогенности) смеси при смешивании добавок

соотношении 1 : 100000 (10 гр. продукта на 1 тн. Премикса) — обеспечение

однородности смеси с компонентами, имеющими частицы различного размера;

— непродолжительное смешивание;

— полное опорожнение;

— возможность добавления жидкостей;

— предотвращение нагревания при смешивании;

— экономичность эксплуатации.

В процессе смешивания порции премикса в смеситель дозируется 0,5% подсолнечного

масла, предварительно нагретого до 30?С. Масло вводится для улучшения

связи между витаминами и отрубями, уменьшения электростатического заряда

компонентов и снижения пылеобразования.

После окончания смешивания готовый премикс разгружается в подсмесительный бункер, откуда передается транспортными механизмами на весовыбойный аппарат, отвешивающий порции по 20кг. продукта в фирменный четырёх слойный бумажный мешок. При необходимости готовый премикс подается для дальнейшего производства в наддозаторный бункер линии БВМД.

Применение внутризаводского премикса при производстве БВМД и комбикормов

дает два важных преимущества:

— достаточное разбавление концентрированных и чистых микродобавок обеспечивает

быстрое и однородное распределение их в конечном корме, а добавление различных

биологически активных веществ, вносимых в малых дозах в один и тот же

момент времени, значительно экономит трудозатраты;

— сокращается срок хранения премиксов до 2-х дней, так как они готовятся

по мере необходимости и используются в конечном корме через короткое время

после изготовления.

Все технологическое оборудование линии премиксов (включая загрузочные устройства) аспирируется специальными фильтровальными установками. Квалифицированные работники производственно-технологической лаборатории контролируют ведение процесса и качество изготовляемой продукции согласно утверждённого регламента.

Технология производства комбикормов | Бизнес Промышленность

Комбикорм — это сложная смесь измельченных и очищенных разных кормовых средств и микродобавок, он полностью обеспечивает животных нужными питательными компонентами.

Комбикорма есть трех видов:

- белково-минерально-витаминные

- комбикорма — концентраты

- и полнорационные

Полнорационные комбикорма обеспечивают животных всем необходимым и не требуют докорма.

Комбикорма — концентраты компенсируют недостаток основных питательных компонентов.

Витаминные добавки используют в кормлении всех животных, для пополнения витаминов. Для разных возрастов и разных групп животных используют разные комбикорма.

Для разных возрастов и разных групп животных используют разные комбикорма.

В процессе изготовления комбикорм подвергается специальной обработке. Технология производства комбикормов построена таким образом:

- прием зерна

- прием различных минералов

- прием и подача в производство растительного масла и животного жира

- подготовка зерна к дозированию

- переработка зерна

- дозировка и смешивание минеральных компонентов

- совместное смешивание всех компонентов

Этапы технологии производства комбикормов:

Этап кондиционирования

Кондиционирование — один из важных этапов процесса, рассыпные комбикорма увлажняют и нагревают сухим паром, под его действием комбикорм нагревается, делается мягким, эластичным.

Из-за этого, он лучше уплотняется в зазоре гранулятора. Пропаренный комбикорм достигает температуры 65-75 градусов, после того как выходит из кондиционера.

От кондиционирования зависит стабильность работы гранулятора. Чтобы вырабатывать прочие гранулы пар в кондиционере должен быть под давлением от 0,2 до 0,5 МПа, а температура его должна быть от 110 до 150 градусов. Гранулируют комбикорм на прессе.

Этап измельчения, охлаждения и сортирования

Комбикорм в гранулах охлаждают, в охладителе. Температура должна понизиться на 5-10 градусов, для выделения лишней влаги, которая добавилась при кондиционировании. На выходе гранулы все еще мягкие, а после охлаждения становятся прочными.

Для того чтобы получить крупку гранулы измельчаются, продукты измельчения сортируются на сите машины, которая просеивает. Полученная продукция отправляется на финишное напыление.

Этап финишного напыления

На этом этапе на полученные продукты напыляют растительное масло. После напыления комбикорм полностью готов к расфасовке и дальнейшей продажи.

Социальные закладки

Экологические и энергосберегающие технологии производства комбикормов в хозяйствах

Одним из наиболее рациональных способов достижения полноценного питания животных является увеличение объемов производства и ассортимента комбикормов, повышения их качества. По данным РУП «Институт животноводства НАН Беларуси», на производство 1 кг говядины необходимо затратить 6,4 кг зерновой дерти без обогащения или 4,3 кг комбикорма, имеющего в своем составе 15% белково-витаминно-минеральных добавок [1]. Очевидны огромные дополнительные затраты при скармливании концентрированных кормов без обогащения. Только по этой причине хозяйства республики теряли в год 120 тыс. тонн животноводческой продукции в переводе на мясо и 0,8-1 млн. тонн кормов в переводе на зерно. Вызвано это слабым обеспечением хозяйств технологиями, цехами, машинами и оборудованием для приготовления комбикормов и различных кормовых добавок.

По данным РУП «Институт животноводства НАН Беларуси», на производство 1 кг говядины необходимо затратить 6,4 кг зерновой дерти без обогащения или 4,3 кг комбикорма, имеющего в своем составе 15% белково-витаминно-минеральных добавок [1]. Очевидны огромные дополнительные затраты при скармливании концентрированных кормов без обогащения. Только по этой причине хозяйства республики теряли в год 120 тыс. тонн животноводческой продукции в переводе на мясо и 0,8-1 млн. тонн кормов в переводе на зерно. Вызвано это слабым обеспечением хозяйств технологиями, цехами, машинами и оборудованием для приготовления комбикормов и различных кормовых добавок.

В соответствии с прогнозом, для обеспечения полной потребности животноводства республики в концентрированных кормах и рационального использования зерна, выделяемого на кормовые цели, необходимо к 2010 году производить 7391,4 тыс. тонн комбикормов в год, из них 2,5-2,7 млн. тонн комбикормов для крупных животноводческих комплексов и птицефабрик будут вырабатываться на государственных комбикормовых заводах. Остальные комбикорма, а это 4,6-4,8 млн. тонн, будут приготавливаться непосредственно в хозяйствах. Опыт многих из них (СПК «Снов» Несвижского р-на, СКП «Остромечево» Брестского р-на, фермерское хозяйство «Парфианович» Минского р-на) показывает, что можно производить комбикорма высокого качества на местах, имея для этого соответствующее оборудование и необходимые белково-витаминно-минеральные добавки.

Остальные комбикорма, а это 4,6-4,8 млн. тонн, будут приготавливаться непосредственно в хозяйствах. Опыт многих из них (СПК «Снов» Несвижского р-на, СКП «Остромечево» Брестского р-на, фермерское хозяйство «Парфианович» Минского р-на) показывает, что можно производить комбикорма высокого качества на местах, имея для этого соответствующее оборудование и необходимые белково-витаминно-минеральные добавки.

Приближение производства комбикормов и кормовых добавок к источникам сырья и местам потребления позволяет более полно и рационально использовать сырье самих хозяйств (зернобобовые и масличные культуры, травяная и древесная мука, сапропелевые залежи озер и болот, сфагновый торф), отходы перерабатывающих и химических производств (мясо-костная мука, рапсовый и льняной жмых и шрот, фосфогипс и галиты) [2].

Производство комбикормов непосредственно в хозяйствах дает возможность сократить транспортные расходы на перевозку исходного сырья и готового продукта. Вследствие этого ежегодная экономия только на перевозках составит 25-30 тыс. тонн топлива, животные будут бесперебойно обеспечены свежим доброкачественным комбикормом требуемой рецептуры.

В последние годы республиканским унитарным предприятием «Научно-практический центр Национальной академии наук Беларуси по механизации сельского хозяйства» ведутся работы по созданию и внедрению в производство комбикормовых цехов и установок производительностью от 1,5 до 5 т/ч с весоизмерительной системой дозирования компонентов и периодического их смешивания. Кроме этого, разработаны и изготавливаются на предприятиях республики линии приготовления комплексных кормовых добавок и суперконцентратов, энергосберегающее оборудование для измельчения и смешивания компонентов комбикормов производительностью 1, 2 и 5 т/ч, двухкамерный смеситель и другое оборудование, дающее возможность производить комбикорма в хозяйствах по стоимости на 30-40% ниже покупных.

В последние годы все большее распространение получает технология заготовки и скармливания консервированного плющеного зерна ранних стадий спелости. Это сравнительно новый, более совершенный способ подготовки фуражного зерна. С учетом особенностей пищеварения жвачных плющеное консервированное зерно в большей степени отвечает физиологическим потребностям этих животных, чем измельченное зерно. Оно не вызывает ацидозов, не распыляется, не затрудняет дыхание животных, прекрасно поедается. Технология заготовки кормового зерна плющением сегодня одна из самых экономичных и продуктивных. Благодаря принципиально новому процессу заготовки приготовления кормовой смеси за счет исключения сушки, очистки и размола зерна затраты снижаются на 30-40%.

Специалистами центра разработана экологически чистая технология заготовки плющеного зерна с его дальнейшим использованием в составе комбикормов.

Согласно разработанной технологии уборка зерновых начинается в стадии восковой спелости зерна при влажности 30-35%. Зерно привозится с поля автотранспортом или тракторными прицепами и выгружается на асфальтированную площадку возле плющилки или в приемный бункер питающего устройства плющилки (рис.). Это зависит от соотношения производительности комбайнов и плющилки, а также типа хранения консервируемой массы.

Если консервируемое влажное зерно надо заготовить в полимерный рукав, то зерно от комбайнов следует выгружать на площадку. Затем зерно фронтальным погрузчиком загружается в бункер плющилки, а из нее, после плющения и ввода консерванта, направляется в бункер упаковщика, которым производится набивка плющеной массы в полимерный рукав. Хранение полимерного рукава осуществляется на том же месте, где произведена его набивка. Привод плющилки и упаковщика в этом случае лучше производить от вала отбора мощности трактора. Это вызвано тем, что упаковщик в процессе набивки осуществляет поступательное движение и плющилка должна следовать за ним.

При закладке в траншею из плющилки консервируемая масса может сразу направляться в траншею или отвозиться тракторными прицепами. Затем плющеное зерно равномерно распределяется по траншее и уплотняется трактором. Перед загрузкой траншея застилается пленкой. После наполнения траншеи плющеное зерно укрывается пленкой так, чтобы внутрь массы не мог поступать воздух.

Потери плющеного зерна можно снизить до минимума с помощью химических препаратов. В настоящее время в хозяйствах применяют финские консерванты АIV-3 и AIV-2000 в количестве 3-5 л/т стоимостью $800-1000 за тонну, что в общих затратах заготовки плющеного зерна занимает 45-50%. В связи с этим в республике разработан новый консервант из местного сырья, стоимость которого во много раз ниже импортного.

Далее на основе консервированного плющеного зерна производится приготовление комбикормов. Для этого используется загрузчик-раздатчик, который обеспечивает самостоятельную загрузку консервированного влажного зерна из траншеи или из полиэтиленового рукава и транспортировку его в комбикормовый цех с выгрузкой в бункер с транспортером, откуда это зерно дозируется в горизонтальный смеситель, установленный на тензодатчиках. В состав комбикорма для сельскохозяйственных животных и птицы вводится до 50% плющеного зерна. Кроме этого, со склада через норию и накопительные бункеры подаются в смеситель другие виды сухого зерна и зернобобовые, пропущенные предварительно через плющилку производительностью 3 т/ч. Для балансирования рационов используются белково-витаминно-минеральные добавки (БВМД), которые в определенном количестве в зависимости от рецепта подаются через норию и накопительные бункера в смеситель.

Для обогащения комбикормов питательными веществами и улучшения качества смешивания консервантов специальной установкой в смеситель согласно рецепту вводятся жидкие компоненты (кормовые жиры, меласса, пивные дрожжи, сгущенная сыворотка) в распыленном виде в количестве 5-10%. Благодаря хорошей поедаемости и высокой усвояемости плющеного зерна в составе комбикормов на 15% увеличиваются среднесуточные приросты и надои, улучшается качество молока.

С целью дальнейшего развития технологии и совершенствования технических средств разрабатываются плющилки зерна производительностью 3, 10 и 20 т/ч, упаковщики зерна в полимерный рукав производительностью 60-90 т/ч, а также установки и цеха для производства комбикормов на основе влажного плющеного консервированного зерна производительностью соответственно 2 и 5 т/ч. Цены разрабатываемого оборудования в 1,5-2 раза ниже аналогичного импортного.

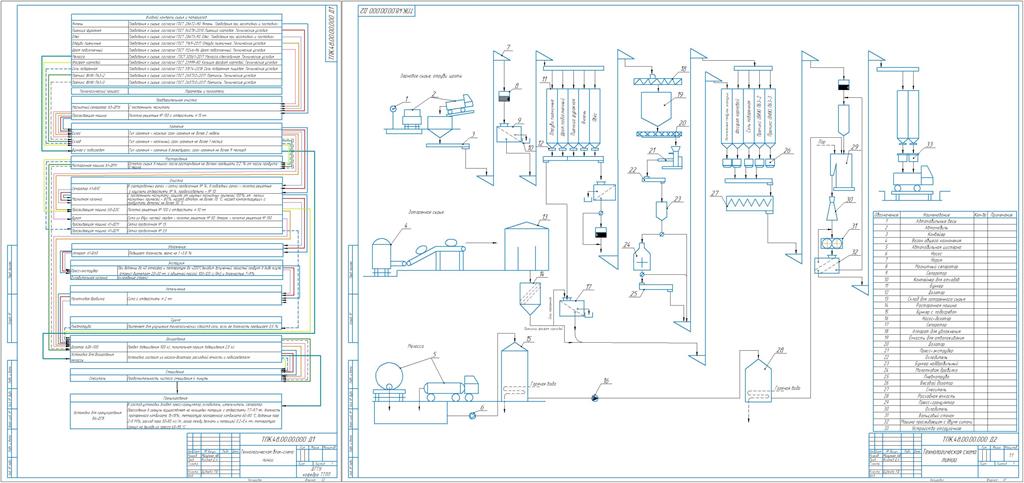

Рис. Технологическая схема заготовки влажного плющеного зерна и приготовления комбикормов

Учитывая вышеизложенное, к 2010 году планируется иметь в каждом хозяйстве в зависимости от потребности необходимое оборудование для производства комбикормов под полную потребность. Только за счет внедрения в хозяйствах республики вышеуказанного оборудования и новых технологий годовой экономический эффект в целом по стране составит 18-20 млн. долл. США.

ВыводыПроизводство комбикормов непосредственно в хозяйствах с использованием местных источников сырья самих хозяйств и вторичных ресурсов перерабатывающих и химических производств дает возможность сократить транспортные расходы на перевозку исходного сырья и готового продукта, бесперебойно обеспечивать животных свежим доброкачественным комбикормом требуемой рецептуры и существенно снизить себестоимость производимых кормов. Использование разработанной экологически чистой технологии заготовки плющеного зерна и на его основе приготовление комбикормов с добавлением комплекса белково-витаминно-минеральных добавок позволяет на 30-40% снизить затраты на производство при сохранении хорошей поедаемости и высокой усвояемости плющеного зерна и увеличении продуктивности животных.

Использованная литература- Горчев И.И., Краско В.Е., Галушко В.М. и др. Рекомендации по витаминно-минеральному питанию высокопродуктивного молочного скота. – Мн, 1992. – 32 с.

- Гурин В.К., Лапотка А.М., Радчиков В.Ф., Лолуа О.Д., Поко Н.И. Эффективность использования новых комплексных минеральных добавок при выращивании бычков на мясо. – Мн.: «Ураджай», 1991. – 22 с.

Селезнев А.Д., кандидат технических наук; Дашков В.Н., доктор технических наук, профессор; Савиных В.Н., кандидат технических наук

Национальная академия наук Беларуси

Понравилось это:

Нравится Загрузка…

Технология производства комбикормов

1. Прием комбикормового сырья- Прием сыпучих материалов: сыпучие материалы, транспортируемые грузовиками или поездами, должны взвешиваться на мостовых весах и выгружаться в разгрузочную яму.

- Прием фасованного сырья: делится на ручную обработку и механическую приемку.

- Прием жидкого сырья: бутилированного и бочкового сырья можно перевозить непосредственно вручную.

Для производства комбикормов существует множество видов сырья, поэтому следует использовать разные типы бункеров. Бункеры для завода по производству кормовых гранул бывают двух видов: бункер для хранения и склад (склад).

Основное сырье, такое как кукуруза, сорго или другое зерновое сырье, обладает хорошей текучестью и нелегко комковаться, поэтому его следует хранить в силосе; в то время как побочные продукты, такие как отруби, соевый шрот и другое порошковое сырье, плохо диспергируются, и они легко превращаются в комки после хранения в течение определенного периода времени, поэтому их следует хранить на складе.

Примеси в кормовом сырье не только влияют на качество кормовых продуктов, но также напрямую связаны с безопасностью оборудования для обработки кормов и операторов. В серьезном случае все оборудование может быть даже разрушено, что влияет на плавность производства кормов, поэтому их следует вовремя убирать.

Очистное оборудование комбикормового завода основано на грохочении и оборудовании магнитной сепарации.Просеивающее оборудование используется для удаления крупных и длинных примесей, таких как камни, грязевые блоки и мешки. Магнитный сепаратор в основном используется для удаления примесей железа.

1. Технология первичного дробления

Это самый простой, наиболее распространенный и примитивный способ измельчения. Будь то один вид сырья или смесь нескольких сырьевых материалов, измельчаемых одновременно. По количеству используемых дробилок его можно разделить на дробление с одной машиной и параллельное дробление.Одномашинное дробление в основном применяется на малом заводе по переработке кормов , в то время как на заводе по переработке среднего корма обычно используются параллельно две или более двух дробилок. Недостатками дробильных машин параллельного типа являются неравномерный размер зерна и высокая потребляемая мощность.2. Технология вторичного дробления

Существует три вида технологического процесса: однократный процесс дробления, многоступенчатый процесс дробления и комбинированный процесс дробления.- Одноцикловый процесс вторичного дробления: использует один комплект дробилки для измельчения материала, а затем сита; материал над ситом возвращается в дробилку для повторного измельчения.

- Стадия процесса вторичного дробления : Базовая настройка процесса — использование двух разных измельчителей с разными ситами, и на каждой дробилке есть сортировочное сито; материал сначала просеивается и просеивается ситом Sieve1, и просеиватели, которые соответствуют требованиям к размеру гранул, поступают непосредственно в смесительную машину, в то время как материал на грохоте поступает в дробилку 1, а затем измельченный материал поступает на сортировочное сито для просеивания.Материал, соответствующий требованиям по размеру частиц, поступает в смеситель, остальная часть сита поступает в дробилку 2 и измельчается и измельчается в смеситель.

- Комбинированный процесс вторичного дробления : этот процесс заключается в использовании дробилок разных типов при двух измельчении, первом использовании вальцовой мельницы, после сортировочных сит просеивания попадают в смеситель, материал над ситом попадает в молотковая дробилка для второго измельчения.

3. Технология дозирования перед дроблением В соответствии с разработкой рецептуры корма, дозируйте ингредиенты и смешайте, затем отправьте в дробилку для измельчения.

4. Дробление перед дозированием

- Периодическое смешивание предназначено для смешивания всех компонентов вместе в соответствии с пропорцией формулы корма и их подачи в периодический «смеситель периодического действия» для перемешивания. Этот метод смешивания более удобен для замены рецептуры корма, а перемешивание между партиями меньше, поэтому это широко используемый вид процесса смешивания. Поскольку его запуск и остановка происходят часто, в основном он управляется автоматической программой.

- Непрерывное смешивание Процесс предназначен для непрерывного измерения всех видов компонентов сырья одновременно, соответственно, и пропорционального дозирования по отношению к потоку материала, содержащего различные компоненты. Когда поток поступает в смеситель непрерывного действия, он непрерывно смешивается с однородным потоком материала. Преимущество этого процесса в том, что его можно проводить непрерывно, легко связывая с измельчением и гранулированием. Преимущество этой технологии заключается в том, что производство не требует частой работы, но при изменении формулы регулировка потока становится более сложной, а остатки материала в непрерывном конвейерном и непрерывном смесительном оборудовании больше, поэтому проблема смешивания между две партии корма — это серьезнее.

- Кондиционирование: кондиционирование является наиболее важным этапом в процессе гранулирования корма . Качество кондиционирования напрямую определяет качество кормовых гранул. Причина, по которой необходимо кондиционирование, заключается в том, что оно может темперировать дозированные и смешанные порошковые материалы, чтобы позволить им легко формировать кормовые гранулы. В настоящее время наиболее распространенным методом кондиционирования на комбикормовом заводе является добавление пара.

- Гранулирование кормов

- Гранулятор с кольцевой матрицей: после кондиционирования материал равномерно распределяется между прижимным валком и кольцевой матрицей, таким образом, материал попадает в зону экструзии, непрерывно экструдируется прижимным валком и входит в отверстия в кольце. пресс-форма для формирования корма цилиндрической формы и режется режущим ножом, закрепленным на внутренней стороне заслонки гранулятора, с вращением кольцевой фильеры.

- Гранулятор с плоской матрицей : смешанный материал поступает в систему гранулирования. Вращающийся распределитель в верхней части системы гранулирования равномерно распределяет материал по поверхности плоской матрицы (пластины), затем вдавливает материал в отверстие матрицы и выдавливает его снизу, а подача в форме стержня через отверстие матрицы разрезается. на требуемую длину ножом для резки.

8.

Охлаждение кормовых гранул В процессе гранулирования материал сжимается под воздействием высокой температуры и высокой влажности, и материал подвергается экструзии с выделением большого количества тепла.Когда корм для гранул только что вышел из гранулятора, содержание воды составляет до 16% -18%, температура до 75 ° C-85 ° C, в этих условиях гранулы корма будут легко деформироваться и ломаться, и даже будет прилипать и плесневеть во время хранения. Необходимо снизить его влажность до 14% и снизить температуру до.

9. Крошится При производстве гранул кормов для животных, особенно гранул для молодняка домашней птицы или домашнего скота, материал обычно сначала превращается в большие гранулы, а затем измельчается на мелкие частицы, что необходимо для экономии энергии, повышения продуктивности и улучшения качества корма. 10. Проверка После обработки гранулированного корма путем измельчения будет образована часть порошка, которая не может соответствовать требованиям, предъявляемым к готовой продукции, поэтому измельченный корм необходимо просеивать для получения чистого и однородного продукта.Процесс производства комбикормов |

Самым важным параметром для определения производства и качества на комбикормовом заводе является отслеживаемость. Для обеспечения полной прослеживаемости должны существовать системы письменной регистрации.В случае отзыва продукта из-за проблемы прослеживаемость очень важна, чтобы быстро и эффективно найти источник проблемы.

Erturul YILMAZ

Ветеринар

Слово «процесс», которое недавно вошло в наш повседневный язык, стало более значимым в пищевой цепочке от поля до стола. Это слово имело широкий резонанс в полном смысле вместе с Руководством по надлежащей производственной практике и Руководством по гигиене кормов для кормовой отрасли, выпущенным в 2014 году. Когда упоминается корм, на ум приходит еда.Вот почему существует ряд технологических цепочек от производства кормов до их доставки. Целью процесса производства кормов является производство комбикорма в контролируемых условиях.

На комбикормовых предприятиях эти процессы должны быть созданы и зарегистрированы. Поэтому необходимо определить анализ опасностей и критические контрольные точки, а также построить цепочку процессов. Чтобы применить эти процессы и взять под контроль, необходимо создать группу системы безопасности и управления потоком, состоящую как минимум из пяти человек.Эта команда должна выбрать лидера через форму внутренней переписки. Эта команда должна ежегодно контролировать друг друга посредством внутреннего надзора. Результаты этого надзора должны быть занесены в отчет о результатах внутреннего аудита, а проблемы и ошибки подразделений предприятия могут быть решены и взяты под контроль. Проблемы пытались решить путем регистрации этих несоответствий в отчете о несоответствиях внутреннего надзора. Таким образом, создается первая ступень системы безопасности кормов и менеджмента.

После этого этапа вторым шагом является подготовка схемы рабочего процесса и разделов назначения. Критические контрольные точки, рабочие планы проверки предварительных требований и предварительные планы проверки должны быть созданы на диаграмме рабочего процесса. При принятии решения о критических контрольных точках, необходимых отделах для кормового хозяйства и критических лимитах этих отделов следует принимать во внимание, и эти лимиты должны регистрироваться для каждой партии. Должно быть как минимум четыре критических точки.Эти точки представляют собой места, в которых опасности могут быть устранены или могут поддерживаться на приемлемом уровне, а в случае отказа опасность может быть взята под контроль там, где нет операции или процедуры. Определить, являются ли контрольные точки «критическими», можно с помощью дерева решений. На предприятии по производству кормов контроль микотоксинов в сырье и контроль микотоксинов в комбикормах должны находиться в критических контрольных точках. В кормовом хозяйстве особенно опасными этапами являются условия хранения.Силосы необходимо очищать от грибка и насекомых в конце каждого хранения сырья и проветривать в течение определенного периода времени. При всех условиях хранения температура окружающей среды должна быть ниже 18 градусов по Цельсию, силосы герметично закрыты от проникновения воды и кислорода, и должен быть установлен верхний предел. Это идеальные условия для складского помещения. Решение о верхнем пределе в бункерах редко известно, но это деталь, которая может привести к огромным ошибкам. Между сырьем, находящимся в контакте с верхней частью силоса, может наблюдаться транспирация; таким образом, производство микотоксинов, начинающееся в верхней части силоса, может распространяться на другие части.Расфасованный комбикорм не должен соприкасаться со стенками, их следует укладывать на деревянный брус и предохранять от миграции влаги. Поэтому при входном контроле сырья и готового комбикорма должны быть параметры, которые должны контролироваться формами (таблица 1). Таким образом можно обеспечить полную отслеживаемость и отозвать продукт в случае возникновения проблемы. Другой важной контрольной точкой является температура пара, который направляется на подачу порошка в прессе для гранул.Температура пресса для гранул удаляет некоторые микробные агенты и позволяет порошку принимать форму соответствующих гранул. Планы предварительной проверки, анализ опасностей и система критических контрольных точек являются основными условиями. Программы очистки и гигиенические проверки, рабочие процедуры и инструкции являются основными предпосылками для комбикормовых заводов.

Самым важным параметром для определения производства и качества на комбикормовом заводе является отслеживаемость.Для обеспечения полной прослеживаемости должны существовать системы письменной регистрации. В этих системах регистрации должны быть зарегистрированы поставщики, номера партий, результаты анализа сырья, поставляемого на предприятие, и вид операций, которым подвергалось сырье, — если таковые имеются -. В дополнение к этому, должны быть предоставлены номера входящего материала, чтобы обеспечить отслеживаемость упаковочных материалов и каждого введенного сырья. После того, как сырье и другие кормовые добавки были превращены в корм, информация на этикетке продукта должна быть полной и четкой.В случае отзыва продукта из-за проблемы прослеживаемость очень важна для быстрого и эффективного поиска источника проблемы (Таблица 2). Следовательно; требуется физический, химический и биологический анализ сырья. Образцы также следует отбирать из комбикорма, произведенного таким же образом.

На комбикормовых заводах процесс состоит из всех этапов, начиная с приема сырья и заканчивая доставкой комбикорма (продукта) потребителю. После завершения процесса приема сырья сырье транспортируется в бункер или другие места хранения для корма в системе автоматизации.Рецептура, заранее подготовленная специалистом в программе рациона, передается в автоматизацию, и производство запускается в полном объеме. У каждого продукта есть свой код. Продукт с этим кодом проходит через секции дозирования, микродозирования, дробления-измельчения, смешивания и добавления патоки к маслу и поступает в пресс для гранул, чтобы превратить его в форму гранул.

Необходимо контролировать образование пыли, которое может возникнуть на всех этапах от приема сырья до упаковки корма.Причина тому — взрывы пыли, произошедшие на текстильной фабрике в Китае в Харбине, силосах для пшеницы в Техасе, на фабрике норвежской рыбной муки. Чтобы устранить эту проблему и использовать пыль в производственном процессе, необходимо установить и поддерживать системы сбора и контроля пыли в определенные периоды. Помимо опасностей, которые может создать пыль, металл, камень и посторонние вещества вызывают сбой в производственном процессе на предприятии. Таким образом; используются магниты, металлоискатели, сита, сортировщики и датчики.В последнее время, помимо этих опасностей, в список опасностей добавлены грузовики и их водители. Загрязнение опасным веществом, которое ранее было доставлено в корм, является еще одним источником беспокойства.

Калибровка машин и оборудования, которые используются для эффективной обработки процессов, должна выполняться с определенными периодами. Планы обслуживания машин должны быть составлены для всех машин и оборудования на заводе. Мельница, паровой котел, ковшовые элеваторы, цепные конвейеры, спиральные конвейеры, ленточные конвейеры, пневматические конвейеры, смесители, диски пресса для гранул и ролики — вот некоторые из них (Таблица 3).

В процессе смешивания следует обратить внимание на определение продолжительности смешивания в зависимости от типа корма и характеристик используемого сырья. Если гомогенная смесь не может быть получена, это означает, что рецептура корма не была проведена должным образом, и возникнут проблемы с качеством продукта. Тест на однородность — это тест, проводимый путем определения следового элемента. Образец, который должен быть взят из теста на однородность, готовится путем отбора не менее восьми образцов из партии через равные промежутки времени рядом с разгрузкой смесителя, и эти образцы по порядку помещаются в пронумерованные контейнеры.В полученных результатах формируются коэффициенты дисперсии.

Целевой коэффициент вариации менее 10 процентов. При значениях выше 10 процентов следует подготовить и применить форму корректирующих и превентивных действий там, где наблюдается время очистки смесителя, эрозии и перемешивания. По этой причине тест на однородность следует проводить не реже одного раза в 6 месяцев.

На подачу корма в пресс для гранул следует обратить внимание на кондиционер, матрицы и техническое обслуживание матриц, настройки валков, температуру и давление пара.Чтобы получить однородные гранулы подачи и предотвратить образование пыли в структуре гранул, необходимо знать коэффициенты гранулирования сырья, используемого в процессе. Кроме того, в последнее время на комбикормовых фермах появились машины и оборудование, которые измеряют срок годности гранул в определенные периоды. Пар, который применялся в технологическом кондиционере прижима гранул, увеличивает скользкость корма и снижает трение, которое выявляет вещества, которые могут связывать гранулы в структуре сырья (например, пшеничный глютен).Пар, применяемый к порошковому корму при производстве кормов для гранул, следует применять так, чтобы на порошковом корме не было сухих пятен. Обычно в кормах с высоким содержанием крахмала необходимо применять большее количество пара для достижения желаемой температуры 80-88 градусов во время гранулирования. Это связано с тем, что клейстеризация крахмала на внешней поверхности частиц корма отрицательно влияет на образование внутричастичных связей, необходимых для получения прочных гранул. По этой причине важны продолжительность пребывания комбикорма в рабочем состоянии, давление пара и температура.Время нахождения порошковой подачи в кондиционере не менее 30 секунд. Это может занять до 4-5 минут. Это время варьируется в зависимости от содержания крахмала, количества белка, количества добавленных витаминов и минералов и количества добавленного масла. Сообщалось, что для производства гранул подходит давление около 241–276 кПа, которое при низком давлении увеличивает накопление воды в измельченном сырье и вызывает засорение мельницы.

В процессе системы охлаждения горячие продукты сушатся за счет движения воздуха в холодильнике, и температура снижается.Подача, температура которой не снижается эффективно в секции охлаждения, может быть испорчена за короткое время и может не иметь желаемого размера и диаметра гранул. Быстрое охлаждение гранул в охладителе вызывает потерю большего количества воды и температуры с поверхности гранул, в результате чего внутри гранул остается больше воды и повышается температура. Вода внутри гранулы позже может вызвать капиллярные трещины на поверхности гранулы.

Наиболее важными функциями, необходимыми для процесса упаковки в мешки, являются скорость, точность, низкая частота отказов и простота использования.Количество пакетов и уровни чувствительности, упаковываемые в систему упаковки за минуту, являются факторами, которые напрямую влияют на производство.

Со всеми этими производственными процессами,

— Мы стремимся предоставить целевым животным

— корм, который был приготовлен в рамках программы рациона, в котором нуждаются целевые животные в соответствии с их необходимыми питательными веществами

— после приготовления рецептуры с приемлемыми вариациями на стадии производства .

Необходимо проверить процессы, чтобы обеспечить выполнение этих шагов.

ССЫЛКИ / КАЙНАКЛАР:

— Абдоллахи М., Равиндран В., Свихус Б., Наука и технология кормов для животных, 2013, 179 (1): 1-23

— Фарахат М., Калители Йем Пелетлери… Anlamlı Mı? , Feed Planet Dergisi, 2018

— Gıda ve Kontrol Genel Müdürlüğü, Yem Sektörü İçin İyi Üretim Uygulamaları ve Yem Hijyeni Kılavuzu, 2014

— HAIBA NO, GÜMÜ E, KÜÇÜ

— Oğuz H, Mikotoksinler ve Önemi, Türkiye Klinikleri J Vet Sci Pharmacol Toxicol-Special Topics 2017; 3 (2): 113-9

— Yalçın S, Yem Güvenliği Yönetim Sistemi, Bıx Kurumsal

— Yıde Proséti Alternatif Yayıncılık Proses Dergisi, 2018

(PDF) Производство комбикормов для животноводства

ОБЗОР СТАТЕЙ

CURRENT SCIENCE, VOL.118, NO. 4, 25 ФЕВРАЛЯ 2020 559

8. Океволе О. Т. и Игбека Дж. К. Влияние некоторых рабочих параметров

метров на производительность пресса-гранулятора. Agric. Англ. Int.

CIGR J., 2016, 18, 326–338.

9. Джон М. П. и Манодж П. К., Перспективы индустрии кормов для крупного рогатого скота в

Индии и стратегии использования рыночного потенциала: исследование в

Керала с акцентом на факторы, влияющие на поведение покупателей. Int. J.

Business Gen.Управл., 2014, 3, 1–12.

10. Анон., Процесс гранулирования. California Pellet Mill Co; http: //

www.cpm.net/ (по состоянию на 7 сентября 2016 г.).

11. Амбалкар П. П., Шакья Б. Р., Баргале П. К. и Тамханкар М.

Б., Состояние технологии гранулирования для интегрированной аквакультуры и

кормов для скота. Agric. Англ. Сегодня, 2015, стр. 39, 41–46.

12. Салем, Х. Б. и Нефзауи, А., Кормовые блоки в качестве альтернативных добавок —

для овец и коз.Исследование мелких жвачных животных, 2003, 49, 275–

288.

13. Индийский стандарт (IS 2052: 2009). Комбикорма для крупного рогатого скота (FAD

5: Корма, оборудование и системы для животноводства) — спецификация (4-я редакция

). Поправка № 1, ноябрь 2010 г., стр. 2–3.

14. Хан, М., Патак, А. К. и Синг, С., Составление и приготовление плотных полных кормовых блоков с и без конденсированных

танинов: влияние на продуктивность зараженных Haemonchus contortus

коз.J. Anim. Рес., 2017, 7, 431–439.

15. Шарма Т. Обработка кормов как комплексный кормовой блок для устойчивого животноводства в засушливых и полузасушливых регионах. Вкратце курс

по «кормлению скота во время засухи и нехватки кормов», Отдел зоотехники и кормопроизводства

, Зональный научно-исследовательский институт Центральной засушливой зоны

, Джодхпур, ИКАР, 2006 г., стр. 46–53.

16. Кепнер, Р. А., Байнер, Р. и Баргер, Э. Л., Принцип фермы

Machinery, CBS Publishers and Distributors Pvt Ltd, Нью-Дели,

2005, 3-е изд., С.361.

17. Нваокоча, К. Н. и Акинеми, О. О., Разработка двухрежимной машины для гранулирования лабораторных размеров

. Леонардо J. Sci.,

2008, 1, 22–29.

18. Калиян Н., Мори Р. В. Характеристики плотности кукурузной соломы

и проса проса. Пер. ASABE, 2009, 52, 907–

,920.

19. Ромаллоса, А. Р., Кабарлес, Дж. К., Проектирование и оценка

гранулятора для производства кормов для животных. Многопрофильный.Res. J., 2011,

6, 1–17.

20. Зайнуддин М. Ф., Роснаха С., Мохд Норизнана М. и Дахлан,

I. Влияние содержания влаги на физические свойства кормов для животных.

Гранулы из растительных отходов ананаса. Agric. Agric. Sci. Proc., 2014,

2, 224–230.

21. Одесола, И. Ф., Казим, Р. А. и Эхумаду, Н. К., Проектирование и конструкция

экструдера кормов для рыб. Int. J. Sci. Англ. Res., 2016, 7,

1378–1386.

22.Габриэль У.У., Акинротими О.А., Бекибеле Д.О., Онункво, Д.

,Н. и Аньянву. П. Э., Корм для рыб местного производства: потенциал для развития аквакультуры

в Африке к югу от Сахары. Afr. J. Agric.

Res., 2007, 2, 287–295.

23. Anon., Глобальное исследование кормов Alltech — 2015; www.alltech.com

(оценка 22 сентября 2016 г.).

24. Бора, Х. К., Патель, А. К., Рохилла, П. П., Матур, Б. К., Патил, Н.

,В. и Мисра, А. К., Технологии производства кормов для устойчивого животноводства

в засушливых районах. Исследования Центральной аридной зоны

Институт, Джодхпур, 2012 г., стр. 1–38.

25. Anon., Руководство по гранулятору; http://www.gemco-machine.com/

(по состоянию на 20 июля 2016 г.).

26. Гао, В., Лю, К., Чжао, Р. и Гу, С., Оптимизация конструкции ключевых

частей машины для производства топливных гранул с кольцевой матрицей. Adv. Матер. Res., 2014, 860–

,863, 2707–2711.

27.Бурмаму Б. Р., Алию Б. и Тья Т. С. К., Разработка машины для гранулирования кормов для рыб

с ручным управлением. Int. J. Res. Англ.

Доп. Технологии, 2015, 2, 23–32.

28. Чиквадо, У. К., Разработка и испытание производительности машины для смешивания и гранулирования кормов для птицы

. Int. J. Sci. Res., 2013, 4,

1161–1166.

29. Каанкука Т. К. и Осу Д. Т. Разработка вращающегося штампа

и роликового гранулятора корма для рыбы. Int. Дж.Англ. Иннов. Res., 2013, 2,

105–110.

Поступило 08.02.2019 г .; принято 30 апреля 2019 г.

doi: 10.18520 / cs / v118 / i4 / 553-559

Технологические процессы за последние 50 лет

За последние 50 лет технология, используемая при производстве комбикормов, сильно изменилась. Здесь мы рассмотрим изменения в оборудовании, используемом за эти годы.

Томас ван дер Поэл, группа по питанию животных, Университет Вагенингена, Вагенинген, Нидерланды

В начале 70-х годов, когда мы были студентами, нас учили принципам измельчения на примерах вальцовой мельницы в производстве пшеничной (пищевой) муки. .Нам также рассказали, что в производстве комбикормов для животных используются так называемые молотковые дробилки и грануляторы. Доставка кормов оптом только что заменила доставку кормов в мешках по 20 кг и более. В период с 1960 по 1980 год (период модернизации) производство комбикормов сопровождалось последующим хранением и доставкой фермерам по запросу. Это был период рационализации и модернизации и начала производства с учетом требований законодательства. Был доступен длинный список диетических ингредиентов; в Европе особенно большое количество побочных продуктов пищевой промышленности.Помимо производства сусла, популярным объектом исследований были методы агломерации. Поступало все больше и больше публикаций по кормовой технологии. Как студенты, мы ориентировались на относительно популярные журналы, в которых публиковались статьи по этим вопросам. Исследования Фридриха и Робома (Kraftfutter, 1968; 1969) были опубликованы и научили нас не только тому, что условия процесса влияют на качество производимых гранулированных кормов, но также и то, что свойства ингредиентов играют важную роль в качестве гранул.В «Nutrition Abstract & Reviews» был опубликован обзор о влиянии гранулирования на продуктивность и усвояемость питательных веществ у свиней. Это была типичная основная рукопись на тему технологии подачи, которая никогда не покидала нас. Эта рукопись Vanschoubroeck et al. (Ghent, 1971) описал результаты хорошего обзора 66 статей (см. Результаты в таблице 1) и заставил студентов осознать, что изучение эффектов обработки in vivo очень важно и что эти эффекты могут различаться внутри и между видами животных.

Период сознания

Период между 1980 и 2000 годами отмечен периодом сознания; чем мы кормим наших животных? И как только микотоксины и антипитательные факторы в ингредиентах будут признаны, какие технологии можно будет использовать для минимизации их воздействия? Является ли это специальной технологией (поджаривание, облучение в качестве первичной обработки) или достаточно использовать такие методы на комбикормовом заводе (вторичная обработка), как гранулирование? Это был также период, когда больше внимания уделялось окружающей среде и благополучию животных.Начата разработка систем качества (GMP). С одной стороны, было проведено множество исследований по смешиванию и термостабильности кормовых добавок, а с другой стороны, возникли критические вопросы по важнейшим добавкам (например, антибиотикам). Все причины, которые заставили компании переосмыслить свои технологии кормления, чтобы их можно было использовать или оптимизировать. Это был период Первого международного симпозиума по уменьшению размера частиц в кормовой промышленности, организованного Государственным университетом Канзаса (1983 г.), на котором подчеркивались возможности и проблемы с материалами, которые были интересны как для промышленности, так и для ученых.На комбикормовых заводах большое внимание уделялось снижению потребления энергии. Затраты на энергию связаны с ингредиентами, производительностью, процессами (измельчение, гранулирование, транспортировка) и распределением. Были предприняты шаги для максимального снижения затрат, если эффективность корма не была улучшена. Все мы знаем, что технологические процессы используются для разных целей: фиксация соотношения компонентов смеси (процесс смешивания), улучшение характеристик обработки (например, сыпучесть) и влияние на эффективность подачи.Последняя причина особенно важна, но это также сложный вопрос; Помимо обработки и типа ингредиента, важное значение имеют целевое животное и фаза развития. Для одного питательного вещества эффект обработки может быть положительным, а для другого — наоборот. Таким образом, было важно иметь представление о затратах, и они были сопоставлены с улучшением эффективности кормов для различных видов животных. Это все еще некоторые объекты исследования в 2015 году.

Образец диеты для телят.В настоящее время влияние переработки на эффективность кормов является более серьезной проблемой, чем несколько десятилетий назад. Кроме того, в рационы животных включается больше альтернативных источников белка, влияющих на обрабатывающую часть.

Технология как питательное вещество

Период с 2000 по 2020 год известен как период ориентированного на потребителя производства комбикормов и учета особых пожеланий. Это связано с безопасностью и качеством пищевых продуктов, здоровьем животных и т. Д. Особое внимание уделяется новым технологиям, улучшающим доступность питательных веществ в кормах, гигиене рациона птицы, например.грамм. обеззараживание сусла. Энергия снова является важной проблемой в технологии, и кормовые добавки недавно разработаны для замены кормовых антибиотиков, сделаны более концентрированными или нацелены на определенную область тела животного, где они действительно должны работать. Anno 2015, мы столкнулись с тем, что хотим, чтобы «технология рассматривалась как питательное вещество». Если да, то нас интересуют все виды технологий обработки ингредиентов рациона и их связь с кормовой ценностью, поскольку эти эффекты обработки должны быть включены в линейное программирование кормов.

Влияние на эффективность кормов

Но нас также интересует сам завод, процессы и их контроль на комбикормовых заводах, «простые» линии измельчения, смешивания, гранулирования, где колебания в производительности, энергозатраты по-прежнему велики и иногда трудно предсказать, исходя из того, что мы знаем. Даже сегодня нам следует уделять гораздо больше внимания анализу различных процессов, их условий процесса и / или их порядка. Кроме того, мы должны иметь хорошее представление о влиянии переработки на эффективность кормов, особенно при изучении альтернативных источников белка или при публикации относительно новых выпусков.Чрезмерная обработка, например в кормах для домашних животных во время гранулирования / экструзии, было показано, что он важен (van Rooijen et al. 2014) с точки зрения использования белка / лизина в отношении результатов реакции Майяра (Таблица 2 ). Контролируя наши процессы и лучше зная его эффекты, мы будем знать, как должна происходить разработка продуктов в комбикормах для животных, создавая функциональные корма / питательные вещества на основе ингредиентов и кормовых добавок путем обработки. Через переработку в ближайшие 50 лет. И давайте иметь в виду, что физическое качество важно, но на практике обработка не осуществляется в ущерб питательному качеству.AAF

Как производится корм — AFIA

Диетологи — диетологи в мире кормов для животных — разрабатывают корм для животных, чтобы обеспечить животных необходимыми сбалансированными питательными веществами для правильного роста, развития и содержания. Корм для животных предназначен для восполнения питательных веществ и добавок, которые могут отсутствовать в естественном рационе животного.

Четыре основных этапа производства кормов для животных

- Получение сырья

Комбикормовые заводы получают сырье от поставщиков.По прибытии ингредиенты взвешиваются, тестируются и анализируются на наличие различных питательных веществ, чтобы гарантировать их качество и безопасность. - Создать формулу

Диетологи работают бок о бок с учеными, разрабатывая сбалансированные рационы питания для скота, птицы, аквакультуры и домашних животных. Это сложный процесс, поскольку у каждого вида свои потребности в питании. - Смешайте ингредиенты

Как только формула определена, мельница смешивает ингредиенты для создания готового продукта. - Упаковка и этикетка

Производители определяют лучший способ доставки товара. Если он подготовлен для розничной продажи, он будет «упакован и помечен» или помещен в пакет с этикеткой, на которой будет указано назначение продукта, ингредиенты и инструкции. Если продукт подготовлен для коммерческого использования, он будет отправлен оптом.

Состав

В США существует более 900 безопасных сельскохозяйственных ингредиентов и побочных продуктов, одобренных для использования в кормах для животных, в том числе:

- Кукуруза

- Шрот соевый

- Зерно сушеных и мокрых дистилляторов

- Булочная

- Кормовая кукурузная глютен

- Шрот хлопковый

- Пшеничная крупа

- Сорго зерновое

- Шелуха сои

- Овес

- Аминокислоты.

- Витамины

- Минералы

- Пробиотики

- Ферменты

- Белковые продукты животного происхождения

- Жиры и масла

- Морские продукты

- Молочные продукты

- Продукты пшеницы

- Ароматизаторы

- И многое другое!

Лабораторные испытания и гарантии

Обеспечение качества — это набор процедур, которым следуют производители, чтобы гарантировать, что вся продукция производится для достижения желаемого уровня качества.Он начинается с проверки поступающих ингредиентов. Команды по обеспечению качества, питанию, закупкам и производству на производственном предприятии разрабатывают методы и частоту испытаний для оценки качества ингредиентов, используемых на протяжении всего процесса, а также в готовых кормовых продуктах, которые могут включать:

- Влагосодержание,

- Протеин,

- Качество и количество жира,

- Сырая клетчатка,

- Микотоксины,

- Патогены,

- Прочие питательные вещества и

- Прочие показатели качества.

Лучшие в мире научно-исследовательские центры по производству кормов для животных

Хотя многие прорывы в технологиях и процессах производства кормов были сделаны исследовательскими центрами, связанными с агробизнесом, такими как Archer Daniels Midland (ADM) и Cargill, существует ряд академических институтов, которые проводят исследования оборудования и процессов для производства кормов, чтобы способствовать инновациям в промышленности. .

Для специалистов по сухой переработке и транспортировке кормов для животных эти объекты предлагают возможности для тестирования производственных процессов, ингредиентов и продуктов, а также служат в качестве точек для повышения квалификации по технологиям, безопасности, управлению и другим производственным вопросам.

Вот несколько ведущих мировых исследовательских центров по производству кормов, собранные редакторами журнала Powder & Bulk Solids :

Университет Саскачевана — Канадский исследовательский центр кормов

Саскатун, SK

Управляемый Колледжем сельского хозяйства и биоресурсов Университета Саскачевана, Канадский исследовательский центр кормов (CFRC) проводит исследования по переработке малоценных культур в ценные кормовые продукты, биопереработку и побочные продукты биотоплива, а также новые кормовые добавки.В настоящее время в центре работают линии лабораторного, пилотного и промышленного масштабов, а также аналитическая лаборатория.

Линии на объекте оснащены передовыми технологиями. Полностью автоматизированная линия промышленного масштаба CFRC способна перерабатывать 20 т / час кормов, включая гранулятор мощностью 300 л.с., кондиционер, просеиватель, оборудование для нанесения жидкого покрытия, средства приема, хранения и разгрузки бестарной массы, а также системы управления технологическим процессом, согласно заявлению. свой веб-сайт.

CFRC предлагает коммерческим фирмам услуги по серийному производству кормов, используемых в исследованиях кормления животных и питания, исследованиях влияния оборудования, условий процесса и подходов, а также различных ингредиентов на стоимость и пищевую ценность кормовых продуктов.Центр также сдает в аренду свои помещения компаниям для проведения собственных исследований.

Университет Иллинойса — Центр кормовых технологий

Урбана, IL

Университет Иллинойса и Колледж сельскохозяйственных, потребительских и экологических наук инвестируют 20 миллионов долларов в строительство нового центра кормовых технологий в Центре исследований и образования в области растениеводства — Южные фермы в Урбане. После запуска центр будет заниматься исследованиями в области управления животными, их питания и производства.

С тех пор, как в ноябре 2018 года было объявлено о проекте, несколько лидеров отрасли предложили технологии для сайта. В октябре 2019 года Bühler Group объявила, что передала Центру кормовых технологий оборудование для измельчения, измельчения, смешивания и гранулирования на сумму более 1 миллиона долларов. В июле этого года компания Vortex Global, занимающаяся технологией обработки сыпучих материалов, заявила, что планирует подарить задвижки и диверторы, которые оптимизируют работу на объекте.

Центр сможет перерабатывать 8000 т / год мелкосерийных исследовательских кормов для поддержки животноводства, птицеводства и производства кормов для домашних животных после завершения работ.U of I также предложит своим студентам практические возможности обучения и карьерного роста на сайте.

Университет штата Канзас — О. Центр инноваций Kruse Feed Technology

Манхэттен, KS

Открытый в 2013 году, офис компании K-State’s O.H. Kruse Feed Technology Center проводит обучение , для студентов и профессионалов отрасли по вопросам безопасности кормов, обеспечения качества и технологии обработки кормов , , а также исследует новые процессы производства кормов и кормовых продуктов.

Описанный как «ведущий в мире образовательный центр по производству и безопасности кормов», этот объект включает в себя учебно-исследовательский комбинат уровня биобезопасности 2, позволяющий проводить исследования патогенов, таких как кишечная палочка, сообщил Фонд государственного университета Канзаса. недавняя статья о центре.

По данным ASI Industrial, строительной и проектной фирмы, которая работала над проектом, на комбикормовом заводе был установлен ряд технологий, в том числе пылеулавливающее оборудование, системы двойного дозирования и системы гранулирования.

Китайская академия сельскохозяйственных наук — Научно-исследовательский институт кормов

Пекин, Китай

Расположенный в китайской столице Пекине, Исследовательский институт кормов (FRI) исследует технологии переработки кормов, а также биотехнологию кормов, биохимическую инженерию и экстракцию, науку о кормах, тестирование и безопасность, а также экономию кормов. Согласно веб-сайту института, его исследователи создали инновации в области производства микродиетических кормов для водных животных, кодексов обработки кормов и систем отслеживания качества.

Институт также исследует производственные технологии для повышения эффективности, технологию быстрых испытаний и технологию производства кормовых ферментов.

Северный институт растениеводства — Центр производства кормов

Фарго, Северная Дакота

Северный институт сельскохозяйственных культур (NCI), сотрудничество между Северной Дакотой, Южной Дакотой, Миннесотой и Монтаной в целях поддержки сельского хозяйства и переработки с добавленной стоимостью, основал Центр производства кормов как предприятие с полным спектром услуг для производства кормов, концентратов, добавок, и специальные премиксы.

Построенный в 1990 году комбикормовый завод Fargo предоставляет студентам университетов и участникам непрерывного образования практическую подготовку в области производства кормов и исследует управление комбикормовым заводом и оборудование для производства кормов.

По данным института, предприятиеNCI способно производить 60 тонн муки в день или 24 тонны гранулированных кормов. Технологии, установленные на объекте, включают компьютерную систему управления Repete, молотковую дробилку Bliss, двухпарную вальцовую мельницу Rosskamp и гранулятор California Pellet Mill с индивидуальным парообразователем.

Новости и инновации в области производства кормов для животных • BulkInside

Корма для животных

Корм для животных — это корм, выращенный или разработанный для домашнего скота и птицы. Корма для животных производятся путем точного выбора и смешивания ингредиентов для обеспечения высоко питательных диет, которые поддерживают здоровье животных и повышают качество таких конечных продуктов, как молоко, мясо или яйца.

Химический анализ, эксперименты и исследования ученых-сельскохозяйственных ученых привели к значительным улучшениям в рационе животных.

Компании по производству кормов для животных

Производство кормов для животных — это гораздо больше, чем просто достижение высокого уровня производства. Питание и здоровье тесно связаны друг с другом.

Когда компании по производству кормов для животных разрабатывают пищевые рационы, все большее внимание уделяется развитию иммунитета, поддерживающему эффекту на здоровье животных и устранению необходимости в антибиотиках.

Изменения в области здоровья животных, и особенно ограничения, касающиеся традиционных методов лечения болезней животных, требуют проведения всесторонних исследований.

Кормление и питание животных

Животные, как правило, нуждаются в тех же питательных веществах, что и люди. Некоторые корма, такие как пастбищные травы, сено и силосные культуры, а также некоторые зерновые культуры, выращиваются специально для производителей кормов для животных.

Прочие корма, такие как жом сахарной свеклы, пивоваренное зерно и ананасовые отруби, представляют собой

побочных продуктов, которые остаются после обработки продовольственной культуры для использования человеком.

Излишки продовольственных культур, такие как пшеница, другие злаки, фрукты, овощи и корнеплоды, также можно скармливать животным.

Кормовые зерна являются наиболее важным источником кормов для животных во всем мире. Количество зерна, используемого для производства одной и той же единицы мяса, существенно различается.

В зависимости от конкретной рецептуры, корм для животных может содержать до 10 различных компонентов, включая белок, витамины, углеводы, минералы и добавки.

Технологии питания животных

Растущее население, повышенное потребление мяса, потребность в ингредиентах более высокого качества и здоровое питание — вот лишь некоторые из факторов, влияющих на технологии питания животных.

Все дело в высококачественных кормах, которые помогают фермерам и сельскому хозяйству и, в конечном итоге, конечному потребителю. Инновационные технологии питания животных служат как животноводству, так и населению, потребляющему продукты животноводства.

Это начинается со Знания определенного вида животных. Знание того, как различные питательные вещества взаимодействуют с пищеварением и здоровьем. Знание того, как факторы окружающей среды влияют на эффективность преобразования кормов. Знание того, какие смеси кормовых ингредиентов обеспечивают наиболее рентабельные результаты.

Минералы в корме для животных используются в производстве кормов для сельскохозяйственных животных и домашних животных. Минеральные соли можно разделить на следующие группы: кальций, магний, железо, цинк, калий, селен.

Производство кормов для животных

Переработка кормов для животных — это преобразование различных сырых ингредиентов сельскохозяйственных кормов в единую гомогенизированную форму корма, такую как пюре, гранулы и крошки, среди прочего.

В зависимости от типа корма для животных процесс производства корма обычно начинается с процесса измельчения.

Процесс измельчения сыпучих материалов заключается в получении частиц такого размера, которые можно легко обрабатывать, смешивать и гомогенизировать.

Гранулирование осуществляется различными методами, но чаще всего происходит путем экструзии.

Гигиеничная рабочая среда имеет решающее значение на протяжении всего процесса производства кормов для обеспечения высококачественных кормов.

Технология переработки кормов

В мировой индустрии производства кормов для животных производственные требования быстро меняются в соответствии со стандартами производства продуктов питания для людей.