Производство творога. Технология и способы производства творога — Милтекс

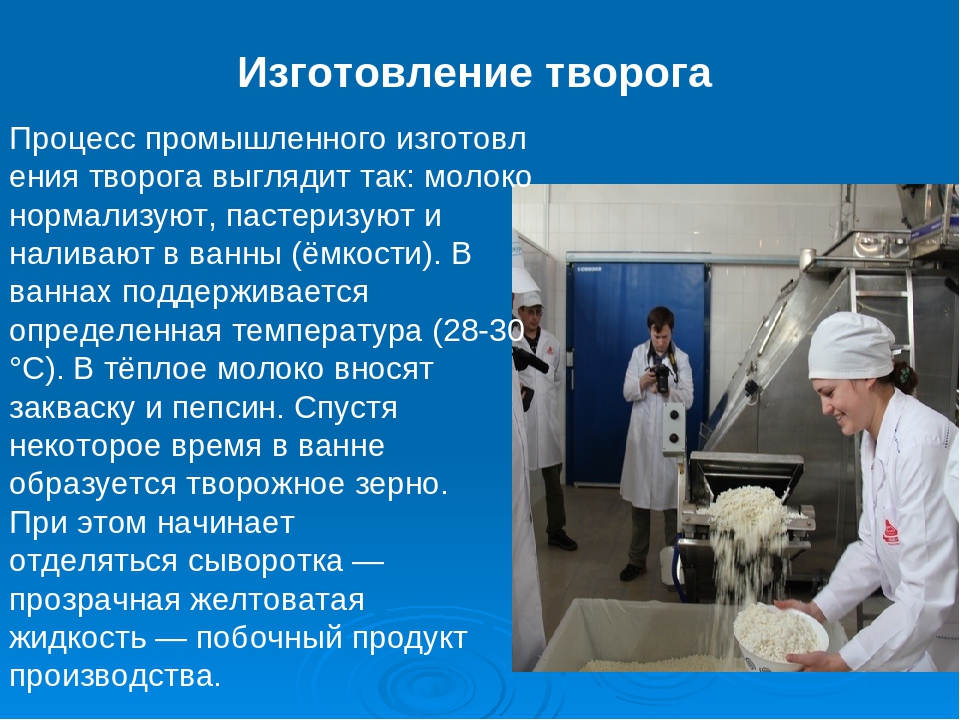

Творог — это богатый кальцием кисломолочный продукт, получаемый в результате сквашивания молока и последующего удаления сыворотки. В основе принципа изготовления находится способность белка свертываться под действием заквасок. Технологический процесс производства творога определяет вкусовые и органолептические свойства готового продукта.

Способы производства творога

Кислотный

Данная технология производства творога предполагает последовательное выполнение следующих этапов: внесение закваски в сырье, сквашивание, отделение творожного сгустка от сыворотки и разделение на куски, перемещение в мешки, прессование. С целью остановки брожения продукт охлаждается до +6°С и фасуется для последующей реализации. Этот способ заквашивания позволяет производить маложирный или нежирный (обезжиренный) творог.

Кислотно-сычужный

Данный метод производства основан на добавлении в молоко закваски и сычужного фермента.

Раздельный

Производство творога по данной технологии предполагает пастеризацию молока и приготовление закваски с помощью автоматизированной техники. Образовавшийся творожный сгусток пастеризуется непосредственно на линии. Отделение сыворотки также происходит в сепараторах автоматически. На финальном этапе производства к творогу подмешиваются жирные сливки. Это позволяет получать продукт любой необходимой жирности и консистенции.

Термостатный

При использовании данной технологии производства сырье и закваска сразу помещаются в упаковку, где затем они проходят этапы ферментации, пастеризации и созревания. Ввиду простого технологического процесса и полной автоматизации производства себестоимость термостатного творога ниже, чем у аналогов, полученных с помощью других методов. Готовый продукт имеет лучшие вкусовые характеристики и сохраняет большее количество лактобактерий.

Ввиду простого технологического процесса и полной автоматизации производства себестоимость термостатного творога ниже, чем у аналогов, полученных с помощью других методов. Готовый продукт имеет лучшие вкусовые характеристики и сохраняет большее количество лактобактерий.

Производство зерненого творога

Процесс производства зерненого творога максимально автоматизирован, но требует контроля специалиста. Первоначально сырье смешивается с закваской, спустя 1,5 часа к ним добавляется сычужный фермент. Далее происходит резка творожного сгустка, а затем нагревание творожного зерна. Полуготовый продукт промывается и охлаждается, к нему добавляются сливки и соль (именно благодаря ей творог сохраняет оригинальную зернистую структуру). Технология производства зерненого творога не предполагает термической обработки продукта, поэтому позволяет сохранять мягкий вкус и максимум полезных элементов.

Таким образом, технология производства творога выбирается в зависимости от того, какой конкретно продукт нужно получить.

Общая схема процесса производства творога

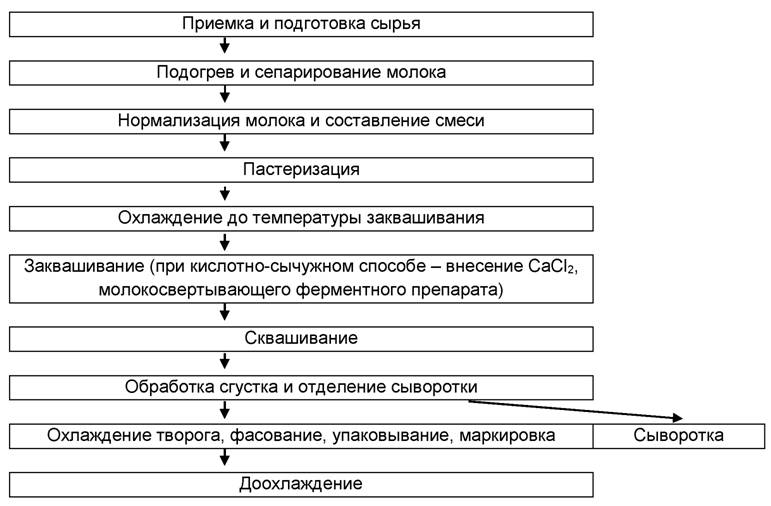

Независимо от способа производства творога технология включает следующие обязательные этапы:

- Подготовка сырья. При приеме молока на производстве оно проходит сортировку по степени жирности, а также фильтруется для очистки от мелкого мусора.

- Охлаждение сырья. Далее молоко разливается в технологические емкости и охлаждается до необходимой температуры.

- Введение закваски. После того, как молоко достигнет необходимой температуры, к нему добавляется закваска. Выбор типа закваски зависит от сорта творога, который планируется производить.

- Самопрессование. В процессе самопрессования творог отслаивается от сыворотки и оседает на дно емкости. Далее со сгустком могут проводиться различные другие манипуляции в зависимости от того, какие способы производства творога выбраны.

В компании Miltex можно приобрести культуры для производства и обогащения творога и творожных продуктов, молокосвертывающие ферменты, закваски и другие компоненты. Продукция прошла многоступенчатый контроль качества и поставляется со всеми необходимыми сертификатами. Используя лучшие технологии производства творога, наша компания поможет вам создать идеальный продукт.

По вопросам организации поставок обращайтесь по телефонам:

Технологическая линия производства творога

Характеристика продукции, сырья и полуфабрикатов. Творог — белковый кисло-молочный продукт, изготовляемый сквашиванием культурами молочно-кислых бактерий с применением или без применения молокосвертывающего фермента и хлорида кальция пастеризованного нормализованного цельного или обезжиренного молока (допускается смешивание с пахтой) с последующим удалением из сгустка части сыворотки и отпрессовыванием белковой массы.

Творог имеет чистые кисло-молочные вкус и запах; для первого сорта допускается слабо выраженный привкус кормов, тары, легкой горечи. Консистенция нежная, однородная; для жирного творога первого сорта допускается несколько рыхлая и мажущаяся, для нежирного — рассыпчатая, с незначительным выделением сыворотки. Цвет белый, слегка желтоватый, с кремовым оттенком, равномерный по всей массе; для жирного творога первого сорта допускается некоторая неравномерность цвета.

Значительное содержание в твороге жира, и особенно полноценных белков, обусловливает его высокую пищевую и биологическую ценность. В твороге содержится значительное количество минеральных веществ (кальция, фосфора, железа, магния и др.), необходимых для нормальной жизнедеятельности сердца, центральной нервной системы, мозга, для костеобразования и обмена веществ в организме.

В зависимости от массовой доли жира творог подразделяют на три вида: жирный, полужирный и нежирный.

В качестве сырья используют доброкачественное свежее молоко цельное и обезжиренное кислотностью не выше 20 °Т. По жиру молоко нормализуют с учетом содержания в нем белка (по белковому титру), что дает более точные результаты.

По жиру молоко нормализуют с учетом содержания в нем белка (по белковому титру), что дает более точные результаты.

К творожным изделиям относятся различные творожные массы и сырки, торты, кремы и т. п.

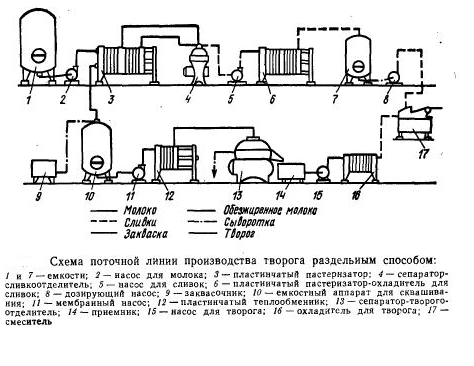

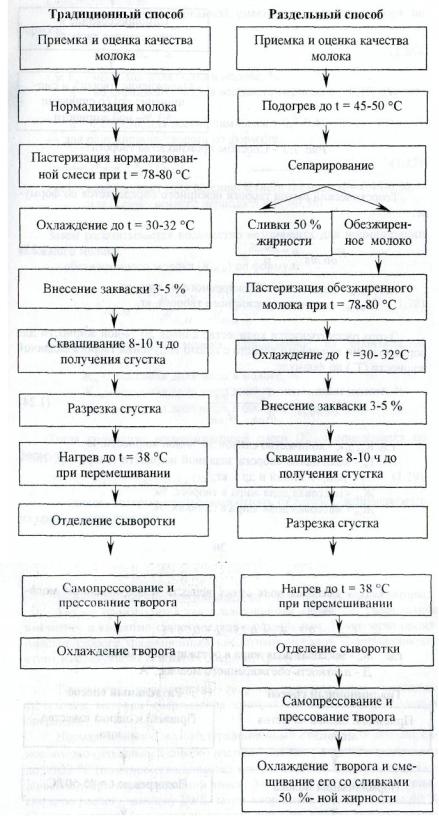

Особенности производства и потребления готового продукта. Существуют два способа производства творога — традиционный (обычный) и раздельный. Раздельный способ производства творога позволяет ускорить процесс отделения сыворотки и значительно снизить при этом потери. Сущность раздельного способа заключается в том, что молоко, предназначенное для выработки творога, предварительно сепарируют. Из полученного обезжиренного молока вырабатывают нежирный творог, к которому затем добавляют необходимое количество сливок, повышающих жирность творога до 9 или 18 %.

По методу образования сгустка различают два способа производства творога: кислотный и сычужно-кислотный. Первый основывается только на кислотной коагуляции белков путем сквашивания молока молочно-кислыми бактериями с последующим нагреванием сгустка для удаления излишней сыворотки.

При сычужно-кислотном способе свертывания молока сгусток формируется комбинированным воздействием сычужного фермента и молочной кислоты. Под действием сычужного фермента казеин на первой стадии переходит в параказеин, на второй — из параказеина образуется сгусток. Казеин при переходе в параказеин смещает изоэлектрическую точку с рН 4,6 до 5,2. Поэтому образование сгустка под действием сычужного фермента происходит быстрее, при более низкой кислотности, чем при осаждении белков молочной кислотой, полученный сгусток имеет меньшую кислотность, на 2. . .4 ч ускоряется технологический процесс. При сычужно-кислотной коагуляции кальциевые мостики, образующиеся между крупными частицами, обеспечивают высокую прочность сгустка. Такие сгустки лучше отделяют сыворотку, чем кислотные, так как в них быстрее происходит уплотнение пространственной структуры белка. Поэтому подогрев сгустка для интенсификации отделения сыворотки не требуется.

. .4 ч ускоряется технологический процесс. При сычужно-кислотной коагуляции кальциевые мостики, образующиеся между крупными частицами, обеспечивают высокую прочность сгустка. Такие сгустки лучше отделяют сыворотку, чем кислотные, так как в них быстрее происходит уплотнение пространственной структуры белка. Поэтому подогрев сгустка для интенсификации отделения сыворотки не требуется.

Сычужно-кислотным способом изготовляют жирный и полужирный творог, при котором уменьшается отход жира в сыворотку. При кислотном свертывании кальциевые соли отходят в сыворотку, а при сычужно-кислотном сохраняются в сгустке. Это необходимо учитывать при производстве творога для детей, которым необходим кальций для костеобразования.

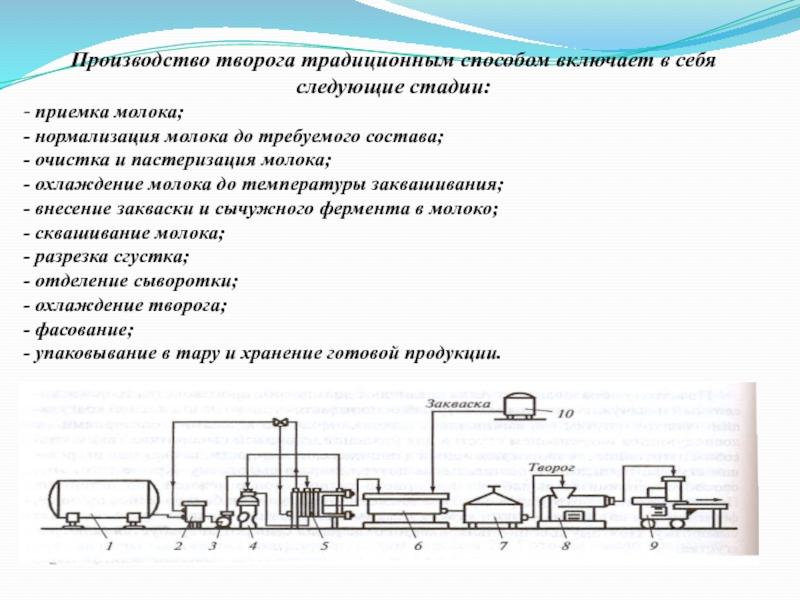

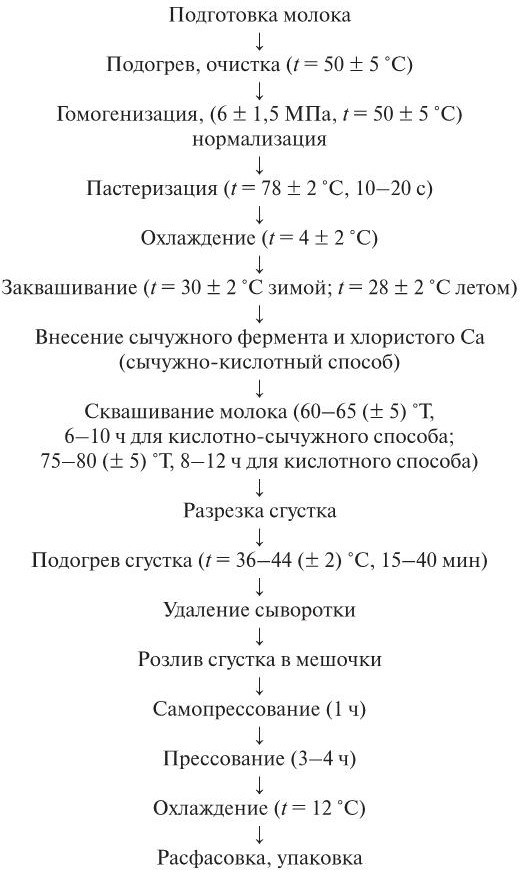

Стадии технологического процесса. Производство творога традиционным способом включает в себя следующие стадии:

— приемка молока;

— нормализация молока до требуемого состава;

— очистка и пастеризация молока;

— охлаждение молока до температуры заквашивания;

— внесение закваски и сычужного фермента в молоко;

— сквашивание молока;

— разрезка сгустка;

— отделение сыворотки;

— охлаждение творога;

— фасование;

— упаковывание в тару и хранение готовой продукции.

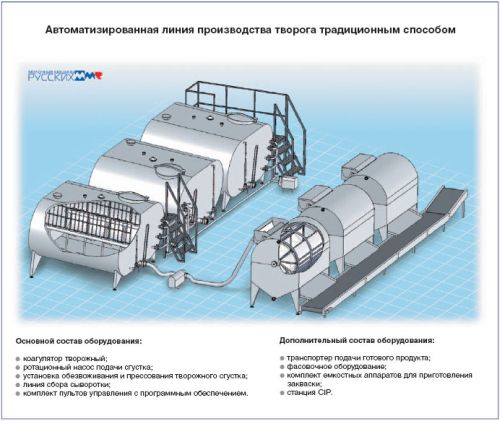

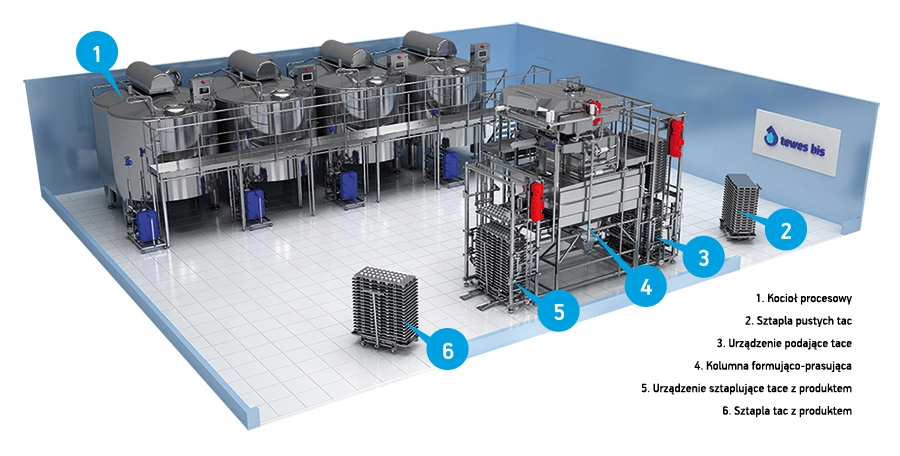

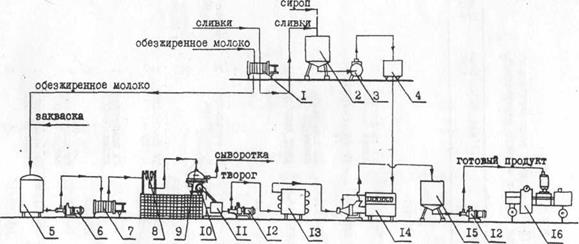

Характеристика комплексов оборудования. Технологический процесс производства творога традиционным способом выполняется при помощи комплексов оборудования для приема, охлаждения, переработки, хранения и транспортирования сырья.

Для хранения принимаемого молока используют металлические емкости (танки). Молоко и продукты его переработки перекачиваются насосами. Приемку сырья осуществляют при помощи весов (молокосчетчиков), сепараторов-молокоочистителей, пластинчатых охладителей, пастеризаторов, фильтров и вспомогательного оборудования.

Ведущий комплекс линии состоит из творогоизготовителей с прессующими ваннами, ванн для творожного сгустка, установок для прессования и охлаждения творога.

Завершающий комплекс оборудования линии обеспечивает фасование, упаковывание, хранение и транспортирование готового продукта. Он содержит фасовочно-упаковочные машины и оборудование экспедиций и складов готовой продукции.

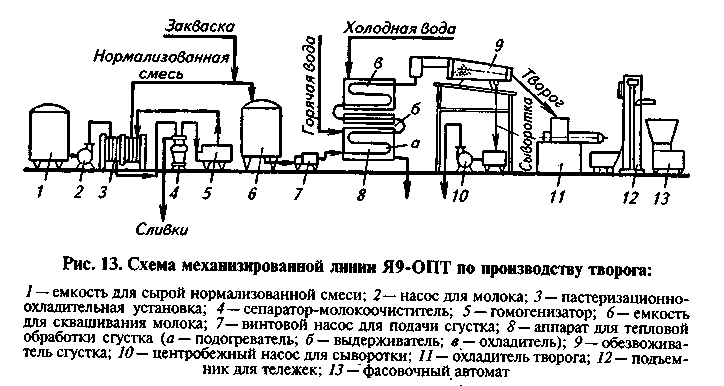

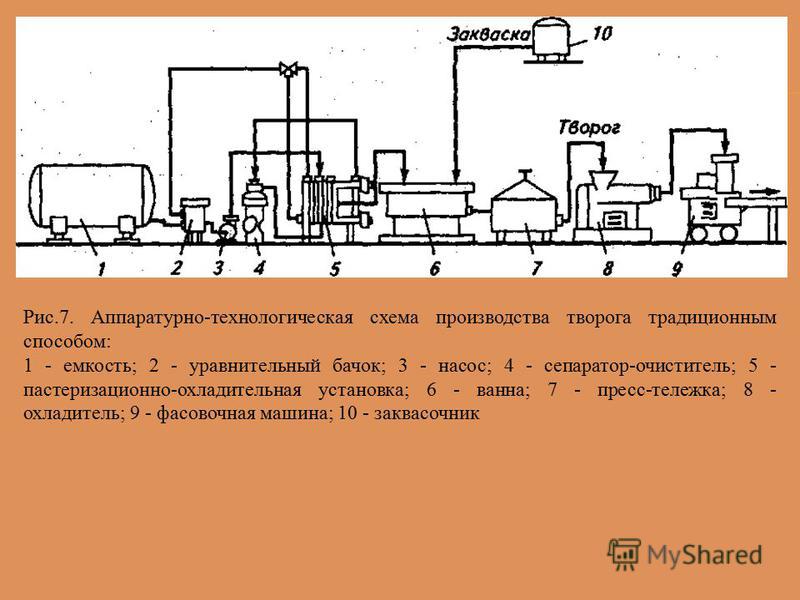

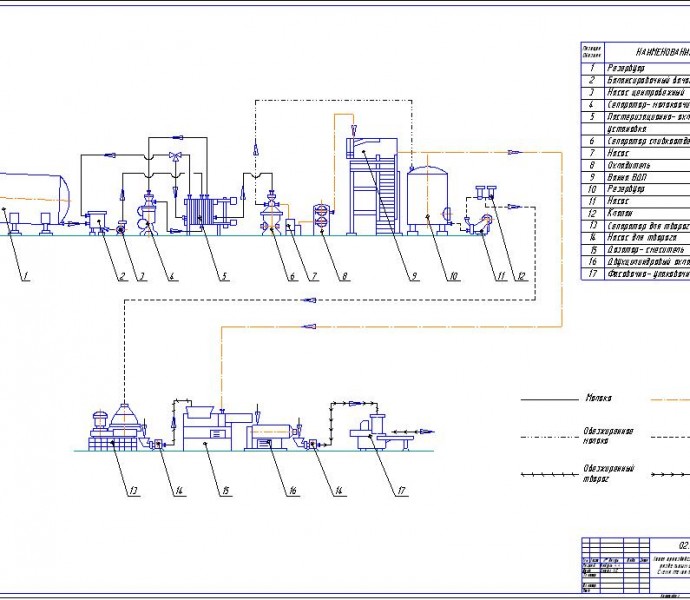

Машинно-аппаратурная схема линии производства творога традиционным способом приведена на рис.

Рис. Машинно-аппаратурная схема линии производства творога традиционным способом

Устройство и принцип действия линии. Молоко из емкости 1 подается сначала в балансировочный бачок 2, а затем насосом 3 в секцию рекуперации пастеризационно-охладительной установки 5, где оно подогревается до температуры 35.. .40 °С и направляется на сепаратор-очиститель 4.

Нормализованное и очищенное молоко направляют на пастеризацию при 78.. .80 °С с выдержкой 20. ..30 с. Температура пастеризации влияет на физико-химические свойства сгустка, что, в свою очередь, отражается на качестве и выходе готового продукта. Так, при низких температурах пастеризации сгусток получается недостаточно плотным, так как сывороточные белки практически полностью отходят в сыворотку, и выход творога снижается. С повышением температуры пастеризации увеличивается денатурация сывороточных белков, которые участвуют в образовании сгустка, повышая его прочность и усиливая влагоудерживающую способность. Это снижает интенсивность отделения сыворотки и увеличивает выход продукта. Путем регулирования режимов пастеризации и обработки сгустка, подбором штаммов заквасок можно получать сгустки с нужными реологическими и влагоудерживающими свойствами.

Это снижает интенсивность отделения сыворотки и увеличивает выход продукта. Путем регулирования режимов пастеризации и обработки сгустка, подбором штаммов заквасок можно получать сгустки с нужными реологическими и влагоудерживающими свойствами.

Пастеризованное молоко охлаждают в секции рекуперации пластинчатой пастеризационно-охладительной установки 5 до температуры сквашивания (в теплое время года до 28…30 °С, в холодное — до 30…32 °С) и направляют в специальные ванны 6 на заквашивание. Закваску для производства творога изготовляют на чистых культурах мезофильных молочно-кислых стрептококков и вносят в молоко в количестве от 1 до 5 %. Продолжительность сквашивания после внесения закваски составляет 6…8 ч.

При ускоренном способе сквашивания в молоко вносят 2,5 % закваски, приготовленной в заквасочнике 10 на культурах мезофильного стрептококка, и 2,5 % термофильного молочно-кислого стрептококка. Температура сквашивания при ускоренном способе повышается в теплое время года до 35 °С, в холодное — до 38 °С. Продолжительность сквашивания молока при ускоренном способе 4,0…4,5 ч, т.е. сокращается на 2,0…3,5 ч, при этом выделение сыворотки из сгустка происходит более интенсивно.

Продолжительность сквашивания молока при ускоренном способе 4,0…4,5 ч, т.е. сокращается на 2,0…3,5 ч, при этом выделение сыворотки из сгустка происходит более интенсивно.

Для улучшения качества творога желательно применять беспересадочный способ приготовления закваски на стерилизованном молоке, что позволяет снизить дозу внесения закваски до 0,8… 1,0 % при гарантированной ее чистоте.

При сычужно-кислотном способе производства творога после внесения закваски добавляют 40 %-ный раствор хлорида кальция (из расчета 400 г безводной соли на 1 т молока), приготовленного на кипяченой и охлажденной до 40…45 °С воде. Хлорид кальция восстанавливает способность пастеризованного молока образовывать под действием сычужного фермента плотный, хорошо отделяющий сыворотку сгусток. Немедленно после этого в молоко в виде 1 % -ного раствора вносят сычужный фермент или пепсин из расчета 1 г на 1 т молока. Сычужный фермент растворяют в кипяченой и охлажденной до 35 °С воде. Раствор пепсина с целью повышения его активности готовят на кислой осветленной сыворотке за 5. ..8 ч до использования. Для ускорения оборачиваемости творожных ванн 6 молоко сквашивают до кислотности 32…35 °Т в резервуарах, а затем перекачивают в творожные ванны и вносят хлорид кальция и фермент.

..8 ч до использования. Для ускорения оборачиваемости творожных ванн 6 молоко сквашивают до кислотности 32…35 °Т в резервуарах, а затем перекачивают в творожные ванны и вносят хлорид кальция и фермент.

Окончание сквашивания и готовность сгустка определяют по его кислотности (для жирного и полужирного творога должна быть 58…60 °Т, для нежирного — 66…70 °Т) и визуально — сгусток должен быть плотным, давать ровные гладкие края на изломе с выделением прозрачной зеленоватой сыворотки. Сквашивание при кислотном методе продолжается 6.. .8 ч, сычужно-кислотном — 4.. .6 ч, с использованием активной кислотообразующей закваски — 3…4 ч.

Чтобы ускорить выделение сыворотки, готовый сгусток разрезают специальными проволочными ножами на кубики с размером граней 2 см. При кислотном методе разрезанный сгусток подогревают до 36.. .38 °С для интенсификации выделения сыворотки и выдерживают 15…20 мин, после чего ее удаляют. При сычужно-кислотном — разрезанный сгусток без подогрева оставляют в покое на 40. ..60 мин для интенсивного выделения сыворотки.

..60 мин для интенсивного выделения сыворотки.

Для дальнейшего отделения сыворотки сгусток подвергают самопрессованию и прессованию. Для этого его разливают в бязевые или лавсановые мешки по 7.. .9 кг (на 70 % вместимости мешка), их завязывают и помещают несколькими рядами в пресс-тележку 7. Под воздействием собственной массы из сгустка выделяется сыворотка. Самопрессование происходит в цехе при температуре не выше 16 °С и продолжается не менее 1 ч. Окончание самопрессования определяется визуально по поверхности сгустка, которая теряет блеск и становится матовой. Затем творог под давлением прессуют до готовности. В процессе прессования мешочки с творогом несколько раз встряхивают и перекладывают. Во избежание повышения кислотности прессование необходимо проводить в помещениях с температурой воздуха 3.. .6 °С, а по его окончании немедленно направлять творог на охлаждение до температуры не выше 8 °С с использованием охладителей различных конструкций; наиболее совершенным из них является двухцилиндровый охладитель 8.

Готовый продукт фасуют на машинах 9 в мелкую и крупную тару. Творог фасуют в картонные ящики с вкладышами из пергамента, полиэтиленовой пленки. В мелкую упаковку творог фасуют в виде брусков массой 0,25; 0,5 и 1 кг, завернутых в пергамент или целлофан, а также в картонные коробочки, пакеты, стаканы из различных полимерных материалов.

Творог хранят до реализации не более 36 ч при температуре камеры не выше 8 °С и влажности 80.. .85 %. Если срок хранения будет превышен из-за непрекращающихся ферментативных процессов, в твороге начинают развиваться пороки.

Творогоизготовители с прессующей ванной используют для выработки всех видов творога, при этом трудоемкий процесс прессования творога в мешочках исключается. Творогоизготовитель состоит из двух двустенных ванн вместимостью 2000 л с краном для спуска сыворотки и люком для выгрузки творога. Над ваннами закреплены прессующие ванны с перфорированными стенками, на которые натягивают фильтрующую ткань. Прессующая ванна при помощи гидравлического привода может подниматься вверх или опускаться вниз почти до дна ванны для сквашивания.

Готовый творог направляется на фасование и затем в холодильную камеру для доохлаждения.

С целью резервирования творога в весенний и летний периоды года его замораживают. Качество размороженного творога зависит от метода замораживания. Творог при медленном замораживании приобретает крупитчатую и рассыпчатую консистенцию вследствие замораживания влаги в виде крупных кристаллов льда. При быстром замораживании влага одновременно замерзает в виде мелких кристаллов во всей массе творога, которые не разрушают его структуру, и после размораживания восстанавливаются первоначальные, свойственные ему консистенция и структура. Наблюдается даже устранение после размораживания нежелательной крупитчатой консистенции вследствие разрушения крупинок творога мелкими кристаллами льда. Замораживают творог в фасованном виде — блоками по 7… 10 кг и брикетами по 0,5 кг при температуре от -25 до -30 °С в термоизолированных морозильных камерах непрерывного действия до температуры в центре блока-18 °С и-25 °С в течение 1,5. .. 3,0 ч. Замороженные блоки укладывают в картонные ящики и хранят при этих же температурах в течение соответственно 8 и 12 мес. Размораживание творога проводят при температуре не выше 20 °С в течение 12 ч.

.. 3,0 ч. Замороженные блоки укладывают в картонные ящики и хранят при этих же температурах в течение соответственно 8 и 12 мес. Размораживание творога проводят при температуре не выше 20 °С в течение 12 ч.

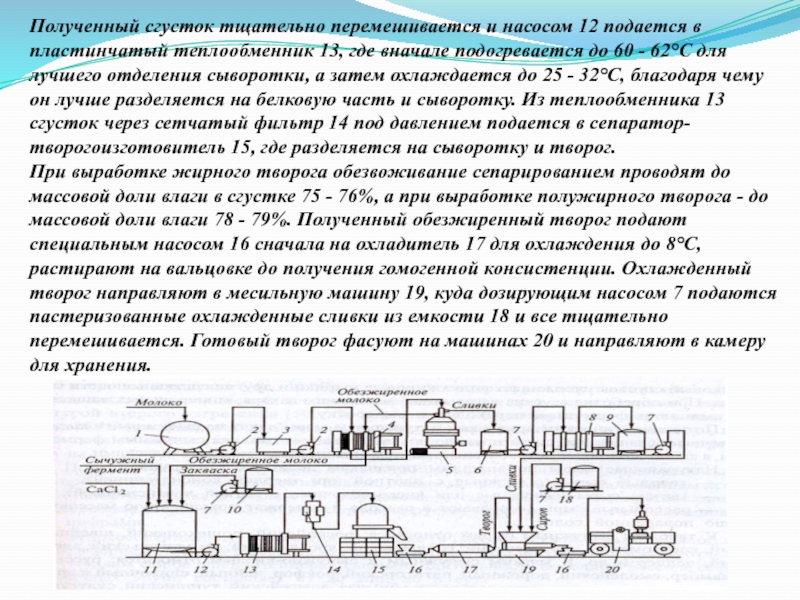

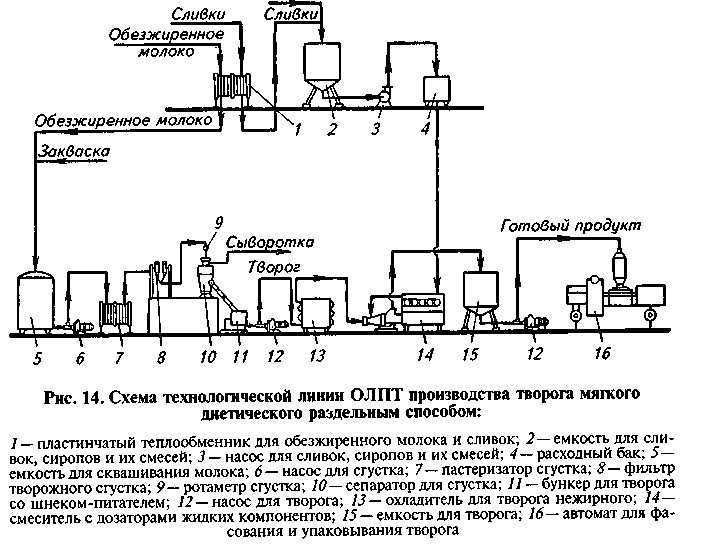

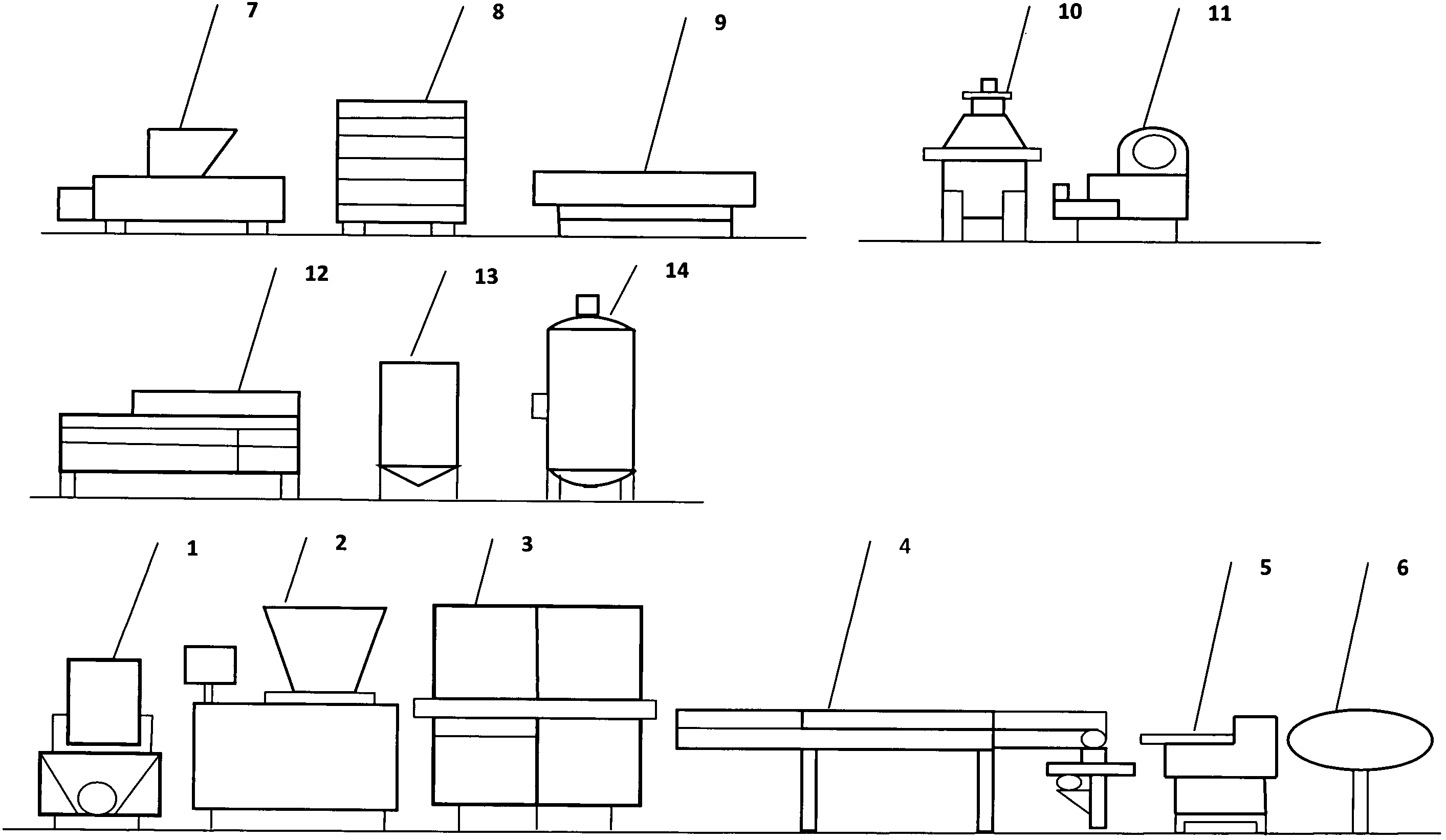

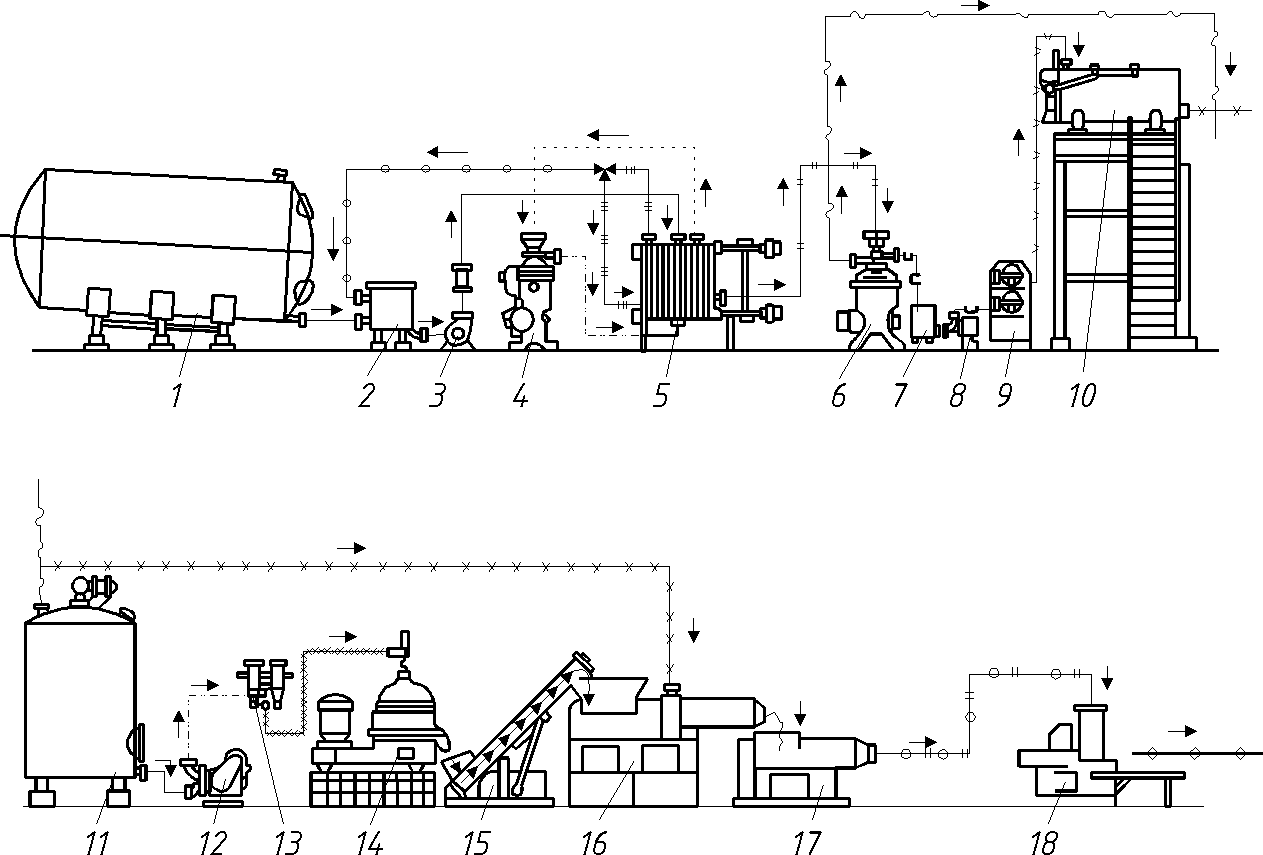

Машинно-аппаратурная схема линии производства творога раздельным способом представлена на рис.

Рис. Машинно-аппаратурная схема линии производства творога раздельным способом с использованием сепаратора-творогоотделителя

Устройство и принцип действия линии. При этом способе производства молоко, предназначенное для выработки творога, из емкости 1 насосом 2 подается в уравнительный бачок 3, а из него — насосом 2 в секцию рекуперации пластинчатой пастеризационно-охладительной установки 4 для подогревания до 40…45 °С. Подогретое молоко поступает в сепаратор-сливкоотделитель 5, в котором разделяется на обезжиренное молоко и сливки с массовой долей жира не менее 50.. .55 %. Полученные сливки подают сначала в промежуточную емкость 6, а затем насосом 7 в пластинчатую пастеризационно-охладительную установку 8, где они пастеризуются при температуре 85. . .90 °С с выдержкой 15.. .20 с, охлаждаются до 2.. .4 °С и направляются в двустенную емкость 9 на временное хранение до смешения с творогом.

. .90 °С с выдержкой 15.. .20 с, охлаждаются до 2.. .4 °С и направляются в двустенную емкость 9 на временное хранение до смешения с творогом.

Обезжиренное молоко из сепаратора поступает в пластинчатую пастеризационно-охладительную установку 4, где сначала пастеризуется при температуре 78 °С с выдержкой 15…20 с, а затем охлаждается до 30…34 °С и направляется в резервуар 11 для сквашивания, снабженный специальной мешалкой. Закваска, приготовленная в заквасочнике 10, насосом 7 подается в резервуар 11 для заквашивания. Сюда же подаются хлорид кальция и фермент, смесь тщательно перемешивают и оставляют для сквашивания до кислотности сгустка 90… 116 °Т, а если используется ускоренный способ сквашивания молока, то 85.. .90 °Т. При сепарировании сгустка с меньшей кислотностью сопла сепаратора могут засориться.

Полученный сгусток тщательно перемешивается и насосом 12 подается в пластинчатый теплообменник 13, где вначале подогревается до 60…62 °С для лучшего отделения сыворотки, а затем охлаждается до 25. ..32 °С, благодаря чему он лучше разделяется на белковую часть и сыворотку. Из теплообменника 13 сгусток через сетчатый фильтр 14 под давлением подается в сепаратор-творогоизготовитель 15, где разделяется на сыворотку и творог.

..32 °С, благодаря чему он лучше разделяется на белковую часть и сыворотку. Из теплообменника 13 сгусток через сетчатый фильтр 14 под давлением подается в сепаратор-творогоизготовитель 15, где разделяется на сыворотку и творог.

При выработке жирного творога обезвоживание сепарированием проводят до массовой доли влаги в сгустке 75… 76 %, а при выработке полужирного творога—до массовой доли влаги 78…79 %. Полученный обезжиренный творог подают специальным насосом 16 сначала на охладитель 17 для охлаждения до 8 °С, растирают на вальцовке до получения гомогенной консистенции. Охлажденный творог направляют в месильную машину 19, куда дозирующим насосом 7 подаются пастеризованные охлажденные сливки из емкости 18 и все тщательно перемешивается. Готовый творог фасуют на машинах 20 и направляют в камеру для хранения.

Технология изготовления творога и йогурта

Творог представляет собой белковую продукцию, который изготавливается из молока при помощи сквашивания, с ликвидацией сыворотки и прессованием полученной массы на следующих этапах производства. Продукция может быть изготовлена из обезжиренного, цельного или нормализованного молока.

Продукция может быть изготовлена из обезжиренного, цельного или нормализованного молока.

Творог включает в свой состав много полезных веществ, минералов и витаминов. Он рекомендован лицам, у которых наблюдаются проблемы с сердечной мышцей. Жир продукта практически на 100% усваивается человеческим организмом.

Способы производства творога

Производство творога может осуществляться тремя способами:

- Кислотный. Сгусток при применении такого способа отличается хорошей консистенцией. Сегодня этот вариант считается экономически целесообразным;

- Кислотно-сычужный. Метод подразумевает проведение коагуляции с использованием особого фермента, который помогает ускорить процедуру выделения сыворотки, и молочной кислоты;

- Раздельный. При применении метода происходит добавление к сливок, обладающих высоким содержанием жира.

Производство творога

Специалисты выделяют общую технологию изготовления творога. Технология изготовления включает в себя много манипуляций и операций:

- На первоначальном этапе специалисты осуществляют приемку сырья и его подготовку.

- Процесс тщательной очистки молока от примесей. Температура обработки составляет от 250С до 450С.

- Гомогенизация необходимо для смешивания компонентов и получения однородного состава. Процесс осуществляется при температуре 500С и под давлением 6 Мпа.

- Охлаждение продукта до температуры четыре градуса. При этом молоко не должно храниться более шести часов.

- Нормализация – процедура проводиться с учетом вида творога, который желает получить производитель.

- Пастеризация осуществляется в течение десяти–двадцати секунд при температуре около 800С.

- Охлаждение состава.

- Заквашивание при кислотном методе проводиться при температуре около 300С. При производстве творога применяются молочнокислые стрептококки. Если применяется кислотно-сычужный метод, то в молоко добавляются особые ферменты и хлорид кальция.

- Сквашивание проводиться с учетом показателей кислотности у сгустка. Процесс отличается продолжительностью.

- Обрабатывание сгустка и его охлаждение.

На этом этапе выделенная сыворотка отводиться.

На этом этапе выделенная сыворотка отводиться. - Прессование осуществляется при определенном показателе наличия влаги в продукте. Продукт помещают в мешки из лавсана, либо в специальные пресс-тележки для творога. Под воздействием собственного веса происходит дальнейшее выделение сыворотки. Момент окончания процедуры специалисты определяют визуальным методом.

- На завершающем этапе производители творога фасуют продукт и реализуют его.

Несоблюдение технологии или применение некачественного сырья отражается не только на вкусовых и полезных свойствах, но и на сроках годности. Потребители имеют возможности приобрести продукт с разным содержанием жира.

технология производства, ингредиенты, способы приготовления и виды. Необходимое оборудование для производства творога

При изготовлении творога используют как первичное сырье (молоко коровье не ниже второго сорта и кислотностью не более 21%), так и продукты переработки (обезжиренное молоко, получаемое путем сепарирования молока), а также специальные продукты (закваска для творога на чистых культурных молочнокислых стрептококках, кальций хлористый или кальций хлористый 2-водный). В качестве вспомогательного продукта применяют питьевую воду. Технологический процесс производится кисломолочным способом.

В качестве вспомогательного продукта применяют питьевую воду. Технологический процесс производится кисломолочным способом.

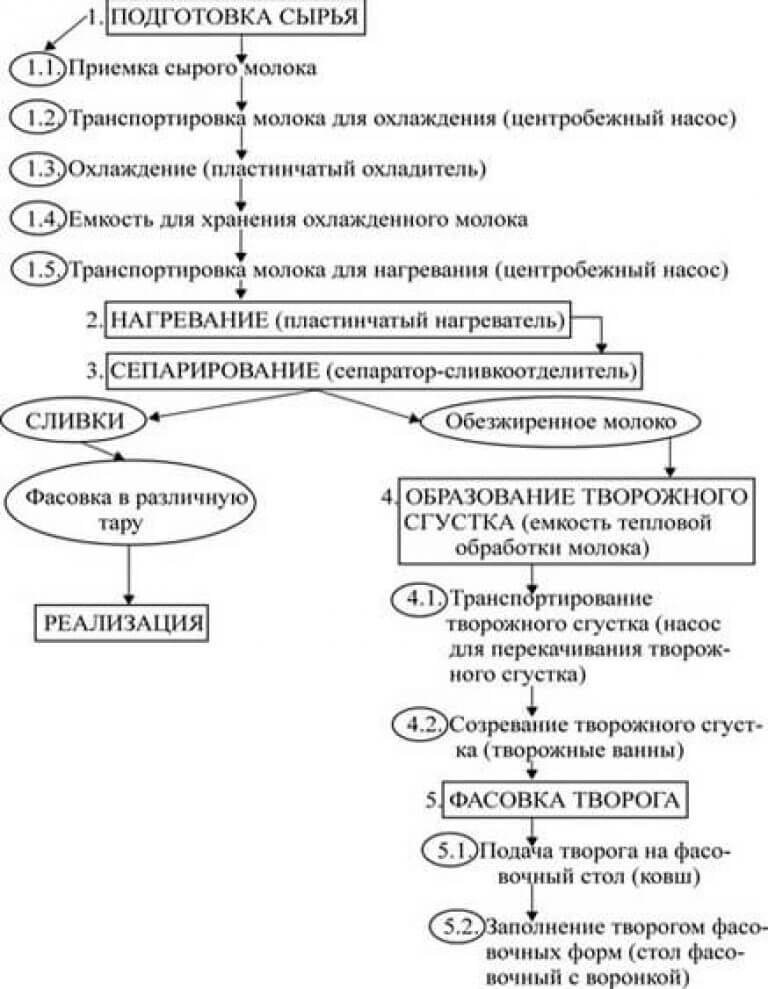

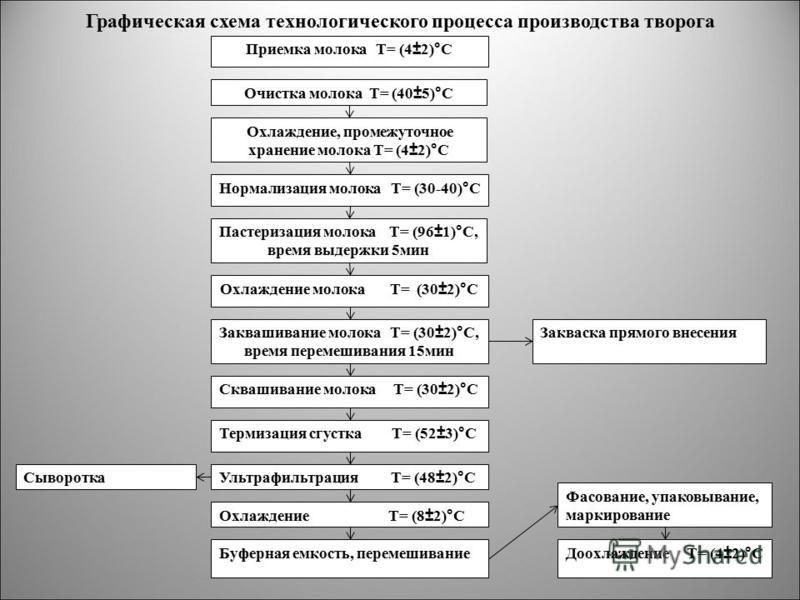

Технология производства творога проходит по следующим этапам:

1. Приемка сырья и оценка его качества.

2. Подогрев и сепарирование молока.

Эта стадия проходит в пластинчатой пастеризационно-охладительной установке, где молоко нагревается до температуры 37-40°С, а затем направляют в сепаратор сливкоотделитель. Все это происходит по правилам сепарирования.

3. Составление смеси нормализованного молока.

При выработке творога с МДЖ 18,9% и 5% молоко нормализуют с целью установления правильного соотношения между МДЖ и белка в нормализованной смеси, обеспечивающего стандартного по МДЖ и влаге продукта.

4. Пастеризация и охлаждение нормализованного или обезжиренного молока.

Молочное сырье, предназначенное для выработки творога, очищают на сепараторах-молокоочистителях или фильтруют через три слоя марли или другой фильтрующей ткани. Очищенное молоко подогревают до 37±2 «С и разделяют на сепараторах- сливкоотделителях. При изготовлении творога жирного, полу- жирного и крестьянского молоко нормализуют по жиру с учетом массовой доли белка в цельном молоке, чтобы получился готовый продукт с заданным содержанием жира и влаги. Обезжиренное или нормализованное молоко пастеризуют при температуре 78±2°С с выдержкой 15—20 с в пластинчатых или трубчатых пастеризационно-охладительных установках или емкостных аппаратах. После пастеризации молоко охлаждают до температуры заквашивания. Если молоко после пастеризации не используют сразу на переработку, то его охлаждают до 6±2°С и хранят не более 6 ч. После хранения молоко снова подогревают до температуры заквашивания.

Очищенное молоко подогревают до 37±2 «С и разделяют на сепараторах- сливкоотделителях. При изготовлении творога жирного, полу- жирного и крестьянского молоко нормализуют по жиру с учетом массовой доли белка в цельном молоке, чтобы получился готовый продукт с заданным содержанием жира и влаги. Обезжиренное или нормализованное молоко пастеризуют при температуре 78±2°С с выдержкой 15—20 с в пластинчатых или трубчатых пастеризационно-охладительных установках или емкостных аппаратах. После пастеризации молоко охлаждают до температуры заквашивания. Если молоко после пастеризации не используют сразу на переработку, то его охлаждают до 6±2°С и хранят не более 6 ч. После хранения молоко снова подогревают до температуры заквашивания.

Закваску готовят на чистых культурах мезофильных молочно- кислых стрептококков. Для ускоренного заквашивания используют закваску, приготовленную на чистых культурах мезофильных и термофильных стрептококков. Температура молока при заквашивании составляет 30±2 «С в холодное и 2 ±2°С в теплое время года, при ускоренном способе — 32±2 «С, при применении закваски «Дарницкая» —26±2 и закваски «Каунасская» — 24±2°С. Перед внесением в молоко поверхностный слой закваски аккуратно снимают чистым продезинфицированным ковшом и удаляют. Затем закваску перемешивают до однородной консистенции чистой мутовкой (при приготовлении в заквасочных ушатах) или мешалкой и вливают в подготовленное молоко в количестве 1—5% общей массы. При ускоренном заквашивании в молоко добавляют 2,5% закваски, приготовленной на культурах мезофильных стрептококков, и 2,5% закваски — на культурах термофильных стрептококков. Продолжительность сквашивания молока 10 ч, а при ускоренном способе — 6 ч.

Перед внесением в молоко поверхностный слой закваски аккуратно снимают чистым продезинфицированным ковшом и удаляют. Затем закваску перемешивают до однородной консистенции чистой мутовкой (при приготовлении в заквасочных ушатах) или мешалкой и вливают в подготовленное молоко в количестве 1—5% общей массы. При ускоренном заквашивании в молоко добавляют 2,5% закваски, приготовленной на культурах мезофильных стрептококков, и 2,5% закваски — на культурах термофильных стрептококков. Продолжительность сквашивания молока 10 ч, а при ускоренном способе — 6 ч.

Существуют два способа производства творога — традиционный (обычный) и раздельный. Раздельный способ производства творога позволяет ускорить процесс отделения сыворотки и значительно снизить при этом потери. Сущность раздельного способа заключается в том, что молоко, предназначенное для выработки творога, предварительно сепарируют. Из полученного обезжиренного молока вырабатывают нежирный творог, к которому затем добавляют необходимое количество сливок, повышающих жирность творога до 9 или 18%.

По методу образования сгустка различают два способа производства творога: кислотный и сычужно-кислотный. Первый основывается только на кислотной коагуляции белков путем сквашивания молока молочно-кислыми бактериями с последующим нагреванием сгустка для удаления излишней сыворотки. Таким способом изготовляется творог нежирный и пониженной жирности.

При сычужно-кислотном способе свертывания молока сгусток формируется комбинированным воздействием сычужного фермента и молочной кислоты. Сычужно-кислотным способом изготовляют жирный и полужирный творог, при котором уменьшается отход жира в сыворотку.

Производство творога традиционным способом включает в себя следующие стадии:

Приемка молока;

Нормализация молока до требуемого состава;

Очистка и пастеризация молока;

Охлаждение молока до температуры заквашивания;

Внесение закваски и сычужного фермента в молоко;

Сквашивание молока;

Разрезка сгустка;

Отделение сыворотки;

Охлаждение творога;

Фасование;

Упаковывание в тару и хранение готовой продукции.

Нормализованное и очищенное молоко направляют на пастеризацию при 78-80°С с выдержкой 20-30 с. Температура пастеризации влияет на физико-химические свойства сгустка, что, в свою очередь, отражается на качестве и выходе готового продукта. Путем регулирования режимов пастеризации и обработки сгустка, подбором штаммов заквасок можно получать сгустки с нужными реологическими и влагоудерживающими свойствами.

Пастеризованное молоко охлаждают в секции рекуперации пластинчатой пастеризационно-охладительной установки 5 до температуры сквашивания (в теплое время года до 28-30°С, в холодное — до 30-32°С) и направляют в специальные ванны 6 на заквашивание. Закваску для производства творога изготовляют на чистых культурах мезофильных молочно-кислых стрептококков и вносят в молоко в количестве от 1 до 5%. Продолжительность сквашивания после внесения закваски составляет 6-8 ч.

При ускоренном способе сквашивания в молоко вносят 2,5% закваски, приготовленной в заквасочнике на культурах мезофильного стрептококка, и 2,5% термофильного молочно-кислого стрептококка. Температура сквашивания при ускоренном способе повышается в теплое время года до 35°С, в холодное — до 38°С. Продолжительность сквашивания молока при ускоренном способе 4,0-4,5 ч, т.е. сокращается на 2,0-3,5 ч, при этом выделение сыворотки из сгустка происходит более интенсивно.

Температура сквашивания при ускоренном способе повышается в теплое время года до 35°С, в холодное — до 38°С. Продолжительность сквашивания молока при ускоренном способе 4,0-4,5 ч, т.е. сокращается на 2,0-3,5 ч, при этом выделение сыворотки из сгустка происходит более интенсивно.

Для улучшения качества творога желательно применять беспересадочный способ приготовления закваски на стерилизованном молоке, что позволяет снизить дозу внесения закваски до 0,8-1,0% при гарантированной ее чистоте.

При сычужно-кислотном способе производства творога после внесения закваски добавляют 40%-ный раствор хлорида кальция (из расчета 400 г безводной соли на 1 т молока), приготовленного на кипяченой и охлажденной до 40-45°С воде. Хлорид кальция восстанавливает способность пастеризованного молока образовывать под действием сычужного фермента плотный, хорошо отделяющий сыворотку сгусток. Немедленно после этого в молоко в виде 1%-ного раствора вносят сычужный фермент или пепсин из расчета 1 г на 1 т молока. Сычужный фермент растворяют в кипяченой и охлажденной до 35°С воде. Раствор пепсина с целью повышения его активности готовят на кислой осветленной сыворотке за 5-8 ч до использования. Для ускорения оборачиваемости творожных ванн 6 молоко сквашивают до кислотности 32-35°Т в резервуарах, а затем перекачивают в творожные ванны и вносят хлорид кальция и фермент.

Сычужный фермент растворяют в кипяченой и охлажденной до 35°С воде. Раствор пепсина с целью повышения его активности готовят на кислой осветленной сыворотке за 5-8 ч до использования. Для ускорения оборачиваемости творожных ванн 6 молоко сквашивают до кислотности 32-35°Т в резервуарах, а затем перекачивают в творожные ванны и вносят хлорид кальция и фермент.

Окончание сквашивания и готовность сгустка определяют по его кислотности (для жирного и полужирного творога должна быть 58-60°Т, для нежирного — 66-70°Т) и визуально — сгусток должен быть плотным, давать ровные гладкие края на изломе с выделением прозрачной зеленоватой сыворотки. Сквашивание при кислотном методе продолжается 6-8 ч, сычужно-кислотном — 4-6 ч, с использованием активной кислотообразующей закваски — 3-4 ч.

Чтобы ускорить выделение сыворотки, готовый сгусток разрезают специальными проволочными ножами на кубики с размером граней 2 см. При кислотном методе разрезанный сгусток подогревают до 36-38°С для интенсификации выделения сыворотки и выдерживают 15-20 мин, после чего ее удаляют. При сычужно-кислотном — разрезанный сгусток без подогрева оставляют в покое на 40-60 мин для интенсивного выделения сыворотки.

При сычужно-кислотном — разрезанный сгусток без подогрева оставляют в покое на 40-60 мин для интенсивного выделения сыворотки.

Для дальнейшего отделения сыворотки сгусток подвергают самопрессованию и прессованию. Для этого его разливают в бязевые или лавсановые мешки по 7-9 кг (на 70% вместимости мешка), их завязывают и помещают несколькими рядами в пресс-тележку 7. Под воздействием собственной массы из сгустка выделяется сыворотка. Самопрессование происходит в цехе при температуре не выше 16°С и продолжается не менее 1 ч. Окончание самопрессования определяется визуально по поверхности сгустка, которая теряет блеск и становится матовой. Затем творог под давлением прессуют до готовности. В процессе прессования мешочки с творогом несколько раз встряхивают и перекладывают. Во избежание повышения кислотности прессование необходимо проводить в помещениях с температурой воздуха 3-6°С, а по его окончании немедленно направлять творог на охлаждение до температуры не выше 8°С с использованием охладителей различных конструкций. Готовый продукт фасуют на машинах в мелкую и крупную тару. Творог фасуют в картонные ящики с вкладышами из пергамента, полиэтиленовой пленки. В мелкую упаковку творог фасуют в виде брусков массой 0,25; 0,5 и 1 кг, завернутых в пергамент или целлофан, а также в картонные коробочки, пакеты, стаканы из различных полимерных материалов. Творог хранят до реализации не более 36 ч при температуре камеры не выше 8°С и влажности 80-85%.

Готовый продукт фасуют на машинах в мелкую и крупную тару. Творог фасуют в картонные ящики с вкладышами из пергамента, полиэтиленовой пленки. В мелкую упаковку творог фасуют в виде брусков массой 0,25; 0,5 и 1 кг, завернутых в пергамент или целлофан, а также в картонные коробочки, пакеты, стаканы из различных полимерных материалов. Творог хранят до реализации не более 36 ч при температуре камеры не выше 8°С и влажности 80-85%.

Творогоизготовители с прессующей ванной используют для выработки всех видов творога, при этом трудоемкий процесс прессования творога в мешочках исключается. Творогоизготовитель состоит из двух двустенных ванн вместимостью 2000 л с краном для спуска сыворотки и люком для выгрузки творога. Над ваннами закреплены прессующие ванны с перфорированными стенками, на которые натягивают фильтрующую ткань. Прессующая ванна при помощи гидравлического привода может подниматься вверх или опускаться вниз почти до дна ванны для сквашивания. Готовый творог направляется на фасование и затем в холодильную камеру для доохлаждения.

С целью резервирования творога в весенний и летний периоды года его замораживают. Качество размороженного творога зависит от метода замораживания, который может быть медленный и быстрый. Замораживают творог в фасованном виде — блоками по 7-10 кг и брикетами по 0,5 кг при температуре от -25 до -30°С в термоизолированных морозильных камерах непрерывного действия до температуры в центре блока -18°С и -25°С в течение 1,5-3,0 ч. Замороженные блоки укладывают в картонные ящики и хранят при этих же температурах в течение соответственно 8 и 12 мес. Размораживание творога проводят при температуре не выше 20°С в течение 12 ч.

Таблица 4- Технологическая карта производства творога в ваннах ВК-2,5 (на примере производства творога кислотно-сычужным способом на ОАО «Молоко Бурятии»)

Наименование технологической операции | Параметры и режимы выполнения операций | Наименование технологического оборудования, марка | |

Приемка и подготовка сырья: Взвешивание Охлаждение Резервирование | Не более 12 ч при t= 4?С Не более 6 ч при t=6?С | Весы СМИ-500 Фильтр марлевый или др. Охладитель пласт. ООЛ-25 Резервуар Р2-ОМГ 6,3 | |

Подогрев Сепарирование Резервирование Нормализация Пастеризация Охлаждение в холодное время года Охлаждение в теплое время года Резервирование Подогрев | (78±2)?С с выдержкой 15-20 сек. (28±2)?С или до t=(4±2)?С (4±2)?С не более 6 ч | Пастеризатор пласт.ОПУ10 Сепаратор-сливкоотделитель 5ОС2Н Резервуар Р2-ОМГ 6,3 Резервуар Р2-ОМГ 6,3 Пастеризатор пласт.ОПУ10 Танк Я1-ОСВ-10 Ванна для творога ВК-2,5 | |

Заквашивание Внесение хлористого кальция | 1-3% закваски на молоке 3-5% закваски на стерил.молоке 400 г на 1000 кг молока | Ванна для творога ВК-2,5 Ванна для творога ВК-2,5 | |

Внесение фермента Перемешивание | 1 г на 1000 кг молока | ||

Сквашивание до образования сгустка кисл. Обезжиренный продолжительность | |||

Разрезание сгустка Выдержка сгустка Нагревание сгустка до t: м.д.ж 2-7% обезжиренного | Кубики 2*2*2 см (38±2)?С,выд 20-40м (36±2)?С,выд 15-20м | Проволочные ножи Ванна для творога ВК-2,5 | |

Слив сывортки Охлаждение сгустка | Ванна для творога ВК-2,5 | ||

Слив сгустка на серпянку | Не менее чем на 10% | Пресс-тележка | |

Самопрессование | |||

Прессование до требуемой доли влаги в твороге, %: обезжиренного | Не более 73% Не более 76% Не более 80% | ||

Охлаждение творога | Охладитель Д5-ОТ5 | ||

Расфасовка творога | Автомат фасовочный М6-АР2Т | ||

Доохлаждение | Холодильная камера |

Технологический процесс должен соответствовать данным параметром на протяжении всего производственного процесса, должен осуществляться контроль.

Производство творога традиционным способом предполагает получение обезжиренного, полужирного и жирного творога из нормализованного молока. По методу образования сгустка различают два способа производства творога: кислотный и кислотно-сычужный. При кислотно-сычужном способе производства творога происходит свертывание молока – сгусток формируется комбинированным воздействием сычужного фермента и молочной кислоты. Кислотно-сычужным способом производства творога изготавливают жирный и полужирный творог, при котором уменьшается отход жира в сыворотку. При кислотном свертывании кальциевые соли уходят в сыворотку, а при кислотно-сычужном хранятся в сгустке. Это необходимо учитывать при производстве творога для детей, которым особо необходим кальций для образования костей.

В качестве сырья для используют доброкачественное свежее молоко цельное и обезжиренное кислотностью не выше 20°Т. По жирам молоко нормализуют с учетом содержания в нем белка (по белковому титру), что дает более точные результаты.

Нормализованное и очищенное молоко направляют на пастеризацию при 78-80°С с выдержкой 20-30 с. Температура пастеризации влияет на физико-химические свойства сгустка, что, в свою очередь, отражается на качестве и выходе готового продукта – творога. Так, при низких температурах пастеризации сгусток получается недостаточно плотным, так как сывороточные белки практически полностью уходят в сыворотку, и выход творога снижается. С повышением температуры пастеризации увеличивается денатурация сывороточных белков, принимающих участие в образовании сгустка, повышая его прочность и усиливая влагоудерживающую способность. Это снижает интенсивность отделения сыворотки и увеличивает выход продукта — творога. Путем регулирования режимов пастеризации и обработки сгустка, подбором штаммов заквасок можно получать сгустки с нужными реологическими и влагоудерживающими свойствами.

Пастеризованное молоко охлаждают до температуры сквашивания (в теплое время года до 28-30°С, в холодное — до 30-32°С) и направляется в специальные ванны для изготовления творога. Закваску для производства творога изготавливают на чистых культурах мезофильных молочнокислых стрептококков и вносят в молоко в количестве от 1 до 5%. Некоторые специалисты рекомендуют вводить в закваску Streptococcus acetoinicus . Продолжительность сквашивания после внесения закваски составляет 6-8 часа.

Закваску для производства творога изготавливают на чистых культурах мезофильных молочнокислых стрептококков и вносят в молоко в количестве от 1 до 5%. Некоторые специалисты рекомендуют вводить в закваску Streptococcus acetoinicus . Продолжительность сквашивания после внесения закваски составляет 6-8 часа.

При ускоренном способе сквашивания в молоко вносят 2,5% закваски, приготовленной на культурах мезофильного стрептококка, и 2,5% термофильного молочнокислого стрептококка. Температура сквашивания при ускоренном способе повышается в теплое время года до 35°С, в холодное — до 38°С. Продолжительность сквашивания молока сокращается на 2-3,5 часа., При этом выделение сыворотки из сгустка происходит более интенсивно. Для улучшения качества творога желательно применять беспересадочный способ приготовления закваски на стерилизованном молоке, что позволяет снизить дозу внесения закваски до 0,8-1% при гарантированной ее чистоте.

При кислотно-сычужном методе производства творога традиционным способом после внесения закваски добавляют 40%-ый раствор хлорида кальция (из расчета 400 г безводной соли на 1 т молока), приготовленного на кипяченой и охлажденной до 40-45°С воде. Хлорид кальция восстанавливает способность пастеризованного молока образовывать под действием сычужного фермента плотный, хорошо отделяет сыворотку сгусток. Немедленно после этого в молоко в виде 1%-го раствора вносят сычужный фермент или пепсин из расчета 1 г на 1 т молока. Сычужный фермент растворяют в кипяченой и охлажденной до 35°С воде. Раствор пепсина в целях повышения его активности готовят на кислой осветленной сыворотке за 5-8 часов до использования. Для ускорения оборачиваемости творожных ванн молоко сквашивают до кислотности 32-35°Т в резервуарах, а потом перекачивают в творожные ванны и вносят хлорид кальция и фермент.

Хлорид кальция восстанавливает способность пастеризованного молока образовывать под действием сычужного фермента плотный, хорошо отделяет сыворотку сгусток. Немедленно после этого в молоко в виде 1%-го раствора вносят сычужный фермент или пепсин из расчета 1 г на 1 т молока. Сычужный фермент растворяют в кипяченой и охлажденной до 35°С воде. Раствор пепсина в целях повышения его активности готовят на кислой осветленной сыворотке за 5-8 часов до использования. Для ускорения оборачиваемости творожных ванн молоко сквашивают до кислотности 32-35°Т в резервуарах, а потом перекачивают в творожные ванны и вносят хлорид кальция и фермент.

Готовность сгустка определяют по его кислотности (для жирного и полужирного творога должна быть 58-60°Т, для нежирного – 75-80°Т) и визуально – сгусток должен быть плотным, давать ровные гладкие края на изломе с выделением прозрачной зеленоватой сыворотки. Сквашивание при кислотном методе длится 6 часов, кислотно-сычужном – 4-6 часов, с использованием активной кислотообразующей закваски – 3-4 часа. Важно правильно определить конец сквашивания, так как при недосквашенном сгустке получается кислый творог мажущей консистенции.

Важно правильно определить конец сквашивания, так как при недосквашенном сгустке получается кислый творог мажущей консистенции.

Чтобы ускорить выделение сыворотки, готовый сгусток разрезают специальными проволочными ножами на кубики с размером граней 2 см. При кислотно-сычужном способе производстве творога — разрезанный сгусток без подогрева оставляют в покое на 40-60 мин. для интенсивного выделения сыворотки.

Для дальнейшего отделения сыворотки сгусток подвергают самопрессованию и прессованию. Для этого его разливают в бязевые или лавсановые мешки по 7-9 кг (на 70% емкости мешка), их завязывают и помещают несколькими рядами в пресс-тележки. Под влиянием собственной массы из сгустка выделяется сыворотка. Самопрессование происходит в цеху при температуре не выше 16°С и длится не менее 1 часа. Окончание самопрессование определяется визуально, по поверхности сгустка, теряется блеск и сгусток становится матовым. Затем творог под давлением прессуют до готовности. В процессе прессования мешочки с творогом несколько раз встряхивают и перекладывают. Чтобы избежать повышения кислотности прессование необходимо проводить в помещениях с температурой воздуха 3-6°С, а по его окончании немедленно направлять творог на охлаждение до температуры не выше 15-8°С с использованием охладителей различных конструкций, наиболее удачным из которых является двухцилиндровые.

Чтобы избежать повышения кислотности прессование необходимо проводить в помещениях с температурой воздуха 3-6°С, а по его окончании немедленно направлять творог на охлаждение до температуры не выше 15-8°С с использованием охладителей различных конструкций, наиболее удачным из которых является двухцилиндровые.

Готовый творог фасуют на автоматах в мелкую и крупную тару. Творог фасуют в чистые, пропаренные деревянные кадки или чистые алюминиевые, стальные, луженые широкогорлые фляги или картонные ящики с вкладышами из пергамента, полиэтиленовой пленки. В мелкую упаковку творог фасуют в виде брусков массой 0,25; 0,5 и 1 кг, завернутых в пергамент или целлофан, а также в картонные коробочки, пакеты, стаканы из различных полимерных материалов, упакованные в ящики массой нетто не более 20 кг.

Творог хранят по ТУ 9222-180-11419785-04 в реализации не более 72 час. при температуре в камере 2-8°С и влажности 80-85%. Если срок хранения творога будет превышен, из-за ферментативных процессов, которые не прекращаются, в твороге начинают развиваться пороки [Калинина, Л. В. Технология цельномолочних продуктов.[Текст]:учеб. пособие / Л.В. Калинина, В.И Ганина, Н.И. Дунченко. Спб.: ГИОРД, 2004-248 с. ]

В. Технология цельномолочних продуктов.[Текст]:учеб. пособие / Л.В. Калинина, В.И Ганина, Н.И. Дунченко. Спб.: ГИОРД, 2004-248 с. ]

ТЕХНОЛОГИЯ ТВОРОГА

Традиционный способ технологии производства творога

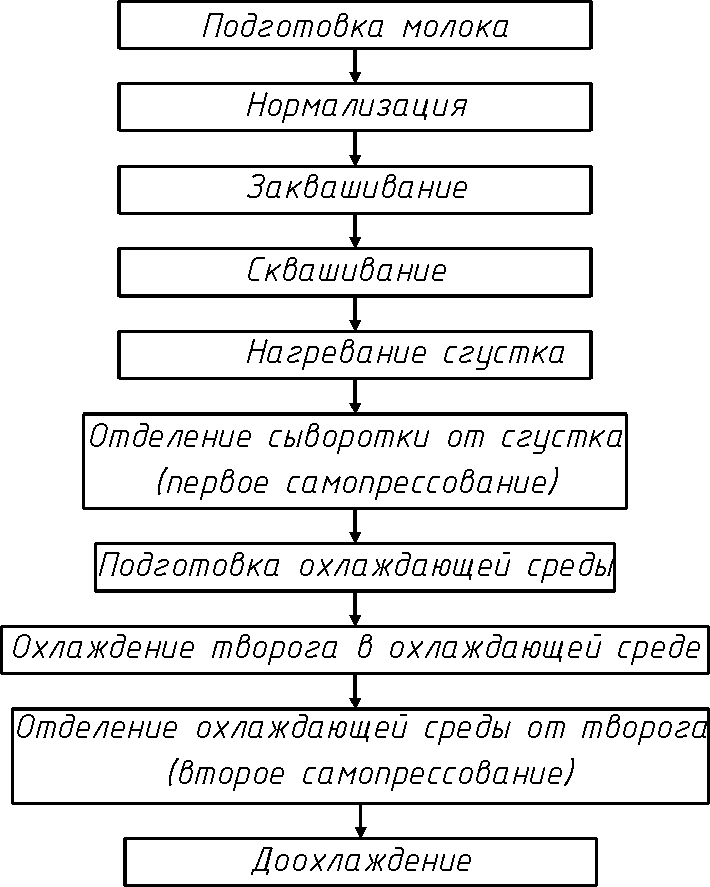

Технологический процесс производства творога традиционным способом включает следующие последовательно осуществляемые технологические операции: подготовку молока, получение сырья требуемого состава, пастеризацию, охлаждение до температуры заквашивания, заквашивание, сквашивание, дробление сгустка, отделение сыворотки, охлаждение творога, фасование.

Схема технологической линии производства творога традиционным способом представлена на рисунке 12.

Рис. 12. Схема технологической линии производства творога традиционным

способом:

1 — емкость для молока; 2-балансировочный бачок; 3- насос;

сепаратор-очиститель;

5 — пластинчатая пастеризационно-охладительная установка; 6-творожная

ванна; 7- пресс-тележка; 8 — охладитель для творога; 9 — автомат для

фасования творога; 10 — заквасочник

При выработке творога с различной массовой долей жира проводят

нормализацию молока по жиру с учетом массовой доли белка в цельном

молоке, а для производства нежирного творога используют обезжиренное

молоко.

Сырье, предназначенное для производства творога, предварительно очищают.

Пастеризацию подготовленного сырья осуществляют при температуре 78…80 °С с выдержкой 20…30 с. Пастеризованное молоко охлаждают до температуры сквашивания, которая в теплый период года достигает 28…30 °С, а в холодный — 30…32 °С, и направляют на заквашивание.

Если используют кислотно-сычужную коагуляцию белков молока, то при заквашивании в молоко вносят закваску?, хлорид кальция и сычужный фермент, если кислотную коагуляцию — то только закваску.

Для заквашивания применяют закваску на чистых культурах мезофильных лактококков. Продолжительность сквашивания составляет 6…8 ч. При ускоренном способе сквашивания в молоко вносят закваску, приготовленную на культурах мезофильных лактококков и на культурах термофильного молочнокислого стрептококка. Температура сквашивания при ускоренном способе

35…38 °С, продолжительность сквашивания 4…4,5 ч.

Хлорид кальция, необходимый для восстановления солевого равновесия,

нарушенного при пастеризации молока, вносят в виде 40%-ного раствора из

расчета 400 г безводной соли на 1 т молока. После этого в молоко вносят

сычужный фермент, или пепсин, или ферментный препарат из расчета 1 г

фермента на 1 т молока. После внесения закваски, хлорида кальция и

сычужного фермента молоко перемешивают и оставляют в покое до окончания

сквашивания.

После этого в молоко вносят

сычужный фермент, или пепсин, или ферментный препарат из расчета 1 г

фермента на 1 т молока. После внесения закваски, хлорида кальция и

сычужного фермента молоко перемешивают и оставляют в покое до окончания

сквашивания.

Об окончании сквашивания судят по кислотности сгустка. Для творога с массовой долей жира 18 и 9 % кислотность должна составлять 58…60 °Т, для нежирного 66…70 °Т.

Для ускорения выделения сыворотки готовый сгусток разрезают специальными проволочными ножами на кубики размером по ребру около 2 см. Разрезанный сгусток оставляют в покое на 40…60 мин для выделения сыворотки и нарастания кислотности.

В производстве творога нежирного используют кислотную коагуляцию белков молока. Полученный при этом сгусток имеет меньшую прочность, чем сгусток, полученный при сычужно-кислотной коагуляции, и хуже обезвоживается. Для усиления и ускорения выделения сыворотки нагревают полученный сгусток до

36…38 °С с выдержкой 15. ..20 мин.

..20 мин.

Выделившуюся сыворотку удаляют, а сгусток разливают в бязевые или лавсановые мешки по 1…9 кг и направляют для дальнейшего отделения сыворотки на самопрессование и прессование.

После прессования творог немедленно охлаждают до 3…8 °С, в результате чего прекращается молочнокислое брожение с нарастанием излишней кислотности. Охлажденный творог фасуют в виде брикетов в пергамент, коробочки и стаканчики из полимерных материалов и др.

Производство творога традиционным способом с использованием для

прессования мешков — трудоемкий и продолжительный процесс. В настоящее

время с целью снижения трудозатрат и потерь сырья, повышения

производительности и культуры производства отдельные операции

механизированы и созданы механизированные и автоматизированные линии.

Творогоизготовитель ТИ-4000 имеет перфорированную пресс-ванну, что позволяет механизировать операции отделения сыворотки и прессования сгустка.

Технологический процесс производства творога 9%-ной и 18%-ной жирности,

крестьянского и нежирного с помощью кислотно-сычужной и кислотной

коагуляции белков на творогоиз-готовителях ТИ-4000 от приемки до

прессования сгустка состоит из тех же операций, что и при традиционном

способе. Прессование сгустка в творогоизготовителе после удаления части

выделившейся сыворотки осуществляется с помощью перфорированной

пресс-ванны, на которую натянуто фильтрующее полотно. Пресс-ванна с

помощью гидропривода опускается до соприкосновения с зеркалом сгустка со

скоростью 200 мм/мин. При прессовании сгустка она опускается со

скоростью 2…4 мм/мин. Сыворотка периодически откачивается из

пресс-ванны самовсасывающим или вакуумным насосом. Творог прессуют до

достижения стандартной массовой доли влаги. Продолжительность

прессования от 4 до 6ч в зависимости от вида творога. После прессования

пресс-ванну поднимают, а готовый творог выгружают в тележки и охлаждают.

Прессование сгустка в творогоизготовителе после удаления части

выделившейся сыворотки осуществляется с помощью перфорированной

пресс-ванны, на которую натянуто фильтрующее полотно. Пресс-ванна с

помощью гидропривода опускается до соприкосновения с зеркалом сгустка со

скоростью 200 мм/мин. При прессовании сгустка она опускается со

скоростью 2…4 мм/мин. Сыворотка периодически откачивается из

пресс-ванны самовсасывающим или вакуумным насосом. Творог прессуют до

достижения стандартной массовой доли влаги. Продолжительность

прессования от 4 до 6ч в зависимости от вида творога. После прессования

пресс-ванну поднимают, а готовый творог выгружают в тележки и охлаждают.

Технологическая линия с перфорированными ваннами-вставками позволяет

механизировать процессы самопрессования и охлаждения творога.

Ванну-вставку помещают непосредственно в творожную ванну перед началом

сквашивания. После образования сгустка его подогревают до температуры

50…55 °С и выдерживают в течение 25. ..30 мин. После окончания

нагревания сгусток охлаждают и удаляют часть выделившейся сыворотки. Для

более свободного стекания сыворотки ванну-вставку с помощью тельфер-ного

устройства поднимают над ванной и оставляют в таком положении на 20…40

мин. После самопрессования творог охлаждают пастеризованной и

охлажденной до 5 °С сывороткой. Ванну-вставку погружают в сыворотку и

выдерживают в ней в течение

..30 мин. После окончания

нагревания сгусток охлаждают и удаляют часть выделившейся сыворотки. Для

более свободного стекания сыворотки ванну-вставку с помощью тельфер-ного

устройства поднимают над ванной и оставляют в таком положении на 20…40

мин. После самопрессования творог охлаждают пастеризованной и

охлажденной до 5 °С сывороткой. Ванну-вставку погружают в сыворотку и

выдерживают в ней в течение

20…30 мин. Творог охлаждают до температуры 13±5°С, ванну-сетку поднимают, и творог самопрессуется в течение 20…30 мин, затем его подают на фасование.

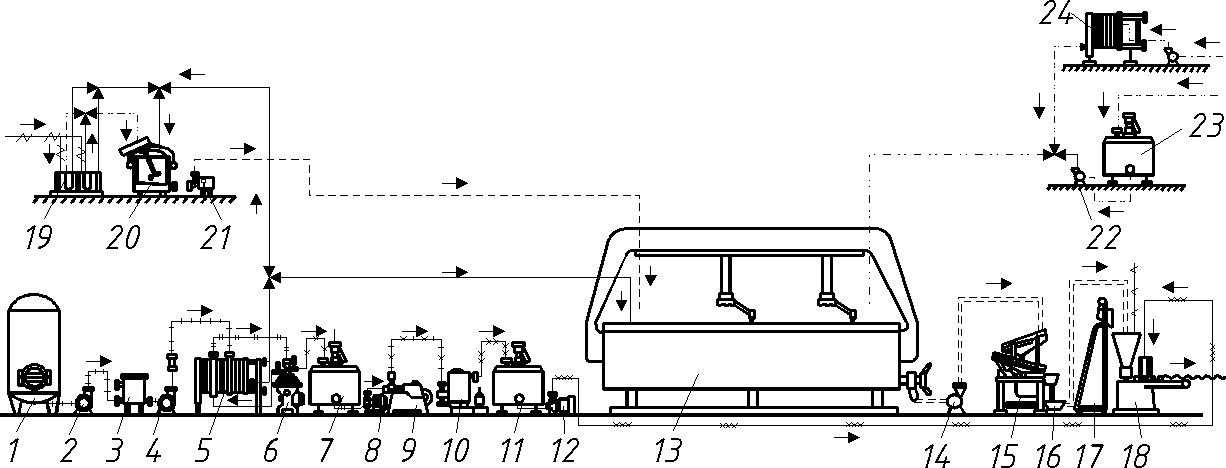

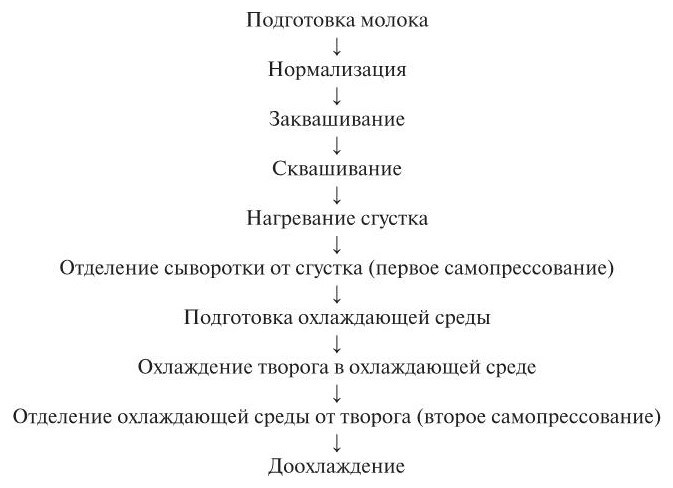

Механизированная линия Я9-ОПТ служит для выработки полужирного, крестьянского и нежирного творога.

Технологический процесс производства творога на линии Я9-ОПТ (рис. 13) состоит из следующих операций: приемки молока, очистки, нормализации, гомогенизации, пастеризации, охлаждения до температуры сквашивания, сквашивания (кислотная коагуляция белков), обработки сгустка, охлаждения и фасования творога.

Заквашивание и сквашивание молока проводят в емкостях до образования

сгустка с pH 4,5. ..4,7. Продолжительность сквашивания не должна

превышать 10 ч.

..4,7. Продолжительность сквашивания не должна

превышать 10 ч.

Готовый сгусток перемешивают в течение 2…5 мин и винтовым насосом подают в прямоточный подогреватель, в котором нагревают до температуры 48…54 °С при выработке полужирного творога, до 46…52 °С — крестьянского творога и до 42…50 °С — нежирного творога. Нагревание проводят в течение 2…2,5 мин горячей (70…90°С) водой, циркулирующей в рубашке подогревателя. Из подогревателя сгусток поступает в выдерживатель, где находится в течение 1… 1,5 мин, затем направляется в охладитель. В охладителе сгусток охлаждается до 30…40 °С при производстве полужирного творога и крестьянского, до 25…35 °С — при выработке нежирного творога.

Для обезвоживания творожного сгустка используют вращающийся

двухцилиндровый обезвоживатель, обтянутый фильтрующей тканью из лавсана.

Содержание влаги в твороге регулируют путем изменения угла наклона

барабана обезвоживателя или температуры подогревания и охлаждения.

Полученный творог охлаждают до 8. .. 12 °С в двухцилиндровом или шнековом

охладителе и подают на фасование.

.. 12 °С в двухцилиндровом или шнековом

охладителе и подают на фасование.

Мечта о собственном бизнесе есть у каждого из нас. Кто-то уже осуществил ее, а кто-то еще теряется в догадках, в каком направлении двигаться. Молочная промышленность – хороший вариант. К примеру, можно заняться производством творога. Однако не все так просто. Прежде всего, необходимо правильно подобрать оборудование для производства творога, об этом и пойдет речь в данной статье.

О пользе творога

Данный продукт хорош во всех отношениях. В его состав входят белки, которые очень хорошо усваиваются. Кроме того, в нем много кальция, необходимого человеческому организму (особенно маленьким детям). Творог, по сути, это уникальный продукт, его часто включают в различные диеты. В системе правильного питания он всегда присутствует. Рекомендуемая порция – 100 граммов в день. Чтобы иметь здоровые волосы, ногти и кожу, достаточно употреблять этот продукт три раза в неделю.

Особенности производства

Данный процесс проходит по следующей схеме:

1) Приемка цельного молока и его качественная оценка.

2) Предварительный подогрев и сепарация сырья.

3) Нормализация молока. Это необходимо для того, чтобы получить продукт определенной жирности. Следует отметить, что чаще всего производят творог 5%-ный и обезжиренный (с массовой долей жира в продукте 0,5-1%).

4) Пастеризация продукта и его охлаждение.

5) Добавление закваски в молоко и его сквашивание.

6) Разрезание образовавшегося сгустка и отделение сыворотки.

7) Прессование сгустка.

8) Охлаждение готового продукта.

9) Упаковывание и маркирование творога.

Необходимое оборудование

Рассмотрим, какое потребуется оборудование для производства творога:

1) Для приемки молока необходимо иметь большие резервуары, в которых продукт будет храниться до следующей стадии.

2) Потребуется пастеризатор-охладитель, в котором молоко подогревается, и сепаратор для производства творога, который отделяет сливки от молока.

3) Для процесса нормализации необходимы резервуары.

4) На стадии пастеризации и охлаждения используется тот же пастеризатор-охладитель, упомянутый во втором пункте.

5) Заквашивание производится в тех же резервуарах (еще одно их название – ванны для производства творога), в которые молоко поступает после нормализации.

6) Для разрезания сгустка нужен специальный нож. После этого необходимо слить образовавшуюся сыворотку в другой резервуар при помощи штуцера или сифона.

7) Для прессования творога потребуется пресс-тележка, обтянутая серпянкой. Здесь творог самопрессуется примерно в течение часа.

8) Охлаждение готового продукта производится в холодильных камерах.

9) Упаковка и маркировка творога осуществляются специальными автоматами, которые дозируют продукт, упаковывают его и наносят специальные отметки.

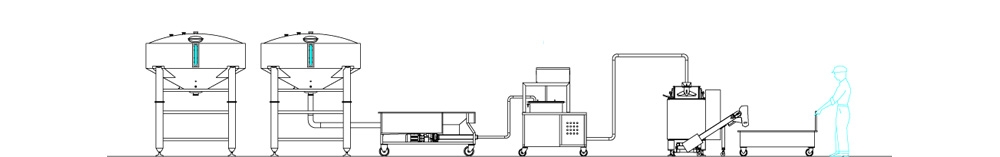

Автоматизированные установки

На сегодняшний день большим спросом пользуется автоматизированная линия для производства творога. Ее существенным преимуществом является то, что благодаря механизации процесса достаточно всего двух-трех человек обслуживающего персонала, а это существенная экономия на оплате труда.

Подобные установки способны производить до 3,5 тонн готового продукта (в пересчете на сырье – 24 тонны молока). Есть желание увеличить объем производства? Такое оборудование допускает организацию широкой линии из нескольких аппаратов, при этом поточность процесса сохраняется.

Таким образом, для того чтобы начать производство такого ценного продукта, необходимо закупить целый ряд аппаратов и правильно их разместить на территории цеха. Проще всего приобрести линию для производства творога, в которую входят все необходимые автоматы.

Приемка молока проводится по качеству и количеству; производится контроль качества и сортировки. После перемешивания молока определяют органолептические показатели: вкус, запах, цвет, консистенцию, определяют чистоту, кислотность, плотность, массовую долю жира. В случае вынужденного хранения молока до переработки оно должно быть охлаждено и обеспечены такие условия, чтобы температура молока не поднималась выше 10°С, срок хранения не более 6 часов.

Сухое молоко восстанавливается в воде при температуре 35-45°С, охлаждается и оставляется на набухание на 3-5ч. Можно разводить молоко при 8-12°С и оставлять на набухание, если нет возможности охладить молоко. Набухание не является обязательным, но способствует увеличению выхода на 5-10%. МонаМилк-смесь №14 вносится вместе с сухим молоком и пшеничной клетчаткой перед набуханием. Смесь во время набухания рекомендуется прогонять через диспергатор или перемешивать мешалкой.

После набухания проводится нормализация смеси по жиру сливками или внесением жира в растопленном виде через диспергатор. В этом случае жир растапливается до температуры 45-55°С, молоко подогревается до этой же температуры и производится смешение. После нормализации вносится смесь МонаМилк-смесь №1.

Предварительно она разводится в холодной воде в восьми — десяти — кратном количестве воды при перамешивается. Вносится через диспергатор или в танк.

Температурная обработка

Смесь пастеризуют на пастеризационно-охладительной установке при температуре 85-95°С в течение 20 с. При этой температуре получается наиболее полная коагуляция сывороточных белков, что тоже способствует увеличению выхода.

При этой температуре получается наиболее полная коагуляция сывороточных белков, что тоже способствует увеличению выхода.

Затем смесь охлаждают до температуры заквашивания 30±2°С при использовании мезофильных культур и до 35±2°при использовании комбинированных или термофильных заквасок и направляют в творожную ванну. Не рекомендуется хранить пастеризованную смесь без заквашивания, так как это приводит к дополнительному обсеменению молока. Творог может получиться с кислым и дрожжевым вкусом.

В молоко вносится закваска, перемешивается 10-15мин, после вносятся хлористый кальций, сычужный фермент. Смесь перемешивается 5-10мин.

Затем молоко оставляют в покое до образования сгустка требуемой кислотности для обезжиренного — 75±2°Т, для 5% жирности — 73±2°Т, для 9% жирности — 70±2°Т, для 18% жирности — 65±2°Т. Разрезка при недостаточной кислотности является причиной резинистой консистенции продукта.

Продолжительность сквашивания молока бактериальной закваской составляет 6-15 часов. Образование сгустка. Готовность сгустка определяют по титруемой кислотности и плотности сгустка.

Образование сгустка. Готовность сгустка определяют по титруемой кислотности и плотности сгустка.

Готовый сгусток разрезают ножами на кубики размером 2,0×2,0x2,0 см. Разрезанный сгусток оставляют в покое от 30 до 60 мин для выделения сыворотки. Можно проводить подогрев до температуры 40°С с выдержкой от 30 до 40 мин. Для одинакового нагрева сгустка его осторожно перемешивают от одной стенки до другой. Важно не «сварить» сгусток, а просто усилить отделение сыворотки. Подогрев должен осуществляться постепенно без резких скачков температуры во избежание разрушения творожного зерна.

Обработка сгустка

При использовании для прессования и охлаждения творога установки марки УПТ, сгусток разливают в бязевые или лавсановые мешки размером 40х80 см, заполняя их на 3/4. Укладывают мешки в установки. Прессование и охлаждение творога осуществляют до достижения творогом требуемой влаги в течение 1-4 часов.

Мешки со сгустком завязывают и укладывают в пресс-тележку для самопрессования и прессования. В пресс — тележке самопрессование продолжается не менее 1 ч. Для ускорения отделения сыворотки мешки со сгустком периодически встряхивают.

В пресс — тележке самопрессование продолжается не менее 1 ч. Для ускорения отделения сыворотки мешки со сгустком периодически встряхивают.

Творог в мешочках прессуется в холодильной камере на вешалах или на столах при температуре 5-8°С. Прессование продолжают до достижения творогом требуемой влаги.

Можно прессование на вешалах вести до влажности на 3-5% выше нормы, затем подпрессовать в тележках. Излишне долгое выдерживание в мешках на вешалах приводит к развитию посторонней микрофлоры, так как продукт охлаждается недостаточно быстро и длительный контакт с тканевым мешком также способствует дополнительному обсеменению.

Рекомендуемая влажность для обезжиренного творога — 79-80%, для 5% жирности — 75%, для 9% жирности — 73%. При использовании стабилизаторов для удержания влаги можно влажность готового продукта делать на 1-1,5% выше нормы, в процессе хранения в первые сутки она придет к нормированному значению, так как окончательно работа стабилизационных систем заканчивается после охлаждения продукта.

Стандартизацию творога по влаге (прессование) можно проводить с использованием прессов, установленных в холодильной камере. В тележки укладываются мешки с творогом в несколько рядов. Сверху закрепляется пресс.

После окончания прессования творог вытряхивается из мешочков и перемешивается, в завершение процесса производится расфасовка и хранение готового продукта.

Производство сыра и творога — технологии и оборудование

— сыродельное производство и оборудование;

— обработка сырного зерна, формование,

посолка и созревание сырных головок.

Производство сыра и творога:

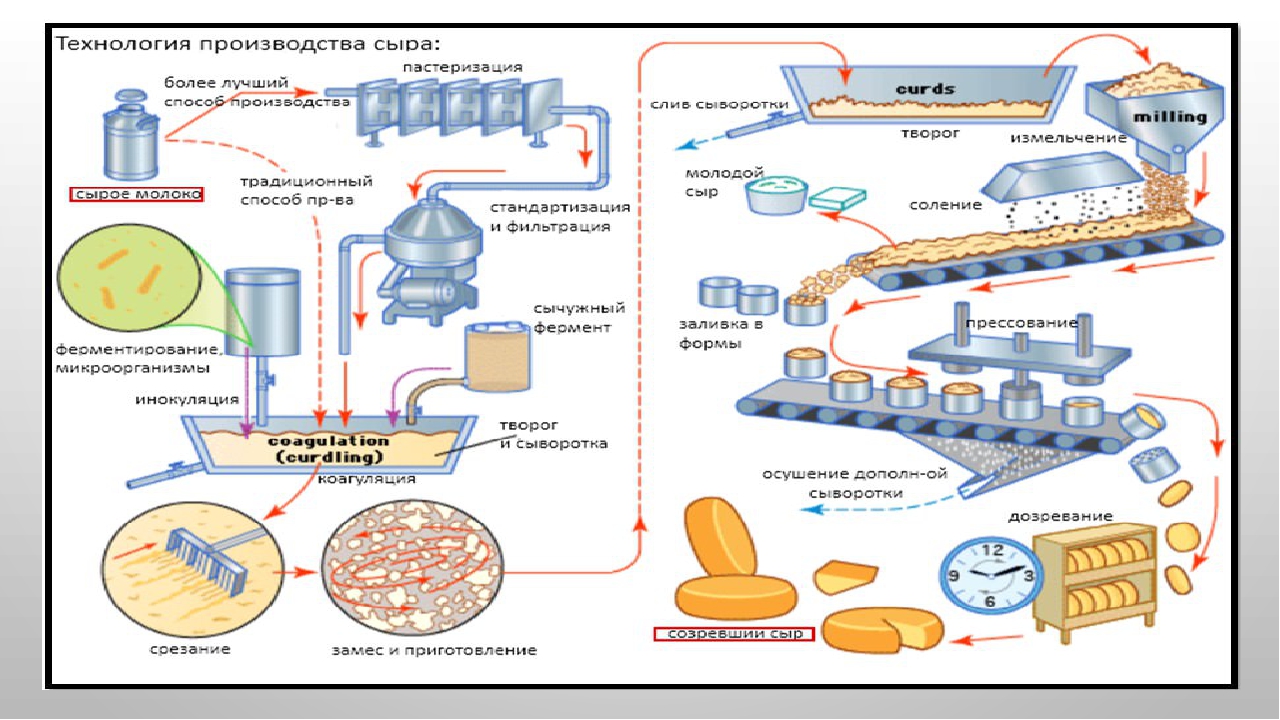

Промышленное изготовление сыра и творога — это сложный и трудоемкий биохимический процесс, который производится под воздействием микрофлоры и ферментов. Сыр получают путем свертывания молока и его дальнейшей технологической обработкой: получение творожного сгустка, удаление из него влаги, формование сырной массы и посолка полученных головок сыра.

Процесс производства сыра завершается продолжительным созреванием в специальных помещениях, с созданными в них особыми условиями, где сыр приобретает свои характерные свойства. Созревание сыра — это сложный комплекс взаимосвязанных микробиологических, биохимических и физико-химических процессов, результатом которого становится накопления в сырных головках вкусовых и ароматических веществ и повышение товарной ценности готового продукта.

Технология сыроделия:

Технологический процесс индустриального производства сыра и творога достаточно сложен и состоит из совокупности последовательных операций.

Процесс производства творога можно разделить на следующие стадии:

— приемка молока, оценка его качества и определение количества;

— очистка, нормализация, пастеризация и охлаждение молока;

— созревание молока, подготовка его к свертыванию и внесение закваски;

— свертывание, дробление сгустка, второе нагревание, вымешивание;

— обсушка творожного зерна и удаление излишков сыворотки;

— формование творога (прессование или самопрессование в формах).

При производстве сыра к перечисленным выше процессам добавляются следующие технологические операции:

— посолка сыра в рассольных ваннах и обсушка сырных головок;

— созревание, сортировка, упаковка, транспортировка и хранение.

Выработка каждого вида сыра или творога характеризуется конкретными требованиями к исходному сырью и технологическими режимами процесса производства, изложенными в отраслевых рецептурах и технологических инструкциях. Одним из основных факторов, влияющих на качество сыра и его конкурентоспособность, является технический уровень предприятия.

Оборудование для производства сыра и творога:

Одним из основных факторов, непосредственно влияющих на качество вырабатываемого сыра, является технический уровень предприятия, поэтому выбор качественного сыродельного оборудования является ответственным.

Для перекачки и учета поступающего на предприятие молока применяют специализированное оборудование для приемки молока. Автоматизированные модули приемки молока обеспечивают первичную очистку, учет количества и перекачку молочного сырья из молоковозов в приемные емкости.

Охлаждение, созревание и сквашивание молока, а также, получение и первичную обработку сырного сгустка производят в сыродельных ваннах или специальных емкостях — сыроизготовителях. Сыроизготовители и сыродельные ванны оборудуются водяной рубашкой для контроля температурного режима.

Для отделение творожного зерна от сыворотки и его первичной обсушки обычно используют сывороткоотделители. Отделители сыворотки барабанного типа обеспечивает бережную обработку сгустка, сохраняя, при этом, нежную структуру сырного зерна.

При формовании мягких творогов методом самопрессования используют комплекты пластиковых сырных мультиформ, которые, после засыпания в них творожного зерна, собирают в штабель и периодически переворачивают при помощи кантователей. Формы для самопрессования сыра имеют специальную конструкцию, обеспечивающую уплотнение сырных головок и сток сыворотки.

Формы для самопрессования сыра имеют специальную конструкцию, обеспечивающую уплотнение сырных головок и сток сыворотки.

Посолку сырных головок проводят в солильных бассейнах, заполненных рассолом. Рассол в бассейнах постоянно очищается и охлаждается. Сами сырные головки размещают на полках специальных контейнеров для посолки.

Для организации процессов дозревания твердых сыров на сыродельных предприятиях используют контейнеры для созревания сыра. Сырные стеллажи упрощают складирование и хранение сырных головок, а также позволяют механизировать процессы их транспортировки и штабелирования.

Дополнительно:

Каждая стадия сыродельного производства состоят из ряда операций, которые выполняют на механизированных и автоматизированных линиях или вручную. Уровень технического оснащения сыродельного предприятия влияет на то, насколько производство сыра соответствует современным стандартам качества и является экономически целесообразным.

Технология приготовления творога

Готовый сгусток разрезают проволочными ножами на кубики размером 2,0 х 2,0 х 2,0 см. Сначала сгусток разрезают по длине ванны на горизонтальные слои, затем по длине и ширине — на вертикальные, разрезанный сгусток оставляют в покое от 30 до 60 минут для выделения сыворотки.

В случаях получения сгустка с плохим отделением сыворотки его нагревают до температуры сыворотки (40 ± 2) °С с выдержкой при этой температуре от 30 до 40 минут при производстве творога с м. д. ж. от 9,0 до 23,0 %, до температуры (38 ± 2) °С с выдержкой при этой температуре от 20 до 40 минут при производстве творога с м. д. ж. от 2,0 до 7,0 % и до температуры (36 ± 2) °С с выдержкой при этой температуре 15 до 20 минут при производстве обезжиренного творога.

Для

равномерного нагревания сгустка верхние

слои его осторожно перемещают от одной

стенки ванны к другой, благодаря чему

нижние нагретые слои сгустка постепенно

поднимаются вверх, а верхние слои пускаются

вниз.

Сгусток, нагретый до указанных выше температур, после необходимой выдержки охлаждают не менее чем на 10 °С путем пуска в межстенное пространство ванны холодной или ледяной воды. Выделившуюся сыворотку выпускают из ванны сифоном или через штуцер и собирают в отдельную емкость.

Сгусток

разливают в бязевые или лавсановые мешки

размером 40 х 80 см, заполняя их не менее

чем на три четверти. Мешки со сгустком

завязывают и укладывают в установку

для прессования и охлаждения творога

или пресс-тележку для самопрессования

и прессования. Продолжительность прессования

творога в установке для прессования и

охлаждения творога составляет от 1 до

4 часов в зависимости от качества полученного

сгустка и от вида хладоносителя (ледяная

вода, рассол). В пресс-тележке самопрессование

продолжается не менее 1 часа. После самопрессования

на мешки помещают металлическую пластину,

на которую через специальную раму передается

давление от винта пресса. Прессование

продолжают до достижения творогом требуемой

массовой доли влаги, но не более 4 часов.

Допускается подпрессовка творога в пресс-тележке

в холодильной камере в течение не более

10 часов. Для ускорения отделения сыворотки

мешки со сгустком периодически встряхивают.

Прессование

продолжают до достижения творогом требуемой

массовой доли влаги, но не более 4 часов.

Допускается подпрессовка творога в пресс-тележке

в холодильной камере в течение не более

10 часов. Для ускорения отделения сыворотки

мешки со сгустком периодически встряхивают.

При выработке обезжиренного творога обезвоживание сгустка можно также осуществлять с использованием сепаратора для творожного сгустка.

Творог охлаждают любым вышеуказанным способом до температуры (12 ± 3) °С и направляют на упаковку и маркировку. Упакованный продукт доохлаждают в холодильной камере до температуры (4 ± 2) °С. После доохлаждения творога технологический процесс считается законченным и продукт готов к реализации. Срок годности творога по ТУ 9222-180-00419785-04 составляет не более 72 часов с момента окончания технологического процесса.

2 описание устройства и работы ОХЛАДИТЕЛЯ ТВОРОГА

Охладитель творога  02.02.000 ВО представляет

собой станину 6, на которой смонтирован привод 7 общего

бункера 2. К станине и бункеру с одной

стороны крепятся два цилиндра 3, представляющие собой двухстенный корпус,

в межстенном пространстве которого протекает

хладагент, с другой — смонтированы приводы

барабанов 1, состоящие из полых валов,

вращающихся в корпусах на роликовых конических

подшипниках. Сзади приводов на станине

смонтированы узлы подвода и отвода воды

из барабанов, имеющие специальные сальниковые

устройства, исключающие попадание воды

в продукт.

02.02.000 ВО представляет

собой станину 6, на которой смонтирован привод 7 общего

бункера 2. К станине и бункеру с одной

стороны крепятся два цилиндра 3, представляющие собой двухстенный корпус,

в межстенном пространстве которого протекает

хладагент, с другой — смонтированы приводы

барабанов 1, состоящие из полых валов,

вращающихся в корпусах на роликовых конических

подшипниках. Сзади приводов на станине

смонтированы узлы подвода и отвода воды

из барабанов, имеющие специальные сальниковые

устройства, исключающие попадание воды

в продукт.

Внутри

цилиндров расположены  На продолжении барабанов установлены

цилиндрические вальцы 8 с наклонными

по ходу движения творога рифлями. Ниже

установлен выгрузной канал 9.

На продолжении барабанов установлены

цилиндрические вальцы 8 с наклонными

по ходу движения творога рифлями. Ниже

установлен выгрузной канал 9.

Подвод воды в цилиндры осуществляется через вентиль, отвод воды — через патрубок.

Подвод воды в вытеснительные барабаны осуществляется через вентиль, отвод — через отверстие тройника.

Творог

в транспортной тележке поднимается

подъемником-загрузчиком и

Конусная

часть шнековых барабанов забирает

из бункера творог и перемещает его

в цилиндрическую часть, где он охлаждается

поверхностями цилиндра и барабана, в

межстенном пространстве которых протекает

вода в направлении, противоположном движению

творога. Далее происходит вальцевание

творога, и выгрузка через специальный

наклонный канал.

Далее происходит вальцевание

творога, и выгрузка через специальный

наклонный канал.

Частота вращения вытеснительных барабанов, с-1…………0,49

Температура творога, °С:

3 РАСЧЕТ СЫРЬЯ

НА ЭТАПАХ ПРОИЗВОДСТВА

Жирность нормализованной смеси

Ж см = К * Б м* Ж с.в./ 100,

где К – коэффициент использования жира и казеина, для творога 18 % — 1,15 /2/;

Б м – содержание белка в молоке, %;

Ж с.в. – нормативное содержание жира в твороге, %.

При

выработке творога содержание

жира в сухом веществе

продукта больше или меньше

нормативных значений, то для

расчета жирности молока, обеспечивающей

нормативное содержание жира

в сухом веществе получаемого

творога, находят поправочный

коэффициент К ж.

К ж = Ж с.в.*(100 – Ж с.в.1)/Ж с.в.1*(100 – Ж с.в.) (4.2)

Тогда жирность нормализованной смеси с учетом данного коэффициента составит:

где Ж с.в.1 – фактическое содержание жира в сухом веществе творога, %;

Ж см1 – содержание жира в нормализованной смеси с учетом поправочного коэффициента, %.

К ж = 18*(100-15)/15*(100-18) = 1,244,

Расход нормализованного молока (смеси) на производство 100 кг творога

где Вс – нормативное содержание влаги в твороге, %;

К – поправочный коэффициент (для творога 1,036), /2/;

От – норма отхода сыворотки от количества выработанного творога (400), %, /2/;

Жсыв – нормативное содержание жира в сыворотке,% (Прил. 21),/2/;

Нж – предельно допустимые потери жира (Прил.21).

Мсм=100[18*(100 – 75)*1,036*0,01(1+0,01*400) — 0,3]/3,14*(1 — 0,01*3,7) — 0,3=844,7 кг

Если на 100 кг творога приходится 844,7 кг молока, то на 2500 кг творога – 2111,75 кг молока.

Количество получаемой сыворотки при выработки творога:

где М см – масса нормализованного молока, кг;

К – постоянный коэффициент (для творога 0,9).

М сыв = 0,9*844,7 = 760,23 кг,

М сыв = 2111,75*0,9 =

1900,575 кг.

Массу закваски, приготовленной из нормализованной смеси, идущей на выработку творога, определяют по формуле:

Мз=Мн.м.*0,7/100*100/(100-П),

где 0,7 – согласно технологической инструкции

доза внесения закваски при производстве

творога 0,5…1,5%;

П – потери, %.

Мз=2111,75*0,7/100*100/(100-0,

Приступим

к подбору и расчету технологического

оборудования исходя из продуктового

расчета.

4 Расчет технологического оборудования для производства ТВОРОГА и определение площади цеха

Технологическая линия производства творога включает оборудование:

- Емкость для молока В2-ОМВ-2,5 – 2500 л/час;