Как выдувают стекло ⋆ Как это сделано

Я бывал в различных мастерских и на различных заводах, видел как делают варенье и металл, видел как ловят рыбу в промышленных масштабах, и как проверяют коноплю, а вчера я побывал в удивительном месте – в мастерской художественного стекла. Егор – мастер-стеклодув, он с нуля создает замечательные и красивые вещи, которые любой желающий может под его руководством сделать.

1. Полнейшее надувательство!

Наше знакомство с Егором началось с небольшого вступительного слова мастера. Он нам поведал, что он самоучка, учился на видео из интернета, какой-то отечественной литературы по стеклу как таковой нет, поэтому приходилось изучать западную. С русскими мастерами из академии Штиглица, например, тоже общение не сложилось, т.к. те старперы считают, что если возьмут его на работу или на учёбу к себе, то он все секреты ремесла у них выведает и убежит создавать свою фирму, тем самым создаст им конкуренцию. В итоге, Егор не сложил рук и не уехал на Запад, как многие могли бы сделать, а получив несколько уроков на практике от преподавателя художественного ВУЗа, затем своими руками начал творить, создав 3 печи и подготовив всю необходимую базу.

2. Основа – это стекло, разумеется. Егор закупает американское, т.к. цветов полно, оно качественное, а в России всё с этим сырьем плохо, его мало и не достать. Стекло закупается либо в виде подобных листов-пластин, либо в форме кубиков, что в принципе всё равно, ведь в печи всё растапливается.

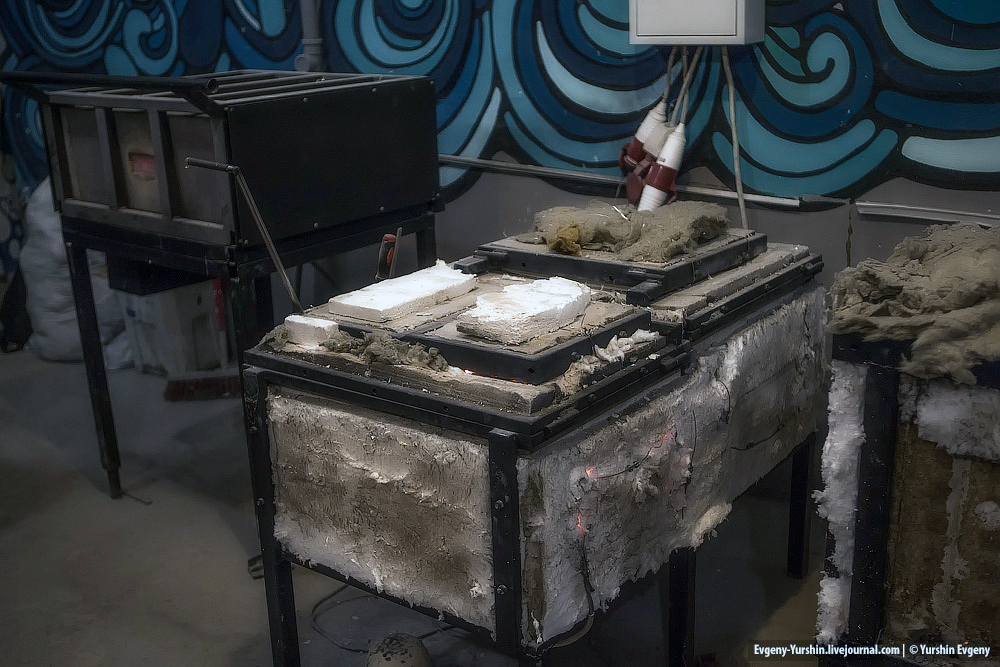

3. Печи – это, пожалуй, самая важная составляющая процесса. Их должно быть минимум три: стеклоплавильная, в которой поддерживается температура ~1100 градусов по Цельсию, печь для подогрева заготовок, а также опечек для остужения готовых изделий.

4. Все 3 печи электрические, настраиваемые вот этим простеньким щитком. Кстати, мастерская находится в здании Союза художников, и это круто. Помимо этой стекольной мастерской там есть еще и другие.

5. Печь “кукушка” получила свое название за раздвижные створки, напоминающие скворечник))

6. Температура там приличная, печь используется для подогрева изделия во время работы. Внутрь не залезть, жарко же, но Егор рассказал, что они с друзьям засунули туда экшн-камеру, обмотав ее в охлаждающие тряпки, и сделали несколько крутых фотографий. Огонь же!

7. Собственно, длинная выдувательная трубка, с помощью которой и происходит всё чудо.

8. Жидкое стекло берётся трубкой из стеклоплавильной печи и начинается процесс создания болванки для изделия. В нашем случае это ваза!

9. Берется совсем немного стекла, т.к. в большом количестве его просто нет необходимости.

10. Затем по металлической поверхности нужно привести болванку до нужной формы.

11. Стекло горячее, а значим с ним можно делать всё, что угодно, в том числе и надуть!

12. Еще раз окунаем заготовку в печь и прихватываем дополнительное количество жидкого стекла, оно нужно, чтобы в дальнейшем переместиться к следующей печи, в которой и будет происходить все действие.

13. Егор переходит к “Кукушке”, в которой и происходит выдувка стекла и поддержание его в нужной форме.

14. Пока что это всего лишь болванка для вазы, то есть прозрачное стекло, на которое в дальнейшем будет нанесен слой цветного стекла.

15. Выдувательство продолжается до тех пор, пока не станет понятно, что болванка готова.

16. Затем, когда болванка полностью готова, достается любое на ваш собственный вкус цветное стекло, в нашем случае это 4х-цветная заготовка из которой и будет создана ваза. Как видим, наша болванка в буквальном смысле прилипла к разноцветной заготовке и уже отправляется в печь.

17. Чтобы болванка и заготовка приняли нужную форму, их нужно как бы объединить, путем загибания расплавленного стекла вокруг болванки.

18. Согнули, теперь нужно зубным пинцетом или любым другим подходящим инструментом соединить края заготовки друг с другом.

19. Делается это за несколько раз путем отправления изделия в печь, затем вновь загибания и соединения краев, до тех пор, пока не станет видно, что болванка и цветная заготовка – одно целое!

20. Старинными ножницами Егор создает дно вазы, как бы сжимая стекло.

21. А дальше что? Дальше долго и упорно нужно выдувать, выплавлять, пока не поймешь что толщина стенок уже необходимая. Кстати, как видите, печь-то на газу. Одного такого баллона хватает на 1,5 дня в среднем. В связи с тем, что помещение небольшое, то хранить газ тут нет возможности, поэтому каждые пару дней приходится заправляться на ближайшей автозаправке.

22. Формовка – это когда мокрой газетой придается нужная форма изделию. Крутится по газете застывающее стекло, остывает, при этом приобретает необходимую форму.

23. Каким-то еще одним зубным инструментом Егор наносит узор на вазу, который мы вскоре увидим)

24. И вновь нужно окунуть наше изделие в стеклоплавильную печь, чтобы нанести слой стекла, для придания ему глянцевости, а также для прочности.

25. И вновь формовка. В целом, процесс понятен и просто – дуй, крути, придавай форму, остужай. Но при этом всё это очень сложно, и требует внимательности и опыта, который получаешь, совершая ошибки и добиваясь результатов. Как и во всем, впрочем. Творческая и интересная работа, не зря Егор перестал был офисным планктоном и стал работать руками, круто же.

26. Здесь изделие уже с дополнительным слоем стекла, что мы недавно нанесли, отправляется вновь в печь.

27. Кажется, мастер понял, что изделие пора вытягивать. Делается это достаточно хитрым способом – трубка, с изделием на конце, быстро крутится вокруг своей оси, совершая несколько оборотов, тем самым растягиваясь до нужных размеров.

28. Затем, чтобы сделать горлышко вазы, нужно прикрепить на дно вот такую штуку (слева), чтобы было за что держать изделие.

29. А тем временем, с другой стороны уже щипцами создается будущее горло вазы, как бы просто расширяя его, пока стекло жидкое.

30. Еще несколько раз отправляясь в печь, затем вновь расширяясь, и вуаля, элегантное горлышко вазы готово!

31. Мастер и его изделие. На самом деле, красный – это желтый, а бледно-голубой – это цвет ближе к синему. Когда изделие остынет, то примет должные цвета.

32. Самое время отрезать от дна изделия ту штуку, она нам больше не нужна.

33. Ведь изделие отправляется в печь, в которой поддерживается длительное время температура +517 градусов, а затем ниже, ниже, ниже, это необходимо, чтобы стекло постепенно остужалось, иначе оно просто треснет и на этом изделие прекратит существование. Ваза, созданная при нас, дойдет до комнатной температуры часов через 8-9, но мы уже этого не увидим)

34. Вот, подобные нашей вазе, уже лежат на крышке печки. Разнообразные, красивые, можно сказать – каждая уникальна в своем роде. Обратите внимание на круглые штуковины на доньях ваз – это остатки от тех штук, которые были срезаны на фото №32, для того чтобы их убрать, Егор в дальнейшем отправляется в другую мастерскую, где уже методом шлифования всё убирается и зачищается. Ваза готова!

35. Битые горшки которые находились в электрических печах, пришедшие в негодность ввиду того, что в здании было отключено электричество, и всё побилось.

36. На полках выставлены различные фигурки и изделия, которые были созданы здесь же.

37. Машинки, например=)

Если у вас есть производство или сервис, о котором вы хотите рассказать нашим читателям, пишите на адрес ([email protected]) и мы сделаем самый лучший репортаж, который увидят тысячи читателей сайта Как это сделано

Отдельные фото из моих репортажей можно смотреть в инстаграме инстаграме. Жмите на ссылки, подписывайтесь и комментируйте, если вопросы по делу, я всегда отвечаю.

Также на ютюбе выходят мои интереснейшие ролики, поддержите его подпиской, кликнув по этой ссылке –

Как самому в домашних условиях изготовить стекло своими руками. Методики и технологии самостоятельного изготовления стекла и стеклянных изделий – печи, приспособления и инструменты для плавки стекла

Сегодня мы поговорим о том, как самому в домашних условиях изготовить стекло своими руками. Так же рассмотрим методики и технологии самостоятельного изготовления стекла и стеклянных изделий, а именно печи, приспособления и инструменты для плавки стеклаНа заводах и в химических лабораториях стекла получают из шихты — тщательно перемешанной сухой смеси порошкообразных солей, оксидов и других соединений. При нагревании в печах до очень высокой температуры, нередко выше 1500°С, соли разлагаются до оксидов, которые, взаимодействуя между собой, образуют силикаты, бораты, фосфаты и другие устойчивые при высоких температурах соединения. Вместе они и составляют стекло.

Мы будем готовить так называемые легкоплавкие стекла, для которых достаточно лабораторной электрической печи с температурой нагрева до 1000°С. Еще понадобятся тигли, тигельные щипцы (чтобы не обжечься) и небольшая ровная плита, стальная или чугунная. Сначала мы сварим стекло, а потом найдем ему применение.

Перемешайте шпателем на листе бумаги 10 г тетрабората натрия (буры), 20 г оксида свинца и 1,5 г оксида кобальта, просеянных через сито. Это и есть наша шихта. Пересыпьте ее в небольшой тигель и уплотните шпателем так, чтобы получился конус с вершиной в центре тигля. Уплотненная шихта должна занять в тигле не более трех четвертей объема, тогда стекло не будет проливаться.

Щипцами поставьте тигель в электропечь (тигельную или муфельную), нагретую до 800—900 °С, и подождите, пока шихта не сплавится. Об этом судят по выделению пузырьков: как только оно прекратилось, стекло готово. Достаньте тигель щипцами из печи и сразу же вылейте расплавленное стекло на стальную или чугунную плиту с чистой поверхностью. Остывая на плите, стекло образует слиток сине-фиолетового цвета.

Чтобы получить стекла других цветов, замените оксид кобальта другими окрашивающими оксидами. Оксид железа(III) (1—1,5 г) окрасит стекло в коричневый, оксид меди(II) (0,5—1 г)—в зеленый, смесь 0,3 г оксида меди с 1 г оксида кобальта и 1 г оксида железа (III)—в черный цвет. Если же взять только борную кислоту и оксид свинца, то стекло останется бесцветным и прозрачным. Поэкспериментируйте сами с другими оксидами, например, хрома, марганца, никеля, олова.

Стекло измельчите пестиком в фарфоровой ступке, Чтобы не пораниться осколками, обязательно обмотайте руку полотенцем, а ступку с пестиком прикройте чистой тряпкой.

Ссыпьте мелкий стеклянный порошок на толстое стекло, добавьте немного воды и разотрите до сметанообразного состояния курантом — стеклянным или фарфоровым диском с ручкой. Вместо куранта можно взять маленькую плоскодонную ступку или полированный кусок гранита — так поступали старые мастера, когда растирали краски. Полученную массу называют шликером. Его мы будем наносить на поверхность алюминия примерно так же, как это делают, изготовляя украшения.

Очистите поверхность алюминия наждачной бумагой и обезжирьте кипячением в содовом растворе. На чистой поверхности прочертите скальпелем или иглой контур рисунка. Поверхность с помощью обычной кисточки покройте шликером, просушите над пламенем, а потом нагревайте в том же пламени до тех пор, пока стекло не наплавится на металл. У вас получится эмаль.

Если значок невелик, его можно покрывать слоем стекла и нагревать в пламени целиком. Если же изделие более крупное (скажем, табличка с надписью), то надо разбить его на участки и наносить стекло на них поочередно. Чтобы цвет эмали был более интенсивным, нанесите стекло повторно. Таким способом можно получать не только украшения, но и надежные эмалевые покрытия для защиты алюминиевых деталей во всевозможных приборах и моделях. Так как в этом случае эмаль несет дополнительную нагрузку, металлическую поверхность после обезжиривания и промывки желательно покрыть плотной оксидной пленкой; для этого достаточно подержать деталь 5—10 мин в печи с температурой чуть ниже 600°С.

Разумеется, на большую деталь шликер удобнее наносить не кисточкой, а из пульверизатора или просто поливом (но слой должен быть тонким). Подсушите деталь в сушильном шкафу при 50—60°С, а затем перенесите в электропечь, нагретую до 700—800°С.

А еще из легкоплавких стекол можно приготовить окрашенные пластинки для мозаичных работ. Куски битой фарфоровой посуды (их вам всегда дадут в посудном магазине) облейте тонким слоем шликера, просушите при комнатной температуре или в сушильном шкафу и наплавьте стекло на пластинки, выдерживая их в электропечи при температуре не ниже 700°С.

Освоив работу со стеклом, вы можете помочь своим коллегам из биологического кружка: там нередко изготовляют чучела животных, а для чучел нужны разноцветные глаза…

В стальной плите толщиной около 1,5 см высверлите несколько углублений разных размеров с коническим или сферическим дном. Тем же способом, что и прежде, сплавьте разноцветные стекла. Гаммы, пожалуй, хватит, а чтобы изменить интенсивность, чуть увеличьте или уменьшите содержание окрашивающей добавки.

Небольшую каплю яркого расплавленного стекла поместите в углубление стальной плиты, затем налейте стекло цвета радужной оболочки. Капля войдет в основную массу, но не смешается с ней, — так будут воспроизведены и зрачок, и радужная оболочка. Охлаждайте изделия медленно, не допуская резких перепадов температур. Для этого затвердевшие, но еще горячие «глаза» достаньте из формы подогретым пинцетом, положите в рыхлый асбест и уже в нем охладите до комнатной температуры. .

Конечно, легкоплавким стеклам можно найти и другие применения. Но не лучше ли будет, если вы поищете их сами?

И в завершение опытов со стеклом, пользуясь все той же электропечью, попытаемся превратить обыкновенное стекло в цветное. Естественный вопрос: нельзя ли таким способом сделать солнечные очки? Можно, но вряд ли это удастся вам с первого раза, потому что процесс капризен и требует некоторых навыков. Поэтому беритесь за очки только после того, как потренируетесь на кусочках стекла и убедитесь, что результат соответствует ожиданиям.

Основой краски для стекла будет канифоль. Из резинатов, солей кислот, входящих в состав канифоли, вы ранее готовили сиккативы для масляных красок. Вновь обратимся к резинатам, потому что они способны образовывать на стекле тонкую ровную пленку и служить носителями красящего вещества,

В растворе едкого натра концентрацией около 20% растворяйте при помешивании и помня, конечно, об осторожности, кусочки канифоли до тех пор, пока жидкость не станет темно-желтой. Отфильтровав, добавьте немного раствора хлорида железа FeCl3 или другой соли трехвалентного железа. Имейте в виду, что концентрация раствора должна быть небольшой, соль нельзя брать в избытке — осадок гидроксида железа, который в этом случае образуется, нам помешает. Если же концентрация соли невелика, то образуется красный осадок резината железа — он-то там и нужен.

Отфильтруйте красный осадок и высушите его па воздухе, а затем растворите до насыщения в чистом бензине (не автомобильном, а бензине-растворителе) еще лучше было бы взять гексан или петролейный эфир. Кисточкой или пульверизатором окрасьте поверхность стекла тонким слоем, дайте подсохнуть и положите на 5—10 мин в печь, нагретую примерно до 600°С.

Но канифоль относится к органическим веществам, а им такую температуру не выдержать! Правильно, но именно это и нужно — пусть органическая основа выгорит. Тогда на стекле останется тончайшая пленка оксида железа, хорошо сцепленная с поверхностью. И хотя оксид в общем-то непрозрачен, в столь тонком слое он пропускает часть световых лучей, т. е. может служить светофильтром.

Возможно, светозащитный слой покажется вам слишком темным или, напротив, излишне светлым. В таком случае поварьируйте условия опыта — чуть увеличьте или уменьшите концентрацию раствора канифоли, измените время и температуру обжига. Если же вас не устраивает цвет, в который скрашено стекло, замените хлорид железа хлоридом другого металла, но непременно такого, оксид которого ярко окрашен, например хлоридом меди или кобальта.

А когда технология тщательно отработана на кусочках стекла, можно без особого риска совершить превращение обычных очков в солнечные. Не забудьте только вынуть стекла из оправы — пластмассовая оправа не выдержит нагревания в печи точно так же, как канифольная основа…

.

Чтобы получить стекло, песок необходимо расплавить. Вам наверняка приходилось ходить по раскаленному песку в солнечный день, поэтому вы догадываетесь, что для этого его нужно нагреть до очень высоких температур. Кубик льда тает при температуре около 0 С. Песок начинает плавиться при температуре не менее 1710 С, что превышает максимальную температуру нашей привычной духовки почти в семь раз.

Нагревание любого вещества до такой температуры требует больших затрат энергии, а следовательно, и денег. По этой причине при производстве стекла для повседневных нужд стекловары добавляют в песок вещество, помогающее песку плавиться при более низких температурах — примерно 815 С. Обычно этим веществом является кальцинированная сода.

Однако, если при расплаве использовать смесь только песка с кальцинированной содой, можно получить удивительный сорт стекла — стекло, растворяющееся в воде (прямо скажем, не самый лучший выбор для стаканов).

Чтобы стекло не растворялось, нужно добавлять третье вещество. Стекловары прибавляют к песку и соде измельченный известняк (вы наверняка видели этот красивый белый камень).

Стекло, из которого обычно делают окна, зеркала, стаканы, бутылки и лампочки, называется натриево-кальциево-силикатным. Такое стекло очень прочное, а в расплавленном виде ему легко придать нужную форму. Кроме песка, кальцинированной соды и известняка в эту смесь (специалисты говорят «шихту») входит немного окиси магния, окиси алюминия, борной кислоты, а также вещества, предотвращающие образование пузырьков воздуха в этой смеси.

Все эти ингредиенты соединяют и смесь (шихту помещают в гигантскую печь (самые большие из этих печей могут вмещать почти 1110000 кг жидкого стекла). .

Сильный огонь печи нагревает смесь, пока она не начнет плавиться и не превратится из твердого вещества в тягучую жидкость. Жидкое стекло продолжают прогревать при высоких температурах, пока из него не исчезнут все пузырьки и прожилки поскольку сделанная из него вещь должна быть абсолютно прозрачной. Когда масса стекла становится однородной и чистой, огонь уменьшают и ждут пока стекло превратится в вязкую тягучую массу — как горячий ирис. Затем стекло выливают из печи в отливную машину, где оно разливается по отливным формам и формуется.

Однако при производстве полых вещей, например бутылок, стекло приходится выдувать, как воздушный шарик. Раньше выдувание стекла можно было увидеть во время ярмарок и карнавалов, ныне этот процесс частенько показывают по телевизору. Вы, вероятно, видели, как стеклодувы дуют в кусок горячего стекла, висящего на конце трубки, и создают удивительные фигурки. Но выдувать стекло можно и с помощью машин. Основной принцип стеклодувов — дуть в стеклянную каплю, пока в середине не образуется воздушный пузырь, который станет полостью в готовой вещи.

После того как стеклу придана необходимая форма, его подстерегает новая опасность — оно может треснуть при охлаждении до комнатной температуры. Во избежание этого мастера стараются контролировать процесс охлаждения, подвергая застывающее стекло термообработке. Последний этап обработки — снятие лишних капелек стекла с ручек чашек или полировка тарелок с помощью специальных химикатов, делающих их идеально гладкими.

Ученые до сих пор спорят, чем следует считать стекло — твердым веществом или очень вязкой (сиропообразной) жидкостью. Поскольку стекла окон старых домов внизу толще, а вверху тоньше, некоторые заявляют, что стекло со временем стекает. Однако на это можно возразить, что раньше оконные стекла делали не идеально ровными и люди просто вставляли их в рамы более толстым краем вниз. Даже изделия из стекла времен Древнего Рима не демонстрируют никаких признаков «текучести». Таким образом, пример со старым оконным стеклом не поможет разрешить вопрос, является ли стекло в действительности жидкостью высокой вязкости.

Состав (сырье) для получения стекла в домашних условиях:

Кварцевый песок;

Кальцинированная сода;

Таламит;

Известняк;

Нефелиновый сиенит;

Сульфат натрия.

Как изготавливают стекло в домашних условиях (процесс производства)

Обычно используют в качестве ингредиентов стеклянный лом (битое стекло) плюс вышеперечисленные компоненты.

1) Составные элементы будущего стекла поступают в печь, где все это плавится при температуре 1500 градусов, образуя однородную жидкую массу.

2) Жидкое стекло поступает в гомогенизатор (аппарат для создания стабильных смесей), где оно перемешивается до массы с единой температурой.

3) Горячей массе дают отстояться несколько часов.

Вот так и делают стекло!

7 невероятных трюков со стеклом

Этот прозрачный материал обладает необычными свойствами, которые к тому меняются в разных условиях. Именно эти неординарные качества стекла позволяют проделывать с ними исключительно интересные фокусы. В статье приводится описания семи экспериментов, которые может проделать каждый в домашних условиях, используя доступные всем материалы и инструменты.

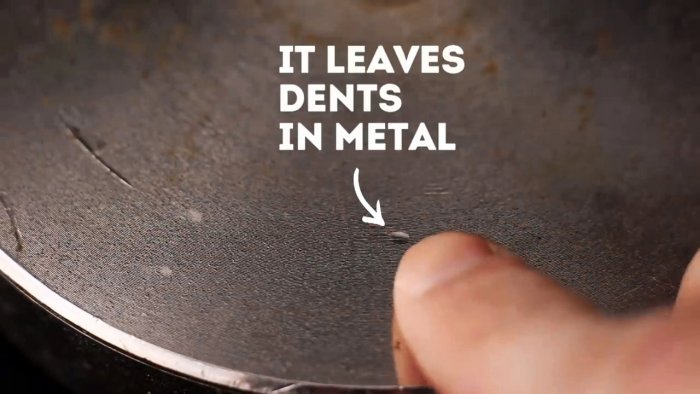

Фокус первый: хрупкое, но невероятно твердое

Для проведения этого несложного опыта требуется газовая горелка стакан с холодной водой и стеклянная трубка.

Фокус проделывается следующим образом:

Разжигаем горелку и в ее пламени разогреваем стеклянную трубку до температуры плавления.

Расплав падает в холодную воду, остывает и образует капельки с тонкими длинными волосками на концах. За них и вытаскиваем новообразования на воздух.

Одну из капелек укладываем на металлическую наковаленку и наносим по ней сильный удар молотком.

Стеклянная капелька улетела в сторону, но осталась цела. На поверхности металла появилось хорошо видимое углубление.

Кусачками зажали хвостик капельки из стекла и резко надавали на ручки – изделие разлетелось на мелкие осколки.

Этот опыт наглядно показывает, что хвост стеклянной капли является ее слабым местом.

При проведении экспериментов следует соблюдать меры безопасности, чтобы избежать попаданий осколков в глаза.

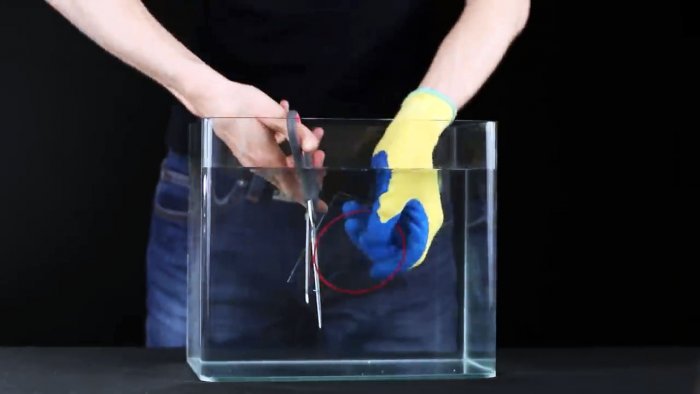

Фокус второй: резка стекла обычными ножницами

Данные опыт потребует достаточно большой емкости с водой, и кусочка листового стекла с нарисованным на нем кругом или любой иной геометрической фигурой.

Погружаем в воду пластину и начинам ее обрезать по контуру используя для этого самые обычные канцелярские ножницы.

Фокус демонстрирует, тот факт, что оконное стекло, опущенное в обычную воду комнатной температуру, легко поддается механической обработке.

Чтобы избежать порезов на руку удерживающую пластину необходимо надеть прорезиненную перчатку. В результате мы получили почти идеальный стеклянный круг.

Убедитесь сами – это работает!

Фокус третий: звучание и резонанс

Берем обычный стеклянный бокал на высокой тонкой ножке и стакан с обычной водопроводной водой из-под крана.

Эксперимент выполняется в такой последовательности:

Смачиваем палец в воде и проводим им по верхнему краю бокала.

Рядом поставьте еще один бокал и налейте в него столько воды, сколько нужно. Двигая по верхней грани второго бокала влажным пальцем добейтесь, чтобы они звучали одинаково.

На бокал с водой кладем отрезок трубочки для коктейля. Смоченным в воде пальцем вызываем звучание пустого бокала.

Акустические колебания вызывают резонанс во втором бокале с водой, и трубочка начинает самопроизвольно двигаться. Продолжаем до тех пор, пока она не упадет.

Фокус четвертый: термическая резка стекла шпагатом

Несложный опыт проводится с обычными пивными бутылками. Еще нам понадобятся небольшая емкость, шпагат и немного медицинского спирта.

Приступаем к демонстрации фокуса:

Наливаем в миску немного чистого спирта, от мотка отрезаем кусок шпагата и погружаем его в горючую жидкость для пропитки. Обматываем бутылку шпагатом в несколько витков и поджигаем его. Даем спирту выгореть и погружаем бутылку в холодную воду.

Сосуд лопается по месту намотки шпагата. Повторяем опыт и погружаем в воду бутылку с еще горящим шпагатом. Провал эксперимента – она остается целой.

Удерживаем бутылку в воде и вот успех – она раскололась с образованием почти ровного кольца.

Резкое охлаждение в воде стекла, нагретого до высоких температур, приводит к его разрушению. В случае с бутылкой: она раскалывается по линии нагрева.

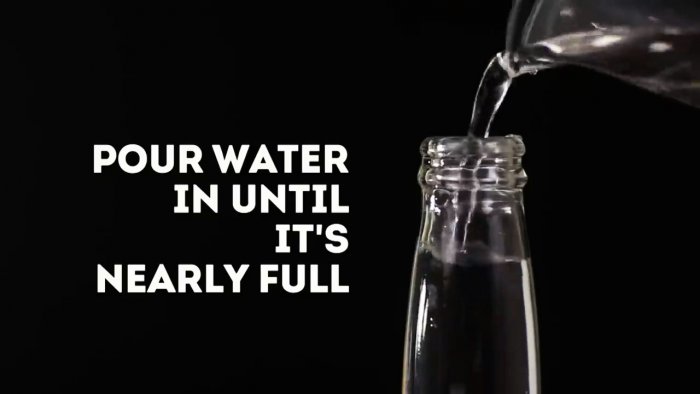

Фокус пятый: разбивание бутылки голой рукой

Очень эффектный трюк, который можно показывать в компании на природе. Выполняется очень просто:

Берем любую стеклянную бутылку и наполняем ее доверху обычной водой комнатной температуры.

Удерживая бутылку левой рукой, правой наносим резкий удар ладонью по горлышку.

При достаточной резкости удара дно у бутылки отваливается.

Фокус можно проделать многократно результат будет одинаковым, может различаться только степень разрушения бутылки.

На самом деле разрушение пивной емкости происходит под воздействием гидроудара, вызванного резким движением жидкости. Без воды этот трюк не пройдет.

Фокус шестой: изгибание горлышка

Бутылка пива или кока-колы с ее прямым горлышком не всегда удобна, когда пьешь из нее – приходиться запрокидывать голову. Попробуем вместе исправить эту недоработку стеклодувов:

На горлышко бутылки накручиваем при помощи пассатижей проволочную петлю достаточно большого размера.

При помощи газовых горелок разогревам стекло докрасна.

За проволочное кольцо изгибаем горлышко бутылки на нужный нам угол.

Даем стеклу остыть заливаем в бутылку напиток и закрываем пробкой. Для друзей можно сделать несколько таких дефектных изделий с разным наклоном.

Каждый желающий сможет убедиться, что пить из нее гораздо удобнее.

Фокус седьмой: разбивание ударопрочного стекла

Занимательный эксперимент потребует некоторых затрат: нам понадобиться стекло из дверцы машины и несколько свечей зажигания.

Испытаем прозрачную способность прозрачной пластины держать удар:

Удерживая закаленное стекло одной рукой наносим по нему сильный удар молотком.

Оно остается целым.

Разбиваем изолятор свечи, собираем осколки и центральные проводники.

Берем осколки фарфора и бросаем их в стекло.

Закаленная пластина при этом разрушается на мелкие фрагменты.

Да, мы сделали это. Берем другое автостекло и повторяем наш опыт. На этот раз мы бросаем центральные проводники от свечей зажигания, которые отскакивают от стекла как от брони. Полный провал!

Повторяем фокус в броском кусочков фарфорового изолятора и убеждаемся, что разрушение стекла в первом нашем эксперименте было не случайным.

Пои проведении любых трюков со стеклом необходимо быть очень осторожным, чтобы не пораниться острыми осколками. Используется защитные очки и перчатки.

Смотрите видео

А я все-таки решил написать про стеклодувный способ…

Начну издалека. Где-то в 1996 году я делал авторское зеркало-светильник и параллельно проводил на нем эксперименты: решил украсить его рисунком, протравив рисунок плавиковой кислотой. В городе, где я жил стоял металлургический завод, на базе которого был стеклодувный цех. В этот завод так просто невозможно было попасть – только по пропускам. У меня, конечно же никаких пропусков не было. Вокруг этого завода был забор. Я не поленился, обошел его весь и нашел-таки в одном месте лазейку, куда и пролез, минуя охрану. Надо сказать, что этот цех охранялся особо, поскольку помимо прочего в нем изготавливали хрусталь. Зайдя в этот цех, первое, что я увидел: большая огненная печь (в последствии я увидел еще несколько), работающих людей, один из которых в тот момент, когда я вошел, как раз выдувал изделие. В его руках была длинная трубка, которую он просунул в открытое окошко печи вместе со стеклом на конце. Дальше он стал крутить трубку и дуть в нее какой-то специальной штукой (воздушная помпа?). Позже я узнал, что ртом как раз таки уже давно никто на производстве не выдувает стекло. В основном этим занимаются любители. В цеху было очень жарко, хотя была зима, и этот жар оставался на лицах людей, работающих у печей. Я стоял, открыв рот, поскольку раньше ничего подобного не видел. А меня никто не замечал. Зрелище, конечно, увлекательное и помню до сих пор. Еще у них было много инструментов, которыми они работали, но в тот момент все я их не разглядел. Поэтому, за подсказкой полез в книгу* 🙂В домашних условиях поставить производственную печь, конечно же, невозможно, поэтому самым оптимальным приспособлением станет стеклодувная газовая горелка.

Помимо этого нужны будут:

Набор стеклянных стержней и трубок

Стол

Газ для газовой горелки

Кислород для той же газовой горелки

Компрессор

Инструменты, необходимые стеклодуву.

а – проволока для резки заготовок;

б – трансформатор;

в – металлический пинцет;

г – металлические щипцы;

д – победитовый нож;

е – приспособление для горячей резки трубок и стержней;

ж – ножницы;

з – металлические развертки;

и – деревянные развертки;

к – игла;

л – подставка;

м – держалка;

н – лопатка.

Организация работы

Прежде всего, необходимо разместить рабочий стол (его площадь должна быть не менее 120 x 70 см, а высота – 70 см) так, чтобы он был одинаково хорошо освещен со всех сторон. Крышку стола следует сверху покрыть любым огнеупорным материалом, например асбестом.

Далее на ближнем к мастеру краю стола закрепляют газовую горелку, к которой присоединяют шланги, предназначенные для подачи газа, кислорода и воздуха. Причем, вентили от них лучше всего расположить по левую сторону от стеклодува, прикрепив их к шлангам под столом.

Газовая горелка оснащена кранами, которые позволяют мастеру контролировать подачу газа, сжатого воздуха и кислорода. Так, при недостаточном количестве воздуха выходящее из горла горелки пламя приобретает ярко-желтую окраску. Такое пламя нужно лишь при обогреве уже готового изделия. Если пламя имеет чуть голубоватый цвет, это говорит о том, что воздух подается в несколько увеличенном объеме.

Бесшумный выход сильной струи пламени насыщенно-голубого цвета означает подачу кислорода.

При работе с горелкой следует соблюдать особую осторожность. Компрессор со сжатым воздухом, газовый и кислородный баллоны лучше всего установить на улице, за пределами мастерской.

Для изготовления маленьких фигурок из стекла нужно запастись бесцветными и цветными трубками и стержнями (так называемыми дротами). В качестве заготовок подойдут и стеклянные колбы с широким горлышком.

Перед выплавлением фигурки трубочки-заготовки разрезают на несколько частей с помощью победитового ножа или дисковой пилы. Более крупные по размеру заготовки разрезают, предварительно нагрев их вольфрамовой проволокой, по которой проходит электрический ток. После проведенной операции на заготовку в намеченном месте можно капнуть водой для того, чтобы она лопнула по линии разреза.

Стальной пинцет всегда должен быть у мастера под рукой. Он нужен для растягивания расплавленного стекла, формирования мелких и тонких деталей изделия, а также для проделывания небольших отверстий.

Широкие пинцеты (щипцы) с медными, латунными или графитовыми наконечниками часто используют при изготовлении фигурок из стекла, имеющих приплюснутые с двух сторон детали.

При выдувании различных изделий лишними не окажутся также и ножницы, использующиеся для резки расплавленного стекла.

Назначение разверток – разворачивать полуфабрикат в процессе окончательной отделки различных воронок, подставок при изготовлении сосудов. С их помощью формируют и разглаживают полости и края изделий.

Держатели используют, как правило, при выдувании крупных изделий из стекла.

Последовательность работ

Прежде всего, нужно научиться уверенно пользоваться стеклодувной трубкой. Для этого можно попробовать образовать на конце трубки стеклянную каплю больших размеров. При изготовлении стеклянных изделий нужно также уметь расплющивать разогретый стержень и достаточно ровно сгибать его, а также спаивать несколько стеклянных палочек в одну. И только после такой тренировки можно приступить к выдуванию задуманной фигурки или изделия.

Сначала необходимо сделать заготовку

Получение заготовки из дрота.

Для этого дрот (стеклянную колбочку) держат над пламенем и медленно растягивают до получения двух одинаковых по размерам колбочек с оттянутыми кончиками.

И только после этого начинают выдувать изделие, придавая стеклянному шару необходимую форму. При этом важно на всех этапах создания фигурки или какого-либо сосуда внимательно контролировать процесс формообразования для того, чтобы предотвратить брак. После выдувания и отделки изделие следует отжечь во избежание растрескивания.

Рисунки взяты с http://stroim-domik.ru

*Работа по стеклу, изд. «Вече», Москва, 2000

Как выдувают стекло — Как это сделано, как это работает, как это устроено — LiveJournal

Я бывал в различных мастерских и на различных заводах, видел как делают варенье и металл, видел как ловят рыбу в промышленных масштабах, и как проверяют коноплю, а вчера я побывал в удивительном месте — в мастерской художественного стекла. Егор — мастер-стеклодув, он с нуля создает замечательные и красивые вещи, которые любой желающий может под его руководством сделать.1. Полнейшее надувательство!

Наше знакомство с Егором началось с небольшого вступительного слова мастера. Он нам поведал, что он самоучка, учился на видео из интернета, какой-то отечественной литературы по стеклу как таковой нет, поэтому приходилось изучать западную. С русскими мастерами из академии Штиглица, например, тоже общение не сложилось, т.к. те старперы считают, что если возьмут его на работу или на учёбу к себе, то он все секреты ремесла у них выведает и убежит создавать свою фирму, тем самым создаст им конкуренцию. В итоге, Егор не сложил рук и не уехал на Запад, как многие могли бы сделать, а получив несколько уроков на практике от преподавателя художественного ВУЗа, затем своими руками начал творить, создав 3 печи и подготовив всю необходимую базу.

2. Основа — это стекло, разумеется. Егор закупает американское, т.к. цветов полно, оно качественное, а в России всё с этим сырьем плохо, его мало и не достать. Стекло закупается либо в виде подобных листов-пластин, либо в форме кубиков, что в принципе всё равно, ведь в печи всё растапливается.

3. Печи — это, пожалуй, самая важная составляющая процесса. Их должно быть минимум три: стеклоплавильная, в которой поддерживается температура ~1100 градусов по Цельсию, печь для подогрева заготовок, а также опечек для остужения готовых изделий.

4. Все 3 печи электрические, настраиваемые вот этим простеньким щитком. Кстати, мастерская находится в здании Союза художников, и это круто. Помимо этой стекольной мастерской там есть еще и другие.

5. Печь «кукушка» получила свое название за раздвижные створки, напоминающие скворечник))

6. Температура там приличная, печь используется для подогрева изделия во время работы. Внутрь не залезть, жарко же, но Егор рассказал, что они с друзьям засунули туда экшн-камеру, обмотав ее в охлаждающие тряпки, и сделали несколько крутых фотографий. Огонь же!

7. Собственно, длинная выдувательная трубка, с помощью которой и происходит всё чудо.

8. Жидкое стекло берётся трубкой из стеклоплавильной печи и начинается процесс создания болванки для изделия. В нашем случае это ваза!

9. Берется совсем немного стекла, т.к. в большом количестве его просто нет необходимости.

10. Затем по металлической поверхности нужно привести болванку до нужной формы.

11. Стекло горячее, а значим с ним можно делать всё, что угодно, в том числе и надуть!

12. Еще раз окунаем заготовку в печь и прихватываем дополнительное количество жидкого стекла, оно нужно, чтобы в дальнейшем переместиться к следующей печи, в которой и будет происходить все действие.

13. Егор переходит к «Кукушке», в которой и происходит выдувка стекла и поддержание его в нужной форме.

14. Пока что это всего лишь болванка для вазы, то есть прозрачное стекло, на которое в дальнейшем будет нанесен слой цветного стекла.

15. Выдувательство продолжается до тех пор, пока не станет понятно, что болванка готова.

16. Затем, когда болванка полностью готова, достается любое на ваш собственный вкус цветное стекло, в нашем случае это 4х-цветная заготовка из которой и будет создана ваза. Как видим, наша болванка в буквальном смысле прилипла к разноцветной заготовке и уже отправляется в печь.

17. Чтобы болванка и заготовка приняли нужную форму, их нужно как бы объединить, путем загибания расплавленного стекла вокруг болванки.

18. Согнули, теперь нужно зубным пинцетом или любым другим подходящим инструментом соединить края заготовки друг с другом.

19. Делается это за несколько раз путем отправления изделия в печь, затем вновь загибания и соединения краев, до тех пор, пока не станет видно, что болванка и цветная заготовка — одно целое!

20. Старинными ножницами Егор создает дно вазы, как бы сжимая стекло.

21. А дальше что? Дальше долго и упорно нужно выдувать, выплавлять, пока не поймешь что толщина стенок уже необходимая. Кстати, как видите, печь-то на газу. Одного такого баллона хватает на 1,5 дня в среднем. В связи с тем, что помещение небольшое, то хранить газ тут нет возможности, поэтому каждые пару дней приходится заправляться на ближайшей автозаправке.

22. Формовка — это когда мокрой газетой придается нужная форма изделию. Крутится по газете застывающее стекло, остывает, при этом приобретает необходимую форму.

23. Каким-то еще одним зубным инструментом Егор наносит узор на вазу, который мы вскоре увидим)

24. И вновь нужно окунуть наше изделие в стеклоплавильную печь, чтобы нанести слой стекла, для придания ему глянцевости, а также для прочности.

25. И вновь формовка. В целом, процесс понятен и просто — дуй, крути, придавай форму, остужай. Но при этом всё это очень сложно, и требует внимательности и опыта, который получаешь, совершая ошибки и добиваясь результатов. Как и во всем, впрочем. Творческая и интересная работа, не зря Егор перестал был офисным планктоном и стал работать руками, круто же.

26. Здесь изделие уже с дополнительным слоем стекла, что мы недавно нанесли, отправляется вновь в печь.

27. Кажется, мастер понял, что изделие пора вытягивать. Делается это достаточно хитрым способом — трубка, с изделием на конце, быстро крутится вокруг своей оси, совершая несколько оборотов, тем самым растягиваясь до нужных размеров.

28. Затем, чтобы сделать горлышко вазы, нужно прикрепить на дно вот такую штуку (слева), чтобы было за что держать изделие.

29. А тем временем, с другой стороны уже щипцами создается будущее горло вазы, как бы просто расширяя его, пока стекло жидкое.

30. Еще несколько раз отправляясь в печь, затем вновь расширяясь, и вуаля, элегантное горлышко вазы готово!

31. Мастер и его изделие. На самом деле, красный — это желтый, а бледно-голубой — это цвет ближе к синему. Когда изделие остынет, то примет должные цвета.

32. Самое время отрезать от дна изделия ту штуку, она нам больше не нужна.

33. Ведь изделие отправляется в печь, в которой поддерживается длительное время температура +517 градусов, а затем ниже, ниже, ниже, это необходимо, чтобы стекло постепенно остужалось, иначе оно просто треснет и на этом изделие прекратит существование. Ваза, созданная при нас, дойдет до комнатной температуры часов через 8-9, но мы уже этого не увидим)

34. Вот, подобные нашей вазе, уже лежат на крышке печки. Разнообразные, красивые, можно сказать — каждая уникальна в своем роде. Обратите внимание на круглые штуковины на доньях ваз — это остатки от тех штук, которые были срезаны на фото №32, для того чтобы их убрать, Егор в дальнейшем отправляется в другую мастерскую, где уже методом шлифования всё убирается и зачищается. Ваза готова!

35. Битые горшки которые находились в электрических печах, пришедшие в негодность ввиду того, что в здании было отключено электричество, и всё побилось.

36. На полках выставлены различные фигурки и изделия, которые были созданы здесь же.

37. Машинки, например=)

Взят у nau_spb в Как выдувают стекло

Если у вас есть производство или сервис, о котором вы хотите рассказать нашим читателям, пишите на адрес ([email protected]) и мы сделаем самый лучший репортаж, который увидят тысячи читателей сайта Как это сделано

Отдельные фото из моих репортажей можно смотреть в инстаграме инстаграме. Жмите на ссылки, подписывайтесь и комментируйте, если вопросы по делу, я всегда отвечаю.

Также на ютюбе выходят мои интереснейшие ролики, поддержите его подпиской, кликнув по этой ссылке — Как это сделано или по этой картинке. Спасибо всем подписавшимся!

Мастерская стеклодува — делаем вазу своими руками — ZAVODFOTO.RU

Все печи, а их четыре, Егор в мастерской собрал самостоятельно. По центру фотографии можно увидеть индукционную тигельную печь. Своё название она получила от Тигеля — ёмкости для нагрева, высушивания, сжигания, обжига или плавления различных материалов, в данном случае в нём находилось распаленное стекло.

В России на рынке представлено около 8-ми цветов стекла, на рынках Америки — 120, разница в количестве весьма ощутима. Примеры стёкол и их цветов.

Начнём процесс изготовления вазы, нагреем выдувальную трубку. Это полая металлическая палка длинной 1 — 1,5 м с мундштуком на конце.

Нам продемонстрировали технику свободного выдувания, она заключается в свободном формовании изделия. Стеклянные предметы, выполненные путём свободного выдувания, называют также гутным стеклом (от немецкого hutte — гута, стеклодувная мастерская).

Зачерпнём из тигельной печи расплавленного стекла и начнём его выдувать через трубку.

В процессе остывания мастер раскатывает остывающее стекло, подправляя его форму.

Добавим ещё стекла из печи.

Стеклянный шар становится всё больше и больше.

Последовательность на начальной стадии проста: макаешь, крутишь и формируешь, нагреваешь, дуешь…

Помимо свободного выдувания возможно применение других техник:

Помимо свободного выдувания возможно применение других техник:Ручное выдувание в формы позволяет создавать изделия, схожие одно с другим. Например, лабораторные колбы. Стеклодув набирает на кончик стеклодувной трубки расплавленное стекло, выдувает пузырь и начинает формовать его, постоянно вращая трубочку и формует стекло в деревянных или металлических формах.

Прессовыдувание. Будущее изделие сначала формуют в пресс-форме, а затем в горячем виде — воздухом. Изделия получаются более толстостенными, менее прозрачными. Но этот способ позволяет создать на них рельефные украшения.

Для нагрева у Егора используется печь — «кукушка». Она нагрета до рабочих температур от +1100 до +1200 °C. Створки данной печи открываются при необходимости, позволяя помещать изделие в печь, вращать его в ней, помещать изделие частично и без соприкосновения со стенками.

Сила тяжести помогает придать форму стеклу.

Ещё немного времени и шар превращается в каплю.

Стекло нагревается, во время нагрева трубка постоянно вращается.

Возьмём стеклянные пластинки из нескольких цветов объединённых в один элемент, прикрепим его поверх изделия и нагреем.

После нагрева пластинка постепенно сгибается и оборачивается, при раскатывании образуя необходимую для нас форму.

Формируем изделие.

Вновь раскатываем.

И нагреваем заготовку.

На каждом этапе работ необходим постоянный контроль качества и размеров. Когда работа выполняется по составленному проекту, то изначально изготавливается первый вариант, который разбивается для точных замеров толщин стенок, после внесения корректировок и поправок изготавливается окончательный вариант изделия.

Опять нагреваем и понемногу выдуваем.

После выдувания раскатываем, придавая необходимую форму.

Создаём декоративный рисунок, обратите внимание на готовом изделии на него.

Формируем идеальную форму, постепенно вращая и охлаждая изделие. Охлаждение выполняется с применением мокрой газеты.

При остывании изменяется цвет заготовки.

Добавим объёма, выдуем ещё немного…

Добавим прозрачного стекла поверх цветного. Новый слой будет третьим, его получим из тигельной печи.

Постепенно нагревая и выдувая получаем довольно крупную фигуру будущей вазы.

Проверяем качество.

Формуем дно и закрепляем изделие за него.

Создаём форму горлышка вазы.

Последние шаги…

Итак, изделие сформировано. Дальше – отжиг. Отправляем изделие в печь остужаться в «опечек». Длительность процесса остужения около 10 часов.

Отжигом называют нагревание до 530–580°С с последующим медленным охлаждением. При быстром и неравномерном охлаждении после формования в стекле возникают остаточные напряжения, которые со временем приведут к тому, что изделие разрушится само собой, без видимых причин. Отжиг позволяет уменьшить эти остаточные напряжения и сделать стекло долговечным.

После окончания отжига ваза шлифуется и её можно будет использовать по прямому назначению.

После окончания отжига ваза шлифуется и её можно будет использовать по прямому назначению.Печь для отжига в мастерской электрическая и при отключении электроэнергии и быстром охлаждении стекла оно становится хрупким и недолговечным.

В мастерской много различных изделий из стекла, все они изготовлены вручную.

Как стать стеклодувом? — — LiveJournal

Мне часто приходят письма:«Я очень хочу стать стеклодувом. Что для этого надо? Оборудование? Где купить стекло? Что почитать?».

Эта тема много раз обсуждалась на разных форумах. Хотят стать многие. Становяться единицы, к сожалению.

Один момент. Все описанное справедливо для боросиликатного стекла 3,3 (пирекса). С другими стеклами, я почти не работал, и наверно работать не буду.

Кратко и по делу:

1. Читать: http://steklosib0.narod.ru/books.html

2. Помещение. Гараж или подобное. Я слышал об экстремалах, которые занимаються этим в квартире, но этого советовать не буду.

3. Газобаллонное оборудование. Баллон кислорода, кислородный редуктор, баллон пропана, редуктор для пропана. Рукава. Для кислорода обычно рукав 6 мм, для пропана 9 мм.

4. Ручной инструмент. Святая троица: нож, графитовая плитка, штангенциркуль. Еще металлическая линейка, развертки из латуни и графита, пара пинцетов.

5. Стол. Любой негорючий стол. Например, со столешницей из текстолита. И кресло тоже надо.

6. Горелка. Покупаем сварочную горелку для пропана и набор колпачков. От П1 до П4. Ацетиленовые колпачки тоже подходят. Горелку надежно крепим на краю стола в маленьких тисках или делаем зажим.

7. Стекло. Покупаем для обучения пачку (10-15 кг) боросиликатного стекла с диаметром 12-14 мм, и стенками 1,5 мм. Купить проще всего в «Химлаборприборе» симаксовскую трубку.

Если вы попробовали и вам понравилось, то дальше надо:

1. Компрессор для сжатого воздуха.

2. Классическую горелку Zenit. Не кастрированную, а с добавочным режимом и подмесом воздуха. Стоит, она, конечно, как паровоз. Но альтернативы нет. Сама горелка, почти вечная, если молотком не стучать по ней.

3. Печка для отжига. Покупаете б/у муфельную или камерную печь. Объем литров 15. Ставите контроллер с тиристором. Больше 600 градусов температура не потребуется.

4. Для мокрой резки находите сплошной алмазный диск. Диаметр 125-150, толщина 0,8-1,2 мм. Под посадку этого диска ищите самый простой мокрый плиткорезный станок. Обычно посадка 25,2 или 32.

5. Ну и всякий инструмент по мелочи. К этому моменту сами разберетесь.

Ну, вот и все. Можно становиться великим стеклодувом.