Toyota собирается расширять производство автомобилей с водородным двигателем | Новости из Германии о событиях в мире | DW

Японский автопроизводитель Toyota собирается расширить выпуск машин с водородным двигателем. В компании полагают, что в перспективе оснащать такими моторами можно будет не только автомобили класса люкс, но и компактные модели. Об этом сообщил немецкой газете Welt am Sonntag пресс-секретарь концерна Toyota Хисаши Накаи. Материал будет опубликован в воскресенье, 24 марта.

В то же время при попытке найти замену классическому двигателю, сжигающему бензин или дизельное топливо, немецкие автопроизводители VW, BMW и Daimler договорились сконцентрироваться на создании электромобилей.

«В ближайшем будущем это будет лучшей и самой эффективной возможностью снизить выбросы в атмосферу углекислого газа», — прокомментировал этот решение глава концерна VW Герберт Дис (Herbert Diess).

Преимущества водородного двигателя

Однако японцы решили пойти иным путем и сделать ставку на термоэлектрический генератор, самым распространенным видом которого является водородный двигатель.

«Мы относимся с пониманием к тому, что кто-то, возможно, хочет сконцентрироваться только на одной технологии», — отметил представитель концерна Хисаши Накаи. — Однако считаем, что нам нужно и то, и другое — электробатарея и термоэлектрический генератор».

Главные преимущества водородного двигателя состоят в том, что он работает бесшумно и не производит вредных выбросов в атмосферу. Автомобиль Toyota Mirai, уже продающийся и в России, стал первой в мире автомоделью с водородным двигателем в серийном производстве. Сегодня автомобили с водородными двигателями выпускают и другие производители, такие как Hyundai.

Принцип работы водородного двигателя

Принцип работы водородного двигателя состоит в следующем. Углеродные топливные баки автомобиля заправляются сжатым водородом. Потом через передний воздухозаборник поступает необходимый для работы двигателя воздух.

В результате химической реакции при взаимодействии водорода и кислорода из поступившего воздуха вырабатывается электроэнергия. При нажатии на педаль газа образовавшееся в результате реакции электричество приводит в действие электромотор, и автомобиль начинает движение.

При нажатии на педаль газа образовавшееся в результате реакции электричество приводит в действие электромотор, и автомобиль начинает движение.

Единственный побочный продукт этого процесса — вода, которая не наносит вреда окружающей среде, указывается на сайте японского автопроизводителя.

Компактные автомобили с водородным двигателем

До сих пор водородный двигатель не смог найти широкого применения в автостроении. Тем не менее специалисты Toyota полагают, что по мере проникновения таких машин на рынок их производственные расходы сократятся на столько, что автомобили с водородным двигателем станут рентабельными не только в среднем и премиум-классе и среди компактных автомобилей.

«Даже если на это потребуется время, в перспективе будут производиться и компактные автомобили с термоэлектрическими генераторами», — подчеркнул Накаи.

______________

Подписывайтесь на новости DW в | Twitter | Youtube | или установите приложение DW для | iOS | Android

Смотрите также:

Немецкие электромобили: что можно уже купить и что нас ждет?

Скромная доля электромобилей на рынке Германии

Почти 17 200 электромобилей было продано в Германии в первом полугодии 2018 года — и еще 16 700 машин с гибридным приводом.

Это хотя и означает рост по сравнению с аналогичным периодом прошлого года на 51%, но в сравнении с продажами новых бензиновых и дизельных машин составляет лишь 1,8%. Ничтожно мало — по сравнению с почти 40% в Норвегии, являющейся мировым лидером по этому показателю.

Это хотя и означает рост по сравнению с аналогичным периодом прошлого года на 51%, но в сравнении с продажами новых бензиновых и дизельных машин составляет лишь 1,8%. Ничтожно мало — по сравнению с почти 40% в Норвегии, являющейся мировым лидером по этому показателю.Немецкие электромобили: что можно уже купить и что нас ждет?

Отставание по электромобильности

Причин отставания две. Немецкий автопром слишком долго не верил в приход новой эры электромобильности, делая ставку на двигатели внутреннего сгорания, в производстве которых немцы были в числе мировых лидеров. В итоге, многие электромобили сегодня существуют в основном на бумаге (см. фото). Другая причина — предоставление властями льгот покупателям электромобилей началось в ФРГ лишь недавно.

Немецкие электромобили: что можно уже купить и что нас ждет?

Перелом с сентября 2018 года?

Но сентябрь 2018 года может стать поворотным моментом. Прежде всего благодаря презентации электрического внедорожника e-tron.

Это первая модель Audi, работающая полностью на электромоторе — и, как признают в самой компании-производителе, ее первая «вызревшая» серийная модель электромобиля. Поставки первым покупателям начнутся уже в конце 2018 года, а зарезервировать машину можно уже сейчас.

Это первая модель Audi, работающая полностью на электромоторе — и, как признают в самой компании-производителе, ее первая «вызревшая» серийная модель электромобиля. Поставки первым покупателям начнутся уже в конце 2018 года, а зарезервировать машину можно уже сейчас.Немецкие электромобили: что можно уже купить и что нас ждет?

E-tron на троне?

Презентация Audi e-tron состоялась 17 сентября в США, что можно истолковать как готовность потягаться силами с мировым лидером в производстве элитных электромобилей, американской компанией Tesla. Так, e-tron будет иметь запас хода в 400 км, что сравнимо с Model 3 от Tesla.

Немецкие электромобили: что можно уже купить и что нас ждет?

Volkswagen пока не впечатляет

У электромобилей других марок, которые, как и Audi, принадлежат концерну Volkswagen, цифры менее впечатляющие. Так, под брендом Volkswagen концерн сейчас продает клиентам только 2 электрические модели — E-Golf (с начала 2014 года) и E-Up (с конца 2013).

Технические характеристики таковы: запас хода у E-Golf — 300 км (и это по старым, менее экологичным нормам), у E-Up — 160 км.

Технические характеристики таковы: запас хода у E-Golf — 300 км (и это по старым, менее экологичным нормам), у E-Up — 160 км.Немецкие электромобили: что можно уже купить и что нас ждет?

Будущее называется I.D.

В этом году премьер электромобилей от VW не ожидается. Концерн сейчас перестраивает свой завод в немецком Цвикау, где в 2019 году начнется производство совершенно новой линейки электромобилей под общим брендом I.D. Среди прочего — и изображенного на фото микроавтобуса I.D. Buzz.

Немецкие электромобили: что можно уже купить и что нас ждет?

Другое будущее под названием EQC

Пытаются наверстать упущенное и в концерне Daimler. Сайт автопроизводителя, оттенив прошлые эксперименты с электромобильностью, уже вовсю рекламирует новую линейку электромобилей марки Mercedes — EQC. Но в серию первая машина EQC — внедорожник — выйдет в середине 2019 года. Следом за внедорожником компания обещает полную линейку на новой технологии, от компакт-класса до премиум-сегмента.

Немецкие электромобили: что можно уже купить и что нас ждет?

Smart только электрический

А вот принадлежащая Daimler марка Smart будет полностью переориентирована на электромобильность. С 2020 года машины Smart будут продаваться во всей Западной Европе только с электрическим двигателем. А в США, Канаде и Норвегии от бензиновых Smart отказались еще 2017 году.

Немецкие электромобили: что можно уже купить и что нас ждет?

BMW удивит в 2020 году

BMW уделяла внимание электромобильности больше других немецких автопроизводителей — так что уже имеет в активе две серийные модели машин с электрическими двигателями: i3 (на фото) и i8. Но с запасом хода в 200 км (i3) и у баварских автопроизводителей есть куда расти — поэтому с 2020 года BMW обещает вывести на рынок новые серийные модели электромобилей.

Немецкие электромобили: что можно уже купить и что нас ждет?

Porsche нужно еще время

Миллиарды евро инвестирует сейчас в разработки и другая дочерняя фирма Volkswagen — Porsche.

Полностью электрическая модель этого бренда ожидается в 2020 году. Предварительное название модели — Taycan.

Полностью электрическая модель этого бренда ожидается в 2020 году. Предварительное название модели — Taycan.Немецкие электромобили: что можно уже купить и что нас ждет?

Opel ждут перемены

Поклонники выпускающейся в ФРГ марки Opel могли уже с 2012 года купить электромобиль Ampera. Но на самом деле он производился в США. Поэтому после приобретения компании Opel в 2017 году французским концерном PSA новый владелец объявил о планах по выпуску новых электромобилей: в 2020 году на рынок должна выйти новая Corsa с электрическим приводом, а к 2022 — еще четыре модели электромобилей.

Немецкие электромобили: что можно уже купить и что нас ждет?

Стартапы в эру электромобильности

Перспективы электромобильности увлекли не только гигантов немецкого автопрома, но и небольшие стартапы. Например, ахенская фирма e.GO Mobile AG, созданная всего лишь в 2015 году, уже к концу 2018 года собирается выпустить на рынок свою первую серийную модель e.

GO Life (на фото).

GO Life (на фото).Немецкие электромобили: что можно уже купить и что нас ждет?

Почтальон приезжает на электромобиле

А немецкая почта — Deutsche Post, так и не найдя в 2014 года ни одного автопроизводителя, готового поставить небольшие автофургоны для развоза почты, сама приобрела никому не известную тогда фирму StreetScooter. Фирма прекрасно справилась с заданием, и сейчас по дорогам Германии разъезжает уже более 6 тысяч выпущенных ею желтых электромобилей.

Автор: Инза Вреде, Павел Лось

Toyota отзывает более 3.4 тыс. автомобилей в России

Toyota отзывает более 3428 автомобилей в России. Будут отозваны автомобили Toyota Hilux, Fortuner, реализованных в с 17 августа 2018 года по настоящее время. Об этом говорится в сообщении Росстандарта.

Причина отзыва транспортных средств: прочность поршня усилителя тормозов может быть снижена из-за особенностей его производства. В таком состоянии поршень может получить повреждение при резком торможении и, в худшем случае, тормозной путь автомобиля увеличится по причине снижения эффективности работы усилителя тормозов.

В таком состоянии поршень может получить повреждение при резком торможении и, в худшем случае, тормозной путь автомобиля увеличится по причине снижения эффективности работы усилителя тормозов.

На всех транспортных средствах будет выполнена проверка усилителя тормозов и, в случае необходимости, будет выполнена замена усилителя тормозов на новый, модернизированный.

Toyota Motor Corporation — крупнейшая японская автомобилестроительная корпорация, также предоставляющая финансовые услуги и имеющая несколько дополнительных направлений в бизнесе. Является крупнейшей автомобилестроительной публичной компанией в мире, а также крупнейшей публичной компанией в Японии. Главный офис компании находится в городе Тоёта, префектура Айти (Япония). Toyota Motor Corporation является основным членом Toyota Group. С этой компанией в основном ассоциируется бренд Toyota. Свою деятельность компания начинала с выпуска автоматических ткацких станков. Основное направление деятельности компании Toyota Motors Corporation — производство и продажа пассажирских и грузовых автомобилей, а также автобусов под брендами Toyota, Lexus, Scion, Daihatsu, Hino.

ООО «Тойота Мотор» действует на территории России с 1 апреля 2002 года. Компания обладает исключительным правом на совершение операций, связанных с ввозом и распространением на территории Российской Федерации автомобилей, запасных частей.

70 лет системе Toyota | Группа Компаний «БИЗНЕС КАР»

В 50–60-е годы казалось, что подход Toyota слишком специфичен, основан на локальных особенностях японского рынка и что его невозможно, а главное — бессмысленно масштабировать. Действительно, причины такой тотальной бережливости и скрупулёзного просчёта всей цепочки производства с целью избежать хранения сырья или готового продукта на складе становятся понятны именно при взгляде на Японию. Дефицит природных ресурсов, огромные цены на аренду или покупку недвижимости… Расточительство на любом этапе производства стоило здесь слишком дорого.

Ничего лишнего

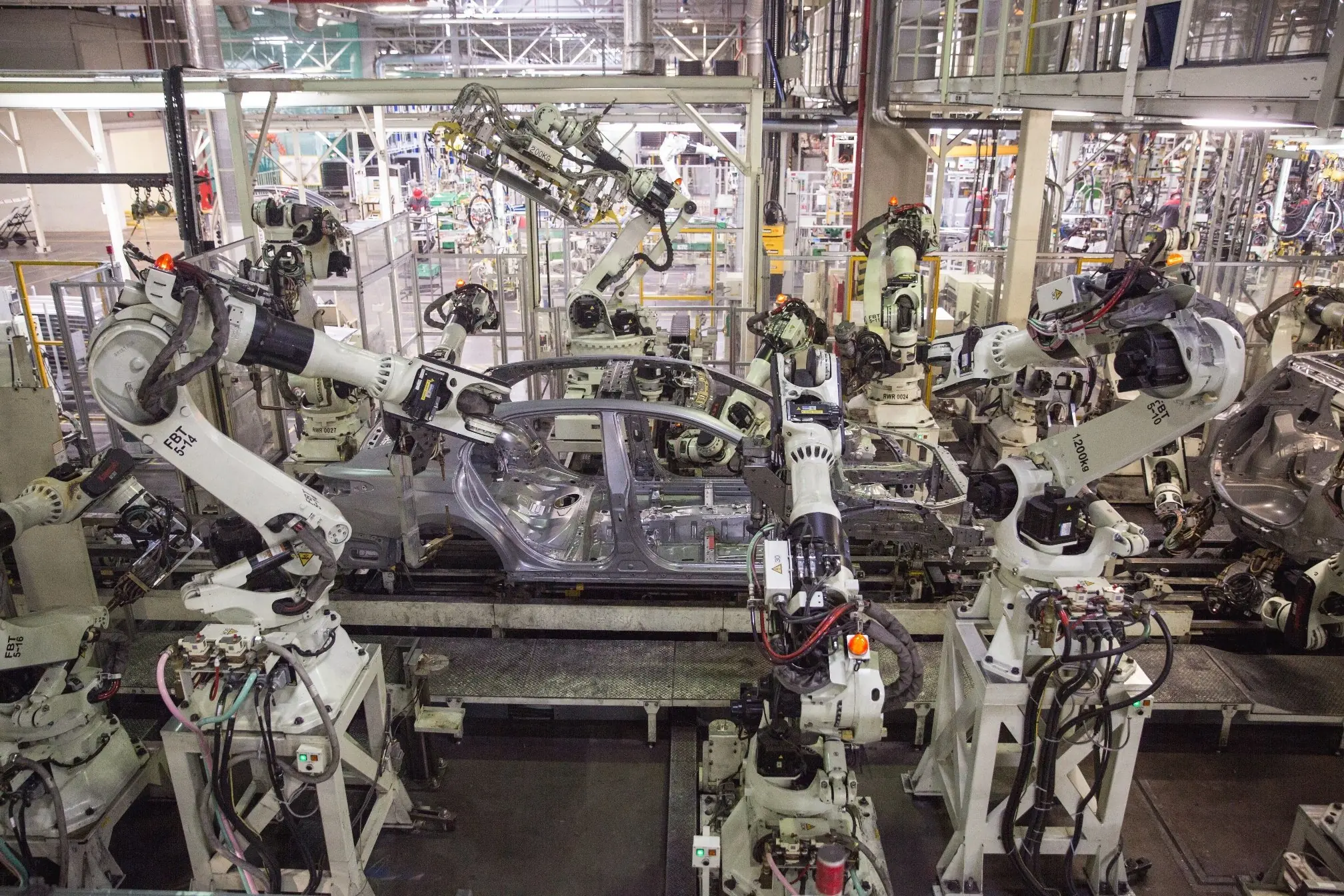

В рамках системы «Точно в срок» логика производства была перевёрнута буквально с ног на голову. Все детали стали поставляться не как обычно — от начала сборки автомобиля, — а как бы с конца. То есть каждый участок линии, начиная с финального, давал задание предыдущему: сколько деталей ему нужно на текущий момент. В итоге поставки стали делаться чаще, но зато не было никаких скоплений деталей ни на одном из задействованных участков производства.

Позже это назвали системой «вытягивающего производства», что стало стержнем новой парадигмы, в которую затем естественным образом укладывались и другие нововведения, в итоге позволившие Toyota стать мировым лидером автомобилестроения «Точно в срок»…

Тайичи Оно разделял расходы на те, что делаются в интересах потребителя, то есть улучшают качество товара, и на те, что покупателю неинтересны (чисто организационные), которые всеми силами следовало сокращать.

Успехи Toyota в мире заметили не сразу. Преимущества её системы производства «прогремели» на фоне нефтяного кризиса 1973 года. Тогда весь мир заговорил о «японском пути» и «японском чуде». И была сформулирована концепция бережливого производства… Кстати, так её назвали не японцы.

Принципы управления Toyota корнями уходят в тридцатые годы.

В 1973 году страны ОПЕК, в ответ на очередной эпизод арабо-израильского конфликта, ввели эмбарго в отношении ряда западных стран, в том числе Японии и США. Разразился крупнейший в истории нефтяной кризис: цена на топливо взлетела до небес и повлекла за собой удорожание всего производства. Корпорации по всему миру терпели убытки и разорялись… Но только не Toyota! На фоне кризиса стали очевидны все преимущества производственной системы этой компании. Минимум издержек при производстве — максимум выгоды для покупателя. Удобные, экономичные и высокотехнологичные автомобили быстро завоевали мировой рынок и сильно потеснили американский автопром.

Кайдзен: философия и практика

Секрет успеха производственной системы Toyota в том, что она постоянно совершенствуется. Согласно своему же основополагающему принципу — Кайдзен (само слово значит «непрерывное совершенствование»). Преемником Тайичи Оно на этом пути был ещё один человек, который оказал огромное влияние как на бизнес Toyota, так и на бизнес-практику и производство как таковое. Речь идёт о Сигео Синго, авторе методик SMED и poka yoke.

Toyota на «ИННОПРОМ-2017»: встреча на высшем уровне — Новости — О компании

- С 10 по 13 июля в Екатеринбурге проходит международная промышленная выставка «ИННОПРОМ-2017», страной-партнером которой в этом году стала Япония.

- В ходе официального визита Президент России Владимир Владимирович Путин в сопровождении министра экономики, торговли и промышленности Японии Хиросигэ Сэко и других высокопоставленных лиц посетил экспозицию Toyota, посвященную локальному производству и производственной системе Тойота.

- Во время экскурсии по экспозиции Toyota управляющий вице-президент Toyota Motor Europe господин Масахиса Нагата высоко оценил модели локального производства RAV4 и Camry, а Президент России Владимир Путин охарактеризовал Toyota Camry: «Красивая машина»1.

С 10 по 13 июля в Екатеринбурге проходит международная промышленная выставка «ИННОПРОМ-2017». Главной темой выставки «ИННОПРОМ» в 2017 году стало «Умное производство», а страной-партнером — Япония, традиционно лидирующая среди поставщиков инновационных технологических решений на глобальный рынок.

«Будущее за теми, кто стремится быть современным в знаниях, профессии, компетенциях, кто чувствует вызовы и требования времени, умеет воспринимать и внедрять новое, кто ставит перед собой задачу быть лидером в отрасли», — отметил Владимир Владимирович Путин в своей речи на открытии выставки, транслированной телеканалом Россия 24.

Компания Тойота, обладающая статусом японской автомобильной компании № 1 в России, представила на выставке стенд, посвященный локальному производству. В ходе посещения стенда Президенту России Владимиру Путину были представлены основные принципы организации производства на заводе Тойота в Санкт-Петербурге, направленные на оптимизацию производственных процессов и обеспечение стабильно высокого качества автомобилей. Сопровождавший Президента России министр экономики, торговли и промышленности Японии Хиросигэ Сэко отметил, что производство в Санкт-Петербурге соответствует высоким стандартам Тойота по всему миру2.

Среди ключевых принципов производства Тойота «Принцип постоянного улучшения», или Kaizen, в рамках которого каждый сотрудник производства ежемесячно предлагает и внедряет идеи по улучшению качества, безопасности, производительности, а также по снижению затрат. «Несмотря на то, что качество автомобилей российского производства в текущий момент находится на высоком уровне, сотрудники на местах нацелены на непрерывное улучшение своей работы, благодаря чему брак продукции в Санкт-Петербурге сведен к минимуму», — прокомментировал г-н Нагата.

На экспозиции Toyota были представлены модели, локализованные в России: динамичный кроссовер RAV4 в комплектации Exclusive и обновленный бизнес-седан Camry. Всего в выставке «ИННОПРОМ-2017» приняли участие 640 индустриальных компаний из 17 стран мира. 95 государств направили на «ИННОПРОМ-2017» свои делегации.

1 — Источник

2 — Источник

Toyota на «ИННОПРОМ-2017»: встреча на высшем уровне. — Новости — О компании

Toyota на «ИННОПРОМ-2017»: встреча на высшем уровне

- С 10 по 13 июля в Екатеринбурге проходит международная промышленная выставка «ИННОПРОМ-2017», страной-партнером которой в этом году стала Япония.

- В ходе официального визита Президент России Владимир Владимирович Путин в сопровождении министра экономики, торговли и промышленности Японии Хиросигэ Сэко и других высокопоставленных лиц посетил экспозицию Toyota, посвященную локальному производству и производственной системе Тойота.

- Во время экскурсии по экспозиции Toyota управляющий вице-президент Toyota Motor Europe господин Масахиса Нагата высоко оценил модели локального производства RAV4 и Camry, а Президент России Владимир Путин охарактеризовал Toyota Camry: «Красивая машина».

С 10 по 13 июля в Екатеринбурге проходит международная промышленная выставка «ИННОПРОМ-2017». Главной темой выставки «ИННОПРОМ» в 2017 году стало «Умное производство», а страной-партнером — Япония, традиционно лидирующая среди поставщиков инновационных технологических решений на глобальный рынок.

«Будущее за теми, кто стремится быть современным в знаниях, профессии, компетенциях, кто чувствует вызовы и требования времени, умеет воспринимать и внедрять новое, кто ставит перед собой задачу быть лидером в отрасли», — отметил Владимир Владимирович Путин в своей речи на открытии выставки, транслированной телеканалом Россия 24.

Компания Тойота, обладающая статусом японской автомобильной компании № 1 в России, представила на выставке стенд, посвященный локальному производству. В ходе посещения стенда Президенту России Владимиру Путину были представлены основные принципы организации производства на заводе Тойота в Санкт-Петербурге, направленные на оптимизацию производственных процессов и обеспечение стабильно высокого качества автомобилей. Сопровождавший Президента России министр экономики, торговли и промышленности Японии Хиросигэ Сэко отметил, что производство в Санкт-Петербурге соответствует высоким стандартам Тойота по всему миру.

В ходе посещения стенда Президенту России Владимиру Путину были представлены основные принципы организации производства на заводе Тойота в Санкт-Петербурге, направленные на оптимизацию производственных процессов и обеспечение стабильно высокого качества автомобилей. Сопровождавший Президента России министр экономики, торговли и промышленности Японии Хиросигэ Сэко отметил, что производство в Санкт-Петербурге соответствует высоким стандартам Тойота по всему миру.

Среди ключевых принципов производства Тойота «Принцип постоянного улучшения», или Kaizen, в рамках которого каждый сотрудник производства ежемесячно предлагает и внедряет идеи по улучшению качества, безопасности, производительности, а также по снижению затрат. «Несмотря на то, что качество автомобилей российского производства в текущий момент находится на высоком уровне, сотрудники на местах нацелены на непрерывное улучшение своей работы, благодаря чему брак продукции в Санкт-Петербурге сведен к минимуму», — прокомментировал г-н Нагата.

На экспозиции Toyota были представлены модели, локализованные в России: динамичный кроссовер RAV4 в комплектации Exclusive и обновленный бизнес-седан Camry. Всего в выставке «ИННОПРОМ-2017» приняли участие 640 индустриальных компаний из 17 стран мира. 95 государств направили на «ИННОПРОМ-2017» свои делегации.

Компания Тойота, обладающая статусом японской автомобильной компании № 1 в России, представила на выставке стенд, посвященный локальному производству. В ходе посещения стенда Президенту России Владимиру Путину были представлены основные принципы организации производства на заводе Тойота в Санкт-Петербурге, направленные на оптимизацию производственных процессов и обеспечение стабильно высокого качества автомобилей. Сопровождавший Президента России министр экономики, торговли и промышленности Японии Хиросигэ Сэко отметил, что производство в Санкт-Петербурге соответствует высоким стандартам Тойота по всему миру.

Среди ключевых принципов производства Тойота «Принцип постоянного улучшения», или Kaizen, в рамках которого каждый сотрудник производства ежемесячно предлагает и внедряет идеи по улучшению качества, безопасности, производительности, а также по снижению затрат. «Несмотря на то, что качество автомобилей российского производства в текущий момент находится на высоком уровне, сотрудники на местах нацелены на непрерывное улучшение своей работы, благодаря чему брак продукции в Санкт-Петербурге сведен к минимуму», — прокомментировал г-н Нагата.

«Несмотря на то, что качество автомобилей российского производства в текущий момент находится на высоком уровне, сотрудники на местах нацелены на непрерывное улучшение своей работы, благодаря чему брак продукции в Санкт-Петербурге сведен к минимуму», — прокомментировал г-н Нагата.

На экспозиции Toyota были представлены модели, локализованные в России: динамичный кроссовер RAV4 в комплектации Exclusive и обновленный бизнес-седан Camry. Всего в выставке «ИННОПРОМ-2017» приняли участие 640 индустриальных компаний из 17 стран мира. 95 государств направили на «ИННОПРОМ-2017» свои делегации.

История «Крузака» — Новости — О компании

Toyota Land Cruiser… В 90-х годах прошлого века он стал одним из символов власти, богатства и успеха. «Крузак» полюбили и бандиты, и чиновники, и «силовики», и бизнесмены. Его можно увидеть и возле рынка, и у кабака в спальном районе, и у подъезда солидного офисного здания, и в «боевой раскраске» со спецсигналами в качестве машины сопровождения. Toyota Land Cruiser раскрепощает и вселяет «ощущение превосходства на дороге».

Toyota Land Cruiser раскрепощает и вселяет «ощущение превосходства на дороге».

Для начала нужно вспомнить, что же собой представляла Япония после Второй мировой войны. По большому счету, это была нищая и униженная страна, которая потеряла все свое могущество и лишилась не только армии, но и огромных территорий. Конечно, она сумела избежать активных боевых действий на своей земле, однако все основные предприятия были уничтожены, на страну упали две атомные бомбы, буйствовала инфляция…

Да и геополитическая ситуация была не лучшей: в Китае к власти пришел Мао Цзедун, с 25 июня 1950 по 27 июля 1953 года в соседней Корее шла ожесточенная война. В последней США активно помогала Югу, а СССР и Китай — Северу. И в этой ситуации Япония оказалась незаменимой для США. Именно здесь располагались военные базы американцев, именно эту страну было решено восстанавливать в первую очередь, чтобы она стала противовесом коммунистическим странам в регионе.

Чтобы экономика как можно скорее встала на ноги, японские промышленные предприятия получали немало заказов от американской армии. В 1950 году США объявили тендер на поставку легких внедорожников. Первоначально победителем был объявлен… Jeep Willys. Может показаться, что американцы просто поддерживали своих. Но буквально несколько месяцев спустя, в июле 1951 года, решение было принято в пользу «Тойоты» — это произошло после триумфального подъема нового японского автомобиля на так называемую 6-ю ступень горы Фудзи, которая расположена на высоте 2390 м. Это был первый в мире автомобиль, который забрался туда! Представители национального полицейского агентства Японии (NPA) были так впечатлены возможностями новой модели, что разместили заказ сразу на 289 машин.

В то время в Японии были чрезвычайно популярны Jeep Willys, которые появились вместе с американскими военными. «Джип» стал символом внедорожника. Компания Toyota даже назвала свой первый образец Toyota Jeep! А благодаря сочетанию двигателя «Type В» ему было позже присвоено имя BJ.

Внешне новый внедорожник Toyota во многом напоминал Willys: такие же формы кузова, облицовка радиатора, фары, крылья и тент. Но не надо думать, что японцы просто скопировали американскую разработку. Заимствование было, но лишь частичное. У BJ были «джиповские» гипоидные главные передачи, телескопические амортизаторы и сблокированная с коробкой передач раздатка. Специфика компоновки обеих машин заключалась в том, что их карданные валы были смещены вправо, вследствие чего и полуоси оказались разной длины. А все остальное японцы сделали буквально из подручных материалов. Раму позаимствовали у серийного однотонного грузовика Toyota SB — с ней длина колесной базы составляла 2400 мм. Из-за этого японский «джип» получился намного длиннее американского. В качестве силового агрегата использовали двигатель «Type B» (лицензионный Chevrolet), созданный в 1937 году и применявшийся на четырехтонных грузовиках. Он выдавал 85 л. с. при 3600 об/мин, а при 1600 об/мин крутящий момент составлял 215 Н∙м (Willys обладал мотором объемом 2,2 л и мощностью 60 л. с.). Это был первый в мире легковой полноприводный автомобиль с верхнеклапанным шестицилиндровым мотором! Благодаря 4-ступенчатой коробке с очень «низкой» первой передачей (5.53:1) автомобиль прекрасно обходился без понижающей передачи, а в случае проблем с аккумулятором или стартером легко заводился пусковой рукояткой.

с.). Это был первый в мире легковой полноприводный автомобиль с верхнеклапанным шестицилиндровым мотором! Благодаря 4-ступенчатой коробке с очень «низкой» первой передачей (5.53:1) автомобиль прекрасно обходился без понижающей передачи, а в случае проблем с аккумулятором или стартером легко заводился пусковой рукояткой.

Однако Toyota потребовалось еще два года, чтобы наладить полноценное серийное производство новых внедорожников. В 1953 году на заводе Toyota Honsya Plant началось производство силового агрегата и шасси, а сборка кузова и покраска осуществлялись на заводе Arakawa Bankin Kogyo KK, позже ставшем известным как ARACO (ныне филиал Toyota Auto Body Co). Правда, не успев наладить выпуск модели BJ, японцы ее переименовали. Причем по своей инициативе — «Тойота» хотела дистанцироваться от ассоциации с Jeep и не использовать их юридическое название. Кроме того, японцы уже в 1953 году думали об экспорте своей модели.

Согласно официальной версии, название Land Cruiser было придумано техническим директором Toyota Умехара-саном (Хенджи Умехара). Он хотел дать машине такое имя, которое бы отражало те достижения, которые уже были совершены BJ (восхождение на Фудзи) и было не менее величественным, нежели у заморского конкурента Land Rover.

Он хотел дать машине такое имя, которое бы отражало те достижения, которые уже были совершены BJ (восхождение на Фудзи) и было не менее величественным, нежели у заморского конкурента Land Rover.

Именно с 1954 года началась история Land Cruiser — «Наземного крейсера». Ну, а 60 лет назад — в 1955 году — был представлен автомобиль, который и прославил имя Land Cruiser. Речь идет о Land Cruiser 20. Внешне он мало отличался от первого BJ, но с технической точки зрения изменения были огромны. Несмотря на сохранившееся внешнее сходство с прототипом, Land Cruiser 20 мог похвастаться более сглаженными формами, интегрированными в кузов фарами и более просторным салоном. Начали ставить на «Крузак» и кондиционер. Подвеска с новыми передними и задними рессорами обеспечила более высокий уровень комфорта, а вибрацию установленного на раму кузова удалось практически полностью побороть за счет применения в подвеске сайлент-блоков из резины. Ради повышения маневренности колесную базу пришлось уменьшить. Но при этом одновременно с короткобазной версией была запущена вторая, длиннобазная. Это решение позволило увеличить грузоподъемность внедорожника. Для версии с длинной колесной базой были разработаны новые модификации, в том числе варианты с увеличенным числом сидений для пассажиров и пикапы.

Но при этом одновременно с короткобазной версией была запущена вторая, длиннобазная. Это решение позволило увеличить грузоподъемность внедорожника. Для версии с длинной колесной базой были разработаны новые модификации, в том числе варианты с увеличенным числом сидений для пассажиров и пикапы.

Под капотом появился новый двигатель серии F с чугунным блоком цилиндров мощностью 105 л. с. Двигатель серии F не был абсолютно новым, конструктивно он представлял собой развитие предыдущей серии В. Но этот мотор оказался чрезвычайно удачным. Только вдумайтесь — его выпуск продолжался до… 1992 года. Таким образом, он стал рекордсменом по длительности производства среди всех агрегатов «Тойоты».

Но главная заслуга «двадцатки» в другом — именно она проложила путь Toyota на многие зарубежные рынки! Мало того, заказы на Land Cruiser 20 начали поступать от вооруженных сил других стран! 1957 год стал судьбоносным с точки зрения экспортных продаж: на долю этого грубого армейского внедорожника пришлось 32,8% годового объема экспорта всех японских автомобилей вместе взятых. А в 1958 году Toyota начала поставки машин в США

А в 1958 году Toyota начала поставки машин в США

Жизнь начинается с 40…

«Двадцатка» выпускалась всего пять лет — уже в 1960 году появился Land Cruiser 40, который выпускали аж 24 года!

При разработке Land Cruiser 40 перед инженерами стояли очень сложные задачи. Ведь требовалось создать принципиально новый автомобиль, который обладал бы не только высокой проходимостью, но и был по-настоящему комфортным. Причем последнее было чрезвычайно важным — «Крузак» стал едва ли не главным экспортным автомобилем для всей Японии.

Как и в случае с переходом от первого поколения ко второму, внешние изменения были минимальными. Кузов Land Cruiser 40 отличается от «двадцатки» более «квадратными» колесными арками и расположением сигналов поворота на передних крыльях. Однако самой запоминающейся отличительной чертой третьего поколения стала общая для фар и радиаторной решетки стальная рамка характерной формы, ставшая визитной карточкой Land Cruiser 40.

Важнейшим конструктивным изменением было появление понижающей передачи — раньше «Крузаки» обходились без нее. Плюс к этому, мощнее стали двигатели, появились и дизельные моторы, спрос на которые стал стремительно расти.

Land Cruiser 40 выпускался с несколькими вариантами колесной базы, с мягкой или жесткой крышей, были даже фургоны и пикапы. А в 1967 году постоянно растущий спрос на длиннобазную версию побудил компанию выпустить новую модификацию Land Cruiser под индексом FJ55. Этот автомобиль обладал «сверхдлинной» колесной базой в 2700 миллиметров, другим кузовом и, самое главное, по уровню комфорта он уже мало отличался от легковых моделей.

FJ55 настолько понравился покупателям, что японцы приняли решение превратить его в самостоятельную модель. И в 1980 году началось производство Land Cruiser 60, который намного превосходил всех своих предшественников по роскоши и комфорту (при этом выпуск сороковой серии продолжался). Для повышения уровня комфорта конструкторы даже предлагали поставить на Land Cruiser 60 заднюю независимую подвеску (для того времени это было бы настоящей революцией), однако от этой идеи отказались в пользу независимой рессорной подвески. Последняя была простой и «неубиваемой». А салон «шестидесятки» так и вовсе напоминал большие легковые седаны: раздельные передние кресла с боковой поддержкой, дорогие материалы отделки, всевозможные «навороты». В общем, все было на уровне.

Для повышения уровня комфорта конструкторы даже предлагали поставить на Land Cruiser 60 заднюю независимую подвеску (для того времени это было бы настоящей революцией), однако от этой идеи отказались в пользу независимой рессорной подвески. Последняя была простой и «неубиваемой». А салон «шестидесятки» так и вовсе напоминал большие легковые седаны: раздельные передние кресла с боковой поддержкой, дорогие материалы отделки, всевозможные «навороты». В общем, все было на уровне.

По сути именно FJ55 и «шестидесятая» серия стали прародителями того Land Cruiser, который нам сейчас знаком — позже появилась серия 80, 100 и нынешняя 200.

Новая эра

Что касается Land Cruiser 40, то эта модель выпускалась до 1984 года. А затем появился 70-й «Крузак». Еще один великий автомобиль. Еще одна легенда. Разработчики понимали, что для создания принципиально нового внедорожника необходимо начать с чистого листа. Новый Land Cruiser должен был обладать совершенно иными преимуществами, чтобы добиться успеха в условиях многократно усилившейся конкуренции и растущего спроса на автомобили для активного отдыха.

Интересно, что 70-ю серию изначально было решено разработать в двух самостоятельных форматах (и это учитывая, что у японцев уже была «роскошная» 60-я серия). Первый внедорожник должен был продолжать традиции «грубых армейских джипов», наделенных недюжинной выносливостью, стать настоящей рабочей лошадкой, жертвующей комфортом в пользу надежности и проходимости. Вторая, легкая версия (light duty) должна была стать комфортабельным средством передвижения для длительных путешествий в компании семьи или друзей.

Созданная для преодоления бездорожья тяжелая (heavy duty) версия Land Cruiser 70 напоминала внедорожники предыдущих поколений, а крепкий стальной кузов отличался угловатым дизайном. Для этой ветви семьи Land Cruiser была создана линейка из пяти модификаций с колесной базой разной длины и целый набор двигателей.

В 1990 году «легкая» модификация 70-й серии полностью отделилась от своего «старшего» брата и получила собственное имя — Land Cruiser Prado. Но при этом «тяжелый» Land Cruiser 70 продолжали выпускать до… 2007 года! Таким образом, долгое время Toyota делала параллельно сразу три серьезных внедорожника, которые имели имя Land Cruiser: «гряземес» 70-й серии, комфортабельный Land Cruiser Prado и роскошный «Крузак» серии 80, а с 1998 года серии 100.

Но при этом «тяжелый» Land Cruiser 70 продолжали выпускать до… 2007 года! Таким образом, долгое время Toyota делала параллельно сразу три серьезных внедорожника, которые имели имя Land Cruiser: «гряземес» 70-й серии, комфортабельный Land Cruiser Prado и роскошный «Крузак» серии 80, а с 1998 года серии 100.

Мало того, даже спустя эти 23 года жизнь Toyota Land Cruiser 70 не закончилась. После официального завершения продаж в 2007 году, поклонники требовали продолжения выпуска «семидесятки», которая заслужила славу «вечной» машины. И это при том, что японцы выпускали какое-то время особые «сотки» — с простым салоном и зависимой (!) передней подвеской.

И в 2014 году «Тойота» решила возобновить выпуск Land Cruiser 70! Правда, автомобиль пришлось подвергнуть некоторым изменениям, чтобы он отвечал современным экологическим нормам и требованиям по безопасности. Однако классическая лонжеронная рама и стильный «ретро» дизайн никуда не делся!

Возрожденный внедорожник Land Cruiser 70 был представлен в 2014 году в виде ограниченной серии «30th Anniversary». Модель продавалась исключительно на внутреннем рынке Японии до июня 2015. Но, внимание!

Модель продавалась исключительно на внутреннем рынке Японии до июня 2015. Но, внимание!

В середине 2015 года производство Land Cruiser 70 для экспорта на рынки стран Африки будет организовано в Европе, в португальском городе Овар… А ведь создан Land Cruiser 70 был еще в середине 80-х годов. Вечная машина, чего уж говорить.

TPS — Производственная Система Тойоты

TPS – Производственная Система Тойоты

November 6th, 2017Достижение Качества за Счет Оптимального Использования Запасов

Когда вы думаете о Toyota, вы думаете о качестве мирового класса. Так в чем же причина успеха Toyota? Очень простая концепция под названием Toyota Production System (TPS).

Посмотрим, как все начиналось. Делегация официальных лиц из Toyota посетила автомобильные заводы в Мичигане, принадлежащие Ford Motor Company, мировому лидеру в автомобильном производстве на тот момент времени. Делегация, однако, не была впечатлена увиденным – было обнаружено, что большое количество запасов попросту не используется. Представителей Toyota потрясло также то, документооборот между подразделениям в компании отличался день ото дня, что указывало на неоптимальное использование ресурсов. Таксим образом были выявлены потенциальные возможности для автоматизации в компании Ford! Это заявление никоим образом не отменяет вклад Генри Форда в автоматизацию автомобильной промышленности, а лишь отражает недостаток внимания, уделяемого надлежащему управлению запасами.

Представителей Toyota потрясло также то, документооборот между подразделениям в компании отличался день ото дня, что указывало на неоптимальное использование ресурсов. Таксим образом были выявлены потенциальные возможности для автоматизации в компании Ford! Это заявление никоим образом не отменяет вклад Генри Форда в автоматизацию автомобильной промышленности, а лишь отражает недостаток внимания, уделяемого надлежащему управлению запасами.

Эта же делегация посетила американский супермаркет под названием Piggly Wiggly, и этот визит произвел на них огромное впечатление. Они обнаружили, что в супермаркете пополнение и реструктуризация запасов производилась после того, как имеющиеся запасы были проданы. Это заставило Toyota всерьез переосмыслить свои методы управления запасами.

Делегация вернулась в Японию и применила знания, полученные в Piggly Wiggly, к процессу автоматизации. Они сократили количество запасов до минимального уровня, после чего запасы стали реорганизовываться в зависимости от их потреления. Этот принцип заложил основу системы управления запасами «точно вовремя».

Этот принцип заложил основу системы управления запасами «точно вовремя».

Философия управления, построенная на основе передового опыта, породила систему Toyota Production. TPS объединяет управление производством и логистикой, а также взаимодействие между клиентом и поставщиком. Есть два основных принципа, на которых основывается TPS. Первый называется «Джидока», что означает «автоматизация с использованием человеческого интеллекта». Когда на конвейере возникает проблема, операторы авторизованы остановить всю производственную линию. Это делается для предотвращения производства дефектной продукции. Второе – это понятие «точно вовремя». Система TPS была построена на принципах, которых придерживался основатель Toyota – Сакичи Тойода. Они были разработаны между 1948 и 1975 годами командой Toyota, включающей Эйдзи Тойода, Шигео Синго и Тайичи Оно.

Три «М» в TPS: Мури, Мура и Муда:

Что такое Мури? Дословный перевод Мури – перегрузка. Процесс должен быть спланирован таким образом, чтобы обеспечить максимальную производительность, без «muri» или перегрузки.

Что такое Мура? Процесс, разработанный таким образом, чтобы производить то, что вам нужно, без каких-либо отклонений или “mura”.

Что такое Муда? Логично, что любая несогласованность или стресс в процессе будут генерировать потери или “muda”, которые должны быть устранены.

Концепции Muri, Mura и Muda очень просты, но настолько глубоки, а их понимание является настолько критически важным – что неудивительно, что теперь Toyota является синонимом качества.

Конечным требованием для любого процесса – сокращение или полное устранение потерь. В TPS говорится о 7 видах потерь (Муда). Они проявляются в перепроизводстве, излишних движениях, ожидании, излишней транспортировке, ненужной клиенту дополнительной обработке или создании ненужных характеристик, излишних потерях и корректировке дефектов. Устранение потерь лежит в основе системы TPS. Применение этой концепции в Toyota привело к снижению затрат и сокращению времени ротации запасов. Это и стало причиной того, что Toyota стала одной из десяти ведущих компаний во всем мире.

Прибыль, получаемая компанией, постоянно возрастает, и в 2007 году Toyota, наконец, заняла лидирующую позицию в рейтингах производителей автомобилей по объему производства. В книге Джеффри Лайкера «Дао Тойота» подробно рассказывается о системе TPS.

Производственная система Toyota | Видение и философия | Компания

Происхождение производственной системы Toyota Производственная система, отлаженная из поколения в поколение

Корни производственной системы Toyota

Производственная система Toyota (TPS), основанная на философии полного устранения всех отходов в поисках наиболее эффективных методов, восходит к автоматическому ткацкому станку Сакичи Тойода. Компания TPS развивалась в течение многих лет методом проб и ошибок, чтобы повысить эффективность на основе концепции Just-in-Time, разработанной Киичиро Тойода, основателем (и вторым президентом) Toyota Motor Corporation.

Отходы могут проявляться, среди прочего, в виде избыточных запасов, посторонних этапов обработки и дефектных продуктов. Все эти «ненужные» элементы переплетаются друг с другом, создавая больше отходов, что в конечном итоге влияет на руководство самой корпорации.

Все эти «ненужные» элементы переплетаются друг с другом, создавая больше отходов, что в конечном итоге влияет на руководство самой корпорации.

Автоматический ткацкий станок, изобретенный Сакичи Тойодой, не только автоматизировал работу, которая раньше выполнялась вручную, но и встроил способность делать выводы в сам станок. Устраняя как дефектные продукты, так и связанные с ними расточительные методы, Sakichi удалось быстро повысить как производительность, так и эффективность работы.

Киичиро Тойода, унаследовавший эту философию, решил воплотить в жизнь свою веру в то, что «идеальные условия для производства вещей создаются, когда машины, оборудование и люди работают вместе, чтобы повысить ценность без образования отходов». Он разработал методологии и методы устранения потерь между операциями, между линиями и процессами. Результатом стал метод Just-in-Time.

Благодаря философии «Ежедневные улучшения» и «Хорошее мышление, хорошие продукты» TPS превратилась во всемирно известную производственную систему. Даже сегодня все производственные подразделения Toyota день и ночь совершенствуют систему TPS, чтобы обеспечить ее дальнейшее развитие.

Даже сегодня все производственные подразделения Toyota день и ночь совершенствуют систему TPS, чтобы обеспечить ее дальнейшее развитие.

Дух Тойоты — монодзукури (создание вещей) — сегодня называют «Путь Тойоты». Он был принят не только компаниями в Японии и в автомобильной промышленности, но и в производственной деятельности по всему миру, и продолжает развиваться во всем мире.

Производственная система Toyota — Бережливое производство и определения шести сигм

Производственная система Toyota (TPS) — это интегрированная социально-техническая система, разработанная Toyota (производителем автомобилей) для эффективной организации производства и логистики, включая взаимодействие с поставщиками и клиентами, с целью минимизации затрат и отходов.Нампачи Хаяси утверждает, что TPS следовало называть «Toyota Process Development System». Большинство употреблений слова «бережливое производство» на самом деле относится к TPS.

Философия заключается в том, чтобы работать разумно и исключать отходы, поэтому требуются лишь минимальные запасы. Это увеличивает денежный поток и уменьшает потребность в физическом пространстве, а также упрощает плавное предоставление требуемых результатов посредством внутренних процессов по частям (поток по частям) конечному потребителю.

Это увеличивает денежный поток и уменьшает потребность в физическом пространстве, а также упрощает плавное предоставление требуемых результатов посредством внутренних процессов по частям (поток по частям) конечному потребителю.

Система также известна под более общими названиями «бережливое производство» и «производство точно в срок» или «JIT Manufacturing».”

Эта система в большей степени, чем любой другой аспект компании, сделала Toyota той компанией, которой она является сегодня. Toyota уже давно признана лидером автомобильной промышленности. В начале 1950-х годов компания оказалась на грани банкротства. После этого крупного события, которое изменило компанию, они зафиксировали стабильный рост продаж и рыночной доли, причем почти ни один год не был прибыльным.

Большая часть системы была первоначально разработана с 1948 по 1975 год, с большим влиянием Тайити Оно, Эйдзи Тойода и Сигео Синго.

Визит Эйдзи Тойода (инженера и члена семьи основателей Toyota) на завод в Ривер-Руж-Форд в 1950 году положил начало созданию производственной системы Toyota. По возвращении он заявил своим коллегам из Toyota, что «есть некоторые возможности для улучшения производственной системы».

По возвращении он заявил своим коллегам из Toyota, что «есть некоторые возможности для улучшения производственной системы».

Цель состоит в том, чтобы определить и уменьшить три основных препятствия или отклонения от оптимального распределения ресурсов в системе:

TPS базируется на двух основных концептуальных принципах:

- Точно в срок — это означает «Производство только того, что необходимо, только тогда, когда это необходимо, и только в том количестве, которое необходимо».

- Jidoka — (Автономность), что означает «Автоматизация с участием человека»

Основные принципы TPS (так называемый Toyota Way) следующие:

- Постоянное совершенствование

- Вызов

- Мы формируем долгосрочное видение, решая задачи смело и творчески, чтобы реализовать свои мечты.

- Кайдзен

- Мы постоянно улучшаем нашу коммерческую деятельность, всегда стремясь к инновациям и развитию.

- Генчи Генбуцу

- Идите к источнику (гемба), чтобы найти факты для принятия правильных решений.

- Идите к источнику (гемба), чтобы найти факты для принятия правильных решений.

- Вызов

- Уважение к людям

- Респект

- Мы уважаем других, делаем все возможное, чтобы понимать друг друга, берем на себя ответственность и делаем все возможное, чтобы построить взаимное доверие.

- Работа в команде

- Мы стимулируем личностный и профессиональный рост, разделяем возможности развития и максимизируем индивидуальные и командные результаты.

- Респект

Некоторые из ключевых инструментов и концепций, используемых в TPS, включают:

Критики TPS считали, что он был успешным благодаря японской культуре. Успешное внедрение на предприятии NUMMI показало, что эти методики универсальны.

Ссылки

Видео

youtube.com/embed/ME3lN0hAymA?feature=oembed» frameborder=»0″ allow=»accelerometer; autoplay; clipboard-write; encrypted-media; gyroscope; picture-in-picture» allowfullscreen=»»/>

История автомобилестроения Toyota «Вернуться к указателю глоссария

Производственная система Toyota в Lean Lexicon ©

Синоним (ы): TPS

Производственная система, разработанная Toyota Motor Corporation для обеспечения наилучшего качества, наименьшей стоимости и кратчайшего времени выполнения заказа за счет исключения отходов. TPS состоит из двух столпов, точно в срок и дзидока, и часто иллюстрируется «домом», показанным справа. TPS поддерживается и улучшается посредством итераций стандартизированной работы и кайдзен, следуя PDCA, или научным методам.

TPS состоит из двух столпов, точно в срок и дзидока, и часто иллюстрируется «домом», показанным справа. TPS поддерживается и улучшается посредством итераций стандартизированной работы и кайдзен, следуя PDCA, или научным методам.

Разработка TPS возложена на Тайити Оно, руководителя производства Toyota в период после Второй мировой войны. Начав с операций по механической обработке и распространившись оттуда, Оно руководил разработкой TPS в Toyota на протяжении 1950-х и 1960-х годов и распространением их среди поставщиков в течение 1960-х и 1970-х годов.За пределами Японии распространение началось всерьез с создания в 1984 году в Калифорнии совместного предприятия Toyota-General Motors — NUMMI.

Обе концепции «точно в срок» (JIT) и дзидока уходят корнями в довоенный период. Сакичи Тойода, основатель группы компаний Toyota, изобрел концепцию дзидока в начале 20 века, включив в свои автоматические ткацкие станки устройство, которое останавливало ткацкий станок при обрыве нити. Это позволило значительно повысить качество и освободить людей от работы по созданию ценности, а не просто контроля качества машин.В конце концов, эта простая концепция нашла свое отражение в каждой машине, на каждой производственной линии и в каждом предприятии Toyota.

Это позволило значительно повысить качество и освободить людей от работы по созданию ценности, а не просто контроля качества машин.В конце концов, эта простая концепция нашла свое отражение в каждой машине, на каждой производственной линии и в каждом предприятии Toyota.

Киитиро Тойода, сын Сакичи и основатель автомобильного бизнеса Toyota, разработал концепцию JIT в 1930-х годах. Он постановил, что операции Toyota не будут содержать избыточных запасов и что Toyota будет стремиться работать в партнерстве с поставщиками для выравнивания производства. Под руководством Оно JIT превратился в уникальную систему материальных и информационных потоков для контроля перепроизводства.

Широкое признание TPS как системы производства моделей быстро выросло с публикацией в 1990 году книги The Machine, которая изменила мир — результата пяти лет исследований, проводимых Массачусетским технологическим институтом. Исследователи Массачусетского технологического института обнаружили, что TPS было намного более эффективным и действенным, чем традиционное массовое производство, что представляло собой совершенно новую парадигму и придумал термин бережливое производство, чтобы обозначить этот радикально иной подход к производству.

Введение в производственную систему и принципы Toyota

Введение в производственную систему Toyota (TPS)

Производственная система Toyota является основным предшественником бережливого производства. Основанная на концептуальных принципах «Just-in-time» и «Jidoka» (или «Автоматизация с человеческим прикосновением»), система была впервые построена на основе подхода, разработанного основателем Toyota, Сакити Тойода и его сын Киичиро Тойода .

Подробнее: что такое бережливое производство?

Цели производственной системы Toyota

Основная цель производства Toyota — устранить 3 ключевые проблемы: вскрышные породы, несоответствие и отходы — или « Muri », « Mura » и « Muda » соответственно. Теоретически процесс улучшения работает так:

— Создается процесс, который легко повторяется и обеспечивает плавный результат, таким образом, устраняет несоответствие в производственной линии (Мури).

— Это уменьшение несоответствия сводит к минимуму напряжение или перегрузку (Mura), так как делается меньше ошибок.

— Отсутствие стресса , в свою очередь, значительно снижает количество отходов (муда), которые, как считается, встречаются в 8 формах:

- Отходы перепроизводства (это худший вид муда)

- Пустая трата времени (ожидание ответов или продуктов или деталей)

- Отходы транспорта

- Отходы переработки

- Отходы товарно-материальных ценностей

- Отходы движения

- Отходы производства бракованной продукции

- Отходы недозагруженных рабочих

Производственная система Toyota: пример

Building the Fit Organization, или; Выводя Toyota из бережливого производства

Дэн Марковиц, основатель / президент Markovitz Consulting, автор

Корпоративный ландшафт полон компаний, занимающихся производственным совершенством, которые потерпели неудачу в своем стремлении к Toyota. ’

’

Пытаться быть как Toyota — ошибка. «Подходящая» организация имеет возможность постоянно совершенствоваться, обеспечивая превосходную производительность и результаты в долгосрочной перспективе.

Это пример исследования «Операционное превосходство», основанный на отмеченной наградой Shingo Research книге «Построение подходящей организации», обобщает уроки производственной системы Toyota в шести основных концепциях на легко понятном языке физической подготовки и спортивного мастерства — нет Японский, никакого английского жаргона и никаких ссылок на Тойоту.Дайте своей команде знания, чтобы быть быстрее, конкурентоспособнее и лучше завоевывать рынок.

Два столпа TPS: как раз вовремя и дзидока

Производственная система Toyota основана на двух основных концептуальных принципах:

Точно в срок — или «Изготовление только того, что необходимо, только тогда, когда это необходимо, и только в том количестве, которое необходимо»С «Точно в срок» продукт создается эффективно в кратчайшие сроки при соблюдении следующего:

- Когда заказ получен, сообщение о запуске процесса должно быть отправлено на в начале производственной линии как можно скорее.

- На сборочной линии должно быть или больше или меньше необходимого количества всех необходимых деталей , чтобы любой доступный продукт можно было быстро собрать.

- Сборочная линия должна заменять детали, используемые , извлекая такое же количество деталей из процесса производства деталей — таким образом заменяется только то, что необходимо, и сокращается избыточный запас.

- Предыдущий процесс должен состоять из небольшого количества деталей всех типов, в результате чего будет получено только количество деталей, которые были извлечены оператором из следующего процесса.

Чтобы система Just-in-Time функционировала, все изготовленные и поставленные детали должны соответствовать заранее установленным стандартам качества. Это достигается с помощью Дзидока.

- Дзидока означает, что машина останавливается безопасно, как только нормальная обработка завершена.

Это также означает, что если возникнет проблема качества / оборудования, машина сможет самостоятельно обнаружить дефект и остановиться, не допуская производства большего количества дефектных продуктов, тем самым уменьшая Muda. В результате только продукты, соответствующие стандартам качества, будут переданы в следующие процессы на производственной линии , предотвращая скопление неисправных продуктов.

Это также означает, что если возникнет проблема качества / оборудования, машина сможет самостоятельно обнаружить дефект и остановиться, не допуская производства большего количества дефектных продуктов, тем самым уменьшая Muda. В результате только продукты, соответствующие стандартам качества, будут переданы в следующие процессы на производственной линии , предотвращая скопление неисправных продуктов. - Поскольку машина автоматически останавливается после завершения обработки или при возникновении проблемы и о ней быстро сообщается, операторы могут уверенно продолжать работу за другой машиной, а также легко определять причину проблемы. Это означает, что каждый оператор может отвечать за множество машин, что приводит к повышению производительности, а постоянные улучшения приводят к увеличению производительности обработки.

СМОТРЕТЬ СЕЙЧАС: прояснение дзидоки: преобразование машин, чтобы они стали автономными, чтобы они работали без вмешательства человека

Дополнительная литература

Бережливое производство сделало Toyota историей успеха, которой она является сегодня

Инвестиции в нашу экономику

Одной из величайших историй успеха производства в мире является Производственная система Toyota (TPS) — философия, которая организует производство и логистику в Toyota, включая ее взаимодействие с поставщики и покупатели.

TPS более широко известно как «бережливое производство». Он был в значительной степени создан основателем Toyota Сакити Тойода, его сыном Киичиро Тойода и главным инженером Toyota Тайити Оно. Основная цель TPS — устранение отходов, называемых «муда». «Семь отходов» — это инструмент для дальнейшей классификации «муда».

Чтобы исключить отходы, важно точно понимать, что такое отходы и где они существуют. Хотя продукция разных заводов значительно различается, типичные отходы, обнаруживаемые на производстве, очень похожи.Для каждого вида отходов существует стратегия уменьшения или устранения их воздействия на компанию, тем самым улучшая общую производительность и качество.

Семь отходов:

- Перепроизводство — Проще говоря, перепроизводство — это изготовление предмета до того, как он действительно понадобится. Перепроизводство обходится производственному предприятию очень дорого, поскольку оно препятствует плавному перемещению материалов и фактически снижает качество и производительность.

Производственную систему Toyota также иногда называют производством «точно в срок», потому что каждый элемент изготавливается именно так, как это необходимо.Перепроизводство может привести к чрезмерному времени выполнения заказа, привести к высоким затратам на хранение и затруднить обнаружение дефектов. Простое решение проблемы перепроизводства — это перекрыть кран; это требует большого мужества, потому что проблемы, которые скрывают перепроизводство, будут обнаружены. Концепция состоит в том, чтобы планировать и производить только то, что можно немедленно продать или отправить.

Производственную систему Toyota также иногда называют производством «точно в срок», потому что каждый элемент изготавливается именно так, как это необходимо.Перепроизводство может привести к чрезмерному времени выполнения заказа, привести к высоким затратам на хранение и затруднить обнаружение дефектов. Простое решение проблемы перепроизводства — это перекрыть кран; это требует большого мужества, потому что проблемы, которые скрывают перепроизводство, будут обнаружены. Концепция состоит в том, чтобы планировать и производить только то, что можно немедленно продать или отправить. - Ожидание — Когда товары не перемещаются или не обрабатываются, ожидание происходит напрасно. Большая часть времени выполнения заказа продукта связана с ожиданием следующей операции; Обычно это происходит из-за плохого потока материала, слишком больших производственных циклов и слишком больших расстояний между рабочими центрами.Связывание процессов вместе таким образом, чтобы один передавался непосредственно в следующий, может значительно сократить время ожидания.

- Транспортировка — Транспортировка продуктов между процессами требует дополнительных затрат, которые не добавляют ценности продукту. Чрезмерное перемещение и обращение вызывают повреждение и могут ухудшить качество. Транспорт может быть трудно сократить из-за предполагаемых затрат на перемещение оборудования и процессов ближе друг к другу.

- Несоответствующая обработка — Многие организации используют дорогое высокоточное оборудование там, где было бы достаточно более простых инструментов.Toyota славится использованием недорогой автоматизации в сочетании с безупречным обслуживанием машин. Инвестиции в более компактное и гибкое оборудование, где это возможно, значительно сократят отходы от ненадлежащей обработки.

- Ненужные запасы — Избыточные запасы увеличивают время выполнения заказа, занимают производительную площадь, задерживают выявление проблем и препятствуют общению.

- Ненужное / чрезмерное движение — Эти отходы связаны с эргономикой и наблюдаются во всех случаях сгибания, растяжения, ходьбы, подъема и дотягивания.

Это также вопросы здравоохранения и безопасности, которые в современном обществе сутяжнического становятся более серьезной проблемой для организаций.

Это также вопросы здравоохранения и безопасности, которые в современном обществе сутяжнического становятся более серьезной проблемой для организаций. - Дефекты — Ремонт или отходы напрямую влияют на чистую прибыль и могут привести к огромным расходам для организаций.

Первым шагом на пути к достижению цели стать бережливым производителем является выявление и устранение семи отходов. Как стало известно Toyota и другим организациям мирового уровня, клиенты будут платить за работу с добавленной стоимостью, но не за отходы.

Toyota уже давно признана лидером автомобильной промышленности в производстве и производстве. Эта система больше, чем какая-либо другая часть компании, сделала Toyota той компанией, которой она является сегодня.

По иронии судьбы, Toyota черпала вдохновение в производственной системе в Соединенных Штатах. Это произошло, когда делегация Toyota посетила Соединенные Штаты, чтобы изучить их коммерческие предприятия. Впервые они вдохновились своей производственной системой в американском супермаркете — точнее, Piggly Wiggly. Они увидели ценность в том, что супермаркет переупорядочивал и пополнял запасы товаров только после того, как эти товары были куплены покупателями.

Они увидели ценность в том, что супермаркет переупорядочивал и пополнял запасы товаров только после того, как эти товары были куплены покупателями.

Toyota применила урок Piggly Wiggly, сократив объем запасов, которые она будет держать, до уровня, который потребуется ее сотрудникам в течение небольшого периода времени, а затем впоследствии изменит порядок. Это в высшей степени характерно для системы своевременной инвентаризации.

Общая цель — ограничить ресурсы, используемые в производственной системе, только теми, которые необходимы.Есть шесть других целей, которые являются ключом к достижению общей цели.

Первый — Оптимизируйте каждый отдельный этап производственной системы. Другими словами, сделайте каждую часть максимально эффективной, чтобы получить максимальную отдачу от наименьшего.

Второй — Сделайте товар без изъянов и дефектов. Это гарантирует, что каждая часть производственной линии будет работать в соответствии с планом.

Третий — Уменьшите стоимость производства. Чем дешевле производить продукт, тем больше прибыль для компании.

Чем дешевле производить продукт, тем больше прибыль для компании.

Четвертый — Сделать продукт, востребованный потребителями. Если нет спроса, то теряются только деньги.

Пятый — Система должна быть гибкой. Не всегда все идет по плану, и система должна быть достаточно гибкой, чтобы ее можно было легко модифицировать.

Шестой — Между клиентами и поставщиками должны быть прочные и надежные отношения. Поскольку производство «точно в срок» означает, что под рукой практически нет дополнительных запасов или материалов, компании должны полагаться друг на друга, чтобы быть надежными и своевременными.

Хотя низкий уровень запасов, безусловно, является ключевым компонентом производственной системы Toyota, не менее важны простые и низкотехнологичные фундаментальные основы системы — строгое соблюдение процедур, постоянное совершенствование (так называемое «кайдзен»), достижение корень проблем и уважение к линейным работникам.

Официальные лица Toyota говорят, что ключом к системе является то, что она использует знания и идеи членов команды, обеспечивая при этом большую подготовку и ответственность. Только за счет использования творческих способностей сотрудников Toyota может постоянно совершенствоваться.

Только за счет использования творческих способностей сотрудников Toyota может постоянно совершенствоваться.

Факт остается фактом: на производстве некоторые работы опасны или трудны. Производственная система Toyota сокращает отходы, уделяя особое внимание «сокращению количества трудных рабочих мест».

Сложные работы определяются как задачи, требующие от членов команды специальных навыков. Те, которые требуют специальных навыков, вызывают отклонения и непоследовательную работу, что приводит к проблемам с безопасностью или качеством.

Все вакансии делятся на три категории — зеленую, желтую и красную.Цель состоит в том, чтобы улучшить рабочие места до зеленой категории, что означает устранение трудностей.

Некоторые из этих кайдзен (улучшений) были достигнуты за счет простых улучшений процесса, таких как перемещение сборочных инструментов в нужное место. Другие процессы, такие как загрузка сырья, потребовали использования роботов, чтобы полностью избавиться от сложной работы.

Проще говоря: передовое гибкое производство — это персонал, который обучен и способен конкурировать в условиях высокотехнологичной экономики, используя методы «гибкого производства», которые используют преимущества компьютерных и робототехнических технологий для мгновенного реагирования на меняющиеся потребности.

Очевидно, Toyota что-то делает правильно. Любой руководитель бизнеса знает, что успех не случаен. Это результат приверженности, страсти и стремления к совершенству.

Производственная система Toyota | Графическая продукция

Что такое производственная система Toyota?

Система бережливого производства Toyota преобразовала обрабатывающую промышленность. Дэвид Ландес, историк экономики из Гарварда, описывает это как наиболее важное техническое новшество с момента успешного внедрения компанией Ford движущейся сборочной линии.

Производственная система Toyota (TPS) — это кульминация стремления компании к постоянному совершенствованию. Это культура, принятая как сотрудниками, так и руководством. В производственной системе Toyota каждый человек следует одному и тому же набору принципов, которые сосредоточены на улучшении производственных процессов с учетом потребностей клиента и качества продукции, а также безопасности на заводе и в дороге.

Это культура, принятая как сотрудниками, так и руководством. В производственной системе Toyota каждый человек следует одному и тому же набору принципов, которые сосредоточены на улучшении производственных процессов с учетом потребностей клиента и качества продукции, а также безопасности на заводе и в дороге.

Преимущества производственной системы Toyota

Производственная система Toyota предоставляет многочисленные преимущества тем, кто решит внедрить ее в качестве средства улучшения своей текущей производственной системы.Система использует непрерывное совершенствование для расширения возможностей бизнеса за счет создания культуры, которая возлагает на сотрудников ключевые обязанности на каждом этапе производства. Сотрудники становятся центральными в обнаружении проблем и их решении.

TPS улучшает качество продукции и процессов. В целом, TPS использует несколько бережливых методов, чтобы уменьшить количество ошибок и улучшить качество: Kaizen, 5S, 5 Whys и Poka-Yoke. Эти инструменты помогают работникам выявлять неэффективность, ошибки или потенциальные дефекты и дают им возможность остановить сборочную линию, чтобы дефекты не были включены в конечный продукт.

Эти инструменты помогают работникам выявлять неэффективность, ошибки или потенциальные дефекты и дают им возможность остановить сборочную линию, чтобы дефекты не были включены в конечный продукт.

TPS сокращает отходы , повышая эффективность и снижая затраты. Высококачественная и конкурентоспособная по цене продукция, которую производит Toyota, напрямую связана со способностью Toyota сокращать отходы на протяжении всего производственного процесса. Just-In-Time (JIT), Kanban, Taki-Time и Kaizen используются для выявления потерь. Области, в которых наблюдается бесполезное движение, перепроизводство, недопроизводство, неэффективная транспортировка, ненужные запасы и дефекты, выявляются и улучшаются до тех пор, пока не будут устранены отходы.

TPS повышает удовлетворенность клиентов , предлагая продукты без дефектов. TPS преуспевает, потому что ставит клиента на первое место. Политика компании без дефектов и постоянные усилия по сокращению затрат позволяют компании обеспечивать качество по доступной цене.

TPS улучшает все аспекты безопасности для сотрудников и клиентов. TPS — это система, ориентированная на безопасность, которая снижает риски как на рабочем месте, так и на дороге.5S помогает сотрудникам обнаруживать и устранять опасности, а кайдзен позволяет сотрудникам останавливать производственную линию и устранять ошибки, которые могут увеличить риски во время вождения.

Как бережливое производство связано с производственной системой Toyota?

Различные инструменты, практики, методы и приемы, разработанные как часть производственной системы Toyota, стали собирательно именоваться «бережливым производством» или просто «бережливым производством». Почему наклоняться? Потому что производственная система Toyota нацелена на устранение отходов и выполнение только тех вещей, которые приносят пользу, за которые покупатель готов платить.Это обеспечивает экономную работу с небольшим количеством жира (отходов).

Что это за инструменты, практики, методы и техники? В их числе:

- 5S — Очистка, чтобы сделать проблемы видимыми и упорядочить.

- Кайдзен — постоянное совершенствование путем реагирования на предложения.

- Канбан — спрос продвигает продукты через производственный процесс, что приводит к своевременной системе инвентаризации и производства.

- Poka-Yoke — Защита от ошибок.

- TPM (Total Productive Maintenance) — упреждающее и профилактическое обслуживание, проводимое таким образом, чтобы максимально повысить продуктивность работы машин и оборудования.

- Visual Factory — Использование визуальных меток, знаков, тегов и других подсказок для улучшения коммуникации.

Что обеспечивает производственная система Toyota?

Toyota заявляет на своем веб-сайте, что их цели для производственной системы Toyota:

Предоставлять заказчику автомобили высочайшего качества, с минимально возможными затратами, своевременно и в кратчайшие сроки. Обеспечить участникам удовлетворенность работой, гарантию занятости и справедливое обращение.Это дает компании возможность гибко реагировать на запросы рынка, достигать прибыли за счет сокращения затрат и долгосрочного процветания.

Эти преимущества являются результатом устранения трех видов отходов:

- Муда — расточительные действия

- Мури — неровность (неоднородность)

- Мура — чрезмерная нагрузка или стресс

Цель состоит в том, чтобы исключить отходы в максимально возможной степени, а затем стандартизировать процедуры, процессы, методы работы, конструкции и методы, которые привели к минимальному количеству отходов.

Основа всех инструментов бережливого производства — стандартизация. Стандартизация используется для обеспечения того, чтобы изменения, реализованные с помощью инструментов бережливого производства, продолжали применяться. Кроме того, стандартизация помогает обеспечить безопасные методы работы и качественную продукцию.

Давайте взглянем на три основных инструмента производственной системы Toyota.

Производственная система Toyota и постоянное совершенствование

Кайдзен — ключевой инструмент, который делает производственную систему Toyota такой эффективной.Без Кайдзен производственная система Toyota не имела бы основы.

Принцип Кайдзен — всегда совершенствоваться. Это не обязательно улучшения, относящиеся к крупным капитальным проектам, это небольшие дополнительные улучшения. Слово «кайдзен» буквально означает постоянное совершенствование.

Kaizen работает, поощряя предложения, которые используются для постоянного внесения небольших улучшений. Предложения обычно поступают от тех, кто находится ближе всего к областям, требующим улучшения, например от операторов оборудования, складских рабочих и людей, обрабатывающих заказы на поставку.Хотя предложения могут поступать и от заказчиков, и от поставщиков.

Принцип работы Кайдзен основан на том, что сотрудники несут ответственность за соблюдение установленных стандартных процедур, а также ищут способы улучшить эти стандарты. Они вносят предложения по улучшению стандартов, и руководители и менеджеры быстро реагируют на эти предложения. Это не означает, что все предложения одобрены, но это означает, что предложения не откладываются в течение долгого времени, ожидая, пока менеджер их рассмотрит.

Они вносят предложения по улучшению стандартов, и руководители и менеджеры быстро реагируют на эти предложения. Это не означает, что все предложения одобрены, но это означает, что предложения не откладываются в течение долгого времени, ожидая, пока менеджер их рассмотрит.

Результатом является непрерывный поток небольших изменений, которые приводят к постоянным улучшениям. Поскольку изменения небольшие, их можно быстро и экономично внедрить. Поскольку они непрерывны, за короткий период времени они принесут значительные улучшения.

Точно в срок

Чрезмерный запас — это отходы. Стоимость этого инвентаря, а также стоимость его хранения и обслуживания — основные затраты, которые можно исключить. Используя систему, которая использует потребительский спрос для стимулирования производства, запасы можно сократить до минимума.Эта система называется «точно в срок», и Канбан — это инструмент, который обеспечивает эффективную систему «точно в срок».

Канбан — это система визуальных «сигналов», указывающих на потребность в чем-либо. Давайте посмотрим на простой пример: производство продукта под названием виджет. Виджет состоит из трех частей; корпус, стержень-болт и калибр. В области сборки виджета есть три ячейки, по одной для каждой из трех частей.

Давайте посмотрим на простой пример: производство продукта под названием виджет. Виджет состоит из трех частей; корпус, стержень-болт и калибр. В области сборки виджета есть три ячейки, по одной для каждой из трех частей.

Когда поступает заказ, в области сборки виджетов начинается сборка виджетов.Когда одна из корзин для деталей становится пустой, карта, называемая канбан, отправляется в соответствующую область, сигнализируя о том, что требуется больше этой части. Таким образом, продукты и их составные части производятся только тогда, когда они необходимы, как указано на карточке Канбан.

Этот процесс требует, чтобы отправка канбана была синхронизирована таким образом, чтобы в процессе сборки виджета не заканчивались части, и это требует некоторой гибкости в возможностях рабочих. Например, если заказы на виджеты замедляются, а заказы на самоактивирующиеся штуковины увеличиваются, персонал должен быть достаточно гибким, чтобы справиться с изменениями в производстве.

Своевременная доставка и Канбан имеют больше преимуществ, чем просто сокращение складских расходов. Например, в случае бережливых товарных запасов, если будет разработан новый дизайн, поставки могут начаться практически сразу, поскольку нет запасов старых виджетов, которые необходимо продать в первую очередь. Еще одно преимущество Канбана состоит в том, что это должно быть проблемой качества, вы не получите склад, полный дефектных виджетов, проблему можно быстро выявить и устранить до того, как она окажет серьезное влияние.

Например, в случае бережливых товарных запасов, если будет разработан новый дизайн, поставки могут начаться практически сразу, поскольку нет запасов старых виджетов, которые необходимо продать в первую очередь. Еще одно преимущество Канбана состоит в том, что это должно быть проблемой качества, вы не получите склад, полный дефектных виджетов, проблему можно быстро выявить и устранить до того, как она окажет серьезное влияние.

Visual Factory

Канбан не только использует систему визуальных сигналов для управления производством, но и вся производственная система Toyota основана на визуальной коммуникации.Почему визуальная коммуникация?

Визуальное общение — наиболее эффективное средство общения. Люди понимают сообщение быстрее и лучше, чем любые другие средства коммуникации. Кроме того, в производственных условиях различная информация должна передаваться одновременно нескольким людям. Использование других средств связи, таких как звуки, приведет к путанице и какофонии шума.

Что такое визуальная коммуникация?

Визуальная коммуникация использует цвет, формы, символы, пиктограммы и текст для передачи необходимой информации.Некоторое визуальное общение, такое как знаки безопасности, требует OSHA. Другие формы визуальной коммуникации используются для повышения производительности, обеспечения качества и предоставления необходимой информации.

Визуальная коммуникация так же проста, как использование ленты для разметки пола для разделения погрузчиков и пешеходов. Это может быть так же просто, как использование цветного хранилища инструментов, включающего теневые доски. Или это могут быть сложные процедуры запуска и выключения, размещенные на машинах с помощью этикеток. Знаки используются, чтобы направлять людей к месту их назначения, определять места хранения и уведомлять людей о том, что им нужно положить 50 центов в чашку, чтобы оплатить утренний кофе.Метки обозначают клапаны и выключатели, которые заблокированы, этикетки обозначают трубы и проводку, а наклейки на касках обозначают людей.

Визуальная коммуникация окружает нас повсюду, предоставляя нам необходимую информацию. Откуда это взялось? Во многих случаях на принтерах этикеток DuraLabel на заказ с использованием проверенных расходных материалов. У Graphic Products есть необходимые материалы для всех упомянутых здесь методов визуальной коммуникации, от ленты для разметки пола до более чем 50 видов этикеток.

Пусть TPS вдохновит ваши усилия

Если изучение производственной системы Toyota вдохновило вас на действия и улучшения в вашей организации, то наше бесплатное руководство 5s предоставит вам действенные советы по внедрению всей или части системы 5s на вашем рабочем месте.Загрузите свою копию ниже!

ВЕБ-САЙТ TOYOTA MOTOR CORPORATION | 75 лет компании TOYOTA | Производственная система Toyota

Производственная система Toyota

Базовая концепция производственной системы Toyota

Производственная система Toyota (TPS) — это концепция управления, основанная на системе Just-in-Time и jidoka, что можно условно перевести как «автоматизация с человеческой мудростью».

Система Just-in-Time основана на комментарии основателя Киичиро Тойоды: лучший способ собрать автомобильные запчасти — как раз вовремя. Дзидока была создана на основе энтузиазма и практики Сакити Тойода в разработке автоматических ткацких станков. Эти две концепции были реализованы в автомобилестроении Тайити Оно, бывшим исполнительным вице-президентом Toyota Motor Co., Ltd.