Производство Проволоки: оборудование, технология изготовления

Проволока представляет собой металлическую нить или шнур. Как правило, проволока круглого сечения, но встречаются изделия и шестиугольного, квадратного, трапециевидного или овального сечения. Проволока может быть выполнена из стали, меди, алюминия, цинка, никеля, титана и их сплавов, а также массы других металлов. Стали также выпускать биметаллические и полиметаллические проволоки.

Чаще проволока производится посредством протяжки или волочения через последовательно уменьшаемые отверстия. В результате можно получить проволоку разного диаметра вплоть до десятков миллиметров.

Проволока отличается широтой применения. Так ее можно использовать при изготовлении электрических проводов, пружин, метизов, свёрл, электродов, термопар, разнообразных электронных приборов и для прочих целей.

Оборудование для производства проволоки + видео

Станы для мокрого волочения, как правило, работают по технологии скольжения, и могут совмещаться со станами сухого волочения любой кратности. Их оборудуют независимыми синхронизированными электродвигателями в разных модификациях.

Их оборудуют независимыми синхронизированными электродвигателями в разных модификациях.

Также широко применяются прямоточные станы для сухого волочения, которые отличаются наиболее современной конструкцией. Преимущественно используется такие станы для производства проволоки небольшого диаметра из высоко-, низкоуглеродистой и нержавеющей стали. Главные отличительные черты стана – это компактность, отсутствие ремней и шкивов между приводами и барабанами, бесшумность работы, отсутствие вибраций. Конструкционный дизайн является главной особенностью таких станов. Благодаря прочности и устойчивости рамы, стан можно полностью транспортировать, отсюда минимум временных затрат на установку и прокладку кабелей.

Прямоточные станы сухого волочения отличаются горизонтальным расположением барабанов. Такие станы, как правило, используются для производства проволоки из низко-, высокоуглеродистых сталей, а также из нержавеющих сталей. Преимущества такого оборудования – высокая надежность, эргономичность и простота в эксплуатации конструкции, которая при монтаже не требует специального фундамента. Также в установке применена высокоэффективная система охлаждения барабанов и предлагается опциональное оборудование.

Также в установке применена высокоэффективная система охлаждения барабанов и предлагается опциональное оборудование.

Разнообразные размоточные устройства для катанки также пригодятся для производства проволоки.

Видео как делают катанку из меди:

Также в сфере производства широко применяются крутильные машины сигарного типа, машины двойной скрутки и бугельного типа.

Технология производства проволоки + видео как делают

Производство проволоки включает ряд классических операций, которые могут повторяться вплоть до трех раз. Количество повторений зависит от того, какой нужен размер диаметра проволоки.

Первой стадией процесса является термическая обработка металла. Затем происходит подготовка поверхности металла к волочению. На конечном этапе осуществляется само волочение на заданный размер.

Как делают:

С целью обеспечения проволоки специальными свойствами, в процессе ее производства вводят дополнительные операции. К примеру, наносятся разные покрытия или осуществляют термическую обработку. Главным оборудованием при производстве проволоки является печь с малоокислительным нагревом. Посредством растворов соляной и серной кислот осуществляется снятие окалины. Бура, известь, фосфатные соли и медь используются при волочении в качестве подсмазочного слоя.

Другим не менее важным оборудованием для производства проволоки являются станы с интенсивным охлаждением барабанов и волок. Именно их и применяют непосредственно для использования волочения. Применение такого процесса обеспечивает высокие пластичные и прочностные свойства металла.

За счет использования современных смазочных материалов обеспечивается высокая коррозионная стойкость, высокая адгезия к различным материалам и оптимизация количества смазки.

С целью увеличения качества изготавливаемой проволоки, следует систематически обновлять волочильное оборудование, оснащая его дополнительными приспособлениями, например, для снятия внутреннего напряжения и для прочих целей.

Для того чтобы получить различную толщину покрытия рекомендуется наносить цинковое покрытие способом погружения проволоки в соответствующий раствор. При использовании специальных обтирочных материалов и эмульсий, можно придать цинковому покрытию максимального блеска, гладкости и защиты от коррозии в течение длительного периода времени.

Линия цинкования:

Качество готовой продукции во многом зависит от соблюдения всех требований и норма изготовления проволоки. Стабильность технологического процесса оказывает непосредственное влияние на качество готовой продукции.

Следует отметить, что одной из тенденций современного производства проволоки является переход от классической технологии химического травления в стандартном растворе соляной кислоты для очистки поверхности катанки от окалины к более перспективной и максимально безопасной для окружающей среды, бескислотной технологии механической очистки. Для этого используется современное оборудование для механического удаления окалины. С его помощью можно добиться высокой степени очистки, сравнимой с получаемой при стандартном кислотном травлении. При этом технология характеризуется весьма большим практическим применением. Более того, новая технология позволяет избежать значительных проблем, которые связаны с утилизацией отработанных растворов.

Для этого используется современное оборудование для механического удаления окалины. С его помощью можно добиться высокой степени очистки, сравнимой с получаемой при стандартном кислотном травлении. При этом технология характеризуется весьма большим практическим применением. Более того, новая технология позволяет избежать значительных проблем, которые связаны с утилизацией отработанных растворов.

Производство проволоки. Краткое описание технологического процесса

Технологический процесс производства проволоки является достаточно трудоемким и включает ряд операций, результаты каждой из которых подвергаются тщательному контролю на предмет, как соблюдения режимов технологии, так и полного соответствия требованиям стандартов химического состава металла, структуры материала стали, размеров и формы заготовки, а также отсутствия недопустимых внутренних и внешних дефектов изделий.

В качестве основного материала для производства стальной проволоки используется катанка, выплавленная в мартеновских, конвертерных и электрических печах. Катанка представляет собой металлический пруток круглого или профильного сечения, изготавливаемый на металлургических предприятиях методом горячей прокатки на проволочном стане. Полуфабрикаты для производства проволоки в большом объеме выплавляют из металлического лома, предварительно отсортированного перед его отправкой в печь. К химическому составу стали (процентному содержанию углерода, железа, серы, фосфора и других элементов), однородности структуры, формы и размеров катанки по всей ее длине предъявляются жесткие требования. Это необходимо для обеспечения соответствия всех характеристик полуфабриката, в том числе и механических свойств, условиям, полностью обеспечивающим производство проволоки высокого качества при ее волочении. Повышенное содержание в стали таких вредных элементов, как сера и фосфор (более 0,03% для каждого элемента), способствует их накоплению в отдельных местах структуры металла и возникновению красноломкости, т. е. хрупкости материала при высоких температурах, что не допустимо.

Катанка представляет собой металлический пруток круглого или профильного сечения, изготавливаемый на металлургических предприятиях методом горячей прокатки на проволочном стане. Полуфабрикаты для производства проволоки в большом объеме выплавляют из металлического лома, предварительно отсортированного перед его отправкой в печь. К химическому составу стали (процентному содержанию углерода, железа, серы, фосфора и других элементов), однородности структуры, формы и размеров катанки по всей ее длине предъявляются жесткие требования. Это необходимо для обеспечения соответствия всех характеристик полуфабриката, в том числе и механических свойств, условиям, полностью обеспечивающим производство проволоки высокого качества при ее волочении. Повышенное содержание в стали таких вредных элементов, как сера и фосфор (более 0,03% для каждого элемента), способствует их накоплению в отдельных местах структуры металла и возникновению красноломкости, т. е. хрупкости материала при высоких температурах, что не допустимо.

Внешние и внутренние дефекты катанки существенно влияют на качество готовой продукции. Наличие закатов и заусенцев делают катанку не пригодной для производства проволоки. Усадочные раковины, волосовины, рыхлости значительно ухудшают механические свойства полуфабрикатов, из-за чего происходит ослабление поперечного сечения изготовленной проволоки, что и приводит к ее обрывам при воздействии незначительных продольных нагрузок. Катанку, в которой присутствуют отклонения формы (овальность) и размеров сечения, также не следует допускать к процессу волочения, т. к. в процессе производства готовой проволоки при протяжке происходит неравномерная деформация заготовки и на ее поверхности возникают трещины.

Для производства проволоки катанку в мотках поставляют партиями. Каждый моток должным образом маркируется с указанием номера партии и плавки, марки стали, товарного знака производителя и диаметра полуфабриката. К одному производственному процессу волочения проволоки заданных формы и размера сечения допускается катанка с одним номером плавки. Проволоку изготавливают из заготовки с тщательно очищенной поверхностью после выполнения процессов травления в серной кислоте, промывки, сушки и нанесения слоя смазки.

Проволоку изготавливают из заготовки с тщательно очищенной поверхностью после выполнения процессов травления в серной кислоте, промывки, сушки и нанесения слоя смазки.

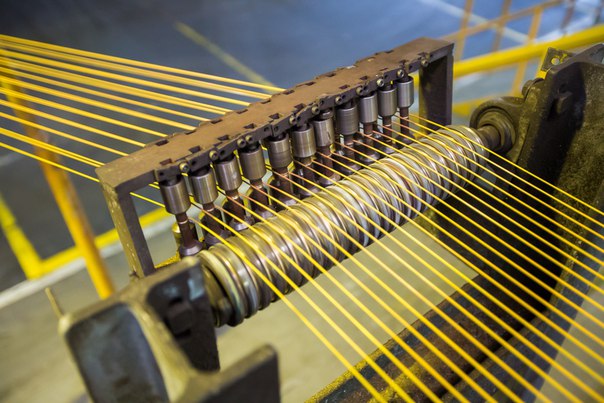

Производство проволоки может быть основано на методах однократного или многократного волочения катанки в волочильном стане, узлы оборудования которого настроены на выпуск продукции определенного сечения и формы. При однократном волочении заготовка протягивается через одну волоку, после выхода с которой готовая проволока наматывается на волочильный барабан. При многократном волочении заготовку протягивают одновременно через несколько волок.

Товары каталога:

Please enable JavaScript to view the comments powered by Disqus. comments powered by

Производство проволоки методом волочения. Описание процесса

Процесс волочения проволоки из катанки – это один из самых экономичных способов производства. Изготовление проволоки нужного диаметра по такой технологии происходит при постепенном, однократном или многократном, протягивании металлической заготовки через одно или несколько специальных устройств, называемых волоками, и последующей передачей готовой продукции на волочильный барабан.

Процесс травления катанки осуществляют в 2,5% растворе серной кислоты. Этим обеспечивается высокая скорость травления и практически полное исключение нежелательных процессов разъедания поверхности и возникновения водородной хрупкости металла. В емкость для травления заготовки добавляют специальный пенообразователь, предотвращающий испарение серной кислоты в окружающее пространство.

Основным рабочим инструментом при волочении проволоки из заготовки является волока, которая представляет собой изготовленное из твердосплавного материала механическое устройство с входным конусообразным отверстием для катанки определенного диаметра. Механический процесс волочения проволоки может быть однократным или многократным. При однократном – катанку протягивают только через одну волоку и сразу сматывают на волочильный барабан. При многократном волочении готовую проволоку получают последовательной протяжкой заготовки сразу через несколько волок. Процесс многократного волочения имеет большое преимущество по сравнению с однократным процессом, т. к. здесь все операции выполняются при полном соблюдении требуемых по техпроцессу условий и обеспечивается высокая производительность производства.

При многократном волочении готовую проволоку получают последовательной протяжкой заготовки сразу через несколько волок. Процесс многократного волочения имеет большое преимущество по сравнению с однократным процессом, т. к. здесь все операции выполняются при полном соблюдении требуемых по техпроцессу условий и обеспечивается высокая производительность производства.

Вязальная проволока находит самое широкое применение во всех отраслях народного хозяйства и в быту. Ее используют для изготовления гвоздильной продукции, сеток, увязки, армирования и во многих других случаях.

Товары каталога:

Please enable JavaScript to view the comments powered by Disqus. comments powered by

Технологический процесс изготовления проволоки из цветных металлов и сплавов :: Технология металлов

- ОБЩИЕ СВЕДЕНИЯ

Качество изделия и экономические показатели производства проволоки зависят от технического уровня процесса. Важным условием снижения трудовых затрат в производстве проволоки является сокращение циклов. Это достигают путем волочения проволоки с максимально возможными суммарными обжатиями (табл. 1).

Таблица 1

Допустимые суммарные обжатия

Сплав или металл | Максимальное суммарное обжатие, % | Сплав или металл | Максимальное суммарное обжатие, % |

Медь M1 | 99,9 | Константан | 99 |

Л80 | 95—99 | Никель | 99 |

Л62 | 80—96 | Алюмель | 80-90 |

ЛС 59-1 | 40—50 | Хромель | 80—90 |

БрБ-2 | 35-85 | Монель-металл | 80-95 |

БрКМцЗ-1 | 80—90 | Алюминий | 99,9 |

БрОЦ4-3

| 80—99 | Цинк | 99,9 |

Манганин

| 99 | Титан (ВТ1) | 45-60 |

Они зависят главным образом от пластичности металла и диаметра обрабатываемой проволоки. Чем меньше диаметр, тем больше допустимое суммарное обжатие. Например, при волочении проволоки бериллиевой бронзы из катанки 7,2 мм в начале процесса до размера 4,5 мм допускаются обжатия между отжигами, равные 30—40%, а из заготовки диаметром 1,0—0,5 мм волочение ведется с суммарным обжатием 75—85%.

Чем меньше диаметр, тем больше допустимое суммарное обжатие. Например, при волочении проволоки бериллиевой бронзы из катанки 7,2 мм в начале процесса до размера 4,5 мм допускаются обжатия между отжигами, равные 30—40%, а из заготовки диаметром 1,0—0,5 мм волочение ведется с суммарным обжатием 75—85%.

Важным фактором, определяющим технологию производства проволоки, является заготовка и способ ее получения. От диаметра заготовки, ее качества зависит трудоемкость производства и качество проволоки.

2. ЗАГОТОВКА ДЛЯ ПРОВОЛОКИ

Заготовку для изготовления проволоки получают следующими способами:

1. Прокаткой слитков на проволочно-прокатном стане до диаметра 6,5—19 мм. Этот способ является наиболее производительным и широко используется для получения заготовки из меди, медных сплавов, алюминия, никеля, никелевых и медно-никелевых сплавов, латуней (Л62, Л68, ЛА85-0,5), цинка, бронз (ОЦ4-3, КМЦ-3-1, ББ2), титана и титановых сплавов.

2. Горячим прессованием на гидравлических прессах. Этим способом можно получить заготовку диаметром 5,5—20 мм и выше с высоким качеством поверхности. Однако этот метод менее производителен, чем прокатка, и связан с получением значительных геометрических отходов — от 10 до 25%. В то же время при прокатке эти отходы составляют 2—4%. Прессованием получают заготовку из сплавов, сортовая прокатка которых затруднена, например латуни ЛС59-1, ЛС63-3 и др., а также при необходимости получения проволоки с высоким качеством поверхности и сложным профилем.

Этим способом можно получить заготовку диаметром 5,5—20 мм и выше с высоким качеством поверхности. Однако этот метод менее производителен, чем прокатка, и связан с получением значительных геометрических отходов — от 10 до 25%. В то же время при прокатке эти отходы составляют 2—4%. Прессованием получают заготовку из сплавов, сортовая прокатка которых затруднена, например латуни ЛС59-1, ЛС63-3 и др., а также при необходимости получения проволоки с высоким качеством поверхности и сложным профилем.

3. Разрезкой холоднокатаных дисков по спирали специальными ножницами на прямоугольную заготовку (например, размером 6×8 мм). Этот способ применяется для сплавов, не выдерживающих горячей деформации. К таким сплавам относится фосфористая бронза.

4. Металлокерамическим способом — путем спекания порошков в длинные прямоугольные заготовки и последующей ковки их на ротационно-ковочных машинах. Этот способ применяется для тугоплавких металлов (молибден, вольфрам и др.).

3. ИЗГОТОВЛЕНИЕ ПРОВОЛОКИ ИЗ МЕДИ

ИЗГОТОВЛЕНИЕ ПРОВОЛОКИ ИЗ МЕДИ

Заготовкой для волочения медной проволоки служит катанка диаметром 7,2—19 мм или прямоугольного сечения. Для изготовления проволоки сложного профиля применяется прессованная заготовка соответствующего профиля. Заготовку травят в 8—12%-ном водном растворе серной кислоты, подогретом до 40—50 °С. Волочение катанки диаметром 7,2 мм, предварительно сваренной встык, производят на машинах со скольжением типа ВМ-13 на размер 1,79—1,5 мм. Для смазки и охлаждения применяется мыльно-масляная эмульсия. Далее волочение ведут на 22-кратной машине на размер 0,38—0,2 мм, скорость волочения до 18 м/сек. Затем волочение на 18-кратных машинах на диаметры 0,15—0,05 мм. На последнем переделе волочения применяют алмазные волоки. Угол рабочего конуса волок 16—18°.

Проволоку диаметром 0,15—0,05 мм изготавливают без промежуточного отжига. При необходимости проводится безокислительный отжиг, как правило, на готовых размерах в конвейерных электропечах с водяным затвором или в шахтных электропечах без доступа воздуха.

На некоторых заводах кабельной промышленности эксплуатируются волочильные машины с совмещенным отжигом медной проволоки. Применение таких машин позволяет снизить трудоемкость изготовления проволоки и повысить степень автоматизации производства. В настоящее время работают над улучшением качества отжига проволоки на этих машинах.

4. ИЗГОТОВЛЕНИЕ ПРОВОЛОКИ ИЗ АЛЮМИНИЯ

Алюминиевую проволоку изготавливают из катаной заготовки диаметром 7—19 мм. При горячей прокатке алюминий покрывается очень тонким слоем окислов, влияние которого на процесс волочения незначителен, поэтому горячекатаную заготовку обычно не травят. Но при длительном хранении на металле образуется слой окислов, который рекомендуется стравливать. В этом случае производят травление в водном растворе, содержащем 8—12% H2SO4 .

Изготовление алюминиевой проволоки средних и тонких размеров проводится по следующей схеме.

Волочение катанки диаметром 7,2 мм на 1,8 мм осуществляется на многократных машинах без скольжения типа ВМА-10/450. Далее волочение на размер 0,47—0,59 мм проводится на 15 волочильных машинах со скольжением; скорость волочения до 18 м/сек.

Далее волочение на размер 0,47—0,59 мм проводится на 15 волочильных машинах со скольжением; скорость волочения до 18 м/сек.

На машинах без скольжения применяется густая смазка, на машинах со скольжением — мыльно-масляная эмульсия.

При многократном волочении алюминиевой проволоки в целях снижения обрывности принимают величину вытяжек на 5% ниже, чем для меди. Волоки применяются с углом рабочего конуса, равным 24—26°.

5. ИЗГОТОВЛЕНИЕ ПРОВОЛОКИ ИЗ ЦИНКА

Цинковая проволока изготавливается из цинка марок ЦО и Ц1. Заготовкой для волочения служит катанка диаметром 7,2 мм, ее протягивают на размер 3,7 мм на 6-кратной машине со скольжением типа 6/480. Смазкой служит мыльно-масляная эмульсия, приготовленная из пасты Ц4 с добавкой серного цвета. Далее волочение на машинах со скольжением типа 8/250, 10/250 с диаметра 3,7 мм на готовые размеры 1,5—2 мм. Смазка та же, что и для предыдущего передела волочения. При волочении цинковой проволоки особое внимание должно уделяться подготовке смазки и волок. Для снижения усилий на преодоление трения рекомендуется уменьшить площадь контактирования проволоки в очаге деформации, для чего угол рабочего конуса волоки увеличивают до 24—26°, а длину рабочего пояска уменьшают до 0,3 диаметра готовой проволоки.

Для снижения усилий на преодоление трения рекомендуется уменьшить площадь контактирования проволоки в очаге деформации, для чего угол рабочего конуса волоки увеличивают до 24—26°, а длину рабочего пояска уменьшают до 0,3 диаметра готовой проволоки.

Цинковую катанку обычно не подвергают травлению, так как тонкий слой окислов, покрывающий ее, не оказывает влияния на процесс волочения.

6. ИЗГОТОВЛЕНИЕ ПРОВОЛОКИ ИЗ ТИТАНА

Заготовкой для волочения проволоки из титана служит катанка диаметром 8 мм. Волочение ведут на однократных или многократных машинах без скольжения в твердосплавные металлокерамические волоки. Для смазки применяют сухой порошкообразный графит. Скорость волочения от 20 до 50 м/мин. Допустимые суммарные обжатия при волочении проволоки из титана марки ВТ1 — от 45 до 60%. После такой деформации проводится отжиг в электропечах при температуре 620—640°С, выдержка при данной температуре 20 мин.

Отожженные бухты проволоки погружают в соляноизвестковый раствор следующего состава: 100—150г/л гашеной извести (СаО) и 80—100 г/л поваренной соли (NaCl). Температура раствора 80—90 °С. После обработки в растворе бухты просушивают в токе теплого воздуха. Полученный на поверхности проволоки известковый слой способствует лучшему захвату сухого порошкообразного графита.

Температура раствора 80—90 °С. После обработки в растворе бухты просушивают в токе теплого воздуха. Полученный на поверхности проволоки известковый слой способствует лучшему захвату сухого порошкообразного графита.

Готовую проволоку травят для снятия альфированного слоя. После травления проволоку подвергают вакуумному отжигу для повышения пластичности и снижения содержания водорода. Температура отжига 750— 800 °С, время выдержки 4—6 ч, охлаждение в печи до 250 °С. В печи поддерживается вакуум от 13,3 до 6,65 мн/м2 (от 1 · 10-4 до 5 10-5 мм рт. ст.).

По указанной технологии изготавливается проволока из титана марки BT1 диаметром от 1,2 до 7 мм. Волочение ведут в твердосплавные металлокерамические волоки с углом рабочего конуса 8—10°.

Проволоку из титановых сплавов изготавливают по этой же технологии, но с большим количеством промежуточных отжигов, так как допустимое суммарное обжатие при обработке сплавов снижается до 30—40%.

7. ИЗГОТОВЛЕНИЕ ПРОВОЛОКИ ИЗ НИКЕЛЯ И ЕГО СПЛАВОВ

ИЗГОТОВЛЕНИЕ ПРОВОЛОКИ ИЗ НИКЕЛЯ И ЕГО СПЛАВОВ

Проволоку из никеля и его сплавов изготавливают из катаной заготовки. Поверхность катанки из никелевых сплавов и заготовка после отжига имеют весьма плотную окисную пленку, препятствующую процессу волочения, поэтому в производстве проволоки особое внимание уделяется подготовке поверхности. С этой целью применяется комбинированное щелочно-кислотное и кислотно-солевое травление, известково-солевое покрытие поверхности заготовки .

Волочение проволоки из никелевых и медно-никелевых сплавов, обладающих высокой твердостью и прочностью, связано с повышенным износом волок, поэтому в процессе производства этой проволоки вопросу стойкости волок также уделяется большое внимание. С этой целью повышается качество подготовки поверхности металла, подготовки волок и смазки, внедряется волочение проволоки в условиях жидкостного трения. В настоящее время волочение проволоки из никеля, кремнистого никеля, никеля марганцовистого, константана, хромеля на многократных машинах без скольжения ведется в так называемые сборные волоки , создающие условия жидкостного трения.

Проволоку из никеля и его сплавов отжигают в электропечах шахтного типа без доступа воздуха, а также в протяжных электропечах. Для получения светлой поверхности рекомендуется вести отжиг в среде генераторного газа, диссоциированного и неполностью сожженного аммиака, содержащего 5% водорода, или в чистом осушенном водороде. Отжиг термоэлектродной проволоки на готовых размерах ведется в окислительной среде для получения надежной окисной пленки, которая в значительной мере определяет свойства проволоки (стабильность т. э. д. с).

8. ИЗГОТОВЛЕНИЕ ПРОВОЛОКИ ИЗ ВОЛЬФРАМА

Заготовкой для вольфрамовой проволоки служат вольфрамовые штабики квадратного сечения 15X 15 мм, длиной около 0,5 м, полученные металлокерамическим способом.

Перед волочением штабики проковывают на ротационно-ковочных машинах на диаметр 2,5—3,0 мм. Кованую заготовку протягивают на диаметр 1 мм на цепных волочильных станах длиной до 30 м. Волочение горячее, для чего стан оборудован газовой печью. Перед задачей в волоку конец прутка заостряют путем нагрева до вишнево-красного цвета и погружения в коробку с сухим азотнокислым калием или натрием. Под действием высокой температуры соль растворяется и равномерно растворяет концы вольфрамовых прутков на длине 100—120 мм. Следует избегать попадания азотнокислого калия или натрия в канал волоки во избежание его порчи. После заострения с конца прутка смывают остатки азотнокислого калия или натрия водой и смазывают его коллоидно-графитовым препаратом марки B-1. Заостренный конец нагревают в печи и затягивают в волоку на длину до 200 мм. Затем конец прутка прогревают вместе с волокой, быстро устанавливают в волокодержатель и протягивают.

Перед задачей в волоку конец прутка заостряют путем нагрева до вишнево-красного цвета и погружения в коробку с сухим азотнокислым калием или натрием. Под действием высокой температуры соль растворяется и равномерно растворяет концы вольфрамовых прутков на длине 100—120 мм. Следует избегать попадания азотнокислого калия или натрия в канал волоки во избежание его порчи. После заострения с конца прутка смывают остатки азотнокислого калия или натрия водой и смазывают его коллоидно-графитовым препаратом марки B-1. Заостренный конец нагревают в печи и затягивают в волоку на длину до 200 мм. Затем конец прутка прогревают вместе с волокой, быстро устанавливают в волокодержатель и протягивают.

Волочение ведется на скорости 0,1—0,15 м/сек. Волоки твердосплавные с углом рабочего конуса 8—10 град. Перед волочением волоку нагревают до температуры 500 °С, а проволоку до 1000—850 °С в зависимости от диаметра (с уменьшением диаметра снижается температура).

Таким образом процесс повторяют 7—8 раз до диаметра 1 мм, после чего проволоку сворачивают в моток.

Далее волочение на размер 0,5—0,55 ведут на однократных волочильных машинах в 6 протяжек. С фигурки проволока проходит через смазочную коробку с коллоидно-графитовым препаратом марки В-1, разбавленным дистиллированной водой в соотношении 1:1, попадает в газовую печь, где нагревается до температуры 800—750 °С, протягивается в победитовую волоку со скоростью 0,16—0,20 м/сек и принимается на барабан диаметром 500 мм.

Волочение на более тонкие размеры проводится по этой же схеме с приемом проволоки на барабаны диаметром 200 мм или на катушки. Скорость волочения до 0,3—0,4 м/сек. Для смазки применяют препарат марки В-1, разбавленный дистиллированной водой в соотношении 1 : 2. Волочение проволоки диаметром 0,34—0,32 мм и ниже ведется в алмазные волоки типа Т, которые нагревают перед волочением до 400 °С.

9. ИЗГОТОВЛЕНИЕ ПРОВОЛОКИ ИЗ БЛАГОРОДНЫХ И РЕДКИХ МЕТАЛЛОВ

Для изготовления проволоки из серебра применяют катаную или прессованную заготовку диаметром 7—8 мм. Волочение заготовки ведут без промежуточного отжига до размера 0,26 мм по следующей схеме. До диаметра 3—3,5 мм применяют однократное волочение. В качестве смазки используют хозяйственное мыло. Волочение на этом переделе можно вести на многократных волочильных машинах со скольжением типа ВМ-13 или СМВ-П-9. Волочение до размера 1,2 мм ведут на 15-кратной машине со скольжением типа 15/250, затем на машине типа 22/200 до диаметра 0,26 мм. На этом размере проводится отжиг в камерной электропечи при температуре 250 °С, выдержка 30 мин.

Волочение заготовки ведут без промежуточного отжига до размера 0,26 мм по следующей схеме. До диаметра 3—3,5 мм применяют однократное волочение. В качестве смазки используют хозяйственное мыло. Волочение на этом переделе можно вести на многократных волочильных машинах со скольжением типа ВМ-13 или СМВ-П-9. Волочение до размера 1,2 мм ведут на 15-кратной машине со скольжением типа 15/250, затем на машине типа 22/200 до диаметра 0,26 мм. На этом размере проводится отжиг в камерной электропечи при температуре 250 °С, выдержка 30 мин.

Дальнейшее волочение на тончайшие размеры до 0,02 мм проводится на 18 волочильных машинах со скольжением без промежуточного отжига. На машинах со скольжением смазкой служит мыльная эмульсия. Волоки твердосплавные металлокерамические с углом рабочего конуса 16—18 град. Для тончайшего волочения применяют алмазные волоки типа М.

В процессе обработки серебряной проволоки заготовка и промежуточные размеры после отжига травлению не подвергаются. Особое внимание уделяется чистоте рабочего места, качеству поверхности проволоки, подготовке производства с целью исключения обрывности и потерь металла.

Для получения проволоки тончайших диаметров (до 0,001 мм) из золота, платины и сплавов благородных металлов применяют волочение в медной рубашке, для чего пруток из благородных металлов или сплавов диаметром до 2 мм закладывают в .медную трубку диаметром 10 мм и с толщиной стенки 4 мм. Такую биметаллическую заготовку подвергают волочению до расчетного размера.

Так, для получения платиновой проволоки диаметром 0,01 мм волочение биметаллической заготовки ведут до диаметра 0,05 мм, для получения диаметра 0,005 мм — волочение до 0,025 мм, для диаметра 0,004 мм — волочение до 0,02 мм и т. д. Перед применением проволоки из благородных металлов с нее стравливают верхний слой металла (медную рубашку) раствором азотной кислоты в дистиллированной воде в соотношении 1:1.

Проволоку из бериллия и его сплавов диаметром от 1 до 0,12 мм производят волочением при температурах 420—450 °С. Обжатие за проход составляет 25%. В качестве смазки используют коллоидный графит в масле, а также смесь графита с дисульфидом молибдена. После каждого третьего прохода проволоку подвергают промежуточному отжигу при 800 °С в течение 6 ч 30 мин. Очистку поверхности проволоки производят ультразвуковым методом, так как травление снижает ее механические свойства.

10. ИЗГОТОВЛЕНИЕ ПРОВОЛОКИ ИЗ ЛАТУНЕЙ

Пластичность латуней ниже пластичности меди, поэтому в процессе обработки они быстрее нагартовываются и требуются промежуточные отжиги. По пластичности латуни можно условно разделить на три группы: 1) пластичные латуни, содержащие выше 78—80% меди. К ним относятся латуни Л80, ЛА85-0,5, Л90 и др.; 2) латуни средней пластичности, содержащие 60—70% меди. К ним можно отнести Л62, Л68; 3) латуни низкой пластичности. К ним относятся латуни марок ЛС59-1, ЛО60-1.

Изготовление проволоки толстых и средних размеров из латуней первой группы можно вести без промежуточного отжига; тонких размеров—с одним промежуточным отжигом и тончайших—с двумя отжигами.

Из латуней второй группы изготовление проволоки толстых размеров ведется без промежуточных отжигов; средних размеров— с одним и двумя промежуточными отжигами; тонких размеров — с тремя отжигами и тончайших — с четырьмя промежуточными отжигами.

Проволока из латуней третьей группы диаметром выше 5 мм производится из прессованной заготовки соответствующего диаметра без промежуточных отжигов. Проволоку диаметром ниже 5 мм изготовляют с промежуточными отжигами через каждые 30—40% обжатия.

С улучшением технологии подготовки поверхности металла перед волочением, повышением качества волочильного инструмента и смазки, а также улучшением качества заготовки суммарные обжатия при волочении латунной проволоки могут быть повышены и, следовательно, сокращено количество промежуточных отжигов.

В связи с большой градацией латунной проволоки по механическим свойствам термическая обработка в технологическом процессе ряда марок латунной проволоки (Л62, Л68 и др.) имеет важное значение, определяющее качество проволоки (механические свойства) и условия ее дальнейшей обработки. В процессе производства латунной проволоки особое внимание должно уделяться отжигу, с точки зрения его равномерности, и подготовке поверхности проволоки после отжига для дальнейшей обработки. Многократное волочение латунной проволоки средних и тонких диаметров ведется с частными обжатиями 17—18%. Желательно работать на меньших обжатиях, если позволяет машина.

Травление заготовки проволоки и промежуточных размеров после отжига проводится в 5—15%-ном водном растворе серной кислоты. Удовлетворительное качество травления латунной проволоки получается при условии погружения ее в раствор на приспособлении, обеспечивающем равномерное травление каждой бухты .

Для получения светлой поверхности проволоки после отжига в отдельных случая проводится травление в растворе, содержащем 2 ч. серной кислоты, 1 ч. азотной кислоты и 6 ч. воды с последующим пассивированием в водном растворе, содержащем 150 г/л хромпика и 400—450 г/л серной кислоты. После пассивирования производится нейтрализация в щелочном растворе. Латунная проволока отжигается в шахтных электропечах без доступа воздуха и в протяжных электропечах.

Наиболее равномерный отжиг получается в протяжных электропечах, а также в шахтных электропечах с принудительной циркуляцией воздуха. Хорошие результаты по равномерности отжига проволоки Л62 получены в шахтных электропечах колодцевого типа, оборудованных автоматическим регулированием температур по зонам с учетом тепловой инерции печи. При этом достигнуты узкие пределы механических свойств проволоки в одной партии: предел прочности от 400 до 460 Мн/м2 (40— 46 кгс/мм2), а в одном мотке колебания не превышают 30 Мн/м2 (3 кгс/мм2) (проволока была изготовлена из латуни марки Л62 с содержанием меди 62—63%).

Для волочения латунной проволоки применяют твердосплавные металлокерамические волоки с углом рабочего конуса 14— 18 град. Проволоку диаметром ниже 0,2 мм протягивают в алмазные волоки типа П.

Источник:

Хаяк Г.С. Волочение проволоки из цветных металлов и сплавов,Металлургия, 1967.

Завод по производству проволоки — ООО «ПТО «Волна»

ООО «Производственно-торговое объединение «ВолНа» организовано в 2013 году. Был сформирован коллектив профессионалов с профильным образованием и многолетним опытом, запущено производство и оснащен склад для хранения более 1000 т проволоки различного назначения и применения.

Как создается товар

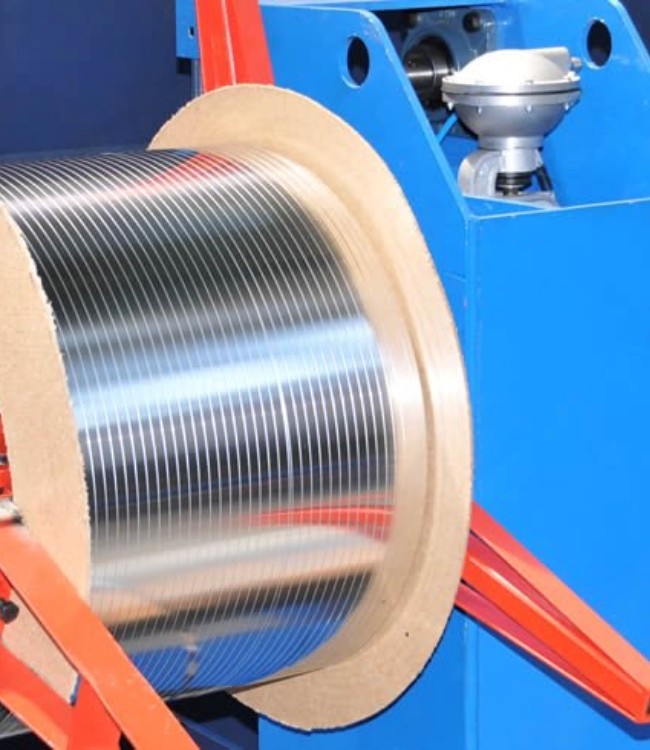

Завод по производству проволоки выпускает изделия из стойкой к коррозии, жаропрочной высоколегированной стали на современном оборудовании для волочения и рядной намотки на катушки. Изготовление проволоки ведется в строгом соответствии ГОСТ 2246-70. Продукция поставляется в соответствующей диаметру упаковке:

- в присадочных прутках;

- на катушках по 17 и 25 кг;

- в мотках;

- на пластиковых еврокассетах по 1, 5 или 17 кг.

Изготовление проволоки идет с учетом требований клиента. Чтобы получить необходимый вид продукции, ее цели нужно оговаривать при заказе. По назначению проволока делится на 2 категории:

- для электродов;

- для сварки.

При этом поверхность легированного и низкоуглеродистого изделия может быть омедненной или неомедненной. Необходимость того или иного варианта следует также согласовать заранее.

Проволока производства ООО «ПТО «ВолНа» проходит контроль на соответствие химического состава и механических свойств требованиям ГОСТ и согласованным ТУ в лаборатории предприятия.

Предназначение изделий

Изготовление проволоки в столь широком разнообразии способно удовлетворить и малые, и крупные предприятия: химическую промышленность, машиностроение, энергетику, пищепром и т.д.

В процессе становления наш завод по производству проволоки расширил ассортимент товаров. Дополнительно мы выпускаем и поставляем мерные сварочные прутки (тиги) TIG и порошковые ферросплавы.

ПТО «ВолНа» по объемам и ассортименту производимых материалов входит в лидирующую группу на рынке порошковых ферросплавов и проволок России. Мы предлагаем удобные условия сотрудничества и реализуем все категории продукции по приемлемым ценам. Они не фиксированы, а зависят от марки, которую вы предпочтете закупить, и объема партии товара. Отгрузка – со склада из Подольского района, посёлка МИС (Машинно- Испытательная станция)

. Поставка сопровождается полным перечнем сертификатов и необходимой документации.

Обращайтесь по телефонам или электронной почте, чтобы обсудить детали, получить расчет стоимости и сделать заказ.

Производство проволоки вязальной

Производство проволоки вязальной является приоритетным направлением производственной деятельности нашей компании. Производство организовано на современном немецком оборудовании и включает ряд последовательных операций: термообработка, волочение и другие, при осуществлении которых происходит уменьшение сечения заготовки и достигаются необходимые свойства проволоки.

Вязальная проволока изготавливается на специальных волочильных станах путем многократного протягивания катаных стальных заготовок через отверстия волоки. В результате заготовка деформируется, ее поперечное сечение уменьшается, а длина увеличивается. Именно так происходит превращение куска металла в проволоку.

Качество изделия и экономические показатели производства вязальной проволоки зависят от технического уровня процесса. Это достигается путем волочения проволоки с максимально возможными суммарными обжатиями. Станочное оснащение нашей компании обеспечивает это.

При производстве вязальной проволоки необходима ее термическая обработка (отжиг). Отжиг проволоки — это процесс, который заключается в управляемом нагреве и охлаждении проволоки в специальных печах для восстановления кристаллической структуры металла, измененной предыдущими операциями обработки.

Процесс отжига заключается в нагревании металла до строго определенной температуры, выдерживании металла при этой температуре в течение определенного времени и в последующем охлаждении. При производстве вязальной проволоки термическая обработка имеет большое значение, потому что разрушает внутренние напряжения, вызванные механической обработкой, изменяет кристаллическую структуру, провоцируя рекристаллизацию и образование новых зерен. В процессе нагрева атомы металла используют тепловую энергию для образования связей между новыми кристаллами.

Вязальная проволока используется практически во всех отраслях промышленности, в строительстве, коммунальном хозяйстве и в быту. В частности, применяется для:

- увязки арматуры

- закрепления сеток в ходе армирования теплоизоляции;

- монтажа кабелей любого типа;

- устройства растяжек между столбами;

- монтажа ограждений и заборов;

- производства скоб и скрепок;

- увязки бревен и пр.

Сортамент поставляемой нашей компанией вязальной проволоки представлен здесь.

Производство и применение проволоки

Длинномерное металлическое изделие, форма которого представляет собой своеобразную нить и месть проволока.

Применяется проволока в виде полуфабриката для производства сеток, электропроводов, пружин, тросов, электродов и другого.

Как правило, сечение проволоки имеет округлую форму, диаметр проволоки различен, он может составлять, как несколько сантиметров, так и доли миллиметра.

Проволока производится из разнообразных металлов и сплавов на их основе в зависимости от будущего её применения.

Наиболее часто для производства проволоки используются следующие металлы: сталь, титан, никель, цинк, алюминий, медь, а так же их сплавы.

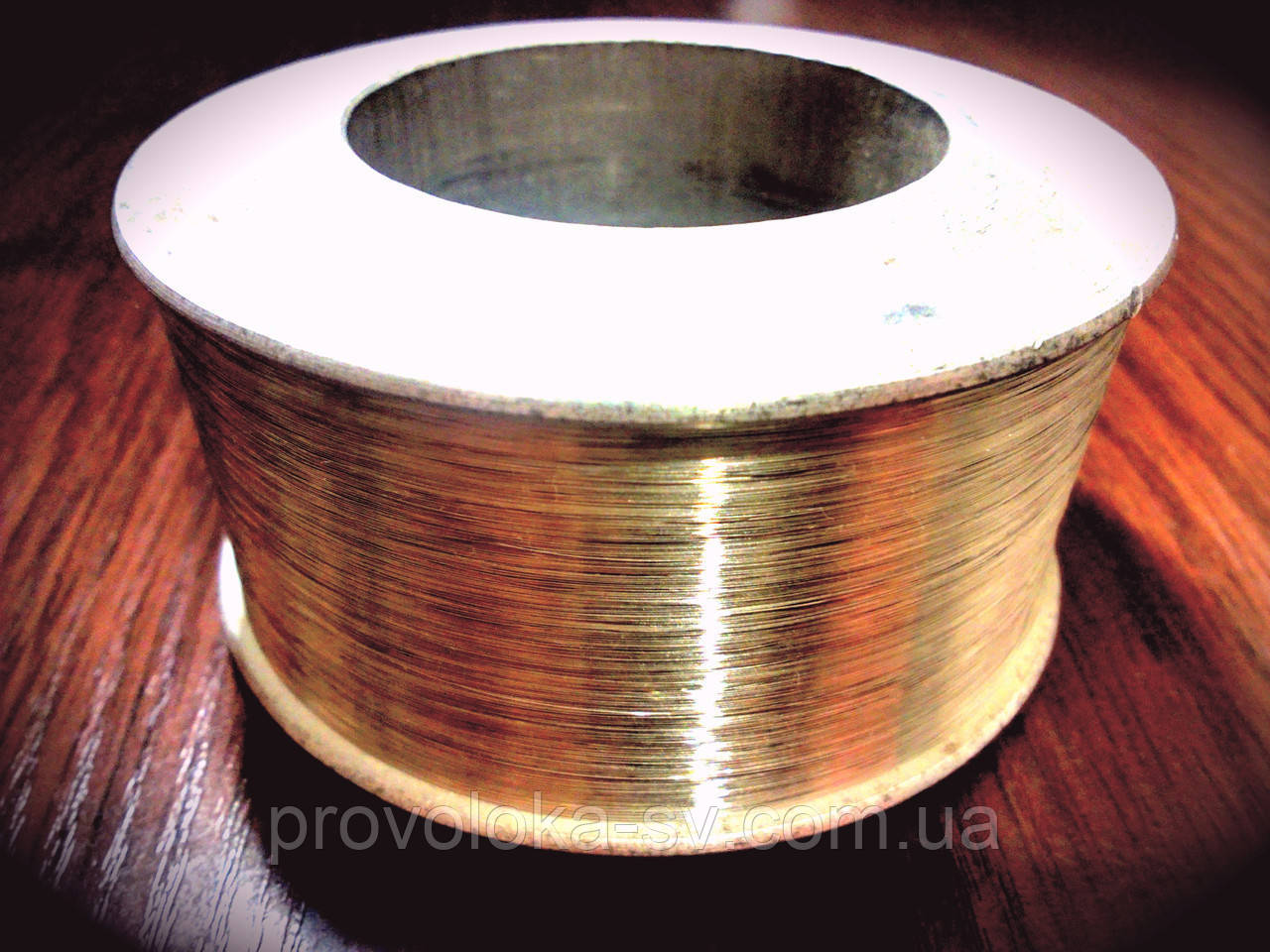

Хранение проволоки, как и её продажа, производится в бухтах и мотках.

Производство проволоки

Довольно упрощённо и схематично производство проволоки выглядит следующим образом.

Металлические бруски с тем или иным металлом (в зависимости от вида проволоки) нагревают, после чего пропускать через рольганги (колеса) которые проталкивают этот уже размягчённый металл через специальные длинные и узкие отверстия, после чего он отсуживается, и он благополучно наматывается на катушку, где и хранится.

Для того чтобы полученная проволока не была особо ломкой, производят закалку проволоки, что делает её более крепкой и не так подверженной излому.

Раньше весь процесс производства проволоки проходил вручную и толщина проволоки, главным образом зависела от силы рабочего.

Естественно, что сейчас весь процесс производства проволоки автоматизирован.

Зачастую сырьём для изготовления проволоки является вторично переработанный метал, который заново перерабатывается и пускается в дело.

Наиболее популярным видом проволоки на данный момент является стальная проволока из углеродистой стали.

В то же время достаточно интересна и медная луженая проволока, которая по своим характеристикам находит для себя своих приверженцев.

Читайте так же:

Конструкционные стали

Внешняя изоляцияя металлиеских труб, общая информация

Процесс производства медной проволоки | by Grauer Weil

Медные кабели и провода широко используются в индустрии электронных носителей. Вы когда-нибудь задумывались, как производятся медные провода? Медь — это металл, который в основном используется для изготовления медных проводов. Для производства медных проводов необходимо пройти много этапов. На всех этапах производства медных проводов необходимо убедиться, что качество сформированного таким образом медного провода соответствует международным стандартам рынка.

Дробление, добыча и измельчение меди

Металлическая медь измельчается и добывается в самом начале производства медной проволоки.Следующий шаг включает шлифование металла на больших станках, чтобы его можно было превратить в металл. Далее из него удаляют расточительный материал и извлекают медь.

Превращение в медный катод

В превращении меди в медный катод вовлечены различные процессы. Оксидные руды выщелачивают слабокислым раствором с образованием раствора сульфата меди. Затем выполняется электролитическое извлечение, а затем переработанная медь плавится и принимает другую форму.После процесса электролитического извлечения и плавки чистые ионы меди заставляют электронно перемещаться между анодами. Образованные таким образом катоды превращаются в проволоку.

Чертеж

Из меди тянутся проволока разного калибра. Во время этого процесса размер меди уменьшается за счет использования различных красителей. Смазочные материалы для волочения медной проволоки используются для увеличения срока службы красителей и химикатов, используемых в процессе. Покупайте высококачественные смазочные материалы для волочения медной проволоки от лучших производителей химической продукции в Индии, чтобы сделать процесс волочения проволоки эффективным.После волочения медной проволоки проволока становится очень тонкой и податливой.

Процесс отжига

После волочения медную проволоку помещают в электрическую печь, чтобы она стала мягкой. Температура печи повышается до 1000 градусов по Фаренгейту. Этот шаг выполняется в воде, чтобы можно было остановить окисление. Вода не только очищает проволоку, но и охлаждает ее во время процесса. Этот процесс делается для того, чтобы медная проволока стала мягкой.

Процесс связывания

После процесса отжига медные провода разных размеров скручиваются или скручиваются вместе.Эти провода затем проходят через процесс соприкосновения, чтобы улучшить качество обработки проводов.

Процесс лужения

В процессе горячего погружения происходит травление, затем покрытие наносится и наматывается на бобины. Затем производится гальваника путем погружения проволоки в химическую ванну, а затем нанесение покрытия в присутствии электрического тока.

Скручивание и плетение проводов

Следующий процесс включает скручивание и плетение проводов. Некоторые операторы привыкли выполнять этот процесс легко и эффективно.

Процесс прокладки кабелей и оболочки

В этом процессе различные медные провода объединяются и покрываются оболочкой в одном кабеле или оболочке.

После того, как провода смонтированы, они используются для различных целей. Они используются в различных отраслях промышленности и для различных целей. Выбирайте лучших производителей медной проволоки и покупайте качественную медную проволоку для промышленных целей.

Производственная линия по производству электрических проводов

Выберите из лучших сортов.Линия по производству электрических проводов на Alibaba.com, которые эффективны, обладают высокой емкостью и надежны как по производительности, так и по качеству. Эти продукты чрезвычайно прочны и идеально подходят для производств, связанных с кабелями, оптическими волокнами и т. Д. Уникальные наборы. Линия по производству электропроводов Предлагаемая на сайте линия отличается высоким качеством и является абсолютно энергоэффективным оборудованием для коммерческого использования. Ведущий. Линия по производству электрических проводов поставщиков и оптовых продавцов на сайте предлагают эти невероятные продукты по самым конкурентоспособным ценам и по справедливым ценам.Великолепное качество. Линия по производству электрических проводов на месте изготовлена из прочных и прочных материалов, которые отличаются большей надежностью, долговечностью и эффективностью. Эти фантастические наборы. Линия по производству электрических проводов оснащена передовыми функциями и модернизированными технологиями, которые обеспечивают более быстрое производство и стабильную производительность на оптимальном уровне. Эти машины управляются с помощью ПЛК и сенсорных панелей, что исключает ручной труд.Высокоскоростные экструдеры, мощные двигатели и многое другое - это одни из самых продвинутых наборов функций, доступных с ними. Линия по производству электропроводов .

Alibaba.com предлагает обширные коллекции. Линия для производства электрических проводов доступна в различных моделях, характеристиках, размерах, формах и других аспектах в зависимости от ваших требований. Эти машины доступны в полностью автоматическом и полуавтоматическом режимах для более простых и удобных операций. Файл.Линия по производству электрических проводов на объекте используется для множества процессов, таких как экструзия, скручивание, намотка, снятие изоляции и другие процессы, связанные с кабелями. Эти. Линия по производству электрических проводов также оснащена устройствами контроля температуры, водяного и распылительного охлаждения, а также другими функциями индивидуальной настройки.

Изучите широкий ассортимент. Линия по производству электрических проводов на Alibaba.com, чтобы покупать эти продукты в рамках вашего бюджета и требований.Вы можете полностью настроить машину в соответствии с вашими требованиями, и они также имеют сертификаты ISO, CE. Когда вы заказываете их оптом, вы получаете их как OEM-заказы с единовременными скидками.

Проволока | Britannica

Проволока , резьба или тонкий стержень, обычно очень гибкие и круглые в поперечном сечении, сделанные из различных металлов и сплавов, включая железо, сталь, латунь, бронзу, медь, алюминий, цинк, золото, серебро и платину. Все используемые процессы в основном одинаковы.

Первое известное письмо, касающееся проволоки и ее изготовления, появляется в Библии (Исход 39: 3): «И золотой лист был выкован и разрезан на нити. . . . » Круглую проволоку, вероятно, делали путем разрезания пластин на узкие полосы, которые затем забивались молотком и шлифовали. Эти провода были очень короткими, и для получения значительной длины необходимо было припаять или забить несколько кусков встык.

В течение нескольких столетий проволока протягивалась через металлические матрицы вручную на короткие отрезки.Вытягиваемый участок забивали молотком до такой степени, чтобы его можно было протолкнуть через отверстие в матрице. Машинист схватил его руками или щипцами и протянул через матрицу, причем степень уменьшения ограничивалась силой самосвала. Для увеличения его силы использовались различные средства, такие как посадка его в подвесной стул, чтобы, упираясь ногами в конструкцию, удерживающую штамп, он мог тянуть руками и толкать ногами. Проволоку большего размера приходилось изготавливать молотком или катанием, или обоими способами.

В 19 веке потребность в больших тоннах и большой длине стальной и медной проволоки стала острой, особенно после изобретения троса, развития телеграфа в 1840-х годах и изобретения телефона и колючей проволоки позже в век. Этим требованиям удовлетворяли бессемеровские и мартеновские сталеплавильные процессы, а также новое оборудование и методы прокатки катанки.

Получите подписку Britannica Premium и получите доступ к эксклюзивному контенту. Подпишитесь сейчасВ настоящее время проволоку вытягивают из горячекатаного стального профиля, называемого катанкой.(Стержни из некоторых более мягких металлов могут быть сформированы путем экструзии или литья вместо прокатки.) Стержни очищают от окалины (оксидов, образующихся на поверхности) путем погружения в разбавленную серную кислоту. В зависимости от материала можно использовать другие кислоты или ванну с расплавом соли, например гидрид натрия, а также механические скейлеры. Для очистки пружинной проволоки иногда используется пескоструйная обработка металлов. После кислотной очистки металл промывают и погружают в раствор для покрытия, такой как эмульсия извести, бура или фосфат, чтобы нейтрализовать оставшуюся кислоту и действовать в качестве смазки при последующих операциях волочения проволоки.

Процесс волочения проволоки состоит из направления стержня, продевания заостренного конца через матрицу и прикрепления конца к блоку волочения, как показано на рисунке. Блок, вращаемый электродвигателем, протягивает смазанный стержень через матрицу, уменьшая его диаметр и увеличивая длину. Для проволоки меньшего диаметра обжатие не может быть выполнено за одну вытяжку, и используется многоблочная машина, состоящая из ряда одноблочных машин, собранных вместе в один блок.

Wire — Official Satisfactory Wiki

Провода — это самый основной продукт из меди, наряду с медными листами. Они обычно используются в инфраструктурах электроснабжения.

Получение []

Ремесло []

Анализ альтернативных рецептов []

Ниже показаны различные способы производства 1 проволоки в секунду или 60 в минуту:

| Рецепт | Медная руда / мин (WP) | Катериевая руда / мин (WP) | Железная руда / мин (WP) | Всего WP | Общая энергия / шт. (МДж) | Площадь (м 2 ) | Дом отсчетов |

|---|---|---|---|---|---|---|---|

| По умолчанию | 12 (4.16) | – | – | 4,16 | 35,67 | 320 | 2,8 |

| Плавкий | 3,2 (1,11) | 4 (3,62) | – | 4,73 | 23,59 (-34%) | 176 (-45%) | 1,05 |

| Утюг | – | – | 17,95 (2,55) | 2,55 | 30.98 (-13%) | 316 (-1%) | 3,18 |

| Катериум | – | 15 (13,59) | – | 13,59 | 25,38 (-29%) | 165 (-48%) | 1,13 |

- Взвешенная точка — это взвешенная скорость потребления, которая рассчитывается по формуле:

(скорость потребления ресурсов / максимальная скорость извлечения) * 10,000. Чем ниже, тем лучше. - Энергия на единицу продукции может использоваться для измерения того, сколько энергии потребляется для всей производственной цепочки.Чем ниже, тем лучше.

- Пространство относится к строительному пространству, исключая пояса и трубы. Чем ниже, тем лучше.

- Среди множества способов производства каждого ингредиента выбирается рецепт с наименьшей WP. Смотрите также:

Использование []

Исследования []

Ремесло []

| Рецепт | Ингредиенты | Building | Продукты | Предпосылки | |||||||||||||||||||||||||||||

|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|

| Высокоскоростная проводка Альтернативный | 2 × Статор 3.75 / мин | 40 × Проволока 75 / мин | Производитель 32 сек | 4 × Автоматическая проводка 7,5 / мин | Уровень 4 — Передовое производство стали Caterium Research — A.I. Limiter Уровень 5 — Промышленное производство | ||||||||||||||||||||||||||||

| 1 × Высокоскоростной разъем 1,875 / мин | |||||||||||||||||||||||||||||||||

| Классический аккумулятор Альтернативный | 6 × 9014 45 сера 7 ×Алюминиевый лист Alclad 52.5 / мин | Производитель 8 сек | 4 × Батарея 30 / мин | Уровень 7 — Авиационная техника | |||||||||||||||||||||||||||||

| 8 × Пластик 60 / мин | Проволока000 | 120003 90 / мин | |||||||||||||||||||||||||||||||

| Маяк | 3 × Железная пластина 22,5 / мин | 1 × Железный стержень 7,5 / мин | Производитель 8 сек × 2 | МаякУровень 1 — Полевые исследования | |||||||||||||||||||||||||||||

| 15 × Провод 112,5 / мин | 2 × Кабель 15 / мин | ||||||||||||||||||||||||||||||||

| Пластина для сжигания биомассы | 15 × Железный стержень | Строительный пистолет | 1 × Горелка для биомассы | Уровень 0 — Обновление ступицы 6 | 9 25000 | ||||||||||||||||||||||||||||

| Кабель | 2 × Провод 60 / мин | Constructor 2 сек × 1 | 1 × Кабель 30 / мин | Tier 0 — HUB Upgrade 2 | 5 × Провод 37.5 / мин | 2 × Остатки тяжелой нефти 15 / мин | НПЗ 8 сек | 9 × Кабель 67,5 / мин | Уровень 5 — Нефтепереработка | ||||||||||||||||||||||||

| Альтернативный | 9 × Проволока 45 / мин | 6 × Резина 30 / мин | Ассемблер 12 сек | 20 × Кабель 100 / мин | —Tier | ||||||||||||||||||||||||||||

| Потолочный светильник | 20 × Кварцевый кристалл | 16 × Провод | Build Gun | 1 × Потолочный светильник 43 | 902 6 ×|||||||||||||||||||||||||||||

| Color Gun | 5 × Железная пластина | 90 270 80 × Мастерская оборудования × 20 | 1 × Color Gun | Flower Petals Research — Color Gun | |||||||||||||||||||||||||||||

| 40 × Проволока 03 | 902 Двойная розетка Mk.1 8 × Проволока | 2 × Железный стержень | Пистолет для сборки | 1 × Розетка с двойной стенкой Mk.1 | Tier Shop 0 — HUB Upgrade 3 9011 Настенные розетки Mk.1 | ||||||||||||||||||||||||||||

| MAM | 5 × Армированная железная пластина | 15 × Кабель | Build Gun | 1 × MAM | — Field Research|||||||||||||||||||||||||||||

| 45 × Провод | |||||||||||||||||||||||||||||||||

| Power Pole Mk.1 | 3 × Wire | 1 × Iron Rod | Build Gun | 1 × Power Pole Mk.1 | Tier 0 — HUB 9014 Upgrade 3 | 04 ×||||||||||||||||||||||||||||

| Накопитель энергии | 100 × Провод | 10 × Модульная рама | Build Gun | 4 — Логистика Mk.3 | |||||||||||||||||||||||||||||

| 5 × Статор | |||||||||||||||||||||||||||||||||

| Сшитая железная пластина Альтернативный | 10 × Железная пластина 18,75 / мин | мин Проволока Ассемблер | 3 × Армированная железная пластина 5,625 / мин | Уровень 2 | |||||||||||||||||||||||||||||

| Компрессор давления в скважине ресурса | 200 × Проволока | 967 | Резина Пистолет | 1 × Компрессор для скважины ресурса | Уровень 8 — Современное производство алюминия | ||||||||||||||||||||||||||||

| 50 × Промышленная балка в кожухе | 50 × Двигатель | ||||||||||||||||||||||||||||||||

| 2 × Стальная труба 10 / мин | 6 × Wir e 30 / мин | Ассемблер 12 сек | 1 × Ротор 5 / мин | Уровень 3 — Производство основной стали | |||||||||||||||||||||||||||||

| Плавильный завод | 5 ×42 | 5 ×42 Пруток 8 × Wire | Build Gun | 1 × Smelter | Tier 0 — HUB Upgrade 2 | ||||||||||||||||||||||||||||

| Space Elevator | 500 × 000 Plate 000 9702000 | Build Gun | 1 × Space Elevator | Уровень 0 — Обновление HUB 6 | |||||||||||||||||||||||||||||

| 400 × Iron Rod | Статор | 3 × Стальная труба 15 / мин | 8 × Проволока 40 / мин | Asse mbler 12 сек × 9 | 1 × Статор 5 / мин | Уровень 4 — Современное производство стали | |||||||||||||||||||||||||||

| Уличный фонарь | 2 × Кристалл кварца | Проволока | Build Gun | 1 × Уличный фонарь | УДИВИТЕЛЬНЫЙ магазин — Уличный фонарь | ||||||||||||||||||||||||||||

| 4 × Iron Rod | 2 × Электромагнитный управляющий стержень 2,4 / мин | Производитель 50 сек | 2 × Суперкомпьютер 2,4 / мин | Уровень 7 — Авиационная техника Энергетика Уровень 8 — Ядерная техника Caterium Research — Суперкомпьютер | |||||||||||||||||||||||||||||

| 20 × Аккумулятор 24 / мин | 45 × Провод 54 / мин | ||||||||||||||||||||||||||||||||

| Настенная розетка Mk.1 | 4 × Wire | 1 × Iron Rod | Build Gun | 1 × Wall Outlet Mk.1 | Tier Shop 0 — HUB Upgrade 3 9011 Розетки Mk.1 | ||||||||||||||||||||||||||||

| Xeno-Basher | 5 × Модульная рама | 2 × Xeno-Zapper | Мастерская оборудования × 20 | 1 × | Уровень 4 — Улучшенный рукопашный бой | ||||||||||||||||||||||||||||

| 25 × Кабель | 500 × Проволока | ||||||||||||||||||||||||||||||||

| Xeno-Zapper | 907 Iron Rod Армированная железная плита | Мастерская оборудования × 10 | 1 × Xeno-Zapper | Начало | 15 × Кабель | 50 × Провод | |||||||||||||||||||||||||||

УДИВИТЕЛЬНАЯ мойка []

Галерея []

История []

Ведущие производители проводов и кабелей — США и весь мирВ этой статье, чтобы помочь вам в поиске поставщиков и компаний проводов и кабелей, мы собрали информацию о ведущих мировых производителях проводов и кабелей и ведущих производителях кабелей в США. .Кабель и провод очень тесно связаны, поскольку кабель — это просто структура из нескольких проводов. Оба могут использоваться для различных приложений, от энергоснабжения и передачи данных до структурных и управляющих применений, в зависимости от их материалов и конструкции. Кратко, эта статья охватывает:

Ведущие производители проводов и кабелей СШАВ таблице 1 ниже представлена информация о верхнем U.С. производителей кабелей на Thomasnet. Компании ранжируются в порядке убывания годового объема продаж, а также указывается информация о штаб-квартире каждой компании и году ее основания. Продажи указаны в миллионах долларов США, тире обозначают информацию, которая была недоступна. Таблица 1: Производители кабеля в США

Belden, Inc. , базирующаяся в Ричмонде, штат Вирджиния, предлагает промышленные и коммерческие кабели. Его продукция включает медь, оптоволокно, аудио-видео, промышленный Ethernet, шину данных, многожильный кабель и кабель VFD. Также предлагаются сетевые разъемы, переключатели, сборки, шкафы и другие аксессуары. В Элизабет, штат Нью-Джерси, Alpha Wire Co. производит нестандартные и стандартные кабели и медные провода, включая экологически чистые кабели и провода, соединительные провода и промышленные кабели и провода.Он также предлагает услуги проверки и тестирования. Lake Cable , базирующийся в Бенсенвилле, штат Иллинойс, предоставляет стандартные и специальные кабели для контрольно-измерительных приборов, лотков, термопар, систем отопления, вентиляции и кондиционирования, пожарной сигнализации, радиовещания, связи и коммунальных приложений. Они предлагают специальные цвета оболочки кабеля, индивидуальную печать и длину, изготовление белых этикеток и индивидуальную упаковку. TriMark Corporation предлагает стандартные и нестандартные кабели для дверных систем, а также другую дверную фурнитуру и системы.Он расположен в Нью-Хэмптоне, штат Айова. Базирующаяся в Санта-Фе-Спрингс, Калифорния, Philatron Wire & Cable производит объемные провода и кабели, а также литые кабельные сборки. Он специализируется на очень больших гибких кабелях, спиральных кабелях и шнурах, которые могут работать от 1/16 до 3,75 дюйма в ширину и от 12 до 35 000 вольт. LUTZE, Inc. предоставляет промышленные кабели управления, электроники, датчиков исполнительных механизмов, шины, сети, двигателя, частотно-регулируемого привода и серверные кабели. Он также предлагает устройства управления, разводки шкафа и средства связи.Компания базируется в Шарлотте, Северная Каролина. American Wire Group в Майами, Флорида, предлагает заземляющие, статические и оттяжные провода, а также кабели для передачи, распределения, мультиплексирования, низкого и среднего напряжения, бронированные, управляющие, оптоволоконные и переносные силовые кабели. EIS Wire and Cable базируется в Хэдли, Массачусетс. Он предлагает силовые и контрольные кабели для энергетики, нефтепереработки, нефтехимии, стали, целлюлозы, бумаги, солнечной энергии, автоматизации и горнодобывающей промышленности. Daburn Electronics & Cable and Polytron Devices производит многожильные провода с FEP, PE, PTFE, PVC, резиной, неопреном и другими изоляционными материалами.Его виды продукции включают в себя втягивающиеся шнуры, миниатюрные, плоские ленты, силовые и акустические провода и кабели. Он базируется в Дувре, штат Нью-Джерси. Lexco Cable Manufacturers , в Норридже, штат Иллинойс, предлагает несколько разновидностей стального каната, включая авиационный кабель, волоконный сердечник, структурную прядь, независимый сердечник, мостовой канат, устойчивый к вращению, уплотненный, проложенный, а также оцинкованный и покрытый трос. Ведущие кабельные компании мираТаблица 2 содержит информацию о крупнейших мировых производителях проволоки и кабеля в 2016 году по данным Integer.Они расположены в порядке убывания размера компании по количеству сотрудников. Кроме того, доступна информация о местонахождении штаб-квартиры каждой компании и году основания. Годовые продажи указаны в миллионах долларов США, а тире обозначают информацию, которая была недоступна. Таблица 2: Мировые производители провода и кабеля *

* Список ведущих компаний-производителей проводов и кабелей Integer находится здесь: https: // www.integer-research.com/market-analysis/the-integer-top-100-wire-cable-producers-database/badges-of-distinction/ ** General Cable была недавно приобретена компанией Prysmian в 2018 году Ведущие кабельные компании — сводки и информацияHitachi , базирующаяся в Токио, Япония, предлагает роботизированные плоские, служебные, ленточные, электронные круглые, оптоволоконные кабели и кабели прямого подключения, а также кабели для жестких условий окружающей среды, а также промышленного и медицинского оборудования. Sumitomo Electric , которая также является японской, предлагает промышленные электрические провода и кабели для энергетики, окружающей среды, инфраструктуры, стали для ПК, арматуры с высоким сдвигом, а также для промышленных продуктов и материалов. Его типы кабелей и проводов включают среднее и низкое напряжение, корпусные, погодоустойчивые, сверхгибкие, путевые и воздушные. Он также предлагает материалы для проводки, такие как электронные, спиральные экранированные и изолированные электронные провода, а также коаксиальные кабели. Базирующаяся в Нюрнберге, Германия, Leoni производит автомобильные, коммерческие автомобили, средства связи, транспорт, бытовую технику, промышленность, здравоохранение, инфраструктуру, а также оптоволоконные кабели и провода. Furukawa , Токио, Япония, предлагает волоконно-оптические кабели, провода из меди и нержавеющей стали, силовые, коммуникационные, промышленные, бытовые, ответвительные, термостойкие, распределительные, сверхвысокие напряжения, строительные, эмалированные и изолированные провода и кабели. Prysmian Group со штаб-квартирой в Милане производит энергетические и телекоммуникационные кабели для электросетей, нефти и газа, телекоммуникаций, строительства, инфраструктуры, транспорта и мобильных приложений.Он обслуживает военную, оборонную, горнодобывающую, ядерную, энергетическую и возобновляемую энергетические отрасли. General Cable производит кабели для энергетики, строительства, промышленности, связи, возобновляемых источников энергии и специальных приложений. Компания базируется в Хайленд-Хайтс, штат Кентукки. Nexans , базирующийся в Париже, Франция, предоставляет специальные кабели для электроснабжения, высокого напряжения, передачи данных, телекоммуникаций, инфраструктуры и автоматизации. Он обслуживает энергетику, транспорт, аэрокосмическую, телекоммуникационную, промышленную, строительную и инфраструктурную отрасли. Продукция Hengtong включает промышленные провода и кабели. Типы включают низкое, среднее, высокое и чрезвычайно высокое напряжение, неизолированные воздушные провода, железнодорожные контактные линии и изделия OPGW. Базирующаяся в Цзянсу, Китай, компания также предлагает стержни из алюминия и сплавов и удлиненные изделия. Southwire , в Кэрроллтоне, штат Джорджия, специализируется на производстве электрических кабелей и проводов. Его предложения включают жилую, коммерческую, горнодобывающую, промышленную, передачу, распределение, подстанции, возобновляемые источники энергии, а также кабельную и проводную продукцию OEM. L S Cable & System в Аньяне, Корея, производит энергетические, промышленные и телекоммуникационные кабели из медной катанки, алюминия и магнитных материалов. Его продукция подходит для электроэнергетики, возобновляемых источников энергии, транспорта, морского транспорта, автомобилестроения, авиации и связи. Производители кабелей и проводов — сводкаВыше мы собрали статистические данные и сводные данные о ведущих мировых и отечественных производителях проводов и кабелей.Мы надеемся, что эта информация помогла вам в поиске поставщиков. Чтобы найти дополнительную информацию о многих из этих компаний или создать списки поставщиков в соответствии с вашими требованиями, мы приглашаем вас посетить Thomas Supplier Discovery, в котором есть информация о более чем 2400 поставщиках кабелей. Прочие изделия из проволокиДругие статьи ведущих поставщиковЛучшие поставщики кабельных сборок в СШАСледующая история »Больше от Metals & Metal ProductsПроизводство прецизионной проволоки — BÖHLER Edelstahl GmbH & Co KGПроизводство прецизионной проволоки — BÖHLER Edelstahl GmbH & Co KG

На протяжении многих поколений имя BÖHLER во всем мире было синонимом высококачественной специальной стали.Наши клиенты — это то, что заставляет нас каждый день стараться изо всех сил. Ведущие компании в перспективных отраслях. Инновационные специалисты, которым требуются не только высококачественные материалы, но и интеллектуальные решения, расширяющие границы возможного.

Здесь вы найдете обзор всех используемых файлов cookie.Можно применить индивидуальный подбор.

Этот контент предоставлен YouTube.Если вы дадите свое согласие, ваши личные данные будут обработаны и будут установлены файлы cookie, которые также можно использовать для создания профилей пользователей и в маркетинговых целях. Принимая это, вы также прямо соглашаетесь в соответствии со статьей 49 (1) (a) GDPR, что ваши личные данные могут обрабатываться в Соединенных Штатах Америки с риском секретного доступа властей США и использования в целях мониторинга, возможно без возможности средств правовой защиты. Вы можете найти дополнительную общую информацию, а также информацию о настройках, отзыве согласия и возражениях в нашем Уведомлении о защите данных и в Уведомлении о защите данных YouTube. Показать информацию о файлах cookie Скрыть информацию о файлах cookie при поддержке Borlabs Cookie Процесс производства жгутов проводов: шаг за шагомПроцесс изготовления жгутов проводов трудоемок, сложен и ориентирован на выполнение конкретных задач.Тем не менее, поскольку спрос на жгуты проводов и кабельные сборки растет, производство этих компонентов продолжает расширяться. Это потому, что жгут проводов — один из самых незаменимых электронных и электрических компонентов в современном мире! Шаг 1: ДизайнСпрятанный за перчаточным ящиком в автомобиле или на задней панели стиральной машины, жгут проводов обеспечивает питание и передает информацию обтекаемым и единообразным образом. В исследованиях и разработках электронных продуктов инженеры должны ежедневно сталкиваться и преодолевать электрические проблемы, чтобы успешно вывести продукт на рынок.Неотъемлемой частью этой задачи является индивидуальный дизайн для каждой электронной части продукта и пошаговый процесс изготовления жгутов проводов для завершения сборки. Это также этап, на котором инженеры должны выбрать компоненты ремня безопасности и принять решение о других спецификациях использования. Шаг 2: Создание прототипаПри необходимости прототипирование жгутов проводов позволяет инженеру или проектировщику продукта получить реальную версию своего конечного продукта. Затем они могут протестировать привязь в ее предполагаемом применении до начала первого производственного цикла, обеспечивая оптимальную производительность. Шаг 3: Производство и сборкаПри производстве жгутов проводов должны соблюдаться проектные спецификации и соблюдаться высокие стандарты качества с минимальным количеством ошибок. Примечательно, что в наши дни, когда автоматизированное производство расширяется во всем мире почти во всех секторах, процессы производства жгутов проводов все еще в значительной степени зависят от ручной сборки. Хотя в процесс можно включить некоторую автоматизацию, ручное изготовление жгутов проводов и кабельных сборок необходимо из-за множества сложных и трудоемких этапов, связанных с завершением процесса.Несмотря на то, что создание жгута проводов может быть трудным и ориентированным на выполнение конкретных задач, ручное производство остается более экономичным. Еще одна причина, по которой ручное производство остается основным методом изготовления жгутов проводов и кабельных сборок, заключается в том, что каждый из них необходимо настраивать для каждого приложения. Жгуты проводов — это очень специфические компоненты, предназначенные для определенных более крупных деталей. Они необходимы для решения геометрических и электрических проблем при производстве продукции и для решения конкретных проблем, присущих всему процессу.Геометрически жгуты проводов спроектированы так, чтобы соответствовать определенному пространству в гораздо большей или рядом с большей сетью электрических компонентов и проводки. Жгуты проводов также должны заземляться и защищать провода от потенциальных внутренних и внешних повреждений, связанных с электрическими проблемами, такими как перекрещивание проводов, химикаты или влажность. Кусачки для проволокиВообще говоря, первый шаг в создании жгута проводов — это убедиться, что провода обрезаны до нужной длины, что и делается с помощью устройства для резки проволоки. Зачистка и соединенияСледующий шаг требует, чтобы концы проводов были зачищены, чтобы обнажить жилы. Это делается для присоединения клемм или корпусов разъемов или модулей. СборкаНаконец, провода собираются в жгут с помощью верстака или монтажной доски, чтобы соответствовать проектным спецификациям. Производство жгутов проводов вручную необходимо для прокладки проводов через гильзы и наложения тканевой ленты там, где это необходимо, например, на ответвлениях от жил.Клеммы необходимо обжать на проводах, а если к одной клемме нужно присоединить более одного провода, потребуется обжатие нескольких проводов. Кроме того, вставка одного рукава в другой выполняется вручную, как и закрепление любых прядей лентой, зажимами или кабельными стяжками. Ручное производство не исключает использования автоматики и оборудования при производстве жгутов проводов. Машины для резки используются для равномерного отрезания проводов на заданную длину, машины используются для обжима клемм или частичного подключения проводов с установленными клеммами в соединительные модули.Для запайки концов проволоки необходимы паяльные машины, а также инструменты для скручивания проволоки. | ||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||