Производство белковых кормовых дрожжей — Справочник химика 21

Попытки микробиологического получения белка предпринимались давно, а производство кормовых дрожжей широко практиковалось еще до второй мировой войны. Но в настоящее время промышленный микробиологический синтез белка переживает второе рождение, определяемое возросшим уровнем знаний и технических возможностей общества. В исследованиях по изысканию сырья для микробиологического производства белковых веществ прослеживаются две противоположные тенденции. [c.568]Ценным белковым кормом являются кормовые гидролизные и сульфидные дрожжи — биологически полноценный концентрат, хороший источник белка, витаминов и минеральных веществ. Кормовые дрожжи содержат 45—52% белка, 2—3% жира, 6—8% минеральных веществ, 25—35% углеводов и комплекс витаминов- В. В состав белка кормовых дрожжей входят все необходимые аминокислоты.

В настоящее время техническая микробиология изучает новые биохимические методы производства самых разнообразных химических продуктов. Уже сейчас осуществлены на практике микробиологические синтезы антибиотиков, витаминов, гормонов. Особенно важное значение имеет использование биохимических методов для синтеза пищевых продуктов, в частности белков (см. гл. I). Известно, что в мире ощущается недостаток белковых продуктов и одним из основных путей расширения пищевых ресурсов — реализация производства белков биохимическими методами с помощью микроорганизмов. В промышленности давно используется ряд биохимических процессов — биологический синтез белковых кормовых дрожжей, различные формы брожения с получением спиртов и кислот, биологическая очистка сточных вод и т. п.

Производство триптофана. Триптофан достаточно часто является лимитирующим фактором питания, так как его содержание в традиционных продуктах (рыба, молоко, кормовые дрожжи) в 3 раза ниже, чем в стандартном белке. [c.48]

[c.48]

Приведен краткий обзор методов количественного апределения белка в различных объектах. Фотометрический метод, базирующийся на реакции Лоури, является наиболее перспективным для анализа растворов. Предложен способ перевода белка в раствор из твердых биопрепаратов (кормовых дрожжей, премиксов, комбикормов и т. д.) с дальнейшим фотометрическим определением белка по реакции Лоури. В частности, предлагаемая методика может быть использована для контроля содержания белка в кормовых дрожжах. В сравнении с существующей на производстве методикой повышается достоверность результатов определений белка и в 4 раза сокращается продолжительность анализа. Табл. 1. Библ. 7 назв.

Целесообразно увеличить темпы производства кормовых гидролизных дрожжей, которые содержат 45—52% белка, 2—3% жира, 6—8 /о минеральных веществ, 25— 35% углеводов и комплекс витаминов В. В состав белка кормовых дрожжей входят все необходимые аминокисло-  310]

310]

В нашей стране имеются значительные запасы углеводородного сырья, использование которого в качестве источника углерода при промышленном производстве микробного кормового белка обладает рядом преимуществ, прежде всего, за счет его большей стабильности, транспортабельности и технологичности. Предприятия по производству микробного кормового белка размещаются вблизи нефтеперерабатывающих заводов. Это создает благоприятные условия для их ускоренного строительства и надежной эксплуатации. В качестве исходного сырья для производства кормовых дрожжей могут быть

Недостаток (даже небольшой) в среде азота приводит к ожирению клеток, т. е. повышению содержания в них липидов за счет уменьшения белковой и аминокислотной фракций. Поэтому изменение соотношения в питательной среде углерода и азота, а также замена восстановленных форм азота окисленными, более трудно усвояемыми микроорганизмами, могут привести к значительным нежелательным изменениям в составе биомассы микроорганизма. На производстве, особенно при получении полноценных, обогащенных белком кормовых дрожжей, постоянно следят за тем, чтобы в среде не было недостатка азота.

На производстве, особенно при получении полноценных, обогащенных белком кормовых дрожжей, постоянно следят за тем, чтобы в среде не было недостатка азота.

Ланные, полученные на пилотной установке, были положены в основу расчетов для создания относительно крупномасштабной заводской установки для ферментативного гидролиза целлюлозосодержащих отходов мощностью около 100 т моносахаридов в день (в настоящее время испытывается демонстрационная установка мощностью 25 т/день). Количество требуемого при этом исходного сырья составляет 280 т соломы, 170 т бумажной макулатуры в день. Ожидается, что подобная установка будет производить ежедневно 80 тыс. л этанола (26,4 млн л этанола в год) и 25 т дрожжевого белка. При стоимости исходного целлюлозного сырья 1100 австрийских шиллингов за 1 т ожидаемые затраты на производство этанола составляют 8 шиллингов за 1 л и кормовых дрожжей — 8 тыс. шиллингов за 1 т.

Масштабы действующих цехов гидратации этилена явно недостаточны для удовлетворения быстрорастущей потребности производства кормовых дрожжей. Доказано, что и коренная реконструкция этих морально и физически устаревших установок. для переориентации направления использования этанола неэффективна. Наиболее целесообразным признано создание крупномасштабных установок. Такие установки по производству синтетического этанола характеризуются технико-экономическими показателями, обеспечивающими их эффективность в производстве кормового белка. Реконструкция и техническое перевооружение действующих установок по производству этанола может стать эффективным мероприятием для перевода их в дальнейшем на выпуск не менее дефицитного растворителя — изопропанола прямой гидратацией пропилена.

Доказано, что и коренная реконструкция этих морально и физически устаревших установок. для переориентации направления использования этанола неэффективна. Наиболее целесообразным признано создание крупномасштабных установок. Такие установки по производству синтетического этанола характеризуются технико-экономическими показателями, обеспечивающими их эффективность в производстве кормового белка. Реконструкция и техническое перевооружение действующих установок по производству этанола может стать эффективным мероприятием для перевода их в дальнейшем на выпуск не менее дефицитного растворителя — изопропанола прямой гидратацией пропилена.

Неограниченные сырьевые источники для производства кормовых дрожжей (например, использования для нх выращивания парафинов нефти), их высокая продуктивность — за одни сутки 1 т (10 кг) дрожжей может дать до 100 т (10 кг) потомства, высокое содержание и качество белка в биомассе привлекают к этому методу самое пристальное внимание исследователей.

Очистка сахаросодержащих растворов (гидролизатов древесины) производство кормовых дрожжей получение фуражных концентратов, пищевого белка, аминокислот очистка продуктов гидролиза белков и др. [c.254]

В Молдавском научно-исследовательском институте почвоведения и агрохимии в качестве удобрений испытаны шламы производства кормовых дрожжей. Прибавка урожая зерна кукурузы возросла более чем вдвое, содержание белка в зерне увеличилось на 20% [58]. Положительные результаты получены при использовании сточных вод гидролизно-дрожжевого производства для полива кукурузных полей. Прибавка урожая зерна при расходе на полив 1200 м /га сточных вод составила 10 ц/га [59].

Для получения спирта (этанола) путем брожения используют отходы производства сахара (мелассу) или картофель. Большие количества дешевого спирта получают также из гидролизатов древесины лиственных пород или из сульфитных щелоков-отходов бумажных фабрик. В гидролизатах древесины сбраживаются до этанола только гексозы. Остающиеся после этого пентозы используют для выращивания кормовых дрожжей Endomy es la tis и видов Torula), для которых они служат источником углерода эти дрожжи, богатые белками, добавляют в корм скоту.

В гидролизатах древесины сбраживаются до этанола только гексозы. Остающиеся после этого пентозы используют для выращивания кормовых дрожжей Endomy es la tis и видов Torula), для которых они служат источником углерода эти дрожжи, богатые белками, добавляют в корм скоту.

В настоящее время из-за высоких затрат на сырье и энергию производство кормового белка не является рентабельным, поэтому в качестве субсфатов для биосинтеза кормовых дрожжей вновь рассматривается возобновляемое растительное сырье как источник углеводов. Кормовые белковые продукты могут быть получены методом глубинного гетерофазного культивирования дрожжей, а для выделения целевого продукта предлагается использовать фильтрацию. [c.177]

Исследования показали, что применение кормовых дрожжей для сбалансирования рационов по белку и в качестве витаминов позволяет уменьшить расход кормов на производство мяса, молока, яиц и намного увеличить выход этих продуктов. [c.

В производстве, гле главным. ТТРЛРНММ прпдук тп>т ап. ляются микробные липиды, микроорганизмы выращиваются при минимальном азотистом питании. В этом случае они накапливают значительные количества (до 20% от массы клетки) липидов, состав которых зависит от используемого источника углерода. В липидную фракцию входят фосфолипиды, стерины, свободные жирные кислоты, MOHO-, дп- и триглицериды, стериновые эфиры и воски. Липиды извлекают экстракцией, а оставшуюся биомассу используют как белковую добавку в корма животных, однако содержание белка в ней в 1,5—2,0 раза меньше, чем в обычных кормовых дрожжах.

В последние десятилетия усилился интерес к микроорганизмам как источнику кормового и пищевого белка. И это не случайно, так как по качеству белка, содержанию витаминов и микроэлементов кормовые дрожжи и некоторые другие микроорганизмы значительно превосходят традиционные растительные корма. Широкое применение кормовых продуктов микробиологического синтеза сократит расход ценных пищевых продуктов (молока, зерна) на нужды животноводства. Добавка продуктов микробиологического производства к обычно применяемым растительным кормам позволит сбалансировать их аминокислотный состав, что значительно повысит коэффициент полезного действия кормов. [c.3]

Широкое применение кормовых продуктов микробиологического синтеза сократит расход ценных пищевых продуктов (молока, зерна) на нужды животноводства. Добавка продуктов микробиологического производства к обычно применяемым растительным кормам позволит сбалансировать их аминокислотный состав, что значительно повысит коэффициент полезного действия кормов. [c.3]

Производство кормовых дрожжей на углеводородном сырье — более молодая отрасль микробиологической промышленности СССР. Наибольшее развитие получила в 70-е годы. В настоящее время действует несколько заводов мощностью от 70 до 240 тыс. т в год. Сырьем служат жидкие очищенные парафины, выделяемые из депа-)афинизата дизельного топлива (Быков и др., 1987). высокий выход биомассы (до 100% массы субстрата) обеспечивается большим содержанием углерода, качество продукта— степенью чистоты парафинов. Однако даже незначительное присутствие остаточного субстрата в дрожжах связано с большим риском их использования. Поэтому в настоящее время задача заключается в постепенном переводе производства кормового белка с углеводородов типа парафинов на метанол, метан, природный газ и отходы промышленности (Виестур и др. , 1985 Хри-стозова, 1986). [c.31]

, 1985 Хри-стозова, 1986). [c.31]

Эффективное развитие сельского хозяйства невозможно без повышения продуктивности животноводства, птицеводства и растениеводства, которые находятся в прямой зависимости от количества и качества кормов, удобрений, средств защиты растений. Биотехнология производства протеина направлена на создание биологически полноценных кормовых и пищевых продуктов микробного синтеза — естественных концентратов белка и витаминов. Биотехнологическое решение проблемы дефицита микробного белка в СССР в основном сводится к выращиванию кормовых дрожжей. Широкое использование этих микроорганизмов как продуцентов протеина обусловлено значительной скоростью роста, высоким содержанием белка, относительной простотой культивирования. Периодически отбираются более продуктивные штаммы, усиленно разрабатываются биотехнологические процессы, по-новому решающие традиционные задачи производства. В ряде случаев они оказываются не только более экономически эффективными, но и более экологически чистыми. [c.4]

[c.4]

Кормовые дрожжи используют при производстве комбикормов, а также в качестве добавки в корма сельскохозяйственным животным, птице, пушным зверям и рьбе. В состав белка дрожжей входят все жизненно необходимые аминокислоты. Белок дрожжей усваивается животным организмом полнее, чем белок растительного происхождения. По питательное кормовые дрожжи приравниваются к кормам животного происхождения, мясокостной и рыбной муке. По содержанию витаминов группы В кормовые дрожжи, полученные из зерно-картофельной барды, превосходят рыбную и мясокостную муку. На комбикормовых заводах сухие кормовые дрожжи используют как источник витаминов и полноценного белка. Для удовлетворения полной потребности животных в витаминах достаточно в рационы кормов вводить 3—5% сухих дрожжей. [c.237]

В зависимости от метода последующей переработки получаемые гемицеллюлозные гидролизаты отбираются отдельно или одновременно с продуктами гидролиза трудногидролизуемых полисахаридов. Так, длй производства этилового спирта, кормовых дрожжей все моносахариды, образующиеся из легко- и трудногидролизуемых полисахаридов, собираются вместе. Никакой предваретельной обработки растительного сырья не производится. Наоборот, при получении чистых пентозных гидролизатов для выделения кристаллической ксилозы и ее переработки в пятиатомный спирт ксилит растительное сырье, богатое пентозанами, вначале подвергается обработке горячей водой для удаления белков, дубильных веществ, пектинов и части минеральных веществ. Последние остатки растворимых катионов удаляются промыванием сырья теплой разбавленной серной кислотой. Эта обработка носит название облагораживания сырья. Только после этого производится пентозный гидролиз в условиях, исключающих одновременный гидролиз целлюлозы. Для этого используют большую разницу коэффициентов б для гемицеллюлоз и целлюлозы. Например, при получении пентозных гидролизатов из хлопковой шелухи водную обработку ведут 1—2 ч при 120° С, после чего остаток тщательно отмывают и подвергают кисловке 0,1 %-ной серной кислотой для удаления зольных элементов.

Так, длй производства этилового спирта, кормовых дрожжей все моносахариды, образующиеся из легко- и трудногидролизуемых полисахаридов, собираются вместе. Никакой предваретельной обработки растительного сырья не производится. Наоборот, при получении чистых пентозных гидролизатов для выделения кристаллической ксилозы и ее переработки в пятиатомный спирт ксилит растительное сырье, богатое пентозанами, вначале подвергается обработке горячей водой для удаления белков, дубильных веществ, пектинов и части минеральных веществ. Последние остатки растворимых катионов удаляются промыванием сырья теплой разбавленной серной кислотой. Эта обработка носит название облагораживания сырья. Только после этого производится пентозный гидролиз в условиях, исключающих одновременный гидролиз целлюлозы. Для этого используют большую разницу коэффициентов б для гемицеллюлоз и целлюлозы. Например, при получении пентозных гидролизатов из хлопковой шелухи водную обработку ведут 1—2 ч при 120° С, после чего остаток тщательно отмывают и подвергают кисловке 0,1 %-ной серной кислотой для удаления зольных элементов. Иногда эти обе обработки совмещают. Затем производится пентоз-ныи гидролиз 1—2 ч при 125° С с 0,57о-ной серной кислотой. [c.409]

Иногда эти обе обработки совмещают. Затем производится пентоз-ныи гидролиз 1—2 ч при 125° С с 0,57о-ной серной кислотой. [c.409]

Благодаря такому химическому составу кормовые дрожжи при добавлении к основному корму животных и птиц в количестве 1—6% к сухому веществу резко повышают продуктивность звероводческих совхозов, молочных ферм, евино- и птицеферм. При введении кормовых дрожжей в рацион уменьшается падеж птицы, поросят, телят, ускоряется их рост, повышается яйценоскость птиц, увеличиваются надои молока у коров, улучшается качество меха, выпускаемого зверосовхозами, и т. д. Во время мировых войн сухие дрожжи в различных странах из-за недостатка животного белка широко использовались для питания людей. Производство пищевых дрожжей на древесных гидролизатах было, например, организовано в Ленинграде во время его блокады в 1941 —1943 гг. [c.336]

Образование при производстве целлюлозы щелоков, содержащих нентозы, послужило новым стимулом к бо. тее интенсивным исследованиям в области промышленных методов получения белков. Такое постоянно действующее производство крупного масштаба было впервые организовано на заводе в Вольфене. Сначала нентозы не находили применения, так как не удавалось культивировать кормовые дрожжи на содержащем пентозы субстрате. В те времена даже крупные ученые еще придерживались мнения, что дрожжи не способны перерабатывать пентозы. [c.342]

тее интенсивным исследованиям в области промышленных методов получения белков. Такое постоянно действующее производство крупного масштаба было впервые организовано на заводе в Вольфене. Сначала нентозы не находили применения, так как не удавалось культивировать кормовые дрожжи на содержащем пентозы субстрате. В те времена даже крупные ученые еще придерживались мнения, что дрожжи не способны перерабатывать пентозы. [c.342]

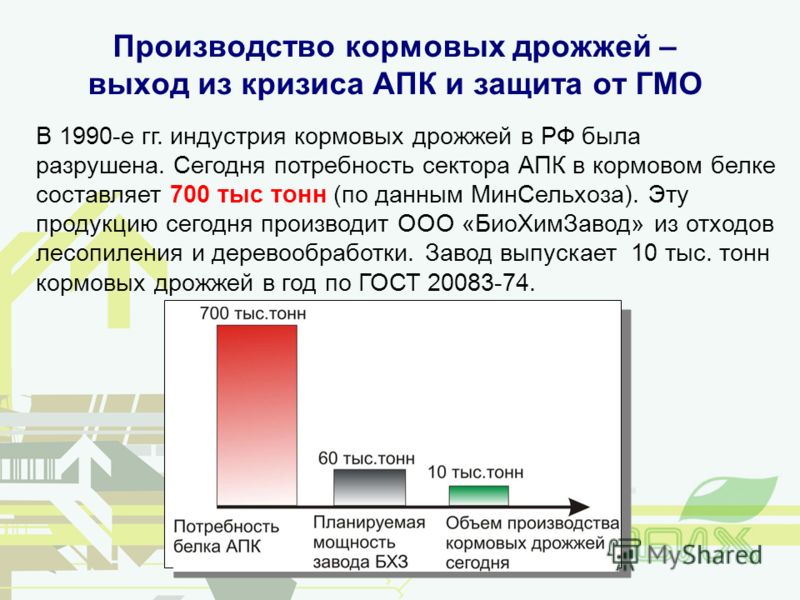

В условиях интенсивно развивающегося животноводства крайне важна задача создания сбалансированных кормов. Одним из альтернативных путей ее достижения является биотехнологическое производство клеточных белков, полноценных по набору незаменимых аминокислот. Производство кормового белка [синонимы БВК, кормовые дрожжи, в зарубежной литературе — белок одноклеточных (8СР) ] основано на культивировании четырех категорий микроорганизмов бактерий, грибов, дрожжей и микроводорослей, используюших в качестве субстрата источников питания углеводы отходов сельскохозяйственной продукции, целлюлозно-бумажного производства, углеводороды нефти, простейшие спирты, газы (СО2, метан) и др. В настоящее время производство кормовых дрожжей только в СССР превысило 1 млн.т/год и характеризуется тенденцией неуклонного роста в прёдстоящее десятилетие. [c.119]

В настоящее время производство кормовых дрожжей только в СССР превысило 1 млн.т/год и характеризуется тенденцией неуклонного роста в прёдстоящее десятилетие. [c.119]

Более рациональным использованием барды является использование ее в качестве сырья для выращивания кормовых дрожжей. Дрожжи выращивают на грубом фильтрате барды. После выращивания дрожжи выделяются на сепараторах, а фугат смешивается с дробиной от фильтрации барды и представляет так называемую вторичную барду, количество которой составляет 60—62% от исходной, и она является также хорошим кормовым средством. Состав сухого вещества вторичной барды (в % на сухое вещество) белки — 20, жир — 2—8, углеводы — 30—32, клетчатка — 30—31, зола — 9—10%. Так как температура вторичной барды 60—65°С, то целесообразно при передаче на откормочный пункт или бардораздаточную станцию ее подогревать, используя для этого отходящее тепло спиртового производства (горячая вода, лютерная вода и др.). [c.160]

Кормовые дрожжи. Дрожжи впервые стали использовать как источник белка для человека и животных в Германии во время первой мировой войны, когда была разработана промышленная технология культивирования пивных дрожжей (Sa haromy es erevisiae), предназначенных для добавления в продукты питания. В нашей стране первый завод по производству кормовых дрожжей был пущен в 1935 г. Дрожжи выращивали на гидролизатах из отходов древесины и другого целлюлозосодержащего растительного сырья, которые при гидролизе образуют легкоусвояемые для микроорганизмов формы углеводов. В настоящее время нашей биотехнологической промышленностью на основе гидролиза растительного сырья производится значительный объем кормовых дрожжей для сельского хозяйства. [c.261]

Дрожжи впервые стали использовать как источник белка для человека и животных в Германии во время первой мировой войны, когда была разработана промышленная технология культивирования пивных дрожжей (Sa haromy es erevisiae), предназначенных для добавления в продукты питания. В нашей стране первый завод по производству кормовых дрожжей был пущен в 1935 г. Дрожжи выращивали на гидролизатах из отходов древесины и другого целлюлозосодержащего растительного сырья, которые при гидролизе образуют легкоусвояемые для микроорганизмов формы углеводов. В настоящее время нашей биотехнологической промышленностью на основе гидролиза растительного сырья производится значительный объем кормовых дрожжей для сельского хозяйства. [c.261]

Для получения 1 т белка нужно засеять 4 га земельной площади бобовыми культурами (горохом), доводя срок вегетации д о трех месяцев. Столько же белка в виде говяжьего мяса могут дать 40 голов молодняка крупного рогатого скота за 15—18 месяцев откорма. В промышленных условиях 1 т белка в виде кормовых дрожжей может быть выращена за сутки в ферментере объемом 300 м (С. В. Чепиго). Вот почему при планировании кормовой базы и определении Мероприятий по увеличению производства протеина в конкретных хозяйствах и по зонам страны очень важно знать экономическую эффективность его производства за счет различных кормов и азотсодержащих веществ химического и микробиологического синтеза. [c.319]

В промышленных условиях 1 т белка в виде кормовых дрожжей может быть выращена за сутки в ферментере объемом 300 м (С. В. Чепиго). Вот почему при планировании кормовой базы и определении Мероприятий по увеличению производства протеина в конкретных хозяйствах и по зонам страны очень важно знать экономическую эффективность его производства за счет различных кормов и азотсодержащих веществ химического и микробиологического синтеза. [c.319]

М0Ж1Н0СТИ паподнеяия ресурсов кормового белка и оказания промышленностью действенной помош и сельскому шзяйспву в подъеме животноводства. Объем. производства кормовых дрожжей с каждым годом будет возрастать к 1970 г. их выпуск намечается довести до 2 млн. т, в том числе из углеводо родо з нефти — 1 млн. т. [c.152]

Организация производства БВК не предполагает замены или сокращения производства растительного и животаюго белка или кормовых дрожжей из растительных отходов, а является дополнительным источником получения белковых веществ для добавки в корма. [c.160]

[c.160]

Для повышения продуктивностн животных путем дачи полноценного корма, микробиологическая промышленность в настоящее время выпускает кормовые белки на базе различных микроорганизмов-бактерий, грибов, дрожжей, водорослей. Богатая белковая биомасса одноклеточных усваивается сельскохозяйственными животными. Так, 1 т кормовых дрожжей позволяет получить 0,4—0,6 т свинины, до 1,5 т мяса птиц, 25—30 тыс. яиц и сэкономить 5—7 т зерна. Это имеет большое народнохозяйственное значение, поскольку 30 % площадей сельскохозяйствен-н ых угодий в мире отводятся для производства корма скоту и птице. [c.252]

Для получения целевых продуктов многие отрасли промышленности используют растворы, содержаш,ие белки, аминокислоты, углеводы, жиры, витамины, неорганические соли и т. д. Это имеет место, напрпмер, при производстве лекарственных препаратов, пекарских и кормовых дрожжей, сахара. Присутствие этих веш,еств, а также некоторых других органических и неорганических соединений в растворе обусловливает его поверхностно-активные свойства, которые при соот-ветствуюш,их условиях (барботирование, перемешивание, нагревание) проявляются в интенсивном вспенивании. Так, одной пз причин обильного пенообразования сахарного сиропа является повышенное содержание в нем сапонина. Кроме того, пенообразованию сахарных сиропов способствуют такие вещества, как гуминовая кислота, бетаин и продукты распада белков — амины, амиды и аминокислоты. Стабильность пены продуктов бродильного производства, например, пива, солодовых напитков, определяется в основном наличием альбумина, желатины, солодового экстракта, таншша п др. Повышенное содержание азотистых веш,еств вызывает также обильное пенообразование плодово-ягодного варенья и экстрактов чайного листа. [c.197]

Так, одной пз причин обильного пенообразования сахарного сиропа является повышенное содержание в нем сапонина. Кроме того, пенообразованию сахарных сиропов способствуют такие вещества, как гуминовая кислота, бетаин и продукты распада белков — амины, амиды и аминокислоты. Стабильность пены продуктов бродильного производства, например, пива, солодовых напитков, определяется в основном наличием альбумина, желатины, солодового экстракта, таншша п др. Повышенное содержание азотистых веш,еств вызывает также обильное пенообразование плодово-ягодного варенья и экстрактов чайного листа. [c.197]

В 60-е годы внимание исследователей привлекала возможность использования углеводородов нефти как сырья для получения кормовых дрожжей. В мире добываются громадные количества нефти, которая в основном используется как топливо. Между тем еще начиная с 20-х годов советский ученый В. О. Таусон показал возможность выращивания различных микроорганизмов на компонентах нефти. В 60-х годах французский ученый Шампанья рекламировал получение богатых белком дрожжей на углеводородах нефти рекомендовал выращивать дрожжи на средах с дизельным топливом. При этом дрожжи потребляли фракцию н-алканов, что позволяло получать низко застывающее дизельное топливо и биомассу. Одиако потребность в таком топливе сравнительно невелика, а очистка биомассы, полученной па дизельном топливе, оказалась весьма сложной и дорогостоящей. Тем не менее в ограниченном масштабе промышленное производство кормовых дрожжей на средах с дизельным топливом было организовано в ГДР. [c.549]

При этом дрожжи потребляли фракцию н-алканов, что позволяло получать низко застывающее дизельное топливо и биомассу. Одиако потребность в таком топливе сравнительно невелика, а очистка биомассы, полученной па дизельном топливе, оказалась весьма сложной и дорогостоящей. Тем не менее в ограниченном масштабе промышленное производство кормовых дрожжей на средах с дизельным топливом было организовано в ГДР. [c.549]

При всестороннем исследовании микробной биомассы была выявлена ее чрезвычайно высокая технологическая и экономическая эффективность для мясного и молочного животноводства, птицеводства и целого ряда других направлений народного хозяйства. Кормовые дрожжи содержат в 5 раз больше белка (в том числе лизина в 10, метиона в 5 и триптофана в 3 раза больше), чем ячмень или овес. Кроме того, в сухих дрожжах имеются практически все витамины группы В и целый ряд ростовых факторов. В результате этого 1 т кормовых дрожжей, добавленных в корма сельскохозяйственных животных, обеспечивает экономию до 7 т зерна и дополнительное производство 0,8 т свинины, 5 т мяса птицы или до 15 тыс. шт. яиц. Включение 1 т дрожжей в рацион телят и поросят высвобождает для питания населения 6 т цельного или 1,5 т сухого обезжиренного молока. [c.8]

шт. яиц. Включение 1 т дрожжей в рацион телят и поросят высвобождает для питания населения 6 т цельного или 1,5 т сухого обезжиренного молока. [c.8]

Дрожжи используются человеком в хозяйственной деятельности (хлебопечении, виноделии, пивоварении) с доисторических времен, особенно вид Sa har. erevisiae (пекарские дрожжи). В настоящее время помимо традиционных областей промышленности дрожжи рода andida нашли применение в микробиологическом синтезе белка (кормовой белок). В СССР создана промышленность по производству белка с помощью дрожжей из нормальных парафинов нефти и гидролизатов древесины и некоторых сельскохозяйственных отходов. Весьма перспективным сырьем для производства дрожжевой биомассы являются низшие спирты — этанол и метанол. [c.175]

Производство кормовых дрожжей — Справочник химика 21

Производство кормовых дрожжей от отходов древесины и сельского хозяйства (подсолнечной лузги, кукурузной кочерыжки, соломы др.

) методом гидролиза. [c.235]

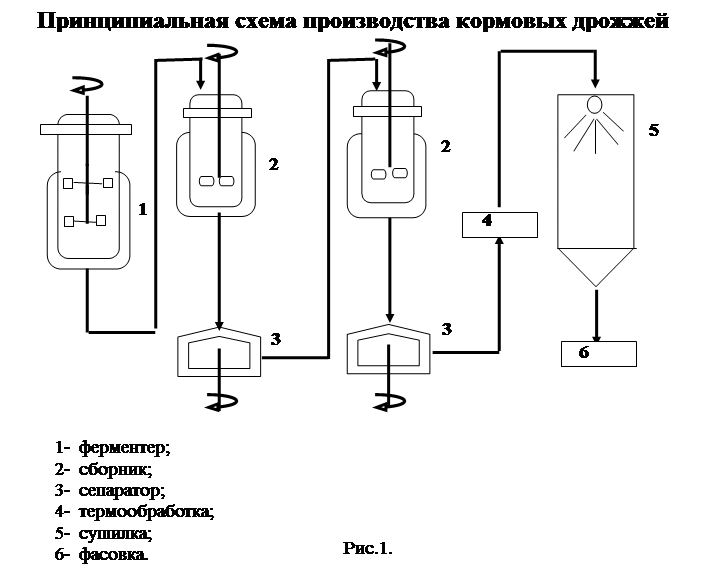

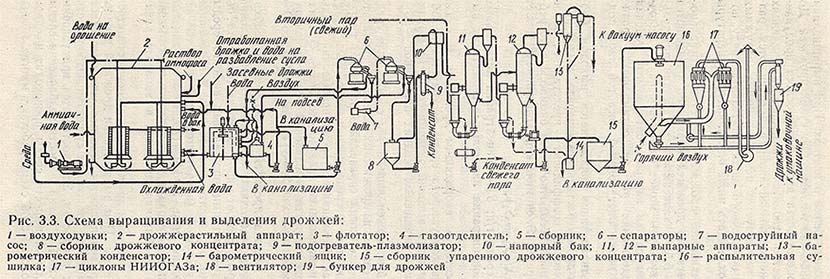

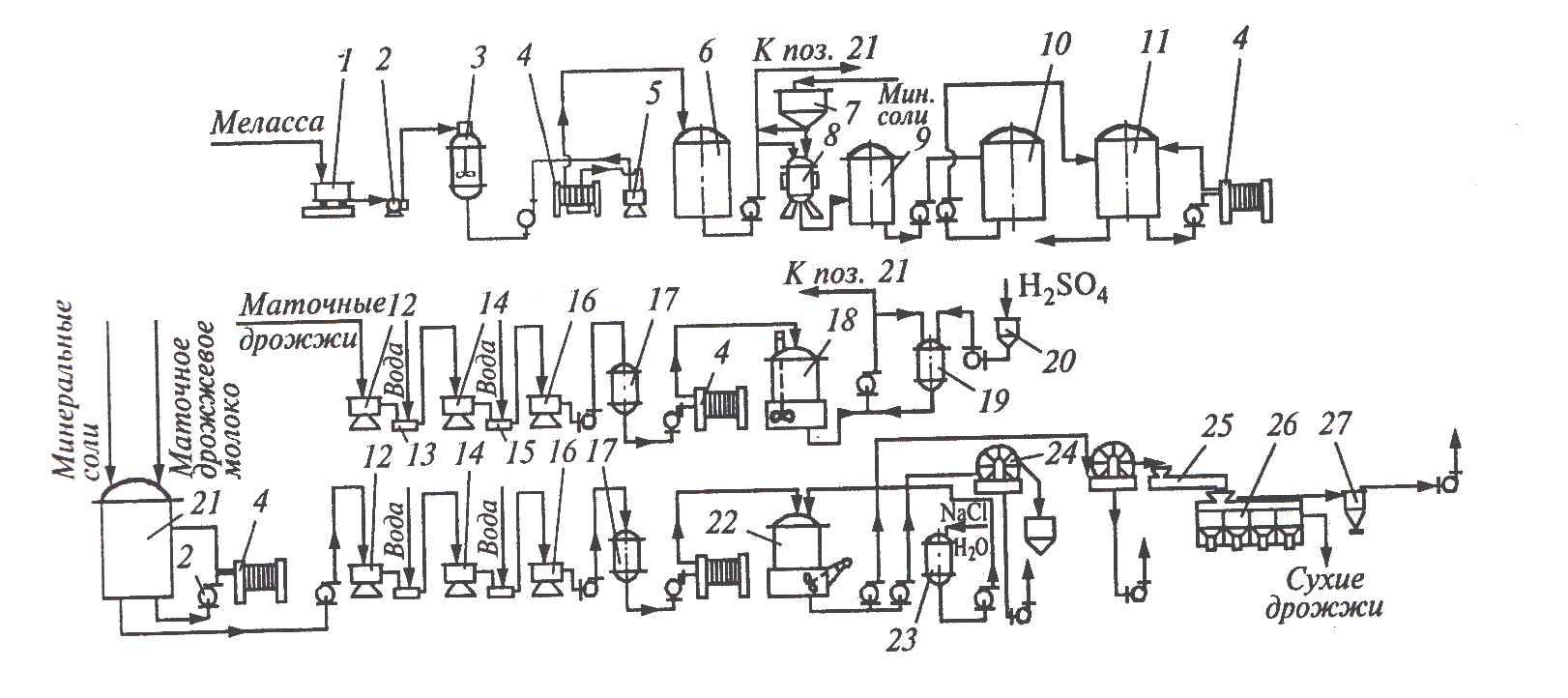

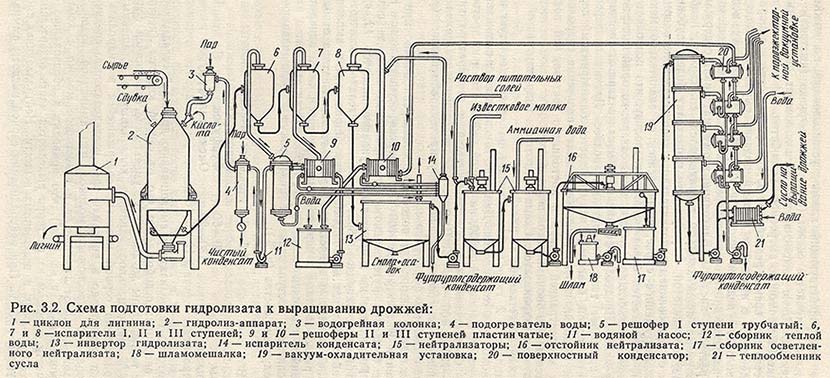

) методом гидролиза. [c.235]Технологическая схема производства кормовых дрожжей [c.243]

Рассчитать производительность труда по гидролизно-дрожжевому заводу за отчетный год трудовым и ценностным методами, если объем производства за отчетный год составил 105 тыс. т. Трудоемкость производства кормовых дрожжей массой 1 т 25 чел.-ч, оптовая цена 1 т продукта 500 р., численность, занятых в производстве 1570 чел. [c.287]Основные и вспомогательные материалы для производства кормовых дрожжей [c.237]

Экономически выгодной является комплексная переработка древесины. В настоящее время самая низкая себестоимость производства кормовых дрожжей достигнута в целлюлозной промышленности, где из древесины получают различные продукты. Схема комплексной переработки приведена ниже. [c.117]

Для современного биохимического производства кормовых дрожжей из н-парафинов нефти мощностью 100 тыс. т биомассы в год общее количество выделяемого при биосинтезе тепла составит порядка 325.10 кДж/ч. Проблема использования этого тепла на сегодняшний день остается нерешенной. Сложность задачи заключается также в сравнительно низких рабочих температурах процесса биосинтеза (32—36°С),что приводит к значительным расходам охлаждающей воды в теплообменных устройствах. [c.31]

т биомассы в год общее количество выделяемого при биосинтезе тепла составит порядка 325.10 кДж/ч. Проблема использования этого тепла на сегодняшний день остается нерешенной. Сложность задачи заключается также в сравнительно низких рабочих температурах процесса биосинтеза (32—36°С),что приводит к значительным расходам охлаждающей воды в теплообменных устройствах. [c.31]

Производство кормовых дрожжей и фурфурола из древесины и сельскохозяйственных отходов методом гидролиза. [c.234]

КОНТРОЛЬ ПРОИЗВОДСТВА КОРМОВЫХ ДРОЖЖЕЙ [c.342]

В нашей стране этанол до 1934 г. получали исключительно из пищевого сырья. В 1934 г. было освоено производство гидролизного этанола и в 1935 г. построен первый гидролизный завод в Ленинграде. На основе работ по сернокислотной гидратации этилена в 1936 г. был пущен первый завод в Баку. После освоения метода прямой гидратации этилена в 1952 г. в Сумгаите, в период с 1953 по 1958 г. были введены в строй аналогичные заводы в Саратове, Уфе, Грозном и Самаре. В результате к 1960 г. доля синтетического этанола в общем объеме его производства достигла 25%. С 1964 г. в стране было полностью прекращено использование пищевого этанола для технических целей. В настоящее время перевод производства бутадиена с этанольного на углеводородное сырье высвобождает значительное количество синтетического этанола. Его предполагается использовать как сырье для экологически чистого производства кормовых дрожжей. В то же время, в связи с переориентацией гидролизных заводов также на производство кормовых дрожжей, производство гидролизного этанола прекращается. [c.273]

В результате к 1960 г. доля синтетического этанола в общем объеме его производства достигла 25%. С 1964 г. в стране было полностью прекращено использование пищевого этанола для технических целей. В настоящее время перевод производства бутадиена с этанольного на углеводородное сырье высвобождает значительное количество синтетического этанола. Его предполагается использовать как сырье для экологически чистого производства кормовых дрожжей. В то же время, в связи с переориентацией гидролизных заводов также на производство кормовых дрожжей, производство гидролизного этанола прекращается. [c.273]

ГО спирта. Установка для централизованной переработки ГФ (рис. 128) включает колонну для разгонки ГФ, эпюрационную, спиртовую и метанольную колонны. Последнюю предусматривают в том случае, когда перерабатывают ГФ, содержащую метанол. При переработке ГФ получают следующие продукты (в дал на 100 дал безводной части исходной ГФ) ректификованного спирта 90—94, эфиро-альдегидного концентрата 4—7 потери при разгонке 2—3, Выход ректификованного сппрта зависит от содержания примесей в исходной ГФ.

Расход пара на переработку 1 дал ГФ составляет 60—70 кг, воды 0,6—0,7 м1 Концентрат ГФ служит углеродным питанием в производстве кормовых дрожжей. При фракционировании из него могут быть выделены ценные органические продукты уксусный альдегид, этилацетатный растворитель. [c.345]

Расход пара на переработку 1 дал ГФ составляет 60—70 кг, воды 0,6—0,7 м1 Концентрат ГФ служит углеродным питанием в производстве кормовых дрожжей. При фракционировании из него могут быть выделены ценные органические продукты уксусный альдегид, этилацетатный растворитель. [c.345]На спиртовых заводах работает 48 цехов по производству кормовых дрожжей, в том числе 19 —на зерно-картофельных заводах. Выход кормовых дрожжей составляет 2,5—3 кг на 1 дал спирта, выработанного из мелассы, 1,5 кг — из картофеля и 2,5—3,5 кг — из зерна. [c.369]

Количество отработавшей воды зависит от схемы производства спирта и хладагента, применяемого иа той нли другой технологической операции. В спиртовом производстве образуется больше отработавшей воды при охлаждении разваренной массы в осахаривателе, чем при вакуум-охлаждении. В производстве кормовых дрожжей образуется меньше отработавшей воды при охлаждении барды после-дрожжевым фугатом, чем прн охлаждении водой. [c.209]

[c.209]

Целесообразность аэробной стабилизации активного нла решает-отдельно в зависимости от мощности сооружений и наличия на оде цеха по производству кормовых дрожжей. Прн образовании ой биомассы избыточного активного ила около 10% от выработки шовых дрожжей ставится вопрос об экономической целесообраз- ти выработки кормовых дрожжей. [c.225]

ПРОИЗВОДСТВО КОРМОВЫХ ДРОЖЖЕЙ Характеристика изготовляемой продукции [c.236]

Сырьем для производства кормовых дрожжей служит барда— отход спиртового производства при переработке крахмалсодержащего сырья на спирт. Состав ее приведен в главе I раздела П1. [c.237]

ПРОИЗВОДСТВО КОРМОВЫХ ДРОЖЖЕЙ [c.1]

Фугат с сепараторов собирается в сборник, из которого нас сом подается в теплообменник для охлаждения барды, а затем сборник вторичной барды. Возможным также является возврат ф гата в производство кормовых дрожжей либо в спиртовое пpo водство. [c.252]

[c.252]

Прн производстве кормовых дрожжей контролируют качество сырья и материалов, питательной среды и микробиологическое и биохимическое состояние дрожжей на различных стадиях технологии. [c.307]

Цехи по производству кормовых дрожжей 66,0 66,0 66,0 63,55 [c.214]

Цех по производству кормовых дрожжей [c.219]

Выбор сырья для производства кормовых дрожжей определяется способностью микроорганизмов эффективно накапливать белковую биомассу на углеводородах нефти, ресурсами и стоимостью сырья, а также техаико-экономв-ческими показателями переработки нефтяного сырья дяя получения качественного белкового продукта. [c.263]

Для удовлетворения потребности в зимних и арктических сортах дизельного топлива и особенно жидкого парафина для производства кормовых дрожжей широкое развитие получит процесс карбамидной депарафинизации. [c.28]

Упаренную барду применяют для улучшения питательных сред в производстве кормовых дрожжей на гидролизатах сельскохозяйственных отходов, для предотвращения образования статического электрического заряда на поверхности дрожжей при их высушивании, для производства удобрений. УкрНИИСП разработал и внедрил на Лужанском экспериментальном спиртовом заводе технологию гранулированных органо-минеральных чюбрений (ГОМУ). В настоящее время осуществляется строительство крупнотоннажного цеха ГОМУ (100 тыс. т в год) на Гайсинском спиртовом заводе Винницкой области. [c.386]

УкрНИИСП разработал и внедрил на Лужанском экспериментальном спиртовом заводе технологию гранулированных органо-минеральных чюбрений (ГОМУ). В настоящее время осуществляется строительство крупнотоннажного цеха ГОМУ (100 тыс. т в год) на Гайсинском спиртовом заводе Винницкой области. [c.386]

Х14Г14Н4Т 10Х14АГ15 — для изготовления деталей оборудования, работающего в средах слабой агрессивности (органических кислотах невысоких концентраций и умеренных температур), а также оборудования по производству кормовых дрожжей для кислородных компрессоров, установок газоразделения, работающих при температурах до 196 °С, а также как жаропрочные, применяющиеся при температуре до 700 °С. Сталь 10Х14АГ15 используется для изготовления деталей торгового оборудования, приборов бытового назначения (кроме режущих элементов, холодильников, стиральных машин), [c.65]

В процессе производства кормовых дрожжей образуются еле дующие количества промежуточных и конечных продуктов и сухоп вещества (в кг иа 1 т исходной натуральной барды с содержание сухих веществ 7,5%, по В. Б. Фремелю и А. П. Саввиной) [c.256]

Б. Фремелю и А. П. Саввиной) [c.256]

Для применения в производстве целлюлозы и бумаги сырье должно содержать достаточно много целлюлозы, а ее волокна обладать хорошими бумагообразующими свойствами. Сырье для гидролизных производств должно давать высокий выход сахаров при кислотном гидролизе, причем, в зависимости от принадлежности к растениям голосеменным (хвойные древесные породы) или покрытосеменным (лиственные древесные породы и сельскохозяйственные культуры, отходы которых утилизируются), оно может использоваться в разных производствах. Так, древесину лиственных пород, а также сельскохозяйственные отходы, как пентозансодержащее сырье применяют в производстве фурфурола и ксилита, тогда как древесина хвойных пород, дающая при гидролизе высокий выход сбраживаемых сахаров — гексоз, может бьггь использована для производства этанола и углекислоты. И те и другие древесные породы используют в производстве кормовых дрожжей. В лесохимии разные производства требуют вполне определенного сырья. В канифольно-скипидарном производстве используются высокосмолистые хвойные породы. При пиролизе древесины ценным сырьем для производства активного угля служит древесина твердолиственных пород. Кроме того, больший выход уксусной кислоты достигается также из древесины лиственных пород, включающих в свой состав по сравнению с древесиной хвойных пород больше ацетилсодержащих гемицеллюлоз (ацетилированных ксиланов). [c.223]

В канифольно-скипидарном производстве используются высокосмолистые хвойные породы. При пиролизе древесины ценным сырьем для производства активного угля служит древесина твердолиственных пород. Кроме того, больший выход уксусной кислоты достигается также из древесины лиственных пород, включающих в свой состав по сравнению с древесиной хвойных пород больше ацетилсодержащих гемицеллюлоз (ацетилированных ксиланов). [c.223]

Налаже1го также производство кормовых дрожжей из технологической щепы и опилок. Питательной средой для их выращивания служат нейтрализованные гидролизат или барда. Полученную дрожжевую суспензию сгущают, обезвоживают и высушивают. [c.309]

Биотехнология производства кормовых дрожжей

МИНОБРНАУКИ РФ

Государственное образовательное учреждение высшего профессионального образования

«Самарский государственный

Факультет пищевых производств

Кафедра «Технология пищевых производств и парфюмерно-косметических продуктов»

КУРСОВАЯ РАБОТА

по дисциплине «Пищевая биотехнология»______________

на тему ___ «Биотехнология производства кормовых дрожжей»___ _ __

Принял к исполнению

Студент IV – ФПП — 3

Забабурин В. В. _

В. _

__________________________

« »

2012г.

Самара 2012

СОДЕРЖАНИЕ

Введение | 3 |

1.Обзор литературы | 4 |

1.1 Сырье для производства | 4 |

1.2 Виды культур микроорганизмов, используемых для производства кормового белка | 6 |

1. | 7 |

1.4 Приготовление растворов солей и кислот | 9 |

1.5 Способы выращивания кормовых дрожжей | 9 |

2.Технологическая часть | 13 |

2.1 Сырье для культивирования кормовых дрожжей | 13 |

2.2 Характеристика культивируемых микроорганизмов, используемых для производства кормового белка | 14 |

2.3 Технологическая схема | 15 |

Заключение | 17 |

Список используемых источников | 18 |

Приложение1. Технологическая схема получения жидких кормовых дрожжей | 19 |

ВВЕДЕНИЕ

В настоящее время проблемы комплексного

научного обеспечения кормопроизводства

как многофункциональной  По данным ряда специалистов

мировой дефицит белка кормов к началу

XXI века оценивался в 30-35 млн. т. в год.

По данным ряда специалистов

мировой дефицит белка кормов к началу

XXI века оценивался в 30-35 млн. т. в год.

Применяемые в

настоящее время в хозяйствах

методы кормления животных не всегда

позволяют в полной мере сбалансировать

рационы по важнейшим показателям: энергии,

протеину, минералам и витаминам, вследствие

чего, генетически заложенный потенциал

продуктивности животных используется

только на 50-60 %. За последнее десятилетие

наполнение российского рынка мясными

продуктами на 40-60 % зависит от поставки

его из-за рубежа, что грозит продовольственной

безопасности страны, поэтому в Минсельхозе принята

концепция по развитию животноводства

в России, где предусматривалось увеличение

к 2010 году производство говядины, свинины,

мяса птицы в два раза. Решение поставленных

задач по развитию животноводства предполагало

значительное расширение производства

кормов, повышение их качества, применения

новых технологий и создание на этой основе

крупнотоннажных производств.

Кроме недостаточного объема производства кормов неблагоприятным фактором в животноводстве является низкое качество кормов, в первую очередь, его несбалансированность и недостаток белка, эти проблемы имеют всеобщее значение. Большинство кормов, используемых в животноводстве, не содержат в достаточном количестве белков и витаминов. Даже такие ценные корма, как кукуруза и сахарная свекла, дающие максимальное количество кормовых единиц с гектара, богаты углеводами, но не содержат достаточного количества азотистых веществ. В связи с чем, во всех странах отмечается большой дефицит кормового белка. Этот дефицит покрывается увеличением производства растительного протеина, содержащегося в сельскохозяйственных кормовых культурах: зерне, люцерне, выпуском рыбной и мясной муки, сухих молочных продуктов [1].

1. ОБЗОР ЛИТЕРАТУРЫ

Кормовые дрожжи

– дрожжи, специально выращиваемые для

корма сельскохозяйственных животных,

являющиеся ценным белково-витаминным

источником.

Кормовые дрожжи содержат примерно 50 % сырого протеина, включающего почти все незаменимые и частично незаменимые для животных аминокислоты. Общая питательная ценность 1 кг сухих кормовых дрожжей составляет 1,03 – 1,16 к.е. Так же, кормовые дрожжи являются источником витаминов группы В, жиров, провитамина D2 (эргостерин), минеральных веществ, разнообразных ферментов, гормонов, способствующих усвоению белков и углеводов. Кормовые дрожжи используют в качестве белково-витаминной добавки к рациону. При скармливании ускоряется развитие животных, повышается их продуктивность [2].

1.1 Сырье для производства кормовых дрожжей

В зависимости от вида культивируемых организмов, среды выращивания кормовых дрожжи подразделяют на следующие разновидности:

- Гидролизные. Для культивирования дрожжей используют

гидролизаты отходов: древесных (опилки,

стружка, цепа) и сельскохозяйственных

(солома, мякина, лузга подсолнечника,

кочерыжка кукурузы).

А так же могут применяться

отходы целлюлозно-бумажного производства;

А так же могут применяться

отходы целлюлозно-бумажного производства; - Классические. Выращивание дрожжей на барде, получаемой как отход спиртового производства;

- Нерастительные (нефтепродукты и газопродукты). В качестве сырья используются нефтяные парафины; низшие спирты – метанол и этанол; природный газ [3].

При накоплении биомассы дрожжей источниками

углерода могут служить: глюкоза,

ксилоза, мальтоза, сахароза, манноза,

арабиноза, а также уксусная кислота, этиловый

спирт и другие органические вещества.

Некоторое количество углеводов содержится

в отходах пищевой промышленности, которые

можно использовать для выращивания дрожжей.

К таким отходам следует отнести спиртовую

барду заводов производства этилового

спирта биохимическим способом из мелассы,

зерна и картофеля, соковые воды крахмальных

заводов, отбросный щелок, получаемый

при известковой сепарации меласса, отходы

некоторых других пищевых производств.

Количество дрожжей, которое можно получить

на этих заводах, определяется количеством

отходов.

Для выработки кормовых дрожжей используются также и отходы целлюлозно-бумажной промышленности: спиртовая барда, предгидролизаты и щелока. Например, некоторые виды сульфитного щелока нецелесообразно перерабатывать на этиловый спирт ввиду незначительного содержания в них гексоз. Большое количество дрожжей может быть получено при использовании растительных источников сырья: отходы древесины хвойных и лиственных пород и сельского хозяйства (подсолнечная лузга, кукурузная кочерыжка, рисовая шелуха и т.д.).

Культивировать кормовые дрожжи возможно

и на парафинах. Парафины представляют

собой смесь твердых углеводородов метанового

ряда преимущественно нормального строения

с 18 – 35 атомами углерода в молекуле и температурой

плавления 45 – 65 °С. В парафинах обычно

содержится некоторое количество изопарафиновых

углеводородов, а также углеводородов

с ароматическим или нафтеновым ядром

в молекуле. Парафины инертны к большинству

химических реагентов. Они окисляются

азотной кислотой, кислородом воздуха

(при 140 °С) и некоторыми другими окислителями

с образованием различных жирных кислот,

аналогичных жирным кислотам, содержащимся

в жирах растительного и животного происхождения. Синтетические жирные кислоты, получаемые

окислением парафина, применяют вместо

жиров растительного и животного происхождения

в парфюмерной промышленности, при производстве

смазок, моющих средств и других продуктов.

Синтетические жирные кислоты, получаемые

окислением парафина, применяют вместо

жиров растительного и животного происхождения

в парфюмерной промышленности, при производстве

смазок, моющих средств и других продуктов.

Технология получения белков из нефтепродуктов пригодна и для производства из низших спиртов – метанола и этанола. В отличие от углеводородов, спирты полностью смешиваются с водой, что облегчает приготовление сред и снижает расходы на перемешивание [4].

В настоящее время отказались

от получения кормового белка на нефтепродуктах

и природном газе, так как это сырье постоянно

дорожает, и использовать его становится

все более нерентабельно. Помимо этого,

кормовой белок, произведенный на нерастительном

сырье, кроме спиртов, не так безопасен,

как белок, произведенный на растительных

средах и спиртах. Обуславливается это

тем, что в кормовых дрожжах, культивированных

на парафинах, накапливаются нефтяные

фракции, которые вызывают патогенные

изменения у животных, особенно влияя

на печень.

1.2 Виды культур микроорганизмов, используемых для производства кормового белка

В производстве кормовых дрожжей используются разнообразные виды дрожжей. Это обусловлено: во-первых, питательной средой, используемой на производстве; во-вторых, качественным и количественным составом продукта культивирования; в-третьих, условиями и методами культивирования [5].

Виды применяемых микроорганизмов:

- Candida guilliermondii

- Candida scottii

- Candida tropicalis

- Candida utilis

- Monilia munmanica

- Saccharomyces cerevisiae 1026

- Saccharomycetales Kudrjanzev

- Torula utilis

- Trichosporon cutaneum

Дрожжи рода Candida относятся к подсемейству Candidoideae семейства Cryptococcaceae. Выделено 186 видов рода Candida. C. stellata может быть частью чайного

гриба. C. kefyr / Kluyveromyces marxianus, C. firmetaria / Pichia fermentans, C. lipolytica / Yarrowia lipolytica, C. krusei / Issatchenkia orientalis и некоторые другие могут

содержатся в обычном кефире. C. albicans, C. pseudotropicalis, C. tropicalis, C. krusei, C. parapsilosis, C.

quillermondii, C. glabrata, C. lusitaniae и некоторые

другие могут вызвать заболевания. Candida albicans (Robin) Ber Khout (синонимы: Monilia albicans, Oidium albicans, Candida claussenii, Candida langezoni) —

условно-патогенный гриб.

lipolytica / Yarrowia lipolytica, C. krusei / Issatchenkia orientalis и некоторые другие могут

содержатся в обычном кефире. C. albicans, C. pseudotropicalis, C. tropicalis, C. krusei, C. parapsilosis, C.

quillermondii, C. glabrata, C. lusitaniae и некоторые

другие могут вызвать заболевания. Candida albicans (Robin) Ber Khout (синонимы: Monilia albicans, Oidium albicans, Candida claussenii, Candida langezoni) —

условно-патогенный гриб.

Некоторые виды рода гриба Monilia в зависимости от условий развития, возраста и культуры образуют либо почкующийся мицелий, либо происходит почкование округлых дрожжеподобных клеток. Например, Monilia murmanica хорошо развивается в сахаристых растворах. Другие виды Monilia имеют хорошо выраженный многоклеточный мицелий и размножаются конидиями. Представитель этого вида, например Monilia fructigena, вызывает порчу яблок и груш — плодовую гниль [14].

Saccharomyces cerevisiae 1026 – эта

разновидность пивных дрожжей, послужила

для создания кормового препарата И –

Сак 1026, единственной дрожжевой культуры,

рекомендованной ЕС для использования

в рационах молочного, мясного скота и

телят. Помимо дрожжей для получения белка

используют и другие микроорганизмы –

дрожжеподобные грибы и бактерии [5].

Помимо дрожжей для получения белка

используют и другие микроорганизмы –

дрожжеподобные грибы и бактерии [5].

Дрожжи вида Torula выращиваются на древесной массе, используемой в производстве бумаги, или на черной патоке, то есть мелассе. Применяются Torula utilis и Torula ellipsoidea, которые потребляют пентозы, оставшиеся при производстве спирта.

Дрожжи Trichosporon cutaneum

1.3 Питательные среды, их приготовление

Сырьем для

производства кормовых дрожжей служит

спиртовая барда. Питательную среду из

барды получают смешиванием ее с растворами

солей, содержащих азот и фосфор. Эта операция

производится в чанах-смесителях. В смеситель

непрерывно поступает барда и растворы

солей, а полученная питательная среда

непрерывно откачивается в дрожжерастильные

чаны. Солевые растворы, прибавляемые

к барде, дозируются мерниками-дозаторами,

исходя из потребностей штамма микроорганизма

и изначального химического состава барды.

Солевые растворы, прибавляемые

к барде, дозируются мерниками-дозаторами,

исходя из потребностей штамма микроорганизма

и изначального химического состава барды.

Зернокартофельную барду чаще используют как корм для животных в натуральном или высушенном состоянии, но ее питательная ценность возрастает, если на ней выращивают кормовые дрожжи. Химический состав барды зависит от вида и качества исходного сырья и принятой технологии спирта.

Меласса непосредственно

на корм животных непригодна, так как в

ней содержится большое количество минеральных

веществ. Мелассу используют в различных

направлениях: как основное сырье для

выращивания кормовых дрожжей, для получения

органоминеральных удобрений, кормового

концентрата витамина В, для выделения

глицерина, глютаминовой кислоты, глютамината

натрия, бетаина или солянокислого бетаина

(ацидина), холинхлорида и других ценных

веществ. Меласса содержит 7,5-10 % сухих

веществ, в том числе неорганических соединений

около 3 %. Дрожжами усваиваются редуцирующие

сахара (0,2-0,5 %), глицерин (0,6-0,9 %). органические

кислоты (1,5-2,5 %), аминокислоты, спирты,

глюкозиды, органические и неорганические

азотсодержащие соединения, соли фосфора,

калия, магния, железа, витамины и микроэлементы.

Многие из аминокислот барды (аргинин,

валин, глицин, лейцин, изолейцин, глютаминовая

и аспарагиновая аминокислоты) усваиваются

дрожжами.

Дрожжами усваиваются редуцирующие

сахара (0,2-0,5 %), глицерин (0,6-0,9 %). органические

кислоты (1,5-2,5 %), аминокислоты, спирты,

глюкозиды, органические и неорганические

азотсодержащие соединения, соли фосфора,

калия, магния, железа, витамины и микроэлементы.

Многие из аминокислот барды (аргинин,

валин, глицин, лейцин, изолейцин, глютаминовая

и аспарагиновая аминокислоты) усваиваются

дрожжами.

Способ производства кормовых дрожжей из торфа

Изобретение относится к способам производства кормовых дрожжей из гидролизатов, получаемых при переработке растительного сырья. Известен способ получения белковых кормовых дрожжей из растительного сырья (патент №2064275, 1996 г.), включающий гидролиз последнего с добавкой отхода производства дрожжей, обработку сырья при нагревании серной кислотой, инверсию сахаров, нейтрализацию гидролизатов, добавку питательных солей, выращивание дрожжей, утилизацию отходов, при этом в качестве отхода производства дрожжей используют активный ил, полученный из технологических сточных вод дрожжевого производства, который дополнительно вводят перед выращиванием дрожжей в количестве до 50% от общего количества питательных солей, а утилизацию дрожжевой бражки производят путем ее переработки в активный ил и технически чистую воду.

Способ предусматривает подачу сырья и суспензию активного ила с добавкой серной кислоты. Затем смесь направляют в гидролизаппарат и проводят двухстадийный гидролиз по обычной схеме с подачей пара. После удаления лигнина и летучих соединений, содержащих фурфурол, проводят нейтрализацию гидролизата 25% аммиачной водой до рН 4,2-4,4 и добавляют питательные соли. Очищенный от шлама и охлажденный гидролизат направляют в аэратор, а из него после осветления и отстоя — в дрожжевое отделение в ферментер. В ферментере в гидролизат вносят засевные дрожжи и активный ил для обогащения дрожжевой массы белком, витаминами и минеральными солями, азотом, фосфором, пропускают воздух и проводят выращивание дрожжей. После окончания процесса сусло сепарируют, дрожжи обезвоживают и сушат. Полученную последрожжевую бражку направляют на очистку и получение активного ила на очистную станцию «Симбиотенк». После двухстадийной раздельной очистки в «Симбиотенке« вода высокой степени чистоты вновь возвращается в производство, а полученный активный ил используется для добавки в исходное сырье и ферментеры.

Недостатком данного способа является проведение гидролиза с помощью серной кислоты (как катализатора процесса), требующей последующую нейтрализацию полученного гидролизата азотной кислотой, использование гидролизаппаратов. Применение кислотного гидролиза в гидролизаппаратах, с последующей нейтрализацией гидролизата требует больших объемов оборотной воды при использовании гидролизаппаратов в технологическом процессе.

Эти недостатки позволяет устранить предлагаемый способ производства кормовых дрожжей из торфа. Малоразложившийся торф влажностью 60% из бункера направляется в экструдер, имеющий зоны прогрева и гидролиза. Температура в зоне прогрева 100°С, а в зоне гидролиза 210°С, давление 2,5 МПА. В зону гидролиза подают отход производства активный ил. Активный ил по химическому составу является ценным органическим сырьем, содержащим обычно 30-50% сырого протеина. Качественный состав аминокислот белка активного ила сходен с аминокислотным составом белка дрожжей. В условиях ферментации образующиеся аминокислоты не только являются дополнительным органическим питанием для дрожжей, но также способствуют повышению скорости и глубины ассимиляции моносахаридов и других питательных веществ гидролизных сред (Холькин В.И. Технология гидролизных производств, М. Лесная промышленность,1989 г стр. 475). Прогрев торфа и активного ила проводится острым паром. Процесс высокотемпературного гидролиза происходит автокаталитическим способом под воздействием образующихся органических кислот торфа в результате сдвиговых деформаций при механическом воздействии экструдирования.

Сжатие сырья и увеличение скорости движения приводят к уменьшению времени распада и как следствие — к увеличению выхода сахара от веса сухого сырья, увеличивая концентрацию сахара в гидролизаппарате. (Шарков В.И. Гидролиз осахаривания, 1945 г. Стр. 271). Скорость гидролиза целлюлозы торфа и полисахаридов совпадают, что способствует при таком режиме увеличению выхода моносахаридов и обогащает гидролизат неорганическими микро- и макроэлементами.

Полученная после гидролиза реакционная смесь выводится из экструдера на отжим, отжатый остаток влажностью 40% поступает на производство органо-минерального удобрения. Отделенный отжим поступает на отстаивание и очищение от шлама, затем добавляют питательные соли и направляют на охлаждение в отстойник. Затем очищенный и охлажденный гидролизат поступает в дрожжевое отделение на ферментацию. После ферментации полученную дрожжевую суспензию сепарируют, обезвоживают и сушат до получения 10% влажности. Полученную последрожжевую бражку пропускают через биоокислитель, откуда полученную биомассу (активный ил) направляются на гидролиз торфа, а отделенная последрожжевая бражка поступает вместе с производственными сточными водами на очистную станцию «Симбиотенк», где после очистки технически чистая вода возвращается в производство, а полученный активный ил идет на получение органо-минерального удобрения вместе с гидролизованным лигнином и шламовыми отходами. Применение системы очистки технологических сточных вод гидролизного производства на очистной станции «Симбиотенк» решает проблему предотвращения загрязнения окружающей среды, позволяя осуществлять безотходную бессточную экологически безопасную технологию производства кормовых дрожжей с утилизацией отходов производства (гидролизованный отжатый торф, шламовые отходы, активный ил) для получения высококачественного органо-минерального удобрения (ОМУ). Торф, используемый для производства кормовых дрожжей, имеющий степень разложения 15-20% содержит в своем составе 60-80% гидролизуемых веществ, в том числе 45-65% редуцирующих веществ (РВ). В составе легкогидролизуемых РВ установлено до 40-80%, а в трудногидролизуемых — до 60-80% моносахаридов. Кроме моносахаридов, в составе РВ торфов обнаружено до 17% уроновых кислот, которые хорошо усваиваются кормовыми дрожжами. В составе торфа идентифицировано 17 аминокислот, в том числе такие кислоты, как аланин, тирозин, пролин, аспарагиновая и глютаминовая кислоты, фенилаланин являются веществами высокой биологической активности и играют большую роль в ускорении процесса роста дрожжей находясь в гидролизатах торфов. Также наряду РВ и аминокислотами источником питания являются органические кислоты, содержание которых в торфе составляет от 4,5 до 15%, а янтарная кислота, присутствующая в значительных количествах, обладает высокой биологической активностью. В торфах различного происхождения также содержатся витамины В1, В2, В3. Входящие в состав гидролизатов торфов органические кислоты, аминокислоты, витамины увеличивают выход биомассы дрожжей до 65,5% от РВ, стимулируя их рост. А добавка в процесс гидролиза активного ила совместно с торфом поднимает выход дрожжей от РВ до 70%.

В основе технологии гидролизного производства кормовых дрожжей предложенным способом гидролиза торфа лежат особенности химического и биологического состава малоразложившегося торфа как сырья, влияющего на биохимические процессы переработки полисахаридов под воздействием высокой температуры и сдвиговых деформаций при экструдировании в парофазном состоянии с активным илом.

Предлагаемое гидролизное производство кормовых дрожжей на базе торфодобывающих предприятий является высокорентабельным, которое позволит решить проблему снабжения высококачественным экологически чистыми продуктами питания населения по более низким ценам, обеспечит решение продовольственной программы страны, и тем самым окажет положительное влияние на экономику страны.

Способ производства кормовых дрожжей из растительного сырья, включающий гидролиз сырья с добавкой отхода производства дрожжей — активного ила, очищение полученного гидролизата от шлама, добавление питательных солей, охлаждение и отстаивание гидролизата, его ферментацию культурой дрожжей, сепарацию полученной дрожжевой суспензии с отделением дрожжей, их обезвоживание и сушку, полученную последрожжевую бражку пропускают через биоокислитель с отделением активного ила, который используют при гидролизе исходного растительного сырья, отличающийся тем, что в качестве растительного сырья используют торф со степенью разложения 15-20%, гидролиз растительного сырья осуществляют в экструдере в два этапа: в зоне прогрева при температуре 100°С, а затем в зоне гидролиза с добавлением отхода производства — активного ила при температуре 210°С и давлении 2,5 МПа, полученную в результате гидролиза смесь направляют на отжим, при этом отжатый остаток используют для получения органо-минерального удобрения, а отделенный отжим отстаивают, отделяют от шлама, добавляют в него питательные соли, охлаждают в отстойнике и ферментируют культурой дрожжей.Гидролизный завод-производство спирта этилового, дезинфицирующих и спиртосодержащих растворов, двуокись углерода, биотопливо,лекарственные средства

Дрожжи кормовые, ГОСТ 20083-74.

Код ТН ВЭД 21 02 20 1900. Объем производства: 70 тонн в месяц.

Дрожжи кормовые используются при производстве комбикормов, а также в качестве добавки в кормовые рационы сельскохозяйственных животных, птиц и пушных зверей.

Качественные характеристики кормовых дрожжей:

— массовая доля белка по Барнштейну(в пересчете на абсолютно сухое вещество высшей категории), составляет не менее 32 – 38 %;

— золы не более 10 %;

— массовая доля влаги, не более 10 %;

— наличие живых клеток продуцента не допускается;

— токсичности не допускается;

— общая бактериальная обсемененность, тысяч клеток в 1г дрожжей, не более 150;

— порошок коричневого цвета;

— экологически чистый продукт.

Упаковка: 3-х слойные бумажные мешки (с клапанами) по 20 кг. Хранить в хорошо проветриваемом помещении, защищенном от прямых солнечных лучей и атмосферных осадков.

Срок хранения кормовых дрожжей: шесть месяцев со дня изготовления

Дрожжи кормовые вырабатываются из технически чистых культур дрожжей, выращенных на мелассных-зерновых субстратах. Согласно многократным исследованиям и испытаниям, произведенным Центральной лабораторией комбикормовой промышленности Министерства сельского хозяйства и продовольствия Республики Беларусь установлено, что дрожжи кормовые содержат витамины группы «В» и в этом отношении превосходят все белковые корма, в том числе и рыбную муку.

Естественное сочетание в дрожжах полноценных белков и витаминов группы «В» оказывается очень важным в питании животных и птиц. Витамины группы «В» тесно связаны с белковым обменом в организме животных и являются компонентами ферментных систем, активными катализаторами, необходимыми для усвоения аминокислот и синтеза белка.

В сухом веществе дрожжей содержатся следующие аминокислоты: лизин – 31,5 г/кг, гистидин – 12,4 г/кг, аргинин – 25,6 г/кг, треонин – 19,3 г/кг, аланин – 25,8 г/кг, валин – 26,7г/кг, метионин – 8,1 г/кг, изолейцин – 30,6 г/кг, лейцин – 35,5 г/кг, фенилаланин – 19,6 г/кг.

Нормы ввода в комбикорма дрожжей кормовых составляют:

— для с/х животных – 0-12%;

— для с/х птиц — 0-5%;

— для пушных зверей – 0-15%;

— для рыб – 0-10%.

Скармливание комбикормов с кормовыми дрожжами обеспечивает хорошее физиологическое состояние животных, лучшую трансформацию содержащихся в них питательных веществ на продуктивные цели, выразившиеся в достоверно более высокой интенсивности роста (на 6%), снижение на 3,5 % затрат кормов в расчете на 1 кг прироста живой массы.

Максимально допустимые уровни накопленной радиоактивности в виде цезия -134 и -137 регулируются Регламентом Совета Европейских Сообществ № 737/90 от 22 марта 1990 года (статья 3) – 370 Бк/кг. Фактическое содержание радионуклидов цезия -137 в дрожжах производимых ОАО «Бобруйский завод биотехнологий» подтверждается Могилевской областной ветеринарной лабораторией по каждой поставляемой партии.

Условия поставки: ж.д. транспортом (в крытых вагонах), самовывоз автомобильным транспортом в соответствии с правилами транспортировки опасных грузов.

Система менеджмента качества разработки и производства дрожжей кормовых соответствует требованиям СТБ ИСО 9001 – 2001.

Система управления окружающей средой производства дрожжей кормовых соответствует требованиям СТБ ИСО 14001 – 2005.

Дрожжи кормовые: производство, применение и характеристика

Кормовые дрожжи являются прекрасным источником белка для птиц и домашнего скота. С помощью этой добавки можно улучшить яйценоскость у птицы, повысить пищеварение у жвачных животных. Кормовые дрожжи благоприятно влияют на привесы, способствуют поднятию иммунитета и выносливости.

Полезная витаминная добавка для животных

Дрожжи являются одной из разновидностей грибов, которые производятся как из растительных, так и нерастительных субстратов. Они не образуют мицелия и не имеют плодовых тел. Это очень ценный продукт, который богат белком и витаминами. Кормовые дрожжи обычно дают следующим видам скота:

- коровы;

- свиньи;

- птица;

- пушной зверь.

Полезна эта добавка и для рыбы, и для раков. Белок из кормовых дрожжей усваивается животными на 90 процентов. Ими обогащают смеси из зерна в домашних условиях и комбикорма на производстве. В этих дрожжах содержатся незаменимые аминокислоты и витамины.

При постоянном применении этой добавки в хозяйстве увеличиваются привесы, повышается жирность молока, улучшается здоровье молодняка. Кормовые дрожжи снижают затраты на еду скотине, обогащая ее рацион.

Химический состав

Кормовые дрожжи содержат от 47 до 55% белка в своем составе. Самыми питательными из них считаются те, которые выращены на картофельно-зерновой барде. Кормовые дрожжи являются источниками углеводов и жиров, но их в составе гораздо меньше, чем протеина. Это ценный продукт, который полезен для скота.

Кормовые дрожжи по ГОСТ 20083-74 должны содержать лизин, триптофан и метионин. Они богаты полезными микроэлементами:

- фосфор;

- натрий;

- калий;

- никель;

- хром;

- медь;

- марганец;

- цинк;

- кальций;

- железо;

- селен.

В полезной добавке содержатся витамины группы В и С. Они являются прекрасным источником незаменимых аминокислот. Кормовые дрожжи обогащают комбикорма и увеличивают их питательную ценность.

Производство кормовых дрожжей

Для получения этого продукта стерильность на производстве не требуется, они растут на многих субстратах. Сейчас на предприятиях в основном используются штаммы рода Кандида. Они дают большой выход биомассы, устойчивы к вытеснению другими грибами, нетребовательны к уровню обсемененности помещения.

Для заселения субстрата на производстве нужна чистая культура дрожжей. Колонии выращиваются в лаборатории и размножаются. Для постоянного воспроизводства им требуется непрерывный приток питательной среды. Для нормального роста дрожжам необходим кислород. При получении штаммов Кандида необходимо следить за оптимальным pH окружающей среды.

Каким животным можно давать

Полезная добавка к рациону позволяет снизить сроки откорма животных, повысить их привесы, увеличить продуктивность. Кормовые дрожжи применяют для восполнения дефицита белка в питательных смесях и обогащения их витаминами и микроэлементами.

У КРС при регулярной даче добавки увеличивается уровень жира в молоке, поднимается белок. У бычков на откорме возрастают привесы. У овец улучшается состояние шерсти, повышается плодовитость, увеличивается убойный выход мяса. Кормовые дрожжи применяют даже при промышленном выращивании рыбы, что дает положительные результаты.

Эта добавка широко распространена в свиноводстве, так как ее использование гарантирует высокие привесы и уменьшает себестоимость мяса. Сейчас кормовые дрожжи начали применяться и в козоводстве, здесь также увеличиваются привесы у молодняка на откорме и повышаются удои у маток.

Применение в рационе пушных зверей

Кормовые дрожжи в рационе пушных зверей помогают экономить мясной корм, ведь ими можно заменить до 30% белкового питания. Применение добавки на фермах положительно сказывается на жизнестойкости молодняка. Ежедневное добавление к еде кормовых дрожжей улучшает качество меха у пушных зверей, особенно усиливается рост зимнего волоса.

Добавку вводят в рацион постепенно, тщательно перемешивая с другими составляющими. Как давать кормовые дрожжи пушным зверям? В составе смеси с зерном, рыбой, мясными продуктами и витаминно-минеральным комплексом для шерсти.

Однако скармливать дрожжи можно только клинически здоровым зверям. При опытах российских и зарубежных ученых было установлено, что эта добавка противопоказана животным, болеющим плазмоцитозом.

Применение в рационе рыб

Кормовые дрожжи применяются при выращивании рыб, чаще всего карповых пород. Полезна данная добавка и ракам. Обычно дрожжи вводятся в состав гранулированных либо тестообразных кормов.

Применение добавки снижает заболеваемость рыб, они реже испытывают проблемы с жабрами и внутренними органами. Белок из кормовых дрожжей легко усваивается водными обитателями. Добавка богата незаменимыми аминокислотами, необходимыми для нормальной жизнедеятельности рыб.

Применение в рационе птицы

Применять кормовые дрожжи для птицы фермеры начинают для обогащения рациона белком и повышения его питательности. Добавка по эффективности стоит в одном ряду со шротами или жмыхами. Дозировка в среднем составляет от 3 до 5 процентов от общего объема рациона.

При ежедневной даче кормовых дрожжей птице повышается яйценоскость самок. Добавка положительно сказывается на привесе и сохранности молодняка. У птицы улучшается иммунитет, повышается качество пуха и пера. Также кормовые дрожжи благотворно влияют на иммунитет пернатых.

Тем фермерам, которые занимаются инкубацией собственного яйца или его продажей, нужно обратить особое внимание на эту добавку. Доказано, что кормовые дрожжи способны поднять оплодотворяемость. Особенно это важно в зимний период, ведь в холодное время года данный показатель всегда падает.

Применение в рационе свиней

Свиньи очень чувствительны к нехватке белка и витаминов в рационе. На неправильное кормление они отвечают малыми привесами. Для обогащения рациона важно начать применение кормовых дрожжей для свиней. Было подсчитано, что с каждой тонны скормленной добавки получаемый привес равняется 500-600 килограммам мяса.

Протеин кормовых дрожжей прекрасно усваивается свиньями. Добавка способствует правильному балансу аминокислот и витаминов в организме. Кальций, содержащийся в кормовых дрожжах, улучшает состояние костей и зубов, что особенно важно для животных, оставляемых на племя.

Добавка нравится свиньям на вкус, и они с удовольствием поедают ее. Если давать кормовые дрожжи племенным маткам, то они становятся более плодовитыми.

Применение в рационе коров

Кормовые дрожжи для КРС применяют фермеры, которые занимаются и мясным, и молочным животноводством. Добавка оказывает благоприятное воздействие на количество надаиваемого молока, повышает белок и жир в нем. В некоторых случаях введение в рацион кормовых дрожжей препятствовало уходу коров в «самозапуск».

Добавку желательно давать и коровам, находящимся на последних месяцах стельности, она способствует рождению крепкого потомства. Высокоудойным рекордисткам кормовые дрожжи дают в повышенной дозировке в первые 40 дней после отела.

Применяют добавку также и при откорме бычков на мясо. При ее помощи можно поднять протеин в рационе без помощи дорогих шротов. Бычки с удовольствием поедают как чистые кормовые дрожжи, так и смеси с ними. Сбалансированное питание ведет к увеличению привеса и улучшению состояния здоровья животных.

Дрожжевание кормов

Дрожжи можно предлагать скоту в сухом виде. Обычно животные с удовольствием поедают корма с этой добавкой. Также можно предложить скоту и дрожжеванное зерно или отруби. Эта субстанция повышает биологическую ценность рациона и делает питательные вещества более доступными.

Приготовить дрожжеванные корма можно в домашних условиях. Приучать к поеданию новых ингредиентов животных следует постепенно, обычно перевод на другое питание занимает от 5 до 10 дней. Если переход будет слишком резким, то это чревато проблемами с желудочно-кишечным трактом.

Для дрожжевания можно использовать отруби или дробленое зерно. Для этих целей хорошо подойдет ячмень или овес. Основу для дрожжевания нужно запарить. Дождитесь остывания смеси до 30-40 градусов и введите кормовую добавку.

Полученную массу оставьте для проявления реакции. Каждые 20-30 минут дрожжеванный корм нужно помешивать. Полное созревание смеси произойдет через 6-9 часов. После этого дрожжеванную еду можно давать птице или животным.

Для приготовления этого вида питания нельзя использовать старые затхлые корма. Если при дрожжевании будет добавляться сено или травяные веники, то их необходимо проверить на наличие ядовитых растений. Ингредиенты должны быть мелко помолоты, это улучшит течение реакции.

Производство кормовых дрожжей в Беларуси

Минская область

Березино

Березинский р-н

Борисов

Борисовский р-н

Вилейка

Вилейский р-н

Воложин

Воложинский р-н

Городея

Дзержинск

Дзержинский р-н

Жодино

Заславль

Ивенец

Клецк

Клецкий р-н

Копыль

Копыльский р-н

Красная Слобода

Крупки

Крупский р-н

Логойск

Логойский р-н

Любанский р-н

Любань

Марьина Горка

Минск(2)

Минский р-н

Молодечненский р-н

Молодечно

Мядель

Мядельский р-н

Нарочь

Негорелое

Несвиж

Несвижский р-н

Плещеницы

Пуховичский р-н

Радошковичи

Раков

Руденск

Слуцк

Слуцкий р-н

Смиловичи

Смолевичи(1)

Смолевичский р-н

Солигорск

Солигорский р-н

Старобин

Стародорожский р-н

Старые Дороги

Столбцовский р-н

Столбцы

Узда

Узденский р-н

Уречье

Фаниполь

Холопеничи

Червенский р-н

Червень

Брестская область

Антополь

Барановичи

Барановичский р-н

Белоозерск

Береза

Березовский р-н

Брест(1)

Брестский р-н

Высокое

Ганцевичи

Ганцевичский р-н

Городище

Давид-Городок

Дрогичин

Дрогичинский р-н

Жабинка

Жабинковский р-н

Иваново

Ивановский р-н

Ивацевичи

Ивацевичский р-н

Каменец

Каменецкий р-н

Кобрин

Кобринский р-н

Коссово

Лунинец

Лунинецкий р-н

Ляховичи

Ляховичский р-н

Малорита

Малоритский р-н

Микашевичи

Пинск

Пинский р-н

Пружанский р-н

Пружаны

Ружаны

Столин(1)

Столинский р-н

Телеханы

Витебская область

Барань

Бегомль

Бешенковичи

Бешенковичский р-н

Богушевск

Браслав

Браславский р-н

Верхнедвинск

Верхнедвинский р-н

Витебск

Витебский р-н

Глубокое

Глубокский р-н

Городок

Городокский р-н

Дисна

Докшицкий р-н

Докшицы

Дубровенский р-н

Дубровно

Езерище

Коханово

Лепель

Лепельский р-н

Лиозненский р-н

Лиозно

Миорский р-н

Миоры

Новолукомль

Новополоцк

Оболь

Орша

Оршанский р-н

Освея

Подсвилье

Полоцк

Полоцкий р-н

Поставский р-н

Поставы

Россонский р-н

Россоны

Сенненский р-н

Сенно

Толочин

Толочинский р-н

Ушачи

Ушачский р-н

Чашники

Чашникский р-н

Шарковщина

Шарковщинский р-н

Шумилино

Шумилинский р-н

Гомельская область

Брагин

Брагинский р-н

Буда-Кошелево

Буда-Кошелёвский р-н

Василевичи

Ветка

Ветковский р-н

Гомель

Гомельский р-н

Добруш

Добрушский р-н

Ельск

Ельский р-н

Житковичи

Житковичский р-н

Жлобин

Жлобинский р-н

Калинковичи

Калинковичский р-н

Корма

Кормянский р-н

Лельчицкий р-н

Лельчицы

Лоев

Лоевский р-н

Мозырский р-н

Мозырь

Мозырь-11

Наровля

Наровлянский р-н

Октябрьский

Октябрьский р-н

Петриков

Петриковский р-н

Речица

Речицкий р-н

Рогачев

Рогачевский р-н

Светлогорск

Светлогорский р-н

Туров

Хойники

Хойникский р-н

Чечерск

Чечерский р-н

Гродненская область

Б. Берестовица

Березовка

Берестовицкий р-н

Волковыск

Волковысский р-н

Вороново

Вороновский р-н

Гродненский р-н

Гродно

Дятлово

Дятловский р-н

Желудок

Зельва

Зельвенский р-н

Ивье

Ивьевский р-н

Козловщина

Кореличи

Кореличский р-н

Красносельский

Лида

Лидский р-н

Мир

Мостовский р-н

Мосты

Новогрудок

Новогрудский р-н

Новоельня

Острино

Островец

Островецкий р-н

Ошмянский р-н

Ошмяны(1)

Радунь

Россь

Свислочский р-н

Свислочь

Скидель

Слоним

Слонимский р-н

Сморгонский р-н

Сморгонь

Сопоцкин

Щучин

Щучинский р-н

Юратишки

Могилевская область

Белыничи

Белыничский р-н

Бобруйск(1)

Бобруйский р-н

Быхов

Быховский р-н

Глуск

Глусский р-н

Горецкий р-н

Горки

Дрибин

Дрибинский р-н

Кировск

Кировский р-н

Климовичи(1)

Климовичский р-н

Кличев

Кличевский р-н

Костюковичи

Костюковичский р-н

Краснополье

Краснопольский р-н

Кричев

Кричевский р-н

Круглое

Круглянский р-н

Могилев

Могилевский р-н

Мстиславль

Мстиславский р-н

Осиповичи

Осиповичский р-н

Славгород

Славгородский р-н

Хотимск

Хотимский р-н

Чаусский р-н

Чаусы

Чериков

Чериковский р-н

Шклов

Шкловский р-н

новый подход к стратегии кормления с ограничением глюкозы

Braz J Microbiol. 2013; 44 (2): 551–558.

Эрика Дуран Виейра

1 Faculdade de Engenharia Química, Universidade Estadual de Campinas, Campinas, SP, Brazil.

Мария да Граса Ступиелло Андриетта

2 Centro Pluridisciplinar de Pesquisas Químicas, Biológicas e Agrícolas, Universidade Estadual de Campinas, Paulínia, SP, Brazil.

Silvio Roberto Andrietta

2 Centro Pluridisciplinar de Pesquisas Químicas, Biológicas e Agrícolas, Universidade Estadual de Campinas, Paulínia, SP, Brazil.