технология производства гипса | Новости в строительстве

Гипс широко используется в строительстве при производстве различных изделий и строительных растворов.Гипс вещество белого цвета или белого с серым оттенком, который очень быстро твердеет, но имеет очень низкую водостойкость. Технология производства гипса сводится к обжигу природного гипса в производственных печах а полученный в результате обжига гипсовый камень измельчают.

Гипс широко используется в строительстве при производстве различных изделий и строительных растворов.Гипс вещество белого цвета или белого с серым оттенком, который очень быстро твердеет, но имеет очень низкую водостойкость. Технология производства гипса сводится к обжигу природного гипса в производственных печах а полученный в результате обжига гипсовый камень измельчают.

Состав статьи:

♣ Технология производства гипса во вращающихся печах.

♣ Производство гипса способом совмещенного помола и обжига гипса.

♣ Производство гипса в варочных котлах.

Гипс является быстродействующее и быстросхватывающееся воздушное вяжущее.Гипсовые вяжущие вещества делятся на :

♦ Высокопрочный гипс,

♦ Строительный гипс,

♦ Ангидритовое вяжущее.

Гипсовые вяжущие вещества изготавливаются из гипсового камня CaSO4*2h3O,ангидрита CaSO4 и некоторых отходов химической промышленности которые содержат безводный или двуводный сульфат кальция.в природном гипсе отсутствуют обычно примеси глины,известняка,песка и других веществ. Гипс получают путем обжига при высокой температуре двуводного природного гипса,в следствии протекания реакции CaSO4*h3O =CaSO4*0.5h3O+1.5h3O.

Читать далее на http://stroivagon.ru гипсовые вяжущие вещества

Строительный гипс.

♦ В природном гипсе обычно присутствуют примеси следующих пород: песка, известняка, глины которые снижают прочность и качество строительного гипса. Поэтому для получения качественного гипса, которого можно использовать в строительстве, в медицине и других областях его приходится обрабатывать термически. На сегодняшний день гипс обрабатывают несколькими способами, которые отличаются методом обжига в печах.

Обжигают гипс :

1. В шахтных печах, кольцевых, камерных и вращающихся печах. После обжига полученный гипсовый камень измельчают.

2. В варочных котлах с предварительным помолом гипсового камня.

3. Одновременно с помолом в одном аппарате.

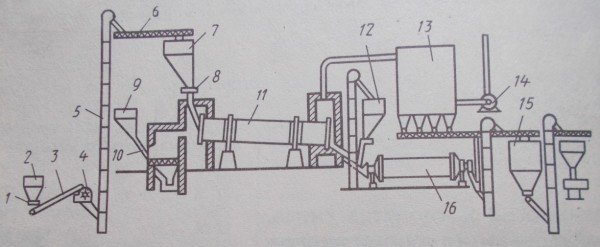

Рисунок -1. Технологическая схема производства строительного гипса во вращающихся печах

6- шнеки, 7- бункер гипсового щебня, 8-тарельчатые питатели, 9-бункер угля, 10-топка, 11-вращающаяся печь типа сушильного барабана.

12-бункер обожженного щебня, 13- пылеосадительная камера, 14-вентилятор,15-бункер готового гипса, 16-шаровая мельница.

В зависимости от величины кусков исходного сырья ( гипсового камня) а также от величины требуемых размеров кусков направляемых в печь с целью обжига проводят дробление сырья по одноступенчатой схеме или по двухступенчатой схеме в дробилках-4. Для этого сырье загружают в бункер гипсового камня-2, затем с помощью лоткового питателя-1 непрерывно сырье поступает на ленточный транспортер-3, который направляет ее в дробилку-4.

Дробилки могут быть молотковые или щековые и они дробят исходный гипсовый камень на щебень с размерами частиц от 0 …20-35 мм.

Полученный таким образом гипсовый щебень ( если в этом есть необходимость) подвергают грохочению с целью получения фракций 0…10; 10…20; 20…35 мм. После грохочения фракции гипсового щебня направляются далее в бункер гипсового щебня-7 расположенный над печью обжига-11.Щебень различных фракций обжигают раздельно потому что для каждой фракции требуется отдельный, соответствующий режим обжига.

Из бункера -7 гипсовый щебень с помощью тарельчатого питателя направляется непрерывно во вращающуюся печь. В зависимости от конструкции вращающейся печи, обжиг гипсового щебня может осуществляться двумя методами:

1. При непосредственном соприкосновении с горячими газами, которые образуются при сжигании топлива .

2. Или за счет наружного обогрева стенок барабана вращающейся печи.

Вращающиеся печи для обжига гипсового камня типа сушильного барабана могут работать на жидком, газообразном или твердом топливе. В зависимости от используемого вида топлива разрабатываются и технологии обжига. Например, при входе в печь температура газов при прямотоке -950…1000 °С, при противотоке- – 750…800°С. При выходе из печи температура газов при прямотоке-– 170…220°С, при противотоке – 100…110°С.

Обоженный гипсовый щебень поступает далее из сушильного барабана (из печи) в бункер обожженного щебня -12 с помощью элеватора или же в зависимости от конструкции расходные бункеры могут располагаться прямо под сушильным барабаном. Равномерное питание шаровой мельницы обеспечивается питателем лоткового типа-8 который расположен под бункер обожженного щебня-12.

В шаровую мельницу обожженный щебень поступает с температурой в 80…100°С. В шаровой мельнице -16 производится помол обожженного гипсового щебня и выравнивание вещественного состава гипса за счет перехода пережога и недожога в полугидрат. Далее из шаровой мельницы готовый продукт направляется в бункер готового гипса -15 с помощью элеватора.

Из бункера готового гипса продукт направляется в бункеры хранения или на расфасовку. В процессе производства гипсового камня используют пылеосадительные камеры -13, обеспечивающие высокую очистку воздуха от пыли.

Технология производства строительного гипса

♦ Считается что наиболее совершенен способ получения строительного гипса, который основан на методе совмещенного помола и обжига гипсового камня позволяющий механизировать производственный процесс.

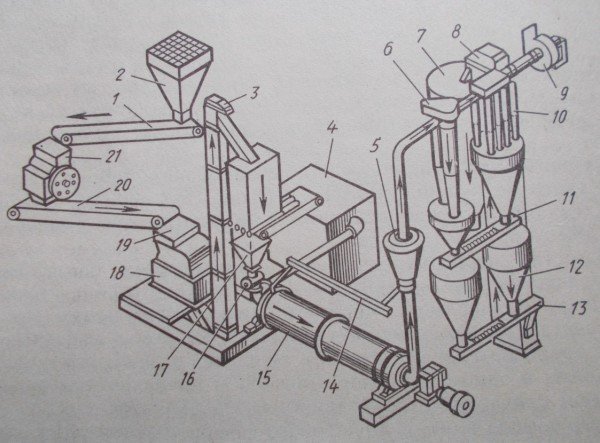

Рисунок-2. Схема совмещенного помола и обжига гипса

При совмещенном помоле и обжиге гипса, гипсовое сырье подвергается дроблению в одну или две стадии. На рисунке -2 показана схема совмещенного помола и обжига гипса где гипсовый камень проходит две стадии дробления. В начале гипсовое сырье загружается в бункер -2 откуда питатель непрерывно подает гипсовый камень в щековую дробилку

При совмещенном помоле и обжиге гипса, гипсовое сырье подвергается дроблению в одну или две стадии. На рисунке -2 показана схема совмещенного помола и обжига гипса где гипсовый камень проходит две стадии дробления. В начале гипсовое сырье загружается в бункер -2 откуда питатель непрерывно подает гипсовый камень в щековую дробилку

Далее, измельченное сырье пройдя щековую дробилку-21 подается питателем-20 в приемное устройство -19 молотковой дробилки-18.

В молотковой дробилке гипсовый щебень подвергается измельчению во второй раз, до получения нужной фракции например,10-20 мм. Далее, с помощью элеватора -3 измельченный гипсовый щебень поступает в расходный бункер -17, откуда с помощью питателя -16 непрерывно подается в трубную мельницу —15 .

В трубной мельнице происходит тонкий помол и сушка гипсового камня за счет газов, которые через подтопок

Далее, измельченный продукт обжига подается в проходной сепаратор-5, где выделяются наиболее крупные необожжённые частицы гипса и возвращаются затем обратно в мельницу на повто

Производство строительного гипса. ООО Тобис, Самара.

Назначение завода по производству строительного гипса

Оборудование для производства строительного гипса предназначено для получения вяжущего удовлетворяющего требованиям ГОСТ 125 -79: Вяжущие гипсовые. Технические условия.

Тепловым агрегатом при производстве строительного гипса на нашей установке является котёл гипсоварочный ТОС165.

В зависимости от предела прочности на сжатие готового продукта в котле гипсоварочном может быть получен гипс строительный следующих марок: Г-4, Г-5, Г-6, Г-7.

Регулируя технологические параметры варки гипса можно получить гипс быстротвердеющий с индексом А начало схватывания не ранее 2 мин, конец не позднее 15 мин, н нормальнотвердеющий Б начало схватывания не ранее 6 мин, конец не позднее 30 мин.

В зависимости от степени помола может быть получен гипс среднего помола с остатком на сите 0,2 мм не более 14 % и тонкого помола с остатком на сите 0,2 мм не более 2%.

При получении продукта с тонким помолом менее 2 % производительность оборудования уменьшается.

Производительность завода по производству строительного гипса при среднем помоле 5-8 % остатка на сите 0,2 составляет 8 т/час.

Оборудование завода по производству строительного гипса размещается на технологической этажерке внутри неотапливаемого производственного помещения.

При строительстве нового завода по производству гипсового вяжущего в качестве ограждающий конструкций производственного корпуса используют сендвич-панели.

Размеры в плане производственной этажерки могут отличаться в зависимости от технического задания заказчика и имеющихся свободных площадей. Стандартными являются габаритные размеры в плане 4,5 х 30 м и 9.0 х 18 м. Максимальная высота оборудования внутри производственного помещения 16 м.

За габариты производственного укрытия, как правило, выносят оборудования участка дробления и транспортировки гипсового камня и силосный банки предназначенные для хранения и томления готового гипсового вяжущего.

Требования к исходному материалу – гипсоввому камню

Производство строительного гипса происходит с использованием гипсового камня удовлетворяющий требованиям ГОСТ4013-82 1 сорта с содержанием СaSO4 х 2h3O не менее 95 % и гипсовый камень 2 сорта с содержанием СaSO4 х 2h3O не менее 90 %. Качественное вяжущее в гипсоварочном котле марки не менее Г4 может быть получено с использованием гипсового камня 3 сорта с содержанием СaSO4 х 2h3O не менее 80 % на твёрдом гипсовом камне.

Для получения гипсового вяжущего в гипсоварочном котле используется гипсовый камень фракции 60 – 300 мм. Камень крупной фракции является наиболее чистым без включений инородного материала. В мелком щебне фракции 0- 60 мм включений не гипсовой породы больше, что понижает при варке гипса свойства готового гипсового вяжущего.

Производство строительного гипса — основные параметры и характеристики |

|

| Исходный материал: | гипсовый камень 1,2 и 3 сорта ГОСТ 4013-82 фракции 60-300 мм |

| Производительность технологической установки, т/час | 8,0 |

| Производительность технологической установки, т/год | 56000 |

| Годовой расход сырья, т/год | 70000 |

| Готовый продукт: | гипсовое вяжущее марки Г4, Г5, Г6 и Г7 ГОСТ125 -79 |

| Характер работы установки | непрерывный, периодический |

| Установленная мощность электродвигателей, кВт, не более | 370 |

| Запылённость отходящих газов на выходе, мг/м3, не более | 30¸50 |

| Расход электроэнергии, кВт/час*тонну (полуводного гипса) | 35 |

| Расход газа, м3/час*тонну (полуводного гипса) | 27 |

| Расход сжатого воздуха, нм3/час*тонну (полуводного гипса) | 16 |

Технология производства строительного гипса

Технология производство строительного гипса с котлом гипсвоарочным ТОС165 состоит из трёх основных технологических переделов: 1- Дробления гипсового камня, 2-Сушка и помол гипсовой щебёнки, 3-Варка строительного гипса в гипсоварочном котле ТОС165.

Дробление гипсового камня

Дробление гипсового камня фракции 60 – 300 мм происходит в щёковой дробилке.

Камень загружается в приёмный бункер дробилки фронтальным или грейферным погрузчиком с накопительного склада.

Для бесперебойной работы гипсового производства на складе должен хранится 15 суточный запас сырья.

Подача гипсового камня в щёковую дробилку осуществляется качающимся питателем.

Размер фракции гипсовой щебенки после дробилки регулируется размером выходной щели дробилки. После дробилки гипсовая щебенка поступает на дальнейшую переработку в отделение помола и сушка по ленточному транспортёру.

Отделение дробления как правило находится за пределами закрытого производственного помещения, в котором осуществляется сушка, помол и варка гипса.

Сушка и помол гипсовой щебёнки

Измельчённый материал пройдя железоотделитель подаётся в молотковоую аксиальную мельницу.

Молотковая аксиальная мельница предназначена для тонкого помола гипсового щебня средней твёрдости с одновременной его подсушкой. Подача материала в мельницу осуществляется качающимся питателем из расходного бункера.

Размолотый и подсушенный в мельнице гипсовый порошок в потоке горячих газов поступает в систему пылегазоочистки. Молотковые аксиальные мельницы относятся к группе быстроходных молотковых размольных машин. Подача щебня в мельницу осуществляется по направлению вращения ротора. В результате ударов бил щебень измельчается в порошок. Тонкость помола материала зависит от скорости подачи, объёма вентилирующего агента и от угла установки лопаток встроенного сепаратора. В качестве теплоносителя и вентилирующего агента используются отходящие дымовые газы гипсоварочного котла.

Температура дымовых газов при входе в мельницу, в зависимости от выбранного теплового режима обжига гипса в котле, может колебаться от 250 до 500 0С.

Измельчённый, высушенный и отсепарированный до остатка не более 5- 8 % на сите № 02 гипсопорошок выносится в пылевоздушном потоке в систему пылеосаждения. В качестве первой ступени очистки используются циклоны, в качестве второй ступени очистки двухсекционные рукавные фильтры ТОС 3.8. Для устранения зависания материала в бункере циклона устанавливаются пневмоударные устройства. Циклон и фильтр рукавный теплоизолируются.

Регенерация рукавного фильтра осуществляется с помощью обратной продувки рукавов сжатым воздухом при отключении системой автоматики одной из секций. В качестве ткани для рукавов используется ткань типа «Метаарамид». Ткань выдерживает рабочую температуру до 230 0С. В случае незапланированного повышения температуры отходящего теплоносителя выше указанной температуры, в автоматическом режиме открывается установленная перед фильтром заслонка разбавления и наружный воздух поступает в систему аспирации. Сжатый воздух подаётся с температурой превышающей температуру точки росы не менее чем на 5-10 0С.

В качестве тягового агрегата используется дымосос Дн.

Уловленный циклонами и фильтрами рукавными порошок конвейерами винтовыми системой транспортёров поступает в теплоизолированный бункер сырьевой мучки. Для устранения подсосов в циклонах и фильтрах рукавных применяются затворы шлюзовые.

Варка строительного гипса в гипсоварочном котле ТОС165

Варка строительного гипса- дегидратация гипсового порошка происходит в котле гипсоварочном топочными газами с температурой 600-950 0С, подаваемыми по наружным каналам созданным футеровкой котла и жаровыми трубам. Теплоносителем в этих проходах служат продукты сгорания газообразного топлива в примыкающей к футеровке топочной камере.

Теплоноситель, пройдя каналы в футеровке котла и жаровые трубы с температурой 250-500 0С, не соприкасаясь с материалом, выносятся из котла. Гипс в варочном котле непосредственно не соприкасается с газами, его температура составляет 121-160 0С. Процесс обжига гипса сопровождается интенсивным выделением кристаллизационной воды. В этот период наблюдается кипение гипсового порошка.

Гипсоварочный котёл представляет собой вертикальный стальной барабан, оборудованный мешалкой и закрытый сверху крышкой, снабжённый патрубками для загрузки порошка и отвода смеси пара с частицами гипса.

Длительность пребывания материала регулируется режимом загрузки и выгрузки в зависимости от требуемой температуры материала внутри котла. Подача материала в котёл осуществляется винтовым конвейером из бункера сырьевой мучки. Регулирование производительности по загрузке осуществляется изменением числа оборотов конвейера винтового. В непрерывном режиме загрузка сырого гипса осуществляется непрерывно выше уровня материала в котле через патрубок установленный на крышке котла. Вертикальный разгрузочный жёлоб, помещённый внутри котла, в нижней части открыт.

Разгрузка материала происходит непрерывно методом перелива с верхней части разгрузочного жёлоба. Для улучшения транспортировки гипса с нижней части разгрузочного жёлоба наверх, в нижнюю часть подают сжатый воздух давлением 2 атм

Разряжение в дымовых каналах котла создаётся за счёт дымососа, который одновременно является тяговым агрегатом мельницы молотковой аксиальной. Пары воды и частицы гипса образованные при гидратации гипса в котле, а также избыточная пылевоздушная смесь бункера томления удаляется из котла. Полученный в гипсоварочном котле полуводный гипс выгружается в бункер томления.

Автоматизированная система управления

производством строительного гипса

Автоматизированная система управления производством строительного гипса обеспечивает работу всех элементов технологического оборудования в автоматическом, полуавтоматическом и ручном режимах для обеспечения технологического процесса производства строительного гипса.

Система представляет собой комплекс аппаратных и программных средств, совместно выполняющих задачу по управлению технологическим процессом.

Архитектура системы

Система управления может быть условно разделена на три уровня:

Нижний (полевой) уровень представлен датчиками и исполнительными механизмами. В качестве датчиков в системе присутствуют датчики температуры, давления, сигнализаторы уровня, приборы контроля тока двигателя, индуктивные датчики, концевые сигнализаторы положения и дополнительные контакты, сигнализирующие о состоянии и режиме работы двигателей.

Исполнительными механизмами системы являются двигатели с контакторами для прямого пуска, двигатели с переменной частотой вращения, управляемые частотно-регулируемыми приводами, электромеханические позиционеры для управления дроссельными заслонками дымососов и переключателем направления подачи гипса в силоса.

На среднем уровне система представлена программируемым логическим контроллером (ПЛК) с модулями ввода-вывода аналоговых и дискретных сигналов. ПЛК отвечает за прием сигналов от датчиков и выдачу управляющих сигналов на исполнительные механизмы в соответствии с заложенной в него программой.

На верхнем уровне система представлена устройством человеко-машинного интерфейса. Это компьютер, соединенный с контроллером промышленной сетью, и с установленным на нем специализированным программным обеспечением.

Контроллерное оборудование, коммутационная и пускорегулирующая аппаратура поставляются смонтированными в шкафы промышленного назначения. КИП поставляется отдельно в заводской упаковке.

Вся пускорегулирующая аппаратура, автоматы защиты, контакторы и ЧРП производства Siemens.

Программируемый логический контроллер

В качестве ПЛК в системе применен контроллер Siemens Simatic S7 300 с набором дискретных и аналоговых входов и выходов, в количестве, достаточном для подключения всех датчиков и исполнительных механизмов, и с резервом, определяемым на этапе проектирования.

Контроллер должен быть смонтирован в шкаф, который должен быть установлен в щитовой комнате с температурным режимом 0-50 оС.

Краткое описание заложенных в контроллер алгоритмов будет рассмотрено ниже.

Человеко-машинный интерфейс

В качестве системы человеко-машинного интерфейса применена операторская станция (ОС) с установленной операционной системой Microsoft Windows XP и SCADA-системой Siemens Simatic WinCC. Данная станция связана с ПЛК промышленной сетью MPI для получений информации о протекании технологического процесса.

Основными функциями ОС являются:

- Отображение состояния технологического процесса и оборудования в виде мнемосхем, таблиц, трендов и сообщений на маниторе компьютера.

- Предоставление оператору возможности для настройки технологических режимов работы установки.

- Ручное управление некоторыми элементами установки.

- Показ и архивирование аварийных и служебных сообщений.

- Хранение исторических данных о процессе с возможностью их просмотра.

Строительный гипс: описание,виды,свойства,фото | Строительные материалы

Строительный гипс — это вяжущие вещества, получаемые из гипсового камня или отходов химической промышленности.

При обжиге гипсового камня отделяется химически связанная вода и в зависимости от температуры образуются различные формы гипса. При 100 градусах Цельсия начинается формирование полугидратного гипса. При его затворении в воде вновь образуется дигидрат сульфата кальция. Этот замкнутый цикл был открыт примерно 20 тысяч лет назад. Люди сооружали очаги из гипсового камня и, вероятно, замечали, как рассыпавшийся обожженный гипс превращается под дождем снова в камень. В шумерских и вавилонских клинописях встречаются упоминания о гипсе и его применении.

Доступность сырья, простота технологии и низкая энергоемкость производства (в 4-5 раз меньше, чем для получения портландцемента) делают гипс дешевым и привлекательным вяжущим.

История применения гипса

Гипс является одним из древнейших минеральных вяжущих. В Малой Азии гипс использовали для декоративных целей за 9 тысяч лет до н.э. При археологических раскопках в Израиле находили полы, покрытые гипсом за 16 тысяч лет до н.э. Гипс был известен и в древнем Египте, его использовали при строительстве пирамид. Знания о производстве строительного гипса из Египта распространились на остров Крит, там во дворце царя Кноссоса многие наружные стены были возведены из гипсового камня. Швы в кладке были заполнены гипсовым раствором. Далее сведения о гипсе через Грецию пришли в Рим. Из Рима информация о гипсе распространилась в центральной и северной Европе. Особенно искусно применяли гипс во Франции. После вытеснения римлян из центральной Европы знания о производстве и применении гипса были утрачены во всех регионах севернее Альп.

И только с 11 столетия использование гипса вновь стало возрастать. Под влиянием монастырей распространилась технология, по которой пустоты внутри фахверковых зданий заполняли смесью гипса с сеном или конским волосом. В раннее средневековье в Германии, особенно в Тюрингии, было известно применение гипса для напольных стяжек, кладочных растворов, декоративных изделий и памятников. В Саксен-Анхальте сохранились остатки гипсовых полов ХI века.

Кладка и стяжки, выполненные в те давние времена, отличаются необыкновенной долговечностью. Их прочность сравнима с прочностью нормального бетона.

Особенность этих средневековых гипсовых растворов заключается в том, что вяжущие и наполнители состояли из идентичных материалов. В качестве наполнителей использовали гипсовый камень, измельченный до круглых зерен, не заостренных и непластинчатых. После твердения раствора образуется связанная структура, состоящая только из дигидрата сульфата кальция.

Еще одной особенностью средневековых растворов является высокая тонина помола гипса и экстремально низкая водопотребность. Соотношение воды к вяжущему составляет менее 0,4. Раствор содержит мало воздушных пор, его плотность примерно равна 2,0 г/см3. Более поздние гипсовые растворы производились с гораздо большей водопотребностью, поэтому их плотность и прочность значительно меньше.

Определение и основные характеристики

Строительный гипс – это природный минерал из класса сульфатов. Его химической формула CaSO4·2H2O (гидрат сульфата кальция). Так как в молекуле вещества содержится 2 атома воды, его также называют диаквасульфат кальция.

Мелкокристаллическая структура с большим количеством пор является и положительным качеством (дает легкость и устойчивость к высоким температурам), и отрицательным (не обеспечивает прочность и влагостойкость).

Оптимальная пористость изделия после отвердевания составляет 40-60%. Если она выше, изделие становится менее прочным и легко разламывается. Пористость зависит от количества воды, использованного при замешивании раствора.

Удельный вес материала – 2,6-2,75 г/см³. Плотность в рыхлом состоянии – 800-1100 г/м³, при уплотнении может достигать 1450 кг/м³.

Что представляет собой строительный гипс внешне? Это порошок довольно мелкого помола, обычно белый или сероваты

Гипс строительный

В строительном деле гипс находится на втором месте после цементно-песчаных смесей. Неприхотливость материала, отличная экологичность и относительно несложная технология использования стали причиной массового использования строительного гипса для производства безопасных блоков, элементов отделки и даже предметов интерьера.

Производство гипсовой массы

Сырьем для производства гипса строительного назначения являются природные залежи гипсового камня в форме безводного ангидрида — сульфата кальция, его двухводной модификации CaSO4*Н2О, а также огромное количество промышленных отходов химического и металлургического сектора производства.

Технология производства гипса состоит из трех последовательных операций:

- Очистка, фракционирование и предварительный помол сырья;

- Термообработка при различной температуре, от 160оС до 1000оС;

- Окончательный домол термообработанной массы гипса до пылевидного состояния, подсушка и фасовка строительного материала в герметичную упаковку.

Общая технология производства гипса разделяет вяжущий гипсоматериал на две категории – быстро схватываемый, или полуводный материал, и медленно застывающий гипсовый камень. К первой группе относят строительный и высокопрочный формовочный гипсоматериал, ко второй — менее прочный ангидридовый цемент и высокообжиговый камень, именуемый по старинке эстрих–гипсом.

В процессе нагрева до 180оС сырье — двухводный гипсокамень распадается на две модификации, после разделения на ситах высокопрочный α-гипс используется для изготовления гипсокамня, блоков и форм, β-модификация разделяется на несколько категорий, наиболее вязкая, с высокой прочностью на изгиб, применяется для строительных целей, остальное в качестве декоративного и вспомогательного материала.

Разновидности гипсового камня

Кроме химсостава, свойства и характеристики гипса в значительной степени зависят от структуры сырья. Например, кроме природного алебастрового камня, обладающего выраженной поликристаллической структурой, для производства используют волокнистую разновидность кальциевого ангидрида – селенит.

Все разновидности гипса, от строительного до декоративного или архитектурного, получают путем варьирования содержания селенита, алебастра, сырого гипсового камня, тонкомолотых отходов сульфата кальция, подвергнутых термообработке при различной температуре. После фракционирования сырца по степени помола гипс разделяют на три группы:

- А — быстротвердеющие или алебастровые материалы;

- Б и В – смеси с временем затвердевания до 15 мин;

- Г — строительные гипсовые материалы.

Чем мельче зерно, тем быстрее твердеет материал.

Строительный или высокомарочный гипс

Для проведения строительных работ применяют не самые прочные марки гипса, более важным считается равномерность застывания и относительно большое водопоглощение, обеспечивающее смесям высокую пластичность. Для производства строительных материалов из гипса, шпаклевок, гипсовых штукатурных смесей используют β-модификацию средней тонкости помола.

За счет специальных смачивающих и замедляющих схватывание добавок с гипсовым раствором можно работать практически, как с цементно-песчаной смесью. Благодаря этому уменьшается усадка гипса и риск возникновения трещин в строительном материале.

Высокопрочный гипсовый камень

Тонкомолотые α-модификации гипса сырца используются для изготовления готовых строительных элементов отделки, например, искусственного облицовочного камня, гипсокартонных листов, противопожарных перегородок и плит для укладки напольного покрытия.

Высокопрочные гипсовые смеси могут применяться для отделки стен каркасных зданий, потолочных перекрытий, деталей интерьера. На 100 кг термообработанной сырцовой массы приходится не более 20% высокопрочной фракции, поэтому материал получается достаточно дорогой и в чистом виде используется редко. Чаще всего высокопрочный строительный гипс является основой для изготовления огнестойкого или архитектурного материала.

Полимерный камень-гипс

Идея добавить в гипсовую массу полимерные добавки используется достаточно давно. Получают полимерный гипс двумя способами:

- Добавкой водорастворимых полимерных соединений, улучшающих текучесть гипса и смачивание зерна. Водорастворимый полимер, например, поливинилацетатная эмульсия или водный раствор карбоксицеллюлозы, увеличивают стойкость материала к ударам и знакопеременным нагрузкам;

- Насыщение поверхности готовой отливки из строительного гипса летучими полимерными композициями, чаще всего на основе полиуретана или полипропилена.

В обоих случаях тонкая пластина из строительного гипса получается достаточно упругой и одновременно легкой. Из полимергипса можно легко изготовить недорогую отделку, по фактуре и рисунку имитирующую дорогие породы древесины.

Целлакастовый гипсовый материал

Широкому применению гипсоматериала препятствует один из врожденных его недостатков – высокая хрупкость гипса. Это препятствует изготовлению тонких стяжек или оболочек из строительного гипса. Поэтому строительный материал насыщают специальным армирующим микроволокном, поверхность которого обработана полиуретаном.

В результате прочность строительного материала возрастает на 40-50%, а сопротивление к изгибающим нагрузкам на 150-200%. Целакастовый гипс широко используется в медицинских учреждениях для наложения фиксирующих повязок при переломах и тяжелых травмах конечностей.

Скульптурный или формовочный гипсоматериал

Обычный строительный гипс после небольшой модификации полимерными смолами и двухатомным спиртом превращается в массу, из которой можно изготовить модель, оттиск, барельеф любой сложности.

Формовочный материал из гипса нельзя разводить водой, как это обычно делается для строительного гипса. В комплекте к белому или бежево-серому порошку тонкого помола придается специальный растворитель на водно-спиртовой основе. Благодаря применению растворителя удается достичь практически нулевой усадки материала. Поэтому из скульптурного гипса нередко изготавливают сувенирную продукцию и слепки с предметов с мельчайшей резьбой или гравированием, например, при копировании редких монет, артефактов, старинных наград.

Акриловый гипсоблок

Строительный гипс достаточно просто превратить в домашний вариант самодельного фаянса. Достаточно выполнить замес с предварительной добавкой однокомпонентной акриловой смолы. В результате получается легкая и очень твердая отливка, которую можно обрабатывать резьбой, шлифовкой, сверлением. Например, сделать из строительного гипса декоративную лепнину или вазы под старинный фарфор.

В строительном деле смеси из акрила и гипса используются для изготовления облицовки стен из гипсоблоков и формирования черновой основы самовыравнивающихся наливных полов.

Полиуретановый гипсоматериал

Использование нетканых полиуретановых полотен и волокон со специально обработанной поверхностью позволило создать принципиально новый материал для изготовления иммобилизующих повязок, жгутов и накладок, фиксирующих конечности и части тела при тяжелых травмах.

В отличие от целлокастового гипса, полиуретановый гипсоматериал обладает высокой прочностью и достаточной гибкостью отливки, чтобы снизить дискомфорт от его использования. Полиуретановый материал получают из строительного с помощью специальной процедуры пересева молотой массы и выделения наиболее крупного зерна одного размера. В результате переработки черновой массы строительного гипса получается отливка с огромными порами, обеспечивающими свободный доступ воздуха к тканям тела.

Белый гипсовый камень

Строительный гипс служит сырьем для изготовления так называемых белых или стоматологических гипсоматериалов. Белый цвет получается за счет глубокой очистки исходного сырья, удаляются окислы серы, сульфаты тяжелых металлов, железа, органические примеси, обычно окрашивающие строительный гипс в серовато-бежевый цвет.

Из белого тонкомолотого камня изготавливают смеси для формования оттисков, необходимых для последующего протезирования или лечения. Белый камень отличается от строительного материала целым букетом дополнительных качеств:

- В составе гипсовой отливки не должно быть раздражающих или токсичных материалов;

- Отсутствие усадки формы из белого гипса;

- Минимальное водопоглощение;

- Быстрое схватывание гипсовой матрицы.

К сведению! Белый гипс, как правило, обеспечивает очень высокие характеристики оттиска, поэтому его нередко используют для изготовления литейных форм ювелирных изделий. В форму из строительного гипса льют детали весом размером не менее 3г.

Мелкозернистый гипс

Уменьшение размеров зерна строительного гипса способно существенно улучшить две основные его характеристики:

- Увеличивается прочность материала под воздействием изгибающих нагрузок;

- Выше гибкость отливок небольшой толщины.

Отливка на основе α-гипсового зерна тонкого помола способна показать прочность в 350-400 кг/см2. Единственное ограничение, с которым приходится считаться, – это высокая усадка, поэтому строительный гипс на основе мелкого зерна используют для ремонтных работ и изготовления высокопрочных покрытий.

К сведению! Из мелкозернистого гипса после вакуумирования и высокотемпературного отверждения смеси можно легко изготовить тонкий лист, по виду и свойствам практически идентичный упаковочному картону.

Жидкий гипсовый материал

Если вместо воды для замеса строительного гипса использовать спиртовые гликолевые растворы, то материал можно достаточно долго хранить в неизменном состоянии. Жидкий гипсовый материал применяется для выполнения ремонтных и термоизоляционных работ. После добавления водного раствора хлорида кальция и поваренной соли жидкий гипс можно закачивать под давлением в трещины стен или плит перекрытия. Для ремонта фундамента жидкость используют только в комплексе с полимерными смолами, например, полиуретанами.

Водостойкий гипсокамень

При всех своих достоинствах обычный строительный гипс остается достаточно чувствительным к воздействию влаги или конденсата. Влагостойкий материал ГКВЛ изготавливают с использованием термореактивных полимерных порошков, а иногда и просто тонкоизмельченного полистирола, добавляемых в сухой строительных гипс на этапе формования плиты.

После отверждения строительные плиты подвергают термообработке, и материал приобретает водостойкие качества.

Огнеупорный блок

Термостойкий или даже огнеупорный гипсоблок в промышленных масштабах изготавливают на основе обычного строительного гипса и огнестойких добавок. Подобный материал можно изготовить даже собственными руками по следующему рецепту:

- 30% веса высокомарочного строительного гипса и столько же воды;

- 15% молотой золы или шамотной пыли;

- 4% окиси алюминия, можно взять промытую тощую белую глину;

- По 2% негашеной извести и молотой двуокиси железа.

К сведению! Если необходим строительный гипс по классу Г1 пожаробезопасности, то сложный состав можно заменить тонкомолотым кварцевым песком, правда, нагрев выше 600оС такой гипсовый камень не выдержит.

Архитектурный

Чаще всего под строительным гипсом для архитектурных работ подразумевают модифицированный полиуретановыми волокнами или полистиролом обычный формовочный гипс. Это относительно мягкий материал, и из него можно без особых проблем сделать макет или отлить простейшие элементы лепнины.

Настоящий архитектурный гипс для строительных работ изготавливается на основе гипсового камня, подвергнутого обжигу при температуре 800-1000оС. Получается очень твердый вязкий строительный гипс, плохо впитывающий воду. Если выдержать технологию приготовления замеса, получится гипсовая отливка с очень твердой и одновременно износостойкой поверхностью.

В отличие от полистирольного архитектурного гипса, из которого в настоящее время мастера любят собирать отделку в стиле XVII века, настоящая лепнина для наружных стен отливалась из высокообжигового строительного гипса. Разница впечатляет. Полистирольный камень стоит от силы 10 лет, старый каленый гипс в условиях климата Санкт-Петербурга выдержал без малого две сотни лет.

Марки гипсовых смесей

В процессе производства термообработанную массу после помола фракционируют по плотности и размеру частиц. В соответствии с ГОСТом № 125-79 материал делят на четыре группы или двенадцать марок.

К первой относят рядовые гипсовые материалы Г2-Г7, прочностью 20-70 кг/см2, вторая группа — малоусадочные смеси Г10, Г13-16. Третья группа — высокопрочные Г22-25, к четвертой относят гипсовые смеси со специальными свойствами, например, огнестойкие или высокопористые блоки и камни.

Свойства строительного гипса

Обычный гипсовый блок, используемый для строительных целей, представляет собой высокопористую массу, объем воздушных каналов может достигать 50-55%. Плотность камня из строительного гипса составляет 2,6-2,75г/см3, для насыпной массы 900-1000 кг/м3 в прессованном, но неотвержденном состоянии, строительная смесь может уплотняться до 1400 кг/м3.

Сухой твердый гипсокамень легко выдерживает нагрев до 450-500оС, через 100-120 мин после начала теплового воздействия поверхность начинает отслаиваться до постепенного разрушения. Теплопроводность гипсоблока составляет 0.259 ккал/м град/час при комнатной температуре.

Степень помола

Полученный в процессе обработки перегретым паром под давлением 1,5-2,5Ат строительный гипс сырец условно разделяют на три сорта

- Первый сорт материала соответствует фракции, оставляющей на сите с плотностью отверстий 918 ед. на см2 не более 15% начального объема. Это наиболее активная и прочная фракция строительного гипса;

- Ко второму сорту относят более вязкие массы с остаточной влагой не более 0.1% массы, после прохождения ситового теста на сетке должно оставаться не более 25%;

- Третий сорт, строительный гипс особо тонкого помола, оставляет на сите не более 2% массы.

Понятно, что чем мельче зерно кальциевого ангидрида, тем быстрее происходит водопоглощение и больше гидравлических связей образуется между отдельными зернами строительного гипса, тем прочнее и тверже поучается гипсовый камень.

Прочность на сжатие и изгиб

Предел прочности для строительного гипса первой категории определяется, как 55 кг/см2. Вторая категория после завершения процесса затвердевания должна выдерживать статическую нагрузку на уровне 40 кг/см2. Примерно через четыре часа затвердевший строительный камень после подсушивания должен выдерживать до 200 кг/см2.

Прочность на изгиб для высушенного камня составляет 30% от статического сжатия для неармированного материала и 65% для армированной массы. Увеличение влажности камня всего на15% может снизить прочность на 40-60%.

Нормальная густота, водопотребность или водогипсовое отношение

Количество воды, требуемое для образования внутренних связей между зернами, зависит от химического состава. Для α-гипса на основе полугидрата требуется 35-38% воды от веса строительного гипсокамня, для более слабого вязкого β-полугидрата, из которого производится основная часть строительного гипсоматериала, необходимо 50-60% водного растворителя.

Густота гипсовой смеси на первых минутах соответствует обойному клею, через 10 мин. это уже густая сметана, и еще через 5 мин. — вязкая, крошащаяся масса. Введением добавок на основе СЖК, квасцовых гелей или даже извести густоту можно стабилизировать, а общее водопотребление строительного материала снизить на 10%.

Армирование гипсовых плит и блоков

Несмотря на внутреннюю однородность застывшей гипсовой массы, прочность блоков и плит на изгиб считается недостаточной. Особенно сложно работать с тонкими плитами и листами. Зачастую падение строительной гипсовой облицовки со стены на пол означает разрушение и накол материала.

Строительные гипсовые блоки армируются полиэфирным рубленым волокном, тонколистовые панели укрепляются введением стекловолокна и распушенной целлюлозы.

Гипс как вяжущий материал

Сухая гипсовая смесь обладает высокой водопоглощающей способностью, например, полугидратный α-гипс обладает поверхностью до 6000 см2/г, а более слабая β-модификация – в два раза больше. Небольшое количество гипсовой смеси 3-5%, добавленной в известковый или цементный раствор, может увеличить вязкость на 15%.

Относительно простой и эффективный способ коррекции вязкости любого строительного раствора, но стоит учитывать, что процесс водопоглощения развивается в прогрессии, поэтому остаточная вязкость смеси будет сформирована не ранее чем через 15 минут после добавки материала.

Схватывание гипса

Высокомарочный гипс обладает высокой скоростью затвердевания, на практике для свежеобожженного строительного материала первой категории процесс схватывания должен начаться уже через 4 минуты после разбавления водой. Для гипсового материала второй категории процесс отверждения по стандарту должен начинаться не ранее чем через 6 минут. Понятно, что из-за поглощения водяных паров воздуха гипс, даже будучи тщательно упакованным в водонепроницаемую оболочку, теряет активность, поэтому нормативами на гипсовый материал предельное время начала твердения ограничено 30 минутами. Все, что более того, уже считается непригодным для использования. Общее время схватывания от начала замеса до перехода в твердое состояние не должно превышать 12 мин.

Время схватывания строительного гипса ограничено отрезком времени в 3 часа. Исключение составляет ангидридный цемент, для которого предельный срок схватывания установлен в 24 ч. Если строительный гипсоблок набирает маточную прочность уже через 3-4 ч, в зависимости от температуры и условий замеса, то для ангидридного гипсового кладочного раствора предельный срок установлен, как и для цементно-песчаных смесей, 28суток. Образец из затвердевшего ангидридного гипсового вяжущего должен выдерживать нагрузку на сжатие 50-150 кгсм2.

Твердение гипса

Процесс связывания воды и набора прочности строительным гипсом может сопровождаться расширением твердеющей массы. Чем больше в химсоставе ангидрида в растворимой форме, тем больше степень расширения. Например, полугидрат способен увеличить размер на 0,5%, а для β-модификации материал отливки увеличивается на все 0,8%.

Это приводит к самоупрочнению строительной массы, но не очень удобно, если нужно выдержать максимальную точность слепка, поэтому с эффектом борются с помощью добавок 1% извести или материалов Помазкова. В процессе высыхания строительный гипс дает усадку, поэтому каменные массы большой толщины всегда нагружены внутренними напряжениями.

Строительный гипс: применение

Высокая степень универсальности и очень простая технология приготовления стали причиной огромной популярности гипсового камня. Материал прекрасно обрабатывается, режется, сверлится, клеится. При этом в массе строительного камня практически не процессов старения и деградации, как у пластика или полимер-минеральных плит.

Гипсоблоки и гипсокартонные листы стали одним из наиболее востребованных вариантов облицовки стен в жилых помещениях. Во-первых, высокая пористость гипса дает возможность регулировать влажность естественным образом. Во-вторых, строительный гипс обладает хорошей звукоизоляцией и низкой теплопроводностью.

Материал легко красится и штукатурится, при необходимости с помощью восковой мастики стены можно сделать влагонепроницаемыми для воды и конденсата, но относительно прозрачными для водяного пара.

Приготовление смеси

Процесс приготовления гипсового раствора начинается с просеивания сухой смеси через сито, лучше всего использовать ДК0355, это примерно 400 отверстий на квадратном сантиметре. Далее необходимое количество воды подогревают до 40оС и выливают в емкость миксера. Гипс добавляют малыми порциями в воду, и тут же мастерком разбивают тонкую пленку, образовавшуюся на водной поверхности.

В теории прочность отливки строительного гипсоблока зависит от консистенции замеса. Чем гуще раствор, тем меньше размер пор и кристаллов ангидрида. При избытке воды кристаллы быстро увеличиваются в размерах, что приводит к интенсивному порообразованию.

Хранение материала

Единственный надежный способ качественно хранить сухой гипсовый материал — это использовать стеклянные банки с запаянной крышкой. Сухой прокаленный гипс можно применять для осушения емкостей или пола, но для восстановления начальных качеств материал необходимо раскислить водным раствором серной кислоты, удалить прокаливанием воду и повторно смолоть в пыль до размеров зерна 0,01-0,003мм. Промышленная полиэтиленовая упаковка обеспечивает надежное хранение сухой смеси только в течение первых двух месяцев. Сухие штукатурки на основе гипсового материала в бумажных мешках после вскрытия должны быть использованы в течение 3-х дней.

Заменитель гипса

Единственным материалом, способным заменить строительный гипс, принято считать алебастр, как в чистом виде, так и с добавками извести или полимерных эмульсий. Сухую известь в количестве до 1% нужно вносить на этапе подготовки строительной смеси к замесу. Материал интенсивно растирают на металлической или каменной поверхности, чтобы замес получился максимально однородным. Если необходимо приготовить литейную форму, то в алебастр может добавляться белая глина и чешуйчатый графит из расчета 2% и 1% соответственно.

Чем отличается гипс от алебастра

Оба материала являются продуктом обжига природного серного ангидрида, но из-за большого количества примесей оксида железа и оксида алюминия материал алебастра получается с небольшим рыжеватым оттенком. В отличие от гипса, алебастр схватывается за 3-5 мин, поэтому любые отливки из алебастрового камня обладают высокой твердостью поверхности. Алебастр хуже воспринимает механические нагрузки и дает высокую степень расширения с последующей усадкой.

Заключение

Для различных вариантов использования строительного материала можно рекомендовать следующие пропорции. Для пластической лепки -1:1,5, формы под литье металла замешивают с водой 1:1, для лепнины гипсовый порошок смешивают с водой 56:44. В любом случае активность и прочность гипсового порошка падает в процессе хранения, поэтому перед формовкой основного изделия будет правильным сделать пару тестов с различным соотношением воды и сухой смеси.

«Производство строительного гипса» — Сандинский гипсоперерабатывающий комбинат

Производство строительного гипса

Компания «Тобис» занимается разработкой и изготовлением оборудования для производства строительного гипса с 2005 г. Первая установка производства строительного гипса марок Г4-Г7 была запущена в Ульяновской области осенью 2006 г. В дальнейшем технологическая схема установки и оборудование постоянно совершенствовалась и модернизировалась. Запуск установки производства строительного гипса в Казахстане и в Новосибирске в 2007 г. показал, что направления, по которым проводилась модернизация, были выбраны правильно.

В декабре 2008 г. на ООО «Сандинский гипсоперерабатывающий комбинат» (ООО «СГПК») (Республика Башкортостан) введена в эксплуатацию новая установка производства строительного гипса. Ее производительность в периодическом режиме составляет 120 т/сут; в непрерывном режиме до 170 т/сут.

Компания ООО «САНДИН» с 2003 г. является одним из крупнейших поставщиков гипсового камня для предприятий строительной индустрии, цементной промышленности и сельского хозяйства. В 2007 г. было принято решение о необходимости запуска предприятия для производства гипсового порошка.

В декабре 2008 г. производство было запущено. В настоящее время объемы выпуска гипсового порошка на ООО «СГПК» растут, отрабатываются технологические режимы выпуска продукции для производителей сухих строительных смесей, гипсокартона, пазогребневых блоков. В конце 2009 г. планируется запуск второй технологической установки производства строительного

Технология производства

Технология производства строительного гипса на базе гипсоварочных котлов состоит из трех основных переделов: дробления исходного сырья; помола и сушки: варки гипсовой мучки в гипсоварочных котлах.

Технологический передел № 1

Гипсовый камень фракции 60-300 мм поступает с помощью фронтального (грейферного) погрузчика и транспортной системы, состоящей из питателей и транспортеров, в щековоую дробилку где дробится до фракции 20-60 мм. Размер фракции регулируется размерам выходной щели дробилки. Для изменения производительности питатель снабжен peгулируемым приводом и шиберной заслонкой.

Технологический передел № 2

Измельченный материал после прохождения железоотделителя подается в молотковоую аксиальную мельницу, предназначенную для тонкого помола и одновременного подсушивания гипсового щебня, так как в мельнице материал измельчается и нагревается.

Молотковые аксиальные мельницы относятся к группе быстроходных молотковых размольных машин и состоят из корпуса, ротора с билами, привода и встроенною сепаратора. Подача щебня в мельницу осуществляется по направлению вращения ротора. В результате ударов бил щебень измельчается в порошок. Тонкость помола материала зависит от скорости подачи, объема вентилирующего агента и угла установки лопаток встроенного сепаратора.

В качестве теплоносителя и вентилирующего агента используются отходящие дымовые газы гипсоварочных котлов. Температура дымовых газов при входе в мельницу в зависимости от выбранного теплового режима обжига гипса в котлах может колебаться от 200 до 500°С.

Измельченный, высушенный и отсепарированный до остатка не более 2-10% на сите № 02 гипсопорошок осаждения.

Технологический передел № 3

Варка гипсового порошка происходит в гипсоварочном котле топочными газами с температурой данным футеровкой котла и жаровым трубам. Теплоносителем в этих проходах служат продукты сгорания природного газа (жидкого светлого топлива) в специальной топке. Гипс в варочном котле непосредственно не соприкасается с дымовыми газами, его температура составляет 100-150°С. В процессе варки он интенсивно перемешивается и равномерно нагревается, что обеспечивает получение однородного продукта высокого качества.

Сжигание газообразного (жидкого) топлива происходит в печи обогрева.

Гипсоварочный котел представляет собой вертикальный стальной барабан, оборудованный мешалкой и закрытый сверху крышкой, снабженный патрубками для загрузки порошка и отвода смеси пара с частицами гипса.

Процесс варки гипса сопровождается интенсивным выделением кристаллизационной воды. В этот периоднаблюдается кипение гипсового порошка. Из патрубка, расположенного на крышке котла, интенсивно выделяется смесь пара с частицами гипса. Дымовые газы с температурой 200-500°С, не соприкасаясь с материалом, выносятся в молотковую мельницу. Разрежение в дымовых каналах котлов создается за счет дымососа, который одновременно является тяговым агрегатом молотковой сепараторной мельницы. Пары воды и частицы гипса, образованные при дегидратации гипса в котле, а также избыточная пылевоздушная смесь бункера томления удаляются из котла. Полученный в гипсоварочном котле полуводный гипс выгружается в бункер томления.

печах, гипс после гипсоварочных котлов выхолит стабильного качества, с высокими прочностными характеристиками.

Физико-химические процессы твердения гипса согласно теории академика А.А. Байкова протекают следующим образом. Полуводный гипс, частично растворяясь в воде, переходит в менее растворимый двуводный гипс и создаст перенасыщенный раствор. Ввиду недостатка воды весь гипс перейти в раствор не может и, гидратируясь, выделяется в виде мелкодисперсной массы, подобной коллоиду. Образовавшийся коллоид быстро кристаллизуется. Выделяющиеся игольчатые кристаллы двуводного гипса, переплетаясь между собой, образуют прочный кристаллический сросток. Процесс коллоидизации и кристаллизации продолжается до тех пор, пока весь полуводный гипс не перейдет в двуводный.

Нарастание прочности гипса происходит вследствие процесса сращивания кристаллов двуводного гипса. Происходящее при высыхании гипсового изделия выпадение гипса, находящегося в растворе, способствует сращиванию игольчатых кристаллов двугидрата.

Принципиальная технологическая схема производства строительного гипса с использованием гипсоварочных котлов и молотковых мельниц не является новой, но компактная технологическая линия, снабженная современной автоматизированной системой управления, позволяет обеспечить выпуск строительного гипса постоянной высокой марки, обеспечить контроль режимов варки и гибкое изменение параметров гипса в зависимости от требований.

Автоматизированная система управления установкой по производству строительного гипса (далее система) предназначена для обеспечения работы всех элементов технологического оборудования в автоматическом и ручном режимах. Система представляет собой комплекс аппаратных и программных средств. совместно выполняющих задачу по управлению техно-бытъ условно разделена на три уровня.

Нижний (полевой) уровень представлен датчиками и исполнительными механизмами. В качестве датчиков в сигнализаторы уровня, приборы контроля тока двигателя и дополнительные контакты, сигнализирующие о состоянии и режиме работы двигателей.

Исполнительными механизмами системы являются двигатели с контакторами для прямого пуска, двигатели с переменной частотой вращения, управляемые частотно-регулируемыми приводами, и электромеханические позиционеры для управления дроссельными заслонками.

На среднем уровне система представлена программируемым логическим контроллером (ПЛК) с модулями ввода-вывода аналоговых и дискретных сигналов. ПЛК отвечает за прием сигналов от датчиков и выдачу управляющих сигналов на исполнительные механизмы в соответствии с заложенной в него программой.

На верхнем уровне система представлена устройством человеко-машинного интерфейса. Это компьютер, соединенный с контроллером промышленной сетью и с установленным на нем специализированным программным обеспечением.

Практически все оборудование и ПО, применяемое для системы автоматизации, произведено компанией Siemens AG.

Компоновочные и технологические решения

Все технологическое оборудование смонтировано па металлической строительной этажерке, размеры которой в плане составляют 15×10 м. Максимальная высота оборудования 16 м. Технологическая установка монтируется в крытом производственном помещении и не требует многоярусных железобетонных строительных конструкций.

Для уменьшения мест погрузки и зависания гипсового материала компоновка технологической установки выполнена таким образом, чтобы количество и длина транспортеров и подъемников были минимальны. В качестве транспортеров используются винтовые конвейеры длиной не более 5 м и один ленточный элеватор. Для уменьшения мест отложения гипсового продукта внутри газоходов и воздуховодов длина, количество и число поворотов выбрано минимальным.

В качестве основного агрегата обжига в технологической установке используется жаротрубный гипсоварочный котел. Жаровые трубы расположены в три яруса по две на каждом ярусе. Полный объем котла 25 м3, рабочий объем 20 м3. Скорость вращения мешалки 20 об/мин. Увеличенный объем котла по сравнению с применяемыми па многих российских предприятиях обжиговыми агрегатами позволяет увеличить производительность установки, производить варку гипсового продукта как в периодическом, так и в непрерывном ре-Гипсоварочный котел монтируется на строительной этажерке за верхнюю часть. Он не опирается днищем на металлические опоры и футеровку котла, что позволяет облегчить обслуживание днища и футеровки.

Для помола гипсовой щебенки применяется молотковая мельница с диаметром ротора 1300 мм и длиной 1300 мм. Для улучшения вентиляции мельницы и соответственно увеличения ее производительности по гипсовому продукту топочные газы подводятся к мельнице с боковых сторон аксиально сверху вниз. Гипсовая щебенка подается тангенциально.

Для аспирации мельницы применяется двухступенчатая система очистки — с помощью циклонов и рукавных фильтров. Пары гипса, образованные при его дегидратации в гипсоварочном котле, не направляются в общую аспирационную систему, а удаляются собственным вентилятором после обеспыливания в рукавном фильтре. Парогазовый факт выполняется коротким, не более 2 м, для уменьшения возможности отложения материала на входе в рукавный фильтр. Регенерация рукавного фильтра осуществляется с помощью обратной продувки сжатым воздухом при отключении системой дух перед подачей в рукавный фильтр подогревается.

Для сжигания топлива используется горелка немецкой фирмы WETSHAUPT. Горелка имеет ряд преимуществ: компактна, надежна в эксплуатации, имеет свою систему управления, которую можно связать с контроллером системы автоматизации гипсоварочной линии. Это позволяет регулировать температуру топочных газов непосредственно с операторской стойки.

С 2007 г. большой опыт по варке гипса был накоплен ТОО «Гипсо Газ Синтез» (г. Текели, Республика Казахстан). За это время на комбинате перерабатывался гипс различных месторождений, в том числе синтетический, полученный при нейтрализации серной кислоты известняком.

За период промышленного освоения и эксплуатации на заводе перерабатывался: гипсовый камень месторождения Бурултау Жамбыльской области с содержанием основного вещества 72—76 мас. %; синтетический брикетированный гипс с содержанием основного вещества 76-82 мас. %; гипсовый камень одного из месторождений Узбекистана с содержанием основного вещества 90-96 мас. %.

Цикл дробления и измельчения обеспечил получение гипсовой муки около 70 % с остатком на сите № 02 не более 2%, около 30 % с остатком на сите № 02 не более 8 %. Варка производилась в периодическом режиме, время варки для всех сырьевых материалов в среднем составляло около 2 ч 15 мин со средней производительностью 6 т/ч, или 144 т/сут. Средняя температура выгрузки материала из гипсоварочного котла для жамбыльского гипса 125-135°С, для узбекского гипса 140-155°С, для синтетического гипса 135—145°С.

За время эксплуатации в среднем выпускался гипс марки Г5- 80%; ниже Г5 — 10%; выше Г5 — 10%.

По опыту работы установки производства строительного гипса на ООО «СГПК» можно отметить, что установка позволяет гибко регулировать технологию и получать на выходе продукт с нужными физико-химическими свойствами.При отработке технологического режима на установке был внедрен ряд инженерно-технических решений, который позволил оптимизировать затраты тепла и электроэнергии и уменьшить количество обслуживающего персонала. Специалистами ООО «СГПК» предложены определенные технологические решения, что должно привести к увеличению производительности в периодическом режиме до 150 т/сут.

Современные теплоизоляционные материалы, система аэрации помогают управлять точкой росы, что помогает избегать появления гидратированных комочков.

На установке ООО «СГПК» был опробован и запущен скребковый тарельчатый конвейер. Транспортировка готового продукта из-под бункера томления скребковым тарельчатым конвейером вместо пневмотранспорта дала экономию электроэнергии, а также, избежав соприкосновения горячего гипса с большим объемом воздуха, удалось повысить прочностные качества продукта.

При отладке системы автоматизации были определены оптимальные места установки всех датчиков (температуры, уровня, давления). Оператор руководствуется более точными данными, что позволяет своевременно реагировать на изменения в технологическом процессе.

Температурные показания в гипсоварочном котле снимаются трехзонным датчиком, в связи с чем точность данных колеблется в пределах ±1°. На данном этапе ведутся совместные работы конструкторов ООО «Тобис» и инженеров ООО «СГПК» над системой помола гипсового камня с целью увеличения производительности помола гипсового камня на мельнице до 12 т/ч.

Система фильтрации гипсоварочного котла очищает отходящие пары от пыли до требуемого уровня по существующим санитарным нормам, а уловленная пыль возвращается обратно в технологический процесс, благодаря чему практически нет выбросов в окружающую среду и технологических потерь материала.

На основании вышеизложенного можно сделать вывод, что данная производственная линия более совершенна по сравнению с другими аналогичными установками по производству гипсового вяжущего. Дальнейшее совершенствование автоматизации линии и постоянная модернизация технологических узлов оборудования позволит еще более оптимизировать данное производство.

Планы дальнейшего производства

Как уже отмечалось выше, запуск второй технологической установки на ООО «СГПК» запланирован в конце 2009 г. В настоящий момент специалисты ООО «СГПК» ведут строительные работы для подготовки площадки под монтаж оборудования. Поставка технологического оборудования для второй очереди намечена на август 2009 г.

В 2008 г. ООО «Тобис» принимало участие в расширении завода «Майкопгипсстрой». Совместно со специалистами ООО «Майкопгипсстрой» решались вопросы подбора оборудования для модернизации действующего производства. В 2010 г. предполагается ввод в эксплуатацию новых производственных мощностей. Основное технологическое оборудования для новой установки уже поставлено.

В стадии изготовления находятся две технологические линии производства строительного гипса для ООО «Планета Гипс» (Майкоп, Республика Адыгея). Эти линии будут работать на гипсовом камне Шушукских месторождений с высоким содержанием CaSO4 . 2h3O (более 95%), что соответствует 1 сорту.

Фирма «Тобис» совместно с украинской компанией ООО «Строительное управление 77» планировали запуск в 2009 г. на Украине установки производства строительного гипса из отхода промышленного производства — фосфогипса. Украинские партнеры на технологической установке производительностью до 1 т/ч добились получения гипсового продукта из фосфогипса, удовлетворяющего технологическим требованиям и санитарным нормам к строительному гипсу. Поставка основного технологического оборудования промышленной установки получения строительного гипса из фосфогипса была осуществлена ООО «Тобис» летом 2008 г., но из-за сложных экономических условий монтаж и запуск технологического производства откладываются. Несмотря на это, планируется в 2009-2010 гг. изготовить полупромышленную установку малой производительности; на собственных производственных площадях произвести подбор оборудования и отработать технологический режим производства гипса строительного из фосфогипса.

Гипс (материал) — Википедия

Материал из Википедии — свободной энциклопедии

Текущая версия страницы пока не проверялась опытными участниками и может значительно отличаться от версии, проверенной 24 июля 2019; проверки требуют 5 правок. Текущая версия страницы пока не проверялась опытными участниками и может значительно отличаться от версии, проверенной 24 июля 2019; проверки требуют 5 правок.Минерал гипс после добычи и переработки широко используется в промышленности, строительстве, ремонте, медицине, как скульптурный материал и т. д. Обожжённый гипс применяют для отливок и слепков (барельефы, карнизы и т. д.), как вяжущий материал в строительном деле. Гипсовым раствором скреплены блоки Пирамиды Хеопса. Скульптурный гипс, так же как и медицинский, характеризуется чистотой и хорошим помолом. Этот материал широко используется в скульптуре для изготовления прочных форм или фигур, а также в стоматологии для изготовлении слепков зубов. Изделия из скульптурного гипса могут служить основой для декупажа или для росписи. Несмотря на то, что этот материал в застывшем виде является достаточно пористым и хрупким, он может применяться для изготовления уличной скульптуры и идеален для создания элементов интерьера и декоративных фигурок.

В наши дни природный гипс служит в основном сырьём для производства α-гипса и β-гипса. β-гипс (CaSO4·0,5H2O) — порошкообразный вяжущий материал, получаемый путём термической обработки природного двухводного гипса CaSO4·2H2O при температуре 150—180 градусов в аппаратах, сообщающихся с атмосферой. Продукт измельчения гипса β-модификации в тонкий порошок называется строительным гипсом или алебастром, при более тонком помоле получают формовочный гипс или, при использовании сырья повышенной чистоты, медицинский гипс.

При низкотемпературной (95-100 °C) тепловой обработке в герметически закрытых аппаратах образуется гипс α-модификации, продукт измельчения которого называется высокопрочным гипсом.

В смеси с водой α и β-гипс твердеет, превращаясь снова в двуводный гипс, с выделением тепла и незначительным увеличением объема (приблизительно на 1 %), однако такой вторичный гипсовый камень имеет уже равномерную мелкокристаллическую структуру, цвет различных оттенков белого (в зависимости от сырья), непрозрачный и микропористый. Эти свойства гипса находят применение в различных сферах деятельности человека.

По ГОСТ 125-79 в зависимости от сроков схватывания различаются виды гипса: быстротвердеющий — начало схватывания не ранее 2 мин., конец — не позднее 15 мин.; нормальнотвердеющий — начало схватывания не ранее 6 мин., конец — не позднее 30 мин.; — медленнотвердеющий — начало схватывания не ранее 20 мин., конец — не нормируется.

Виды гипсовых материалов и их классификация[править | править код]

В зависимости от типа тепловой обработки гипсовые материалы делятся на низкообжиговый и высокообжиговый. По тому, как затвердевает гипс, его делят на три группы:

- быстротвердеющий гипс-А

- нормальнотвердеющий гипс –Б

- медленно твердеющий гипс-В

Виды гипса по степени помола :

- I Грубый

- II Средний

- III Тонкий

Кроме этого, есть классификация гипса по степени сжатия (измеряется в мегапаскалях). Таких видов 12.

Первое число в номенклатурном наименовании (5, 6, 13, 16 и т.п.) обозначает прочность гипса на сжатие, единицой измерения которой является 1МПа – 10 кг/см2. Т.е. гипс с маркировкой 5 выдержит давление в 50 кг на см2, с маркировкой 13 — 130 кг/см2.

В 2010 году в мире было произведено по данным USGS 147 миллионов тонн гипса. Крупнейшие производители — Китай (47 млн т), Иран (13 млн т), Испания (11,5 млн т), США (8,8 млн т), Таиланд (8,5 млн т).[1]

Технология производства строительного гипса (стр. 4 из 4)

На заводах вяжущих веществ, в том числе и гипсовых, применяют: автоматический контроль технологических параметров централизованное дистанционное управление электроприводами основных и вспомогательных механизмов, а также переключающими и регулирующими устройствами автоматическое регулирование работы отдельных технологических установок и линий.

В настоящее время при изготовлении полуводного гипса осуществляется автоматическое управление работой дробилок, заполнением бункеров гипсовым щебнем, шахтных и других мельниц для помола двуводного гипса, обжигом гипса в варочном котле или вращающейся печи и др.

Схема автоматизации работы периодически действующего варочного котла предусматривает автоматическое отключение винтовых конвейеров для подачи порошка двуводного гипса в котел в тот момент, когда в нем достигнут установленный верхний уровень материала. Это обеспечивается с помощью индикатора уровня соответствующих реле, воздействующих на подачу тока к электродвигателям. В дальнейшем, при достижении заданной температуры с включением соответствующих электродвигателей открываются выпускные затворы варочного котла, и продукт выпускается в бункер выдерживания. После выпуска гипса индикатор нижнего уровня включает соответствующее.

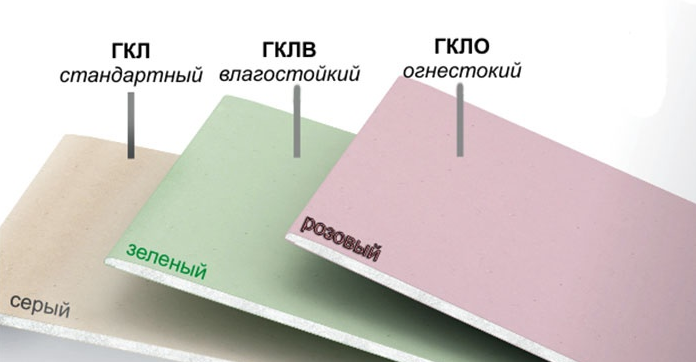

Гипсокартон

Гипсокартон — это строительно-отделочный материал, применяемый для облицовки стен, устройства межкомнатных перегородок, подвесных потолков, огнезащитных покрытий конструкций, а также для изготовления декоративных и звукопоглощающих изделий.

Торцевые кромки листов имеют прямоугольную форму и при устройстве шва с них необходимо снимать фаску (примерно на 1/3 толщины листа).

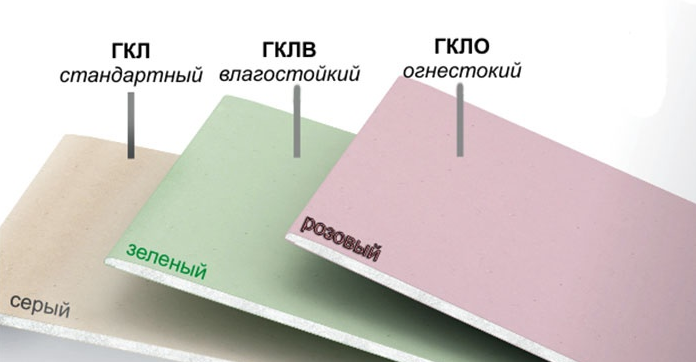

Условное обозначение гипсокартонных листов состоит из: буквенного обозначения вида листа; обозначения группы листа; обозначения типа продольных кромок листа; цифр, обозначающих номинальную длину, ширину и толщину листа в миллиметрах; обозначения стандарта.

Пример условного обозначения обычного гипсокартонного листа группы А, с утоненными кромками, длиной 2500 мм, шириной 1200 мм и толщиной 12,5 мм: ГКЛ-А-УК-2500×1200×12,5 ГОСТ 6266-97.

Прочность

Оценка прочности гипсокартона при изгибе проводится по результатам испытаний нескольких образцов (3 продольных и 3 поперечных) от партии. Испытания проводятся на образцах шириной 400 мм, установленных на опорах с пролетом L = 40×S, где S — толщина листа. Результаты испытаний (среднее арифметическое) должны соответствовать данным таблицы.

Прочность листов, выпускаемых, превышает минимально допустимые значения. Например, для листов толщиной 12,5 мм разрушающая нагрузка для продольных образцов иногда составляет 730 Н.

минеральный вяжущий гипс обжиг

Масса обычного листа, размерами 2500×1200×12,5 мм (3 м²) составляет около 29 кг.

Пожарно-технические характеристики

Гипсокартонные листы ГКЛ, ГКЛВ, ГКЛО, ГКЛВО относятся к группе горючести Г1 (по ГОСТ 30244), к группе воспламеняемости В3 (по ГОСТ 30402), к группе дымообразующей способности Д1 (по ГОСТ 12.1.044), к группе токсичности Т1 (по ГОСТ 12.1.044).

Транспортировка и хранение.

Транспортируют гипсокартон всеми видами транспорта в соответствии с правилами перевозки грузов, действующими на данном виде транспорта, в пакетированном виде. Пакет формируется из листов одной группы, типа и размера, уложенных плашмя на поддоны или прокладки, изготавливаемые из дерева или гипсокартонных полос и других материалов, как правило, с обвязкой стальной или синтетической лентой и упаковкой в термоусадочную полиэтиленовую пленку.

Транспортировка и хранение гипсокартона требует соблюдения некоторых правил:

· габариты транспортного пакета (с поддоном или прокладками) не должны превышать 4100×1300×800 мм, масса — не более 3000 кг;

· штабель, сформированный из пакетов, при хранении должен быть не выше 3,5 метров;

· при перевозке транспортных пакетов в открытых железнодорожных и автомобильных транспортных средствах пакеты должны быть защищены от увлажнения;

· при погрузочно-разгрузочных, транспортно-складских и других работах не допускаются удары по листам;

хранить ГКЛ следует в закрытом сухом помещении с сухим или нормальным влажностным режимом раздельно по видам и размерам.

Производство и состав.

Технологический процесс изготовления гипсокартона включает формирование на конвейере непрерывной плоской полосы с сечением заданной формы (требуемой толщины и типа боковых кромок), шириной 1200 мм, состоящей из двух слоев специального картона с прослойкой из гипсового теста с армирующими добавками, при этом боковые кромки полосы завальцовываются краями картона (лицевого слоя). После «схватывания» гипса, происходит резка полосы на отдельные листы, а также сушка, маркировка штабелирование и упаковка готовой продукции.

Для формирования сердечника применяется гипс, который обладает в качестве стройматериала исключительными физическими и техническими свойствами. Материалы на основе гипса обладают способностью дышать, то есть поглощать избыточную влагу и выделять ее в окружающую среду при недостатке. Гипс — это негорючий, огнестойкий материал, он не содержит токсичных компонентов и имеет кислотность, аналогичную кислотности человеческой кожи, его производство и использование не оказывает вредного влияния на окружающую среду. Для достижения необходимых показателей гипсового сердечника, характеризующих его прочность, плотность и т. д., в него добавляются специальные компоненты, повышающие его эксплуатационные свойства.

Другим важнейшим компонентом гипсокартона является облицовочный картон, сцепление которого с сердечником обеспечивается за счет применения клеящих добавок. Картон играет роль армирующей оболочки, и наряду с этим является прекрасной основой для нанесения любого отделочного материала (штукатурка, обои, краска, керамическая плитка и др.). По своим физическим и гигиеническим свойствам картон идеально подходит для жилого помещения.

Описание материала.

Гипсокартон — это композитный материал в виде листов, длина которых 2,5-4,8м, ширина 1,2-1,3м и толщина 8-24мм. Гипсокартон производится из строительного гипса, а гипсовый сердечник оклеен с двух сторон специальным картоном. Из общей массы листа примерно 93% составляет двуводный гипс, 6% — на картон, и последний 1% массы образован за счет влаги, крахмала и органического поверхностно-активного вещества. По своим физическим и гигиеническим свойствам гипсокартон идеально подходит для жилых помещений. Он экологически чист, не содержит токсических компонентов и не оказывает вредного воздействия на окружающую среду, что подтверждают гигиенические и радиационные сертификаты. Гипсокартон — энергосберегающий материал, обладающий еще и хорошими звукоизоляционными свойствами. Негорючий и огнестойкий. Кроме того, гипсокартон “дышит”, то есть поглощает влагу при ее избытке в воздухе и отдает ее, если воздух слишком сухой. Это очень важное, можно сказать неоценимое качества материала, применяемого внутри помещения. Плюс — он имеет кислотность, аналогичную кислотности человеческой кожи. Последние два свойства позволяют гипсокартону регулировать микроклимат помещений естественным путем и в значительной степени способствовать созданию гармоничной атмосферы. Гипсокартон имеет малый вес. При его использовании исключаются неудобные “мокрые” процессы, создающие на объекте некомфортные условия, значительно возрастает производительность труда.

Панели гипсобетонные для перегородок

Технические требования.

1.1 Панели следует изготовлять в соответствии с требованиями настоящего стандарта по рабочим чертежам и технологической документации, утвержденным в установленном порядке.

1.2 Основные параметры и размеры

1.3 Панели подразделяют в зависимости от конструктивного решения на типы:

1.4 ПГ-без проемов;

1.5 ПГП- с премами;

1.6 ПГВ- с вырезами.

1.7 Форма и размеры панелей должны соответствовать указанным в рабочих чертежах.

1.8 Панели должны иметь отверстия для пропуска инженерных коммуникаций, замоноличенные трубки, каналы, штрабы или пазы для скрытой электропроводки, гнезда и закладные цилиндры для ответительных коробок, выключателей и штепсельных розеток, если это предусмотрена проектом конкретного здания.

1.9 Условные обозначения панелей – по ГОСТ23009. марка панели состоит из буквенно-цифровых групп, разделенных дефисами.

Список литературы

1. Ю.М. Бутт, М.М. Сычев, В.В. Тимашев «Химическая технология вяжущих материалов». — Москва ВШ 1980 г.

2. А.В. Волженский, А.В. Ферронская «Гипсовые вяжущие и изделия». — Москва 1974 г.

3. А.В. Волженский «Минеральные вяжущие вещества». — Москва 1986 г.

4. М.Я. Сапожников, Н.Е. Дроздов Справочник по оборудованию вводов строительных материалов. — Москва 1970 г.