Газобетон своими руками дома — АлтайСтройМаш

Издавна Россия славилась мастерами. Когда появился на строительном рынке новый материал, многие задавали себе вопрос, можно ли сделать газобетон в домашних условиях. Оказалось, что можно. Технология изготовления несложная, оборудование для производства газобетона не занимает много места и не требует большого расхода электроэнергии. Монтировать в квартире линию по производству газобетонных блоков, конечно, не советуют. Но в частном доме или на строительной площадке оборудовать мини-производство совсем нетрудно.

Газоблок своими руками в домашних условиях: как получить заданную плотность

Самое первое, что должен сделать будущий производитель газобетона — изучить технологию производства и выяснить, какие параметры будущих изделий для него наиболее предпочтительны:

-

высота,

-

длина и ширина,

-

прочность,

-

морозостойкость,

-

Самый важный параметр, на который домашнему мастеру следует обратить особое внимание, это плотность. По общепринятой маркировке показатель варьируется от Д300 до Д1200. Чем выше плотность, тем больше в составе цементно-песчаной смеси и меньше пузырьков воздуха. При показателе Д300 «кирпич» получается рыхлым и легким, при Д1200 — плотным, как камень.

Обратите внимание! С таким параметром, как плотность, тесно связаны показатели прочности и теплопроводности. С увеличением плотности они также растут.

Таким образом, неавтоклавный газобетон с показателями Д300-Д500 используется в основном как теплоизоляционный материал. Блоки с высокой плотностью (700-1200) относят к конструкционным газоблокам: они выдерживают значительные нагрузки и используется при строительстве малоэтажных зданий. Газобетон со средними характеристиками наиболее популярен у строителей в России, а также в Узбекистане, Казахстане, Киргизии. Из него делают перегородки, стены, перекрытия.

Изготовление газобетона в домашних условиях — это просто!

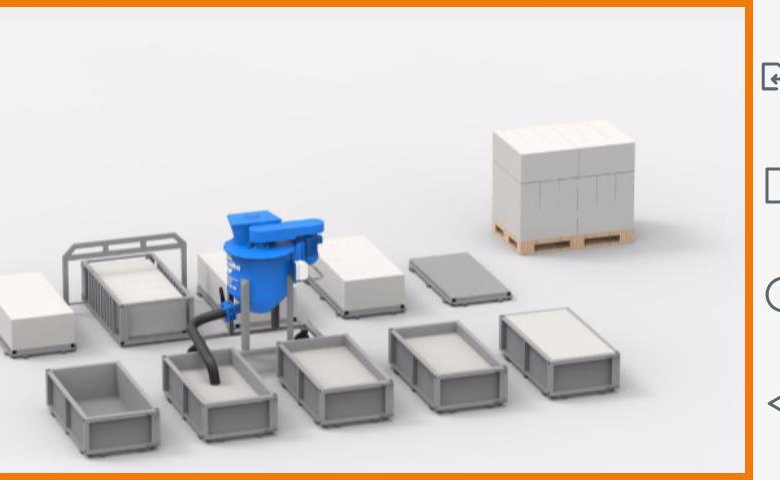

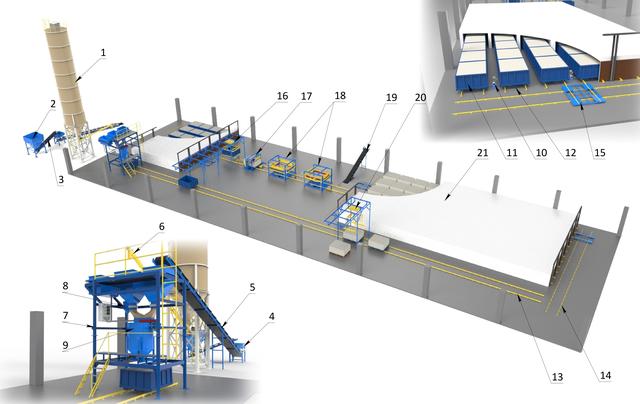

Сам процесс приготовления блоков несложен, поскольку все технологические операции сегодня выполняют машины. Существуют в продаже мини-линии и мини-установки для производства этого популярного строительного материала (с их видами и типами можно ознакомиться в нашем каталоге). Как правило, они состоят из смесителя (в него засыпают исходную смесь и заливают воду), специальных форм и поддона. Неавтоклавный газобетон «дозревает» в естественных условиях — это существенный плюс для тех, кто решил освоить технологию производства в домашних условиях. Нет необходимости иметь дело с высокотемпературными печами и энергозатратным оборудованием. Сушка происходит естественным путем и не требует от производителя никаких усилий!

Сегодня вопрос, как изготовить газоблок своими силами, освещен достаточно подробно. И все же лучше практических навыков учителя нет. Если вы хотите освоить технологию выпуска газобетонных блоков в домашних условиях, а тем более заработать на них деньги, лучше побывать на таком производстве лично и воочию изучить все тонкости процесса.

Газобетон своими руками в домашних условиях | АлтайСтройМаш

Издавна Россия славилась мастерами. Когда появился на строительном рынке новый материал, многие задавали себе вопрос, можно ли сделать газобетон в домашних условиях. Оказалось, что можно. Технология изготовления несложная,

Газоблок своими руками в домашних условиях: как получить заданную плотность

Самое первое, что должен сделать будущий производитель газобетона — изучить технологию производства и выяснить, какие параметры будущих изделий для него наиболее предпочтительны:

- высота,

- длина и ширина,

- прочность,

- морозостойкость,

- коэффициент теплопроводности.

Самый важный параметр, на который домашнему мастеру следует обратить особое внимание, это плотность. По общепринятой маркировке показатель варьируется от Д300 до Д1200. Чем выше плотность, тем больше в составе цементно-песчаной смеси и меньше пузырьков воздуха. При показателе Д300 «кирпич» получается рыхлым и легким, при Д1200 — плотным, как камень.

Обратите внимание! С таким параметром, как плотность, тесно связаны показатели прочности и теплопроводности. С увеличением плотности они также растут.

Таким образом, неавтоклавный газобетон с показателями Д300-Д500 используется в основном как теплоизоляционный материал. Блоки с высокой плотностью (900-1200) относят к конструкционным газоблокам: они выдерживают значительные нагрузки и используется при строительстве многоэтажных зданий. Газобетон со средними характеристиками наиболее популярен у строителей в России, а также в Узбекистане, Казахстане, Киргизии. Из него делают перегородки, стены, перекрытия, а также строят здания высотой до 3-х этажей

Газобетон со средними характеристиками наиболее популярен у строителей в России, а также в Узбекистане, Казахстане, Киргизии. Из него делают перегородки, стены, перекрытия, а также строят здания высотой до 3-х этажей

Изготовление газобетона в домашних условиях — это просто!

Сам процесс приготовления блоков несложен, поскольку все технологические операции сегодня выполняют машины. Существуют в продаже мини-линии и мини-установки для производства этого популярного строительного материала (с их видами и типами можно ознакомиться в нашем каталоге). Как правило, они состоят из смесителя (в него засыпают исходную смесь и заливают воду), специальных форм и поддона.

Неавтоклавный газобетон «дозревает» в естественных условиях — это существенный плюс для тех, кто решил освоить технологию производства в домашних условиях. Нет необходимости иметь дело с высокотемпературными печами и энергозатратным оборудованием. Сушка происходит естественным путем и не требует от производителя никаких усилий!

Сегодня вопрос, как изготовить газоблок своими силами, освещен достаточно подробно. И все же лучше практических навыков учителя нет. Если вы хотите освоить технологию выпуска газобетонных блоков в домашних условиях, а тем более заработать на них деньги, лучше побывать на таком производстве лично и воочию изучить все тонкости процесса. Также полезно посмотреть, как сделать газобетон в домашних условиях на видео: процесс станет понятным и наглядным.

И все же лучше практических навыков учителя нет. Если вы хотите освоить технологию выпуска газобетонных блоков в домашних условиях, а тем более заработать на них деньги, лучше побывать на таком производстве лично и воочию изучить все тонкости процесса. Также полезно посмотреть, как сделать газобетон в домашних условиях на видео: процесс станет понятным и наглядным.

Рассчитать стоимость оборудования за 1 минуту вы можете здесь.

Газобетонные блоки – недостатки, достоинства, конкуренты + видео

Газобетонные блоки, недостатки и достоинства которых будут рассмотрены в данной статье, являются искусственным строительным материалом, приобретающим все больше поклонников среди профессиональных строителей. Наверняка, это неспроста, вот мы и решили узнать все их характеристики и поделиться с вами.

Газобетонные блоки – состав и производство

Свойства газобетона определяются его структурой. По всему объему у него равномерно рассеяны поры примерно одинакового размера, диаметр их достигает 3 мм, как раз от равномерности распределения и однородности строения и размеров пор зависит качество всего материала в целом.

Как и в любой бетон, в состав такого камня входит цемент и кварцевый песок, а чтобы образовались поры, добавляют третий компонент – газообразователь. В качестве этого компонента используется пудра или паста из алюминия. Для каких-то узкоспециализированных целей в составе могут применяться еще и другие добавки, например, гипс, известь, шлак, зола и другие. Процесс не кажется сложным, исходное сырье заливается водой, перемешивается, спешно разливается в формы, пока не началась реакция. А потом начинается бурление, в ходе химических реакций выделяется газ, поднимая полученную смесь, как тесто.

После того, как реакция закончилась, полученной глыбе камня дают застыть, затем разрезают ее на блоки. Полученное изделие идет на закалку в паровых печах (автоклавный газобетон) или электрошкафах (неавтоклавный). Во время строительства с ним легко обращаться, множество положительных характеристик делают его популярнее, все больше заводов берутся за его производство, совершенствуя и без того продуманную технологию. После постройки камень становится еще прочнее с течением времени, что нельзя не вписать в его плюсы, так как многие материалы наоборот начинают стареть.

Полученное изделие идет на закалку в паровых печах (автоклавный газобетон) или электрошкафах (неавтоклавный). Во время строительства с ним легко обращаться, множество положительных характеристик делают его популярнее, все больше заводов берутся за его производство, совершенствуя и без того продуманную технологию. После постройки камень становится еще прочнее с течением времени, что нельзя не вписать в его плюсы, так как многие материалы наоборот начинают стареть.

Блоки газобетонные – технические характеристики и слабости конкурентов

Сам собой напрашивается вопрос, почему же газобетон может конкурировать даже с натуральными и давно зарекомендовавшими себя материалами? Кратко пробежимся по некоторым характеристикам. Первыми под прицел попадают кирпичные дома, в городском строительстве они считаются самыми теплыми. Да, когда-то это был главный конкурент панельного здания как раз за счет теплопроводности, но газобетон позволяет с наименьшими затратами сил и средств возвести еще более теплое здание. Вес газоблока меньше, он менее требователен к фундаменту, также изделия больше по геометрическим размерам, легче по массе, поэтому укладка идет быстрее.

Вес газоблока меньше, он менее требователен к фундаменту, также изделия больше по геометрическим размерам, легче по массе, поэтому укладка идет быстрее.

Благодаря порам даже один слой материала обеспечивают хорошую изоляцию, а вот кирпича надо несколько слоев и то, изоляция еще потребуется, потому что швы цементной смеси довольно широкие и образуют мостики холода. Блоки же кладутся на тонкий клеевой шов, исключая это неудобство в последующей эксплуатации.

Собрат газобетона – пенобетон – также уступает ему во многих характеристиках. Размеры не совсем стандартизированны, что неудобно в работе и расчетах, обработка его затруднена, потому что он сыпется. Усадка пеноблоков в 10 раз выше, чем у газоблоков, да и экологическая чистота последних находится на более высоком уровне. Пенополистиролбетон еще хуже предстает в наших глазах, особенно по экологическим показателям. К тому же, он опасен не только в повседневности, еще вреднее воздействие его горючих продуктов в случае пожара. Он также не долговечен, обладает меньшей несущей способностью, а газобетон по всем этим параметрам довольно неплох. Можно указать еще и на паропроницаемость, которая у газобетона значительно выше, здание успешно «дышит» без образования сырости внутри.

Он также не долговечен, обладает меньшей несущей способностью, а газобетон по всем этим параметрам довольно неплох. Можно указать еще и на паропроницаемость, которая у газобетона значительно выше, здание успешно «дышит» без образования сырости внутри.

Керамзитобетон – еще один представитель братства бетонов, но и он недотягивает до газоблоков. В первую очередь, по теплопроводности, она у него в несколько раз хуже, также следует сказать о неравномерности размеров, большом весе, плохой обрабатываемости. Остается главный конкурент – дерево, для 5-этажного дома оно, конечно, не подходит, но для строительства загородного дома вполне может составить конкуренцию. Однако и оно проигрывает газобетону в долговечности и безопасности, хотя бы в противопожарной. К тому же, материал капризен, подвержен болезням, требует постоянного внимания и ухода, имеет очень значительную усадку. А вот по экологичности газобетон наравне с деревом, а капризов меньше.

Газобетонные блоки – недостатки и достоинства

Итак, давайте выделим положительные и отрицательные стороны газобетона. Вообще, минусов у него почти нет, кроме случаев, когда он просто не подходит к какому-то проекту. Единственное ограничение в его использовании – высота здания, здание выше 5 этажей строить из этого материала крайне не рекомендуется, в остальном он крайне привлекателен, давайте разберемся почему.

Вообще, минусов у него почти нет, кроме случаев, когда он просто не подходит к какому-то проекту. Единственное ограничение в его использовании – высота здания, здание выше 5 этажей строить из этого материала крайне не рекомендуется, в остальном он крайне привлекателен, давайте разберемся почему.

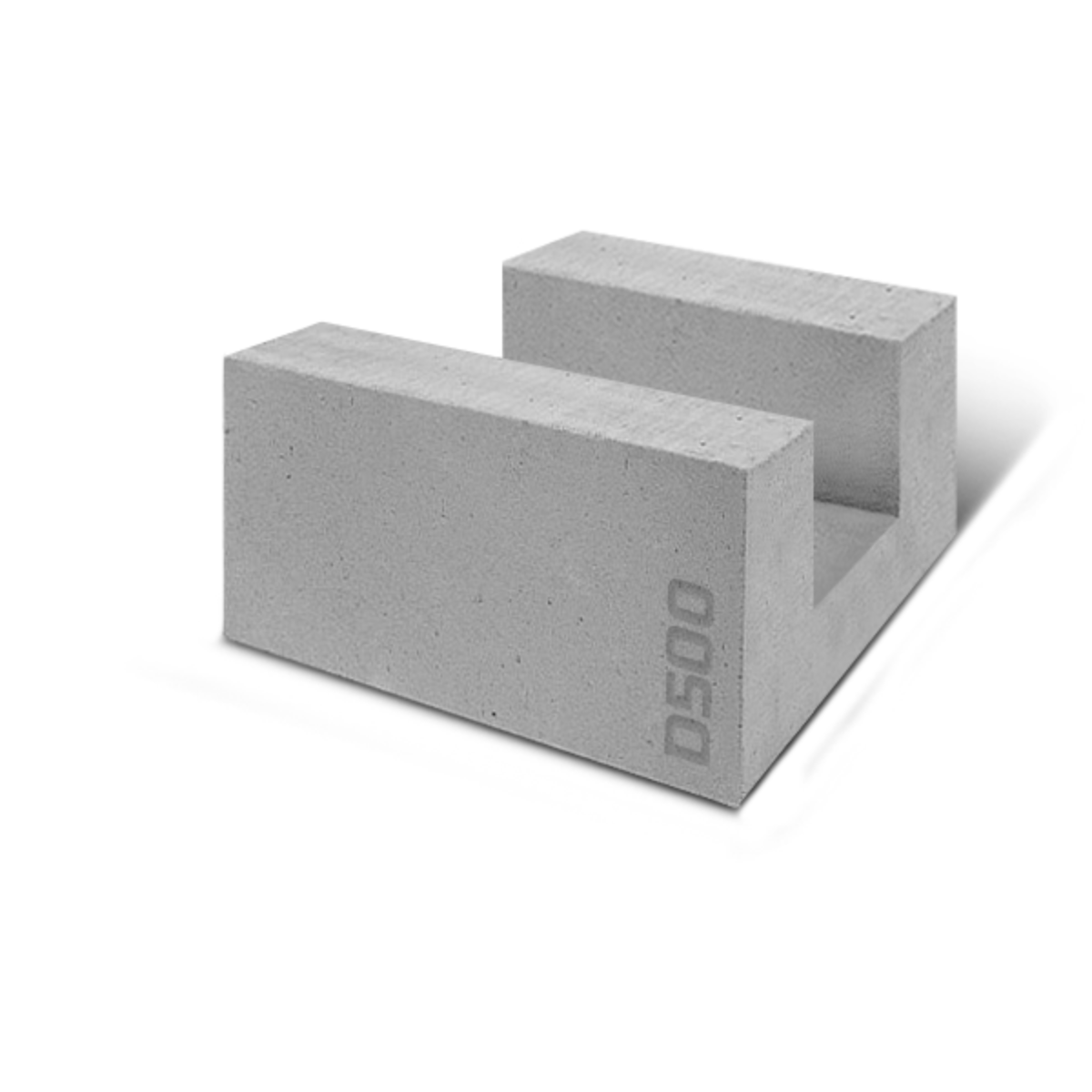

Легкость и конструкция. Блоки используют труд строителя рационально, так как по объему заменяют около 20 кирпичей, согласитесь, кладка упрощается существенно, а также укорачивается по времени. Сам блок весит значительно меньше, чем 20 кирпичей, это облегчает транспортировку и трудоемкость процесса строительства. Используя газоблоки, размеры выбирают, исходя из проекта и места кладки, например, для обустройства проема существуют специальные U-образные изделия.

Теплопроводность и аккумуляционные свойства. Пористая структура отвечает за качественную изоляцию, тепло хорошо удерживается внутри здания в зимнее время, а в летнее – не выпускается наружу, сохраняя прохладу. Экономия зимой на отоплении составляет 30 %. Но все это справедливо в случае качественного блока, в котором поры имеют малый процент открытых сфер. Если сравнивать с кирпичом, то кладка в один блок (примерно 36 см) обеспечивает практически такую же изоляцию, как кирпичная кладка в 60 см толщиной. А звукопропускаемость у кирпича аж в 10 раз лучше, чем у блока.

Но все это справедливо в случае качественного блока, в котором поры имеют малый процент открытых сфер. Если сравнивать с кирпичом, то кладка в один блок (примерно 36 см) обеспечивает практически такую же изоляцию, как кирпичная кладка в 60 см толщиной. А звукопропускаемость у кирпича аж в 10 раз лучше, чем у блока.

Пожаробезопасность и морозостойкость. Разрушить газобетонные блоки сложно огнем, они могут легко выдержать около 7 часов в пламени, секрет – в минеральном происхождении всех компонентов. Также сложно разрушить их и морозами. Вода, которая в небольших количествах может влиять на другие материалы в результате нескольких циклов замерзания-отмерзания, тут благополучно сгоняется в специальные резервные поры, которые в некотором количестве присутствуют в блоках, тем самым не нарушая структуру эффективных пор, обуславливающих основные качества блоков.

Прочность и экономичность. Благодаря несущей прочности блоков, ими можно выкладывать даже несущие стены. Несмотря на это, материал довольно легкий, что и отвечает за малые затраты при строительстве. Не нужно дорогих подъемных механизмов и большого количества рабочих рук. Если вы строите себе дом на даче, то лучше материала не найти, времени на укладку меньше (блоки сами по себе объемные), затрат на рабочих тоже меньше, а польза больше. Плотность также на руку и в случае обработки блоков, например, обрезке. Он не сыпется при такой операции, а послушно режется по заданной траектории, причем не особо сопротивляясь.

Благодаря несущей прочности блоков, ими можно выкладывать даже несущие стены. Несмотря на это, материал довольно легкий, что и отвечает за малые затраты при строительстве. Не нужно дорогих подъемных механизмов и большого количества рабочих рук. Если вы строите себе дом на даче, то лучше материала не найти, времени на укладку меньше (блоки сами по себе объемные), затрат на рабочих тоже меньше, а польза больше. Плотность также на руку и в случае обработки блоков, например, обрезке. Он не сыпется при такой операции, а послушно режется по заданной траектории, причем не особо сопротивляясь.

Строительные стеновые блоки — Stroim-svoi-dom.ru

В последнее время на рынке появилось большое количество строительных стеновых блоков, каждый из которых имеет свои достоинства и недостатки. Порой тяжело определить где можно использовать эти блоки и какая между ними разница. Многие производители утверждают, что их материал самый лучший и обладает множеством уникальных свойств, которых нет у других материалов.

Для того чтобы разобраться во всем этом многообразии, приведем краткое описание строительных блоков из: газобетона, пенобетона, газосиликата, полистиролбетона, керамзитобетона и арболита.

Газобетонные, газосиликатные и пенобетонные блоки

Сейчас это наиболее популярные строительные стеновые блоки. Они прочны, обладают хорошими теплозащитными свойствами, легки в обработке.

Из таких блоков можно строить внешние и внутренние стены малоэтажных домов, дач, гаражей. Благодаря малому весу и относительно большим размерам каждого блока, строительство происходит в кротчайшие сроки.

Газобетон, газосиликат и пенобетон относятся к классу ячеистых бетонов, потому что обладают пористой структурой. Эти поры представляют из себя ячейки, заполненные воздухом, благодаря чему блоки хорошо сохраняют тепло.

По способам производства различают два типа: автоклавный и неавтоклавные.

Газобетон и газосиликат относятся к автоклавному типу. Сначала готовят смесь, в состав которой входят наполнитель и газообразователь. В зависимости от пропорций получают материал нужной плотности и теплопроводности. После чего, смесь помещают в автоклав, где при высоком давление происходит твердение. За счет такой обработки ускоряется срок изготовления и строительный блок набирает прочность.

В зависимости от пропорций получают материал нужной плотности и теплопроводности. После чего, смесь помещают в автоклав, где при высоком давление происходит твердение. За счет такой обработки ускоряется срок изготовления и строительный блок набирает прочность.

Для производства газобетона используют цемент, а при изготовлении газосиликата известь, смешанную с кварцевым песком.

Пенобетон не требует применение автоклава. При производстве готовят цементную смесь, в которую добавляют пенообразователь. После чего разливают полученный состав по формам и ждут, пока блок затвердеет и наберет нужную прочность.

При изготовлении пенобетонных стеновых блоков не нужно дорогостоящего оборудование. Его часто производят в домашних условиях. Для этого понадобится бетономешалка, смеситель, пеногенератор, пенообразователь, формы для заливки и разумеется материалы.

Этим способом пользуются многие частные застройщики при строительстве гаражей, дач, дворовых построек и т.д. При этом можно существенно сэкономить. Главное соблюдать технологию производства.

Пенобетонные блоки немного уступают по прочности и теплопроводности газобетону и газосиликату, но имеют меньшую цену.

Керамические блоки

Керамические блоки относительно новый материал для России, который в последнее время набирает все большую популярность. Он отлично подходит как для возведения наружных стен малоэтажных зданий, так и для строительства межкомнатных перегородок.

Такой блок часто называют теплой керамикой. Это прозвище он получил не случайно. По сравнению с обычным силикатным кирпичом, теплопроводность керамблока в среднем в 2 раза ниже. Таким образом для обеспечения тепла в доме, таких блоков требуется в 2 раза меньше, а внешние стены можно не утеплять.

Несомненным преимуществом этого материала является его размеры. Наиболее популярный размер 510х250х219 мм заменяет порядка 14 кирпичей стандартного размера. Как вы понимаете, это влияет на расход кладочного раствора, скорость строительства, а в конечном итоге на общие затраты.

Так же свою долю в уменьшение стоимости строительства вносит то, что соединение вертикальных швов при укладке стен не требует раствора, а держатся они между собой при помощи паза и гребня на боковых гранях.

Но как всегда не обошлось и без минусов. Все дело в том, что керамический блок обладает малой морозостойкостью, поэтому внешние стены из керамблока нужно защищать. В качестве такой защиты обычно используют штукатурку или обкладку облицовочным кирпичом.

Керамзитобетонные блоки

Понятно, что наполнителем в таких стеновых блоках является керамзит. При добавлении большого количества керамзита, получается блок с хорошей теплоизоляцией, но с малой прочностью. Блок с высоким содержанием керамзита лучше использовать для внутренних перегородок. Если с смеси содержится мало керамзита, то получается блок с высокими прочностными характеристиками, который можно использовать для несущих стен.

Блок с высоким содержанием керамзита лучше использовать для внутренних перегородок. Если с смеси содержится мало керамзита, то получается блок с высокими прочностными характеристиками, который можно использовать для несущих стен.

По сравнению с силикатным кирпичом, блок из керамзитобетона легче почти в 2,5 раза. Это существенно снижает нагрузку на фундамент. О том, как влияет вес строения на выбор фундамента, вы можете прочитать в статье «Расчет нагрузки на фундамент».

Размер керамзитобетонного блока, обычно больше чем у традиционного силикатного кирпича, благодаря чему сокращается расход кладочного раствора, а следовательно происходит экономия средств и уменьшаются сроки строительства.

Если сравнивать керамзитобетон по физико-механическими свойствам с кирпичом, то по прочности и морозостойкости керамзитобетонные блоки немного уступают.

Тем не менее прочность керамзитобетона достаточна для малоэтажного строительства, а при возможном сокращение затрат на строительство до 40% делает его весьма популярным материалом.

Большим минусом керамзитобетона является то, что он на протяжение многих лет источает вредные для здоровья человека газы. Исходя из этого, использовать такие блоки для возведения жилых помещений не рекомендуется. Если дом уже построен, то желательно оштукатурить этот блок. Таким образом можно уменьшить вредное влияние выделяемых этим материалом газов.

Предлагаем вам посмотреть видео, где более подробно рассказано об особенностях керамзитобетона.

Полистиролбетонные блоки

Это один из видов легких бетонов, который хорошо зарекомендовал себя в частном строительстве. Он может быть использован как для наружных стен, так и для внутренних, в зависимости от плотности, этот материал содержит полистирольные гранулы, благодаря которым получается оптимальное соотношение по прочности, морозостойкости, звукоизоляции, теплопроводности и огнестойкости.

Полистиролбетонные блоки на 20% прочнее пенобетонных, при этом их обязательно нужно защищать при помощи штукатурки, как снаружи, так и внутри здания.

О том, как произвести этот материал самостоятельно, написано в статье «Полистиролбетон своими руками»

Арболитовые блоки

Достаточно прочный материал, в состав которого входят древесные опилки, цемент, песок и вода.

Обладает высокой паропроницаемостью и звукопоглощением, благодаря чему обеспечивается отличный микроклимат в помещении. По некоторым своим характеристикам соответствует древесине, при этом арболит не подвержен горению.

Благодаря совмещению древесных опилок и цементного раствора, арболит имеет высокую прочность на изгиб и растяжение.

До недавнего времени очень популярный стеновой материал, прежде всего из-за дешевизны древесных опилок. Сейчас же опилки идут на производство более востребованных и дорогих товаров, таких как OSB, ДСП, пеллет и т.д. К тому же, для твердения арболитового состава, требуется достаточно долгий срок, который может достигать 30 дней.

Как вы понимаете, производить такой материал в промышленных масштабах, в наше время нерентабельно, тем более когда появились современные газобетонные, газосиликатные и пенобетонные блоки. Но, для частного строительства, арболитовые блоки, вполне подойдут.

Но, для частного строительства, арболитовые блоки, вполне подойдут.

О том, как их сделать самостоятельно, читайте в статье «Арболитовые блоки своими руками»

Что же выбрать?

Из всех этих строительных блоков можно возводить как внутренние стены, так и внешние. Каждый из этих материалов имеет свои плюсы и минусы. Перед многими застройщиками встает вопрос «Какой же материал лучше?». Если бы существовал универсальный материал, который был бы прочным, теплым, недорогим, то из него бы строили все дома, дачи и гаражи.

Как правило, строительный блок, имеющий высокую несущую способность, обладает малой теплозащитой и наоборот.

Поэтому при выборе между строительными стеновыми блоками, стоит обратить внимание на качество, потребовать сертификат соответствия.

Газобетонные и газосиликатные блоки производят на заводах на дорогостоящем оборудовании с соблюдением всех технологии, а вот произвести арболитовые, полистиролбетонные, керамзитобетонные и пенобетонные блоки можно и в домашних условиях.

Зачастую, при таком частном производстве, цемента добавляется меньше, песка побольше, технология не соблюдается. Все это приводит с одной стороны к удешевлению, с другой к снижению качества.

Так что главными критериями при выборе стеновых блоков будет качество и цена.

Газобетонные блоки своими руками: технология производства

Многие владельцы загородных домов с целью сэкономить изготавливают газобетон своими руками в домашних условиях. Газобетонные блоки пользуются большим спросом среди застройщиков, поскольку обладают отличными эксплуатационными характеристиками. Но чтобы домашний строительный материал был качеством не хуже заводского, нужно ознакомиться со всеми особенностями его изготовления заранее, уделив особое внимание пропорциональному соотношению компонентов в составе.

Что собой представляют?

Востребованный в современное время строительный материал — газобетон нашел широкое применение при сооружении различных зданий. Изначально его изготавливали исключительно в заводских условиях, но позже опытные застройщики стали осуществлять производство газобетона собственноручно. Сам процесс выпуска газоблоков несложный, однако, требует строгого соблюдения технологического процесса и пропорций для замешивания. По классу газобетон относится к ячеистым бетонам, содержащим в структуре поры-ячейки.

Сам процесс выпуска газоблоков несложный, однако, требует строгого соблюдения технологического процесса и пропорций для замешивания. По классу газобетон относится к ячеистым бетонам, содержащим в структуре поры-ячейки.

Сильные и слабые стороны

Этот стройматериал имеет немалое количество преимуществ, которые значительно преобладают над недостатками. А считают плюсами газобетонных блоков следующее:

- Высокая прочность.

- Легкий вес.

- Отличные теплоизоляционные свойства. Здания из этого материала не требуют дополнительного использования теплоизоляционных средств, что существенно сэкономит бюджет.

- Поглощает уровень шума, проникающий извне.

- Универсальность.

- Влагостойкость и морозостойкость.

- Безопасность. Имея натуральный состав, является безопасным для здоровья человека.

Из недостатков выделяют повышенную хрупкость, теплопроводность и способность чрезмерно поглощать влагу. Из газобетонных блоков можно построить ограждения, перегородки, наружные одно-, двух- и трехслойные стены, а также несущие внутри помещений. Следует отметить, что газобетон бывает 2 типов:

Из газобетонных блоков можно построить ограждения, перегородки, наружные одно-, двух- и трехслойные стены, а также несущие внутри помещений. Следует отметить, что газобетон бывает 2 типов:

- Автоклавный. Газобетон изготавливается путем термической обработки стройматериала под давлением в специальных печах, которые носят название автоклав.

- Неавтоклавный. Газобетонные блоки твердеют и прочнеют в естественных условиях.

На дому удастся изготовить только неавтоклавный стройматериал, но при правильном соблюдении технологического процесса блоки выйдут не менее прочными и качественными.

Инструменты и материалы

Оборудование

Чтобы сделать газобетон собственноручно на дому, нужно запастись следующим оборудованием:

- Металлические струны. Они необходимы для удаления вытекающего газобетонного раствора.

- Формы. Применяются для придания изделию необходимого геометрического размера.

- Бетоносмеситель. Смешивает компоненты раствора и соединяет готовую массу с газообразователем.

Без него не получится сделать качественный и правильной консистенции строительный материал.

Без него не получится сделать качественный и правильной консистенции строительный материал.

Составляющие

При изготовлении раствора важно придерживаться всех дозировок и последовательности смешивания.От правильности приготовления раствора зависит прочность газоблоков и непосредственно возводимого сооружения. Ингредиенты берутся только высококачественные, строго в соответствии с необходимой дозировкой. Так, понадобится 1 т портландцемента, маркой не ниже М400, 180 кг кварцевого песка, 1,5 кг каустической соды, 400 г алюминиевой пудры и в среднем 60 л воды. Подготовив компоненты, можно приступать к изготовлению газобетона, следуя такому алгоритму:

- Смешать цемент и песок.

- Влить воду и размешать смесь.

- Всыпать постепенно остальные составляющие (кроме серебрянки), постоянно помешивая массу.

- Подмешать алюминиевую пудру. Именно она вступает в реакцию с известью и в результате получается водород. Он и образует в сырье, имеющее невероятное множество пор.

Подготовка форм

Еще один важный этап производственного процесса — изготовление форм. Их можно приобрести готовые либо сделать собственноручно. Выбрав второй вариант, потребуется взять доски и сколотить из них прямоугольную емкость. В нее вставить перемычки, разделяющие форму по всей длине на ячейки. Размерами этих ячеек определяются параметры газобетонных блоков. Чтобы раствор не прилипал к доскам, опытные застройщики рекомендуют смазывать их внутренние части масляным составом, который готовится из 3 частей воды и 1 части машинного масла.

Технология производства

Готовую смесь разливают в специальные формы, которые сначала наполняют до половины.Автоклав — специальное оборудование, которое нагревает раствор под давлением выше атмосферного. С его помощью удастся создать прочный, высококачественный строительный материал, но применение такого агрегата возможно только в заводских условиях. Дома же при приготовлении газобетона приходится обходиться без такого оборудования и после того, как раствор размешан, а формы подготовлены, приступают к заливке. Этот этап обычно сложностей не вызывает, но также требует определенной аккуратности и внимательности. Подготовленный газобетон вливают в емкости, заполняя их наполовину, поскольку после химической реакции раствор начнет подниматься. Далее идет обратный процесс и строительная смесь опускается.

Этот этап обычно сложностей не вызывает, но также требует определенной аккуратности и внимательности. Подготовленный газобетон вливают в емкости, заполняя их наполовину, поскольку после химической реакции раствор начнет подниматься. Далее идет обратный процесс и строительная смесь опускается.

Чтобы придать газобетонным блокам ровную поверхность, нужно срезать выступающий бугорок металлической струной и оставить бетонное изделие высыхать, набираться прочностных характеристик. Спустя 24 часа блоки извлекают и ставят на ровный участок, пока они полностью не затвердеют. При этом нужно следить, чтобы в помещении, где сохнут газоблоки, не было сквозняков.

Как приготовить газобетон своими руками в домашних условиях

Построить надежный и качественный дом за короткий срок можно, применяя газобетонные блоки – современный и безопасный материал, который приобрел огромную популярность. Однако мало кто знает, что изготовить газобетон своими руками в домашних условиях вполне реально, что помогает сэкономить денежные средства. Перед тем как решиться на производство газоблоков, следует подробнее изучить характеристики этого материала.

Однако мало кто знает, что изготовить газобетон своими руками в домашних условиях вполне реально, что помогает сэкономить денежные средства. Перед тем как решиться на производство газоблоков, следует подробнее изучить характеристики этого материала.

Что такое газобетон

Рисунок 1. Использование газобетонаГазобетон – строительный материал, который владеет массой преимуществ и используется для сооружения зданий на протяжении нескольких десятков лет. Процесс изготовления газоблоков довольно прост, однако перед тем, как приступить к производству, следует узнать об особенностях этого материала.

Основные свойства

Употреблять для постройки можно только те газобетонные блоки, которые соответствуют утвержденным стандартам. Согласно им, изделие должно:

Согласно им, изделие должно:

- переносить до 35-100 циклов замораживания;

- иметь теплопроводность 0,09-038;

- обладать плотностью Д300-Д1200;

- проницаемость – 0,2;

- усадка — 0,3 мм/м².

Виды

Газобетон делится на:

- Конструкционный – блоки, обладающие высокой прочностью. Обычно употребляются для построения наружных стенок и перегородок. Теплопроводность низкая, утепления не требует.

- Теплоизоляционный – блок с малым уровнем теплопроводности, что объясняет способность изделия отлично удерживать тепло внутри. Менее прочен, используется для утепления зданий, устройства перегородок.

- Конструкционно-теплоизоляционный – отличается повышенной прочностью, благодаря чему применяется для сооружения малоэтажных зданий.

Преимущества газобетона в строительстве

Газобетон приобрел огромную популярность и активно применяется в строительстве благодаря множеству достоинств:

- Газоблоки являются экологически чистым материалом, поскольку при изготовлении используются безопасные компоненты.

- Материал имеет легкий вес, благодаря чему процесс строительных работ ускоряется.

- Газоблоки отличает повышенная морозоустойчивость, что позволяет использовать материал в суровом климате.

- Изделие обладает огнеупорностью, и сохраняет свои качества даже при длительном воздействии огня.

- Материал легко поддается обработке: блоки можно распилить самостоятельно.

- Во время отделочных работ можно использовать самые разные материалы.

- Оптимальная теплопроводность и прочность.

- Паропроницаемость, что позволяет сформировать микроклимат в помещении.

- Отличная звукоизоляция – из-за пористости газоблок не пропускает посторонние звуки с улицы.

- Длительный срок эксплуатации.

Недостатки и их устранение

Главным недостатком газобетонных блоков является способность чрезмерно впитывать влагу, которая при воздействии температур кристаллизируется. Это приводит к порче и разрушению изделию. Устранить этот изъян можно, если облицевать стены отделочными материалами: кирпичом, древесиной и другими.

К другим незначительным изъянам газобетона относятся:

- необходимость применения крепежей;

- хрупкость – во время транспортировки изделия могут быть повреждены;

- усадка – материалу свойственна небольшая усадка.

Изготовление газобетона своими руками в домашних условиях

Перед тем, как сделать газобетон в домашних условиях, следует понимать, что качество изделия будет зависеть от усилий и внимательности изготовителя. Необходимо четко придерживаться правил и последовательно выполнять все этапы, иначе результат получится неудовлетворительным.

Оборудование и материалы для газобетона своими руками в домашних условиях

Чтобы самостоятельно произвести газоблоки, потребуются определенные инструменты и компоненты. Заранее нужно подготовить:

Заранее нужно подготовить:

- кварцевый песок;

- цемент;

- вода;

- известь;

- алюминиевая крошка, каустическая сода, сульфат натрия.

Инструменты, которые понадобятся в процессе:

- ножовка;

- лопатка;

- молоток;

- весы;

- шпатель;

- мерная емкость;

- линейка;

- металлическая струна;

- болгарка;

- миксер;

- мастерок;

- дрель.

Формы для газобетона своими руками в домашних условиях

Перед тем, как приступить к замешиванию раствора, необходимо подготовить формочки, в которые впоследствии нужно залить смесь. Формочки можно приобрести в магазинах, или же соорудить собственноручно, чтобы сэкономить денежные средства. Для этого требуется выполнить следующие действия:

- Изготовить пенал из деревянных досок.

- Вставить в него перемычки, чтобы разделить пенал на отдельные отсеки.

Важно! Размеры отсеков будут равны габаритам будущих блоков, что следует учесть при разделении.

Готовые формы требуется смазать раствором, который поможет избежать прилипания смеси к стенкам. Для этих целей можно использовать машинное масло, разведенное вместе с водой 1:3.

Важно! Вместо деревянных досок можно применять влагонепроницаемую фанеру.

Приготовление раствора для газобетона своими руками в домашних условиях

Рисунок 2. Применение газобетонных блоковЧтобы сделать газобетонные блоки своими руками, сначала необходимо приготовить раствор. Будущую плотность изделия определяет количество компонентов. Например, для получения газобетона с плотностью 1600 кг/м³:

- песок – 1100 кг;

- цемент – 400 кг;

- известь – 5 кг.

Вышеперечисленные ингредиенты смешиваются между собой, затем нужно всыпать добавки: алюминиевую крошку, соду, сульфат натрия. После этого нужно залить 189 л чистой воды, и перемешать смесь до однородного состояния.

Важно! Следует быть внимательным, так как нарушение пропорций может привести к изменению свойств и характеристик готового газобетона.

Заливка

Как только раствор будет готов, его необходимо поместить в формочки, предварительно смазанные маслом. Заливать смесь нужно примерно до половины отсека, в противном случае в процессе образования газов она вылезет наружу.

Второй этап заключается в ликвидации излишков раствора при помощи металлических струн. Эту процедуру следует проводить спустя 5-6 часов после заливки.

Спустя 18 часов, как формы будут заполнены раствором, совершается распалубка материала. Требуется тихонько постучать по формочкам, чтобы изделия легко было извлечь. Спустя 30 дней готовые блоки обретут прочность.

Сравнение изделий, приготовленных в домашних и заводских условиях

Перед тем, как сравнить между собой газобетон, приготовленный своими руками в домашних условиях и заводские изделия, следует уточнить одну деталь. На производстве блоки затвердевают автоклавно, а при самостоятельном изготовлении – гидратационно.

Разумеется, изделия будут отличаться друг от друга по характеристикам. В сравнении с автоклавным газобетоном самодельный собрат уступает ему по показателям морозоустойчивости, прочности и теплопроводности.

В сравнении с автоклавным газобетоном самодельный собрат уступает ему по показателям морозоустойчивости, прочности и теплопроводности.

Самостоятельно производство газобетона вполне реально и осуществимо благодаря легкой технологии, минимальным затратам и небольшому списку компонентов. При домашнем изготовлении важно тщательно соблюдать пропорции и этапы, в противном случае готовое изделие может разочаровать.

что лучше, что выбрать, чем отличаются

Возведение дома начинается с проекта и выбора материала для его строительства. Он будет определять надежность и прочность жилья. Стены должны быть не только крепкими опорами, но и выступать защитным щитом от морозов, шума и влаги. Идеальным вариантом будет выбор экологичного и огнеустойчивого материала.

В продаже имеется множество строительных продуктов, которые обладают теми или иными характеристиками, но сочетать в себе все их могут только ячеистые материалы. К ним относится пенобетон и газобетон. Они очень схожи, но все же имеют ряд различий.

Надежность и другие свойства

Все характеристики и само изготовление обоих материалов должно соответствовать одному и тому же ГОСТу. Но это, не делает их абсолютно одинаковыми. Даже при их производстве существуют отличия. Газобетон изготавливается на дорогостоящем оборудовании, а пенобетон отлично получается на производственных установках, которые стоят на порядок дешевле. Естественно, это отражается на внешнем виде этих блоков.

Несущая стена из газобетона ширина и другие технические данные описаны в данной статье.

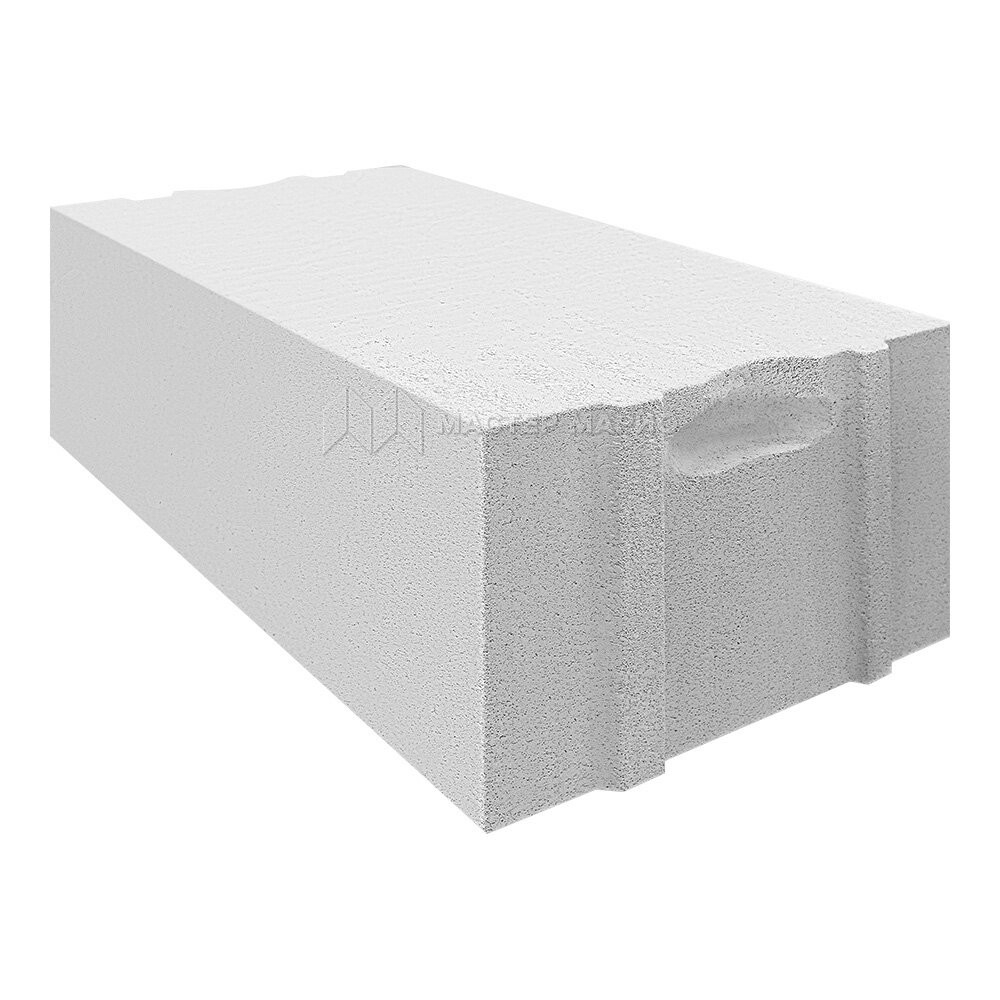

Газобетон имеет серую окраску, четко очерченные формы со специальными пазами для соединений блоков между собой, также его структура мелкозернистая. В отличие от него пенобетон имеет более крупные поры внутри своей структуры, блоки изготавливаются черного цвета и их стороны не такие ровные, как у газовых аналогов. К тому же у последних для удобства монтажа и транспортировки предусмотрены пустотелые пазы для рук, а пенобетон имеет гладкие стороны без дополнительных наплывов и углублений.

К тому же у последних для удобства монтажа и транспортировки предусмотрены пустотелые пазы для рук, а пенобетон имеет гладкие стороны без дополнительных наплывов и углублений.

О том каков расход клея для газобетона на 1м2 можно узнать из данной статьи.

И не только в этом состоит разница между ними. Чтобы понять какой материал и для чего лучше применять, надо рассмотреть каждый из них подробнее.

На видео рассказывается, что лучше: газобетон или пенобетон:

Как правильно выбрать фундамент под дом из газобетона можно узнать прочитав данную статью.

Отличительные характеристики двух материалов

При их выборе стоит учесть индивидуальные свойства каждого из них. Покупка будет зависеть от требуемых работ.

- Влаго- и морозостойкость. На эти характеристики влияет технология производства каждого из них. Газобетон впитывает в себя воду, подобно губке, у его аналога показатель влагопоглощения ниже. Но этот фактор не должен настораживать будущих владельцев домов, так как на ячеистые блоки всегда наносится облицовочный слой, способный компенсировать этот недостаток. Но для сравнения, все же надо отметить, что газобетон в этом отношение хуже, чем пенобетон. Но при морозе он надежнее последнего втрое.

- Прочность. Если взять эти два материала с одинаковой плотностью, то газобетон более надежен и крепок, чем его аналог. Прочностные характеристики пенобетона напрямую зависят от качества веществ, применяемых для его производства. В основном это касается пенообразователей. Хорошие их виды стоят недешево, а чтобы себестоимость строительного материала была приемлемой, производители применяют более дешевые составляющие, этим и обусловлена низкая прочность пенобетона.

Причем его поверхность имеет разные показатели, а у газобетонных блоков состав однороден и стабилен во всех точках своей поверхности.

Причем его поверхность имеет разные показатели, а у газобетонных блоков состав однороден и стабилен во всех точках своей поверхности.

Газобетонные блоки размеры и вес указаны в данной статье.

Как определить плотность газобетона можно узнать из данной статьи.

- Пожароустойчивость. Касательно этого параметра, можно заверить, что оба материала достаточно устойчивы к огню, они не воспламеняются и не распространяют его. Эти свойства обусловлены наличием в них пор, которые хорошо пропускают воздух. Пенобетон и газоблоки состоят исключительно из веществ естественного происхождения.

- Экологичность. Оба материала абсолютно безопасны, и не выделяют никаких вредных газов. При производстве пенобетона используются специальные пенообразующие вещества. Они могут быть как белкового, так и искусственного происхождения, но не оказывают вредного воздействия на организм человека. Тем более это исключено, еще и полностью герметичной оболочкой таких блоков, их поры находятся в замкнутом пространстве.

При производстве автоклавного вида газобетона после реакции между известью и алюминием выделяется водород. Он полностью не уходит и может выходить постепенно уже после установки стен. Но водород не является ядовитым, поэтому не оказывает никакого пагубного воздействия на человека и окружающую обстановку.

При производстве автоклавного вида газобетона после реакции между известью и алюминием выделяется водород. Он полностью не уходит и может выходить постепенно уже после установки стен. Но водород не является ядовитым, поэтому не оказывает никакого пагубного воздействия на человека и окружающую обстановку.

- Усадка. При использовании пенобетона на стенах со временем могут появиться трещины, это обусловлено высоким показателем его усадки – 3 мм на метр. Для сравнения газобетон имеет всего лишь 0,5 мм/м. Поэтому он не так сильно реагирует на усадку и на его плоскости отсутствуют трещины, даже при долгой эксплуатации.

- Теплопроводность. Это важный показатель для домов. На него влияет плотность структуры материала. Пенобетон в этом плане обходит своего газового аналога, но из-за низких прочностных свойств не может использоваться для несущих стен. Поэтому во многих домах для этого применяется именно газобетон. Он немного проигрывает пенобетону, но лучше держит тепло, чем остальные строительные материалы, применяемые для кладки дома.

- Размеры и цена. Газобетонные блоки изготавливаются по новым технологиям только лишь в заводских условиях, поэтому такой продукт отличается высокой точностью и надежность, это закладывается в его высокую стоимость. Пенобетон при наличии на стройплощадке специального устройства можно производить прямо по месту, поэтому его цена гораздо ниже.

- Особенности кладки. Пенобетон можно укладывать на клей или цементный раствор, тогда как газоблоки только на специальный клеевой состав. Он дороже цемента, зато требуется меньше его объема. К тому же цементные швы пропускают холод, а клей нет, поэтому дома из газобетона более теплоемкие.

Подробнее про клей для газобетонных блоков вы можете почитать в статье.

Имеет ли дом из газобетонных блоков плюсы и минусы, а так же иные особенности описаны в статье.

В качестве подведения итогов сведем рассмотренные характеристики в таблицу.

| Свойства | Газобетон | Пенобетон |

| Надежность | одинаковая | |

| Пожаробезопасность | материал относится к негорючим веществам | обладает устойчивостью |

| Прочность | высокий показатель | проигрывает в сравнении с аналогом |

| Теплопроводность | немного уступает по своим значениям | лучше |

| Экологичность | оба безопасны | |

| Внешний вид | лучше | хуже |

| Экономичность (включается стоимость материала и его укладка) | одинаковая | |

| Звукоизоляция | лучше | хуже |

| Усадка | низкий показатель, стены не разрушаются со временем | высокое значение, приводит к образованию трещин |

| Обработка | можно использовать обычный инструмент | плохо поддается корректировке |

| Морозоустойчивость | лучше | хуже |

Скорость монтажа | немного быстрее | при использовании цемента проигрывает по времени, а если кладка происходит на клей, то процесс длится одинаково |

На видео рассказывается, что выбрать: газобетон или пенобетон:

О том какие существуют недостатки газобетонных блоков можно узнать из данной статьи.

Сравнительный анализ с газосиликатом

Внешние характеристики этих материалов заметны невооруженным взглядом, ранее описанные блоки имеют серо-черные цвета, это обусловлено наличием в их структуре бетона, в газосиликате вместо цемента применяется известь, поэтому он имеет кремовый цвет. Свои плюсы и минусы у пеноблоков, и у пенобетона, и у газосиликат.

Газосиликат в отличии от пеноблоков и газобетона может производиться только в автоклавах.

Силикатный продукт имеет лучшую шумоизоляцию, чем два вышеприведенных его аналога. К тому же и прочностные характеристики этого материала на высоте, так как его структура более равномерная. Но не стоит сразу сбрасывать бетонные вариации со счетов. Они могут использоваться для создания многих конструкций, в которых использовать газосиликатные блоки нецелесообразно.

Что выбрать газобетон или пенобетон можно узнать из данной статьи.

Например, газо- и пенобетон нередко применяется для отделки зданий, выполненных кирпичной кладкой, а газосиликатные блоки из-за высокой прочности и способности держать крепления используются для выполнения вентилируемых фасадов. Пеноблоки часто используются для возведения хозяйственных строений или дач. Для работы с этим материалом полезно почитать о том, как применять грунтовку бесконтакт кнауф.

На видео – о том, что лучше: газобетон, пенобетон или газосиликатные блоки:

О том каковы характеристики газобетонных блоков D500 можно узнать из данной статьи.

Ознакомившись с основными характеристиками пеноблока и газобетона, можно сделать вывод, что последний наиболее прочный и крепкий строительный материал. В силу того, что пенобетон можно производить в домашних условиях, на рынке встречается множество некачественной продукции, свойства которой не отвечают требованиям ГОСТа.

Узнать каковы размеры газобетона можно узнать из данной статьи.

Газобетонные блоки изготавливаются только на высококачественном оборудовании, поэтому при их закупке можно не волноваться о качестве продукции, да и при монтаже он более легкий, чем его аналог. Но для капитального строительства все же надо остановить свой выбор на газосиликатных блоках.

Но для капитального строительства все же надо остановить свой выбор на газосиликатных блоках.

Китай пористый бетонный блок для автоклавов Блок AAC

Китай недорогой автоклавный газобетонный блок — Блок AAC

Блок AAC — это сокращение от блока из автоклавного газобетона. который также называется блоком ALC. Он легкий и несущий, изготовлен из кремнеземного песка, цемента, …

ПодробнееКитай пористый автоклавный бетон Aac — Alibaba.com

6045 products — HONGFA Aac Block Making Plant Автоклав Аэратный бетон Машина для производства кирпича Aac Автоклав с газом Конкретный.Добавить для сравнения … Китай HONGFA Aac Завод по производству цементного кирпича Автоклавный газобетон.

Узнать большеПромышленный изолированный автоклав AAC с автоклавированной аэрацией

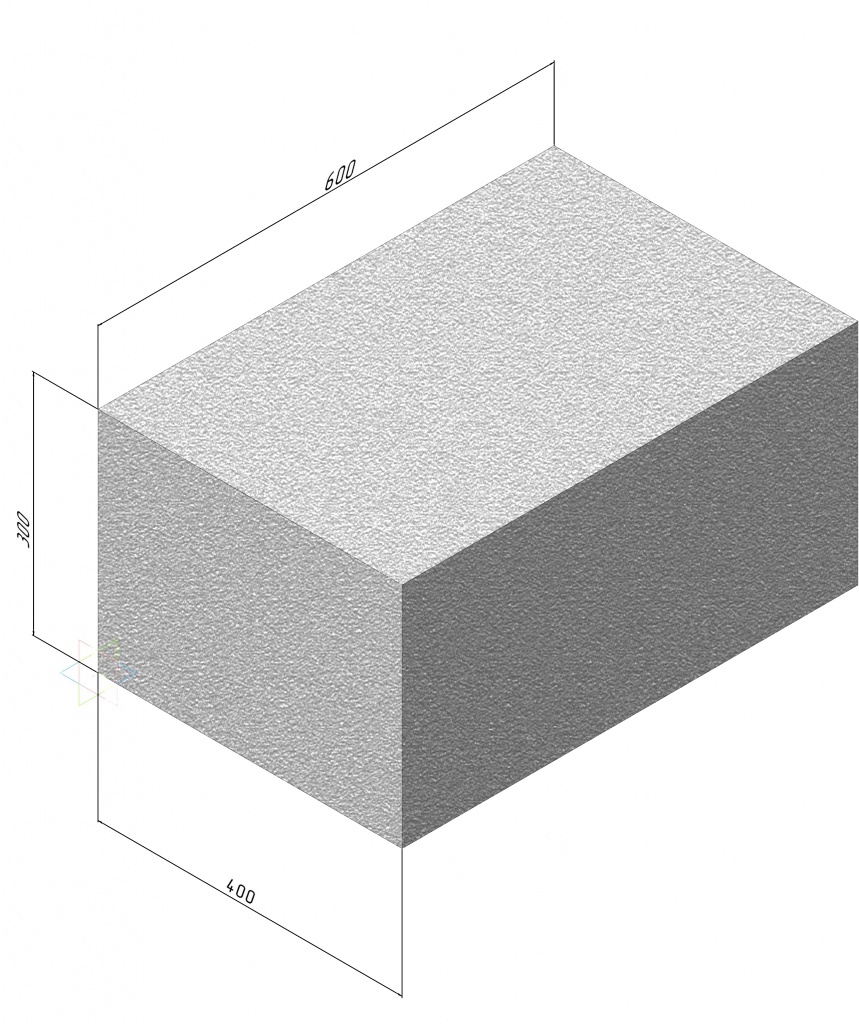

Что такое AAC? 1. Газобетонный автоклавный бетонный блок (легкий блок) — легкий и пористый строительный материал. Он имеет свет, сохраняющую температуру, защиту окружающей среды, не может гореть и другие преимущества. Он имеет широкую перспективу на рынке. Это основной строительный материал в будущем. из него можно сделать множество видов кирпичей (например: 600 × 200 × 100,80 × 80 × 180 240 × 115 × 53 600 × 200 × 125), они…

Он имеет свет, сохраняющую температуру, защиту окружающей среды, не может гореть и другие преимущества. Он имеет широкую перспективу на рынке. Это основной строительный материал в будущем. из него можно сделать множество видов кирпичей (например: 600 × 200 × 100,80 × 80 × 180 240 × 115 × 53 600 × 200 × 125), они…

Китай Производитель автоклавного пенобетона, панели AAC

Jining Darong Intl Trade Co., Ltd. Панели и блоки из автоклавного газобетона (AAC) — это новые строительные продукты, которые наша компания разрабатывает и производит с 2004 года. Наша годовая производственная мощность составляет более 1000 000 кубических метров.

Узнать большеКитай Станок для резки блоков из пенобетона в автоклаве

Блок AAC — это новый тип стенового материала.Он уникален тем, что представляет собой новый материал с легкой теплоизоляцией. Технология автоклавного газобетона началась 100 лет назад, но технология в Китае началась относительно поздно, отставая более чем на четыре десятилетия, однако наше развитие в отрасли производства газобетона действительно происходит очень быстро.

Крошечный дом, который можно назвать своим: элегантная жизнь в нужном месте

Во время поездки в Китай Гиб заметил, что, когда китайцы обсуждали агролесоводство, они упоминали около 50% деревьев и 50… Автоклавные газобетонные блоки (AAC) Другой строительный материал, который мы использовали в подразделении GreenWay, это … Патрисия Форман, Эндрю В. Ли · 2004 · Арт.

Узнать большеАвтоклавный газобетонный блок, производство блоков AAC

Китайский автоклавный газобетонный блок AAC- # 1112 поставляется производителями, производителями, поставщиками блоков из автоклавного газобетона по глобальным источникам.

Узнать большеПолуавтоматический маломасштабный автоклавный газобетон AAC

AAC (линия по производству пенобетонных блоков для автоклавирования) представить (1).Введение Кирпич из армированного бетона (светлый кирпич) — легкий и пористый строительный материал. Он имеет свет, выдерживающий температуру, не может обжечься и другие преимущества. из него можно сделать множество видов кирпичей (например: 600 × 200 × 100, 600 × 150 × 100, 600 × 300 × 200, 600 × 200 × 150), они …

из него можно сделать множество видов кирпичей (например: 600 × 200 × 100, 600 × 150 × 100, 600 × 300 × 200, 600 × 200 × 150), они …

Газобетонные блоки автоклавный автоклав поставщик Китай, AAC

Автоклавы AAC, которые они приобрели, предназначены для производства газобетонных блоков из автоклавного бетона, блоков летучей золы и т. д. экологически чистых строительных материалов.

Узнать большеОценка жизненного цикла автоклавной газовой золы и бетона

23 июня 2019 года … В связи с быстрым развитием строительной отрасли потребление бетонных блоков в Китае быстро увеличивалось. Как своего рода зеленое здание …

ПодробнееКупить дешевый китайский газобетонный блок для автоклава aac

Дешевый китайский газобетонный блок для автоклава aac Каталог продуктов и поставщиков — исходные партии газобетонных блоков для автоклавов aac Продукция в Machinery, aac автоклавный газобетонный блок из Китая на м. alibaba.com.

alibaba.com.

Китай AAC / Автоклавная машина для производства пенобетонных блоков — Китай

Китайская AAC / Автоклавная машина для производства пенобетонных блоков, Узнайте подробности о Китайской автоматической линии для производства панелей AAC, Автоматической линии для производства панелей и блоков AAC из пенобетона AAC / автоклава Машина для производства блоков — Jiangsu Sankon Building Materials Technology Co., Ltd.

Узнать большеКитайская автоматическая машина для производства бетонных блоков AAC AAC

Машина для производства блоков, Машина для производства кирпича, Производитель / поставщик машин для производства блоков в Китае, предлагающая автоматические бетонные блоки AAC Изготовление машины Решение для завода AAC, Индивидуальная машина для производства блоков AAC / Производители блоков AAC, Автоклавный газобетон, Машина для производства блоков AAC / кирпича для строительных материалов и так далее.

Узнать большеДанные об импорте и цена блоков aac под кодом ТН ВЭД 84198930 | Zauba

21 мая 2015 г. , 84198930, Автоклав (2M x 31M) для завода по производству автоклавных газобетонных блоков (AAC Block), Китай, Бомбейское море, UNT, 6, 19,083,014, 3,180,502.

, 84198930, Автоклав (2M x 31M) для завода по производству автоклавных газобетонных блоков (AAC Block), Китай, Бомбейское море, UNT, 6, 19,083,014, 3,180,502.

Supply Aac Blocks Plant — установка для производства легких стеновых блоков

2019/08/05 — Оптовая торговля автоклавным газобетоном Цена Поставщики, производители, фабрика — Китайская международная торговая компания с прямым заводом для производителей блоков AAC в Гуджарате — Success Building : Магний…

Узнать большеПроизводитель машин для производства блоков / кирпича AAC хорошего качества и

Changzhou Success Building Material Machinery Co., Ltd является профессиональным и опытным производителем оборудования для производства блоков из пенобетона в автоклаве (AAC). Производственная линия AAC, которую мы разрабатываем специально для вас, может достичь …

Узнать большеПолный отчет по блоку из пенобетона в автоклаве

1 день назад · Блок из пенобетона в автоклаве (Блок AAC) Отчет об исследовании рынка является новым источником статистических данных добавлено A2Z Market Research. «Рынок автоклавных блоков из пенобетона (AAC Block) растет высокими среднегодовыми темпами в течение прогнозируемого периода 2020-2026 годов.

«Рынок автоклавных блоков из пенобетона (AAC Block) растет высокими среднегодовыми темпами в течение прогнозируемого периода 2020-2026 годов.

Китайская производственная линия AAC / Автоклавный газобетонный блок

Китайская производственная линия AAC / Автоклавный газобетонный блок, Подробнее о Китайском автоклавном газобетонном блоке, Блок AAC с производственной линии AAC / Автоклавный газобетонный блок — Dasol International Trading Co., Ltd.

Узнать большеЛиния по производству блоков AAC | QUNFENG — Машина для производства блоков

Эта линия для производства блоков из автоклавного газобетона использует угольную золу (шлак или песок) в качестве сырья, известь и цемент в качестве цемента… Блоки AAC производятся с использованием летучей золы (известкового шлака или песка) в качестве основного сырья, цемента и извести в качестве цементирующих материалов и … материалов для экологичного энергосберегающего строительства, что также полностью соответствует стратегии Китая для . ..

..

Китай Германия Технология производства блоков AAC высокого давления

Машина для производства пенобетонных блоков в автоклаве, Машина для производства пенобетонных блоков, Производитель / поставщик машин для производства блоков AAC в Китае, предлагающая технологию производства блоков AAC в Германии. Станок для резки блоков, Автоматическая машина для производства бетонных блоков из цементных блоков с возможностью горячей замены Цена, Полноавтоматическая производственная линия Qt4-22b Требования к блочным машинам и так далее.

Узнать большеЧто такое бетонный блок? (с иллюстрациями)

Как следует из названия, бетонный блок — это здание или строительный блок, изготовленный из бетона. Бетон представляет собой смесь портландцемента, заполнителя и воды. Часто заполнитель, используемый при производстве бетонных блоков, представляет собой летучую золу или зольный остаток. И зола-унос, и зольный остаток представляют собой остатки или золы, образующиеся при сжигании угля.Следовательно, некоторые бетонные блоки известны как шлакоблоки.

И зола-унос, и зольный остаток представляют собой остатки или золы, образующиеся при сжигании угля.Следовательно, некоторые бетонные блоки известны как шлакоблоки.

Бетонные блоки можно изготавливать практически любого размера, но некоторые из наиболее распространенных — 6 X 8 X 16 дюймов (15.24 X 20,32 X 40,64 см) и 8 X 8 X 16 дюймов (20,32 X 20,32 X 40,64 см). Эти блоки весят от 18,14 до 20,41 кг (от 40 до 45 фунтов). Блоки могут быть сплошными или содержать большие отверстия посередине. Существуют также цементные блоки, известные как бетонные кирпичи, которые производятся в соответствии со спецификациями обычного красного кирпича.

Для строительства также доступен более легкий бетонный блок из газобетона.Этот тип блока известен как блок из газобетона (AAC) или как блок из ячеистого бетона в автоклаве (ACC). Этот тип бетонного блока изготавливается из смеси, содержащей вяжущее с меньшими долями цемента, чем в более распространенном блоке, и заполнитель из алюминиевого порошка, а также воду для смешивания. Хотя блоки AAC такие же прочные, как и обычные бетонные блоки, они намного легче. Однако блок AAC намного дороже, чем обычный бетонный блок, поэтому широко не используется.

Чаще всего бетонный блок имеет сердечник с двумя или тремя отверстиями в центре блока. Это сделано по ряду причин. Во-первых, это уменьшает вес блока. Во-вторых, арматура или длинные стальные стержни могут быть вставлены через сердечники для усиления несущей стены блока. В-третьих, стержни в блоке могут быть заполнены песком или гравием при дальнейшей процедуре армирования.

Это сделано по ряду причин. Во-первых, это уменьшает вес блока. Во-вторых, арматура или длинные стальные стержни могут быть вставлены через сердечники для усиления несущей стены блока. В-третьих, стержни в блоке могут быть заполнены песком или гравием при дальнейшей процедуре армирования.

Бетонные блоки других размеров и форм также доступны для различных целей.Есть блоки с насечками для оконных и дверных порогов и угловые блоки для углов. Есть также блоки клиновидной формы на прямом основании, известные как заглушки. Кроме того, есть заголовочные и упорные блоки. Можно получить специальные блоки, подходящие для уникальных требований к каменной кладке любого типа.

Бетонный блок из-за довольно мягкого внешнего вида чаще используется в утилитарных сооружениях, чем в жилищном строительстве.Однако блоки можно покрасить или покрыть тонкой тонированной цементной фанерой, чтобы сделать их более привлекательными. Блоки также имеют покрытие для обеспечения надлежащей защиты от атмосферных воздействий и дополнительной изоляции внутренней части конструкции.

домов с бетонными блоками в немецком стиле

Строительный материал для дома с немецким привкусом дебютировал в районе метро Оклахома-Сити.

Находясь в прошлом году в гостях у родственников и друзей в Германии, житель Оклахома-Сити Герд Фехт проявил интерес к автоклавному газобетону, который немцы использовали для строительства своих домов.

«Я родом из Германии, и один из моих друзей является дистрибьютором этого продукта», — сказал он. «Я видел, как это делается, и решил, что было бы неплохо сделать это здесь».

Герд и его жена Лаки Фехт обратились к своему зятю и дочери, Фрэнку и Хайди Смит, с идеей для их дома.И Фехты, и Смиты поделились своей идеей с несколькими строителями домов.

Вирджил Онан из Carillon Homes сказал, что когда к нему обратились Фехты, он сначала не хотел, но позже почувствовал себя «благословенным» на выполнение этого проекта.

«Как строители домов на заказ, мы должны быть готовы вносить изменения, чтобы удовлетворить потребности наших клиентов», — сказал он, даже с необычным новым продуктом. «Эти люди хотели получить полный и полный пакет услуг на долгие годы. «

«

Фехты и Смиты — первые домовладельцы в районе Оклахома-Сити, которые использовали строительный материал, заявили представители Hebel Building Systems. Осенью будет завершено строительство дома Фехтов по адресу 10501 Pond Meadow Drive; Дом Смитов по адресу 10601 Pond Meadow Drive, как ожидается, будет завершен к февралю следующего года. Оба дома находятся в жилом комплексе Oakdale Meadows Estates.

Автоклавный газобетон, производимый компанией Hebel в Мюнхене, Германия, представляет собой заводской сборный легкий бетонный блок.Производство материала начинается с объединения извести, кварцевого песка, воды и расширителя, а затем заливки суспензии в большую форму. Затем полутвердые необработанные блоки прецизионно нарезаются стальной проволокой и формуются по мере необходимости. Затем материал отверждают паром в автоклаве под давлением.

Неизвестный строительный материал нашел новый стимул

Автоклавный газобетон — необычный строительный материал со свойствами, которые должны сделать его хитом в жилищном строительстве — это гораздо лучший теплоизолятор, чем обычный бетон, при этом он легкий, простой в эксплуатации и устойчивый к огню, насекомым и плесени. Единственная проблема в том, что американские строители, похоже, не понимают этого.

Единственная проблема в том, что американские строители, похоже, не понимают этого.

Продукт, широко используемый в Европе, просто никогда не пользовался здесь большим успехом. В США есть только один завод-изготовитель, Aercon AAC в Хейнс-Сити, штат Флорида, и он не работает на полную мощность. Некоторые застройщики жилых домов, которые специализируются на энергоэффективных проектах, пытались использовать AAC, но большинство, похоже, пошли дальше.

А теперь познакомьтесь со Стивеном Блюстоуном. Девелопер из Нью-Йорка в третьем поколении считает, что скептики ошибаются и что AAC все еще ждет светлое будущее в области высокопроизводительного строительства.В качестве примера можно привести его собственный дом AAC в северной части штата Нью-Йорк, который превышает требования по герметичности Passivhaus и стремится к нулевым показателям потребления энергии почти через год после завершения.

Что особенного? Bluestone использует блоки AAC для строительства наружных стен, но вместо того, чтобы полагаться только на блоки, он добавляет слой изоляции из жесткого пенопласта снаружи и завершает стены вентилируемым дождевым экраном и сайдингом.

Долгая история в Европе, но перевода здесь нет

AAC имеет много общего с обычным бетоном, за некоторыми заметными исключениями.Согласно описанию , опубликованному GreenSpec, вместо мелкого и крупного заполнителя AAC использует песок или летучую золу плюс алюминиевый порошок для создания миллионов крошечных пузырьков в смеси.

Смесь помещают в формы и выдерживают в автоклаве, в котором для завершения химического превращения используется пар и давление.

БлокиAAC, как и обычные бетонные блоки, укладываются на раствор. Блоки укладываются на отрезки стальной арматуры, залитые в фундаментные стены, а затем эти отверстия заполняются раствором.Блоки можно разрезать с помощью тех же инструментов, которые используются для резки дерева — ленточные пилы обычно используются для резки блоков по размеру.

Для производства AAC требуется меньше энергии и меньше сырья, чем для обычного бетона, и этот материал меньше весит, имеет отличные звукоизоляционные свойства, а также непривлекателен для насекомых и пожаробезопасен. По словам Блюстоуна, его R-значение зависит от плотности блока, но обычно находится в диапазоне от R-1 до R-1,25 на дюйм.

По словам Блюстоуна, его R-значение зависит от плотности блока, но обычно находится в диапазоне от R-1 до R-1,25 на дюйм.

По данным GreenSpec, в 2006 г. более половины всего нового строительства в Германии использовали AAC.Но по ряду причин — неуверенным ценообразованию и слабым цепочкам поставок, незнанию и относительно низким R-значениям при самостоятельном использовании — доля рынка здесь не изменилась. Некоторых строителей также оттолкнули маркетинговые заявления об «эффективных значениях сопротивления R», намного превышающих те, которые могли подтвердить испытания, что является частью дебатов по поводу значения тепловой массы.

«AAC пытается быть автономной системой ограждающих конструкций для рынка США, но она просто никогда не убедила ни одного лидера отрасли или интересы оптового рынка поддерживать производственное присутствие в США.S. », — сказал технический директор GBA Питер Йост в сообщении 2013 на GBA . «Причин для отказа от этой системы гораздо больше, чем для ее использования».

Начиная с сауны

Стивен Блустоун является частью Bluestone Organization в Нью-Йорке, семейной девелоперской компании с особым интересом к энергоэффективному строительству. Он слышал об AAC и начал «экспериментировать с ним» на работе на Манхэттене, где он использовался для перегородок в подвалах многоквартирных домов.

Блустоун заинтересовался настолько, что купил пикап AAC и использовал его для стены в сауне, которую он строил в своем доме в округе Вестчестер, штат Нью-Йорк.

Начало стен: Стены AAC армированы стальной арматурой, которая заливается в фундаментные стены. Позже отверстия для арматуры заполняются раствором.

«Я построил стену, и я совсем не каменщик», — сказал он. «Я подумал:« Ух ты, эта штука проста в использовании, не слишком дорогая и гибкая.Поэтому я начал принимать все большее и большее участие и, наконец, сказал: «Я хочу построить свой дом с его помощью».

В то время Блюстоун и его жена владели участком земли в северной части штата Нью-Йорк недалеко от границы с Массачусетсом. Они планировали построить загородный дом, который через несколько лет станет их круглогодичным домом. Блустоун обратился к Брюсу Колдхэму, архитектору, которого он встретил через Северо-восточную ассоциацию устойчивой энергетики, и попросил его спроектировать дом.

Они планировали построить загородный дом, который через несколько лет станет их круглогодичным домом. Блустоун обратился к Брюсу Колдхэму, архитектору, которого он встретил через Северо-восточную ассоциацию устойчивой энергетики, и попросил его спроектировать дом.

Coldham хотел использовать Durisol , тип изолированной бетонной опалубки.«Ему это нравится, — сказал Блюстоун. «Я посмотрел на это и подумал:« Думаю, я могу это сделать », но мне это не понравилось».

Блустоун хотел извлечь уроки из собственного дома и применить их в проекте, который разрабатывала его семейная фирма, но он не считал, что Durisol особенно хорошо подходит для этой задачи. «Я не смогу построить большие здания с помощью Durisol», — сказал он, назвав ожидаемый результат «большим, необычным и безупречным».

Итак, он сказал Колдхэму, что хочет перейти на блок AAC, и после многих, многих раундов конструктивных изменений у Блюстоуна был проект, который он был готов построить. В законченном проекте было примерно 4200 кв. Футов кондиционируемого пространства с основным этажом и частично засыпанным землей нижним уровнем. В Bluestone надеялись, что готовый дом будет иметь характеристики Passivhaus, даже если он не был сертифицирован.

В законченном проекте было примерно 4200 кв. Футов кондиционируемого пространства с основным этажом и частично засыпанным землей нижним уровнем. В Bluestone надеялись, что готовый дом будет иметь характеристики Passivhaus, даже если он не был сертифицирован.

Междугородний генеральный подряд

Хотя Блюстоун работал в городе четыре дня в неделю, он решил, что хочет быть генеральным подрядчиком. Он напугал свои подводные лодки, убедил местного строительного инспектора утвердить строительные чертежи, а затем принялся за работу.Дом сдан прошлым летом.

После того, как были возведены стены из AAC толщиной 8 дюймов, Bluestone прикрепила обработанные давлением 2×4 горизонтально через каждые два фута с помощью комбинации строительного клея и винтов. Между 2×4 находятся куски полиизо-изоляции шириной 2 фута толщиной 1-1 / 2 дюйма. После этого пошли еще два слоя толщиной 1-1 / 2 дюйма. полиизо, расположенные вертикально с шахматными швами. Поверх утеплителя устанавливаются обработанные давлением рейки 1 × 4, прикрепленные винтами к панелям 2 × 4, затем фиброцементный сайдинг.

Внутри стены покрыты двухслойной штукатуркой толщиной около 1/8 дюйма.

Bluestone оценивает R-значение внешних стен примерно в 40. Тест на воздухозаборник измерял воздухонепроницаемость при 0,398 воздухообмена в час при перепаде давления в 50 паскалей (ACH50), что значительно ниже требования Passivhaus, равного 0,6 ACH50.

Крыша сделана из структурных теплоизоляционных панелей толщиной 12 дюймов. Поскольку его жене требовалось встроенное освещение по всему дому, Bluestone сделал из SIP рамкой 2×10, чтобы освободить место для них, не нарушая работу SIP, и заполнил эти полости изоляцией из стекловолокна.Он оценивает общую R-ценность крыши в «65-ийш».

Прочие реквизиты:

- Изоляция фундамента. Первые 4 фута стены изолированы экструдированным полистиролом (XPS) толщиной 4-1 / 2 дюйма. Ниже 3 дюйма XPS, такое же количество размещается под плитой.

- Окна. Сертифицировано Passivhaus Zola ThermoPlus Clad , деревянное окно, облицованное алюминием, с общим значением U 0,123 (R-8.

1).

1). - Отопление и охлаждение. Канальный воздушный тепловой насос Mitsubishi с одним наружным компрессором и тремя внутренними кондиционерами. Всего в доме пять зон отопления и охлаждения.

- Возобновляемые источники энергии. Полностью электрический дом питается от подключенной к сети фотоэлектрической системы мощностью 10 кВт, которая до сих пор вырабатывала достаточно энергии, чтобы обнулить счета за коммунальные услуги.

- Водонагреватель: A Stiebel Eltron 80 гал. водонагреватель теплового насоса. Дренажная труба с рекуперацией тепла собирает отходящее тепло от водопровода первого этажа.

- Вентиляция всего дома: Zehnder 350 Вентилятор с рекуперацией энергии.

Не дешевый дом построить

Bluestone не спешит говорить о том, сколько стоит дом. «Это больше, чем я хочу опубликовать», — сказал он.

Дорогая отделка, бытовая техника, шкафы и другие детали — затраты, которые не обязательно будут повторяться в другом доме AAC, — являются большой частью причины. Также имело место влияние удаленного управления объектами с незнакомыми субподрядчиками.Хотя Блюстоун сказал, что он и его субтитры хорошо работали вместе, обмениваясь множеством фотографий по мере выполнения работы, он по-прежнему работал с ними на распределяемой основе, а не на договорных ценах.

Также имело место влияние удаленного управления объектами с незнакомыми субподрядчиками.Хотя Блюстоун сказал, что он и его субтитры хорошо работали вместе, обмениваясь множеством фотографий по мере выполнения работы, он по-прежнему работал с ними на распределяемой основе, а не на договорных ценах.

Покрытие стены: Специальные блоки U-образной формы размещаются в верхней части стены, где армированная сталью соединительная балка добавляет структурное усиление.

«Счетчик вращался очень быстро, если вы хотите посмотреть на него с такой точки зрения», — сказал он. «Если вы уберете все это, дом был бы дорогим, но не таким дорогим, как я заплатил.Я еще не закончил считать. Я отложил книги некоторое время назад. Я взял их снова, потому что мне было любопытно. Я впадал в депрессию, поэтому подавил их. Мы сделали много нестандартных вещей, много модных вещей ».

Более важно, станет ли строительство AAC конкурентоспособным с финансовой точки зрения вариантом для других застройщиков жилых домов, если методы строительства могут быть отлажены. Например, использование системы внешней изоляции и отделки (EIFS) снаружи здания будет дешевле, чем сборка, которую выбрала Bluestone.

Например, использование системы внешней изоляции и отделки (EIFS) снаружи здания будет дешевле, чем сборка, которую выбрала Bluestone.

«Я думаю, что это, без сомнения, можно сравнить со стеной с двойным каркасом из целлюлозы», — сказал Блюстоун. «Но еще важнее то, что он будет там несколько сотен лет. Здание никуда не денется. Стоимость жизненного цикла этой концепции AAC — это не то, что нужно сбрасывать со счетов ».

Блюстоун настолько верит в подход AAC, что он разговаривает об этом с местным архитектором Habitat for Humanity и предлагает купить материалы для первых двух домов AAC, которые берет на себя программа.

«Я хочу, чтобы это произошло», — сказал он. «Я хочу кайф. Я надеюсь, что больше людей купят его … Огнестойкий, термостойкий, удобный, что еще вам нужно знать? »

Слово архитектора

Союзник Блустоуна, архитектор Брюс Колдхэм, хорошо разбирался в зданиях с высокими эксплуатационными характеристиками и не спешил сесть на поезд AAC.

«Я изо всех сил старался отговорить его от этого», — сказал Колдхэм, — «в основном [давая ему] все технические детали о том, почему это был хороший продукт для климата, где были суточные колебания с температурами выше и ниже. [замораживание], но это был не такой уж хороший выбор в таком климате, где было холодно и оставалось холодным.”

Изначально он отдавал предпочтение Durisol, потому что он лучше справлялся с задачей придания стенам R-значений, которые были у Bluestone. Компания даже предлагала производить 14-дюйм. блок для работы, который поднял бы R-значения стен в районе R-30 — намного лучше, чем AAC могла бы надеяться сопоставить.

«Я был обеспокоен тем, что раньше, чем позже, это могло бы его смутить», — сказал Колдхэм.

Но картина изменилась, когда разговор зашел о сплошном изоляционном слое снаружи стен AAC.В этом случае сборка стала очень похожа на то, как «обернуть и привязать» дом получает при модернизации с глубоким энергоснабжением. В каком-то смысле не имело значения, был ли субстрат AAC-блок, бетонная кладка или стена с деревянным каркасом, потому что внешняя изоляция выполняла большую часть работы.

Там, где AAC действительно начинает иметь больше смысла, это там, где в смесь добавляются другие факторы — огнестойкость, например, долговечность, эстетика или устойчивость к влаге, грызунам и насекомым.В отличие от Durisol, AAC оказался «впечатляющим воздушным барьером», — сказал он.

«Мой совет ему изначально был очень широким и общепринятым, разумным, он выслушал меня, подумал об этом, а затем вернулся и сказал, по сути, мои слова, а не его:« Это не вся история, Брюс », и затем в течение следующих нескольких лет продолжил, чтобы понять это, объяснить, почему он заинтересован, что он не сумасшедший, а затем приступил к действиям в соответствии со своими убеждениями ».

Тем не менее, Coldham не думает, что AAC станет реальным конкурентом более устоявшимся стеновым системам, если не будет других соображений, кроме тепловых характеристик и герметичности.

«Я думаю, что вам нужно что-то еще, чтобы вы захотели выбрать AAC, а не деревянную или бетонную кладку, или что-то еще», — сказал он. «В случае Стива это была эстетическая вещь. Это было также простое любопытство попробовать новый материал. Если бы это было здание, которое действительно нуждалось в значительной противопожарной защите, это могло бы быть причиной для его использования ».

«В случае Стива это была эстетическая вещь. Это было также простое любопытство попробовать новый материал. Если бы это было здание, которое действительно нуждалось в значительной противопожарной защите, это могло бы быть причиной для его использования ».

А как насчет поставки блока?

Если дома AAC станут более распространенными, потребуется готовая поставка блока AAC.И на данный момент это маловероятно. Помимо завода во Флориде, два производителя AAC находятся в Мексике, и это все в Северной Америке.

Менеджер по продажамAercon Майк Маккормик говорит, что по всей стране существует от шести до восьми «горячих карманов» строителей жилых домов, которым нравится AAC, но до 95% его бизнеса приходится на коммерческую сторону. «Мы очень заняты людьми, которые у нас есть», — говорит он, не раскрывая производственных показателей завода во Флориде. «Это очень хороший бизнес на коммерческом рынке.”

По его словам, модель AAC слишком дорога, чтобы конкурировать в области массового жилищного строительства, а низкая маржа для небольших рабочих мест делает коммерческие проекты более привлекательными для его компании. Маккормик может потратить много времени, обучая строителей, инспекторов и домовладельцев преимуществам AAC, а затем разместить заказ на грузовик или два квартала для жилого проекта. Продам большой коммерческий проект, а там будет много грузовиков.

Маккормик может потратить много времени, обучая строителей, инспекторов и домовладельцев преимуществам AAC, а затем разместить заказ на грузовик или два квартала для жилого проекта. Продам большой коммерческий проект, а там будет много грузовиков.

Вначале отрасль AAC страдала от недостатка усилий для роста рынка в целом.По словам Маккормика, когда за заказы AAC боролось больше компаний, они «избивали друг друга», пытаясь привлечь клиентов, вместо того, чтобы работать вместе стратегически над улучшением продукта и расширением потенциального пула покупателей. К тому же их шаг в строительную отрасль выглядел как насильственное кормление. «Вы не засовываете это кому-нибудь в глотку», — сказал Маккормик.

Несколько производителей вокруг создали торговую ассоциацию в 1998 году для обмена данными испытаний и продвижения использования AAC. Он все еще существует, но едва ли.

«Он живой, — сказал МакКормик, — но на аппарате жизнеобеспечения, и вы не можете увидеть, как много дышит».