Бизнес план производства поддонов с расчетами

Производство деревянных поддонов с планируемой мощностью выпуска до 15 000 тысяч штук в месяц, предполагает использование современного технологического оборудования. С одной стороны это позволяет задействовать минимальную численность персонала, с другой — обусловливает кадровую политику, направленную на подбор квалифицированного и мотивированного на качественную и безаварийную работу персонала.

Общая схема штатного расписания компании по выпуску деревянных поддонов, и в перспективе другой тары, выглядит следующим образом:

| Постоянные расходы | Оклад | Количество сотрудников | Сумма | Средняя з/п в месяц на сотрудника |

| Управляющий | 35 000 | 1 | 35 000 | 48 040 |

| Инженер-технолог | 32 000 | 1 | 32 000 | 45 040 |

| Оператор | 27 000 | 4 | 108 000 | 27 000 |

| Оператор-грузчик | 25 000 | 2 | 50 000 | 25 000 |

| Водитель-экспедитор | 28 000 | 1 | 28 000 | 28 000 |

| Страховые взносы | 52 500 | |||

| Итого ФОТ | 305 500 |

В данной схеме штатного расписания предусмотрено следующее распределение обязанностей среди персонала:

1.

2 Инженер-технолог

3. Оператор (сменный) — в течение своей рабочей смены обеспечивает соблюдение всех технологических стандартов и требований по циклу производства деревянных поддонов на соответствующем оборудовании. Работа у операторов сменная — 12-часовой график, 2 дня через 2.

4. Оператор-грузчик (сменный) — осуществляет подвоз сырья к месту его обработки технологическим оборудованием, складирование готовой продукции, отгружает поддоны на транспорт клиентов. Кроме этого, он непосредственно участвует в общем цикле производства поддонов и других вспомогательных операциях по указанию инженера-технолога. Рабочий график — сменный, 12-ти часовой, работает 2 дня через 2.

5.Водитель-экспедитор — осуществляет доставку сырья (пиломатериала) и готовой продукции, согласно технологическому графику работы компании и режима поставки основным клиентам. Рабочий график — стандартная 6 дневная рабочая неделя, согласно нормы ТК РФ.

Система оплаты и премирования сотрудников построена по следующему типу:

- Управляющий и инженер-технолог работают в режиме ненормированного рабочего дня.

Система оплаты их труда построена по схеме — «оклад + премия». Премия начисляется ежемесячно в виде %% от суммы продаж продукции по итогам работы предприятия за соответствующий месячный период.

Система оплаты их труда построена по схеме — «оклад + премия». Премия начисляется ежемесячно в виде %% от суммы продаж продукции по итогам работы предприятия за соответствующий месячный период. - Для всех штатных сотрудников предусмотрена система оплаты — «оклад плюс премия», начисляемая периодически (каждые 3, 6 и 12 месяцев) по результатам работы компании.

Для обеспечения финансового и налогового сопровождения деятельности производства предусмотрено использование услуг бухгалтера по отдельному договору (аутсорсинг).

оборудование, технология изготовления паллет в 2021 году

Поддон или паллет — это транспортная тара, которая имеет жёсткую площадку и место, достаточное для создания укрупнённой грузовой единицы, используемая в качестве основания для сбора, складирования, перегрузки и перевозки грузов. Предназначен для хранения груза и его перемещения с помощью механических средств. Товары, помещённые на поддон, могут быть притянуты к нему ремнями (крепёжными лентами) или обёрнуты термоусадочными или стрейч-пленками.

Используемые материалы

Так как паллеты имеют достаточно большую популярность среди производителей, то для их производства одним из главных вопросов является, то из каких материалов они будут сделаны. На сегодняшний день самыми распространенными являются деревянные поддоны, так как они достаточно просты в изготовлении и являются более дешевым вариантом, что очень важно особенно в нашей стране.

Кроме дерева, для производства паллет используют металл или пластик, но они считаются более дорогостоящими. Именно поэтому их используют не так часто. Но их явным преимуществом является, то, что во время таможенного контроля они не подвергаются фитосанитарному контролю.

Также нужно сказать, что были попытки использовать вторсырье, но после нескольких экспериментов от подобного материала отказались.

Для транспортировки данного предмета на сегодняшний день существует несколько вариантов. И одним из них является грузоподъемники самых разнообразных габаритов, кроме этого могут использоваться и грузоподъемные тележки и даже транспортироваться вручную. Но последнее предполагает от человека приложение значительной силы.

Но последнее предполагает от человека приложение значительной силы.

Оборудование для производства поддонов

Здесь требуется использование хотя бы самой простой ленточно-винтовой пилы, которая станет прекрасным инструментом для распиливания древесины на соответствующие элементы. Кроме этого, наверное, самым основным оборудованием на данном производстве является аппарат по соединению разных элементов конструкции, так называемая гвоздезабивная машина. Главным условием ее использования является правильное расположение элементов конструкции. Стоит отметить, что хотя в данном процессе и используется автоматические устройства, но все же полное отсутствие людей во время производства паллет является неприемлемым.

Что же касается дополнительного оснащения, то это будет зависеть от масштабов бизнеса. Это обусловлено тем, что в нашей стране не выпускаются такие аппараты, как например, для заделки различных дефектов поддонов, а вот импортные имеют достаточно высокую цену. Поэтому многие небольшие предприятия обходятся подручными средствами. Для более широкомасштабных предприятий данная машина могла бы стать одним из самых выгодных приобретений, которое с лихвой окупиться за достаточно короткое время.

Для более широкомасштабных предприятий данная машина могла бы стать одним из самых выгодных приобретений, которое с лихвой окупиться за достаточно короткое время.

Для выбора аппаратов, в первую очередь, нужно учитывать финансовые возможности. Так как можно для начала приобрести устройства, бывшие в употреблении. Но если планируется увеличение мощностей, то на действительно качественном оснащении не стоит экономить. При этом стоит сказать, что более опытнее зарубежные производители оборудования, ведь там данное производство стоит на более высоком уровне.

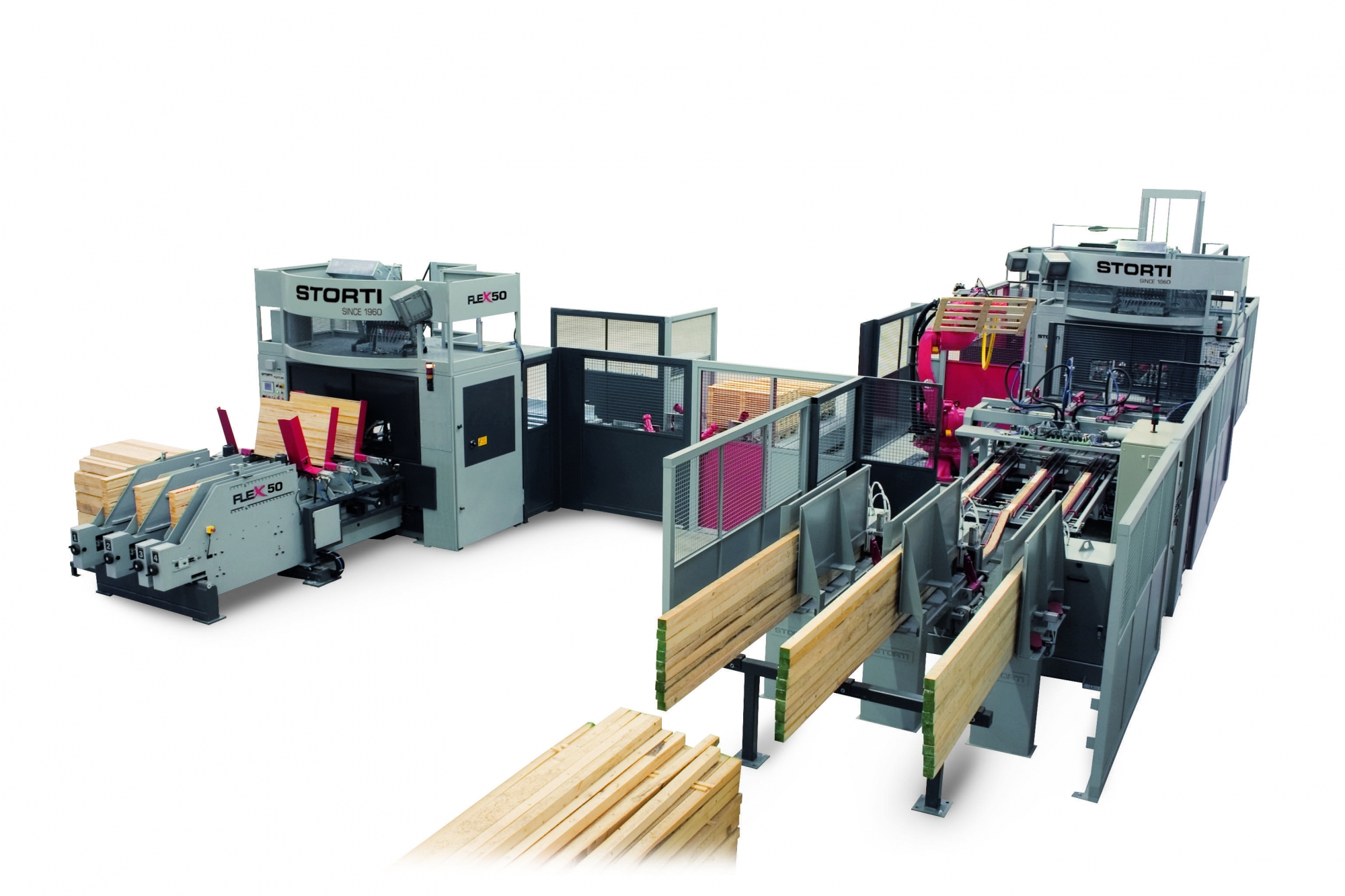

На крупных предприятиях используют полуавтоматические (от 40 000$) и автоматические линии (цена от 200 000$). Пример работы представлен ниже в статье.

Технология изготовления из древесины + Видео

Технологический процесс производства паллет в первую очередь подразумевает подготовка всех необходимых материалов и в первую очередь дерева, которое будет использоваться для изготовления данного изделия. Одним из условий изготовления является использование только цельных элементов данной конструкции и без изъянов. Кроме этого необходимы расходные материалы, в частности гвозди или скобы, которые используются для скрепления шаблона поддона с ножками. И, конечно же, какой процесс обходится без специального оборудования.

Одним из условий изготовления является использование только цельных элементов данной конструкции и без изъянов. Кроме этого необходимы расходные материалы, в частности гвозди или скобы, которые используются для скрепления шаблона поддона с ножками. И, конечно же, какой процесс обходится без специального оборудования.

Сам процесс производства поддона достаточно прост, все, что нужно сделать, это подложить заготовки в соответствующее устройство и автоматизированные машины все выполнять самостоятельно. Единственное, что необходимо учитывать будущие габариты, так как данная тара имеет несколько разновидностей с разными размерами. В Европе обычно используется стандартный EUR (в России называемый «европоддоном», «европалетой»), который имеет размеры 800×1200×144 мм. Он используется, главным образом, для розничной торговли, его размер определен внутренними размерами грузовиков, осуществляющих поставки со складов розничным торговым учреждениям. Стандарт ISO 6780 определяет поддоны шести размеров, в частности: 1000×1200×144 мм (ISO2, т. н. «финский палят», поскольку этот стандарт распространён в Финляндии).

н. «финский палят», поскольку этот стандарт распространён в Финляндии).

Также стоит отметить, что во время производства используется практически одна единственная машина, хотя в некоторых случаях дополнительное оснащение не помешает.

Видео как делают на линиях (от 200 000$):

Готовая продукция пакетируется в виде штабелей прямоугольной формы и при необходимости доставляется потребителю или в соответствующие магазины.

Себестоимость продукции

Себестоимость изготовления деревянного поддона колеблется в районе 75-85% от цены его реализации.

Изготовление поддонов своими руками. Бизнес

Сегодня появляется все больше возможностей для открытия своего бизнеса. Увы, но обычно на начальном этапе требуются серьезные финансовые вложения. Бизнес открывают, чтобы как можно скорее начать зарабатывать, а не тратить. Поэтому мало кто готов рискнуть большой суммой денег. Так и приходится отказываться от мечты открыть свое дело.

Поэтому мало кто готов рискнуть большой суммой денег. Так и приходится отказываться от мечты открыть свое дело.

К счастью, есть выход. Мало кто знает, но изготовление тары – очень выгодное занятие. В некоторых случаях это даже выгоднее производства самих товаров.

Поддоны, или паллеты, знакомы каждому. Это тара в виде плоской платформы. Обычно изготавливается из дерева. На поддонах размещают груз для хранения или перемещения с помощью вилочных погрузчиков. При необходимости груз легко зафиксировать. Поддоны широко используются на складах, цехах, логистических компаниях и агропромышленных предприятиях. Также применяются для перемещения различных грузов на грузовиках, поездах и кораблях.

Существуют поддоны из металла и пластика, но их невыгодно использовать.

Итак, мы сосредоточимся на изготовлении деревянных поддонов. Для создания такой тары нужно только дерево, гвозди и подходящие инструменты. В производстве поддонов используется самая простая древесина. Специальная отделка и обработка не требуется. Нужно просто нарезать доски и бруски нескольких размеров, а потом сбить гвоздями. Все элементарно. Это значит, что с работой справится любой, поэтому не нужно нанимать квалифицированных работников.

Для создания такой тары нужно только дерево, гвозди и подходящие инструменты. В производстве поддонов используется самая простая древесина. Специальная отделка и обработка не требуется. Нужно просто нарезать доски и бруски нескольких размеров, а потом сбить гвоздями. Все элементарно. Это значит, что с работой справится любой, поэтому не нужно нанимать квалифицированных работников.

Серьезных финансовых вложений тоже не требуется. Нужно найти поставщика досок и собрать простую рабочую линию. Для создания производственного помещения хватит обычного гаража. На начальном этапе для работы хватит одного-двух человек. При необходимости производство легко расширить.

Поддоны востребованы среди потребителей как у нас, так и за границей. При этом обычно их закупают оптом большими партиями. Так что найти хорошего постоянного покупателя не составит труда. Бизнес быстро окупится и начнет приносить хорошую прибыль. Минимум финансовых вложений – максимум отдачи.

Существуют поддоны разных размеров и конструкций.

Состоит из досок настила, нижних досок (лыжи), поперечных досок и бобышек. В качестве материала используется сосна или другая дешевая древесина.

- Доска настила

- Поперечная доска

- Нижняя доска

- Бобышка

Детали собираются с помощью гвоздей двух размеров:

- Длинные гвозди используются для соединения всех досок с бобышками.

- Короткие гвозди нужны для соединения досок настила с поперечными досками.

Для создания успешного бизнеса нужно следовать мировым стандартам качества. В России, Беларуси, Украине, также ряде других странах СНГ поддоны производятся в соответствии с ГОСТом 9078-84 и ГОСТом 9557–87. Второй практически идентичен европейским стандартам UIC 435-2 и DIN EN 13698-1, в соответствии с которым изготавливают «европаллеты». Довольно выгодная возможность, ведь такие поддоны можно продавать на Западе.

Изучите рынок, прежде чем преступать к производству.

Нужно сразу определиться по каким стандартам вы будете производить паллеты.

Ориентируйтесь на запросы потенциальных потребителей. Лучше всего заранее договориться о поставках поддонов со складами, заводами или иными предприятиями. Так вы сможете быстро получить прибыль уже с первых партий паллет.

Некоторые фирмы заказывают для себя поддоны нестандартных размеров и конструкций. В этом случае у вас будет значительно меньше конкурентов. Главное заключить долгосрочный договор на поставку большого количества поддонов. Это защитит вас от многих рисков.

Поддоны собираются примерно по одному принципу. В случае необходимости можно изменить тип производимых поддонов.

Отдельно нужно рассказать про европаллеты. Производить их немного сложнее, чем обычные поддоны. Зато их можно дороже продавать.

Европаллетами называют поддоны EPAL Euro Pallet или EPAL 1.

Кроме EPAL 1 существуют паллеты EPAL 2 и EPAL 3 размером 1000х1200 мм, а также полуподдоны EPAL 6 и EPAL 7 размером 600х800 мм. В целом они менее востребованы, хотя покупателя можно найти и для них.

Поддоны EPAL 1 имеют следующие характеристики:

| Безопасная грузоподъемность | 1500 кг |

| Вес поддона | около 25 кг |

| Длина | 1200 мм |

| Ширина | 800 мм |

| Высота | 144 мм |

По стандарту допускается отклонение от указанных размеров по ширине и длине на ∓ 3 мм и на + 7 мм по высоте.

EPAL 1 изготавливаются из досок хвойных или лиственных деревьев. Вам нужно найти поставщика, у которого вы будете стабильно получать древесину нужного качества.

Обычно используется ель, сосна, ольха или осина.

Не допускается изготовление поддонов из тополя. Доски должны быть ровными, без утончений. Если вы делаете новый поддон, то доски должны быть новыми. При ремонте паллет допускается использование старых, но хороших досок. Влажность древесины не более 22%. Для изготовления одного поддона понадобится 11 досок и 9 бобышек.

Настил состоит из пяти досок длиной 1200 мм и толщиной 22 мм. Центральная и боковые доски шириной 145 мм, между ними доски шириной 100 мм. Расстояние между досками 40 мм. Снизу три поперечные доски 800 мм длиной, 145 мм шириной и 22 мм толщиной. По краям располагается шесть бобышек 145 мм в длину, 100 в ширину и 78 в толщину. В середине три бобышки той же длины и толщины, ширина – 145 мм. Снизу крепятся три «лыжи». Их размеры идентичны центральной и боковым доскам настила. Углы поддонов спиливаются на 17 мм. Допустимое отклонение + 4 мм или — 2 мм. Угол спила 45 градусов.

Особенностью поддонов EPAL являются гвозди с маркировкой PE, PC, PO и т. п. на шляпке. Вторая буква меняется в зависимости от размера. Без таких гвоздей поддоны не будут считаться настоящими европаллетами, даже если во всем остальном они соответствуют стандартам.

п. на шляпке. Вторая буква меняется в зависимости от размера. Без таких гвоздей поддоны не будут считаться настоящими европаллетами, даже если во всем остальном они соответствуют стандартам.

Для сборки EPAL 1 нужно 78 гвоздей двух размеров: 18 коротких и 60 длинных. Это должны быть ершеные (кольцевые) гвозди с поперечными насечками. Такой гвоздь практически невозможно достать из доски, благодаря чему обеспечивается надежное соединение. Например, можно использовать CNW 3,4/90 BKRI EPAL и CNW 2,8/40 BKRI EPAL. Первые имеют длину 90 мм и диаметр 3,4 мм, вторые – длину 40 мм и диаметр 2,8 мм.

Забиваются гвозди следующим образом. Широкие боковые доски прибиваются в трех местах: по краям и по центру. Для каждого соединения используется по четыре длинных гвоздя. Центральная широкая доска прибивается так же, но уже тремя длинными гвоздями в каждом месте. Две узкие доски прибиваются к поперечным доскам в трех местах с помощью коротких гвоздей. По три гвоздя в каждом месте. Все нижние доски забиваются одинаково. В трех местах вбивается по три длинных гвоздя.

В трех местах вбивается по три длинных гвоздя.

В каждом месте соединения гвозди забиваются максимально далеко, чтобы увеличить качество соединения. Следите, чтобы гвозди не торчали из готовой конструкции. Это считается нарушением стандарта качества EPAL.

Если паллеты сделаны с соблюдением всех требований, то вы можете претендовать на получение лицензии EPAL. Вам необходимо связаться с European Pallet Association (EPAL), чтобы ваше производство и продукция прошли независимую экспертизу качества. Также вы должны будете получить сертификат IPPC, подтверждающий, что вы используете качественную древесину. Древесина должна соответствовать стандарту ISPM 15. Чтобы получить все лицензии и сертификаты придется приложить немного усилий, но это даст вам существенное преимущество перед конкурентами.

На европаллеты на угловых бобышках ставится клеймо «EPAL в овале», а на центральных бобышках – клеймо IPPC. На втором клейме указано, где, когда и кем был изготовлен поддон. Также в поддон ставится контрольная скоба. Все это подтверждает, что поддон отвечает всем требованиям качества. Такой поддон можно ввозить и продавать на всей территории Европейского союза.

Также в поддон ставится контрольная скоба. Все это подтверждает, что поддон отвечает всем требованиям качества. Такой поддон можно ввозить и продавать на всей территории Европейского союза.

На начальном этапе для размещения оборудования хватит места в гараже, а для работы понадобится два-три работника. При желании производство легко расширить. Изготовление паллет состоит из двух основных этапов: подготовка древесины и сборка поддона.

Нужно сразу решить вопрос с поставкой древесины. От этого будет зависеть, где вы разместите свое производство и какое оборудование вам понадобится.

Размещать производство лучше всего рядом с деревообрабатывающим комбинатом. Вы сэкономите деньги и время на доставке древесины.

При этом ваше производство не будет так сильно зависеть от транспортной компании. Это снижает ваши риски. В противном случае все производство может стать из-за того, что вам вовремя не доставили древесину.

Иногда можно договориться о размещении производства на самой территории лесопилки.

Это самый выгодный вариант.

Желательно закупать уже распиленную и обработанную древесину. Да, она стоит дороже, чем сырые бревна, но для обработки древесины придется покупать дорогостоящее оборудование для распиловки и фитосанитарной обработки. Понадобится больше места и больше работников. Мало у кого есть такие деньги на начальном этапе. Если же древесина закупается, то вам понадобится только небольшая пилорама, чтобы получать доски нужного размера и срезать углы поддонов.

Бобышки либо закупаются в готовом виде, либо нарезаются отдельно. Есть смысл взять автоматический станок для торцовки бобышек. Это экономит время и освобождает рабочие руки.

Можно частично сократить расходы на древесину, если использовать обрезной материал.

В вот готовые детали не нужно как-то дополнительно обрабатывать.

Для сборки паллет мы рекомендуем использовать полуавтоматизированную линию. Специально для вас мы подготовили готовые наборы оборудования для производства поддонов и европоддонов.

Набор для производства поддонов FROSP Basic

Подробнее

Набор для производства поддонов FROSP Plus

Подробнее

Набор для производства поддонов MAX Plus

Подробнее

Так же мы подготовили для Вас подробную схему, где показано, как правильно подключить два пневматических пистолета. Дополнительные пистолеты подключаются аналогичным способом.

| 1 | Компрессор |

| 2 | Блок подготовки воздуха |

| 3 | Регулятор давления |

| 4 | Пистолет FROSP CRN-45 |

| 5 | Пистолет FROSP CN-90 |

| 6 | Шланг не менее 5 метров |

| 7 | Шланг не более 10 метров |

| 8 | Шланг не более 10 метров |

| 9-11 | Быстросъемная ПАПА х елочка |

| 12-13 | Переходник — елочка (с обжимным кольцом) |

| 14 | Переходник Y — образный |

| 15 | Муфта быстросъемная — резьба наружная |

| 16-17 | Быстросъемная МАМА x елочка |

В полуавтоматизированной линии для сборки поддонов используются пневматические пистолеты. Инструменты используются в паре. Один для забивания длинных гвоздей, а второй для коротких.

Инструменты используются в паре. Один для забивания длинных гвоздей, а второй для коротких.

Помните о технике безопасности. Во время работы надевайте перчатки, очки и наушники.

Если вы собираете стандартные поддоны, то для забивания длинных гвоздей мы рекомендуем взять гвоздезабивной пистолет CN-90. Он забивает гвозди длиной 45-90 мм и диаметром 2,8-3,33. Хорошо, когда пистолет забивает разные гвозди. Если вам понадобится поменять размер гвоздей, то не понадобится покупать новый нейлер под них. Для коротких гвоздей обычно берут более легкий и дешевый пистолет. Для производства большинства поддонов подойдут пистолеты CN-55 или CN-57. CN-55 забивает гвозди длиной 25-55 мм, а CN-57 – длиной 25-57 мм. Диаметр одинаковый: 2,1-2,3 мм.

Пневматический гвоздезабивной пистолет MAX CN55

Подробнее

Для сборки поддонов EPAL нужны другие нейлеры. Для длинных гвоздей используется CN-130, который забивает гвозди длиной 75-130 мм и диаметром 3,1-3,8 мм. Для коротких гвоздей подойдет CN-65. Забивает гвозди длиной 32-65 мм и диаметром 2,1-2,9 мм.

Для коротких гвоздей подойдет CN-65. Забивает гвозди длиной 32-65 мм и диаметром 2,1-2,9 мм.

Теоретически можно было бы использовать один пистолет для двух типов гвоздей. Но такой подход себя не оправдывает. Работнику постоянно придется менять заряжать в пистолет гвозди разных размеров. Это отнимает много времени. Эффективность производства падает, а вместе с ней прибыль.

Безмасленные графитовые компрессоры не подойдут, потому что не могут работать по 8 часов в сутки ежедневно. Графитовые пластинки в таких условиях быстро изнашиваются и потребуется замена. А это половина стоимости компрессора.

Для небольшого производства хватит обычного масляного поршневого компрессора с ременным приводом. Объем ресивера должен быть не менее 100 литров.

Он недорогой и простой в обслуживании. Достаточно периодически менять масло. Если соблюдать правила эксплуатации, то такой компрессор прослужит много лет.

Компрессор подбирается в зависимости от размеров производства. При интенсивной работе каждый пистолет делает один выстрел раз в 2 секунды. Компрессор должен успевать сжимать воздух и отдыхать. Если компрессор работает без перерывов, то он быстро изнашивается. Например, если два пистолета вместе тратят 3 литра каждые 2 секунды, то в минуту уходит 90 литров воздуха. Для этого хватит компрессора с ресивером на 100 литров и насосом, качающим 400 литров в минуту. Если потребление воздуха возрастет в два раза, то компрессор почти не будет отдыхать. Если же подключить еще инструменты, то компрессор просто не будет успевать сжимать нужное количество воздуха.

Мы рекомендуем следующие модели:

Для 2 пистолетов:Безмасленные графитовые компрессоры не подойдут, потому что не могут работать по 8 часов в сутки ежедневно. Графитовые пластинки в таких условиях быстро изнашиваются и потребуется замена. А это половина стоимости компрессора.

Для 4 пистолетов:Для более масштабного производства используют винтовые компрессоры. Они стоят дороже, но к ним смело можно подключить несколько десятков пистолетов. Также винтовые компрессоры работают круглосуточно. С таким оборудованием можно не только серьезно расширить производство, но сделать его посменным.

Рекомендуемые винтовые компрессоры:

Винтовой компрессор ABAC MICRON 2.2 — 200 — 10 бар

Подробнее

Если вы планируете расширить производство в будущем, то лучше сразу взять более мощный компрессор «на вырост». Иначе придется покупать новый компрессор при каждом расширении производства.

Перед попаданием сжатого воздуха в инструмент его нужно подготовить. Это требование производителей инструментов. Если воздух подготовлен, то инструмент работает правильно и служит гораздо дольше. Поломка инструмента во время работы ведет к дополнительным тратам. Мало того, что надо купить новый инструмент, так еще и производство останавливается. Один день простоя может принести массу убытков.

Воздух в компрессоре находится под большим давлением, чем нужно инструменту. При этом в таком воздухе много грязи и влаги. Блок подготовки воздуха снижает давление до нужного уровня, очищает и осушает воздух из компрессора. Также он добавляет масло для инструмента. Благодаря этому детали механизма смазываются во время работы. Без этого придется закапывать вручную каждые два часа. Это дополнительная трата рабочего времени.

Масло из компрессора не подходит для пневмоинструмента. Это грязное отработанное масло с высокой вязкостью.

Мы рекомендуем следующие блоки для подготовки воздуха.

Если вы используете больше пистолетов, то понадобится еще один блок.

В нашей схеме два разных пистолета используются одновременно. У них отличается рабочее давление. Либо более мощный пистолет будет недобивать гвозди, либо менее мощный будет их перебивать. Чтобы избежать этого в нашей схеме используется регулятор давления. Устройство ставится после блока подготовки воздуха перед менее мощным нейлером. Регулятор снижает давление воздуха до нужного уровня. Так два разных пистолета могут работать одновременно.

Воздух доставляется в инструмент по шлангам. Можно использовать как прямые, так и спиральные шланги. Самое главное, чтобы внутренний диаметр шланга был не менее 8 мм. От компрессора до блока подготовки воздуха лучше пустить спиральный шланг не менее 5 метров длиной. Так воздух успеет охладиться, влага в нем сконденсироваться. Длина шланга от блока подготовки воздуха до инструмента не должна превышать 10 метров. Иначе масло из лубрикатора не будет попадать в инструмент.

Шланги соединяют все части схемы. Для удобства на шланги крепятся быстросъемные фитинги. Это надежное соединение. При этом при необходимости шланги легко отсоединить и присоединить обратно.

Нарезку деталей и сборку поддонов можно организовать последовательно или параллельно.

- В первом случае сначала нарезается определенное количество досок и бобышек нужных размеров. Затем идет сборка поддонов. Собирает поддоны тоже один человек. Это медленный и тяжелый способ производства. Его используют только если не хватает рабочих рук или рабочего пространства.

- Во втором случае одни работники нарезают детали, а другие собирают паллеты. Понадобится больше работников, но производство станет быстрее и эффективнее. Пилорама и станок для торцовки бобышек размещаются так, чтобы готовые детали оказывались рядом с кондуктором для сборки поддонов.

Стол – металлический каркас в форме поддона. Нужен для быстрой и ровной сборки поддонов. Детали выкладываются на каркас и фиксируются. Остается только соединить все детали гвоздезабивным пистолетом. Стол удобнее использовать, если поддоны собирает один человек. Нейлеры можно подвесить на тросах над рабочим местом. Это удобно и экономит место.

Карусель – более крупная конструкция. Два и более столов закреплены с разных сторон карусели. Центральная часть кондуктора вращается. Такую конструкцию удобно использовать для сборки поддона несколькими рабочими. Карусель позволяет сделать конвейер. Например, один рабочий забивает длинные гвозди, а второй рабочий забивает короткие гвозди. Когда оба рабочих заканчивают свою часть работы, они вращает карусель. Они меняются поддонами и работают дальше. Это эффективно, ведь каждый выполняет свою часть работы. Не нужно

Паллеты собираются следующим образом. Сначала собираем верхнюю часть. Устанавливаем бобышки на кондукторе. Потом кладем продольные рейки. Сверху выкладываем доски настила. Все детали сбиваются в соответствии с требованиями. Главное, чтобы все надежно держалось. Затем поддон переворачивается, и снизу крепятся «лыжи». Сборка поддона занимает 2-3 минуты.

Если у ваших поддонов спиливаются углы, то это делается в последнюю очередь.

ЗаключениеИспользуя советы из этой статьи, вы можете создать эффективный бизнес. При этом вам не нужно иметь внушительный стартовый капитал, особые связи или специальные навыки. Найти покупателей и договориться о поставке материалов несложно. Остается закупить оборудование и грамотно организовать производство. Есть много примеров маленьких фирм, где используется полуавтоматическая линия сборки поддонов.

Всего два-три рабочих собирает 500, 700, а в некоторых случаях 1000 поддонов в день.

При такой скорости производства бизнес быстро окупается и начинает приносить стабильную прибыль.

Успехов вам!Бизнес-план по производству деревянных поддонов в гараже

В статье поговорим о приватном производстве поддонов из дерева, которое организовать не так сложно. А чистая прибыль на начальном этапе достигает отметки $1000 в месяц. И в дальнейшем имеет все перспективы к росту. Далее расскажем о мини-производстве паллет и о том, как подобный бизнес вывести на действительно высокую доходность. Рассмотрим преимущества и подводные камни частного бизнес-проекта по производству деревянных поддонов. И если вам интересно как с производства поддонов начать зарабатывать от $1000 в месяц, то читайте статью до конца.

С чего начать бизнес по производству паллет своими руками

В сфере бизнеса есть одна истина, которая не всегда известна начинающему предпринимателю. Зачастую производство вспомогательных товаров приносит больше прибыли, нежели сам товар. Изготовление тары, упаковки и транспортировочных устройств приносит огромные деньги. При этом запустить свое производство деревянных поддонов намного проще и дешевле.

На сегодняшний день одним из самых прибыльных вариантов бизнеса на вспомогательных товарах является изготовление поддонов или паллет. Деревянные поддоны имеют простую конструкцию. Изготавливаются в строго определённых размерах. Существенно упрощают погрузку и дают возможность на складе производства создать одну готовую грузовую единицу. Изготавливаются паллеты из древесины. Технология производства деревянных поддонов довольно простая, и не требуют уникальных инструментов.

Для запуска необходимо иметь небольшое помещение. Основой данной идеи является то, что вы арендуете небольшое складское помещение, где и будет располагаться производственный цех. Далее принимаете на работу двух работников, купите инструменты и материалы. После чего начнёте производить востребованные на рынке поддоны из дерева. И зарабатывая на этом достойные деньги.

Преимущества частного производства поддонов

Основным преимуществом данного бизнеса является то, что вам придётся производить деревянные поддоны, которые пользуются спросом на рынке. Нет смысла производись уникальные товары, которые будет чрезвычайно сложно продать. Вам нужен активный оборот, чтобы вы могли развивать бизнес и увеличивать его прибыльность. Даже деревянные поддоны нужны всегда. Не бывает такого момента, когда рынок перенасыщен данной продукцией и предложение превышает спрос. Это говорит о том, что можно будет работать на полную мощность и легко продавать товар.

Ещё одним очень важным преимуществом является то, что работать вы сможете с оптовыми покупателями. Основная суть здесь в том, что поддоны из дерева можно поставлять на крупные склады, различные производства, торговые центры и т.д. Если работать с оптовым покупателем, то можно существенно масштабировать производство паллет. Сосредоточится на самом процессе изготовления паллет, а не думать о том, куда продать очередную партию готовых изделий. Один большой склад может сделать для вас крупный заказ, который загрузит производство паллет на максимум.

Минусы и негативные стороны бизнеса

Необходимо понимать, что не вам первому пришла в голову такая идея. И есть уже компании, которые производят поддоны. Конкуренция на рынке деревянных поддонов присутствует весьма существенная. Она мешает вашему бизнесу развиваться, но это не критический уровень конкуренции. Свободное место в сегменте рынка есть. И вы обязательно должны его занять. Предложите своему потенциальному клиенту более оптимальную цену, более высокое качество продукции, брендируйте поддоны по требованию заказчика.

К недостаткам также следует отнести то, что найти материалы для производств паллет становится всё сложнее. Как правило, в дело идёт неликвидная доска, которую не используют в мебельной промышленности. Но при этом она остаётся прочной и долговечной. Такие доски обладают низкой ценой. Поэтому можно создать поддоны и сделать оптимальное предложение покупателю. Крупные производители, которые уже закрепились на рынке нашли своих поставщиков и заключили с ними договор. Вам предстоит обойти ни одну пилораму для того, чтобы заключить договор на поставку нужных материалов, для эффективной работы производства паллет.

Требуемый объем инвестиций в оборудование производства поддонов

Прежде всего необходимо найти довольно большое помещение для работы. Старый склад в 50-70 м2 будет идеальным выбором. Склад может находиться за пределом города. Поэтому цена аренды не будет очень высокой. В среднем стоимость месячной аренды такого помещения обходится примерно в $150-200 в зависимости от региона.

Мы будем вести средние расчёты, чтобы иметь общее представление о том, какое количество средств придётся затратить на начальном этапе становления бизнеса.

За первый месяц аренды вам придётся уже вложиться около $150-200. Следующим этапом будет обустройство производственного цеха. Необходимо закупить инструменты и оборудование. Из оборудования потребуете традиционный лобзик или деревообрабатывающий станок. Необходимо резать заготовки нужной длины и подготавливать их к работе. Также традиционный молоток может заменить пневматический. Это существенно увеличит эффективность и скорость рабочего процесса.

Оборудование обойдётся вам примерно в $800. А первая партия для работы ещё отнимет около $200. Из этой партии материалы вы сможете изготовить около 50-ти деревянных поддонов. Необходимо будет также принять на работу двух рабочих. Платить им среднюю заработную плату в регионе либо сдельную. Но платить придётся после реализации товара. В целом первоначальные вложения отнимут у вас в районе $1100-1400. Для начинающего предпринимателя эта довольно большие деньги. Но, если эффективно продавать готовые поддоны из дерева, то прибыль не заставит себя долго ждать.

Где продавать полеты и как искать покупателя?

Здесь не нужно вкладывать большие деньги в рекламу. Наверняка потенциальный покупатель не заметит её. Не стоит также продавать деревянные поддоны через интернет. Вы найдёте несколько частных потребителей, но распродать весь склад не получится. Необходимо идти к большим складам или производствам. Или к крупным логистическим компаниям. После чего делать для них выгодное коммерческое предложение. К примеру, снизьте цену и продемонстрируйте высокое качество ваших деревянных поддонов собственного производства. Вы сразу же заметите, что возможный партнёр заинтересовался вашим предложением. Это можно понять, ведь поддоны нужны всегда. А вы предлагаете качественный продукт по более выгодной цене.

Помните о том, что достаточно заключить договор на поставку с одним крупным партнёром для того, чтобы бизнес начал работать эффективно и вышел на приятную прибыль. Не нужно постоянно искать покупателя. Необходимо посылать как можно больше предложений тем, кто может сразу же заказать большие партии ваших изделий.

Конечно, необходимо оценивать свои возможности и убедиться в том, что вы справитесь с потоком заказов. Когда дела уже пошли вверх, и вы продавите крупные партии товара, то можно задуматься о рекламе, о расширении бизнесе и увеличения ассортимента.

Рентабельность производства и сроки окупаемости

Прибыль здесь довольно большая. Себестоимость одного качественного поддона находится на уровне $4, но продадите вы его уже за $8 для крупного партнёра и за $10 частному лицу. Наценка может быть более 100%. Что говорит о быстрой окупаемости и хорошей прибыльности вашего бизнеса. Главное вывести своё производство поддонов на максимальную мощность, продавать как можно больше поддонов, поставлять их как можно больше количеству покупателей.

Одну партию в 50 поддонов можно изготовить менее чем за два дня работы. Продать такую партию можно одному партнёру, который держит склад или собственное производство паллет. На этой партии можно получить около $200 чистой прибыли. В месяц можно производить и продавать более десяти таких партий деревянных поддонов. А значит прибыль выйдет на уровень около $1500. Этой прибыли будет достаточно для того, чтобы покрыть расходы на аренду и оплату труда сотрудников.

Документы

Здесь нет ничего сложного. Вам просто следует оформить ИП и выбрать код налогообложения. Многие предприниматели отдают предпочтение схеме, когда приходится переводить 6% от своего дохода государству. Также необходимо будет арендовать помещение для работы. Создать адрес своего производства паллет из древесины. Никакие дополнительные сертификаты не нужны. Необходимо просто придерживаться общих норм трудового законодательства. Следить за безопасностью на производственном объекте.

Стратегия и перспективы масштабирования бизнеса

Как развивать проект в дальнейшем? Основой развития данного бизнеса является наращивание темпов производства деревянных поддонов. Чем больше паллет удастся производить и продавать, тем больше будет прибыль. В дальнейшем придётся увеличивать рабочий цех и складское помещение, заключать договоры с другими крупными партнёрами и принимать на работу больше сотрудников.

Изначально ваша задача будет состоять в том, чтобы найти одного крупного покупателя. Он загрузит производство деревянных паллет и позволит вам удерживаться на плаву. А также откладывать деньги на расширение. Но не стоит на этом останавливаться. Обращайтесь к другим крупным производителям и транспортным компаниям.

Если продукция будет качественной и доступной по цене, то ваши поддоны будут пользоваться спросом. Вы можете их продавать даже в другие регионы. На отечественном рынке для вас нет ограничений.

Помните одно простое правило. Чем больше вы производите и продаёте деревянных поддонов, тем больше денег можно заработать со всего этого бизнеса. Главное никогда не останавливаться. Как только вы задумаетесь над тем, что у вас достаточно средств, сразу начнутся проблемы и появятся новые конкуренты. Они так же, как и вы начинают с качественной продукции и самой низкой цены на рынке. И отбирают одного твоего партнёра за другим. Если вы не развиваетесь, то прибыль существенно снижается в любом виде бизнеса. Желаем вам успешных начинаний!

рентабельность и особенности реализации + видео

Поддоны используются для хранения продукции и её транспортировки при помощи вилочных погрузчиков. Ни одно крупное предприятие, торговый центр или склад не обходятся без палет: спрос на них очень высок. Поэтому бизнес по их изготовлению является выгодным делом. Согласно статистике, производство различных видов тары и упаковок даже более рентабельно, чем изготовление самих товаров, ввиду их повседневной необходимости, простоты создания и отсутствия изысков в отделке.

Регистрация бизнеса

Прежде всего нужно зарегистрировать будущее предприятие. Здесь есть два варианта.

ИП

Обычно начинающие предприниматели оформляют бизнес как ИП, с системой налогообложения УСН. В качестве кода ОКВЭД нужно указать пункт 20.4, под которым числится производство деревянной тары. Требуемые документы:

- Доверенность (если вы будете сдавать документы через доверенное лицо).

- Квитанция об уплаченной вами госпошлине в размере 800 р.

- Паспорт (или копия, заверенная у нотариуса) и его ксерокопия.

- Справка о выбранной системе налогообложения.

- Свидетельство ИНН (ксерокопия).

- Заявление.

Собранные документы нужно отнести в налоговую службу, расположенную в том районе, где вы прописаны, или в МФЦ (независимо от прописки).

ООО

Если же вы хотите выпускать крупные партии товара, предполагая поставлять его промышленным предприятиям и торговым центрам, зарегистрируйте свой бизнес как ООО. Это даст вам возможность продавать товар оптом, выплачивая обычный налог с учетом НДС. Для этого потребуется:

- Заявление.

- Квитанция об уплаченной госпошлине (4000 р.).

- Документ о создании ООО (если учредитель представлен в единственном числе) или протокол собрания (если учредителей несколько).

- Договор об учреждении.

- Устав организации.

- Справка о наличии юридического адреса.

Документы подаются в налоговую службу.

Особенности спроса

Ввозить деревянные поддоны из-за границы невыгодно, так как при прохождении через таможенный досмотр они подвергаются фитосанитарному осмотру, за который нужно платить, что повышает себестоимость товара. Палеты из пластика и металла не проходят этот контроль, но их цена слишком высока для российского потребителя. Отсюда ясно, что именно производство палет из дерева является наиболее востребованным и окупаемым направлением в бизнесе по изготовлению упаковочных товаров. С точки зрения конкуренции, насыщенность рынка находится на среднем уровне.

Производство деревянных поддонов выгодно тем, что стоимость исходного сырья невысока, и найти его не составит труда

Если при изготовлении поддонов придерживаться правил ГОСТа 9557–87, которые предъявляют к товару требования, практически идентичные европейским стандартам качества, то вы по праву сможете именовать их «европалетами». Это повысит статус товара и увеличит спрос на них.

К тому же для производства поддонов требуется лишь один вид сырья — древесина, которая в России имеет относительно невысокую стоимость. Отсутствие необходимости в высокой квалификации персонала также входит в число плюсов этого вида бизнеса. К минусам можно отнести большую сумму начального капитала, требуемую для приобретения автоматической линии. Но эту проблему можно решить, организовав на первом этапе производство поддонов в домашних условиях. Альтернативным выходом является кредит в банке.

Виды производства

За рубежом физический труд высоко оплачивается, поэтому производство максимально автоматизировано. А так как в России ситуация диаметрально противоположная, то сборка поддонов вручную не является редкостью. Выбор способа зависит от суммы, которую вы готовы вложить в бизнес и от реально имеющихся у вас каналов сбыта.

Производство поддонов можно подразделить на 3 вида.Домашнее

Изготовление палет в домашних условия не требует особого оборудования. Достаточно иметь дрель, шуруповерт, циркулярную пилу, которые наверняка есть в любом доме. Изготавливать поддоны можно в комнате или в гараже. Такой способ подходит на начальном этапе бизнеса практически при отсутствии каких-либо вложений. Впоследствии можно докупить пневмомолоток и рабочий стол для сборки поддона.

С помощью стола можно будет соблюсти нужные параметры изделия и ускорить его сборку

В качестве сырья можно использовать доски низкого сорта с пилорамы. Прибыль будет зависеть от скорости вашей работы.Полуавтоматическое

В этом случае используются полуавтоматические станки, имеющие металлические клише, в которые работники укладывают доски. После чего гвозди забиваются автоматически в заданные места. Параметры клише зависят от вида изготавливаемых палет. При этом достигается соответствие всем требованиям стандарта.Оптимальное соотношение стоимости и производительности делает полуавтоматические станки идеальным решением для начинающих предпринимателей

Список необходимого оборудования:- Станок для торцовки шашек.

- Мини-пилорама (распиливание брёвен на доски и заготовки для шашек).

- Столы для сборки палет.

- Станок для обрезания кромки до необходимой ширины.

Производительность полуавтоматической линии составляет 1,5 единицы в мин при довольно приемлемой стоимости 4 млн р. Для работы на них достаточно нанять водителя вилочного погрузчика и двух операторов. Согласно мнению специалистов, это оптимальный вариант для начинающих предпринимателей, так как, прежде чем вы найдёте постоянных покупателей для своей продукции, может пройти достаточно много времени.

При работе сотрудников в одну смену предприятие окупит себя через 3 года.

Автоматическое

Автоматическая линия отличается высокой производительностью и подходит для расширения бизнеса

Стоимость автоматической линии составляет 10 млн р. Её производительность равна 650 единицам в мин. Для обслуживания потребуется 4–6 сотрудников и 2–3 погрузчика. В этом случае бизнес окупит себя через 2 года. Преимущество таких станков при правильном уходе за ними — в их длительной (до 10 лет) бесперебойной работе.

Помещение

Лучше всего снять помещение поблизости от лесопилки, чтобы сократить затраты на доставку сырья. Помещение должно быть разделено на:

- цех;

- склад;

- бытовку.

Обязательно наличие подъездной дороги для удобства транспортировки готовой продукции и электрической сети для снабжения линии питанием.

Сырьё

Доски и бруски, а также отходы деревообрабатывающего производства послужат исходным сырьём для изготовления поддонов. Можно использовать вышедшие из годности палеты, закупая их в супермаркетах, торговых базах и других предприятиях, которые принимают товары на поддонах. Поврежденные изделия можно отремонтировать, заменив старые доски на новые.

Рентабельность

В общей сложности первоначальные затраты на закупку оборудования, ремонт помещения, оформление документов и подготовку сырья обойдутся в 5 млн. р.

На одно изделие требуется 6 досок, 36 гвоздей и 3 бруска.

Таблица: расходы на изготовление одного поддона

Продать поддон вы сможете не менее чем за 200 р. Таким образом, с одного экземпляра вы получите 77 р. прибыли.

Исходя из того, что в месяц будут выпускаться по 12 тыс. палет, можно высчитать рентабельность производства.

Таблица: расчёт общих затрат и прибыли

Таким образом, расходы на купленное оборудование будут возмещены в течение двух лет. Годовая прибыль при стопроцентной реализации товара составит 2500000 р.

Технология изготовления деревянных палет

Наиболее востребованы палеты с параметрами 120×100×12 см. В зависимости от грузоподъёмности поддона ширина и толщина его досок и размеры кубиков могут различаться. Его конструкция состоит из:

- «лыж» — трёх досок в основании;

- шашек или бобышек, соединяющих верхние доски с нижними;

- трёх поперечных досок, закрепляемых на шашки;

- настила, укладываемого поперёк верхних досок.

Смысл подобной конструкции заключается в возможности захвата палет тележкой-роклой или вилочным погрузчиком с любой из четырёх сторон, с которой бы они не подъехали.

При изготовлении поддонов используются специальные навивные гвозди — ершоны, имеющие насечки для лучшего их удерживания в доске. Это предотвратит быстрое расшатывание креплений и поломку изделий, поскольку палеты часто подвергаются ударам и падению.

Производство бобышек

Шашки можно изготавливать из бруса, получаемого методом прессования древесных отходов. В этом случае потребуется отдельная линия для производства бобышек. Она состоит из следующих станков:

- Дробилки, в которой измельчаются древесные отходы.

- Центробежного смесителя WB2, который смешивает опилки с клеем.

- Гидравлического пресса, с помощью которого происходит формирование бруса.

- Пильного узла, совмещенного с прессом, автоматически нарезающего брус на шашки заданного размера.

Или же купить готовые комплекты, состоящие из 9 шашек. Стоимость одного комплекта — 36 р. Также можно закупать готовый прессованный брус, цена которого примерно 6000 р. за м3.

Фитосанитарная обработка

Изделия проходят санитарную обработку по нормам ISPM 15, подтверждаемым клеймом, устанавливаемым на их поверхности, как и наименование партии, способ обработки и страна-производитель. Есть три способа фитосанитарной обработки:

- Тепловая, при которой изделия помещаются в камеру с высокой температурой, уничтожающей микроорганизмы. Однако, такое оборудование дорого стоит и, к тому же, не обеспечивает равномерный нагрев камеры.

- Сушка. Самый популярный метод. Исходное сырьё помещается в камеру, где и выдерживается при температуре более 60°C и определенной влажности. Автоматические датчики фиксируют эти показатели и, в случае достижения ими нужного уровня, прекращают процедуру.

- Фумигация. Продукцию обрабатывают бромистым метилом, который уничтожает вредителей. Но после этого будет невозможно использовать поддоны для хранения продуктов.

Реализация товара

В бесперебойной поставке палет нуждаются предприятия, которые в процессе производства используют их для автоматической упаковки изделий на конвейере. В этом случае им будут необходимы новые поддоны, изготовленные по всем правилам стандарта, чтобы исключить задержку ленты и порчу товара.

Вторая группа покупателей представляет собой фирмы, использующие палеты для перемещения продукции на склад и её последующего хранения в таком положении. Например, монтажная компания, занимающаяся сборкой габаритных приборов. Для таких предприятий строгое соответствие палет ГОСТу имеет второстепенное значение. Скорее они обратят внимание на стоимость товара и отдадут предпочтение более дешевому варианту б/у.

Один из наших читателей реализовал все перечисленные выше идеи. Открытая им компания ПаллетТраст производит деревянные поддоны европейского стандарта 1200х800, а также финского 1200х1000. Однако проект пошел еще дальше – на базе имеющихся производственных мощностей реализован полный цикл по скупке и повторной продаже паллетов бывших в употреблении. Таким образом компания охватывает все сегменты рынка поддонов.

Перспективы

С развитием бизнеса можно закупить дополнительно оборудование и нанять больший штат работников. Если организовать работу в три смены, производительность предприятия повысится, а с ней и доход. Актуальность такого вида бизнеса не снизится еще долгие годы и будет приносить стабильную прибыль.

Видео: производство поддонов

Потребность в поддонах имеет тенденцию к увеличению, а их производство не представляет ничего сложного. Единственным недостатком является довольно-таки крупная сумма начальных вложений. Решением этой проблемы может служить старт с небольших объёмов.

Оборудование для производства деревянных поддонов: выбор и техника производства

Практически на каждом промышленном производстве используется тара для хранения и транспортировки готовой продукции. Самыми востребованными являются деревянные поддоны: они довольно просты в изготовлении и стоят не дорого, что еще больше повышает спрос на продукцию. Паллеты также делают из металла и пластика, однако для потребителя они дорогие, а на таможне товар, упакованный на таких поддонах, проходит сложный фитосанитарный контроль при экспорте.

Производство паллетов может быть очень выгодным бизнесом благодаря огромному спросу. Как правило, в их изготовлении используется дерево. Траты на древесину не многочисленны, технологии и оборудование для производства деревянных поддонов не требует высокой квалификации рабочего персонала.

Процесс изготовления

При наличии современного автоматического оборудования весь процесс сборки паллета выполняется на машинке под надзором двух-трех работников. Конструкция поддона:

- Лыжи – доски, на которые поддон ставится на пол.

- Кубики – крепление нижних и верхних досок.

- Настил – поперечные доски, на которые ставится груз.

Для выпуска продукции понадобится договориться о поставке сырья: древесины, цельных брусков, гвоздей. Себестоимость готового поддона зависит от таких факторов, как траты на сырье, покупка оборудования, заработная плата работников, электричество и так далее.

Оборудование производственного цеха

Производителей оборудования довольно много. Какой же станок для производства поддонов лучше? Можно выбрать полностью автоматическую линию: несмотря на высокую стоимость, оборудование окупает себя высокой производительностью, и нет затрат на рабочий персонал.

Полуавтоматические линии стоят дешевле. Производительность – 2 паллета в минуту, и требуется несколько работников цеха. Кроме этого, потребуется закупить дополнительное оборудование:

- фрезеровочную машину;

- резак;

- гидравлический транспортер для снятия готового изделия с линии.

Для начинающих предпринимателей это неплохой вариант для старта.

Какие еще есть варианты?

Существует еще несколько видов линий по производству поддонов:

- Вращающиеся кондукторы. В комплектации находится станина, которая вращает 4 кондуктора. Оборудование не требует подключения к электричеству или пневматики. Достаточно двух работников. Регулируется по размерам, есть в наличии механический кран для извлечения готовой продукции. Отдельно приобретаются гвоздезабивные инструменты. Производительность – минимум 450 паллетов за 8 часов работы.

- Пневматические инструменты для ручной сборки поддонов: поршневой компрессор и гвоздезабивные инструменты. Легкий, до 2,5 килограммов инструмент для пневматической забивки гвоздей, от 65 до 90 сантиметров длиной. Минимальная стоимость обслуживания. Компрессор обеспечивает непрерывную работу до шести гвоздезабивных инструментов одновременно.

- Станок для обрезки заготовок доски. Регулируемая подача доски и бруса для распиловки. Минимум отходов, высокая точность пила.

- Станок для обрезки углов. Регулируется угол и высота пропила, ножная педаль, защитный кожух безопасности. На столе сколачиваются нижние доски и загибаются гвозди.

Такое оборудование для производства деревянных поддонов ниже по стоимости, с минимальными затратами на электроэнергию, штат рабочих — максимум 4 человека, не требует квалификации и занимает небольшую площадь в цеху.

Автоматическая линия

Автоматизированное оборудование для производства деревянных поддонов выполняет полный цикл работ — от регулировки размеров, до укладки паллетов в стопки. Также выполняется маркировка, фрезеровка и срезка углов. Чаще всего такие линии используют на больших широкомасштабных предприятиях для производства поддонов разных типов и стандартов.

Процесс сборки состоит из двух операций. На автоматическом оборудовании для производства деревянных поддонов эти два процесса выполняются последовательно: сверху прибиваются собранные продольные доски к блокам, а снизу — лаги. Это позволяет снизить скорость до 13 секунд, в то время как на параллельном оборудовании этот промежуток в три раза больше.

Работа станка

Давайте посмотрим, как работает оборудование для изготовления поддонов в автоматическом режиме:

- К началу линии подают три штабеля досок и блоки.

- Четыре работника по разным сторонам двигающейся линии укладывают по местам блоки, лаги, поперечные и настильные доски. Это обеспечивает непрерывную подачу сырья на станок.

- Автоматически забиваются гвозди в места крепления по шаблону. Так получается верхняя часть паллета.

- По транспортеру заготовка переворачивается, на нее укладываются нижние лаги.

- Второй станок забивает гвозди в заготовку.

- Поддон проходит по маркировочной линии, где заранее была установлена эмблема «Евро» или другого выбранного стандарта.

- Паллета проходит через фрезеровочную машину и специальным механизмом в перевернутом поперек виде отправляется на складирование.

- Предварительно срезаются углы, и поддоны укладываются способом один в один.

Собранные в стопку поддоны транспортируют в склад.

Заработок на производстве паллетов

Современный потребитель нуждается в поддонах, главное, чтобы они были качественные и недорогие. Конкурентность рынка заставляет производителей снижать себестоимость продукции до минимума, но это может сказаться на качестве товара. Особенно если производитель не имеет возможности экономически вложиться в производство.

Использование новых технологий и автоматическое оборудование для производства деревянных поддонов, как на фото выше, может снизить себестоимость продукции, что повлечет за собой больший спрос потребителей.

Производство поддонов

Не одно промышленное предприятие не обходится сегодня без использования деревянных поддонов. Так что бизнес по производству этих изделий всегда будет успешным – на отечественном рынке сегодня эта сфера деятельности наиболее востребованная и выгодная.

Изготовление деревянных поддонов: технология

Ничего сложного технология производства поддонов не представляет. Основные этапы процесса:

- Деревянные заготовки распиливаются на бобышки и доски, соответствующие установленным размерам;

- Доска проходит обрезку;

- Торцовка бобышки;

- Последний этап – непосредственно сборка поддона.

Стоимость поддона невелика, поэтому их нецелесообразно экономически транспортировать на слишком далекие расстояния. Так что удобнее всего располагать производство заготовок в местах, где можно получить недорогое древесное сырье, а собирать поддоны там, где они наиболее востребованы – в портах, промышленных зонах и так далее.

Для выпиливания заготовок выгоднее всего иметь собственное оборудование.

Специальных требований по наклону годичных слоев в древесине к заготовкам для поддонов не предъявляется, поэтому рациональнее всего использовать для их производства тонкомерную древесину.

Оборудование для производства поддонов:

- минипилорама. Обеспечивает распиловку древесины на бобышки и доски;

- кромкообрезной станок. Выполняет обрезку краев доски, а применение лазерной наводки дает возможность разрезать доски до нужной ширины;

- станок для торцовки выполняет торцовку бобышки;

- сборка готовой продукции выполняется на линиях для сборки поддонов, представляющих собой специальное оборудование, упрощающее и облегчающее процесс.

Современный рынок оборудования предлагает множество моделей. Автоматические и полуавтоматические линии подходят для разных потребностей производства.

Полуавтоматические линии это оптимальное соотношение между ценой и качеством – производительность на уровне полутора поддонов в минуту и не очень высокая цена.

Оборудование для производства поддонов включает в себя столы для сбивки поддонов, предназначенные для сборки поддонов в ручном режиме, а также автоматические сбивочные станки, которые в автоматическом режиме осуществляют сборку и обладают высокой производительностью.

Автоматизированные полностью линии стоят гораздо дороже и обладают высокой мощностью, производя до 650 поддонов в минуту. Качество продукции гораздо выше, чем у полуавтоматических линий.

Вас привлекает идея такого производства и вы хотели бы открыть свой бизнес? Вы уже давно занимаетесь производством поддонов, и пора обновить станочный парк?

В любом случае вы найдете все необходимое в каталогах оборудования на сайте компании «АСТехнология».

Как изготавливаются поддоны? | Conner Industries

Если вы не знакомы с отраслью промышленной деревянной упаковки, вам может быть интересно, как изготавливаются поддоны. Некоторые люди воображают, что поддоны производятся на каком-то автоматизированном заводе массового производства, где всю работу выполняют машины. Нет ничего более далекого от правды.

В то время как полная автоматизация промышленной упаковки, безусловно, находится на горизонте, она еще не наступила. Это может показаться простой задачей для автоматизации, но есть несколько причин, по которым автоматизация в деревянной упаковке — трудный орешек.

Каждый упаковочный продукт отличается

Здесь, в Conner, нашим клиентам часто требуется индивидуальное решение для решения их проблем с упаковкой. Хотя иногда стандартный поддон помогает, гораздо чаще производителям требуется ящик или поддон, который соответствует строгим спецификациям их продукта.

Во многих случаях попытка использовать готовый поддон увеличивает повреждения при транспортировке и сводит на нет любую экономию, которую производитель мог бы получить от использования стандартного поддона 48 × 40 GMA или даже поддона из вторичного сырья.Вот где на сцену выходит индивидуально разработанное упаковочное решение.

Инженеры-конструкторы и дизайнеры упаковки видят, что нужно производителю для успешного и безопасного перемещения своей продукции в конечный пункт назначения. Они разрабатывают упаковочное решение, а затем мы запускаем его в производство.

Объем производственного тиража

А теперь подумайте о других отраслях обрабатывающей промышленности, где производственные предприятия имеют высокую степень автоматизации. Для большинства других типов производителей производственный цикл равен миллионам идентичных изделий.Когда они меняют продукт, они должны переоборудовать и настроить все оборудование автоматизации для производства другого продукта, что в некоторых отраслях может занять недели. После этого они будут производить миллионы идентичных продуктов с новыми спецификациями.

Это серьезная работа по переоборудованию завода для производства другого или измененного продукта. А теперь представьте, что вы пытаетесь сделать это в индустрии промышленной упаковки.

На высокоавтоматизированном производственном предприятии все оборудование необходимо было отрегулировать и переоборудовать для каждого продукта клиента.Кроме того, производители обычно не покупают за один раз миллионы поддонов или ящиков. Они покупают их в течение года, так как производят и отгружают свою продукцию.

Сочетание этих двух факторов означает, что производители деревянной упаковки, использующие этот тип технологии, будут переоснащать системы автоматизации и перепрограммировать робототехнику несколько раз в день.

Это просто невозможно.

Узнайте, как снизить риск для поставщиков прямо сейчас

Узнайте обо всех факторах, которые подвергают риску ваши поставки (и поставщиков).Узнайте, как можно минимизировать влияние поставщика и какие стратегии можно использовать, если что-то пойдет не так.

Загрузить информационный документСтоимость 100% автоматизации

Итак, как только вы узнаете, из чего строится поддон, становится ясно, что использование высокоавтоматизированной системы для их изготовления просто слишком дорого. Вот почему:

- Регулировка оборудования на заводе после каждого производственного цикла, несколько раз в день, потребует значительных трудовых часов и времени.

- При внесении этих корректировок вы потеряете время производства, когда ничего больше не строилось.

- Оборудование для автоматизации, компьютерные системы и робототехника могут стоить миллионы долларов, и потребуется очень много времени, прежде чем они окупятся.

Представьте себе компанию, производящую промышленную упаковку, которая инвестирует средства в полностью автоматизированную систему для изготовления поддонов на заказ. У них не было бы выбора, кроме как переложить дополнительные расходы на своих клиентов.Это значительно повысит стоимость поддонов. Как производитель, что это повлияет на вашу цепочку поставок? Вашей компании нужно будет поднять цены на продукцию собственного производства, чтобы окупить расходы на упаковку.

Это было бы смешно.

Несмотря на то, что в отрасль промышленной деревянной тары приходит все больше и больше автоматизации, полная автоматизация еще недостаточно развита для удовлетворения потребностей нашей отрасли.

Итак, как же тогда изготавливаются поддоны?

Итак, как изготавливаются поддоны? Поддоны, ящики и другие решения для деревянной упаковки производятся с помощью комбинации методов.Видео выше представляет один из методов, которые мы используем для изготовления поддонов. В этом случае машина для производства поддонов используется для изготовления поддонов на заказ из предварительно обрезанных пиломатериалов.

Распиловка пиломатериалов

Нашим первым шагом в изготовлении заказа на поддон для клиента является предварительная нарезка деталей поддона на требуемые размеры. У нас есть несколько различных типов станков, которые распиливают пиломатериалы до нужных размеров. Некоторые из наших машин режут по одному куску дерева за раз, а другие могут разрезать сразу целые пачки пиломатериалов.В некоторых ситуациях лучшим решением будет поручить сотруднику распилить пиломатериал по размеру вручную.

Независимо от того, как пиломатериалы распиливаются, это не полностью автоматизированный процесс. Сотрудникам, возможно, придется загружать пиломатериалы в машины, штабелировать их или перемещать на сборочные участки. Все зависит от машины, которую они используют, и от того, как будет собираться поддон.

Сборка поддонов

После того, как пиломатериалы будут разрезаны в соответствии со спецификациями, необходимыми для серийного производства поддонов, мы можем использовать машину для производства поддонов или собрать их вручную.Это решение зависит от множества факторов:

- Быстрее и эффективнее будет построить их вручную. Это особенно актуально для очень больших индивидуальных поддонов или поддонов из твердой древесины.

- Машина для производства поддонов может уже использоваться для производства поддонов для другого клиента.

- Для производства поддона может потребоваться машина определенного типа, но эта машина недоступна на этом заводе.

Независимо от того, используется ли машина для производства поддонов или нет, этот процесс не является полностью автоматизированным, как вы можете видеть из видео выше.Рабочие нужны, чтобы укладывать древесину в станок.

Сборочные ящики

Ящика стандартного размера действительно нет, как есть поддоны стандартного размера. Что касается упаковки, каждый ящик имеет нестандартный размер. Это означает, что на самом деле не существует какого-либо промышленного оборудования для производства коммерческих ящиков. В этом случае автоматизация пока не возможна.

Торговые и промышленные ящики собираются вручную.

Завершение

Если вам интересно, как изготавливаются поддоны, надеюсь, это дало вам некоторое представление о процессе.Хотя многие думают, что это полностью автоматизированный процесс, он в большей степени управляется вручную, чем многие думают. Это особенно верно для поддонов и ящиков, изготовленных по индивидуальным размерам.

Будем надеяться, что отрасль промышленной деревянной упаковки когда-нибудь достигнет точки 100% автоматизации, но мы еще не достигли этого.

Узнайте, как снизить риск для поставщиков прямо сейчас

Узнайте обо всех факторах, которые подвергают риску ваши поставки (и поставщиков). Узнайте, как можно минимизировать влияние поставщика и какие стратегии можно использовать, если что-то пойдет не так.

Загрузить информационный документЭффективная и универсальная линия по производству деревянных поддонов

Доступ к высококачественным, профессиональным и универсальным. Линия по производству деревянных поддонов на Alibaba.com для всех видов промышленной резки дерева и изготовления мебели. Эти эффективные. Линия по производству деревянных поддонов - это одни из самых продаваемых продуктов на сайте от ведущих производителей и поставщиков, доступные по невероятным ценам и прекрасным скидкам.Эти крепкие. Линия по производству деревянных поддонов идеально подходит для коммерческих целей благодаря своей превосходной прочности и стабильной производительности, которая гарантируется без ущерба для качества. Это машины с интеллектуальным управлением, которые имеют обширные гарантийные сроки и сертификаты качества.Оборудованные модернизированными технологиями и передовыми функциями, эти. Линия по производству деревянных поддонов изготовлена из прочных материалов для повышения прочности, устойчивости и увеличения срока службы.Эти продукты экологически чистые и в то же время считаются энергосберегающими машинами. Эти. Линия по производству деревянных поддонов оснащена противоскользящими элементами, повышенной точностью и повышенной жесткостью. Эти. Линия по производству деревянных поддонов также оснащена острыми лезвиями различных размеров и способна работать со всеми видами древесины.

Alibaba.com предлагает полную линейку доменов. Линия по производству деревянных поддонов , которые доступны в различных размерах, формах, цветах, вместимости и характеристиках в зависимости от моделей.Это оптимальное качество. Линия по производству деревянных поддонов может предложить высокую производственную мощность, а затраты на техническое обслуживание минимальны, что позволяет экономить деньги с течением времени. Стол подачи этих продуктов может быть изменен в соответствии с требованиями заказчика. Эти. Линия по производству деревянных поддонов также оснащена инфракрасным лучом, который помогает рассчитывать путь распиловки древесины.

Откройте для себя увлекательный ассортимент. Линия по производству деревянных поддонов , которая может удовлетворить все ваши требования.Эти продукты доступны в виде заказов OEM и ODM вместе с индивидуальной упаковкой для оптовых заказов. Эти продукты имеют сертификаты ISO, CE и ROHS. Линия по производству деревянных поддонов Поставщики также могут быть уверены в выгодных сделках.

Статистика промышленности деревянных поддонов | Общие поддоны

В рамках недавних исследовательских проектов Национальная ассоциация деревянных поддонов и контейнеров (NWPCA), Virginia Tech и Лесная служба Министерства сельского хозяйства США собрали данные обследования отрасли деревянных поддонов за 2016 финансовый год.Ниже приведены некоторые из их выводов о производстве, потреблении и размерах пиломатериалов, о которых говорится в статьях NWPCA и Packaging Revolution.

Производственная статистика

— Расчетный общий годовой объем производства в отрасли в 2016 г .: 849 миллионов поддонов

— Из них 508 миллионов были новыми и 341 миллион были переработаны

По сравнению с данными, собранными в 2011 году, эти оценки представляют:

— Увеличение на 14% в общем объеме производства

— Увеличение количества новых поддонов на 22% и увеличение количества переработанных поддонов на 5%

Потребление пиломатериалов при производстве поддонов

— Расчетное потребление пиломатериалов при производстве поддонов в 2016 г .: Между 4.1 и 5 миллиардов досок-футов

— Пиломатериалы лиственных и хвойных пород, используемые при производстве поддонов, составляют 45% древесины твердых пород и 55% древесины хвойных пород

— При производстве поддонов используется около 43% пиломатериалов лиственных и 15% хвойных пород, производимых в США

Размеры поддонов

— Самый популярный размерный поддон: 48 × 40 (35% произведенных поддонов)

— Наиболее широко используемые поддоны в США: Индивидуальные (произведено 39% поддонов)

По сравнению с данными, собранными в 2011 году:

— Поддоны 48 × 40 увеличились с 24% в 2011 году до 35% в 2016 году

— Поддоны на заказ снизились с 60% в 2011 году до 39% в 2016 году

Другая статистика поддонов

В статье об экологических преимуществах использования древесины для поддонов NWPCA приводит некоторые другие интересные статистические данные о производстве деревянных поддонов, в том числе:

— «Древесина продолжает опережать спрос на другие материалы на рынке поддонов.Согласно последнему опросу пользователей поддонов, проведенному Modern Materials Handling, древесина продолжает преобладать: 95 процентов респондентов сообщили, что используют деревянные поддоны на своем предприятии ».

— Ежедневно в США эксплуатируется более 1,8 миллиарда поддонов, 93% из которых сделаны из дерева.

— «Ежегодно во всем мире экспортируется американская торговля на сумму более 400 миллиардов долларов на деревянных поддонах и контейнерах».

Статистика меняется с годами, но деревянные поддоны по-прежнему остаются одним из лучших товаров для транспортировки.General Pallets предлагает качественные поддоны, и мы готовы удовлетворить все ваши потребности в транспортировке. Свяжитесь с нами сегодня!

Associated Pallet, Inc. — Процесс производства поддонов

Кантов загружаются на подающую платформу отрезной пилы. Оператор разрезает бруски на различную длину по желанию заказчика технические характеристики.

косяки затем входят в пилу.Оператор раскладывает косы, чтобы нужной высоты и разрезает борта на разную ширину. С участием многопильный станок, наши операторы могут выполнять торцовку, строгание и продольную резку через лес за один проход.

Любые отходы превращаются в древесную стружку, пыль и стружку и продаются на различных рынках. Наши мельницы не тратят впустую ни одной детали изделия из дерева.

Завершен пиломатериалы движутся по конвейерной ленте к штабелерам, которые отсортируйте пиломатериалы по ширине и длине.

Полный штабеля пиломатериалов укладываются прямыми рядами по размеру на бетонную площадку с помощью буксирного двигателя. Пиломатериалы останутся на бетонную подушку, пока гвоздь не станет нужного размера для изготовление поддонов.

тыс. поддонов строятся ежедневно. Пиломатериалы подбираются для каждого поддона. с бетонной площадки и размещены на каждой машине. Машина операторы заполняют бункеры пиломатериалами. Каждый оператор построит несколько поддонов для проверки, чтобы убедиться, что поддоны соответствуют требованиям заказчика. технические характеристики.

гвоздезабивные станки программируются оператором на сборку выбранные поддоны.Uni-matic строит односторонние салазки, используя два оператора. Гвоздезабиватель Turbo-max — это высокопроизводительный гвоздь с компьютерным управлением. производственная машина, которая производит около 300 двусторонних поддонов в час. Он полностью автоматизирован с машинным штабелированием, что позволяет нам производить три грузовых автомобиля с поддонами на смена, готов к отгрузке.

ср также ремонтируют и изготавливают специальные поддоны с помощью ручных гвоздей.

Поддоны штабелируются и хранятся |

каждый готовый поддон будет следовать по конвейерной цепи к автоматическому штабелеукладчик, в котором поддоны автоматически укладываются в рекомендованные посчитайте и разложите по роликам.

каждый штабель поддонов подбирается буксирным двигателем и ставится на трафарет и окантовка по требованию заказчика.

г. готовые стопки поддонов вывозятся на двор буксирным тягачом и размещены в назначенной области.

поддоны загружаются на грузовик и отправляются клиентам в различных такие отрасли, как автомобильная, сталелитейная, военная, тяжелая техника и европейская промышленность. Все грузы поддонов проверяются на качество перед отправкой.

10 Грязных уловок теневого производства поддонов

Ни одно руководство по покупке не будет полным без предупреждения читателей о «ярлыках», которые используют некоторые продавцы поддонов. Если вы заказываете (и платите более низкую цену) поддоны с такими характеристиками, их обнаружение не должно вызывать удивления. Но если вы ожидаете, что новые поддоны будут соответствовать вашим спецификациям, проверьте свою поставку на предмет этих уловок по сокращению затрат и потребуйте от поставщика превосходного качества. Последствиями могут быть выход из строя поддонов, повреждение продукта, травмы рабочих, простой производственной линии, проблемы с таможней за границей, несоблюдение сроков. и возможность возникновения юридических проблем и дополнительных затрат, значительно превышающих экономию или даже общую стоимость поддона.

1) «Поддон Extendo».

Вы заказываете поддон нестандартного размера, который длиннее «стандартного» поддона. Без проблем. Ловкий поставщик поддонов просто прикрепляет некоторые удлинительные и усиливающие блоки и шлепает другую террасную доску. Размеры такие, какие вы хотите, но подойдет ли поддон?

2) «Почему бы нам не встретиться на полпути?»

AKA, не полноразмерные настилы. Заготовка и точная распиловка древесины обходятся дорого, и из них можно получить более короткие обрезные доски. При недостатке древесины некоторые продавцы поддонов будут использовать половинные доски, прибитые вместе посередине, или просто накладывать их друг на друга.Иногда доски даже не обрезаются, а к поддону прибивают битую древесину.

3) «Приманка и подмен».

Предложите вам более низкую цену на ваш поддон, даже при доставке хотя бы одного идеального груза. Но повернитесь спиной, и пиломатериалы обесцениваются, используются материалы-заменители, вынимаются доски и т. Д.

4) «Использованное средство« сломано ».

Вместо ремонта и восстановления использованных поддонов в соответствии с отраслевыми стандартами, поддоны просто переупаковываются и перепродаются без явных попыток ремонта стрингеров и / или настилов.Вы должны получить 100% загрузку вашего поддона.

5) «У нас есть то, что вы получаете».

Даже если у вас есть спецификации поддонов, которые требуют определенного типа и / или размеров пиломатериалов, вы получаете все, что удобно для производителя поддонов. Например, вместо 1×6, некоторые тонкие доски 1×4 прибиваются друг к другу. Или вместо дерева используются остатки фанеры. В любом случае вы получите несоответствующие поддоны, которые не соответствуют вашим требованиям. Или любой старый поддон, близкий к вашему размеру, — это то, что вы получите, даже если это должен был быть поддон для шлифовальной машины по дереву.

6) HT Stamp Shopping.

Производители поддонов, которые могут поставлять поддоны с термообработкой для международных перевозок, имеют лицензии и проходят аудит. Им присваивается конкретный номер завода и всемирно признанный штамп для маркировки своей продукции. Менее уважаемые поставщики отвечают на запросы своих клиентов о поддонах HT, вырезая любой штампованный пиломатериал HT из существующего поддона и используя его в «новых» поддонах. Затем поддон подвергается «штамповке» HT. Убедитесь, что ваш поставщик использует официальную печать, собственный номер завода и регулярно проверяется.

7) Прокладочная ложа («ядро снятия изоляции») вместо настилов 1×4.

Когда доски повторно распилываются из размерной древесины, края имеют квадратную форму (без дефектов) и имеют размер 11 / 16×3-1 / 2 дюйма. Остаток производства фанеры — это круглое «бревно», которое слишком мало для фанерного шпона. Если вы отрежете закругленные края, у вас останется тонкая скошенная полоса, называемая «прокладкой», которая приблизительно равна 1×4, но имеет толщину менее 5/8 дюйма и ширину 3 дюйма. Он меньше и прочнее, и хотя он служит определенной цели, знайте, что вы получаете.

8) Щитки, щетина и скобы.

Shiners — это гвозди, которые прошли через одну доску, но полностью или частично обнажены. Это происходит, когда гвоздильный пистолет расположен в неправильном месте и после прохождения через настил, он полностью не попадает в стрингер, или если гвоздильный пистолет наклонен под углом, гвоздь проходит через настил и часть стрингера кончиком стрингера. гвоздь обнажен. Под щетиной понимаются части гвоздей (иногда сломанные), торчащие из доски. Скобы отлично подходят для бумаги и даже ящиков, но не являются прочным и надежным креплением для поддонов, где следует использовать гвозди с винтовым креплением.

9) «Обещания, обещания…»

Многие продавцы обещают вам луну, но не доставляют. Иногда они даже не появляются, оставляя сумку в руках у вас.

10) «Не будь синим».