Завод по переработке шин: как утилизируют покрышки

Переработка автомобильных шин позволяет не только улучшить экологию, но и получить ценное сырье для дальнейшего использования. Вторсырьё подходит для:

- выпуска новых покрышек, преимущественно для грузового транспорта;

- изготовления резиновых покрытий;

- производства бытовых товаров;

- переработки автошин в топливо.

Есть и другие варианты вторичному применению резины.

Содержание статьи

Задачи завода по утилизации и переработке шин

Для получения ценного сырья и удобства его транспортирования, шины необходимо переработать. И лучший способ – измельчение. Это первый и основной технологический процесс. Завод по переработке покрышек должен провести отделение резины от металлического корда и технического текстиля.

Дроблёная резина сортируется по размеру и качеству фракций. Каждая составляющая в дальнейшем отправляется в использование на соответствующем производстве. Отходы после переработки утилизируются. При этом процесс должен быть экологически безопасен и допускать минимальное количество остаточных отходов.

Требования законодательства к цехам, складским помещениям и персоналу завода

Отработанные автопокрышки относятся к IV классу опасности, поэтому шиноперерабатывающий завод должен иметь лицензию и положительное заключение экологов (ст. 47 гл. 3 модельный закон СНГ «Об отходах производства и потребления» от 31.10.2007 г. № 29-15).

Хранение колёс допускается на специально отведенных бетонных или асфальтных площадках с соблюдением пожарной безопасности и возможностью применения грузоподъемных механизмов для погрузочно-разгрузочных работ.

Должностные лица, ответственные за работу с шинами, обязаны пройти обучение и получить документ о квалификации, разрешающий работу с отходами IV класса опасности. Эти лица должны вести учёт поступающих в переработку резинотехнических изделий и выдавать сдающим лицам документы об утилизации шин.

Какое оборудование используется на заводах по утилизации шин

Для переработки покрышек выпускаются готовые линии различной производительности и мощности. Некоторые технологии требуют дополнительной инфраструктуры, как например, криогенных установок, емкостного парка, производства озона. При этом часть оборудования используется при большинстве методов, а другая – только в конкретном процессе.

При выборе оборудования нужно учитывать, что российские шины отличаются от зарубежных наличием тканевого корда. Такие покрышки не по зубам импортному оборудованию, а их доля в российской переработке намного выше зарубежных. Если это не учитывать, будет повышенный износ режущего инструмента и снижение производительности.

Обратите внимание! Оборудования для механического измельчения не занимает много места, но имеет высокое энергопотребление.

Для извлечения металлического корда применяют гидравлический вытягиватель. Ранее данная процедура проходила в два этапа:

- На станке вырезали боковые кольца.

- Из боковин выдавливали металлический корд.

Однако введение нового оборудования уменьшило затраты, снизив себестоимость переработки.

Среди общего оборудования для завода по утилизации шин:

- гидравлические ножницы и ленторезы, которые служат для разрезания больших и тяжелых шин на части;

- шредеры и молотковые дробилки для нарезания «чипсов»;

- вальцовый измельчитель ,который перерабатывает их в крошку необходимого размера;

- вибросито, разделяющее крошку на фракции;

- ленточные транспортёры, для перемещения сырья на всех стадиях производства.

Также есть оборудование, которое используется для определённых задач. При пиролизе используют печь-реторта, работающую на собственном газе, остающемся после получения конденсата –жидкого топлива. Сырьем служит резиновая чипса.

При низкотемпературном и криогенном способе, для охлаждения покрышек используется установка по производству холодного воздуха – турбодетандер, позволяющая получить температуру газа до -130С.

Абсолютно новым, перспективным направлением в переработке автомобильных шин является ОК-технология. Оборудование производит компания OK Tech Alliance Ltd. из Великобритании. Первый завод по утилизации шин по данной технологии построен в Таиланде. Интересно, что разработка сделана в России при участии «Троицкой технологической лаборатории» под контролем РОСНАНО. Однако в настоящее время судьба проекта в РФ не известна.

Этапы работы шиноперерабатывающего завода

Производственный процесс состоит из нескольких основных ступеней:

- организация сбора, транспортирования и приема автошин;

- сортировка шин по массе и размеру, с удалением металлокорда;

- первичное измельчение в ленты и чипсы;

- переработка чипсов с применением различных технологий.

В зависимости от требования к качеству конечного продукта переработки, а также выбора технологии, некоторые процессы могут упрощаться.

Для сбора шин заключается договор с шиномонтажными пунктами, автотранспортными предприятиями, агрофирмами, строительными компаниями, имеющими парк техники. По заданному графику или предварительному заказу производится вывоз покрышек. Дополнительно организуется прием колес на самом заводе.

Получить сразу качественный вторичный продукт не возможно. Поэтому производится сортировка колес по массе и диаметру. Легкие шины, малого размера, преимущественно от легковых автомобилей, сразу отправляются на измельчение. У больших тяжелых покрышек удаляется бортовое кольцо, а толстый каркас протектора нарезается на ленты и измельчается на шредере. Продуктом первичного измельчения являются чипсы размером от 10 до 30 см2. После этого вторсырьё удобней транспортировать и использовать для дальнейшей переработки с применением разных технологий.

Способы переработки шин

Механическое измельчение

Это наиболее распространенный способ. На нём физические свойства исходного материала не меняются.

Поступающие покрышки предварительно измельчаются на чипсы. Вторым этапом производится измельчение в крошку необходимой фракции. На магнитных улавливателях из крошки удаляются металлические фрагменты. В воздушном сепараторе мощным потоком воздуха выдувается распушенный тканевый корд. Очищенная крошка на вибросите отсеивается по фракциям. Оставшиеся крупные фрагменты возвращаются на повторное измельчение.

Низкотемпературный метод

Чем ниже температура резины, тем более хрупкой она становится. При температуре -60С резина легко дробиться на мелкие части и отделяется от корда с минимальными энергозатратами.

Термическое разложение (пиролиз)

Утилизация шин происходит методом низкотемпературного пиролиза – разложение сырья на газообразные компоненты без присутствия кислорода, при температуре 600С, с получением печного (жидкого) топлива и технического углерода.

Полученное топливо схоже по составу и консистенции с мазутом. Оно может использоваться в котельных. Технический углерод используется для производства шин, пластмасс и некоторых резиновых изделий.

Криогенный способ

Охлаждённые до -120С покрышки в специальных камерах подвергают взрывоциркуляционному измельчению. Резиновая крошка осыпается с корда, который извлекается без повреждений. Режущий инструмент при этом не требуется.

ОК технология

Второе название — «озоновый нож». Под воздействием озона резина рассыпается практически в пыль высокой чистоты и химической активности. Получается измельченный вулканизат. Корд остается не тронутым. Это низко затратный и экологически чистый метод утилизации авторезины.

Бародеструкционная технология

Используется эффект «псевдосжижения» резины. При высоком давлении – порядка 10 атм – пресс продавливает крупные куски нарезанной резины через калиброванные отверстия камеры диаметром от 20 до 80 мм. Полученные жгуты поступают в дальнейшую механическую переработку. Этот метод не получил дальнейшего развития, в связи с высокими затратами и появлением новых более эффективных технологий.

Существуют и другие менее распространенные способы переработки как малоэффективные, так ещё не испытанные.

Оцените эту статью

[Total: 0 Average: 0]

Переработка изношенных шин | ПластЭксперт

Суть проблемы

В последние годы усилилась риторика и появились некоторые законодательные акты по поводу заботы об окружающей среде и переработке отходов не только в странах первого мира, но и на просторах России и бывшего СССР (например в Средней Азии). Это не удивительно, ведь переработка мусора и отходов является острейшей экологической, социальной и кое-где политической проблемой 21 века и пластмассы с резинами не являются исключением. С другой стороны, вторичное сырьё – это ценный ресурс для промышленности в условиях высоких цен на минеральное сырье, которое становится все более труднодоступным.

Одним из наиболее острых и актуальных вопросов в области вторичного сырья является переработка шин, отработавших свой срок. С точки зрения химического состава, помимо собственно резины в шинах находятся оксиды серы, цинксодержащие химикаты и прочие не всегда полезные соединения. Если изношенные шины просто сжигать, то при горении они могут образовывать комбинации вредных и ядовитых веществ.

По всему миру возникают перерабатывающие предприятия, которые по той или иной технологии производят различное сырьё из отработанных шин, однако этого явно недостаточно. Число автомобилей постоянно увеличивается, а с ним растет и количество выбрасываемых шин. Лишь в ЕС их количество составляет более 2 миллионов тонн ежегодно из которых по разным данным перерабатывается порядка 30 процентов. Нужно ли говорить, что в постсоветстких странах ситуация еще плачевней – в России в переработку поступает менее 17 процентов этого материала. Примерно столько же автопокрышек сжигается, загрязняя атмосферу (см. следующую главу). Проблема в том, что переработка шин по-прежнему является не совсем рентабельным предприятием.

Ценные качества использованных шин

Любая автошина включает в свой состав определенное количество ценного вторсырья. Среди него можно сразу назвать металлическую проволоку, текстильный корд и с некоторыми ограничениями каучук или точнее химическое сырье.

Металл из изношенных шин извлечь достаточно трудно, как в общем-то и текстиль. И с измельчением резины возникают проблемы. Чаще всего покрышки идут на получение из них энергии при сжигании или просто на измельчение с получением резиновой крошки. Эта крошка отправляется в качестве не очень ценного наполнителя для строительства дорог или резиновых плиток и покрытий различного применения.

Помимо сжигания и мехобработки с измельчением, отработанную резину перерабатывают, правда в гораздо меньшем количестве, используя пиролиз. Этот метод, не только гораздо более ресурсоемок и затратен, но и технически сложен. Однако, именно пиролиз отработавших шин, а также рассматриваемая ниже термомеханическая деструкция, дает наилучший экологический результат и ценное сырье для дальнейшего использования. Главная проблема заключается в том, что каучуки мало теплопроводны и требуют больших энергетических затрат на разрыв своих молекул.

Метод сжигания

Автомобильные покрышки загрязняют воздух и вообще окружающую среду и в процессе эксплуатации – измельчаясь и засоряя природу микрочастицами. Но наибольший вред они причиняют при горении. Материал покрышек, как правило, хорошо поддерживает горение. В ходе него резиновая смесь и добавки, в нее входящие, выбрасывают в атмосферу вредные соединения, в том числе канцерогенные вещества.

Шины могут выделять мономеры в зависимости от марки использованного при их производстве каучука, токсичные химикаты и канцерогены: ароматические углеводороды, алифатические амины, сероуглерод, формальдегид и т.д. Кроме того выделяются низкомолекулярные соединения хлора, серы, азота и некоторых металлов.

Большинство из этих веществ можно успешно уловить при помощи систем очистки дымовых газов. Однако для этого обычно используются дорогостоящие катализаторы, которые предприятия, сжигающие шины могут и не приобрести вовремя и в нужных количествах.

Общая схема переработки шин

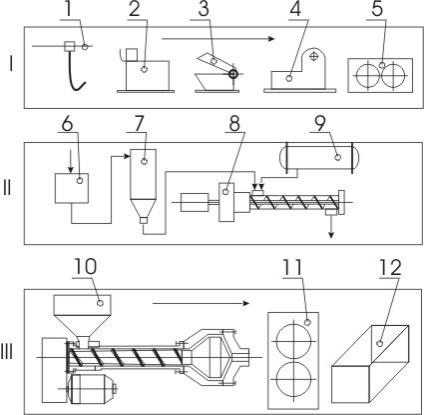

Классическая схема регенерации использованных покрышек на промышленных предприятиях показана на рис. 1.

Рис.1. Общий техпроцесс переработки шин.

1- подвесной транспортер;

2- отрезное для бортов;

3 — ножницы;

4- ножевой измельчитель шин;

5- вальцы для дробления;

6- отделитель измельченного корда;

7- промежуточный бункер для измельченной резины;

8- шнековый смеситель;

9- танк мягчителя;

10- червячно-дисковый или шнековый девулканизатор;

11- рафинирующие вальцы;

12- накопитель готового продукта.

Из показанной схемы видно, что переработка шин состоит из следующих основных стадий:

-

Измельчение поступившего вторсырья,

-

Получение резиновой крошки,

-

Химический процесс пиролиза или девулканизации с дальнейшим получением изделий.

Другие технологии переработки шин

Кроме классической технологии, известной еще с 20 века существуют множество альтернативных путей переработки изношенных шин.

Большое распространение получила криогенная технология дробления. По ней шины подвергают низкотемпературному воздействию, а затем разрушают при небольших нагрузках. Процесс проводят при температурах от минус 60 до минус 90 градусов Цельсия. При таких температурах резиновая смесь получает псевдо-хрупкое состояние и технология ее измельчения, и прежде всего извлечения металлокорда и текстиля становится гораздо проще. Также считается, что криотехнология серьезно снижает затраты на измельчение, прежде всего энергетические и улучшает КПД процесса по резине. Такая технология раньше всего получила распространение в Соединенных Штатах. Резиновая крошка, полученная в ходе криогенной технологии переработки, получила название «криорезина».

Еще один метод переработки шин включает измельчение покрышек при помощи подаваемой под высоким давлением воды. Недостатками этого процесса является много получаемой сточной воды, а также необходимость осушения полученного резинового порошка. Также остро встает проблема сушки полученной крошки.

Также недостатком всех описанных технологий является неразвитая поверхность получаемой резиновой крошки, что приводит к трудностям с ее последующим использованием.

Оборудование для измельчения шин

Применение любой технологии предполагает наличие установки для первоначальной нарезки покрышек. Предварительное измельчение на любых известных ударно-режущих дробилках имеет низкую производительность и требует частой заточки режущих ножей. Наиболее целесообразно применение оборудования для предварительного дробления валкового типа.

С точки зрения последующей регенерации резины, еще в СССР применяли технологии переработки, базирующиеся на термоокислительной деструкции вулканизованного каучука. При этом выходящий регенерат был низкого качества, т.к. деструкции и окислению подвергались и сами цепи каучука.

Усовершенствованием технологий стало внедрение термомеханических методов переработки отработанной резины, не только шин, но и прочих РТИ. На деструкцию межмолекулярных связей в вулканизованной резине при этой технологии идет термомеханическая энергия процесса, а окисление материала минимально. Из оборудования применяется шнековый экструдер, оборудованный специальной головкой, которая подает на резину, находящуюся в виде пленки, высокие сдвиговые деформации.

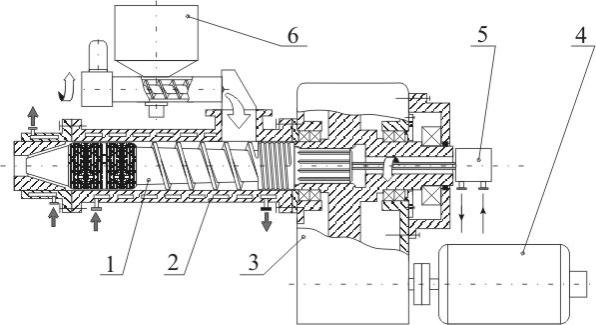

На рынке оборудования для вторичной переработки стран СНГ последние годы бал правят изготовители из Китая. Однако, уже несколько десятилетий конкуренцию и им, и машиностроителям других стран составляет украинское ПАО НПП «Большевик» (г. Киев, по некоторым данным в 2018 году сменило название на АО «Первый киевский машиностроительный завод»). На рубеже 20 и 21 веков инженеры «Большевика» запустили в производство линию нового поколения диспергатор-экструдер червячно-роторный. Этот агрегат с кратким названием ДЭКЧЕР (показан на рис.2) был предназначен для диспергирования шин в резиновый с размером гранулы от 0,1 до 1,0 миллиметра и имел производительность 150-250 кг/ч.

Рис. 2. Агрегат ДЭКЧЕР-250. 1- ротор; 2- корпус; 3- редуктор; 4- мотор; 5- сборник охлаждающей системы; 6- дозатор.

В процессе работы ДЭКЧЕР хорошо зарекомендовал себя, в частности энергозатраты на тонну готового гранулята 0,1-0,2 мм составили от 100 до 250 кВт, что было ниже показателей аналогичных машин. Интересно, что агрегат позволял проводить как минимум частичную «расшивку» резины, то есть деструкцию по сшитым связям. Резиновую крошку после ДЭКЧЕРа можно формовать под давлением в целостное изделие. В дальнейшие годы агрегат получил свое развитие, и более мощные машины выпускаются в Киеве под именем «Линия по переработке изношенных шин ЛПШ-500». Они имеют производительность 500 кг/час и обладают «машиной деструктуризации резины МДР-400» в составе линии.

Несмотря на достигнутые успехи, вторичная переработка закончивший свой путь автомобильных шин ставит еще много проблем. В дальнейшем их решение выглядит как работа навстречу друг другу и шинников по созданию более долговечных и лучше разлагаемых покрышек, и переработчиков.

Объявления о покупке и продаже оборудования можно посмотреть на

Обсудить достоинства марок полимеров и их свойства можно на

Зарегистрировать свою компанию в Каталоге предприятий

методы переработки, куда сдать покрышки

Утилизация покрышек и шин – крайне важный процесс для защиты экологии и здоровья населения. Важно, чтобы каждый человек нашей страны понимал необходимость переработки резиновых изделий. О том, как утилизировать шины и куда утилизировать резину, наша статья.

Почему нужно утилизировать покрышки

Для того чтобы понять, почему необходима утилизация шин, нужно рассмотреть их состав.

При производстве современных автомобильных шин используют синтетический и натуральный каучуки, технический углерод, примеси в виде смол. Установлено, что при износе этих резиновых изделий их мельчайшие частицы способны проникать в человеческий организм, вызывая заболевания:

- бронхиальную астму;

- аллергию;

- онкологию и др.

Обратите внимание! Помимо негативного влияния на организм человека, автомобильные шины и покрышки оказывают отрицательное воздействие на природную среду.

Для разложения автопокрышек и других резиновых изделий нужно около 100 лет, так как биологическим путем они практически не разлагаются. При этом они выделяют большое количество вредных веществ в окружающую среду. Кроме того, шины и покрышки при возгорании становятся источниками токсичных соединений, опасных для здоровья человека и жизни живых существ. На земельном участке, на котором происходило горение резины, не вырастет ни одна травинка в течение 10 лет. Также отслужившие резиновые изделия – это «рай» для грызунов и насекомых, разносящих разные инфекции.

Однако, несмотря на потенциальную опасность, масштабы свалок старых шин и резиновых покрышек только увеличиваются в нашей стране и уже составляют тысячи квадратных километров. Хотя многие знают, что автошины за счет своего химического состава могут применяться в качестве вторсырья при производстве новых изделий и материалов.

Важно! Обеспечить защиту среды от негативного влияния резиновых изделий и сохранность природных ресурсов поможет правильная утилизация. Именно поэтому нужно утилизировать шины и автопокрышки.

Закон об утилизации шин

Информация по данному вопросу содержится в 89-ФЗ «Об отходах производства и потребления». В 2015 году в закон об утилизации шин были внесены изменения, согласно которым производители и импортеры этих резиновых изделий должны осуществлять в обязательном порядке утилизацию отслуживших автошин. При этом их годовой объем устанавливается государством за счет введения нормативных показателей утилизации. Такие нормативы рассчитываются в виде % от всего количества произведенных изделий в год. Так, производители шин в 2016 и 2017 гг. должны были и должны будут произвести утилизацию изделий согласно установленным нормативам: 15% и 20% соответственно.

Класс отходов

Выработавшие свой ресурс резиновые изделия, в том числе автошины и автопокрышки – это IV класс опасности отходов, установленный в соответствии с Российским законодательством. Хоть данного рода отходы и принадлежат к категории малоопасных, их все равно необходимо правильно утилизировать по описанным ранее весомым причинам. Однако в России автомобильные резиновые изделия обычно подвергаются выбросу на свалки, захоронению и сжиганию.

Способы утилизации покрышек

Утилизация автомобильных покрышек и других резиновых изделий – процесс, для осуществления которого наиболее рациональными на сегодняшний день являются методы механической переработки в крошку и криогенной переработки.

В первом случае осуществляются:

- Подготовка к дроблению: отделение металлокорда, разрезание изделия на части.

- Дробление в крошку (обычно происходит в 2 этапа).

- Сортировка фракций.

В процессе используется такое основное оборудование для утилизации шин, как гильотина, шредер или дробилка.

Во втором методе первый этап такой же, как в методе механического измельчения в крошку. Далее следуют такие этапы:

- Загрузка подготовленных резиновых материалов в криогенную камеру с жидким азотом.

- Затвердевание материала (температура -110оС).

- Измельчение застывшей резины пневматическим или паровоздушным молотом.

- Сортировка измельченных металлических, текстильных и резиновых компонентов, дополнительное дробление резины на крошку.

Также при любом способе переработки в обязательном порядке осуществляется мойка шин перед утилизацией.

Как утилизировать в домашних условиях

Утилизация автошин своими руками – это процесс крайне сложный, требующий значительной затраты сил. Самостоятельно можно лишь измельчить предварительно подготовленную резину на более мелкую фракцию с помощью определенного инструмента. Дальнейшая же переработка крошки в домашних условиях вряд ли возможна. А использование ее в качестве топлива для обогрева помещений крайне нежелательно с экологической точки зрения.

Избавиться от б/у шин можно посредством их применения в качестве, например, декора для дачного участка: «резиновые» клумбы и другие поделки из отработанной резины. Однако данный способ избавления от старых автошин не решает вопрос правильной и экологически безопасной утилизации изделий из резины.

Утилизация других резиновых изделий

Утилизация резины, помимо автошин и автопокрышек, включает в себя переработку целого ряда других резиносодержащих изделий и материалов. Прием резины на утилизацию предполагает прием шлангов, приводных ремней, транспортных конвейерных лент, старой спецодежды, обуви и т.д. Такой прием резины осуществляют специализированные компании, которые могут как самостоятельно перерабатывать резиновые изделия (по описанным ранее методам), так и отправлять их на завод с целью использования в качестве вторсырья.

Куда сдать шины на утилизацию за деньги

Реально ли сдать шины на утилизацию за деньги? Некоторые компании осуществляют прием покрышек и прием шин, выплачивая их владельцам определенную (небольшую) сумму денег. Однако в большинстве случаев в наших городах за сдачу старых покрышек на утилизацию заплатить деньги придется именно хозяину изделий. Куда сдать шины? Сдать резинотехнические отходы можно в специальные пункты приема, также можно принести их непосредственно в саму перерабатывающую компанию. Как правило, в таких компаниях осуществляется утилизация грузовых шин, автошин, покрышек и других резиносодержащих изделий.

Об опасности автопокрышек, важности их переработки, о способах утилизации и существующих при этом проблемах рассказывают в следующем коротком видео

Утилизация покрышек и автошин – отрасль плохо развитая в России. Однако ее развитие необходимо сегодня. Ведь это не только деятельность, позволяющая защитить экологию и наше здоровье, но и перспективный бизнес, который помогает сохранять природные ресурсы, создавая полезное для промышленности вторичное сырье.

Вторичное использование автомобильных покрышек

В любой старый материал можно «вдохнуть» вторую жизнь, и эффективно его использовать в какой угодно отрасли. Исключение не составляют и автомобильные шины. Отработанные автопокрышки и шины представляют собой ценное вторичное сырье, которое содержит 45-52 % натурального каучука, 25-35 % технического углерода, 10-15 % металла.

Изношенные шины и другие резиносодержащие отходы нашли свое применение в производстве:

- Товарной резиновой крошки;

- Бризола;

- Регенерата изола;

- Релина и других материалов для частичной замены исходного сырья;

При производстве кровельных рулонных материалов:

- Шифер;

- Черепица;

- Мастика;

- И другие гидроизоляционные материалы.

При производстве изделий технического назначения:

- Покрытия для полов;

- Колеса для тележек;

- Резиновых ковров;

- Прокладок и т.д.

Также вторичное использование автомобильных покрышек используется в качестве дополнения в асфальтобетонные смеси при прокладке дорог, в производстве прокладок под рельсы, плит в автомобильном дорожном и железнодорожном строительстве.

По статистическим данным 2015 года. На территории Российской федерации образованно 90 349 тысяч тонн отходов отработанных автомобильных шин, из которых на вторичную переработку отправлено 77,4 %. Однако, по оценкам независимых экспертов, реальные цифры не такие радужные. По их данным годовое образование этих отходов в нашей стране составляет от 850 тысяч тонн, из которых незаконно сжигается до 20 % от общего количества, а более 60 % используется населением или в системе благоустройства дворовых и уличных территорий (клумбы, бордюры), либо направляется на захоронение на полигоны и несанкционированные свалки. Сложившаяся ситуация указывает на проблему объективного достоверного учета образования и движения данных отходов.

Переработка или утилизация резинотехнических отходов – это необходимая мера, для сохранения нашей окружающей среды. Существуют различные методы утилизации: захоронение, сжигание, вторичная переработка. Наиболее выгодным и безвредным является вторичная переработка отработанных покрышек.

Компания «ТрансстройЭксперт» предлагает комплексные решения для предприятий в сфере обращения с отходами. Переработка шин осуществляется методом низкотемпературного пиролиза, с применением пиролизной установки «НТП-1».

Наша компания предоставляет услуги по сбору и транспортировки отходов l-lV класса опасности; утилизации резино-технических изделий; экологический консалтинг; реализация, полученного в ходе переработки, вторсырья.

По всем возникшим вопросам обращайтесь по телефону: 8 812 493-27-20.

Переработка автомобильных шин на мини-заводе » Next24

Категория: Бизнес идеи

Как вы думаете, каким образом можно заработать на некоторых видах бытового мусора, не считая, конечно, услуг по его утилизации? Например, на старых, ненужных автомобильных покрышках? Нужно отметить, что вариантов действительно очень много.

Так же как и из пластиковых бутылок, из покрышек можно изготавливать украшения для сада (клумбы, фигурки животных, качели, скульптуры, и многое другое). В общем, собирание (или скупка) и переработка автомобильных покрышек – как оказалось дело весьма выгодное, особенно, если к нему подойти с некоторой долей фантазии, и используя различные современные технологии.

Исходя из того, что такой большой объем сырьевого материала остается не востребованным, можно сказать, что конкуренция в этом виде бизнеса относительна небольшая, даже мизерная. И наконец, самое важное – продукты, получаемые в результате переработки автомобильных покрышек крайне востребованы сейчас, и будут пользоваться спросом еще, минимум, лет сто. Так что при желании, можете передать свой налаженный бизнес своим внукам.

Люди давно начали задумываться над переработкой изношенных шин от автомобилей, которые увеличиваются на огромное количество ежегодно. Но решение так и не найдено. Из всего количества изношенных автопокрышек, поступают в переработку только пятая часть. Существуют лишь пункты утилизации этих старых шин. Помогая улучшать окружающую экологию, можно подзаработать на этом.

Изношенные автомобильные покрышки, это достаточно ценные полимерные материалы. Тонна изношенной резины содержит примерно семьсот килограмм резины, которую можно использовать повторно, к примеру, в качестве топлива, различных резиновых технических изделий и стройматериалов.

В это же время, если такую тонну покрышек сжечь, то экологию нарушит двести семьдесят килограмм сажи и четыреста пятьдесят килограмм токсичных выделений. Перерабатывать покрышки с экономической выгодой в масштабах большой промышленности невыгодно и очень сложно. Но, если верить производителям мобильного оборудования для утилизации, такое производство на мини-предприятии может иметь колоссальный успех и хорошую прибыль.

Такой небольшой завод представляет сборное оборудование, которое занимает площадь около восемнадцати квадратных метров, его высота десять метров. Это оборудование способно заниматься переработкой около пяти тонн расходного материала в сутки.

Мало того, производственная площадь включает склады для изношенных материалов (пластмасса и покрышки), площадь для подготовки сырья (разделка покрышки на куски), а также склад для готового материала, таких как жидкой топливо, технический углерод, складирование металлолома.

Что можно получить из старой «резины».

Больше всего удивительно то, что процесс переработки автомобильной резины сам по себе является конечным, не оставляющим после себя практически никаких отходов. Давайте посмотрим, что можно получить в результате переработки старых покрышек:

• Резиновую крошку, которая используется в производстве различных прокладок и уплотнителей (в том числе сантехнического назначения), подошвы для обуви, резиновых ковриков, резиновой кровли (про жидкую резину для кровли можно узнать здесь), бесшовных покрытий «Новотек», в качестве добавки в асфальт, наполнителя для боксерских груш, и во многих других целях.

Утилизация изношенных автомобильных шин в России

В статье проведён анализ проблемного вопроса об утилизации и вторичной переработке изношенных автомобильных шин, а также других резинотехнических изделий, вышедших из эксплуатации. Представлен анализ и обзор способов и технологий утилизации автомобильных шин.

Ключевые слова: автомобильная шина, утилизация, износ шин

Одной из самых серьёзных проблем современности считается переработка и утилизация различных отходов. Миллионы тонн, которые ежегодно вывозятся на свалки, окружают со всех сторон крупные промышленные города. Масса вторичных ресурсов, переработка которых позволила бы существенно снизить затраты на производство различной продукции, годами разлагается на полигонах, нанося вред окружающей среде. Одной из таких проблем является утилизация автомобильных шин. В этих, никому не нужных шинах, содержатся оксиды серы и различные соединения цинка и других вредных веществ, которые при сгорании выделяются из резины. Сейчас в мировой практике активно ведутся новейшие разработки по проблеме утилизации отработанных автомобильных шин. И хотя в последние годы сделаны значительные шаги по внедрению передовых научных технологий по переработке шин, создаются пункты приёма использованных покрышек, этот вопрос по-прежнему стоит очень остро. Существующие предприятия, на которых изношенные шины превращаются в качественное сырьё, не способны в полном объёме справиться с огромной массой такого материала.

Количество автомобилей неуклонно растёт, а с ними и количество отработанной резины, что заставляет мировых лидеров серьёзно задуматься над проблемой утилизации и переработки такого вида отходов. Только в Европе ежегодно на свалку выбрасывается свыше 2 млн тонн изношенных шин. К сожалению, методом измельчения утилизируют около 10 % шин, 20 % идёт как топливный материал [3, с. 699]. В России этот вопрос стоит ещё острее. Согласно данным научно-исследовательского института шинной промышленности, проблема отработанных шин достигла в нашей стране довольно широких масштабов: ежегодно выходит из эксплуатации около 1 млн тонн и только в Москве каждый год образуется до 60 тыс. тонн изношенных шин. Вместе с тем на специализированных предприятиях перерабатывается только ничтожная доля этого материала — менее 17 %. Ещё до 20 % изношенных шин сжигается. Всё дело в том, что утилизацией шин занимается достаточно небольшое количество предприятий: с экономической точки зрения, завод по переработке шин является не слишком выгодной инвестицией. При этом в подавляющем большинстве российские предприятия по переработке изношенных шин являются маломощными.

Изношенные шины являются мощным источником загрязнения нашей атмосферы и не только автомобильные шины не могут естественным образом разлагаться; шины не являются огнеупорными, а при возгорании выделяют в воздух вредные канцерогены. Высокая экологическая опасность изношенных шин обусловлена, с одной стороны, токсическими свойствами материалов, из которых они изготовлены, с другой — свойствами более ста химических веществ, которые выделяются в окружающую среду во время эксплуатации, обслуживания, ремонта и хранения шин [3]. В наибольших количествах выделяются продукты разложения каучуков (мономеры), реакционные и токсичные химические соединения (ароматические углеводороды — бензол, ксилол, стирол, толуол), предшественники канцерогенов (алифатические амины), канцерогены (сероуглерод, формальдегид, фенолы). В воздух также поступают соединения хлора, серы и азота, оксиды металлов. Однако в отработанных шинах можно найти и положительные стороны — это набор полезного для переработки материала: металл, каучук, а также текстильный корд.

Сегодня проблема с отработанными шинами является очень актуальной, ведь переработка этого на первый взгляд «мусора» несёт в себе большой экологический и экономический потенциал. Уже достаточно давно ведущие компании мира ведут разработки и исследования в области переработки отработанных шин. Сегодня нам доступны технологии, позволяющие получать из шин энергию (сжигая их) и измельченный порошок для дальнейшего применения, например, для строительства автомобильных дорог.

Целью данного исследования является решение проблемы с утилизацией и переработкой отработанных автомобильных шин в России шин, а также возможные методы для достижения этой цели.

В Российской Федерации основным нормативно-правовым актом, регулирующим рассматриваемую сферу, является Федеральный закон об охране окружающей среды от 10.01.2002 № 7-ФЗ (статья 52) [1]. В конце 2008 года были внесены изменения в российское законодательство об охране окружающей среды, что привело к увеличению штрафных санкций в отношении не только должностных лиц, но индивидуальных предпринимателей и организаций.

Вывоз основной массы отработанных автомобильных шин на свалки, в том числе и те, которые образуются стихийно, приводит к негативным последствиям, среди которых — неблагоприятная экологическая ситуация в зонах свалок, выделение токсичных веществ при возгорании, неэффективное использование ресурсов, нарушение международных экологических норм. Такое положение дел связано с отсутствием системы организованного сбора шинных отходов. Больше половины изношенных покрышек образуется в частном секторе (в основном радиальные шины с металлокордом). При этом рядовой автопользователь не готов брать на себя затраты по транспортировке шин в пункт приёма и их дальнейшей утилизации. Действующие же в России перерабатывающие предприятия в основном работают с сырьём, которое поступает от промышленных компаний. Ситуацию усугубляет ещё тот факт, что качество отработанных покрышек должно соответствовать ГОСТу 8407–89 «Сырьё вторичное, резиновое. Покрышки и камеры шин» [2].

В зависимости от характера изменений, которые происходят с резиной, существующие сегодня технологии переработки изношенных автопокрышек можно разделить на пять групп: использование целых шин для различных целей; сжигание отработанных шин с получением энергии; измельчение шин с целью получения резиновой крошки и порошка; производство регенерированного промышленного материала; пиролиз автопокрышек. В бывшем СССР проводились разработки касательно утилизации автомобильных шин, ведь именно тогда инженеры изобрели и внедрили целый ряд установок, которые могли перерабатывать изношенные шины, правда только с текстильным кордом. До 1990 года функционировало более 10 заводов по производству регенерата из отработанных шин, при этом каждый завод имел в своём составе линию измельчения. Для переработки шин использовали технологию измельчения при положительных температурах на валковом и мельничном оборудованиях.

Самым популярным способом переработки автомобильных шин в современной России является механическое дробление, к которому прибегают 19 действующих в нашей стране предприятий. К альтернативным методам утилизации прибегают ЗАО «Завод переработки покрышек № 1» (криогенное дробление) и ООО «Экоинвест-Групп» (бародеструкционное дробление). Около 60 % переработки шин в России приходится на Волжский регенератно-шиноремонтный завод, Чеховский регенератный завод, компания «KCT экология» и Завод переработки шин № 1 [5].

Основным способом обращения с изношенными шинами является их сжигание. Значительно меньшую часть шин перерабатывают пиролизом или механической обработкой, которые требуют больших затрат. Пиролиз лома изношенных шин осложняется тем, что каучуки являются плохими проводниками тепла и деградация макромолекул требует значительных количеств энергии. Наиболее распространённым методом пиролиза является вращающаяся печь, в которой отходы должны находиться в течение 20 минут или более. Наличие больших градиентов температуры внутри вращающихся печей приводит к разнообразному набору веществ.

Большинство процессов сжигания происходят несанкционированно — гражданами или организациями, чтобы избавиться от отходов или для получения тепла (энергии). Предприятия, которые сжигают отработанные шины легально, часто не имеют надлежащих ресурсов для обеспечения необходимых уровней очистки газовых выбросов. Кроме этого, как уже отмечалось, значительная доля шин попадает на свалки, где часто происходит самовоспламенение.

Для построения социально ответственного производства по утилизационной переработке автомобильных шин в России целесообразно обратиться к европейскому опыту: европейская шинная промышленность направлена на оказание помощи и содействие в вопросе экологически и экономически выгодной переработки продукции, которая идёт на утилизацию. Промышленность по-прежнему способствует развитию соответствующих рынков для утилизации шин, обеспечивает технической и политической информацией об утилизации шин и отстаивает законодательную и нормативную базы, которые способствуют достижению этих целей.

Изношенные шины используются для построения искусственных рифов, которые могут стать местом обитания различных морских организмов. Фирмой «Гудер», например, недалеко от берегов Австралии был построен такой риф. На его монтирование ушло 15 тыс. шин. В Германии создано таким образом до 200 нерестилищ для рыбы [3, с. 700]. Отработанные шины служат защитой от селей и обвалов грунта — для этого склоны покрывают шинами, засыпают грунтом и засевают травой. Последней разработкой немецкой компании «Органик» является новейшая технология конструкции звукоизолирующих ограждений на автомагистралях. В шинах вырезают одну из сторон, затем эти стороны соединяют и заполняют грунтом. В результате образуется наклонный спуск, который можно озеленить. Одновременно конструкция служит ещё одним средством безопасности.

Сжигание отработанных шин воспринимается совсем неоднозначно представителями экологии. В результате горения шин выделяется оксид серы, а также некоторые соединения цинка. Ярким примером горения большого количества отработанных шин является серьёзный пожар, который произошёл на одном складе в Канаде (14 млн шин). В дыме над пожаром экспертами были обнаружены некоторые канцерогенные субстанции и немного вредного диоксина. Следует отметить, что пожар тушили целых 17 дней. В результате выброса ядовитых дымов пришлось эвакуировать население.

Однако учёные отмечают, что продукты сжигания шин в печах могут не загрязнять атмосферу и в техническом отношении нет проблем в организации полного и безопасного сгорания шин в существующих печах, следует лишь оборудовать печи специальными фильтрами очистки выбросов. Однако построение печей и очистных конструкций для отлова вредных газов и соединений тяжелых металлов требует серьёзных материальных затрат. Существует информация, что использование шин в качестве топлива требует около 20–25 или даже 30–35 долларов США на тонну. Такой вид сжигания шин является не очень перспективным, также и с энергетической точки зрения: с учётом КПД при сжигании небольшой шины количество энергии, примерно равно полученной от сжигания 3 л нефти. По данным энергетических компаний, энергия, накопленная в шине, равна энергии, получаемой при сжигании 27… 30 л нефти (21 л расходуется на изготовление сырья и 6 л на процесс переработки) [3, с.702].

Следует сказать, что основным стимулом становления системы управления утилизацией изношенных шин в Европе стал запрет свалок в связи с разработкой политики управления отходами на национальном уровне. Производители шин также сталкиваются с растущим давлением широкой общественности в области защиты окружающей среды, а также со стороны других заинтересованных сторон, которые сконцентрировали своё внимание на несанкционированных свалках. По всем этим причинам в интересах шинной промышленности занимать активную позицию и быть ответственным за утилизацию изношенных шин.

Сегодня в рамках Европейского Союза существуют три различные системы для управления утилизацией изношенных шин: ответственность производителя, налоговая система, либеральная система (свободный рынок). Некоторые страны в настоящее время находятся в процессе перехода от одной системы к другой.

Учитывая опыт Европейского Союза в решении проблемы утилизации, в России, по нашему мнению, следует начать такие государственно-частные мероприятия: запрет вывоза шин на свалки, обеспечение экологической безопасности всей цепочки процесса утилизации, содействие эффективным и устойчивым экономическим решением в области производства шин.

Сейчас во всем мире актуальной проблемой является переработка изношенных автомобильных покрышек. Из общего числа всех покрышек сегодня перерабатывается всего около 20 %. Поэтому поиск путей утилизации старых шин — проблема планетарного масштаба. Ежегодно в России около 1 млн покрышек исчерпывают свой срок службы. Эта цифра растёт пропорционально росту автопарка страны. Отечественные предприятия по утилизации покрывают лишь около 17 % этого объёма шин, которые попадают на городские свалки.

Однако наряду с чисто фискальными мерами борьбы со старыми шинами в России, стоит и на законодательном уровне способствовать созданию Ассоциации переработчиков, запретить вывоз шин на свалки и всесторонне способствовать построению новых утилизационных предприятий.

Среди указанных направлений переработки шин мы считаем, что именно получение из отработанных шин резиновой крошки и порошка является перспективным направлением утилизации, так как это не приводит к вторичному загрязнению окружающей среды как пиролиз и сжигание, с одной стороны, а также позволяет получить ценные резиновмещаемые компоненты в отличие от других методов.

Реальные сроки службы асфальтобетонных покрытий в условиях интенсивного движения автотранспорта составляют во многих случаях не более 4–5 лет, а нередко 2–3 года. Такие малые сроки службы покрытий вынуждают дорожные организации проводить многократные ремонтные работы в процессе эксплуатации дороги, тратить значительные материальные, трудовые и финансовые ресурсы не на развитие дорожной сети и строительство новых дорог, а на поддержку необходимых транспортно-эксплуатационных показателей тех, что уже существуют. Продление сроков службы асфальтобетонных покрытий за счёт повышения качества битумов позволит существенно снизить затраты на ремонтные работы и высвободить сотни миллионов денег на улучшение состояния дорожной сети в целом.

Литература:

- Федеральный закон от 10.01.2002 N 7-ФЗ (ред. от 03.07.2016) «Об охране окружающей среды» // Российская газета. № 6. 12.01.2002.

- ГОСТ 8407–89 «Сырьё вторичное резиновое. Покрышки и камеры шин. Технические условия». — М.: Издательство стандартов, 1990 г.

- Валуев Д. В., Ананьева О. Р. Перспективы переработки автомобильных шин // Вестник науки Сибири. № 1. 2011. С. 699–704.

- Тарасова Т. Ф. Экологическое значения и решение проблемы переработки изношенных автошин / Т. Ф. Тарасова, Д. И. Чапалда // Вестник ОГУ. Т. 2. Естественные и технические науки. 2006. № 2. С. 130–135.

- Штанов В. Переработка шин: перспективный бизнес, который предстоит создать // Ведомости. № 3353 от 28.05.2013.

Основные термины (генерируются автоматически): шина, Россия, окружающая среда, переработка шин, предприятие, переработка, сторона, утилизация, утилизация шин, свалка.