Технология производства клееного бруса | Меридиан

По согласованию с заказчиком производится антисептирование бруса антисептиком Rеmmers Германия.

С помощью сканера удаляются сучки, гниль и другие дефекты досок, которые затем подаются на сортировку.

Цикл прессования – 20 минут. На выходе из пресса мы получаем клееный брус, готовый для дальнейшей обработки в различные изделия.

Доска — пиломатериал толщиной до 100 мм и шириной более двойной толщины. Доски изготовляются из брёвен или брусьев в зависимости от технологии лесопиления и размеров применяемых в производстве клееного бруса.

Калибровка (строгание) древесины осуществляется непосредственно после сушки. Качественно проведенная калибровка позволяет выявить такие видимые дефекты, как сколы, обзолы, смоляные «карманы», сучки и т.д. Все обнаруженные дефекты древесины удаляются.

Нанесение клея

После скленивания по длине ламели снова строгаются.

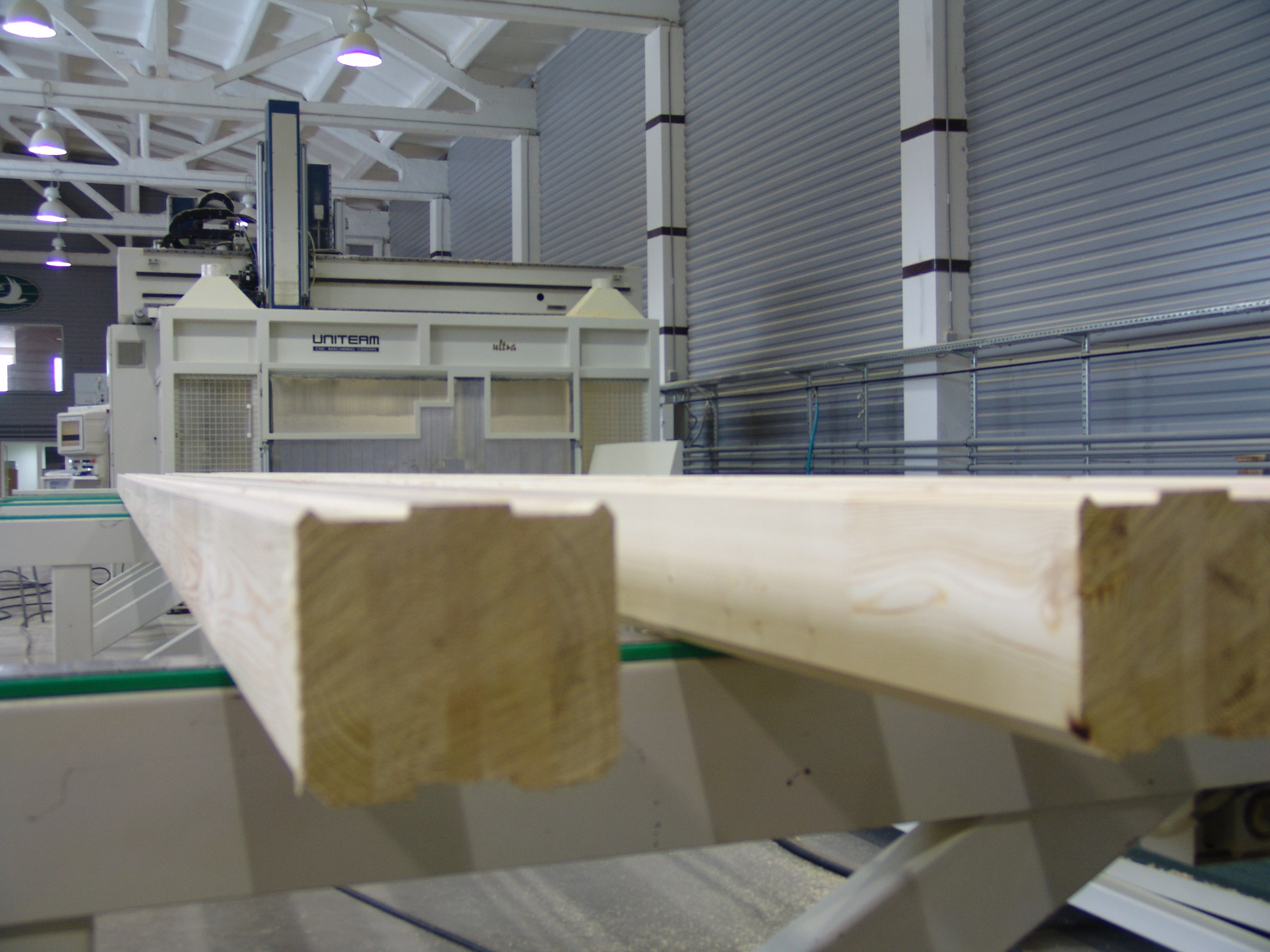

На данном этапе профилированный или строганный клееный брус подается на автоматический чашконарезной станок.Станок производит нарезку деталей Вашего будущего дома, согласно переданному ему машинному файлу. На выходе на каждое изделие наносится маркировка.

Со склада хранения наша продукция отгружается потребителю с использованием только «мягких строп» исключающих повреждение готовой продукции.

На горизонтальном прессе осуществляется склеивание обработанных ламелей по пласти на гладкую фугу прессованием с равномерно распределенным усилием для исключения непроклеенных мест и разнотолщинности клеевого шва.

Разметка

В местах недопустимых дефектов сучков, трещин, проростей и смоляных кармашков специальным флюоресцентным мелком наносятся маркеры, отражающие излучение, генерируемое светодиодом. Это отражение улавливают сканеры, а станок автоматически удаляет дефекты.

Это отражение улавливают сканеры, а станок автоматически удаляет дефекты.

Сортировка

Заготовки сортируются:- на два сорта – для наружных слоев клееного бруса (длиной от 500 мм.) и — для внутреннего слоя ( длиной от 300мм).- при склеивании на шип важно, чтобы разница во влажности между соседними элементами не превышала ±1%.

Сращивание

Заготовки без пороков и дефектов попадают на линию сращивания: на концах ламелей, различных по длине, вырезаются минишипные соединения затем с помощью клеенананосящей машины наносится клей и под давлением соединяют ламели длиной до 13,5 метров.

Брусья сортируют, высушивают методом камерной сушки до влажности дальнейшего применения (12±2%) и проверяют на соответствие стандарту прочности DIN 4074-S10.

Клееный брус – технология производства имеет значение

01/02/2018

В последние годы строительный рынок России продолжает активно развиваться.

Экология городов с годами не улучшается. И люди уже не стремятся жить в панельных и кирпичных многоэтажках ради «удобств». А ведь раньше многие сельские жители стремились в город именно из-за возможности пользоваться «благами цивилизации»: центральным отоплением, горячей водой из крана, благоустроенной ванной и туалетом. Ведь в загородной жизни такое удобство действительно было редкостью.

Сейчас времена другие: жизнь в отдельном доме, расположенном за городом, в экологически благоприятной местности, может стать такой же комфортной и удобной. Надо просто решиться изменить свою жизнь, купить участок под строительство и построить загородный дом по своему вкусу. В отличие от городской квартиры, планировка в частном доме может быть любой: всё зависит только от желания и финансовых возможностей.

Какой материал выбрать, чтобы построить хороший дом? Строительных материалов сейчас много, но дерево остаётся в России самым любимым и популярным. И это не только благодаря русским традициям.

Среди всех деревянных материалов клееный брус занимает особое место. По крайней мере, так этот материал позиционируют производители. Его называют самым лучшим, экологичным, прочным и долговечным, надёжным и неуязвимым. Считается, что он лучше всех материалов сберегает тепло, в стенах домов не деформируется, не даёт усадки и не покрывается трещинами, не подвержен гниению и возгоранию. И ещё он прекрасно «дышит». Получается, что никаких недостатков у этого материала нет. Так ли это на самом деле?

Клееный брус действительно имеет мало минусов, а плюсов у него очень много. Но о достоинства х, как и о недостатках, нужно говорить объективно.

В случае с клееным брусом очень многое зависит от производителя. Так можно сказать о любом строительном материале, но технология производства клееного бруса довольно сложная.

Например, считается, что стены, возведённые из клееного бруса, никогда не покрываются трещинами. Это не совсем верно. Клееный брус изготавливают из ламелей-досок, напиленных из хвойной древесины. Их качество зависит оттого, из какой части бревна они были вырезаны. Если доска вырезана из плотной части бревна, близкой к сердцевине, она будет меньше склонна к растрескиванию. Если же доски нарезаны из более рыхлой части древесного ствола, в них при высыхании начинает возникать напряжение.

Поэтому, если ламели в брусе склеены в неправильной комбинации, он может деформироваться и растрескиваться, несмотря на предварительную сушку сырья. Для того чтобы геометрия клееного бруса не нарушалась, ламели нужно подбирать и укладывать та к, чтобы они исключали деформацию друг друга. Это могут сделать только профессионалы, но в России пока далеко не все производители могут обеспечить высокое качество подборки ламелей. Поэтому их клееный брус может покрываться трещинами, как и обычное бревно.

Поэтому их клееный брус может покрываться трещинами, как и обычное бревно.

Что касается усадки, то её многие производители называют незначительной. Но в большинстве случаев усадка стен в домах из клееного бруса требует внимания. Допустимая усадка клееного бруса составляет 1,5%: на 1 м высоты это может составить до 2 см, а на высоту всего сруба-до 6-7 см. Получается не так уж мало. Но если качество клееного бруса высокое, усадка будет равномерной. Однако производителей, высушивающих клееный брус строго по требуемым нормам, в России пока тоже немного. Материалы зарубежных производителей в этом отношении более надёжны.

О том, что домам из клееного бруса не требуется утепление стен, сейчас уже мало кто говорит. Даже тем, кто далёк от строительства, понятно, что утеплять стены всё же нужно. Сезонные изменения влияют на геометрию материала, даже если он качественный.

Межвенцовые уплотнители нужно выбирать «с умом». Синтетические уплотнители не подойдут, как и многие натуральные, а на самом деле всю информацию на эту тему должен предоставить заказчику производитель клееного бруса. К сожалению, в России большинство производителей считают, что уплотнители действительно не требуются. А вот в Финляндии их используют -например, Rive-Line, состоящий из целлюлозы сосны и ели: он обеспечивает не только тепло, ной нормальное «дыхание» стен.

К сожалению, в России большинство производителей считают, что уплотнители действительно не требуются. А вот в Финляндии их используют -например, Rive-Line, состоящий из целлюлозы сосны и ели: он обеспечивает не только тепло, ной нормальное «дыхание» стен.

Кстати, воздухопроницаемость клееного бруса, о которой так много говорят наши производители, весьма сомнительна. В России ламели в клееном брусе обычно расположены вертикально, да ещё по 4-6 штук, так что воздух вряд ли может проникать сквозь несколько слоёв клея. Поэтому дома из клееного бруса с такой структурой можно считать «дышащими» условно. Однако если используется горизонтально клееный брус из 2-

3 ламелей, он вполне нормально пропускает воздух. Но в России о производстве такого материал а пока трудно услышать- его поставляют нам финские производители.

Некоторые производители, желая ещё выше поднять рейтинг клееного бруса, позиционируют его как супер долговечный материал, уверяя, что он служит дольше, чем обычный брус или бревно.

Современные же деревянные дома и постройки, защищённые от влажности и УФ лучей, могут спокойно простоять несколько сотен лет. А срок службы клееного бруса определяется качеством использованного клея и соблюдением технологии: если всё в норме, дом из клееного бруса простоит очень долго.

Экологичным клееный брус от российских производителей тоже пока нельзя назвать. Даже на Западе не так давно научились использовать безопасные клеевые составы. Ау нас часто применяется клей, содержащий гораздо больше формальдегида, чем это допустимо по международным норма м — найти добросовестного производителя довольно трудно.

Из сказанного выше становится ясно: у клееного бруса немало недостатков, но его достоинств это никак не умаляет. Это на самом деле лучший современный строительный материал из дерева, если он производится с соблюдением технологии. Атакой материал стоит весьма недёшево. Вот поэт ому российские производители, желая снизить себестоимость клееного бруса, эту технологию час то нарушают. И у потребителя возникает неправильное мнение о прекрасном строительном материале.

Это на самом деле лучший современный строительный материал из дерева, если он производится с соблюдением технологии. Атакой материал стоит весьма недёшево. Вот поэт ому российские производители, желая снизить себестоимость клееного бруса, эту технологию час то нарушают. И у потребителя возникает неправильное мнение о прекрасном строительном материале.

Выбирать строительство дома из клееного бруса действительно стоит, однако сначала нужно выбрать производителя. Это может потребовать времени и усилий, но лучше потратить их на поиски качественного материала, чем потом годами мучиться в готовом доме, стараясь исправить неисправимые недостатки.

Дома из клеёного бруса для постоянного проживания

Подробнее… Поделиться ссылкой:Этапы сотрудничества

Консультация

Мы предоставляем Вам всю информацию о материалах и строительстве, а также рассчитываем примерную стоимость Вашего дома

Договор

Мы предлагаем индивидуальный проект или предоставляем типовый проект — БЕСПЛАТНО. Заключаем договор с подробной проектной сметой и четкими сроками

Заключаем договор с подробной проектной сметой и четкими сроками

Взаиморасчеты

Сумма договора разбивается на этапы выполнения работ

Заезд в дом

Спустя короткий период времени Вы заезжаете в свой дом — он именно такой, как Вы и мечтали!

Сервисное обслуживание

Сервисное обслуживание дома

Технологии строительства домов из клееного бруса — Технологии

Профилированный клееный брус – непревзойденный лидер среди материалов для домостроения. Дома из него относятся к категории самых современных и изысканных.

Строительная компания «Зодчий» первой на российском рынке начала массовое производство клееного бруса, поставив перед собой задачу сделать брусовое строительство домов из этого элитного материала доступным каждому дачнику.

Производство

Для производства клееного бруса «Зодчий» использует северный лес зимней заготовки (ель, сосна): именно в этот период в деревьях приостанавливается сокодвижение. «Зодчий» осуществляет заготовку на территории леспромхозов, расположенных в Костромской и Архангельской областях.

«Зодчий» осуществляет заготовку на территории леспромхозов, расположенных в Костромской и Архангельской областях.

Традиционно схема производства материала выглядит следующим образом.

- Лесопиление – получение из круглого леса обрезной доски.

- Сортировка сырого пиломатериала по качеству.

- Сушка пиломатериалов в камерах конвективного типа до влажности 12+-3%.

- Предварительное строгание сухого пиломатериала. (Вскрытие пороков).

- Оптимизация пиломатериалов (выторцовка пороков с последующим сращиванием на мини-шип по длине).

- Чистовое строгание ламелей.

- Склеивание ламелей – получение заготовки клееного бруса.

- Профилирование заготовки клееного бруса в профиль «паз-гребень».

- Торцовка и зарезка соединительных элементов деталей клееного бруса – получение стенового комплекта дома.

В станочный парк «Зодчего» входит новейшее оборудование от ведущих европейских производителей. Сушильные камеры «KATRES, TEKMAWOOD, EISENMANN», высокопроизводительные строгальные линии «WEINIG» (скорость строгания 120 м/мин), три линии оптимизации « WEINIG GRECON», четыре пресса «POLZER».

Сушильные камеры «KATRES, TEKMAWOOD, EISENMANN», высокопроизводительные строгальные линии «WEINIG» (скорость строгания 120 м/мин), три линии оптимизации « WEINIG GRECON», четыре пресса «POLZER».

Для склеивания ламелей применяется клей ведущего мирового производителя AkzoNobel (Швеция), который не содержит толуол, формальдегид и другие опасные соединения. Этот клей не только соответствует российским и европейским стандартам, но используется также и в Японии, где к экологичности продукции предъявляются самые строгие в мире требования.

«Зодчий» предоставляет официальную гарантию от 10 до 25 лет на комплекты стенового клееного бруса в зависимости от сечения. Такие исключительные гарантийные сроки объясняются высоким уровнем технологии производства клееного бруса.

Преимущества технологии

Благодаря описанной технологии производства, брусовые дома отличаются рядом достоинств. В процессе эксплуатации материал не деформируется, не растрескивается до открытых трещин, а стены дома практически не дают усадки. Усадка составляет 1-2 %. Дом обладает высокими теплоизоляционными свойствами, что даёт возможность минимизировать расходы на отопление. Это объясняется низким коэффициентом теплопроводности брусовых стен по сравнению со стенами кирпичными или бетонными. Теплопроводность клееного бруса ниже, чем у массивной древесины, так как в клееном брусе не образуются глубокие трещины.

Усадка составляет 1-2 %. Дом обладает высокими теплоизоляционными свойствами, что даёт возможность минимизировать расходы на отопление. Это объясняется низким коэффициентом теплопроводности брусовых стен по сравнению со стенами кирпичными или бетонными. Теплопроводность клееного бруса ниже, чем у массивной древесины, так как в клееном брусе не образуются глубокие трещины.

Конструкция из клееной древесины на 50-70 % прочнее конструкции из цельной древесины.

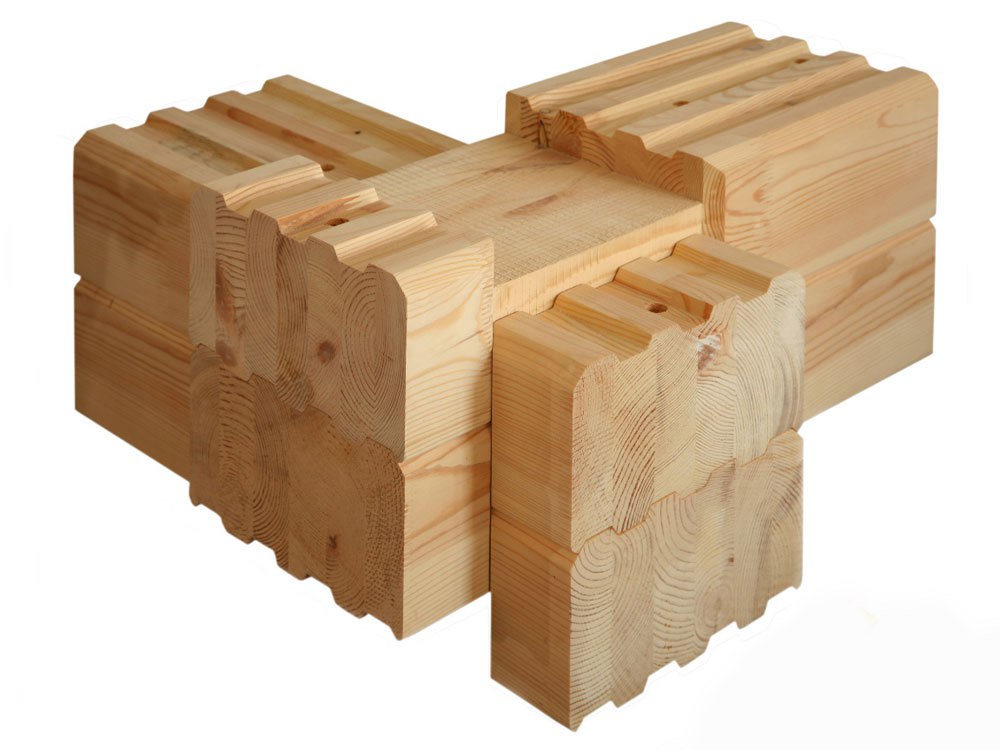

Клееный брус от «Зодчего» имеет австрийский профиль, который отличается увеличенным количеством зубьев и, следовательно, увеличенной площадью сцепления.

Профиль бруса спроектирован таким образом, что контакт клеевых швов с атмосферными осадками невозможен. Влага внутрь массива стен попасть не может, так же как и исключено образование конденсата.

Впрочем, в будущем доме от продувания и промерзания защищены не только стены, но и углы, благодаря уникальному угловому соединению «Лабиринт», который был специально разработан специалистами «Зодчего».

Угловое соединение «Лабиринт» является тепловым и силовым. Оно отличается сложной конфигурацией, что обеспечивает максимальное «сцепление» бруса теперь и в углах дома. Это препятствует проникновению холодного воздуха, а также, значительно повышает прочность всей конструкции. «Лабиринт» — соединение без выпусков, что позволяет эффективнее использовать пространство и древесину. Ещё один плюс — «Лабиринт» не имеет разбежки по венцам. Это соединение создавалось с учётом традиций российского, австрийского и немецкого деревянного домостроения.

В настоящее время «Зодчий» выпускает постройки из клееного бруса трёх сечений — 140х84мм, 140х146 мм, 140х168 мм.

Весь комплект строительных и отделочных материалов полностью формируется на заводе, чтобы строительство было выполнено в максимально сжатые сроки без какого-либо ущерба качеству.

Он отличается респектабельным внешним видом, а его стены имеют красоту натурального дерева.

За счет конструктивных особенностей стены брусового дома «дышат», и такое жилье по праву можно назвать экологичным. При правильном уходе постройка простоит без капитального ремонта десятки лет, и её можно будет передать по наследству внукам.

Что немаловажно, современные технологии позволяют завершить установку строений в сжатые сроки. Например, компактную дачу можно полностью установить за одну неделю, а коттедж общей площадью около 140 кв. м – за 45-55 дней. Для многих клиентов фактор брусового строительства в такие сроки становится решающим.

В настоящее время «Зодчий» монтирует постройки из клееного бруса любого уровня сложности и назначения. Это может быть как летний домик, садовая беседка, летняя кухня и бытовка, так и вместительный коттедж для круглогодичного использования или даже гостиничный комплекс.

Высокие прочностные характеристики материала, как уже отмечалось, дают возможность использовать его и в кирпичных или каменных зданиях, в качестве несущих колонн или балок, стропил и. т.д.

т.д.

Появление домов из клееного бруса устранило ряд недостатков, издревле присущих зданиям из дерева, в первую очередь, продлив им жизнь. Из-за своих качеств в ближайшее время они составят серьезную конкуренцию не только традиционным постройкам из дерева ( каркасным, из оцилиндрованного бревна и сырого строганного бруса), но и конструкциям из кирпича или пеноблоков. Спрос на бани и дома из клееного бруса будет продолжать расти на фоне общего интереса к качественному экономичному загородному жилью.

* В некоторых источниках можно встретить и такие написания, как «постройка из клеенного бруса» или «постройки из клеенного бруса», которые с точки зрения правил русского языка являются неверными. Не совсем корректными в данном случае являются и такие способы написания, как «бани из клееного бруса» или, допустим, «строительство из клееного бруса».

технология изготовления, сечение (150х150, 200х200, 100х100), размеры и коэффициент теплопроводности

Современный уровень развития производственных технологий обеспечивает огромный выбор разнообразных строительных материалов для тех, кто даже самой комфортной квартире в многоэтажке предпочитает собственное жилье. Здесь и новомодные сэндвич-панели, и пено- и газобетонные блоки, и кирпич, и многое другое. Однако большое количество застройщиков по-прежнему отдают предпочтение древесным конструкциям, среди которых одно из лидирующих мест занимает клееный брус.

Здесь и новомодные сэндвич-панели, и пено- и газобетонные блоки, и кирпич, и многое другое. Однако большое количество застройщиков по-прежнему отдают предпочтение древесным конструкциям, среди которых одно из лидирующих мест занимает клееный брус.

Что такое клееный брус

Многие люди считают, что брус – это сплошной прямоугольный пиломатериал, который вырезается из середины бревна спиливанием внешних округлых поверхностных частей для достижения необходимых размеров поперечного сечения. Раньше все обстояло именно так, но в настоящее время появилось много разновидностей такого решения, наиболее перспективной из которых является клееный брус.

Ключевое слово в названии этого материала – «клееный». Оно означает, что для его изготовления применяется процесс склеивания. Из бревна вырезаются доски (ламели), которые затем строгаются и склеиваются в единый конструктив при помощи пресса.

На фото отчетливо видны ламели – деревянные планки из которых склеен брус

Более подробно эта технология будет обсуждаться в следующем разделе. Здесь же заметим, что при помощи такого подхода можно получить более прочный и устойчивый к внешним воздействиям материал, чем стандартные цельные балки размером 100х100, 150х150 и даже 200х200.

Здесь же заметим, что при помощи такого подхода можно получить более прочный и устойчивый к внешним воздействиям материал, чем стандартные цельные балки размером 100х100, 150х150 и даже 200х200.

Технология производства

Процесс изготовления клееного бруса не слишком сложен и имеет некоторые общие черты с производством ряда древесносодержащих материалов, таких как ДВП, ОСП, ЦСП и т. д. Ключевой особенностью здесь является отсутствие какого-либо заполнителя, потому что брус является однородным материалом, состоящим только из цельной древесины и тонких слоев клея.

С особенностями клееного бруса и технологией его производства вы можете ознакомиться на видео ниже:

Процедура получения готовых изделий состоит из нескольких этапов:

- Бревно распускается на доски необходимой толщины.

Как правило, толщина доски не превышает 50 мм, поскольку большие поперечные размеры не дают возможности сохранить необходимую геометрию и снять все внутренние напряжения в материале в процессе сушки. Чаще всего для производства клееного бруса используется древесина сосны или ели;

Как правило, толщина доски не превышает 50 мм, поскольку большие поперечные размеры не дают возможности сохранить необходимую геометрию и снять все внутренние напряжения в материале в процессе сушки. Чаще всего для производства клееного бруса используется древесина сосны или ели; - Далее полученные ламели помещаются в сушильную камеру, где происходит процесс удаления влаги. Необходимо отметить, что в процессе сушки размеры доски несколько уменьшаются, поэтому для того, чтобы получить брус необходимого сечения, сырые ламели должны быть изготовлены с некоторым припуском. Так, например, для производства бруса 200х200 используется сырье шириной 205-207 мм. Процесс сушки ламелей длится примерно 10 дней;

- Высушенная доска подвергается первичной обработке, т. е. обстругиванию, где с нее снимается самый верхний слой, удаляются все неровности и зачищаются следы распила. Затем производится оптимизация ламелей, т.е. удаление трещин, гнилых сучков и других некачественных элементов;

- Обработанные доски склеиваются в ламели большой длины (например, 20 метров) и помещаются под пресс для производства непосредственно клееного бруса;

- Чаще всего, для придания конечному изделию оптимальных свойств с точки зрения теплопроводности, брус профилируется.

Форма его сечения обрабатывается таким образом, чтобы обеспечить максимально плотный контакт венцов при укладке. Часто пазы профиля предусматривают размещение специальных уплотнителей для обеспечения полной непродуваемости конструкции;

Форма его сечения обрабатывается таким образом, чтобы обеспечить максимально плотный контакт венцов при укладке. Часто пазы профиля предусматривают размещение специальных уплотнителей для обеспечения полной непродуваемости конструкции; - Финальная обработка предполагает доведение размеров бруса до номинальных.

Существуют разные классы точности изготовления элементов клееного бруса, например, второй класс по ГОСТ допускает отклонение до 0,8 мм линейных размеров наиболее популярных модификаций 100х100, 150х150 и 200х200;

- Последний этап – маркировка, складирование и упаковка для упрощения процесса транспортировки и доставки до торговых точек.

Наглядно процесс производства клееного бруса можно увидеть на инфографике ниже:

Этапы производства клееного бруса

Размеры и форма сечения

Частично этот вопрос мы уже обсуждали выше. Современные производители выпускают самые разные модификации сечения балок клееного бруса. Наряду с традиционными для цельных брусовых изделий квадратными сечениями 150х150 и 200х200 в продаже можно встретить и прямоугольные изделия размером 140х160, 140х200, 180х160 и многие другие.

Наряду с традиционными для цельных брусовых изделий квадратными сечениями 150х150 и 200х200 в продаже можно встретить и прямоугольные изделия размером 140х160, 140х200, 180х160 и многие другие.

Возможные варианты сечения бруса

Наличие такого большого выбора позволяет упростить подбор строительного материала и обеспечить возможность выполнения монтажных операций с любой необходимой точностью. Минимальные размеры, которые можно найти в продаже, – 90х90 и 100х100.

Что же касается формы поперечного сечения, отличия бруса разного производства заключаются в основном в количестве и размерах соединительных пазов, которые придают готовой конструкции прочность и теплозащитные свойства.

Теплопроводность

Казалось бы, теплопроводность клееного бруса должна соответствовать показателям того материала, из которого он изготовлен. Известно, что коэффициент теплопроводности, например, сосны равен 0.18 Вт/м°С. Но клееный материал имеет почти вдвое меньшее значение этого коэффициента, что на практике означает намного более качественные теплоизолирующие свойства по сравнению с обычной древесиной.

Почему это происходит? Дело в том, что технология производства данного материала предполагает использование синтетических клеевых составов для соединения ламелей друг с другом. Клей является хорошим теплоизолятором, он размыкает цепочку передачи тепла от одного древесного элемента к другому, и, как следствие, общие теплозащитные свойства материала становятся заметно выше.

Для оценки теплоизоляции стен из разных материалов часто используется величина, которая называется сопротивление теплопередаче. Вот ее значения для некоторых популярных случаев:

- клееный брус 200х200 – 2,05;

- клееный брус 150х150 – 1,75;

- цельный брус 250х250 – 1,88.

Из приведенного списка видно, насколько клееный брус предпочтительнее цельного (рекомендуем ознакомится с отзывами по этому материалу). В доме из клееного бруса размером 200х200 вполне можно жить зимой, хотя значение его сопротивляемости теплопотерям и не дотягивает до стандартов, заданных ГОСТ и СНиП. Хотя тут многое зависит от применяемого материала древесины: сопротивление теплопередаче клееного бруса из кедра сечением 100х100 находится где-то около 2.

Хотя тут многое зависит от применяемого материала древесины: сопротивление теплопередаче клееного бруса из кедра сечением 100х100 находится где-то около 2.

Основные преимущества клееного бруса

Они вытекают из особенностей технологии и материалов:

- полная сохранность, отсутствие усадки, трещин и изгибов;

- ровная поверхность, герметичность в замковых и межвенцовых соединениях;

- отсутствие необходимости утепления и отделки;

- простота обработки и монтажа;

- долговечность.

Дом из клееного бруса не только выглядит презентабельно, но и обладает отличными эксплуатационными характеристиками

Строительство домов из клееного бруса не предусматривает наличия технологических перерывов для ожидания окончательной усадки. После завершения работ не требуется производить такие утомительные операции, как конопатка, обработка противомикробными и антисептическими составами, покраска и т. д.

Несмотря на то, что в закупке клееный брус прилично дороже традиционных древесных стройматериалов, конечная стоимость изделий из него ненамного превышает стандартные решения. Это является главным преимуществом обсуждаемого материала, обусловленное простотой финишной обработки внешней и внутренней поверхностей домов из клееного бруса.

Это является главным преимуществом обсуждаемого материала, обусловленное простотой финишной обработки внешней и внутренней поверхностей домов из клееного бруса.

Технология строительства домов из клееного бруса

Деревянные дома из клееного бруса появились относительно недавно. Эту технологию можно справедливо назвать одной из самых молодых на мировом рынке деревянного домостроения. Вместе с тем, она являет собой логическое развитие традиционных направлений. Своими уникальными качествами клееный брус обязан технологии изготовления материала, разработанной в ходе кропотливых научных и практических изысканий. По различным оценкам, готовые дома из клееного бруса в ближайшее время завоюют серьезную нишу на рынке домостроения.

Строительство из клееного бруса: общие сведения

Впервые клееный брус был использован в Германии в конце 19-го века. В 30-х годах в США была основана одна из первых компаний, специализирующихся на производстве этого материала. Однако массовое производство деревянных домов из клееного бруса стало возможным лишь в последние десятилетия в связи с развитием и совершенствованием технологий.

Однако массовое производство деревянных домов из клееного бруса стало возможным лишь в последние десятилетия в связи с развитием и совершенствованием технологий.Сейчас данное направление проникло не только в частный сектор. Эта технология довольно широко применяется и при возведении некоторых элементов объектов нежилой недвижимости (торговых центров, гостиниц, спортивных сооружений) в самых разных странах. Например, при восстановлении Троицкого собора в Санкт-Петербурге в 2007 г. клееный брус использовался для строительства главного купола: нужен был высокопрочный и огнестойкий материал.

Нередко он оказывается незаменимым при строительстве зданий, предусматривающих устройство несущих конструкций сложной конфигурации (элементы крыши, к примеру), или возведении определенных архитектурных элементов.

Особой популярностью такие жилые дома пользуются в странах Скандинавии, в первую очередь – в Финляндии. Там это направление развивается уже более 30 лет. В Беларусь материал пришел недавно. Долгое время он ассоциировался с премиум-классом, оставаясь в сознании большинства покупателей продуктом исключительно импортным и недоступным. Определенная категория застройщиков и вовсе ничего не слышала о возможности строительства из клееного бруса. Тем не менее в последние годы крупнейшим компаниям удалось изменить этот устоявшийся стереотип и вывести на рынок качественные и в тоже время доступные по цене предложения. Важно отметить, что уже сейчас клееный брус – основной материал не только для возведения коттеджей, но и обычных дачных домов в садовых товариществах.

Долгое время он ассоциировался с премиум-классом, оставаясь в сознании большинства покупателей продуктом исключительно импортным и недоступным. Определенная категория застройщиков и вовсе ничего не слышала о возможности строительства из клееного бруса. Тем не менее в последние годы крупнейшим компаниям удалось изменить этот устоявшийся стереотип и вывести на рынок качественные и в тоже время доступные по цене предложения. Важно отметить, что уже сейчас клееный брус – основной материал не только для возведения коттеджей, но и обычных дачных домов в садовых товариществах.

Причина огромного успеха клееного бруса обусловлена свойствами самих построек: они долговечны, практически не дают усадки, обладают высокими теплоизоляционными свойствами, не нуждаются во внутренней и наружной отделке, имеют привлекательный внешний вид. При этом они стоят меньше домов из оцилиндрованного бревна или кирпича.

Клееный брус: технология изготовления

Для производства клееного бруса используется северный лес зимней заготовки (ель, сосна): именно в этот период в деревьях приостанавливается сокодвижение. «Зодчий» осуществляет заготовки на территории леспромхозов, расположенных в Костромской области.

«Зодчий» осуществляет заготовки на территории леспромхозов, расположенных в Костромской области.

Традиционно схема производства материала выглядит следующим образом. На деревообрабатывающем комбинате бревна «распускаются» на доски. Затем они сушатся в специальных камерах конвективного типа (Eisenmann, Германия). После такой обработки влажность древесины не превышает 12-+3%, а сам пиломатериал, будучи подвергнут воздействию высокой температуры, исключает содержание живых микроорганизмов и грибковых поражений.

Следует отметить, что только в материалах, прошедших камерную сушку, уничтожаются личинки древесных жуков, что гарантирует элементам конструкций деревянных домов долгую жизнь.

На следующем этапе специалисты выбраковывают поврежденные участки с сучками, трещинами и другими видимыми дефектами. После чего высушенные, отсортированные и отстроганные доски (ламели) подбирают с учетом расположения волокон, сращивают на мини-шип и под прессом склеивают специальным экологически чистым клеем.

«Зодчий» применяет клей AkzoNobel (Швеция), который не содержит толуол, формальдегид и другие опасные соединения. Этот клей не только соответствует белорусским и европейским стандартам, но используется также и в Японии, где к экологичности продукции предъявляются самые строгие в мире требования.

Клееный брус от «Зодчего» имеет австрийский профиль, который отличается увеличенным количеством зубьев и, следовательно, увеличенной площадью сцепления.

Профиль бруса спроектирован таким образом, что контакт клеевых швов с атмосферными осадками невозможен. Влага внутрь массива стен попасть не может, так же как и исключено образование конденсата.

Впрочем, в будущем доме от продувания и промерзания защищены не только стены, но и углы, благодаря уникальному угловому соединению «Лабиринт», который был специально разработан специалистами «Зодчего».

Угловое соединение «Лабиринт», типа «замок» является тепловым и силовым. Оно отличается сложной конфигурацией, что обеспечивает максимальное «сцепление» бруса теперь и в углах дома. Это препятствует проникновению холодного воздуха, а также значительно повышает прочность всей конструкции. «Лабиринт» — соединение без выпусков, что позволяет эффективнее использовать пространство и древесину. Ещё один плюс — «Лабиринт» не имеет разбежки по венцам. Это соединение создавалось с учётом традиций российского, австрийского и немецкого деревянного домостроения. При его разработке использованы достоинства и преодолены недостатки таких угловых соединений как «ласточкин хвост», «в лапу», «тирольский замок».

Это препятствует проникновению холодного воздуха, а также значительно повышает прочность всей конструкции. «Лабиринт» — соединение без выпусков, что позволяет эффективнее использовать пространство и древесину. Ещё один плюс — «Лабиринт» не имеет разбежки по венцам. Это соединение создавалось с учётом традиций российского, австрийского и немецкого деревянного домостроения. При его разработке использованы достоинства и преодолены недостатки таких угловых соединений как «ласточкин хвост», «в лапу», «тирольский замок».

Для дополнительной защиты «Зодчий» покрывает лицевую поверхность деревянного дома различными лакокрасочными материалами (дополнительная услуга).

В настоящее время «Зодчий» выпускает постройки из клееного бруса трёх сечений — 142х146 мм, 142х168 мм, 142х210 мм.

Весь комплект строительных и отделочных материалов полностью формируется на заводе, чтобы строительство было выполнено в максимально сжатые сроки без какого-либо ущерба качеству.

Для того чтобы построить дом из клееного бруса, следует четко выполнить определенные требования, предъявляемые к выбору материала и всем технологическим этапам. На сегодняшний день качественные и адекватные запросам среднестатистических застройщиков предложения на строительных рынках весьма ограничены. Поэтому следует обращаться исключительно к профессионалам, имеющим опыт работы и обладающим собственной производственной базой.

На сегодняшний день качественные и адекватные запросам среднестатистических застройщиков предложения на строительных рынках весьма ограничены. Поэтому следует обращаться исключительно к профессионалам, имеющим опыт работы и обладающим собственной производственной базой.

- Древесина подвергается равномерной и глубокой сушке в камерах конвективного типа

Это позволяет снизить процентное содержание влаги до 12% (+-3), а также уничтожить споры грибка, жуков-древоточцев. В результате такой сушки клееный брус дольше служит, не деформируется, практически не гниет, не образуются грибок и плесень.

- Проводится тщательная отбраковка

После сушки устраняются все дефекты: неровности, сучки и др. Это необходимо для качественного склеивания ламелей. Перед склеиванием проводится сращивание заготовок по направлению волокон, это предотвращает «ведение» и «кручение» бруса в дальнейшем.

- Используются экологичные материалы высокого качества

Для склейки ламелей используется шведский клей AkzoNobel, несодержащий формальдегида, толуола и других опасных веществ.

Данный клей хорошо сцепляет древесину, характеризуется устойчивостью в условиях температурных перепадов, повышенной влажности, а также позволяет дому «дышать».

Данный клей хорошо сцепляет древесину, характеризуется устойчивостью в условиях температурных перепадов, повышенной влажности, а также позволяет дому «дышать». - Высокотехнологичное профилирование

Профилирование производится на немецком оборудовании Weinig, что обеспечивает высокую точность обработки пиломатериала. Благодаря продуманной технологии профилирования клеевые швы полностью изолированы от атмосферного воздействия в виде дождя, снега и т.д. Конденсат не образуется, влага внутрь стен не попадает. Большое количество зубьев у клееного бруса увеличивает и площадь сцепления брусьев, а значит, и прочность крепления.

- Контроль качества

Технология изготовления каждой партии клееного бруса предусматривает контроль качества – проводятся лабораторные испытания на соответствие ГОСТу и техническим условиям. Клееный брус компании «Зодчий» изготавливается строго по технологии, что гарантирует низкую теплопроводность пиломатериала.

Преимущества технологии: белорусский рынок

Благодаря описанной технологии производства, дома из клееного бруса отличаются рядом достоинств. В процессе эксплуатации материал не деформируется, не растрескивается до открытых трещин, устойчив к воздействию грибка и влаги, не подвержен гниению, а стены дома практически не дают усадки. Дом обладает высокими теплоизоляционными свойствами, что даёт возможность минимизировать расходы на отопление. Это объясняется низким коэффициентом теплопроводности брусовых стен по сравнению со стенами кирпичными или бетонными.

В процессе эксплуатации материал не деформируется, не растрескивается до открытых трещин, устойчив к воздействию грибка и влаги, не подвержен гниению, а стены дома практически не дают усадки. Дом обладает высокими теплоизоляционными свойствами, что даёт возможность минимизировать расходы на отопление. Это объясняется низким коэффициентом теплопроводности брусовых стен по сравнению со стенами кирпичными или бетонными.

Он отличается респектабельным внешним видом, а его стены имеют красоту натурального дерева. В связи с этим готовую постройку можно не отделывать вагонкой, фальшбрусом или блокхаусом как внутри, так и снаружи.

За счет конструктивных особенностей стены деревянного дома «дышат», и такое жилье по праву можно назвать экологичным. Для дополнительной защиты эксперты «Зодчего» рекомендуют обрабатывать материал специальными антисептическими и огнебиозащитными средствами. При правильном уходе постройка простоит без капитального ремонта десятки лет, и её можно будет передать по наследству внукам.

Что немаловажно, современные технологии позволяют завершить установку строений в сжатые сроки. Например, компактную дачу можно полностью установить за одну неделю, а коттедж общей площадью около 140 кв. м – за 45-55 дней. Для многих клиентов фактор строительства в такие сроки становится решающим.

В настоящее время «Зодчий» монтирует постройки из клееного бруса любого уровня сложности и назначения. Это может быть как летний домик, садовая беседка, летняя кухня и бытовка, так и вместительный коттедж для круглогодичного использования или даже гостиничный комплекс.

Высокие прочностные характеристики материала, как уже отмечалось, дают возможность работать с ним при установке конструктивных элементов в кирпичных или каменных зданиях, например, несущих колонн или балок, стропил и т.д.

Появление домов из клееного бруса устранило ряд недостатков, издревле присущих зданиям из дерева, в первую очередь, продлив им жизнь. Из-за своих качеств в ближайшее время они составят серьезную конкуренцию не только традиционным постройкам из дерева (брусовым, каркасным, из оцилиндрованного бревна и др. ), но и конструкциям из кирпича или пеноблоков. Спрос на бани и дома из клееного бруса будет продолжать расти на фоне общего интереса к качественному экономичному загородному жилью.

), но и конструкциям из кирпича или пеноблоков. Спрос на бани и дома из клееного бруса будет продолжать расти на фоне общего интереса к качественному экономичному загородному жилью.

Клееный брус

Деревянные дома из клееного бруса появились относительно недавно. Эту технологию можно справедливо назвать одной из самых молодых на мировом рынке деревянного домостроения. Вместе с тем, она являет собой логическое развитие традиционных направлений. Своим уникальным качествам клееный брус обязан технологии изготовления материала, разработанной в ходе кропотливых научных и практических изысканий. По различным оценкам, готовые дома из клееного бруса в ближайшее время завоюют серьезную нишу на рынке домостроения.

Историческая справка. Строительство из клееного бруса в России: общие сведения

Впервые клееный брус был использован в Германии в конце 19-го века. В 30-х годах в США была основана одна из первых компаний, специализирующихся на производстве этого материала. Однако массовое производство деревянных домов из клееного бруса стал возможным лишь в последние десятилетия в связи с развитием и совершенствованием технологий.

Однако массовое производство деревянных домов из клееного бруса стал возможным лишь в последние десятилетия в связи с развитием и совершенствованием технологий.

Сейчас данное направление проникло не только в частный сектор. Эта технология довольно широко применяется и при возведении некоторых элементов объектов нежилой недвижимости (торговых центров, гостиниц, спортивных сооружений) в самых разных странах. Например, при восстановлении Троицкого собора в Санкт-Петербурге в 2007 г. клееный брус использовался для строительства главного купола: нужен был высокопрочный и огнестойкий материал.

Нередко он оказывается незаменимым при строительстве зданий, предусматривающих устройство несущих конструкций сложной конфигурации (элементы крыши, к примеру), или возведении определенных архитектурных элементов.

Особой популярностью такие жилые дома* пользуются в странах Скандинавии, в первую очередь – в Финляндии. Там это направление развивается уже более 30 лет. В Россию материал пришел недавно. Долгое время он ассоциировался с премиум-классом, оставаясь в сознании большинства покупателей продуктом исключительно импортным и недоступным. Определенная категория застройщиков и вовсе ничего не слышала о возможности строительства из клееного бруса. Тем не менее в последние годы крупнейшим российским компаниям удалось изменить этот устоявшийся стереотип и вывести на рынок качественные и в тоже время доступные по цене предложения. Важно отметить, что уже сейчас клееный брус – основной материал не только для возведения коттеджей, но и обычных дачных домов в садовых товариществах.

Долгое время он ассоциировался с премиум-классом, оставаясь в сознании большинства покупателей продуктом исключительно импортным и недоступным. Определенная категория застройщиков и вовсе ничего не слышала о возможности строительства из клееного бруса. Тем не менее в последние годы крупнейшим российским компаниям удалось изменить этот устоявшийся стереотип и вывести на рынок качественные и в тоже время доступные по цене предложения. Важно отметить, что уже сейчас клееный брус – основной материал не только для возведения коттеджей, но и обычных дачных домов в садовых товариществах.

Причина огромного успеха клееного бруса обусловлена свойствами самих построек: они долговечны, практически не дают усадки, обладают высокими теплоизоляционными свойствами, не нуждаются во внутренней и наружной отделке, имеют привлекательный внешний вид. При этом они стоят меньше домов из оцилиндрованного бревна или кирпича.

За довольно небольшой промежуток времени эти постройки сумели совершить революцию на отечественном рынке и выбиться в его лидеры. Конструкции из клееного бруса под ключ «Зодчий» начал возводить всего 3 года назад. За прошедшее время спрос на них превысил все ожидания. Уже сейчас около 80% дачных деревянных домов из ассортиментного ряда компании заказывается в исполнении из этого материала. Строительство коттеджей из клееного бруса в свою очередь из года в год становится всё более востребованным. Это не в последнюю очередь говорит о том, что дачи и коттеджи перестают ассоциироваться в сознании застройщиков с чем-то дорогим и недоступным, а продажа таких домов становится все более массовой.

Конструкции из клееного бруса под ключ «Зодчий» начал возводить всего 3 года назад. За прошедшее время спрос на них превысил все ожидания. Уже сейчас около 80% дачных деревянных домов из ассортиментного ряда компании заказывается в исполнении из этого материала. Строительство коттеджей из клееного бруса в свою очередь из года в год становится всё более востребованным. Это не в последнюю очередь говорит о том, что дачи и коттеджи перестают ассоциироваться в сознании застройщиков с чем-то дорогим и недоступным, а продажа таких домов становится все более массовой.

Стоит подчеркнуть, что качество российского материала ничуть не уступает западным аналогам, в то время как стоит он значительно дешевле. В частности, «Зодчий», обладая собственными производственными мощностями, устанавливает цену, максимально приемлемую для клиентов. Сегодня деревянные дома из клееного бруса стоят дороже, чем из строганого профилированного, всего на 15-20%. Более того, за счет высокого спроса в рамках специальных акций дома, коттеджи и бани можно заказать по цене их аналогов из строганого профилированного.

Клееный брус: технология изготовления

Для производства клееного бруса используется северный лес зимней заготовки (ель, сосна): именно в этот период в деревьях приостанавливается сокодвижение. «Зодчий» осуществляет заготовки на территории леспромхозов, расположенных в Костромской области.

Традиционно схема производства материала выглядит следующим образом. На деревообрабатывающем комбинате бревна «распускаются» на доски. Затем они сушатся в специальных камерах конвективного типа (Eisenmann, Германия). После такой обработки влажность древесины не превышает 12-+3%, а сам пиломатериал, будучи подвергнут воздействию высокой температуры, исключает содержание живых микроорганизмов и грибковых поражений.

Следует отметить, что только в материалах, прошедших камерную сушку, уничтожаются личинки древесных жуков, что гарантирует элементам конструкций деревянных домов долгую жизнь.

На следующем этапе специалисты выбраковывают поврежденные участки с сучками, трещинами и другими видимыми дефектами. После чего высушенные, отсортированные и отстроганные доски (ламели) подбирают с учетом расположения волокон, сращивают на мини-шип и под прессом склеивают специальным экологически чистым клеем.

После чего высушенные, отсортированные и отстроганные доски (ламели) подбирают с учетом расположения волокон, сращивают на мини-шип и под прессом склеивают специальным экологически чистым клеем.

«Зодчий» применяет клей AkzoNobel (Швеция), который не содержит толуол, формальдегид и другие опасные соединения. Этот клей не только соответствует российским и европейским стандартам, но используется также и в Японии, где к экологичности продукции предъявляются самые строгие в мире требования.

Более того, клеи AkzoNobel применяется даже для изготовления изделий, которые находятся в контакте с пищевыми продуктами, например, для производства разделочных досок. Стоит ли говорить о предпочтительности его использования в деревянном домостроении, особенно в строительстве домов из клееного бруса?

Кроме того, испытания первых партий клееного бруса, которые изготавливались с применением клея AkzoNobel, выявили высокие качественные характеристики продукции, высокую степень сцепления древесины и повышенную устойчивость клея в условиях агрессивной среды.

Испытания проводились в лабораториях AkzoNobel и в собственных лабораториях «Зодчего». Через неделю после склеивания образцы клееного бруса из каждой партии испытывались на прочность и водостойкость. В первом случае на него под прессом увеличивалось давление, во втором – его подвергали кипячению, а затем вымачиванию в течение 48 часов. Результаты превзошли все ожидания и доказали высокую степень надёжности нового клея.

Это неудивительно, ведь за названием AkzoNobel стоит незыблемая репутация международной компании с многовековой историей, организации, которая имеет свои подразделения в 80 странах мира.

Профиль бруса спроектирован таким образом, что контакт клеевых швов с атмосферными осадками невозможен. Влага внутрь массива стен попасть не может, так же как и исключено образование конденсата. Для дополнительной защиты «Зодчий» рекомендует покрывать лицевую поверхность деревянного дома различными лакокрасочными материалами.

При этом стена постройки не будет растрескиваться (как это бывает в случае строганого профилированного бруса), поскольку материал состоит из разгруженных от внутреннего напряжения ламелей, и в ходе эксплуатации дерево не «поведет».

Полученной заготовке на высокоточном оборудовании придают профиль. В настоящее время «Зодчий» выпускает постройки из клееного бруса двух сечений — 100х80 мм и 100х140 мм.

При строительстве дома клееный брус, как и строганый, соединяется специальными металлическими нагелями. Благодаря этому, достигается абсолютно плотное прилегание и исключается продувание стен. Строительство из клееного бруса, в отличие от домов из строганого непрофилированного бруса и оцилиндрованного бревна, исключает проведение таких трудоемких и дорогостоящих работ, как конопатка.

Дом из клееного бруса может иметь один этаж, полтора или два. Однако, как показывает практика, в целях экономии средств и времени многие клиенты приобретают верхнюю часть здания в каркасном исполнении. Такое решение зачастую является более оправданным и с технической точки зрения.

Весь комплект строительных и отделочных материалов полностью формируется на заводе с тем, чтобы строительство было выполнено в максимально сжатые сроки без какого-либо ущерба качеству.

Для того, чтобы построить такой дом, следует четко выполнить определенные требования, предъявляемые к выбору материала и всем технологическим этапам. На сегодняшний день качественные и адекватные запросам среднестатистических застройщиков предложения на строительных рынках весьма ограничены. Поэтому следует обращаться исключительно к профессионалам, имеющим опыт работы и обладающим собственной производственной базой.

Преимущества технологии. Российский рынок. Некоторые прогнозы

Благодаря описанной технологии производства, дома из клееного бруса отличаются рядом достоинств. В процессе эксплуатации материал не деформируется, не растрескивается до открытых трещин, устойчив к воздействию грибка и влаги, не подвержен гниению, а стены дома практически не дают усадки. Дом обладает высокими теплоизоляционными свойствами, что даёт возможность минимизировать расходы на отопление. Это объясняется низким коэффициентом теплопроводности брусовых стен по сравнению со стенами кирпичными или бетонными.

Он отличается респектабельным внешним видом, а его стены имеют красоту натурального дерева. В связи с этим готовую постройку можно не отделывать вагонкой, фальшбрусом или блокхаусом, как внутри, так и снаружи.

За счет конструктивных особенностей стены деревянного дома «дышат», и такое жилье по праву можно назвать экологичным. Для дополнительной защиты эксперты «Зодчего» рекомендуют обрабатывать материал специальными антисептическими и огнебиозащитными средствами. При правильном уходе постройка простоит без капитального ремонта десятки лет, и её можно будет передать по наследству внукам.

Что немаловажно, современные технологии позволяют завершить установку строений в сжатые сроки. Например, компактную дачу можно полностью установить за одну неделю, а коттедж общей площадью около 140 кв. м – за 45-55 дней. Для многих клиентов фактор строительства в такие сроки становится решающим.

В настоящее время «Зодчий» монтирует постройки из клееного бруса любого уровня сложности и назначения. Это может быть как летний домик, садовая беседка, летняя кухня и бытовка, так и вместительный коттедж для круглогодичного использования или даже гостиничный комплекс.

Это может быть как летний домик, садовая беседка, летняя кухня и бытовка, так и вместительный коттедж для круглогодичного использования или даже гостиничный комплекс.

Высокие прочностные характеристики материала, как уже отмечалось, дают возможность работать с ним при установке конструктивных элементов в кирпичных или каменных зданиях, например, несущих колонн или балок, стропил и.т.д.

Появление домов из клееного бруса устранило ряд недостатков, издревле присущих зданиям из дерева, в первую очередь, продлив им жизнь. Из-за своих качеств в ближайшее время они составят серьезную конкуренцию не только традиционным постройкам из дерева (брусовым, каркасным, из оцилиндрованного бревна и др.), но и конструкциям из кирпича или пеноблоков. Спрос на бани и дома из клееного бруса будет продолжать расти на фоне общего интереса к качественному экономичному загородному жилью.

*В некоторых источниках можно встретить и такие написания, как «постройка из клеенного бруса» или «постройки из клеенного бруса», которые с точки зрения правил русского языка являются неверными. Не совсем корректными в данном случае являются и такие способы написания, как «бани из клеёного бруса» или, допустим, «строительство из клеёного бруса».

Источник: www.zod.ru

Технология строительства — клееный брус

Клееный брус имеет высокую прочность (на 50-70% большую по сравнению с цельной древесиной). Стены из клееного бруса с европейским профилем смело можно назвать деревянным монолитом. Плотность прилегания венцов друг к другу настолько высока, что отпадает необходимость использования уплотнителя.

Клееный брус отличается низкой теплопроводностью. По этому показателю 14 см клееного бруса соответствует 150 см кирпичной кладки — недаром в северных регионах отдают предпочтение этому строительному материалу. Дом из клееного бруса быстро прогревается (с 0 до +22 градусов за 2,5 часа. Для сравнения, на прогрев кирпичного дома уйдёт 6-8 часов).

Клееный брус практически не даёт усадки, не деформируется, сохраняет стабильные геометрические размеры десятки лет. Кроме того, этот строительный материал долговечен, не подвержен гниению и растрескиванию, а также воздействию насекомых. Дома из клееного бруса способны прослужить в 7 раз дольше, чем из обыкновенного. Клееный брус экологичен, сохраняет свойства древесины регулировать влажность в помещении и положительно влиять на микроклимат. В домах из клееного бруса легко дышится и крепко спится.

Для производства клееного бруса используется северный лес зимней заготовки (ель, сосна): именно в этот период в деревьях приостанавливается сокодвижение.

Традиционно схема производства материала выглядит следующим образом. На деревообрабатывающем комбинате бревна «распускаются» на доски. Затем они сушатся в специальных камерах конвективного типа (Eisenmann, Германия). После такой обработки влажность древесины не превышает 12-+3%, а сам пиломатериал, будучи подвергнут воздействию высокой температуры, исключает содержание живых микроорганизмов и грибковых поражений.

Следует отметить, что только в материалах, прошедших камерную сушку, уничтожаются личинки древесных жуков, что гарантирует элементам конструкций деревянных домов долгую жизнь.

На следующем этапе специалисты выбраковывают поврежденные участки с сучками, трещинами и другими видимыми дефектами. После чего высушенные, отсортированные и отстроганные доски (ламели) подбирают с учетом расположения волокон, сращивают на мини-шип и под прессом склеивают специальным экологически чистым клеем.

Корпорация Хочу Дом является официальным дилером «Зодчий», который одним из первых стал выпускать в промышленных масштабах клееный брус и возводить дома из этого материала, который ранее считался элитным.«Зодчий» применяет клей AkzoNobel (Швеция), который не содержит толуол, формальдегид и другие опасные соединения. Этот клей не только соответствует российским и европейским стандартам, но используется также и в Японии, где к экологичности продукции предъявляются самые строгие в мире требования.

Клееный брус от «Зодчего» имеет австрийский профиль, который отличается увеличенным количеством зубьев и, следовательно, увеличенной площадью сцепления.Профиль бруса спроектирован таким образом, что контакт клеевых швов с атмосферными осадками невозможен. Влага внутрь массива стен попасть не может, так же как и исключено образование конденсата.

В доме от «Зодчего» от продувания и промерзания защищены не только стены, но и углы, благодаря уникальному угловому соединению «Лабиринт», который был специально разработан нашими специалистами.Угловое соединение «Лабиринт», типа «замок» является тепловым и силовым. Оно отличается сложной конфигурацией, что обеспечивает максимальное «сцепление» бруса теперь и в углах дома. Это препятствует проникновению холодного воздуха, а также, значительно повышает прочность всей конструкции. «Лабиринт» — соединение без выпусков, что позволяет эффективнее использовать пространство и древесину. Ещё один плюс — «Лабиринт» не имеет разбежки по венцам. Это соединение создавалось с учётом традиций российского, австрийского и немецкого деревянного домостроения. При его разработке использованы достоинства и преодолены недостатки таких угловых соединений как «ласточкин хвост», «в лапу», «тирольский замок».

В настоящее время «Зодчий» выпускает постройки из клееного бруса трёх сечений — 100х80 мм, 100х140 мм, 100х180 мм.

Весь комплект строительных и отделочных материалов полностью формируется на заводе, чтобы строительство было выполнено в максимально сжатые сроки без какого-либо ущерба качеству.

Для того, чтобы построить дом из клееного бруса, следует четко выполнить определенные требования, предъявляемые к выбору материала и всем технологическим этапам. На сегодняшний день качественные и адекватные запросам среднестатистических застройщиков предложения на строительных рынках весьма ограничены. Поэтому следует обращаться исключительно к профессионалам, имеющим опыт работы и обладающим собственной производственной базой.

«Зодчий» предоставляет официальную гарантию от 10 до 23 лет на комплекты стенового клееного бруса в зависимости от сечения. Такие исключительные гарантийные сроки объясняются высоким уровнем технологии производства клееного бруса.Экологичное здание: Самый популярный новый материал — это дерево

Архитекторы, строители и защитники устойчивого развития все озабочены новым строительным материалом, который, по их словам, может существенно снизить выбросы парниковых газов (ПГ) в строительном секторе, сократить отходы, загрязнение и затраты, связанные со строительством, а также создать более физически, психологически и эстетически здоровая искусственная среда.

Этот материал известен как дерево.

Деревья использовались для строительства сооружений с доисторических времен, но особенно после таких бедствий, как Великий чикагский пожар 1871 года, древесина стала рассматриваться как небезопасная и нестабильная по сравнению с двумя материалами, которые с тех пор стали основными продуктами строительной индустрии во всем мире: бетон и сталь.

Однако новый способ использования дерева снова привлек внимание к этому материалу. Шумиха сосредоточена на конструкционной древесине или, как ее чаще называют, на «массивной древесине» (сокращенно от «массивной древесины»). Вкратце, он заключается в склеивании кусков мягкой древесины — обычно хвойных, таких как сосна, ель или пихта, но также иногда и лиственных пород, таких как береза, ясень и бук, — вместе для образования более крупных кусков.

Да, самая популярная вещь в архитектуре этого века — это «дерево, но как лего.”

Массивная древесина — это общий термин, который охватывает изделия различных размеров и функций, такие как клееный брус (клееный брус), клееный брус (LVL), клееный брус с гвоздями (NLT) и брус, клееный дюбелями (DLT). Но наиболее распространенная и наиболее известная форма массивной древесины, открывшая самые новые архитектурные возможности, — это кросс-клееная древесина (CLT).

Arch DailyДля создания CLT обрезанные и высушенные в печи пиломатериалы приклеиваются друг к другу слоями, крест-накрест, при этом волокна каждого слоя обращены к волокнам соседнего слоя.Складывая доски вместе таким образом, можно получить большие плиты, толщиной до фута и размером от 18 футов в длину на 98 футов в ширину, хотя в среднем это примерно 10 на 40 (на данный момент размер равен плиты ограничены в меньшей степени производственными ограничениями, чем ограничениями транспортировки.)

Деревянные плиты такого размера могут соответствовать характеристикам бетона и стали или превосходить их. Из CLT можно делать полы, стены, потолки — целые здания. Самое высокое массивное деревянное сооружение в мире, высотой 18 этажей и более 280 футов, было недавно построено в Норвегии; для Чикаго предлагается 80-этажная деревянная башня.

Я разговаривал со множеством людей, которые чрезвычайно воодушевлены массовым лесом, как из-за его архитектурных качеств, так и из-за его потенциала по обезуглероживанию строительного сектора, и некоторые из них высказали важные предостережения. Мы сразу же рассмотрим все преимущества и недостатки. Но сначала давайте кратко рассмотрим историю массового производства древесины и ее нынешнее положение.

Haut, самое высокое деревянное жилое здание в Нидерландах. ArupМассовая древесина (наконец) поступает в Америку

CLT была впервые разработана в начале 1990-х годов в Австрии, где лесоводство хвойных пород является чрезвычайно распространенным явлением. Ее поддержал исследователь Герхард Шикхофер, который все еще активен и в прошлом году получил престижную награду в области лесоводства за свою работу по стандартизации и обеспечению общественной поддержки нового материала.

В Австрии и в Европе в целом, где он распространился в 2000-х годах, CLT был разработан для использования в жилищном строительстве.Европейцам не нравится хрупкая конструкция деревянного каркаса, используемая для строительства многих домов в США; они предпочитают более прочные материалы, такие как бетон или кирпич. CLT был призван сделать жилищное строительство более устойчивым.

Но в США CLT (пока) не может конкурировать с конструкцией со стержневой рамой, которая является дешевой и широко распространенной. Только когда у североамериканских архитекторов появилась идея использовать CLT в больших зданиях в качестве замены бетона и стали, он начал появляться в Северной Америке в 2010-х годах.

В 2015 году CLT был включен в Международный строительный кодекс (IBC), который юрисдикции США принимают по умолчанию. Принят ряд новых изменений, которые позволят создавать массовые деревянные конструкции высотой до 18 этажей, и ожидается, что они будут формализованы в новейшем кодексе IBC в 2021 году.

Некоторые юрисдикции в США агрессивно поддерживают массовую заготовку древесины, в том числе Вашингтон и Орегон (которые заблаговременно приняли новые изменения в IBC; Орегон включил CLT в качестве «альтернативного метода для всего штата» в 2018 году).

Кондоминиумы Carbon 12 в Портленде, штат Орегон. Хотеть. Углерод 12Тихоокеанский Северо-Запад по понятным причинам взволнован возможным переходом на деревянные строительные материалы, так как здесь есть густые леса и простаивающие лесопилки.

«Заготовка древесины на [северо-западном тихоокеанском регионе] значительно снизилась в результате слабого внутреннего спроса во время жилищного кризиса, который имел разрушительные последствия для лесной промышленности», — говорится в недавнем исследовании выбросов CLT в течение жизненного цикла.«В штате Вашингтон объем производства пиломатериалов снизился на 17% в период с 2014 по 2016 год, и по сравнению с 10 годами назад лесопилки (крупнейший сектор по потреблению древесины) производили на треть меньше досок».

В масштабах страны леса настолько переполнены, что Департамент лесного хозяйства выделяет 9 миллионов долларов в виде грантов на новые идеи по использованию древесины. Многие местные сообщества приветствовали бы новый спрос.

В то время как CLT продолжает бурно развиваться в Европе и ускоряется в Канаде, в США ему по-прежнему препятствуют анахроничные и чрезмерно предписывающие строительные нормы, ограниченное внутреннее предложение и консервативное мышление строительного сектора.

Что касается поставок, Vaagen Brothers, известная вашингтонская лесопилка, уже выделила вторую компанию, специализирующуюся на CLT; ожидается, что другие предприятия последуют этому примеру. Компания Katerra недавно открыла крупнейший в Северной Америке завод по производству CLT в Спокане, штат Вашингтон, и законодатели штата готовы отпраздновать это событие. Это может помочь в массовом производстве древесины в регионе.

На данный момент существует ряд ярких разовых проектов CLT в США: инновационный центр Catalyst в Спокане, офисное здание T3 в Миннеаполисе, кондоминиумы Carbon 12 в Портленде, штат Орегон, начальная школа Франклина в Западной Вирджинии и более.Но поскольку они разовые, они требуют много дополнительной работы по тестированию, проектированию и получению разрешений. И не хватает как подходящих материалов, так и знакомых с ними подрядчиков и строителей. «Это еще не развитая отрасль», — говорит архитектор Майкл Грин, чье основополагающее выступление на TED Talk 2013 года о массовом производстве древесины помогло поднять интерес в США. (Примечание: Катерра недавно приобрела Michael Green Architecture.)

Тем не менее, растущий энтузиазм строителей и защитников, похоже, ослабляет сопротивление.Почему они так настроены?

Преимущества массового бруса

1. Хорошо работает в условиях пожара

Особенно в США люди ассоциируют дерево в зданиях с конструкцией стержневого каркаса, 2X4 и фанеру, которые являются легковоспламеняющимися AF. Ничего не помогает и то, что в последнее время в средствах массовой информации появляются изображения горящих домов и жилых строений из каркасных домов в Калифорнии. Насчет массивной древесины это первый вопрос: а как насчет огня?

Дело в том, что большие, твердые, сжатые массы дерева на самом деле довольно трудно воспламенить.(Поднесите спичку к большому бревну какое-то время.) В случае пожара внешний слой массивной древесины будет иметь тенденцию обугливаться предсказуемым образом, что эффективно самозатухает и защищает внутреннюю часть, позволяя ей сохранять структурную целостность в течение долгого времени. несколько часов даже при сильном огне.

Отчеты об испытаниях CLT на огнестойкость поступают от Лесной службы США, Совета по международным кодексам и Фонда исследований противопожарной защиты. (Лесная служба также провела обширные взрывные испытания CLT, которые она успешно прошла, открыв дверь для его использования на военных объектах.Суть в том, что все строительные материалы должны соответствовать нормам, а CLT — правилам пожарной безопасности.

Интересное замечание: большинство людей не осознают, что «сталь ужасна в огне», — говорит Грин. «Как только он достигает умеренной температуры, это становится очень непредсказуемым, и дело сделано. Ваше здание должно быть снесено ». Когда Грин использует сталь, он часто окружает ее CLT, чтобы защитить ее в случае пожара.

2. Снижает выбросы углерода

Примерно 11 процентов мировых выбросов парниковых газов приходится на строительные материалы и строительство; еще 28 процентов приходится на строительные работы, которые в основном связаны с энергоснабжением.По мере того как в ближайшие годы энергия станет чище, материалы и конструкции будут представлять все большую долю углеродного воздействия на здания. Именно на это и направлена масса древесины.

Определение воздействия массивной древесины на выбросы углерода в течение всего жизненного цикла — непростая задача. Необходимо подсчитать не менее трех углеродных эффектов.

Во-первых, некоторые выбросы парниковых газов производятся цепочкой поставок, начиная с лесного хозяйства. При лесозаготовках нарушается и высвобождается почвенный углерод, образуются растительные и древесные отходы, которые в конечном итоге гниют и выделяют углерод, а выбросы производятся транспортными средствами и механизмами, необходимыми для распиловки древесины, транспортировки ее на комбинат и обработки.Примечательно, что в большинстве традиционных анализов жизненного цикла поставки древесины считаются углеродно-нейтральными, если предполагается, что они поступают из устойчиво управляемых лесов; как мы увидим позже, это не всегда надежное предположение.

Во-вторых, некоторое количество углерода содержится в самой древесине, где он удерживается в зданиях, которые могут прослужить от 50 до сотен лет. Хотя точное количество будет зависеть от породы деревьев, методов ведения лесного хозяйства, транспортных расходов и ряда других факторов, Грин говорит, что хорошее практическое правило (подтвержденное этим исследованием) заключается в том, что один кубический метр древесины CLT связывает примерно одну тонну (1 .1 тонна США) СО2.

(Опять же, как мы увидим позже, это зависит от некоторых предположений о лесном хозяйстве.)

Это имеет значение. ShutterstockВ-третьих, что наиболее важно, замена бетона и стали массивной древесиной позволяет избежать включения углерода в эти материалы, что является значительным. На производство цемента и бетона приходится около 8 процентов глобальных выбросов парниковых газов, больше, чем любая другая страна, кроме США и Китая.На долю мировой черной металлургии приходится еще 5 процентов. Примерно полтонны CO2 выбрасывается для производства тонны бетона; При производстве тонны стали выбрасывается 2 тонны CO2. Все эти воплощенные выбросы избегаются при замене CLT.

Как именно эти три углеродных эффекта уравновешиваются, будет зависеть от индивидуальных случаев, но исследования показывают, что для всех, кроме самых плохо управляемых лесов, общим воздействием использования CLT вместо бетона и стали будет сокращение парниковых газов.В исследовании 2014 года, опубликованном в Journal of Sustainable Forestry, был подробно рассмотрен вопрос о влиянии углерода на крупномасштабную замену древесных продуктов на альтернативные продукты и сделан вывод: «В глобальном масштабе можно устойчиво заготавливать как достаточное количество дополнительной древесины, так и потребность в достаточной инфраструктуре зданий и мостов. будут построены так, чтобы сократить годовые выбросы CO2 на 14–31% и потребление FF на 12–19%, если часть этой инфраструктуры будет сделана из дерева ». По его словам, наибольшее сокращение выбросов CO2 произошло за счет «отказа от избыточной энергии [ископаемого топлива], используемой для изготовления стальных и бетонных конструкций».”

Совсем недавно группа из Вашингтонского университета попыталась провести полный комплексный анализ жизненного цикла, сравнивая «гибридное, среднеэтажное коммерческое здание из кросс-клееной древесины (CLT)» с «железобетонным зданием с аналогичными функциями. характеристики.» Подсчитав все факторы, они пришли к выводу, что здание CLT представляет собой «снижение потенциала глобального потепления на 26,5%».

Это, вероятно, неплохая оценка, основанная на практическом опыте, хотя, опять же, эта цифра может быть увеличена в любом направлении за счет лучших или худших методов ведения лесного хозяйства, транспорта, фрезерования, строительства и утилизации.

3. Это позволяет строить здания быстрее, с меньшими затратами на рабочую силу и меньшими отходами

Вместо того, чтобы заказывать материалы в массовых количествах, разрезать по размеру на месте и собирать, как при традиционном строительстве, большая часть труда и изготовления зданий из CLT выполняется на заводе, часто с использованием станков с числовым программным управлением (ЧПУ). чтобы обеспечить точные разрезы.

Если архитекторы и дизайнеры предоставят подробные планы, фабрика может изготовить, например.g., стена CLT точно по спецификации, с дверными и оконными проемами в нужных местах и с местом для водопровода и электричества. Это практически исключает отходы материала — нет вырезов в дверях и окнах, которые можно было бы выбросить, потому что древесина никогда не закладывалась в них. При производстве под управлением компьютера древесина укладывается только там, где это необходимо.

Поскольку эти сборные детали могут быть собраны по несколько за раз, последовательно, с относительно небольшими трудозатратами, они могут быть доставлены на строительную площадку точно в срок, что позволяет избежать массовых запасов на месте и минимизировать затраты на месте. срыв.Строительные проекты можно втиснуть в тесные, своеобразные городские пространства.

Даже высокие башни можно построить за несколько недель с низкими затратами на рабочую силу. По данным производителей пиломатериалов из хвойных пород, «массивные деревянные дома строятся примерно на 25% быстрее, чем бетонные, и требуют на 90% меньше строительного трафика».

Заводское производство «создаст высокий уровень повторяемости, который приведет к сокращению отходов и потраченных впустую затрат» обычного строительства, говорит Грин, что в конечном итоге сделает что-то вроде набора запчастей для дома невероятно дешевым.

Действительно, в статье для National Geographic журналист Саул Элбейн пишет о Джоне Кляйне, архитекторе из Массачусетского технологического института, который считает, что «его фирма могла бы предложить многолюдным городам 2020-х годов линейку стандартизированных, настраиваемых квартир средней этажности и офисных зданий. , в основном сделанных из модульной массивной древесины, которую разработчики могли заказать в спецификациях, как диваны IKEA ».

Прямо сейчас, говорит Кляйн, «каждое здание — это прототип», спроектированный и построенный один раз. Массовая древесина поможет это изменить.

4.Это фантастика при землетрясениях

Эффективность массивной древесины при землетрясениях была многократно проверена (и проверена и проверена) и оказалась на удивление хорошей.

В то время как бетон просто трескается при землетрясениях, что означает, что бетонные здания необходимо сносить и заменять, деревянные здания можно ремонтировать после землетрясений.

Массивная древесина также легче и может быть построена на городских землях, например. заброшенные поля, не подходящие для тяжелого бетонного строительства.

5. Это эстетически и даже духовно привлекательно

Древесина часто остается открытой в массовых деревянных зданиях — ее не нужно обертывать или укреплять, чтобы соответствовать нормам, — и нет ничего более красивого, чем большие участки открытой древесины. Это привлекательно на первичном уровне, это связь с природой. По словам Грин, дерево — это «отпечаток пальца природы в зданиях», который оказывает глубоко успокаивающее действие.

Архитектор Сьюзан Джонс из Atelierjones LLC руководила строительством одной из первых односемейных резиденций CLT — ее дома в Сиэтле, построенного пять лет в соответствии с суперэффективными стандартами пассивных домов.(Об этом было рассказано в журнале Dwell Magazine.) «Нам нравится там жить», — говорит она. Интерьер полностью обшит деревом, и «акустика невероятно богатая, есть красивый тон, в воздухе все еще чувствуется легкий запах сосны, а то, как он улавливает свет, просто волшебно». Джонс говорит, что, учитывая все обстоятельства, строительство ее дома с использованием CLT добавило около 8 процентов к общим затратам.

Внутри дома CLT Сьюзан Джонс. Ателье Джонс(См. Также этот очень крутой дом CLT в Атланте, который вы можете арендовать через Airbnb.)

Массивная древесина также является хорошим естественным изолятором: «Хвойная древесина в целом имеет примерно одну треть теплоизоляционной способности сопоставимой толщины стекловолоконной изоляции, но примерно в 10 раз больше, чем у бетона и кирпичной кладки, и в 400 раз больше, чем цельная сталь. ” Это делает его особенно подходящим для окон и дверей.

6. Это может помочь заплатить за хорошее управление лесным хозяйством на государственной земле

Леса на Западе превратились в пороховые бочки отчасти из-за изменения климата, а отчасти из-за многих лет плохого управления.Они засыпаны мертвыми или ослабленными от нашествия сосновыми жуками деревьями. Десятилетия чрезмерно усердной противопожарной защиты заставили их задыхаться от густых деревьев небольшого диаметра. В последнее время, когда вокруг все эти возгорания, «так много топлива, что интенсивность огня стирает все с лица земли», — говорит Хилари Франц, уполномоченный по делам общественных земель в штате Вашингтон. Земля постоянно покрыта шрамами.

Леса на государственных землях остро нуждаются в прореживании, но средств всегда не хватает. Это натолкнуло Франца на мысль: использовать слабые и маленькие деревья, для которых нет другого рынка, для массовых лесоматериалов.(Подойдут бревна с вершиной всего 4,5 дюйма). Достаточно большой рынок массивной древесины создаст финансирование для прореживания этих деревьев. В качестве бонуса Франц хочет использовать массивную древесину для строительства недорогого доступного жилья на государственных землях.

7. Он может создать рабочие места в неблагополучных сельских районах

Хвойные (в основном сосновые, еловые или пихтовые) леса в США в основном встречаются на северо-западе и юго-востоке, и сообщества, которые живут и работают в них, испытывают трудности, особенно после жилищного кризиса и большой рецессии.

Новый спрос на хвойную древесину может помочь открыть некоторые из закрытых заводов и возродить некоторые из этих сообществ, согласовав их интересы с программой национального возрождения в стиле Green New Deal.

8. Другого выбора нет

В своем выступлении на TED Грин отмечает, что миллиарды людей во всем мире не имеют дома — полмиллиона в Северной Америке — и в грядущем столетии им придется поселиться в основном в городах. Если все это городское жилье будет выполнено из бетона и стали, климат будет в шланге.

«В течение следующих 20 лет будет построено более половины новых зданий, ожидаемых к 2060 году», — сообщает Программа Организации Объединенных Наций по окружающей среде (ЮНЕП). «Что еще более тревожно, две трети этих дополнений, как ожидается, произойдут в странах, которые в настоящее время не имеют обязательных строительных кодексов по энергетике».

Необходимо найти более устойчивую альтернативу. А древесина — единственный материал, который достаточно распространен и возобновляем, чтобы выполнять эту работу. Нам нужно выяснить, как заставить его работать.«У нас нет выбора, — сказал мне Грин. «Это единственный вариант».

«Улыбка», общественный павильон из CLT, спроектированный и построенный в Лондоне в 2016 году архитектором Элисон Брукс. Архитекторы Элисон БруксОговорки о массовой древесине

Из всего, что я прочитал и среди всех, с кем я говорил о массовом дереве, я не встречал ничего, кроме энтузиазма по поводу его архитектурных свойств. Единственным исключением может быть коалиция Build With Strength, которая выступила против массового включения древесины в IBC, охарактеризовав ее как шаткую, легковоспламеняющуюся и экологически неустойчивую.Но Build With Strength, кхм, спонсируется бетонной промышленностью.

В целом, архитекторы и строители в восторге от массового производства древесины, равно как и лесозаготовительные предприятия и сообщества, политики лесных штатов, климатические ястребы, обеспокоенные углеродным воздействием зданий, и городские власти, ищущие способы ускорить декарбонизацию (и выиграть немного прибыли). PR).