Как делают карандаши. — Как это сделано, как это работает, как это устроено — LiveJournal

Каждый из нас с ранних лет, занимаясь творчеством, или же на школьных уроках сталкивался с таким предметом как карандаш. Чаще всего люди относятся к нему как к чему-то обычному, как к простой и полезной вещи. Но мало кто задумывался, насколько сложен технологический процесс его производства.Между прочем, при производстве карандаш проходит через 83 технологические операции, при его изготовлении используется 107 видов сырья и материалов, а цикл производства составляет 11 дней. Если на все это еще посмотреть со стороны целой линейки продукции, то рисуется сложное налаженное производство с тщательным планированием и контролем.

Для того чтобы увидеть своими глазами процесс производства карандашей, мы отправляемся на Московскую фабрику имени Красина. Это старейшее карандашное производство в России. Фабрика основана в 1926 году при поддержке правительства.

После развала Советского Союза фабрика Красина осталась единственным производителем карандашей на территории СНГ с полным циклом производства. Это значит, что на фабрике производится все – от грифеля до конечной продукции – карандашей. Давайте поближе познакомимся с процессом производства карандашей.

После развала Советского Союза фабрика Красина осталась единственным производителем карандашей на территории СНГ с полным циклом производства. Это значит, что на фабрике производится все – от грифеля до конечной продукции – карандашей. Давайте поближе познакомимся с процессом производства карандашей.Для производства карандашей на фабрику поступают специально обработанные и уложенные дощечки из липы. Но перед тем как они будут задействованы, необходимо сделать пишущие стержни.

Перейдем в цех изготовления карандашных стержней. Пишущие стержни изготавливаются из смеси глины с графитом. Подготовка необходимой смеси начинается с таких вот технологических установок, где производится измельчение глины. Измельченная глина по конвейеру отправляется на следующий участок производства.

На следующем участке установлены специальные мельницы, где глина более мелко размалывается и смешивается с водой.

Установки для приготовления смеси глины с графитом. Здесь смесь для будущих стержней избавляется от примесей и готовится к дальнейшей переработке.

Стоит отметить, что при производстве грифелей используются только природные вещества, что позволяет считать производство экологически чистым. Установка для прессования смеси. Из получаемых полуфабрикатов получают стержни. Отходов у производства фактически нет, так как они их используют вторично.

На этом участке производства получают уже сами стержни, но, чтобы они попали в карандаш, над ними будет проведен еще ряд технологических операций.

Сама технология получения стержней – напоминает экструдирование. Тщательно подготовленную и перемешанную массу выдавливают через специальный штамп с отверстиями.

После этого заготовки для пишущих стержней укладывают в специальную тару.

И сушат в шкафу в течении 16 часов.

После этого стержни тщательно сортируют вручную.

Так выглядит рабочее место по сортировке стержней. Это очень сложная и кропотливая работа. За настольной лампой спят кошки.

После сортировки стержни прокаливаются в специальном шкафу. Температура отжига составляет от 800 до 1200 градусов Цельсия и напрямую влияет на конечные свойства стержня. От температуры зависит твердость карандаша, которая имеет 17 градаций – от 7Н до 8В.

Температура отжига составляет от 800 до 1200 градусов Цельсия и напрямую влияет на конечные свойства стержня. От температуры зависит твердость карандаша, которая имеет 17 градаций – от 7Н до 8В.

После отжига стержни под особым давлением и температурой заполняются жиром. Это необходимо для придания им необходимых пишущих свойств: интенсивности черты, легкости скольжения, качества заточки, легкость стирания ластиком. В зависимости от требуемого значения твердости стержня могут применяться: саломас, кондитерский жир или даже пчелиный и карнаубский воск.

Выходная продукция участка производства стержней.

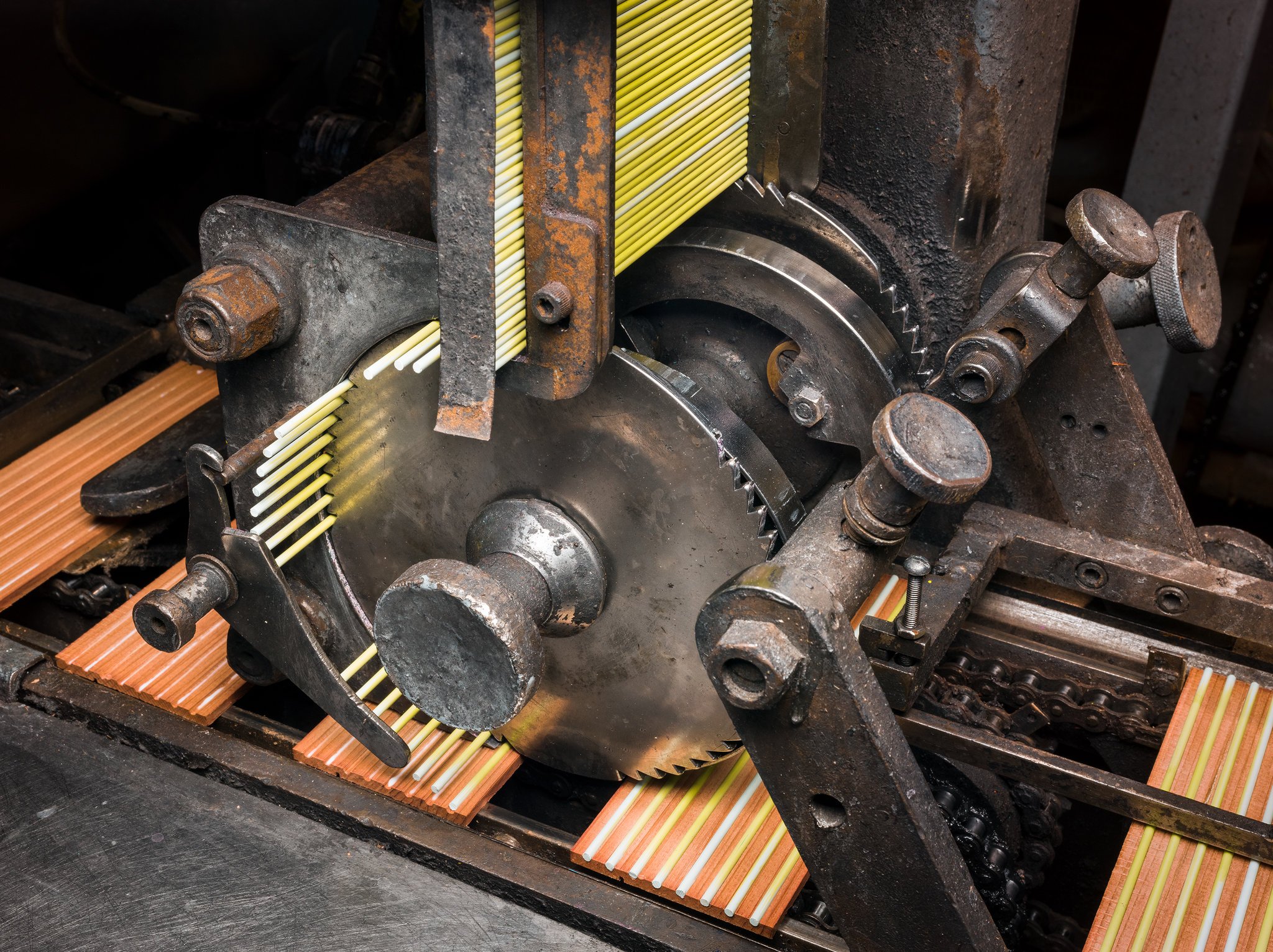

После этого стержни попадают на сборку. Вот на таких станках подготавливаются дощечки для карандашей. В них выпиливаются канавки под установку пишущих стержней.

Режущая часть станка вытачивает канавки в дощечках.

Дощечки автоматически поступают в такую вот обойму.

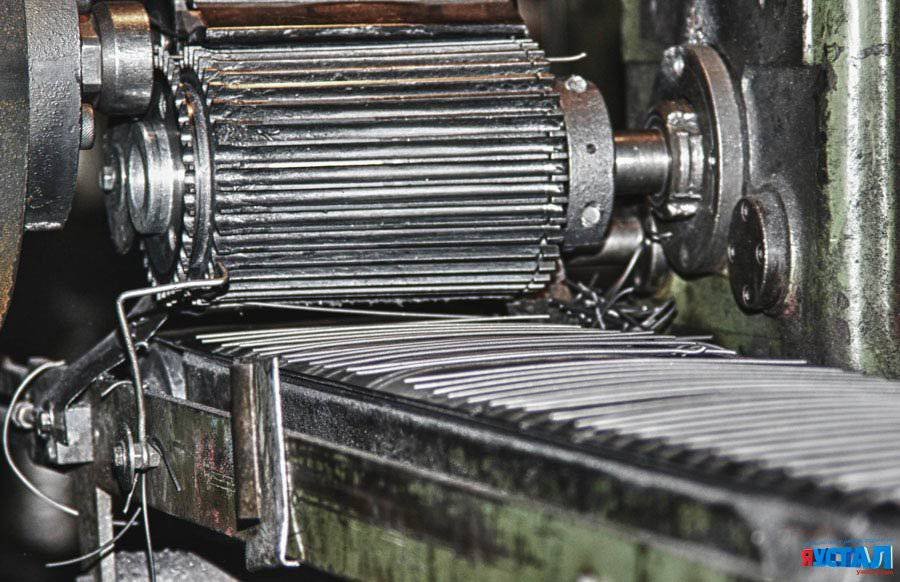

После этого на другом станке стержни укладываются в заранее подготовленные дощечки.

После укладки половинки дощечек склеиваются клеем ПВА, и их оставляют сохнуть под прессом. Суть этой операции в том, что сам стержень не приклеивается к дощечкам. Его диаметр больше, чем диаметр канавки, и для того чтобы конструкция замкнулась – необходим пресс. Стержень же будет держаться в древесине не за счет клея, а за счет натяга деревянной оболочки (специально созданного таким образом преднапряжения в конструкции карандаша).

После высыхания заготовку распиливают специальными фрезами на отдельные карандаши.

Карандаши постепенно распиливаются за несколько циклов обработки.

На выходе получаются уже готовые, но не окрашенные карандаши.

Уже на этом этапе закладывается форма карандаша за счет типа профиля режущей фрезы.

Далее на специальных линиях проходит огрунтовка поверхности карандаша. При покраске карандашей применяются эмали, изготовленные на самом заводе. Эти эмали производятся из безопасных для человека компонентов.

Линия по покраске карандашей.

Я думаю, что в магазинах мы много раз видели подарочные карандаши, окрашенные красочными разводами. Оказывается, чтобы их так окрасить, применяется целая специально разработанная технология. Вот небольшой фрагмент процесса их покраски.

При посещении покрасочного цеха мне довелось увидеть партию карандашей для поставки правительству РФ нового образца. Кончик карандаша символизирует наш государственный флаг. Карандаши сохнут в специальных технологических рамках. Регулярность рядов выглядит очень необычно и притягивает.

После покраски карандаши укладывают в партии для отправки на следующие участки фабрики.

Смотреть на тысячи карандашей, покрашенных по фирменной технологии завода, доставляет огромное удовольствие. Это очень необычное зрелище.

Далее на специальном станке проводится заключительная механическая операция — обработка торцов.

Технологическая линия отделки поверхности.

Далее на специальном станке на карандаш наносится маркировка с помощью специального штампа, который прикладывается к каждому карандашу через ленту фольги.

Шкафчик для хранения штампов. Здесь хранятся штампы для всего ассортимента выпускаемой продукции.

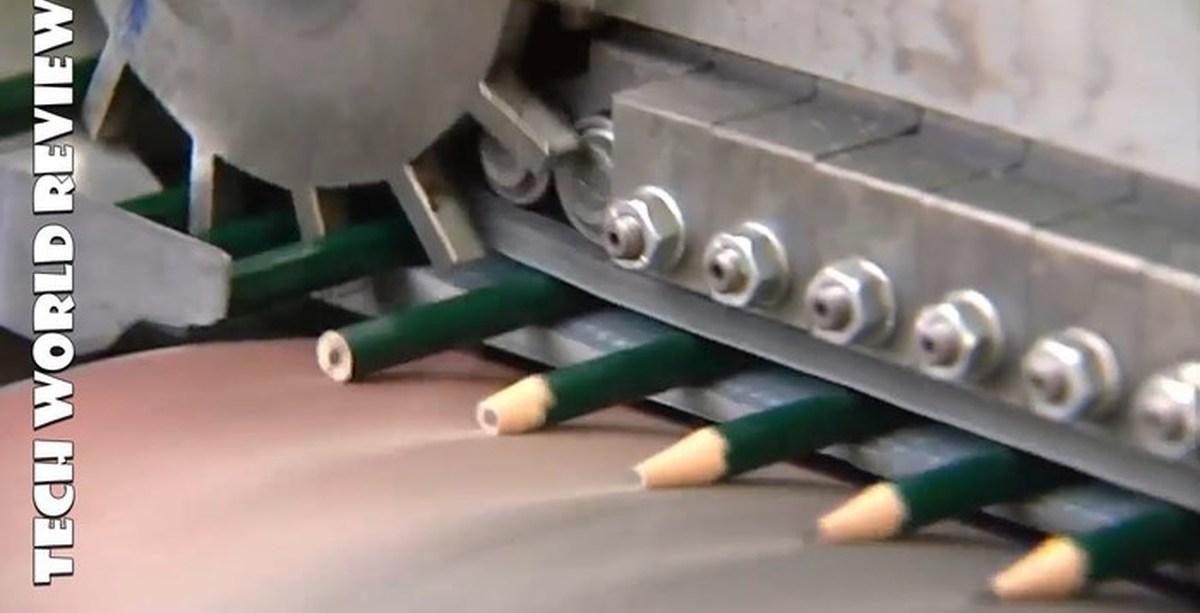

При необходимости перед фасовкой карандаши затачивают на специальном станке. На фотографии отображена промежуточная стадия заточки.

Меня поразила скорость работы станка. Карандаши падали в поддон непрерывным потоком. Сразу вспомнились все личные неудачные попытки точить карандаши. От этих воспоминаний этот станок начал внушать еще больше уважения.

Фабрика выпускает и вот такие интересные карандаши овальной формы, применяемые при строительстве и ремонте.

Массивы складированных карандашей выглядят очень необычно и притягивающее. Такого больше нигде не увидишь.

На участке упаковки карандаши сортируются и фасуются вручную. Здесь царит особая атмосфера. Люди работают тихо и молча. Многие работники имеют непрерывный стаж работы на фабрике более 40 лет.

Многие работники имеют непрерывный стаж работы на фабрике более 40 лет.

На фабрике есть своя оснащенная лаборатория, в которой испытывается продукция в течении всего производственного цикла и отрабатываются новые технологии производства. На снимке – прибор Амслера для определения сопротивления на излом пишущих стержней.

Перед уходом я зашел в комнату с демонстрационными стендами продукции фабрики. Эмблема фабрики вызывает какую-то ностальгию. Ведь эти карандаши знакомы каждому из нас с детства.

Фабрика выпускает несколько линий продукции. Профессиональная серия карандашей для художников, декораторов и дизайнеров.

Образцы карандашей поставляемых правительству РФ. Для оформление карандашей выбран рисунок под цвет стандартных малахитовых настольных приборов работников правительства РФ. Но кроме этого они имеют и другие отличия от обычных карандашей: во-первых их форма выполнена с максимальным учетом эргономики руки взрослого человека, а кроме того в них применяется особый стержень типа «люмограф» для пометок на полях и в ежедневнике, он не размазывается рукой, но хорошо стирается ластиком без повреждения бумаги.

Карандаши для инженерного черчения:

Оригинальная сувенирная продукция фабрики.

Посещение фабрики было очень увлекательным и познавательным. Мне было очень интересно увидеть, сколько оригинальных технологий и труда вкладывается в изготовление казалось бы такого простого предмета как карандаш.

Я хочу выразить огромную благодарность главному технологу производства Марине за помощь и разъяснение технологических процессов на производстве. В конце посещения фабрики, ее руководство подарило редакции свои фирменные карандаши, в том числе и поставляемые правительству Российской Федерации.

Небольшое видео о том, как делают карандаши.

Оригинал взят отсюда

от глины до бумаги. Ридус

Каждый из нас с ранних лет, занимаясь творчеством, или же на школьных уроках сталкивался с таким предметом как карандаш. Чаще всего люди относятся к нему как к чему-то обычному, как к простой и полезной вещи. Но мало кто задумывался, насколько сложен технологический процесс его производства.

Между прочем, при производстве карандаш проходит через 83 технологические операции, при его изготовлении используется 107 видов сырья и материалов, а цикл производства составляет 11 дней. Если на все это еще посмотреть со стороны целой линейки продукции, то рисуется сложное налаженное производство с тщательным планированием и контролем.

Для того чтобы увидеть своими глазами процесс производства карандашей, мы отправляемся на Московскую фабрику имени Красина. Это старейшее карандашное производство в России. Фабрика основана в 1926 году при поддержке правительства.

Основной задачей правительства была ликвидация безграмотности в стране, а для этого необходимо было сделать канцелярские принадлежности доступными. После развала Советского Союза фабрика Красина осталась единственным производителем карандашей на территории СНГ с полным циклом производства. Это значит, что на фабрике производится все – от грифеля до конечной продукции – карандашей. Давайте поближе познакомимся с процессом производства карандашей.

Это значит, что на фабрике производится все – от грифеля до конечной продукции – карандашей. Давайте поближе познакомимся с процессом производства карандашей.

Для производства карандашей на фабрику поступают специально обработанные и уложенные дощечки из липы. Но перед тем как они будут задействованы, необходимо сделать пишущие стержни.

Перейдем в цех изготовления карандашных стержней. Пишущие стержни изготавливаются из смеси глины с графитом. Подготовка необходимой смеси начинается с таких вот технологических установок, где производится измельчение глины. Измельченная глина по конвейеру отправляется на следующий участок производства.

На следующем участке установлены специальные мельницы, где глина более мелко размалывается и смешивается с водой.

Установки для приготовления смеси глины с графитом. Здесь смесь для будущих стержней избавляется от примесей и готовится к дальнейшей переработке.

Здесь смесь для будущих стержней избавляется от примесей и готовится к дальнейшей переработке.

Стоит отметить, что при производстве грифелей используются только природные вещества, что позволяет считать производство экологически чистым. Установка для прессования смеси. Из получаемых полуфабрикатов получают стержни. Отходов у производства фактически нет, так как они их используют вторично.

На этом участке производства получают уже сами стержни, но, чтобы они попали в карандаш, над ними будет проведен еще ряд технологических операций.

Сама технология получения стержней – напоминает экструдирование. Тщательно подготовленную и перемешанную массу выдавливают через специальный штамп с отверстиями.

После этого заготовки для пишущих стержней укладывают в специальную тару.

И сушат в шкафу в течении 16 часов.

После этого стержни тщательно сортируют вручную.

Так выглядит рабочее место по сортировке стержней. Это очень сложная и кропотливая работа. За настольной лампой спят кошки.

После отжига стержни под особым давлением и температурой заполняются жиром. Это необходимо для придания им необходимых пишущих свойств: интенсивности черты, легкости скольжения, качества заточки, легкость стирания ластиком. В зависимости от требуемого значения твердости стержня могут применяться: саломас, кондитерский жир или даже пчелиный и карнаубский воск.

Это необходимо для придания им необходимых пишущих свойств: интенсивности черты, легкости скольжения, качества заточки, легкость стирания ластиком. В зависимости от требуемого значения твердости стержня могут применяться: саломас, кондитерский жир или даже пчелиный и карнаубский воск.

После этого стержни попадают на сборку. Вот на таких станках подготавливаются дощечки для карандашей. В них выпиливаются канавки под установку пишущих стержней.

Режущая часть станка вытачивает канавки в дощечках.

Дощечки автоматически поступают в такую вот обойму.

После этого на другом станке стержни укладываются в заранее подготовленные дощечки.

После укладки половинки дощечек склеиваются клеем ПВА, и их оставляют сохнуть под прессом. Суть этой операции в том, что сам стержень не приклеивается к дощечкам. Его диаметр больше, чем диаметр канавки, и для того чтобы конструкция замкнулась – необходим пресс. Стержень же будет держаться в древесине не за счет клея, а за счет натяга деревянной оболочки (специально созданного таким образом преднапряжения в конструкции карандаша).

После высыхания заготовку распиливают специальными фрезами на отдельные карандаши.

Карандаши постепенно распиливаются за несколько циклов обработки.

На выходе получаются уже готовые, но не окрашенные карандаши.

Уже на этом этапе закладывается форма карандаша за счет типа профиля режущей фрезы.

Далее на специальных линиях проходит огрунтовка поверхности карандаша. При покраске карандашей применяются эмали, изготовленные на самом заводе. Эти эмали производятся из безопасных для человека компонентов.

Линия по покраске карандашей.

Я думаю, что в магазинах мы много раз видели подарочные карандаши, окрашенные красочными разводами. Оказывается, чтобы их так окрасить, применяется целая специально разработанная технология. Вот небольшой фрагмент процесса их покраски.

При посещении покрасочного цеха мне довелось увидеть партию карандашей для поставки правительству РФ нового образца. Кончик карандаша символизирует наш государственный флаг. Карандаши сохнут в специальных технологических рамках. Регулярность рядов выглядит очень необычно и притягивает.

Кончик карандаша символизирует наш государственный флаг. Карандаши сохнут в специальных технологических рамках. Регулярность рядов выглядит очень необычно и притягивает.

После покраски карандаши укладывают в партии для отправки на следующие участки фабрики.

Смотреть на тысячи карандашей, покрашенных по фирменной технологии завода, доставляет огромное удовольствие. Это очень необычное зрелище.

Далее на специальном станке проводится заключительная механическая операция — обработка торцов.

Технологическая линия отделки поверхности.

Далее на специальном станке на карандаш наносится маркировка с помощью специального штампа, который прикладывается к каждому карандашу через ленту фольги.

Шкафчик для хранения штампов. Здесь хранятся штампы для всего ассортимента выпускаемой продукции.

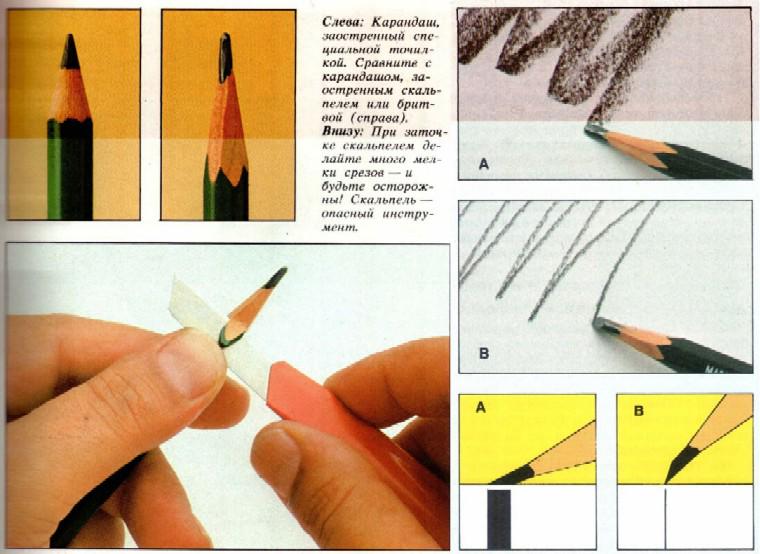

При необходимости перед фасовкой карандаши затачивают на специальном станке. На фотографии отображена промежуточная стадия заточки.

Меня поразила скорость работы станка. Карандаши падали в поддон непрерывным потоком. Сразу вспомнились все личные неудачные попытки точить карандаши. От этих воспоминаний этот станок начал внушать еще больше уважения.

Фабрика выпускает и вот такие интересные карандаши овальной формы, применяемые при строительстве и ремонте.

Массивы складированных карандашей выглядят очень необычно и притягивающее. Такого больше нигде не увидишь.

Такого больше нигде не увидишь.

На участке упаковки карандаши сортируются и фасуются вручную. Здесь царит особая атмосфера. Люди работают тихо и молча. Многие работники имеют непрерывный стаж работы на фабрике более 40 лет.

На фабрике есть своя оснащенная лаборатория, в которой испытывается продукция в течении всего производственного цикла и отрабатываются новые технологии производства. На снимке – прибор Амслера для определения сопротивления на излом пишущих стержней.

Перед уходом я зашел в комнату с демонстрационными стендами продукции фабрики. Эмблема фабрики вызывает какую-то ностальгию. Ведь эти карандаши знакомы каждому из нас с детства.

Фабрика выпускает несколько линий продукции. Профессиональная серия карандашей для художников, декораторов и дизайнеров.

Профессиональная серия карандашей для художников, декораторов и дизайнеров.

Образцы карандашей поставляемых правительству РФ. Для оформление карандашей выбран рисунок под цвет стандартных малахитовых настольных приборов работников правительства РФ. Но кроме этого они имеют и другие отличия от обычных карандашей: во-первых их форма выполнена с максимальным учетом эргономики руки взрослого человека, а кроме того в них применяется особый стержень типа «люмограф» для пометок на полях и в ежедневнике, он не размазывается рукой, но хорошо стирается ластиком без повреждения бумаги.

Карандаши для инженерного черчения:

Оригинальная сувенирная продукция фабрики.

Посещение фабрики было очень увлекательным и познавательным. Мне было очень интересно увидеть, сколько оригинальных технологий и труда вкладывается в изготовление казалось бы такого простого предмета как карандаш.

Мне было очень интересно увидеть, сколько оригинальных технологий и труда вкладывается в изготовление казалось бы такого простого предмета как карандаш.

Я хочу выразить огромную благодарность главному технологу производства Марине за помощь и разъяснение технологических процессов на производстве. В конце посещения фабрики, ее руководство подарило редакции Ридуса свои фирменные карандаши, в том числе и поставляемые правительству Российской Федерации.

Производство карандашей | RuAut — Центр промышленной автоматизации

В далеком 1912 году по указу царского правительства в Томске была создана фабрика, где пилили кедровую дощечку для карандашей, производимых на территории всей страны.На сегодняшний день «Сибирская карандашная фабрика» – единственный на территории бывшего Советского Союза производитель карандашей и карандашной дощечки из сибирского кедра, древесина которого применяется для производства карандашей высшей ценовой категории.

Как же производят карандаши, знакомые нам с самого детства?

Производство карандашей начинается с лесной биржи, где складируется заготовленный кедр. Сейчас здесь находится больше трех тысяч кубов дерева. Областные власти очень помогли фабрике в обеспечении материалом и в этом году здесь планируют произвести около 85 миллионов карандашей.

— Древесина, которую мы закупаем, поступает к нам не в результате варварской рубки, – говорит Анатолий Лунин, директор фабрики. – В подавляющем большинстве это санитарная рубка перестоявшегося кедра, который уже не дает орех. Кедр растет до 500 лет, но шишки на нем появляются где-то до 250-летнего возраста, после чего он начинает умирать, его поражают различные насекомые. Если срубить его в этот период, быстрее вырастет новый кедр.

До момента распила бревна проходят обязательную подготовку: каждое бревно нужно вымыть, чтобы приставшие куски земли или глины с камнями случайно не повредили пилы. Для этого дерево с лесной биржи помещают и выдерживают в специальном бассейне с теплой водой.

Летом его здесь держат недолго, до двадцати минут, но в зимний период бревно находится в бассейне до тех пор, пока не оттает – на это может уходить до трех часов. А через 369 часов или 16,5 суток и 26 различных технологических операций из бревна получатся готовые карандаши.

Летом его здесь держат недолго, до двадцати минут, но в зимний период бревно находится в бассейне до тех пор, пока не оттает – на это может уходить до трех часов. А через 369 часов или 16,5 суток и 26 различных технологических операций из бревна получатся готовые карандаши. На лесопилке из бревна делают вот такой брус:

Производство деревянного карандаша чрезвычайно требовательно к качеству материала, в дело идет только чистая прямая древесина. И если для столярных изделий наличие таких дефектов, как, например, сучки, не катастрофично, то карандаш из такого дерева уже не сделать. Поэтому сказать заранее, сколько карандашей получится из одного бруса, очень сложно.

Чтобы уменьшить количество отходов, на предприятии ищут разные способы увеличения глубины переработки древесины. Один из таких способов – расширение ассортимента выпускаемой продукции. Так, из дощечки, которая не годится для производства карандаша, планируют наладить выпуск деревянных пазлов-раскрасок для детей и средств от моли.

Что-то идет на производство коротких карандашей, как для магазинов «IKEA», а часть, на производство вот таких деревянных шампуров:

Что-то идет на производство коротких карандашей, как для магазинов «IKEA», а часть, на производство вот таких деревянных шампуров: Полученный из бревна брус распиливают на короткие отрезки, каждый из которых затем распускают на десять дощечек. Чтобы все дощечки были одинаковыми, их нужно откалибровать. Для этого их прогоняют через специальный станок. На выходе из него дощечки имеют одинаковый размер и строго перпендикулярные грани.

Затем откалиброванные дощечки помещают в автоклав. По своему внешнему виду он напоминает бочку, к которой подведено множество труб разного диаметра. При помощи этих труб в камере можно создавать вакуум, нагнетать давление и подавать внутрь всевозможные растворы.

В результате этих процессов из дощечки удаляются содержащиеся в ней смолы, и древесина импрегнируется (пропитывается) парафином. На сегодняшний день это не самый простой, но один из самых эффективных способов улучшить важные свойства материала и защитить дерево от вредного воздействия окружающей среды.

«Облагороженные» после обработки в автоклаве карандашные дощечки остается как следует просушить, а затем – отправить непосредственно на карандашное производство. На этом процесс изготовления дощечки можно считать завершенным. Так выглядят дощечки после обработки в автоклаве:

— Основной принцип и технология производства с тех пор как в Томске начали делать карандаши, не меняется, – говорит Анатолий Лунин. – Все процессы на нашей фабрике хорошо отлажены. Модернизация оборудования выражается в замене некоторых узлов, или переходе на более экономичные моторы, использование новых фрез. Приходят какие-то новые материалы, мы что-то меняем в приемке и оценке, но сама технология остается неизменной.

Готовая дощечка поступает в цех белого карандаша, где для начала в ней на станке нарезают канавки, куда затем будут уложены стержни (слово «белый» в данном случае означает то, что карандаш на данном этапе еще не окрашен). Дощечки подаются с одной стороны станка, по дороге их поверхность шлифуется для склейки, особой фрезой в ней выпиливаются углубления.

На ближнем краю станка дощечки автоматически укладываются в стопку. Толщина отшлифованной дощечки с нарезанными канавками составляет 5 мм, что равно половине толщины будущего карандаша.

На ближнем краю станка дощечки автоматически укладываются в стопку. Толщина отшлифованной дощечки с нарезанными канавками составляет 5 мм, что равно половине толщины будущего карандаша. На следующем этапе дощечки склеивают попарно между собой, чтобы получился один карандашный блок.

Станок плавно подает первую дощечку и укладывает стержни в ее канавки. Вслед за этим из другого устройства «выезжает» вторая дощечка, уже смазанная водорастворимым клеем, и аккуратно ложится на первую. Получившиеся карандашные блоки зажимают в пневматическом прессе и стягивают струбцинами.

Если дощечку на фабрике изготавливают самостоятельно, то стержень, в основном, закупают в Китае. Там его начали производить по «сухой» технологии, которая не требует обжига в печи при высокой температуре.

Вследствие этого, себестоимость стержня оказалась настолько низкой, что львиная доля производителей карандаша перешла именно на такой стержень.

Чтобы грифель карандаша не ломался внутри корпуса, на фабрике применяют технологию дополнительного проклеивания стержня специальной клеевой системой.

После этой операции склеенные блоки выдерживают в специальной сушильной камере несколько часов.

После этой операции склеенные блоки выдерживают в специальной сушильной камере несколько часов. В камере довольно жарко. Горячий воздух нагнетается вентилятором, поддерживая температуру порядка 35-40 градусов. Древесине нужно хорошо просохнуть, чтобы в дальнейшем карандаш за один проход стал гладким и получил нужную геометрию. Карандаш с «простым» грифелем сохнет здесь не менее двух часов, а цветной – не менее четырех. Из-за того, что цветной содержит больше жировых веществ, ему требуется больше времени, чтобы просохнуть.

По прошествии этого времени блоки разбирают, укладывают в тележки с указанием всех дальнейших параметров и отправляют на следующий станок, который разделит их на отдельные карандаши.

Своей формой станок похож на тот, который делает канавки в дощечках, но у него есть и свои особенности. Заготовки помещают в загрузочный бункер.

Они проходят по транспортным узлам, торцуются, отпиливаются и на выходе получается привычный деревянный карандаш, только еще не окрашенный.

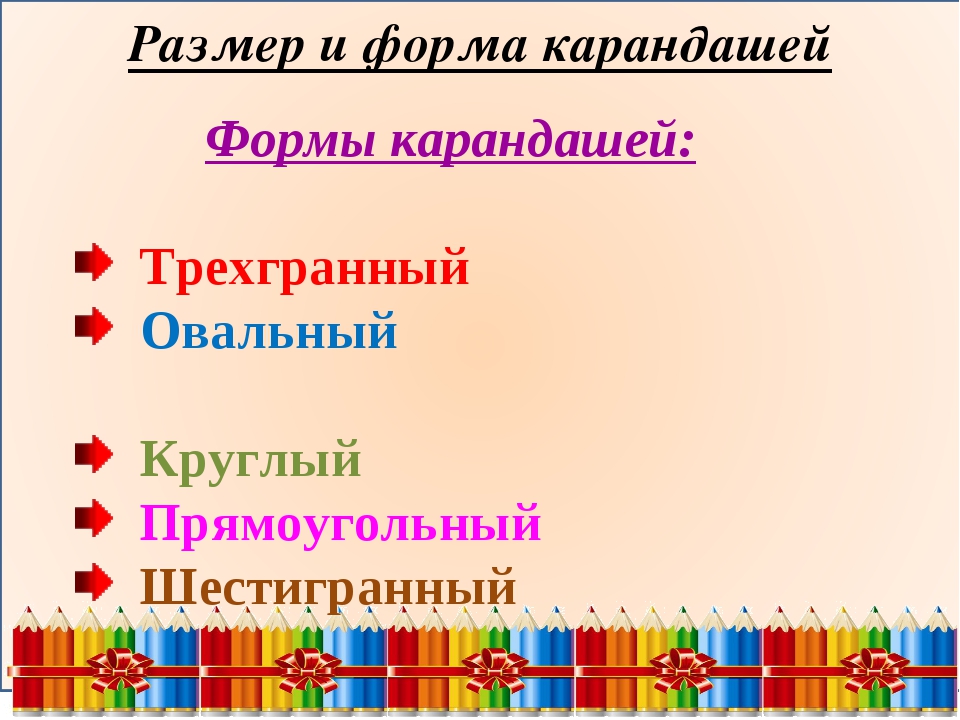

Двойная фреза, которая разделяет блоки, задает и форму будущего карандаша, причем делается это все за один проход. Именно от типа профиля режущей фрезы зависит то, каким будет карандаш – шестигранным или круглым.

Совсем недавно на фабрике освоили производство трехгранного карандаша. Оказалось, что спрос на такую форму растет. Покупателей привлекает эргономичность и естественность расположения пальцев на гранях, что, безусловно, облегчает обучение письму детей.

Рядом со станком стоит рабочий стол сортировщицы. Ее задача – перебрать сделанные карандаши, отобрать «годные» и отделить дефектные. К дефектам относятся сколы стержня на торце, шероховатости, ожоги древесины и тому подобное. Над столом висит памятка с нормами по браку. В каждый стоящий на столе лоток помещается 1440 карандашей.

Отсортированные карандаши на специальном лифте поднимаются на следующий этаж, где их будут красить.

Краску закупают в сухом виде и разводят до нужной густоты в лаборатории красок.

Сама покраска происходит достаточно быстро.

Сама покраска происходит достаточно быстро. Устройство непрерывно выталкивает окрашенные карандаши на конвейер. Длина и скорость движения транспортерной ленты рассчитаны таким образом, чтобы карандаш высыхал, пока движется на ней.

Доезжая до противоположного конца конвейера, карандаши попадают в один из трех приемников, откуда они отправляются обратно на следующее покрытие.

В среднем каждый карандаш покрывается тремя слоями краски и двумя слоями лака – здесь все зависит от желания заказчика. Покрасить карандаш можно тоже практически в любой цвет. Фабрика выпускает наборы из шести, двенадцати, восемнадцати и двадцати четырех цветов. Некоторые карандаши покрывают только лаком.

После покраски, карандаши отправляют в цех финишной отделки. В этом месте они приобретают тот окончательный вид, в котором дойдут до потребителя. На карандаши наносят штамп, надевают ластик и затачивают.

Способов нанесения штампов довольно много, но на «Сибирской карандашной фабрике» это делают с помощью фольги разных цветов.

Такой метод называется термостатированием. Рабочая часть станка нагревается, и штамп через фольгу переносится на карандаш – так он не будет облезать и марать руки. Сам штамп может быть любым, его специально заказывают у гравировщика. В зависимости от сложности, на его изготовление уходит около пяти дней.

Такой метод называется термостатированием. Рабочая часть станка нагревается, и штамп через фольгу переносится на карандаш – так он не будет облезать и марать руки. Сам штамп может быть любым, его специально заказывают у гравировщика. В зависимости от сложности, на его изготовление уходит около пяти дней. На часть карандашей, если это необходимо, надевают ластик.

Последняя операция – это заточка. Затачиваются карандаши на шлифовальной шкурке, надетой на барабан и движущейся с большой скоростью. Это происходит очень быстро, буквально за считанные секунды.

Кроме заточки станок можно настроить на выполнение вальцовки – обработки обратной торцевой части карандаша под небольшим наклоном. Теперь карандаши готовы к упаковке, их отправляют в следующее помещение. Там карандаши собирают в набор, складывают в коробку и направляют потребителю.

Упаковку под нужное количество карандашей печатают в Новосибирске. Она поступает в плоском виде, поэтому сначала ей придают объем.

Потом через комплектовочные станки необходимое количество карандашей раскладывают в заданной цветовой гамме. Специальный станок позволяет собирать набор из двенадцати цветов. В конце карандаши раскладывают по коробочкам.

Потом через комплектовочные станки необходимое количество карандашей раскладывают в заданной цветовой гамме. Специальный станок позволяет собирать набор из двенадцати цветов. В конце карандаши раскладывают по коробочкам. На вопрос, не планирует ли фабрика, по примеру китайских предприятий, перейти на производство карандаша из более дешевых пород дерева или пластмассы Анатолий Лунин признается:

— Я подумывал попробовать сделать экономичный карандаш из низкосортной осины, но это другая технология, и пускай уж китайцы этим занимаются. Меня больше интересует тема увеличения полезного выхода за счет повышения качества переработки древесины. А с точки зрения экологии, производить что-либо лучше из возобновляемого сырья. Пластмассовый карандаш никогда не сгниет, а деревянный за несколько лет полностью разложится.

Остается только пожелать, чтобы в век глобальной компьютеризации нашлось место простому деревянному карандашу.

КАК ПОЯВИЛИСЬ ЦВЕТНЫЕ КАРАНДАШИ? / Статьи / ДЕТСКИЙВОПРОС.

РФ

РФ— ТВОРЧЕСТВО И РАЗВИТИЕ , ЛЮДИ И ИСТОРИИ

КАК ПОЯВИЛИСЬ ЦВЕТНЫЕ КАРАНДАШИ?

Автор: Наталья Устинова, фото: pixabay.com

Рисование ― приятное и полезное занятие для любого возраста. И один из самых любых художественных материалов любого ребёнка ― карандаши. Но мало кто из нас знает, как делают карандаши, какую древесину используют в этих целях. Примечательно, что создание этих канцелярских изделий выполняется на каждой фабрике по-своему. Редакция ДЕТСКИЙВОПРОС.РФ провела своё расследование и расскажет историю возникновения карандаша и технологию его изготовления.

История карандаша началась приблизительно 300 лет назад, когда вместо свинца стали использовать новый минерал ― графит. Но он очень мягкий, и поэтому в графитную массу стали добавлять глину. От этого графитный стерженёк становился твёрже и прочнее. Чем больше глины, тем твёрже карандаш. Поэтому и бывают карандаши разных видов: твёрдый, средний и мягкий.

Чем больше глины, тем твёрже карандаш. Поэтому и бывают карандаши разных видов: твёрдый, средний и мягкий.

Но графит ещё и сильно пачкается, поэтому у него появилась «одежда». Она стала деревянной. Оказывается, не каждое дерево подойдёт для изготовления корпуса карандаша. Нужно дерево, которое легко строгать и резать, но оно при этом не должно лохматиться. Идеальным оказался для этой цели сибирский кедр.

В графитную массу подмешивают ещё жир и клей. Это для того, чтобы графит легче скользил по бумаге и оставлял насыщенный след. Так, около двухсот лет назад карандаш стал похож на тот, что мы привыкли видеть.

Как делали карандаши

Изготавливали карандаши тогда вручную. Разбавленную водой смесь графита, глины, жира, сажи и клея заливали в отверстие в деревянной палочке и специальным образом выпаривали. Один карандаш изготавливали около пяти дней, и стоил он очень дорого. В России производство карандаша организовал Михаил Ломоносов в Архангельской губернии.

Карандаш постоянно совершенствовался. Круглый карандаш скатывается со стола, поэтому придумали делать его шестигранным. Затем для удобства в верхнюю часть карандаша поместили стирательную резинку. Появились цветные карандаши, в которых вместо графита в грифелях используется мел со специальным клеем (каолин) и красящим веществом.

Люди продолжали искать материал для замены древесины. Так появились карандаши в пластмассовой оправе. Был изобретён механический карандаш в металлическом корпусе. Сейчас выпускаются ещё и восковые карандаши.

Карандаш от начала создания и до готовой продукции проходит через 83 технологические операции, при его изготовлении используется 107 видов сырья и материалов, а цикл производства составляет 11 дней.

Из какого дерева делают карандаши в наше время?

В большинстве случаев ― из ольхи и липы, которых на территории России огромное количество. Ольха является не самым прочным материалом, зато у неё равномерное строение, что упрощает процесс обработки и сохраняет естественный природный цвет. Что касается липы, то она отвечает всем эксплуатационным требованиям, а потому используется при производстве и дешёвых, и дорогих карандашей. За счёт хорошей вязкости материал прочно удерживает грифель. Уникальный для создания карандашей материал ― кедр, который широко применяется на заводах в России. Примечательно, что используется не здоровая древесина, а экземпляры, которые уже не дают орехов.

Что касается липы, то она отвечает всем эксплуатационным требованиям, а потому используется при производстве и дешёвых, и дорогих карандашей. За счёт хорошей вязкости материал прочно удерживает грифель. Уникальный для создания карандашей материал ― кедр, который широко применяется на заводах в России. Примечательно, что используется не здоровая древесина, а экземпляры, которые уже не дают орехов.

Стержень: какая основа

Производство карандашей ведётся с применением специального стержня. Графитный грифель состоит из трёх компонентов ― графита, сажи и ила, к которым часто добавляются органические связующие. Причём графит, в том числе и цветной, является постоянным компонентом, так как именно грифель оставляет на бумаге след. Стержни создаются из тщательно подготовленной массы, которая имеет определённую температуру и влажность. Вымешанное тесто специальным прессом формуется, затем пропускается через оборудование с дырочками, что делает массу похожей на лапшу. Эта лапша формируется в цилиндры, из которых выдавливаются стержни. Остается только их прокалить в специальных тиглях. Затем стержни подвергаются обжигу, а после него выполняется жировка: образовавшиеся поры под давлением и при определённой температуре заполняются жиром, стеарином или воском.

Остается только их прокалить в специальных тиглях. Затем стержни подвергаются обжигу, а после него выполняется жировка: образовавшиеся поры под давлением и при определённой температуре заполняются жиром, стеарином или воском.

Как делают цветные карандаши?

Здесь принципиальное отличие имеет, опять же, стержень, который производится из пигментов, наполнителей, жирующих компонентов и связующего вещества. Процесс производства стержня следующий:

— изготовленные стержни укладываются в специальные желобки на дощечке и накрываются второй дощечкой;

— обе дощечки склеиваются клеем ПВА, при этом стержень не должен приклеиться;

— торцы склеенных дощечек выравниваются;

— выполняется препарирование, то есть добавление жира в уже имеющуюся смесь.

Примечательно, что производство карандашей ведётся с учётом потребительских свойств изделий. Так, дешёвые карандаши создаются из древесины не самого высокого качества, точно такая же ― не самая качественная ― и оболочка. А вот карандаши, которые используются в художественных целях, делают из качественной древесины, которая имеет двойную проклейку. В зависимости от того, из чего сделан карандаш, будет выполняться и его заточка. Считается, что аккуратная стружка получается, если изделия сделаны из древесины сосны, липы или кедра. Кроме того, важно, чтобы грифель был качественно проклеен ― такой карандаш даже при падении не сломается.

А вот карандаши, которые используются в художественных целях, делают из качественной древесины, которая имеет двойную проклейку. В зависимости от того, из чего сделан карандаш, будет выполняться и его заточка. Считается, что аккуратная стружка получается, если изделия сделаны из древесины сосны, липы или кедра. Кроме того, важно, чтобы грифель был качественно проклеен ― такой карандаш даже при падении не сломается.

Какой должна быть оболочка?

От оболочки зависит простота и красота карандаша. Так как делают карандаши из дерева, то она должна отвечать следующим требованиям: мягкости, прочности и лёгкости.

В процессе эксплуатации оболочка должна

— не ломаться или крошиться, как и весь корпус;

— не расслаиваться под воздействием природных факторов;

— иметь красивый срез ― гладкий и блестящий;

— быть стойкой к влаге.

Какое оборудование используется?

Производство карандашей ведётся с использованием разнопланового оборудования. Например, очистка глины, из которой впоследствии будет создаваться графитный стержень, требует наличия специальных мельниц и дробилок. Обработка перемешанного теста ведётся на винтовом прессе, где из теста вальцами с тремя разными зазорами формируется сам стержень. Для этих же целей применяется фильера с отверстиями. Сушка деревянных заготовок выполняется в сушильных шкафах, где изделия подвергаются вращению в течение 16 часов. При хорошей просушке древесина обретает уровень влажности максимум в 0,5 %. Что касается цветных карандашей, то они тепловой обработке не подвергаются ввиду наличия в них наполнителей, красителей и жирующих компонентов. На специальном станке выполняется торцовка карандашей в длину.

Например, очистка глины, из которой впоследствии будет создаваться графитный стержень, требует наличия специальных мельниц и дробилок. Обработка перемешанного теста ведётся на винтовом прессе, где из теста вальцами с тремя разными зазорами формируется сам стержень. Для этих же целей применяется фильера с отверстиями. Сушка деревянных заготовок выполняется в сушильных шкафах, где изделия подвергаются вращению в течение 16 часов. При хорошей просушке древесина обретает уровень влажности максимум в 0,5 %. Что касается цветных карандашей, то они тепловой обработке не подвергаются ввиду наличия в них наполнителей, красителей и жирующих компонентов. На специальном станке выполняется торцовка карандашей в длину.

Как делают карандаши

В производственном процессе важную роль играет просушка. Она выполняется в специальных колодцах с помощью станков, причём дощечки укладываются так, чтобы просушка была максимально эффективной. В этих колодцах сушка выполняется примерно 72 часа, затем дощечки сортируются: все треснувшие или некрасивые изделия отбраковываются. Отобранные заготовки облагораживаются парафином, калибруются, то есть на них вырезаются специальные канавки, где будут расположены стержни.

Отобранные заготовки облагораживаются парафином, калибруются, то есть на них вырезаются специальные канавки, где будут расположены стержни.

Что дальше происходит с карандашами на производстве

Теперь используется фрезерно-пропускная линия, на которой выполняется разделение блоков на карандаши. В зависимости от того, какой формы ножи используются на данном этапе, карандаши получаются или круглой, или гранёной, или овальной формы. Важную роль играет крепление грифеля в деревянном корпусе: это должно делаться прочно и надёжно, что снижает риск выпадения элементов грифеля. Упругий клей, который используется для связки, делает грифель прочнее.

Современные простые и цветные карандаши представлены в огромном разнообразии дизайнов и цветов. Так как делают карандаши в заводских условиях, здесь уделяют пристальное внимание каждому этапу производства.

Окраска ― один из важных этапов, так как она должна отвечать целому ряду требований. Для отделки поверхности используется метод экструзии, а торец отделывается окунанием. В первом случае карандаш проходит через грунтовочный аппарат, где в конце конвейера он переворачивается для нанесения следующего слоя. Таким образом, получается равномерное покрытие.

В первом случае карандаш проходит через грунтовочный аппарат, где в конце конвейера он переворачивается для нанесения следующего слоя. Таким образом, получается равномерное покрытие.

В России есть две крупные фабрики по производству карандашей. Карандашная фабрика им. Красина в г. Москве ― первое государственное предприятие в России по выпуску карандашей в древесной оболочке. Фабрика основана в 1926 году. Вот уже более 72 лет она является крупнейшим производителем канцелярских товаров.

Сибирская карандашная фабрика в г. Томске. В 1912 году царское правительство организовало в Томске фабрику, которая пилила кедровую дощечку для производства всех выпускаемых в России карандашей. В 2003 году фабрика значительно увеличила ассортимент выпускаемой продукции и вывела на рынок новые марки известных своим качеством карандашей «Сибирский кедр» и «Русский карандаш» с хорошими потребительскими характеристиками. Карандаши новых марок заняли достойное место среди недорогих карандашей отечественного производства, изготовленных из российских экологически чистых материалов.

В 2004 году карандашная фабрика была продана чешской компании KOH-I-NOOR. На фабрику поступили инвестиции, и появились новые возможности для распространения продукции не только на внутреннем, но и на мировом рынке канцелярских товаров.

Кто придумал карандаш

Существует интересная легенда-анекдот, согласно которой NASA потратила миллион долларов на разработку специальной шариковой ручки для невесомости, а русские применили в космосе карандаш. Эта «притча» обычно приводится в качестве иллюстрации рационального подхода к решению проблем, но не имеет под собой реальных оснований.

Карандаш в современное время — необходимый канцелярский предмет в каждом офисе и доме. Слово «карандаш» имеет тюркское происхождение и состоит из двух слов: karadaş, «кара» — чёрный, «даш» — камень, дословно, — чёрный камень. Современные карандаши изготавливаются из графита и его смесей с другими химическими элементами.

Графитные карандаши известны с XVI века. Мощная буря, прошедшая по Англии в местности Камберленд, вывернула с корнями деревья, и тогда местные пастухи обнаружили в обнажившейся земле под вывернутыми корнями некую тёмную массу, которую они посчитали углём, который поджечь, однако, не удалось. Из-за цвета, схожего с цветом свинца, месторождение приняли за залежи этого металла, но и для изготовления пуль новый материал оказался непригоден. Тогда, после разных проб, они поняли, что эта масса оставляет хорошие следы на предметах, и воспользовались этим, чтобы метить своих овец. В дальнейшем они начали производить из него тонкие заострённые на конце палочки и использовали их для рисования. Эти палочки были мягкими, пачкали руки и подходили только для рисования, но не для письма. В XVII веке графит продавали обычно на улицах. Художники, чтобы было удобнее и палочка не была такой мягкой, зажимали эти графитовые «карандаши» между кусочками дерева или веточками, оборачивали их в бумагу или обвязывали их бечёвкой.

Первый документ, в котором упоминается деревянный карандаш, датирован 1683 годом. В Германии производство графитных карандашей началось в Штайне под Нюрнбергом в 1719 году. Немцы, смешивая графит с серой и клеем, получили стержень не такого высокого качества, но по более низкой цене. В 1758 году столяр Каспар Фабер обосновался также в Штайне и начал с 1761 своё производство карандашей, что послужило началом истории фирмы Faber-Castell. Кстати, современные наборы карандашей от данной фирмы можно приобрести у нас в «ABDI».

В 1789 году учёный Карл Вильгельм Шееле доказал, что графит является материалом из углерода. Он же и дал нынешнее название материалу — графит (от др.-греч. γράφω — пишу). Поскольку графит в конце XVIII века использовался для стратегических целей, например, для производства тигля для пушечных ядер, английский парламент ввёл строжайший запрет на вывоз драгоценного графита из Камберленда. Цены на графит в континентальной Европе резко возросли, так как на тот момент лишь графит из Камберленда считался исключительным для писания. В 1790 году венский мастер Йозеф Хардмут смешал пыль графита с глиной и водой и обжёг эту смесь в печи. В зависимости от количества глины в смеси он смог получить материал различной твердости. В том же году Йозеф Хардмут основал знаменитое предприятие по выпуску карандашей Koh-i-Noor Hardtmuth, названое в честь алмаза «Кохинур» (перс. کوہ نور — «Гора света»). Его внук Фридрих фон Хардмут усовершенствовал рецептуру смеси и в 1889 году смог производить стержни с 17 различными степенями твердости.

В 1790 году венский мастер Йозеф Хардмут смешал пыль графита с глиной и водой и обжёг эту смесь в печи. В зависимости от количества глины в смеси он смог получить материал различной твердости. В том же году Йозеф Хардмут основал знаменитое предприятие по выпуску карандашей Koh-i-Noor Hardtmuth, названое в честь алмаза «Кохинур» (перс. کوہ نور — «Гора света»). Его внук Фридрих фон Хардмут усовершенствовал рецептуру смеси и в 1889 году смог производить стержни с 17 различными степенями твердости.

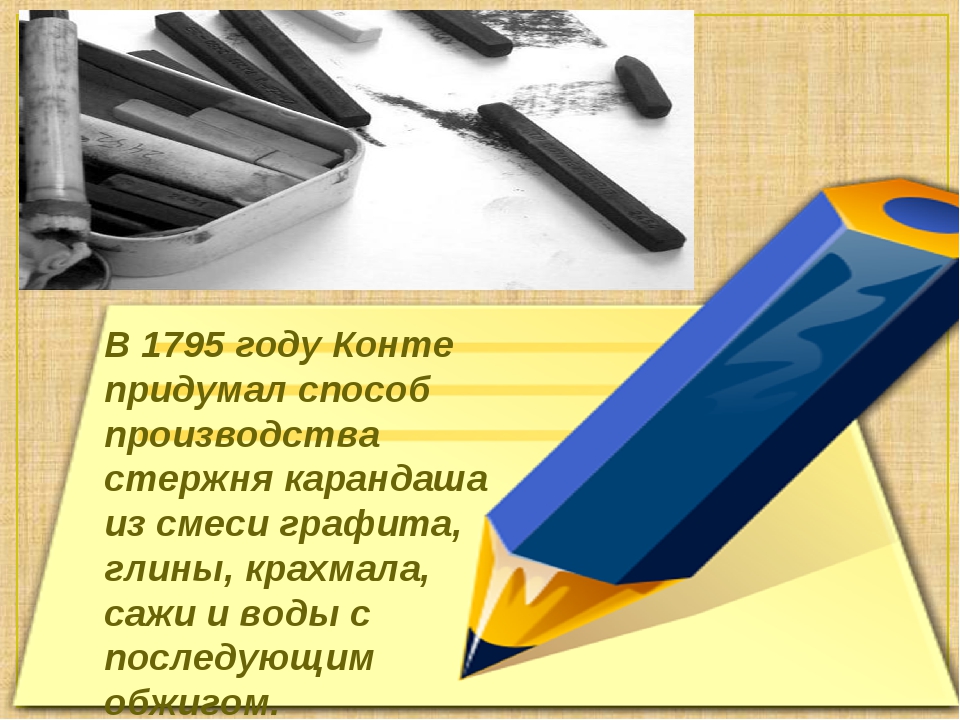

Независимо от Хартмута, в 1795 году французский учёный и изобретатель Никола Жак Конте получил подобным методом стержень из пыли графита. Хартмут и Конте являются в равной степени прародителями современного карандашного стержня. До середины XIX века эта технология получила широкое распространение по всей Европе, что привело к возникновению таких Нюрнбергских известных карандашных фабрик, как Staedtler, Faber-Castell, Lyra и Schwan-Stabilo. Шестигранную форму корпуса карандаша предложил в 1851 году граф Лотар фон Фабер-Кастель, владелец фабрики Faber-Castell, заметив, что карандаши круглого сечения часто скатываются с наклонных поверхностей для письма. Эта форма производится до сих пор различными производителями.

Эта форма производится до сих пор различными производителями.

В современных грифелях используются полимеры, которые позволяют добиваться нужного сочетания прочности и эластичности, дают возможность изготавливать очень тонкие грифели для механических карандашей (до 0,3 мм). Почти две трети материала, составляющего простой карандаш, уходит в отходы при его заточке. Это натолкнуло американца. Алонсо Таунсенда Кросса на создание в 1869 году механического карандаша. Графитный стержень размещался в металлической трубке и мог по необходимости выдвигаться на соответствующую длину. Это изобретение повлияло на развитие целой группы товаров, использующихся сегодня повсеместно. Самой простой конструкцией является цанговый механический карандаш с грифелем 2 мм, где стержень удерживается металлическими прижимами — цангами. Отжимаются цанги при нажатии кнопки на конце карандаша, что позволяет пользователю выдвинуть грифель на регулируемую длину. Современные механические карандаши более совершенны — при каждом нажатии кнопки происходит автоматическая подача небольшого участка грифеля однонаправленным толкателем, он же вместо цанг придерживает грифель. Такие карандаши не нужно затачивать, они снабжены встроенным (как правило, под кнопкой подачи грифеля) ластиком и имеют различную фиксированную толщину линии (0,3 мм, 0,5 мм, 0,7 мм, 0,9 мм, 1 мм).

Такие карандаши не нужно затачивать, они снабжены встроенным (как правило, под кнопкой подачи грифеля) ластиком и имеют различную фиксированную толщину линии (0,3 мм, 0,5 мм, 0,7 мм, 0,9 мм, 1 мм).

Источник: wikipedia.org

Кто и из чего делают карандаши. Как делают карандаши? Производство карандашей

Об истории шариковой ручки фиксики вам уже рассказали в мультфильме.

А теперь поговорим о другом предмете, которым мы пользуемся так же часто — о карандаше. Узнаем,

чем рисовали в старину, и как материал для наших карандашей помогли найти… овцы. Заглянем на карандашную фабрику, разберемся, как палочка-стержень попадает внутрь деревянного корпуса, почему карандаши называются мягкими и твердыми — и многое другое.

Когда-то, давным-давно, таких карандашей, как сейчас, не было. До 16 века художники рисовали «серебряным карандашом». Тоненькую серебряную проволочку припаивали к ручке или вкладывали в специальный футляр — кожаную трубочку. Когда проволочка стиралась, кожу на конце трубочки обрезали, и «серебряный карандаш» становился короче. Правда, стереть написанное таким карандашом было нельзя — и художнику, сделавшему неверный штрих, приходилось перерисовывать все заново. Да и через некоторое время серебристые линии или буквы становились коричневыми.

Когда проволочка стиралась, кожу на конце трубочки обрезали, и «серебряный карандаш» становился короче. Правда, стереть написанное таким карандашом было нельзя — и художнику, сделавшему неверный штрих, приходилось перерисовывать все заново. Да и через некоторое время серебристые линии или буквы становились коричневыми.

Существовал и свинцовый карандаш — тонкая палочка из свинца. Но свинцовая палочка оставляет на бумаге серый, не слишком четкий след. Кроме того, свинец — вредное для здоровья вещество. В те времена, правда, об этом мало кто знал, и школьники нередко писали свинцовыми карандашами.

А у тех карандашей, которыми пользуемся мы с вами, стержень сделан из графита. Это особая разновидность каменного угля. Впервые графит обнаружили… пастухи из английского графства Камберленд. Они заметили, что когда белые овцы трутся боками о камни местных скал, их шерсть становится черной.

Узнав о «пачкающих скалах», англичане сперва решили, что камберлендские скалы тоже содержат свинец. И попробовали использовать его для производства карандашей. Мастера вручную вытачивали из этого «свинца» стержни, которые потом оборачивали тесьмой. Работа была непростой — один мастер за день мог сделать всего два-три карандаша. Англичане очень дорожили «камберлендским свинцом», вывозить его с Британских островов было запрещено под страхом смертной казни. Но уж очень хорошими получались карандаши — вскоре о них узнала вся Европа, и материал для стержней стали тайно вывозить из Англии.

И попробовали использовать его для производства карандашей. Мастера вручную вытачивали из этого «свинца» стержни, которые потом оборачивали тесьмой. Работа была непростой — один мастер за день мог сделать всего два-три карандаша. Англичане очень дорожили «камберлендским свинцом», вывозить его с Британских островов было запрещено под страхом смертной казни. Но уж очень хорошими получались карандаши — вскоре о них узнала вся Европа, и материал для стержней стали тайно вывозить из Англии.

В немецком городе Нюрнберге в 1761 году открылась фабрика, где «свинцовые» стержни начали заключать в деревянную оболочку — и карандаш приобрел почти точно такой же вид, в каком мы его знаем сейчас. Однако лишь в конце восемнадцатого века ученые-химики разобрались, что в этих стержнях нет никакого свинца, а сделаны они из особого минерала. Тут-то ему и дали название «графит» — от греческого слова grafo — пишу.

Но стержни из чистого графита, хотя и давали красивую четкую линию, были все же слишком мягкими. В 1790 году венский мастер Йозеф Хардмут смешал пыль графита с глиной и водой и обжёг эту смесь в печи. Потом он основал предприятие по выпуску карандашей Koh-i-Noor — карандаши этой фирмы есть у многих из вас дома и сейчас. И примерно в то же во время во Франции свой способ производства карандашных стержней нашел ученый-изобретатель Николя-Жак Конте. Он был еще и художником, поэтому прекрасно знал, каким должен быть хороший карандаш. Конте придумал изготавливать для стержней смесь из графита, глины, крахмала, сажи и воды. Добавляя то больше, то меньше глины, ученый выяснил, что можно делать стержни более твердыми, чтобы чертить тонкие и светлые линии, или более мягкими — тогда линии получались темнее и жирнее. Чем больше добавлено глины, тем тверже стержень.

В 1790 году венский мастер Йозеф Хардмут смешал пыль графита с глиной и водой и обжёг эту смесь в печи. Потом он основал предприятие по выпуску карандашей Koh-i-Noor — карандаши этой фирмы есть у многих из вас дома и сейчас. И примерно в то же во время во Франции свой способ производства карандашных стержней нашел ученый-изобретатель Николя-Жак Конте. Он был еще и художником, поэтому прекрасно знал, каким должен быть хороший карандаш. Конте придумал изготавливать для стержней смесь из графита, глины, крахмала, сажи и воды. Добавляя то больше, то меньше глины, ученый выяснил, что можно делать стержни более твердыми, чтобы чертить тонкие и светлые линии, или более мягкими — тогда линии получались темнее и жирнее. Чем больше добавлено глины, тем тверже стержень.

Возьмите набор простых карандашей — на каждом из них обозначено, какой он твердости. На твердых карандашах стоит маркировка — русская буква Т («твердый») или латинская «Н» (“hard” — английское слово, которое тоже значит «твердый»). А на мягких — русская М (мягкий) или латинская B (“black” — «черный» — как мы помним, более мягкий стержень дает более темную, черную линию). К самым твердым и мягким стержням добавляется цифра — 2M, 3Т. Есть и карандаши средней твердости — на них пишут ТМ (или HB) — «твердо-мягкий».

А на мягких — русская М (мягкий) или латинская B (“black” — «черный» — как мы помним, более мягкий стержень дает более темную, черную линию). К самым твердым и мягким стержням добавляется цифра — 2M, 3Т. Есть и карандаши средней твердости — на них пишут ТМ (или HB) — «твердо-мягкий».

Ну хорошо, а как же графитовый стерженек попадает внутрь деревянного корпуса? Попробуем заглянуть на карандашную фабрику! Мы увидим, что глина, графит и дерево не сразу превращаются в карандаш. Их путешествие по фабрике из машины в машину — целая цепь превращений.

Сначала надо глину и графит мелко-мелко размолоть. Потом смешать с клеем, чтобы он связывал вместе частички графита, не давал им рассыпаться. И снова растереть в порошок, из которого получатся графитные палочки. Но в порошке между частичками графита и глины остаются соринки или пузырьки воздуха. Если от них не избавиться, палочка выйдет ломкая — карандаш придётся то и дело чинить. Чтобы выгнать пузырьки воздуха, порошок сильно сдавливают специальным прессом. Получаются круглые толстые столбики — болванки. Эти болванки продавливают сквозь сито с очень маленькими дырочками. Соринки остаются на сите, а крошечные частички графита и глины проходят сквозь дырочки — получается тонкая чёрная вермишель. Из нее опять делают болванки — но уже чистые, без всякого сора, без пузырьков воздуха. Эти-то болванки и превращают в стержни для карандашей.

Получаются круглые толстые столбики — болванки. Эти болванки продавливают сквозь сито с очень маленькими дырочками. Соринки остаются на сите, а крошечные частички графита и глины проходят сквозь дырочки — получается тонкая чёрная вермишель. Из нее опять делают болванки — но уже чистые, без всякого сора, без пузырьков воздуха. Эти-то болванки и превращают в стержни для карандашей.

Чтобы сделать из толстенькой болванки тонкую палочку-стержень, надо ее продавить сквозь малюсенькую дырочку.

Болванка протискивается сквозь нее, худеет и вытягивается в тонкую, длинную нить. Нить режут на кусочки. Но кусочки эти мягкие, они ещё для карандаша не годятся. Их надо высушить и обжечь в печи, чтобы они стали твёрдыми. А потом пропитать жиром, чтобы они писали чётко, а не бледно.

Наконец получилась та самая графитная палочка, которая сидит внутри карандаша. Теперь нам нужно, чтобы она оказалась в деревянном корпусе.

Корпус для карандаша можно делать из разных пород дерева (а сейчас их нередко делают и из пластмассы) — хотя самые хорошие карандаши получаются из сибирского кедра. Станок режет деревянную заготовку на одинаковые дощечки. Чтобы будущий карандаш не ломался, и его легче было чинить, дощечки пропитываются парафином. Делается это в специальных аппаратах — автоклавах. На пару из дощечек удаляются все смолы, а древесина под действием пара меняет свою окраску на розовато-коричневатую. Затем дощечки тщательно просушиваются.

Станок режет деревянную заготовку на одинаковые дощечки. Чтобы будущий карандаш не ломался, и его легче было чинить, дощечки пропитываются парафином. Делается это в специальных аппаратах — автоклавах. На пару из дощечек удаляются все смолы, а древесина под действием пара меняет свою окраску на розовато-коричневатую. Затем дощечки тщательно просушиваются.

После этого в каждой дощечке еще один станок проводит шесть дорожек — для шести графитных палочек. Графитные палочки ложатся на дощечку в приготовленные для них дорожки. А сверху их закрывают другой такой же дощечкой — как крышкой. И обе дощечки склеивают. Если очень внимательно рассмотреть готовый карандаш, можно найти место склейки двух половинок.

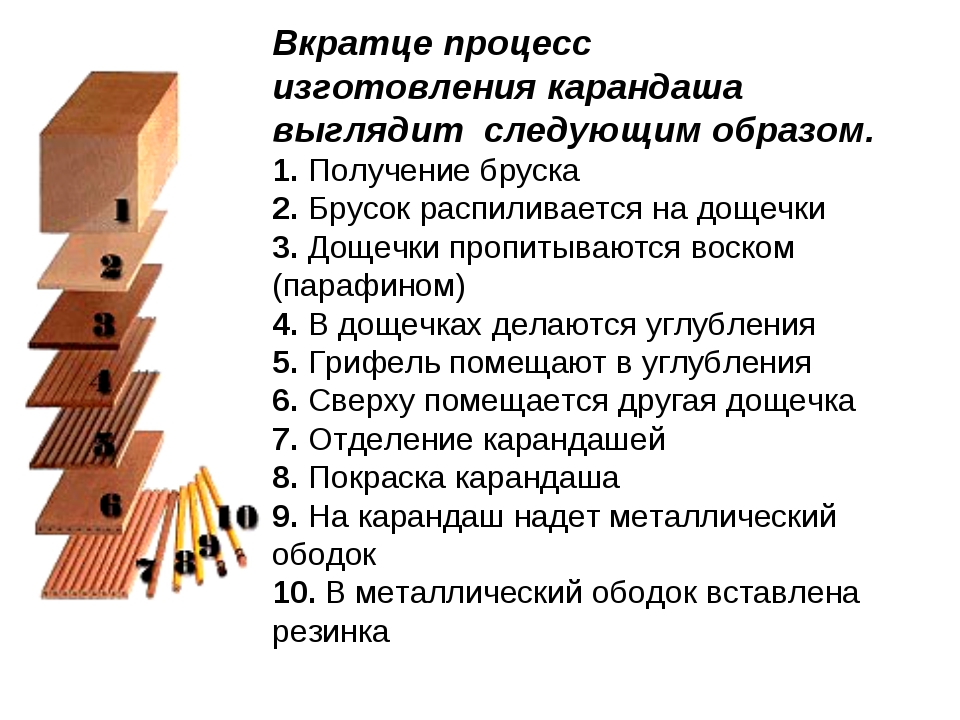

Посмотри, как из кедровой дощечки получается шесть карандашей:

1 — в обеих дощечках сделаны канавки; 2 — в канавки вложены графитные палочки, и дощечки склеены; 3 — дощечка прошла через станок; видно, что она скоро превратится в шесть карандашей; 4 — а здесь уже вместо дощечек появились карандаши.

Получается сразу шесть сросшихся карандашей. Еще одна машина разрезает дощечку на шесть шестиугольных палочек. Внутри каждой палочки сидит графитный стерженёк. Это уже готовый карандаш, только пока не очень красивый — некрашеный, шероховатый. Чтобы похорошеть, он должен ещё пойти в машины, которые сделают его гладким и покроют блестящим цветным лаком или краской — обязательно в несколько слоев.

А потом карандаш попадёт в последнюю машину, где на него нанесут клеймо — название, рисунок, обозначение твердости. Вот теперь карандаш совсем готов — родился, получил имя и может отправляться с фабрики в магазин, а из магазина — к вам домой.

Так делаются простые карандаши. А как получаются цветные? В них вместо графита в грифелях используется мел со специальным клеем (каолин) и красящим веществом. Кстати, смесь для стержней цветных карандашей проходит обжиг в печи один раз, а вот графитовые стержни для простых карандашей обжигаются дважды.

Вот сколько работы нужно, чтобы сделать обычный карандаш! Так что берегите свои карандаши, не торопитесь их выбрасывать, даже когда они становятся совсем коротенькими.

Карандашами мы пользуемся начиная с детского сада. Но мало кто из нас знает, как делают карандаши, какую древесину используют в этих целях. Примечательно, что создание этих канцелярских изделий выполняется на каждой фабрике по-своему. Но при этом есть и общие моменты, которые являются основополагающими для производственного процесса.

Какое дерево?

Классический деревянный карандаш имеет важный компонент — древесину, от качества которой зависит эксплуатация этого аксессуара. Понятно, что не каждое дерево годится для этих целей. В прошлом в промышленности использовалась древесина вирдижнского или красного кедра, который относится к роду можжевельников. Длинные волокна, отсутствие сучков, легкость в обработке — вот что привлекало внимание в этом материале. Но ввиду дороговизны европейские и американские бренды, производящие карандаши, стали использовать древесину калифорнийского кедра. Причем на ее основе создаются высококачественные изделия, которые используются в графических и художественных целях.

В большинстве случаев карандаши изготавливаются из ольхи, липы, сосны, калифорнийского и сибирского кедра, а также такого редкого дерева, как джелутонг. Из какого дерева делают карандаши в нашей стране? В большинстве случаев из ольхи и липы, которых на территории России огромное количество.

Ольха не является самым прочным материалом, зато у нее равномерное строение, что делает проще процесс обработки и сохраняет естественный природный цвет. Что касается липы, то она отвечает всем эксплуатационным требованиям, а потому используется при производстве и дешевых, и дорогих карандашей. За счет хорошей вязкости материал прочно удерживает грифель.

Уникальный для создания карандашей материал — кедр, который широко применяется на заводах в России. Примечательно, что используется не здоровая древесина, а экземпляры, которые уже не дают орех.

Стержень: какая основа?

Производство карандашей ведется с применением специального стержня. Графитный грифель состоит из трех компонентов — графита, сажи и ила, к которым часто добавляются органические связующие. Причем графит является постоянным компонентом, в том числе и цветным, так как именно грифель оставляет на бумаге след.

Стержни создаются из тщательно подготовленной массы, которая имеет определенную температуру и влажность. Важно, чтобы смесь не пересыхала, так как это скажется на износе оборудования. Вымешанное тесто специальным прессом формуется, затем пропускается через оборудование с дырочками, что делает массу похожей на лапшу. Эта лапша формируется в цилиндры, из которых выдавливаются стержни. Остается их только прокалить в специальных тиглях. Затем стержни подвергаются обжигу, а после него выполняется жировка: образовавшиеся поры под давлением и при конкретной температуре заполняются жиром, стеарином или воском.

Как делают цветные карандаши? Здесь принципиальное отличие имеет, опять же, стержень, который производится из пигментов, наполнителей, жирующих компонентов и связующего вещества. Здесь процесс производства стержня следующий:

- изготовленные стержни укладываются в специальные желобки на дощечке и накрываются второй дощечкой;

- обе дощечки склеиваются клеем ПВА, при этом стержень не должен приклеиться;

- торцы склеенных дощечек выравниваются;

- выполняется препарирование, то есть добавление жира в уже имеющуюся смесь.

Примечательно, что производство карандашей ведется с учетом потребительских свойств изделий. Так, дешевые создаются из древесины не самого высокого качества, точно такая же — не самая качественная — и оболочка. А вот карандаши, которые используются в художественных целях, делают из качественной древесины, которая имеет двойную проклейку.

Этап подготовки древесины

Производство карандашей ведется из хорошо отобранной древесины, которая обрабатывается для получения брусков. Обязательно выполняется торцевание брусков по длине карандаша, причем нужно учитывать припуски, так как произойдет усушка материала. На специальном многопильном станке выполняется распил брусков на дощечки, которые подвергаются пропитке парафином в специальных автоклавах. Эта процедура способствует улучшению механических свойств будущего изделия.

В зависимости от того, из чего сделан карандаш, будет выполняться и его заточка. Считается, что аккуратная стружка получается, если изделия сделаны из древесины сосны, липы или кедра. Кроме того, важно, чтобы грифель был качественно проклеен -такой карандаш даже при падении не сломается.

Какая оболочка?

От оболочки зависит простота и красота карандаша. Так как делают карандаши из дерева, то она должна отвечать следующим требованиям:

- Мягкости, прочности и легкости: в процессе эксплуатации оболочка не должна ломаться или крошиться, как и весь корпус.

- Не расслаиваться под воздействием природных факторов.

- Иметь красивый срез — гладкий и блестящий, при этом сама стружка не должна ломаться.

- Древесина должна быть стойкой к влаге.

Какое оборудование?

Производство карандашей ведется с использованием разнопланового оборудования. Например, очистка глины, из которой впоследствии будет создаваться графитный стержень, требует наличия специальных мельниц и дробилок. Обработка перемешанного теста ведется на винтовом прессе, где из теста вальцами с тремя разными зазорами формируется сам стержень. Для этих же целей применяется фильера с отверстиями. Сушка деревянных заготовок выполняется в где изделия подвергаются вращению в течение 16 часов. При хорошей просушке древесина обретает уровень влажности максимум в 0,5%. Что касается цветных карандашей, то они тепловой обработке не подвергаются ввиду наличия в них наполнителей, красителей и жирующих компонентов. На специальном станке выполняется торцовка карандашей в длину.

Просушка

Как делают карандаши? В производственном процессе важную роль играет просушка. Она выполняется в специальных колодцах с помощью станков, причем дощечки укладываются так, чтобы просушка была максимально эффективной. В этих колодцах сушка выполняется примерно 72 часа, затем дощечки сортируются: все треснувшие или некрасивые изделия отбраковываются. Отобранные заготовки облагораживаются парафином, калибруются, то есть на них вырезаются специальные канавки, где будут расположены стержни.

Как изготавливают карандаши на производстве дальше? Теперь используется фрезерно-пропускная линия, на которой выполняется разделение блоков на карандаши. В зависимости от того, какой формы ножи используются на данном этапе, карандаши получаются или круглой, или граненой, или овальной формы. Важную роль играет крепление грифеля в деревянном корпусе: это должно делаться прочно и надежно, что снижает риск выпадения элементов грифеля. Упругий клей, который используется для связки, делает грифель прочнее.

Особенности покрытия

Современные простые и цветные карандаши представлены в огромном разнообразии дизайнов и цветов. Так как делают карандаши в заводских условиях, здесь уделяют пристальное внимание каждому этапу производства. Окраска — один из важных этапов, так как она должна отвечать целому ряду требований. Для отделки поверхности используется метод экструзии, а торец отделывается окунанием. В первом случае карандаш проходит через грунтовочный аппарат, где в конце конвейера он переворачивается для нанесения следующего слоя. Таким образом получается равномерное покрытие.

Качество окраски: от чего зависит?

Качество окраски зависит от того, насколько отвечают установленным требованиям сами лакокрасочные материалы, правильно ли налажена грунтовочная машина, соблюдены ли сроки сушки карандашей на ленте. Любая карандашная фабрика использует быстросохнущие составы, которые образуют на поверхности твердую, прочную и эластичную пленку, хорошо сцепляющуюся с поверхностью древесины.

Окраска выполняется специальными грунтовочными красками, которые обладают определенной вязкостью и содержат в себе пигменты. Если пигментная часть будет большой, это снизит блеск пленки и потребует дальнейшее нанесение на поверхность нитролака. Даже простые карандаши подвергаются лакированию с использованием нитроцеллюлозного глянцевого лака.

Если карандаш темных оттенков, то он окрашивается как минимум в 5 слоев и в 4 слоя лака. Для достижения светлых оттенков используется сочетание 7 слоев краски с 4 слоями лака. При этом для равномерного и аккуратного покрытия важно, чтобы поверхность имела максимум 18 слоев. Окрашивание торцевых частей карандашей выполняется в окунальной машине, в которую опускается рама с расположенными на ней карандашами.

Оправа карандаша

В зависимости от того, как делают карандаши и из каких материалов, может варьироваться и их оправа. В традиционном варианте грифель имеет деревянную оправу, однако современный рынок предлагает широкий выбор изделий в пластиковом, лакированном и даже бумажном корпусе. С одной стороны, это прибавляет им красоты и необычности, с другой, при падении от таких карандашей мало что останется.

Уже после покраски карандаши подвергаются финишной отделке. Для этого используются различные штампы и фольга разных цветов. Называется данный процесс обработки термостатированием.

Какая твердость?

Все цветные и простые карандаши отличаются твердостью грифеля, что находит отражение в их маркировке. Выбирать их нужно так: чем более плотная и твердая бумага, тем более твердым должен быть графитный стержень. Но слишком твердый графит может повредить бумагу. В России можно купить карандаши следующей маркировки:

- М — мягкий.

- Т — твердый.

- ТМ — твердо-мягкий.

О маркировке следует знать при выборе карандашей для создания чертежей или рисования в соответствующей технике.

Особенности цветных карандашей

Из чего делают карандаши простые, мы уже разобрались. Теперь нужно понять, когда и как появились Известно, что первые изделия с цветным грифелем появились еще в 1820 году, правда, кто их изобрел, так и осталось загадкой. В основе цветного грифеля лежит сочетание соединяющего вещества, цветных пигментов и наполнителя. В качестве соединяющего вещества выступает клей каолин, за счет которого формируется и форам грифеля. В качестве цветных пигментов используются хорошо измельченные цветные материалы высокого качества, причем пигмент может быть органической или неорганической основы. Сами цветовые пигменты создаются на основе материалов, которые обладают стойкостью к выгоранию под влиянием солнечных лучей и экологической безопасностью. На сегодняшний день карандаши выпускаются в 36 цветовых оттенках соответственно международной шкале оттенков Pantone. Что касается наполнителей, то в этом качестве используются каолин и мел, которые подвергаются тщательному измельчению.

История изобретения графитовых карандашей уходит своими корнями в далекий шестнадцатый век, когда английские пастухи нашли в земле неподалеку от своей деревни странную черную массу, которая очень напоминала уголь, но почему-то совсем не хотела гореть. Вскоре новому материалу все же нашли применение — из него стали делать тонкие палочки, которые можно было использовать для рисования, так как они оставляли хорошие четкие следы на холсте или бумаге. Однако эти палочки не получили широкого распространения, потому что были весьма непрактичны: они часто ломались и пачкали пальцы. Все изменилось лишь тогда, когда в 1863 году в Германии был сделан первый в мире деревянный карандаш, форма которого почти не изменилась за прошедшие столетия и сохранилась до наших дней.

Как делают карандаши

Производственный процесс на современной карандашной фабрике состоит из нескольких десятков отдельных технологических операций. Для изготовления одного карандаша используются около ста видов различных расходных материалов, а времени на это уходит не менее десяти дней.

Из чего сделан карандаш

Основными материалами для производства карандашей являются графит, глина, цветные пигменты и полимеры. Все они используются для изготовления «сердца» карандаша — его пишущего стержня.

Вторая, не менее важная составляющая каждого карандаша — это деревянная оболочка, надежно защищающая стержень от механических повреждений, а наши руки — от графитовой пыли. Далеко не каждая древесина подходит для такого ответственного дела. Карандаши изготавливают только лишь из ольхи, липы, сосны и кедра.

Как сделан карандаш: производство карандаша

Производство любого карандаша начинается на лесопилке, где бревна очищают от коры и делают из них брус. Далее брус нарезают короткими кусками, каждый из которых затем распиливают на дощечки заданной толщины.

Дощечки сортируют, отбраковывают нестандартные, собирают в пачки подходящие и загружают их в автоклав. Там дощечки окончательно высушивают, а затем пропитывают парафином.

Подготовленные таким образом дощечки поступают в следующий цех, где их пропускают через сложный станок, который одновременно шлифует их поверхность и делает на ней с одной стороны параллельные тонкие и длинные канавки. В эти углубления впоследствии будут укладываться стержни будущих карандашей.

Тем временем в другом цеху уже изготавливаются пишущие стержни. Делают их из смеси графита и глины, которые измельчают в тончайший порошок. Затем порошок смешивают с водой и формуют стержни, выдавливая полученное «тесто» через тонкие отверстия, проделанные в специальном штампе, примерно так же, как делают спагетти. Потом полуфабрикаты стержней сушат, после чего их запекают при температуре около одной тысячи градусов в специальной электрической печи.

После отжига стержни пропитывают жиром. Делается это для того, чтобы потом стержнями можно было писать.

Готовые стержни отправляют в сборочный цех, где автомат будет укладывать их в уже вырезанные в дощечке канавки, а потом сверху будут помещать вторую смазанную клеем дощечку таким образом, чтобы края канавок в верхней и нижней частях точно совпадали. Получившиеся карандашные «бутерброды» складывают в стопки и стягивают их струбцинами для того, чтобы клей хорошо «схватился» и обе половинки намертво приклеились друг к другу.

Стопки несколько часов сушат при температуре 40 градусов, затем струбцины снимают и дощечки отвозят к станку, который их уже разделит на отдельные карандаши. Там же карандашам придадут привычную для нас круглую или шестигранную форму и аккуратно обрежут торцы.

Готовые «голые» карандаши после этого отправляются на покраску. Чтобы новые карандаши были гладенькими и блестящими, их красят не один раз, а три и даже иногда четыре, а потом еще несколько раз покрывают лаком. Там же в покрасочном цехе на карандаши наносят маркировку и логотип фирмы.

Яркие, блестящие, пахнущие свежей краской карандаши перевозят в фасовочный цех, где их раскладывают по картонным коробочкам, которые затем упаковывают в большие ящики и отправляют в магазины.

Как делают карандаши на ф-ке им. Красина: от глины до бумаги

Каждый из нас с ранних лет, занимаясь творчеством, или же на школьных уроках сталкивался с таким предметом как карандаш. Чаще всего люди относятся к нему как к чему-то обычному, как к простой и полезной вещи. Но мало кто задумывался, насколько сложен технологический процесс его производства.

Между прочем, при производстве карандаш проходит через 83 технологические операции, при его изготовлении используется 107 видов сырья и материалов, а цикл производства составляет 11 дней. Если на все это еще посмотреть со стороны целой линейки продукции, то рисуется сложное налаженное производство с тщательным планированием и контролем.

Для того чтобы увидеть своими глазами процесс производства карандашей, мы отправляемся на Московскую фабрику имени Красина. Это старейшее карандашное производство в России. Фабрика основана в 1926 году при поддержке правительства.

Основной задачей правительства была ликвидация безграмотности в стране, а для этого необходимо было сделать канцелярские принадлежности доступными. После развала Советского Союза фабрика имени Красина осталась единственным производителем карандашей на территории СНГ с полным циклом производства. Это значит, что на фабрике производится все – от грифеля до конечной продукции – карандашей. Давайте поближе познакомимся с процессом производства карандашей.

Смотрите также выпуски – На кондитерской фабрике Свиточ, Фабрика ёлочных игрушек, Как получаются шелковые нити, Как готовят бортовое питание, Китай Всемирная Фабрика

(Всего 44 фото)

Источник: Жжурнал/sdelano-u-nas

1. Для производства карандашей на фабрику поступают специально обработанные и уложенные дощечки из липы. Но перед тем как они будут задействованы, необходимо сделать пишущие стержни.

2. Перейдем в цех изготовления карандашных стержней. Пишущие стержни изготавливаются из смеси глины с графитом. Подготовка необходимой смеси начинается с таких вот технологических установок, где производится измельчение глины. Измельченная глина по конвейеру отправляется на следующий участок производства.

3. На следующем участке установлены специальные мельницы, где глина более мелко размалывается и смешивается с водой.

4. Установки для приготовления смеси глины с графитом. Здесь смесь для будущих стержней избавляется от примесей и готовится к дальнейшей переработке.

5. Стоит отметить, что при производстве грифелей используются только природные вещества, что позволяет считать производство экологически чистым. Установка для прессования смеси. Из получаемых полуфабрикатов получают стержни. Отходов у производства фактически нет, так как они их используют вторично.

6. На этом участке производства получают уже сами стержни, но, чтобы они попали в карандаш, над ними будет проведен еще ряд технологических операций.

7. Сама технология получения стержней – напоминает экструдирование. Тщательно подготовленную и перемешанную массу выдавливают через специальный штамп с отверстиями.

8. После этого заготовки для пишущих стержней укладывают в специальную тару.

9. И сушат в шкафу в течении 16 часов.

10. После этого стержни тщательно сортируют вручную.

11. Так выглядит рабочее место по сортировке стержней. Это очень сложная и кропотливая работа. За настольной лампой спят кошки.

12. После сортировки стержни прокаливаются в специальном шкафу. Температура отжига составляет от 800 до 1200 градусов Цельсия и напрямую влияет на конечные свойства стержня. От температуры зависит твердость карандаша, которая имеет 17 градаций – от 7Н до 8В.

13. После отжига стержни под особым давлением и температурой заполняются жиром. Это необходимо для придания им необходимых пишущих свойств: интенсивности черты, легкости скольжения, качества заточки, легкость стирания ластиком. В зависимости от требуемого значения твердости стержня могут применяться: саломас, кондитерский жир или даже пчелиный и карнаубский воск. Выходная продукция участка производства стержней.

14. После этого стержни попадают на сборку. Вот на таких станках подготавливаются дощечки для карандашей. В них выпиливаются канавки под установку пишущих стержней.

15. Режущая часть станка вытачивает канавки в дощечках.

16. Дощечки автоматически поступают в такую вот обойму.

17. После этого на другом станке стержни укладываются в заранее подготовленные дощечки.

18. После укладки половинки дощечек склеиваются клеем ПВА, и их оставляют сохнуть под прессом. Суть этой операции в том, что сам стержень не приклеивается к дощечкам. Его диаметр больше, чем диаметр канавки, и для того чтобы конструкция замкнулась – необходим пресс. Стержень же будет держаться в древесине не за счет клея, а за счет натяга деревянной оболочки (специально созданного таким образом преднапряжения в конструкции карандаша).

19. После высыхания заготовку распиливают специальными фрезами на отдельные карандаши.

20. Карандаши постепенно распиливаются за несколько циклов обработки.

21. На выходе получаются уже готовые, но не окрашенные карандаши.

22. Уже на этом этапе закладывается форма карандаша за счет типа профиля режущей фрезы.

23. Далее на специальных линиях проходит огрунтовка поверхности карандаша. При покраске карандашей применяются эмали, изготовленные на самом заводе. Эти эмали производятся из безопасных для человека компонентов.

24. Линия по покраске карандашей.