Как ламинировать ДСП своими руками: возможные варианты

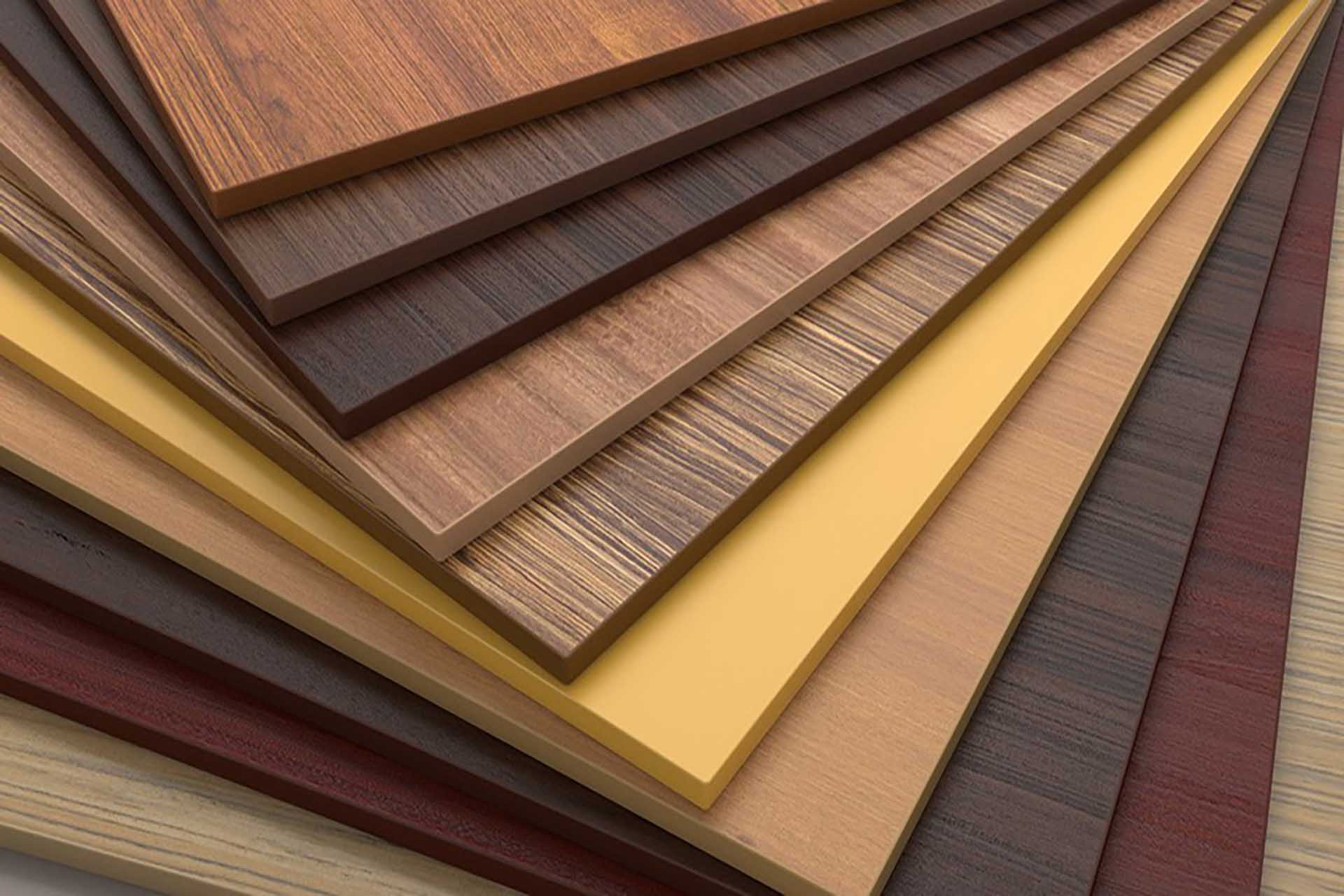

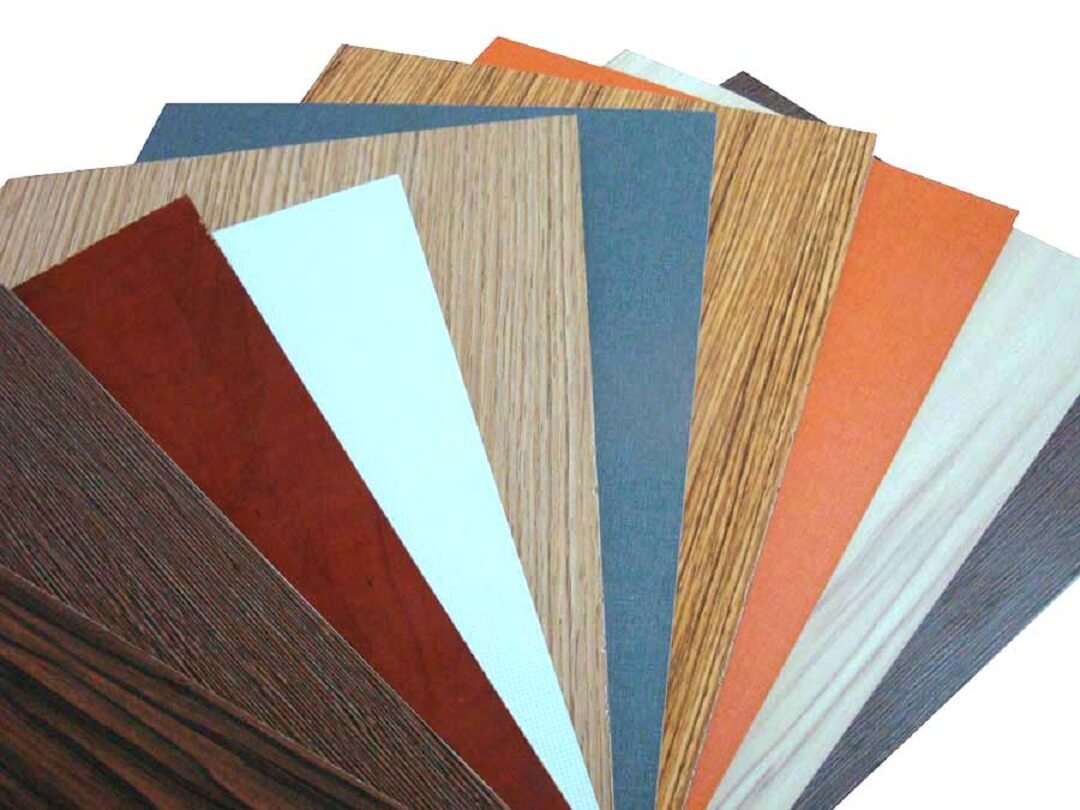

Несмотря на появление новых, более качественных материалов, древесно-стружечные плиты не собираются сдавать своих позиций. Как и раньше, их продолжают использовать для изготовления мебели. Причина проста: популярность материала объясняется его доступной ценой. Однако обычные «голые» плиты для производства мебели совершенно не годятся, виноват в этом их «простецкий», непривлекательный вид, а также полная незащищенность от влаги. Поэтому их заменили ламинированные изделия — ЛДСП. Эти материалы отличаются особой прочностью, широким ассортиментом расцветок и почти «неземной» красотой. При самостоятельном изготовлении мебели многие мастера решают использовать обычные плиты, а заодно интересуются тем, как ламинировать ДСП своими руками. Чтобы ответить на этот вопрос, сначала надо узнать о производстве таких плит, вернее, о технологии ламинирования.

Как изготавливают ЛДСП?

Ламинированные древесно-стружечные плиты — обычные изделия, которые были облицованы декоративным покрытием.

Для нанесения покрытия на обычные ДСП применяют 3 технологии: это ламинирование, каширование и гладкое ламинирование. Чтобы понять разницу между способами, их надо рассмотреть подробно.

Ламинирование

При этой операции сначала на основу наклеивают 2 слоя специальной бумаги. Первый из них делают максимально толстым, чтобы иметь возможность в дальнейшем продавить рисунок. Толщина этого слоя может быть как 0,5, так и 1 мм. Второй, декоративный — намного тоньше: его толщина составляет всего десятые или сотые миллиметра.

На них укладывают еще один слой. Он состоит из прозрачной бумаги и смол, которые, нагреваясь, становятся максимально прочной пленкой, защищающей декоративную поверхность плиты от повреждений. Все операции проводят последовательно:

- Сначала на ДСП укладывают толстый слой-основу, затем его придавливают горячим штампом, имеющим какой-либо рисунок.

Температура его поверхности составляет 150-220°. Благодаря ей ДСП и бумага становятся единым целым.

Температура его поверхности составляет 150-220°. Благодаря ей ДСП и бумага становятся единым целым. - Потом аналогичным образом приклеивают (прессуют, нагревают) декоративный слой, имеющий определенный рисунок, за ним — защитный. В результате получают прочную защиту, которая становится неотъемлемой частью плиты.

Это первый вариант. На некоторых предприятиях технология ламинирования отличается. Сначала соединяют вместе все слои покрытия, потом полученную пленку сушат, затем горячим прессом приклеивают к плите. Такое покрытие — лента. Для нанесения рисунка используют цилиндр, на который устанавливают матрицу.

Каширование

Этапы этого процесса зависят от производителя. Одни заводы имеют свои цеха (линии) для каширования. Другие из соображений экономии предпочитают не тратиться на приобретение дополнительного, дорогого оборудования для изготовления покрытий. Они покупают материалы, сделанные другими. Вообще, каширование — припрессововывание готовой (рулонной) пленки к ДСП с помощью клея.

Эта операция отличается от ламинирования отсутствием высокой температуры. Все слои будущего покрытия укладывают по порядку, а затем соединяют, пропечатывают рисунок, используя теплый (горячий, холодный) пресс. Смола слоев смешивается, благодаря чему получается лента прочной пленки.

Готовую продукцию отправляют в сушилку, после высыхания пленку сматывают в рулоны и транспортируют на участок каширования. Здесь покрытие разрезают по размерам плит. На листы ДСП наносят специальный клей, сверху укладывают пленку, прогревают прессом до тех пор, пока оба элемента не станут единым целым.

Эта технология дает возможность избежать потерь времени, так как покрытие не приходится прогревать послойно. Таким образом, завод способен производить больше продукции. Но минус тоже существенен: держаться такая облицовка может хуже, чем то, что изготовлено по технологии ламинирования.

Главное отличие каширования от ламинирования — более мягкие, щадящие условия производства: при первом используют более низкие температуры и давление.

Различие температурного режима и технологий в частности — причина более высокой стоимости ламинированной продукции.

Гладкое ламинирование

Этот метод похож на каширование, однако является настоящим ламинированием, так как отличие от него одно: из-за отсутствия у изделий рельефа штамп не используется. Для создания гладкого ламинирования на ДСП укладывают «всего» 2 слоя. Первый — традиционный (толстый) бумажный, второй — из защитной бумаги-пленки. Как и в процессе ламинирования, оба слоя отдельно (последовательно) прессуют, прогревают при высокой температуре.

Что лучше: ламинирование или каширование?

Чтобы понять разницу между ними, нужно уяснить, в чем заключаются особенности обеих технологий. Использование готовой пленки не единственное отличие каширования. Достаточно краткого описания методов и нескольких цифр.

- Ламинирование — физико-химический процесс облицовки бумажно-смоляными пленками. Температура — 150-220°, давление — 25-28 МПа.

- Каширование — физический процесс облицовки готовыми бумажно-смоляными пленками с помощью клеевого состава. Температура — 20-150°, давление — 5-7 МПа.

Таким образом, при ламинировании покрытие создается именно во время нагревания и прессования, а при кашировании полностью готовый декоративный материал только приклеивается.

Качество кашированных изделий зависит только от производителя. Считается, что из-за бюджетности производства и, естественно, более низкой цены кашированные ДСП проигрывают в качестве. Это не обязательно так. Материал тоже способен достойно противостоять влаге, он имеет хорошую степень износостойкости.

В этом случае речь идет о характеристиках самой декоративной пленки, а также о клеевом составе, использовавшемся при производстве. Считают, что кашированные плиты, изготовленные из качественных материалов, практически не уступают классике — ламинированным изделиям.

«Ламинировать нельзя кашировать»

В этом выражении тоже главная задача — правильно поставить запятую. Понятно, что о полноценном ламинировании в домашних условиях говорить не приходится. Однако именно так принято называть операцию, которую делают самостоятельно. Поэтому лучше не отступать от принятых правил, а постараться рассказать, как ламинировать ДСП своими руками.

Понятно, что о полноценном ламинировании в домашних условиях говорить не приходится. Однако именно так принято называть операцию, которую делают самостоятельно. Поэтому лучше не отступать от принятых правил, а постараться рассказать, как ламинировать ДСП своими руками.

Какие способы применяют в домашних условиях?

Ламинированием, но с большущей натяжкой можно считать приклеивание на поверхность мебели из ДСП самоклеящейся пленки. В этом случае процесс максимально прост. Пленку избавляют от защитной бумаги, аккуратно наклеивают, стараясь во время операции «ламинация» выгнать все пузырьки воздуха.

Второй способ — приклеивание обычной, не липкой пленки. Здесь на поверхность ДСП наносят универсальный клей, после чего делают небольшую паузу. Затем на поверхность наклеивают пленку, проходятся по ней валиком, укладывают сверху пресс. Оба варианта предполагают тщательное измерение материала, так как при ошибке использовать материал повторно будет невозможно.

Какие пленки обычно используют?

Есть несколько видов декоративных покрытий, с которыми экспериментируют в домашних условиях. В список входят три кандидатуры.

- Меламиновые изделия. Это современный облицовочный материал, который используют при производстве ЛДСП. Плотность бумаги может отличаться, пропитывают ее аминоформальдегидными смолами (другое название — аминосмолы). Меламиновые пленки при нагревании выделяют соединения, небезопасные для человек, поэтому при такой работе нужно гарантировать защиту и проветривание помещения. После остывания материал становится прочным слоем, он уже не представляет опасности.

- Поливинилхлоридные пленки. Эти полимерные материалы безопасны, обеспечивают максимальную водостойкость. Изделия из ПВХ могут иметь клеевой слой, но выпускаются и без него. Для соединения пленок со всеми видами древесных плит используют универсальный клей. Это самый простой вариант, но не самый оптимальный. Такое покрытие легко повредить, даже случайно задев каким-либо острым предметом.

- Фенольные пленки. Это крафт-бумага, которая пропитана фенолформальдегидной смолой, также не являющейся безопасным продуктом. Обычно фенольные пленки используют для ламинирования фанеры, ДСП и ОСП. Самые плотные материалы обещают максимальный срок службы. Пленки малой плотности, произведенные без применения красителей, получаются прозрачными.

Если размышлять о лучшем варианте, то им, скорее всего, будет «профессионал» — меламиновая пленка. Да, это тоже бумага, но она полностью пропитана меламином — веществом (2,4,6-триамино-1,3,5-триазин), которое не боится ни воды, ни большинства растворителей. Такой материал прочен, поэтому ламинированные ДСП станут устойчивыми как к царапинам, так и к ударам.

Справедливости ради надо отметить, что от «прицельного удара» молотком такая защита не спасет, от открытого огня тоже. Но задача у меламина другая. Например, если ламинирование предназначается для влагостойкой ДСП, то такой материал для мебели станет универсалом, подходящим даже для постоянно влажных помещений — для кухонь и ванных.

Облицовка «самоклейкой» — отсутствие гарантии долговечности покрытия. Скорее всего, такое «ламинирование» экономии в будущем не обещает. Хозяевами придется либо регулярно подклеивать пленку, либо и вовсе менять покрытие целиком.

Как ламинировать ДСП своими руками?

Поскольку уже можно прийти к выводу, что ламинирование в домашних условиях невозможно, речь пойдет о кашировании, которое не так требовательно. При такой работе нет необходимости в прессовании, нагревание в некоторых случаях тоже не нужно. Однако надо знать, что эта обработка ДСП делается на свой страх и риск. Держаться такое покрытие будет не так прочно, как изготовленное на заводе.

Работа с самоклеящейся пленкой

Операция эта хоть и относится к самым простым вариантам, но все этапы необходимо выполнить корректно.

- Подготовка плиты — ее шлифовка. При большом фронте работ лучше использовать шлифовальную машину с насадками для дерева.

Если изделие небольшое, то будет достаточно наждачной бумаги, зафиксированной на специальном держателе или бруске. Поверхность шлифуют до тех пор, пока она не станет абсолютно гладкой.

Если изделие небольшое, то будет достаточно наждачной бумаги, зафиксированной на специальном держателе или бруске. Поверхность шлифуют до тех пор, пока она не станет абсолютно гладкой. - Дальнейшая обработка. Отшлифованную плиту шпаклюют, а после высыхания состава снова обрабатывают, но уже насадкой для тонкой шлифовки, либо наждачной бумагой мелкой зернистости. Цель этапа — устранение мельчайших, практически незаметных дефектов.

- Грунтование. Необходимо приобрести состав, предназначенный для обработки дерева. Грунт даст возможность получить максимально прочное сцепление разнородных материалов. После завершения операции ждут, пока поверхность не высохнет.

- Раскрой деталей. Сначала измеряют изделие из ДСП. Заготовки вырезают острым ножом (канцелярским, макетным). Чтобы не допустить ошибок, получить ровные края, лучше их резать по металлической линейке.

Выкройку приклеивают, постепенно освобождая пленку от защиты. Следят за тем, чтобы не образовывалось пузырей. Если «воздушные дефекты» все же появились, то их выгоняют в сторону ближайшей кромки резиновым шпателем.

Если «воздушные дефекты» все же появились, то их выгоняют в сторону ближайшей кромки резиновым шпателем.

Если пленка без клея

Как ламинировать ДСП своими руками, когда выбран другой вид пленки? В домашних условиях используют 2 технологии, выбор зависит только от вида облицовочного материала.

Поливинилхлоридная пленка

Для облицовки ДСП пленкой ПВХ необходимо купить клей для нее. Состав наносят так, как написано в инструкции к материалу. Чаще всего такой клей «размазывают» одним слоем, затем делают паузу для его подсушивания. Она составляет от 10 до 20 минут.

Пленку за это время (или заранее) вырезают, затем накладывают на край, разравнивают шпателем либо твердым валиком. Чтобы обеспечить лучший результат, советуют проводить операцию вдвоем. Мастер будет наклеивать пленку, а ассистент слегка прогревать поверхность обычным бытовым феном. В этом случае легче избежать неровностей и складок.

Меламиновые материалы

Такие пленки требуют помощи дополнительного прибора — утюга. Его включают заранее, затем ставят в режим глажки льна или хлопка. Поскольку из меламина чаще делают кромки деталей мебели, от пленки отрезают полосы, однако они должны быть шире, чем сама кромка.

Его включают заранее, затем ставят в режим глажки льна или хлопка. Поскольку из меламина чаще делают кромки деталей мебели, от пленки отрезают полосы, однако они должны быть шире, чем сама кромка.

Их прикладывают, проглаживают утюгом. После остывания материала его излишки обрезают макетным ножом, двигая его параллельно граням. В этом случае тоже можно воспользоваться металлической линейкой. Край материала аккуратно шлифуют наждачной бумагой.

Оба варианта дают возможность защитить ДСП от влаги и получить эффектный вид. Однако такая работа не обещает долговечности изделия, поэтому рано или поздно, но покрытие придется менять.

Альтернатива ламинированию-кашированию

Если мастера интересует ответ на вопрос, как ламинировать ДСП своими руками, то, скорее всего, он готов рассмотреть все способы защиты и преображения скучной древесно-стружечной плиты. Поэтому нельзя обойти вниманием еще одну технологию, которую тоже позволительно отнести к ламинированию.

Классическая операция — облицовка дерева очень тонким, декоративным слоем древесины. Такой метод применяют не только для изделий из натурального дерева. Шпонирование используют для листовых, плитных материалов: для ДСП, ОСП и т. д.

Есть несколько способов, но технология, которая доступна для самостоятельно работы, всего одна. Это горячее шпонирование, при котором используется клей. Два других метода рассматривать не имеет смысла. Для них необходимо специальное оборудование.

«Горячее» шпонирование: этапы

Первым делом занимаются подготовкой основы. Здесь нет никаких отличий от подготовки плиты к каширования пленками. Точно так же используют шлифовку, шпаклевку и грунтовку, поскольку любые неровности испортят результат.

Подготовка шпона

Поскольку тонкий материал продается в рулонах, то его необходимо развернуть и дать возможность «прийти в себя», избавиться от эффекта памяти. Чтобы шпон перестал пытаться вернуться в привычное положение, его с изнаночной стороны протирают влажной губкой. После того как он размягчится, лист зажимают между ровными поверхностями (например, между листовыми/плитными материалами). Для быстрого высыхания изнанки под нее подкладывают бумагу или мягкую ткань.

После того как он размягчится, лист зажимают между ровными поверхностями (например, между листовыми/плитными материалами). Для быстрого высыхания изнанки под нее подкладывают бумагу или мягкую ткань.

Обрезка листов

Этот этап может потребоваться, если шпонировать собираются большой либо слишком маленький лист ДСП. В этом случае используют 2 доски, торцы у которых обработаны. Так как легко не заметить и начать резать древесину брусков, лучшая замена пиломатериалу — металлическая линейка, либо профиль, например, уголок. Шпон между элементами зажимают так, чтобы выступал только край. Всю конструкцию фиксируют струбцинами, затем отрезают по линии острым ножом — канцелярским (строительным), макетным или скальпелем.

Шпонирование

Эта операция включает нанесение клея, фиксацию листов и обработку стыков. На первом этапе надо остановиться. Традиционный состав для домашних работ — ПВА. Однако считается, что для шпонирования он не лучший вариант, так как водная основа провоцирует разбухание материала, который при «усадке» может «обрадовать» трещинами, оголенными стыками.

По этой причине многие рекомендуют покупать контактный клей, но далеко не все придерживаются такого же мнения. Некоторые, наоборот, считают, что лучшего состава, чем ПВА, для приклеивания шпона нет. Операция проста и сложна одновременно.

- Нанесение клея. Клей наносят в 2 слоя, между ними делают небольшую паузу для схватывания. Этот способ позволяет увидеть, равномерно ли нанесен состав, но чрезмерно щедрого нанесения надо избегать.

- Приклеивание листов. Оптимальный нахлест элементов — около 2 мм. Листы укладывают, распрямляют, слегка прижимают валиком, затем утюжат через влажную ткань. Температурный режим для «глажки» шпона — 120°, не более.

- Обработка стыков. По таким участкам рекомендуют делать несколько проходов утюгом. Если на каких-либо отрезках обнаруживают недостаток клея, то его добавляют шприцем или пипеткой. После тщательного проглаживания выступающий шов удаляют шлифовальной машиной, затем стык снова прогревают.

Чтобы защитить приклеенный шпон, его шлифуют, затем обрабатывают лаком или морилкой. Как ламинировать ДСП своими руками, каждый решает сам, однако минусы есть у любого метода. Каширование не гарантирует долговечность, а шпонирование «коварно»: оно во время (или после) процесса способно преподнести неприятные сюрпризы.

Как ламинировать ДСП своими руками, каждый решает сам, однако минусы есть у любого метода. Каширование не гарантирует долговечность, а шпонирование «коварно»: оно во время (или после) процесса способно преподнести неприятные сюрпризы.

О том, как ламинировать ДСП своими руками, лучше расскажет подробное видеоруководство, точнее, профессионал. Тем, кого интересует эта тема, лучше посмотреть популярный, информативный материал:

Видео загружается…

Как заламинировать дсп своими руками

Ламинированием называют операцию по оклейке поверхности ДСП специальной пленкой или бумагой. После этого материал приобретает декоративные качества, хотя основные характеристики его остаются прежними.

Для чего нужно ламинирование?

Дешевая и достаточно прочная ДСП – это самый востребованный материал для изготовления недорогой мебели. В натуральном виде прессованные плиты из стружек и опилок выглядят не слишком декоративно, поэтому производители отделывают их поверхность и кромки пленками из пластика или бумаги, пропитанной синтетическими смолами. Ламинирование заключается в процессе напрессовки и наклеивания пленок на плиту.

Покрытие не только делает материал декоративнее. Для ламинированной ДСП характерна более высокая влагоустойчивость по сравнению с исходным материалом. Это дает возможность использовать ЛДСП для изготовления кухонных гарнитуров и другой корпусной мебели, которой приходится контактировать с влажной средой.

Какую пленку выбрать для ламинирования?

В заводских условиях ламинирование ДСП проводят при помощи:

- бумажно-слоистого пластика, пропитанного смолами;

- бумаги с пропиткой из подобных материалов.

При использовании смоляной пропитки бумаге удается придать влагоотталкивающие свойства, а толстый слой материала позволяет выполнить тиснение, имитирующее фактуру ценных пород дерева или камня.

В качестве покрытия применяют и натуральный шпон, и термопластичные пленки из синтетики. В каждом случае технология обработки ДСП немного отличается, но все материалы с влагостойким покрытием в быту называют ламинированными.

При выборе готовых плит для изготовления мебели стоит поинтересоваться способом оклейки:

- кашированная ДСП внешне не отличается от ламината, но имеет меньшую прочность покрытия;

- шпонированные изделия всегда имеют рисунок натурального дерева, можно рассмотреть отдельные пластины покрытия;

- покрытые синтетическим шпоном (пленкой) отличаются от натуральных низкой ценой и отсутствием в рисунке границ полосок деревянной облицовки.

Часто при самостоятельном изготовлении мебели мастера для экономии пытаются ламинировать ДСП в домашних условиях самостоятельно. Из-за сложности промышленного процесса воспроизвести его не удается, и облицовка ДСП проводится разными видами пленки из синтетики.

Существует несколько разновидностей покрытия, подходящего для монтажа в домашних условиях:

- Меламиновая пленка. В состав материала входят фенолоформальдегидные смолы, небезопасные для здоровья при нагревании. Ламинирование мебели дома нужно производить при хорошем проветривании. После остывания материал становится безопасным, образует на фанере или ДСП толстый и прочный слой с влагоотталкивающими свойствами. Меламин чаще всего используют для отделки кромок.

- ПВХ. Мембраны из ПВХ могут иметь клеевой слой, но иногда выпускаются без него. В последнем случае наклеить ламинат на ДСП можно при помощи универсальных клеев. Выбрать их лучше сразу при покупке материала. Обработка стружечных плит самоклейкой – самый простой способ нанесения водонепроницаемого и декоративного покрытия.

- Фенольная пленка. Не отличается высокой влагостойкостью, но хорошо предохраняет поверхности от механического воздействия.

Выбрав нужный материал, ламинировать ДСП своими руками можно без специального оборудования.

Особенности ламинирования ДСП

В промышленных условиях для склеивания основы и покрытия используются ленточные или конвейерные прессы. Они не только плотно прижимают ламинат к основе, но и сильно нагревают его. В результате пропитка плавится и растекается, а покрытие соединяется с основой максимально плотно и ровно. Кашированное ДСП изготавливают, приклеивая облицовку к поверхности. Оклеивание пленками в домашних условиях частично напоминает оба этих способа, но из-за отсутствия специальных условий наносимое покрытие держится не настолько прочно, как промышленное.

Провести ламинирование столешницы или дверец кухонного гарнитура в домашних условиях несложно:

- Подготовка плиты начинается с шлифовки. При большом объеме работ удобнее использовать шлифмашины с насадками для дерева. Маленькое изделие (полку, дверцу и т. п.) можно зачистить и вручную, применяя наждачную бумагу, натянутую на деревянный брусок или специальный держатель. Шлифовку продолжают до тех пор, пока поверхность не станет гладкой, без выступающих элементов стружки.

- После первичной обработки поверхность рекомендуется зашпатлевать, просушить, и снова обработать мелким наждаком. Такая тщательность обработки продиктована свойствами мембран для оклейки: тонкая пленка не ляжет ровно, если на поверхности доски останутся даже минимальные дефекты.

- Выровненную заготовку обрабатывают любым грунтовочным составом по дереву. Пропитка повысит способность пленки или клея образовывать прочное соединение облицовки с основой. Грунт наносят по инструкции и просушивают.

- Оклеивание начинают с раскроя пленки по размеру деталей. Если на самоклейке с изнанки нанесена сетка, то для раскроя можно использовать ее, не прибегая к дополнительным измерительным инструментам. Но чаще всего разметку проводят при помощи линеек и угольников. Резать пленку любого типа следует острым ножом (макетным, канцелярским резаком). Кромка получится прямой и ровной, если рез проводить по линейке (лучше взять металлическую).

- Выкройку частично освобождают от защитного слоя, клеевой стороной прижимают к краю детали и постепенно продвигаются вдоль поверхности, стараясь приклеивать мембрану ровно и без пузырей. Если под пленкой все-таки остался воздух, выгнать его можно резиновым шпателем в сторону ближайшей кромки.

Как клеить пленки без клеевого слоя?

Если выбранный для ламинирования материал не имеет клеевого слоя, используют разные технологии:

- При выборе ПВХ или другой облицовки покупают и клей для нее. Этот состав нужно нанести на подготовленную плиту согласно инструкции. Чаще всего клеем нужно смазать поверхность в 1 слой и слегка подсушить его (10-20 минут). Раскроенную пленку накладывают и разравнивают твердым валиком или шпателем. Если есть возможность проводить работы с помощником, то рекомендуется при наклеивании слегка прогревать пленку бытовым феном. Ее будет легче выровнять и уложить без складок. Разглаживание производят от центра к кромке, стараясь удалить пузыри воздуха.

- Меламиновые материалы требуют нагрева в процессе приклеивания. В домашних условиях самый доступный нагревательный прибор – утюг. Его нужно включить заранее и прогреть на режиме для глажения хлопка или льна. Из меламина чаще всего делают кромки. Нужно отрезать ленту нужной длины, приложить ее к срезу плиты и прогладить утюгом. После остывания меламин образует на поверхности ровный слой. Ленту для кромок берут шире, чем кромка, и после приклеивания излишки срезают макетным ножом, передвигая его параллельно грани. Затем край материала обрабатывают наждачной бумагой.

Используемые технологии позволяют получить не слишком долговечное, но надежно защищающее от воды покрытие ДСП.

Читайте также:

Автор: tat.trofimova

Ламинирование ДСП

Ламинирование ДСП — это вид отделки плитных и листовых материалов (древесностружечных и древесноволокнистых плит, фанеры) напрессовкой на них бумаги, пропитанной смолами. Облицованная этим способом поверхность не требует дальнейшей отделки. Технология получения облицованных методом ламинирования ДСП состоит из следующих этапов: подготовки основы, подготовки бумаги, формирования пакетов, напрессовки бумаги на основу.

Подготовка основы. Эта операция заключается в выравнивании поверхности основы. Для облицовывания методом ламинирования дсп могут быть использованы плиты плотностью 0,65 — 0,7 г/см3. При меньшей плотности в процессе прессования может произойти сильная упрессовка плиты (более 10%), приводящая к разрушению клеевых связей между стружками и, как следствие, снижению ее прочности. Влажность плит должна быть 7-8%, допуск по толщине плиты — в пределах 0,2 мм. Шероховатость поверхности плиты должна находиться в пределах 63-16 мкм. Для получения заданной шероховатости плиты шлифуют на шлифовальных станках ДКШ-1. Уменьшить шероховатость плит можно при их изготовлении добавлением мелких частиц и пыли в наружные слои. Выравнивают поверхность плиты нанесением шпаклевочных составов.

Подготовка бумаги. Для облицовывания плит методом ламинирования ДСП применяют три вида бумаги: бумагу-основу (сульфатную) массой 80-150 г/м2 для внутренних слоев и облицовки оборотной стороны; кроющую бумагу — декоративную, одноцветную или с рисунком текстуры древесины (сульфитную) для верхнего слоя, массой 126-170 г/м2; отделочную бумагу — прозрачную, прочную во влажном состоянии, массой 20-40 г/м2. Отделочная бумага, являясь защитной пленкой, повышает прочность покрытия к истиранию и улучшает его внешний вид.

Бумага пропитывается карбамидоформальдегидными, карбамидомеламиноформальдегидными и меламиноформальдегидными смолами. Пропитывают бумагу на специальных пропиточно-сушильных установках. На декоративную бумагу наносят рисунок текстуры способом глубокой трехцветной печати.

При пропитке бумаги весь воздух, имеющийся в ней, необходимо вытеснить и заменить смолой. Смола должна заполнить не только промежутки между волокнами, но и пропитать их. В противном случае получаются покрытия низкого качества. Поэтому для пропитки применяют пропиточные устройства, в которых бумага не сразу погружается в смолу, а сначала смачивается сеточная сторона полотна бумаги. При этом смола, впитываясь, вытесняет воздух, который выходит с другой, не смоченной стороны полотна. После этого повторно погружают все полотно.

Для предварительного одностороннего нанесения смолы используют различные методы: нанесение смолы валиком, смачивание одной стороны путем удерживания бумаги на поверхности смолы и др. Температура смолы в пропиточной ванне 30-40 °С, вязкость 11-13 с по ВЗ-4. Пропитанная бумага подается в сушильную конвекционную камеру, где испаряется летучая часть и происходит частичная поликонденсация смолы.

Сушильные камеры делают двух типов: горизонтальные и вертикальные. В вертикальных камерах бумажная лента после пропитки перемещается вверх; движение воздуха в ней преимущественно сверху вниз. В горизонтальных камерах лента движется горизонтально. Для ее поддержания применяют реечные конвейеры или, в наиболее совершенных конструкциях, струи горячего воздуха. Температура воздуха в зависимости от вида сушилки, смолы и скорости подачи находится в пределах 60-160 °С. На выходе из сушилки бумагу охлаждают и сворачивают в рулон или раскраивают на форматные листы.

Для упрощения процесса ламинирования ДСП и экономии бумаги применяют комбинированный способ пропитки кроющей бумаги: 1 — пропитка дешевой смолой (карбамидоформальдегидной), сушка; 2 — пропитка меламиноформальдегидной смолой, сушка. При этом отпадает необходимость в применении защитной бумаги.

Готовую бумагу для выравнивания влажности выдерживают в камерах климатизации. Содержание воздушно-сухой смолы в бумаге от массы непропитанной бумаги следующее: для бумаги-основы 75-90%; декоративной 120-140%, отделочной 200-250%.

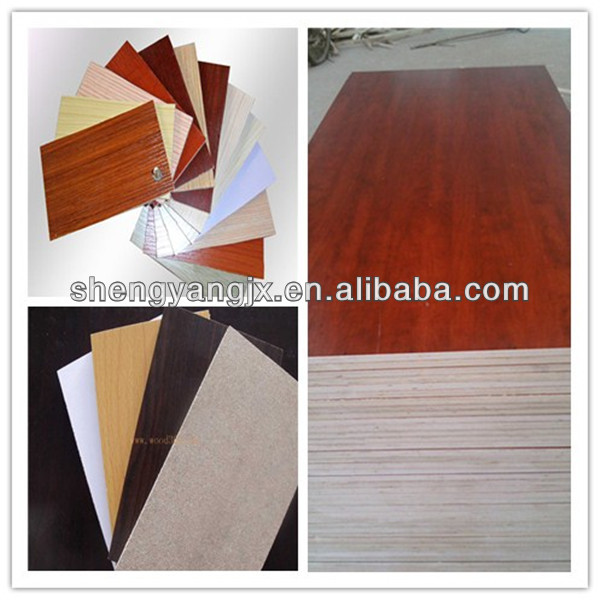

Технология ламинирования и каширования ДСП. Производство ламинированного ДСП. Декоративное покрытие мебельных плит. Для использования ДСП в мебельном производстве шлифованное ДСП подвергают декоративной обработке — наносят декоративное покрытие из бумажно-слоистых (меломиновых) пленок. На этом участке производства шлифованное ДСП превращают в ламинированное, в ЛДСП. Производство ЛДСП предсставляет собой процесс облицовки шлифованных плит ДСП пленками на бумажной основе (бумажно-слоистыми плёнками). Существует два способа декоративной обработки плит ДСП бумажно-слоистыми пленками:

Основное различие между ламинированием и кашированием плит ДСП в том, что при ламинировании декоративное покрытие создается при прессовании химическим путем и является составляющим плиты, а при кашировании к плите приклеивается уже готовая твердая бумажная-смоляная пленка. Ламинирование ДСП.Ламинирование ДСП — это процесс покрытия поверхностей плиты бумажно-смоляными плёнками, пропитанными смолами. Комплексное воздействие давления (25-28 МПа) и высокой температуры(140-210 ̊ С) способствует тому, что пленка практически «врастает» в поверхность ДСП. Само слово «ламинирование» (lamination) имеет английское происхождение и переводится как «расслоение, раскатка, напластование». Линия ламинирования ДСП, производство Китай. (фото с сайта: china1.ru) Линия быстрого ламинирования. (фото: elo.ru ) Составляющие линии: Каширование ДСП.Каширование ДСП — припрессовывание отвержденной пленки к древесностружечной плите. По всей поверхности плиты наносят слой клея и к этому слою припрессовывают твердую декоративную пленку. Процедура каширования плит ДСП проходит при более «мягких» условиях, чем при ламинировании: под давлением в 5-7 МПа и при температуре 120 -150 ̊С. Термин «каширование» имеет немецкие корни и произошло от немецкого Kaschieren, которое означает «оклеивать бумагой». (фото с сайта: izoplit.ru)Видио процесса каширования какого-то плитного материала на одной из китайских фабрик. Кашированные панели ДСП толщиной 10 мм. (фото с сайта: woodkeep.ru)

Упаковка плит ДСП на паллеты. В соответствии с требованиями стандарта плиты сортируются, а затем или раскраиваются на заготовки для мебельных щитов, или отправляются потребителям полноформатными. В зависимости от критериев внешнего вида плиты (трещины, сколы, окрашивание, пятна, выступы и углубления) плиты ЛДСП делятся на следующие сорта:

Меламиновая плёнка для облицовки ДСП.Меламиновые плёнки – современный облицовочный материал на основе декоративных бумаг различной плотности (однотонных или с печатным рисунком), пропитанных аминоформальдегидными смолами с неполной степенью поликонденсации. (фото с сайта: bimma.ru) Чтобы получить меламиновую пленку необходимо пропитать специальную декоративную бумагу смолой. Пропитка происходит в несколько приёмов. На пропиточной машине происходит сначала нанесение смолы валиком на нижнюю сторону полотна, а потом бумага полностью погружается в смолу, находящуюся в ванне. Между первой и второй ступенями пропитки бумага проходит зону «пенетрации». Во время прохождения этой зоны в бумагу проникает нанесенная на нижнюю сторону смола и вытесняет воздух из бумаги. Благодаря вытеснению воздуха достигается хорошее пропитывание середины бумаги в дальнейшем. После первой пропиточной машины бумага сушится, в результате чего происходит удаление летучих веществ. Затем полотно поступает во вторую пропиточную машину. Там слой меламиноформальдегидной смолы наносится на обе стороны бумажного листа. Целью нанесения второго слоя смолы, является придание верхнему слою повышенных свойств текучести при прессовании, а также придание облицовочной поверхности гладкости и повышенной прочности. Затем бумага поступает в другую сушилку, имеющую три зоны обогрева и одну зону охлаждения. Попадая в зону охлаждения, полотно пленки поступает на роликовый транспортёр (рольганг), валы которого охлаждаются водой. Так бумага превращается в плёнку. После этого пленка режется на листы заданного размера. Эти листы пленки укладываются на листоукладчике в стопы и упаковывается. |

Ламинирование плит ДСП :: Каширование ДСП

ЛДСП — это ламинированная древесностружечная плита. Основная отрасль использования плит ЛДСП- это мебельное производство.

Производство ЛДСП предсставляет собой процесс облицовки шлифованных плит ДСП пленками на бумажной основе. Наша компания занимается производством и реализацией ЛДСП.

Существует два способа декоративной обработки плит ДСП бумажно-слоистыми пленками:

- Ламинирование

- Каширование

Ламинирование ДСП

Технология ламинирования ДСП представляет собой процесс покрытия поверхностей плиты пленкой на основе бумаг, пропитанных смолами. Комплексное воздействие давления (25-28 МПа) и высокой температуры(140-210 ̊ С) способствует тому, что пленка практически «врастает» в поверхность ДСП.

Само слово «ламинирование» (lamination) имеет английское происхождение и переводится как «расслоение, раскатка, напластование».

Каширование ДСП

Каширование ДСП — это процесс припрессования отвержденной пленки к древесностружечной плите. По всей поверхности плиты наносят слой клея и к этому слою припрессовывают твердую декоративную пленку. Процедура каширования плит ДСП проходит при более «мягких» условиях, чем при ламинировании: под давлением в 5-7 МПа и при температуре 120 -150 ̊С.

Термин «каширование» имеет немецкие корни и произошло от немецкого Kaschieren, которое означает «оклеивать бумагой».

Основное различие между ламинированием и кашированием плит ДСП в том, что при ламинировании декоративное покрытие создается при прессовании химическим путем и является составляющим плиты, а при кашировании к плите приклеивается уже готовая твердая бумажная-смоляная пленка.

| Технические характеристики ламинированных плит | |||

|---|---|---|---|

| Наименование показателя | Значения показателей | ||

| По требованиям ГОСТ Р 52078-2003. Для группы качества А. | Фактическое значение для ЛДСП | ||

| Предел прочности при изгибе, МПа | Не менее 16 | 24 | |

| Предел прочности при растяжении, МПа | Не менее 0,30 | 0,4 | |

| Удельное сопротивление при нормальном отрыве покрытия, МПа | 0,8 | 0,9 | |

| Покоробленность, мм | Не более 1,2 | 0,9 | |

| Стойкость к истиранию, обороты. | Не менее 60 | 85 | |

| Гидротермическая стойкость покрытия | Допускаются незначительные: потеря блеска, проявление структуры плиты-основы. | Изменений нет | |

| Стойкость поверхности к пятнообразованию | Не допускается изменение внешнего вида. | Изменений нет | |

См. также:

Оборудование для ДСП | Влагостойкая ДСП | ДСП EGGER

Ламинирование и каширование дсп. технология лдсп

Поделиться в соц. сетях:

ДСП — один из самых бюджетных материалов, от которого до сих пор не отказываются при изготовлении мебели. В целом, при грамотном конструировании предметы интерьера выглядят достойной имитацией натуральной древесины, вносят свой колорит в общую стилистику. Но обычная ДСП не годится для этой цели. Плита выглядит непрезентабельно. Кроме того, есть риск получения заноз, если неосторожно задеть кромку. Примерно 40 лет назад была разработана технология получения декоративных поверхностей при помощи ламинирования. Рассмотрим, как ламинировать дсп своими руками в домашних условиях подробнее.

Особенности получения ЛДСП

ДСП (древесно-стружечная плита) применяется для изготовления предметов мебели классов “средний” и “эконом”. Если поверхность покрыта декоративно-защитным материалом, то речь идет о ламинированной ДСП (ЛДСП).

Для облицовки ЛДСП применяют:

- Пластик бумажно-слоистый, пропитанный смоляным составом.

- Бумажную пленку с пропиткой из синтетических термореактивных смол.

При производстве лдсп в заводских условиях используют конвейерный или короткотактный ленточный пресс. В условиях высокого давления и температуры смола растекается по поверхности и образуется прочное цельное полотно.

Важно! Современное оборудование, которое используется на предприятиях, дает возможность добиться реалистичной имитации текстуры древесины, текстиля, поделочного камня. Выпускается ЛДСП с глянцевой, тисненой поверхностью, а также с 3D-эффектом.

Альтернативные технологии:

- С процессом ламинирования часто путают другую технологию декорирования дсп: каширование. При классическом ламинировании смола расплавляется, а затем опрессовывается. Каширование предполагает приклеивание. На основу наносят клеящее вещество, затем прикладывают полимерную термопластичную пленку или слоисто-бумажный пластик.

Важно! Такой материал менее прочен, может вздуваться и деформироваться. Что касается ламинированной плиты, то она представляет собой единое неразделимое целое.

- Есть еще одна технология, напоминающая ламинирование — шпонирование. Шпон представляет собой тончайший слой древесины благородной породы. Толщина шпона составляет от 2 мм. Приклеивание к поверхности шпона осуществляется при помощи адгезивных составов: одно- или двухкомпонентного.

Важно! Поверхность не просто красиво выглядит. Она по-настоящему уникальна, так как естественный рисунок дерева при этом сохраняется. Шпон достаточно требователен в уходе. Его можно окрашивать, покрывать лаком, пропиткой или воском. Если покрытие отклеивается, специалисты рекомендуют воспользоваться универсальным или столярным клеевым составом.

- Иногда можно встретить и такое определение, как синтетический шпон. Это — бумажное полотно с текстурой, имитирующей неровности древесины, пропитанное карбамидной смолой. Иногда поверхность покрывается лаком.

Важно! Материал получается прочный, жесткий, идентичный деревянному шпону на ощупь.

Ламинирование, таким образом, — это технология “приваривания” декорированной бумаги к основе при помощи синтетических расплавленных смол. Полученная поверхность устойчива к воздействию высоких температур, влаге и механическим воздействиям.

Ламинированная ДСП, технология производства.

Всем известна поговорка: «только у нас в России мебель делают из опилок, а заборы из чистого дерева». Хотя в действительности вопрос о том что лучше — дерево или плиты типа МДФ

и ДСП можно отнести к разряду «ответ соответствует ситуации». Если вы сделаете забор из ДСП, то под воздействием дождей и солнца ваш забор рассыплется грудой опилок уже через полгода. А если вы решите сделать мебель и выберите в качестве материала древесину, то конечно, это будет неплохая мебель. Но во-первых: чтобы обработать древесину должным образом, нужны определённые навыки и немало времени; во-вторых: всегда есть риск что доски поведёт или они треснут; и в-третьих: вес изделия будет достаточно высоким. Кроме того такая мебель может кусаться по стоимости.

Все эти минусы отсутствуют у ДСП, точнее ламинированного ДСП (те же опилки, только покрытые декоративной плёнкой имитирующей текстуру дерева или других материалов (например мрамора)). Плёнка, которой покрывают ДСП для декорирования называется меламиновой. По сути — это бумага, но пропитанная меламином — веществом которое практически не растворяется ни в воде, ни в большинстве растворителей. Это делает бумагу очень прочной, а ламинированное ДСП устойчивым к царапинам, ударам и высоким температурам. Конечно всё это в бытовом использовании — удара молотком или открытого огня меламиновое покрытие не выдержит. Если же ламинированию подвергается влагостойкая ДСП

, то получается универсальный материал, который можно применять для мебели ванных комнат и кухонь.

Если спросить у дилетанта как облицовывают ДСП плёнкой, то он, скорее всего, ответит что то вроде — «Приклеивают…». Но этот процесс гораздо технологичнее и интереснее. Для ламинирования ДСП используют горячий пресс. Грубо говоря, это две стальные плиты, расположенные горизонтально друг над другом. Верхняя закреплена стационарно, и по ней посредством насоса циркулирует раскалённое масло. Снизу к этой плите крепится матрица из особого сплава. На матрицу нанесён рельефный рисунок, который и выдавливает на ламинате ту самую текстуру «апельсиновая корка», «текстура дерева» и т. п. Между плитой и матрицей проложен, так называемый «ковёр» — сплетённый из проволоки с термостойкой изоляцией материал. Он служит для равномерной передачи тепла от плиты к матрице. Нижняя плита лежит на поршнях нескольких масляных цилиндров и покрыта гладким материалом во избежание появления царапин на ламинате. Листы ДСП подаются по рейкам с роликами на нижнюю плиту. Сверху на лист ДСП ложится лист меламиновой текстурированной бумаги, пропитанной смолой. Затем насосы нагнетают в цилиндры под нижней плитой масло, и плита поднимаясь прижимает ДСП с листом меламиновой плёнки к разогретой матрице верхней плиты. Пресс развивает давление в несколько тонн, а матрица разогрета до температуры около 50-55°С. Под воздействием температуры смола, которой пропитана плёнка, расплавляется и частично впитывается в поверхность ДСП. Давление закрепляет результат и, кроме того, матрица выдавливает на поверхности ЛДСП рельефный рисунок.

ДСП с плёнкой сдавливаются прессом всего несколько секунд, после чего нижняя плита опускается и процедура, обычно, повторяется теперь уже с другой стороны ДСП. В производственных масштабах стопка ДСП в несколько десятков листов подается по одному на пресс, ламинируется с одной стороны и складывается в новую стопку уже по другую сторону пресса. Затем листы по одному переворачиваются, подаются на пресс для ламинирования с обратной стороны, и уже готовый ламинат складируется туда, где ещё недавно лежали листы обычного шлифованного ДСП.

Напоследок хочется сказать, что таким образом производят не только ЛДСП, но и ламинированный МДФ

и ДВП.

Узнайте наши цены на ламинированную ДСП

Способы ламинирования ДСП своими руками

Конечно, в точности воспроизвести заводской процесс ламинирования дсп своими руками невозможно. Хотя бы потому, что у вас нет ни профессиональных навыков, ни специализированного оборудования. Кроме того, составы, применяемые при ламинировании промышленным способом, содержат токсические вещества.

Оптимальным вариантом является каширование:

- Облицовка ДСП при помощи пленки-самоклейки. Это — плотное полотно из синтетического материала с нанесенным на обратную сторону клеящим составом.

Важно! Достаточно снять слой защитной бумаги и приклеить пленку к поверхности. Пузырьки воздуха можно убрать шпателем из пластика или мягкой тканью.

- Приклеивание пленки из полимерного материала с помощью универсального клея. Клей наносится на плиту ДСП, выдерживается недолго. Затем аккуратно приклеивается пленка. Для лучшей адгезии ее прокатывают валиком или придавливают прессом.

Важно! Из приведенных двух вариантов второй надежнее. Как показывает практика, самоклейку приходится периодически подклеивать или приобретать новую. Экономия получается достаточно сомнительная. Наилучший вариант — приобретать ДСП с промышленным ламинированием.

Классификация ламинированных плит ЛДСП

Ламинированные плиты по физико-механическим свойствам подразделяют на 3 группы качества: А, Б, В (см. табл. 2). К группе В относятся с улучшенными эксплуатационными свойствами. В зависимости от показателей внешнего вида ЛДСП подразделяются на четыре класса (см. табл. 3).

ЛДСП могут иметь поверхности различных классов покрытия на лицевой и оборотных пластях.

Требования к защитно-декоративным и защитным покрытиям пластей плит определяются ГОСТ 16371-73. Ламинированные плиты различаются:

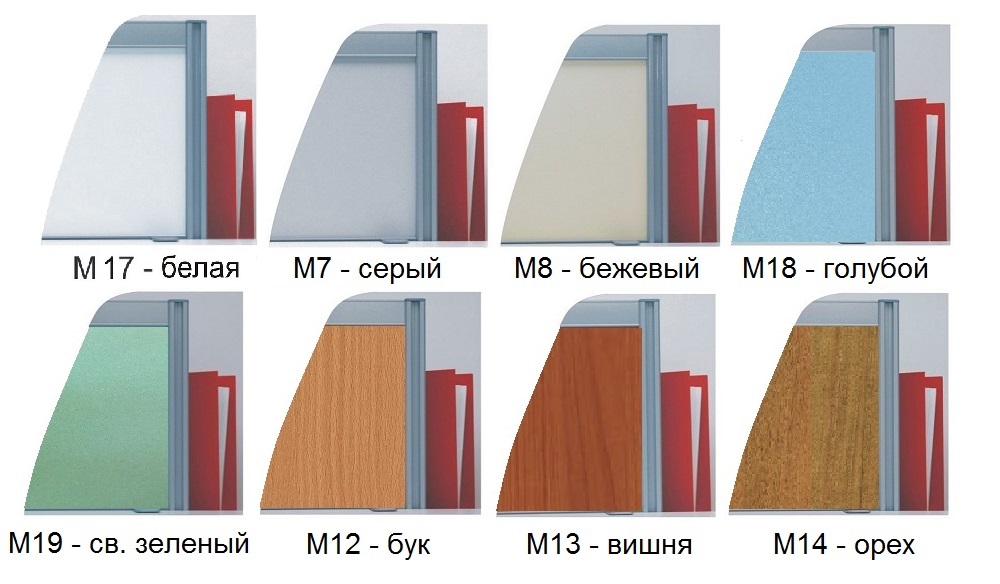

- по степени блеска поверхностного слоя на глянцевые (Г) и матовые (М).

- по виду печати поверхностного слоя подразделяют на одноцветные (Оц) и с печатным рисунком (Пр).

- в зависимости от фактуры поверхности покрытия на гладкие (Гл) и рельефные (Р).

Условное обозначение плит состоит из обозначения покрытия (класса покрытия, степени блеска, вида печати, фактуры поверхности, индекса цвета и рисунка), группы качества и номера стандарта технических условий. ДСП плита, имеющая разное качество покрытия на лицевой и оборотной пластях, классы покрытия обозначаются дробно, где в числителе ставится класс покрытия лицевой пласти, а в знаменателе — класс покрытия оборотной пласти.

Для ЛДСП с односторонней облицовкой класс покрытия обозначается дробно с проставлением в знаменателе прочерка. В мебельном производстве чаще всего используются материалы толщиной 16 мм. Это наиболее оптимальный показатель толщины, учитывающий стоимость, вес и прочность плиты. Должна насторожить слишком низкая цена, по тому что чем меньше толщина ЛДСП, тем хуже ее несущая способность.

Как ламинировать ДСП в домашних условиях: технология каширования

Эта часть статьи посвящена упрямцам, которые все привыкли делать самостоятельно. Итак, порядок оклеивания плиты ДСП синтетической пленкой следующий:

- Зачистка и шпаклевка плиты. В результате — получается абсолютно гладкая и ровная поверхность.

- Грунтовка поверхности любым составом для древесины.

- Раскрой пленки. Для этого понадобятся: ножницы, карандаш и рулетка. Получить идеально ровный край можно при помощи канцелярского ножа и направляющей.

Важно! Сантиметровая сетка на обратной стороне пленки делает раскрой более удобным.

- Отделение пленки от защитной основы, наклеивание ее на поверхность ДСП.

Важно! Чтобы пленка легла ровнее, нужно разглаживать ее чистой сухой тканью от центра к краям. Если поддувать пленку обычным феном для укладки волос (в этом случае вам понадобится помощник), она будет ложиться ровнее.

Свойства и качества

Показатели и нормы качества приведены табл. 2.

Показатели и нормы качества. Таблица 2.

| Наименование показателя мм | Нормы для групп качества | ||

| А | Б | В | |

| Предел прочности при изгибе, МПа, не менее От 8 до 13 От 14 до 20 От 21 до 25 | 18,0 16,0 14,0 | 16,0 14,0 13,0 | 14,0 13,0 12,0 |

| Покоробленность, мм, не более | 1,2 | 2,2 | 3,5 |

| Гидротермическая стойкость покрытия | Не допускается изменения внешнего вида | Допускаются незначительные: потеря блеска, цвета, проявление структуры подложки | Допускается потеря блеска, цвета, незначительное проявление структуры основы |

| Предел прочности при растяжении перпендикулярно пласти, МПа, не менее От 8 до 13мм От 14 до 20мм От 21 до 25 мм | 0,35 0,30 0,25 | 0,30 0,30 0,25 | 0,27 0,25 0,20 |

| Удельное сопротивление при нормальном отрыве покрытия, МПа, не менее | 0,65 | 0,60 | 0,55 |

| Твердость защитно-декора- тивного покрытия, (метод царапанья, мкм, не более | 70 | 85 | 100 |

| Стойкость покрытия к повышенной температуре воздуха | |||

| Термическая стойкость покрытия | Не допускается изменения внешнего вида за исключением незначительной потери блеска, цвета | ||

| Стойкость покрытия к истиранию, обороты, не менее | 150 | 110 | 60 |

| Стойкость покрытия к воздействию переменных температур | Морозостойкое | ||

| Стойкость покрытия к загрязнению веществами хозяйственного и бытового назначения | Изменение внешнего вида не допускается | Допускается незначительное изменение внешнего вида | |

Примечание:

Показатель «гидротермическая стойкость» контролируется только для элементов мебельных изделий, подвергающихся прямому воздействию водяного пара.

Требования к показателям внешнего вида покрытия по классам представлены в табл. 3.

Требования к показателям внешнего вида. Таблица 3.

| № п/п | Наименование дефектов на поверхности | Классы | |

| 1 | 2 | ||

| 1 | Вмятины: *) количестве, шт./м 2 не более Глубина мм, не более | 1 | 3 |

| 2 | 2. Включения: *) Количество, шт./м 2 не более Наибольший размер на поверхности, мм, не более | Не допускается | 2 |

| 3 | Серебристость пор, не более (рассеянная) | Не допускается | 5% поверхности |

| 4 | Пятно Количество, шт./м 2 не более Наибольший размер на поверхности, мм, не более | Не допускается | 1 |

| 5 | Риски отдельные Волосяные *) Количество, шт./м 2 не более | Не допускается | |

| 6 | Царапина *) Количество, шт./м 2 не более размер, мм, не более | Не допускается | |

| 7 | Перекос рисунка | Не допускается | |

| 8 | Непропечатка рисунка | Не допускается | Допускается незначительная, не портящая внешний вид |

| 9 | Проявление: 1. структуры плиты ДСП количество, шт./м 2 , не более Наибольший размер материала на поверхности, мм, не более 2. волнистости ДСП | Не допускается | Допускается незначшельная при отсутствии серебристости |

| 10 | Блескость | Не допускается | Допускается не более 1% поверхности |

Примечания:

- Суммарное количество одновременно присутствующих дефектов из числа допускаемых табл. 3 и обозначенных звездочкой *) должно быть не более на м 2:

- для покрытий 1 класса — 2 шт.;

- для покрытий 2 класса — 5 шт.;

- Для плит конкретного формата количество допускаемых дефектов вычисляют в расчете на фактическую площадь; если получают нецелое число, то полученное значение округляют в сторону большего числа.

- ЛДСП с двусторонней облицовкой, имеющие на одной из сторон дефекты, превышающие указанные в табл. 3, переводятся в раздел плит с односторонней облицовкой. Сортность в этом случае устанавливается по качественным показателям лучшей стороны. Дефекты на оборотной стороне в этом случае не регламентируются.

Типовые дефекты покрытий облицованных плит приведены в табл. 4.

Типовые дефекты покрытий. Таблица 4.

| Дефект | Определение |

| Вмятина на поверхности | По ГОСТ 20400, (6.1) |

| Включения | По ГОСТ 20400, (6.13) |

| По ГОСТ 20400, (6.21) | |

| По ГОСТ 20400, (6.24) | |

| Царапина | По ГОСТ 20400, (6.25) |

| Перекос рисунка | По ГОСТ 20400, (6.30) |

| Серебристость пор | Побеление поверхности детали из-за недостаточной растекаемости смолы в поверхностном слое плёнки |

| Непропечатка рисунка | Отдельный участок печатного рисунка на детали отличающийся по цвету и фактуре от идентичного рисунка покрытия |

| Проявление структуры древесно-стружечной подложки | Проявление стружки наружного слоя древесно-стружечной плиты на поверхности |

| Волнистость на поверхности древесно-стружечной плиты | Наличие продольных или поперечных полос по всей поверхности с равномерным шагом |

| Блесткость | Точечные участки повышенного глянца |

| Свесы покрытия | Технологическое превышение размеров формата отвержденной пленки над размерами основы для обеспечения качества конечной продукции |

Примечание:

Другие дефекты поверхности материала не допускаются.

Санитарно-гигиенические требования, предъявляемые к ламинированным плитам

Летучие химические вещества, выделяющиеся при эксплуатации изделий из ламинированных плит в воздухе жилых помещений, не должны превышать допустимые уровни, указанные в гигиенических нормативах, предельно допустимых концентраций загрязняющих веществ в атмосферном воздухе населенных мест и ориентировочно безопасных уровней воздействия загрязняющих веществ в атмосферном воздухе населенных мест.

По результатам определения уровней летучих химических веществ в материале, выделяющихся при эксплуатации изделий из ламинированных ЛДСП в воздухе жилых помещений, должны быть оформлены санитарно-эпидемиологические заключения на продукцию органами Минздрава Российской Федерации. Предельно-допустимые концентрации (ДДК) летучих химических веществ установлены в Государственных санитарных правилах и нормах, утвержденных Минздравом Российской Федерации.

Выбор пленки для ламинирования

Пленка, которая применяется при ламинировании ДСП своими руками, разделяется на такие категории:

- Меламиновая. Придает материалу дополнительную устойчивость к влаге и механическим воздействиям. В состав меламиновой пленки входит формальдегидная смола, которая представляет опасность для здоровья.

- ПВХ. Полимерный материал, который не содержит токсических веществ. При этом существенно улучшается водостойкость основы. ПВХ-пленка отлично подходит для внутренних отделочных работ.

- Фенольная пленка. В сравнении с двумя предыдущими вариантами, она не очень влагостойкая, но зато значительно повышает износоустойчивость материалов.

Производство ЛДСП – грамотная организация бизнеса

Даже ребенок понимает, что для изготовления чего-либо требуется специализированное оборудование. В данном случае оно тоже нужно. Производство ЛДСП невозможно организовать без следующих инструментов:

- Специальная сушильная машина. С ее помощью изготавливается ламинированная бумага.

- Пресс. С его помощью осуществляется запрессовывание ДСП с такой бумагой.

- Калибровально-шлифовальный станок (он оказывает влияние на качество поверхности, получаемой в результате).

Итак, необходимо не только основное оборудование для ламинирования ДСП, но и сопровождающее. В первую очередь можно говорить о приборе, предназначенном для приготовления клеевой основы, которая далее разливается по формам и прессуется в плиты.

Как заламинировать дерево — Двери, перегородки

ДСП — один из самых бюджетных материалов, от которого до сих пор не отказываются при изготовлении мебели. В целом, при грамотном конструировании предметы интерьера выглядят достойной имитацией натуральной древесины, вносят свой колорит в общую стилистику.

Но обычная ДСП не годится для этой цели. Плита выглядит непрезентабельно. Кроме того, есть риск получения заноз, если неосторожно задеть кромку. Примерно 40 лет назад была разработана технология получения декоративных поверхностей при помощи ламинирования.

Рассмотрим, как ламинировать ДСП в домашних условиях подробнее.

Ламинирование окон своими руками

Март 9, 2017

Ламинированные окна позволяют придать дому индивидуальный, неповторимый облик. Этот способ декорирования удобный и практичный. Существует множество фирм, предлагающих свои услуги в этом направлении. А можно ли выполнить ламинирование окон своими руками? Этой теме и посвящена статья.

Ламинирование это что?

Деревянные окна, изготовленные высококлассными специалистами, смотрятся респектабельно. Сразу видно, хозяин дома — человек основательный. А если не получилось деревянные, а очень хочется, чтобы было солидно? Тут-то и пригодится такой процесс, как ламинация. Если кратко, то:

- на профиль окна наносится слой разогретого до высокой температуры клея, а на него сверху многослойная акриловая пленка. Затем на специальном оборудовании, имеющем специальные валики, которые повторяют профиль окна, пленка прижимается к покрываемой поверхности. Для этого требуются большие усилия. Когда клей остывает, пленку невозможно отделить от профиля. Держится она достаточно долго, до 20 лет;

- пленка воспроизводит как оттенки, так и структуру дерева;

- кроме того, выпускаются пленки других самых различных расцветок. Особенно актуально это для детской, ведь окно там можно сделать голубого, красного, зеленого или другого яркого веселого цвета.

Источник: https://topalexdoors.ru/kak-zalaminirovat-derevo/

Технология ламинирования и каширования ДСП. Производство ламинированного ДСП. Декоративное покрытие мебельных плит. Для использования ДСП в мебельном производстве шлифованное ДСП подвергают декоративной обработке — наносят декоративное покрытие из бумажно-слоистых (меломиновых) пленок. На этом участке производства шлифованное ДСП превращают в ламинированное, в ЛДСП. Производство ЛДСП предсставляет собой процесс облицовки шлифованных плит ДСП пленками на бумажной основе (бумажно-слоистыми плёнками). Существует два способа декоративной обработки плит ДСП бумажно-слоистыми пленками:

Основное различие между ламинированием и кашированием плит ДСП в том, что при ламинировании декоративное покрытие создается при прессовании химическим путем и является составляющим плиты, а при кашировании к плите приклеивается уже готовая твердая бумажная-смоляная пленка. Ламинирование ДСП.Ламинирование ДСП — это процесс покрытия поверхностей плиты бумажно-смоляными плёнками, пропитанными смолами. Комплексное воздействие давления (25-28 МПа) и высокой температуры(140-210 ̊ С) способствует тому, что пленка практически «врастает» в поверхность ДСП. Само слово «ламинирование» (lamination) имеет английское происхождение и переводится как «расслоение, раскатка, напластование». Линия ламинирования ДСП, производство Китай. (фото с сайта: china1.ru) Линия быстрого ламинирования. (фото: elo.ru ) Составляющие линии: Каширование ДСП.Каширование ДСП — припрессовывание отвержденной пленки к древесностружечной плите. По всей поверхности плиты наносят слой клея и к этому слою припрессовывают твердую декоративную пленку. Процедура каширования плит ДСП проходит при более «мягких» условиях, чем при ламинировании: под давлением в 5-7 МПа и при температуре 120 -150 ̊С. Термин «каширование» имеет немецкие корни и произошло от немецкого Kaschieren, которое означает «оклеивать бумагой». (фото с сайта: izoplit.ru)Видио процесса каширования какого-то плитного материала на одной из китайских фабрик. Кашированные панели ДСП толщиной 10 мм. (фото с сайта: woodkeep.ru)

Упаковка плит ДСП на паллеты. В соответствии с требованиями стандарта плиты сортируются, а затем или раскраиваются на заготовки для мебельных щитов, или отправляются потребителям полноформатными. В зависимости от критериев внешнего вида плиты (трещины, сколы, окрашивание, пятна, выступы и углубления) плиты ЛДСП делятся на следующие сорта:

Меламиновая плёнка для облицовки ДСП.Меламиновые плёнки – современный облицовочный материал на основе декоративных бумаг различной плотности (однотонных или с печатным рисунком), пропитанных аминоформальдегидными смолами с неполной степенью поликонденсации. (фото с сайта: bimma.ru) Чтобы получить меламиновую пленку необходимо пропитать специальную декоративную бумагу смолой. Пропитка происходит в несколько приёмов. На пропиточной машине происходит сначала нанесение смолы валиком на нижнюю сторону полотна, а потом бумага полностью погружается в смолу, находящуюся в ванне. Между первой и второй ступенями пропитки бумага проходит зону «пенетрации». Во время прохождения этой зоны в бумагу проникает нанесенная на нижнюю сторону смола и вытесняет воздух из бумаги. Благодаря вытеснению воздуха достигается хорошее пропитывание середины бумаги в дальнейшем. После первой пропиточной машины бумага сушится, в результате чего происходит удаление летучих веществ. Затем полотно поступает во вторую пропиточную машину. Там слой меламиноформальдегидной смолы наносится на обе стороны бумажного листа. Целью нанесения второго слоя смолы, является придание верхнему слою повышенных свойств текучести при прессовании, а также придание облицовочной поверхности гладкости и повышенной прочности. Затем бумага поступает в другую сушилку, имеющую три зоны обогрева и одну зону охлаждения. Попадая в зону охлаждения, полотно пленки поступает на роликовый транспортёр (рольганг), валы которого охлаждаются водой. Так бумага превращается в плёнку. После этого пленка режется на листы заданного размера. Эти листы пленки укладываются на листоукладчике в стопы и упаковывается. |

Каковы размеры стеллажей из ЛДСП? Как определить стеллаж из ЛДСП? — Новости

Какие размеры стеллажей из ламинированного ДСП? Как определить стеллаж из ЛДСП?

листов ЛДСП

Ламинирование ДСП означает покрытие ДСП. С пленками на бумажной основе, пропитанными меламиновыми смолами. Под воздействием высокой температуры (до 240 градусов) и давления (до 30 кг / см2) смола плавится и выдавливается из пленки.В процессе ламинирования меламином пленка приклеивается к поверхности ДСП. А полимеризованная смола придает поверхности свойства термореактивного пластика. Которая очень устойчива к механическим и химическим воздействиям. Ламинированные древесно-стружечные плиты также называют ДСП, у них также есть плиты OSB, ориентированно-стружечные плиты или плиты структурной плиты.

Ламинированная мебель из ламината — лучшая альтернатива деревянной мебели из ламината под давлением. ЛДСП — это высококачественный материал, соответствующий мировым стандартам безопасности.А ламинат используется как основной материал для производства мебели.

Для производства мебели ламинированный картон меламиновый нарезанный. В соответствии с необходимыми размерами после нанесения покрытия и отделкой их кромок. Края покрыты специальной кромкой, например, из меламина или ПВХ.

Класс эмиссии формальдегида. Отражает количество свободного формальдегида в 100 граммах сухой доски. До 10 мг формальдегида, обозначаемого как «Е1». От 10 до 30 мг — как «Е2».

Мебельный ДСП Качество, экологичность, достойный внешний вид, долговечность, большой выбор расцветок. И доступные цены. Именно поэтому ЛДСП стали основным материалом для производства мебели.

ДСП шлифованные. Отделка поверхности ламинатом для изготовления мебели из шпона. Ламинированные доски бывают разных цветов и оттенков. Самым распространенным и широко используемым декором в мебельном производстве является роспись под дерево.

Информация об обрезке ЛДСП по размеру

| сертификат | FSC |

| размеры ДСП | диапазон 6-40 мм |

| Класс эмиссии формальдегида | E1, E0 |

| Плотность | 650 кг / м3 |

| | |

Размеры стеллажей из ДСП

На сегодняшний день на рынке наиболее распространены следующие размеры стеллажей из ДСП: 1220 мм * 2440 мм, 1000 мм * 2000 мм, 1300 мм * 2000мм, 1500мм * 3000мм.один из которых назывался сорок восемь футов. Также размер, это обычно используемая спецификация размера листа. Выбрать размер и технические характеристики стеллажа из меламина. пользователям лучше покупать в соответствии с реальными потребностями семьи.

Выбор полок из ДСП

Меламиновая поверхность

Рассмотрите поверхность меламиновой плиты под углом 45 градусов в месте, где свет не очень яркий. Есть ли неравномерность зазора? Посмотрите на три стыка и следы песка на внешнем виде.Если есть, значит, разница в качестве очень хорошая.

Меламиновая бумага

Меламиновая бумага может быть разделена на чернильную и цветную бумагу. Цвет чернильной бумаги более красивый. Больше нравится обработка бревен, в том числе с повышенным содержанием триамина. Он не потускнеет, а натуральная цена дороже. Качество цветной бумаги с пастой будет еще хуже, и она будет стоить более 10 юаней с обеих сторон чернильной бумаги. Метод проверки. После двух часов выдержки на солнце два листа меламина уложены в стопку.Посмотрите на доску внизу, чтобы увидеть разницу в цвете.

ламинированная бумага

Посмотрите, приклеивается ли декоративная ламинированная бумага к дереву. Это касалось производства изделий из дерева. При распиливании будут трещины. Что повысит сложность производства и скажется на внешнем виде. Метод проверки. Нанесите суперклей на маленький кусочек на квадратный метр и плотно приклейте его, чтобы увидеть, не оторвет ли он бумагу. Или потрите им поперечное сечение рукой, не оторвете ли вы бумагу?

Краткое содержание статьи:

О проекте Какие бывают размеры стеллажа из ЛДСП? Как определить стеллаж из ЛДСП? Представлено здесь, надеюсь помочь все.Хотя только зная цену, можно лучше контролировать украшение бюджет, но не забывайте контролировать качество, контролируя бюджет. Для получения дополнительных сведений посетите веб-сайт www.yspanel.com

Дополнительная информация:

Что такое листы фанеры, облицованной меламином? Знание о преимуществах и Недостатки листов фанеры с меламиновым покрытием

Горячие теги:

ДСП. средняя плотность. циркулярная пила. ДВП плотности. меламиновый ламинат.бесплатная доставка. ДВП мдф. изделие из дерева. проверенный бизнес. цена брелока. листовой товар. электроинструменты. древесное волокно. древесные отходы. ценные породы дерева. кубический метр.

Общие сведения о ДСП

Как дизайнер интерьера или производитель мебели, когда дело доходит до выбора лучшего древесного материала для вашего проекта, есть несколько вещей, которые следует учитывать. Например:

Качество деревянной панели

Цветовая гамма

Стоимость панельных материалов

Доступность панельных материалов

Но самое главное, цель или применение панельных материалов в проекте, над которым вы работаете.

Давайте узнаем больше о деревянных панелях, доступных сегодня на рынке, мы поговорим о каждом типе панелей от ДСП, МДФ, столярных плит до фанеры.

ДСП, также известное как ДСП , является одним из самых дешевых и популярных мебельных плит, которые вы можете найти на рынке. Например, большая часть мебели ИКЕА изготавливается из ДСП. ДСП изготавливаются из древесной стружки, спрессованной с помощью клея, называемого мочевиноформальдегидом (UF), они сжимаются под высоким давлением и при высокой температуре, чтобы сформировать панель.В Малайзии ДСП обычно бывает двух стандартных размеров: 1220×2440 мм и 1830×2440 мм, со стандартной толщиной от 9 мм, 12 мм, 15 мм, 16 мм, 18 мм и 25 мм. Обычные ДСП с УФ клеем не являются водостойкими, они расширяются при контакте с водой. Поэтому для таких применений, как кухня или ванная комната с высокой влажностью, подходят ДСП, изготовленные с использованием клея на основе меламино-мочевино-формальдегидного клея (MUF). Этот тип ДСП является влагостойким (обычно выглядит зеленым на щепе), и они обычно широко доступны только толщиной 16 и 18 мм.Однако важно помнить, что ДСП MUF не водостойкий, а просто влагостойкий , поэтому прямой контакт с водой не рекомендуется.

Общее приложениеUF ДСП : Гардероб, Мебель для спальни, Обувные шкафы / шкафы для хранения, Мебель для гостиной, Офисная мебель

ДСП MUF : Кухонные шкафы и Шкафы для ванной (НЕ рекомендуется использовать вне помещений)

Плюсы и минусы

Плюсы: дешево; очень легко наносится; широко доступны на рынке; поставляется с различными вариантами поверхности.

Минусы: Прочность не очень; относительно тяжелый; легко повредить; свойство удерживания винта не велико.

Варианты поверхностей:

В зависимости от типа производимой вами мебели, высокие или низкие ваши требования к качеству, существует широкий спектр поверхностей, которые вы можете нанести на ДСП. Здесь мы перечислим несколько поверхностей, которые вы можете найти в мебельной продукции в Малайзии:

Ламинированная древесно-стружечная плита (UF):Где их можно найти? : дешевые шкафы для обуви / книжные полки / гардероб, которые можно найти в Tesco, Giant или в местном мебельном магазине.Часть ассортимента ИКЕА — это также ЛДСП. Идеально подходит для краткосрочного использования с ограниченным бюджетом.

Pro: самая дешевая декоративная поверхность, подходящая для массового производства той же модели, бывает под дерево и других цветов.

Минусы: можно легко поцарапать и стереть, повредит при контакте с небольшим количеством воды, поверхность обычно не имеет большого количества 3D-эффектов или «прикосновения», не так широко доступна для небольших проектов, как эти. материалов обычно поступают в больших объемах.

ДСП, ламинированное ПВХ / фольгой (УФ):Где их можно найти? : Местный мебельный магазин, комплекты мебели для спальни, гардеробы, часть мебели Harvey Norman. Цена указана между ЛДСП и ЛДСП.

Pros : Поверхности из ПВХ обладают высокой влагостойкостью, они могут иметь очень реалистичные трехмерные эффекты, подходящие для свободной мебели среднего класса.

Минусы: Не устойчивы к царапинам и высокой температуре, не широко доступны для небольших проектов.

ДСП с меламиновым покрытием (УФ-МФЦ)Где их можно найти? : Большая часть офисной мебели производится из UF-MFC, вспомните известные малазийские бренды офисной мебели, такие как Apex Office, VS Office, AM Office. Некоторые малазийские бренды мебели для дома среднего и высокого класса также используют УФ-МФЦ, например MixBox, Crown Furniture.

Pros : Поверхность хорошего качества с высокой устойчивостью к царапинам и влагостойкостью, доступна в большом ассортименте декоративных поверхностей и прикосновений, может быть в большинстве модных дизайнов, включая древесные рисунки, каменные и тканевые поверхности.

Минусы : Тяжелые, поэтому, если мебель будет полностью установлена, особенно если они большие, лучше не перемещать их снова, так как вы можете их повредить.

ДСП с меламиновым покрытием (MUF-MFC)Где их можно найти? : Многие местные производители кухонных шкафов перешли на использование этого материала, поэтому вы можете найти их на домашних кухнях, в шкафах, изготовленных на заказ, и в другой мебели, изготовленной на заказ, и в коммерческой фурнитуре. Этот материал используют и многие производители кухонных шкафов высокого класса.

Pros : Поверхность хорошего качества с высокой устойчивостью к царапинам и влагостойкостью, доступна в большом ассортименте декоративных поверхностей и прикосновений, может быть в большинстве модных дизайнов, включая древесные рисунки, каменные и тканевые поверхности. Очень легко наносится. Сама плита влагостойкая, поверхность также устойчива к воздействию влаги и тепла. Широко доступен, поэтому даже в небольших проектах можно использовать этот материал.

Минусы : Некоторые плотники жалуются, что этот тип доски слишком тяжел для использования по сравнению с фанерой.Прочность MUF-MFC не так хороша, как у фанеры, поэтому лучше всего продумать дизайн мебели с учетом сильных и слабых сторон используемого материала.

Заключение:

ДСП — один из наиболее широко доступных материалов для деревянных панелей. Сама доска дешевая, но в зависимости от нанесенной на нее поверхности декора ценовой диапазон может довольно сильно отличаться. В зависимости от вашего применения и требований с точки зрения качества, бюджета и количества мебели, которую вы проектируете и производите, вы можете рассмотреть множество типов декоративных поверхностей.Этот материал не только экономичен, но и безопасен для окружающей среды, поскольку в основном они изготавливаются из лесных плантаций. Помня о своем здоровье, есть еще несколько вещей, которые следует учитывать, но это уже другая история, о которой мы расскажем в следующих статьях.

Надеюсь, вам понравилась эта информация. Оставьте комментарий, отзыв или другие вопросы, и мы готовы их выслушать и ответить за вас. Также мы сделаем видео, чтобы показать вам некоторые процессы изготовления декоративных панелей. Далее поговорим о МДФ.Следить !

#woodfacts #woodnerd # ДСП

Можно ли положить ламинат поверх ДСП?

Когда дело доходит до чернового пола, многие монтажники хотят что-то, что будет долговечным, но они также хотят и то, что не будет стоить им целого состояния. ДСП стоит недорого, но, когда вы устанавливаете что-то вроде ламината, может ли он идти поверх ДСП?

Можно положить ламинат на ДСП, но настоятельно рекомендуется по возможности избегать этого.ДСП очень чувствительны к влаге, которая может вызвать разбухание и деформацию. Это также не подходящий черновой пол, когда дело касается устойчивости, поскольку он не поддерживает конструкцию.

ДСП — это материал, который является отличным вариантом для сокращения ваших расходов, но когда дело доходит до использования надежного материала, который будет поддерживать новый ламинатный пол, который вы укладываете, это не лучший вариант. Если вы хотите укладывать ламинат поверх ДСП, продолжайте читать, чтобы узнать, можно ли укладывать ламинат поверх этого материала, если нужно, и как следует укладывать ламинат поверх ДСП, если это необходимо.

Можно ли положить ламинат на ДСП?

Ламинатпрошел очень долгий путь от цельного листа синтетического материала, который укладывали в домах в 70-х и 80-х годах, и превратился в материал, который можно даже назвать роскошным. Ламинированные полы бывают разных видов, но они предлагают тем, кто устанавливает, возможность получить пол, устойчивый к царапинам, выцветанию и невероятно прочный, независимо от того, как часто он используется. Однако можно ли положить его на ДСП?

Ламинат можно укладывать поверх ДСП, но это не рекомендуется.ДСП изготовлены из материала, который позволяет влаге очень легко просачиваться внутрь, что может привести к короблению ДСП. Однако, если у вас нет другого выбора, кроме как установить ламинат поверх ДСП, вы можете сделать это, следуя нескольким различным методам укладки, чтобы ламинат прослужил долго без ухудшения под ним.

Хотя вы можете укладывать ламинат поверх ДСП, этот метод укладки на этот конкретный материал настоятельно не рекомендуется.Однако бывают случаи, когда люди оказываются в положении, когда у них нет другого выбора, кроме как укладывать ламинат поверх ДСП. Если вы находитесь в таком положении, самое важное, что вы можете сделать, — это правильно подготовить и установить, чтобы ваш пол со временем изнашивался.

Стоит ли класть ламинат поверх ДСП?

Для любого проекта существует множество различных путей, которыми вы можете достичь одного и того же результата. Однако важно понимать, что не все эти маршруты приведут к наиболее оптимальному результату.Когда дело доходит до укладки ламинатных полов, может показаться, что нет неправильного метода, однако, когда вы сталкиваетесь с укладкой этого материала поверх ДСП, стоит ли это делать?

Хотя вы можете укладывать ламинат поверх ДСП, этого не следует делать, если этого можно избежать. Одна из многих проблем, связанных с древесностружечными плитами, заключается в том, что они не спроектированы таким образом, чтобы быть структурно прочным материалом. Это означает, что если у вас под ногами есть древесно-стружечная плита, выступающая в качестве чернового пола, она не сможет со временем выдержать такую же стойкость, как другие материалы.

Когда дело доходит до ваших полов, важнее всего не то, как они выглядят, а то, насколько они способны выдержать долгое время. Если у вас есть ДСП под ламинатными полами, они невероятно восприимчивы к влаге, что создает еще один удар по ним, когда дело доходит до структурной прочности. Поэтому для создания максимально прочного основания следует избегать использования ДСП в качестве чернового пола под ДСП.

Как установить ламинат поверх ДСП

Первый, самый важный шаг, с которого вы должны начать, — это очистить ДСП после того, как вы удалили плинтусы из этой области.Для тех из вас, кто удалил существующий пол над ДСП, вполне вероятно, что остался мусор, а также частицы пыли. Для получения гладкой поверхности после того, как ваш ламинатный пол будет уложен, вам необходимо убедиться, что поверхность как можно более чистая и гладкая.

После того, как ДСП будет очищено, вам необходимо покрыть поверхность ДСП герметиком из шеллака, который поможет удерживать влагу. Помимо разливов и утечек, древесностружечная плита даже чувствительна к влажности и даже к дождю, поэтому важно, чтобы вы герметизировали ее таким образом, чтобы не допустить попадания влаги.Как только он высохнет, вы можете переходить к следующему этапу укладки чернового пола.

Для чернового пола можно использовать множество различных материалов, но одним из самых распространенных является OSB. Устанавливая черновой пол, просто убедитесь, что швы чернового пола и ДСП не совпадают и что дополнительная высота чернового пола учтена. После того, как он будет уложен, вы можете приступить к укладке стяжки.

Существует несколько различных преимуществ установки подкладки, в том числе приглушение звука при ходьбе по полу, а также помощь в поглощении ударов ног, когда вы идете по поверхности пола.Уложите подложку как можно более ровно и убедитесь, что на ее поверхности нет дефектов. Если недостатки есть, они перенесутся на поверхность виниловых полов.

После того, как подложка будет разложена, вы можете приступить к укладке ламинатных полов, обрезав язычки доски, которые будут обрамлять первую стену. Затем вы уложите первый ряд, оставив зазор между деревом и стеной. Затем закончите первый ряд и начните со второго ряда и продолжайте двигаться вперед, отрезая каждый кусок так, как вам нужно, чтобы он поместился в конце ряда.

Дойдя до последнего ряда, вы можете обнаружить, что оказались в положении, в котором очень мало места для ламинатного пола. Хотя может показаться, что эта область слишком мала, чаще всего последние и последние детали могут быть установлены с помощью молотка и небольшой силы. Как только это будет сделано, переустановите плинтусы, и установка будет завершена.

Инструменты

Для любого проекта найдутся инструменты, которые либо улучшат, либо сломают процесс.Когда дело доходит до укладки ламината поверх ДСП, вам нужно сделать несколько вещей, чтобы обеспечить завершение процесса с минимальным количеством неровностей на дороге. Тем из вас, кто хочет установить виниловый пол самостоятельно, убедитесь, что у вас есть все эти инструменты, прежде чем начинать процесс установки.

Инструменты, которые вам понадобятся для укладки винилового пола на ДСП, включают в себя такие наиболее распространенные предметы, как универсальный нож и молоток.Вам также понадобится метчик или тяговая штанга, резиновый молоток, рулетка, угольник, а также циркулярная пила, лобзик или ручная пила, чтобы вы могли вырезать детали, которые необходимо подогнать под себя. в самый раз.

Многие из этих инструментов можно найти в гаражах, ящиках для инструментов или в магазинах большинства людей, однако также важно, чтобы у вас были необходимые инструменты для обеспечения вашей безопасности. Всегда убедитесь, что во время установки вы надеваете соответствующее защитное снаряжение, так как это может быть тот инструмент, который убережет вас от летящих деревьев, острых гвоздей и невероятно глубоких осколков.Защитное снаряжение для этого типа проекта включает такие предметы, как защитные очки, перчатки и даже наколенники.

Подготовка

Для любого проекта необходимо провести определенную подготовку, чтобы убедиться, что конечный результат будет именно таким, каким он должен быть. Когда дело доходит до укладки ламинатных полов, это не исключение из этого общего правила. Хотя подготовка может занять немного больше времени в процессе укладки, это, безусловно, поможет продлить срок службы ваших полов.

Когда дело доходит до подготовки перед укладкой виниловых полов поверх ламината, наиболее важным шагом, который вы можете предпринять, является очистка поверхности ДСП. Для этого вам нужно будет тщательно пропылесосить область, чтобы убедиться, что после того, как вы пройдете по всей поверхности, не останется пыли или другого мусора.