Аппараты и способы охлаждения сгущенных молочных консервов

В нашей стране на предприятиях молочно-консервной промышленности в период 1932-1958 гг. для охлаждения сгущенных молочных консервов с сахаром применялись открытые охладители периодического действия. Перемешивание и охлаждение в них были недостаточно интенсивными, продукт охлаждался водой в 2 или 3 ступени с одной или двумя выдержками между ними, на снижение температуры от 55-60 до 18-20 °С затрачивалось от 3 до 7 ч. Из-за невысокой скорости в процессе охлаждения массовое зарождение кристаллов лактозы не обеспечивалось, кристаллизация продолжалась после охлаждения, консистенция продуктов не отвечала требованиям стандартов.

Начиная с 1958-1960 гг. для охлаждения сгущенных молочных консервов с сахаром, вырабатываемых периодическим способом, стали применять периодически действующие вакуум-охладители. При производстве сгущенного молока с сахаром и кофе со сгущенным молоком и сахаром охлаждение продуктов в непрерывнопоточных линиях осуществляется в пластинчатых теплообменниках.

В последние десятилетия был сделан ряд предложений как по совершенствованию периодического способа охлаждения в вакуум- охладителях, так и по переходу к непрерывнопоточному процессу. На некоторые из них были получены авторские свидетельства.

Была исследована возможность использования вакуум-охладителей для непрерывнопоточного охлаждения сгущенного молока с сахаром. Однако ни одна из перечисленных рекомендаций промышленного применения не получила.

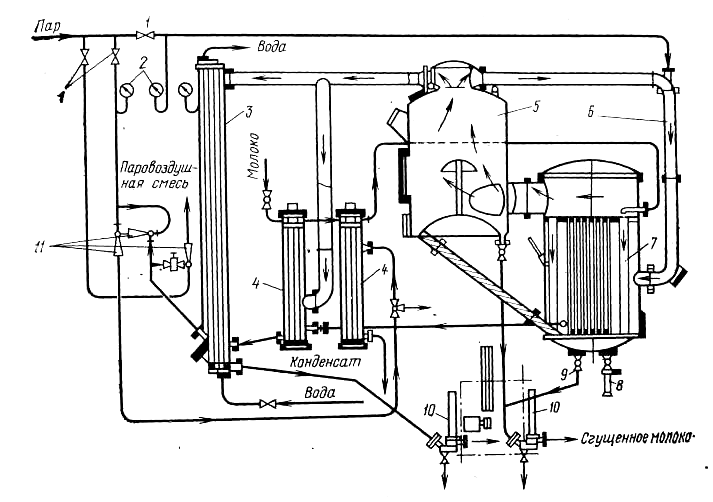

В последнее время в производстве сгущенных молочных консервов с сахаром наиболее распространено сгущение в периодически действующих циркуляционных вакуум-выпарных аппаратах.

Этим объясняется широкое использование периодического способа охлаждения молочных консервов в закрытых охладителях, входящих в комплект вакуум-выпарных аппаратов. Процесс охлаждения в них осуществляется в условиях вакуума.

В современных условиях вакуум-охладители работают следующим образом. За несколько минут до окончания сгущения продукта в вакуум-выпарном аппарате в одном из предварительно подготовленных корпусе с помощью пароструйных насосов, насоса, а также конденсаторов создается разрежение.

За несколько минут до окончания сгущения продукта в вакуум-выпарном аппарате в одном из предварительно подготовленных корпусе с помощью пароструйных насосов, насоса, а также конденсаторов создается разрежение.

По завершении сгущения вакуум-выпарной аппарат сообщается с атмосферой, после чего на корпусе открывается кран подачи продукта и за счет разрежения продукт поступает в вакуум-охладитель. Через 2-3 мин от начала перепуска продукта открывают вентиль для подачи воды на конденсатор и включают электродвигатель для приведения в движение мешалки. После этого включают термокомпрессор. По завершении перепуска партии продукта (варка) закрывают кран, отбирают пробу, по результатам исследований которой регулируют состав продукта при вакуумном охлаждении. По мере охлаждения при непрекращающемся перемешивании и температуре 30-35 °С через кран для воздуха с помощью специальной воронки в установленной дозе вносится специально подготовленная мелкокристаллическая рафинированная лактоза.

При внесении затравки в целях предупреждения ее уноса с соковыми парами закрывается задвижка, которая после подачи лактозы снова открывается. При наличии штуцеров в нижней части корпусов затравку подают через них. После внесения затравки процесс охлаждения и перемешивания продукта продолжается до конечной температуры, установленной согласно условиям регулирования состава охлаждаемого продукта. По завершении охлаждения выключают электродвигатель, открывают кран для воздуха, закрывают вентили для подачи пара в пароструйные насосы и вентили для подачи воды.

При наличии штуцеров в нижней части корпусов затравку подают через них. После внесения затравки процесс охлаждения и перемешивания продукта продолжается до конечной температуры, установленной согласно условиям регулирования состава охлаждаемого продукта. По завершении охлаждения выключают электродвигатель, открывают кран для воздуха, закрывают вентили для подачи пара в пароструйные насосы и вентили для подачи воды.

В начале применения вакуум-охладителей в молочноконсервной промышленности СССР были использованы принятые для открытых охладителей двух- и трехступенчатые режимы с чередованием охлаждений и выдержек после охлаждения. На охлаждение партии продукта расходовалось 2-2,5 ч. Ступенчатый режим охлаждения был вполне оправданным для открытых охладителей, в которых несовершенство процесса охлаждения (его невысокая скорость, малоинтенсивное перемешивание продукта) для целей кристаллизации лактозы в какой-то мере ослаблялось проведением продолжительных выдержек (60 мин) между ступенями охлаждения для зарождения кристаллов.

Необходимость чередования охлаждения с выдержкой при постоянной температуре обосновывалась для них особенностями кристаллизации лактозы, связанными с ее мутаротацией. Однако ступенчатость охлаждения для вакуумного способа, существенно отличающегося от охлаждения в открытых охладителях, не могла быть бесспорной.

Перепуск продукта из вакуум-выпарного аппарата при 50-60 °С в вакуум-охладитель с остаточным давлением 26-53 гПа обеспечивает кипение его при 18-20 °С с парообразованием за счет теплоты перегрева.

При самоиспарении из продукта выделяется пар.

Отличительной особенностью охлаждения сгущенных молочных консервов с сахаром в условиях разреженного пространства является увеличение скорости перемещения влаги в продукте, что позволяет интенсифицировать процесс испарения влаги.

Вакуумное охлаждение отличается высокой скоростью, которая обеспечивается перепадом давления вторичного пара, выделяемого поступающим на охлаждение продуктом, и давлением такого же пара при температуре, соответствующей остаточному давлению в вакуум-охладителе, а также способом подачи продукта в аппарат. Подача продукта возможна в виде сплошной струи, струи, распадающейся на отдельные капли, и распылением. Сплошная струя охлаждается медленно. Скорость охлаждения заметно возрастает при подаче продукта в виде струи, распадающейся на капли, и тем более распылением. Это объясняется тем, что при распадении сплошной струи на капли суммарная площадь испарения значительно больше площади испарения сплошной струи.

Подача продукта возможна в виде сплошной струи, струи, распадающейся на отдельные капли, и распылением. Сплошная струя охлаждается медленно. Скорость охлаждения заметно возрастает при подаче продукта в виде струи, распадающейся на капли, и тем более распылением. Это объясняется тем, что при распадении сплошной струи на капли суммарная площадь испарения значительно больше площади испарения сплошной струи.

Закономерно, что масса влаги, испарившейся с площади капель, больше массы влаги, испарившейся с площади струи.

Пар выделяется из охлаждающейся под разрежением массы продукта, заполняющей рабочий объем вакуум-охладителя. При этом продукт кипит, образуя пузырьки пара, поднимающиеся к свободной поверхности. Температура и давление в пузырьках пара меньше, чем в окружающем их сгущенном молоке. Из продукта пар проникает в паровые пузыри, окружающие его. Площадь поверхности паровых пузырей в какой-то период времени подъема их оказывается дополнительной площадью испарения и способствует ускорению паровыделения из продукта, увеличивая его концентрацию и снижая температуру.

Дополнительное подсгущение продукта способствует увеличению скорости массового зародышеооразования по всему объему кристаллизующегося раствора и сокращению индукционного периода кристаллизации, в связи с чем особенно возрастает роль затравки.

Таким образом, такие условия процесса охлаждения сгущенных молочных консервов с сахаром, как высокая скорость его, интенсивное перемешивание охлаждаемых продуктов и частичное подсгущение их, которые специфичны для вакуумного охлаждения, вполне обеспечивают требуемое направление кристаллизации лактозы в них и исключают необходимость проведения охлаждения в несколько ступеней. Высказанные теоретические предпосылки полностью подтвердились при проведении исследований на одном из МКК. Одноступенчатый вакуумный способ периодического охлаждения сгущенных молочных консервов с сахаром, предложенный работниками ВМИ, получил положительную оценку и был быстро внедрен в молочно-консервную промышленность.

Следует отметить, что в некоторых литературных источниках еще можно найти рекомендацию о необходимости перемешивания сгущенного молока с сахаром по завершении вакуумного охлаждения в течение 6 ч. В наших исследованиях эта рекомендация не нашла подтверждения — ни массовость, ни однородность кристаллизации лактозы при таком перемешивании практически не изменялись. Исключение всех затрат, связанных с необоснованно длительным перемешиванием продукта, повышает эффективность производства.

Одноступенчатое вакуумное охлаждение сгущенного молока

В результате многочисленных экспериментальных исследований, проведенных на молочноконсервных комбинатах, были установлены оптимальные режимы одноступенчатого вакуумного охлаждения сгущенного молока с сахаром, которые вошли в технологическую инструкцию и дополнительно в общем виде оформлены в виде технологической карты, составленной в соответствии с ранее изложенными приемами эксплуатации вакуум-охладителей.

Разрежение в вакуум-охладителе к началу перепуска сгущенного продукта из вакуум-выпарного аппарата не менее 933 гПа.

Перепуск сгущенного продукта из вакуум-выпарного аппарата в вакуум-охладитель осуществляется в течение 10-12 мин при обязательном его распылении.

Пуск термокомпрессора через 3-5 мин от начала перепуска сгущенного продукта в вакуум-охладитель.

Внесение затравки обязательно! В сухом виде непосредственно в массу продукта (или через воздушный кран охладителя) при 30-35 °С (устанавливается лабораторией) в количестве не менее 0,02 % к массе продукта. Если установленная лабораторией температура внесения затравки достигается в момент перепуска сгущенного продукта из вакуум-выпарного аппарата в вакуум-охладитель, то вносить затравку следует в момент перепуска.

Отбор пробы охлаждаемого продукта для регулирования его состава производить при 38-40 °С.

Регулирование состава охлаждаемого продукта — по результатам исследования пробы продукта, отобранной при 38-40 °С.

Регулирование состава продукта добавлением воды (при необходимости) производить в процессе охлаждения (а не в конце его) при температуре продукта не ниже 35 °С.

Эксплуатация вакуум-охладителей по приведенному режиму одноступенчатого вакуумного охлаждения обеспечивает подачу продукта распылением, интенсивное охлаждение, испарение и перемешивание при продолжительности цикла охлаждения одной партии продукта от 25 до 40 мин; затраты времени на охлаждение по сравнению с многоступенчатым способом уменьшаются в 4-5 раз, и не требуется никаких дополнительных затрат. Такой режим охлаждения с обязательным внесением затравки обеспечивает зарождение не менее 400 000 зародышей кристаллов лактозы в 1 мм3 продукта, их рост до размеров не более 10 мкм и размещение в первой размерной группе на 98-99 % общего количества.

Для установления температуры продукта, при которой должна вноситься затравка, обычно рекомендуется график Гудзона. Положение кривой «усиленная кристаллизация лактозы» на этом графике хотя и не отражает всей сложности взаимосвязей при одноступенчатом вакуумном охлаждении, однако для ориентировочного выбора температуры, при которой вносится затравка, по результатам наблюдений его можно использовать.

При одноступенчатом способе вакуумного охлаждения для кристаллизации лактозы исключительно большое значение имеет затравка, что убедительно подтверждается результатами кристаллизации лактозы в одной и той же партии продукта с внесением и без внесения затравки. По мнению исследователей, это объясняется тем, что при подаче продукта в вакуум-охладитель возникают местные скопления растворенной лактозы (флуктуация плотности), которые по размерам приближаются к критическим для зарождения кристаллов, но не достигают их, а размещение молекул лактозы в растворе еще недостаточно соответствует необходимому положению в узлах кристаллической решетки.

Поэтому спонтанная кристаллизация не успевает возникнуть, необходима затравка. Внесение ее вызывает гетерогенное зародышеобразование.

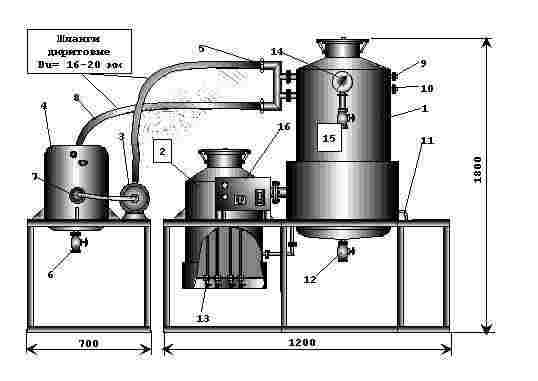

Вакуум-выпарная установка — iTermo 18 – Умная термотехника

Вакуум-выпарная установка «iTermo», предназначена для варки, сгущения или выпаривания масс при давлении ниже атмосферного. Используется при производстве молока, сгущенного, молока, сгущенного с сахаром, джемов, конфитюров, варенья, детского питания, пюре фруктовых и овощных. Вакуум-выпарная установка «iTermo» состоит из двух емкостей, связанных между собой в технологическую цепочку. Это сам реактор с перемешивающим устройством, в котором происходит сам процесс, вакуумный насос и ванна-конденсатоотводчика с охлаждением.

Ёмкость вакуумная трехслойная из пищевой нержавеющей стали AISI 304, с термоизоляцией и рубашкой под воду (Г-образный штрипс с рабочим давление до 4 бар.), с автоматической системой охлаждения ледяной водой (требуется ледяная вода). Термоизоляция минеральной ватой и облицовка снаружи зеркальной Aisi430. Дно: конус. Рабочий объем ёмкости: 150 литров. Геометрический объем ёмкости: 300 литров. Патрубок выхода продукта снизу: ДУ 65 с ручным дисковым затвором Перемешивающее устройство: рамного типа с фторопластовыми скребками и с дополнительными лопастями под наклоном, с приводом мотором-редуктором 3 кВт, 60 оборотов в минуту, частотный регулятор для плавного пуска и регулировки оборотов. ТЭН 24 кВт. Крышка: в виде конуса с люком загрузочным, два смотровых окна, предохранительная арматура, две моющие головки, Вакуумная линия с подключением сбоку: вакуумметр электронный, обратный клапан, предохранительным клапаном. Вакуумный насос: водокольцевой ВВН-1-1,5. Датчики температуры в продукт и в рубашку. Пульт управления (выносной IP54 крашенный, нерж.-опционально), включая пускатель мешалки, управление охлаждением с помощью пневматического клапана, управление вакуумным насосом, таймер на процесс.

Дно: конус. Рабочий объем ёмкости: 150 литров. Геометрический объем ёмкости: 300 литров. Патрубок выхода продукта снизу: ДУ 65 с ручным дисковым затвором Перемешивающее устройство: рамного типа с фторопластовыми скребками и с дополнительными лопастями под наклоном, с приводом мотором-редуктором 3 кВт, 60 оборотов в минуту, частотный регулятор для плавного пуска и регулировки оборотов. ТЭН 24 кВт. Крышка: в виде конуса с люком загрузочным, два смотровых окна, предохранительная арматура, две моющие головки, Вакуумная линия с подключением сбоку: вакуумметр электронный, обратный клапан, предохранительным клапаном. Вакуумный насос: водокольцевой ВВН-1-1,5. Датчики температуры в продукт и в рубашку. Пульт управления (выносной IP54 крашенный, нерж.-опционально), включая пускатель мешалки, управление охлаждением с помощью пневматического клапана, управление вакуумным насосом, таймер на процесс.

Технология производства сгущенного молока с сахаром:

1. Приемка и оценка качества молока; охлаждение; резервирование; очистка молока.

2. Нормализация молока по жиру и сухим веществам.

Жирность нормализованной смеси рассчитывают по формуле: Жсм=Жпр*СОМОсм/СОМОпр (где Жпр и Жсм — жирность продукта и смеси, %; СОМОпр и СОМОсм — содержание сухого обезжиренного молочного остатка в продукте и смеси, %). Например, Жсм=7,8*8,7/17,7=3,83%. Для повышения жирности цельного молока, его нормализуют добавлением сливок или молочного жира. Для снижения жирности цельного молока добавляют обезжиренное молоко. Внесение, при необходимости, солей стабилизаторов.

3. Пастеризация

Высокотемпературная пастеризация (при t 90-95С) обеспечивает уничтожение патогенной микрофлоры и стабилизирует физико-химические свойства молока, вследствие чего предотвращается загустение молока при хранении.

4. Охлаждение до 70-75 С.

5. Промежуточное хранение перед сгущением.

6. Внесение сахара.

В молоко вносится в твердом виде либо в виде сиропа с содержанием сахара 60-70 %. Сироп готовят следующим образом: А) нагревают воду до 60С. Б) просеивают и растворяют сахар В) полученный сироп нагревают до 95-99С (без выдержки). Перед внесением в молоко сироп необходимо отфильтровать. Сироп чаще всего вносят до сгущения, смешением или в потоке.

Б) просеивают и растворяют сахар В) полученный сироп нагревают до 95-99С (без выдержки). Перед внесением в молоко сироп необходимо отфильтровать. Сироп чаще всего вносят до сгущения, смешением или в потоке.

7. Сгущение молока.

Полученную смесь направляют на сгущение в вакуум-выпарную установку. При впуске в аппарат горячего молока происходит моментальное и бурное кипение его, интенсивное перемешивание частиц и испарение влаги. Готовность продукта определяют по содержанию сухих веществ, рефрактометром или по плотности.

8. Охлаждение сгущенного молока.

Горячий продукт направляют в кристаллизаторы, где в среде вакуума и непрестанного механического воздействия, он охлаждается до 20С в течении 20-25 минут. Все эти манипуляции нужны для того, чтобы избежать образование крупных кристаллов лактозы, которая ведёт к образованию такого порока как песчанистость.

9. Внесение затравки.

В качестве затравки используют размолотую в пыль лактозу. Цель операции — создание множества центров кристаллизации лактозы, что в свою очередь препятствует образованию крупных кристаллов.

10. Фасовка и хранение.

Традиционно сгущенное молоко с сахаром фасуют в жестяные банки (срок хранения 1 год), но в последнее время всё чаще для этой цели используют полипропиленовые или полистироловые стаканчики и другую мелкую фасовку, применяемую в молочной промышленности (срок хранения 3 месяца).

Оборудование для сгущения и сушки

Лекция 3. Оборудование для сгущения и сушки.

План.

1. Пленочные вакуум-аппараты.

2.Обладнання для сушки.

Конспект лекции.

1. Сгущенные молочные консервы производятся двух видов: с сахаром и без него (стерилизованные). При производстве сгущенных Молочных консервов с сахаром используется технологическое оборудование: приемные емкости, насосы, пластинчатые подогреватели, сепаратори_молокоочисникы, сепаратори_вершковідокремлювачі, пластинчати_охолоджувачи, трубчатые пастеризаторы, вакуум-аппараты наполнители, закрыл альные машины, моечно-сушильные агрегаты, етикетировочна машина.

1.Пидприемство отрасли выпускают следующие виды консервов: сгущенное молоко с сахаром, сгущенные сливки с сахаром, нежирное сгущенное молоко с сахаром, сгущенную масленку с сахаром, натуральный кофе со сгущенным молоком и сахаром, какао со сгущенным сливками и сахаром и другие с различными оригинальными названиями.

Технологический процесс производства состоит из следующих основных операций: приемка и подготовка сырья и компонентов, нормализация, пастеризация, гомогенизация, пятница и добавления сахарного сиропа, сгущение, охлаждение сгущенного продукта. фасовки, упаковки и хранения.

Оборудование линии включает: приемную емкость, насосы. пластинчатый подогреватель, сепаратор-молокоочисник, сепаратор_вершковідокремлювач емкость для обезжиренного молока, пластинчатый охладитель, трубчатые пастеризаторы, вакуум-аппарат, трубчатые охладители, трубчатые подогреватели, наполнители, закаточные машины, моечно-сушильный агрегат, этикетировочные машины.

Нормализованную молочную смесь пастеризуют при температуре 85-95 С º или 105-112 С º без видержування. В нормализованное молоко перед пастеризацией вносится 25%-й водный раствор соли-стабилизатора. После пастеризации молоко рекомендуется охладить до 70-75 С º и направить на сгущение.

В нормализованное молоко перед пастеризацией вносится 25%-й водный раствор соли-стабилизатора. После пастеризации молоко рекомендуется охладить до 70-75 С º и направить на сгущение.

Перед сгущением допускается гомогенизация. Сахарный сироп готовят растворением необходимого количества сахара в воде температурой 60-70 С º. Сахарный сироп может поступать в вакуум-аппарат линии в смеси с молоком или поэтапно.

Сгущенный продукт с вакуум-выпарной установки направляют на охлаждение. Для этого используют охладители-кристаллизаторы и Вакуумные охладители. Продукт охлаждают до температуры 18-20 С º в течение 40-60 минут.

С охлажденного сгущенного молока отбирают пробы для определения физико-механических и биохимических показателей и продукт направляют на фасовку и закатывания в жестяные банки № 1,7,13, металлические тубы № 13, а также в фанерно-штамковани или деревянные заливные бачки и металлические фляги.

Сгущенные стерилизованные продукты производят из сгущенного питьевого и обезжиренного молока и сливок без сгущенных с последующей их стерилизацией в таре.

Выпускаются виды консервов: сгущенное стерилизованное молоко в банках, нежирное стерилизованное молоко, концентрированное стерилизованное молоко, сгущенное стерилизованное молоко с кофе, стерилизованные сливки и т. д.

Технологический процесс производства стерилизованных сгущенных консервов: прием и подготовка молока и наполнителей, нормализация, пастеризация и сгущения, гомогенизация, охлаждение, нормализация готового продукта, пробная стерилизация, упаковка, стерилизация, видержування продукта, упаковки и хранения.

Оборудование линии включает: емкость для молока, насосы, комбинированный пластинчатый аппарат, сепаратор — вершковидокремлювач, емкость для сливок, пластинчатый аппарат для сливок, емкость для нормализованного молока, нагреватель, вакуумный охладитель, вакуумный — испарительная установка, емкость для сгущенки, гомогенизатор, закаточные агрегат, гидростатическое стерилизатор.

После пастеризации молоко сгущают в вакуум-аппаратах. С целью предотвращения отстоя жира сгущенное молоко гомогенизируют.

Сгущенное молоко с внесенной солью-стабилизатором, которое выдержали пробную стерилизацию, фасуют в банки № 7, закатывают и направляют на стерилизацию в потоке, или в таре после фасовки в банки и закатывания.

Банки с продуктом перед стерилизацией проверяют на герметичность. Закатаны банки с продуктом стерилизуют в аппаратах периодического действия. В стерилизаторах непрерывного действия роторного типа продукт стерилизуется при 116-118 С º с выдержки 14-17хв. В гидростатических стерилизаторах продукт обрабатывают при 116-117 С º с выдержки 15-17хв.

Определил соответствие качества изготовленных консервов их упаковывают в транспортную тару и хранят на складе в отгрузки при температуре не ниже 0 и не выше 20 С º.

Для сгущения молока, перегона, сыворотки используют вакуум — выпарные аппараты. Продукт отводится вследствие непрерывного отвода пара от кипящей продукта.

В. В. В. работающие под вакуумом, что позволяет снизит температуру кипения и таким образом предотвратить физико — химическим изменениям, которые могут произойти в молоке (карамелизация, пригар и потерь витаминов).

Конструкция вакуум — установки: подогреватель — теплообменник для предварительного подогрева продукта;

Калоризатор-трубчатый или пластинчатый теплообменник в котором проходит кипения продукта и испарения воды; сепаратор — для разделения пара и капель продукта, инжектор, конденсатор, вакуумный насос — для отсасывания вторичного пара и несконденсованих газов и создания вакуума, система насосов для отвода сгущенного продукта и конденсата калоризатор и сепаратор составляют так называемую степень, или корпус установки.

В. В. В. классифицируют по способу действия — установки непрерывного действия и периодического действия, по количеству корпусов различают однокорпусные и многокорпусные, по конструктивному исполнению нагревательных поверхностей — установки с трубчатым и пластинчатыми калоризатор в зависимости от нагревательного агента — установки с паровым, аммиачным и фреоновым обогревом;

От условий кипения продукта — циркуляционные и пленочные.

Производительность ВВУ подают в количестве определенной влаги в единицу времени, поэтому ряд других показателей проводят также на 1 кг выпаренной влаги.

Параметры характеризующие работу ВВУ и по которым можно оценивать преимущества конструкции и эффективность использования.

1)Н — коэффициент испарения — отношение количества теплоты, отдает

1 кг нагревательной пары, к количеству теплоты затраченного на образование 1кг вторичного пара.

Гг — удельная теплота паро образованием нагревательной пары кДж / кг;

Гв — удельная теплота парообразования вторичного пара кДж / кг.

2) — интенсивность процесса испарения — количество

Воды испаряется с 1м2 поверхности нагрева за 1 час.

W — количество выпаренной влаги, кг;

F — площадь поверхности нагрева, м2

3) — тепловая нагрузка вакуум — аппарата — это количество теплоты, отводимое на 1м2 площади за единицу времени.

F — площадь поверхности нагрева, м2;

Q — количество теплоты, отводимой с нагревательной пара в единицу времени Дж / час.

При одинаковой производительности в двухкорпусных установках себестоимость выпаренной влаги сравнению с однокорпусные снижается более чем в два раза, а в трехкорпусного сравнению с двухкорпусные — в 1,36 раза.

Но общая тенденция к увеличению корпусов ограничивается целесообразным температурным перепадом. При испарении молока высшая технологически допустимая температура кипения 70 ˚ С на первой ступени, а самая низкая температура, которую можно достичь — 40 ˚ С. Перепад температур составляет 30 ˚ С. При разделены его на корпусах он будет не значительный, что ведет к увеличению площади поверхности нагрева, а соответственно к удорожанию устройства.

Распылительная сушилка фирмы «Ниро-Атомайзер»:

1-бак для сгущенной сырья, 2-насос, 3-вентилятор, 4-повитрерозподильна головка, 5 — распыляющее устройство; Б-сушильная башня, 7,8-вентиляторы, 9, 11-циклоны: 10 — бункер для сухого порошка, 12 — труба для отсоса воздуха из башни: 13 — паровой калорифер

Дисковые сушилки применяются на молочноконсервних заводах. На них можно сушить сырье из Высокой концентрацией сухих веществ. Для них характерна бесперебойная и длительная работа.

2. Распилювальна сушилка фирмы «Ниро-Атомайзер» показана на рисунке Сгущенная сырье из бака 1 насосом 2 подается на распыляющее устройство 5, диск которого приводится во вращение от электродвигателя через мультипликатор. Частота вращения диска 15000 об / мин. Снизу через повитрерозподилюючу головку 4 поступает горячий воздух. От механических примесей воздух очищается фильтром, затем Вентилятором 3 нагнетается в калорифер. Горячий воздух в верхней части башни около диска распылительной устройства встречается с распыленной жидкостью, где происходит быстрое испарение влаги. Сухой порошок, падает в нижнюю часть сушильной башни и с помощью пневматического транспортного устройства выводится в циклон 9, из которого поступает в бункер 10. Воздух, выходящий из циклона 9, может содержать частицы порошка, поэтому вентилятором 8 его направляют в циклон 11 на очистку

Для транспортировки порошка с башни в циклон 9 воздух забирается из цеха. Поэтому одновременно с транспортировкой он Частично охлаждает порошок По трубы 12 воздуха, отработавшего вместе с частицами порошка поступает в циклон 11 и вентилятора 7 выбрасывается в атмосферу. Порошок из циклона 11 поступает на пневмотранспорта. Молоко в дисковых сушилках распыляется благодаря огромной скорости вращения дисков.

Распылительные диски:

А — с наклонными каналами к оси вращения б — с рационально — распылительными каналами; в — с уставными соплами, р — со спиральными каналами: 1 — полость для продукта 2 — канал.

Основным оборудованием для получения сухих молочных продуктов является Сушильные_Установки. Наиболее широко используются сушильные распылительные установки. Парк сушильного оборудования на предприятиях молочной промышленности для производства СОМ и ЗЦМ и сухой сыворотки формируется из сушильных установок RCM, RC и ВРА-4 (Чехословакия) производительностью по испарительного влаге 500-1000 кг в час; Niro Atomizer и Anhirdo (Дания) Производительностью 1000-3500 кг в час. В сушильный агрегат входит следующее оборудование: Сушильная башня с повитряподавальним распределяя устройством, распылителем сгущенного продукта, механизмов отгрузки, транспортировки, возвращение циклонической фракции в сушку, очистку воздуха, калориферов, вентиляторов.

Основной узел сушилки — распылитель молока. Он состоит из корпуса, рамы, плиты, насосной установки, маслопровода, кожуха, подставки. Внутри корпуса установлен вертикальный вал. На нижнем конце вала смонтирован Распыляющее диск с радиальными каналами прямоугольной Формы. На верхнем конце вала смонтирован шкив. Вал приводится в движение с помощью электродвигателя и плоско ременной передачи. Для смазки распылителя при работе назначается насосная станция с емкостью для масла, с маслопровод.

Рекомендуемая литература.

Ересько Г. А. Технологическое оборудование для молочной промышленности. / Ересько Г. А., Шинкарик М. М., Ворощук В. Я. — Киев: Инкос. Центр учебной литературы. 2007.-344 с. Золотин Ю. П. Оборудование предприятий молочной промышленности. / Золотин Ю. П., Френклах М. Б., Лашутина Н. Г. М: Агропромиздат, 1985. -270 С. Томбаев Н. И. Справочник по оборудованию предприятий молочной промышленности. / Томбаев Н. И. — М.: Пищевая промышленность, 1972. — 543 с. Бредихин С. А., Технология и техника переработки молока. / Бредихин С. А., Космодемьянский Ю. В., Юрин В. Н.-М.: Колос, 2001. — 400 с. Панфилов В. А. Машины и аппараты пищевых производств. / Панфилов В. А. М.: «Высшая школа», 2001, 620 с. Липатов Н. Н. Руководство к лабораторным и практическим по курсу оборудования предприятий молочной промышленности. / Липатов Н. Н. — М.: Пищевая промышленность, 1978. — 287 с. Гальперин Д. М. Оборудование молочных предприятий: монтаж, наладка, ремонт. Справочник / Гальперин Д. М. — М.: Агропромиздат, 1990. -352 С. Волчков И. И. Насосы для молока и молочных продуктов. — / Волчков И. И. М.: Пищевая промышленность, 1975. -223 С. Лукьянов Н. Я. Теория и расчет молочных сепараторов. / Лукьянов н. Я.-М.: Пищевая промышленность, 1974. — 72 с. Бредихин С. А. Техника и технология производства сливочно масла и сыра. / В. Н. Юрин-М: Колос: 2007. — 310 с.

СГУЩЕННЫЕ МОЛОЧНЫЕ КОНСЕРВЫ С САХАРОМ И ВКУСОВЫМИ НАПОЛНИТЕЛЯМИ

ТЕХНОЛОГИЯ МОЛОКА И МОЛОЧНЫХ ПРОДУКТОВ

Эти продукты получают по традиционной технологии сгущенных молочных консервов с сахаром и добавлением вкусовых наполнителей. Из наполнителей применяют какао-порошок, натуральный кофе в смеси с цикорием (кофе 80%, цикорий 20%), кофейный напиток «Львовский». Какао и кофе со сгущенным молоком и сахаром, какао и кофе со сгущенными сливками и сахаром, сгущенное молоко с сахаром и цикорием, кофейный напиток со сгущенным молоком и сахаром по составу характеризуются следующими показателями (в %): массовые доли влаги 26—29, жира 6—16, сахарозы 37—44; массовые доли в воде продукта сахарозы 60—61, лактозы 22—23. Отношение ЖПр/СОМОПр в продуктах 0,511—1,240. По показателям вязкости и среднему размеру кристаллов лактозы продукты близки к цельному сгущенному молоку с сахаром. Особенности технологии обусловлены нормируемыми показателями состава, видами наполнителей, способами их приготовления и смешивания с молочно-сахарной смесью.

Для какао со сгущенным молоком и сахаром и какао со сгущенными сливками и сахаром используют натуральный какао-порошок с массовой долей жира 11,2%. Тепловая обработка нормализованных смесей проводится по следующим режимам: какао со сгущенным молоком и сахаром—103—115°С без выдержки, какао со сгущенными сливками и сахаром — 95-—105 °С без выдержки. Гомогенизация включена в технологию только для какао со сгущенными сливками и сахаром (.ЖпрІСОМО пр=1,24) при температуре 65—75 °С и давлении 12—15 МПа. Массу сахара и какао-порошка рассчитывают соответственно по формулам (2, 3). Какао-порошок используют в смеси с сахаром. Из ‘/з требующегося на варку сахара готовится какао-сахарный сироп, а іиз 2/з — сахарный сироп. Какао — сахарный сироп согласно технологической инструкции вводится в вакуум-охладитель. Затравку вносят при охлаждении продуктов в вакуум-охладителях при температурах: для какао со сгущенным молоком и сахаром 25—30 °С и какао со сгущенными сливками и сахаром 20—23 °С, что обусловлено различием массовых долей лактозы в воде продуктов. Готовые продукты охлаждают до 18—23 °С — какао со сгущенным молоком и до 16—22 °С — какао со сгущенными сливками и сахаром; фасуют в банки № 7 и дополнительно каїкао со сгущенным молоком ■и сахаром — в алюминиевые тубы.

Технология кофе со сгущенным молоком и сахаром и кофе со сгущенными сливками и сахаром при общей с цельным сгущенным молоком с сахаром имеет следующие особенности. Режимы тепловой обработки нормализованных смесей: 95—105°С без выдержки с последующим охлаждением путем рекуперации до 80—87 °С или при 90—95 °С без выдержки. С учетом массовой доли жира в продуктах нормализованную смесь гомогенизируют кофе со сгущенным молоком н сахаром при температуре 65—75°С н давлении 10—12 МПа; кофе со сгущенными сливками н сахаром при температуре 65—70°С и давлении 12— 15 МПа. Кофе-цикорную смесь используют в виде водных экстрактов, которые приготовляют одним из следующих способов: в аппаратах с гейзерным устройством, в котле-экстракторе или в котле с паровой рубашкой, с последующим отделением шрота с помощью фильтрующих центрифуг ОГШ-321-К-5, НОГШ — 325. Степень использования сухих экстрактивных веществ при отделении шрота центрифугами составляет 36%.

В целях предупреждения коагуляции казеина при смешивании экстрактов с молочными компонентами рН растворов поддерживается на уровне 5,2—5,6. Массу кофе-цикорной смеси на нормализованную рассчитывают по формуле (3), с учетом степени использования сухих экстрактивных веществ в зависимости от способа приготовления экстракта, который подается в вакуум-выпарную установку после молочных компонентов и сахарного сиропа. В целях более полного сохранения летучих ароматических веществ часть экстракта вносят при охлаждении продукта.

Массу сахара-песка рассчитывают по формуле (2). Получают сахарный сироп (периодический способ) с массовой долей сухих веществ 66—70%. В соответствии с более низкой массовой долей лактозы в водной части продуктов (22—24%) внесение затравки при охлаждении проводится при 25—30 °С. Готовый продукт фасуют в потребительскую тару (банки № 7, алюминиевые тубы).

Напиток кофейный со сгущенным молоком и сахаром имеет тот же состав, что и кофе со сгущенным молоком и сахаром. Особенности технологии обусловлены приготовлением экстракта кофейного напитка. Наряду с приготовлением его по технологии кофе со сгущенным молоком и сахаром при раздельном получении компонентов осуществляется раздельное приготовление экстрактов: рожь и ячмень экстрагируют в одной емкости, натуральный кофе и цикорий — в другой. До подачи в вакуум-выпарную установку экстракты смешивают и раскисляют. Тепловую обработку нормализованной смеси осуществляют при 93—97 °С без выдержки. Охлаждение продукта происходит в вакуум-охладителях до 17—21 °С, с внесением затравки при 31-37 °С,

Танк-охладитель: общие параметры

В процессе получения и переработки молока главное – сохранить его качество. И сделать это можно только одним способом – используя танки-охладители . В вопросе сохранения молока недопустимы компромиссы. Сортность полученного …

ПАСТЕРИЗОВАННОЕ МОЛОКО

В нашей стране выпускается широкий ассортимент молока, различающегося по тепловой обработке, по химическому составу, с внесением или без внесения наполнителей. Основным видом является цельное молоко с массовой долей жира не …

ТЕОРЕТИЧЕСКИЕ ОСНОВЫ СУШКИ

При производстве всех видов сухих молочных продуктов удаление свободной воды осуществляется в две ступени — сгущением и сушкой предварительно сгущенного продукта. Сгущение выпариванием осуществляется до такой общей массовой доли сухих …

Продажа шагающий экскаватор 20/90

Цена договорная

Используются в горнодобывающей промышленности при добыче полезных ископаемых (уголь, сланцы, руды черных и

цветных металлов, золото, сырье для химической промышленности, огнеупоров и др.) открытым способом. Их назначение – вскрышные работы с укладкой породы в выработанное пространство или на борт карьера. Экскаваторы способны

перемещать горную массу на большие расстояния. При разработке пород повышенной прочности требуется частичное или

сплошное рыхление взрыванием.

Вместимость ковша, м3 20

Длина стрелы, м 90

Угол наклона стрелы, град 32

Концевая нагрузка (max.) тс 63

Продолжительность рабочего цикла (грунт первой категории), с 60

Высота выгрузки, м 38,5

Глубина копания, м 42,5

Радиус выгрузки, м 83

Просвет под задней частью платформы, м 1,61

Диаметр опорной базы, м 14,5

Удельное давление на грунт при работе и передвижении, МПа 0,105/0,24

Размеры башмака (длина и ширина), м 13 х 2,5

Рабочая масса, т 1690

Мощность механизма подъема, кВт 2х1120

Мощность механизма поворота, кВт 4х250

Мощность механизма тяги, кВт 2х1120

Мощность механизма хода, кВт 2х400

Мощность сетевого двигателя, кВ 2х1600

Напряжение питающей сети, кВ 6

Более детальную информацию можете получить по телефону (063)0416788

Способ получения сгущенного молочного продукта с сахаром

Изобретение может найти свое использование в молочной промышленности. В молочное сырье вносят сахарный сироп, полученную смесь пастеризуют при 90 — 94°С без выдержки, сгущают, охлаждают в вакуум-охладителе, кристаллизуют и доохлаждают. На любой из стадий вводят ароматизатор в количестве 0,02 — 0,04% от массы готового продукта при непрерывном перемешивании. На стадии охлаждения ароматизатор вводят в конце стадии через патрубок, расположенный на дне вакуум-охладителя. В качестве молочного сырья использует обезжиренное или восстановленное обезжиренное молоко. Перед пастеризацией в смесь можно вносить стабилизатор. Способ позволяет получить продукт, обладающий диетическими свойствами, а также улучшить органолептические показатели продукта. 2 з.п. ф-лы.

Изобретение относится к пищевой промышленности, в частности к молочной промышленности, и может быть использовано для изготовления сгущенного молока.

Технологический процесс производства сгущенного молочного продукта с сахаром включает операции, общие для производства всех молочных консервов: приемку, очистку, временное хранение, нормализацию, пастеризацию и сгущение, и специфические: расчет потребного количества сахара, приготовление сахарного сиропа, внесение его в молоко при сгущении, охлаждение продукта, расфасовку и хранение. Для расширения ассортимента высокопитательных и приятных на вкус сгущенных молочных продуктов используют различные вкусоароматические наполнители. Известен способ производства сгущенного молочного продукта с сахаром, включающий приготовление экстракта цикория, смешивание его с молочной основой, пастеризацию смеси, охлаждение до температуры сгущения и введение в вакуум-выпарной аппарат для сгущения одновременно с сахарным сиропом (RU патент 2139662, A 23 C 9/18, 1998). Известен способ получения сгущенного молочного продукта с сахаром, включающий восстановление молочного сырья до содержания сухих веществ не менее 18%, пастеризацию при температуре 55-65oC, внесение растительного или молочного жира, введение сахарного сиропа в восстановленный молочный продукт или во время сгущения, а также внесение вкусоароматического наполнителя во время сгущения. В качестве вкусоароматического наполнителя используют сухой цикорий, что позволяет улучшить качество продукта и снизить его себестоимость (RU патент 2116034, A 23 C 9/18, 1997). Наиболее близким аналогом изобретения является способ получения сгущенного молочного продукта с сахаром, включающий нормализацию молока по содержанию жира, последующую его тепловую обработку, сгущение в присутствии сахара и охлаждение, при этом на стадии охлаждения в сгущенный молочный продукт вводят жиро- и водорастворимые поливитамины и/или натуральные и/или натуридентичные ароматизаторы (RU патент 2059996, A 23 C 9/18, 1996 г.). Данный способ позволяет расширить ассортимент выпускаемых молочных продуктов, обогащенных разнообразными витаминами и биологически активными веществами и имеющих хорошие органолептические свойства. Недостатками вышеуказанных известных способов получения сгущенного молочного продукта с сахаром является избыток в продукте жиров, что может послужить причиной возникновения сердечно-сосудистых, желудочно-кишечных заболеваний, а также нарушений в костно-сосудистой системе. Кроме того, приготовление, расчет и введение натуральных вкусоароматических наполнителей в молочный продукт является технологически сложным процессом. Техническим результатом изобретения является улучшение органолептических свойств молочного продукта и создание молочного продукта с диетическими свойствами путем исключения животных жиров. Технический результат обеспечивается тем, что в способе получения сгущенного молочного продукта с сахаром, включающем внесение сахарного сиропа в молочное сырье, пастеризацию, сгущение, охлаждение в вакуум-охладителе, внесение ароматизатора, кристаллизацию и доохлаждение, отличием является то, что ароматизатор вводят на любой из названных стадий в количестве 0,02 — 0,04 % от массы готового продукта при непрерывном перемешивании, а на стадии охлаждения ароматизатор вводят в конце стадии через патрубок, расположенный на дне вакуум-охладителя, при этом пастеризацию проводят при температуре 90-94oC без выдержки, а в качестве молочного сырья используют обезжиренное молоко или восстановленное обезжиренное молоко. Кроме того, при необходимости перед пастеризацией в молочную смесь вносят стабилизаторы: натрий фосфорнокислый двузамещенный 12-водный или натрий лимоннокислый трехзамещеный в виде водного раствора. Для получения сгущенного молочного продукта с сахаром используют: обезжиренное коровье молоко не ниже 2-го сорта по ГОСТ 13264 с кислотностью не выше 21,1; — молоко сухое обезжиренное, получаемое по импорту и разрешенное к применению Госсанэпиднадзором РФ; — сахар-песок по ГОСТ 21; — сахар-песок рафинированный по ГОСТ 22; — сахар-песок, полученный по импорту и разрешенный к применению Госсанэпиднадзором РФ; — сахар молочный рафинированный мелкокристаллический по утвержденной документации; — кислота сорбиновая по утвержденной документации; — натрий фосфорнокислый двухзамещенный 12-водный по ГОСТ 4172; — натрий двууглекислый по ГОСТ 2156; — ароматизаторы по ТУ 915430-001-45164756-98, например апельсин, банан, ваниль, малина, персик и др., разрешенные к применению в Российской Федерации в соответствии с «Санитарными правилами по применению пищевых добавок», утвержденные Министерством здравоохранения, включая разрешение Госкомсанэпиднадзора РФ. Количество вводимого ароматизатора обуславливается достаточностью для придания продукту ощутимых органолептических свойств и в основном составляет 0.02-0.04 мас.% готового продукта. В состав ароматизаторов входят натуральные эфирные масла цитрусовых, фенхеля, розовое, гвоздичное, ореховое масло, экстракт зверобоя, при этом индивидуальные душистые вещества, идентичные натуральным, представлены различными классами химических соединений, характерных для ароматообразующих комплексов пищевых продуктов, растворенных в пропиленгликоле. Как правило, используются ароматизаторы в виде жидкости с характерным запахом и вкусом, идентичным фруктам или ягодам. Продукт приготавливают из смеси сгущенного молока с сахаром с добавкой к нему натуридентичного ароматизатора при непрерывном перемешивании на любой стадии производства, а именно: либо на стадии восстановления исходного молочного сырья, либо на стадии внесения сахарного сиропа, либо на стадии сгущения, либо на стадии охлаждения и кристаллизации. При этом на стадии охлаждения ароматизатор вводят в конце стадии охлаждения в вакуум-охладителе при непрерывном перемешивании при температуре 20oC. После окончательного охлаждения продукта берут пробы для определения химического состава продукта. Органолептические показатели продукта: вкус — чистый с привкусом входящего пищевого ароматизатора без посторонних привкусов и запахов; консистенция — однородная, соответствующая консистенции жидких сливок, запах — приятный, цвет — обусловлен цветом внесенного пищевого ароматизатора, равномерный по массе. Физико-химические показатели:— массовая доля влаги, %, не более — 30,0;

— массовая доля сахарозы, % не менее — 44,0;

— массовая доля сухих веществ, % не менее — 26,0;

— массовая доля ароматизатора, % — 0,02 — 0,04;

— кислотность (в град. T) не более — 60;

— вязкость, Пас (до 2-х мес. хранения) -. Микробиологические показатели:

— количество мезофильных аэробных факультативно-анаэробных микроорганизмов в 1 г свежевыработанного продукта, расфасованного в потребительскую тару, КОЕ, не более 25000;

— бактерии группы кишечной палочки (БГКП) в 1 г продукта в потребительской таре или транспортной таре — не допускается;

— патогенные микроорганизмы, в том числе сальмонеллы, в 25 г продукта не допускается. Продукт получают следующим образом. Сырье принимают по массе и качеству, подвергая входному контролю на соответствие стандартам или техническим условиям на каждый вид компонента. Наряду с цельным молоком и обезжиренным, полученным из цельного молока, можно использовать цельное сухое молоко, или обезжиренное восстановленное молоко, или их композиции. Обезжиренное молоко, полученное из цельного коровьего молока, направляют на переработку или охлаждают до 62oC, где хранят до переработки при периодическом перемешивании и поддержании указанной температуры, измеряя через 4 часа кислотность молока. Восстановленное обезжиренное молоко получают путем растворения сухого обезжиренного молока в питьевой воде при температуре воды 455oC при тщательном перемешивании в резервуаре, снабженном мешалкой. В восстановленное молоко при непрерывном перемешивании с целью повышения термоустойчивости белков молока при необходимости перед пастеризацией используют введение стабилизаторов: солей натрия фосфорнокислого двузамещенного 12-водного или натрия лимоннокислого трехзамещенного в виде водного раствора с массовой долей солей — 25%. При этом отношение массы солей — стабилизаторов к массе продукта должно быть не более 0,01-0,02 %. Процесс пастеризации осуществляют при температуре 922oC без выдержки, предварительно профильтровав обезжиренное молоко. Затем осуществляют приготовление сахарного сиропа с массовой долей сухих веществ от 60 до 65%. Для приготовления сахарного сиропа используют питьевую воду, отвечающую требованиям действующего стандарта СанПиН 2.1.4.559-96. Очищенный с помощью сит (размер ячеек от 8 до 10 мм) сахар в количестве от 44 до 47 от мас.% готового продукта растворяют в воде, подогретой до температуры 755oC, после чего сахарный сироп нагревают до температуре кипения 1041oC. Во избежании инверсии сахарозы не допускается выдержка сахарного сиропа от начала кипения до начала смешивания с пастеризованной смесью не более 20 мин. Перед внесением сахарного сиропа в вакуум-выпарной аппарат сахарный сироп подвергают очистке на фильтрах или центробежных молокоочистителях, при этом температура сахарного сиропа при внесении в вакуум-выпарной аппарат должна быть не менее 80oC. Перед сгущением пастеризованное обезжиренное молоко фильтруют. Температура кипения обезжиренного молока в процессе сгущения должна быть по возможности низкой и не более: для однокорпусных вакуум-выпарных аппаратов циркуляционного типа — 65oC, а для двухкорпусных вакуум-выпарных аппаратов от 70oC до 80oC в первом корпусе и от 50oC до 54oC во втором корпусе аппарата. Сгущение смеси заканчивают при массовой доле влаги от 31% до 35% с учетом дополнительного испарения влаги в вакуум-охладителях (при охлаждении продукта на 10oC выпаривается около 1% влаги). Окончание процесса сгущения устанавливают путем периодического отбора пробы продукта при помощи специального пробоотборника и определения в ней массовой доли сухих веществ по рефрактометру. Из вакуум-выпарного аппарата сгущенную молочную смесь направляют в вакуум-охладитель на охлаждение, которое проводят по варкам в вакуум-охладителях одноступенчатым способом в течение 40 — 60 мин при разрежении не менее 700 мм рт.ст. в начале охлаждения и 730 — 750 мм рт.ст. в конце его при непрерывном перемешивании смеси до конца процесса. Охлаждение продукта ведут таким образом, чтобы получить кристалл лактозы в продукте размером не более 10 мкм (такие кристаллы не ощущаются органолептически). Для этой цели вносят затравку (центры кристаллизации) из мелкокристаллической лактозы с размером кристаллов не более 4 мкм в количестве 0,02% от массы продукта. Массу порошка лактозы перед использованием в качестве затравки просеивают, прокаливают в сушильном шкафу при температуре 1032oC в течение часа для придания лучшей сыпучести. Затравку вносят в вакуум-охладитель при помощи специальной воронки при температуре усиленной кристаллизации лактозы, равной 31-37oC. Охлаждают сгущенный молочный продукт до температуры 202oC. Для придания молочному продукту ощутимых органолептических свойств на любой из стадий вводят ароматизаторы при непрерывном перемешивании, при этом на стадии охлаждения вводят ароматизаторы в конце стадии охлаждения в сгущенное молоко (предпочтительный вариант) при непрерывном перемешивании через патрубок, расположенный на дне вакуум-охладителя, снизу в толщу продукта, чтобы не было уноса аромата и для обеспечения равномерного распределения наполнителя в продукте, в качестве которого используют различные универсальные ароматизаторы, имеющие, например, вид маслянистой жидкости. Количество внесенного в сгущенный молочный продукт ароматизатора для придания ему ощутимых органолептических свойств составляет 0,02 — 0,04% от массы готового продукта. После окончания процесса охлаждения продукта (T = 202oC) перед упаковкой производят его химический анализ и расфасовку. Готовый продукт подлежит хранению при температуре от 0oC до 10oC и относительной влажности воздуха не более 85%:

— в металлических банках — 6 месяцев;

— в транспортной таре — 3 месяца. Пример 1. Для получения 1000 кг сгущенного молочного продукта с сахаром «Апельсин» растворяют 226 кг сухого обезжиренного молока в 847,5 кг воды, предварительно подогретой до 45oC. В полученное восстановленное молоко добавляют при необходимости стабилизаторы количеством от 0,1 кг до 0,2 кг и в жидком виде натуридентичный ароматизатор — «Апельсин 1ll-12» в количестве 0,4 — 0,5 кг при непрерывном перемешивании, после чего молочную смесь пастеризуют при температуре 92oC без выдержки и направляют в вакуум-выпарной аппарат, а затем в молочную смесь добавляют 724 кг приготовленного сахарного сиропа. Сгущают молочную смесь в вакуум-аппарате до массовой доли сухих веществ не менее 26%. Затем проводят охлаждение, кристаллизацию путем введения 250 кг лактозы и осуществляют доохлаждение сгущенного продукта при температуре 20oC, после чего продукт фасуют. Полученный молочный продукт — сгущенное молоко с сахаром имеет сладкий, чистый с ароматом апельсина вкус. Пример 2. Для получения 1000 кг сгущенного молока с сахаром «Малина» растворяют 226 кг сухого обезжиренного молока в 847,5 кг воды, подогретой до температуры 45oC. Нормализованную восстановленную смесь пастеризуют при температуре 922oC и направляют в вакуум-выпарной аппарат, куда вносят 724 кг приготовленного сахарного сиропа и 0,4 — 0,6 кг натуридентичного ароматизатора «Малина 2001 — 02». Сгущение смеси заканчивают при массовой доле влаги от 31% до 35%, после чего смесь направляют в вакуум-охладитель на охлаждение и кристаллизацию путем введения 250 кг лактозы. Полученный молочный продукт — сгущенное молоко с сахаром имеет сладкий, чистый с ароматом малины вкус. Пример 3. Для получения 1000 кг сгущенного молока с сахаром «Персик» растворяют 226 кг сухого обезжиренного молока в 847,5 кг воды, подогретой до температуры 45oC. Нормализованную восстановленную молочную смесь пастеризуют при температуре 922oC без выдержки, направляют в вакуум — выпарной аппарат и вводят в восстановленное обезжиренное молоко 724 кг сахарного сиропа. Сгущение смеси заканчивают при массовой доле влаги от 31% до 35%, после чего смесь направляют в вакуум-охладитель для охлаждения, кристаллизации путем введения 250 кг лактозы и внесения в конце процесса охлаждения при температуре 20oC и непрерывном перемешивании ароматизатора «Персик 2601» (светло-желтой жидкости с интенсивным запахом) в количестве 0,5 — 0,8 кг. Полученный молочный продукт — сгущенное молоко с сахаром имеет сладкий, чистый с ароматом персика вкус. Таким образом, способ получения сгущенного молочного продукта согласно изобретению обеспечивает улучшение органолептических свойств целевого продукта и позволяет использовать его в качестве диетического продукта ввиду отсутствия в нем жиров.

Формула изобретения

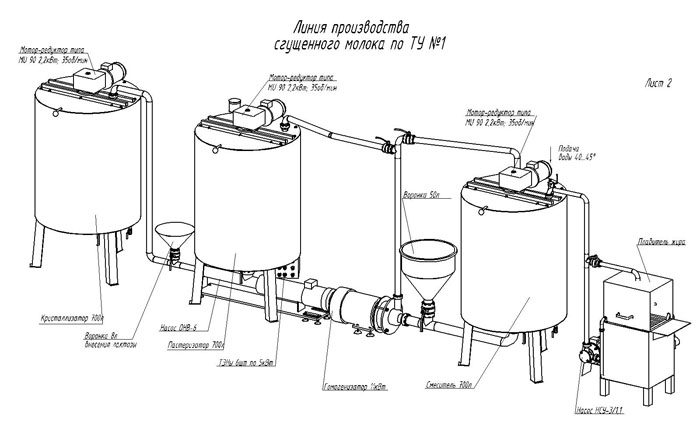

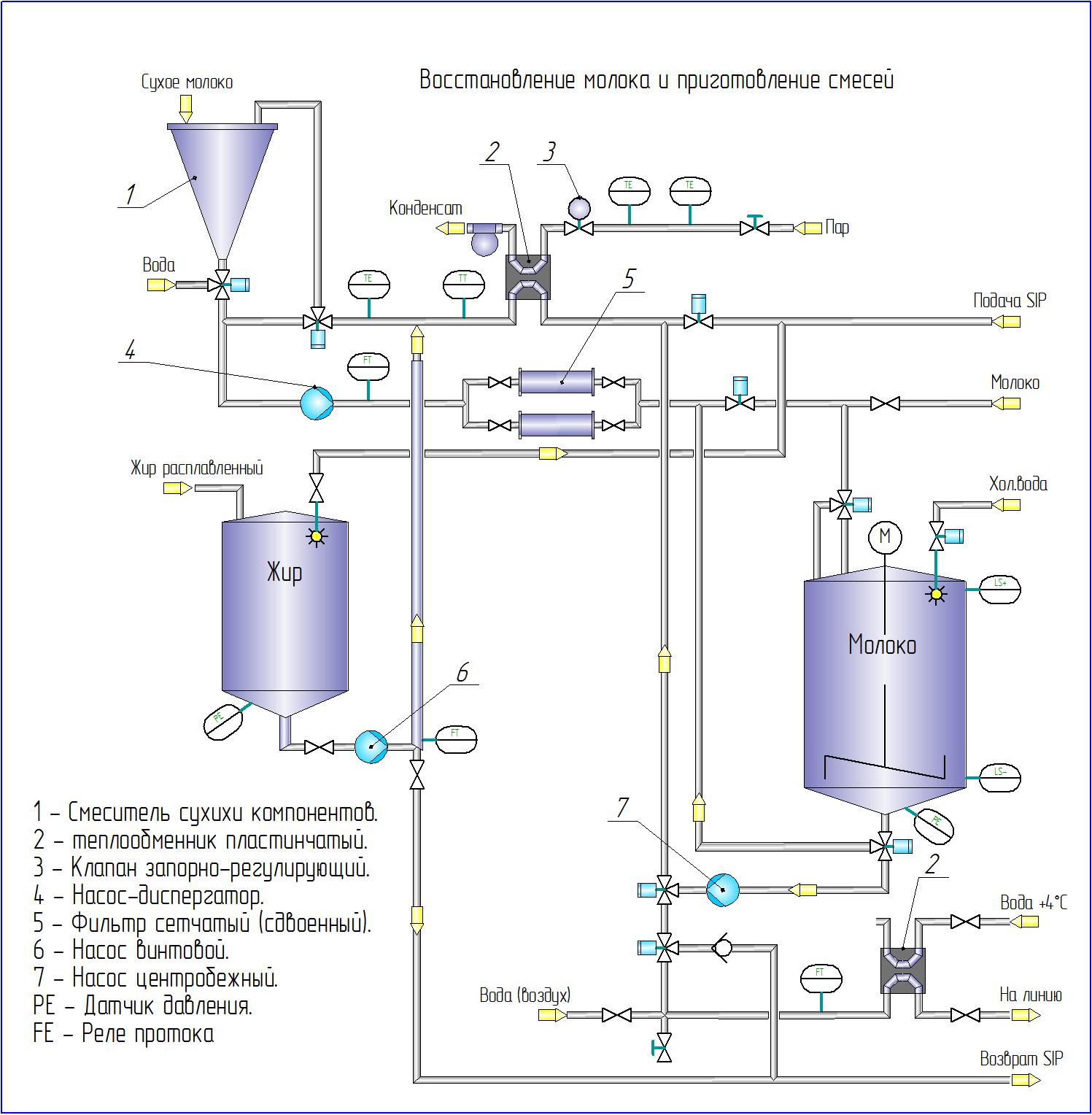

Оборудование для производства сгущенного молока

Главная » Каталог продукции » Линии » Оборудование для производства сгущенного молока

Хорошо всем известное сгущенное молоко было запатентовано в середине 19 века американским предпринимателем Гейлом Борденом. За это изобретение его именем был назван город в штате Техас, который и по сей день зовется Борден. Всем известный в Росcии тренд – жестяная банка с бело-сине-голубой бумажной этикеткой в последнее время стала уступать другим способам упаковки. Хотя и сегодняшние производители стараются придерживаться популярной цветовой гаммы оформления. Существует так же этикетка с заменой белого цвета на коричневый – означающая, что в банке находится ,,вареная сгущенка,,. Все виды сгущенного молока с добавлением сахара являются известным и любимым десертом натуральному молоку, имеющая преимущество в сроках не только россиян, но и жителей разных стран мира. Концентрированное молоко без сахара – хорошая замена цельного молока, имеющая преимущества в сроках хранения и объеме.

Изготовление сгущенного молока производится путем выпаривания части влаги из свежего коровьего молока, при добавлении тростникового или свекловичного сахара. В основе такого вида консервирования лежит принцип называемый ,,осмоанабиозом,,. Консервация основана на увеличении концентрации в молоке сухих веществ и добавлении сахара. Дополнительными факторами консервации служат тепловая обработка и герметичная упаковка.

Для приготовления 1 000 килограммов сгущенного молока необходимо:

— 2334,4 килограмма цельного молока с массовой долей жирности 3,7 %

— 134, 38 килограмма обезжиренного молока с массовой долей жирности 0,05 %

— 687, 88 килограммов сахарного сиропа, содержащего 448, 24 кг сахара и 239,64 кг воды.

В ассортименте возможно производство

— Молоко нежирное сгущенное с сахаром

— Молоко цельное сгущенное с сахаром , традиционное

— Молоко сгущенное с сахаром и наполнителями. Ими могут служить какао, кофе, добавки фруктовые.

— Сливки сгущенные с сахаром жирностью 19%.

Производство сгущенного молока с сахаром включает следующие технологические этапы:

1. Приемку, охлаждение, резервирование, очистку и оценку качества поступившего молока.

2. Нормализацию молока по жирности и сухому остатку. При избыточной жирности в цельное молоко нормализуют при помощи молока обезжиренного. При недостаточной жирности в цельное молоко добавляют сливки или жир молочный. При необходимости вносят стабилизаторы и соли.

3. С помощью высокотемпературной пастеризации ( 90-95 град.С) происходит уничтожение практических всех видов микробов и стабилизация по физико-химическим показателям свойств молока, что предотвращает процесс увеличения густоты молока во время его хранения.

4. Охлаждение до 70-75 град.С

5. Хранение перед сгущением промежуточное.

6. Внесение сахарного сиропа, либо сахара в виде песка.

7. Сгущение полученной смеси молока и сиропа, при помощи вакуум- выпарной установки .При подаче горячей смеси в аппарат моментально происходит процесс бурного кипения с интенсивным перемешиванием и быстрым испарением воды. Готовность конечного продукта определяют по сухому остатку, по плотности и при помощи рефрактометра.

8. Охлаждение сгущенного молока происходит в кристаллизаторах, куда горячий продукт поступает из вакуум-выпарной установки. В вакуумной среде и непрерывном перемешивании в течение 20-25 минут он подвергается охлаждению до 20 град.С . Это необходимо для предотвращения образования крупных кристаллов лактозы, что может давать порок конечного продукта, обозначаемый термином ,,песчанистость,,.

9. Внесение затравки – операция внесения мелкодисперсного порошка лактозы, что создает множество центров ее кристаллизации и препятствует росту крупных кристаллов.

10. Заключительная стадия подразумевает фасовку либо в традиционные жестяные банки, либо в современные виды полипропиленовые или полистироловые стаканчики или пакеты. Хранение в жестяных банках может продолжаться в течение года. Другие фасовочные материалы, разрешенные к применению в молочной промышленности дают возможность сохранять сгущенное молоко в течение трех месяцев. Эти сроки и указываются на этикетках как сроки годности продукта

Оборудование для переработки молока в вареное сгущенное

| ||||

| Наименование |

| КОЛВО |

|

1 | Жиротопка. Для плавления блоков сливочного масла или растительных жиров для нормализации молока по содержанию молочного жира. 250л |

| 1 |

|

2 | Вакуум-выпарная установка 1800л (геом), 1500 (раб) с паровой рубашкой. Вакуумная трехслойная емкость, с паровой рубашкой (штрипс), с термоизоляцией, датчики ТСМ в продукт и в рубашку, с перемешивающим устройством рамного типа с фторопластовыми скребками, с системой рециркуляции и подачи продукта тонким слоем для максимального увеличения поверхности испарения, с промежуточным догревом рециркуляционного контура паром. |

| 1 |

|

2 | Сироповарочный котел 300л, с паровой рубашкой. Емкость трехслойная с термоизоляцией, с коническим дном, на сливе «грибковая пробка», с паровой рубашкой (штрипс), 1/3 крышки подъемная , датчики ТСП (платиновые) в продукт и в рубашку, нержавеющий кран Ду50. Пеногаситель. |

| 1 |

|

3 | Насос для вязких молочных продуктов |

| 1 |

|

4 | Кристаллизатор-охладитель сгущенного молока вакуумного типа 800л. Вакуумная трехслойная емкость, с рубашкой охлаждения, с термоизоляцией, датчики ТСМ в продукт и в рубашку, с перемешивающим устройством рамного типа с фторопластовыми скребками |

| 1 |

|

5 | Приемная воронка 100л для загрузки лактозы вакуумным способом в кристаллизатор, с запорной арматурой | . | 1 |

|

6 | Насос для вязких молочных продуктов |

| 1 |

|

7 | Реактор-томитель 500л, с автоматическим поддержанием температуры, (комбинированный нагрев), для получения варенного сгущенного молока, с небольшим избыточным давлением |

| 1 |

|

8 | Приемная однослойная накопительная емкость 1000л с мешалкой для подачи на фасовочный автомат. |

| 1 |

|

9 | Система GIP мойки, с возвратом моющего раствора в систему |

| 1 |

|

10 | Обвязка трубопроводами, запорная арматура, с монтажем на территории Продавца, и последующей разборкой и маркировкой |

| 1 |

|

11 | Пульт управления линией |

| 1 |

|

12 | Пуско-наладочные работы на территории Покупателя, в присутствии со стороны Покупателя, технолога, варщика и подсобных рабочих (при необходимости) |

|

|

|

13 | Командировочные расходы по пуско-наладке (при необходимости) |

| 1 |

|

|

|

|

|

|

Оборудование для конденсации молока и охлаждения Khoa

Конденсаторы молока

(Изготовлено по лицензии Национального совета по развитию молочной промышленности, NDDB, Anand)

Chem Process специально разработала системы конденсации молока на основе испарителя с восходящей пленкой, нагреваемого паром, с термическим сжатием пара.

Процесс выпаривания — широко используемый метод концентрирования молока. На рынке доступны различные типы испарителей с разной производительностью, а именно испарители с падающей пленкой с паровым нагревом, с одно- и многоступенчатым эффектами, а также различные другие типы.

NDDB, однако, хотел разработать энергоэффективные, экономичные и рентабельные молочные конденсаторы для малых и средних предприятий. После тщательных обсуждений компания Chem Process получила эту работу, которая успешно выполняется нами год за годом.

Khoa Cooling Equipments

(Изготовлено по лицензии Национального совета по развитию молочной промышленности, NDDB, Anand)

Chem Process разрабатывает и производит системы охлаждения Khoa & Food Product Cooling Systems. Охлаждение продукта под вакуумом происходит очень быстро, и этот метод не только улучшает качество и свежесть продукта, но также увеличивает срок хранения и значительно сокращает время производства.

Khoa при производстве имеет температуру 90ºC. Раньше использовался способ довести температуру от 90 ° C до 40 ° C за счет атмосферного охлаждения, и на это требовалось около 5 часов. Затем кхоа помещали в холодное хранилище, где требовалось около часа, чтобы температура снизилась до 25ºC. Поскольку кхоа долгое время оставался при повышенной температуре, происходило потемнение, и цвет вместо чисто белого цвета становился желтым.

Chem Process применил метод вакуумного охлаждения для охлаждения Khoa для Национального совета по развитию молочной промышленности, NDDB, Anand.Достигнутые преимущества заключались в том, что время было резко сокращено с 6 часов до 15 минут, Khoa имеет белый цвет, а срок хранения, который ранее ограничивался 4-5 днями, теперь увеличился до 20-25 дней.

Мы специально разработали пароструйные вакуумные системы с поверхностным конденсатором и вакуумным насосом с водяным кольцом, чтобы избежать барометрической высоты и минимизировать количество пара, необходимое для получения продукта высочайшего качества.

Наши системы охлаждения Khoa непрерывно используются более 3 лет без каких-либо поломок.

Испарители | Справочник по переработке молочных продуктов

Удаление воды

Концентрирование жидкости включает испарение растворителя, в большинстве случаев воды. Концентрация отличается от сушки тем, что конечный продукт — концентрат — остается жидким.

Есть несколько причин для концентрирования пищевых жидкостей:

- Снижение затрат на хранение и транспортировку

- Вызвать кристаллизацию

- Снизить стоимость сушки

- Снизить активность воды для повышения микробиологической и химической стабильности

- Восстановить ценные вещества и продукты из потоков отходов.

Концентрация жидкости путем испарения в вакууме была введена в 1913 году. Этот процесс был основан на британском патенте E.C. Howard, который охватывал паровой вакуумный поддон с двойным дном, конденсатором и вакуумным насосом.

Концентрация

Рис. 6.5.1

Общий принцип испарения. Перегородка нагревается горячим паром, и пар испаряется из жидкости с другой стороны

В молочной промышленности выпаривание используется для концентрирования цельного молока, обезжиренного молока, сыворотки, концентрата сывороточного белка и пермеата из модулей мембранной фильтрации.Вода испаряется посредством косвенного нагрева. Продукт и теплоноситель (пар) отделены друг от друга с помощью листа специальной стали. Тепло, выделяющееся при конденсации пара, передается продукту через перегородку.

Испарение также является предварительным этапом сушки указанных продуктов.

Степень ускорения процесса концентрирования определяется такими свойствами продукта, как вязкость и термостабильность.

Термическая обработка часто является неотъемлемой частью процесса испарителя для достижения определенных свойств готового порошка.Поскольку некоторые продукты чувствительны к нагреванию, конструкция этих систем должна быть тщательно продумана в отношении температуры и времени выдержки, чтобы достичь желаемых эффектов, с одной стороны, но не вызывая теплового повреждения, с другой.

Чтобы свести к минимуму тепловое воздействие на изделия из-за приложенного тепла, испарение происходит в вакууме при давлении 160–320 гПа, что эквивалентно температуре кипения воды 55–70 ° C.

Таблица 6.5.1

Типичное содержание сухих веществ после выпаривания для молочных продуктов

| Цельное и обезжиренное молоко | 48-50% |

| Сыворотка | 58-65% |

| Концентрат сывороточного протеина | 35-48% |

| Пермеат | 70-75% |

При планировании выпарной станции необходимо учитывать следующие аспекты:

- Качество конечного продукта

- Затраты на электроэнергию

- Термическая обработка

- Рекуперация тепла

- Качество конденсата

- Продолжительность очистки и затраты на очистку

- Стоимость помещения

- Условия окружающей среды

- Инвестиционные затраты

Конструкция испарителя

Для выкипания воды из раствора требуется большое количество энергии.Эта энергия часто поставляется в виде пара. Чтобы уменьшить количество необходимого пара, испаритель обычно проектируется как многоступенчатый испаритель. Два или более эффекта работают при все более низком вакууме и, следовательно, при все более низких температурах кипения. В таком устройстве пар, образующийся при первом воздействии, может использоваться в качестве теплоносителя при следующем воздействии. В результате количество необходимого пара приблизительно равно общему количеству испарившейся воды, разделенному на количество воздействий.

В настоящее время электричество широко используется в качестве источника энергии; особенно в случае так называемых предварительных концентраторов, которые используются для концентрирования молока и сыворотки до содержания сухих веществ 32–36%. Электричество также чаще используется в случае так называемых финишеров, которые концентрируют молоко и сыворотку до их окончательного твердого содержания. Для этого используется электрический компрессор, который сжимает пар, выделяющийся в результате воздействия, таким образом доводя его до температуры на 3-7 ° C выше и используя его в качестве теплоносителя в нагревателе.Эта механическая рекомпрессия пара (MVR) дает очевидные преимущества с точки зрения эксплуатационных затрат.

Таблица 6.5.2

Типичный расход на кг испарившейся воды для трубчатых испарителей с падающей пленкой и термической рекомпрессией в молочной промышленности (без термической обработки)

| 1-ступенчатая | 0,33 кг пара |

| 2-ступенчатая | 0,25 кг пара |

| 3-ступенчатая | 0,14 кг пара |

| 4-ступенчатая | 0.13 кг пара |

| 5-ступенчатая | 0,09 кг пара |

| 6-ступенчатая | 0,08 кг пара |

| 1-ступенчатая MVR | 0,012 кВтч |

Циркуляционные испарители

Циркуляционные испарители можно использовать, когда требуется низкая степень концентрации или когда обрабатываются небольшие количества продукта.

Например, при производстве йогуртов выпаривание используется для концентрирования молока 1.1 — 1,25 раза или от 13 до 14,5 или 16,25% содержания твердого вещества соответственно. Эта обработка одновременно деаэрирует продукт и избавляет его от посторонних привкусов.

Технологическая линия циркуляционного испарения показана на рисунке 6.5.3. Молоко нагревается до 90 ° C и поступает в вакуумную камеру по касательной с высокой скоростью, образуя тонкий вращающийся слой на поверхности стенки (рисунок 6.5.2). Когда он кружится вокруг стены, часть воды испаряется, а пар отводится в конденсатор. Воздух и другие неконденсирующиеся газы удаляются из конденсатора с помощью вакуумного насоса.

Продукт в конечном итоге теряет скорость и падает на изогнутую внутрь дно, откуда он выгружается. Часть продукта рециркулирует центробежным насосом в теплообменник для регулирования температуры, а затем в вакуумную камеру для дальнейшего испарения. Для достижения желаемой степени концентрации необходимо рециркулировать большое количество продукта. Поток через вакуумную камеру в четыре-пять раз превышает поток на входе в установку.

Расход продукта в циркуляционном испарителе

Инжир.6.5.3Технологическая линия циркуляционного испарителя

- Балансир

- Питательный насос

- Секция предварительного нагрева / конденсатор

- Секция регулировки температуры

- Секция охлаждения / конденсатор

- Вакуумная камера

- Циркуляционный насос

- Вакуумный насос

Пластинчатый испаритель

Распределение в пластинчатом испарителе с падающей пленкой может быть организовано с двумя трубами, проходящими через пакет пластин.Для каждой тарелки с продуктом (на рис. 6.5.4) в каждой продуктовой трубе имеется распылительное сопло, распыляющее продукт тонкой равномерной пленкой на поверхность тарелки. В этом случае продукт поступает при температуре испарения, чтобы избежать мгновенного мгновенного испарения во время фазы распределения.

Водный компонент тонкой пленки продукта быстро испаряется, когда продукт проходит над поверхностью нагрева. Циклонный сепаратор пара (2) установлен на выходе из испарителя. Это отделяет пар от концентрированной жидкости.

По мере испарения объем жидкости уменьшается, а объем пара увеличивается. Если объем пара превышает доступное пространство, скорость пара возрастет, что приведет к более высокому падению давления. Это потребует большей разницы температур между греющим паром и продуктом. Чтобы избежать этого, доступное пространство для пара необходимо увеличивать по мере увеличения объема пара.

Для достижения оптимальных условий испарения пленка продукта должна иметь примерно одинаковую толщину по всей длине поверхности нагрева.Поскольку объем доступной жидкости неуклонно уменьшается по мере того, как продукт стекает по поверхности нагрева, периметр поверхности нагрева должен быть уменьшен, чтобы толщина пленки оставалась постоянной. Оба эти условия выполняются пластиной кассетного испарителя с падающей пленкой, показанной на рисунке 6.5.4. Это уникальное решение делает возможным испарение с использованием очень небольшого перепада температур при низких температурах.

Время пребывания в испарителе с падающей пленкой меньше по сравнению с другими типами.Сочетание температуры и времени в испарителе определяет тепловое воздействие на продукт. Использование испарителя с падающей пленкой с низкотемпературным профилем (низкие температуры испарения, небольшая разница температур и низкая тепловая нагрузка) является значительным преимуществом для концентрирования молочных продуктов, чувствительных к термической обработке.

Рис. 6.5.4Пластинчатый кассетный испаритель с падающей пленкой

- Распределительные трубы с форсунками

- Сепаратор паров

Испаритель кассетный двухступенчатый с термокомпрессором

- Термокомпрессор

- Эффект первого испарения

- Второй эффект испарения

- Сепаратор для первого эффекта

- Сепаратор пара второго воздействия

- Пластинчатый конденсатор

- Подогреватель

- A Первый проход первого эффекта

- B Второй проход первого эффекта

- C Первый проход второго эффекта

- D Второй проход второго эффекта

- E Третий проход второго эффекта

Трубчатые испарители

Инжир.6.5.6

Двухступенчатый трубчатый испаритель с падающей пленкой и термокомпрессором

Испаритель этого типа наиболее часто используется в молочной промышленности. Ключом к успеху испарителей с падающей пленкой является получение равномерного распределения продукта по нагревательным поверхностям. Чаще всего используются трубы, расположенные вертикально, где продукт течет вниз по внутренней поверхности трубок, а греющий пар конденсируется на внешней поверхности труб.

Длина трубок может варьироваться до 20 м.Длина трубок выбирается таким образом, чтобы обеспечить хорошую циркуляцию греющего пара вокруг трубок. Трубки закрыты и могут быть изолированы.

Общая поверхность нагрева разделена на несколько секций, и молоко проходит через каждую из них только один раз. Равномерное распределение продукта по поверхности нагрева очень важно для экономичной работы испарителя. Разрывы в разводке приводят к локальному перегреву. Это вызывает прилипание продукта, что ухудшает передачу тепла продукту и затрудняет очистку.Это сокращает время безотказной работы.

Равномерное распределение продукта в головной части (рисунок 6.5.8) испарителя необходимо для хорошего распределения, как и правильный расчет секций. Это достигается с помощью горизонтальной распределительной пластины под крышкой нагревателя. Отверстия, просверленные концентрически вокруг водосточных труб, направляют продукт в трубы в виде однородной пленки. Небольшой перегрев продукта при его подаче в секцию разбрасывателя приводит к его расширению и, таким образом, обеспечивает немедленное частичное испарение и хорошее распределение.Пар выталкивает продукт на внутреннюю поверхность трубок испарителя, где он уносится тонкой пленкой.

Технологическая линия для двухступенчатого трубчатого испарителя с падающей пленкой и термокомпрессором.

- Балансир

- Пластинчатый теплообменник

- Трубчатый теплообменник

- Каландрия, первый эффект

- Сепаратор паров

- Каландрия, второй эффект

- Тепловой рекомпрессор

- Циркуляционные насосы

- Вакуумные насосы

- Напорный насос

Верхняя часть каландрии трубчатого испарителя с падающей пленкой.

- Трубка подачи продукта

- Дистрибьютор продукции

- Распределительная пластина

- Паровые трубки

- Распределительные отверстия

- Варочные трубы

Преконцентраторы

В настоящее время трубчатые испарители с падающей пленкой в основном используются для концентрирования высокой производительности в молочной промышленности. Комплектный нагревательный элемент каландрии изготовлен из нержавеющей стали и разделен на несколько отделенных друг от друга секций.В зависимости от характера процесса каландрия в преконцентраторе делится на 4-6 секций.

Продукт перекачивается в верхний конец первой нагревательной секции и распределяется по ее трубам. Объем продукта уменьшается за счет испарения воды во время нисходящего потока. В нижнем конце секции выделяющийся пар удаляется, а продукт собирается в отстойнике. Продукт перекачивается в следующую секцию и обратно в верхнюю часть каландрии.

Теплопередающие поверхности секций, расположенных друг за другом, становятся все меньше и меньше из-за увеличения концентрации.

Вентилятор компрессора отбирает пар из коллектора и сжимает его. Сжатый пар нагнетается в кожух нагревателя, где затем конденсируется на внешней поверхности трубок. Конденсат откачивается и используется для предварительного нагрева подаваемого продукта.

Эта структура позволяет, например, концентрировать сыворотку с содержания сухих веществ 6% до содержания сухих веществ 32%, а обезжиренное молоко концентрировать от содержания сухих веществ 9% до содержания сухих веществ 36%.

Многоступенчатые испарители

Обычно используются многоступенчатые испарители. Теоретически, если два испарителя соединены последовательно, второй эффект может работать при более высоком вакууме (и, следовательно, при более низкой температуре), чем первый. Пар, выделяющийся из продукта в первом эффекте, можно использовать в качестве теплоносителя для следующего эффекта, который работает при более низкой температуре кипения из-за более высокого вакуума. Один килограмм воды можно испарить из продукта с расходом первичного пара 0.6 кг, даже с учетом тепловых потерь.

Также можно последовательно соединить несколько эффектов испарителя для дальнейшего повышения экономии пара. Однако это делает оборудование более дорогим и предполагает более высокую температуру на первом этапе. Общий объем продукта в системе испарителя увеличивается с количеством последовательно включенных эффектов. Это недостаток обработки термочувствительных продуктов. Однако испарители с четырьмя-семью эффектами и дополнительными финишерами уже давно используются в молочной промышленности для экономии энергии.

Тепловая рекомпрессия пара (TVR)

Пар, выделяющийся из продукта, можно сжимать и использовать в качестве теплоносителя. Это улучшает энергетический баланс испарителя. Для этого используется термокомпрессор.

На рисунке 6.5.6 показан двухступенчатый испаритель с термокомпрессором для выпаривания молока. Часть пара подается в термокомпрессор, в который поступает пар высокого давления (600 — 1.000 кПа). Компрессор использует высокое давление пара для увеличения кинетической энергии, и пар выбрасывается из сопла с высокой скоростью.Этот эффект струи смешивает пар и пар продукта и сжимает смесь до более высокого давления. Использование термокомпрессора вместе с мультиэффектным блоком оптимизирует энергетический баланс.

Технологический поток

Молоко перекачивается из уравнительного резервуара (1) в пастеризатор (2), где оно пастеризуется и нагревается до температуры, немного превышающей точку кипения первого эффекта испарителя. Затем молоко поступает в первую ступень (4) испарителя, в котором создается вакуум, соответствующий температуре кипения 60 ° C.Вода испаряется, а молоко концентрируется по мере того, как тонкая пленка молока течет вниз по трубкам.

Концентрат отделяется от пара в нижней части каландрии и пароотделителя (5) и перекачивается на второй этап (6). При этом вакуум ниже, что соответствует температуре кипения 50 ° C. После дальнейшего испарения во втором эффекте концентрат снова отделяется от пара в нижней части каландрии и в пароотделителе (5) и откачивается из системы для дальнейшей обработки (10).

Впрыск пара высокого давления в термокомпрессор (7) увеличивает давление пара от первого воздействия. Затем смесь свежего пара / пара используется для нагрева первого эффекта (4).

Эффективность испарения

Для двухступенчатого испарителя с падающей пленкой и термокомпрессора требуется около 0,32 кг пара для испарения 1 кг воды, а для пятиступенчатого испарителя требуется 0,09 кг пара. Без термокомпрессора удельный расход пара составил бы прибл.0,55 и 0,2 кг на кг испарения воды соответственно.

Спрос на более низкое потребление энергии привел к развитию объектов с более чем шестью эффектами, но в этом случае необходимо соблюдать определенные ограничения. Максимальная температура кипения на стороне продукта обычно не превышает 70 ° C на первом этапе и 40 ° C на последнем.

Таким образом, диапазон температур от 40 ° C до 70 ° C делает 30 ° C доступным для определения размеров испарителя. Чем больше количество эффектов, тем меньше разница температур в каждом отдельном эффекте.

Возможные перепады температур также уменьшаются в виде перепадов давления и повышения температуры кипения. Сумма этих факторов может привести к ограничению разницы температур на 5–15 ° C в многоэффективной испарительной станции. Это требует больших поверхностей теплопередачи и приводит к более высоким капитальным затратам. В этом случае более крупные поверхности теплопередачи означают большие трудности в обеспечении равномерного распределения жидкости по поверхностям теплопередачи. Еще один недостаток — более длительное время пребывания продукта в системе.В шестиступенчатом испарителе с термокомпрессором можно испарить 12 кг воды с 1 кг пара. Это эквивалентно удельному расходу пара 0,08 кг пара на кг испарения воды.

Степень ускорения процесса концентрирования определяется такими свойствами продукта, как вязкость и чувствительность к теплу. Содержание сухих веществ в обезжиренном и цельном молоке можно увеличить до 50% и 52% соответственно.