Технологический процесс производства зефира

Здравствуйте, уважаемые читатели Hlebinfo.ru! Сегодня мы расскажем о производстве зефира. Это всеми любимое лакомство умели готовить еще на Древнем Востоке. Сегодня зефир может производить любое кондитерское предприятие.

Технологический процесс производства зефира включает следующие этапы.

- Подготовка сырья

- Приготовление рецептурной смеси

- Приготовление сахаро-агаро-паточного сиропа

- Сбивание

- Формование

- Сушка

- Глазирование

- Фасовка и упаковка.

Самый главный момент во всей технологической схеме – это получение кондитерской пены. Она образуется под действием пектина и других желирующих компонентов. Зефир получают путем сбивания смеси, состоящей из фруктового пюре, сахаро-агаро-паточного сиропа и яичных белков. Смесь должна содержать 57 – 59% сухого вещества, такие показатели оптимальны для получения пышной пены. Для достижения таких значений пюре смешивают с сахарной пудрой в пропорции 1 к 1.

Полученную массу сбивают в сбивальной машине периодического действия. В аппарат вносят порцию фруктового пюре и половину порции яичного белка. Сбивают 10 минут, и далее не прекращая сбивания вносят оставшуюся половину белков. Процесс сбивания продолжают 10 – 12 минут, при этом крышку сбивальной машины до конца не закрывают, чтобы зефирная масса лучше обогащалась воздухом, а вода более интенсивно испарялась. Далее вносят остальные компоненты, предусмотренные рецептурой, и добавляют в нужной пропорции сахаро-агаро-паточный сироп. Массу перемешивают 3 – 4 минуты, после чего направляется в зефироотсадочную машину, которая осуществляет формовку зефира. Готовые сформированные порции выстаивают и подсушивают около 12 часов. По истечение этого времени готовый продукт содержит около 80% сухого вещества.

Для глазирования используется глазировочная машина. Из нее глазированный зефир поступает в охлаждающую машину, после чего его снимают с конвейера, фасуют и упаковывают.

Мы рассмотрели технологическую схему производства зефира. Ниже вы можете обсудить эту тему в комментариях.

Технология поточного производства зефира

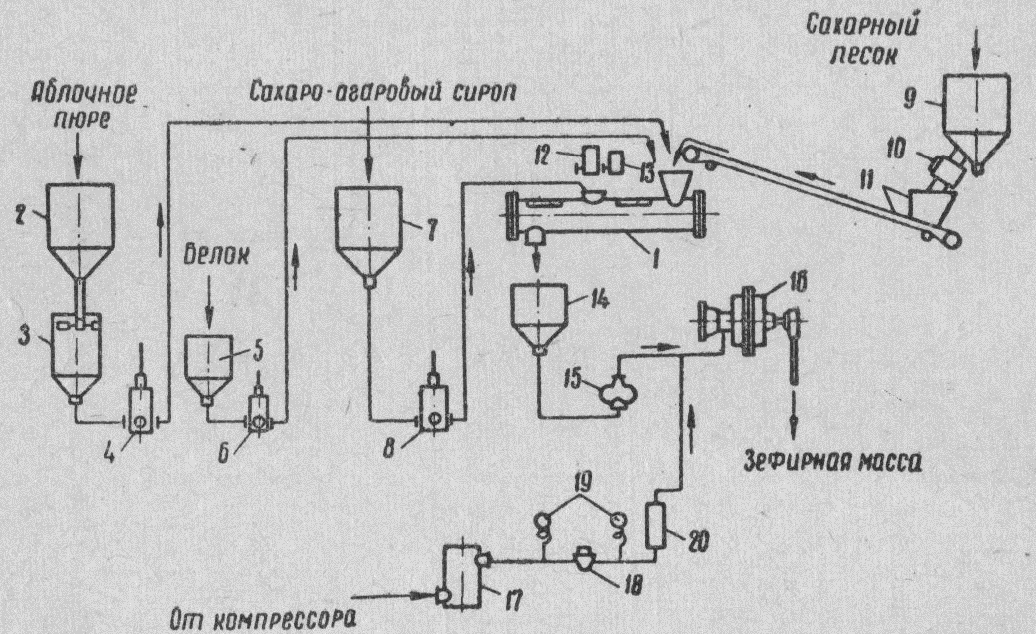

Схема поточного производства зефира представлена на рис. 46. Поступающий на предприятия сахар высыпают из мешков и норией подают на вибросито с магнитными уловителями 2.

Очищенный от посторонних примесей сахар поступает в сборники или лари, откуда в количествах, предусмотренных рецептурой, загружается в открытый варочный котел 11. В этот же котел поступает агар после мойки и набухания в замочном чане 1, процеженная и подогретая патока из сборника 3, необходимое количество воды.

После фильтрации раствор сахара, патоки и агара через шланг засасывается в сферический вакуум-аппарат 12, в котором с помощью вакуум-насоса создается разрежение.

В вакуум-аппарате происходит уваривание агаро-сахаро-паточного сиропа при разрежении 400—600 мм рт. ст. при давлении греющего пара 3—4 ат до влажности сиропа 15—16%. Уваренный сироп перекачивается в сборник-дозатор 9.

Бочки 4, 6 с яблочным пюре моют в моечной машине 5, вскрывают и освобождают от пюре. Сульфитированное яблочное пюре десульфитируют и уваривают до содержания сухих веществ 14—15% в открытых варочных котлах 7 емкостью 150 л.

Для удаления выделяющегося при десульфитации сернистого ангидрида и паров воды над котлами установлены вентиляционные колпаки с воздуховодами, присоединенными к вентилятору.

Рис. 46. Схема производства зефира.

Яблочное пюре или пульпа после десульфитации и уплотнения поступает на первую и вторую протирочную машину 8. На первой протирочной машине яблочное пюре или пульпу протирают через сито с отверстиями диаметром 2—3 мм, а на второй — через сито с отверстиями диаметром 0,85—1 мм.

После второй протирки яблочное пюре поступает в промежуточный сборник из нержавеющей стали, откуда шестеренчатым насосом перекачивается в сборник-дозатор 10 у сбивальной машины 13.

Охлажденное уплотненное яблочное пюре и сахар с половинным количеством яичного белка загружается в сбивальную машину корытообразной формы с Т-образными лопастями.

Вначале массу сбивают при закрытой крышке машины в течение 8—10 мин. После добавления остального количества яичного белка крышку машины открывают. В конце сбивания добавляют агаро-сахаро-паточный сироп и всю массу вымешивают в течение 3—4 мин.

Влажность сбитой массы 28—30%, температура после сбивания 50—55°С. Сбитую зефирную массу специальным устройством подают в загрузочный бункер зефироотсадочной машины 14.

Доски, заполненные половинками зефира, устанавливают на стеллажные тележки, направляют на выстойку для подсушки и студнеобразования в камерные сушилки 15.

Камерные сушилки оборудованы вентиляционно-калориферными установками и вентиляторами для выброса влажного воздуха. В сушильных камерах имеются две двустворчатые двери, установленные па расстоянии 150 мм. Наружная дверь металлическая сплошная, внутренняя — с жалюзи сверху донизу. На крыше каждой камеры имеются каналы для подачи и выброса воздуха.

Теплый воздух из калорифера по воздухопроводу поступает в верхний канал камеры, из которого проходит через жалюзи второй (внутренней) двери в камеру. Увлажненный воздух выводится с противоположной стороны камеры через верхний канал с помощью вентилятора. Продолжительность сушки 8—10 ч.

Подсушенные половинки зефира из сушильной камеры направляются на транспортер 16 для обсыпки сахарной пудрой и склейки половинок зефира.

Транспортер движется со скоростью 4,5 м/мин.

Рядом с этим транспортером расположен второй транспортер 17 с лентой шириной 450 м, движущийся со скоростью 1,5 м. На него устанавливают решета, застланные бумагой, на которые укладывают склеенные половинки зефира.

Зефир в решетах устанавливают в цехе штабелями по 20—24 решета для подсушки в течение 3—4 ч. Конечная влажность зефира 16—20%. Зефир укладывают в коробки развесом 250, 300 и 500 г и в короба по 4 кг и транспортером 18 подают в экспедицию.

На ряде кондитерских фабрик зефир расфасовывают в пачки по 100 г на полуавтоматах АЗС-1 (рис. 47). Полуавтомат завертывает в термосклеивающий целлофан картонные лотки с зефиром (по 3 шт. в каждом) размером 155x55X40 мм.

Полуавтомат состоит из следующих основных узлов и механизмов: транспортера I (рис. 47А) для подачи картонных лотков с зефиром, устройства II для подачи целлофана, формующей головки III, свертывающей ленту целлофана в трубку, механизма IV термического склеивания продольного шва трубки, транспортера V, протягивающего трубку, механизма VI заделки боковых сторон трубки, механизма VII термического склеивания и резания поперечного шва, привода VIII, транспортера IX завернутого продукта и станины.

На рис. 47Б показана принципиальная схема полуавтомата АЗС-1 для завертки зефира в пачки.

Картонные лотки с зефиром укладывают на загрузочный транспортер 2 с шарнирно укрепленными поводками. Целлофановая лента с рулона 3 разматывается с помощью устройства 5. При прохождении через направляющий ролик 4 и формующую оправу целлофановая лента свертывается в трубку («рукав»).

Картонные лотки с зефиром перед поступлением в формующую оправу протягиваются поводками транспортера в трубку. При прохождении лотка с зефиром, обернутого целлофаном, через формующую головку образующийся внизу продольный шов склеивается термически стальным рифленым роликом, нагретым до 120—140°С электронагревательным элементом, вмонтированным в него. Трубка («рукав») с лотками непрерывно протягивается через формующую головку двумя ленточным транспортерами 6.

Рис. 47А. Общий вид полуавтомата АЗС-1 для завертки зефира.

Боковые стороны трубки заделывают две подвижные направляющие, размещенные симметрично в горизонтальной плоскости по обе стороны продольной оси трубки.

Сплющивание трубки в промежутках между лотками и термическое склеивание ее в поперечном направлении производится двумя вращающимися рифлеными секторами 7 с вмонтированными в них электронагревательными элементами, расположенными симметрично относительно горизонтальной оси трубки.

Рис. 47Б. Принципиальная схема полуавтомата АЗС-1 для завертки зефира.

Образовавшийся при склеивании трубки шов разрезают посредине ножом, в результате чего трубка отделяется от завернутого в целлофан лотка, который поступает на ленточный транспортер 8, передающий его на упаковку в торговую тару. Автомат работает от электропривода 1.

Техническая характеристика полуавтомата:

Производительность, лотков в минуту = 40—50 Температура сварки целлофана, = 120—140°С; Ширина целлофановой ленты, = 200мм

Длина целлофановой ленты для завертки

одного лотка, = 237мм;

Габариты полуавтомата: длина 3800мм; ширина 700мм; высота 1282мм.

На одной из кондитерских фабрик действует комбинированная поточно-мехапизированная линия производства зефира и пастилы производительностью 2 т в смену.

Линия состоит из рецептурно-смесительной станции для приготовления сахаро-паточной смеси и агаро-сахаро-паточного сиропа, оборудования для сбивания пастилы и зефира, комбинированной формующей машины для отсадки зефира и разливки пастилы в лотки, машины для резки пастилы, установки для сушки и охлаждения пастилы, конвейера для опудривания и укладки зефира и пастилы.

Рецептурно-смесительная станция (рис. 44) состоит из установки для дозирования сахара 1, открытого варочного котла 2, смесителя яблочного пюре и сахара с дозаторами 3, смесителя яблочного пюре 4, протирочной машины 5, бака для патоки с обогревом 6, бака-фильтра 7, шестеренчатого насоса 8, бака для замочки агара 9, универсального варочного вакуум-аппарата 10.

Рис. 44. Рецептурно-смесительная станция для приготовления яблочной смеси и агаро-сахаро-паточного сиропа.

Работа на этой линии заключается в следующем.

Яблочное пюре подвергают контрольной протирке на протирочной машине, из которой оно поступает в смеситель для яблочного пюре. Сахаро-яблочную смесь готовят в смесителе, представляющем собой корытообразный корпус, внутри которого имеется лопастная мешалка.

Над смесителем установлены дозаторы для яблочного пюре и сахара. Дозатор для яблочного пюре объемным периодического действия с мерной шкалой из прозрачного органического стекла. Сахарный песок дозируется на безгирьных шкальных весах, установленных над смесителем.

Он подается в бункер весов норией после его просева. Из бункера сахар поступает в смеситель через лотки, расположенные под ним. После взвешивания каждой порции сахара нория и просеиватель автоматически выключаются.

Агар в мешочках помещают в бак для замочки и набухания. Оттуда он поступает в открытый варочный котел 2, в который загружают сахар и подают воду.

В полученный агаро-сахарный сироп из дозатора вводится подогретая патока. Рецептурную смесь подогревют и в виде сиропа подают в бак-фильтр. После фильтрации агаро-сахаро-паточный сироп поступает на уваривание в универсальный варочный вакуум-аппарат или в змеевиковый варочный котел.

Техническая характеристика рецептурно-смесительной станции: Габариты станции: длина 6875мм; ширина 2870мм; высота 3380мм.

Смеситель яблочного пюре: емкость, 800л; число оборотов мешалки в минуту 25; мощность электродвигателя, 1,7квт; количество смесителей 2

Объемный дозатор яблочного пюре, рабочая емкость, 60л;

Установка для дозирования сахара:производительность нории и просеивателя, 15кг/мин; мощность электродвигателя, 1квт

Открытый варочный котел: емкость, 60л; давление пара, 6ат. Емкость бачка для дозирования патоки, 20л.

Бак-фильтр сетка:диаметр отверстий, 1мм; рабочая емкость, 70л; количество баков 2.

Емкость бака для патоки с обогревом, 200л

Универсальный варочный вакуум-аппарат: рабочая емкость варочного котла, 60л; число оборотов мешалки в минуту 110; давление пара, 6ат; Мощность, электродвигателя = 1квт; вакуум-насоса = 2,8квт.

Протирочная машина, производительность: 200кг/ч.

Сбивают пастильную и зефирную массы на универсальной установке (рис. 45), которая состоит из четырехканального дозатора 1, установленного над четырьмя сбивальными машинами 4, объемного дозатора, смонтированного на подвижном рычажном устройстве 2 и мерников 3.

Сахаро-паточная смесь подается в четырехканальпый дозатор, из которого сбивальные машины загружают смесью поочередно. После добавления в смесь яичного белка массу сбивают, а в конце сбивания заливают агаро-сахаро-паточным сиропом из объемного дозатора.

Сбивальная машина представляет собой корытообразный корпус из нержавеющей стали, в котором имеется шестилопастная мешалка. Машина снабжена крышкой с отверстием, присоединенным к вытяжной вентиляции. В нижней части сбивальной машины имеется отверстие для спуска сбитой массы.

Техническая характеристика станции для сбивания пастильной и зефирной массы: Габариты станции: Длина 6870мм; ширина 3256мм; высота 3530мм.

Сбивальная машина:емкость 130л; число оборотов лопастного вала в минуту 210; рабочая емкость дозатора яблочно-сахарной смеси, 60л; рабочая емкость дозатора агаро-сахаро-паточного сиропа, 16л.

Рис. 45. Установка для сбивания пастильной и зефирной массы.

Сбитая масса самотеком поступает в загрузочную воронку комбинированной формующей машины, состоящей из двух бункеров с двумя дозирующими устройствами для отсадки зефира и для отливки пастилы в лотки.

Производительность комбинированной линии по производству пастилы 200 кг в смену (по пастиле) и 120 кг в смену (по зефиру).

Склеенный зефир укладывают в решета, которые устанавливают на стеллажные тележки и подсушивают в течение 3—4 ч при относительной влажности воздуха 60—65°С. Влажность зефира перед укладкой 16—20%.

Зефир отличается от резной клеевой пастилы тем, что ему придается не прямоугольная форма, а шарообразная или продолговатая округлая.

Кроме того, он имеет более пышную консистенцию

В соответствии с особенностями зефира видоизменяется и порядок работы при его изготовлении. Яблочное пюре для сбивания берут более богатое пектином и сухими веществами. Сбивание массы зефира ведут до получения более высокого подъема, чем у обыкновенной пастилы. Благодаря этому зефирная масса выходит более пышной и легкой, чем пастильная. Удельный вес массы около 0,4. Клеевой сироп для зефира уваривают до содержания сухих веществ 84—85% при концентрации агара 1,0—1,2%. Полученный сироп добавляют в конце сбивания в количестве, равном весу всей загрузки сырья.

Готовая зефирная масса (после смешивания с клеем) содержит от 28 до 30% воды, 8—10% редуцирующих веществ и от 0,5 до 0,6% агара.

Вследствие более высокого содержания агара и более низкого содержания воды по сравнению с пастильной массой зефирная масса до застудневания обладает большей вязкостью и некоторой пластичностью, благодаря чему она легко поддается формованию отливкой.

Готовую зефирную массу сливают из сбивальных машин в сборники, из которых она идет на отливку (отсадку зефира).

Далее зефирную массу направляют самотеком (или с помощью специального загрузочного устройства) в бункер зефироотсадочной машины системы С. А. Рабиновича и В. Н. Соколова (рис. 32).

В нижней части бункера 1 с водяной рубашкой смонтирован дозировочно-отсадочный механизм, состоящий из поршневых наполнителей 2 и металлических наконечников с зубчатыми краями 3, укрепленных на подвижной рамке и соединенных с наполнителями гибкими резиновыми шлангами.

Лотки для отсадки зефира устанавливают на цепной транспортер 4. При помощи гребешков, укрепленных к цепям, они подводятся непрерывно под бункер машины.

Рис. 32. Зефироотсадочная машина.

Благодаря определенной последовательности операций цикла, выполняемого дозировочно-отсадочным механизмом при помощи системы эксцентриковых и кулачковых передач, зефирная масса отсаживается равными порциями на лотки 6.

При этом рама с укрепленными в ней резиновыми шлангами совершает сложное поперечно-продольное поступательное движение, в результате которого каждая отливаемая порция массы принимает круглую или овальную форму с рифленой (гофрированной) (поверхностью (рис. 33).

Лотки с отлитым на них зефиром (п о л о в и н к а м и) переходят на рольганг 5 (см. рис. 32), откуда их снимают, устанавливают на стеллажные тележки и направляют на выстойку. Производительность машины около 300 кг/час по готовому зефиру.

Рис. 33. Отсадка зефира на лотки.

Лотки, направляемые на отсадку зефира, предварительно с помощью специальных ножей подвергаются тщательной зачистке от налипших на них частиц зефирной массы.

На малых предприятиях, на которых не имеется механизированной установки для зачистки лотков и отсадки зефира, отливают зефир вручную с помощью специальных воронок из прорезиненного полотна (зефирные конверты). Выпускное отверстие этих воронок заканчивается жестяным наконечником с зубчатыми краями. Зубчатые края наконечника оставляют на поверхности отливаемой конфеты гофрированный рисунок. Отдельные изделия отсаживаются рядами на досках, предварительно обсыпанных тонким слоем пудры. Зефирная доска представляет собой обыкновенный деревянный щит, гладко заструганный, размерами 1400X400 мм. На каждой доске размещается около 90 половинок круглой формы и 60 половинок продолговатой формы общим весом около 1,3 кг. С нижней стороны эта доска имеет две подставки вышиной около 10 см. Последние дают возможность составить из отдельных досок, заполненных отсаженным зефиром, штабеля наподобие стеллажей.

Выстойку половинок зефира проводят в камерах, в которых в течение первых 3—4 час. поддерживают температуру 20—25°, а в последующие 5—6 час. 33—36°; относительная влажность воздуха 50—60%. В процессе выстойки происходит студнеобразование зефирной массы, а также некоторое подсыхание ее, способствующее образованию корочки на поверхности. К концу выстойки влажность зефира 20—23%.

При отсутствии специальных выстоечных камер выдерживают половинки зефира на воздухе в помещении цеха. При этом следует поддерживать температуру не ниже 25—30° и обеспечить усиленную вентиляцию. Продолжительность выстойки в этих условиях около 24 час.

По окончании выстойки устанавливают лотки с зефиром на цепной транспортер, который подводит их под механизм для обсыпки сахарной пудрой, откуда они продвигаются дальше на участок склеивания половинок. На этом участке от поверхности лотка вручную отделяют по две половинки и соединяют их плоскими сторонами.

Если изготовляется сорт зефира с начинкой, то перед склеиванием половинок внутрь зефира закладывают ту или иную начинку, состоящую из мармеладных фигурных изделий, из кусочков просахаренных фруктов или из целых сваренных в сахарном сиропе ягод. Склеенный, отформованный зефир перекладывают на решета, застланные бумагой, движущиеся по ленточному транспортеру. Заполненные решета снимают с транспортера и устанавливают на стеллажные тележки, которые направляют на выстойку. Зефир выдерживают для подсушки его на стеллажах в сухом помещении при относительной влажности воздуха не выше 60—65% в течение 8—12 час.

Конечная влажность зефира перед укладкой должна быть от 16 до 20%. Зефир укладывают в коробки, картонные или фанерные ящики-лотки. Коробки и фанерные лотки упаковывают в наружную тару.

Технологическая схема производства резной пастилы и зефира (рис. 34)

Яблочное пюре разных партий по указаниям лаборатории засасывается из бочек в вакуум-сборник 1, откуда сливается самотеком в смеситель 2. После вымешивания до получения однородной смеси пюре перекачивается насосом 3 в сборник 4, из которого оно поступает в протирочную машину 5. Протертое яблочное пюре сливается в сборник 6 и перекачивается насосам 7 в сборник 19, установленный на рецептурной станции.

Возвратные отходы производства пастилы и зефира подаются в бункер 8, над которым установлен смеситель 9 для замочки и смешивания сухих отходов. Затем отходы пропускаются через протирочную машину 10 и в виде протертой массы сливаются в сборник 11, откуда насосом 12 перекачиваются в сборник 22 на рецептурной станции.

Сахарный песок загружается из мешков в воронку ковшового элеватора 14 где просевается на трясуне 13 и поступает в бункер 23.

Агар после замочки его в виде студня перекачивается в сборник 25 на варочной станции.

Патока поступает в бочках на эстакаду 15, где сливается в сборник 16 с подогревом и затем через фильтр 17 направляется насосом 18 в сборник 31 на варочной станции.

Сахаро-яблочная смесь для производства пастилы с добавлением отходов приготовляется їв смесителях 35 и 36. При этом составные части смеси загружаются при помощи мерников 20 для яблочного пюре и отходов и мерника 24 для сахара, передвигающихся по монорельсу со взвешиванием на весах 21.

После получения однородной смеси последняя через сборник 37 плунжерным насосом 39 перекачивается в верхний корпус непрерывно действующего сбивального агрегата 43. Из дозаторов 33 в последний подается яичный белок, а из сборников 34— эссенции и красители.

Параллельно процессу сбивания на варочной станции приготовляется агаровый клей.

Агар с сахаром и патокой распускают в открытом варочном котле 26, при этом сахар загружают через мерник 24 и весы 21, агар—из сборника 25, а патоку—через мерник 32.

Агаро-сахаро-паточный раствор сливается через фильтр 27 и насосом 28 перекачивается з сборник 29у откуда самотеком поступает в непрерывно действующие варочные колонки 30 для уваривания до требуемой плотности.

Готовый агаровый клей из варочных колонок 30 направляет ся самотеком в сборник 44, откуда он поступает в нижний корпус непрерывно действующего сбивального агрегата (для пастилы) или в периодически действующие сбивальные машины (для зефира).

По окончании смешивания пастильная масса из нижнего корпуса сбивального агрегата или зефирная масса из выгрузного отверстия сбивальных машин сливается в бункер 40 разливной машины 41 и через щелевой кран в нем заполняет лотки, предварительно застилаемые прорезиненным полотном на столе 42.

После розлива лотки с настильной массой на стеллажных тележках направляют в туннельную выстойку 45, откуда пласт в лотках поступает к «резальной машине 46 для резки и раскладки пастилы на решета, устанавливаемые на стеллажные тележки

Сушку пастилы проводят в туннельных сушилках 47; после охлаждения пастила поступает на укладочный конвейер 48 с опудривающим устройством. Уложенные и взвешенные изделия передаются на упаковочный стол 49 и затем сдаются в экспедицию.

Для производства зефира рецептурная сахаро-яблочная смесь приготовляется без отходов.

При помощи мерника 38 она загружается в сбивальные машины 50. Туда же из мерника 52 подается яичный белок. Пос ле заливки клеевого сиропа через мерник 34 и вымешивания его со сбитой зефирной массой последняя сливается в бункер 51 и поступает в зефироотсадочную машину 54. Из последней отлитые на лотках половинки поступают на транспортер, с которого лотки переставляют на тележки 53.

Тележки с зефиром поступают в туннель 55 для выстойки, затем зефир на лотках обсыпается сахарной пудрой в специальной установке 56 или на столе, лотки устанавливают на транс портеры 57 для склеивания половинок и перекладки изделий на ленту транспортера 58, проходящего через выстоечный канал 59. После этого подсушенные изделия переходят на ленту укладочного конвейера 60. Уложенный и взвешенный товар в коробках поступает на упаковочный стол 61 и затем в экспедицию.

Разновидности пастилы и зефира

Из разновидностей резной пастилы следует отметить так называемую заварную пастилу. Ее производство складывается в основном из тех же операций, что и производство клеевой пастилы. Главное отличие пастилы заварного типа заключается в том, что варка клеевого сиропа в данном случае заменяется варкой мармеладной массы.

Полученная горячая мармеладная масса тут же идет для смешивания с приготовленной одновременно сбитой массой.

Рис. 34. Технологическая схема производства резной пастилы и зефира.

Расход яблочного пюре, необходимого для изготовления заварной пастилы, на 32—35% выше, чем для клеевой пастилы, что объясняется заменой в последнем случае части пюре студнеобразующим агаром.

Для выстойки и сушки заварной пастилы требуется больше времени, чем для клеевой, ввиду более медленной отдачи ею воды.

Склонность к засахариванию при хранении у заварной пастилы выражена несколько слабее, чем у клеевой.

Заварную пастилу вырабатывают преимущественно в виде резных штучных изделий прямоугольной формы — брусков или квадратиков, по размерам и вкусу подобных клеевой пастиле.

Согласно ГОСТу [31] химический состав штучной заварной пастилы должен быть следующий: содержание воды 15—14%, редуцирующие вещества 12—18%, общая кислотность 0,4—1,2% (по яблочной кислоте).

Заварную пастилу выпускают также в виде п л а с то в о й, близкой по своему типу к Так называемой белевской пастиле Она изготовляется из пастильной и мармеладной массы в виде перемежающихся слоев с различной окраской или в виде продолговатых батонов из спирально свернутых слоев.

Белевская пастила изготовляется из яблочного пюре, полученного из печеных яблок. Ее выпускают в виде брусков прямоугольного или трапецеидального сечения или рулетов весом до 5 кг. Поверхность этих брусков обмазывается пастильной массой в виде белой глазури.

Средняя влажность белевской пастилы стандартного качества 20—23% и содержание редуцирующих веществ 20—24%.

Пастила и зефир в шоколаде. Клеевая пастила и зефир представляют вполне подходящий объект для глазирования шоколадом. Пастила и зефир в шоколаде обладают высокими вкусовыми и товарными качествами. Шоколадная глазурь предохраняет пастилу и зефир от засахаривания и черствения. Операция глазирования шоколадом не отличается от описанного для других конфет (см. раздел «Производство конфет»).

Отходы, брак и потери в производстве пастильных изделий

В процессах производства пастилы получаются отходы, главную массу которых составляют обрезки (концы) со стадии резки пастильного пласта, а затем пастила-брак, деформированная (со втянутыми боками, помятая, слипшаяся и др.) со стадии сушки и укладки.

В производстве зефира отходы состоят главным образом из дефектных по внешнему виду штук и половинок зефира, отбраковываемых на «разных стадиях, а также из очисток от лотков и другого инвентаря.

Доброкачественные в санитарном отношении отбракованные изделия настильного производства используются как возвратные отходы.

При том или ином способе переработки этих отходов содержащийся в них белок обесценивается в отношении его пенообразующей способности; агар, входящий в состав настильных и зефирных крошек, до последнего времени обесценивался в смысле его способности к студнеобразованию.

В целях предохранения агара, содержащегося в этих отходах, от гидролитического расщепления под действием присутствующей в них кислоты на московской кондитерской фабрике «Ударница» принят новый способ переработки, основанный на принципе нейтрализации их кислотности с. помощью слабощелочных солей и последующем уваривании их.

Переработка отходов

К отходам в специальном сборнике-смесителе добавляют воду в количестве около 20% к их весу.

Тщательно перемешивают их до получения однородной полужидкой массы и пропускают через измельчающую машину.

В измельченные отходы добавляют 0,5% к весу всей массы отходов динатрийфосфата (Nа2НР04* 12Н20)

Указанное количество соли вводят в виде 20%-ного раствора (1 весовая часть соли на 1 весовую часть воды). Тщательно перемешивают смесь, затем загружают ее в вакуум-аппарат или в открытый варочный котел, разогревают под разрежением 400— 500 мм по вакуумметру или под атмосферным давлением в течение 30—40 мин. до расплавления и достижения влажности 25—27%.

Обработанные таким образом отходы в горячем жидком состоянии направляют в сборники, из которых они в виде непрерывной струи поступают в аппарат непрерывного сбивания.

Допускается добавление до 15% возвратных отходов (по эквиваленту содержащегося в них пюре и сахара) от веса всей загрузки в сбивальную машину.

В связи с большим количеством деревянного инвентаря, множественностью производственных операций, из которых отдельные операции связаны с распылением пудры, потери этого производства при недостаточном внимании к ним могут принять большие размеры.

Осуществленная в последние годы механизация большинства участков производства пастилы (сбивания, разливки, резки, сушки, опудривания) дала значительный эффект в смысле снижения брака и потерь на этих участках.

Литература по всему разделу «Пектиновые вещества растений, роль пектиновых веществ в растениях»

- Проф. Ф. В. Церевитинов, Химия и товароведение свежих плодов и овощей, Госторгиздат, 1949.

- Л. Б. С о с н о в с к и й, Современные вопросы химии пектиновых веществ, Коллоиды в пищевой промышленности, сборник II, Пищепромиз- дат, 1949.

- С. А. Г л и к м а н, Коллоидные свойства пектиновых кислот, Ученые записки ГСУ XXIV 57, 1949.

- С. И. Орлов, Научный руководитель проф. С. А. Г л и к м а н, «Влияние некоторых физико-химических факторов на студнеобразующую спо собность пектина». Диссертация НИИ химии Саратовского государственного университета, 1953.

- L. I. Kertesz, The pectic substances, New York, 1951.

- B. Hotte nroth, Die Pectine und ihre Verwendung, München, 1951.

- H. M a a s s, Die Pektine, Braunschweig, 1951.

- A. H. Самсонова, Сульфитация плодов, Пшцепромиздат, 1956.

- Л. Б. С о с н о в с к и й, М. А. Ф и л ю к о в а, Опыт химико-технологической характеристики лесных яблок различных районов СССР, Труды ЦКНИИ, вып. 89, 1937.

- Л. Б. С основе кий, М. А. Фи люков а, Сохранение витамина С в производстве кондитерских фруктово-ягодных изделий, ВНИТОКОНД, 1940.

- Г, М. Знаменский, Технологическое оборудование сахарных заводов, Пищепромиздат, 1952.

- М. Я- Дикие, A. H. М а л ь с к и й, Технологическое оборудование кон сервных заводов, Пищепромиздат, 1953.

- Л. Б. С ооновский, М. А. Фи люк о в а, E. М. К у р у ш к и н а, Го рячая сульфитация яблочного пюре, Труды ВКНИИ, вып. 56, 1936.

- В. Ха цк е вич, Хранение плодово-ягодного сырья в ледяных буртах. Серия «Обмен передовым опытом» МППТ РСФСР, 1955.

- Л. Б. Сосновский, Изучение потерь яблочного пюре в различных условиях хранения, Труды ВКНИИ, вып. III, 1941.

- Рецептуры на мармеладо-пастильные изделия. Официальное издание МПП СССР, Пищепромиздат, 1952.

- Технологический режим производства фруктово-ягодного мармелада, Официальное издание МПП СССР, 1952.

- Л. Б. Сосновский, Исследование процесса сушки формового яблочного мармелада*, Труды ВКНИИ, вып. VIII, 1953.

- С. А. Козлов, Передовой опыт работы на пастипо-мармеладной фабрике «Ударница», Из серии «Обмен передовым опытом» МППТ СССР, Пи щепромиздат, 1955.

- Н. А. Г и л ь д е б р а н д т, Новая технология изготовления яблочного формового мармелада, Из серии «Обмен передовым опытом» МППТ СССР, Пищепромиздат, 1955.

- А. Л. Соколовский, Л. С. Кузнецова, Процессы студнеобразования конфетных фруктовых масс, Труды МТИППа, вып. X, 1957.

- ГОСТ 6442-52, Мармелад.

- С. А. Г л и к м а н, И. Г. Ш у б ц о в а, Исследование в области физико- химии агара, Коллоидный журнал XIX, вып. 2, 1957.

- Технологический режим производства желейного мармелада, Официальное издание МПП СССР, 1952.

- В. X а ц к е в и ч, Производство мармелада сорта «Клубника». Из серии «Обмен передовым опытом» МППТ РСФСР, 1956.

- Л. Б. С о с н о в с к и й, Оптимальные условия применения агароида в производстве желейного формового мармелада, Сборник технической ин формации ВКНИИ, вып. 2 (8), 1957.

- М. А. Ф и л ю к о в а, Влияние сушки яичного белка на его пенообразующую способность, ВНИТОКОНД, 1940.

- М. А. Филюкова, Е. М. Куруш кина, В. С. Сейдак, Роль отдельных физико-химических факторов в процессе сбивания пастилы, Труды ВКНИИ, вып. 109, 1938.

- Технологический режим производства настильных изделий. Официальное издание МГ1П СССР, 1953.

- Л. Б. Сосновский, В. Г. X а ц к е в и ч, С. А. Козлов, Рациональная технологическая схема производства пастилы, Труды ВКНИИ, вып. XI, 1955.

- ГОСТ 6441-52, Пастила

В 1958 г. ВКНИИ совместно с московской кондитерской фабрикой «Ударница» разработан более совершенный способ переработки пастильных и зефирных отходов, описываемый ниже.

Разработка технологии производства зефира

Для сырья, поступающего на производство в бестарном виде, необходимо проводить расчет для его хранения. Расчёт складов для хранения сырья сводиться к подбору ёмкостей, определению их количества.

Для расчета конструкций собственного производства рассчитываем объем емкости по формуле:

Патока:

Известно что стандартные размеры для патоки таковы:

d=5..10м.

h=до 8м.

Принимаем, что d=5м, h=2м.

Тогда:

Пюре яблочное:

Для яблочного пюре предназначены бункеры марки ССЭН- 25-5-30, тогда, принимаем, что d=2,4м, h=6,0м

Тогда: Вместимость ёмкости рассчитываем умножением объёма ёмкости на объёмную массу и на коэффициент заполнения ёмкости.

Количество ёмкостей по расчёту получаем, разделив “подлежит хранению” на вместимость ёмкости.

Табл.1.9. Расчет необходимых ёмкостей для бестарного хранения

Сырьё

| Подлежит хранению, т. | Тип ёмкости | Объём ёмкости, м3 | Основные размеры, м | Объёмная масса, т/м3 | Коэффициент заполнения ёмкости | Вместимость | Количество ёмкостей | |

По расчету | Факти-чески | ||||||||

Сахар | 49,2 | ХЕ-160А | 55,3 | d=2,5 h=12 | 0,9 | 0,9 | 44,65 | 1,1 | 2,0 |

Патока | 12,6 | С/К | 39,25 | d=5,0 h=2,0 | 1,41 | 0,8 | 44,27 | 0,28 | 1,0 |

Пюре яблочное | 230,0 | ССЭН-25-5-30 | 34,56 | d=2,4 h=6,0 | 1,02 | 0,9 | 31,73 | 7,25 | 8,0 |

1.7.Описание технологической схемы производства.

Производство зефира на агаре состоит из таких стадий:

- Подготовка сырья к производств

у.

Сахар, который поступает на производство, загружают в приемную воронку 1, после чего, с помощью нории 2, сахар – песок поступает в дробилку 3, где разбиваются мелкие слежавшиеся куски сахара. Затем через вибрационное сито 4 и дозатор 5 — подается в барабанную сушилку 6. В сушилке в качестве теплоносителя используется воздух , подогреваемый в паровом калорифере 7. горячий воздух и сахар – песок подается в сушилку прямотоком. Температура воздуха на выходе из калорифера поддерживается в пределах 90-950С.

Сахар – песок из сушилки при помощи шнека 8, используя воздуходувку 9 для перемещения продукта по материалопроводу 17, поступает в разгрузочный бункер 10, из которого, с помощью шнека 11, подается в автоматические саморазгружающие весы 12. А затем с помощью распределительного транспортера 13 направляется в один из металлических бункеров 14. Каждый из бункеров имеет два датчика уровня – верхний и нижний.

Из каждого бункера сахар – песок, с помощью ленточного транспортера 15, при необходимости, поступает в шнековый питатель 16 ,откуда используя воздуходувку 9 для перемещения продукта по материалопроводу 17, поступает в разгрузочный бункер 10. После чего сахар – песок поступает на производство, на позицию 40

При необходимости получения сахарной пудры на производстве, предусмотрена дополнительная часть, где из разгрузочного бункера 10 заполненного продуктом, при помощи шнека 11 сахар – песок поступает в мельницу 18 для измельчения сахара в сахарную пудру. После чего готовая сахарная пудра поступает в разгрузочный бункер 10 Откуда подается на производство, на позицию 60

Консервированное яблочное пюре, при поступлении на производство, загружается в стальные эмалированные емкости 19, откуда, с помощью центробежных насосов 20, подается в десульфитатор 21, который служит для удаления сернистого газа из пюре, при помощи ошпаривания продукта – т.е. сырье в течении 10-15 минут обрабатывается паром , который подается под давлением 0,4МПа. После десульфитатора, очищенный продукт подается в промежуточную емкость 22, из которой, центробежным насосом 20 подается в протирочную машину 23, для первой протирки продукта, где получаем массу, содержащую 3-6% сахара, 1,0-1,5 пектина, 10-12,5% сырой клетчатки.

После первой протирки, пюре из различных видов сырья, поступает в смеситель для купажирования 24 – где пюре смешивается , для получения продукта одного качества, с одинаковой кислотностью, количеством сухих веществ, цветом, желирующей способностью и т.д.

После купажирования, продукт

поступает в емкость для

Из протирочной машины, при помощи плунжерного насоса 25 продукт поступает в бункер 26 из которого – в непрерывно действующий трехсекционный варочный аппарат 27 с пароотделителем 28 для уваривания до конечной влажности 30-32% с температурой кипения 106-1070С. Уваренная масса подается в промежуточную емкость 22 из которой, при помощи центробежного насоса 20 подается на производство, на позицию 48

Подготовка агара проходит следующим образом: сухой агар из расходного бункера 29 распределяется дозирующим устройством 37 в лотки с сетчатым дном. Лотки шарнирно соединены с транспортером 31, который медленно двигаясь окунает лотки с агаром в ванны 32 с холодной(10-250С) проточной водой. При этом ванны расположены одна над другой, что значительно экономит производственные площади цеха. Продолжительность процесса замачивания — 1-3 часа – зависит от температуры воды, крупноты частиц и цветности агара. При этом происходит набухание агара и он поглощает 400-600% воды к первоначальной массе. Замоченный агар поступает в разгрузочный бункер 10, откуда — на производство, на позицию 42

Патока , при поступлении на производство, загружается в бункера 33, которые имеют систему обогрева, для поддержания её в жидком состоянии. Из приемного бункера 33, где она хранится , патоку, при помощи центробежных насосов 20, подают в темперирующий сборник 34, а из него, при температуре в 900С- плунжерным насосом 25, на производство, на позицию 41

Яичный порошок(белок), который используют на производстве, из склада вкусовых и ароматических добавок- подается в расходный бункер 36, откуда, при помощи дозатора сыпучих компонентов 37 – поступает на восстановление- в сырой яичный белок – в растворитель с мешалками 38, куда же поступает вода при температуре 500С, в необходимом количестве, проходя через дозатор жидких компонентов 30 из расходного бункера 35 Восстановленный яичный белок поступает в разгрузочный бункер 10, из которого идет на производство, на позицию 45

- Приготовление агаро- сахарно- паточного сиропа

Агаро – сахарно – паточный сироп уваривают до необходимого количества сухих веществ периодическим способом.

При приготовлении сиропа периодическим способом, предварительно подготовленные компоненты(сахар – песок из расходного бункера 40,агар – бункер 42, с помощью автоматических весов 69;вода из бункера 39, патока – из бункера 41, проходя через дозаторы жидких компонентов 30) поступают в открытый варочный аппарат 43,для получения сиропа с количеством сухих веществ 62,5±2,5%. Сначала растворяют агар в воде при кипении. Общее количество воды, ушедшее на растворение агара (с учетом воды для набухания агара), не должно превышать 80% от массы сахара, что загружается.

После полного растворения агара, загружается сахар – песок, а после окончания растворения последнего – дозируют патоку. Полученный сироп сливают в промежуточную емкость 22, из которой, с помощью плунжерного насоса 25 – в змеевиковый варочный аппарат 44 с пароотделителем 28 из которого сироп поступая в промежуточную емкость 22, с помощью плунжерного насоса 25- поступает в смеситель 46. Уваривание сиропа происходит при давлении греющей пары (0,3±0,1)МПа до количества сухих веществ (84,5±0,5)%.

- Приготовление зефирной массы.

При периодическом способе приготовлении зефирной массы в смеситель 46 загружаются все необходимые компоненты: яблочное пюре из сборника 48 через бачок постоянного уровня 70 с плунжерным насосом 25; сахар – песок из бункера 40, дозируясь с помощью автовесов 69; яичный белок из сборника 45, проходя через дозатор жидких компонентов 30, при помощи плунжерного насоса 25; агаро- сахаро – паточный сироп после уваривания; а также из соответствующих сборников: варенье – 49, молочная кислота – 50, красители – 51,52. При этом, каждый из них походит через дозаторы сыпучих или жидких компонентов 37 и 30 — соответственно.

Готовая рецептурная смесь поступает из смесителя 46 – в промежуточную емкость 22, из которой – непрерывно подается в роторный центробежный смеситель – эмульсатор 47, при этом в смесь вводится под давлением воздух, поступающий из ресивера 54. Количество поступающего воздуха измеряется ротарометром 53. Зефирную массу сбивают до получения плотности (425±25)кг/м3, после чего её направляют на формование (позиция 55).

- Формование зефирной массы.

Формование зефирной массы происходит на зефироотсадочной машине 55. Масса формуется на деревянные лотки 56, находящиеся на транспортере 57, размером (1400*400)мм., предварительно очищенные от остатков зефира. Лотки с отформированным зефиром устанавливают вручную на тележки 58 (приблизительно около 20шт. на одну тележку) и перевозят к месту структурообразования (сушки) массы.

- Выстойка и сушка зефирной массы.

Выстойку половинок зефира проводят в камере 59, в которой вначале (3-4 часа) поддерживают температуру 20-250С, а затем (5-6 часов) – 33-360С при относительной влажности воздуха 50-60%. В процессе выстойки происходит студнеобразование зефирной массы, а также некоторое её подсушивание, способствующее образованию кристаллической корочки. К концу выстойки влажность зефира достигает 20-23%. По окончанию выстойки – лотки с зефиром помещают на тележки 58, с помощью которых их перемещают на транспортер 62. Транспортер 62 подводит половинки зефира под механизм для обсыпания сахарной пудры 61 (сахарная пудра из сборника 60 с помощью дозатора сыпучих компонентов 37 – подается в механизм для обсыпки 61). после чего половинки зефира проходят под щетковым очистным устройством 63, который с помощью вентилятора 64 и щеток очищает половинки от излишка сахарной пудры.

После опудривания – зефирные половинки вручную склеивают (по две) и отправляют на фасовку и упаковку.

- Фасовка и упаковка готового з

ефира.

Готовый зефир фасуют

в эстетически оформленные

- Хранение зефира

Упакованный зефир хранят в чистых, умеренно сухих, хорошо проветриваемых складах при температуре не выше 180С без резких колебаний и относительной влажности воздуха 75-80%. Срок хранения при таких условиях: 1,5-3 месяца.

1.8. Технохимический контроль производства.

Продукцию высокого качества можно выпустить только при соблюдении всех технологических режимов производства и оперативном исправлении всех возможных отклонений. Для такого оперативного исправления возможных отклонений от оптимального технологического режима нужна постоянная оперативная информация о ходе технологического режима. Такую информацию дает служба технохимического контроля на основе проводимых систематических анализов и показаний контрольно-измерительных приборов.

Одной из главных задач, стоящих перед службой технохимического контроля, является контроль хода технологического процесса производства. Постоянно проверяют все химические и физические изменения, происходящие в сырье и полуфабрикатах на всех стадиях технологического процесса. На кондитерских фабриках технохимический контроль производства осуществляют центральная (производственная) лаборатория и цеховые лаборатории.

В обязанности центральной лаборатории входит и контроль за санитарным состоянием производства и за соблюдением инструкции по предупреждению попадания посторонних предметов в продукцию. Центральная лаборатория на основе проведенных анализов подготовляет данные о содержании сухих веществ в продукции однородного состава, которые используются для составления технологического отчета о расходе сырья.

Центральная лаборатория методически руководит работой цеховых лабораторий. В обязанности цеховых лабораторий входит органолептический контроль качества сырья, поступающего в цех, а также контроль качества вспомогательных материалов, хода технологических процессов, правильности рецептурных закладок, работы дозаторов непрерывного действия, а также качества готовых изделий и полуфабрикатов, выпускаемых цехом, с выдачей анализа на каждую партию. При отсутствии на предприятии цеховой лаборатории их функцию выполняет центральная лаборатория.

Табл. 1.10. Объекты и методы технохимического контроля

Объекты контроля | НТД на объекты контроля | Контрольные параметры | Методы контроля | НТД на методы контроля |

Сырье | ||||

Сахар-песок | ДСТУ 2316-93 | Цветность, вкус, запах, чистота раствора | Органолептически | ГОСТ 12576-89 |

Влажность | Высушивание | ГОСТ 12570-67 | ||

Порошок яичный | ГОСТ 2858-82 | — | — | — |

Патока крахмальная | ДСТУ 4498:2005 | Цвет, вкус, запах, консистенция | Органолептически | ГОСТ 5194-91 |

Содержание СВ | Рефрактометрически | ГОСТ 5194-91 | ||

Краситель | ОСТ 18-131-79 | Внешний вид, вкус, запах, консистенция | Органолептически | ОСТ-18-131-79 |

Агар | ГОСТ 16280-88 | Внешний вид, цвет, вкус, запах | Органолептически | ГОСТ 16280-88 |

Пюре фруктово-ягодное | ГОСТ 18264-76 | Цвет, вкус, запах, консистенция | Органолептически | ГОСТ 18264-76 |

Влажность | Рефрактометрически | ГОСТ 5900-73 | ||

Студнеобразующая способность | Уваривание | ГОСТ 8756-70 | ||

Варенье | ГОСТ 7061-88 | Влажность | Высушивание | ГОСТ 5900-73 |

Вода питьевая | ГОСТ 2874-82 | Цвет, вкус, запах | Органолептически | ГОСТ 2874-82 |

Кислота молочная | ГОСТ 490-79 | Внешний вид, цвет, вкус, запах, консистенция | Органолептически | ГОСТ 490-79 |

Полуфабрикаты | ||||

Зефирная масса | ГОСТ 6441-77 | Вкус, запах, структура | Органолептически | ГОСТ 6441-77 |

Влажность | Высушивание | ГОСТ 5900-73 | ||

Кислотность | Титрование | ГОСТ 5898-77 | ||

Массовая доля РВ | Фотокалометрически | ГОСТ 5903-89 | ||

Готовые изделия | ||||

Зефир | ГОСТ 6441-77 | Цвет, вкус, запах, консистенция, форма | Органолептически | ГОСТ 6441-77 |

Влажность | Высушивание | ГОСТ 5900-73 | ||

Кислотность | Титрование | ГОСТ 5898-87 | ||

Массовая доля РВ | Феррицианидный | ГОСТ 5903-89 | ||

Все кондитерские изделия | Определение количества дрожжей и плесневых грибов | Посев, микроскопирование | ГОСТ 10444.12-88 | |

Определение количества мезофильных, анаэробных, факультативно- анаэробных микроорганизмов | Посев, микроскопирование | ГОСТ 10444.15-94 | ||

Определение количества бактерий группы кишечной палочки | Посев, микроскопирование | ГОСТ 30518-97 | ||

1.1 Способы производства зефира

РЕФЕРАТ

Курсовой проект содержит 96 страниц, 84 таблицы, 19 источников, 2 листа демонстрационного материала формата А1.

Объектом курсового проекта является кондитерский цех мощностью 0,78 т в сутки.

Цель работы – разработка проекта цеха по выпуску кондитерских изделий в ассортименте:

– зефир «Ванильный»;

– зефир «Лимонный»;

– зефир в шоколадной глазури.

Пояснительная записка включает разделы технико–экономического обоснования производства, технологическую часть, описание основного оборудования, аналитический контроль и экономическую часть.

Графическая часть проекта содержит технологические схемы, компоновочный план, производственные рецептуры кондитерских изделий, а также экономические показатели производства.

В процессе проектирования приведены технологические расчеты и на их основе подобрано серийно–выпускаемое отечественное оборудование.

СОДЕРЖАНИЕ

Введение

1. Технико–экономическое сравнение существующих методов производств

1.1 Способы производства зефира

2. Технологическая часть

2.1 Патентный поиск

2.2 Характеристика исходного сырья и готовой продукции

2.2.1 Характеристика исходного сырья

2.2.2 Характеристика готовой продукции

2.2.2.1 Зефир «Ванильный»

2.2.2.2 Зефир «Лимонный»

2.2.2.3 Зефир в шоколадной глазури

2.3 Описание технологической схемы производства

2.3.1 Подготовка сырья к производству

2.3.2 Технологическая схема производства зефира «Ванильный»

2.3.3 Технологическая схема производства зефира «Лимонный»

2.3.4 Технологическая схема производства зефира в шоколадной глазури

2.4 Технологические расчёты

2.4.1 Выбор и расчёт производительности ведущего оборудования

2.4.1.1 Выбор и расчёт производительности зефироотсадочной машины

2.4.2 Расчёт производственной рецептуры

2.4.2.1 Расчёт производственной рецептуры на зефир «Ванильный»

2.4.2.2 Расчёт производственной рецептуры на зефир «Лимонный»

2.4.2.3 Расчёт производственной рецептуры на зефир в шоколадной глазури

2.4.3 Расчёт расхода сырья

2.4.3.1 Расчёт расхода сырья на производство зефира «Ванильный»

2.4.3.2 Расчёт расхода сырья на производство зефира «Лимонный»

2.4.3.3 Расчёт расхода сырья на производство зефира в шоколадной глазури

2.4.3.4 Расчёт расхода сырья по всему цеху

2.4.4 Расчёт запаса сырья

2.4.5 Производительность кондитерского цеха

2.4.6 Расчет склада сырья

2.5 Выбор и расчёт технологического оборудования

2.5.1 Расчет производительности варочного котла

2.5.2 Расчет количества темперирующих машин

2.5.3 Расчет отделения приготовления зефирной массы

2.5.4 Расчет формовочного отделения

2.5.5 Расчет глазировочной машины

2.5.6 Расчет отделения приготовления сахарной пудры

2.5.7 Расчёт склада готовой продукции

2.5.8 Расчёт склада тароупаковочных материалов

2.6 Описание устройства и принципа действия основного оборудования

2.7 Аналитический и физико–химический контроль производства

2.7.1 Аналитический и физико–химический контроль качества сырья

2.7.2 Аналитический и физико–химический контроль качества полуфабрикатов

2.7.3 Аналитический и физико–химический контроль качества готовой продукции

3. Экономическая часть

3.1 Общая характеристика предприятия и выпускаемой продукции

3.2 Характеристика и анализ рынка сбыта

3.3 Производственный план

3.3.1 Режим работы проектируемого производства во времени

3.3.2 Производственная программа предприятия

3.3.3 Планирование капитальных затрат

3.3.4 Планирование материально–технического обеспечения

3.3.4.1 Расчёт количества и стоимости сырья

3.3.4.2 Расчёт количества и стоимости вспомогательных материалов и тары

3.3.4.3 Расчёт количества и стоимости электроэнергии

3.3.4.4 Расчёт количества и стоимости пара

3.3.4.5 Расчёт количества и стоимости воды

3.3.5 Расчёт численности и фонда заработной платы персонала

3.3.5.1 Расчёт численности основных производственных рабочих

3.3.5.2 Расчёт численности вспомогательных рабочих

3.3.5.3 Расчёт фонда заработной платы основных рабочих

3.3.5.4 Расчет фонда заработной платы вспомогательных рабочих

3.3.5.5 Расчет фонда заработной платы руководителей, специалистов и служащих

3.3.6 Расчет себестоимости продукции

3.4 План маркетинга

3.4.1 Выбор системы распространения товаров

3.4.2 Выбор метода ценообразования

3.4.3 Методы стимулирования продаж и формирования спроса

3.5 Финансовый план

3.6 Оценка экономической эффективности проектируемого производства

Выводы

Список использованных источников

ВВЕДЕНИЕ

Кондитерская промышленность является важной отраслью пищевой индустрии. Она вырабатывает пищевые продукты высокой калорийности и усвояемости. Указанные свойства присущи кондитерским изделиям благодаря применению для их производства многих видов высококачественного сырья, такого как сахар, карамельная патока, жиры, молочные и яичные продукты, какао–бобы, ягоды, фрукты, мука.

Кондитерские изделия известны человечеству с незапамятных времен. Основным сырьем для изготовления этих изделий первоначально был мед. Уже в ΧVI веке существовал пряничный промысел.

Ускоренное развитие производства кондитерских изделий получило в нашей стране в начале XIX веке, когда была налажена промышленная выработка сахара из свеклы. Однако производство было кустарным, готовили леденцы, конфеты, пирожные, шоколадный напиток. С 60–х годов ХIХ века стало развиваться фабричное изготовление кондитерских изделий.

В начале ХХ века производство кондитерских изделий концентрировалось только в крупных городах. В середине века были построены и пущены в эксплуатацию новые предприятия, оснащенные прогрессивным для того времени оборудованием и поточно-механизированными линиями. Появление большого количества кондитерских фабрик на востоке и юге страны позволило значительно сократить дорогостоящие перевозки кондитерских изделий и приблизить их производство к местам потребления. В тот период на основе достижений науки и техники претерпела значительные изменения технология многих видов кондитерских изделий.

В наши дни кондитерская отрасль представляет собой высокомеханизированное производство, оснащенное современной техникой для выработки карамели (леденцовой, с фруктовыми и молочными начинками, с переслоенной начинкой), конфет (из масс пралине, помадных и молочных, ириса), зефира на пектине и фурцелларане, шоколада и др. На поточно–механизированных линиях, созданных в настоящее время, производится до 7000 изделий в минуту [2].

Российский рынок кондитерских изделий – один из самых больших в мире. Россия занимает 4 место после Великобритании, Германии и США. Резкое сокращение доли импорта кондитерской продукции (с 30 % в 1998 году до 7 % в 1999 году) сочеталось с невозможностью в полной мере воспользоваться эффектом импортозамещения в силу высокой зависимости от импорта сырья. Важными особенностями российского кондитерского рынка являются: определяющая роль отечественных крупных бизнес-структур в процессе концентрации производства; преобладание у иностранных производителей стратегии проникновения на рынок путем строительства собственных фабрик, а не скупки уже существующих предприятий (пример: кондитерские компаний Магs (США), Саdbеггу Scwheppes (Великобритания) и Stollwerck (Германия)). Политика остальных крупных игроков носит ярко выраженный характер и строится на поглощении как столичных, так и региональных кондитерских фабрик, проведение их коренной модернизации после их включения в состав холдинга (например: швейцарский концерн Nestle – кондитерское объединение «Россия»; голландская компания ING Ваring – кондитерский концерн «СладКо»).

В настоящее время в кондитерской отрасли проводится целенаправленная работа по техническому перевооружению предприятий, повышению качества продукции, внедрению современных инновационных технологий, новых видов упаковки и оборудования, что позволяет повысить эффективность производства: увеличить производительность труда, механизировать трудоемкие ручные процессы, сократить производственные площади, уменьшить потери ценного сырья, улучшить санитарно-гигиенические условия производства. Осуществляется постепенное насыщение рынка разнообразными изделиями. Существенно улучшается групповой ассортимент: значительное увеличение выпуска готовой продукции – шоколада, конфет, глазированных шоколадом, крекера и галет, сувенирной продукции. Стремительно растёт число кондитерских брендов, предприятия тратят всё больше средств на рекламу.

В кондитерской отрасли сохраняется тенденция роста объёмов производства. В 2005 году выработано 2364,9 тысяч т продукции с темпом роста к уровню 2004 года – 106 %. В наибольшей степени прирост обеспечивается за счёт сахаристой группы изделий, удельный вес которой в общем объёме соствляет 45,6 % [3].

Опережение развития фундаментальных исследований в области создания технологий производства качественно новых кондитерских изделий, направленным изменением химического состава определяет возможность применения витаминов, минеральных веществ, биодобавок, растительного белка, мультиэнзимных композиций и др.

Успешно работают московские предприятия, входящие в холдинг «Объединённые кондитеры», фабрики «Ударница» и «Большевик» (Москва), Одинцовская кондитерская фабрика (Московская область), ОАО «Брянконфи», ОАО «Крекер» (г. Воронеж), ОАО ТКФ «Ясная поляна» (г. Тула), ОАО «АККонд» (Республика Чувашия), кондитерское объединение «Россия» (Самарская область), кондитерская фабрика «Волжанка» (Ульяновская область), кондитерская фабрика «Кубань», ОАО «Виктория» и «Галан» (Краснодарский край), кондитерская фабрика имени Н.К. Крупской (г. Санкт–Петербург) и многие другие.

Дальнейшее развитие кондитерского производства должно быть направлено на:

– более быстрое переоснащение производства;

– создание и внедрение новой техники и прогрессивных технологий;

– применение высокопроизводительных поточно-механизированых и автоматизированных линий с компьютерной технологией;

– широкое внедрение в производство местного и нетрадиционного сырья с целью экономии импортного (дорогого), создания новых технологий;

– совершенствование ассортимента кондитерских изделий с учетом рыночного спроса;

– увеличение срока годности кондитерских изделий за счет повышения требований к качеству сырья, совершенствования технологий, оборудования;

– повышения качества упаковочных материалов, совершенствование способов упаковки;

– резкое увеличение производства завернутых и расфасованных в яркие красочные коробочки, этикеты кондитерских изделий;

– разработку и внедрение технологий кондитерских изделий для детского питания различных возрастных групп;

– освоение технологий кондитерских изделий диабетического, лечебно-профилактического назначения с биологически активными добавками, повышающими устойчивость организма в экологически неблагоприятных условиях [1].

1. ТЕХНИКО–ЭКОНОМИЧЕСКОЕ СРАВНЕНИЕ СУЩЕСТВУЮЩИХ МЕТОДОВ ПРОИЗВОДСТВА

В данном дипломном проекте рассмотрены технологии производства зефира «Ванильный», «Лимонный» и зефира в шоколадной глазури.

Зефир – любимое лакомство взрослых и детей. Его недаром назвали так, ведь в переводе с греческого «zephiros», это слово означает «легкий ветерок».

Зефир относится к группе сбивных кондитерских изделий. Отличительные свойства зефира – высокое содержание яичного белка и пенообразная структура.

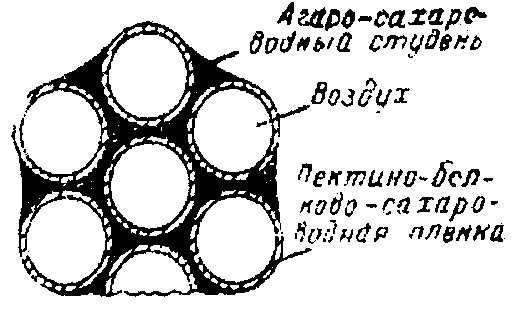

Зефирная масса представляет собой систему, состоящую из дисперсионной среды и дисперсной фазы. Дисперсионная среда, как правило, представлена так называемым золем. Золь – это сбитая смесь сиропа, белка и вещества, способного переходить в желеобразное состояние: агара, пектина или фурцелларана. В процессе взбивания, которое по сути, является средством гомогенизации и насыщения воздухом, в дисперсионную среду вводят дисперсную фазу – пузырьки воздуха.

Результат взбивания – ячеисто-пленочная дисперсная система, образованная большим количесвом пузырьков воздуха, разделенных тонкими пленками дисперсионной среды. Система чрезвычайно неустойчива, под давлением воздуха в пузырьках пленки лопаются, пузырьки объединяются, и пена коалесцирует, т.е. оседает. Дисперсность воздушных пузырьков зависит от пенообразователя. В России для приготовления пенообразных кондитерских масс в качестве пенообразователя используют, как правило, яичный белок в свежем виде, замороженный и сухой. За рубежом применяют также пенообразователи под общим названием «highfaom», являющиеся продуктами гидролиза казеина [6].

В зависимости от применяемого студнеобразующего вещества различают зефир на агаре, пектине, фурцелларане и желатине. Наибольшим спросом пользуется зефир на агаре и пектине.

Схема получения зефира на пектине существенно отличается от схемы получения зефира на агаре не только тем, что вместо агара используется пектин, но и способом введения пектина и управлением скоростью закрепления структуры, нормированным введением соли модификатора (цитрата натрия) и кислоты. При получении зефира на агаре студнеобразователь вносится на стадии приготовления агаро–сахаро–паточного сиропа. Агар предварительно промывают и вымачивают для набухания. При получении зефира на пектине готовят яблочно-пектиновую смесь. Сухой пектин предварительно смешивается с сахаром–песком для предотвращения комкования.

Отличительной чертой производства зефира на агаре является также использование при его получении «уплотненного» яблочного пюре. «Уплотненное» яблочное пюре получают увариванием его в вакуум–аппарате.

Зефирная масса, приготовленная на пектине, отличается от зефирной массы, приготовленной на агаре, тем, что имеет более мелкопористую структуру и ярко выраженный фруктовый вкус.

Для улучшения вкуса и увеличения срока хранения зефир глазируется шоколадной глазурью. Глазированный зефир вырабатывается на агаре и фурцелларане [2].

В зависимости от применяемой технологии зефир можно вырабатывать периодическим или непрерывным способом.

Периодический способ приготовления зефира на пектине предусматривает следующие стадии:

– подготовку сырья;

– приготовление смеси яблочного пюре с пектином и сахаром-песком;

– приготовление сахаро-паточного сиропа;

– приготовление зефирной массы;

– структурообразование зефирной массы и подсушка половинок зефира;

– обсыпка половинок зефира сахарной пудрой и склеивание их;

– упаковка, маркировка, транспортировка и хранение.

При периодическом способе производства зефира сбивание зефирной массы производят в периодических взбивальных машинах. В взбивальную машину периодического действия (например, марки ВМ–2), снабженную рубашкой с водяным обогревом, загружают порцию сахарного песка, приготовленную яблочно–пектиновую смесь, вносят цитрат натрия, яичный белок и взбивают 8–10 минут. К сбиваемой массе добавляют сахаро–паточный сироп и продолжают сбивание еще 5 минут. Затем добавляют кислоту, ароматизатор и предварительно разведенный 1:10 краситель. После введения добавок массу перемешивают еще 1 минуту и немедленно направляют на формование

При непрерывном способе производства зефира используют взбивальные агрегаты непрерывного действия (например, марки К–18). Агрегат состоит из двух взбивальных машин и одного смесителя, смонтированных на сварной станине. Дозирующие устройства непрерывно подают яблочное пюре, сахар–песок и яичный белок через загрузочную воронку в верхнюю взбивальную машину. При непрерывном перемешивании в массе яблочного пюре и белка сахар–песок полностью растворяется. Полученная однородная масса по мере взбивания постепенно густеет, насыщается воздухом и увеличивается в объеме. Одновременно она перемещается лопастями вдоль корпуса машины. Затем масса через разгрузочную воронку поступает в нижнюю взбивальную машину.

Из второй машины масса попадает в смеситель, куда плунжерным насосом непрерывно подается сироп, а через специальные мерники – красители и эссенция. Лопасти вращающегося вала тщательно перемешивают массу, перемещая ее к выходному отверстию. Готовая масса влажностью около 40 % при температуре 38–42 оС через разгрузочную воронку поступает для разливки на лотки [7].

Технология производства зефира на агаре предусматривает следующие стадии:

– подготовку сырья;

– приготовление агаро–сахаро–паточного сиропа;

– приготовление зефирной массы;

– формование зефирной массы;

– структурообразование зефирной массы и подсушка половинок зефира;

– обсыпка половинок зефира сахарной пудрой и склеивание их.

При периодическом способе производства в взбивальную машину загружают яблочное пюре и сахар–песок в количестве на одну загрузку. Затем добавляют около половины порции яичного белка, закрывают крышку взбивальной машины и включают мешалку. Через 8–10 минут приоткрывают крышку и, не останавливая мешалку, добавляют остальное количество яичного белка. Взбивание продолжают при открытой крышке, что способствует лучшей аэрации массы и удалению сернистого ангидрида. Через 10–12 минут с момента введения второй порции белка добавляют агаро–сахаро–паточный сироп, затем кислоту, краситель, эссенцию и вымешивают массу в течение 1–2 минут. Готовую зефирную массу направляют на формование.

При непрерывном способе производства зефира используют агрегат типа ШЗД. Он состоит из горизонтальных смесителей (одного или двух) непрерывного действия, устройств для дозирования сахара-песка, яблочного пюре, агаро–сахаро–паточного сиропа, яичного белка и эмульсии из кислоты, эссенции, красителя, насоса для подачи рецептурной смеси в камеру сбивания, камеры сбивания, контрольно-измерительных приборов, расходных емкостей для сиропа и яблочного пюре.

В воронку верхнего смесителя плунжерным насосом–дозатором подается яблочное пюре с содержанием сухих веществ 15–16 %. Одновременно ленточным конвейером подается сахар–песок, который растворяется в яблочном пюре. Полученная сахаро-яблочная масса из первого смесителя самотеком поступает во второй смеситель, расположенный ниже. Сюда же плунжерным насосом-дозатором подается агаро–сахаро–паточный сироп. В нижний смеситель подается яичный белок. Все компоненты перемешиваются и смесь самотеком поступает в промежуточную емкость, куда непрерывно дозируется эмульсия из кислоты, эссенции и красителя.

Готовая рецептурная смесь температурой 54 оС с содержанием сухих веществ 71 % перекачивается в взбивальную камеру. На пути движения рецептурной смеси в взбивальную камеру в трубопровод подается сжатый воздух под давлением 0,4 МПа. В взбивальной камере при давлении 0,29 МПа происходит диспергирование воздушных пузырьков и гомогенизация массы. Из взбивальной камеры готовая зефирная масса с содержанием сухих веществ 71 % поступает на формование [2].

Производство зефира на поточно–механизированных линиях позволяет ликвидировать ручной труд, снизить потери сырья, стабилизировать технологический процесс и улучшить качество изделий. Но высокая производительность и стоимость подобных линий не всегда делает целесообразным использование их на предприятии. В связи с чем экономически более выгодным на предприятиях малой мощности является осуществление периодического способа производства зефира.

Зефир «Ванильный» вырабатыватся на пектине полумеханизированным способом. Взбивание зефирной массы производят в периодических взбивальных машинах ВМ–2.

Машинно-аппаратурная схема производства зефира

Рисунок 4. Схема линии производства зефира с непрерывным сбиванием зефирной массы под давлением.

Описание машинно-аппаратурной схемы

Приготовление рецептурной смеси для сбивания производится в смесителе 1, в который непрерывно поступают все компоненты смеси — яблочное пюре из сборника 2 через бачок уровня 3 с плунжерным насосом 4, яичный белок из бачка 5 с насосом 6, уваренный сахаро-паточно-агаровый сироп из сборника 7 с плунжерным насосом 8. Сахарный песок из сборника 9 через магнитный уловитель 10 и дозирующее устройство 11 непрерывно подается в воронку смесителя.

Для дозировки кислоты и красителя с эссенцией установлены бачки с дозирующими краниками соответственно 12 и 13.

Рецептурный смеситель имеет рубашку для темперирования теплой водой.

Готовая рецептурная смесь поступает из смесителя 1 в приемный бачок 14 (с подогревом), из которого шестеренчатым насосом 15 непрерывно подается в сбивальный механизм 16; при этом в смесь вводится под давлением воздух, поступающий из ресивера 17.

Для регулирования давления воздуха установлен воздушный редуктор 18 с манометрами 19. Количество поступающего воздуха измеряется ротаметром 20.

Установка для сбивания состоит из разъемной сбивальной камеры и привода с вариатором. Внутри сбивальной камеры расположены два статора, из которых один неподвижно скреплен с корпусом, а второй с крышкой камеры. На внутренней стороне каждого статора имеются зубья, расположенные 16 концентрическими рядами. Между зубьями статоров расположены зубья ротора; размеры зубьев выбраны такими, что образуется кольцевой канал извилистой формы шириной 1 мм. Рецептурная смесь вместе с воздухом, поступающим от компрессора и имеющим давление 4—6 атм, подается внутрь камеры. Ротор изготовлен из бронзы и имеет диаметр 348 мм. Внутренняя поверхность сбивальной камеры выполнена из нержавеющей стали, а статоры из бронзы. Сбивальная камера снабжена рубашкой для водяного охлаждения.

Производительность сбивального механизма достигает 350 — 400 кг/ч зефирной массы.

Основные физико-химические процессы, протекающие при производстве зефира «Ванильный»

4.1. Пенообразование.

В настоящее время применяются два способа сбивания кондитерских пен:

1) путем продолжительного механического встряхивания (взбалтывания) сахаро-паточного сиропа или сахаро-яблочной смеси в присутствии пенообразователя;

2) путем насыщения массы воздухом при избыточном давлении.

Первый способ предусматривает интенсивное перемешивание рецептурной смеси при атмосферном давлении. При этом воздух захватывается и дробится на мелкие частички. При продолжительном взбалтывании дисперсность воздушных пузырьков увеличивается, а вязкость массы повышается. Постепенно образуется густая пена, представляющая собою двухфазную систему газ — жидкость. Дисперсной фазой является воздух, а дисперсионной средой — раствор сахара, патоки, кислоты и пектина.

При образовании пены происходит сильное развитие поверхности раздела на границе газообразной и жидкой фаз. Чем больше диспергированы воздушные пузырьки, тем больше их поверхность, тем больше величина свободной поверхностной энергии. Такая система является неустойчивой и стремится самопроизвольно уменьшить запас свободной энергии за счет сокращения поверхности раздела, т.е. коалесценции пены.

Чтобы сделать пену более устойчивой, стабилизировать ее, необходимо ввести в состав пленки, облекающей воздушные пузырьки, какое-либо поверхностно-активное вещество. Молекулы ПАВ состоят из гидрофобной части и гидрофильной, способной гидратироваться. Вследствие такого строения молекулы ПАВ при растворении или диспергировании в жидкости сорбируются на поверхности раздела фаз, проявляя при этом ряд важных свойств: понижают поверхностное натяжение на границе раздела жидкость—газ и жидкость—жидкость, образуют агрегаты (мицеллы) при определенной концентрации вещества и т.д.

Адсорбируясь на поверхности раздела фаз, молекулы ПАВ образуют своеобразный поверхностный слой, в котором они располагаются определенным образом. Гидрофильная часть молекул находится в водной фазе, а гидрофобная направлена в сторону газовой среды или твердой поверхности, если последняя гидрофобна.

При достижении определенной концентрации ПАВ начинается мицеллообразование. Считают, что в этом случае адсорбированные молекулы ориентируются перпендикулярно поверхностному слою. Значение критической концентрации мицеллообразования (ККМ) зависит от ряда факторов и, в первую очередь, от длины углеводородного радикала молекулы ПАВ и температуры раствора. С увеличением длины цепи ККМ уменьшается.

С увеличением концентрации ПАВ вспениваемость раствора сначала увеличивается до максимального значения, затем остается практически постоянной или понижается. Обычно изменение пенообразующей способности с ростом концентрации связывают с мицеллообразованием, поскольку при достижении ККМ происходит завершение формирования адсорбционного слоя, который в этот момент приобретает максимальную механическую прочность. При дальнейшем увеличении концентрации ПАВ в растворе (выше значения ККМ) скорость диффузии молекул в поверхностный слой молекул уменьшается, чем и объясняется, по-видимому, некоторое снижение пенообразующей способности.

Помимо природы и концентрации пенообразователя на устойчивость пены влияют температура, вязкость дисперсионной среды, рН среды, поверхностное натяжение растворов, введение в жидкую фазу электролитов и др.

Влияние температуры на устойчивость пен неоднозначно и связано с протеканием многих конкурирующих процессов. При увеличении температуры повышается давление внутри пузырьков, увеличивается растворимость ПАВ, уменьшается поверхностное натяжение. Эти факторы способствуют повышению устойчивости пены. Но при повышении температуры усиливаются тепловые колебания адсорбированных молекул и, следовательно, ослабляется механическая прочность поверхностного слоя, образованного молекулами ПАВ. Кроме того, вязкость пенообразующего раствора снижается, что увеличивает скорость истечения жидкости из пены, а также изменяются условия гидратации полярных групп ПАВ, что вызывает уменьшение устойчивости пены. Поэтому влияние температуры на устойчивость цены необходимо анализировать в каждом конкретном случае.

Большинство поверхностно-активных веществ стабилизируют пену в щелочной среде. Пенообразующая способность неионогенных ПАВ не зависит от величины рН в области значений от З до 9. Белки проявляют максимальную пенообразующую способность в изоэлектрической точке.

Белки – амфотерные полиэлектролиты, подобно аминокислотам они обладают кислотными и основными свойствами. Эти свойства белка обусловлены электрохимической природой R-радикалов аминокислот, входящих в состав белка. Поскольку большая часть ионогенных и полярных R-групп находится на поверхности белковой глобулы, то они определяют кислотно-основные (амфотерные) свойства и заряд белковой молекулы. Кислые свойства белку придают аспарагиновая и глутаминовая аминокислоты, диссоциация их карбоксильных групп является источником отрицательных электрических зарядов на поверхности белковой молекулы. Основные свойства белку придают лизин, аргинин, гистидин, способные к протонированию и к созданию на поверхности белковой молекулы положительных зарядов. Таким образом, чем больше кислых аминокислот содержится в белке, тем сильнее выражены его кислотные свойства, тем выше суммарная плотность отрицательного заряда, и чем больше основных аминокислот, тем ярче проявляются основные свойства белка и выше плотность положительных зарядов на его молекуле.

Суммарный заряд белковой молекулы определяется соотношением в ней кислых и основных радикалов аминокислот и величиной их констант диссоциации (рК), значения которых колеблются в довольно широких пределах.

Амфотерный характер белков особенно ярко проявляется при изменении рН белкового раствора. В кислой среде в результате высокой концентрации Н+-ионов идет подавление кислотной диссоциации карбоксильных групп и интенсивное протонирование NH2, –NH-, имидазольных групп — суммарный заряд белковой молекулы будет положителен. В основной среде, при избытке ОН-ионов, будет наблюдаться обратная картина: интенсивная диссоциация карбоксильных групп и депротонирование основных групп — суммарный заряд отрицателен. Естественно, что каждый белок при каком-то определенном значении рН будет иметь суммарный электрический заряд, равный нулю; такое состояние белка называется изоэлектрическим, а величина рН, обусловливающая состояние, изоэлектрической точкой (ИЭТ). В этой точке белок имеет наименьшую растворимость в воде, белковые растворы обладают минимальной устойчивостью и минимальным осмотическим давлением. ИЭТ каждого белка определяется соотношением кислых и основных групп, величиной их рК: чем больше это соотношение и ниже величина рК групп, тем ниже ИЭТ белка. У кислых белков ИЭТ < 7, у нейтральных около 7, ау основных > 7. При рН меньше ИЭТ белок будет находиться в форме поликатиона, при рН больше ИЭТ групп — в форме полианиона, в ИЭТ — в форме амфотерного полииона. Молекулу белка в изоэлектрическом состоянии условно можно изобразить следующим образом:

ОН— + NH2+ — R – COO— + H+.

Поскольку белок обычно является более сильной кислотой, чем основанием, то его ИЭТ соответствует рН ниже 7. Для достижения ИЭТ в растворе белка должно содержаться некоторое количество кислоты, подавляющее избыточную ионизацию кислотных групп. Так как в ИЭТ число взаимодействующих основных и кислотных групп в молекуле одинаково, то гибкая молекула белка в этом состоянии свертывается в клубок. На форму макромолекул белка влияет не только изменение рН среды, но и введение в раствор индифферентного электролита. Очевидно, эти факторы должны влиять и на те свойства раствора, которые зависят от формы растворенных макромолекул, например, вязкость. При добавлении электролитов происходит сдвиг изоэлектрической точки, одновременно с этим смещается и максимум пенообразования.

С уменьшением поверхностного натяжения растворов его пенообразующая способность увеличивается, так как для получения одинакового объема пены требуется затратить меньше работы.

Для получения пенообразных кондитерских масс в качестве стабилизаторов пены широкое применение получили яичные белки, молочнобелковые пенообразователи ВНИМИ и голландской фирмы «Хайфоама». Установлено, что наилучшую способность пенообразования в 2%-водном растворе проявляет китайский яичный белок. Большинство пенообразователей ВНИМИ и «Хайфоама» образуют в водном растворе небольшое количество нестойкой пены.

Пенообразующая способность белковых препаратов с увеличением их концентрации повышается. Однако оптимальная, так называемая критическая, концентрация мицеллообразования для белковых пенообразователей еще не установлена. При получении пастильной массы свежий яичный белок добавляют в количестве 1,0-1,5% массы рецептурной сахаро-яблочной смеси.

Как отмечалось выше, максимальная пенообразующая способность белков проявляется в изоэлектрической точке, которая достигается в слабо- кислых средах. При изготовлении пастильных масс величина рН колеблется в пределах З,2—3,8. В таких сильнокислых средах пенообразующая способность молочных белков резко снижается. Поэтому они используются лишь при изготовлении некоторых сбивных конфетных масс. Пока точно не установлено влияние сахара на пенообразующую способность белковых растворов. Его роль может быть двоякой. Как известно, сахар повышает поверхностное натяжение водных растворов и, следовательно, затрудняет их пенообразование. С другой стороны, с повышением концентрации сахара увеличивается вязкость жидкости в пленках пены, что замедляет их разрушение и повышает стабильность пен. Какой из этих факторов будет иметь перевес, во многом зависит от температуры, так как с повышением температуры уменьшаются поверхностное натяжение и вязкость растворов.

Исследованиями пенообразования белково-сахарных масс при соотношении белка и сахара 1:2 установлено, что продолжительность процесса сбивания и вязкость масс с увеличением доли сахара возрастают, а объемная доля воздушной фазы и размер пузырьков воздуха уменьшаются.

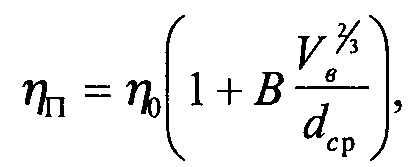

Функциональная зависимость между основными показателями качества пенообразных масс выражается уравнением

где

П—

эффективная вязкость пены; 0 — вязкость жидкости; В —

коэффициент пропорциональности; Vв — объемная доля воздушной фазы; dср—

средний диаметр воздушных пузырьков.

где

П—

эффективная вязкость пены; 0 — вязкость жидкости; В —

коэффициент пропорциональности; Vв — объемная доля воздушной фазы; dср—

средний диаметр воздушных пузырьков.

Из формулы видно, что изменение вязкости пенообразующих масс вызывает изменение одного из показателей структуры и тем самым влияет на их качество.

В состав крахмальных паток входят декстрины, обладающие свойствами поверхностно-активных веществ. Поэтому чем больше в растворе патоки и больше в ней декстринов, тем выше пенообразующая способность. Кроме того, патока значительно повышает вязкость растворов.