Мармелад давно полюбился потребителем, став одним из самых востребованных лакомств. Его предпочитают все, начиная от детей, заканчивая пожилыми гражданами. Особенность этого продукта заключается не только в его великолепных вкусовых качеств.

Популярность лакомства связана с его уникальными практическими свойствами, что обеспечивается наличием пектина, агар-агара или желатина. Это все желирующие вещества, которые считаются полезными для организма. Невзирая на сладкий приятный вкус, мармелад относится к низкокалорийным сладостям.

Мармелад относится к типу кондитерского изделия, которое может иметь различную форму. Это достигается за счет использования соответствующих приспособлений.

Также изделия из него могут быть комбинированными, то есть внутри вместе с основной желеобразной массой может содержаться сок, карамельные начинки и прочее. Благодаря возможности изготовления сладостей различных форм и цвета, лакомство будет вызывать интерес у детей.

Разновидности изделия мармеладных лакомств

Мармелад может иметь различный вкус, цвет и даже консистенцию, поэтому его в первую очередь стоит подразделять по виду начинки:

- с фруктово-ягодными добавками или основными наполнителями;

- с желе;

- желе с фруктовыми добавками.

Виды мармеладной продукции по способу формования:

- нарезная;

- пластовая;

- формовая.

Основные этапы технологического процесса

Конкретный вид технологии выбирается исходя из типа желирующего компонента. Встретить можно самые разные виды мармелада, но чаще всего применяется формовой метод, путем заливки массы в форму. Для него применяют агар-агар.

Более подробно рассмотрим процесс производства этого мармелада:

- Сначала выполняется процесс замачивания и мытья ингредиентов, которые в дальнейшем будут использованы для желирования.

- На следующем этапе готовится сироп, в который входит сахар-песок, агар-агар, патока.

- Далее, осуществляется уваривание желейной массы до образования однородной консистенции.

- После, происходит остужение и разделение массы на порции для последующего производства.

- Происходит разливка желейного состава по формам.

- Далее, разлитые формы оставляются для застывания массы.

- После затвердевания продукт выкладывается на специальное решето, где происходит его подсушка до образования своеобразной корочки.

- На заключительной стадии выполняется обсыпка изделия сахаром или сахарной пудрой, при необходимости может быть покрыт шоколадной глазурью, облит сиропом, обвален в кокосовой стружке.

Особенности процесса производства мармелада

Изготовление любого кондитерского изделия, в том числе и мармелада, требует тщательной подготовки и грамотного подхода к выбору оборудования. От качества выполнения смешивания или иных промежуточных операций может напрямую зависеть свойства конечного продукта. Правда, потребитель может и не заметить разницу, потому что продукт все равно покрывается пудрой или другими вкусными добавками.

Для организации производства этого лакомства потребуется следующее оборудование:

- Куттеры или прочие специальные миксеры, которые измельчают сырье в виде фруктов и ягод.

- Для посыпки готовых изделий требуется сахарная пудра, соответственно, необходимо наличие оборудования, которое будет способно измельчать сахар-песок в пудру.

- Для получения сока необходимы соковыжималки.

- Технология производства мармелада подразумевает варку сырья, для этого потребуется варочный котел, миксер и тесто-смесительные комплексы с функцией взбивания и подогрева.

Линии для производства мармелада

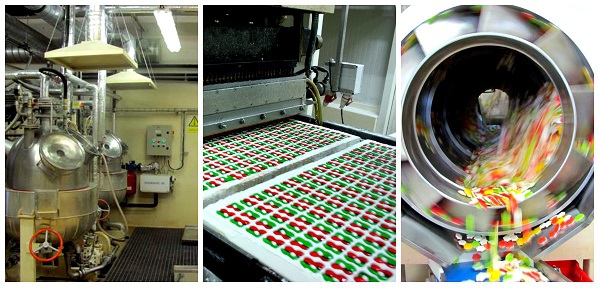

Как хороший пример оборудования для производства формового мармелада является оборудование производства ООО «НПО ТОР». Компания предлагает все необходимое для отливки в формы, также предлагает различные варианты линий для производства пластового многослойного мармелада, для чего применяются специализированные емкости в виде лотков. Процесс происходит следующим образом:

- Масса из желирующего вещества и прочих компонентов уваривается в смесительном котле.

- Поршневым насосом выталкивается в лоток, где будут установлены формы.

- Предусмотрен цепной транспортер, который быстро провозит под раздаточным устройством формы, поэтому процесс их заполнения происходит быстро.

- Оборудование это марки позволяет производить любой мармелад с заливкой массы в различные формы.

- Наполненные лотки с формами укладываются в штабеля, где происходит процесс их остывания до требуемой температуры. Это способствует застудневанию. Оборудование подобного рода относится к универсальной технике, потому что по конвейеру могут двигаться не формы, а печенье. В результате можно производить оригинальные сладости.

- После отливки и охлаждения происходит остывание. Для этого используются специальные охладительные столы. На них может выполняться декорирование при помощи сахара и производных продуктов из него.

- Глазури из различных материалов.

- Одна из стадий производства пластового мармелада включает нарезку. Она может выполняться при помощи ножей с различной формой, благодаря чему достигается требуемая товарная форма. Оборудование подойдет и для выполнения нарезания любых других продуктов, например, птичьего молока.

На предприятиях современного типа применяются различные конвейерные линии, которые могут быть любой конфигурации под конкретные нужды предприятия. Может быть изготовлено под конкретные геометрические параметры цеха.

Это ленточные, цепные конвейеры, поворотные механизмы. Современные линии полностью автоматизированы, останется только контролировать рабочий процесс и следить за отдельными показателями производства на разных стадиях.

Производство жевательного мармелада «Фру-Фру»

Жевательный мармелад «Фру-Фру» производится на современном европейском оборудовании. Производство не останавливается ни на минуту – фабрика работает 24 часа 7 дней в неделю. Для изготовления жевательного мармелада используется сахар, желатин, сироп глюкозы и натуральный виноградный сок.

Процесс изготовления жевательного мармелада включает следующие этапы:

- Уваривание ингредиентов

- Охлаждение

- Отливка в формы

- Выстойка и сушка

- Обескрахмаливание

- Фасовка и упаковка

Ингредиенты смешиваются и отправляются в варочный котел. В уваренную смесь добавляется лимонная кислота, красители и ароматизаторы. Смесь поступает в отливочную машину. Затем на конвейер подаются лотки, заполненные ровным слоем кукурузного крахмала. В крахмале с помощью гипсовых печатей штампуются сотни одинаковых форм. Лента крахмала с отпечатками движется по конвейеру к следующему этапу производства, где отливочная машина наполняет формы горячим жидким мармеладом. Затем мармелад застывает и сушится в течение 24 часов, после чего очищается от крахмала и поступает в специальные барабаны для дальнейшей обработки. В этих барабанах мармеладки обрабатываются смесью из натуральных масел. Мармеладные фигурки становятся гладкими, блестящими и не прилипают друг к другу. Далее готовый мармелад движется по конвейерной ленте к упаковочной машине. Здесь готовая продукция упаковывается, на пакетах проставляется дата производства.

Производство желейного мармелада

Технология производства мармелада — это серия этапов обработки сырья и особое ноу-хау кондитерских фабрик. В магазинах чаще всего можно встретить 3 основных вида мармелада: фруктово-ягодный, желейный и желейно-фруктовый. Производители мармелада используют различные методы изготовления каждой разновидности сладости.

Один из самых простых в производстве — фруктово-ягодный формовой мармелад.

Проследим процесс его изготовления в фабричных условиях. Все начинается с сахара, воды и лимонной кислоты. Раствор из этих компонентов получается очень сладким: на стакан воды приходится почти стакан сахара. Все компоненты смешиваются и отправляются в специальный бак, где варятся 15 минут. Затем добавляется пектин и патока, которые придадут будущему мармеладу густоту и вязкость.

Благодаря патоке, сладкому сиропу из крахмала, готовый мармелад будет свежим и мягким в течение месяца после выхода с конвейера. Следующий этап — выпаривание влаги. Для этого на каждой кондитерской фабрике существует варочный котел, важный элемент оборудования для производства мармелада. Мармелад варят под высоким давлением. Далее в сироп добавляют натуральные экстракты фруктов и красители, и смесь обретает вкус, цвет и аромат. Пока смесь остывает, подготавливается сахар, в котором и будет отливаться мармелад. Для этого в сахарной дорожке, бегущей по конвейеру, выбиваются отверстия, в который заливают жидкий мармелад. К концу своего пути по ленте мармелад застывает, его отряхивают от излишков сахара и упаковывают.

Другая технологическая схема производства мармелада основана на сочетании фруктового пюре, сахара и патоки. Процесс приготовления состоит из следующих этапов:

- уваривание фруктов сахара и патоки

- добавление пектина, агара, витаминов и красителей

- отливка в формы

- сушка

- фасовка и упаковка

Производство желейного мармелада

Желейный мармелад чаще всего изготавливается на основе агара. На первом этапе агар замачивают в проточной воде до набухания. Затем агар растворяется в варочном котле с водой. В раствор добавляют сахар и патоку. Сироп уваривается, охлаждается, в него добавляют сок, витамины, натуральные красители и ароматизаторы. Желейную заготовку заливают в металлические формы и оставляют то застывания. Застывший мармелад выбирают из форм и при необходимости обсыпают сахаром, после чего изделия выстаивают и подсушивают. Готовый желейный мармелад отправляется на фасовку и упаковку. Современные производители мармелада отливают изделия в самых разнообразных формах, добавляют в свою продукцию натуральные соки и витамины.

Статьи по теме:

Визит на мармеладную фабрику: как производят мармелад

Основы производства мармелада

Производство желейного мармелада

Производители желейного мармелада

Методы определения качества желейного мармелада

Производство жевательного мармелада в глазури

Технологическая схема производства диетического желейного мармелада

Производство желейного мармелада

Общее определение изделий данной группы

В группу желейного мармелада входят кондитерские изделия, приготовленные увариванием водного раствора агара, агароида или пектина с сахаром и патокой (или без нее) с добавлением фруктово-ягодного пюре, соков, кислоты, припасов, ароматических и красящих веществ или без внесения таковых, с введением сбитой (пастильной) массы или сбитой агаро-паточно-сахарной массы (для корочки) или без введения таковой, формуемые отливкой или резкой в виде изделий различных очертаний.

Сырье и вспомогательные материалы

Для производства желейного мармелада применяют следующие основные и вспомогательные виды сырья: сахарный

песок, патоку, агар, агароид (черноморский агар), пектин (подсолнечника, свекловичный и яблочный), кислоту, яблочное пюре, яичный белок, эссенции, эфирные масла, фруктовоягодные припасы, ванилин, красители, буферную соль (дву- замещенный фосфорнокислый натрий).

Все виды сырья должны удовлетворять требованиям соответствующих ГОСТов, ТУ и РТУ.

Классификация по видам изделий данной группы

В зависимости от способа приготовления, в частности от способа формования, различают три основных вида желейноного мармелада массового производства:

формовой — в виде изделий различных фигурных очертаний, формуемых отливкой в жесткие или мягкие формы;

трехслойный — в виде резных изделий прямоугольной или ромбовидной формы с двумя наружными желейными слоями и средним слоем из сбитой массы;

апельсиновые и лимонные дольки — в форме полукруглых ломтиков апельсина и лимона.

В зависимости от применяемого студнеобразователя различают формовой мармелад на агаре, агароиде и пектине.

Технологическая инструкция по производству желейного формового мармелада на агаре

Производство складывается из следующих стадий: подготовка сырья;

замочка, набухание, промывание агара; приготовление агаро-сахаро-паточного сиропа; охлаждение агаро-сахаро-паточного сиропа; разделка агаро-сахаро-паточного сиропа; разливка желейной массы, студнеобразование мармелада, выборка его из форм и раскладка на решета;

обсыпка мармелада сахаром и подсушка (выстойка) его;

- сушка мармелада;

- охлаждение мармелада;

- укладка, упаковка, маркировка.

Подготовка сырья

Сахарный песок, патоку, кислоты, красители готовят согласно существующим общим правилам для производства кондитерских изделий.

Сахарный песок, предназначенный для обсыпки мармелада, рекомендуется просеивать через сито с диаметром отверстий не более 2 мм.

Замочка, набухание, промывание агара

Воздушно-сухой агар отвешивают в мешочках из бязи или двойного слоя марли порциями не более 4 кг. Мешочки завязывают и помещают в специальную ванночку, где происходит замочка, набухание и промывание агара в проточной холодной воде температурой 10—25°С. Продолжительность процесса (1-3 час) зависит от первоначальной степени окрашивания агара и температуры воды: чем выше температура воды, тем меньше продолжительность обработки агара в указанных пределах. Для улавливания частиц агара на трубопроводе с отходящей промывной водой устанавливают ловушку с ситом № 40.

По окончании процесса замочки, набухания и промывания агара мешочки вынимают из ванны и дают воде свободно стечь с них в течение 15—30 мин.

Степень набухания агара в этих условиях составляет 400—600% от первоначальной массы, т. е. на 1 вес. ч. воздушно-сухого агара приходится от 3 до 5 вес. ч. воды.

Уваривание агаро-сахаро-паточного сиропа

На крупных предприятиях агаро-сахаро-паточный сироп уваривают в змеевиковых варочных аппаратах без вакуума, па предприятиях средней и небольшой мощности — в сферических вакуум-аппаратах или универсальных варочных вакуум-аппаратах. В зависимости от этого применяют тот или иной порядок работы.

Уваривание в непрерывно действующем змеевиковом варочном аппарате. Агаро-сахаро-паточный сироп готовят в открытом варочном котле с глухим обогревом или в диссуторное с барботированием пара. Замоченный, набухший агар, сахар и патоку загружают в последовательности, указанной ниже.

Агар растворяют при нагревании в точно рассчитанном (в зависимости от применяемого способа обогрева — глухим или открытым паром) количестве воды. При пользовании открытым паром нельзя допускать излишки воды за счет образующегося конденсата. Общее количество воды, введенной в процессе растворения (добавляемая вода + вода от конденсации барботируемого пара + вода для набухания агара), должно составлять около 60% по массе загружаемого сахара.

После полного растворения агара вводят требуемое количество сахарного песка и по растворении последнего загружают при перемешивании соответствующее по рецептуре количество патоки. Влажность агаро-паточного сиропа составляет 30—33%.

Раствор фильтруют через сито с диаметром отверстий не более 0,5 мм или через двойной слой марли.

Количество агаро-сахаро-паточного раствора, подаваемого в змеевик варочной колонки, регулируется плунжерным насосом. Продолжительность пребывания раствора в змеевике 1—2 мин при давлении греющего пара от 2,5 до 4,0 кгс/см2. Далее сироп поступает в конус пароотделителя, где освобождается от пара.

Конечная влажность сваренного сиропа — 26—27%, температура его на выходе из змеевика 106—107°С.

Уваривание в сферическом вакуум-аппарате. Растворяют агар, сахар и патоку, и раствор фильтруют, как указано выше. Затем закрывают вакуум-аппарат, создают в нем разрежение 400—500 мм рт. ст. по вакуумметру, засасывают шлангом агаро-сахаро-паточный раствор в количестве, требуемом для заполнения рабочей емкости вакуум-аппарата, и уваривают при давлении греющего пара 3—4 кгс/см2 и разрежении 400—600 мм рт. ст. до конечной влажности сиропа 26—27%.

Уваривание в универсальном варочном вакуум-аппарате. В верхний котел аппарата загружают требуемую порцию набухшего агара (из одного мешочка). Отмеривают в котел необходимое количество горячей воды из расчета, чтобы гидромодуль чисто водного раствора агара был равен 20—25 вес. ч. воды на 1 вес. ч. воздушно-сухого агара. Во время растворения агара и сахара в котле поддерживают постоянный баланс воды за счет добавления (по мере надобности) воды взамен испаряющейся. Затем включают мешалку, подают пар в рубашку котла, поддерживают давление греющего пара 3,5—4,0 кгс/см2 и растворяют агар при температуре кипения, не останавливая мешалки. Продолжительность процесса растворения — около 3—4 мин, влажность агаро-водного раствора — 95—96%.

В котел загружают сахар в количестве, установленном унифицированной рецептурой. Продолжительность растворения сахара в агаро-водном растворе при включенной мешалке и температуре кипения смеси — около 5—7 мин. Температура кипения агаро-сахаро-водного раствора 107 — 108°С, влажность — 28—29%.

Массу перепускают из верхнего котла в нижнюю чашу, не останавливая мешалки, в течение 2 мин. Разрежение в нижней чаше поддерживают 350—400 мм рт. ст. При переходе из верхнего котла в нижнюю чашу сироп процеживают через сито (диаметр отверстий 1 мм), подвешенное под выпускным отверстием.

В нижнюю чашу добавляют из мерника требуемое по рецептуре количество патоки (в разогретом и процеженном виде) и тщательно перемешивают. Конечная влажность полученного клеевого (желейного) сиропа — 26—27%, температура 78—82°С. Общая продолжительность приготовления агаро-сахаро-паточного сиропа — 10—12 мин.

Примечание. Для гашения пены при нагревании агаро-сахарного сиропа допускается добавление в верхний котел сливочного или растительного масла в количестве 14 г на 100 кг сиропа.

Основные показатели процесса приготовления агаро-сахаро-паточного сиропа в универсальном варочном вакуум- аппарате приведены ниже.

Начальная влажность агаро-водного раствора, % 95-96

Продолжительность растворения агара, мин 3-4

Давление греющего пара, кгс/см2 3,5-4

Температура кипения агаро сахаро-водного раствора, °С 106-107

Продолжительность растворения сахара, мин 5-7

Влажность агаро-сахарного раствора, % 28-29

Продолжительность перепускания сиропа из верхнего котла в нижнюю чашу и фильтрации его, мин 1,5-2,0

Разрежение в нижней чаше, мм по вакуумметру 350-400

Влажность агаро-сахарного сиропа в нижней чаше, % 27-28

Влажность сиропа после добавления патоки, % 25-27

Содержание редуцирующих веществ, % 12-15

Температура сиропа при выходе из нижней чаши аппарата, °С 78-82

Общая продолжительность процесса приготовления агаро-сахаро-паточного сиропа, мин 10-12

Охлаждение агаро сахаро-пагочного сиропа

Агаро-сахаро-паточный сироп охлаждают в смесителе с водяным охлаждением (темперирующих машинах) или отливкой его в виде тонкого слоя на наклонной поверхности полой плиты, охлаждаемой водой. Сироп распределяется на плите и равномерно стекает по ней.

Охлаждение регулируют с таким расчетом, чтобы сироп, поступающий с температурой 78—82°С, имел на выходе температуру 55—60°С.

Разделка агаро-сахаро-паточного сиропа

Охлажденный сироп направляют в рецептурный смеситель над разливочной головкой, в который дозаторами добавляют по установленным лабораторией дозировкам краситель, эссенции и кислоту при тщательном перемешивании. Разделанный сироп (желейная масса) поступает затем в бункер разливочной головки.

Разливка желейной массы, формование, студнеобразование мармелада и выборка его из форм

Клеевую массу отливают в ячейки форм разливочным механизмом. Влажность ее 25—27%, температура 50—55°С.

Продолжительность студнеобразования мармелада в формах 40—90 мин, в зависимости от качества агара, материала форм и параметров воздуха. Оптимальные параметры воздуха для студнеобразования мармелада на агаре: температура 10—15°С, относительная влажность — 60— 65%, скорость воздуха — 0,5—1 м/сек.

Длина и скорость формующего транспортера рассчитаны на максимальную продолжительность процесса садки (90 мин). По окончании студнеобразования мармелад направляется к выборочному механизму и проходит через нагревательную плиту. Небольшой подогрев мармелада перед выборкой имеет целью расплавить пограничный слой, обусловливающий прилипание мармелада к внутренней поверхности ячеек форм. Расплавление этого слоя обеспечивает легкое высвобождение мармелада из форм.

Специальное устройство выбирает мармелад из форм и раскладывает его на лотки, движущиеся по разгрузочному транспортеру. Днища лотков предварительно посыпают сахарным песком.

При отсутствии механизированной разливки, выборки и раскладки мармелада на решета эти процессы производят 16

вручную. При этом сироп до или после охлаждения сливают в перевозную чашу. Если его сливают в неохлажденном состоянии, то сначала подвергают естественному охлаждению на воздухе (лучше при перемешивании) до 55—60°С. Тут же в чаше в массу добавляют кислоту, эссенцию и красители, затем ее разливают вручную воронками или иными приспособлениями из некорродирующего материала, а мармелад по окончании студнеобразования выбирают вилками (одинарными, спаренными или строенными). Этими же вилками раскладывают мармелад рисунком вверх на днища лотков, посыпанные песком.

Подсушка (выстойка) мармелада и обсыпка его сахаром

Перед обсыпкой лотки с мармеладом расставляют на передвижных стеллажах для подсушки при следующих параметрах воздуха: температура — 40°С, относительная влажность— 25—40%, скорость — 0,1—0,2 м/сек. При этом продолжительность выстойки мармелада, достаточная для подсушки его наружной поверхности перед обсыпкой, составляет 45—60 мин. Затем решета с мармеладом передают на стол для обсыпки. Мармелад обсыпают сахаром с помощью вибросита, которое питается из бункера, установленного над столом для обсыпки, и раскладывают на решета, застланные бумагой.

При отсутствии оборудования для механизированных выстойки и обсыпки мармелад выдерживают в помещении цеха или в камере выстойки в течение 2—3 час при температуре 25—30°С. Затем мармелад с еще липкой поверхностью обваливают в сахаре со всех сторон. Лишний сахар удаляют через сито путем его встряхивания, а готовый мармелад раскладывают на решета, застланные бумагой.

Сушка мармелада

Обсыпанный сахаром мармелад влажностью 23—24% на решетах поступает в сушилку, имеющую следующие режимы сушки: температура воздуха 50—55°С, относительная влажность — 20—40%, скорость движения воздуха — 0,1 — 0,2 м/сек, направление его поперечное, меняющееся каждые 30 мин. Конечная влажность мармелада — 18—21%, содержание редуцирующих веществ — 12—18%, общая продолжительность процесса сушки — 6—8 час.

Охлаждение мармелада

По окончании сушки стеллажные вагонетки с решетами передвигают в зону охлаждения, которая является продолжением сушильной камеры.

Мармелад охлаждают в камере с поперечным током воздуха и переменой направления его каждые 15 мин. Температура охлаждающего воздуха в зимний период — 15— 20°С, в летний — 20—30°С; относительная влажность воздуха — 50—75%; скорость движения воздуха — 0,3—0,5 м/сек:. продолжительность процесса — 40—45 мин зимой и 50— 60 мин летом; температура охлажденного мармелада — 25— 30°С.

При пользовании сушилками камерного типа в них поддерживают температуру 40—45°С; продолжительность сушки при этом составляет 10—12 час.

Охлаждение мармелада после сушки в условиях производства небольшой мощности проводят в помещении цеха в течение 2—4 час.

Укладка, упаковка, маркировка

Мармелад укладывают в коробки и лотки на укладочном конвейере, а в условиях производства небольшой мощности — на специальных столах. Укладку мармелада, а также упаковку коробок и лотков в ящики и маркировку товара производят в соответствии с правилами, предусмотренными МРТУ для данного сорта.

Переработка возвратных отходов производства желейного формового мармелада на агаре

Доброкачественные возвратные отходы при выработке* мармелада получаются в виде зачисток желейной массы, дефектных по внешнему виду штук мармелада и др. Общее количество этих отходов не должно превышать 4% к массе готовой продукции.

Возвратные отходы перерабатывают после предварительной нейтрализации их двузамещенным фосфорнокислым натрием в количестве 2,5% товарной соли (Nа2НР04• 12Н20) по их массе.

Отвешенное количество воздушно-сухой соли закладывают в варочный котел и добавляют воду в соотношении 1 :4. Смесь подогревают до закипания, загружают отходы в требуемом количестве, подваривают смесь при тщательном перемешивании до конечной влажности 26—27%. Полученную- горячую массу сливают из котла, процеживают через сито с 18

диаметром отверстий не более 0,5 мм (или через двойной слой марли) в перевозную чашу или передвижной сборник.

Нейтрализованные отходы добавляют в количестве до 25, % в клеевой сироп для темноокрашенных сортов формового желейного мармелада (черносмородиновый, вишневый и др.).

Подготовленные указанным выше способом отходы в подогретом (жидком) состоянии добавляют к сваренному и охлажденному до 55—60°С агаро-сахаро-паточному сиропу в темперирующую машину или перевозную чашу, затем в сироп вводят красители, эссенции и кислоту. Дозировку кислоты и эссенций рассчитывают на всю массу, учитывая также количество добавленных отходов и принимая во внимание отсутствие свободной кислоты и эссенции в регенерированных отходах

Оборудование на заказ

Мы осуществляем производство и поставки оборудования под заказ на территории России, Украины, Белоруссии, Казахстана, Молдавии, Азербайджана, Грузии, Латвии, Финляндии, Греции, Польши.

Телефоны: +38 (067) 535-53-31; +38 (067) 531-64-92; +38 (0536) 79-28-87 E-mail: [email protected] ЗаказатьМармелад – один из видов восточных сладостей, который очень полюбился и в других странах. Ингредиентами современного мармелада являются пектин, агар-агар или желатин. Свойства этих желирующих веществ являются довольно полезными для организма человека. Кроме отменного вкуса, мармелад — низкокалорийная сладость. Он не содержит жиры, что позволяет лакомиться им и не переживать о лишних килограммах.

Современные кондитерские производства изготавливают различные виды и формы мармелада. Комбинируют вкусы, цвета и добавляют в сладость фруктово-ягодный сок. Благодаря разнообразным формам мармелада, это кондитерское изделие не только полезное, но и интересное для маленьких сладкоежек.

Виды мармелада

В зависимости от добавленных ингредиентов различают:

- фруктово-ягодный;

- желейный;

- фруктово-желейный мармелад.

По способу формования различают:

- формовой;

- пластовый;

- нарезной мармелад.

Технология производства мармелада

В зависимости от желирующего вещества выбирается определенная технология производства. Наиболее популярным на многих кондитерских производствах является желейный формовый мармелад, который изготавливается с использованием агара.

Этапы изготовления формового мармелада:

- Замачивание и промывание компонентов для желирования

- Приготовление сиропа из сахара, агара и патоки

- Уваривание желейной массы

- Охлаждение и разделка желейной массы

- Отливка массы в формы

- Застывание мармелада

- Выкладка изделия на решето

- Подсушивание готового кондитерского изделия

- Обсыпка мармелада сахаром

- Сушка и охлаждение

- Упаковка готовых изделий

Оборудование для производства мармелада

Для обеспечения быстрого и бесперебойного производства мармелада, оборудование должно подбираться тщательно для каждого этапа изготовления.

Устройства для подготовки ингредиентов:

- Куттеры для измельчения ягод и фруктов;

- Мельницы для получения сахарной пудры;

- Соковыжималки.

Варочные процессы обеспечиваются благодаря:

- Варочным котлам;

- Миксерам;

- Тестомесильно-взбивательным комплексам с подогревом емкости.

Линия формовки фруктово-желейного мармелада от компании Мастер Милк предназначена для производства мармелада методом отливки в формы, а также изготовления пластов трехслойного мармелада путем отливки в специальные лотки. Уваренную массу поршневой насос выдавливает в лоток с формами. Благодаря цепному транспортеру, по которому движется лоток, он заполняется максимально быстро.

Благодаря такому устройству возможно производство формового мармелада, фигурные изделия или пласты мармеладной массы. Заполненные лотки штабелируются для дальнейшего охлаждения и застудневания. Мармеладоформовочная машина также позволяет производить отсадку массы на печенье, создавая при этом оригинальные кондитерские изделия.

Охлаждение готовой продукции происходит на охлаждающих столах, а для декорирования используют:

- Устройства для посыпки сахаром;

- Глазировочно-дозирующие машины.

Оборудование для резки мармелада позволяет нарезать пластовый и нарезной мармелад, таким образом придавать ему необходимый товарный вид. Такое оснащение можно также использовать для нарезки птичьего молока.

Современные линии для производства мармелада используют разнообразные конвейерные поворотные механизмы, которые соединяют все технологические процессы. Благодаря такой системе обеспечивается максимальная автоматизация всех процессов от формования мармелада до его упаковки.

Технология производства различных видов мармелада не содержит большого количества операций, но имеет свои особенности. Благодаря современному оснащению можно наладить выпуск как небольшого цеха по изготовлению мармелада, так и довольно большого кондитерского производства.

Компания «Мастер Милк» разрабатывает профессиональное оборудование для пищевой промышленности, которое позволяет выпускать высококачественный мармелад. Инженеры компании проектируют оснащение для пищевой промышленности по требованиям заказчика с учетом особенностей производственных площадей и объемов выпускаемой продукции.

Технологическая схема производства формового желейного мармелада на агаре складывается из следующих операций:

подготовки сырья;

замочки, набухания и промывки агара;

варки агаро-сахаро-паточного сиропа;

охлаждения и разделки сиропа;

разливки желейной массы в формы,

студнеобразования и выборки мармелада из форм;

выстойки мармелада и обсыпки сахарным песком;

сушки и охлаждения желейного мармелада;

укладки и упаковки мармелада.

Поступающий на производство сахар просеивают через сита, а патоку, предварительно подогретую, процеживают.

Для промывки и набухания воздушносухой агар отвешивают порциями по 500 г в мешочки из бязи или марли (в два слоя) и помещают в ванну с проточной водой температурой 15—25°С на 1—3 ч.

В результате этого из него извлекаются дурно пахнущие и красящие вещества.

Продолжительность замочки зависит от степени окрашенности агара и температуры воды. По окончании замочки и набухания мешочки с агаром вынимают из ванны и в течение 15—30 мин дают воде стечь. Степень набухания агара достигает 400—600%, т. е. на одну весовую часть воздушносухого агара приходится 4—5 весовых частей воды. Замоченный (набухший) агар быстрее растворяется при варке сиропа, чем сухой.

Для производства может быть использован также агаровый студень, вырабатываемый в цехах кондитерских фабрик из водорослей.

Для приготовления агаро-сахаро-паточного сиропа применяют различные варочные аппараты.

При варке сиропа в универсальном варочном вакуум-аппарате в верхнюю часть аппарата загружают порцию замоченного агара и необходимое количество воды. Затем включают мешалку и в паровую рубашку подают греющий пар давлением 3—4 ат. В течение 3-4 мин агар полностью растворяется в воде, после чего в варочную часть котла загружают предусмотренное рецептурой количество сахара.

Продолжительность растворения сахара 5—7 мин, конечная температура кипения сиропа 107—108°С, влажность сиропа 27—29%. При спуске из верхнего котла в нижний уваренный сироп процеживается через сито, подвешенное под спусковым отверстием.

В нижнем приемном котле поддерживается разрежение 350—400 мм рт. ст. Подогретую и процеженную патоку добавляют в приемный котел в количестве, предусмотренном рецептурой.

Влажность агаро-сахаро-паточного сиропа, вышедшего из нижнего котла, 26—27%, температура 78—82°С. После охлаждения до 50—55°С в него вводят кислоту, эсенцию, краску и тщательно перемешивают, затем желейную массу отливают в формы.

При варке агаро-сахаро-паточного сиропа в сферическом вакуум-аппарате набухший агар, сахар и патоку растворяют в открытом варочном котле. Влажность сиропа 30—33%. Профильтрованный через сито с отверстиями диаметром не более 0,5 мм сироп засасывается по шлангу в вакуум-аппарат, в котором создано разрежение.

Уваривание сиропа происходит при разрежени 400—600 мм рт. ст. при давлении греющего пара 3—4ат до конечной влажности 26—27%.

На некоторых кондитерских фабриках производсво агаро-сахаро-паточного сиропа осуществляется поточным способом с использованием змеевиковых варочных аппаратов по следующей технологической схеме (рис. 21).

Рис. 21. Схема механизированного процесса варки желейных масс.

Замоченный набухший агар растворяют при нагревании в открытом варочном котле или в диссуторе 1, куда добавляют воду, количество которой не должно превышать 80% вводимого сахара. После растворения агара 1 варочный котел загружают сахар-песок в количестве, предусмотренном рецептурой. Патоку добавляют в конце растворения сахара и всю смесь тщательно перемешивают до полного растворения сахара и патоки. Влажность сиропа после растворения сахара и патоки не должна превышать 30—32%.

Готовый сироп фильтруют через сито 2 с отверстиями диаметром 0,5 мм и насосом 3 перекачивают в емкости 4, из которых сироп через фильтр 5 плунжерным насосом 6 подается в змеевик варочного аппарата 7.

Продолжительность пребывания раствора в змеевике варочной колонки 1—2 мин при давлении греющего пара 2,5—3,5 ат.

Уваренный сироп из змеевика варочного аппарата поступает в пароотделитель 8, соединенный с вентилятором Температура сиропа по выходе из змеевика варочного аппарата 106—107°С, влажность 26—27%.

На малых предприятиях желейную массу разливают вручную в керамические формы с помощью воронок или простейших механизмов. На крупных предприятиях применяют отливочные машины примерно такого же типа, как при производстве яблочного мармелада. Продолжительность студнеобразования мармелада в формах 40—50 мин в зависимости от качества агара.

Выборку мармелада производят вручную. Выбранном мармелад поступает на выстойку в течение 45—60 мин при температуре 40°С для подсушки поверхности. Затем мармелад обсыпают сахарным песком на вибрационном сите или на столах. Мармелад, разложенный на решета, застланные бумагой, поступает в камерные или шкафные сушилки, где его сушат 5—7 ч при температуре воздуха 50—55°С и относительной влажности 20— 40%. Влажность мармелада после сушки 18—21%, содержание редуцирующих веществ 14—18%. Высушенный мармелад охлаждают в помещении цеха в течение 3—5 ч, после чего укладывают в ящики.

При изготовлении желейного формового мармелада с лактатом натрия агаро-сахаро-паточный сироп уваривают до влажности 23%. После отливки в формы и застудневания мармелад вынимают из форм сдвоенными вилочками и перекладывают в лотки с сахаром, где мармелад тщательно обваливают в сахаре.

Лотки устанавливают в цехе в штабеля. После трехчасовой выстойки мармелад отделяют от излишнего сахара на трясосите и укладывают в ящики или коробки. Сахар из трясосита поступает в ларь.

При производстве желейного формового мармелада с применением лактата натрия значительно сокращается технологический цикл, отпадает необходимость в сушке, увеличивается съем продукции с 1 м2 производственной площади и повышается производительность труда.

Технологическая схема поточного производства желейного мармелада представлена на рис. 22.

Рис. 22. Схема поточной линии производства желейного мармелада: 1 — бункер для сухого агара; 2 — весовой дозатор; 3 — ковшовый конвейер; 4 — ванны для замочки агара; 5 — дозатор для набухшего агара; 6 — мерник для воды; 7 — элеватор для сахара; 8 — дозатор для сахара; 9 котел для разогревания патоки; 10 — насос; 11 — растворитель; 12 — аппарат для охлаждения сиропа; 13 — насос; 14 — четырехсекционный смеситель для разделки массы; 15 — отливочная машина; 16 — камера выстойки; 17 — механизм для обсыпки; 18 — подвесные стеллажи;19 — сушилка;20 — конвейер для укладки мармелада.

Общее определение изделий данной группы

В эту группу входят изделия, приготовленные увариванием яблочного или сливового пюре с сахаром с добавлением другого фруктово-ягодного пюре, припасов, патоки, кислоты, ароматизирующих, красящих, студнеобразующих веществ и без внесения их с введением цитратов, тартратов, фосфатов, лактатов и других пищевых солей калия или натрия в дозах, разрешенных Министерством здравоохранения или без добавления таковых.

Классификация по видам изделий данной группы

В зависимости от способа приготовления, в частности от способа формования, различают два вида фруктово-ягодного мармелада массового производства:

формовой яблочный и фруктово-ягодный мармелад — в виде изделий различных очертаний, формуемых отливкой в жесткие формы.

Пластовый яблочный и фруктовю-ягодный мармелад, формуемый в виде блоков (пластов) по форме тары (лотки, ящики), в которую его разливают.

Технологическая инструкция по производству яблочного формового мармелада

Производство яблочного формового мармелада складывается из следующих стадий:

подготовка сырья;

приготовление рецептурной смеси;

варка мармеладной массы;

разделка сваренной массы: ароматизация, подкраска, подкисление;

разливка, студнеобразование, выборка мармелада из форм и раскладка его на решета;

сушка мармелада;

охлаждение, укладка, упаковка и маркировка готового товара.

Подготовка сырья

Яблочное пюре. Из различных партий натурального или концентрированного яблочного пюре, имеющихся на фабрике, подбирают пюре из культурных и дикорастущих сортов яблок для получения требуемой купажной смеси. Состав этой смеси устанавливают в лаборатории с таким расчетом, чтобы в результате смешивания получить пюре, отвечающее стандарту по содержанию сухих веществ, способности к студнеобразованию, кислотности и цвету.

Сливовое пюре, в случае использования его как основы, подбирают также по данным лабораторных испытаний.

Смесь фруктово-ягодного пюре для отдельных сортов мармелада (клюквенного, сливового и др.) готовят с добавлением соответствующего рецептуре количества фруктово-ягодного пюре. Купажную смесь пюре готовят в таком количестве, которое обеспечивает запас ее для производства не менее чем на oдну смену.

Сахарный песок и патоку приготовляют в соответствии с существующими общими положени я м и.

Патоку подогревают и процеживают через фильтр с диаметром отверстий не более 3 мм.

Кислоту кристаллическую (лимонную или виннокаменную) растворяют в воде в соотношении 1:1. Жидкую молочную кислоту и водные растворы кристаллических кислот фильтруют через тонкую ткань или двойной слон марли.

Водные растворы пищевых солей готовят с концентрацией от 40 до 50%.

Раствор динатрийфосфата (Na2HPO4 · 12H2O) готовят непосредственно перед употреблением расширением товарной соли в теплой (45 50°С) воде в соотношении 1 : 1. Готовый раствор соответствует 20%-ной концетрации Na2HPO4 При охлаждении раствора он оказывается пересыщенным. Растворы пищевых солей фильтруют через тонкую ткань или двойной слой марли. Химически чистый динатрийфосфат можно вводить в рецептурную смесь в сухом виде.

Фруктово-ягодные припасы, стерилизованные или консервированные сахаром и кислотой, пропускают через контрольную протирку — сито с диаметром отверстий не более 3 мм.

Фруктово-ягодную пульпу, быстро замороженную в блоках (плоды или пюре), готовят следующим образом. С блоков, завернутых в полимерную пленку, лакированный целлофан или полиэтилен, снимают указанную пленку и при необходимости измельчают в плодово-ягодной дробилке. Полученную в замороженном виде крупку отвешивают в нужном количестве для загрузки по рецептуре.

Фруктово-ягодные соки (осветленные, без мякоти) фильтруют через тонкую ткань.

Соки с мякотью пропускают через протирочную машину с диаметром отверстий не более 0,5 Мм.

Пектин сухой (порошкообразный, свекловичный) просеивают через сито с диаметром отверстий не более 2 мм. Остаток порошка (или комков) на сите измельчают и повторно просеивают.

Эссенции, красители, ванилин готовят в соответствии с существующими общими положениями.

Приготовление рецептурной смеси.

Яблочно-сахарную смесь составляют на основе унифицированных рецептур с учетом указаний лаборатории об оптимальном соотношении яблочного пюре и сахара применительно к купажированному яблочному пюре, используемому в производстве.

Яблочное шоре из сборника-смесителя для купажирования подвергают контрольной протирке, пропуская его через сито с диаметром отверстий не более 1 мм, затем отвешивают пюре в таком количестве, которое необходимо для работы в течение половины смены, и направляют в сборник-смеситель рецептурной смеси.

После яблочного пюре в смеситель загружают требуемое по рецептуре отвешенное количество фруктово-ягодного пюре (клюквенное, сливовое и др.) и добавляют раствор пищевой соли в количестве, установленном лабораторией в зависимости от кислотности яблочного пюре (контроль активной кислотности по значению рН). Последняя характеризуется оптимальным значением рН для студнеобразования пектина в данных условиях 3,0—3,2, что соответствует титруемой кислотности 0,5—1,0% по яблочной кислоте.

Просеянный и пропущенный через магнитный уловитель сахарный песок в количестве, необходимом для подсменной работы, отвешивают и засыпают в тот же рецептурный смеситель. Патоку добавляют в количестве, предусмотренном рецептурой. Смесь перемешивают и затем, не останавливая мешалки, направляют на варку.

Варка мармеладной массы

На крупных предприятиях рецептурную смесь уваривают в змеевиковых варочных аппаратах, на предприятиях средней и небольшой мощности — в сферических и универсальных варочных вакуум-аппаратах.

Уваривание в непрерывно действующем змеевиковом варочном аппарате.

Рецептурную смесь, приготовленную, как указано выше, с начальнои влажностью 44—58% (в зависимости от содержания сухих веществ яблочного пюре и от соотношения пюре и сахара) направляют в сборник перед варочной установкой. Питание змеевика варочной колонки из сборника осуществляется плунжерным насосом, с помощью которого регулируется подача смеси.

Рецептурную смесь уваривают при давлении пара от 1,8 до 4 кгс/см2 (в зависимости от начальной влажности рецептурной смеси). Из змеевика масса поступает в конус пароотделителя — для освобождения от пара. Конечная влажность мармеладной массы — 28-38%, температура ее на выходе— 106—109°С, содержание редуцирующих веществ — 12—19%. Из пароотделителя масса поступает в сборник перед разливкой.

Уваривание в сферическом вакуум-аппарате.

В вакуум-аппарате создают разрежение 400—500 мм по вакуумметру (при закрытом воздушном кране), засасывают шлангом из сборника-смесителя рецептурную смесь в количестве, требуемом для заполнения рабочей емкости вакуум-аппарата, и включают мешалку. Частота вращения ее не должна превышать 10 об/мин (во избежание сбивания массы), особенно при больших загрузках. В рубашку котла подают пар, выпускают из нее конденсат и поддерживают давление пара 3-4 кгс/см. Смесь начальной влажностью 40—52% уваривают до влажности 28—33% в течение 10—12 мин; температура массы 80-82°С, содержание редуцирующих веществ — 12—15%.

Уваривание в универсальном варочном вакуум-аппарате.

Рецептурную смесь отмеривают по объему мерником и загружают в варочный котел в количестве, рассчитанном на выход мармеладной массы от 25 до 40 кг. Включают мешалку верхнего котла, открывают пар и спускают конденсат из паровой рубашки. Смесь уваривают при давлении пара 4—

5кгс/см2 в течение 6—8 мин. Затем ее из верхнего котла перепускают в нижнюю чашу, не останавливая мешалки. Основные показатели варки мармеладной массы в универсальном нарочном вакуум-аппарате приведены ниже.

Начальная влажность рецептурной смеси, % 44-58

Конечная влажность массы в верхнем котле, % 30-33

Влажность массы из нижней чаши, % 28-32

Давление пара, кгс/см2 4-5

Разрежение в нижней чаше, мм по вакуумметру. 150-200

Продолжительность, мин:

варки в верхнем котле — 6-8

перепускания массы из верхнего котла в нижнюю чашу — 1

Содержание редуцирующих веществ в сваренной массе, % — 14-18

Температура массы при выходе из аппарата, °С . 85-87

Общая продолжительность варки мармеладной массы, мин 8-10

Разделка мармеладной массы

Готовую массу направляют в сборник-смеситель над разливочной головкой, куда добавляют но установленным лабораторией дозировкам красители, ароматизирующие вещества (припасы, ванилин или эссенции), затем кислоту. «Разделанную» массу тщательно перемешивают и направляют на разливку.

Разливка, студнеобразование, выборка мармелада из форм и раскладка его на решета.

Мармеладную массу разливают в ячейки форм разливочным механизмом, установленным над формующим транспортером. Бункер разливочной головки снабжен водяным обогревом. Влажность массы в момент разливки — 28—32%, температура ее 75—95°С. Продолжительность процесса студнеобразовапия (садки) мармелада (длительность прохождения его на формующем транспортере) от 20 до 45 мин.

Продолжительность садки регулируют в зависимости от качества яблочного пюре. Температура воздуха в зоне студнеобразования рекомендуется 15—25°С.

По окончании пути прохождения мармелада по конвейеру заканчивается процесс студнеобразования, и его готовность для выборки и раскладки на решета. Выталкивание мармелада сжатым воздухом из форм и раскладку его на перфорированные алюминиевые решета осуществляет специальный механизм.

При отсутствии механической разливки ее производят ручным способом — воронками — в неподвижно установленные формы с одним или несколькими сливными отверстиями. Последние закрывают деревянными, гладко обточенными палочками. Поднимая и опуская палочку, открывают и закрывают отверстие воронки, сливая соответствующую порцию в ячейку формы. Процесс застудневания мармелада протекает по параметрам, указанным выше.

По окончании процесса студнеобразования мармелад, при отсутствии механизма выборки, вынимают из форм вилками (с двумя, четырьмя или шестью рожками), а затем раскладывают на решета ровными рядами, рисунком вверх.

Сушка мармелада

Мармелад сушат в туннельных сушилках с поперечным током воздуха (переменного направления) в два периода. В первом поддерживают более мягкий режим, направленный на усиленную влагоотдачу из внутренних слоев мармелада при температуре воздуха 55—58°С и относительной влажности его 25—30% в течение 2—3 час. Во втором устанавливают более жесткий режим, при котором происходит форсирование процесса образования корочки (температура — 65—70°С, относительная влажность — 10—15%, продолжительность сушки — 4—5 час). Направление движения воздуха изменяют через 1 час. Общая продолжительность обоих периодов — 6—8 час.

Обычно на кондитерских фабриках принят режим сушки мармелада в три периода:

Общая продолжительность трех периодов — 6,5—8,0 час. На предприятиях небольшой мощности, где обычно отсутствуют сушилки с гигротермическим режимом воздуха, мармелад сушат более длителыюе время 16—20 час. В этих условиях следует придерживаться более мягкого режима сушки: первый период при температуре 38—50°С в течение 6— 8 час, второй — при температуре 55—60°С продолжительностью 10—12 час.

Охлаждение мармелада

Теплый мармелад после сушки направляют на охлаждение в камеры с поперечным током воздуха и переменой направления его каждые 15 мин. Температура охлаждающего воздуха для зимнего периода 15—20°С, для летнего 25 — 30°С, относительная влажность 50—75%, скорость воздуха— 1—2 м/сек, температура охлажденного мармелада 30—35°С.

Продолжительность процесса охлаждения — 45—50 мин в холодное время года и 1,5—2 часа — в теплое время года. При отсутствии специальной камеры рекомендуется охлаждать мармелад в помещении цеха при условиях, близких к указанным выше.

Укладка, упаковка, маркировка

Мармелад упаковывают в коробки и лотки на укладочном конвейере. Укладку, упаковку и маркировку товара производят в соответствии с правилами, предусмотренными для яблочного формового мармелада действующими МРТУ.

Фруктово-ягодные мармелады — изделия, приготовленные увариванием яблочного пюре с сахаром и патокой. В зависимости от вида и сорта мармелада к фруктово-сахарной смеси добавляют различные фруктово-ягодные полуфабрикаты, кислоты, ароматические вещества, красители и соли натрия молочной и фосфорной кислот.

Виды и сорта мармеладов различаются между собой по рецептуре, способу изготовления и формования. На кондитерских фабриках вырабатывают следующие основные виды мармеладов.

- яблочный формовой шести цветов, ароматизированный эссенциями, в виде отдельных изделий весом от 14 до 17 г;

- фруктово-ягодный мичуринский различных цветов с добавлением фруктово-ягодных припасов, цитрусовых, эфирных масел и синтетических эссенций, в виде отдельных изделий весом 12— 17 г;

- яблочный пластовой весом до 7 кг\

- фруктово-ягодный пластовой весом до 7 кг\

- яблочный резной, ароматизированный ягодными полуфабрикатами в виде отдельных изделий весом 14—17 г.

К фруктово-ягодным мармеладам относятся также изделия, известные под общим наименованием патов. Паты готовят на абрикосовой основе с добавлением фруктово-сахарной смеси, ароматических веществ, пищевых кислот, красок. В отдельные сорта пата добавляются также другие виды плодоягодного пюре. Паты имеют разнообразную форму с весом каждого изделия от 3 до 13 г.

Различают следующие основные виды патов.

- Абрикосовый — лепешки отливают в формы и отштамповывают в сахарный песок, весом 5—6 г штука.

- Абрикотин — куполообразной формы, отливается в сахарную пудру или крахмал, весом 11—13 г штука.

- Фруктовый — в форме полушарий различных цветов, отливается в сахарный песок, весом 7—8 г штука.

- С миндалем — изделия различных цветов, отливаются в сахарную или маисовую пудру, весом 11—13 г штука.

- Бухарский десерт — овальной, круглой формы, различных цветов, отливают в сахар или крахмал.

- Цветной горошек — поверхность обсыпана сахаром, вес 3—4 г штука.

Для обеспечения выпуска однородного по качеству мармелада нужно готовить запас смеси пюре в количестве, необходимом для работы не менее одной смены.

Для получения из уваренной мармеладной массы хорошего студня необходимо, чтобы лаборатория предварительно проверяла яблочное пюре на студнеобразующую способность, установив наилучшее соотношение количества сахара, пюре и кислоты, при котором получался бы плотный и эластичный студень.

Пробные лабораторные варки мармеладной массы целесообразно разделять на две части, из них первую разливать в формы без добавления кислоты, а вторую — с добавлением ее.

Варка мармеладной массы

Мармеладную массу варят в универсальных или периодического действия вакуум-аппаратах емкостью до 500 кг ив открытых котлах емкостью от 50 до 150 кг, оборудованных мешалками.

Отвешенные в соответствии с рецептурой яблочное пюре и сахар поступают в смеситель для предварительного перемешивания.

Яблочно-сахарная смесь засасывается в вакуум-аппарат, при варке мармеладной массы в открытом варочном котле яблочное пюре и сахар могут загружаться непосредственно в котел.

Сахар загружают в варочную аппаратуру при уваривании мармеладной массы для пата, резного и пластового мармеладов в 2—3 приема (оставляя на последующие загрузки от 30 до 60% сахара) в зависимости от кислотности пюре, разрежения и давления греющего пара. Такой способ загрузки сахара дает возможность регулировать содержание редуцирующих веществ в сваренной массе.

В 1954 г. введен новый способ уваривания мармеладной массы. Этот способ заключается в том, что яблочно-сахарная смесь, благодаря добавке лактата натрия, может быть уварена до большей плотности.

В обычных условиях яблочно-сахарную смесь уваривают до влажности 38—40%; дальнейшее уваривание может привести к браку вследствие преждевременного образования студня.

Мармеладная масса при добавлении лактата натрия уваривается до влажности 30—32%. Дозировка лактата натрия устанавливается лабораторией в зависимости от кислотности пюре и содержания влаги в уваренной мармеладной массе.

По указанию лаборатории в уваренную массу для регулирования продолжительности студнеобразования добавляется также кислота. Ценным качеством в новом способе является то, что введение лактата натрия сдерживает образование редуцирующих сахаров (инверта).

Вследствие этого при уваривании мармеладной массы с лактатом натрия в вакуум-аппарате необходимо вести добавочную операцию — изготовление инвертного сиропа и введение его в вакуум-аппарат за счет уменьшения загрузки сахара (по сухим веществам).

В табл. 88 приводятся технологические параметры приготовления мармеладной массы.

Для нормальной разливки мармелада в последние 5—7 минут варки разрежение в вакуум-аппарате снижают до 300 мм рт. ст. с тем, чтобы температура сваренной массы была 90—95°.

При варке пластового яблочного или фруктово-ягодного мармелада из нежелирующего пюре допускается добавление агара или пектина (см. рецептуры № 1 и № 2).

В табл. 89 приводятся способы обработки ‘полуфабрикатов мармеладов различных сортов.

Весь выпускаемый в реализацию мармелад должен соответствовать по своим качествам требованиям ГОСТа 6442-52.

Мармелад укладывают в коробки не более чем в два ряда, а в лотки не более трёх! рядов в высоту. Дно коробки, внутреннюю поверхность лотка и между рядами застилают чистой бумагой (пергамент, подпергамент или парафинированной бумагой).

Внутрь каждой коробки или лотка должен быть вложен номер укладчицы.

Допускается следующее отклонение веса нетто в каждой упаковочной единице:

для мармелада в коробках не более ± 10 г

для мармелада развесного не более ± 1 %

Мармелад должен храниться в умеренно сухих, хорошо проветриваемых помещениях с относительной влажностью воздуха 75—80% и при температуре не более 20°.

Гарантийные сроки хранения для мармелада фруктово-ягодного формового, резного и пата — 2 месяца, для мармелада фруктово-ягодного пластового — 3 месяца.

В табл. 90 приводятся физико-химические показатели мармелада.

Таблица 90 Физико-химические показатели мармелада

Физико-химические показатели | Формового яблочного | Пата | Резного | Пластового |

| Поверхность и корочка | Тонкокристаллическая с ясными гранями формы | |||

| Вкус, запах и цвет | Явно выраженные для данного на: звания изделия | |||

| Консистенция | Желеоб разная | Затяжи стая | Желеоб разная, слегка затяжистая | Плотная, желеобразная |

| Количество штук в кг, не менее | 60 | 80 | 60 | — |

| Сортов, не менее | 4 | 3 | — | — |

| Влажность в % | 20—24 | 10-15 | 18—22 | 29-33 |

| Редуцирующие вещества (оптимальные) | 24—32 | |||

Технологическая инструкция по производству мармелада трехслойного

Производство состоит из следующих этапов: подготовка сырья;

замок, набухание и промывание агара;

- приготовление агар-сахарно-патокового сиропа для верхнего и нижнего слоев;

- охлаждение и нарезка адгезивного сиропа;

- кулинарная выбитая масса для среднего слоя;

- отливка клейкого сиропа в лотки и студнеобразование;

- Режущий слой и присыпка сахарным мармеладом; мармелад сушки и охлаждения;

- Укладка, упаковка и маркировка.

Подготовка сырья

Подготовка сырья (сахар, патока, кислотные красители, яблочное пюре) осуществляется в соответствии с общими инструкциями по производству кондитерских изделий.

Растворы пищевых кислот, кислот, красителей фильтруют через двойной слой марли.

Замки, набухание, промывка агара.

Процессы замков, набухания и промывки агара проводятся в соответствии с порядком, как описано для производства олова на агаризованном желе.

Приготовление агар-сахарно-патокового сиропа (для нижнего и верхнего слоев)

Процесс проводят в соответствии со способом, описанным для изготовления олова из мармелада на агаре, с той разницей, что конечное содержание влаги в сиропе установлено в 22 23%.

Охлаждение и нарезка клейкого сиропа

Эти процессы проводят, как описано для производства олова на агаризованном желе. После охлаждения адгезивного сиропа до 55-65 ° С его добавляют вместе с кислотным красителем и желаемой эссенцией путем смешивания яблочного сусла при интенсивном перемешивании.

Подготовка выбитой массы для среднего слоя

Клейкий сироп с влажностью 22-23%, охлажденный до 60-65 ° С, взбивая с яичным белком, чтобы встряхнуть машину. В процессе взбивания добавить яблочный соус, кислоту и эссенцию по рецептуре. Продолжительность взбивания 5- мин мин в зависимости от пенообразующих свойств яичного белка.

Розлив адгезивного сиропа в лотки и студнеобразование

Готовый клейкий сиропотправляется на головку разливочной машины с гибкой гильзой для заливки в лотки.Габаритные размеры лотка: 1350 х 310 х 30; Размер резервуара в лотке, мм: 1310 X 270 X 22. Лотки установлены на стойках или на конвейерной ленте.

Пружинная из кончика гибкого шланга масса горячего желе распространяется в поддоне и образует слой высотой 7-8 мм. После первого слоя процесса студнеобразования, который обычно длится от 30 минут до 1 часа (в зависимости от температуры окружающей среды), оставляют стоять и выливают во второй (средний) слой на поверхности, а затем выливают в верхний средний слой.

Если лотки установлены на ленточном конвейере, они удаляются после каждой отливки каждого слоя.

Кроме того, лотки с трехслойным пластом выдерживали при комнатной температуре в течение 6-8 часов для затвердевания структуры слоя перед резкой. После образования в верхней части обнаженной поверхности образования мелкой кристаллической корки начинают резать.

При отсутствии устройства для механического литья массы в него выливают вручную ведро, которое также является щупом, измеряя количество веса для каждого слоя (3-3,5 кг).В противном случае это происходит так, как описано выше.

Режущий слой мармелада и сахарной пыли

Пласт отделяют с боков лотка специальным ножом, ставят лоток на стол или на конвейерную ленту снизу вверх (поверхность стола или конвейерную ленту предварительно обсыпают сахаром), вынимают пустой лоток из водохранилище, а водохранилище обсыпано сахаром. Пласт пропускается через режущий механизм. Нарезанные продукты механически обсыпают сахаром, укладывают на сито, готовую бумагу или в ножны.

На предприятиях малой мощности, производящих пласт, режущие дисковые ножи, поперечные ножи гладкого или гофрированного профиля или нарезают длину шва и ширину ручных ножей. Размеры отдельных кусочков мармелада, мм: длина — 45-50, ширина — 20-24,

Толщина— 10-12.

Сушилка и варенье для охлаждения

Сито с мармеладом монтируется на грузовики и отправляется в сушилку. Температура воздуха в сушилке — 55-60 ° С, время сушки — 8-18 часов.

После высыхания плесень протекает в холодильной камере или в помещениях цеха, где оставляют стоять при комнатной температуре в течение 2-4 часов.Влажность готового мармелада — 17-21%.

Укладка, упаковка и маркировка

Трехслойные фруктовые конфеты помещают в лотки, предварительно взвешенные и готовые к употреблению бумагу и коробки, которые упаковывают в коробки и затем маркируют в соответствии с инструкциями по эксплуатации MRTU.

Линии для производства отходов мармелада

Обработка возвратных отходов трехслойного желе проведена способом, описанным для отходов олова из мармелада па-агар. Темные и светлые отходы обрабатываются отдельно и добавляются в массу соответственно для светлых и темных слоев.

,Карьера | THE | MARMALADE

Für unseren Standort Hamburg suchen wir ab sofort einen erfahrenen Старший почтовый продюсер (м / ж / д), команда unserser tatkräftig unterstützt.

Das solltest du mitbringen:

- Mindestens 5 Jahre Erfahrung als Почтовый продюсер в einer Werbefilmproduktion oder einer Postproduktion mit Schwerpunkt Werbefilm.

- Ausgeprägtes kaufmännisches Denken & Organisationstalent

- Diplomatisches Geschick, Ein Gutes Gespür für Kundenwünsche, exzellente Kommunikations- und Ausdrucksfähigkeit in Wort und Schrift

- Erfahrung im Führen von Kunden, Stichwort: »Beraterqualitäten«

- Sehr gutes Englisch in Wort und Schrift

- Teamfähigkeit, plus die Fähigkeit eigenverantwortlich zu Arbeiten, Stressresistenz

- Erfahrungen im Bereich Foto-Produktion wären auch willkommen

Dein Aufgabengebiet:

- Planung und Organization von Projekten, inkl.Pitch, Angebotserstellung, Pre-Production & Exekutionsphase

- Aufbau und Pflege einer vertrauensbasierten Beziehung zu unseren Kunden, Отдел продукции и партнеры

- Ubernahme der organisatorischen, fachlichen und finanziellen Verantwortung für komplexe internationale Projekte

- Konsequentes Projektcontrolling von der Angebotsphase bis zur Auslieferung

- Du bist die zentrale Kommunikationsschnittstelle zwischen inhouse Kreation, bzw. Regie, Projektteams und Kunde zu allen Belangen des Projekts

Wir bieten dir einen anspruchsvollen Job and abwechslungsreiche Project in einem kreativen internationalen Umfeld und die Möglichkeit neue Erfahrungen in einem sehr interdisziplinären arbeitenden Team zu sammeln.

Клингт Спанненд? Дэнн вербенч дич шнелл и шикке деин фоллстендиген унтерлаген а карьеру@themarmalade.com

В настоящее время мы ищем опытного старшего почтового продюсера (м / ж / д), который присоединился бы к нашей команде в Гамбурге.

Идеальный кандидат на эту разнообразную и ориентированную на клиента роль будет иметь опыт работы в пост-продакшн для рекламы не менее 5 лет. Обязанности включают цитирование и консультирование, а также поддержание наших текущих отношений с клиентами.

Вы будете поддерживать связь между нашими внутренними командами — креативными и производственными — и нашими клиентами, обеспечивая бесперебойный рабочий процесс и доставку активов в соответствии с графиком и бюджетом.

Вы должны уметь интерпретировать творческие сводки и уметь количественно определять, ставить и цитировать все аспекты постпроизводства.

Навыки и опыт:

- Высокоорганизованные, первоклассные навыки управления временем

- Отличные коммуникативные навыки на немецком и английском языках, устная и письменная

- Доказанная способность определять приоритеты конфликтующих задач

- Предыдущий опыт в производстве фильмов и / или фотографий был бы полезен!

- Способность сохранять спокойствие и уверенность в быстро меняющейся обстановке

Мы говорим о тебе? Тогда, пожалуйста, подайте заявку на вакансию @ themarmalade.ком

Мы предлагаем вам сложную работу и различные масштабы проектов в творческой международной рабочей среде, а также возможность получить новый опыт в очень междисциплинарной команде.

Будем рады сотрудничеству с вами в будущем!

,