Технология изготовления щебня и необходимое для этого оборудование

Без щебня не может обойтись ни одна стройплощадка. Он нужен для возведения гидротехнических сооружений, строительства железных или автомобильных дорог, изготовления железобетонных изделий и получения бетонов. По востребованности этот материал сопоставим с песком или цементом. При этом его не добывают в готовом виде, а чаще всего производят в заводских условиях.

Технология изготовления щебня

В общем виде производство щебня состоит из трех этапов: добычи, дробления и сортировки по фракциям. Добыча заключается в разработке горных пород. Для этого сначала их поверхность очищают от растительности и грунта. Затем в скальной породе бурят скважины (шурпы) в определенном порядке глубиной до 20 м. В них закладывают взрывчатое вещество. Подрыв совершают для первичного измельчения горной породы.

Добыча щебня

Затем полученный материал помощью специальных большегрузных самосвалов доставляют на дробильно-сортировочные предприятия (на отечественных карьерах для этой цели часто используют БелАЗы)..jpg)

Большая часть всего производимого в России щебня идет на строительство дорог – порядка 50 %. Еще 20 % расходуется на изготовление железобетонных изделий. Оставшаяся часть идет на приготовление товарного бетона.

Особенности и виды питателей

Машины этого вида могут быть вибрационными, дисковыми, пластинчатыми, барабанными, винтовыми или ленточными. Все они предназначены для равномерной подачи насыпных грузов. Для работы с щебнем чаще всего используют пластинчатые или вибрационные питатели.

- Пластинчатые представляют собой шарнирно соединенные элементы в виде пластин, перемещающиеся по замкнутому контуру с помощью электродвигателей. Такие машины помещают под загрузочными бункерами, в которые из самосвалов высыпается горная порода, доставленная с карьеров.

На следующем этапе она равномерно подается в приемник дробилки.

На следующем этапе она равномерно подается в приемник дробилки.

Пластинчатый питатель для щебня

- Питатели вибрационного типа работают по другому принципу. Их главным элементом являются электромагнитные вибраторы. Они подают импульсы на лотки, которые перемещают сырье с помощью возвратно-поступательных движений. В результате крупные обломки горной породы скользят к приемнику дробилки.

Вибрационный питатель для щебня

Особенности и виды дробилок

При производстве щебня используют дробилки разной конструкции. Можно выделить несколько наиболее часто используемых:

- Валковые установки измельчают камень в результате его раздавливания. Основой их конструкции являются два горизонтальных вала, расположенных параллельно. Они вращаются в противоположных направлениях. Подаваемый питателями материал проходит между валами и раздавливается на несколько частей. Рабочая поверхность валов может быть рифленой, гладкой или зубчатой.

Валковая дробилка для изготовления щебня

- Конусные машины тоже работают по принципу раздавливания. Основным рабочим элементом таких дробилок является жестко закрепленный на валу конус. Его нижняя часть помещена в эксцентриковый стакан, который приводит во вращение электродвигатель. Подвижный конус устанавливают в неподвижной конической чаше. При включении он совершает сложные вращательные движения, в результате которых подвижная и неподвижная части периодически сближаются и удаляются, раздавливая попавшую между ними породу. Такие механизмы производительны, но отличаются большим весом и сложностью обслуживания.

Конусная дробилка для изготовления щебня

- Еще одним видом механизмов, работающих по принципу раздавливания, являются щековые дробилки. В этом случае камень дробится между двумя рифлеными плитами. При этом подвижными могут быть обе или одна из них.

Щековая дробилка для изготовления щебня

- Роторные механизмы измельчают камни в результате ударного воздействия на них. В данном случае на вращающийся ротор крепятся сменные била, а корпус устройства футеруется изнутри прочными плитами. Во время работы дробилки загруженные камни многократно сталкиваются с билами, отбойными плитами и друг с другом. В результате этого процесса они раскалываются на более мелкие части. Установки этого типа отличаются высокой производительностью, но не позволяют регулировать размер щебня. Чаще всего их используют для измельчения мягких материалов.

Роторная дробилка для изготовления щебня

- Молотковые механизмы тоже дробят породу в результате ударного воздействия.

Они работают по тому же принципу, что и роторные дробилки. Отличие состоит в том, что молотки на роторе крепятся с помощью шарниров. Такие устройства подходят для дробления хрупких материалов (например, известняка). Они удобны и компактны, но молотки быстро изнашиваются.

Они работают по тому же принципу, что и роторные дробилки. Отличие состоит в том, что молотки на роторе крепятся с помощью шарниров. Такие устройства подходят для дробления хрупких материалов (например, известняка). Они удобны и компактны, но молотки быстро изнашиваются. - Еще одним механизмом ударного действия являются

Центробежная дробилка для изготовления щебня

Дробление является основной операцией для изготовления щебня. При этом получение камня нужной фракции может выполняться в два или четыре этапа.

Самым прочным видом щебня считается гранитный. Он выдерживает давление до 1600 кгс/см2. Наименьший аналогичный показатель у материала, получаемого из известняка.

Особенности сортировки

Сортировка является заключительной стадией изготовления щебня. Она подразумевает его разделение на фракции. Для этой цели размельченную породу пропускают через стационарные или подвесные грохоты. Принцип их работы достаточно прост: щебень поочередно попадает на несколько вибрирующих сит с разным размером ячейки. В результате каждое из них отделяет материал нужной фракции. После этого полученный щебень считается готовым к использованию.

Грохот для изготовления щебня

Таковы основные этапы изготовления этого популярного строительного материала. Для получения качественного щебня каждый из них нуждается в контроле и тщательном подборе необходимого оборудования.

Производство Щебня: оборудование, технология изготовления

Щебень – неорганический, чаще всего зернистый, довольно сыпучий материал, с крупными зернами, более 5мм, если по европейским меркам и нормам то выше 3мм. Щебень получают достаточно простым путем дробления различных горных пород, таких как гравий, валуны, и разнообразные попутно добываемые вмешивающиеся горные породы, или отходы от не кондиции. Также возможна переработка отходов предприятий горнодобывающей промышленности, иногда руд, цветных и черных металлов, иногда даже редких металлов различной металлургической промышленности. Также может быть использованы неметаллические ископаемые и другие разнообразные отрасли промышленности с дальнейшим рассевом оставшихся продуктов полученных после дробления.

Также возможна переработка отходов предприятий горнодобывающей промышленности, иногда руд, цветных и черных металлов, иногда даже редких металлов различной металлургической промышленности. Также может быть использованы неметаллические ископаемые и другие разнообразные отрасли промышленности с дальнейшим рассевом оставшихся продуктов полученных после дробления.

Оборудование для производства щебня

В производстве применяется всего три вида оборудования: питатель, дробилка, грохот.

Питатель бывает также двух видов: вибрационный и пластинчатый. Вибрационный питатель – это более осовремененный и инновационный инструмент, изобретенный и выпущенный не так уж давно и, следовательно, пока еще не вошедший точно и прочно в промышленное производство щебня. Но в будущем, предполагается, что производители перейдут и на его полное использование, так как применение и систематизированное использование данного оборудования или этого изобретения имеет довольно большой и широкий ряд положительных качеств, например, он, одновременно осуществляет различные возвратно-поступательные и направленные движения, которые всегда осуществляются с помощью очень сильного и мощного электромагнитного вибратора, а, следовательно, порода транспортируется путем и методом скольжения по поверхности ленты автоматизированного устройства. В отличие от вибрационного, пластинчатый питатель – это своеобразное полотно в виде круга из нескольких специальных пластинчатых деталей и элементов, которые друг с другом соединяются с помощью небольших шарниров.

В отличие от вибрационного, пластинчатый питатель – это своеобразное полотно в виде круга из нескольких специальных пластинчатых деталей и элементов, которые друг с другом соединяются с помощью небольших шарниров.

Дробилка для производства щебня имеет также несколько видов. Это центробежная дробилка, и конусная, а также щековая, и роторная дробилки. Щековая дробилка чаще всего применяется в качестве различного технологического оборудования в первичной стадии дробления. Процесс же работы, такой как роторной дробилки, основан на ее ударном действии. Элемент ротора крутится на высокой скорости, а на нем неподвижно закрепляется специальная дробильная пила. В конусной дробилке также располагаются специальные конусные мощные брони. Одна из таких броней установлена на неподвижной и несъемной части приспособления. Процесс дробления именно основан на процессе свойственного ей качания подвижной брони внутри одной неподвижной, при помощи вала-эксцентрика.

Грохот используется для специфической сортировки щебня, а именно после всех стадий дробления. Грохот используют для того, чтобы отсортировать крупный, средний и мелкий щебень по разным частям камеры. После того как грохот отсортирует щебень, его также используют для того чтобы разделить его по уровню качества. В устройстве грохота применяется несколько различных сит и несколько уровней сортировки.

Грохот используют для того, чтобы отсортировать крупный, средний и мелкий щебень по разным частям камеры. После того как грохот отсортирует щебень, его также используют для того чтобы разделить его по уровню качества. В устройстве грохота применяется несколько различных сит и несколько уровней сортировки.

Технология производства щебня + видео как делают

На сегодняшний день при наличии высокотехнологичного оборудования, щебень добывают в местах с залежами нерудных и рудных ископаемых ресурсов. Можно сказать, что щебень довольно таки универсальный материал особенно для строительства. Поэтому от качества и качественных характеристик данного универсального материала будет зависеть и результат и качество и износостойкость дальнейшей постройки или, к примеру, дороги.

Схема и система производства щебня, как правило, в основном включает в себя дробление той или иной различных пород рудных и нерудных ископаемых горных ресурсов. Наиболее качественным и износостойким считается и является щебень из наиболее твердых пород ископаемых. Как правило, данные и информация, которые являются основополагающими и главенствующими при разработке проекта главное технологической линии по дроблению, и измельчению, а также по производству именно готового щебня, это итоговый, конечный требуемый от промышленности, результат.

Как правило, данные и информация, которые являются основополагающими и главенствующими при разработке проекта главное технологической линии по дроблению, и измельчению, а также по производству именно готового щебня, это итоговый, конечный требуемый от промышленности, результат.

На данный момент выведено всего два этапа. В принципе технология производства довольно простая по сравнению с другими строительными или универсальными материалами для строительства. Итак, два этапа производства: добыча самого сырья, то есть горной породы и переработка его. В отличие от первого этапа, второй имеет подпункты: первичная обработка, вторичное дроблении и рассортировка полученного материала по различным категориям мелкости и крупности.

Стадии производства:

- первичная стадия, в момент которой горная порода транспортируется в специальный предназначенный именно для этого бункер или камеру, которая регулирует подачи материала на дробилку;

- вторичная стадия предполагает транспортировку или передачу полученного материала после первой дробилки на вторую дробилку, где сырье перерабатывают на более мелкий, готовый материал;

- третья стадия обработки щебня предполагает подачу готового материала на грохот, то есть машину, которая сортирует материал на различные виды и размеры.

Видео как делают щебень:

На сегодняшний день большая часть процессов практически автоматизированы.

Организация бизнеса

Перед регистрацией предприятия и закупкой оборудования необходимо учитывать специфику добычи сырья. Наиболее распространенный вариант – самостоятельная разработка карьера с последующей переработкой горной породы. Однако залежи камня по регионам распределены неравномерно.

Если запасы достаточно крупные, то наиболее эффективный вариант производства – создание стационарного завода. В этом случае можно закупить более дешевое и производительное оборудование, но впоследствии его транспортировка к новому месторождению будет достаточно дорогой.

Если в регионе расположено много мелких месторождений камня или в качестве сырья используется строительный мусор, то эффективнее будет закупка мобильного парка техники. Его стоимость выше, но зато появляется возможность с минимальными затратами транспортировать завод непосредственно к месту добычи материалов.

Его стоимость выше, но зато появляется возможность с минимальными затратами транспортировать завод непосредственно к месту добычи материалов.

Также необходимо учитывать сезонность производства. Спрос на щебень в зимнее время в зависимости от региона может снижаться более чем на 60%. Поэтому для повышения рентабельности открывать завод лучше в весеннее время.

Регистрация предприятия

Для небольших объемов выработки щебня проще всего оформить ООО на УСН, либо ОСНО. УСН нельзя использовать при превышении лимита в 150 млн р. годового дохода. Необходимые коды ОКВЭД:

- 08.12.1 «Разработка гравийных и песчаных карьеров» – включает производство щебня.

- 46.73 «Торговля оптовая лесоматериалами, строительными материалами и санитарно-техническим оборудованием» – необходим для реализации продукции.

- 38.21 «Обработка и утилизация неопасных отходов» – код, подходящий при производстве вторичного щебня из строительного мусора.

Специальной сертификации не требуется, при этом ГОСТы 22263-76, 3344-83, 22856-89, 26644-85, 8267-93, 18866-93, 5578-94, 25226-96, 8269. 0-97, 8269.1-97, 7392-2002 накладывают минимальные требования к качеству продукции.

0-97, 8269.1-97, 7392-2002 накладывают минимальные требования к качеству продукции.

Планы развития горных работ общераспространённых полезных ископаемых, разрабатываемых открытым способом без применения взрывных работ, подлежат согласованию с Федеральной службой по экологическому, технологическому и атомному надзору.

Стартовые вложения

Комплектация завода может отличаться в зависимости от бюджета и целей производства. Один из наиболее универсальных вариантов включает:

- Вибрационный питатель. Он позволяет не только осуществлять подачу горной породы, но и отсеивать мелкие фракции для уменьшения нагрузки на дробилку. Однако более дешевый вариант – ленточный.

- Дробилки. Для первичной обработки породы подходит щековая. Для получения фракций 40-70 мм используется роторная, для 3-20 мм – конусная. Для сокращения лещадности (количества игольчатых и пластинчатых фракций) и производства кубовидного щебня используются роторные центробежные дробилки.

- Грохот.

Наиболее распространенный в странах СНГ – 3-ситный грохот. Однако для лучшей сортировки лучше использовать каскадные варианты зарубежных производителей.

Наиболее распространенный в странах СНГ – 3-ситный грохот. Однако для лучшей сортировки лучше использовать каскадные варианты зарубежных производителей.

Учитывая закупку необходимой техники, создание стационарного завода по производству щебня потребует капитальных вложений на сумму:

| Наименование | Стоимость, р. |

|---|---|

| Дробильно-сортировочный комплекс ЕС | 20000000 |

| Экскаватор Komatsu PC1250-7 | 25000000 |

| Фронтальный погрузчик Komatsu WA470-3 | 9000000 |

| Бульдозер Komatsu D-155 | 8500000 |

| Самосвал карьерный Caterpillar 772 | 5000000 |

| Самосвал КАМАЗ-65115-044-62 | 2000000 |

| Бортовой автомобиль КАМАЗ-65117 | 1500000 |

| Автобус Hyundai | 750000 |

| Топливозаправщик МАЗ 6303 | 600000 |

| Легковой автомобиль УАЗ «Патриот» | 500000 |

| Итого | 72850000 |

Сократить стартовые вложения можно за счет покупки б/у оборудования или использования арендованной техники. Однако это увеличит ежемесячные расходы, в том числе и на ремонт.

Однако это увеличит ежемесячные расходы, в том числе и на ремонт.

Стоимость аренды карьера – около 5000000 р. в месяц. Также необходимо возведение ангара для стоянки и обслуживания техники – около 1000000 р. В общей сложности для создания производства с учетом затрат на рекламу и регистрацию предприятия потребуется около 80000000 р.

Ежемесячные расходы

Учитывая специфику производства основные затраты, кроме аренды карьера, будут включать фонд оплаты труда, запасные детали и ГСМ. Для поддержания работоспособности завода при 2-сменном графике необходим коллектив из:

| Должность | Оклад, р. | Количество | Заработная плата, р. |

|---|---|---|---|

| Мастер смены (инженер) | 50000 | 2 | 100000 |

| Бухгалтер | 40000 | 1 | 40000 |

| Менеджер по продажам | 20000 | 2 | 40000 |

| Кладовщик | 30000 | 2 | 60000 |

| Техник | 40000 | 4 | 80000 |

| Водители | 40000 | 18 | 720000 |

| Разнорабочий | 25000 | 20 | 500000 |

| ФОТ | 1540000 | ||

Согласно стандартным техническим расчетам, затраты на запасные части рассчитываются, как 4% в год, что в месяц составит: 72850000х0,04/12=242833,3 р. Примерный расход ГСМ на указанный парк техники:

Примерный расход ГСМ на указанный парк техники:

| Наименование | Расход в месяц, л. | Среднерыночная цена за литр, р. | Месячная стоимость, р. |

|---|---|---|---|

| Дизельное топливо | 170183 | 35 | 5956405 |

| Смазочные материалы | 12442 | 30 | 373260 |

| Итого | 6329665 | ||

Непосредственно добыча камня будет нести дополнительные расходы в виде стоимости буровзрывных работ. При условных размерах добычи и переработки в 150 м3/ч за месяц будет добыто 52800 м3 камня. При стоимости взрывных работ в 40 р/м3, затраты составят: 52800х40= 2112000 р.

Также в России действует налог на добычу полезных ископаемых в размере 5,5%. При указанных объемах выработки каменного бута в месяц его размер составит около 1000000 р. В целом затраты на содержание производства будут составлять:

При указанных объемах выработки каменного бута в месяц его размер составит около 1000000 р. В целом затраты на содержание производства будут составлять:

| Наименование | Стоимость, р. |

|---|---|

| ФОТ | 1540000 |

| Аренда карьера | 5000000 |

| Буровзрывные работы | 2112000 |

| НДПИ | 1000000 |

| Затраты на ГСМ | 6329665 |

| Прочие расходы | 500000 |

| Итого | 16481665 |

Доходы и окупаемость

Учитывая особенности производства на заводе будет изготовлено 3 типа товаров, каждый из которых можно реализовать на рынке:

| Наименование | Процентное соотношение от объема выработки | Месячный объем производства, м3 | Стоимость за кубический метр, р. | Доход, р. |

|---|---|---|---|---|

| Отсев дробления | 25% | 13200 | 150 | 1980000 |

| Щебень различных фракций | 65% | 34320 | 500 | 17160000 |

| Бутовый камень | 10% | 5280 | 800 | 4224000 |

| Итого | 23364000 | |||

Однако это только теоретическая сумма. С учетом возможных потерь, невыплаченных счетов и прочего, стоит рассчитывать более низкую доходность. При условии 90% продаж прибыль от предприятия за месяц составит:

| Произведено щебня, бута и отсева, м3 | 52800 |

| Текущие затраты, р. | 16481665 |

Доход за месяц (90%), р. | 21027600 |

| Прибыль до выплаты налога, р. | 4545935 |

| Налог (УСН 15%), р. | 681890,25 |

| Чистая прибыль, р. | 3864044,75 |

Предполагаемая окупаемость стартовых вложений в предприятие условно составляет от 1,5 лет. Однако с учетом сезонной динамики цен, реальный срок ближе к 2 годам. Ускорить этот процесс можно за счет заключения договоров с крупными заказчиками или создания дополнительного производства на основе изготавливаемых материалов.

Новые технологии производства высококачественного щебня мелких фракций

Л.А. Вайсберг, д.т.н., А.Д. Шулояков, к.т.н., С.Л. Орлов, П.А. Спиридонов, ОАО «НПК «Механобр-техника», А.А. Далатказин, ОАО «Орское карьероуправление»

Повышенный спрос на высококачественный кубовидный щебень мелких фракций, связанный с выполнением государственных программ строительства дорог и доступного жилья, стимулировал многие предприятия к выпуску такого продукта. Для поддержания конкурентоспособности своей продукции и соответствия её требованиям рынка предприятия вынуждены модернизировать производство путем реконструкции действующих и строительства новых технологических линий с применением современного дробильного оборудования.

Для поддержания конкурентоспособности своей продукции и соответствия её требованиям рынка предприятия вынуждены модернизировать производство путем реконструкции действующих и строительства новых технологических линий с применением современного дробильного оборудования.

Производительность линии (установки) и содержание зерен пластинчатой и игловатой формы в щебне определяется минералогическим составом, текстурно-структурными особенностями, прочностью сырья и типом дробилки, используемой на конечной стадии дробления.

Мировой и отечественный опыт получения высококачественного кубовидного щебня базируется на следующих альтернативных подходах:

— применении специальных дробилок-грануляторов;

— применении безэксцентриковых дробилок, в конструкции рабочей камеры которых закладывается возможность дробления в слое материала. Данный принцип проще всего реализуется в конусных инерционных дробилках – КИД® (зарегистрированный торговый знак ОАО «НПК «Механобр-техника»).

Эффективность использования этих методов не универсальна и зависит от вещественного состава сырья и технологической задачи дезинтеграции.

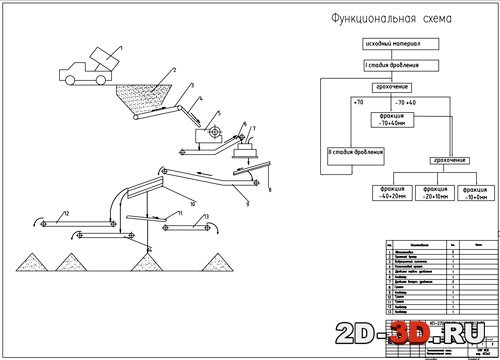

Рис. 1 Технологическая схема установки на Буландынском каменном карьере (Республика Казахстан)

Особенностью первого подхода является замкнутый цикл дробления и, как правило, значительный выход отсевов фракции 0–5 мм (до 40–50%), а также многостадийность производства щебня [1].

В связи с относительно низким качеством щебня, получаемого в эксцентриковых дробилках, где реализуется принцип дробления «камень о броню», в ряде случаев после них в IV стадии дробления как раз и используются роторные центробежные дробилки-грануляторы фирмы Metso Minerals типа Barmac VSI или фирмы Sandvik типа Merlin-VSI с вертикальной осью ротора [2].

Использование роторных центробежных дробилок может рассматриваться как дополнительная операция дробления, назначение которой – исправление формы зерен без существенного сокращения размеров дробимого материала. При такой технологической задаче удается избежать форсированных режимов разрушения материала.

Известно, что роторные центробежные дробилки широко применяются для дезинтеграции материалов относительно невысокой прочности и абразивности: известняка, доломита, мела, гипса и др..jpg) В последние годы это оборудование активно пропагандируется для производства кубовидного щебня из крепких изверженных пород.

В последние годы это оборудование активно пропагандируется для производства кубовидного щебня из крепких изверженных пород.

В иностранной литературе такие дробилки часто называются Raunder, что буквально означает «скруглитель», т.е. основная задача такого оборудования – изменение формы зерен материала. При переработке рваного камня в центробежной ударной дробилке происходит обламывание краев зерен, поэтому форма щебня оказывается более близкой к шару, чем к кубу. Такой материал, хотя и удовлетворяет требованиям ГОСТ 8276-93, при использовании в дорожном строительстве не снижает расход вяжущего, т.к. обладает большей пустотностью, чем щебень с зернами формы, приближающимися к кубу. В работе [3] отмечено, что средняя пустотность сыпучего материала с зернами шаровидной формы при плотной укладке может достигать 36%, в то время как материал из различных многогранников имеет пустотность менее 30%.

Опыт Орского карьероуправления подтверждает, что при получении кубовидного щебня на ударных дробилках ДЦ1. 6 производства ЗАО «Урал-Омега» для устойчивой работы перерабатываемый материал не может иметь исходную крупность более 25 мм. При этом содержание зерен пластинчатой и игловатой формы в полученном щебне фр. 5–15 мм составляет 4–8%, при выходе отсевов фр. 0–5 мм от 38 до 48%. Циркуляционная нагрузка составляет до 40% [4]. Использование современных отечественных разработок позволяет существенно упростить технологическую схему с одновременным повышением качества готовой продукции и снижением эксплуатационных расходов. Примером может служить технология, основанная на применении конусных инерционных дробилок КИД® конструкции НПК «Механобр-техника» [5].

6 производства ЗАО «Урал-Омега» для устойчивой работы перерабатываемый материал не может иметь исходную крупность более 25 мм. При этом содержание зерен пластинчатой и игловатой формы в полученном щебне фр. 5–15 мм составляет 4–8%, при выходе отсевов фр. 0–5 мм от 38 до 48%. Циркуляционная нагрузка составляет до 40% [4]. Использование современных отечественных разработок позволяет существенно упростить технологическую схему с одновременным повышением качества готовой продукции и снижением эксплуатационных расходов. Примером может служить технология, основанная на применении конусных инерционных дробилок КИД® конструкции НПК «Механобр-техника» [5].

Данная технология успешно эксплуатируется на многих российских и зарубежных предприятиях, специализирующихся на производстве кубовидного щебня.

Основное отличие инерционных дробилок от обычных эксцентриковых заключается в регулируемой высокой степени сокращения дробимого материала.

Применение дробилок серии КИД® открывает уникальную возможность для реализации двухстадиальной схемы дробления крепких изверженных горных пород с целью получения кубовидного щебня при максимальном размере куска взорванной горной массы до 500 мм [6].

Впервые такая установка введена в эксплуатацию в апреле 2008 года в Республике Казахстан на Буландынском каменном карьере для переработки гранита с получением высококачественного щебня узких фракций (5–10 мм, 10–15 мм и 15–20 мм). Технологическая схема представлена на рис. 1 Первичное дробление осуществляется в агрегате из двух щековых дробилок СМД-110А производства ОАО «Дробмаш», весь продукт дробления которого крупностью – 120 мм направляется в дробилку КИД1200М, которая обеспечивает производительность до 150 т/ч по питанию в открытом цикле. Установка работает в связке с трехситным грохотом «Орбитор» ГИС-53 производства ОАО «НПК «Механобр-техника» и может производить щебень наиболее востребованного диапазона крупности 5–20 мм при содержании в нем кубовидных зерен до 92%, при выходе отсевов дробления 0–5 мм до 22%.

Выбор дробилок первичного дробления был обусловлен проектными решениями, где приоритетным признано оборудование российского производства. К сожалению, отечественная промышленность до сих пор не выпускает щековых дробилок ЩДС, которые могли бы принимать кусок более 500 мм, а выдавать материал 0–120 мм с производительностью до 150 т/ч.

Единственной приемлемой машиной может считаться дробилка СМД-110А, но ее расчетная производительность при величине разгрузочной щели 75 мм составляет 58 м3/ч, фактически до 50 м3/ч. Поэтому для обеспечения бесперебойного питания дробилки КИД1200М проектом предусмотрена установка двух дробилок СМД-110А параллельно. В настоящее время на ОАО «Орское карьероуправление» запущена в эксплуатацию дробилка КИД1500. Ее эксплуатационная производительность составляет от 293 до 319 т/ч.

Результаты опробований представлены в табл. 1.

Результаты сравнительных испытаний дробилок КИД1500 и КМД-2200 представлены на рис. 2. Из рисунка следует, что выход необходимого товарного продукта класса 5–20 мм в дробилке КИД1500 больше, чем в КМД-2200.

Дробилка смонтирована на открытом воздухе в составе комплекса по производству высококачественного щебня. В качестве сырья используется габбродиабаз Круторожинского месторождения. Данный материал имеет слоистую структуру и получение из него кубовидного щебня с использованием традиционных эксцентриковых дробилок весьма затруднено.

Применение КИД1500 позволило получить щебень фр. 5–20 мм с содержанием зерен пластинчатой и игловатой формы менее 10%, т.е. I группы качества по ГОСТ 8267-93. Дробилка принимает максимальный кусок до 150 мм.

Технологические возможности дробилки КИД1500 позволяют также использовать ее при реализации двухстадийной схемы получения высококачественного щебня. Для этого необходимо установить на I стадии щековую дробилку, которая бы выдавала дробленый продукт с максимальным размером кусков до 150 мм соответствующей производительности.

Одновременно с производством щебня из изверженных горных пород существует проблема получения высококачественного щебня из песчано-гравийных смесей (ПГС). В данном случае дополнительным требованием ГОСТ 8267-93 является то, что щебень из гравия должен содержать дробленые зерна в количестве не менее 80% по массе.

Получение такого продукта на эксцентриковых дробилках представляет определенные сложности. Как было указано выше, в таких машинах нельзя деформировать слой материала на величину, превышающую установленный между дробящими телами разгрузочный зазор, т.е. куски материала менее разгрузочной щели не будут разрушаться. Для получения щебня фракции 5–20 мм из технологического процесса выделяется на грохоте класс менее 20 мм, чтобы обеспечить дробленый продукт. Тем не менее, количество дробленых зерен в щебне не всегда соответствует требованиям ГОСТ 8267-93.

Первый опыт применения дробилок серии КИД® для производства щебня из ПГС имел место в 2001 году, когда дробилка КИД600 была установлена в ООО «Юлинта» (г. Боровичи, Новгородской обл.). На данном предприятии переработка велась по сухому способу, поэтому значительное количество глинистых включений попадало в КИД . Тем не менее, щебень, получавшийся в результате дробления в КИД600, был I группы по качеству. Валдайский гравий отличается повышенным содержанием зерен слабых пород. При работе по КИД-технологии отмечено селективное дробление и обогащение по прочности, правда, при этом отмечалось некоторое снижение производительности.

В октябре 2005 года в ООО «Промстройинвест» на Малкинском песчаногравийном карьере в Ставропольском крае смонтирована и запущена в эксплуатацию установка по выпуску кубовидного щебня на базе конусной инерционной дробилки КИД1200М производства ОАО «НПК «Механобр-техника» [7].

Основной технологией предусматривается вывод из процесса мелкого гравия фр. 5–20 мм после промывки на грохотах исходной песчано-гравийной смеси. Количество такого продукта достигает 100–120 т/ч. Практического применения такой гравий не находит и за годы эксплуатации на складах предприятия скопилось не менее 200 тыс. м3 этого материала. Поэтому вплотную встал вопрос о получении конкурентоспособной продукции из отходов производства.

Для получения высококачественного кубовидного щебня взамен КМД1750 была установлена дробилка КИД1200М. Подверглась модернизации и классифицирующая часть установки. Были смонтированы дополнительные конвейеры и установлено второе сито на контрольном грохоте. Регулируя толщину слоя материала путем изменения величины разгрузочной щели и дробящей силы, когда слой продавливается только на определенную величину, были получены практические данные, подтверждающие возможность дробления материала в толстом слое.

Для обеспечения заданной производительности величина разгрузочной щели составляла 45 мм. Получаемый продукт дробления – щебень, преимущественно кубовидной формы. Содержание зерен пластинчатой и игловатой формы в фр. 5–10 мм составляет в среднем 9.0%. Выход отсевов фр. 0–5 мм – 26.3%, содержание дробленых зерен до 92%.

Необходимо отметить при этом процесс обогащения щебня по прочности. В сырье присутствуют в небольшом количестве непрочные породы, наличие которых в готовой продукции основного производства не позволяет выпускать щебень марки более 800. При дроблении в дробилке КИД® зерна слабых пород разрушаются, и получаемый щебень имеет марку не менее 1000. Фактически марка щебня была больше, так как при лабораторных испытаниях потери массы при определении дробимости были менее 8%, но ГОСТ 8267-93 регламентирует максимальную марку щебня из гравия не более 1000.

Были проведены наладочные работы с целью определения оптимального режима работы. В результате получены следующие технические показатели, представленные в табл. 2.

Ввиду того, что на установке перерабатывается практически чистый гравий, отсев дробления фр. 0–5 мм является дробленым песком. В нем отсутствуют глинистые включения и пылевидные фракции, что делает его пригодным для использования в качестве песка для бетонов в соответствии с требованиями ГОСТ 8736-93.

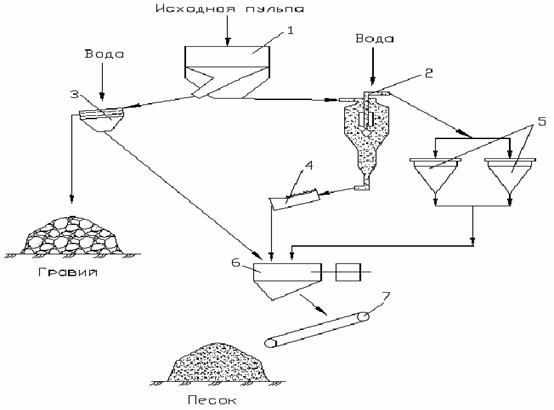

В 2007 году запущена в эксплуатацию установка по производству кубовидного щебня из гравия в ТОО «Нурлытас 2002» в г. Шымкент (Республика Казахстан). Особенностью месторождения ПГС «Бадам-2» является практически полное отсутствие валунной составляющей. Максимальный размер исходного куска гравия не превышает 150 мм. Это позволило организовать дробление в одну стадию. Содержание природного песка не превышает 30%. Технологическая схема была разработана с промывкой на грохотах и обогащении на спиральных классификаторах. Применение мокрого способа производства позволило выпускать кроме высококачественного щебня также обогащенный песок из отсевов дробления. Ввиду того, что месторождение является старой поймой горной реки Бадам, в исходном гравии практически отсутствуют карбонаты. Прочность гравия составляет от 95 до 120 МПа. Технологическая схема представлена на рис. 3. При проведении пуско-наладочных работ были получены показатели, представленные в табл. 3.

Ввод в эксплуатацию установки позволил в значительной степени ликвидировать дефицит щебня для дорожного строительства и производства железобетона в регионе. Применение дробилок серии КИД® для производства щебня из ПГС позволяет:

— производить обогащенный по прочности высококачественный щебень;

— производить щебень из гравия мелких фракций;

— одновременно со щебнем производить крупный дробленый песок.

Таким образом, производство высококачественного кубовидного щебня из изверженных горных пород по двухстадийной схеме возможно с применением высокотехнологичного оборудования, каковыми являются дробилки КИД® .

Внедрение упрощенных двухстадиальных технологических схем щебеночных заводов позволяет снизить капитальные затраты на их строительство на 32%, энергозатраты – на 20%, уменьшить износ футеровочной стали почти в 2 раза и повысить производительность труда более, чем на 20% [6].

ЛИТЕРАТУРА:

1. Арсентьев В.А., Вайсберг Л.А., Зарогатский Л.П., Шулояков А.Д. «Производство кубовидного щебня и строительного песка с использованием вибрационных дробилок», СПб., Издательство ВСЕГЕИ, 2004 г. с. 32–34.

2. Гущин А.И., Косян Г.А., Артамонов В.А., Козин А.Ю., Кушка В.Н.. «Реальность производства щебня I группы по форме зерна». «Строительные материалы», №2, 2002 г., с. 4–5.

3. Ицкович С.М., Чумаков Л.Д., Баженов Ю.М. «Технология заполнителей бетона», Москва, Высшая школа, 1991 г. с. 17–21.

4. Далатказин А.А. «Опыт работы «Орское карьероуправление» по получению щебня кубовидной формы на дробилке ДЦ-1,6». Материалы ХI Международной конференции «Технология, оборудование и сырьевая база горных предприятий промышленности строительных материалов». СПб. 2004 г. с.17.

5. Вайсберг Л.А., Зарогатский Л.П. «Новое поколение щековых и конусных дробилок». «Строительные и дорожные машины», 2000 г., №7 с. 16–21.

6. Вайсберг Л.А., Шулояков А.Д., Спиридонов П.А. « Сокращение стадиальности дробления – оптимальный путь снижения себестоимости высококачественного щебня». «Строительные материалы», 2002 г., №11. с. 7–9.

7. Рыков В.Ф. Спиридонов П.А. «Установка с дробилкой КИД-1200М для производства щебня из гравия в ООО «Промстройинвест». «Строительные материалы», №6, 2006 г. 21 с.

Журнал «Горная Промышленность» №3 (91) 2010, стр.10

Производство щебня

Щебень – строительный материал, без которого не может обойтись ни одна стройка. Производство бетона, отсыпка оснований на стройплощадках, строительство автомобильных и железных дорог, возведение гидротехнических сооружений – во всех этих случаях необходим щебень оптом.

По своей физико-химической сути материал представляет собой неорганический (гранит, известняк, кварцит, гнейс и пр.) зернистый сыпучий материал, имеющий размер зерен от 3-х до 70-ти мм.

Щебень производят из специально заготавливаемого для этого бутового камня или попутных вскрышных пород и отходов горнорудных предприятий. Наиболее качественным считается щебень из камней твердых пород.

Технология производства щебня

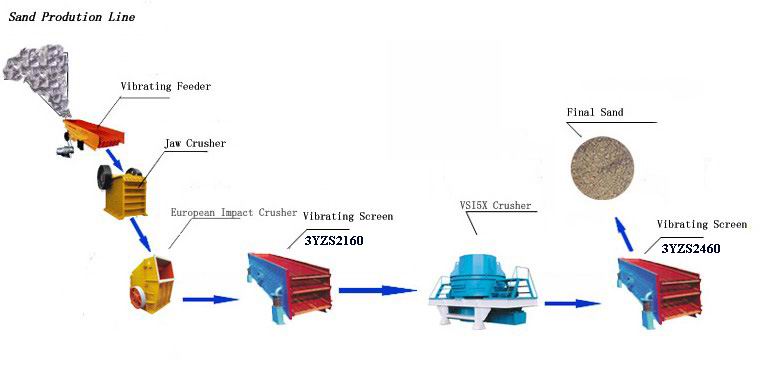

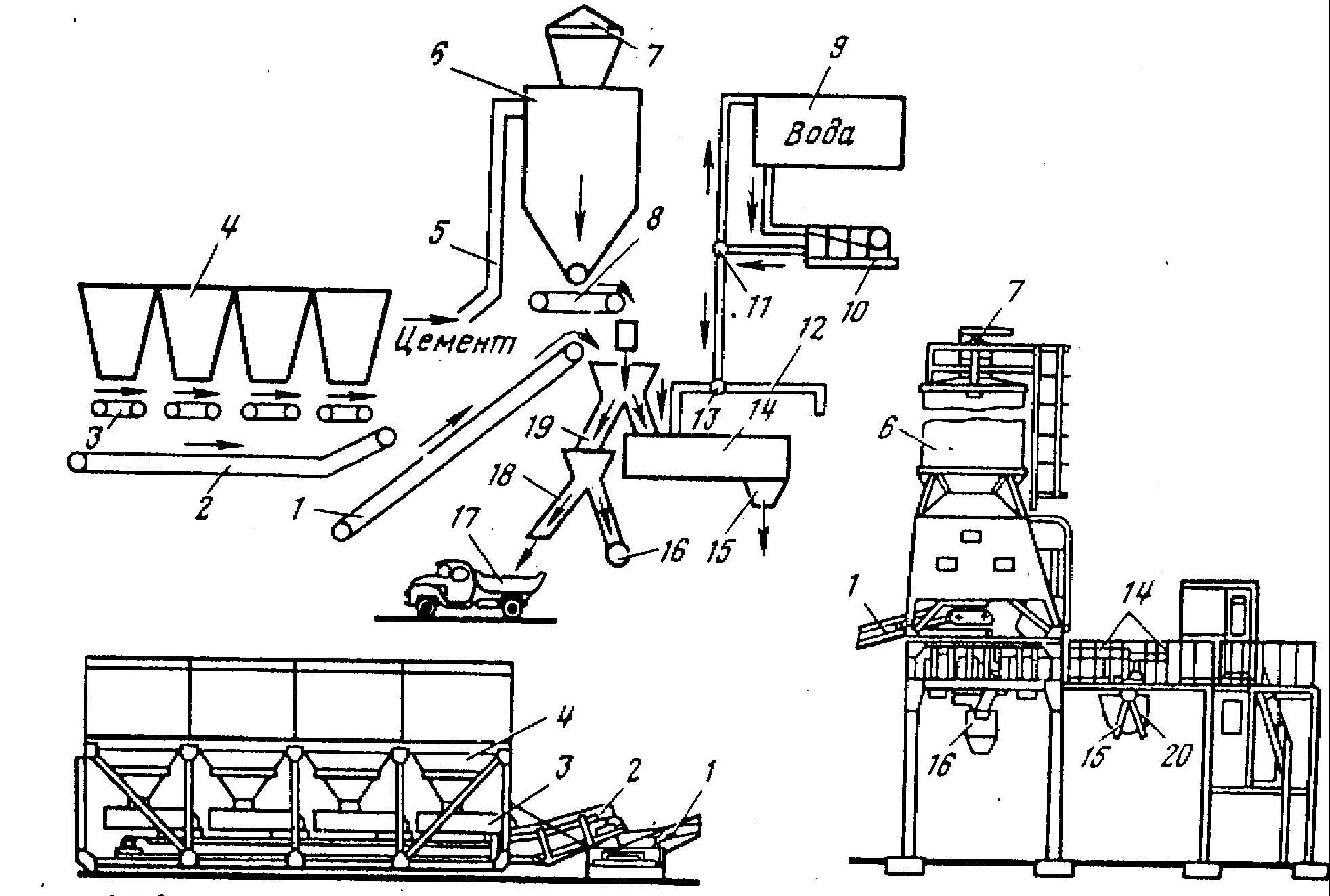

В общем виде производство щебня состоит из добычи горной породы (или доставки ее с горнорудных предприятий), нескольких стадий дробления и сортировки по фракциям.

Подача на дробление

Прежде чем приступить к дроблению камней, необходимо обеспечить их равномерную регулируемую подачу в дробилку. Это делается с помощью питателей.

Машин этого типа, отличающихся друг от друга конструкцией и принципом работы, существует довольно много.

Есть ленточные, пластинчатые, винтовые, вибрационные, барабанные, дисковые и другие виды питателей. В линиях по производству щебня в основном используются пластинчатые и вибрационные.

Пластинчатый питатель – это транспортер из шарнирно соединенных пластинчатых элементов, которые, перемещаясь, захватывают каменную смесь из располагающегося над ним бункера и равномерно подают его в приемник дробилки.

Вибрационные питатели – более современное оборудование. Их работа основана на быстрых возвратно-поступательных движениях лотка с сырьем, получающего импульсы от электромагнитного вибратора.

В результате вибраций лотка камни скользят по нему, ссыпаясь в дробилку.

Вибрация лежит в основе работы и виброгрохотов, с помощью которых каменное сырье можно не только подавать в дробилку, но и очищать от ненужных примесей.

Дробление щебня

Это основная операция производства щебня. Именно от нее зависит размер и форма получаемых зерен. Осуществляется дробление в несколько (от 2-х до 4-х) этапов на оборудовании, которое так и называется – дробилка.

В зависимости от используемого способа измельчения существует разные виды дробильных машин.

Принцип действия шнековой дробилки основан на раздавливании породы. Машина состоит из двух щек, одна из которых закреплена неподвижно, а другая совершает относительно нее сложное возвратно-поступательное маятниковое движение.

Куски породы, попадая между щеками, безударно сдавливаются, разваливаясь при этом на несколько частей. Шнековые дробилки устанавливаются на первичной стадии дробления.

В роторной дробилке для измельчения камней используется энергия удара. На вращающемся с большой скоростью роторе закреплены била. Засыпаемая в дробилку каменная масса ударяется о них и с силой отбрасывается к отбойным пластинам (футеровке).

В результате многократных ударов о била и футеровку происходит дробление камней до того размера, который позволяет им высыпаться через выходные щели камеры.

Действие центробежной дробилки основано на использовании центробежной силы. Расположенный в центре камеры вращающийся ротор с большой силой выбрасывает подаваемую в него горную породу на периферию.

Ударяясь о броню футеровки, камни дробятся. Центробежные машины используются для мелкого дробления материала любой твердости.

Сортировка на щебня фракции

Прежде чем купить щебень его необходимо разделить на фракции. Операция осуществляется на подвесных или стационарных грохотах.

Принцип их работы состоит в том, что порода последовательно проходит несколько вибрирующих сит, на каждом из которых происходит отделение щебня определенной фракции.

В результате получается несколько марок материала, отличающихся друг от друга размером зерна.

Видео: Технология производства гранитного щебня

из плотных горных пород и не только, как изготовить вторичный и цветной декоративный материал, технология покраски

Щебень шлаковый. Фото Дюна

Щебень является востребованным фракционным материалом, широко применяемым в различных сферах деятельности. Особым спросом щебень пользуется у строительных организаций, ландшафтных дизайнеров, частных клиентов. Исходным сырьем для производства щебня могут выступать горные породы, отходы строительства или металлургии. В зависимости от типа сырья различается и технология изготовления.

О щебне

Тип сырья непосредственно влияет на минеральный и химический состав, а также характеристики щебня. Каждому виду материала присуще несколько свойств. При выборе щебня следует обращать внимание на три параметра:

- прочность — устойчивость материала к механическим воздействиям;

- лещадность — процент игольчатых и плоских частиц, называемых лещадными;

- морозостойкость — количество циклов заморозки и оттаивания, которое выдерживает материал без существенной потери в массе.

Фракции мраморного щебня. Фото Петрович

Данные характеристики являются основными, они наиболее важны при выборе щебня для выполнения строительных и дорожных работ. Но немаловажны также и другие свойства:

- плотность, различают истинную и насыпную, которые фактически являются объемным и удельным весом;

- коэффициент уплотнения;

- содержание зерен слабых пород;

- радиоактивность;

- содержание пылевидных и глинистых частиц;

- адгезия;

- влагоотдача;

- водопоглощение;

- водостойкость.

Щебень гранитный. Фото Грунтовозов

Каждый вид щебня обладает собственными показателями прочности, плотности, морозостойкости т.д., которые зависят от типы исходного сырья. При рассмотрении щебня, получаемого из сырья природного происхождения: горные породы или в некоторых случаях минералы, сложно привести конкретные величины, так как они слишком разнятся. Поэтому рекомендуем ознакомиться с публикациями, посвященными нескольким наиболее востребованным видам щебня:

Отдельные виды щебня природного происхождения могут быть подвергнуты дополнительной обработке (постобработке). В результате возможно получить материал с улучшенными свойствами. Таким образом, черный, цветной, мытый и галтованный щебень пользуются повышенным интересом клиентов.

В продаже присутствуют и другие виды щебня, для производства которых используется различное сырье: вторичный (строительные отходы), шлаковый (шлаки от металлургической промышленности), пеностекольный (обыкновенное стекло).

Добыча, методы

Прежде чем приступать к производству щебня природного происхождения необходимо выполнить добычу исходного сырья. Разработка карьера начинается с очистки территории и вскрышивания, т.е. удаления верхнего слоя грунта. Основным этапом работ является разрушение породы, которое может выполняться в соответствии с несколькими технологиями.

Взрывной способ добычи – самый быстрый и дешевый. Фото Грунтовозов

Каждый способ обладает собственными достоинствами и недостатками. Камнерезный, буровзрывной, буроклиновой и прочие методы обеспечивают получение крупных фрагментов породы, которые затем измельчают и сортируют, т.е. приступают непосредственно к производству щебня, подробнее далее.

Из чего делают: из плотных горных пород и не только, технология и этапы работ

Крупные куски горной породы различных типов: изверженные, осадочные, метаморфические — перевозят к месту обработки. В качестве транспорта чаще всего используются карьерные самосвалы. Этап транспортировки является промежуточным, который возможно отнести как к работам по добыче сырья, так и по изготовлению щебня.

Фрагменты породы попадают на питатели — устройства, обеспечивающие равномерную подачу сырья. Куски породы на данном этапе обладает размерами от 500 до 1200 мм. В то время как стандартные размеры зерен щебня составляют максимум 120 мм. Таким образом, камни в результате измельчения уменьшаются в размерах в несколько раз. Данного результата возможно достичь в 2-4 этапа дробления.

Известняковый щебень разных фракций. Фото Грунтовозов

В соответствии с размером камней различают несколько видов дробления:

- крупное, размер зерен до 300 мм.;

- среднее, до 100;

- мелкое, до 40.

На современных производствах процессы дробления и сортировки (грохочения) нередко совмещают. Таким образом, каждый этап дробления состоит из двух этапов:

- предварительное грохочение, в ходе которого крупные фрагменты породы отделяются от мелких, не подвергающихся дроблению;

- непосредственно дробление.

Таким образом, дроблению подвергаются только те куски породы, которые действительно необходимо измельчить на определенном этапе.

Измельченная порода поступает на сортировочные вибрационные сита, называющиеся также грохоты. Обусловлено это характерным звуком, сопровождающим их работу. Поэтому процесс сортировки нередко именуют грохочением. Различают несколько видов сортировки, в соответствии с функциями:

- предварительная сортировка проводится перед дроблением, целью является отделение мелких фракций, не требующих измельчения, и некондиции;

- контрольная выполняется после дробления с целью отделения камней, требующих повторного измельчения;

- товарная осуществляется для отделения фракций, которые будут поступать на продажу.

В результате после выполнения всех работ потенциальным клиентам предоставляется широкий выбор щебня в соответствии с размером фракций. Различают стандартные, выпускающиеся крупными партиями, и нестандартные, производящиеся по индивидуальному заказу, фракции щебня.

Оборудование

Производство щебня осуществляется с использованием трех видов оборудования: питатели, дробилки, грохоты.

Породу грузят в машины, чтобы увезти её к дробилкам. Фото Грунтовозов

1) Существует несколько видов питателей. В производстве щебня обычно используются вибрационные и пластинчатые. Главным компонентом машин первого типа является электромагнитный вибратор, подающий сигнал на лотки, по которым камни перемещаются к дробилкам за счет возвратно-поступательных движений. В оборудовании второго типа установлены элементы в форме пластин, скрепленных шарнирами, которые перемещаются по замкнутому кругу благодаря наличию электрического двигателя.

Дисковые питатели составляют достойную конкуренцию вибрационным, так как обеспечивают более точную и равномерную подачу материала. Главным рабочим компонентом дисковых питателей является диск или тарель, поэтому нередко их именуют тарельчатыми. В винтовых (или шнековых) питателях материал перемещается волочением по неподвижному наклонному желобу вращающимися лопастями винта.

Барабанный (или лопастной) питатель представляет собой полый барабан, внутри которого располагается вал с лопастями, образующими отдельные ячейки. Поворот лопастей приводит к тому, что из каждой ячейки через патрубок высыпается отдельная порция материала.

Принцип работы ленточного питателя следующий: в результате вращения приводного барабана получает поступательное движение получает транспортерная лента, которая и перемещает материал.

2) В процессе производства щебня используются также несколько видов дробилок:

* Валковые дробилки работают по принципу безударного раздавливания. Основу конструкции составляют расположенные параллельно и горизонтально два вала, вращение которых в противоположных направлениях приводит к измельчению сырья посредством раздавливания. Валы имеют гладкую, зубчатую или рифленую поверхность.

* Щековые дробилки функционируют по принципу раздавливания камней. Измельчение породы осуществляется между двумя плитами («щеками») с рифленой поверхностью. Одна или обе плиты подвижны. Оборудование удобно в эксплуатации, но готовый продукт неоднороден по зерновому составу. Кроме этого, дробилки быстро изнашиваются. Чаще всего, оборудование применяется на первой стадии измельчения.

Большая дробильная установка. Фото Грунтовозов

* Конусные дробилки работают по принципу раздавливания, обладают сложным устройством. Основным конструктивным элементом является коническая чаша, которая прочно крепится к валу, в ней острием вверх расположен подвижный конус. Камни подаются в чашу через воронку. При включении дробилки подвижный конус начинает совершать возвратно-поступательные движения. В итоге подвижная и неподвижная части вначале сближаются, а затем отдаляются друг от друг и раздавливают попавшие между ними камни. Оборудование отличается хорошей мощностью, но обладает значительным весом, используется для среднего и мелкого измельчения.

* Роторные дробилки функционируют по принципу ударного воздействия. Оборудование представляет собой камеру с отбойными плитами, в центре которой располагается постоянно вращающийся ротор, оснащенный сменными билами (лопатками). Камни поступают в дробилку, многократно соприкасается с плитами, билами и друг с другом. В результате порода измельчается на мелкие фракции. Роторные установки производительны, применяются для измельчения мягкого сырья, так как с их помощью нельзя получить щебень конкретного размера. Важным достоинством роторных машин является их избирательность дробления, т.е. большинство зерен (примерно 80-85%) имеют кубовидную форму.

* Молотковые дробилки также измельчают породу по принципу ударного воздействия. В целом оборудование обладает такой же конструкцией, что и роторное оснащение. Различием является то, что вместо бил на ротор крепятся молотки на шарнирах. Машины используются для измельчения хрупких пород, например, известняка. Достоинствами установок является компактность и удобство использования. Недостатком — невысокая износостойкость.

* Центробежные дробилки являются еще одним видом оборудования ударного воздействия. Принцип работы состоит во вращении породы с большой скоростью и направлении ее в отражательную плиту, после контакта с которой камень распадается на отдельные фракции. Машины предназначены для измельчения небольших камней с максимальным размером до 100 мм.

Грохот представляет собой одно или несколько вибросит для разделения материалов на фракции в соответствии с их размерами.

Мобильная сортировочная установка. Фото Грунтовозов

Существует значительное количество грохотов, вот некоторые:

- По способу действия различают стационарные и мобильные. Первые используется нечасто, так как обладают невысоким уровнем производительности. Среди достоинств возможно отметить сравнительно низкую цену, простоту эксплуатации и легкость обслуживания. Подвижные грохоты также разделяются на несколько разновидностей: решетчатые, колосниковые, дисковые и цепные.

- По форме ячеек: круглые, прямоугольные, квадратные, продолговатые отверстия.

- По форме рабочей поверхности: плоские, барабанные, дуговые и круглые. Высокой производительностью обладают барабанные грохоты, работа которых выполняется с помощью двигателя.

Технология производства других видов

Этап товарной сортировки завершает процесс производства щебня из горных пород. Но впоследствии данный материал может подвергаться дополнительной обработке. Существует несколько видов постобработки:

Черный щебень. Фото Грунтовозов

1) Промывка. Иногда возникает необходимость очистки щебня от посторонних включений: песок, пылевые и глинистые частицы. Значительное количество таких частиц снижает качество смесей и растворов, частью которых будет выступать щебень. Для этого материал промывается водой в специальном оборудовании: мойки, барабанные установки, оросительные грохота. Обработанный таким образом щебень называется мытым. Промывка щебня представляет собой дорогостоящий и трудоемкий процесс, который требует последующей сушки материала. В результате щебень продается по высокой стоимости. Поэтому выпускается он редко и по индивидуальному заказу.

2) Пропитка вяжущими веществами. Щебень, применяемый в строительстве дорог, может покрываться вяжущими веществами: битум или битумная эмульсия, деготь. Пропитка осуществляется в асфальтосмесительных машинах, методом смешения, на заводах или на месте осуществления работ. Данный вид вызывает повышенный интерес пользователей Интернета поэтому ему посвящена отдельная статья, где представлена информация о технологиях производства.

3) Шлифовка — это процесс механической обработки камней, в результате которого происходит удаление грязи, сглаживание углов, полировка поверхности. Данный метод обработки нередко называют галтовкой, а щебень — галтованным или отшлифованном. Галтовка осуществляется в специальном оборудовании — галтовочном барабане. Машина имеет форму цилиндра или барабана многогранной формы. Запускается барабан с помощью электрического двигателя. В установку помещаются камни, абразивные чипсы и воды. Галтовка осуществляется в результате трения камней друг об друга и об абразив.

Изготовление цветного декоративного материала: покраска и прочие процессы

Покраска является еще одним способом постобработки. Данный метод позволяет получить щебень нестандартных цветов, который отлично подходит для решения декоративных целей: наполнение аквариумов, оформление клумб и дорожек, создание композиций.

Технология окраски достаточно проста, поэтому может быть реализована и в домашних условиях. На предприятии окрашивание осуществляется в бетономешалке. Смесь из щебня и полимерной краски перемешивается до тех пор, пока краска равномерно не распределится по поверхности фракций. Затем выполняется сушка материала в термической сушильной камере.

Цветной щебень. Фото Грунтовозов

При самостоятельном выполнении окрашивания вместо бетономешалки используется емкость с крышкой, а сушка выполняется на сите с поддоном. Цветной щебень пользуется спросом у ландшафтных дизайнеров и частных покупателей для обустройства придомовых территорий, поэтому материалу посвящена отдельная публикация.

Как изготовить вторичный щебень

Вторичный щебень получают посредством переработки строительных отходов: асфальтовый скол, бетонный и кирпичный бой. Для измельчения и грохочения отходов используется дробильно-сортировочное оборудование, применяющееся для обработки сырья природного происхождения. Вторичный щебень благодаря хорошим эксплуатационным характеристикам и доступной стоимости пользуется повышенным спросом. Поэтому материалу посвящена отдельная публикация.

Вторичный щебень. Фото Грунтовозов

Выпуск материала как бизнес

Сложно найти материал, который используется в строительстве больше, чем щебень. Данный материал находит применение и в других сферах деятельности. Поэтому нередко производство щебня рассматривается в качестве бизнеса. Несмотря на достаточно низкую стоимость щебня, производство и торговля является достаточно выгодным бизнесом по нескольким причинам:

- продукция долго хранится и не портится;

- щебень возможно производить из различного исходного сырья, в том числе и из отходов;

- получение крупных партий материала.

В качестве причины возможно также отметить низкую себестоимость продукции. Но это только в том случае, если рассматривается добыча сырья, для которой необходимо оформление аренды карьера и оплаты труда рабочего персонала. Так как для производства потребуется широкий перечень дорогостоящего оборудования для получения разных фракций.

Справка. Сезонность продажи щебня возможно рассматривать с положительной стороны — несколько месяцев простоя позволяет подготовить значительное количество продукции и с отрицательной — падение реализации, выручки и прибыли падает примерно до 60%.

Отрицательные стороны производства щебня как бизнеса:

- добыча может осуществляться не во всех регионах;

- требуется наличие стартового капитала;

- не каждому под силу ведение бизнеса;

- широкий перечень вопросов, которые необходимо будет решать как предварительно, так и в ходе работы на начальном этапе: анализ рынка, составление бизнес-плана, регистрация предприятия, наем сотрудников с опытом, поиск каналов сбыта.

Производители в России

Востребованность щебня объясняет значительно количество присутствующих на рынке предприятий. Крупные щебеночные карьеры и отдельные предприятия представлены далее.

Месторождения щебня. Фото Грунтовозов

Видео

Где купить

Некоторые производители и поставщики, предлагающие широкий выбор щебня различных видов, представлены здесь. Предприятия предлагают потенциальным клиентам приобрести продукцию оптом и в розницу.

Технология получения щебня узких фракций кубовидной формы

Технология получения щебня узких фракций кубовидной формы

В.М. Юмашев, к.т.н., А.А. Матросов, к.т.н.,

Последние годы остро стоит вопрос о резком изменении сложившейся практики выбора материала и технологии строительства асфальтобетонных покрытий, особенно верхнего слоя. Это вызвано чрезвычайно напряженной интенсивностью движения (более 50 тыс. авт./сутки), большим содержанием в составе потока большегрузных тяжелых транспортных средств (более 30%), высокими средними скоростями как легковых, так и грузовых автомобилей (более 80 км/ч), суровыми климатическими условиями эксплуатации дороги в зимнее время (низкие температуры, ниже минус 25° С). Именно от состояния верхнего слоя зависит постоянство главного экономического показателя дороги — средней скорости транспортного потока, возросшей уже с 30 км/час до 80 км/час и более, т.е. более чем в 2,5-3 раза.

К верхнему слою предъявляются следующие требования по:

— шероховатости поверхности;

— коэффициенту сцепления с колесом автомобиля;

— ровности поверхности;

— сдвигоустойчивости;

— температурной трещиностойкости;

— однородности структуры поверхности.

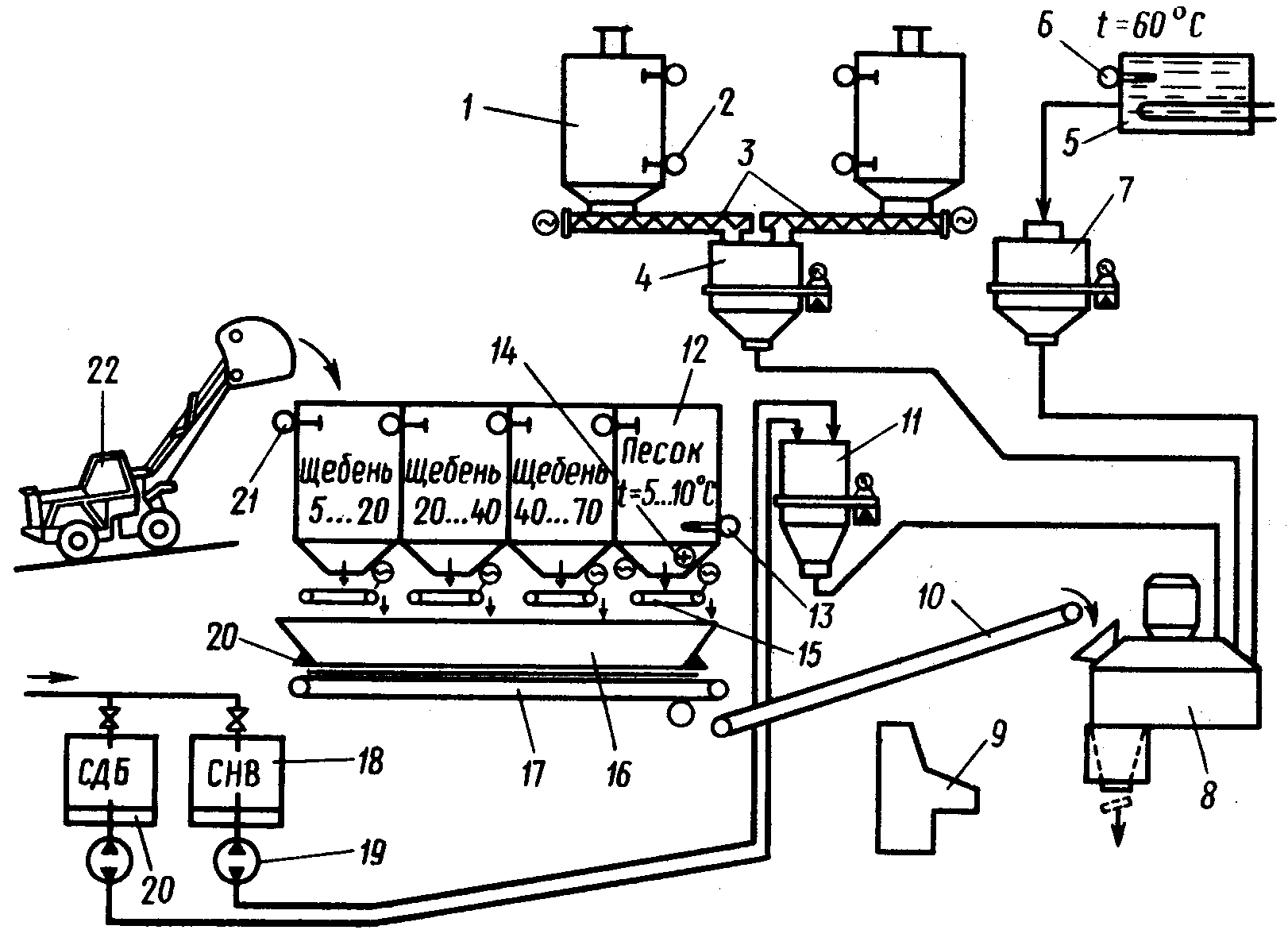

Для достижения этих свойств на требуемом уровне в течение строительства и в процессе эксплуатации автомобильной дороги СоюздорНИИ разработаны требования, технология получения и контроль качества щебня узких фракций кубовидной формы из изверженных пород, который готовят с помощью специальных дробильно-сортировочных установок (стационарных и передвижных), расположенных на промбазах дорожного строительства и предприятиях нерудной промышленности.

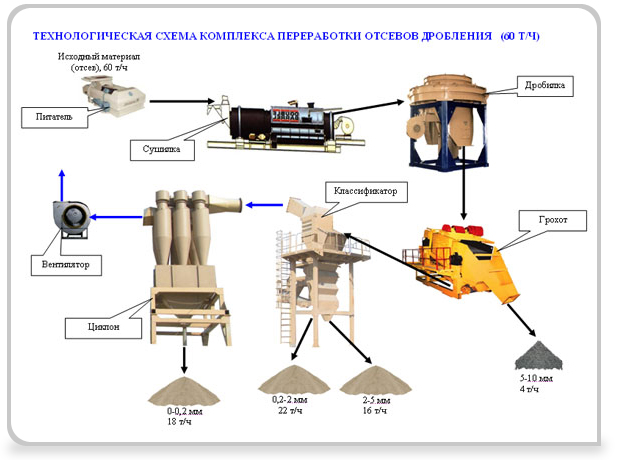

Щебень выпускают в виде следующих раздельных фракций 2-5; 5-10; 10-15, 15-20; 20-30 и 30-40 мм (фр. 2-5 мм получают из отсевов дробления, которые создаются при переработке изверженных горных пород в объеме до 30% и более). Подготовка фракции 2-5 мм из отсевов дробления ведется на предприятии (карьер, щебзавод) нерудных строительных материалов, где осуществляется переработка изверженных горных пород, или на промбазе дорожного строительства. Для этой цели могут быть использованы различные способы получения фр. 2-5 мм из отсевов дробления.

Щебень предназначен для приготовления горячих высокоплотных и плотных мелкозернистых и крупнозернистых асфальтобетонных смесей, а также для устройства поверхностной обработки слоев износа и изолирующих слоев из других типов смесей («Сларри сил», битумоминеральные открытые смеси и т.д.) в соответствии с ГОСТ 9128 и щебеночно-мастичных асфальтобетонных смесей по ГОСТ 31015.

Традиционно в технологии приготовления асфальтобетона для верхнего слоя использовали щебень фракции 5-20 мм с содержанием зерен лещадной формы в количестве 25-35% и более (при норме не более 15%). Асфальтобетонные смеси из такого щебня имеют неоднородную структуру, что отрицательно отражается на плотности слоя, ровности поверхности покрытия и его фрикционных свойствах. Зерна же лещадной формы разрушаются при укатке смесей, образуя очаги для разрушения асфальтобетона при воздействии воды и отрицательных температур.

По предложению СоюздорНИИ для повышения шероховатости поверхности покрытия, исключающей аквапланирование (проскальзывание) автомобиля на мокрой поверхности, приданию покрытию необходимого коэффициента сцепления и устойчивости против образования волн и колейности (сдвигоустойчивости), приготовление асфальтобетонных смесей осуществляли на щебне узких фракций кубовидной формы. Дозирование щебня по узким фракциям позволяет управлять структурой материала, а кубовидность формы создает плотный (сдвигоустойчивый) каркас слоя.

Для производства щебня узких фракций кубовидной формы необходимо использовать в качестве исходного материала щебень фр. 20-40; 0-70; 40-70; 25-60 мм или 70-120 мм из изверженных (магматических) горных пород (гранит, габбро, габбро-диабаз и др.). Исходный материал по своим физико-механическим свойствам должен соответствовать требованиям ГОСТ 8267 и договору между изготовителем и потребителем.

Операции по производству узких фракций кубовидной формы включают доставку погрузчиком со склада хранения исходного материала в бункер-питатель дробильно-сортировочной установки для направления затем конвейером его на дробление и грохочение с целью получения необходимых узких фракций кубовидной формы. Готовые фракции материала конвейерами направляются в бункеры или на площадки с твердым покрытием для хранения.

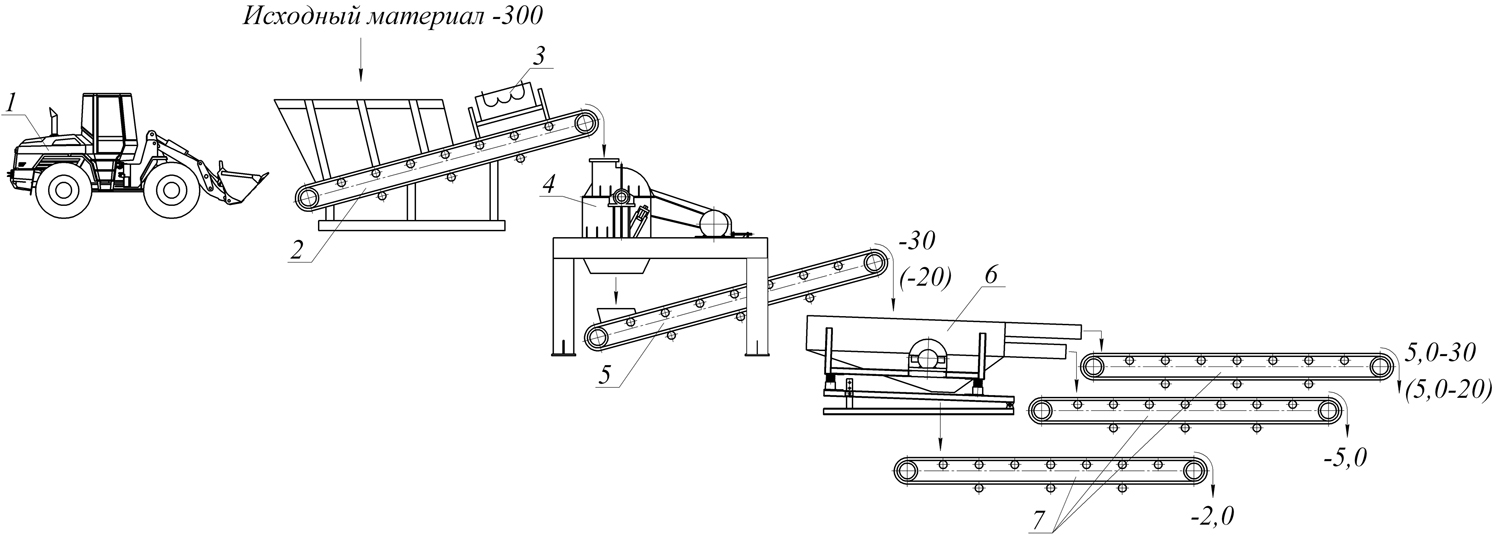

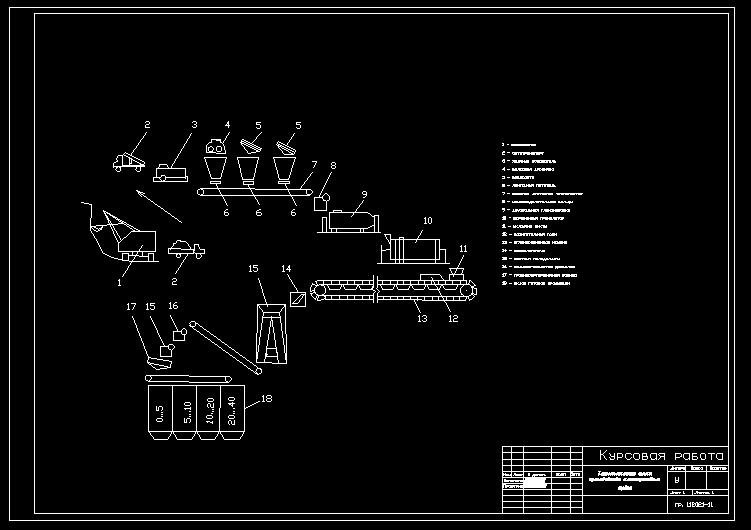

Производство щебня узких фракций кубовидной формы осуществляется на специальных дробильно-сортировочных установках (рис. 1).

Рис. 1 Получение щебня различных фракций

Комплектация установок зависит от вида и крупности исходного материала из одной или нескольких фракций щебня и содержания зерен пластинчатой (лещадной) и игловатой формы в готовой продукции, а также требуемой производительности. Дробильное оборудование для производства щебня узких фракций кубовидной формы приведены в таблице.

Таблица

|

Марка оборудования |

Фирма-производитель |

Максимальный размер куска в питании |

Производительность, м3/час |

Мощность привода, кВт |

Масса, т |

|

Конусные дробилки |

|||||

|

ДР0-601 |

ОАО «Дробмаш», Россия |

70 |

12-40 |

55 |

7 |

|

КИД-600 |

АО «Механобр», Россия |

60/100 |

13-26 |

75 |

8 |

|

КИД-900 |

« » |

70/130 |

38-76 |

160 |

20 |

|

КИД-1200 |

« » |

100/160 |

70-140 |

200 |

30 |

|

Н-2000 |

Метсо Минералз «Швеция» |

38-90 |

20-100 |

90 |

5,3 |

|

H -3000 |

« » |

36-115 |

32-150 |

160 |

9,2 |

|

Н-4000 |

« » |

35-105 |

53-240 |

2200 |

14,2 |

|

H -600 |

« » |

55-100 |

90-130 |

315 |

23,5 |

|

Дробилки ударного действия |

|||||

|

Титан Д-125 |

Новые технологии «Россия» |

60/100 |

150-220 |

110-220 |

9 |

|

Титан Д-160 |

Метсо Минералз «Швеция» |

70/110 |

250/330 |

160/315 |

15 |

|

Титан 250 |

« » |

100/150 |

500/650 |

315-500 |

30 |

|

Бармак В 3000 |

Метсо Минералз «Швеция» |

20 |

3-23 |

— |

0,8 |

|

Бармак В 5100 |

« » |

32 |

10-104 |

— |

2,5 |

|

Бармак В 6100 |

« » |

43 |

40-285 |

— |

4,9 |

|

Бармак В 7100 |

« » |

58 |

80-470 |

— |

6,5 |

|

Бармак В 8100 |

« » |

66 |

150-860 |

— |

9,1 |

|

БармакВ 9100 |

« » |

66 |

260-1580 |

— |

9,3 |

Проектирование дробильно-сортировочных установок производится в соответствии с нормами ОНТП-85 и может осуществляться на предприятиях нерудных строительных материалов (на карьерах, щебзаводах) или на промбазах дорожного строительства с учетом качества исходного материала и получения необходимых готовых узких фракций щебня кубовидной формы.

В принципе, дробильно-сортировочная установка состоит из бункера-питателя, одной или двух дробилок (конусной или ударного действия), одного или двух виброгрохотов, а также системы ленточных конвейеров. Промывка готовой продукции не предусматривается, так как исходный материал (щебень из изверженных горных пород) комовой глины не содержит. При работе установок необходимо осуществлять укрытие мест образования пыли.

Качество готовой продукции должно быть гарантировано договором (контрактом), заключенным между производителем и поставщиком (фирмой) дробильно-сортировочного оборудования. Поставщиком дробильно-сортировочного оборудования должны быть специализированные отечественные и зарубежные фирмы.

В зависимости от содержания зерен пластинчатой (лещадной) и игловатой форм могут быть рекомендованы следующие технологические схемы переработки исходного материала. При содержании зерен пластинчатой (лещадной) и игловатой форм в готовой продукции до 15% технологическая схема дробильно-сортировочной установки (рис. 2) может включать в себя приемный бункер с питателем, специальную конусную дробилку, работающую в замкнутом цикле с виброгрохотом. При содержании зерен пластинчатой (лещадной) и игловатых форм до 10-12% дробильно-сортировочная установка (рис. 3) может состоять из приемного бункера-питателя, двух параллельно работающих дробилок (специальной конусной и ударного действия) и виброгрохота. Если требуется уменьшить содержание зерен пластинчатой (лещадной) и игловатой форм в готовой продукции не более 5-7%, может быть рекомендована схема (рис. 4), включающая только дробилку ударного действия.

Рис.2. Технологическая схема дробильно-сортировочной установки с использованием конусной дробилки

Рис. 3. Технологическая схема дробильно-сортировочной установки с использованием конусной и ударной дробилки

Рис. 4. Технологическая схема дробильно-сортировочной установки с использованием ударной дробилки

Производство щебня освоено на предприятиях ОАО «Центродорстрой». Щебень производится с содержанием кубовидных зерен более 90%. Специальные дробилки устанавливаются непосредственно на территории АБЗ, что исключает загрязнение щебня при транспортировке и погрузочно-разгрузочных работах, при поставках его с карьеров. Впервые эта технология была применена при реконструкции МКАД (1994-1999 гг.) для устройства верхнего слоя покрытия из полимерасфальтобетона, а затем при реконструкции Киевского и Боровского шоссе, а также при строительстве автомобильных дорог МКАД — Кашира и на других объектах.

По нашему мнению, имеющийся опыт целесообразно распространить на строительство других дорог федерального значения.

В СоюздорНИИ совместно с корпорацией «Трансстрой» в 1999 г. был разработан Стандарт предприятия « СТП 009-99. Технология получения и контроль качества щебня узких фракций кубовидной формы». А в 2006 г. разработан проект нормативного документа СТО-ГК «Трансстрой»-009-2006 «Стандарт организации. Щебень узких фракций кубовидной формы. Требования, технология получения и контроль качества».

(Журнал «Автомобильные дороги» № 6 2007 г.)

Технология производства кубовидного щебня: способы дробления: где используют кубовидный щебень

Щебень является самым распространённым продуктом добычи и переработки горных пород. За последние полстолетия цены на него в мире выросли в 3 раза. Потребность в кубовидном щебне увеличивается с каждым годом, большой спрос обусловлен развитием дорожно-строительной отрасли. Технология производства щебня, основанная на дроблении горных пород, кажется, достаточно простой. Однако для изготовления строительных материалов и изделий на их основе необходим щебень высокого качества.

Кубовидный щебень, какой он?

Определение

Вопросом о производстве кубовидного щебня задаётся каждая компания, которая планирует открытие дробильного завода.

По определению ГОСТа кубовидный щебень относится к первой группе щебня, в котором содержание лещадных зёрен составляет не более 10 %. Лещадными называют зёрна особых размеров, где ширина или толщина их должна быть меньше длины в 3 раза или более.

Сфера применения щебня улучшенного качества

Щебень, который производится в форме узких фракций, подходит для изготовления асфальтобетонных смесей. Их используют для верхних слоёв покрытия. Это положительно влияет на плотность и удобство укладываемости смесей. Основным его потребителем является государство.

Кубовидный щебень используют при строительстве дорог, ведь по требованиям качества здесь должен применяться только щебень первой группы. Его свойства неоспоримы: делает бетон прочнее, намного выносливее, уменьшает шум, дорожное покрытие получается долговечнее и лучше. Небольшие объёмы кубовидного щебня используются для строительства мостов, дамб гидроэлектростанций, высотных зданий.

Кубовидный щебень для:

- дорожного строительства изготавливается из горных пород с высокой износостойкостью, такой щебень обязан быть трудношлифуемым, однородным по прочности, без загрязняющих примесей;

- производства бетонов образует жёсткий скелет, увеличивает прочность, повышает долговечность, обеспечивает морозостойкость, уменьшает ползучесть, сокращает расход цемента.

Щебень для строительства дорог получают из магматических горных пород. Его производством занимаются дробильно-сортировочные заводы, которые строят стационарно вблизи месторождений. В России это северо-запад страны и Урал.

На каком оборудовании производится щебень повышенного качества?

Сегодня применяется два промышленных способа для производства кубовидного щебня:

Конусные дробилки

Специальные конусные дробилки, которые позволяют снизить наличие зёрен лещадной формы.

Здесь необходимо следить за наполняемостью камеры дробления. Измельчение образовывается как между конусами дробилки, так и между зёрнами материала, что находятся в камере. Конусные дробилки дробят в стеснённом слое, что позволяет снизить лещадность до 15%. Необходимое оборудование для осуществления данного процесса: в камере дробления должен иметься датчик уровня материала, также мощный электродвигатель и аккумулирующий бункер с питанием.

Преимущества этого способа:

Конусные дробилки имеют меньшие размеры и меньшее количество отсева, также могут дольше прослужить, не требуя замены расходных элементов. Они предъявляют меньше требований к внимательности персонала.

Недостатки:

Производство кубовидного щебня с использованием конусных дробилок имеет более сложное обслуживание, при износе быстроизнашиваемых частей изменяется качество продукта и его размер.

Дробилки ударного типа

Дробилки ударного действия достаточно дорогие в эксплуатации, отличаются большим выходом отсевов дробления.

Очень часто потенциальных пользователей подкупает тот факт, что под этот способ подстраивают обычные роторные дробилки. Этот метод позволяет избежать больших начальных капиталовложений, но приводит к ещё большему увеличению расходов на быстроизнашиваемые элементы. Производство щебня с использованием дробилок ударного действия имеет повышенные энергозатраты по сравнению с конусным дроблением.

Достоинства ударного способа: получение лещадных зёрен до 10 % гарантированно, небольшое упрочнение щебня после процесса дробления, простота конструкции и самого обслуживания, износ частей не влияет на качество продукта.

Существуют различные способы производства кубовидного щебня, где используют разные виды дробилок: стандартные конусные, роторные молотковые, роторные центробежные, виброинерционные.

Вибрационный грохот отображен на фото ниже.

К его преимуществам можно отнести высокую производительность, большую площадь и количество отсева среди аналогичного оборудования. Итак, организовать производство кубовидного щебня можно на работающих предприятиях нерудной промышленности, но это приведёт к большим финансовым затратам и техническим трудностям.

Поэтому наиболее разумно использовать открытые дробильно-сортировочные транспортируемые установки на площадках щебне- и асфальтобетонных заводов.

Такие установки обойдутся намного дешевле, их поставляют зарубежные и отечественные производители. Монтаж установок осуществляется за месяц. Для исходного материала подойдёт щебень фракций 20-40 и 40-80 мм. Защитить оборудование от возможных аварий поможет металлоотделитель и металлодетектор, который может поставляться в комплекте.

Таким образом, при производстве кубовидного щебня следует учитывать следующее: форма зёрен определяется используемым оборудованием, особенностями структуры исходной горной породы и технологией переработки. Также нужно помнить о значительных энергозатратах и дополнительных расходах.

Полезное по теме:

Поделитесь статьей с друзьями:

| Генерал

Компания Профили

Производство

пр.

Продукция

Отчет

Переработка

Консультанты

Поставщики

| Рынок

Патент

Оборудование

Завод

Технологии

Приложения

Руководства и Правила

Заказ компакт-диска Сегодня |

Полное руководство по щебню и гравию

Когда дело доходит до строительства, существует множество материалов, которые большинство

люди не понимают, и они предполагают, что только эксперты

что-то о нем знают.

Это особенно верно, когда речь идет об одном из основных строительных материалов в товарном бетоне, асфальте, каменной кладке и твердых покрытиях: типах камня.

Все мы узнаем камень, когда видим его, и мы знаем, что они важны в строительстве, но какую конкретную роль они играют в различных строительных проектах?

В этой статье мы подробно рассмотрим типы щебня и гравия, способы их изготовления и основные области их применения. В конце концов, вы можете не стать экспертом в карьере, но вы поймете основы своего следующего бетонного или сложного проекта!

Готовы ли вы узнать больше о гравии и щебне? Давайте начнем!

Что такое щебень?По простому определению, «щебень» так же прост, как и звучит: камень, который был раздроблен.

Большая часть щебня добывается в карьерах и дробится, когда машины дробят и дробят более крупные породы. Вместо того, чтобы иметь естественную форму или форму, например, в русле реки или каньона, щебень производится с помощью искусственных механизмов и процессов.

Итак, каков процесс создания щебня?

Все начинается с использования камнедробилки в карьере или на участке с большим количеством крупных камней. Существует много типов дробилок, но их основная задача одна и та же: дробить большие камни на более мелкие части, которые используются для изготовления строительного материала.

Щебень затем пропускают через разные грохоты, которые собирают и хранят в различных штабелях в зависимости от их размера. Процесс сортировки начинается с удаления более крупных камней, затем средних камней и, в конечном итоге, доходит до каменной пыли.

Это просеивание важно, потому что подрядчикам требуются очень специфические типы щебня для выполнения различных типов проектов. Например, вам не нужны большие камни в готовом бетонном растворе, и вам не нужна каменная пыль в дренажных системах.

После сортировки по разным стопкам в зависимости от размера камня, камень готов к отправке из карьера. Карьеры доставляют камень непосредственно на рабочие площадки, бетонные заводы или оптовым дистрибьюторам, которые продают камень покупателям в розницу.

Вы даже можете приобрести мешки из камня, будь то для строительства или украшения, в Lowes и Home Depot.

Итак, всегда ли щебень широко использовался в строительстве?

Простой ответ — нет.

Фактически, щебень не стал основным продуктом строительства до окончания Второй мировой войны по простой причине: не существовало оборудования для эффективного дробления или перемещения камня.

Поскольку большие камни и карьеры плохо переносят шины и требуют тяжелого металла, щебень было трудно производить и транспортировать, пока не была разработана тяжелая техника с гусеницами. Вторая мировая война ускорила развитие этой техники, и щебень стал широко использоваться в строительных проектах в 1940-х и 1950-х годах.

Крупномасштабные строительные проекты, особенно в области инфраструктуры, такой как межштатная магистраль Эйзенхауэра, помогли вступить в эпоху, когда щебень использовался почти во всех частях строительства. Фундаменты, бетон, дренажные системы и дороги требовали большого количества щебня.

Что беспокоит повсеместное использование щебня?

Поскольку щебень в основном добывается в карьерах, растет геологическая и экологическая озабоченность в связи с большим количеством действующих карьеров и их долгосрочными последствиями.

В ответ на это строительные компании начинают использовать переработанные строительные материалы вместо щебня.

Пример этого часто происходит, когда дорога заменяется или обновляется покрытие. Многие дорожно-строительные компании начинают шлифовать и разрушать существующую дорогу по мере ее удаления. Эта дорога из щебня, которая по сути представляет собой щебень, становится основой для новой дороги.

Сколько осуществляется переработка?

Точный объем переработки щебня неизвестен из-за отсутствия отчетности.Большая часть щебня также перерабатывается прямо на строительной площадке, особенно при строительстве дорог, и это затрудняет измерения.

Чаще всего переработанный щебень используется в качестве основы для проезжей части, особенно когда старую дорогу можно разорвать, раздавить и использовать повторно. Бетонные блоки и кирпичи также можно измельчить и переработать в качестве основы.

Что такое гравий?Гравий похож на щебень, потому что это один из видов горных пород, но гравий образуется естественным путем.

Геологическое определение гравия — это «природный материал, который состоит из материалов, переносимых водой, и обычно имеет округлую форму в результате переноса воды».

Одно из ключевых различий во внешнем виде щебня и гравия — это края камня.

Щебень часто имеет угловатую и зазубренную кромку, которая возникает в процессе дробления. С другой стороны, гравий обычно имеет очень гладкую текстуру и поверхность из-за естественного выветривания и износа, вызванного воздействием проточной воды.

В отличие от щебня, гравий обычно продается и используется в его естественном виде. При дроблении гравий теряет свою уникальную гладкую округлую текстуру и превращается в щебень.

Важно отметить, что некоторые подрядчики называют любой камень определенного размера «гравием», даже если это щебень.

Например, в зависимости от региона США, щебень размером от нескольких мм до 2 дюймов называется «гравием», даже если он был раздроблен и больше не является гладким.

Чтобы внести ясность и избежать путаницы, мы будем придерживаться определения, что гравий не может относиться к щебню и должен оставаться в естественном состоянии.