Технология изготовления бетона — О цементе инфо

Изготовление бетона

Правильно приготовленный бетон необходим при любых строительных работах – укладке фундамента, заливке пола, монтаже перегородок и т.д. Работа является одной из самых трудоемких, а от ее качества зависит долговечность и надежность всей конструкции. Существует несколько способов приготовления бетонных смесей, а каждый конкретный состав используется для определенных условий строительства. Бетоны делятся по: плотности, виду вяжущего вещества, назначению.

Бетон является самым главным материалом при строительстве, именно поэтому очень важно, чтобы он был правильно изготовлен.

Традиционно бетон готовится из следующих компонентов: цемент, вода, гравий или щебень, строительный песок. Из инструментов понадобятся: ведра, лопаты, бетономешалка, сетка для просеивания песка, кружка или лейка для воды. На приготовление одного кубометра бетона необходимо: 200 литров воды, около 350 кг цемента, 0,6 м3 щебня и 0,6 м3 песка. Если требуется приготовить 100 литров, количество компонентов будет таким: цемент – 3 ведра (30 кг), щебень – 8 ведер (100 кг), песок – 5 ведер (70 кг). При приготовлении в качестве вяжущего вещества чаще всего используют цемент марки 400. При использовании более низкой марки цемента, его количество увеличивается. Например, при использовании марки М300 количество цемента необходимо увеличить на 30%.

Если требуется приготовить 100 литров, количество компонентов будет таким: цемент – 3 ведра (30 кг), щебень – 8 ведер (100 кг), песок – 5 ведер (70 кг). При приготовлении в качестве вяжущего вещества чаще всего используют цемент марки 400. При использовании более низкой марки цемента, его количество увеличивается. Например, при использовании марки М300 количество цемента необходимо увеличить на 30%.

Для приготовления бетонного раствора вода должна быть очень чистой.

Чтобы правильно изготовить бетонную смесь, вода должна быть максимально чистой, без масла, примесей или других посторонних элементов. При изготовлении в жаркую погоду, для предотвращения схватывания раньше времени, можно использовать холодную воду.

Необходимое количество воды определить заранее сложно, поскольку здесь имеет значение влажность щебня и песка, а также влагопотребность цемента. Требуемый литраж воды определяют уже в самом процессе смешивания. Песок для бетонной смеси лучше использовать крупный, чистый, без дополнительных включений ила, глины, органических частиц. Для исключения инородных частиц желательно песок просеять заранее. От того, насколько чист песок, будет зависеть прочность. Попадание грязного песка влечет увеличение расхода цемента (примерно 10-20% от стандартной нормы). Заполнитель (щебень) желательно использовать мелкий (фракция 5-20 мм). Хорошие результаты дает применение дробленного или мелкого речного гравия, щебня из естественных пород. Можно использовать искусственный щебень, шлак, битый кирпич или известняк, керамзит, но бетонная конструкция с использованием таких заполнителей будет менее долговечной, снижается морозоустойчивость бетонной смеси, что нежелательно для материалов, находящихся при низких температурах или во влажной почве.

Для исключения инородных частиц желательно песок просеять заранее. От того, насколько чист песок, будет зависеть прочность. Попадание грязного песка влечет увеличение расхода цемента (примерно 10-20% от стандартной нормы). Заполнитель (щебень) желательно использовать мелкий (фракция 5-20 мм). Хорошие результаты дает применение дробленного или мелкого речного гравия, щебня из естественных пород. Можно использовать искусственный щебень, шлак, битый кирпич или известняк, керамзит, но бетонная конструкция с использованием таких заполнителей будет менее долговечной, снижается морозоустойчивость бетонной смеси, что нежелательно для материалов, находящихся при низких температурах или во влажной почве.

Способы замешивания

Вначале нужно определиться с необходимыми объемами. Приготавливают бетон несколькими способами. Если требуется большой объем бетонной смеси, нужно использовать бетономешалку, а средние и малые объемы можно замешивать вручную.

Технология приготовления бетона следующая: вначале смешивают сухие составляющие: цемент, щебень, песок, тщательно перемешиваются до получения однородной консистенции, затем небольшими порциями добавляется вода.

Если для проведения работ нужно много раствора, то для его изготовления можно использовать стационарную бетономешалку.

Масса бетонного раствора должна быть похожа на густую сметану, не должна быть чересчур текучей. Замесить ее необходимо при положительной температуре. Готовность и правильность приготовления бетона можно проверить так: сжимают в ладони немного бетона, и он должен принять некоторую форму с выделением небольшого количества жидкости. В период отвердения бетона, который занимает около 10 дней, важно предотвратить промерзание бетона, так как от появления льда его неокрепшая структура может разрушиться. Лишний цемент может привести во время усадки к растрескиванию бетона. Приготовленную бетонную смесь желательно использовать в течение нескольких часов после замеса. Ручной способ приготовления бетона. Берется два ведра: одно для цемента (оно должно быть чистым и сухим), другое – для песка и заполнителя (щебня). Работать рекомендуется двумя лопатами. Компоненты необходимо отмерять максимально точно, выравнивая их уровень по кромке ведра. Заполняя емкости цементом или песком, уплотняйте рыхлые материалы, постукивая по боку ведра лопатой.

Компоненты необходимо отмерять максимально точно, выравнивая их уровень по кромке ведра. Заполняя емкости цементом или песком, уплотняйте рыхлые материалы, постукивая по боку ведра лопатой.

Изготовление бетона требует больших усилий, так как ингредиенты бетонной смеси нужно очень тщательно перемешать.

Щебень и песок смешивают на ровной и жесткой поверхности, после в образовавшейся горке делают углубление, добавляют в него цемент и смесь перемешивают до получения равномерного цвета. Далее в куче сухих материалов еще раз делают углубление и добавляют в него воды из лейки или кружки. В углубление с водой смесь с краев подсыпают до тех пор, пока она не впитается, потом перемешивают компоненты рубящими движениями лопаты. Потом добавляют воду и снова поднимают бетон снизу кучи до образования однородной массы. Можно проверить готовность бетона: тыльной стороной лопаты сделать ряд ребер, передвигая инструмент в свою сторону.

Бетон должен иметь ровную и гладкую поверхность, а его гребни не опадать и оставаться такой же формы.

Машинный способ приготовления

При этом способе используют бетономешалку, которую устанавливают на ровной поверхности. Перед включением нужно убедиться, что барабан находится в вертикальном положении. В барабан при помощи ведра загружают половину щебня и наливают воду. Небольшими частями по очереди добавляют цемент, песок и крупный заполнитель. Смесь необходимо перемешивать несколько минут. Далее, для проверки готовности, наклонив барабан, необходимо отлить небольшое количество бетонной смеси в тачку. Если смесь еще не готова, ее обратно загружают в барабан и продолжают перемешивание.

Уплотнение

Уплотнение бетонной смеси обычно проводиться с помощью вибрирования.

Грамотная технология бетона подразумевает наличие процесса уплотнения. Признаком хорошего бетона является плотная структура. Без уплотнения бетон не может достичь свойств жесткого бетона. Чтобы получить качественный бетон, важно выбрать способ уплотнения. Эффективный и самый популярный способ уплотнения монолитного бетона – вибрирование. Оно уменьшает сцепление между зернами бетонной смеси, и она приобретает свойства вязкой тяжелой жидкости. В завершение вибрирования прочность структуры возобновляется.

Оно уменьшает сцепление между зернами бетонной смеси, и она приобретает свойства вязкой тяжелой жидкости. В завершение вибрирования прочность структуры возобновляется.

Под воздействием вибрирования бетонная смесь разжижается, приобретая повышенную текучесть и подвижность. В таком виде она лучше заполняет опалубку и распределяется в ней, включая пространство между арматурными стержнями. При применении вибрации получают более прочные рабочие швы и лучшие поверхности бетона, хорошее сцепление нового слоя бетона с ранее уложенным, арматурой. Не следует использовать вибраторы для перемещения бетонной смеси на большие расстояния в горизонтальном направлении. Необходимо разгружать бетонную смесь как можно ближе от места ее укладки, разравнивать слоями и потом производить вибрацию. Чтобы обеспечить гладкую поверхность и уменьшить образование пор на поверхностях, прилегающих к опалубке, перед вибрированием производят штыкование или трамбование бетонной смеси.

Виды вибраторов

Вибраторы для уплотнения бетонной смеси:

а – вибратор с гибким валом; б – вибробулава; в – пакетный вибратор; г – поверхностный вибратор; д – схема перестановки вибраторов.

В строительстве используют 3 типа вибраторов: наружные, поверхностные и внутренние (глубинные). Погружаясь в бетонную смесь, рабочая часть внутренних вибраторов передает ей колебания через корпус. Поверхностные вибраторы передают колебания через рабочую площадку и устанавливаются на уплотняемую бетонную смесь. Наружные вибраторы передают колебания через рабочую площадку, они закрепляются на опалубке тисками или другими устройствами. Применение того или иного типа вибраторов зависит от формы и размеров бетонируемой конструкции, ее армированности и необходимой интенсивности бетонирования. Внутренние вибраторы с гибким валом применяют в густоармированных конструкциях.

Внутренние вибраторы типа булавы используют для уплотнения, предназначенной для массивных конструкций. Поверхностные вибраторы используют при бетонировании полов и тонких плит, ими уплотняют только верхние слои бетона. Наружные вибраторы используют для уплотнения бетонной смеси в густоармированных тонкостенных конструкциях: балок, колонн.

Схема глубинного вибратора с гибким валом: 1 — площадка; 2 – электродвигатель; 3 — кулачковая муфта; 4 — гибкий вал; 5 — вибронаконечник; 6 — корпус; 7 — дорожка; 8 — бегунок; 9 – муфта; 10 – шпиндель.

Вибрационный способ эффективно использовать при умеренно пластичных бетонных смесях (подвижность 6-8 см).Если смеси с большей подвижностью, при вибрации возникает расслоение. При использовании поверхностных вибраторов уплотнение производится в течение 20-60 с, глубинных – 20-40 с, наружных – 50-90 с. Время вибрирования жестких бетонных смесей должно быть не меньше показателя жесткости данной смеси. Зрительно продолжительность вибрирования можно определить по таким признакам: приобретение однородного вида бетонной смеси, прекращение ее оседания, горизонтальность поверхности, появление цементного молока на поверхности смеси.

Технология вибрирования

Глубинные вибраторы должны находиться друг от друга на расстоянии в 50 см.

Наиболее эффективными являются внутренние вибраторы. Ими вибрируют бетон, предназначенный для балок, фундаментов, стен, колонн. При укладке нового слоя вибратор переставляется с одной позиции на другую. При работе с внутренними вибраторами максимальная толщина уплотняемого слоя принимается не более 1,25 их длины. Необходимо, чтобы вибратор углубился на 5-10 см в ранее уложенный слой для проработки стыка между слоями и для лучшей связи слоев. Вибратор нужно погружать и ниже лицевой поверхности только что уложенного бетона. Внутренние вибраторы оснащены вибрирующими элементами, погружаемыми в бетонную смесь. Они должны погружаться в вертикальном положении на расстоянии в 50 см один от другого.

Ими вибрируют бетон, предназначенный для балок, фундаментов, стен, колонн. При укладке нового слоя вибратор переставляется с одной позиции на другую. При работе с внутренними вибраторами максимальная толщина уплотняемого слоя принимается не более 1,25 их длины. Необходимо, чтобы вибратор углубился на 5-10 см в ранее уложенный слой для проработки стыка между слоями и для лучшей связи слоев. Вибратор нужно погружать и ниже лицевой поверхности только что уложенного бетона. Внутренние вибраторы оснащены вибрирующими элементами, погружаемыми в бетонную смесь. Они должны погружаться в вертикальном положении на расстоянии в 50 см один от другого.

Нельзя слишком долго работать вибратором на одном месте.

Зоны вибрирования от каждого погружения должны немного перекрывать друг друга. Излишне долго вибрировать в одной точке нельзя, так как это может привести к расслоению бетонной смеси. Если применяется слишком пластичная бетонная смесь, нужно избегать длительного вибрирования. Но необходимо стремиться, чтобы не оставалось непровибрированных участков. Погружение частиц крупного заполнителя в раствор, и выделение раствора вдоль опалубки свидетельствует о возможном окончании вибрирования. Задержка начала вибрирования безопасна до того момента, пока смесь при вибрации может разжижаться, и вибратор не оставляет в ней углублений. Если арматура жестко закреплена и не может перемещаться, вибратор касаться ее не должен.

Но необходимо стремиться, чтобы не оставалось непровибрированных участков. Погружение частиц крупного заполнителя в раствор, и выделение раствора вдоль опалубки свидетельствует о возможном окончании вибрирования. Задержка начала вибрирования безопасна до того момента, пока смесь при вибрации может разжижаться, и вибратор не оставляет в ней углублений. Если арматура жестко закреплена и не может перемещаться, вибратор касаться ее не должен.

Глубинный вибратор не должен соприкасаться с опалубкой, в другом случае он повредит ее.

Внутренние вибраторы не должны соприкасаться с опалубкой, поскольку будут повреждать ее поверхность, что отразится на качестве поверхности бетона. С помощью внутренних вибраторов производится уплотнение монолитного бетона. При укладке бетона каждый слой уплотняют вибрированием. В процессе этого рабочий наконечник включенного ручного вибратора помещают в бетонную смесь под углом 30-35°, чтобы конец его рабочей части проходил сквозь границу раздела старого и нового слоев бетона на 5-10 см. Вибрирование вызывает уплотнение бетонной смеси, вытеснение воздуха и осаждение зерен уплотнителя. За счет этого в составе бетонной смеси исчезает граница раздела между слоями. В процессе уплотнения рабочий наконечник вибратора быстро помещают на необходимую глубину и аккуратно вынимают. Во время этого должна закрыться поверхность бетона. Зоны воздействия вибратора должны перекрываться на 10 см как минимум.

Вибрирование вызывает уплотнение бетонной смеси, вытеснение воздуха и осаждение зерен уплотнителя. За счет этого в составе бетонной смеси исчезает граница раздела между слоями. В процессе уплотнения рабочий наконечник вибратора быстро помещают на необходимую глубину и аккуратно вынимают. Во время этого должна закрыться поверхность бетона. Зоны воздействия вибратора должны перекрываться на 10 см как минимум.

Вибрирование другими способами

Наружные вибраторы используются для бетонирования густоармированных стен толщиной до 30 см и колонн со сторонами до 60 см. Наружные вибраторы укрепляются на наружной стороне опалубки, и через нее передаются колебания бетонной смеси. При бетонировании плоскостных конструкций – полов, плит перекрытий, дорог и т. п. применяют поверхностные вибраторы. Необходимо правильно вибрировать данными приспособлениями. Они устанавливаются на уплотняемую поверхность и передают колебания через рабочую площадку. Поверхностный вибратор может прикрепляться к опалубке или перемещаться по поверхности бетонной смеси.

1%22%20viewBox%3D%220%200%2068%2048%22%20width%3D%22100%25%22%3E%3Cpath%20class%3D%22ytp-large-play-button-bg%22%20d%3D%22M66.52%2C7.74c-0.78-2.93-2.49-5.41-5.42-6.19C55.79%2C.13%2C34%2C0%2C34%2C0S12.21%2C.13%2C6.9%2C1.55%20C3.97%2C2.33%2C2.27%2C4.81%2C1.48%2C7.74C0.06%2C13.05%2C0%2C24%2C0%2C24s0.06%2C10.95%2C1.48%2C16.26c0.78%2C2.93%2C2.49%2C5.41%2C5.42%2C6.19%20C12.21%2C47.87%2C34%2C48%2C34%2C48s21.79-0.13%2C27.1-1.55c2.93-0.78%2C4.64-3.26%2C5.42-6.19C67.94%2C34.95%2C68%2C24%2C68%2C24S67.94%2C13.05%2C66.52%2C7.74z%22%20fill%3D%22%23f00%22%3E%3C%2Fpath%3E%3Cpath%20d%3D%22M%2045%2C24%2027%2C14%2027%2C34%22%20fill%3D%22%23fff%22%3E%3C%2Fpath%3E%3C%2Fsvg%3E%3C%2Fspan%3E%3C%2Fbody%3E%3C%2Fhtml%3E» allowtransparency=»true»/>

Поверхностными вибраторами уплотнение смеси производят непрерывными полосами, каждая последующая должна перекрываться предыдущей на 10-20 см. При одиночной арматуре толщина уплотняемого слоя принимается до 250 мм, при двойной – не более 120 мм. Толщина слоя в неармированных конструкциях может быть не более 40 см. Если бетонная смесь достаточно уплотнена вибрированием, то:

Если бетонная смесь достаточно уплотнена вибрированием, то:

- на поверхности исчезают воздушные пузырьки и появляется цементное молоко с мелкозернистым песком;

- поверхность бетона быстро закрывается после вынимания вибратора;

- бетонная смесь перестает оседать.

jpg%27%29%3Bbackground-position%3Acenter%3Bbackground-size%3Acover%3Bbackground-repeat%3Ano-repeat%3B%22%3E%3C%2Fa%3E%3Cspan%20style%3D%22position%3Aabsolute%3Bleft%3A50%25%3Btop%3A50%25%3Bwidth%3A68px%3Bheight%3A48px%3Bmargin-left%3A-34px%3Bmargin-top%3A-24px%3Bpointer-events%3Anone%3B%22%3E%3Csvg%20height%3D%22100%25%22%20version%3D%221.1%22%20viewBox%3D%220%200%2068%2048%22%20width%3D%22100%25%22%3E%3Cpath%20class%3D%22ytp-large-play-button-bg%22%20d%3D%22M66.52%2C7.74c-0.78-2.93-2.49-5.41-5.42-6.19C55.79%2C.13%2C34%2C0%2C34%2C0S12.21%2C.13%2C6.9%2C1.55%20C3.97%2C2.33%2C2.27%2C4.81%2C1.48%2C7.74C0.06%2C13.05%2C0%2C24%2C0%2C24s0.06%2C10.95%2C1.48%2C16.26c0.78%2C2.93%2C2.49%2C5.41%2C5.42%2C6.19%20C12.21%2C47.87%2C34%2C48%2C34%2C48s21.79-0.13%2C27.1-1.55c2.93-0.78%2C4.64-3.26%2C5.42-6.19C67.94%2C34.95%2C68%2C24%2C68%2C24S67.94%2C13.05%2C66.52%2C7.74z%22%20fill%3D%22%23f00%22%3E%3C%2Fpath%3E%3Cpath%20d%3D%22M%2045%2C24%2027%2C14%2027%2C34%22%20fill%3D%22%23fff%22%3E%3C%2Fpath%3E%3C%2Fsvg%3E%3C%2Fspan%3E%3C%2Fbody%3E%3C%2Fhtml%3E» allowtransparency=»true»/>

Если вынув наконечник вибратора, отверстие не заполняется бетонной смесью, это означает, что длительность вибрирования была недостаточной, консистенция бетона была чересчур густой или началось схватывание бетона. Ни в коем случае нельзя распределять смесь в опалубке при помощи наконечника вибратора, опирать наконечник на арматуру и элементы крепления опалубки. Если обнаружена деформация или смещения опалубки, бетонирование нужно прекратить, опалубку нужно исправить до начала схватывания бетона.

Ни в коем случае нельзя распределять смесь в опалубке при помощи наконечника вибратора, опирать наконечник на арматуру и элементы крепления опалубки. Если обнаружена деформация или смещения опалубки, бетонирование нужно прекратить, опалубку нужно исправить до начала схватывания бетона.

Технология производства бетона

Статьи По Теме

Бетон используют для заливки полов, монтажа различных перегородок и перекрытий, и для остальных сложных строительных работ. Но очень важно использовать именно качественный бетон, приготовленный правильно и согласно всем технологическим требованиям. Процесс приготовления бетона очень трудоемкий и затратный. Именно от качества приготовления зависит надежность и долговечность будущей конструкции. Бетонную смесь можно готовить несколькими способами, выбирают которые исходя из условий строительства. Бетон можно классифицировать на виды в зависимости от плотности, назначения и вида вяжущего вещества.

Можно выделить традиционную технологию изготовления бетонной смеси. В классическом варианте для приготовления понадобятся ведра и лопаты, лейка и кружка для воды, сетка для песка и собственно бетономешалка. Чаще всего используют цемент марки 400, так как если брать более низкую марку, то придется увеличивать количество цемента.

В классическом варианте для приготовления понадобятся ведра и лопаты, лейка и кружка для воды, сетка для песка и собственно бетономешалка. Чаще всего используют цемент марки 400, так как если брать более низкую марку, то придется увеличивать количество цемента.

Очень важно для будущего раствора, чтоб воды была очищенной от посторонних элементов и примесей. При чем летом за этим нужно следить более тщательно, особенно за тем, чтобы вода была холодной и не успела нагреться, иначе схватывание будет очень быстрым.

Заранее определить количество нужной воды очень сложно, так как на это влияет множество факторов. Поэтому конечный объем воды можно определить только на самом этапе смешивания. Песок также должен очищенным и просеянным через сито, лучше всего выбирать именно крупный песок. От чистоты заполнителей зависит прочность и расход цемента. А вот щебень лучше брать мелкий из естественных пород, либо мелкий речной гравий. Также подходит шлак и битый кирпич, керамзит, но с ними бетонная конструкция будет не такой долговечной, и не такой устойчивой к морозам и влажности.

Способы замешивания также могут быть разными. Но для начала стоит выбрать объемы производства. Если объемы большие — без бетономешалки не обойтись, а для небольших и средних объемов можно замешать и вручную. Бетонное производство обязательно включает в себя современное оборудование и бетоносмесители. В основном технология замешивания включает в себя смешивание цемента, щебня и песка до однородной консистенции, и уже потом добавляют воду небольшими порциями. Смешивание нужно проводить до тех пор, пока масса не станет похожей на густую сметану, но и не будет сильно текучей. Замешивать необходимо при плюсовых температурах. Для проверки готовности можно сжать небольшое количество бетона в ладони. Если он будет принимать форму с выделением небольшого количества жидкости, значит он готов.

Технология производства бетона на заводе.

Современный бетон по технологии производства мало чем отличается от материала, использовавшегося сто или две тысячи лет назад. Чтобы получить бетонирующую смесь, достаточно смешать в определенных пропорциях цемент (вяжущее), песок, щебень (заполнитель) и технически чистую воду.

Чтобы получить бетонирующую смесь, достаточно смешать в определенных пропорциях цемент (вяжущее), песок, щебень (заполнитель) и технически чистую воду.

На практике дело обстоит несколько сложнее. Трудно самому постоянно замешивать большие партии материала со стабильно высоким качеством. Поэтому для больших и сложных объектов приобрести бетон лучше в готовом виде и у профессионалов. Компания «Бетон центр» готова продать нужный объем смесей с собственного завода по их производству. А к самостоятельному изготовлению бетона вы сможете прибегнуть при несложном строительстве или ремонте.

Производственный цикл

Технология производства бетона на заводе в Твери предусматривает несколько этапов.

- Сначала подготавливаются все необходимые ингредиенты. Цемент, щебень и песок просеиваются. На нашем предприятии организованы складские запасы. Поскольку смесь быстро схватывается, невозможно произвольно приостанавливать и возобновлять производственный процесс.

Если любой из ингредиентов неожиданно закончится, всю партию придется отбраковывать.

Если любой из ингредиентов неожиданно закончится, всю партию придется отбраковывать. - Подготовленные ингредиенты смешиваются в нужной пропорции. Соотношение зависит от марки и некоторых особенностей состава смеси. Доля цемента прямо пропорциональна марке бетона. Концентрацию вяжущего можно немного снижать, если брать цемент с более высокой маркой. Одновременно с этим корректируют соотношение других компонентов. В зависимости от условий транспортировки и других требований могут использоваться специальные присадки.

- Ингредиенты тщательно размешиваются до равномерной консистенции. Затем смесь сразу же отгружается в автобетоносмесители и доставляется на стройплощадки. Миксеры — стандартный и наиболее эффективный способ перевозки.

Контроль качества

Оборудование для производства бетона, совершенная технология, оптимизация работы предприятия и прочее не имеют значения, если на заводе не контролируется качество продукции. Только мероприятия по контролю технологии производства могут гарантировать, что бетонирующие смеси обладают всеми нужными свойствами.

Используются визуальные и лабораторные методы контроля. В последнем случае отбираются образцы смесей. Они формуются в виде небольших кубов и выдерживаются в определенных условиях. Далее застывший бетон помещается под пресс. Максимальное давление и характер деформации фиксируются. На основе полученных данных делаются выводы, насколько правильно организованы производственные процессы. Узнать о результатах проверок на нашем предприятии можно по номеру 8-800-222-15-05 или 8-920-150-31-00.

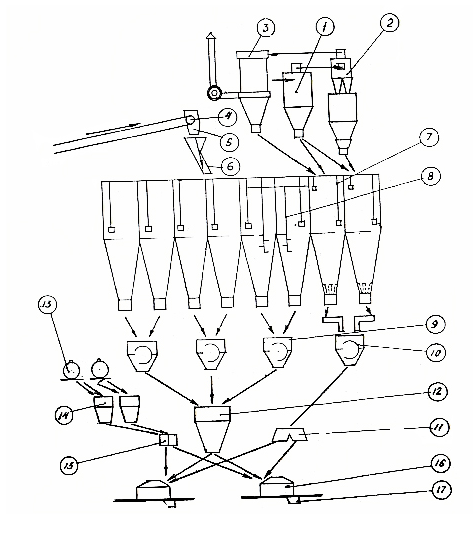

Технологические линии | ||||

Вяжущие | Заполнители | Растворимые в воде добавки | ||

Доставка материалов на предприятие | ||||

Железнодорожный, автомобильный и водный транспорт | ||||

Разгрузка | ||||

Механические и пневматические разгрузчики | Стационарные и передвижные механические разгрузчики | Краны, погрузчики, самоходные тележки | ||

Складирование и хранение | Хранение и подогрев в зимнее время | Складирование и хранение | ||

Бункерные и силосные склады | Открытые и закрытые склады | Закрытые склады | ||

Перемещение в дозировочно-смесительное отделение | ||||

Механический или пневматический транспорт | Механический транспорт | Специальные транспортные устройства | ||

Промежуточное хранение | Растворение в воде, хранение | |||

Расходные бункера | Пропеллерные смесители, баки | |||

Дозирование | ||||

Дозаторы по массе | ||||

Промежуточное хранение сухой смеси | ||||

Сборный бункер | ||||

Вода затворения | ||||

Перемешивание смеси | Дозирование | |||

Бетоно- и растворосмесители | Дозатор | |||

Промежуточное хранение готовой смеси | ||||

Раздаточные бункера | ||||

Транспортирование смеси | ||||

Автобетоносмесители, автосамосвалы, бадьи, бункера, вагонетки | ||||

Оборудование для производства бетона – мобильное и стационарное

Бетонный раствор незаменим во многих отраслях строительных работ и при ремонте. Замешивать его вручную достаточно трудоемко, но технология изготовления материала достаточно проста. В промышленных масштабах бетон производится на крупных заводах, для малого потребления раствора используют бетономешалки. А вот владельцы строительных компаний, занимающие средний сегмент рынка, стараются приобрести оборудование для производства бетона, чтобы обеспечить свои нужды в полном объеме. Кстати, это является неплохой идеей и для малого бизнеса. Мини-завод по выпуску бетонных смесей на сегодняшний день является актуальным, особенно в регионах, где ведется интенсивное строительство.

Бетон: технология изготовления

На сегодня наиболее востребованным из всех строительных материалов является бетон. Без его присутствия сложно возвести кирпичный или монолитный дом, выполнить стяжку под напольное покрытие или кровлю, отремонтировать лестницу или стену, выложить пешеходную дорожку или смонтировать колодец. Бетон настолько окружил повседневную жизнь человека, что никто даже не задумывается над альтернативой, которой до сих пор не существует.

Близкий аналог бетона известен еще с древнеримских времен, но его состав несколько отличался. В то время в качестве связующего не использовали цемент. Он был изобретен и запатентован намного позже, в первой половине 19 века, каменщиком из Англии Джозефом Аспдином. Порошок серого цвета получил тогда название «Портландцемент» в честь серых скал, раскинувшихся неподалеку от английской гавани Портленд. О современном бетоне, производимом на цементном вяжущем, стало известно лишь в 1844 году.

Необходимое сырье для производства бетонаВ настоящее время производится большой ассортимент различных видов бетона. Каждый из них классифицируется по целому ряду признаков, назначению, маркам и добавкам. В состав классического бетонного раствора в обязательном порядке входят следующие компоненты:

- цемент – серый порошок с содержанием известняка, превращающийся в твердую глыбу при увлажнении. Цемент является основой бетонной смеси, ее связующим веществом;

- карьерный песок – размер песчинок зависит от возможного применения готового бетонного раствора. Он может варьировать в пределах 0,65-2,5мм;

- щебень – дробленые твердые горные породы, колотый кирпич, шлаки, керамзит. Материал должен быть плотным, прочным, морозоустойчивым, иметь как можно меньший показатель лещадности (содержание пластинчатых и игольчатых зерен). Щебень подразделяется на гранитный и гравийный, известковый и доломитовый;

- балласт – наиболее подходящий состав содержит одну часть речного песка и три части гравийной крошки;

- вода – без примесей и каких-либо включений. Ее объем определяется ориентировочно, а окончательное количество складывается «по месту», в процессе приготовления бетонной смеси.

Примерное соотношение ингредиентов для правильного замеса классического бетона: на три части цемента берется пять частей песка и 10 частей щебня. Сухие составляющие смешиваются, а затем подается вода. Но пропорции могут быть и другими.

Чтобы получился бетон определенной прочности, марку цемента для приготовления смеси выбирают в 2-3 раза выше.

В процессе изготовления бетона предпринимателю, взявшему в аренду или купившему оборудование для производства бетона, придется столкнуться и с дополнительными работами:

- разведением химических добавок;

- подогревом заполнителей;

- цементным помолом.

Химдобавки растворяют в чистой воде до определенной концентрации. Для этого используются емкости с химически устойчивой системой трубопроводов, где добавки смешиваются под действием сжатого воздуха.

Хранящиеся на открытом воздухе в холодный период года заполнители (щебень, песок) прогревают на крытых складах, либо в бункерах. Наиболее экономичным, но не слишком эффективным, является вариант пропускания сквозь материалы горячего воздуха. Но прогрев в специальном бункере с помощью паровых труб предпочтительнее, особенно в случае постоянно действующего производства.

Помол цемента производится не всегда, хотя благодаря данному процессу конечный продукт затвердевает намного быстрее.

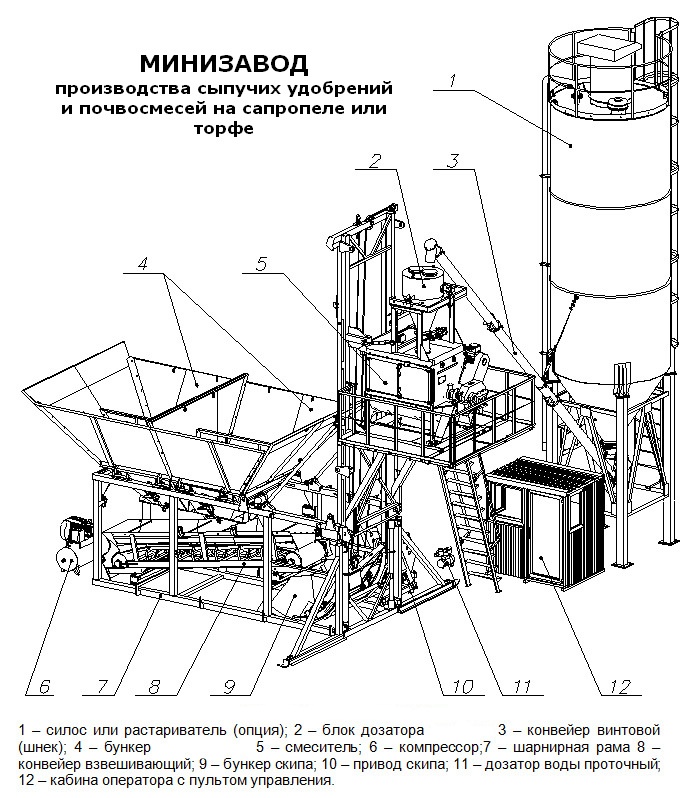

Мобильное оборудование и мини-заводы по производству бетона

Как правило, рассматриваемое оборудование имеет целую систему автоматизированных линий. Это повышает качество бетона на выходе. Но вовсе не обязательно, что мини-заводик должен иметь всю комплектацию оборудования для производства бетона. Стоимость минимальной и максимальной сборки может разниться в 3-4 раза. Поэтому, составляя бизнес-план, следует хорошо все взвесить и решить, какая именно линия должна быть установлена на определенной площадке.

На оставшиеся средства не следует покупать не востребованное оборудование. Будет правильнее приобрести автобетоносмеситель для доставки потребителю бетонной смеси. Это поможет привлечь новых заказчиков.

Для строительной компании очень выгодно приобретение мобильного оборудования. Оно может кочевать вместе с перемещением строительных бригад с одного объекта на другой, особенно если они находятся вдалеке от населенных пунктов.

В состав мини-заводов могут входить следующие линии:

- силосы;

- дозаторы;

- смесители;

- конвейеры;

- шнеки;

- подъемники;

- погрузчики;

- снижатели;

- кабины с пультами управления.

Несмотря на высокую стоимость оборудования по производству бетонных растворов, оно считается быстро окупаемым. При стабильном спросе и работе на полную мощность, мини-завод способен принести достаточно высокую месячную прибыль своему хозяину. И это при том, что для обслуживания оборудования потребуется всего лишь 3-4 человека.

Для возможности полноценного функционирования оборудования по производству бетона, на выделенной территории и за ее пределами обустраивают склады для хранения сыпучих материалов, подъездные пути и площадки отдыха для персонала и водителей. Желательно присутствие поблизости магистральных водопроводов или скважин с возможностью выкачки большого объема воды.

Мобильное оборудование, установленное непосредственно на строительной площадке, позволит свести к минимуму материальные и временные расходы на транспортировку бетонного раствора к месту укладки. Оно полностью избавит строящийся объект от зависимости в отношении поставщиков, которые, к сожалению, не всегда придерживаются своих обязательств. Раствор всегда будет подаваться вовремя и в нужном количестве.

Передвижные заводы по производству бетона компактны и удобны, перевозить их можно на одном грузовом автомобиле, а их установка на новом месте дислокации займет всего лишь день.

В качестве стационарного оборудования производители предлагают не только огромные комплексы, но и мини-линии. Они имеют сравнительно невысокую стоимость и требуют малую площадь при размещении. Производительность установки невелика, а процесс не полностью автоматизирован, но для небольшого предприятия это вполне приемлемо.

Технология производства бетона

В современном мире бетон можно производить как на производстве, так и в домашних условиях, но только следует соблюдать все необходимые технологические требования, так как от этого будет зависеть и его качество. Процесс производства бетона всегда считается сложным, поэтому рекомендуется покупать его уже изготовленным. В настоящее время самым популярным является завод по производству бетона в Санкт Петербурге и Ленинградсткой области https://gorizontbeton.ru/, который производит лишь только качественную продукцию.

Для изготовления бетона берутся лишь только качественные компоненты, что и позволяет добиться хороших результатов. Но не только качество компонентов влияет на то, какая продукция в результате получиться. Так, огромную роль играет и точное соблюдение пропорций и правильное поэтапное производство, и то, как происходит смешивание бетонной смеси и насколько качественной и однородной эта смесь получается. В любую бетонную смесь добавляются четыре основных компонента. Прежде всего, такое вяжущее вещество, как цемент, вода, разнообразные добавки и обязательно заполнитель, в качестве которого может быть либо песок, либо щебень. Если нужно, чтобы полученная масса имела высокую прочность и долговечность, то тогда в бетонную массу в качестве заполнителя добавляют щебень или гравий. Пользуется большим спросом мелкий щебень, так как его частицы более плотно прилегают друг к другу и создают повышенную плотность бетону.

В зависимости от того, какой марки производится бетон, выбирается и технология его изготовления. Ведь в каждой рецептуре существует свое количество каждого компонента. А также от этого напрямую зависит и то, каковы будут условия обработки бетонной смеси, например, температура и влажность обработки. Для каждой марки бетона устанавливается и то, какова будет последовательность включения этих самых компонентов в основную массу и какое будет механическое воздействие, так как тщательность замешивания и его частота также имеет огромную роль. Все действия выполняются поэтапно и начинаются они с того, что происходит подготовка компонентов. На втором этапе их уже будут смешивать.

Производство бетона технология, производства тяжелого, ячеистого, прозрачный бетон, технологический процесс, монолитного

При производстве бетона технология, а точнее точное ее соблюдение, является основой для получения качественного продукта. Так как существует несколько видов бетона, то и способы приготовления будут отличаться.

Производство бетона и технологический процесс

- Процесс производства начинается с подбора состава. Обязательно учитывается тип бетона, который нужно получить на выходе. Он должен отвечать требованиям морозостойкости, плотности, подвижности, водонепроницаемости. Так же рассчитывают правильное соотношение компонентов.

- Далее происходит загрузка ингредиентов в бетоносмесители и тщательное перемешивание.

- Следующий этап — транспортировка на объект. Перевозка смесей осуществляется только специальной техникой.

Технология производства тяжелого бетона

Тяжелый бетон — материал повышенной плотности, который используется в строительстве мостов, хранилищ, монолитных фундаментов. Для его изготовления берут прочные наполнители (гранитный или гравийный щебень), песок, цемент и химические добавки, повышающие его полезные свойства.

Все компоненты, очищенные от ненужных примесей, загружают в бетоносмеситель и тщательно перемешивают. На выходе смесь должна соответствовать ГОСТу. Крупные заводы имеют свою собственную лабораторию для контроля качества.

Технология производства ячеистого бетона

Ячеистый бетон отличается по составу и способу приготовления от обычных растворов. Это пористый и легкий материал. Достичь пористости можно разными способами. При производстве газобетона, в смесь из цемента, извести, песка и воды добавляют алюминиевую пасту. Она вступает в реакцию с известью и образует водород. Таким образом, происходит вспучивание материала. Пенобетон делают по другой технологии. Поры получают при введении в раствор специального пенообразователя.

Технология производства монолитного бетона

Монолитный бетон используется при возведении домов. Это достаточно новый вид строительства. Смысл заключается в следующем: в опалубку помещают каркас из арматуры и заливают его готовой бетонной смесью, состоящей из песка, цемента, воды и щебня. Такой способ удобен и менее затратен, так как сокращает расходы на технику и позволяет осуществлять все работы непосредственно на объекте.

Прозрачный бетон технология производства

Технология приготовления этого вида бетона существенно отличается от замешивания стандартной смеси. В специальный короб заливают часть мелкозернистого раствора бетона. Вторым слоем укладывают специальное стекловолокно и немного утапливают его в раствор. Чередование слоев происходит до заполнения короба. Во время приготовления каждому слою дают время схватиться. После высыхания плиту шлифуют и полируют.

Прозрачный бетон — это современный, прочный материал. Он имеет привлекательный внешний вид и способность пропускать солнечный свет.

Компания «НИКС-К» предлагает купить товарный бетон по низким ценам от производителя. Мы на рынке с 2002 года и успешно сотрудничаем с крупными предприятиями.

Сотрудничать с «НИКС-К» выгодно

- Возможность приобрести продукцию оптом и в розницу.

- Доставка осуществляется в любую точку Москвы и области.

- Собственный парк спецтехники.

- Удобство заказа: по телефону, электронной почте или лично на заводе.

- Скидки от объема закупки.

- Продукция соответствует ГОСТ и проверяется в собственной лаборатории.

Concrete Design & Production

Бетон представляет собой смесь двух компонентов: заполнителей и пасты. Паста, состоящая из цемента и воды, связывает заполнители (обычно песок и гравий или щебень) в каменную массу по мере затвердевания пасты.

Бетонная смесь правильного дозирования обладает приемлемой удобоукладываемостью свежезамешанного бетона, а также долговечностью, прочностью и однородным внешним видом затвердевшего бетона, при этом будучи экономичной.

Материалы для бетона

Агрегаты

Агрегатыклассифицируются по ASTM C33 (AASHTO M 6 / M 80) на мелкие и крупные.Мелкозернистый заполнитель состоит из природного песка, искусственного песка или их комбинации с частицами, которые обычно меньше 0,2 дюйма. Крупный заполнитель состоит из гравия, щебня, щебня, доменного шлака с воздушным охлаждением или измельченного бетона (или их комбинации) с частицами размером более 0,2 дюйма. Максимальный размер крупных агрегатов обычно находится в диапазоне от 3/8 до 1 ½ дюйма. Узнайте больше о том, почему мы используем заполнители в бетоне.

Бетон как отстойник углерода

Тема глобального изменения климата часто появляется в новостях.Международная группа экспертов по изменению климата (IPCC) сообщает, что увеличение концентрации многих соединений в атмосфере повлияет на глобальный климат. Наиболее заметными из долгоживущих парниковых газов являются углекислый газ и метан. Использование бетона для строительных конструкций и инфраструктуры может способствовать выбросу углекислого газа. Практически все строительные процессы, от производства до транспортировки материалов и установки, используют энергию, и большая часть этой энергии может поступать от сжигания ископаемого топлива.

Большинство людей не осознают, что выделение CO 2 в результате обжига при производстве портландцемента может быть частью циклического процесса и частично углеродно-нейтральным в более короткие сроки, например, десятилетия. Он может быть полностью нейтральным по выбросам углерода в более длительные периоды времени. Бетон может поглощать углекислый газ и хранить его в процессе, обычно называемом карбонизацией. Это можно рассматривать просто как дополнительный, альтернативный цикл сложного углеродного цикла. Двуокись углерода может поглощаться бетоном во многих формах, таких как здания, мосты и тротуары.Бетон даже не обязательно должен подвергаться прямому воздействию атмосферы, чтобы этот процесс происходил. Подземные бетонные трубы и фундаменты могут поглощать CO 2 из воздуха в почве, а подземные и подводные применения могут поглощать растворенный углекислый газ (карбонаты), присутствующий в грунтовых, пресных и соленых водах. Подробнее о двуокиси углерода и бетоне.

Переработанные заполнители

Строительные материалы все чаще оцениваются по их экологическим характеристикам.Вторичное использование бетона приобретает все большее значение, поскольку оно защищает природные ресурсы и устраняет необходимость утилизации за счет использования легкодоступного бетона в качестве источника заполнителя для нового бетона или других применений.

Щелкните здесь, чтобы узнать больше о переработанных заполнителях.

Самоуплотняющийся бетон

Самоуплотняющийся бетон (SCC) — это высококачественный бетон, который может легко течь в тесные и ограниченные пространства без расслоения и без вибрации.Ключом к созданию самоуплотняющегося бетона (SCC), также называемого самоуплотняющимся, самовыравнивающимся или самоукладывающимся бетоном, является жидкая, но также и стабильная смесь, предотвращающая расслоение.

Что такое самоуплотняющийся бетон (SCC) и как он проходит испытания?

Бетон со сверхвысокими характеристиками

Бетон со сверхвысокими характеристиками (UHPC), также известный как реактивный порошковый бетон (RPC), представляет собой высокопрочный, пластичный материал, в состав которого входят портландцемент, микрокремнезем, кварцевая мука, мелкодисперсный кварцевый песок, высокодисперсный водоредуктор, вода. , и стальные или органические волокна.Материал обеспечивает прочность на сжатие до 29000 фунтов на квадратный дюйм и прочность на изгиб до 7000 фунтов на квадратный дюйм.

Уникальное сочетание превосходных свойств материала и гибкости дизайна позволило архитектору создавать привлекательные, не совсем белые, изогнутые навесы. В целом, этот материал предлагает решения с такими преимуществами, как скорость строительства, улучшенный внешний вид, превосходная долговечность и непроницаемость против коррозии, истирания и ударов, что приводит к сокращению затрат на обслуживание и увеличению срока службы конструкции.Узнайте больше о бетоне со сверхвысокими характеристиками.

Производство бетона — обзор

11.3.1 Переработанные заполнители

По мере того, как производство бетона продолжает расти во всем мире, растет и использование и потребление абиотических ресурсов, таких как заполнители. Чтобы подтвердить это утверждение, совокупный мировой спрос вырастет с 45,9 до 66,3 Гт в течение 10 лет (например, 2012–22 годы) (Freedonia, 2012). Еще один четкий показатель использования и роста бетона связан с производством цемента, который увеличится с 2.От 77 Гт в 2007 году (USGS, 2008) до от 3,8 до 4,6 Гт в 2050 году (IEA, 2010). Учитывая эти показатели, совершенно необходимо появление новых решений по замене НА в производстве бетона.

Среди возможных решений для этого повышенного совокупного спроса замена НП на РП промышленных побочных продуктов кажется логичным и экологически привлекательным решением: это не только помогает решить проблему абиотического истощения, но также может помочь в данной теме. удаления промышленных отходов, что часто сопряжено с серьезными экологическими проблемами (Samuelson, 2009).Основным источником этих RA являются отходы строительства и сноса (CDW), но к другим возможным из них относятся, среди прочего, отходы горнодобывающей промышленности, отходы пластмасс, угольная зола, резина шин, шлаки, промышленные шламы (de Brito and Saikia, 2013). Учитывая их природу и состав, как КДВ, так и отходы горнодобывающей промышленности принято определять как минеральные отходы, выделяя их отдельно от остальных с точки зрения потенциального использования в качестве РЗ.

НаКДВ в 2012 г. приходилось около 33% (821 млн т) всех отходов, произведенных в Европейском союзе, за которыми следовали отходы горнодобывающей промышленности, что соответствовало 29% (734 млн т).В целом, минеральные отходы составляют 62% от общего количества производимых отходов, что подчеркивает важность, которую побочные продукты могут иметь в любых будущих решениях для более экологичного бетона. CDW включает в себя широкий спектр материалов, различный химический и минералогический состав, а также различные уровни опасности. Эти различия обычно используются для определения меньших категорий CDW, которые классифицируют материалы по их возможности вторичной переработки. Например, Европейский Союз (Комиссия ЕС, 2016) создал девять подгрупп CDW, начиная от «17 01 — бетон, кирпич, плитка и керамика», наиболее подходящие материалы для вторичной переработки, до «17 09 — Другие CDW». , без возможности повторного использования.Среди всего объема КДВ бетон, строительный раствор и керамика составляют основной объем всех месторождений, что соответствует 60–80% от всего объема КДВ (Mália et al., 2013; EPA, 2016). Имея это в виду, мировые исследования в основном сосредоточены на использовании этих видов материалов в качестве замены NA в бетоне, и результаты показали, что RA подходят для замены их естественных аналогов, даже если необходимо пойти на некоторые компромиссы, так как бетон производительность имеет тенденцию к снижению по мере увеличения коэффициента замещения (Rao et al., 2007; Ли, 2008; Макнил и Канг, 2013; Бехера и др., 2014; Евангелиста и де Брито, 2014).

Одной из основных проблем, с которыми сталкивается строительный сектор при использовании RA, является их неоднородность. В отличие от НА, которые обладают относительно стабильными свойствами, учитывая их минералогическую природу, свойства РА зависят не только от источника КДВ, но и от их переработки и обработки на заводе по переработке (Ulsen et al., 2010; Florea and Brouwers, 2013; Pedro и др., 2014). Эти различные методы обработки изменяют ключевые свойства, такие как плотность и водопоглощение, морфологию, микроскопию и содержание загрязняющих веществ, среди прочего (Rodrigues et al., 2013; Ulsen et al., 2013; Сильва и др., 2014). Следовательно, крайне важно классифицировать RA из CDW не только по их составляющим, но и по некоторым фундаментальным, но легко определяемым свойствам.

Чтобы удовлетворить потребность в категоризации RA на основе их характеристик, а не их составляющих, Silva et al. (2014) исследовали свойства почти 600 различных RA от широкого круга авторов со всего мира, установив кривую корреляции между RA, плотностью высушенной в печи и их водопоглощением, как показано на рис.11.1. Основываясь на этой кривой и на потерях при истирании в Лос-Анджелесе, авторам удалось создать новую категоризацию для RA (от A — лучший результат до D — худший результат), которая не зависит от их минералогической природы. С помощью этой новой системы классификации стало возможным соотнести характеристики заполнителей с характеристиками бетона, как указано в следующих разделах.

Рисунок 11.1. Корреляция между водопоглощением и плотностью переработанных заполнителей после высушивания в печи (Silva et al., 2014).

Достижения в технологии бетона | Agg-Net

Использование достижений в технологии бетона для улучшения решений по восстановлению смеси

Стив Кромптон, национальный технический директор CEMEX UK Materials

Товарный бетон впервые был использован почти 100 лет назад на строительной площадке в Балтиморе, США, а во многих развитых странах сейчас на его долю приходится более половины всего цемента, используемого в строительстве. Ежегодный объем производства бетона во всем мире составляет 4 миллиарда кубических метров, поэтому бетон является наиболее широко используемым строительным материалом в мире благодаря уникальному сочетанию универсальности, экономичности и долговечности.

Хотя основная концепция продукта осталась неизменной, современные бетоны мало похожи на те, которые впервые были произведены в начале 20 века. Замечательные разработки в области технологии цементных материалов, минеральных добавок и добавок, в сочетании с достижениями в методах производства, привели к появлению широкого спектра высокоэффективных бетонов, которые могут обеспечить рентабельные и экологически безопасные решения для самых требовательных областей применения.

Требования клиентов, конкурирующие технологии и растущее стремление к экологически безопасным методам строительства усилили давление на отрасль, заставляя ее внедрять новые и инновационные способы удовлетворения этих требований.Промышленность отреагировала тем, что переместила инновации в бетонных технологиях из исследовательских лабораторий в поле, и ассортимент доступных в настоящее время бетонов больше, чем когда-либо в истории отрасли.

Однако претворить исследовательские идеи в жизнь непросто. Скривенер и Киркпатрик (1) выделили три основных препятствия на пути внедрения инноваций в бетонную промышленность:

- Конструкционная безопасность — Необходимость в расчетном сроке службы 100 лет или более может привести к консервативному подходу к принятию новых идей, чтобы избежать последствий отказа.

- База эмпирических знаний — Отсутствие знаний о физических и химических процессах, которые определяют характеристики вяжущих материалов на макроскопическом уровне, что приводит к необходимости проведения итерационных и полномасштабных испытаний.

- Рыночная ниша и критическая масса. Успех бетона как строительного материала во многом основан на его дешевизне в производстве. Однако это возможно только из-за экономии на масштабе, особенно при производстве цемента. Требования к нише меньшего масштаба могут быстро увеличить затраты, сводя на нет одно из фундаментальных преимуществ продукта.

Несмотря на эти препятствия на пути внедрения, были достигнуты заметные успехи в применении передовых технологий в производстве товарного бетона с такими разработками, как высокопрочный бетон, фибробетон, использование самоуплотняющегося бетона и широкое распространение использование высокоэффективных добавок и добавок для изменения свойств бетона.

В этой статье рассматриваются некоторые ключевые разработки в технологии производства бетона, которые привели к изменениям в конструкции и производстве товарного бетона за последние 30 лет, а также рассматриваются некоторые текущие исследования, которые могут в дальнейшем повлиять на характер отрасли.

ЦЕМЕНТНАЯ ТЕХНОЛОГИЯ

Достижения в технологии производства цемента привели к большей стабильности и улучшенным характеристикам традиционных цементов. Были достигнуты значительные успехи в использовании альтернативных видов топлива, которые снижают воздействие на окружающую среду производства цемента, которое остается энергоемким процессом, который по самой природе химических реакций производит CO2. Тем не менее, цементная промышленность добилась успеха в сокращении количества CO2, выделяемого во время производства, и часто цитируемая статистика о том, что каждая тонна произведенного цемента выделяет эквивалентный вес CO2, больше не соответствует действительности, поскольку многие производители заявляют, что снизили выброс CO2 на 30% и более.

За последние 30 лет произошло резкое увеличение доступности и использования дополнительных вяжущих материалов. В частности, преимущества, вытекающие из следующих материалов, привели к их широкому распространению:

Шлак доменный гранулированный

Измельченный гранулированный доменный шлак (ggbs) является побочным продуктом производства чугуна и образуется при быстром охлаждении расплавленного доменного шлака. Вяжущие свойства ggbs известны давно (свидетельства его первого использования датируются более 80 лет), и его использование широко распространено в ряде стран по всему миру.

Его можно перемалывать с цементным клинкером для производства цемента с заводскими смесями, и этот подход распространен в Европе, хотя в Великобритании ggbs обычно добавляют в бетономешалку для получения эквивалентной комбинации цемента.

Обычно ggbs используется для замены 50% компонента CEM I в смеси, хотя в специализированных приложениях его можно использовать при уровнях замещения до 90%.

Значительные улучшения устойчивости к атаке хлоридов достигаются при использовании ggbs при уровнях замещения, превышающих 40%.Его использование также улучшает стойкость бетона к сульфатному воздействию, что признано британскими стандартами, где рекомендуется использовать высокие уровни замены ggbs для наиболее серьезных категорий химического воздействия.

Использование ggbs также снижает риск вредной щелочно-кремнеземной реакции (ASR), и снова это признано в национальных руководящих документах, которые поощряют использование ggbs там, где есть потенциал для ASR.

Еще одним преимуществом ggbs является более низкая теплота гидратации, что делает его популярным в массовых конструкциях для уменьшения проблем, связанных с развитием высоких температур.

Неудивительно, учитывая потенциальные преимущества использования ggbs, наблюдается неуклонный рост его использования в товарном бетоне, хотя при использовании материала для производителя есть последствия:

- Требуется дополнительная емкость хранилища.

- Дополнительные требования по контролю качества для увеличенного ассортимента смесей.

- Небольшое увеличение содержания цемента, когда требуется эквивалентная 28-дневная прочность.

- Увеличенное время схватывания, особенно в холодную погоду, может привести к повышенному кровотечению, хотя это можно контролировать с помощью добавок и изменения состава смеси.

В целом использование ggbs не представляет особых проблем для производителя товарного бетона, и это наиболее часто используемый дополнительный цементный материал в Великобритании.

Зола пылевидная

Зола пылевидного топлива (PFA) является побочным продуктом при производстве электроэнергии на угольных электростанциях, и пуццолановая реакционная способность материала хорошо задокументирована при использовании в сочетании с портландцементами.

PFA может быть перемолот с цементным клинкером для производства цемента заводского смешивания или может быть добавлен в бетономешалку для получения эквивалентной комбинации цемента.Оба метода обычно используются в Великобритании.

PFA обычно используется с более низкими уровнями замещения, чем ggbs, обычно около 30%, хотя для определенных приложений иногда используются более высокие уровни.

Было показано, что использование PFA улучшает долговечность бетона (2) за счет уменьшения проникновения хлоридов, улучшения сульфатостойкости и минимизации риска вредного ASR. Он также может улучшить свежие свойства бетона с пониженным содержанием воды, что приведет к меньшему просачиванию и улучшенным характеристикам текучести.

Использование PFA продолжало расти, хотя доступность материала в течение длительного времени ограничивала его рост по сравнению с ggbs.

С точки зрения товарного бетона использование PFA имеет некоторые последствия:

- Требуется дополнительная емкость для хранения и потребность в усиленной аэрации силосов для обработки более мелкого PFA по сравнению с цементом или ggbs.

- Дополнительные требования по контролю качества для увеличенного ассортимента смесей.

- Увеличение содержания цемента там, где требуется эквивалентная 28-дневная прочность. Эти дополнительные увеличения несколько больше, чем при использовании ggbs, и могут достигать 40 кг / м3.

Microsilica

Microsilica является побочным продуктом производства кремния и ферросилиция. Это очень мелкий, высокореакционный пуццолан с высоким содержанием SiO2, который значительно снижает пористость бетона.

Microsilica обычно используется в качестве добавки для улучшения свойств высокоэффективных бетонов и используется при дозах добавки от 5 до 20% от веса цемента.

Было показано, чтоMicrosilica улучшает долговечность, сопротивление истиранию и прочностные характеристики бетона, но этот материал значительно дороже, чем цемент, и его использование в значительной степени ограничивается специальными применениями или высокопрочными бетоном (обычно> 80 Н / мм2).

Метакаолин

Метакаолин производится путем прокаливания каолина при температурах 700–900 ° C для получения высокореакционного пуццолана при смешивании с CEM I. Обычно он используется аналогично микрокремнезему, то есть в качестве добавки (5–15% по массе цемент) для производства высококачественного бетона.

Ограниченная доступность и практический опыт применения метакаолина привели к более низкому уровню его использования по сравнению с другими минеральными добавками, такими как ggbs, PFA и микродиоксид кремния. Тем не менее, данные исследований показывают, что уровни эффективности аналогичны тем, которые наблюдаются при использовании микрокремнезема.

Сводка

Значительные исследования и полевой опыт показали, что использование минеральных добавок улучшает характеристики бетона за счет улучшения ряда ключевых свойств. Это признано британскими и европейскими стандартами, и дизайнеры все чаще определяют использование таких материалов.Промышленность товарного бетона отреагировала на это, сделав такие материалы широко доступными, и, по оценкам, 75% всех товарных бетонов теперь содержат минеральные добавки.

ТЕХНОЛОГИЯ ДОБАВКИ

Возможно, наиболее значительный прогресс в технологии бетона был достигнут в области добавок, что позволило разработать ряд высокоэффективных бетонов, которые позволили проектировщикам в полной мере использовать преимущества материала. Крупные компании-производители добавок вкладывают значительные средства в исследования и разработки, и за последние 30 лет значительно увеличился ассортимент добавок, доступных как для производителя цемента, так и для производителя товарного бетона:

Водоредуцирующие добавки

Это наиболее часто используемые добавки, обычно добавляемые для снижения содержания воды при сохранении удобоукладываемости и, таким образом, уменьшения содержания цемента при заданной прочности.

Редукторы высокого давления

Все чаще используется для увеличения консистенции бетона при сохранении прочности. Возможно, наиболее значительный прогресс был достигнут в этой области технологии смешения с разработкой продуктов на основе поликарбоксилатного эфира (PCE). Это привело к разработке самоуплотняющегося бетона и сыграло решающую роль в достижении еще большей прочности бетона. Добавками PCE можно управлять, чтобы изменить их влияние на важные свойства бетона, такие как когезия, скорость набора прочности, консистенция и сохранение осадки.

Модификаторы вязкости

Модификаторы вязкости были разработаны для поддержания когезии при очень высоких значениях консистенции и обычно используются при производстве самоуплотняющегося бетона.

Шлифовальные добавки

Шлифовальные добавки, оптимизирующие процесс производства цемента и снижающие потребление энергии, теперь стали обычным явлением наряду с химическими веществами, улучшающими прочностные характеристики цемента.

Добавки для компенсации усадки

Этот набор добавок снижает внутреннюю усадку бетона, которая является неизбежным результатом процесса гидратации.Использование этих добавок особенно полезно при строительстве бетонных полов, где они позволяют значительно увеличить расстояние между швами. В сочетании с другими технологическими разработками, такими как стальная фибра, они могут даже использоваться для производства «бесшовных» полов.

Ингибиторы коррозии

Дополнительную стойкость арматуры к коррозии можно получить путем введения в бетон ингибиторов коррозии, и такие добавки часто используются в критических проектах.

Пигменты

Пигментыбывают самых разных цветов и дают дизайнерам художественную лицензию, позволяя им использовать бетон по-разному.

Добавки гидроизоляционные

Блокаторы пор все чаще используются при проектировании и строительстве водонепроницаемых конструкций, и в этой области постоянно ведутся разработки для улучшения характеристик таких добавок, особенно там, где бетон подвергается внешнему давлению воды.

Приведенный выше список ни в коем случае не является исчерпывающим, и другие добавки, такие как замедлители схватывания и воздухововлекающие добавки, обычно используются для изменения свойств свежего и затвердевшего бетона.

Преимущества добавок в увеличении долговечности, сокращении времени укладки, снижении затрат и улучшении характеристик устойчивости бетона широко признаны, и рост использования добавок отражает это, поскольку объем продаж в Великобритании утроился за последние 15 лет. , как показано на рисунке 1.

В производстве товарного бетона в настоящее время производство бетона без добавок является скорее исключением, чем правилом, и все большая доля включает высокодисперсные водоредуцирующие добавки (HRWRA), что также отражено на рисунке 1.

ВОЛОКНА

Использование волокон в бетоне и растворах не ново, о чем свидетельствует использование волокон животного происхождения в некоторых из самых ранних зарегистрированных бетонов. Как и в случае с добавками, произошли значительные изменения в типах, доступности и характеристиках волокон, и на рынке доступны три основных типа волокна:

Фибра стальная

Стальные волокна производятся различных форм и размеров, и хотя обычно они изготавливаются из низкоуглеродистой стали, они доступны из нержавеющей стали и в оцинкованной форме.Обычно их добавляют при дозировке от 15 до 50 кг / м3 в зависимости от типа волокна и желаемых свойств бетона.

Стальная фибра может повысить ударную вязкость и пластичность бетона и широко используется в промышленных покрытиях во всем мире. Совсем недавно были разработаны методы строительства из композитных материалов, которые позволяют стальной фибре заменять традиционную конструкционную арматуру в некоторых областях применения.

Стальной фибробетон можно приобрести на большинстве заводов по производству товарных смесей по всей Великобритании, хотя может потребоваться уведомление за несколько дней, чтобы гарантировать наличие указанного волокна на складе на заводе.Важно убедиться, что волокна полностью диспергированы в бетоне, и обычно для стального фибробетона также используется водоредуцирующая добавка с высоким содержанием воды для улучшения консистенции бетона и облегчения тщательного перемешивания.

Волокна полипропиленовые

Полипропиленовые волокна обычно вводятся с гораздо более низкими дозами, чем стальные волокна, обычно менее 1 кг / м3, и в основном используются для изменения пластических свойств бетона, чтобы минимизировать проблемы пластического растрескивания.Они также способствуют повышению стойкости к истиранию, повышению ударопрочности и устойчивости к растрескиванию при пожарах.

Использование полипропиленовых волокон неуклонно растет с 1980-х годов, и по оценкам, более 5% всего товарного бетона в Великобритании в настоящее время содержит такие волокна. С точки зрения производителя, волокна просты в обращении и легко добавляются в бетон, хотя необходимо учитывать влияние на прочность консистенции.

Синтетические макроволокна

Синтетические макроволокна являются более поздней разработкой и обычно производятся из смесей различных органических полимеров, включая полиэтилен и полиолефины (3).Последние разработки позволили изготавливать материалы с более высоким модулем упругости с различными механизмами крепления, которые улучшают сцепление и приводят к улучшенным характеристикам этого типа волокна.

Несмотря на то, что они относительно новы в Великобритании, их пониженная дозировка (обычно 2–7 кг / м3) делает их популярными среди производителей товарного бетона, поскольку с ними легче обращаться, чем со стальной фиброй. Их использование в таких областях, как промышленные полы и настил из композитной стали, продолжает расти.

Комбинации типов волокон также могут использоваться для реализации преимуществ пластичного состояния, обеспечиваемых полипропиленовыми волокнами, в сочетании с преимуществами твердого состояния, которые связаны с использованием стальных или синтетических макроволокон.

УСТОЙЧИВОСТЬ

Концепция устойчивого развития стала важной темой во всех сферах строительства, и производство товарного бетона не исключение (4). Устойчивое развитие станет основным двигателем будущего развития цементных материалов, и все больше компаний будут стремиться уменьшить воздействие своей продукции на окружающую среду.

Устойчивость может рассматриваться как сочетание социальных, экономических и экологических воздействий, и вместе они влияют на восприятие продукта.Экологичный материал должен продемонстрировать:

- Минимальный ущерб окружающей среде (возобновляемый, нетоксичный, перерабатываемый, биоразлагаемый и т. Д.).

- Минимальные отходы, связанные с его использованием (отходы при производстве; чрезмерный заказ; предварительная сборка за пределами объекта и т. Д.).

- Местное снабжение (при наличии на месте, поездки сведены к минимуму, что снижает вредные выбросы топлива).

- Низкие выбросы CO2 (учитываются все выбросы во время поиска, производства и жизненного цикла материала / продукта).

Кроме того, экологически чистый материал должен быть прочным, прочным, огнестойким и обеспечивать адекватную безопасность.

Промышленность товарного бетона ответила на эти вызовы:

Снижение загрязнения и выбросов

- Сокращение выбросов пыли на 90% за последние 20 лет

- Снижение содержания углекислого газа в воздух на 18%

- Снижение содержания диоксида серы на 46%

- 17% снижение оксидов азота

- 60% -ная экономия твердых частиц.

Увеличение использования вторичного сырья

- Цементная и бетонная промышленность Великобритании продолжает вносить свой вклад в Стратегию Великобритании по отходам, потребляя отходы, произведенные в других отраслях, и перерабатывая собственные отходы

- Цементная промышленность играет важную роль в сведении к минимуму некоторых проблем страны с удалением отходов путем переработки отдельных отходов в альтернативные виды топлива для печей

- Использование ggbs и летучей золы в бетоне и цементе увеличивается, что позволяет сократить выбросы CO2 до 45%.

Снижение отходов и повышение эффективности

- соответствие строгому экологическому законодательству

- Аккредитация ISO 14001 становится нормой

- бетонных заводов перерабатывают воду (достижимо до 65%)

- в странах ЕС удельное потребление энергии при производстве цементного клинкера снизилось на 30% с 1970-х годов.

Меньшая зависимость от первичных полезных ископаемых

- 1,5 миллиона тонн ГГБ и летучей золы, используемых в Великобритании каждый год в качестве замены цемента

- сокращение выбросов CO2 на 1.5 млн тонн

- сокращение потребления первичной энергии на 2 000 миллионов киловатт в час

- экономия 1,5 млн тонн карьеров

- экономия 1,5 млн тонн полигона.

Снижение использования первичных агрегатов

- Снижение производства первичных заполнителей на 45% с 1989–2011 гг.

- Увеличение на 94% использования переработанных и вторичных заполнителей

- К 2011 году 30% агрегатов (70 миллионов тонн) будет поступать из неосновных источников.

Отрасль осознает свою ответственность в отношении вопросов устойчивого развития и продолжает инвестировать время, деньги и ресурсы для дальнейшего улучшения своей деятельности в этой важной области. Хотя бетон вносит небольшой чистый вклад в глобальное потепление, на него приходится лишь 2,6% выбросов CO2 в Великобритании в 2006 году, он продолжает продвигать использование материалов и технологий, которые еще больше снизят его воздействие на общество (5).

МИКС ДИЗАЙН

Чтобы извлечь максимальную пользу из вышеперечисленных разработок, необходимо, чтобы технолог по бетону разработал конструкцию смеси в соответствии с требованиями специалиста, и это подчеркивается здесь путем рассмотрения трех приложений, которые были разработаны в результате достижений в области бетонных технологий:

Высокопрочный бетон

Указанная прочность бетона неуклонно растет в течение последних 30 лет.За этот период средняя прочность выросла примерно на 10 Н / мм2, и все большее количество всего бетона определяется прочностными характеристиками.

Более значительный рост наблюдается в производстве высокопрочных бетонов. В то время как C50 когда-то считался высокопрочным, теперь обычным явлением является то, что бетон C80 обычно производится, а некоторые заводы по производству товарного бетона производят бетон с прочностью до C130.

Эти преимущества возможны только при тщательном выборе и сочетании сырьевых материалов, а также при использовании высокодисперсных водоредуцирующих добавок в сочетании с отобранными вяжущими компонентами, такими как PFA и микрокремнезем.Теория упаковки частиц и реологическое поведение бетона становятся важными частями процесса разработки смеси в этих приложениях.

Границы высокопрочного бетона были расширены с разработкой и производством сверхвысокопрочных бетонов, где прочность может превышать 200 Н / мм2, хотя на сегодняшний день такие материалы имеют ограниченное применение и производство.

Самоуплотняющийся бетон

Самоуплотняющийся бетон (SCC) быстро развивается с тех пор, как он был впервые продемонстрирован в Японии в конце 1980-х годов.Развитие технологии добавок и лучшее понимание реологических характеристик SCC позволило производителям надежно производить материалы, которые можно размещать без вибрации, что приводит к преимуществам за счет повышения эффективности на месте, снижения воздействия на окружающую среду и улучшения качества поверхности.

Однако конструкция SCC является сложной, часто включающей несколько комбинаций порошка и примеси, чтобы гарантировать достижение желаемых свойств, и требуются дальнейшие исследования и разработки для обеспечения большей надежности конструкции смеси.

Устойчивое проектирование

Использование вторичных вяжущих компонентов является обычным явлением в промышленности, и использование таких материалов может снизить выброс CO2 в бетон до 40%.

Водоредуцирующие добавки обычно используются для снижения содержания воды и, таким образом, предоставляют возможности для удовлетворения заданных требований к прочности при более низком содержании цемента.

Использование оборотной воды и устранение отходов смыва в настоящее время является эталоном в отрасли, и более крупные производственные предприятия будут иметь установки для регенерации материалов из любого возвращенного бетона.

Использование переработанных заполнителей часто рассматривается как логический способ снижения воздействия бетона на окружающую среду. Однако использование переработанного заполнителя (RA) или переработанного заполнителя для бетона (RCA) требует тщательного рассмотрения, поскольку их использование может значительно увеличить содержание цемента.

Требуется подробное рассмотрение общих преимуществ для устойчивости от использования RA или RCA, чтобы гарантировать полное понимание воздействия на устойчивость, поскольку часто бывает, что природный заполнитель местного производства является более устойчивым решением, чем импорт переработанных материалов.

ТЕХНОЛОГИЯ ПРОИЗВОДСТВА

Основные требования для производства бетона сегодня немного отличаются от того, когда эта отрасль зародилась почти 80 лет назад — однородное смешивание цемента, заполнителей и воды для производства материала, который можно транспортировать до 2 часов и при этом использовать при строительстве. сайт.

Однако мир изменился, и развитие цементных и бетонных технологий привело к появлению все более сложных смесей, требующих все более сложных методов смешивания и контроля для удовлетворения требований современных методов строительства.

Компьютеризация, прогресс в измерении материалов и доступность передовых добавок позволяют производителю товарного бетона проектировать и производить огромное количество сложных, технически сложных бетонов, которые были просто недостижимы даже 10 лет назад.

Повышение экологической осведомленности привело к значительным изменениям в конструкции современных бетонных заводов: новые заводы полностью закрыты, и никакие отходы никогда не покидают территорию, поскольку бетонные установки и установки для рециркуляции воды становятся нормой.

Снаружи современный завод по производству бетона может не сильно отличаться от построенного 60 лет назад, но технология и сложность современного завода и производимые на нем материалы находятся на световых годах от первого завода, построенного в Великобритании в 1930 году.

ВЫВОДЫ

За последние 30 лет произошло множество инноваций в области бетонных технологий, в частности, касающихся разработки альтернативных вяжущих компонентов и еще более мощных и гибких систем добавок, способных изменять свойства свежего и затвердевшего бетона.

В последнее время акцент на экологические проблемы и концепция устойчивого развития привели к изменениям в способах производства и использования сырья для производства бетона. Увеличилось использование переработанных и альтернативных материалов, которые вместе могут снизить воздействие бетона на окружающую среду, и ожидается дальнейшее развитие в этой области.

Эти разработки были приняты промышленностью товарного бетона, и характер продукции, производимой в этой отрасли, значительно изменился.Производственные подразделения стали более сложными и имеют более широкий ассортимент цементов, добавок и заполнителей, что позволяет производить широкий спектр бетонов с высокими техническими характеристиками, разработанных для удовлетворения самых требовательных применений.

ССЫЛКИ

- SCRIVENER, K.L., and R.J. КИРКПАТРИК: «Инновации в использовании и исследования вяжущих материалов», Cement and Concrete Research 38 (2008), стр. 128-136.

- BAMFORTH, P.B .: «Повышение прочности железобетона», Технический отчет Concrete Society No.61, 2004.

- Руководство по использованию макробетона, армированного синтетическим волокном, Технический отчет № 65, 2007 г.

- Руководство по «Устойчивому проектированию и системам оценки бетона», Британская ассоциация товарного бетона, 2008 г.

- MEYER, C .: «Озеленение бетонной промышленности», Цемент и бетонные композиты, 2009.

Этот документ был представлен на 37-м ежегодном техническом симпозиуме Института технологии бетона (ИКТ) в апреле 2009 года и впоследствии опубликован в выпуске Ежегодника ИКТ за 2009/10 год.Он воспроизведен здесь с любезного разрешения ICT.

Технология производства цемента: принципы и практика

Анджан Кумар Чаттерджи в настоящее время является председателем Conmat Technologies Private Limited, исследовательской и консалтинговой компании в Калькутте, Индия, занимающейся предоставлением услуг технической поддержки цементной, бетонной и минеральной промышленности внутри и за пределами страны. Одновременно он также является ответственным директором Института структурной защиты и реабилитации доктора Фиксита, Мумбаи, который является некоммерческим центром знаний, специально посвященным ремонту, реставрации и обновлению инженерных систем бетонных зданий.Он также связан с крупными цементными компаниями страны в различных консультативных услугах. До того, как приступить к выполнению вышеуказанных задач, доктор Чаттерджи более двух десятилетий был сотрудником Associated Cement Companies Limited (ныне ACC Limited) и вышел на пенсию с должности ее исполнительного директора. Находясь в ACC, он отвечал за исследования и разработки компании, разработку проектов и несколько диверсифицированных бизнес-единиц.

С академической точки зрения доктор Чаттерджи является аспирантом геологии и доктором наук о материалах.Он проводил обширные исследования в области электролитического переплава шлаков, исследований фазового равновесия оксифторидных систем и микроструктурных исследований цемента, бетона и керамики в Институте металлургии в Москве, Московском государственном университете и Научно-исследовательском институте строительства, Великобритания. . Помимо национальной сцены, д-р Чаттерджи выполнял различные международные задания в ЮНИДО и компании по экологическим исследованиям Амстердамского университета.

Он является стипендиатом и членом большого числа профессиональных организаций.Он является научным сотрудником Индийской национальной инженерной академии, Индийского института бетона и Индийского института керамики. Он также является одним из основателей Азиатской исследовательской академии цемента и бетона в Пекине, Китай. Он был удостоен награды за заслуги перед индийским институтом бетона, Ассоциацией инженеров-консультантов, Конфедерацией индийской промышленности и Ассоциацией производителей цемента. На его счету много других наград и большое количество публикаций.

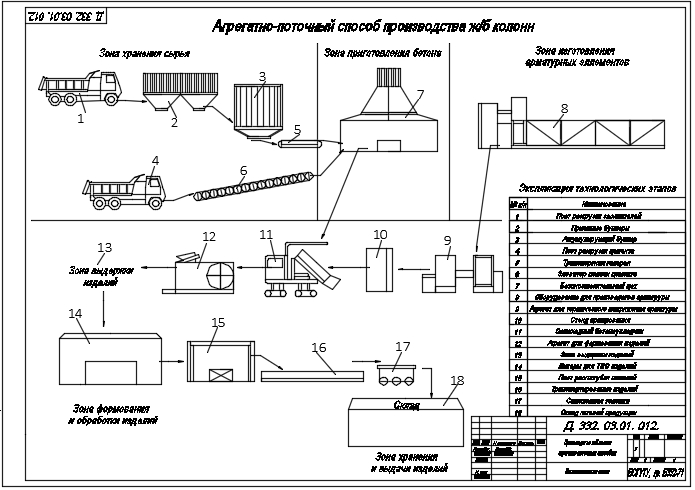

Технологии и заводы для производства сборного железобетона

Технологии производства сборного железобетона

Для каждого элемента здания найдется подходящий сборный железобетонный элемент.Для каждого элемента сборного железобетона требуется своя технология производства. В основном существует два типа производства — стационарное производство и система карусельного производства поддонов.

Стационарное производство сборных железобетонных элементов

В начале развития производства сборного железобетона существовало только стационарное производство. Производственные столы стационарно устанавливались на полу, а рабочие переходили с одного рабочего места на другое.Сложные, сложные и прочные строительные элементы по-прежнему эффективно производятся на стационарном производстве.

Производство сборных железобетонных изделий в карусельной системе поддонов

Со временем была изобретена карусельная система поддонов из-за увеличения затрат на рабочую силу и более высоких требований к качеству. Этот производственный метод характеризуется перемещением производственных столов (поддонов), и каждый рабочий остается на своем постоянном рабочем месте. Этот метод производства аналогичен производству автомобилей.Карусельная система поддонов — это наиболее эффективный способ производства стен и полов.

Преимущества самостоятельного планирования завода ЖБИ

Производство проектируется в соответствии с продуктом и индивидуальными требованиями клиента. Готового производства не бывает, потому что требования клиентов слишком сильно отличаются друг от друга. Такими требованиями являются производительность установки, продукция, которую предстоит производить, степень автоматизации, размер собственности, конструкция стен и т. Д.