Сырье для производства цемента » SpecAvto — Спецавто — Бетононасосы

В качестве материала для изготовления цемента используют глинистые и карбонатные породы, а также различные типы промышленных отходов.

Карбонатные породы содержат в себе известняк, мел, мергель, метаморфические и осадочные горные породы известняка. Благодаря их структуре и физическим свойствам получают цемент высокого качества.

Мел является мягкой осадочной горной породой, а также он относится к видам мажущего известняка. Мел является одним из самых популярным и часто используемым сырьем для изготовления цемента.

Мергель характеризуется, как осадочная порода и относится к переходной от известняковых к глинистым. Он обладает как твердой, так и рыхлой структурой, обладает различной плотностью и влажностью, что зависит от доли глинистых примесей. Растворы, приготовленные на основе мергеля, очень часто используют для устройства печей и каминов.

Для производства цемента из известняков предпочтение отдается пористым и мергелистым видам, которые имеют небольшой порог прочности на сжатие и не содержат кремниевые включения.

К глинистым породам, которые используют для производства цемента, относится: глина, глинистый сланец, лесс, суглинок и так далее.

Глины и горные осадочные породы в своем составе имеют различные минералы, а при увлажнении становятся пластичными и могут разбухать. Если использовать глину в сухом виде для изготовления цемента, то благодаря пластичности глины появляется возможность гранулирования муки и брикетирования. Суглинок представляет собой глину, которая в своем составе обладает высоким количеством пылеватых и песчаных частиц.

Что касается глинистых сланцев, то они характеризуются, как плотные и твердые горные породы, они могут легко расслаиваться на пластики с небольшой толщиной. Глинистые сланцы обладают постоянным составом и меньшей влажностью.

Лесс является тонкозернистой горной породой, которая может быть рыхлой и пористой, и имеет в своем составе тонкие частицы глинистых материалов, кварца и остальных силикатов. Лесс не имеет высокую пластичность. А лессовидный суглинок является материалом, который по своим свойствам находится между суглинком и лессом.

А лессовидный суглинок является материалом, который по своим свойствам находится между суглинком и лессом.

Помимо основного материала для производства цемента применяют и некоторые корректирующее добавки в цемент, благодаря которым изменяются различные свойства конечного продукта. К таким добавкам относят: глиноземистые, кремнеземистые, глиносодержащие и плавиковый шпат, который представлен в виде минерализаторов.

Метки: породы, цемента

состав и производство, как добывают сырье на заводе, технология и изготовление в домашних условиях

Цемент входит в число основных строительных материалов. Он используется при создании связующих строительных растворов, цемент используют при изготовлении бетонных и железобетонных изделий. От качества данного материала зависит, насколько прочное и долговечное будет здание, или железобетонная конструкция.

История цемента началась в Англии, где в 1824 году был зарегистрирован патент на его изобретение.

Обожжённый полуфабрикат цемента называется клинкер. Цементом он становится после перемалывания клинкера до порошкообразного состояния.

В строительстве используется основное свойство цемента – при смешивании с водой он постепенно твердеет, а затем превращается в прочный камень. Характерную для готового изделия прочность материал может приобрести даже в воздушной среде, если присутствует избыточная влажность.

Сырьё для производства цемента, из чего он делается, технология изготовления

Сегодня процесс изготовления цемента изменился. Изготовляют его несколькими способами, да и компоненты, входящие в его состав, тоже отличаются от использовавшихся две сотни лет назад.

Чтобы было понятно, из чего делают цемент и как происходит его производство, необходимо знать, какие виды сырья используют сегодня производители этого важного строительного материала.

Так как сырьём для производства цемента гост31108 2003, гост 30515 2013 служат естественные породы, то и предприятия, занимающиеся его изготовления, чаще всего размещают поблизости от мест добычи этих пород.

Все ископаемые, из которых делается цемент, делятся на два вида:

- Карбонатные ископаемые, отличающиеся характеристиками и особенностью структуры. Именно структура породы обеспечивает эффективное её взаимодействие с остальными ингредиентами состава продукта.

- Глинистые и горные породы, имеющие осадочное происхождение. Имея минеральную основу, при увлажнении они приобретают пластичность и увеличиваются в объёме. Так как для данного вида сырья характерна вязкость, то их можно использовать, производя цемент сухим способом.

Теперь следует назвать конкретно, какие ископаемые относятся к каждому из видов сырья, используемых при производстве цемента.

К карбонатным породам относят следующие виды природного сырья:

- мел, представляющий разновидность известняка.

Обладает способностью легко измельчаться;

Обладает способностью легко измельчаться;

Мел

- мергелистый известняк, в природе встречается как в рыхлом, так и в твёрдом состоянии. В породе могут содержаться примеси глины, поэтому данный вид известняка считается сырьём переходным, обладающим свойствами, характерными и для известняков, и для глины;

Мергелистый известняк

- известняки – ракушечники, не имеющие включений кремния. Порода имеет пористую, легко разрушающуюся при сжатии структуру;

Известняки – ракушечники

- доломитовые породы и другие ископаемые осадочного происхождения. Они содержат карбонаты, придающие породе ценные свойства.

Доломит

Глинистые породы включают следующие виды ископаемых:

- глина с минеральными включениями, набухающими при контакте с водой;

Глина

- суглинки, содержащие повышенную концентрацию частиц песка;

Суглинки

- сланцы, имеющие глинистую основу. Данное сырьё относят к горным породам, повышенной прочности.

При механическом воздействии разделяется на пластинчатые пластины. Характеризуется стабильным составом и низким содержанием влаги;

При механическом воздействии разделяется на пластинчатые пластины. Характеризуется стабильным составом и низким содержанием влаги;

Сланцы

- лесс, пористая порода, с включениями частиц кварца и силиката.

Лесс

Кроме данных видов сырья, что изготавливать цементную смесь на заводе используют некоторые виды производственных отходов. Для улучшения качества в его состав добавляют добавки, предусмотренные технологическим процессом: глинозём и кремнезём, плавиковый шпат и апатиты.

Применение песка просто необходимо при проведении самых разных ремонтных и строительных работ. Тут все о применении карьерного песка.

При проведении отделочных работ на кухне, в ванной или в любом другом помещении необходимо знать время высыхания плиточного клея. Здесь можно узнать, сколько сохнет плиточный клей.

В настоящее время декоративная штукатурка по праву является самым популярным и прогрессивным методом отделки. Перейдя по ссылке ознакомитесь с самостоятельным ее приготовлением.

Все добавки, называемые пластификаторами, также природного происхождения. Они влияют в лучшую сторону на следующие качества цемента:

- увеличивают стойкость к изменениям температуры;

- усиливают прочность;

- подвижность и эластичность продукта;

- уменьшает проникновение воды в готовое изделие.

В зависимости от свойств, добавленных в состав цемента пластификаторов, его раствор будет застывать быстрее, или же медленнее.

Состав, из которого производят цемент

Часть людей работающих в сфере строительства не знают, из чего делается цемент.

Состав цемента может быть различным в зависимости от марки и предназначения.

Однако вне зависимости от вида цемента, то есть рецепта, использованного при его производстве, основой для него служат два компонента – известняк с добавлением глины.

Глина

Количество известняка в три раза превышает количество глины. Такие пропорции необходимы для получения качественного клинкера, являющегося полуфабрикатом для производства цемента.

Известняк

Теперь можно назвать основные компоненты состава, чтобы каждому было ясно, из чего делают цемент:

- клинкер, основа конечной продукции, определяющая её характеристики прочности. Используется в виде гранул диаметром до 60 мм. Его термообработка выполняется при температуре, доходящей до 1500°. При плавлении клинкера образуется масса, для которой характерно высокое содержание кремнезёма и кальциевого диоксида;

- данные компоненты влияют на эксплуатационные характеристики конечного продукта. Перед обжигом гранулы клинкера измельчаются до пылеобразного состояния;

- гипс, определяющий скорость затвердевания цемента. В базовых рецептах предусмотрено добавление в состав чистого гипса до 6 % от общего количества компонентов;

Гипс

- специальные добавки (пластификаторы, морозостойкие присадки, жидкое мыло и т.д.), усиливающие свойства, уже имеющиеся у продукции, или же придающие ей специальные характеристики, способные расширить область применения цемента.

Пластификатор

Производство – как изготавливают цемент, процесс получения на заводе

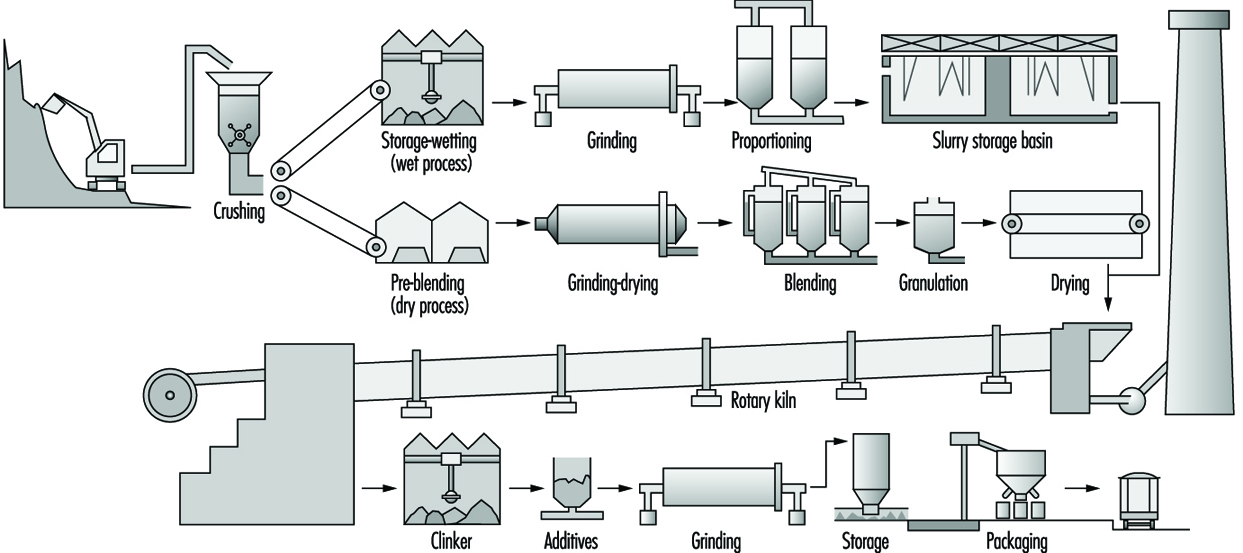

Изготовление материала выполняется в определённом порядке, поэтапно. В технологии его производства предусмотрены следующие операции:

- Ингредиенты, предназначенные для изготовления клинкера, предварительно смешиваются. Обязательно необходимо точное соблюдение пропорций состава – 25 % глины и 75% известняка.

- Полученный состав обжигается при высокой температуре. При высокотемпературном обжиге глина и известь соединяются, образуя клинкер.

- Готовый продукт измельчается шаровыми мельницами, состоящими из барабанов, расположенных в горизонтальном положении, внутри которых размещены стальные шары. Помещённый в них клинкер размельчается до состояния порошка.

- Чем мельче полученные фракции цемента, тем лучшие эксплуатационные характеристики он будет иметь.

Существует несколько методов изготовления данного строительного материала. Их выбор обусловлен многими факторами, основными из которых является специфика имеющегося на предприятии оборудования и спрос на определённые марки цемента.

Разработанные технологии имеют отличие в способах подготовки сырья, используемого при производстве состава. Порядок его изготовления остаётся прежним.

Производство

Разработаны следующие методы:

- Мокрая технология, предусматривающая замену извести мелом. В процессе смешивания компонентов состава происходит измельчение их в шаровой мельнице. Это процесс выполняется с добавлением воды. В результате образуется шихта, имеющая концентрацию влаги до 50%.

- Полученный материал затем обжигается в печи. После обжига он уже становится клинкером. Затем его измельчают.

- Сухая технология значительно уменьшает себестоимость производства, так как она объединяет несколько технологических операций в единый процесс. При использовании данной технологии компоненты, поступающие в шаровую мельницу, одновременно размалываются и сушатся.

- Для сушки используется воздействие горячих газов. Готовая шихтная масса имеет консистенцию порошка.

- Комбинированная технология объединяет особенности вышеописанных способов производства. В зависимости от оборудования, используемого на предприятии, может быть получен полусухой состав, имеющий влажность до 18%.

- Во втором варианте первоначально подготавливается сухая смесь, затем увлажнённая до 14 %. В обоих вариантах подготовленный состав затем отжигается и перемалывается.

Подробнее о производстве цемента смотрите на видео:

Классификация цементных смесей

Существует много разновидностей и различных марок данного строительного материала. Различают их по основному составу и добавкам, придающим каждому виду особые свойства.

Различают их по основному составу и добавкам, придающим каждому виду особые свойства.

Среди основных типов выделяют:

- портландцемент, с которого начиналось производство популярного в строительстве продукта. Для изготовления связующих растворов его не используют. Он применяется для создания бетонных изделий высокой прочности, штукатурке и отделочных работах;

- часто используют при возведении фундаментов. Для этого необходимо знать, как разводить цемент с песком;

Портландцемент

- шлаковый цемент, при изготовлении которого используется доменный шлак и активные присадки. Используется для изготовления бетона и строительных растворов;

- глинозёмистый цемент, отличается устойчивостью к воздействию влаги, быстрым затвердеванием;

Глиноземистый

- кислотоупорный цемент, в котором используется кварцевый песок и кремнефтористый натрий. Материал устойчив к воздействию кислот, но недолговечен.

Приобретая любой из видов цемента, следует знать, что его состав активно взаимодействует с окружающей средой, при долгом хранении теряя свою прочность.

Даже если он хранится в сухом помещении, то спустя несколько месяцев его марка изменится в меньшую сторону. Поэтому, при его приобретении, следует обращать внимание на дату изготовления. Так же можете ознакомиться с нашей статьёй о технических характеристиках цемента м400.

сырьем для производства цемента

Производство цемента (2)Реферат

подготовке сырья 1.1 Сырьевые материалы для производства цемента 1.1.1 Карбонатные породы 1.1.2 Глинистые породы 1.1.3 Корректирующие добычи сырьевых материалов для производства цемента.

Получить цитатуутилизация отходов известняка для производства бетонного

Основным сырьем для производства керамического кирпича служат легкоплавкие глиныгорные породы способные при затворении водой образовывать пластическое тесто превращающееся после

Получить цитатуТехнология производства цемента

Технология производства цемента. Цемент не является природным материалом. Его изготовлениепроцесс дорогостоящий и энергоемкий однако результат стоит тогона выходе получают один из самых популярных

Получить цитатуПрезентация На Тему Производство Цементаmorluhuginn

Nov 27 2016 · Заменой соды на k 2 co 3 а ca. co 3 на pb. o получают хрусталь широко используемый для изготовления художественной посуды. Основным сырьем для производства керамических изделий (от греч.

co 3 на pb. o получают хрусталь широко используемый для изготовления художественной посуды. Основным сырьем для производства керамических изделий (от греч.

Презентация На Тему Производство Цементаmorluhuginn

Nov 27 2016 · Заменой соды на k 2 co 3 а ca. co 3 на pb. o получают хрусталь широко используемый для изготовления художественной посуды. Основным сырьем для производства керамических изделий (от греч.

Получить цитатуСырьем для производства цемента и стекла является

Сырьем для производства цемента и стекла является

Получить цитатуСырье для цементаmsd.ua

Оборудование для резки пенобетона. 22.03.2013 пенобетон . Теплообменники для паровых и водяных котлов. 22.01.2013 парогенераторы. Станок для производства ТЕРИВА teriva (блоки перекрытия) 22.06.2011

Получить цитатупроизводство цемента карьере

cхема производства . Пояснение к технологической схеме производства цемента Сырьем для производства цемента служит мел глина огарки Мел добывается в

Получить цитатуСырье для производства фосфорных удобрений

Сырьем для производства фосфорных удобрений являются природные фосфаты — фосфориты и апатиты состоящие в основном из трехкальциевого ортофосфата Саз(Р04)г. Сырьем для производства фосфорных удобрений фосфора и

Сырьем для производства фосфорных удобрений фосфора и

Технология производства цемента

Технология производства цемента. Цемент не является природным материалом. Его изготовлениепроцесс дорогостоящий и энергоемкий однако результат стоит тогона выходе получают один из самых популярных

Получить цитатуЦементное сырье

Цементное сырье — минеральные образования которые используются для производства цемента. Используемые породы для производства сырья разведанные месторождения их

Получить цитатупроизводства цемента мокрым способом обработка

Речь идет о производстве бесклинкерного цемента сухим способом. В чем разница Сырьем для получения портландцемента являются не горные породы а зольная пыль по сути отходы производства.

Получить цитатуЭкология производства цементатема научной статьи по

Экология производства цемента связана с факторами воздействия на окружающую среду. В данной статье рассмотрены основные загрязнители окружающей среды. Сырьем для этих заводов служит

Сырьем для этих заводов служит

Портландцемент — Википедия

Процесс производства добавок — для улучшения некоторых свойств и снижения стоимости цемента. Сырьём для производства портландцемента служат смеси состоящие из 7578 известняка (мела

Получить цитатуПроцесс производства шлакового цемента

Процесс производства шлакового цемента Мобильная дробилка для песка мойка

Получить цитатуПортландцемент — Википедия

Процесс производства добавок — для улучшения некоторых свойств и снижения стоимости цемента. Сырьём для производства портландцемента служат смеси состоящие из 7578 известняка (мела

Получить цитатуМинеральное сырье виды добыча переработка анализ

Исходным сырьем для производства удобрений служит природный газ и коксующий уголь. с успехом используются в производстве цемента бетона при дорожных работах. Песок гравий и

Получить цитатуСырье для цемента

Сырье для производства цемента в Южной Африке Запрос на продажу Сырье для производства цемента в Южной Африке дробилка в Африкеalcominibottles. шлак для производства цемента .

шлак для производства цемента .

Что является сырьем для производства гипса Технология

Сырьем для производства гипсовых вяжущих служат природный гипсовый камень и природный ангидрид CaSCu а также отходы химической промышленности содержащие двуводный или

Получить цитатуТехнология производства цемента глиноземистого и

Основным сырьем для производства цемента служат природные известковые мергели (смесь глины со значительным количеством карбонатов кальция и магния) или искуственные смеси материалов содержащие известь и глину

Получить цитатуПроизводство цемента как бизнестехнология сухой и

Недвижимость. Для производства цемента необходим завод или мини-завод но в любом случае он должен иметь цеха и место для установки оборудования.. При этом помещение для производства цемента должно иметь

Получить цитатусырьевой мельницы цемента линии

Помол сырья для цементаМастерская своего дела Сырьем для производства цемента служат мел глиноземистая железистая Источником тепла для мельницы помола песка и огарок является Для

Получить цитатуПрезентация На Тему Производство Цементаserdyukolga

Oct 13 2016 · Производство цемента. Учебные фильмы. SubscribeSubscribedUnsubscribe. Loading Loading Working Add to. Презентация свойства стекла области применения и способы получения стекол керамики цемента. отрасль производства которая занимает-.

Учебные фильмы. SubscribeSubscribedUnsubscribe. Loading Loading Working Add to. Презентация свойства стекла области применения и способы получения стекол керамики цемента. отрасль производства которая занимает-.

Что является сырьем для производства гипса Технология

Сырьем для производства гипсовых вяжущих служат природный гипсовый камень и природный ангидрид CaSCu а также отходы химической промышленности содержащие двуводный или

Получить цитатуПроизводство цемента (2)Реферат

подготовке сырья 1.1 Сырьевые материалы для производства цемента 1.1.1 Карбонатные породы 1.1.2 Глинистые породы 1.1.3 Корректирующие добычи сырьевых материалов для производства цемента.

Получить цитатуБоксит для цемента

Сырьем для этого цемента служат боксит горная порода богатая глиноземом и известняк. Бокситы встречаются сравнительно редко и являются очень ценным сырьем используемым главным образом .

Получить цитатуЧто является сырьем для производства цемента а.

белый

белыйЧто является сырьем для производства цемента а. белый песок и глина. б. известняк в. глина и известняк. г. песок и известняк.

Получить цитатуПроизводство цемента как бизнестехнология сухой и

Недвижимость. Для производства цемента необходим завод или мини-завод но в любом случае он должен иметь цеха и место для установки оборудования.. При этом помещение для производства цемента должно иметь

Получить цитатуПрезентация На Тему Производство Цементаagentsmemo

Даются понятия о главных процессах и подпроцессах производства цемента. Дается описание подготовки сырья. Вводится понятие клинкер. Сырьем для производства цемента

Получить цитатуТехнологические схемы и оборудование для производства цемента

2. Технологические линии для производства цемента Производство цемента мокрым способом. Технологическая линия производства цемента мокрым способом представлена на рис. 2.

Получить цитатуСырье для производства цементного клинкера компоненты для

На большинстве цементных заводов для производства клинкера используется искусственная сырьевая смесь карбонатных и глинистых пород. С карбонатными породами в сырьевую смесь вносится в основном окись кальция (в

С карбонатными породами в сырьевую смесь вносится в основном окись кальция (в

Огарок серного колчедана (пиритные) в Алматы (Сырье для

Огарок серного колчедана (пиритные) в Алматы (Сырье для производства цемента)заказать товар или услугу от компании Абадан-ИС ТОО через портал Bizorg.

Получить цитатучто является сырьем для строительного гипса

Сырьем для производства строительного гипса является природный гипсовый камень. Гипсовый камень дробят размалывают в шахтных мельницах и

Получить цитатуМинеральное сырье виды добыча переработка анализ

Исходным сырьем для производства удобрений служит природный газ и коксующий уголь. с успехом используются в производстве цемента бетона при дорожных работах. Песок гравий и

Получить цитатуСЫРЬЕ ДЛЯ ПРОИЗВОДСТВА КЕРАМИЧЕСКИХ ИЗДЕЛИЙ

Основным сырьем для производства керамических изделий являются различные глины а также шамот кварцевый песок шлак и органические добавки (древесные опилки угольная и торфяная пыль) выгорающие при обжиге.

Обзор цементной промышленности — FIRA.RU

Цементная промышленность является одной из старейших в России, первый завод по производству портландцемента был построен еще в 1839 году. В настоящее время цемент и изготовляемые из него бетон и железобетон являются основными строительными материалами, которые используются в самых разнообразных областях строительства. При этом цемент остается относительно простым, универсальным и дешевым материалом, для изготовления которого требуются довольно доступное сырье — известняк, мергель, глины, мел, гипс, а также вода.

В настоящее время существуют следующие основные способы производства цемента: мокрый, сухой, комбинированный, а также их вариации. Преимуществом сухого метода производства по сравнению с мокрым является более высокий съем клинкера с 1 кв. метра печного агрегата, а также более низкий расход топлива. Так, производство портландцементного клинкера сухим способом требует в два раза меньше расхода топлива, чем мокрым. Глобальными тенденциями в производственном процессе цементных заводов являются отказ от мокрого способа производства и постепенный переход на сухой.

Основными факторами размещения предприятий цементной промышленности являются потребительский и сырьевой. Первый выражается в концентрации производства вблизи потенциальных потребителей — крупнейших городов и промышленных центров. Второй обусловлен наличием доступной и недорогой сырьевой базы.

На сегодняшний день в России насчитывается 58 цементных заводов с суммарной производственной мощностью порядка 106 млн. тонн цемента в год (Для получения детального анализа отрасли производств цемента, можно обратиться к сотрудикам — fira.ru). Производителей цемента на российском рынке условно можно разделить на три группы: российские холдинги, объединяющие несколько заводов; российские заводы, не входящие в состав промышленных групп; зарубежные холдинги, осуществляющие свою деятельность на территории России.

К крупнейшим российским холдингам относятся «Евроцемент груп», «Сибирский цемент»; ведущие зарубежные производители представлены на российском рынке компаниями LafargeHolcim, Heidelberg. Российские заводы, не входящие в состав промышленных групп, выпускают, как правило, небольшие объемы цементной продукции.

Крупнейшим производителем цемента в России является АО «Евроцемент Груп», которое представляет собой международный вертикально интегрированный промышленный холдинг по производству строительных материалов и объединяет 19 цементных заводов, 16 из которых расположены в России, остальные — в Украине и Узбекистане. Суммарная производственная мощность российских цементных заводов, входящих в состав АО «Евроцемент груп», составляет свыше 50 млн. тонн цемента в год. Также в состав холдинга входят заводы по производству бетона, ЖБИ, холдинг располагает богатейшей сырьевой базой — запасы нерудных материалов составляют более 5,5 млрд. тонн. По данным союза производителей цемента, на долю заводов АО «Евроцемент Груп» пришлось около 30% произведенного в 2016 году цемента.

Сырьем для производства цемента и стекла является

К производству каких из перечисленных физических тел или материалов, из которых они сделаны, химия имеет непосредственное отношение?Ко всем перечислен … нымСкворечникШерстьРучкаВыбери верные утверждения.Отделить газ от пыли фильтрованием не удаётсяДля фильтрования используют фильтровальную бумагу, ткань, марлю, вату, песок, пористую керамикуПерегонка основана на разных температурах кипения веществПерегонка основана на разных температурах плавления веществ

помогите пожалуйста с химией, 60 баллов даю

Буду очень благодарна, если сделаете хотя бы одну таблицу

пожалуйста помогите

1какие вещества называются реагентами? 2. с сомощью прибора, показанного на рисунке 2.1, определите oes reportронолимость сеlу tоцих несет а) сухой са … хар, поширення сол.. диетилирования и мода. о растворы и оде сахара, повареной соля, а) плавящийся гидроксид натрии, раствора солиной кислоты и хлорида калия. 1 3. Определите, на каких ноно образуете едуюпие сухие вещества: Naci, Kso Caso AlfNo… кон. 1. Подготовьте 400 = 10. раствор хлорида калия. С. Определите масла и маль иен следующих веществ. CH co, Al_tso), Ca(OH), Airo, HCl, Naoн. 6. Определите нормальность раствора ім серной кислоты. 7. Как отличаются сильные и слабые электролиты 8. Какие на перечисленных веществ относятся к электролитам: Сн соон, NH он, нci, HNo NaCl, NaHсо кон? 9. Какие отличия ионов и кристалле и ионов в растворе хлори да калия, гидроксида натрия? 10. Какой процесс называется электролитической диссоциа- цией? 11. Составьте уравнения электролитической диссоциации рае творов следующих вещеста: HI, HClo, HPO Кон, Са(ОН), Кs0, Fe (80). FeCl, Naнco, CaOHCl, Aloнci, Al(OH) сі. 12. Сравните и объясните отличия свободното вторного одя 1, и вона йодида І. 13. 11очему раствор обычной марганцовки, дезинфецирующей рану, имеет малиновый цвет? 14. Напишите диссоциацию следующих веществ: KMnO KMnO, MnCl, разделия на анионы и катионы, какие из них относятся к бесцяетиым ионам, малинового цветов? 15. Как можно отличить в растворе ноны апетата от ионов во дорода н, ион гидроксила он и кислотный остаток? 16. Покажите три условия реакций между ионами. Напишите полное и краткое ионное уравнение следующих реакций: KCl + AgNO, AgCl + KNo,пожалуйста срочно дам 70 баллов химия

Скласти характеристику сульфуру

1.{-9}[/tex]. Обчисліть скільки молекул продискоцює на йони в 1л води. 2. Суміш маг … нію та магній оксиду масою 10г обробили розчином хлоридної кислоти, взятої в надлишку. Об’єм газу, який при цьому виділився, становив 2,8л. Визначте масові частки компонентів суміші. 3. Які хімічні реакції можна провести між речовинами: магній, хлоридна кислота, калій гідроксид, кальцій карбонат, купрум(ІІ) сульфат (розчин)? Напишіть рівняння п’яти можливих реакцій.

Якщо треба приготувати розчин кислот у воді, пам’ятайте що кислоту потрібно? (продовжити)

Технология производства цемента

Технология производства цемента довольно сложна, это поэтапный высокотехничный процесс. Причем качество конечного продукта зависит от множества факторов, которые непременно нужно учитывать. Из-за популярности и, можно сказать, универсальности данного строительного материала, конкуренция среди производителей велика. Потребитель же выбирает товар, исходя не только из его стоимости, но и характеристик.

Технология изготовления цемента: этапы

Строго говоря, есть две основных фазы в производстве цемента. Это изготовление клинкера из шлама либо сухой шихты (та, в свою очередь, получается из смеси природных материалов) и изготовление самого портландцемента методом измельчения гранул клинкера с добавками. Если говорить о первом этапе более подробно, то следует упомянуть разные способы получения клинкера.

- Технология производства цемента сухим способом – составные части будущего клинкера (известняк, мел, глина, уголь, мергель) высушиваются в сушильных барабанах и измельчаются в порошкообразную массу. После этого смешиваются без использования воды – получается сухая шихта. Этот метод экономически целесообразен, если уровень влажности сырья достаточно низок – до 12 процентов. Тогда затраты на сушку компонентов ниже, чем расходы на мокрый метод.

- Технология производства цемента мокрым способом предполагает использование воды. Из исходного сырья получается шлам с уровнем влажности от 30 до 50 процентов. Вещество перемешивается до однородного состояния и измельчается. После этого шлам подается в печь, предназначенную для обжига клинкера, где поддерживается температура более 1400 градусов Цельсия. На этом первый этап обработки завершается.

- Технология получения цемента смешанным способом представляет собой соединение обоих перечисленных выше методов. В результате получается клинкер с усредненным показателем влажности – около 20 процентов. При этом изначально сухая шихта искусственно увлажняется, а мокрая – высушивается до нужного состояния. Далее этот материал также поступает на обжиг.

Ресурсосберегающая технология цемента

Шлаки металлургического производства (мартена, доменных печей и т.д.) могут использоваться в качестве сырья для производства цемента. Это не только удешевляет процесс изготовления, но и решает вопрос переработки шлаков. Щелочным компонентом при этом может быть щелочной раствор, который применяется с целью очистки металлических отливок. К сожалению, вместо рационального использования полезные материалы чаще попадают в шламонакопители.

Для производства шлакощелочного цемента технология будет несколько отличаться от метода изготовления портландцемента. Измельченный шлак смешивается с щелочной составляющей. Характеристики полученного материала также отличны от параметров портландцемента. Так, шлакощелочной бетон более морозостоек благодаря меньшей пористости цементной пасты. Шлакощелочной цемент не является хромосодержащим веществом (а портландцемент может содержать в разных количествах водорастворимые соединения хрома).

В производстве шлакощелочного цемента новые технологии почти не применяются – это давно известный материал, изобретенный еще в XIX веке. Однако в нашей стране этот метод изготовления цемента до сих пор не имеет столь обширного распространения, как за рубежом.

Производство цемента: оборудование и технология

Дата публикации: 14.02.2019 11:08

Являясь одним из самых распространенных стройматериалов, цемент в современном строительстве применяется или самостоятельно, или как базовый компонент растворных, отделочных и бетонных смесей. Промышленная технология производства цемента позволяет получить гидравлически вяжущий материал, превращающийся в процессе затвердевания в камневидное тело с гарантированными прочностью, водостойкостью и долговечностью.

Основные материалы для производства цемента — клинкер и гипс. В зависимости от марки и предназначения стройматериала в сухую смесь могут также добавляться глина, доменный шлак, вулканические породы и другие компоненты, воздействующие на рабочие характеристики конечного продукта.

Оборудование, используемое в цементном производстве

Различные виды производства цемента требуют собственных технических средств. При этом к обязательным технологическим элементам производственной линии цементного завода следует отнести:

- барабанную печь;

- установку для предварительного нагрева исходного сырья;

- мельницу;

- вальцы, охладитель и сушилку;

- сепаратор и пылеуловитель;

- оборудование предварительной гомогенизации;

- дробилку.

В процессе массового производства материала также не обойтись без транспортера и машины для упаковки готового продукта.

Разновидности и марки цемента

В зависимости от того, какое используется для производства цемента сырье, равно как и какой набор добавок вводится в сухую смесь, описываемый стройматериал может относиться к одной из классификационных групп:

- Портландцемент.

Самая популярная общестроительная марка, включающая клинкер и гипс. Помол мелкий. - Белый цемент.

Производится из мелкомолотого клинкера без окислов железа. Служит для декоративных целей. - Шлаковый.

Включает измельченный доменный шлак, активаторы и минеральные добавки. Примечателен повышенной прочностью, благодаря чему используется в подземных/подводных конструкциях. - Глиноземистый.

Удобен при строительных работах в зимний период и при монтаже жаропрочных стройконструкций.

Из специальных марок материала применение находят расширяющийся, быстротвердеющий, гидрофобный, тампонажный (для заделки скважин) и пуццолановый (для водяных емкостей) цемент.

Марка материала определяется пределом прочности такового на сжатие, выраженным по старому ГОСТу в кг на см.кв.: М200-М600 или по обновленному стандарту — в МПа (мегапаскалях): 20-60 МПа соответственно.

Изготовление портландцемента

Производство материала разделяют на две укрупненных стадии, в свою очередь состоящие из отдельных этапов.

Первая стадия — получение клинкера, являющегося основой цементной смеси. После добычи желтовато-зеленого известняка в процессе разработки известняковых месторождений, первично раздробленное сырье проходит этапы сушки и смешивания с некоторыми составляющими. Подготовленный таким образом исходный материал подвергается обжигу, результатом которого является собственно портландцементный клинкер.

На второй стадии образовавшийся клинкер измельчается до порошкообразного вида, при этом в него вносятся гипс и другие необходимые для производства цемента добавки. В итоге образуется сыпучая однородная масса. Технология обеих стадий процесса для разных видов сырья и различных состояний такового может различаться. Исходя из этого, в промышленности используются сухой, мокрый и комбинированный способы производства цемента.

Сухой способ предполагает предварительное смешивание известняка и глины в машине для дробления/сушки и дальнейшее перемалывание компонентов в мельнице до однородного состояния сырьевой муки. После специального смешивания, называемого гомогенизацией, такая мука преобразуется в гомогенизационныйсилос, направляемый на обжиг. Прошедший обжиг силос вновь перемалывается с добавлением гипса. Готовый товарный продукт собирается в бункере для хранения или расфасовки.

При мокрой технологии сухие компоненты (известняк, глина, железосодержащие добавки) загружаются в дробилку, где смешиваются и дробятся до однородного состояния. После этого они поступают в мельницу, в которой после добавления воды проходят операцию мокрого помола с корректировкой в шламбассейне. Образовавшийся полуфабрикат (шлам) направляется на обжиг во вращающуюся печь. Дальнейшие этапы процесса аналогичны операциям при сухом способе. Ныне подобная мокрая технология считается устаревшей, поскольку сухой метод обеспечивает заметную экономию топлива, снижает трудовые затраты и дает более качественную продукцию.

Комбинированный способ не имеет жесткой технологической регламентации и зависит, прежде всего, от технических возможностей конкретного производителя. В одном случае сначала идет безводная стадия (при приготовлении смеси), затем — мокрая. В другом — сперва готовится водная суспензия, проходящая далее последовательные операции классического сухого метода.

Твердые отходы производства цемента, главным образом цементная пыль, относятся к группе неопасных для человека и допускаются к повторному использованию.

Как производится цемент

Портландцемент является основным ингредиентом бетона. Бетон образуется, когда портландцемент образует пасту с водой, которая связывается с песком и камнем, чтобы затвердеть.

Цемент производится с помощью тщательно контролируемого химического соединения кальция, кремния, алюминия, железа и других ингредиентов.

Обычные материалы, используемые для производства цемента, включают известняк, ракушечник, мел или мергель в сочетании со сланцем, глиной, сланцем, доменным шлаком, кварцевым песком и железной рудой.Эти ингредиенты при нагревании при высоких температурах образуют каменное вещество, которое измельчается в мелкий порошок, который мы обычно называем цементом.

Каменщик Джозеф Аспдин из Лидса, Англия, впервые изготовил портландцемент в начале XIX века, сжигая порошкообразный известняк и глину в своей кухонной плите. Этим грубым методом он заложил основу отрасли, которая ежегодно буквально перерабатывает горы известняка, глины, цементной породы и других материалов в порошок, настолько мелкий, что он может проходить через сито, способное удерживать воду.

Лаборатории цементных заводов проверяют каждый этап производства портландцемента путем частых химических и физических испытаний. Лаборатории также анализируют и тестируют готовый продукт, чтобы убедиться, что он соответствует всем отраслевым спецификациям.

Самый распространенный способ производства портландцемента — сухой. Первым шагом является добыча основного сырья, в основном известняка, глины и других материалов. После добычи порода дробится. Это включает в себя несколько этапов.Первое дробление уменьшает размер камня до максимального размера около 6 дюймов. Затем порода поступает на вторичные дробилки или молотковые дробилки для измельчения примерно до 3 дюймов или меньше.

Дробленая порода смешивается с другими ингредиентами, такими как железная руда или летучая зола, измельчается, смешивается и подается в цементную печь.

Цементная печь нагревает все ингредиенты примерно до 2700 градусов по Фаренгейту в огромных стальных цилиндрических вращающихся печах, облицованных специальным огнеупорным кирпичом. Обжиговые печи часто достигают 12 футов в диаметре — достаточно большого размера, чтобы вместить автомобиль, и во многих случаях больше, чем высота 40-этажного здания.Большие печи устанавливаются с небольшим наклоном оси от горизонтали.

Тонко измельченное сырье или суспензия подается в верхний конец. На нижнем конце — ревущий взрыв пламени, произведенный точно контролируемым сжиганием порошкообразного угля, нефти, альтернативных видов топлива или газа с принудительной тягой.

По мере того, как материал движется через печь, определенные элементы уносятся в виде газов. Остальные элементы объединяются, образуя новое вещество, называемое клинкером.Клинкер выходит из печи серыми шарами, размером с мрамор.

Клинкер выгружается раскаленным из нижнего конца печи и обычно доводится до рабочей температуры в различных типах охладителей. Нагретый воздух из охладителей возвращается в печи, что позволяет сэкономить топливо и повысить эффективность горения.

После охлаждения клинкера цементные заводы измельчают его и смешивают с небольшим количеством гипса и известняка. Цемент настолько мелкий, что в 1 фунте цемента содержится 150 миллиардов зерен.Теперь цемент готов к транспортировке компаниям по производству товарного бетона для использования в различных строительных проектах.

Хотя сухой процесс является наиболее современным и популярным способом производства цемента, в некоторых печах в США используется мокрый процесс. Эти два процесса по сути схожи, за исключением мокрого процесса, когда сырье измельчается с водой перед подачей в печь.

Сырье для производства цемента | Решения Charah®

БАУКСИТ

Бокситы относятся к химическому семейству: гидроксид / оксид металла.Это осадочная порода, встречающаяся в природе, без химической обработки и содержащая один или несколько минералов гидроксида алюминия. Подавляющее большинство добываемых бокситов используется для производства металлического алюминия.

ПРИМЕНЕНИЕ:

Бокситы — богатый источник алюминия в качестве сырья для производства портландцемента.

ЯСЕНЬ ВНИЗ

Большая часть зольного остатка образуется в результате сжигания пылевидного угля во взвешенном состоянии в современных котельных, используемых на угольных электростанциях.Более тяжелые частицы золы падают на дно котла (зольный остаток), а более легкие частицы остаются в газовом потоке и обычно собираются в электрофильтре в виде летучей золы. Зольный остаток часто смывается водой со дна котла и собирается в отстойнике, откуда его можно извлечь.

ПРИМЕНЕНИЕ:

Зольный остаток может использоваться в качестве источника алюминия, оксида железа и кремнезема при производстве портландцемента.

ГЛИНА

Каолиновая глина — это природный минерал обычно белого или коричневого цвета (диоктаэдрическая филлосиликатная глина), получаемый в результате химического выветривания минералов силиката алюминия, таких как полевой шпат.Он широко используется после кальцинирования в качестве основного ингредиента при производстве в Китае.

ПРИМЕНЕНИЕ:

Каолиновая глина придает портландцементу благоприятные пуццолановые свойства и может использоваться для увеличения его прочности и устойчивости к сульфатному воздействию, при одновременном снижении коррозии и проницаемости и осветлении цвета готового бетона.

ЯСЕНЬ FLY

Летучая зола — это побочный продукт в электроэнергетике, получаемый механическим или электростатическим осаждением порошкообразного материала, полученного из дымовых газов в котле, в котором используется пылевидный уголь.Они состоят из сферических стекловидных частиц и могут обладать пуццолановыми свойствами.

ПРИМЕНЕНИЕ:

Летучая зола может эффективно использоваться в качестве источника глинозема и кремнезема в сырьевой смеси в процессе производства цемента.

ГРАНУЛИРОВАННЫЙ ШЛАК ДОЗЫВНОЙ ПЕЧИ (GBFS)

Гранулированный доменный шлак (GBFS) — ценный побочный продукт производства стали. Железо извлекается из железной руды, что происходит в доменной печи, где руда, известняк или доломит и топливо (кокс) вводятся в печь, чтобы способствовать отделению расплавленного железа от примесей.После извлечения из доменной печи шлак находится в расплавленном состоянии. GBFS образуется путем быстрой закалки расплавленного шлака большим количеством воды. Это основной ингредиент при производстве шлакового цемента.

ПРИМЕНЕНИЕ:

Обычное применение GBFS — обеспечение дополнительной прочности и долговечности, а также улучшение отделки цемента и бетона при одновременном снижении общей стоимости производства.

ГИПС ПРИРОДНЫЙ

Гипс — это природный минерал, который добывают во многих местах по всему миру.Природный гипс химически известен как дигидрат сульфата кальция или CaSO4 2h3O, который по химическому составу имеет тот же химический состав, что и синтетический гипс.

ПРИМЕНЕНИЕ:

Натуральный гипс добывается как природное сырье для использования в строительных изделиях, таких как гипсокартон, добавки для цемента и штукатурка. Он также используется в качестве удобрения и в качестве основного компонента в меловых досках и тротуарах.

ПОЗЦОЛАН

Пуццолан используется для укрепления и повышения прочности цемента.Пуццоланы представляют собой некристаллические материалы на силикатной основе, которые реагируют с гидроксидом кальция, образующимся при гидратации цемента, с образованием дополнительных вяжущих материалов. В зависимости от размера частиц, химического состава и дозировки различные пуццоланы по-разному влияют на прочность и характеристики бетона и в разное время во время отверждения.

ПРИМЕНЕНИЕ:

Пуццолан используется в качестве дополнительного вяжущего материала для усиления и повышения долговечности бетона и цемента.

КРЕМНИЕВОЙ ДЫМ

Дым кремнезема, также известный как MicroSilica, является побочным продуктом при производстве металлического кремния или сплавов ферросилиция. Основным ингредиентом микрокремнезема является аморфный (некристаллический) диоксид кремния. Отдельные частицы чрезвычайно малы, примерно 1/100 размера средней частицы цемента. Его средний диаметр гранул 0,15 ~ 0,20 мкм, удельная поверхность 15000 ~ 20000 м2 / кг.

ПРИМЕНЕНИЕ:

Благодаря мелким частицам, большой площади поверхности и высокому содержанию SiO2 микрокремнезем служит очень реактивным, сильным пуццоланом при использовании в производстве цемента и бетона.

ГИПС СИНТЕТИЧЕСКИЙ

Синтетический гипс — это гипс химического производства, который обычно считается побочным продуктом, образующимся в различных производственных, промышленных или химических процессах. Важно отметить, что синтетический гипс и натуральный гипс имеют по существу одинаковый химический состав, оба из которых состоят преимущественно из дегидрата сульфата кальция или CaSO4 2h3O. Синтетический гипс — это побочный продукт процесса, который снижает потребность в разработке природных месторождений.

ПРИМЕНЕНИЕ:

Подобно натуральному гипсу, синтетический гипс используется для изготовления строительных изделий, таких как гипсокартон, добавки для цемента и штукатурка.

Цементный Процесс производства

Выберите страну / регион *Выберите страну / regionUnited StatesCanadaAfghanistanAlbaniaAlgeriaAmerican SamoaAndorraAngolaAnguillaAntarcticaAntigua и BarbudaArgentinaArmeniaArubaAustraliaAustriaAzerbaijanBahamasBahrainBangladeshBarbadosBelarusBelgiumBelizeBeninBermudaBhutanBoliviaBosnia и HerzegovinaBotswanaBouvet IslandBrazilBritish Индийского океана TerritoryBrunei DarussalamBulgariaBurkina FasoBurundiCambodiaCameroonCape VerdeCayman IslandsCentral африканского RepublicChadChileChinaChristmas IslandCocos (Килинг) IslandsColombiaComorosCongoCongo, Демократической Республика ofCook IslandsCosta RicaCote D’IvoireCroatiaCubaCyprusCzech RepublicDenmarkDjiboutiDominicaDominican РеспубликаВосточный ТиморЭквадорЭгипетЭль-СальвадорЭкваториальная ГвинеяЭритреяЭстонияЭфиопияФолклендские (Мальвинские) острова ФиджиФинляндияГермания Югославская Республика МакедонияФранцияФранцузская ГвианаФранцузская ПолинезияФранцузские Южные территорииГабонГамбияГрузияГерманияГермания nlandGrenadaGuadeloupeGuamGuatemalaGuineaGuinea-BissauGuyanaHaitiHeard и McDonald IslandsHoly Престол (Ватикан) HondurasHong KongHungaryIcelandIndiaIndonesiaIran (Исламская Республика) IraqIrelandIsraelItalyJamaicaJapanJordanKazakstanKenyaKiribatiKorea, Корейские Народно-Демократической RepKorea, Республика ofKuwaitKyrgyzstanLao Народный Демократической RepLatviaLebanonLesothoLiberiaLibyan Arab JamahiriyaLiechtensteinLithuaniaLuxembourgMacauMadagascarMalawiMalaysiaMaldivesMaliMaltaMarshall IslandsMartiniqueMauritaniaMauritiusMayotteMexicoMicronesia, Федеративные StatesMoldova, Республика ofMonacoMongoliaMontserratMoroccoMozambiqueMyanmarNamibiaNauruNepalNetherlandsNetherlands AntillesNew CaledoniaNew ZealandNicaraguaNigerNigeriaNiueNorfolk IslandNorthern Mariana IslandsNorwayOmanPakistanPalauPanamaPapua Нового GuineaParaguayPeruPhilippinesPitcairnPolandPortugalPuerto RicoQatarReunionRomaniaRussian FederationRwandaSaint HelenaSaint Китс и НевисСент-ЛюсияСент-Пьер и МикелонСамоаСан-МариноСао Томе и PrincipeSaudi ArabiaSenegalSeychellesSierra LeoneSingaporeSlovakiaSloveniaSolomon IslandsSomaliaSouth AfricaSpainSri LankaSth Georgia & Sth Sandwich Институт социальных Винсент и GrenadinesSudanSurinameSvalbard и Ян MayenSwazilandSwedenSwitzerlandSyrian Arab RepublicTaiwan, провинция ChinaTajikistanTanzania, Объединенная Республика ofThailandTogoTokelauTongaTrinidad и TobagoTunisiaTurkeyTurkmenistanTurks и Кайкос IslandsTuvaluUgandaUkraineUnited арабских EmiratesUnited KingdomUruguayUS Экваторияльная IslandsUzbekistanVanuatuVenezuelaVietnamVirgin острова (Британские) Виргинские острова (U.S.) Острова Уоллис и ФутунаЗападная СахараЙеменЮгославияЗамбияЗимбабве

Вы добываете минералы для цемента или для бетона?

Выберите страну / регион *Выберите страну / regionUnited StatesCanadaAfghanistanAlbaniaAlgeriaAmerican SamoaAndorraAngolaAnguillaAntarcticaAntigua и BarbudaArgentinaArmeniaArubaAustraliaAustriaAzerbaijanBahamasBahrainBangladeshBarbadosBelarusBelgiumBelizeBeninBermudaBhutanBoliviaBosnia и HerzegovinaBotswanaBouvet IslandBrazilBritish Индийского океана TerritoryBrunei DarussalamBulgariaBurkina FasoBurundiCambodiaCameroonCape VerdeCayman IslandsCentral африканского RepublicChadChileChinaChristmas IslandCocos (Килинг) IslandsColombiaComorosCongoCongo, Демократической Республика ofCook IslandsCosta RicaCote D’IvoireCroatiaCubaCyprusCzech RepublicDenmarkDjiboutiDominicaDominican RepublicEast TimorEcuadorEgyptEl SalvadorEquatorial GuineaEritreaEstoniaEthiopiaFalkland остров (Мальвинские острова) Фарерские острова ФиджиФинляндияФранцияФранцузская ГвианаФранцузская ПолинезияФранцузские южные территорииГабонГамбияГрузияГерманияГанаГибралтарГрецияГренландияГренадаГваделупаГуамГватемалаГвин eaGuinea-BissauGuyanaHaitiHeard и McDonald IslandsHoly Престол (Ватикан) HondurasHong KongHungaryIcelandIndiaIndonesiaIran (Исламская Республика) IraqIrelandIsraelItalyJamaicaJapanJordanKazakstanKenyaKiribatiKorea, Корейские Народно-Демократической RepKorea, Республика ofKuwaitKyrgyzstanLao Народный Демократической RepLatviaLebanonLesothoLiberiaLibyan Arab JamahiriyaLiechtensteinLithuaniaLuxembourgMacauMadagascarMalawiMalaysiaMaldivesMaliMaltaMarshall IslandsMartiniqueMauritaniaMauritiusMayotteMexicoMicronesia, Федеративные StatesMoldova, Республика ofMonacoMongoliaMontserratMoroccoMozambiqueMyanmarNamibiaNauruNepalNetherlandsNetherlands AntillesNew CaledoniaNew ZealandNicaraguaNigerNigeriaNiueNorfolk IslandNorthern Mariana IslandsNorwayOmanPakistanPalauPanamaPapua Нового GuineaParaguayPeruPhilippinesPitcairnPolandPortugalPuerto RicoQatarReunionRomaniaRussian FederationRwandaSaint HelenaSaint Китс и НевисСент-ЛюсияСент-Пьер и МикелонСамоаСан-МариноСао-Томе и ПринсипиСаудовская АравияСенегалСейшельские островаS ierra LeoneSingaporeSlovakiaSloveniaSolomon IslandsSomaliaSouth AfricaSpainSri LankaSth Georgia & Sth Sandwich Институт социальных Винсент и GrenadinesSudanSurinameSvalbard и Ян MayenSwazilandSwedenSwitzerlandSyrian Arab RepublicTaiwan, провинция ChinaTajikistanTanzania, Объединенная Республика ofThailandTogoTokelauTongaTrinidad и TobagoTunisiaTurkeyTurkmenistanTurks и Кайкос IslandsTuvaluUgandaUkraineUnited Арабские EmiratesUnited KingdomUruguayUS Малые отдаленные IslandsUzbekistanVanuatuVenezuelaVietnamVirgin острова (Британские) Виргинские острова (U.S.) Острова Уоллис и ФутунаЗападная СахараЙеменЮгославияЗамбияЗимбабве

Бетон против цемента: в чем разница?

Бетон против цемента: в чем разница?

Люди часто используют термины «цемент» и «бетон» как синонимы.Что аналогично использованию слов «мука» и «пирог» как синонима.

Это не одно и то же.

Цемент, как и мука, является ингредиентом.

Для изготовления бетона смесь портландцемента (10-15%) и воды (15-20%) сделать пасту.Затем эту пасту смешивают с заполнителями (65-75%) , такими как песок и гравий или щебень. Когда цемент и вода смешиваются, они затвердевают и связывают заполнители в непроницаемую каменную массу.

Следовательно:

Цемент + Заполнители + Вода = Бетон.

Примечание. Портландцемент — это общий термин, обозначающий тип цемента, который используется почти во всех видах бетона.

Именно бетон мы ассоциируем с прочным, долговечным конструкционным строительным материалом, который широко используется в строительстве от мостов до зданий и тротуаров.

И цемент в нем является главным связующим веществом.

Итак, из чего делают цемент?

Как известно, цемент — это основной ингредиент, из которого делают бетон.

Но цемент — это не какой-то природный органический материал — он производится путем химической комбинации 8 основных ингредиентов в процессе производства цемента.

8 основных ингредиентов, присутствующих в цементе:

Эти ингредиенты обычно извлекаются из известняка, глины, мергеля, сланца, мела, песка, бокситов и железной руды.

Как производится цемент?

Мы проведем вас через каждый этап процесса производства цемента — от минералов в земле до цементного порошка, который помогает создавать бетон.

1. Добыча сырьяСырье, в основном известняк и глина, добывается из карьеров взрывным способом или бурением с использованием тяжелой горной техники.

Сырье после добычи перемещается, а затем транспортируется к дробилкам через самосвалы.

Дробилки могут работать с кусками карьерной породы размером с масляный барабан.

Известняк дробится в первой дробилке для измельчения породы до максимального размера около 6 дюймов.

Затем его подают во вторую дробилку со смешиванием глин для уменьшения размера частиц менее 3 дюймов.

Выгруженная сырьевая смесь (известняк 70%, глины 30%) направляется в бункер сырьевой мельницы для последующего измельчения.

Другое сырье, используемое в производстве цемента, называемое добавками, также хранится в отдельных бункерах.

3. Сушка и измельчениеСырьевая смесь и необходимые добавки подаются из бункеров в сырьевую мельницу через воздуходувки для сушки и измельчения.

Сырьевая мельница содержит две камеры — сушильную и помольную.

Горячие газы, поступающие из системы подогревателя / печи, поступают в мельницу и сушат сырьевые материалы, прежде чем они попадут в следующую камеру, которая является камерой измельчения.

Камера измельчения содержит определенное количество шарового заряда различных размеров от 30 мм до 90 мм, которые используются для измельчения материала.

Затем он подается в сепаратор, который отделяет мелкий и крупный продукт. Последний, называемый браком, отправляется на вход мельницы для повторного измельчения.

Затем горячий газ и мелкие частицы попадают в многоступенчатый «циклон».Это необходимо для отделения мелкодисперсных материалов от газов.

Полученная сырая мука, состоящая только из очень тонких сырьевых материалов, подается в бетонный бункер.

Оттуда сырьевая мука, извлеченная из силоса, теперь называемая питанием для печи, подается в верхнюю часть печи предварительного нагревателя для спекания.

Система печи с подогревателем состоит из многоступенчатого циклонного подогревателя, камеры сгорания, стояка, вращающейся печи и колосникового охладителя.

В подогревателе сырье для печи предварительно нагревается горячим газом, поступающим из камеры сгорания и вращающейся печи. Затем он частично кальцинируется в камере сгорания и стояке.

Сырье затем перемещается во вращающуюся печь, где оно перегревается примерно до 1400 ° C с образованием компонентов клинкера посредством процесса, называемого спеканием.

Тепло вырабатывается при сжигании топлива во вращающейся печи с основной горелкой и в камере сгорания с помощью вытяжных вентиляторов подогревателя или вентиляторов внутреннего сгорания печи.Для сжигания часто используются уголь, природный газ, мазут и нефтяной кокс.

Спекание — это процесс, когда химические связи сырьевой муки разрушаются под действием тепла, рекомбинируя с образованием новых соединений, которые образуют вещество, называемое клинкером.

Клинкер выходит из печи в виде очень горячих мелких темно-серых узелков размером от 1 мм до 25 мм.

Он падает на решетчатый охладитель для охлаждения с приблизительно 1350-1450 C до приблизительно 120 C за счет использования различных охлаждающих вентиляторов.

Часть горячего воздуха, отводимого из охладителя, используется в качестве вторичного и третичного воздуха для сжигания во вращающейся печи и камере сгорания соответственно.

Охлажденный клинкер выходит из холодильника на лотковый конвейер и транспортируется на склад клинкера, готовый к транспортировке на цементные мельницы через вентиляторы внутреннего диаметра цементной мельницы.

На цементных мельницах клинкер смешивают с другими добавками, необходимыми для производства определенного типа цемента.Гипс для OPC, известняк для известнякового цемента и шлак для шлакового цемента.

Затем шаровая мельница измельчает корм до мелкого порошка.

Затем мелкий порошок направляется в сепаратор, который отделяет мелкий и крупный продукт. Последний направляется на вход мельницы на доизмельчение.

Готовый продукт хранится в бетонных силосах как цемент.

Цемент настолько мелкий, что в 1 фунте цемента содержится 150 миллиардов зерен.

Цемент теперь готов к транспортировке компаниям по производству товарного бетона для использования в различных строительных проектах.

Наша технология с бронированным вентилятором обеспечивает сверхнадежную работу в цементных процессах при перемещении, перемешивании, нагревании и охлаждении.

Узнайте, как мы можем максимизировать энергоэффективность и контролировать выбросы твердых частиц на вашем цементном заводе — свяжитесь с нами сегодня

Если вам понравилась эта статья, используйте наши новые кнопки социальных сетей, чтобы поделиться ею и оставить комментарий ниже.

Цементное сырье, используемое в производстве цемента

Махадев Десаи — основатель и генеральный директор gharpedia.com и SDCPL — ведущая консалтинговая фирма по дизайну, имеющая сильное национальное присутствие. Он имеет степень в области гражданского строительства (BE) и права (LLB) и имеет богатый 45-летний опыт работы. Помимо того, что он является главным редактором, он также является наставником команды GharPedia. Он связан со многими профессиональными организациями. Он также является соучредителем 1mnt.in первого в отрасли программного обеспечения для выставления счетов подрядчикам. Он заядлый читатель, отредактировал 4 книги и пионер движения за чтение книг в Гуджарате, Индия.

Сырье, используемое для производства портландцемента, естественным образом находится в земной коре.Он изготавливается в основном из известняковых и глинистых материалов и гипса. Известковые материалы содержат известняк или мел, в то время как глинистые материалы содержат оксид кремнезема-оксида алюминия и железа. Оба встречаются в виде глины или сланца. Давайте разберемся с различными типами цементного сырья, которое используется в процессе производства цемента.

Пределы основных химических и оксидных компонентов OPC приведены в этой таблице. Функции компонентов OPCЭто основной компонент, используемый в производстве цемента.Он отвечает за придание цементу цементирующих свойств. Избыточное количество извести вызывает расширение и разрушение цемента. Недостаток извести приводит к снижению прочности и быстрому схватыванию цемента. Если его использовать в правильной пропорции, цемент будет прочным и прочным. Таким образом, известь может кардинально изменить свойства цемента.

Это играет важную роль в придании прочности бетону. Кремнезем вступает в химическую реакцию с кальцием с образованием силиката дикальция (C2S) и силиката трикальция (C3S).Избыток кремнезема увеличивает прочность цемента, но увеличивает время схватывания.

Образует комплексные соединения с кремнеземом и кальцием для улучшения схватывания цемента. Он действует как флюс и снижает температуру клинкера. Использование избыточного количества глинозема ускоряет время схватывания, но снижает прочность цемента.

Также прочтите: Испытания для проверки прочности цемента на сжатие

Придает прочность цементу при смешивании в небольшом количестве; однако избыточное количество делает цемент несостоятельным.

Это делает цемент прочным, если присутствует в небольшом количестве, но избыток может сделать цемент несостоятельным.

Цемент иногда смешивают с другими вяжущими и / или специальными материалами. Этот цемент называется смешанным цементом. Их получают путем правильного смешивания двух или более типов вяжущих материалов и цементного сырья. Как правило, основными материалами для смешивания являются летучая зола, измельченный гранулированный доменный шлак (GGBS), микрокремнезем и природный пуццолан.

( Мы получаем комиссию за продукты, приобретенные по некоторым ссылкам в этой статье )

Заявление об ограничении ответственности

Продукты, показанные / рекомендованные выше в статье, предназначены только для ознакомления / понимания.Из-за Covid-19 все сторонние партнерские программы были остановлены, поэтому продукт может быть недоступен для покупки. Мы в Gharpedia не продаем эти предметы напрямую. Следовательно, Гарпедия не несет ответственности за доставку этих предметов. В этот период мы просим вас сотрудничать с нами до дальнейшего уведомления.

Махадев Десаи — основатель и генеральный директор gharpedia.com и SDCPL, ведущей консалтинговой фирмы в области дизайна, имеющей сильное национальное присутствие. Он имеет степень в области гражданского строительства (BE) и права (LLB) и имеет богатый 45-летний опыт работы.Помимо того, что он является главным редактором, он также является наставником команды GharPedia. Он связан со многими профессиональными организациями. Он также является соучредителем 1mnt.in первого в отрасли программного обеспечения для выставления счетов подрядчикам. Он заядлый читатель, отредактировал 4 книги и пионер движения за чтение книг в Гуджарате, Индия.

Продемонстрируйте свои лучшие разработки

Навигация по сообщениям

Еще из тем

Используйте фильтры ниже для поиска конкретных тем

Производство цемента — обзор

6.5 Использование дополнительных вяжущих материалов для сокращения выбросов CO

2 и связыванияПроизводство цемента является одним из крупнейших источников выбросов CO 2 . SCM частично или полностью использовались в качестве замены цемента или мелких заполнителей в строительстве для снижения спроса на цемент и соответствующих выбросов CO 2 (Al-Harthy et al., 2003; Babu and Kumar, 2000; Bondar and Coakley, 2014). ; Cheng et al., 2005; Jia, 2012; Khan, Siddique, 2011; Kunal et al., 2012; Лимбахия и Робертс, 2004; Lothenbach et al., 2011; Маслехуддин и др., 2009; Наджим и др., 2014; Ночая и др., 2010; Сиддик, 2011; Сиддик и Беннасер, 2012; Toutanji et al., 2004). Некоторыми из установленных SCM являются летучая зола, микрокремнезем, доменный шлак, стальной шлак и т. Д. Пуццолановые материалы, такие как летучая зола, стальной шлак и цементная пыль (CKD), при использовании в качестве замены цемента, улучшают долговечность Срок действия бетона, так как пуццолановая реакция требует времени. Но прочность SCM в раннем возрасте вызывает беспокойство, поскольку снижение содержания цемента вызывает меньшую гидратацию и, как следствие, меньшее образование геля CSH (Lothenbach et al., 2011). Проблема низкой ранней прочности SCM может быть решена путем отверждения карбонизацией в раннем возрасте.

Помимо секвестрации CO 2 , карбонизирующее отверждение также действует как механизм активации SCM (Monkman et al., 2018). Многие исследования пытались оценить влияние ACC на использование SCM (Monkman and Shao, 2006; Sharma and Goyal, 2018; Zhan et al., 2016; Zhang et al., 2016; Zhang and Shao, 2018). ACC не только увеличивает степень гидратации альтернативных вяжущих материалов, но также улучшает характеристики бетона в раннем возрасте.Монкман и Шао (2006) оценили карбонизацию доменного шлака, летучей золы, шлака электродуговой печи (ЭДП) и извести. Все четыре материала реагировали по-разному при отверждении карбонизацией в течение 2 часов. Летучая зола и известь показали самую высокую степень карбонизации, за ней следовали шлак из EAF, тогда как измельченный гранулированный доменный шлак (GGBS) показал наименьшую реакционную способность по отношению к CO 2 . Кальцит был основным продуктом реакции летучей золы, извести и шлака EAF, тогда как арагонит был получен карбонизацией GGBS.Sharma и Goyal (2018) изучали влияние ACC на цементные растворы, изготовленные с использованием CKD в качестве замены цемента. Было обнаружено, что ACC улучшает прочность цементных растворов в раннем возрасте на 20%, даже для растворов с более высоким содержанием CKD. В нескольких исследованиях была предпринята попытка оценить способность связующих стальных шлаков улавливать CO 2 (Bonenfant et al., 2008; He et al., 2013; Huijgen et al., 2005; Huijgen and Comans, 2006; Ukwattage et al., 2017). ). Присутствие компонента C 2 S в стальном шлаке делает его потенциально вяжущим материалом, который может действовать как поглотитель углерода для связывания CO 2 (Johnson et al., 2003).

Zhang et al. (2016) в своем исследовании обнаружили, что бетон из летучей золы более реактивен к CO 2 по сравнению с бетоном из OPC.

Обладает способностью легко измельчаться;

Обладает способностью легко измельчаться; При механическом воздействии разделяется на пластинчатые пластины. Характеризуется стабильным составом и низким содержанием влаги;

При механическом воздействии разделяется на пластинчатые пластины. Характеризуется стабильным составом и низким содержанием влаги;