Выбор сырья и производство бумаги и картона

Итак, упаковка на основе бумаги и картона позволяет удовлетворять требования, предъявляемые к упаковке самых разных изделий. Почему же она обладает этими свойством? Эту тему можно разделить на четыре части:

- выбор и обработка сырья;

- производство бумаги и картона;

- обработка бумаги и картона, улучшающая внешний вид и функциональные свойства с помощью нанесения покрытий и ламинирования;

- процессы печати на бумаге и картоне, а также производство определенных видов упаковки.

Примерами волокнистых материалов могут служить хлопок, шерсть и лен — мы знаем, что из них можно спрясть нить, а из нити

можно соткать ткань. Бумага и картон также состоят из волокон, но лист представляет собой трехмерную структуру, сформированную

произвольно переплетенными волокнами. Получаемую структуру называют листом или полотном, иногда — нетканым.

Почему же эта структура имеет прочность и жесткость, позволяющие применять ее для печати и многих других видов обработки и переработки, включая упаковку? Чтобы ответить на этот вопрос, следует рассмотреть способы подготовки сырья.

Считается, что бумага была впервые изготовлена в Китае примерно в 105 г. и в ней использовались волокна хлопка и льна.

Это волокна растительного происхождения, основным компонентом которых является целлюлоза, природный полимер, образующийся

в растениях из углекислого газа и воды под действием солнечного света. Этот процесс ведет к образованию природных полисахаридов

— макромолекул, состоящих из элементарных звеньев β-D-глюкопиранозы, соединенных глюкозидной связью 1-4 в длинные цепи.

Множество макромолекул целлюлозы образуют фибриллы и волокна, длина, форма и толщина которых зависят от вида растения. Чистая целлюлоза нетоксична, она не обладает вкусом и запахом.

При высыхании волокнистой структуры в ходе удаления воды волокна могут соединяться в точках межволоконных контактов.

Считается, что в соседних макромолекулах целлюлозы образуются водородные связи между водородом (Н) и гидроксильной группой

(ОН), вызывая образование трехмерной структуры листа. Степень связи, предотвращающей разрушение листа, зависит от множества

факторов, которые можно регулировать с помощью выбора волокнистого полуфабриката и способа формирования листа.

Структура получаемой бумаги обусловлена трехмерной сетью переплетенных во локон и степенью развитости межфибриллярных и межволоконных связей. Толщи ну, массу единицы площади и прочность этой структуры можно регулировать, полу чая лист бумаги с определенными свойствами. На этом плоском материале можно печатать, его можно сгибать, складывать, склеивать, ему можно придавать плоскую или объемную форму. Все эти свойства делают бумагу и картон идеальными мате риалами для обертывания и упаковки.

Столетиями для получения бумаги использовали различное сырье, особенно хлопковое, льняное и пеньковое тряпье (что может

служить хорошим примером использования вторичного сырья). В XIX в. спрос на бумагу и картон постоянно возрастал, так как

рост образовательного уровня населения формировал спрос на писчую бумагу, этикетки и т. п., и вскоре пришлось искать другие

источники волокна. С 1880 г., когда были найдены способы переработки древесины в волокнистую массу, основным источником волокна стала

древесина.

В настоящее время имеется возможность выбора:

- источника волокна;

- способа производства волокнистой массы;

- отбеленного или неотбеленного волокна;

- степени подготовки бумажной массы перед ее поступлением на бумаго- или картоноделательную машину.

Источники волокна

Выбор в основном осуществляется между первичным и восстановленным, вторичным волокном, получаемым из отходов бумаги и картона (макулатуры). Около 55% волокна, использованной в 2001 г., было первичным, а остальные 45% — вторичным из макулатуры. Здесь следует учитывать, что:

- при изготовлении определенных видов бумаги и картона волокно из всех источников (и первичное, и вторичное) не является полностью взаимозаменяемым;

- некоторые виды волокна из-за особенностей его использования не подлежат переработке, а часть переработанного волокна не подлежит повторному использованию по санитарно-гигиеническим соображениям;

- вторичное волокно не может перерабатываться бесконечно.

Свойства первичного волокна зависят от вида используемой древесины. Способность формировать однородную сетчатую структуру зависит от гибкости, формы и размеров древесных волокон. Некоторые особые бумажные изделия изготавливают с использованием целлюлозных волокон из недревесных источников (хлопка, пеньки), а также синтетических волокон.

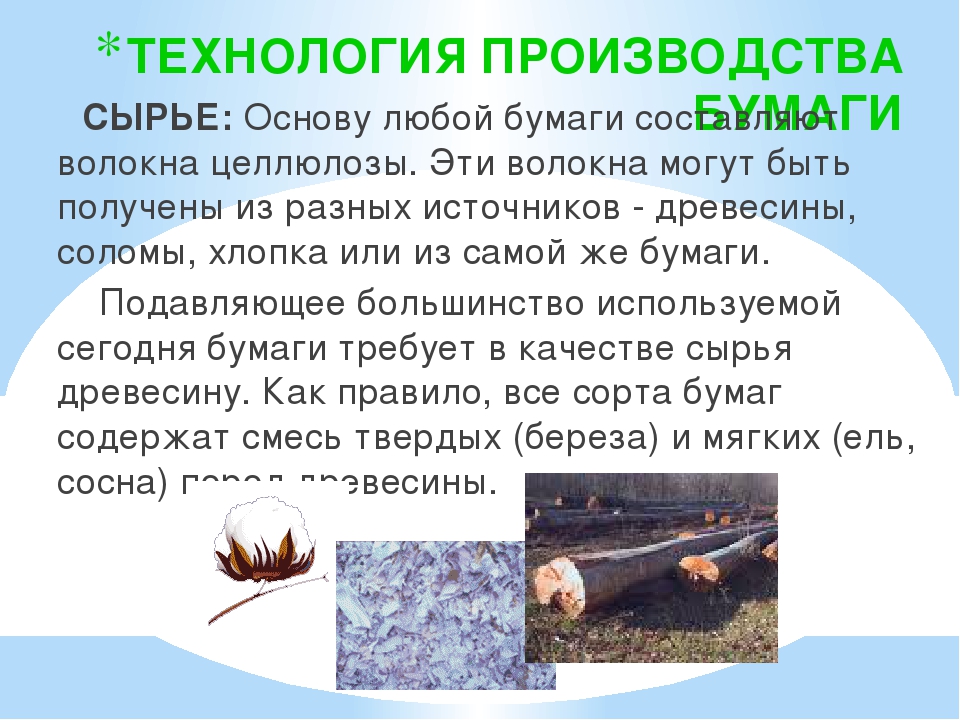

Изготовители бумаги или картона используют волокна из хвойной древесины (ель, пихта, сосна), из которой получаются сравнительно длинные волокна, обеспечивающие прочность и жесткость, и лиственной древесины (из березы, эвкалипта, осины, акации, каштана) со сравнительно короткими волокнами, обеспечивающей большую пухлость (низкую плотность), сомкнутую структуру и гладкую поверхность.

В бумажной промышленности используют волокна из древесины с длиной около 3-4 мм и более короткие (1-1,5 мм). Волокна

обычно имеют форму ленты шириной около 30 мкм и, следовательно, их можно видеть невооруженным глазом (прилагательные «длинные»

и «короткие» мы здесь используем только применительно к волокнам из древесины, поскольку волокна хлопка и пеньки могут иметь

длину до 20-30 мм).

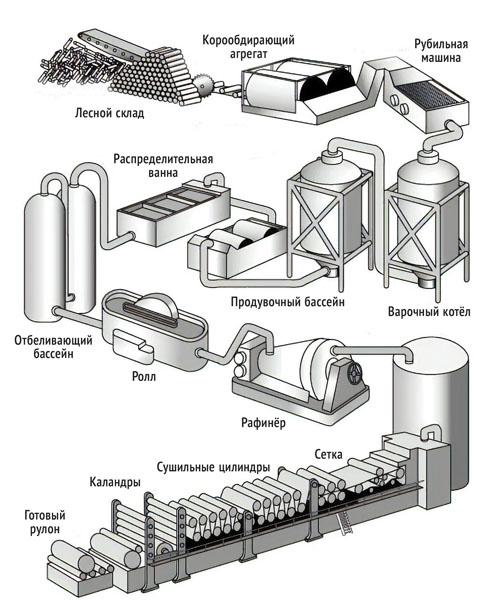

Изготовление волокон из древесины

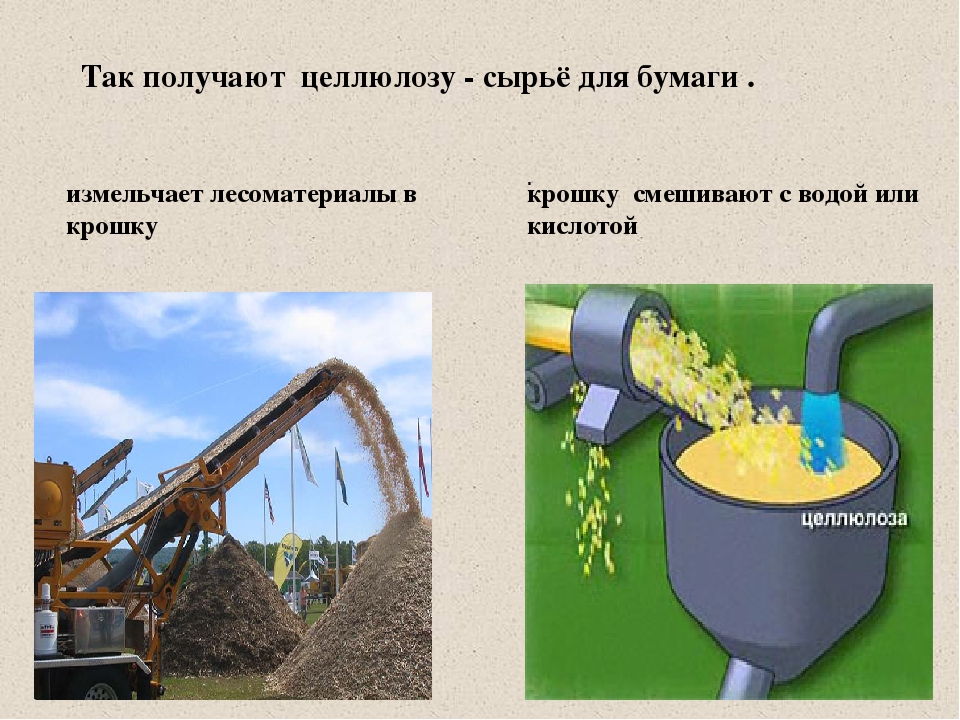

Волокна целлюлозы в древесине связаны между собой жестким трехмерным полимером — лигнином, составляющим до 30% массы древесины. Получение волокон из древесины осуществляется в процессе приготовления волокнистой массы с применением механических или химических методов.

При механическом получении древесной (механической) массы к древесине прикладывают механические усилия, истирая или размалывая

древесину в водной среде. При этом выделяется теплота, лигнин за счет действия воды, тепла и дополнительных реагентов размягчается,

и древесина разделяется на отдельные волокна. Так как лигнин не удаляется, выход древесной массы очень высок. Присутствие

лигнина на поверхности и внутри волокон делает их твердыми и жесткими со сравнительно стабильными размерами. Это связано

с тем, что при высокой относительной влажности волокна целлюлозы поглощают влагу из атмосферы, а при низкой относительной

влажности ее теряют, что сопровождается изменениями размеров волокон (если волокно покрыто лигнином, то эти изменения меньше,

степень межволоконных связей невысока).

Рис. 1.1. Получение древесной массы механическим способом

Древесная щепа до получения древесной массы может быть нагрета (в этом случае получают продукт, называемый термомеханической древесной массой

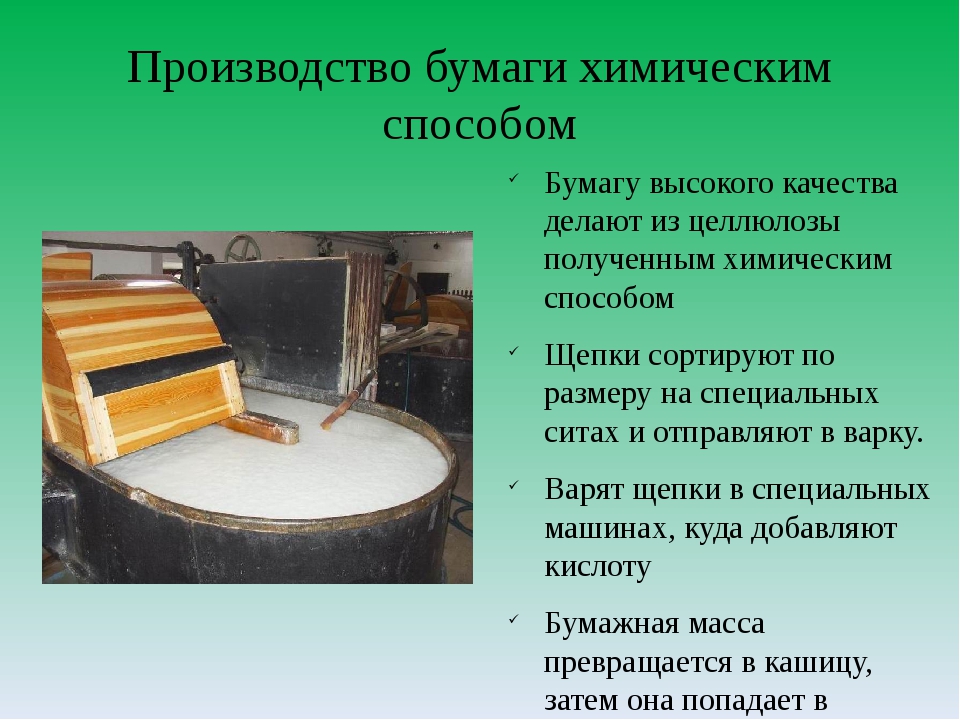

При химическом способе получения целлюлозы применяют химические вещества, разделяющие волокна путем растворения нецеллюлозных

и неволокнистых компонентов древесины (рис.

Рис. 1.2. Схема производства сульфатной беленой целлюлозы

Выход целлюлозы обусловливается способами варки и видом древесины и составляет от 40 до 65%. Это ниже, чем для древесной

(механической) массы, так как при варке из древесины удаляются ее нецеллюлозные компоненты, однако в результате этого улучшаются

бумагообразующие свойства волокон. Средняя длина волокна при химических способах получения волокнистых полуфабрикатов из

одной и той же древесины больше, чем при механическом разделении волокон, а получаемые волокна более гибкие. Все это обеспечивает

получение после варки древесины более прочного и гибкого листа. Цвет получаемого продукта (небеленой целлюлозы) — коричневый.

Средняя длина волокна при химических способах получения волокнистых полуфабрикатов из

одной и той же древесины больше, чем при механическом разделении волокон, а получаемые волокна более гибкие. Все это обеспечивает

получение после варки древесины более прочного и гибкого листа. Цвет получаемого продукта (небеленой целлюлозы) — коричневый.

Отбелка целлюлозы

Целлюлоза может быть отбелена путем удаления остаточного лигнина и следов других компонентов древесины. Отбеленные целлюлозные волокна бесцветны и прозрачны, а в целом беленая целлюлоза имеет белый цвет. Беленые волокна представляют собой чистую целлюлозу, что очень важно при упаковке пищевых продуктов, где необходимо, чтобы материалы упаковки не влияли на вкус и запах упаковываемого изделия. Примерами таких чувствительных продуктов могут служить шоколад, сливочное масло, чай и табак.

До 1980-х гг. для отбелки целлюлозы применялись только хлор и его соединения. Такая технология отбелки подвергалась критике

со стороны защитников окружающей среды, так как использованный в этом процессе молекулярный хлор, взаимодействуя с лигнином,

образовывал токсичные хлорсодержащие органические соединения, которые присутствовали в сточных водах предприятий. В современных

процессах отбелки молекулярный хлор не применяется — используют кислород, перекись водорода и диоксид хлора. Побочные продукты

такой отбелки просты и безвредны.

В современных

процессах отбелки молекулярный хлор не применяется — используют кислород, перекись водорода и диоксид хлора. Побочные продукты

такой отбелки просты и безвредны.

Беленая целлюлоза характеризуется высокой стойкостью к воздействию света. Под воздействием солнечного света она лишь слегка желтеет.

Сырье для производства бумажной тары и картона

Основным сырьем является древесная целлюлоза. Ее получают химической переработкой древесины хвойных или лиственных пород деревьев. Существует 2 способа: сульфатный и сульфитный. В первом методе используют древесину любых пород. Измельченную в щепу древесину обрабатывают путем варки в сульфатном щелоке, содержащем 9-10% NaOH при температуре 165-170 °С и давлении 0,6-0,8 МПа. Это наиболее распространенный метод. Сульфитный применяют преимущественно для хвойных пород. Щепу обрабатывают сульфитным щелоком, в состав которого входят сернистая и серная кислоты в виде гидросульфитов натрия, магния, кальция и аммония, при 130-135 °С и давлении 0,5-0,8 МПа. В обоих случаях варка длится не менее 5-7 часов. После этого из целлюлозной массы удаляют механические примеси и, если необходимо, подвергают дополнительной химической обработке — отбеливанию. Отбеливание проводят хлорсодержащими окислителями (хлор или ангидриты его кислот) или соединениями, в состав которых входит активный кислород (пероксиды). Последний способ обработки более экологичен. Эта операция важна с точки зрения качества, т. к. отбеленная целлюлоза идет на производство высокачественных сортов бумаги и картона.

В обоих случаях варка длится не менее 5-7 часов. После этого из целлюлозной массы удаляют механические примеси и, если необходимо, подвергают дополнительной химической обработке — отбеливанию. Отбеливание проводят хлорсодержащими окислителями (хлор или ангидриты его кислот) или соединениями, в состав которых входит активный кислород (пероксиды). Последний способ обработки более экологичен. Эта операция важна с точки зрения качества, т. к. отбеленная целлюлоза идет на производство высокачественных сортов бумаги и картона.

При выработке целлюлозы из древесины удаляется большая часть лигнина, который повышает жесткость бумаги, но снижает качество бумаги, и других веществ. Выход целлюлозы после обработки составляет 50-60%. Сульфатная целлюлоза служит полуфабрикатом в производстве упаковочных видов бумаги и картона, и ее содержание во многом определяет прочностные свойства тары. Она дороже сульфитной целлюлозы и темнее ее (небеленые виды). Сульфатная целлюлоза — основной

полуфабрикат для производства мешочной и оберточной бумаги марки А (обладает высокими прочностными свойствами).

Для удешевления в состав пульпы вводят древесную массу — продукт истирания древесины, и термомеханическую древесную массу, получаемую при размоле пропаренной древесной щепы. Ее добавление придает бумаге пухлость, жесткость, снижает прочностные свойства, долговечность, показатель излома. Древесную массу используют при изготовлении пачек и коробочного картона. Также используют в качестве добавок полуцеллюлозу (измельченный продукт неполной переработки древесины), натуральные хлопковые волокна — хлопок, лен, пеньку и джут.

В производстве используют для удешевления бумажную макулатуру. Различают ее по кратности использования волокон. Первичная или возвратная — это отходы бумагоделательного производства, самая чистая. Макулатура второго поколения, прошедшая полиграфическое оформление, является отходом полиграфии. Макулатура, извлеченная из твердых бытовых отходов или макулатура рециклинга — наименее чистая. Она требует специальной санитарной обработки. Слой бумаги или картона, контактирующий с пищевыми продуктами, не должен содержать макулатуру.

Сырьевые компоненты и полуфабрикаты для производства картона зависят от вида картона и его назначения. Для производства плоского картона используют первичное сырье — беленую или небеленую целлюлозу. Для удешевления картонов в состав компонентов вводят облагороженную бумажную макулатуру и древесную массу.

В производстве гофрированного картона используют сульфатную или сульфитную небеленую целлюлозу, древесную массу, отходы сортирования целлюлозы, бумажную массу из сортированной макулатуры, несортированную макулатуру.

краткая характеристика и описание » SpecAvto — Спецавто — Бетононасосы

Бумага является важнейшим материалом, выпускаемым современной промышленностью. История ее применения в Европе официально начинается с середины XV века с началом книгопечатания в лаборатории И. Гуттенберга. В нашей стране первые дошедшие до нас сведения о применении бумаги датируются 1564-м годом, когда под руководством И. Федорова на Печатном дворе была издана книга «Апостол».

Федорова на Печатном дворе была издана книга «Апостол».

Сегодня бумажная промышленность представляет собой комплекс сложных трудоемких производств, занимающихся производством не только непосредственно бумаги самых разных модификаций, но и картона, полиграфической фольги, целлюлозы. Кроме того, на этих предприятиях выпускаются и различные сопутствующие материалы – химикаты, резинотканевые пластины, типографская краска.

Исходным материалом для производства бумаги и сопутствующих изделий являются растительные волокна, которые выделяются из стеблей дуба, а также из древесины некоторых лиственных и хвойных пород деревьев. Основным материалом при этом служит целлюлоза, которая представляет собой естественный полимер, обладающий практически всеми качествами и свойствами, необходимым для производства бумаги.

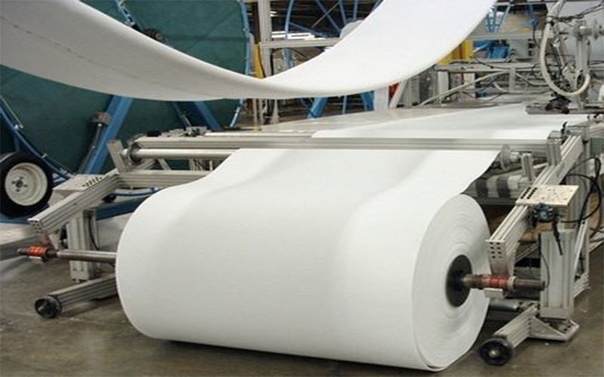

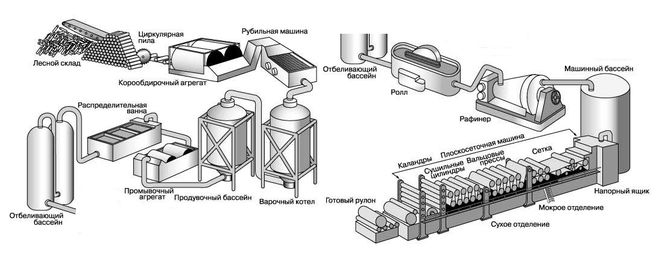

Оборудование для производства бумаги включает в себя в первую очередь бумагоделательную машину. Это специальный агрегат, с помощью которого происходит как собственно производство бумажного полотна, так и его последовательное прессование, отделка и просушка. Эта машина состоит из трех основных частей – сеточной, сушильной и прессовки, — а также наката и каландра. Кроме того, в комплекте с ней идут емкости для смешивания компонентов и образования исходной массы, контрольно измерительные приборы, очистители, специальные насосы и устройства для переработки той продукции, которая была забракована.

Эта машина состоит из трех основных частей – сеточной, сушильной и прессовки, — а также наката и каландра. Кроме того, в комплекте с ней идут емкости для смешивания компонентов и образования исходной массы, контрольно измерительные приборы, очистители, специальные насосы и устройства для переработки той продукции, которая была забракована.

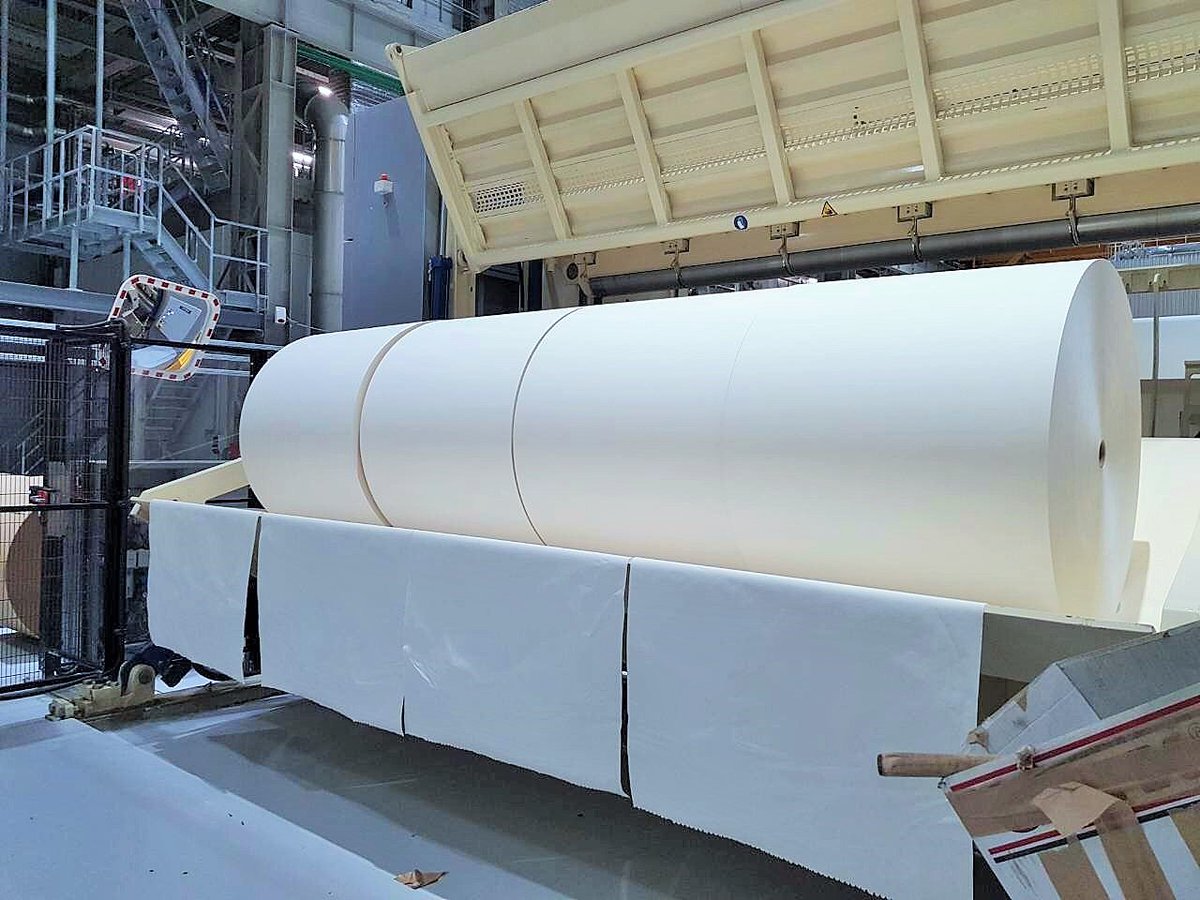

Помимо бумагоделательного аппарата оборудование для производства бумаги включает в себя агрегаты, пройдя через которые исходный материал будет отличаться более высокой плотностью, лоском, гладкостью. Этим занимается так называемый суперкаландр, на выходе из которого можно получить бумагу более высокого качества. После него полученный материал попадает на резку, где он разрезается или сразу на листы нужного формата, или на огромные рулоны, которые поступают для упаковки в рулоноупаковочную машину.

Важной составляющей современного оборудования для производства бумаги являются разнообразные проклеичные машины, с помощью которых в исходное сырье вводятся разнообразные добавки, которые позволяют получить продукт с заранее заданными свойствами (влагонепроницаемость, повышенная прочность или упругость, сопротивляемость истиранию).

Метки: бумаги, производства

История бумаги. Эпохи развития — Все о бумаге

Памятник мастерам-бумажникам в немецком городе Цуплихе

После изобретения бумаги, а затем и искусства печати в древнем Китае быстро увеличивалось количество книг. К концу XV века общее число книг в Китае составило 50 000 наименований в 700 000 томах1. Это превысило общее число книг, существовавшее в то время, во всех других странах мира.Остальной мир подотстал. В Европу производство бумаги пришло практически через 15 веков после её появления в китайском культурном пространстве. Скорость движения, таким образом, составила около 100 километров за 100 лет.

Общую историю бумажного производства можно разделить на несколько эпох и увидеть их особенности по нескольким признакам:

- по географическому региону;

- по особенностям технологии и организации производства;

- по технике, преимущественно использовавшейся для реализации технологического процесса;

- по сырью, использованному в производстве бумаги

Профессор Ханс Хеншел [1] выделил в истории бумажного производства пять эпох. Будем основываться на этой периодизации, дополнив её новыми фактами.

Будем основываться на этой периодизации, дополнив её новыми фактами.

Восточно-азиатская эпоха

Первая эпоха — возникновение изготовления бумаги в китайском культурном пространстве, Хеншел её назвал восточноазиатской эпохой рождения производства бумаги. Продолжалась она до VIII века.

Место

Время первых опытов производства бумаги размыто в пространстве от Монголии до Тибета и Тайланда. При этом, организующее влияние китайской культуры на народы этого региона бесспорно. Часто начало производства бумаги связывает с именем Цай Луня и относит его к 105 году. Мы, зная о более поздних находках, должны отнести истоки производства бумаги на более ранний период во II век до нашей эры. А может быть, это произошло и раньше, точных данных нет, а косвенные вполне допускают начало изготовления бумаги на 600 лет до Цай Луня.

В первую эпоху, с одной стороны, существовала строгая азиатская секретность о способе производства, с другой, известно об экспорте бумаги из Китая во многие сопредельные страны. Умение изготавливать бумагу распространялось прежде всего на восток, в Корею (II-III век нашей эры) и Японию (начало производства зафиксировано документально- 610 год).

Умение изготавливать бумагу распространялось прежде всего на восток, в Корею (II-III век нашей эры) и Японию (начало производства зафиксировано документально- 610 год).

Техника и технология

Производство бумаги, как процесса получения бумажного листа из измельчённых природных материалов при содействии воды и механического воздействия, активирующего измельчённую волокнистую субстанцию, начавшееся в первую эпоху, представляется выдающимся открытием.

В эту эпоху первоначально бумагу производили с помощью, так называемого, “плавающего сита”. По этому способу фиксированное количество волокнистой массы наливалось в форму, частично погружённую в воду. Форма представляла собой деревянную раму с натянутой на неё грубой тканью. После того, как вода стекала, производилась сушка ткани с бумагой на ней, после чего лист снимался с ткани.

Позже появился способ с использованием “черпающего сита”. В нём используется гибкая съёмная сетка, которая погружается черпальщиком в ванну (чан), заполненный волокнистой массой, сетка зачерпывает волокно и, после свободного стекания воды, мокрый лист снимается с сетки и переносится на другую поверхность для прессования и сушки. Этот способ производства впоследствии распространился более широко, хотя в азиатских странах до сих пор остались мастерские с ручным отливом “плавающим ситом”.

Ручной отлив с помощью “черпающего” сита в современной мастерской. За работой черпальщикДля измельчения сырья использовалась вначале ручная ступа, а позднее толчея с ножным приводом.

Это эпоха ручного отлива. Ремеслом изготовления бумаги занимались семьями, используя свои дома и дворы.

Сырьё

Как уже отмечалось в нашем предудущем посте, сырьём для бумаги в разных регионах Китая, в Корее, Японии служили разные растительные материалы. Это были кора и луб тутового дерева (шелковицы), коконы тутового шелкопряда (их следует отнести к животному происхождению) , молодые побеги бамбука, конопля, старые рыболовные сети, обрезки шёлка. В Китае ещё в древности исписанную бумагу использовали повторно, как мы теперь используем макулатуру. Сбор использованной бумаги считался, как сейчас бы сказали, богоугодным делом.

Это были кора и луб тутового дерева (шелковицы), коконы тутового шелкопряда (их следует отнести к животному происхождению) , молодые побеги бамбука, конопля, старые рыболовные сети, обрезки шёлка. В Китае ещё в древности исписанную бумагу использовали повторно, как мы теперь используем макулатуру. Сбор использованной бумаги считался, как сейчас бы сказали, богоугодным делом.

Корейцы и японцы познакомились с бумагой из Китая в качестве носителя буддистских текстов. Японцы производили бумагу первоначально из конопли, позднее стали использовать луб кустарников:кодзо и гампи, матсумата и других растений.

Важно отметьть, что и в эпоху зарождения производства бумаги в Китае и, как увидим дальше, в средневековую эпоху производства бумаги в Европе, и в наше время, бумага встречается в своём развитии с ткачеством.

Определённо установлено, что утилизация тряпья и отходов шёлка в древнем Китае началась примерно на 600 лет раньше, чем началось производство бумаги по Цай Луню [2]. Это ещё одно свидетельство того, что бумагу изготавливали до него.

Это ещё одно свидетельство того, что бумагу изготавливали до него.

Арабо-мавританская эпоха

Вторая эпоха – арабо – мавританская (VIII-XI века) наступила благодаря расцвету культуры этих народов, которые занимали территорию от южной Испании до западной границы Китая, включая север Африки. бумага стала широко распространяться на арабском востоке: в Йемене, Египте, Сирии, Палестине, а затем, так как арабы владели Ираком, Алжиром, Тунисом, Марокко бумага пришла и туда. Использовали сначала экспортируемую из Китая бумагу. С помощью пленных китайских мастеров уже в VIII веке в Самарканде стали производить свою бумагу. Считается, что это произошло при следующих обстоятельствах. В середине восьмого века на одной из рек в Туркестане, почти у самых границ Китая, произошло жестокое сражение между китайскими и арабскими войсками. Китайцы потерпели поражение, многое из них попали в плен. Среди военнопленных оказались знатоки бумажного дела. В обмен на освобождение они научили арабов выделке бумаги. Возможно передача технологии произошла как — то по — другому, ведь китайцы, как и их бумага, передвигались по многим сопредельным странам.

Среди военнопленных оказались знатоки бумажного дела. В обмен на освобождение они научили арабов выделке бумаги. Возможно передача технологии произошла как — то по — другому, ведь китайцы, как и их бумага, передвигались по многим сопредельным странам.

Сырьё

В отсутствии привычного волокна луба шелковицы арабские бумажники начали использоваться волокна старых льняных, пеньковых и хлопковых тряпок.

Арабский мир в 900 годуИзобилие бумаги позволило арабским халифам создавать огромные библиотеки, насчитывающие сотни тысяч рукописей. Арабская бумага была высококачественной, в её технологию был внесён ряд изменений. Производилась бумага из тряпья, которое было в основном из льна и конопли и пеньковых канатов. Была улучшена проклейка бумаги, усовершенствована технология крашения.

В искусстве калиграфии и создания узоров арабы остались не превзойдёнными.

Техника и технология

Считается, что арабы стали первыми использовать энергию животных и водяного колеса для производства бумаги. Для измельчения сырья использовали мельничные жернова.

Использовалась отделка поверхности с использованием мела, гипса, талька и крашение.

Уже в IX веке здесь производились различные сорта бумаги белой и цветной, грубой и тонкого качества, и для письма и шёлковой бумаги для голубиной почты.

В 1100 году в городе Фесе (современный Тунис) уже было около 400 бумажных мельниц.

В 1035 году, посещая базар в Каире, персидский путешественник с удивлением писал, что повсюду товары заворачиваются в бумагу.

Арабская бумага появилась в конце-концов в Европе.

Средневековая эпоха

Третья эпоха — (с XII века): средневековая – интенсивное развитие производства бумаги в Европе.

Медленное распространение бумаги – примерно 100 км за 100 лет, только частично можно объяснить засекреченностью технологии в Китае. Сказалась предубеждённость, недоверие к новому материалу. Не сразу поняли, что такой, с виду хрупкий, лёгкий, не солидный материал может заменить пергамент. В Европе, например, после начала производства бумаги ещё несколько веков параллельно использовался пергамент. Ещё в VII веке появляются законы, обязывающие при написании государственных документов использовать пергамент. Долгое время запрещалось использовать бумагу в судопроизводстве. Это способствовало уходу от папируса, но поддерживало предубеждение к бумаге. При этом папская канцелярия долго не признавала пергамент и пользовалась папирусом.

Потребности в дешёвом материале для письма или бытовых нужд в Европе сформировалась позднее. Библиотек в 20–30 тысяч рукописей, как в Египте, в Европе не было. Здесь редкостью были собрания в 500 – 1000 пергаментных свитков. Книга была огромной ценностью. Известны случаи, когда книги для сохранности приковывались цепью к стене цепями. Часто владельцы единственной книги указывали в завещании, кому из наследников она должна быть передана.

Здесь редкостью были собрания в 500 – 1000 пергаментных свитков. Книга была огромной ценностью. Известны случаи, когда книги для сохранности приковывались цепью к стене цепями. Часто владельцы единственной книги указывали в завещании, кому из наследников она должна быть передана.

И это не удивительно. Европейцы занимались бесконечными междоусобными разборками, сказывался гнёт инквизиции. Книги писали на пергаменте, да к тому же на латинском языке. Крестьяне, ремесленники, да и большинство представителей высших классов не утруждали себя грамотностью.

Так как юг Испании и Сицилия принадлежал арабскому миру, здесь развивалась мавританская культура и привезена была арабская технология производства бумаги. В XII веке на юго-востоке Каталонии, в области Валенсии и южных провинциях Барселоны возникли бумажные мельницы и мануфактуры. Бумага производилась из конопли и текстильной ветоши.

Техника и технология

Для механической обработки волокон, первоначально использовалась толчея или молотковая мельница. Для привода мельницы использовалось водяное колесо и иногда сида лошади. Толчея позволяла получать лучшую разработку волокон по сравнению с использовавшейся арабами мельницей с каменными жерновами.

Толчея с приводом от водяного колесаВ XIII веке началось производство бумаги в Италии, хотя, по крайней мере, столетие до этого она привозилась в страну торговцами.

Такое положение, когда бумага уже многие годы в стране использовалась, но не производилась характерно для Европы. Между временем начала использования бумаги и временем начала изготовления в стране собственной бумаги проходило 100–300 лет.

В наше время больше половины стран не производят бумагу, покупая её у других 109-и государств - производителей бумаги и картона.

Влияние итальянцев на развитие производства бумаги оказалось очень продуктивным. Арабы использовали пшеничный (возможно и рисовый) крахмал для проклейки бумаги, итальянцы стали использовать животный клей, что позволило получать новое качество (износостойкость, барьерность по отношению к воде).

В Италии впервые стали использовать толчею с приводом от водяного колеса, для измельчения сырья. Здесь были сформулированы требования к бумаге, праобраз стандартов, по производимым форматам, использованию водяных знаков, качеству, количеству листов в стопах, штрафам.

Итальянцы первыми стали использовать водяной знак.В Болонье была найдена бумага с водяным знаком 1282 года изготовления [2]. По другим данным [3] первый описанный водяной знак получен в 1271 году на бумаге, изготовленной на бумажной фабрике Фабриано. Водяной знак стал отличительной особенностью европейской бумаги. Благодаря наличию водяного знака, до сих пор удаётся датировать многие культурно-исторические документы.

Благодаря наличию водяного знака, до сих пор удаётся датировать многие культурно-исторические документы.

Здесь отметим, что первые водяные знаки были светлыми по отношению к полю бумаги. В месте водяного знака, использованная для его получения проволока (филигрань), создавала более тонкие места в бумаге, которые на просвет выглядели белыми.

Сетка с закреплённой на ней филигранью — формой водяного знака в виде фигурной проволокиВ 1818 году в России, на бумажной фабрике Экспедиции заготовления государственных бумаг (теперь это "Гознак"), впервые получили водяной знак с переменной оптической плотностью (многотоновый). Это было достигнуто штамповкой сетки на которой отливалась бумага с получением разноуровневого рельефа на сетке.Современный водяной знак в бумаге Гознака (портрет изобретателя металлографской печати Орлова И.

И. (1861–1928). Светлая часть — филигрань, портрет — многотоновый водяной знак

И. (1861–1928). Светлая часть — филигрань, портрет — многотоновый водяной знакИтальянцы, а вслед за ними и другие европейцы, долгое время считали, что бумагу изобрели в Италии, в местечке Фабриано. В средние века в Фабриано работало около 40 предприятий по изготовлению бумаги.

И хотя к XV веку бумажное производство освоили в большинстве стран Европы, итальянская бумага всё ещё доминировала на рынке Европы.

В результате технических и технологических нововведений к XVII веку стали пользоваться большим спросом французская, английская и голландская бумага. В значительной степени этому способствовало появление в Голландии устройства для размола — голландера (позднее его стали называть роллом). Немцы задержались с внедрением роллов на своих мельницах — в результате проиграли в качестве бумаги.

Первые бумажные производства в различных регионах и годы их появления

- Испания, Ксатива 1144 г

- Италия, Фабриано 1276 г

- Сицилия 1230‑е годы

- Франция, Труа 1348 г

- Германия, Нюрнберг 1390 г

- Швейцария 1432 г

- Португалия, Лейриа 1441 г

- Польша, Гданьск 1473 г

- Англия, Сил 1494 г

- Литва, Вильна 1524 г

- Россия, Подмосковье (Ивантеевка) в 1560‑х годах

- Швеция, Стокгольм 1565 г

- Дания, Херрисвад 1573 г

- Голландия, Доордрехт 1586 г

- Финляндия, Томасболе 1667 г

- США, Джермантаун, Пенсильвания 1690 г

- Норвегия, Бентсе 1695 г

Начиная с XVI века производство бумаги в Европе стало расцветать. Этому способствовало несколько обстоятельств:

Этому способствовало несколько обстоятельств:

В середине XV в немецком городе Майнце Юханесом Гутенбергом изобретён способ “искусственного письма”- печати с литерным набором. И хотя печать вначале деревянными, а затем глиняными литерами был изобретена в Китае за 400 лет до Гутенберга [3], это повторное, европейское изобретение, вскоре потребовало бумагу для печати и в больших количествах. Кроме того, благодаря Реформации возник спрос на соответствующую литературу. Наконец, возникла почта и она, в отличии от нынешней, электронной, не могла обходиться без бумаги.

И хотя 30-летняя война в Европе в 1618–1648 гг затормозила развитие техники в целом, строительство новых мельниц было не остановить. В XVIII веке мельниц стало больше, чем до войны и появились более крупные производства — мануфактуры.

Сырьё

В истории бумаги сбор и переработка тряпья занимают важное место в средневековой эпохе.

В XVII веке на бумажных мельницах и мануфактурах стал обнаруживаться дефицит сырья. Хотя были предприняты попытки законодательно обеспечить сбор бывшей в употреблении одежды и принимались меры поощрения сборщиков. Стало очевидно, что бумажные мельницы не могут быть обеспечены сырьём, а потребность в бумаге всё увеличивалась.

Женщины на сортировке с ножамидля предварительнго измельчения тряпьяДля бумажников возникла серьёзная проблема нехватки сырья для производства.

Постепенно, уже начиная с XVI века стали появляться предложения о новых источниках сырья. В поисках, как тогда выражались, суррогатов, вспоминали старину, когда использовали листья, кору деревьев. Уходили в сторону, пробуя делать бумагу с асбестом (1685 г , англичанин E.Lloid), c добавлением травы, сена, соломы, крапивы, бобовых растений и т.д. (немецкий пастор J.C. Schaffer,1760‑е годы), который был одновременно известным в то время исследователем электропроводности, известны его труды по ботанике и зоологии. Шаффер исследовал свыше 50 материалов.

Шаффер исследовал свыше 50 материалов.

В первой половине XVIII века Louis Piette (Диллинген, Германия) исследовал 300 растений в поисках суррогатов, пригодных для производства бумаги.В 1838 году вышла его книга со 160‑ю образцами бумаги. Книга была напечатана на бумаги из соломы. Такие случаи печати книг с добавлением соломы, травы, крапивы, водорослей и других материалов были не единичны. Эти поиски привели к созданию декоративных видов бумаги, бумаги для обоев.

Бумага из соломы в середине XVIII века стала производиться в Германии, Франции, Бельгии и других странах.

У сторонников замены тряпья в бумаге были и противники. Когда Rene Reaumur в 1719 году в Парижской Академии наук, говорил о целесообразности использованияя измельчённой древесины для производства бумаги, приводя в пример искусство ос, делать бумагоподобный материал и строить из него гнёзда — ответом был смех слушателей. Против были так же многочисленные владельцы бумажных мельниц.

Против были так же многочисленные владельцы бумажных мельниц.

Всё же сознание людей постепенно менялось, крепло понимание того, что традиционное производство бумаги с помощью чана и сита идёт навстречу переменам.

Наряду с государством и церковью, активным творцом истории, стал гражданин. Гражданские интересы требовали книг, журналов, газет. Бумага ручного черпания не могла производиться в требуемом количестве.

Машинный способ производства. Четвёртая эпоха

Четвёртая эпоха – это период становления машинного способа производства бумаги, когда были изобретены и быстро внедрены многие основополагающие процессы и оригинальные виды оборудования.

Первые три эпохи, вплоть до XVIII века охватывают ручной отлив бумаги в виде листов. С XIX века начинается четвёртая эпоха-эпоха машинного способа производства бумаги.

Рождение машинного способа производства бумаги

В 1799 году, работавший на предприятиях печатного и издательского дома Дидо (Didot), в который входила и бумажная мельница (по другим данным (2) это была мануфактура) в Эссене под Парижем Николас — Луис Робер ( Nikolas — Louis Robert) получил патент на агрегат по изготовлению полотна бумаги, сматывающегося в рулон. Это был весьма энергичный молодой человек, к тому времени побывавший на военной службе. У Дидо он работал бухгалтером, cмотрителем и мастером.

Николас — Луис Робер изобретотель первой бумажной машины (1771–1820)Изобретение Робера (о нём ещё информация в нашем посте здесь), как говорили: ” убрало сетку из рук черпальщика, из рук валяльщика сукно и лист бумаги из рук укладчика”.

На самом деле, машина ликвидировала эти профессии, но возникли другие и бумага всё ещё, на разных стадиях её производства, продолжала делалаться буквально руками мастеров — бумажников, которые в контакте с бумажной массой а затем бумагой ещё долгое время оценивали её качество и управляли таким образом процессом производства.

Первое непрерывное полотно на своей машине в Эссене Робер получил в 1800 году оно было длиной около 5 метров и имело ширину 60 см.

Две эпохи, почти до XII века – время производства, базировавшегося на энергии человеческих мускулов, на смену которым, постепенно приходит энергия воды и ветра на бумажных мельницах и мануфактурах, приводящая в действие толчеи для обработки волокон.

При этом, несмотря на то, что машинный способ производства бумаги возник в самом начале XIX века, вплоть до 1878 года в Европе, а в Англии и России до более позднего времени, бумага производилась как ручным так и машинным способом.

Первая промышленная бумагоделательная машина появилась в 1803 году, благодаря интересу, проявленному лондонскими торговцами бумаги братьями Фурдринье (Fourdrinier). Они привлекли инженера Брайяна Донкина к реализации проекта на базе машины Робера. В истории осталось наименование машин с плоской сеткой как “фурдринер”. Донкин за 20 лет выпустил 38 длинносеточных машин. Машины строились всё большей ширины, скорости получения бумажного полотна увеличивались.

В истории осталось наименование машин с плоской сеткой как “фурдринер”. Донкин за 20 лет выпустил 38 длинносеточных машин. Машины строились всё большей ширины, скорости получения бумажного полотна увеличивались.

Кроме плоскосеточных машин появились и до сих пор существуют и круглосеточные (цилиндровые) машины. Изобретателей цилиндровых машин было несколько. Первыми были англичане Джозеф Брамах в 1805 году, Джон Дикинсон в 1809 году. Дикинсон был первым создателем цилиндровой машины с погруженным в ванну с бумажной массой сеточным цилиндром.

Цилиндровая бумагоделательная машина ДикинсонаПроизводство бумаги из древесины. Пятая эпоха

Начиналось производство бумаги на основе лубяных волокон шелковицы, бамбукового дерева, обрезков производства шёлка. Потом технология производства бумаги из древесных волокон уступила место технологии переработки тряпья холщового и хлопчатобумажного. Уже с VIII века преобладает переработка тряпья из пеньки, конопли, льна. Такая сырьевая ситуация сохраняется вплоть до XIX века.

Уже с VIII века преобладает переработка тряпья из пеньки, конопли, льна. Такая сырьевая ситуация сохраняется вплоть до XIX века.

В последней четверти XIX века в производстве бумаги наступила эпоха в которую произвдство бумаги основывается на использовании древесного сырья. При этом создаётся ряд новых технологических решений и новых видов оборудования, которые позволили получать новые свойства бумаги и картона, а главное, существенно повысили производительность оборудования.

Попросту говоря, продукция из чана (т.е. ручного отлива) основана на тряпье, а машинная на древесине.Таким образом "новое" сырье - это возврат к "старейшему" с которого и начиналась история бумаги, к древесине.

В 1806 году появилась публикация Иллига (Illig Moritz Friedrich) из Германии о проклейке бумаги не с поверхности, как до сих пор, а в бумажной массе. Это так называемая массная смоляная проклейка. Она сменила проклейку желатином.

Это так называемая массная смоляная проклейка. Она сменила проклейку желатином.

Древесная масса

В 1840‑х годах немецкий мастер ткацкого производства Фридрих Келлер (Keller Fridrich Gottlob) придумал способ измельчения древесины путём истирания её на шероховатой поверхности камня. С помощью бумажника Генриха Волтера и механика Иохана Фойта в 1848 году они сделали первый промышленный дефибрёр. С этого момента появилась возможность увеличивать содержание древесного сырья в бумаге. ДДМ — дефибрёрная древесная масса была единственным видом древесной массы до середины 60‑х годов XX века.

Схема дефибрёра в XX веке. Балансы древесины (короткие брёвна после окорки, загружаются в шахту дефибрёра и цепями прижимаются к вращающемуся камню. В зону прижима подаётся вода. Древесная масса отводится из ванны снизу.Выход древесной массы из древесины составляет 93–98%, т. е. древесина используется почти полностью.

е. древесина используется почти полностью.

При способах получения древесной массы, сочетающих тепловую и химическую обработку с механической, в раствор переходит до 15% вещества древесины. Качество получаемой древесной массы при этом различно.

В 60–70‑х годах ХХ века были разработаны и получили промышленное применение новые виды древесной массы с комбинированной обработкой: термо-механическая, химико-термомеханическая и другие. Развивались способы сортирования и отбелки древесной массы.

Целлюлоза

В 1853 годах француз Меллир (Mellir) взял патент на способ получения основного компонента древесины — целлюлозы при высокотемпературной обработке (варке) соломы в каустической соде. Почти одновременно, в 1853–1854 годах, англичанин Уатт (Watt) и американец Бфрджесс получили патенты на получение целлюлозы таким же способом из древесины. Это было начало щелочного (натронного) способа производства целлюлозы.

Это было начало щелочного (натронного) способа производства целлюлозы.

В 1866–1872 гг несколькими авторами был открыт сульфитный способ получения целлюлозы, в 1879 году сульфатный способ.

Целлюлоза, в отличии от древесной массы, позволяла производить более прочную бумагу и в сочетании с древесной массой были получены новые виды бумаги и изделий с новыми свойствами.

Параллельно с изменением сырья развивался основной агрегат производства бумаги — бумагоделательная машина. Последовательно увеличивалось скорость работы машин, увеличивалась ширина бумажного полотна. Кроме машин с плоской сеткой, появились круглосеточные, цилиндровые машины. На машине появилась прессовая и сушильная часть.

В ХХ веке машиностроители, кажется достигли предела технических возможностей в скорости и ширине бумагоделательных машин. Об этом мы говорили здесь.

Современная эпоха

Современный период производства бумаги и картона, начиная с конца XX века, отличается особенностями, связанными с масштабностью производства. Объём производства бумаги и картона в мире в превысил 400 млн. тонн, при этом, прирост в последние годы составляет свыше 2 млн тонн в год. Определяющими условиями развития технологии глубокой переработки древесины являются:

- рост цен на энергоносители;

- резкое повышение значимости биотоплива;

- дефицит древесины в Европе;

- увеличение доли вторичного (рекуперированного) волокна. В Европе эта доля превысила долю первичного волокна и составила 61 %;

- существенное увеличение использования плантационной древесины;

- в условиях обострившейся экологической ситуации возрастает роль возобновляемых ресурсов в экономике и предложение отраслей глубокой переработки древесины – биорефайнинг древесины, становятся очень востребованными.

Это развитие присходит при усилении связей между секторами производства, занимающимися процессами глубокой механической, химической и энергетической переработки древесины, создание Лесопромышленных комплексов (ЛПК) с безотходным производством-развитие технологии биорефайнинга древесины.

Ещё теплый рулон (тамбур) бумаги, снятый с современной буммашиныНовые технические решения развиваются при взаимодействии различных отраслей.

Интересные результаты уже получаются при взаимодействии производителей бумаги и строительными отраслями, отраслями занимающимися продуктами питания, транспортом, здоровьем и гигиеной, коммуникациями и обменом информацией, логистикой.

Бумагоделательные машины оснащаются устройствами, позволяющими получать бумажное полотно с использованием приемов ткацкого производства-поперечного перемещения волокон. Такие технологии получения новых нетканых материалов уже реализованы в промышленности фирмами “Voith”,“Trutzschler”, “Andritz”. Об этом в следующих постах.

Такие технологии получения новых нетканых материалов уже реализованы в промышленности фирмами “Voith”,“Trutzschler”, “Andritz”. Об этом в следующих постах.

Отметим ещё раз, что из 251 страны в наше время, бумагу производят 109 стран. Крупнейшие из них по производству бумаги и картона по данным (FAO) 2016 года (млн т):

| Китай 108,5 |

| США 71,8 |

| Япония 26,1 |

| Германия 22,6 |

| Корея 11,5 |

| Бразилия 10,3 |

| Канада 10,2 |

| Финляндия 10,2 |

| Швеция 10,1 |

| Индонезия 9,8 |

В России в 2018 году (Росстат) произведено около 9 млн т бумаги и картона.

Потребление бумаги и картона на душу населения в мире около 60 кг/т, примерно столько же в России.

Наши посты по истории бумаги:

Использованные источники:

- Hans Hentschel “Chemiche Technologie der Zellstoff- und Papierherstellung”, Fachbuchverlag, Leipzig, 1967, 722

- Hans – Jurgen Wolf “Geschichte des Papiers”, 2012, 1075

- Hannu Paulapuro “Papermaking Science and Technology”, Papery ja Puu Oy, Finland, 2008

- И.

Т. Малкин, История бумаги, М., Изд-во Академии Наук СССР, 1940.https://www.booksite.ru/fulltext/malkin/index.htm

Т. Малкин, История бумаги, М., Изд-во Академии Наук СССР, 1940.https://www.booksite.ru/fulltext/malkin/index.htm

Мифы и факты о производстве и переработке бумаги и пластика

На международной арене действует некоммерческая организация Two Sides, продвигающая принципы устойчивого развития бумажной промышленности, которая работает с ложными заявлениями, касающимися влияния отрасли на окружающую среду. Речь о заявлениях, которые делают крупнейшие корпораций мира в своих интересах. С 2010 года 440 компаний удалили или изменили свои заявления о бумаге в результате обращения Two Sides [1]. В последнее время и в России активизировалось обсуждение влияния производства бумаги на окружающую среду, причем именно в контексте экологичности по отношению к пластику. Остановимся подробнее на мифах, которые встречаются в подобных заявлениях и публикациях.

Миф №1 Бумажная промышленность уничтожает леса

Для производства бумаги из первичной целлюлозы используется менее 15% заготавливаемого в России леса, в целом в мире этот показатель на уровне около 11%./GettyImages-626727880-5bb3b60346e0fb0026932f12.jpg) Зачастую эта древесина относится к более низким сортам. Древесина более высокого качества обычно используется в других отраслях промышленности, таких как строительство и производство мебели. Остатки от обработки древесины – стружки, ветки, кора, также используются в качестве сырья для бумажной промышленности.

Зачастую эта древесина относится к более низким сортам. Древесина более высокого качества обычно используется в других отраслях промышленности, таких как строительство и производство мебели. Остатки от обработки древесины – стружки, ветки, кора, также используются в качестве сырья для бумажной промышленности.

При этом стоит помнить, что более 50% волокна, используемого для производства бумаги в России, происходит из макулатуры. Этот показатель вырос за последние 15 лет в несколько раз, и продолжает увеличиваться. Созданные мощности уже позволяют перерабатывать порядка 4,5 миллионов тонн макулатуры. Даже если бы мы смогли собрать макулатуры больше, отрасль с легкостью увеличила бы существующие мощности. Пока же мы все больше импортируем макулатуру из других стран, так как 4 миллиона тонн макулатуры в России отправляется на полигоны.

В целом в России лесоводство движется к уровню соответствия принципам устойчивого развития, когда лесовосстановление будет увеличивать площади лесных земель. В Европе площадь леса увеличивается на площадь, эквивалентную 1,5 миллионам футбольных полей ежегодно.

В Европе площадь леса увеличивается на площадь, эквивалентную 1,5 миллионам футбольных полей ежегодно.

Бумагу производят не только из древесины, но и из других растительных материалов — сельскохозяйственных отходов (например, жмых сахарного тростника, шелуха и солома), волокнистых культур и диких растений, такие как бамбук, кенаф, пенька, джут, лен, а также из отходов текстиля. Во многих странах отсутствуют запасы леса, но без бумаги они не остаются. В Китае, например, в 2022 году запустят фабрику мощностью 318 тыс. тонн целлюлозы из бамбука и 300 тыс. тонн бумаги-основы для санитарно-гигиенических изделий с инвестициями в 600 миллионов долларов [2].

Миф №2 Производство бумаги вредит окружающей среде, использует слишком много энергии и воды

Бумажная промышленность постоянно работает над оптимизацией своих производственных процессов и модернизацией оборудования. За последние 20 лет значительно сократилось ее воздействие на окружающую среду и эффективность производства. Производство изделий из бумаги и картона в России, в том числе из макулатуры — высокоэффективная, современная и инновационная индустрия с относительно небольшим объемом вредных выбросов. Целлюлозно-бумажная промышленность России продолжает инвестировать большие средства в развитие производства, инновации, очистные сооружения. Конечно, не все фабрики в России современны и жизнеспособны в текущих условиях. В Китае такие фабрики просто закрывали в соответствии со стратегией государственного регулирования, направленной на стимулирование модернизации отрасли. Типичная современная бумагоделательная машина стоит до 350 млн долларов с объемами производства до 500 тыс. тонн бумаги в год, а скорость достигает 2000 метров в минуту. Производство бумаги полностью автоматизировано, сотни датчиков и сканеров обрабатывают процессы управления для различных параметров.

Производство изделий из бумаги и картона в России, в том числе из макулатуры — высокоэффективная, современная и инновационная индустрия с относительно небольшим объемом вредных выбросов. Целлюлозно-бумажная промышленность России продолжает инвестировать большие средства в развитие производства, инновации, очистные сооружения. Конечно, не все фабрики в России современны и жизнеспособны в текущих условиях. В Китае такие фабрики просто закрывали в соответствии со стратегией государственного регулирования, направленной на стимулирование модернизации отрасли. Типичная современная бумагоделательная машина стоит до 350 млн долларов с объемами производства до 500 тыс. тонн бумаги в год, а скорость достигает 2000 метров в минуту. Производство бумаги полностью автоматизировано, сотни датчиков и сканеров обрабатывают процессы управления для различных параметров.

Как и во многих отраслях, в процессе производства бумаги большую роль играет вода. Большая часть воды, используемой в производстве бумаги очищается и возвращается в окружающую среду или повторно используется в процессе производства бумаги. При этом менее 15% используемой при производстве бумаги воды фактически потребляется конечной продукцией или теряется в результате испарения. Каждая фабрика выполняет установленные целевые показатели по водопользованию, а по мере развития технологий количество необходимой воды уменьшается, а степень очистки возрастает.

При этом менее 15% используемой при производстве бумаги воды фактически потребляется конечной продукцией или теряется в результате испарения. Каждая фабрика выполняет установленные целевые показатели по водопользованию, а по мере развития технологий количество необходимой воды уменьшается, а степень очистки возрастает.

Любое промышленное производство требует энергии, и производство бумаги не исключение. Энергия используется для питания работы бумагоделательных машин и генерации тепла для высушивания бумаги после изготовления. Треть издержек на производство бумаги составляют энергозатраты, соответственно заводы стремятся обеспечить сокращение энергопотребления.

Если ориентироваться на выработку материалов по весу, то последние исследования показывают лидерство бумаги и прочих материалов по энергопотреблению в процессе производства в сравнению с пластиком [3]. Производство пластика из сырой нефти требует от 62 до 108 МДж/кг. Это намного выше, чем энергия, необходимая для производства многих других материалов, например, железа (из железной руды) требует 20-25 МДж/кг энергии, стекла (из песка и т. д.) 18–35 МДж/кг, бумаги (из древесины) 25– 50 МДж/кг. Когда же мы сравниваем конкретные изделия, например лоток для овощей из вспененного полистирола (состоящий на 98% из воздуха) и аналогичный по назначению лоток из формованной бумажной массы, то первый будет весить 0,5 грамма, а второй 26 граммов. Очевидно, что для производства полграмма материала потребовалось меньше энергии, однако проблема в том, как этот материал будет влиять на окружающую среду уже после производства и потребления, и как этот материал сделать частью циклической экономики, перерабатывая снова и снова. В случае с лотком из пенополистирола можно говорить о экономической нецелесообразности рециклинга, в том числе из-за перевозки 98% воздуха, а не ценного материала, а также о загрязнении прочих потоков вторсырья и окружающей среды.

д.) 18–35 МДж/кг, бумаги (из древесины) 25– 50 МДж/кг. Когда же мы сравниваем конкретные изделия, например лоток для овощей из вспененного полистирола (состоящий на 98% из воздуха) и аналогичный по назначению лоток из формованной бумажной массы, то первый будет весить 0,5 грамма, а второй 26 граммов. Очевидно, что для производства полграмма материала потребовалось меньше энергии, однако проблема в том, как этот материал будет влиять на окружающую среду уже после производства и потребления, и как этот материал сделать частью циклической экономики, перерабатывая снова и снова. В случае с лотком из пенополистирола можно говорить о экономической нецелесообразности рециклинга, в том числе из-за перевозки 98% воздуха, а не ценного материала, а также о загрязнении прочих потоков вторсырья и окружающей среды.

Миф №3 Бумага невозобновляемый ресурс, потому что деревьев вырубается больше, чем вырастает

Бумага — самый ценный ресурс для циклической экономики. В Европе первичная целлюлоза при производстве тарного картона уже составляет всего 11%, остальное – макулатура. И Россия стремительно движется в том же направлении. Как уже упоминалось, бумага не является основной «первопричиной» заготовки леса. А при эффективном лесопользовании в соответствии с принципами устойчивого развития России удастся вслед за Европой решить проблемы в данной сфере.

И Россия стремительно движется в том же направлении. Как уже упоминалось, бумага не является основной «первопричиной» заготовки леса. А при эффективном лесопользовании в соответствии с принципами устойчивого развития России удастся вслед за Европой решить проблемы в данной сфере.

Кроме того, как уже упоминалось ранее, лес не является единственным сырьем для производства бумаги.

Действительно невозобновляемым ресурсом является нефть, который рано или поздно закончится. А учитывая объемы добычи скорее рано. Не все знают, что производство пластика использует все больше нефти. Производство пластика в мире увеличилось с 15 миллионов тонн в шестидесятые годы до 311 миллионов тонн в 2014 году и, как ожидается, утроится к 2050 году, когда оно будет использовать 20% добываемой ежегодно нефти. По данным отчета Фонда Эллен Макартур уже сейчас производство пластика потребляет более 6% нефти каждый год [4]. Это уже не какие-то побочные продукты добычи нефти.

Поэтому кстати и говорить о вредности электромобилей и солнечных панелей также можно сколько угодно, другого выхода у нас в будущем не будет. А если нефть в любом случае закончится, так зачем мы занимаемся загрязнением окружающей среды в таком объеме сейчас.

А если нефть в любом случае закончится, так зачем мы занимаемся загрязнением окружающей среды в таком объеме сейчас.

С понятием «невозобновляемый ресурс» можно ознакомиться подробнее в Википедии, к сожалению только англоязычной [5]. В другой статье можно ознакомиться с данными о том, на сколько в каждой из стран хватит доказанных на сегодня запасов нефти при текущем уровне добычи [6]. Для России это 21 год. Даже если найдется ещё столько же запасов или в 2 раза больше, все равно это будет 40-60 лет, а затем только газ, и закупки нефти в Венесуэле, пока и она не закончится.

Миф №4 Самый неудачный выбор для покупок в магазине – бумажный пакет

В сети можно обнаружить несколько подобных утверждений: «хотя бумага и считается биоразлагаемым материалом, но кроме этого отчасти положительного свойства все остальные идут со знаком минус», «их [бумажных пакетов] единственный плюс — способность быстро разлагаться в естественной среде.» То есть преимущества бумажного пакета и бумажной упаковки в целом в виде, в том числе отсутствия проблем, которые мы получаем из-за того, что пластиковые пакеты и пластиковая упаковка не являются биоразлагаемыми — это всего лишь «отчасти положительные свойства». Абсолютно не ясно тогда, почему 69 стран ввели запрет, а ещё 33 ввели сбор на использование одноразовых пластиковых пакетов для покупок [7]. И это без учета отдельных территорий и муниципалитетов. В США это два штата Калифорния и Гавайи и уже более 200 муниципалитетов, а в ближайшем будущем еще больше, в том числе Нью-Йорк с 1 марта 2020 года [8]. Мусорный континент в четыре раза больше Японии в Тихом океане, пластик в нашей пище, в воде, в воздухе и в каждом из нас, переполненные полигоны с отходами пластика – это все те, видимо «отчасти негативные», отрицательные свойства пластика, с которыми сталкивается общество сегодня. Большая часть бутилированной воды в мире, продажи которой растут отчасти потому, что люди ищут альтернативы системам местного водоснабжения, теперь содержит частицы пластика. Исследование, проведенное в 2018 году, показало, что в 93 процентах проб бутилированной воды содержатся микрочастицы пластика [9]. Впрочем, в одной из последних статей Plastics Industry Association отмечается, что «в настоящее время нет доказательств того, что воздействие микропластика оказывает какое-либо негативное влияние на здоровье человека».

Абсолютно не ясно тогда, почему 69 стран ввели запрет, а ещё 33 ввели сбор на использование одноразовых пластиковых пакетов для покупок [7]. И это без учета отдельных территорий и муниципалитетов. В США это два штата Калифорния и Гавайи и уже более 200 муниципалитетов, а в ближайшем будущем еще больше, в том числе Нью-Йорк с 1 марта 2020 года [8]. Мусорный континент в четыре раза больше Японии в Тихом океане, пластик в нашей пище, в воде, в воздухе и в каждом из нас, переполненные полигоны с отходами пластика – это все те, видимо «отчасти негативные», отрицательные свойства пластика, с которыми сталкивается общество сегодня. Большая часть бутилированной воды в мире, продажи которой растут отчасти потому, что люди ищут альтернативы системам местного водоснабжения, теперь содержит частицы пластика. Исследование, проведенное в 2018 году, показало, что в 93 процентах проб бутилированной воды содержатся микрочастицы пластика [9]. Впрочем, в одной из последних статей Plastics Industry Association отмечается, что «в настоящее время нет доказательств того, что воздействие микропластика оказывает какое-либо негативное влияние на здоровье человека». А качество вышеназванного исследование поставлено под сомнение [10]. Действительно, пока мы можем только догадываться, к чему приведет накопление частиц пластика в нашем теле. Впрочем, в ассоциации согласны с тем, что частицы пластика, большие или маленькие, в воде содержаться не должны.

А качество вышеназванного исследование поставлено под сомнение [10]. Действительно, пока мы можем только догадываться, к чему приведет накопление частиц пластика в нашем теле. Впрочем, в ассоциации согласны с тем, что частицы пластика, большие или маленькие, в воде содержаться не должны.

При выборе пакета для покупок нам предлагается закрыть глаза на то, что пластиковый мусор теперь захламляет каждую часть нашей планеты, от отдаленных частей Антарктики до самых глубоких океанских впадин, и сосредоточимся на данных по энергопотреблению при производстве бумаги: вот в чем действительно катастрофа, «слишком дорогая цена за биоразлагаемость». Для тех, кто имеет представление об отрасли производства и переработки бумаги, и существующем на сегодня загрязнении окружающей среды, это звучит просто смешно.

Кроме биоразлагаемости у бумаги масса других плюсов. Бумага в отличие от пластика может похвастаться исключительными экологическими характеристиками: это природный материал, не просто пригодный для вторичной переработки, но и самый перерабатываемый как в России, так и в мире, и поступает из бесконечно возобновляемого источника.

Никто не предлагает повсеместно заменять все пластиковые пакеты бумажными и всю пластиковую упаковку бумажной, это просто невозможно. Но и необоснованно распространять недостоверную информацию о бумажной упаковке, о производстве и переработке бумаги – это, мягко говоря, неправильно, в том числе по отношению к десяткам тысяч людей, которые каждый день трудятся для того, чтобы у всех нас была возможность читать книги, газеты и журналы, пользоваться салфетками, бумажными полотенцами, туалетной бумагой, получать товары в целостности и сохранности в бумажной упаковке, расплачиваться в магазине купюрами, писать записки, печатать документы и так далее.

Миф №5. Пластик легче бумаги, а значит логистика его возврата во вторичный оборот более выгодна, имеет меньший углеродный след

С точностью до наоборот при возврате тонны пластика во вторичный оборот транспортные издержки во много раз выше, чем у бумаги, так как требуется больше транспортных средств для перевозки из-за объема материала и его структуры. По этой самой причине ставки сбора операторов систем расширенной ответственности производителей в Европе на пластик гораздо выше, чем на бумагу. Например, в Нидерландах ставка на пластиковую упаковку по состоянию на 2019 год составляет 640 евро за тонну, на бумажную – 22 евро, разница в 29 раз [11].

По этой самой причине ставки сбора операторов систем расширенной ответственности производителей в Европе на пластик гораздо выше, чем на бумагу. Например, в Нидерландах ставка на пластиковую упаковку по состоянию на 2019 год составляет 640 евро за тонну, на бумажную – 22 евро, разница в 29 раз [11].

Из-за трудности прессования пластиковой упаковки (основной объем – емкости, с довольно высокой жесткостью) логистика этого материала для рециклинга во много раз дороже, чем у бумажной упаковки, а не наоборот. И такие прямо противоположные логике аргументы не редкость в случае попыток «очернения» бумаги.

Миф №6. Для улучшения свойств бумаги в её состав добавляют полимеры и другую «химию», которая усложняет процесс вторичной переработки

Собственно, целлюлоза – это и есть полимер. Если же говорить о пластике, то его для улучшения свойств в бумагу не добавляют, если только речь не идет о производстве картонной упаковки для напитков и некоторых других видов бумаги, доля которых минимальна в общем объеме производства. В подавляющем числе случаев, никаких добавок, токсичных или усложняющих процесс вторичной переработки при производстве бумаги не используется, скорее полезные вроде карбоната кальция, но есть бумагу ради него все-таки не стоит. Но и отравления от поедания кусочков бумаги, на которых вы записали желание или другую секретную информацию, не произойдет.

В подавляющем числе случаев, никаких добавок, токсичных или усложняющих процесс вторичной переработки при производстве бумаги не используется, скорее полезные вроде карбоната кальция, но есть бумагу ради него все-таки не стоит. Но и отравления от поедания кусочков бумаги, на которых вы записали желание или другую секретную информацию, не произойдет.

Проблема добавок характерна с точностью до наоборот для пластика. Пластик содержит добавки, которые определяют его свойства, в том числе прочность, цвет и гибкость. Большинство из тысяч этих химических веществ никак не регулируется, зачастую никто не имеет понятия, кто какие добавки использует. И эти добавки свободно попадают во вторичный пластик, так как никто не знает, как их извлечь. Чистый пластик сам по себе не токсичен, однако токсичным признан ряд добавок, применение которых ограничено законодательно во многих странах. Так, Европейский союз и Соединенные Штаты Америки ограничили использование эфиров фталевой кислоты после того, как эти вещества были обнаружены в детских игрушках.

Пластиковая упаковка может содержать несколько защитных слоев и набор добавок, но переработать в соответствии с принципами циклической экономики можно лишь однотипный пластик. Таким образом, перерабатывать пластик нелегко, потому что, во-первых, существует множество различных типов материала, во-вторых, используется большое количество комбинаций этих материалов с добавлением сотен видов добавок. Это существенно снижает возможности переработки материала, а процент переработки остается низким даже в странах-лидерах по развитию циклической экономики.

Другой важной проблемой является тот факт, что большая часть потребительского пластика экономически нецелесообразно перерабатывать на основе только рыночных условий, без привлечения субсидий. Рост производства дешевого первичного пластика, в том числе из-за падения цен на нефть, еще больше подрывает аргумент о том, что переработка может разрешить кризис пластиковых отходов. Большая часть вторичного пластика уже не может конкурировать с первичным пластиком на рынке. За исключением бутылок из ПЭТ и ПЭВД, остальные пластиковые отходы зачастую оказываются бесполезны. Можно пытаться создать впечатление, что существует реальный способ перерабатывать большинство пластиковых отходов в новую продукцию, но на счет этого есть большие сомнения. Поэтому мы и слышим о перерабатываемости материалов, но фактического рынка для производства новых изделий по многим видам вторичного пластика не существует. В США, чтобы сделать заявление о том, что продукт подлежит вторичной переработке, согласно руководству Федеральной торговой комиссии, инфраструктура по сбору и дальнейшей переработке этого товара должна быть доступна по меньшей мере для 60 процентов потребителей, которым он продан [12].

За исключением бутылок из ПЭТ и ПЭВД, остальные пластиковые отходы зачастую оказываются бесполезны. Можно пытаться создать впечатление, что существует реальный способ перерабатывать большинство пластиковых отходов в новую продукцию, но на счет этого есть большие сомнения. Поэтому мы и слышим о перерабатываемости материалов, но фактического рынка для производства новых изделий по многим видам вторичного пластика не существует. В США, чтобы сделать заявление о том, что продукт подлежит вторичной переработке, согласно руководству Федеральной торговой комиссии, инфраструктура по сбору и дальнейшей переработке этого товара должна быть доступна по меньшей мере для 60 процентов потребителей, которым он продан [12].

В случае же с продукцией из макулатуры, главные рынки сбыта растут год к году в среднем на 5%, и по прогнозам этот рост будет сохраняться на обозначенном уровне или выше. Все марки макулатуры имеют спрос на рынке – как на внутреннем, так и на внешнем, если обработаны правильно. При этом все виды макулатуры перерабатываются одинаково — путем роспуска в воде на волокна, всё отличие лишь в скорости процесса, цвете (белый или небелый) и виде продукции (бумага, картон).

При этом все виды макулатуры перерабатываются одинаково — путем роспуска в воде на волокна, всё отличие лишь в скорости процесса, цвете (белый или небелый) и виде продукции (бумага, картон).

Принципиально проблему на стороне потребителя не решить. Конечно, необходимо использовать многоразовые сумки при покупках в магазинах, выбирать торговые сети и бренды, которые действительно способствуют развитию циклической экономики. Но, прежде чем заниматься сортировкой пластика, бумаги, стекла, металла, потребитель должен знать, какие виды вторсырья отбираются для переработки и действительно отправляются заводам-переработчикам в конкретном городе, регионе и кем, а какие отправляются на полигоны. Не стоит заниматься тем, что в мире называют «wish-recycling». Этот термин описывает ситуацию, когда, к примеру, человек отправляет в контейнер для пластика все его виды в надежде, что всему этому будет дана новая жизнь. От того, что все эти отходы отправлены «на переработку», возникает приятное чувство выполненного долга. По факту же такая деятельность лишь мешает рециклингу, загрязняя сырье, которое действительно может стать новым товаром.

По факту же такая деятельность лишь мешает рециклингу, загрязняя сырье, которое действительно может стать новым товаром.

Главное, что движет выбором тех или иных упаковочных решений на уровне бизнеса и их последующим рециклингом – это рынок и государственное регулирование. На уровне рынка доставка готовой продукции, к примеру, напитка в стеклянных бутылках или в металлической упаковке, требует большего расхода топлива при транспортировке, чем в пластиковой, потому что стекло или металл тяжелее. По оценкам доставка в пластике потребляет на 50% меньше энергии при транспортировке. К тому же потери продукта ниже, поэтому выбор для бизнеса очевиден. Если государство не может или не хочет регулировать ответственность за те отходы, которые образуются после использования товара, ситуацию на уровне потребителя не изменить.

То же самое на уровне рециклинга (кроме благотворительных проектов, для которых экономическая целесообразность деятельности не главное), бизнес занимается сбором, обработкой и утилизацией тех материалов, реализация которых приносит прибыль. Системно ситуацию могут изменить только действия государства, которое может стимулировать развитие переработки большей части отходов упаковки за счет единых для всего мира общеизвестных экономических инструментов:

Системно ситуацию могут изменить только действия государства, которое может стимулировать развитие переработки большей части отходов упаковки за счет единых для всего мира общеизвестных экономических инструментов:

1) расширенной ответственности производителя;

2) запретов и ограничений на захоронение несортированных ТКО на полигонах и регулирования платы за захоронение;

3) схем «плати столько, сколько выбрасываешь» (PAYT), то есть оплаты вывоза ТКО «по факту», дифференцированный тариф за вывоз вторсырья;

4) налогового регулирования сделок по продаже вторсырья.

Есть ли вина рынка (производителей товаров, производителей упаковки, региональных операторов, ритейла, переработчиков, потребителей) в том, что отсутствует действенное регулирование использования упаковки и последующего обращения с ней?

Противники регулирования производства и торговли товаров или оказания услуг, которые наносят существенное негативное воздействие на окружающую среду, неустанно генерируют все новые доказательства безосновательности «зеленых» технологий, материалов и инициатив.

Интересным примером является тема гибели птиц от ветрогенераторов. Действительно от ветряков в США, например, ежегодно гибнет оценочно от 20 до 573 тыс. птиц. Только вот от электростанций, работающих на ископаемом топливе, гибнет в 20 раз больше птиц на гигаватт-час (GWh) электричества. Гибель птиц от других видов человеческой деятельности и кошек в США составляет от 797 миллионов до 5,29 миллиардов в год. Смертность от ветряков в сравнении с автомобилями, в том числе грузовыми, меньше в сотни раз. А главным врагом птиц оказываются кошки, окна и линии электропередач [13].

Пожалуй, это отличная иллюстрация того, что любая деятельность человека оказывает воздействие на окружающую среду: какая-то меньше, какая-то больше. Вы находитесь дома вечером, а в это время от линии электропередач, которая питает лампочку в вашем светильнике, и насосную станцию, доставляющую воду к вам в квартиру, погибла птица, а другая попала в стекло грузовика, который везет продукты в ваш магазин у дома. И гибнет их в мире от подобных причин несколько миллионов в день. Деревьев вырубается каждый день также несколько миллионов. Птичек жалко, деревья тоже, но, если вы хотите полностью прекратить страдания птиц и вырубку деревьев, выключите свет, не пользуйтесь туалетной бумагой и водопроводом, не покупайте продукты в магазине и заклейте окна. Только не забывайте, что каждый день рождаются десятки(!) миллионов птиц и миллионы деревьев. А ещё каждый день в мире рождается более 350 тыс. детей, которым, я надеюсь, предстоит увидеть другой мир, немного лучше и чище.

И гибнет их в мире от подобных причин несколько миллионов в день. Деревьев вырубается каждый день также несколько миллионов. Птичек жалко, деревья тоже, но, если вы хотите полностью прекратить страдания птиц и вырубку деревьев, выключите свет, не пользуйтесь туалетной бумагой и водопроводом, не покупайте продукты в магазине и заклейте окна. Только не забывайте, что каждый день рождаются десятки(!) миллионов птиц и миллионы деревьев. А ещё каждый день в мире рождается более 350 тыс. детей, которым, я надеюсь, предстоит увидеть другой мир, немного лучше и чище.

Алексей Сергеев, исполнительный директор СРО Ассоциации «Лига переработчиков макулатуры»

Производство бумаги, картона » Блог о самостоятельном туризме

Бумага — это материал в виде тонкого листа из растительных волокон, обработанных определенным способом. Современное общество трудно

представить без производства и потребления бумаги. Основную часть ее применяют для издания печатной продукции. Из нее заготавливают товары бытового (посуда, полотенца, скатерти, обои, санитарно-гигиеническая бумага и др.) и производственного назначения (упаковочная тара, бумажные трубы, облицовочная, полупроводниковая, изоляционная бумага и др.). Бумага находит применение в производстве кабеля, конденсаторов, пластмасс. Пластинки с применением бумаги и в качестве наполнителя выдерживают давление до 90 атмосфер и по прочности не уступают стали. Бумага, пропитанная синтетическими смолами, — хороший изоляционный, конструкционный материал.

Из нее заготавливают товары бытового (посуда, полотенца, скатерти, обои, санитарно-гигиеническая бумага и др.) и производственного назначения (упаковочная тара, бумажные трубы, облицовочная, полупроводниковая, изоляционная бумага и др.). Бумага находит применение в производстве кабеля, конденсаторов, пластмасс. Пластинки с применением бумаги и в качестве наполнителя выдерживают давление до 90 атмосфер и по прочности не уступают стали. Бумага, пропитанная синтетическими смолами, — хороший изоляционный, конструкционный материал.

Первоначально бумагу получали из тряпъя, хлопка. Первыми его заменителями стали солома, камыш, трава (крапива, степной ковыль). При этом сырье измельчали на водяных, ветряных мельницах и смешивали с водой. Эту смесь зачерпывали сеткой, вода стекала через отверстия, а оставшийся лист бумаги высушивали. В XVIII столетии для производства бумаги было открыто новое сырье — древесина.

С момента получения первой бумаги из древесины технология непрерывно совершенствовалась, но сущность осталась неизменной. Из древесины получают полупродукты (целлюлозу, древесную массу), на основе которых приготавливают бумажную массу. Ее отливают и просушивают. Наилучшие сорта бумаги (рисовальная, кабельная, конденсаторная, высшие сорта печатной) получают из чистой целлюлозы и тряпья. Из тряпья изготавливают бумагу для печатания денег. Однако бумага из одной целлюлозы имеет высокою стоимость. К качеству бумаги массовых видов (оберточная, простая печатная, газетная) не предъявляют высоких требований. Поэтому основную часть бумаги производят смешиванием в определенных пропорциях целлюлозы и древесной массы. Отдельные виды бумаги получают полностью из древесной массы (табл. 1).

Из древесины получают полупродукты (целлюлозу, древесную массу), на основе которых приготавливают бумажную массу. Ее отливают и просушивают. Наилучшие сорта бумаги (рисовальная, кабельная, конденсаторная, высшие сорта печатной) получают из чистой целлюлозы и тряпья. Из тряпья изготавливают бумагу для печатания денег. Однако бумага из одной целлюлозы имеет высокою стоимость. К качеству бумаги массовых видов (оберточная, простая печатная, газетная) не предъявляют высоких требований. Поэтому основную часть бумаги производят смешиванием в определенных пропорциях целлюлозы и древесной массы. Отдельные виды бумаги получают полностью из древесной массы (табл. 1).

Состав отдельных видов бумаги

|

Вид бумаги |

Масса, 1 кв.м/г |

Состав, % |

|

|

|

|

Древесная масса |

целлюлоза |

|

Писчая №2 |

63 |

50 (беленая) |

50 |

|

Газетная |

51 |

75 |

25 |

|

Типографская №1 |

60 |

100 (беленая) |

— |

|

Мешочная |

70 |

100 (небеленая) |

|

Большое значение для производства бумаги имеют вторичные ресурсы — макулатура. Каждые 60 кг ее в производстве бумаги заменяют древесину целого дерева, которое вырастает в течение 80 лет. Следовательно, утилизация макулатуры позволяет лучше обеспечить целлюлозно-бумажную промышленность сырьем, экономить материальные, трудовые ресурсы, сохранить от вырубки леса.

Каждые 60 кг ее в производстве бумаги заменяют древесину целого дерева, которое вырастает в течение 80 лет. Следовательно, утилизация макулатуры позволяет лучше обеспечить целлюлозно-бумажную промышленность сырьем, экономить материальные, трудовые ресурсы, сохранить от вырубки леса.

На бумажных фабриках сухую целлюлозу в гидроразбавителях (специальных мельницах) переводят в жидкое состояние с разделением волокон. Если фабрика комбинируется с целлюлозным заводом, то эта технологическая стадия отсутствует, а целлюлоза в виде суспензии по трубопроводам поступает в бумажное производство. Древесную массу, как и целлюлозу, получают из бревен, которые разрезают на балансы. Их очищают от коры и истирают в волокнистую массу на дефибрерах (рис 17). Это мощные машины с прижимным устройством и кварцево-цементным или керамическим жерновом, диаметр которого достигает 2 м. Жернов приводят во вращательное движение, а балансы, уложенные, словно сигареты в пачке, прижимают к нему и истирают в волокнистую массу. Поверхность жернова охлаждают водой, которая вымывает истертую древесину (древесную массу). Древесную массу, возможно, получать также в мельницах из технологической щепы, которую доставляют на бумажные фабрики как продукт утилизации отходов древесины. Перекидной календарь 2013 печать, которого вы сможете выполнить в типографии нижнего новгорода. Данная типография занимается оперативной печатью полиграфической продукции, более подробную информацию вы сможете найти на сайте dt-print.ру.

Поверхность жернова охлаждают водой, которая вымывает истертую древесину (древесную массу). Древесную массу, возможно, получать также в мельницах из технологической щепы, которую доставляют на бумажные фабрики как продукт утилизации отходов древесины. Перекидной календарь 2013 печать, которого вы сможете выполнить в типографии нижнего новгорода. Данная типография занимается оперативной печатью полиграфической продукции, более подробную информацию вы сможете найти на сайте dt-print.ру.