Стеклодувная мастерская СпбГТИ (Технологического института)

В Технологическом институте наверно самая большая стеклодувная мастерская в Санкт-ПетербургеМастерская очень древняя

Но работа идет

И даже есть молодые стеклодувы

Более 50 лет руководит мастерской Александр Доманский

потомственный стеклодув, которому стеклодувное дело передал его отец – Васили Доманский.

Уже раритетные весы, которые совсем вроде недавно использовались в магазинах

Горелка с добавочным кислородом

Поляроскоп

Традиционный для Питера станок с открытым алмазным диском

Маленькая трубчатая печь

Еще одна горелка с добавочным кислородом

Колбодержатели

Когда в 90-е было туго, зарабатывали изготовлением сувениров

Стеклянные фланцы, что интересно сделаны в ручную

Муфта №29, тоже ручного изготовления

Кран из кварцевого стекла

Электрохимическая ячейка

И… бутылка Клейна

Стеклодувная мастерская ЦПКиО им. С.М. Кирова

Стеклодувная мастерская создана в 2018 году на базе Музея художественного стекла и сегодня является единственной в России мастерской, которая показывает технологии горячей обработки стекла и занимается обучением всех желающих.

В нашей стране стеклодувные печи существуют в основном только на заводских производствах, поэтому идейным и творческим ориентиром при создании Стеклодувной мастерской в Санкт-Петербурге послужили мастерские Италии, Германии, Финляндии, Швеции.

Теперь познать волшебный процесс создания художественного стекла можно в пределах Санкт-Петербурга. Стеклодувная мастерская в сочетании с Музеем художественного стекла позволяют встать ЦПКиО им. С.М. Кирова в один ряд с такими известными мировыми стеклодувными центрами как Мурано (Италия), Риихимяки (Финляндия), Фрауенау (Германия).

Стеклодувная мастерская с радостью ждет в гости всех, кто хочет прикоснуться к таинственному и изящному искусству создания декоративных предметов из стекла!

Программы Стеклодувной мастерской:

Демонстрационные программы для организованных групп посетителей:

Демонстрационная программа для индивидуальных посетителей:Обучение. Индивидуальные мастер-классы:

Подарить посещение Стеклодувной мастерской:

Посещение:

- Только по предварительной записи

Оплата:

- Все мастер-классы: Касса Стеклодувной мастерской

- Онлайн оплата «Шоу секрет стеклодува» на сайте elaginpark.org (сервисный сбор не взимается )

- Онлайн оплата «Шоу секрет стеклодува» на сайте spb.kassir.ru (взимается сервисный сбор)

Контакты:

В помощь начинающим стеклодувам — Стеклодувная мастерская Marshumovglass

Тема 1. Какое оборудование используется в стеклодувном производстве и какая горелка вам нужна?

Нужно сказать, что в массовом стеклодувном производстве используют 2 типа горелок: пропановые и кислородные. Кварцевое стекло и водородные горелки мы рассматривать не будем.

Первый тип – пропановые горелки

В таких горелках используют смесь двух газов. Это смесь обычного природного газа (или его сжиженный вариант в виде пропан-бутана) с воздухом. При этом сжиженный пропан из баллона дает большую температуру пламени. Это связано с его большей калорийностью. Поэтому пропановые горелки различаются по типу используемого газа.

Второй тип горелок – кислородный.

Они также различаются по типу используемого газа, природного или сжиженного пропана из баллона.

Но главное отличие кислородных горелок от пропановых в том, что они дополнительно используют кислород для повышения температуры пламени.

Для чего это нужно?

Все просто. Чтобы нагреть стекло, имеющее большую температуру плавления, например, боросиликатное стекло (в СССР его называли «пирекс»). Это стекло считается термостойким и химически инертным.

Скажу несколько слов о марках стекла:

Во времена СССР основным стеклом для производства лабораторных, а также художественных изделий стеклодувным способом было стекло марки С-52. Стеклодрот, а это трубка и штабик различных диаметров, массово выпускался несколькими заводами и имел низкую цену. Это стекло прекрасно плавилось пропановой горелкой и даже смесью на основе природного газа. Себестоимость изделий была низкой. После развала СССР и спада в экономике, множество заводов закрылось или обанкротилось. На данный момент времени это стекло стало редким и цена на него сравнялась с ценами на импортное стекло.

Нишу молибденового стекла заняло импортное боросиликатное стекло. Оно отличается большей температурой плавления и имеет отличный от С-52 коэффициент термического расширения. КТР – это основной параметр в характеристиках стекла, он определяет разницу расширения – сжатия стекла при нагреве и остывании. Условно говоря, КТР боросиликатного стекла 33 , молибденового стекла 52. А стекла «Моретти» вообще 106. Из-за этой разницы одно стекло невозможно соединить с другим.

КТР С-52 совпадает с молибденом, что позволяет их спаять вместе. От этого и возникло название этой марки стекла.

Что касается боросиликатного стекла, то сейчас оно массово используется в производстве лабораторных приборов, а также для производства термостойкой посуды, сувениров и художественных изделий. Это стеклодрот марки «Simax» из Чехии и «Duran» немецкой фирмы ShottGlass. Сравнительно недавно на рынке появился стеклодрот из Китая. Он дешевле, поэтому успешно конкурирует с европейцами. К тому же китайцы предлагают не только бесцветное, но и цветное стекло.

В последнее время я работаю с китайским боросиликатным стеклом. Основная тема моего творчества это художественные изделия применимые в быту. Это декоративные бокалы, подсвечники, вазы и другие изделия для украшения интерьера. В своих работах я использую как бесцветное, так и цветное стекло.

Возвращаясь к теме типов горелок, можно сказать, что исходя из того, с каким видом стекла Вы собираетесь работать и зависит выбор горелки.

Оборудование для работы на пропановой горелке.

Итак, с оборудованием для пропановой горелки все просто. Достаточно иметь несколько обычных пропановых баллонов, которые используют чаще всего на даче и компрессор для подачи сжатого воздуха. Компрессор лучше всего брать помощнее, с рессивером на 50 литров. Модель не имеет значения. Они продаются в любом магазине электроинструментов и техники.

Что касается горелки, то она имеет простую конструкцию и самую низкую цену по сравнению с другими системами. Пропановую горелку можно изготовить на токарном станке по чертежам из интернета. В этом варианте, ее себестоимость будет значительно ниже промышленной.

Оборудование для работы на кислородной горелке

Как мы уже говорили, на кислородной горелке используется газ, сжатый воздух и кислород. Однако есть некоторые сложности.

И в пропановой, и в кислородной горелках, мы как правило используем стандартный компрессор, в котором масло смазывает подвижные детали. Капельки этого смазочного масла неизбежно попадают в шланг, по которому идет сжатый воздух.

В пропановой горелке это не является критичным, так как масло, попадающее в воздушную смесь, просто сгорает. А вот в кислородной это критично, так как смесь масла в воздушной смеси и кислорода начинает врываться.

Чтобы исключить попадание масла в горелку можно использовать «безмасляный» компрессор или добавить в воздушную магистраль специальный маслоотстойник. В кислородной горелке давление воздушной смеси гораздо ниже, чем в пропановой и мощный компрессор не требуется. Воздух используется скорее для охлаждения сопел и контроля температуры пламени.

Для подачи кислорода есть два пути: или возить баллонный кислород, или использовать кислородный концентратор. Это такой прибор, который используется в медицине. Если вы планируете делать бусы и бижутерию, вам вполне хватит мощности концентратора, и вы избежите хлопот с заменой и зарядкой кислородных баллонов. Но для выдувания колб и объемных изделий приходится пользоваться баллонами. Важно, чтобы давление кислорода, выставленное на редукторе баллона, было немного выше, чем в остальной смеси. Так вы избежите мелких взрывов-хлопков внутри горелки.

Маслоотстойник и игольчатый кран для подачи кислорода на горелку.

Стеклодувная мастерская химического факультета МГУ

Кроме изучения гламура, у меня была еще одна цель пребывания в Москве.Мне было приятно и интересно познакомиться со стеклодувами, которых я раньше знал по переписке или общению на стеклодувной ветке металлического форума:

http://www.chipmaker.ru/forum/186/

Самое сильное стеклодувное впечатление от посещения Москвы – кислородный кран. Почти везде для обработки молибденового стекла или пирекса (симакса) в Москве используют добавочные стеклодувные горелки. Сначала добавочный и основной кислород регулируется на горелке. После этого кислород регулируется общим кислородным краном, который отделен от горелки и закреплен под столешницей с левой стороны стеклодува.

Если подняться на свет божий со станции метра «Университет», то можно увидеть знак «Внимание! Велодорожка».

Где эта велодорожка есть, я так и не понял, но рассказ будет не об этом.

Самая крупная мастерская, в которой я побывал, была стеклодувная мастерская химического факультета МГУ. Заведует мастерской Александр Викторович a. k. a. Александр стеклодув

Один из опытнейших стеклодувов мастерской – Григорий Павленко a. k. a. ГРИГОРИЙ 777

Григорий много интересного рассказал о стекле. О том, что сложные и нагруженные изделия из кварцевого стекла трещат и их нужно отжигать. Или об интересных поверхностных свойствах стекла. Поверхностный слой стекла, который постоянно соприкасается с окружающей средой и изменяет вследствие этого свои свойства травиться по-другому, чем масса внутри. Чтобы ускорить травление необходимо мелкой наждачной бумагой немного разрушить поверхность стекла. О том, что при изготовлении небольших сосудов Дьюара нет необходимости закреплять внутреннюю часть по отношению к внешней.

У таких сосудов Дьюара спай делается «на весу»

Для больших диаметров Григорий использует обкатку из листа жести, у которой рабочая поверхность покрыта фольгой из терморасширенного графита

Григорий был любезен и разрешил записать видео, как он изготавливает кран

В стеклодувной мастерской химического факультета МГУ не смотря на временные трудности много молодежи, растет достойная смена.

Илья Сиротовский делает бутылку Клейна

Александр Викторович рассказывает, что для того чтобы разбудить у химиков фантазию, а начинающим химиком было проще сделать заказ был сделан стенд с различными изделиями, которые изготавливают в мастерской

Стеклодувам, которые делают химическую посуду, не чужды художественные порывы

Электрорезка с нихромовой лентой и встроенным ЛАТром. Правее заточной станок для правки стеклодувных ножей

Интересная вертикальная проходная ловушка с охлаждением жидким азотом

Рабочее место стеклодува. Слева под столешницей блестит кислородный кран

Добавочная кислородная горелка

Кварцедувная горелка

Очаровательный столик. Наверно еще Михаил Ломоносов его использовал для астролябии

Горизонтально-заварочный станок А-320

Стеклодувная мастерская — Steklou — красиво

Стеклодувная мастерская

Стеклодувная мастерская “Стеклоу”, выдуваем, придумываем и создаём функциональные элементы декора, воплощаем ваши фантазии. Стеклодувная мастерская является местом встречи заинтересованных в развитии ремесла людей, территорией где рождаются идеи и реализуются удивительные проекты. Всех желающих познакомиться, стеклодувная мастерская приглашает в гости.

Тепло!

И так, наша стеклодувная мастерская располагает всем необходимым оборудованием для создания предметов разной сложности и разных размеров. Габаритные печи для плавления стекла, позволяют сделать процесс выполнения серийного заказа технологически верным и бесперебойным. Оборудование для снятия напряжения стекла, остужает большое кол-во

изделий одновременно, технологически правильным способом, для дальнейшей безопасной эксплуатации. Большая печь для выдувания, способствует созданию предметов больших размеров. Печь для создания стеклянной плитки и рельефов на стекле, дает возможность одновременно делать 2 квадратных метра полотен, что значительно снижает стоимость работ.

выдувание стекла

литье стекла

производство стеклянных плафонов

вазы на заказ

светильник на заказ

Заготовка авторской стеклянной вазы во время нагрева

При создании самодостаточного объекта в стеклодувной мастерской , например настенного светильника, а именно какой-либо не стеклянной его части, мы используем метал и дерево, по этому можем предложить следующие услуги в рамках проекта :

создание модели

художественная ковка

литье металла

чеканка

скульптура

Стеклодувная мастерская “Стеклоу” всегда открыта для новых знакомств, творческих решений и совместных проектов.

Мы можем назвать свою стеклодувную мастерскую – мастерской полного цикла, так как все этапы реализации стеклянного объекта начиная с идеи прорабатываются в нашей компании, включая создание модели, подготовку форм и оснастки для выдувания конкретного предмета, так же резка, шлифовка и полировка на финальном этапе производства.

Выдувание стекла – очень древняя профессия, распространенная по всему миру, богата множеством технических приёмов и секретов мастерства, что даёт нам возможность регулярно экспериментировать с формами, цветами и методами обработки сырья, укреплять навыки работы со стеклом и интенсивно осваивать ремесло, а совершенству нет предела как мы знаем.

За время своего существования стеклодувная мастерская “Стеклоу”, участвовала в большом количестве проектов и выполнила множество разнообразных заказов различного характера и сложности. Среди которых репродукции картин известных художников на стеклянных тарелках для музея современного искусства “Эрарта”, индивидуальные заказы интерьерных и экстерьерных светильников, уникальные стеклянные вазы, а так же плитка разнообразных размеров и форм для декорирования стен.

Мы ответственно относимся к выполнению заказов, предварительно обсуждая все тонкости конкретного проекта, что бы в результате получилось именно так как вы хотите , качественно и в срок! Стеклодувная мастерская “Стеклоу” ваш надежный партнёр.

Изделия из кварцевого стекла

Что же это конкретно мы можем изготовить? Вот что, например. Кварцевые диффузионные трубы, кварцевые лодочки и кассеты для кремниевых пластин, кварцевые нагреватели различных форм и размеров, различные холодильники и испарители для перегонки кислот, емкости для хранения и работы с агрессивной средой, кюветы, пробирки и прочее.А также кварцевые тигли, обтекатели, проточные реакторы, кварцевые спирали, колпаки, ампулы, дистилляторы, улавливатели, барботеры, и прочее. Некоторые примеры уже изготовленных нами изделий смотрите в разделе ГАЛЕРЕЯ.

Также доводим до Вашего сведения, что мы можем изготовить изделия не только из нашего стекла, но и из Вашего материала. Конечно, если этот материал требуемого нам качества и нужных размеров. Такое встречается, когда на складах клиента лежат остатки кварцевых труб с советских времен и хочется их выгодно использовать. Все обсуждаемо, звоните.

Также мы можем предложить Вам услуги по разработке и изготовлению технологических приспособлений (кондукторов), без которых некоторые заказы выполнить невозможно. Кондукторы обеспечивают точное сопряжение свариваемых стеклянных элементов изделия между собой, точность позиционирования отверстий или пазов, позволяют резать или сваривать детали под точным нужным углом, и прочее. Все это позволит нам изготовить изделие в точном соответствии с Вашим чертежом и указанными там допусками.

Во многих заказах такие технологические приспособления (кондукторы) не нужны, или можно обойтись минимальными трудозатратами. В таких случаях мы не берем денег за их изготовление, это входит в стоимость заказа. Если же Ваш заказ требует долгой разработки и сложного изготовления подобной технологической оснастки, то такую подготовку к производству нужно будет оплатить только один раз. Мы сохраним кондукторы до следующего Вашего заказа, и в дальнейшем нужно будет оплачивать только стоимость изготовления изделия.

Чтобы лучше это понять, приведем несколько примеров подобных кондукторов на представленных ниже фотографиях:

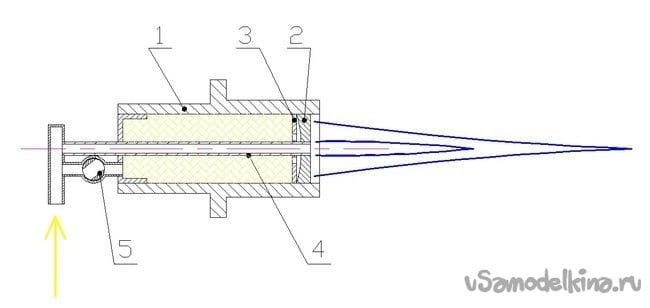

Оснащение стеклодувной мастерской. Прототип настольной стеклодувной горелки

Настольная горелка – основной инструмент стеклодува, неважно, стеклянное ли это приборостроение или изготовление забавных фигурок и декоров. Горелка формирует факел пламени, удобный для размягчения стекла и последующих операций с ним. При этом возникает необходимость в получении различных температур и форм факела.

Мало мало мало мало мало огня

Я хочу еще немного больше.

Линда – «Мало огня».

Сестpа, дык, елы-палы

Здpавствуй, сестpа

Hам не так уж долго

Осталось быть здесь вместе…

Аквариум. «Сестра».

Волею случая мне досталась небольшая настольная стеклодувная горелка, формирующая довольно тонкую нерегулируемую иглу пламени. Даже при работе на парах бензина (температура пламени более высокая, чем у газо-воздушного пламени) мощности горелки не хватало для работы со сколь ни будь крупными заготовками. Для некоторого увеличения теплового потока составлялись две горелки – добавлялась газовая портативная, встречно, или вот так.

Получалось пушистенькое пламя, с высокотемпературной иглой в центре. Дело пошло повеселее, стало возможным раздуть трубку 10мм. Следующим логичным шагом было изготовление более мощной горелки сжигающей пары бензина.

Речь пойдет о прототипе горелки, сделанном, из подручных материалов – в основном это детали сантехники. Обработка деталей велась без применения токарного станка по металлу. Горелка работает на парах бензина и выполнена по мотивам стеклодувной горелки Юрия Николаевича Бондаренко [1] — стеклодува-астронома, занимающегося изготовлением газоразрядных приборов. Из его конструкции были заимствованы решения некоторых узлов, в остальном, горелка повторят конструкцию известную ювелирам и стоматологам.

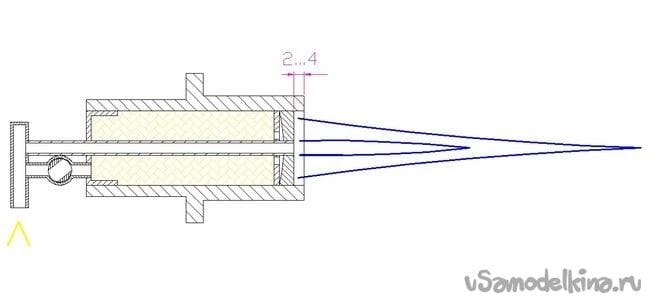

Основу ее, представляет полый цилиндрический корпус 1, соосно с которым, насквозь, проходит сопло 4. Пробковый краник 5, позволяет регулировать форму факела – при открывании его, часть горючей смеси поступает в корпус помимо сопла и формируется в факел сеткой 2. Диафрагма 3, вкупе с формой сетки 2 и образующаяся при этом линзообразная полость, концентрирует поток горючей смеси преимущественно по оси горелки. Эти детали заимствованы из горелки наставника [1]. На трубке сопла имеется несколько отверстий подающих немного газа на сетку (на эскизе не показаны) и при полностью закрытом кранике 5, для формирования небольшого поддерживающего факела. Он не позволяет сорваться основному факелу – «игле» при больших расходах газа. Эти отверстия подбираются при настройке горелки.

Инструменты, оборудование.

Для пайки мягким припоем нужна небольшая газовая горелка. Набор слесарного инструмента. Электрическое точило. Был использован токарный станок по дереву, сверлильный станок. Тиски.

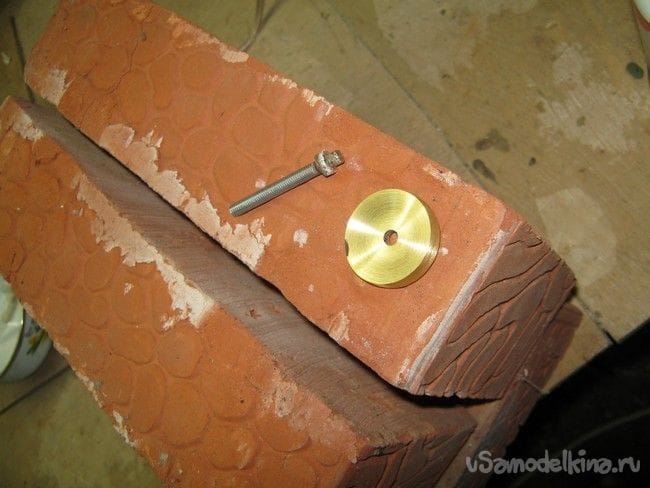

Материалы.

Кроме железок-заготовок, понадобилась медная трубка 6мм диаметром. Оловянно-медный припой №3, флюс к нему. Пробковый краник от самовара.

Заготовкой для корпуса горелки послужил фабричный бронзовый штуцер из магазина сантехники с внутренним диаметром 30мм. Там же были приобретены еще несколько различных деталей, некоторые из них также были использованы в дальнейшем как заготовки для элементов горелки.

Один из штуцеров без изменений применен как корпус. Штуцер не обтачивался снаружи – большая толщина стенок и приливы обеспечат корпусу дополнительный теплоотвод.

Размер сантехнических заглушек был выбран таковым, чтобы при минимальной обточке резьбы, полученная деталь влезла во внутренний канал штуцера. Обтачивал на токарном станке по дереву, для этого выточил простенькую оснастку, на которую насадил заготовку.

Плотность посадки позволило более, никак деталь не закреплять. Сильно вступающие углы шестигранника под ключ, предварительно сточены на точиле. Обороты – около 1000 об/мин, вначале грубая обточка маленькой «болгаркой» — вращается деталь, работает болгарка. После, доводка напильником и средней шкуркой пришпиленной на деревянный брусок. Торцевое закрепление заготовки позволило удобно и часто примерять ее к «месту работы» — полученная деталь входит в корпус плотно с небольшим усилием.

Приступаем к сложной и ответственной детали – сетке. Вначале несколько теоретических соображений.

Сетка, кроме распределения горючей газовой смеси, еще и отвечает за безопасность – не позволят проникнуть пламени внутрь и избежать «обратного удара». Это актуально, поскольку наша горючая смесь готовиться в баллоне «бульбуляторе» а не как обычно – по месту, в горелке. В горелку такого рода для полноценной работы со стеклом, в том числе и тугоплавким, вроде «Пирекс», необходимо добавление гремучего газа из электролизера.

Пламя, проходя внутрь, через сетку, охлаждается настолько, что гаснет. Существует понятие – предельное отверстие. Это максимальный диаметр «глубоких» отверстий, способных выполнять пламегасительную функцию, и для разных газов он разный. Например, для бензиновых паров в воздухе, скорость распространения пламени которых, невелика, предельное отверстие ~0,9…1мм, но как только в систему проникает кислород или гремучий газ, существенно увеличивающие скорость распространения пламени, отверстия в защитной «сетке» придется делать существенно меньше. Предельный диаметр отверстий, к примеру, для чистого гремучего газа, ~0,3мм, что представляет некоторую трудность при изготовлении и эксплуатации.

Как некий компромисс, Юрий Николаевич предлагает применять отверстия в сетке 0,8мм, при этом необходимой мерой безопасности в мастерской, будет достаточно прочное исполнение «бульбулятора» и «промывалок» электролизера [1], так чтобы они могли без повреждения пережить возможный подрыв. Карбюратор бензина делается из пропанового баллона, промывалки электролизера из углекислотных огнетушителей. При штатной работе оборудования проскоков не происходит. В случае нарушений нормальных режимов работы, происходит хлопок, не приводящий к аварии.

«Длинность» отверстиям сетки, придает ее толщина. Учитывая линзообразную форму, толщина сетки должна быть 3…4мм в тонкой части и 6…7мм по краям. Готовой пластинки такой толщины не нашлось, пришлось искать донора. Им оказался достаточно массивный, отслуживший свой срок смеситель, для ванной комнаты. Из него была выпилен относительно ровный кусочек стенки, из которого и удалось выкроить заготовку для сетки.

Заготовка после грубого обтачивания, была насажена (припаяна) на винт М5, за него заготовку можно было закрепить в сверлильном трехкулачковом патроне для доводки размеров и формы.

Сверлильный станок, для удобства работы был положен на бок. Вогнутая поверхность в заготовке была выточена грубо — маленькой «болгаркой», «обмылком» диска (меньше радиус), потом доведена шлифовальной шкуркой. Винт впаян, поэтому торчащая головка стачивалась вместе с заготовкой. После, доводился до нужного внешний диаметр заготовки. После обтачивания, выплавил из заготовки хвостовик – остаток винта М5. Оставшееся отверстие рассверлил до нужных 6мм.

Следующий ответственный и довольно муторный этап – накернить центры будущих отверстий и сверлить их. При нужном количестве отверстий и их диаметре, задача непростая. Сильно помог радиолюбительский опыт – кернение и сверление большого количества отверстий на заготовках печатных платах, до изобретения безвыводных (SMD) компонентов, был обычной практикой.

Диаметр отверстий уже обсуждался, следует сказать об их количестве – суммарная их площадь, должна быть не менее 20% от площади сетки.

Вычертить отверстия удобно в Автокаде, кроме прочего, эта программа позволяет распечатать эскиз точно в масштабе 1:1. После распечатки, полученный шаблончик приклеил на ровную поверхность сетки клеем-карандашом, ориентируясь на центральное отверстие, удобно это делать на просвет.

Для накернивания, применил специальный миниатюрный керн. Следует позаботиться о хорошем ярком свете, удобен при этой работе специальный козырек с увеличительными стеклами. Работа не быстрая и важно организовать удобное место – некоторая свободная поверхность, «оператор» в сидячем положении. Рекомендую делать подобные операции не за один подход. После кернения, шаблон отдирается, остатки смываются теплой водой.

Для сверления подобного рода – толстый металл, тонкие сверла, необходимая точность, совершенно не применимы разнообразные ручные устройства. Следует пользоваться чем то, более стационарным. В данном случае применялся миниатюрный патрон, позволяющий зажимать мое сверло 0,8мм, хвостовик патрона зажимал в большом трехкулачковом патроне настольного сверлильного станка. Такая комбинация позволила уверенно сверлить тонким сверлом, сломал только одно, да и то в самом конце.

У меня оказались недорогие сверла, приобретенные в радиомагазине и были они невысокого качества, этакое упрощение от идеи сверла. Канавки для отведения стружки на них, были весьма неглубокими. Есть подозрение, что делают их специально для сверления фольгированного стеклотекстолита и лучше применять нормальные «машиностроительные» сверла.

Юрий Николаевич говорит, что есть экземпляры свёрл, которые заклинивают при глубоком сверлении, поэтому покупать их следует с запасом и потом выбирать не клинящие. Есть предположение, что связано это с их конусностью. Сверление несколько облегчается при смазывании сверла маслом или спиртом, но спирт нужно постоянно подливать.

Правильная заточка такого миниатюрного сверла – задача непростая и при отсутствии навыка, лучше применять новые сверла, иначе, неизбежен существенный «увод» при сверлении. Впрочем, при аккуратном сверлении в станке, все нужные отверстия можно просверлить одним сверлом с одной заточки.

После сверления, все образовавшиеся мелкие заусенцы следует сошлифовать. Удобнее всего это делать на вращающейся детали. Для установки сетки в токарный станок по дереву, была выточена простейшая оснастка. Сетка плотно вставляется в углубление.

При изготовлении прототипа горелки, предполагалась работа только на парах бензина, поэтому часть отверстий была выполнена увеличенной – 1мм.

Сетка утапливается в корпус на 2…4мм. Юрий Николаевич, рекомендует этот размер тщательно подобрать – при его избытке корпус горелки будет сильно греться, при недостаточности, факел в некоторых режимах склонен к срыву.

В моем «низкотемпературном» случае — при питании только парами бензина, без гремучего газа и при весьма массивном корпусе, установил максимальную глубину без настройки. После, сетку хорошо бы впаять. Делать это следует «твердым» припоем. Подойдет медно-фосфорный, но в данном случае, лучше серебряный припой вроде ПСр-45, он меньше выгорает. Полноценно сетку в свой массивный корпус, твердым припоем впаять так и не смог – не хватало температуры, даже когда грел с отражателем, большой паяльной лампой. Впрочем, сетка входила в корпус с хорошим натягом, поэтому оставил как есть.

Сопло – сплошное упрощение. Выполнено из медной трубки внутренним диаметром 4мм. Применять только в качестве ознакомительного варианта. Процитирую из [1] — «Сопло должно давать узкий ламинарный поток горючей смеси и острый факел хотя бы при малом пламени. Его ламинарность может быть обеспечена при диаметре отверстия до 2,5 мм, длине больше 35 мм, полированной внутренней поверхности и спокойном потоке на входе. Ламинарное пламя меньше шумит и позволяет уменьшить зону разогрева, поэтому следует стараться получить именно ламинарный факел. (На этот счёт у профессиональных стеклодувов могут быть другие мнения). Отверстие сопла лучше сделать коническим — это обеспечит меньшее сопротивление потоку. Оконечную часть длиной около десяти миллиметров следует сделать цилиндрической».

Трубку-сопло перед гнутьем отжигал и набивал сухим песком. Внутреннюю полость горелки неплотно, без особого фанатизма заполнил медной «путанкой» — это и дополнительная защита от «проскока» пламени и успокоение потока газа. Набивка, также удерживает диафрагму прижатой изнутри к сетке.

Вся пайка «сзади» выполнена оловянно-медным припоем, с температурой плавления около 200°C. Корпус горелки нагревается ощутимо, хвостовая же часть не выше 60°C – вполне можно взяться рукой и даже после длительной работы узел не разрушается.

Сама диафрагма выполнена из ровной латунной пластинки 3мм. Для более выраженного эффекта, «линзу» следует делать двояковыпуклой, для чего диафрагма также, должна быть вогнутой. Для этого ее можно выгнуть при помощи пунзеля и анки, или выточить из более толстой заготовки аналогично сетке.

После пробных розжигов, показалось, что факел коротковат, как вероятная причина, виделись тонкие сечения трубок подводящих газ в корпус. Горелка была модернизирована – каналы пробкового крана рассверлены до диаметра 7мм, общая подводящая трубка заменена.

Стало несколько лучше. Одновременно, настраивал поддерживающий факел. Юрий Николаевич советует в отверстии сетки, через которое проходит центральное сопло, напилить треугольным надфилем канавок, этакую звездочку из пяти-семи лучей, чтобы вокруг сопла был усиленный поток смеси. Он повысит устойчивость «иглы» и уменьшит сваливание в турбулентный режим.

Количество горючей смеси, для поддерживающего пламени, задается отверстиями на сопле внутри корпуса. Количество их и размер настраиваются.

Несколько фото получившегося на сегодняшний день факела при разном положении крана на горелке – так сказать «игла», «мягкое» пламя и нечто среднее.

«Нога» для экспериментальной горелки не делалась, во время работы зажимал ее корпус в небольших настольных тисках.

— Ну вот и славно! — по своему обыкновению заключил беседу Стравинский и поднялся, — до свиданья! — он пожал руку Ивану и, уже выходя, повернулся к тому, что был с бородкой, и сказал: — Да, а кислород попробуйте… и ванны.

М.А.Булгаков МАСТЕР И МАРГАРИТА

Полученный факел куда как больше первой маленькой горелки, даже с добавкой газовой сестры. Стекло нагревается значительно быстрее и больший участок, «течет», удалось раздуть трубку 18мм из легкоплавкого «неонового» стекла. Получаются операции, не удававшиеся ранее – разворачивание краев, прокалывание толстого слоя стекла вольфрамовой иглой. Вместе с тем, чувствуется необходимость дальнейшего увеличения температуры факела. Здесь вариантов не много – добавка кислорода или гремучего газа.

Работа над ошибками. Пути дальнейшего совершенствования.

Все-таки, работы такого рода, следует делать с применением токарного станка по металлу, детали и вся конструкция будут более аккуратными и точными, изготовление их менее мучительным. Диаметр корпуса и сопла явно великоват, кажется именно это, не позволяет получить более длинный факел мягкого пламени– скорость газа при попадании в широкий корпус (сопло) сильно падает. Стоит приблизиться к размерам горелки в [1]. Сопло, корпус, сетку и диафрагму, хорошо бы делать из латунной болванки, а не из чего попало – конструкцию можно сделать значительнее удобнее в сборке и настройке. Сопло хорошо бы сделать по уставу – точеное, конусное полированное отверстие (см. выше, или [1]). Про кислород или «гремучку», уже говорил.

Литература.

1. Бондаренко Ю.Н. Лабораторная технология. Изготовление газоразрядных источников света

для лабораторных целей и многое другое.

Доставка новых самоделок на почту

Доставка новых самоделок на почтуПолучайте на почту подборку новых самоделок. Никакого спама, только полезные идеи!

*Заполняя форму вы соглашаетесь на обработку персональных данных

Становитесь автором сайта, публикуйте собственные статьи, описания самоделок с оплатой за текст. Подробнее здесь.