«Практика Инжиниринг»: пресс для ламинирования фанеры и ДСП — Proderevo.net

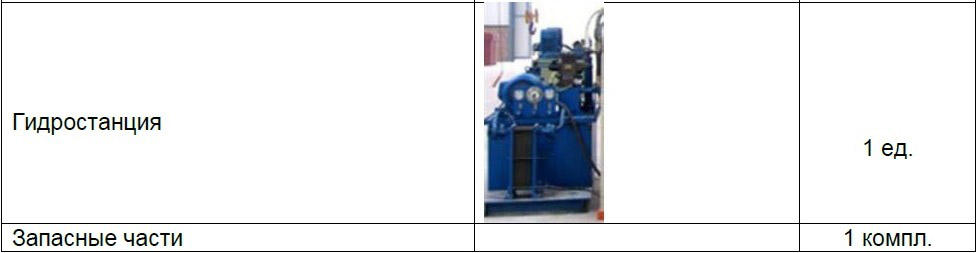

«Практика Инжиниринг», в составе группы компаний «Практика», представляет короткотактный однопролетный гидравлический термомасляный пресс для ламинирования фанеры и ДСП формата 4х8 фута и производительностью около 80 листов в час.

Комплектация пресса:

Технические характеристики

Параметры готовой продукции:

| Ширина | 1220/1250 мм |

| Длина | 2440/2500 мм |

| Толщина | 3-40 мм |

| Высота пачки перед загрузкой в пресс | макс.1000 мм |

| Высота пачки на выгрузке из пресса | макс.1000 мм |

Технические данные линии прессования:

1. Подготовительное время около 18 сек. (открытие + разгрузка + загрузка + закрытие + увеличение давления до 25Mp)

2. Производительность около 80 листов/час (время удержания давления ≤20 с). Примечание: производительность зависит от смолы, бумаги, температуры, давления и т. д.

3.Технические данные:

- Напряжение: 380 В, 50 Гц, три фазы

- Энергопотребление: ~ 18,5 кВт

- Потребление сжатого воздуха: ~ 2,5 м3 / мин 0,6 МПа (сжатый воздух подготовленный)

- Потребление тепла: 0,7 МВт

- Теплоноситель: термомасло

- Мощность котла: 200 000 ккал/ч

- Тепловое потребление: 200 000 ккал/ч

- Рабочее давление: 1 200 тн

- Удельное давление: ≤30-40 кг / см2

- Давление в системе: ≤25 МПа

- PLC и сенсорный экран: Mitsubishi (входное/выходное напряжение 24V)

- Вес: пресс 29 тн, подъемный стол и другие части около 4 тн

Оборудование

Раздел подготовки:

1. Стол для размещения бумаги для ламинирования (обеспечивает заказчик самостоятельно)

2. Гидравлический подъемный стол для плиты под ламинирование (идет в комплекте с прессом)

Раздел ламинирования:

1. Цикл прессования: согласно требованиям

2. Размер горячих плит: 2700 × 1370 × 120 мм

3. Расстояние между плитами в открытом положении: 200 мм

4. Цилиндры 6 ед. (диаметр × ход): Ø320 × 200 мм

5. Температура плит пресса: ≤210 ℃

6. Скорость загрузки: ~ 90 м / мин (регулируемая)

7. Управление: основной пульт + PLC

8. Регулирование температуры плит: задается контроллером температуры (включая систему управления рециркуляцией)

9. Контактор, преобразователь частоты, переключатель: Schneider Electric

10. Промежуточное реле: Omron

Раздел штабелирования:

Рабочий стол для укладки готовой плиты

Общий вес: 33 000 кг

Узнать об этом оборудовании подробнее вы сможете, связавшись со специалистами компании:

Общество с ограниченной ответственностью «ПРАКТИКА ИНЖИНИРИНГ»

Россия, 127566, г. Москва, Алтуфьевское шоссе, д. 44, БЦ «Альтеза»

Тel: +7 (499) 399 3020; E-mail: Адрес электронной почты защищен от спам-ботов. Для просмотра адреса в вашем браузере должен быть включен Javascript.

Автоматическая линия ламинирования ДСП HP-2500F

Линия предназначена для покрытия плит ДСП, ДВП (MDF), ОСП (OSB), фанеры декоративной бумагой и деревянным шпоном. Кроткотактовая линия ламинирования разработана специально для плит большого формата и обладает высокой степенью автоматизации, высокой эффективностью производства, в то же время обеспечивает высокое качество продукции.

| Технические характеристики | |

| Размеры горячих плит (мм) | 1400х2600х140 |

|

Формат плит (мм) (по желанию заказчика) |

1220х2440х8-40 |

|

Мощность (КВт) |

45 |

|

Тепловая энергия (ккал/час) |

350000 |

|

Давление (т) |

1200 |

|

Удельное давление (кг/см2) |

40,3 |

| Время смыкания плит без нагрузки (с) | 3 |

|

Время смыкания плит с нагрузкой (с) |

5 |

|

Расстояние между плитами (мм) |

250 |

| Размеры главного гидроцилиндра (мм) | 320 х 6 шт. |

|

Рабочая температура плит (С) |

210 |

|

Производительность (шт./час) |

55-60 |

| Габаритные размеры (мм) | 23000х8000х4000 |

| Масса линии (кг) | 42000 |

Оборудование для ламинирования ДСП HARTMANN LP-2

Предназначено для покрытия мебельных щитов, плит ДСП, МДФ, ХДФ декоративной бумагой, пропитанной меламиновыми смолами. Короткотактовая линия ламинирования разработана специально для плит большого формата и обладает высокой степенью автоматизации, высокой эффективностью производства, в то же время обеспечивает высокое качество продукции.

| Технические характеристики | |

|

Формат плит (мм) (по желанию заказчика) |

1220х2440 |

| Толщина плит (мм) | 8-40 |

|

Мощность (КВт) |

50 |

|

Тепловая энергия (ккал/час) |

300000 |

|

Расход воздуха (м3/мин) | 0,7-0,9 |

|

Общее давление (т) |

12000 |

|

Расстояние между плитами (мм) |

300 |

| Основной гидроцилиндр (диаметр х ход) (мм) |

360х300 — 6 шт. |

|

Цилиндр подъема-опускания (диаметр х ход) (мм) |

140х300 — 2 шт. |

|

Рабочее давление масла (МПа) |

25 |

|

Рабочая температура плит (С) |

190 |

| Производительность (шт/час) | 55-60 |

| Масса линии (кг) | 69000 |

Станок для ламинирования дсп, лдсп производство

Технология ламинирования и каширования ДСП. Производство ламинированного ДСП. Декоративное покрытие мебельных плит.

Технология ламинирования и каширования ДСП. Производство ламинированного ДСП. Декоративное покрытие мебельных плит.

Для использования ДСП в мебельном производстве шлифованное ДСП подвергают декоративной обработке — наносят декоративное покрытие из бумажно-слоистых (меломиновых) пленок.

На этом участке производства шлифованное ДСП превращают в ламинированное, в ЛДСП. Производство ЛДСП предсставляет собой процесс облицовки шлифованных плит ДСП пленками на бумажной основе (бумажно-слоистыми плёнками).

Существует два способа декоративной обработки плит ДСП бумажно-слоистыми пленками:

- Ламинирование ДСП.

- Каширование ДСП.

Основное различие между ламинированием и кашированием плит ДСП в том, что при ламинировании декоративное покрытие создается при прессовании химическим путем и является составляющим плиты, а при кашировании к плите приклеивается уже готовая твердая бумажная-смоляная пленка.

Ламинирование ДСП.

Ламинирование ДСП — это процесс покрытия поверхностей плиты бумажно-смоляными плёнками, пропитанными смолами. Комплексное воздействие давления (25-28 МПа) и высокой температуры(140-210 ̊ С) способствует тому, что пленка практически «врастает» в поверхность ДСП. Само слово «ламинирование» (lamination) имеет английское происхождение и переводится как «расслоение, раскатка, напластование».

Линия ламинирования ДСП, производство Китай. (фото с сайта: china1.ru)

Линия быстрого ламинирования.

Как начать бизнес по производству ламинированного ДСП

(фото: elo.ru)

Составляющие линии:

| Подача плиты в пресс. | Мультивакуумное устройство с переворотной планкой для укладки пленки. |

|  |

ДСП ламинированное.

Каширование ДСП.

Каширование ДСП — припрессовывание отвержденной пленки к древесностружечной плите. По всей поверхности плиты наносят слой клея и к этому слою припрессовывают твердую декоративную пленку. Процедура каширования плит ДСП проходит при более «мягких» условиях, чем при ламинировании: под давлением в 5-7 МПа и при температуре 120 -150 ̊С. Термин «каширование» имеет немецкие корни и произошло от немецкого Kaschieren, которое означает «оклеивать бумагой».

Линия каширования ДСП. (фото с сайта: izoplit.ru)

Видио процесса каширования какого-то плитного материала на одной из китайских фабрик.

Кашированные панели ДСП толщиной 10 мм.

Кашированное ДСП. (фото с сайта: woodkeep.ru)

| Интересная информация. Некоторые крупные заводы по производству серийной мебели для снижения себестоимости готовой продукции имеют свои цеха каширования ДСП. Такие заводы закупают или производят мелкими партиями шлифованное ДСП, распиливают его в таком виде, по чистовым размерам, на детали в соответствии с технологической картой того или иного изделия мебели. Затем партия таких «сырых» деталей отправляется на линию каширования. Откуда попадают в цех, где в уже облицованных деталях на специальных многошпиндельных станках сверлят отверстия для установки фурнитуры и сборки готовой мебели. Метод облицовки ДСП — каширование ими используется, как несколько технологически простой и менее затратный. |

Упаковка плит ДСП на паллеты.

В соответствии с требованиями стандарта плиты сортируются, а затем или раскраиваются на заготовки для мебельных щитов, или отправляются потребителям полноформатными.

В зависимости от критериев внешнего вида плиты (трещины, сколы, окрашивание, пятна, выступы и углубления) плиты ЛДСП делятся на следующие сорта:

- ЛДСП — 1 сорт (дефекты не приемлемы кроме минимальных),

- ЛДСП — 2 сорт (допустимы крупные дефекты поверхности),

- без сорта (кардинальные дефекты поверхности).

Меламиновая плёнка для облицовки ДСП.

Меламиновые плёнки – современный облицовочный материал на основе декоративных бумаг различной плотности (однотонных или с печатным рисунком), пропитанных аминоформальдегидными смолами с неполной степенью поликонденсации. (фото с сайта: bimma.ru)

Чтобы получить меламиновую пленку необходимо пропитать специальную декоративную бумагу смолой. Пропитка происходит в несколько приёмов. На пропиточной машине происходит сначала нанесение смолы валиком на нижнюю сторону полотна, а потом бумага полностью погружается в смолу, находящуюся в ванне. Между первой и второй ступенями пропитки бумага проходит зону «пенетрации». Во время прохождения этой зоны в бумагу проникает нанесенная на нижнюю сторону смола и вытесняет воздух из бумаги. Благодаря вытеснению воздуха достигается хорошее пропитывание середины бумаги в дальнейшем.

Чтобы получить меламиновую пленку необходимо пропитать специальную декоративную бумагу смолой. Пропитка происходит в несколько приёмов. На пропиточной машине происходит сначала нанесение смолы валиком на нижнюю сторону полотна, а потом бумага полностью погружается в смолу, находящуюся в ванне. Между первой и второй ступенями пропитки бумага проходит зону «пенетрации». Во время прохождения этой зоны в бумагу проникает нанесенная на нижнюю сторону смола и вытесняет воздух из бумаги. Благодаря вытеснению воздуха достигается хорошее пропитывание середины бумаги в дальнейшем.

После первой пропиточной машины бумага сушится, в результате чего происходит удаление летучих веществ. Затем полотно поступает во вторую пропиточную машину. Там слой меламиноформальдегидной смолы наносится на обе стороны бумажного листа. Целью нанесения второго слоя смолы, является придание верхнему слою повышенных свойств текучести при прессовании, а также придание облицовочной поверхности гладкости и повышенной прочности.

Затем бумага поступает в другую сушилку, имеющую три зоны обогрева и одну зону охлаждения. Попадая в зону охлаждения, полотно пленки поступает на роликовый транспортёр (рольганг), валы которого охлаждаются водой. Так бумага превращается в плёнку. После этого пленка режется на листы заданного размера. Эти листы пленки укладываются на листоукладчике в стопы и упаковывается.

Использованные источники:

- service-group.ru — ООО «СервисГруп»

- elo.ru — Компания ЭЛО.

- monzadp.ru

- bimma.ru — ООО «Бимма-Декор.

- woodkeep.ru

- monzadp.ru — ОАО “Корпорация Вологдалеспром”.

Вопросы и обсуждение на форуме:

Вспомогательная информация.

Можно копировать с указанием на источник и активной индексируемой гиперссылкой на сайт www.makuha.ru

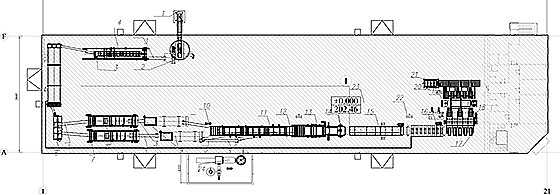

Завод ДСП с ламинацией (30000 м3 в год)

1. Участок I подготовки сырья

2. Участок II сушки сырья

3. Участок III клееподготовки и осмоления

4. Участок IV формирования и подпрессовки плит

5. Участок V горячего прессования плит

6. Участок VI форматирования готовой продукции

7. Участок VII шлифования и ламинирования плит

Изготовление ДСП 30 000 м3/год

Оборудование ДСП 30000 м3/год.

Древесно-стружечная плита (ДСП, ДСтП) — листовой композиционный материал, изготовленный путем горячего прессования древесных частиц, преимущественно стружки, смешанных со связующим неминерального происхождения с введением при необходимости специальных добавок на одно- и многоэтажных прессах. Типы смол могут использоваться разные, основное их назначение — выступить в роли связующего вещества. Плотность таких плит составляет 660-750 кг/м3 в зависимости от толщины. Класс эмиссии Е1 делает их крайне безвредными и позволяет использовать данную продукцию внутри помещений в непосредственной близости от людей. ДСП имеет определенные преимущества по сравнению с обычным деревом. У древесностружечных плит нет сучков, трещин и пустот. Плиты ДСП изготавливаются с учетом ГОСТа, требования к ним предъявляются очень высокие. Плиты ДСП должны быть легкими в обработке, при этом обладать высокой прочностью и быть достаточно жесткими. Еще одним достоинством этих плит в отличие от натурального дерева является однородность, она не зависит от направления слоев. Плиты ДСП хорошо поддаются механической обработке (пилению, строганию, сверлению, фрезерованию), легко склеиваются и красятся. По некоторым физико-механическим свойствам ДСП превосходят натуральную древесину. В частности, они меньше разбухают от влаги; менее горючи; при неравномерном изменении влажности не коробятся; ДСП обладают хорошими тепло- и звукоизоляционными свойствами; более биостойки.

Внешне сорт ДСП можно опознать по качеству обработки поверхности плиты. Более качественный первый сорт — это шлифованная ДСП, поверхность второго сорта не столь безупречна и имеет некоторые дефекты. Кроме того, существует еще ряд различий в сортах древесностружечной плиты: поверхность мелкоструктурная или обычная, по виду марки П-А, П-Б (зависит от механических показателей), по водостойкости (обычная или повышенная), по содержанию формальдегидной смолы (Е1, Е2). Плиты ДСП, в основном, зависят от плотности, формы и размера древесных частиц, а также от количества и качества связующего материала. Различают плиты одно-, трех- и пятислойные. Не рекомендуется применять в помещениях с повышенной влажностью, в таких помещениях следует применять только гидрофобизованные или защищенные покрытиями плиты.

Ламинированное ДСП, это обыкновенное шлифованное ДСП, покрытое посредством физико-химического процесса бумажно-смоляными пленками. Процесс изготовления ЛДСП осуществляется под действием температуры (140-210 С) и давления (25-28 МПа). В результате этого процесса декоративно-защитный слой на плите ламинированного ДСП образуется за счет растекания смолы по поверхности плиты с последующим затвердеванием и образованием прочного покрытия. ЛДСП обеспечивает привлекательный внешний вид, хорошие потребительские качества и физико-механические свойства, не требует дальнейшей отделки и широко применяется для производства мебели.

Одним из основных достоинств ДСП является прочность, которая у ДСП ни чуть не хуже прочности натуральной древесины. Ещё одним достоинством шлифованного ДСП является легкость обработки, несмотря на большую плотность.

Сферы применения ДСП:

— обшивка стен и крыш;

— изготовление стеновых панелей;

— изготовление полов, оснований под ковровые и линолеумные покрытия, перегородок;

— изготовление съемной опалубки;

— изготовление мебели, стеллажей, полок, упаковки;

— строительство ограждений и разборных конструкций;

— использование для декорирования и отделки, благодаря оригинальной текстуре поверхности.

Шлифованная ДСП Ламинированная ДСП (ЛДСП)

Плотность: по плотности ДСП делится на плиту малой плотности (менее 550 кг/м³), средней (550—750 кг/м³) и высокой (более 750 кг/м³).

Номинальные размеры плит:

| Параметр | Значение, мм | Предельное отклонение, мм |

Толщина | От 8 до 38 | ±0,3* (для шлифованных плит) −0,3/ +1,7 (для нешлифованных плит) |

Длина | 1830, 2040, 2440, 2500, 2600, 2700, 2750, 2840, 3220 3500, 3600, 3660, 3690, 3750, 4100, 5200, 5500, 5680 | ± 5,0 |

Ширина | 1220, 1250, 1500, 1750, 1800, 1830, 2135, 2440, 2500 | ± 5,0 |

Технологический поток производства ДСП

рис.1

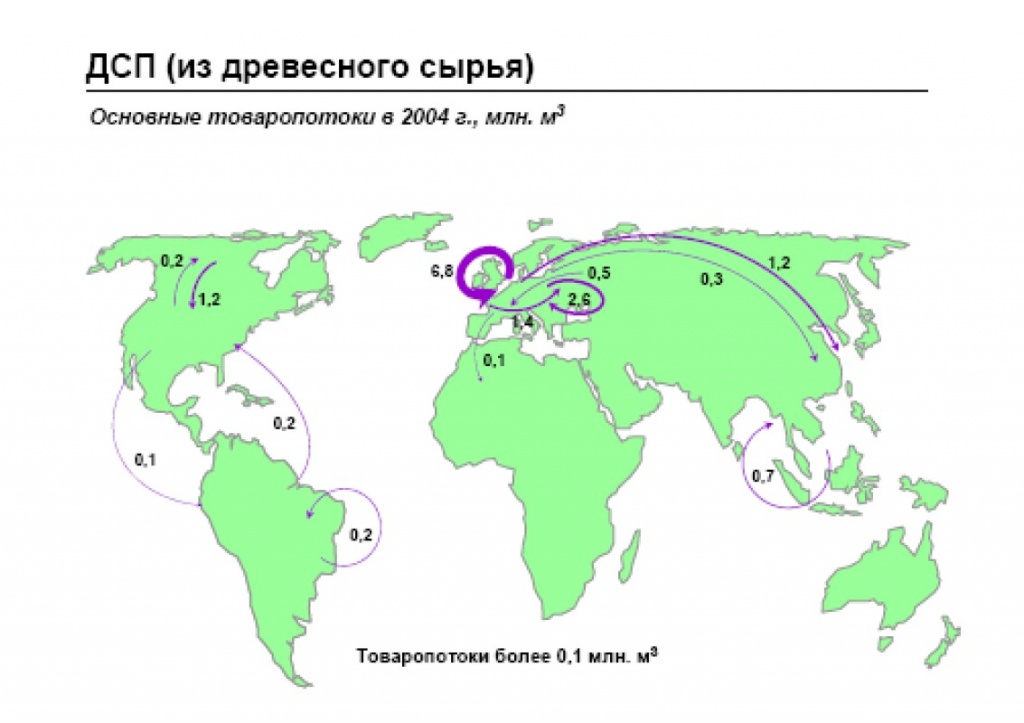

Ведущим производителем и потребителем ДСП является Западная Европа, за которой следуют Северная Америка и Восточная Европа. В России объемы потребления на ДСП составляют около 4,0 млн. м3/год, а текущий объем производства — 3,6 млн. м3/год, импорт — 0,4 млн. м3/год. Крупным потребителем ДСП является Китай, но лишь небольшая часть китайского спроса (7-8%) удовлетворяется за счет международной торговли. ДСП – относительно дешевая продукция и потому практически не является объектом международной и трансконтинентальной торговли. Так, российские производители экспортируют лишь около 5% своей продукции в страны СНГ (см. рис. 2).

рис.2

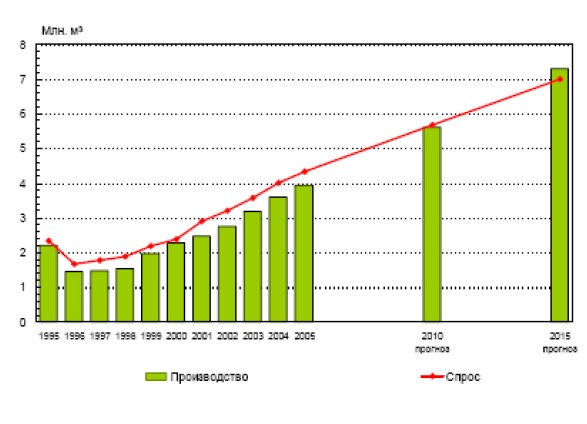

В Западной Европе ожидается незначительный рост спроса на ДСП; в период до 2015 г. темпы прироста составят 1,1%/год. В России годовые темпы прироста спроса прогнозируются на уровне 5,2%, что означает около 270 000 м3/год в объемном выражении. Значительный рост спроса (3,7%/год) ожидается также в др. странах Восточной Европы. По расчетам, прирост потребления ДСП в Японии не превысит 0,9%/год. В Северной Америке в период 2004-2015 гг. ожидается сокращение спроса на уровне -1,2% /год. Наиболее динамичный рост будет происходить в Китае; здесь темпы прироста составят 8,3%/год, т.е. около 870 000 м3/год. Прирост мирового потребления ожидаются на уровне 2,6%/год. Экономический рост влечет за собой повышение уровня жизни, который сопровождается ростом спроса на мебель и реконструкцию жилья. Как следствие растущего спроса на рынке в ряде стран разрабатываются планы строительства заводов ДСП.

Баланс спроса и предложения на ДСП в России

Размеры плит должны соответствовать указанным в табл. 1. ГОСТ 10632-89

| Параметр | Значение, мм | Предельное отклонение, мм |

Толщина | От 8 до 38 | ±0,3 |

Длина | 1830, 2040, 2440, 2500, 2600, 2700, 2750, 2840, 3220 3500, 3600, 3660, 3690, 3750, 4100, 5200, 5500, 5680 | ± 5,0 |

Ширина | 1220, 1250, 1500, 1750, 1800, 1830, 2135, 2440, 2500 | ± 5,0 |

Примечания:

1. Толщина нешлифованных плит устанавливается как сумма номинального значения толщины шлифованной плиты и припуска на шлифование, который не должен быть более 1,5 мм.

2. Допускается выпускать плит размерами меньше основных на 200 мм с градацией 25 мм, в количестве не более 5% от партии.

3. По согласованию с потребителем допускается выпускать плиты форматов, не установленных в табл. 1.

4. Отклонение от прямолинейности кромок не должно быть более 2 мм.

5. Отклонение от перпендикулярности кромок плит не должно быть более 2 мм на 1000 мм длины кромки.

6. Перпендикулярность кромок может определяться разностью длин диагоналей пластин, которая не должна быть более 0,2% длины плиты.

7. Плиты должны изготовляться с применением синтетических смол, разрешенных Минздравом.

8. Содержание вредных химических веществ, выделяемых плитами в производственных помещениях, не должно превышать предельно допустимых концентраций, утвержденных Минздравом для воздуха рабочей зоны производственных помещений.

9. В условиях эксплуатации количество химических веществ, выделяемых плитками, не должно превышать в окружающей среде предельно допустимых концентраций, утвержденных Минздравом для атмосферного воздуха.

Физико-механические показатели плит плотностью от 550 кг/м2 до 820 кг/м2 должны соответствовать нормам, указанным в табл. 2. ГОСТ 10632-89

| Наименование показателя | Норма для плит марок | |

П-А | П-Б | |

| Влажность, % Тн* Тв* Разбухание по толщине: за 24 ч (размер образцов 100Х100 мм), %, (Тв) за 2 ч (размер образцов 25Х25 мм), % (Тв)** Предел прочности при изгибе, МПа, для толщин,мм (Тн): от 8 до 12 » 13 » 19 » 20 » 30 Предел прочности при растяжении перпендикулярно пласти плиты, МПа, для толщин, мм (Тн): от 8 до 12 » 13 » 19 » 20 » 30 Удельное сопротивление выдергиванию шурупов, Н/мм (Тн)***: из пласти » кромки Покоробленность, мм (Тв) Шероховатость поверхности пласти Rm, мкм (Тв), для образцов а) с сухой поверхностью: от для шлифованных плит с обычной поверхностью от для шлифованных плит с мелкоструктурной поверхностью от для нешлифованных плит б) после 2 ч вымачивания***: для шлифованных плит с обычной поверхностью для шлифованных плит с мелкоструктурной поверхностью для нешлифованных плит | 5 22 18 0.35 60 50 150 | 5 33 16 0.30 55 63 180 |

* Тн и Тв — соответственно нижний и верхний пределы показателей.

** Для плит повышенной водостойкости.

*** Определяется по согласованию изготовителя с потребителем.

Качество поверхности плит должно соответствовать нормам, указанным в табл. 3. ГОСТ 10632-89

| Дефекты по ГОСТ 27935 | Норма для плит | |||

шлифованных, сортов: | не шлифованных, сортов: | |||

I | II | I | II | |

| Углубления (выступы) или царапины на пласти | Не допускаются | Допускаются на 1 м поверхности плиты не более двух углублений диаметром до 20 мм и глубиной до 0,3 мм или двух царапин длиной до 200 мм | Допускаются на площади не более 5% поверхности плиты, глубиной (высотой), мм, не более: 0,5 | 0,8 | |

| Парафиновые и масляные пятна, а также пятна от связующего | То же | Допускаются на 1 м поверхности плиты пятна площадью не более 1 см в количестве 2 шт. | Допускаются на площади не более 2% поверхности плиты | |

| Пылесмоляные пятна | » | Допускаются на площади не более 2% поверхности плиты | Допускаются | |

| Сколы кромок | Не допускаются (единичные глубиной по пласти 3 мм и менее протяженностью покромке15 мм и менее не учитываются) | Допускаются в пределах отклонений по длине (ширине) плиты | ||

| Выкрашивание углов | Не допускается (длиной по кромке 3 мм и менее не учитываются) | Допускается в пределах отклонений по длине (ширине) плиты | ||

| Дефекты шлифования(недошлифовка, прошлифовка, линейные следы от шлифования, волнистость поверхности) | Не допускаются | Допускаются площадью не более 10% площади каждой пласти | Не определяют | |

| Отдельные включения частиц коры на пласти плиты размером, мм, не более | 3 | 10 | 3 | 10 |

| Отдельные включения крупной стружки: для плит с мелкоструктурной поверхностью | Допускаются в количестве 5 шт. на 1 м пласти плиты размером, мм: 10-15 16-35 10-15 16-35 | |||

| для плит с обычной поверхностью | Не определяют | |||

Примечание.

Допускается для плит с обычной поверхностью не более 5 шт. отдельных включений частиц коры на 1 м пласти плиты размером, мм: для I сорта более 3 до 10; для II сорта — более 10 до 15.

В зависимости от содержания формальдегида плиты изготовляют двух классов эмиссии, указанных в табл. 4. ГОСТ 10632-89

Класс эмиссии формальдегида | Содержание формальдегида, мг на 100 г абсолютно сухой плиты |

Е1 | До 10 включ. |

Е2 | Св. 10 до 30 включ. |

Е3 | Св. 30 до 60 включ. |

Примечание.

| № | Модель | Наименование |

Хар-ки |

Кол-во (шт.) | Мощность (кВт) | Прим. | |

| I | Участок подготовки сырья | ||||||

| 100 | BYD6 | Дебаркер + транспортер | 2 вала | 1 | 22,0 |

|

|

|

101 |

BY1110/12 |

Конвейер ленточный |

ширина=1 м; длина=12 м |

1 |

4,0 |

||

|

102 |

B2110 |

Барабанная дробилка |

диаметр барабана Ø=1000 мм |

1 |

200 |

||

|

103 |

BZ1110/26 |

Конвейер ленточный |

ширина=1 м; длина=26 м |

1 |

5,5 |

||

|

104 |

BZ1110/7 |

Конвейер ленточный передвижной |

ширина=1 м; длина=7 м |

1 |

3,0 |

||

|

105 |

BL2750 |

Бункер сырья (щепы) |

объем=50 м3 |

3 |

3×15,0 |

||

|

106 |

BZ1160/6 |

Ленточный конвейер |

ширина=0,6 м; длина=6 м |

3 |

3×2,2 |

||

|

107 |

B468 |

2-х барабанная дробилка для получения стружки |

диаметр барабана Ø=800 мм |

3 |

3×200,0 |

||

|

108 |

MS5-54 |

Пневмотранспортер |

циклон с роторным клапаном для регулировки скорости потока |

1 |

37,0 |

||

|

109 |

M32/22 |

Конвейер |

ширина=0,8 м; длина=22 м |

1 |

11,0 |

||

|

110 |

BL2650 |

Бункер |

объем=50 м3 |

3 |

3×15,0 |

||

| II |

Участок сушки сырья |

||||||

|

201 |

BY1160/16 |

Конвейер ленточный |

ширина=0,6 м; длина=16 м |

3 |

3×3,0 |

||

|

202 |

B233 |

Роторная сушка |

диаметр корпуса внешний Ø=2,9 м |

3 |

2×70,9 |

|

|

|

203 |

BY1160/6 |

Конвейер ленточный |

ширина=0,6м; длина=6 м |

3 |

3×2,2 |

|

|

|

204 |

BY1110/9 |

Конвейер ленточный |

ширина=1 м; длина=9 м, с магнитным сепаратором |

1 |

4,0 |

||

|

205 |

B1437 |

3-х уровневое вибросито |

6×30 мм, 3×15 мм |

||||

Оборудование для ламинирования ДСП, Китай

ЦЕНА ПРОДУКЦИИ

1. Основные технические характеристики:

| 1 | Номинальное давление пресса | 1200 Т |

| 2 | Ширина нагревателя | 2000 х 2950 |

| 3 | Рабочее давление | Менее 70 кг/см3 (выдерживает площадь давления 1250 х 1850) |

| 4 | Расстояние между слоями | 280 мм |

| 5 | Главная канистра масла | 6 штук |

| 6 | Рабочее давление гидравлической системы | Менее 26.5 Mpa |

| 7 | Время закрытия | Менее 2.5 сек. |

| 8 | Рабочая температура пресса | Менее 210 градусов |

| 9 | Точность контроля температуры | 4-5о |

| 10 | Среда нагрева | Теплопроводимое масло |

| 11 | Потребление сжатого воздуха | 0.6Mpa м3/мин |

| 12 | Плотность тепловой энергии | 0.23 MW(20х104 kcal/h) |

| 13 | Распределение тепловой энергии | 9 MW(8х104 kcal/h) |

| 14 | Мощность | 24 KW |

| 15 | Рабочая толщина под доской теплового давления | 900 мм |

| 16 | Скорость загрузки | 0 – 35 м/мин (настраивается) |

| 17 | Скорость вакуумной беговой дорожки | 0-35 м/мин (настраивается) |

| 18 | Способ управления | PLC + интерфейс «человек — машина» |

| 19 | Вес | 42 000 кг |

| 20 | Габариты | 6000 х 5600 х 4600 (над землёй) |

| 21 | Габариты изделий | (3~40) х 1250 х 1850 |

| 22 | Погрешность площади | 0.2 мм |

| 23 | Внешность соответствует принятым нормам |

2. Конфигурация оборудования

| 1 | 1200Т Ламинирующий пресс 6х9 дюймов | 1 |

| 2 | Загрузчик | 1 |

| 3 | Вакуумные беговые дорожки | 1 |

| 4 | Транспортёр выведения досок | 1 |

| 5 | Автоматическая система контроля температуры | 1 |

| 6 | Система электроконтроля | 1 |

| 7 | Гидравлическая система | 1 |

Примечания:

1. Каркас данного пресса является цельным, внутри установлено 6 масленых баков в две группы. Каркас имеет повышенную прочность, что гарантирует точность при работе бурильного станка. Поэтому давление, поступаемое на продукт, распределяется равномерно, что улучшает форму товара и продлевает срок использования буфера.

2. Параметры температуры, времени, давления легко настраиваемы, всё удобно.

3. Используется автоматическая система температурного контроля, можно менять температуры теплового пресса, температура распределяется по поверхности пресса равномерно, нижняя и верхняя плита пресса настраиваются отдельно

4. Электроприборы и гидравлика пользуют детали качественных марок, что повышает функциональность и надёжность оборудования

3. Основные производители деталей

| Номер | Название | Вид | Производитель | Примечание |

| 1 | PLC | Оумулун | Omoron | |

| 2 | Интерфейс «человек-машина» | Цветной | Оумулун | Omoron |

| 3 | Преобразователь | Оумулун | Omoron | |

| 4 | Контактор | Шинэйдэ | Schenider | |

| 5 | Переключатель воздушного потока | Шинэйдэ | Schenider | |

| 6 | Основной гидравлический электромагнитный клапан | Вато | Италия | |

| 7 | Вакуумный генератор | Фесто-ор-СМК | Фесто-ор-СМК | |

| 8 | Вакуумная присоска | Фесто-ор-СМК | Фесто-ор-СМК |

4. Установка и наладка

Установка и отладка длятся в течении 10 дней (7дней установки, 3 отладки). Также происходит обучение персонал пользователя.

а) Мы посылаем 1-2 человека на установку/отладку.

б) В течении срока установки/наладки, инженеры, которых мы посылаем, работают из расчёта 55 часов в неделю.

в) Все затраты (материала, оборудования или трудозатраты) считаются отдельно и за них ответственен пользователь.

г) Во время установки/отладки пользователь несёт нижеследующие затраты:

1. Материал

2. Еда и жильё для посылаемого нами персонала,

3. Рабочие условия, необходимые нашему персоналу

4. Предоставить персоналу возможность почтовой переписки, телефон, факс, электронную почту для связи с нашей фирмой

5.Необходимое при установке подвесное оборудование, сварочный аппарат и другие инструменты

6. Фундамент цеха и оборудования

5. Условия установки оборудования для пользователя:

1. Фундамент цеха и производственной линии

2. Банник теплопроводящего масла и его трубопровод, трубопровод касается системы терморегуляции

3. Сохранение тепла трубопровода

4. Вильчатый погрузчик

5. Трубопроводы сжатого воздуха и другие касаются соответствующего оборудования:

6. Холодная вода, объём не менее 2 м3:

7. Буфер и форма из нержавеющей стали:

8. Пропитанная бумага, МДФ или ДСП:

9. Электричество, кабель для подключения главного контролирующего щита:

10. Масло для гидравлической системы, смазка. Марка масла: L-HM46 2.6м3

11. Наполнители для установки

12. Необходимые для установки и наладки инструменты, навесное оборудование

13. Легкоизнашиваемые и запасные детали

6. Условия покупки

1.100% предоплата.

2.Гарантия 1 год.

3.Срок доставки 60 дней.

4. Главные детали упаковываются в деревянный ящик.

Контактные данные производителя

© Авторское право принадлежит «Мега Пауэр Гонконг Груп Лимитед».

Все права защищены. E-mail: [email protected]. Tel: 86 13903612274

В случае использования ссылка на сайт обязательна

Ламинированная макулатурная плита / пресса для ламинирования меламина

25t автоматическая гидравлическая машина для ламинирования древесины горячего прессования

Ниже приводится краткое описание машины горячего прессования меламина

Наша фабрика производит машины для горячего прессования меламина, которые широко используются в деревообработке, отделке зданий и т. Д. отрасли. Пресс для шпона применяется для облицовки ДСП, ДВП средней плотности (МДФ), пропитанной меламином бумаги.

Ниже приведены характеристики машины горячего прессования меламина

1. Основная стальная рама сварена из высококачественной стали, резонирующая конструкция, строгий расчет силовой точки, жесткий, давление на подшипник, высокая стабильность без искажений.

2. Микрокомпьютерное управление, высокая степень автоматизации, высокая надежность, простая регулировка, долгий срок службы

3. Гидравлическая система управления использует импортные гидравлические детали. Скорость сжатия — быстрая, точная, высокая эффективность.

Характеристики модели 4.Complerte, размер может быть разработан в соответствии с потребностями пользователей.

Ниже приводится краткое описание машины горячего прессования меламина 1200T

Параметр:

Модель | SY-1200 |

900KN | Номинальное давление41|

Доска в направлении | горизонтальная |

Номер слоя | 1 |

Расстояние между слоями | 300 мм 1 1 |

2 | |

Номер гидроцилиндра | 6 |

Диаметр гидроцилиндра | 320 мм |

Ход гидроцилиндра | 30044 |

Испытательное давление | ≤25 МПа |

Положение гидроцилиндра | верхняя сторона |

Время закрытия холостого хода | Около 5с |

Насос высокого давления расход | Около 94 л / мин |

Допустимое давление | ≤25 МПа |

Мощность | 37 кВт |

| 5 кг | |

Размер готовой платы | 1220 * 2440 мм |

Количество машин | Около 36000 кг |

Размер внешнего вида машины | 0 34002 |

Режим управления | Автоматическая насосная станция |

Толщина верхней и нижней балок | 900 мм |

Утвержденная толщина стального листа | 50, 30,20,16 мм |

Толщина стального листа колонны | 50,16 мм |

Толщина подвижной балки | 200 мм |

Ниже приводится краткое описание Машина горячего прессования меламина 1600T

Основные технические параметры машины горячего прессования меламина 1600T

Модель | SY-1600 | |

Номинальное давление | 16000KN | |

Доска в направлении | горизонтально | |

Номер слоя | 1 | |

Расстояние между слоями | 300 мм | |

Горячая плита | 2 9000 0 | 8 |

Диаметр гидроцилиндра | 320 мм | |

Ход гидроцилиндра | 300 мм | |

900 Давление испытания ≤25 МПа 9 0044 | ||

Положение гидроцилиндра | вверху | |

Время закрытия без нагрузки | Около 5 с | |

Расход насоса высокого давления | Около 94 л / мин | |

Допустимое давление | ≤25 МПа | |

Мощность | 37 кВт | |

Давление единицы давления | 39.5 кг | |

Размер готовой платы | 1220 * 2440 мм | |

Количество машин | Около 45000 кг | |

Размер внешнего вида машины | 0 34002 | |

Режим управления | Автоматическая насосная станция | |

Толщина верхней и нижней балок | 900 мм | |

Утвержденная толщина стального листа | 50, 30,20,16 мм | |

Толщина стального листа колонны | 50,16 мм | |

Толщина подвижной балки | 200 мм |

Ниже представлен горячий пресс для меламина 2000T машина

м Технические параметры пресса горячего прессования меламина 2000T

Модель | SY-2000 |

Номинальное давление | 20000KN |

Доска | |

Номер слоя | 1 |

Расстояние между слоями | 300 мм |

Горячая плита | 2 |

8 | |

Диаметр гидроцилиндра | 360 мм |

Ход гидроцилиндра | 300 мм |

Испытательное давление41 | ≤|

верх | |

Время закрытия без нагрузки | Около 5 с |

Расход насоса высокого давления | Около 94 л / мин |

Допустимое давление | ≤25 МПа |

Мощность | 37 кВт |

Единичное давление плиты | 39.5 кг |

Размер готовой плиты | 1220 * 2440 мм |

Количество машин | Около 48000 кг |

Размер внешнего вида машины | 0 34002 |

Режим управления | Автоматическая насосная станция |

Толщина верхней и нижней балок | 900 мм |

Утвержденная толщина стального листа | 50, 30,20,16 мм |

Толщина стального листа колонны | 50,16 мм |

Толщина подвижной балки | 200 мм |

Ниже представлены различные модели машина горячего прессования меламина

ниже представлен дисплей готовой продукции

Контактные данные

Если у вас есть какие-либо вопросы об этой машине, не стесняйтесь обращаться ко мне.

Я сделаю все возможное, чтобы предложить вам помощь.

Мы можем отправить заказанный вами товар в хорошо упакованном контейнере из порта Циндао.

Фотографии о нашей доставке в деталях

Предлагаются полные предпродажные услуги, послепродажное обслуживание, техническое обслуживание и связь, доставка.

Наши сотрудники отдела продаж и технической поддержки готовы помочь вам в выборе правильного пресса для шпона для вашего применения;

Также в соответствии с актуальными требованиями предоставляем решения с клиентами.

Китай . Шаньдун

Linyi Lanshan Shengyang Wood-based Panel Machinery Factory

Linyi Lanshan Shengyang Wood-based Panel Machinery Factory, , основанная в 1996 году , является профессиональным производителем, который разработал и изготовил все виды людей Нашей основной продукцией являются полностью автоматическая линия по производству древесно-стружечных плит, машина горячего прессования меламинового ламината, машина горячего прессования с коротким циклом ламинирования и множество новых высокопроизводительных машин горячего прессования, холодного пресса, сушилки, настила, пилы…и т.д. полный комплект машин и оборудования для производства древесных плит.

После более чем двадцатилетних непрерывных инноваций и разработок, Shengyang Machinery стала выдающимся предприятием, обладающим мощной мощностью, передовыми технологиями и превосходным качеством. Продукция продается по всей стране, экспортируется в Азию, Европу, Африку, Океанию и т. Д. более чем в 20 странах и регионах, которые также поддерживают и хвалят клиенты и друзья по всему миру.

Машины Shengyang впервые прошли международную систему сертификации качества ISO9001-2000 в той же отрасли, а также неоднократно получали звания «муниципальный контракт и надежное предприятие», «звездное предприятие научных и технологических инноваций» и другие почетные звания.

Мы, «Shengyang Men», всегда придерживаемся принципа «добиваться успеха за счет качества, идти по пути развития высшего качества и высокой эффективности» как философии бизнеса, «закрепиться в Китае и отправиться в мир» как цель развития », честность прежде всего в бизнесе, прежде чем быть мужчиной в бизнесе », как Shengyang Spirit. Мы будем продолжать обслуживать вас, предлагая более высокое качество продукции, более строгую систему управления и гораздо лучшую систему обслуживания, рука об руку, и поделимся с вами успехом.

Доверьтесь нам! После сотрудничества, давние друзья!

Мы, «мужчины Шэнъян», приветствуем ваш визит!

Наш клиент

.Гидравлическая машина для ламинирования ДСП горячего прессования

20000 долларов США.00–100 000 долларов США / Устанавливать | 1 комплект / комплект гидравлического горячего пресса для ламинирования ДСП (минимальный заказ)

- Перевозка:

- Служба поддержки Морские перевозки

Ламинатор / ДСП с коротким циклом для ламинирования Горячий пресс / Линия для производства ламината из меламина

Профессиональные производители гидравлических прессов горячего прессования с 25-летним опытом

Описание продукта

Машина горячего прессования фанеры может прессовать фанеру вместе с высокой температурой, которая используется в производстве мебели и искусственных плит. Ручное и автоматическое управление делают гидравлический пресс быстрее, точнее и удобнее для международных клиентов.

| Способность к сжатию | 400-600T |

| Размер панели | 3 * 6,4 * 8,6 * 9, и т. Д. |

| Рабочий слой | 4-26 слоев |

| Размер плиты горячего прессования | 2700 * 2370 * 42/52 мм |

| Главный цилиндр | 2 * Диаметр 320 мм, 2 * Диаметр 360 мм, 4 * 280 |

| Путь нагрева | Пар или масло |

| Время работы | 15 секунд |

| Расстояние до горячей плиты | 100 мм |

| Ход цилиндра | 1050 мм |

| Режим управления | ПЛК Автоматический Насосная станция |

Основные преимущества: Наш горячий пресс оснащен микрокомпьютерной системой управления как для ручного, так и для автоматического режима. матический контроль.Простым нажатием кнопки вы можете управлять целым набором процессов, включая подъем пластины при нажатии, закрытие, добавление давления, поддержание давления, синхронизацию и опускание пластины при нажатии.

Наша основная продукция: комплектное оборудование для фанеры, комплектное оборудование для ДСП, комплектное оборудование для МДФ, короткоцикловое ламинаторное оборудование, комплектное оборудование для блочного картона и другое оборудование на древесной основе. Кроме того, мы можем производить горячий пресс, холодный пресс, формовочную машину, обрезную пилу, разбрасыватель клея и другие деревообрабатывающие станки в соответствии с требованиями клиентов.

Сценарий применения

Фанера — это идеальные продукты, которые широко используются во всех видах мебели, оргтехнике, комбинации динамиков, выставке упаковочной промышленности.

Мы можем принять услуги OEM, мы можем изменить рабочую длину и диаметр в соответствии с вашими требованиями, а также можем изменить тип двигателя (постоянного или переменного тока). у нас есть богатый технологический опыт и мы можем спроектировать машину в соответствии с вашими требованиями.

Горячие продукты

Информация о компании

Основанная в 1993 году, компания LINYI RUIFENG, основанная в 1993 году, является одним из производителей профессионального оборудования для деревообрабатывающей промышленности. в Китае.тяжелая работа 25-летний и инноваций, Жуйфэн становится самым надежным брендом на внутреннем рынке. Мы производим все виды деревообрабатывающего оборудования, особенно формовочные машины, холодный пресс, горячий пресс, сушилки, а также другие машины. И мы можем производить целые производственные линии, такие как линия OSB, линия MDF / HLD, линия ДСП, линия блочных плит, а также линия по производству фанеры. Мы успешно установили оптовые линии в России, Узбекистане, Вьетнаме, Эфиопии и других странах.

У нас есть команда инженеров, которая разработает макет для клиентов и предоставит разумные решения в соответствии с запросами, такими как сырье, проектный годовой объем производства, политика в области окружающей среды, а также другие факты.И у нас есть команда технических специалистов, которая предоставляет клиентам профессиональное послепродажное обслуживание, такое как установка за рубежом, обучение рабочих, настройка оборудования и техническое обслуживание оборудования.

От внутреннего рынка к зарубежному, RUIFENG становится сильнее и будет намного сильнее в сотрудничестве с все большим количеством клиентов по всему миру.

Упаковка и отгрузка

Пакет : Стандартная упаковка для машины — контейнеры, ню-упаковка, но запасные части — деревянная коробка.При экспорте в страны Европы мы используем полиэтиленовую пленку для упаковки или по вашему запросу.

Доставка : Мы отправим товар в течение 30 дней после оплаты.

FAQ

1. В: ЗАВОД ИЛИ ДИЛЕРЫ?

A: Мы являемся фабрикой, которая производит оборудование для производства древесных плит уже 25 лет.

2. В: КОНТРОЛЬ КАЧЕСТВА?

A: Перед поставкой каждая машина будет протестирована трижды.

3. В: ВРЕМЯ ПОСТАВКИ?

A: 30-90 дней после получения депозита.

4. Q: Заводская компоновка?

A: У нас есть команда инженеров, которая бесплатно делает чертеж макета для клиентов.

5. В: Послепродажное обслуживание?

A: У нас есть команда технических специалистов, которая помогает клиентам в установке.

6. В: ГАРАНТИЯ?

A: Гарантия один год, мы постоянно поставляем запчасти и обслуживаем.

7. В: УСЛОВИЯ ОПЛАТЫ?

A: T / T, L / C принимаются.

8. Q: MOQ?

A: MOQ — 1 комплект.

9. Q: Как перейти на завод?

A: Есть три рейса в день из ШАНХАЯ, один рейс в день из ГУАНЧЖОУ. Поездка от аэропорта (LINYI AIRPORT) до нашей фабрики занимает 45 минут.

Свяжитесь с нами

.Гидравлическая машина для ламинирования ДСП с горячим прессом

| Что такое машина для ламинирования ДСП |

Гидравлическая машина для ламинирования ДСП горячим прессом

Линия короткого цикла прессования предназначена для ламинирования меламиновой бумаги / фенола пленка / шпон на ДСП /

МДФ / ХДФ / фанера. Ламинат может иметь любую текстуру поверхности, такую как глянцевая, зеркальная, матовая, замша

, снег, текстура дерева и плита EIR.

Поверхность Материал: Меламиновая бумага, Фенольная пленка, Шпон

Основная плита: МДФ, ХДФ, ДСП, Фанера

| Номинальное давление (кН) | Размер торцевой панели (мм) | Максимальное давление заготовки (кг / см2) | Главный масляный цилиндр (диаметр x шт) | |||||

| 9000 | 1220 x 2440 | 30.2 | 280 x 6 | |||||

| 12000 | 9000 х 244040.3 | 320 x 6 | ||||||

| 14000 | 1220 x 2440 | 47 | 340 x 6 | |||||

| 14000 | 1550 x 2440 | 37 | 3409 | 000 | 0008 | 0008 x 2440 | 31,3 | 340 x 6 |

| 16000 | 1220 x 2440 | 30,2 | 320 x 8 | |||||

| 16000 | 1830 x 2440 | 35,8 320 | 1830 x 2750 | 31.7 | 320 x 8 | |||

| 16000 | 2100 x 2750 | 27,7 | 320 x 8 |

Основная характеристика

1. Обработка старением: Сталь, используемая в нашей машине для ламинирования, была после обработки старением, это делает наш материал

более равномерным. Гидравлический горячий пресс для меламиновых плит с коротким циклом

2. Механизм рамы: Закрытая рама усилена, что обеспечивает ее точность работы за счет соответствующей конструкции

, усиленных механических свойств и обработки каждой поверхности.

3. Масляный цилиндр использует передовую технологию уплотнения, литой стальной корпус цилиндра, чугунный плунжер и хорошую точность обработки

, что продлевает срок службы цилиндра.

4. Синхронный механизм: Механизм синхронизации также был улучшен. Результат синхронизации

более плавный.

5. Гидравлическая насосная станция: Использование нового типа гидравлической насосной станции революционно меняет способ охлаждения гидравлического масла.

.

7. Все процессы связи между оборудованием и человеком управляются ПЛК, все

помогают достичь высокой надежности и гибкости производства, ПЛК контролирует и основные электронные компоненты

от международного бренда.

.