Упаковка из полиэтилена 2021

Мы покупаем или продаём, готовимся к переезду или подготавливаем подарок любимому человеку – везде требуется такая наиважнейшая составляющая, как упаковка. Она защитит вещи от загрязнений, сохранит свежесть продукта и оформит его надлежащим образом, добавит привлекательности покупаемому товару и предоставит максимум информации о нём. Всё это стало возможно с появлением такого удобного современного материала, как упаковка из полиэтилена.

Виды упаковочного полиэтиленаНа данный момент выпускаются всевозможные полиэтиленовые материалы, используемые для упаковки. В основном это:

- Пленки различных видов:

- Гладкая, толщиной от 7-ми до 250-ти мкм, выпускаемая в виде полотна или рукава шириной до 3-х метров. Используется для упаковки крупногабаритной продукции и как прокладочный материал в короба и контейнеры.

- Стрейч-пленка тонкая, толщиной около 17-ти мкм, ввиду способности к растяжению, является отличной упаковкой для товаров розничной торговли как промышленных, так и продуктовых отделов.

- Пузырьковая и пенополиэтиленовая пленки дают отличную защиту от ударов и других механических повреждений благодаря высоким амортизирующим свойствам.

- Термоусадочная пленка даёт максимальное облегание продукта для максимальной защиты от нежелательного воздействия влаги, пыли и воздуха.

- Пакеты разной величины и толщины самого материала:

- Полиэтиленовые пакеты и сумки,

- Мешки для мусора и других технических целей,

- Мягкие контейнеры для упаковки больших партий товара промышленного либо сельскохозяйственного значения (биг-беги).

- Твердые и мягкие контейнеры и подложки для гастрономической продукции.

- Бутылки и флаконы для пищевых продуктов, бытовой и промышленной химии, косметики и т.п.

Упаковочный полиэтилен – это термопластичный материал с уникальными свойствами, отличный от любых других природных и синтетических материалов.

Упаковка из полиэтилена предоставит следующие возможности:

- Отличную защиту от пыли, влаги и воздуха. Знакомые всем вакуумные упаковки, сохраняющие надолго свежесть продуктов, изготавливаются именно из него.

- Невосприимчивость к большинству сильных неорганических и органических реагентов,

- Неподверженность плесени и другим биообразованиям,

- Прочность на растяжение и разрыв,

- Гигиеничность.

ИНТЕРЕСНО! Полиэтилен сегодня входит в список самых безопасных пластиков. Полиэтиленовая упаковка имеет разрешение Государственного Стандарта на контакт с пищевыми товарами и продукцией для детей, так как абсолютно безопасна и нетоксична.

Кроме этого, в производстве упаковки из полиэтилена возможно несколько различных технологий нанесения печати, вплоть до многоцветной. Это позволяет повысить её эстетичность, а также даёт возможность использования в информационных и рекламных целях (печать логотипов и т.

Упаковочный полиэтилен имеет массу преимуществ перед традиционными упаковочными материалами:

- Не размокнет от влаги, как бумага или картон,

- В отличие от бумажных материалов, не пропитывается жиром от продуктов питания,

- Не коррозирует, как металлические изделия,

- Не покрывается плесенью и не гниет, как дерево,

- Намного прочнее и устойчивее к разрыву, чем целлофан,

- Сравнительно долгое время может выдерживать солнечные лучи, в отличие от полипропилена.

Стоит ещё добавить, что упаковки из полиэтилена дешево стоят и эстетично смотрятся как на витрине магазина, так и в оформлении подарков.

Особенности производстваВНИМАНИЕ! При всех преимуществах полиэтилена всё же не стоит забывать о его термопластичности и о том, что упаковка из него предназначена в основном для холодной продукции: большинство полиэтиленовых материалов начинают деформироваться и плавиться уже при температуре выше 80 0C.

Упаковочный полиэтилен создается из полимера углеводорода этилена высокого либо низкого давления:

- Методом выдавливания разогретой полимерной массы через выходное отверстие экструдера соответствующего профиля. В результате получается полотно или рукав, из которого затем при необходимости формуются пакеты.

- Выдувом получают полиэтиленовые полые ёмкости, служащие тарой для жидких, пастообразных и сыпучих веществ.

- Отливом под давлением изготавливают крышки, подложки и т.п.

Производство упаковки из полиэтилена предполагает также изготовление различной фурнитуры: ручек для сумок и пакетов, крышек для бутылок и канистр, застежек в виде кнопок, «замков» и т.п.

Для упаковки продукции в полиэтилен существует специальное оборудование. С его помощью станет легкой и удобной работа со стрейч-пленкой, а также запечатывание пакетов и многое другое. Линии по работе с упаковочным полиэтиленом включают:

Линии по работе с упаковочным полиэтиленом включают:

- Термоножи и запайщики,

- Термоусадочные камеры,

- Ручные и автоматические горячие столы,

- Ручные и автоматические клипсаторы,

- Вакуумные упаковщики и др.

производство упаковки, широкий выбор полиэтиленовых пакетов от производителя в Москве

В нашей компании вы можете купить полипропиленовые и полиэтиленовые пакеты оптом по приемлемым ценам. Заказать фирменные пакеты с логотипом. Сегодня именно эти упаковочные решения

приобрели широкое распространение и популярны среди производителей различных групп товаров. Кроме того, мы можем предложить полипропиленовые и полиэтиленовые пакеты в различных модификациях, в

том чисел со скотчем на клапане.

Полиэтиленовые пакеты из многослойной пленки не уступают по качеству и гигиеническим свойствам полипропиленовым пакетам, а превосходят их по ряду свойств. Например полиэтиленовый пакет намного

лучше держит нанесенный на него печатный рисунок.

Полипропилен и полиэтилен — это водостойкие материалы, способные защищать товар от влаги даже при длительном воздействии жидкости. За полгода хранения при нормальной температуре вода проникает в материал лишь на 0,5 процента. Кроме того, полиэтиленовые пакеты устойчивы к большинству химикатов. Их может повредить только высококонцентрированная кислота.

Наша компания предлагает широкий выбор гибких упаковочных решений: пакеты еврослот, с клапаном, с прорубной ручкой, пакеты с ручкой «рейтер», расходные материалы, полипропиленовые мешки и многое другое.

Наше производство и склад готовой продукции находятся в Иваново, что позволяет нам доставлять полиэтиленовые пакеты в различные регионы России оптом в нужном вам количестве. Наши клиенты знают,

что мы выполняем свои обязательства и оперативно решаем возникающие по ходу сотрудничества вопросы.

Наши клиенты знают,

что мы выполняем свои обязательства и оперативно решаем возникающие по ходу сотрудничества вопросы.

Виды полиэтиленовой упаковки — ООО ПТК «Союз-Полимер»

Дата публикации: 29.11.2019 09:51

Полиэтиленовые упаковки используют для хранения и транспортировки продуктов питания, одежды, электроники и др. Их производство не требует большого количества энергии, воды и сырья, что объясняет низкую цену продукта. Другие преимущества:

- прочность — простые «майки» выдерживают вес до 10 кг;

- сохранение вкуса и аромата пищи;

- защита от влаги, грязи, пыли, посторонних запахов;

- морозостойкость — пэ-пакеты не трескаются до температуры −50 С;

- возможность нанесения красочного дизайна.

Изготовление

Способ производства упаковок влияет на их характеристики.- ПВД — полиэтилен высокого давления.

Его свойства — эластичность, растяжимость, глянцевый блеск, гладкость. Материал устойчив к механическим повреждениям, держит форму, отображает яркие цвета печати. Используется для фирменных пакетов.

Его свойства — эластичность, растяжимость, глянцевый блеск, гладкость. Материал устойчив к механическим повреждениям, держит форму, отображает яркие цвета печати. Используется для фирменных пакетов. - ПНД — полиэтилен низкого давления, матовый, шершавый, почти не поддается растяжению. Материал выдерживает большие нагрузки, но не подходит для транспортировки острых предметов. Подходит для продовольственных продуктов.

Какие бывают упаковки

Пищевая пленка

Тонкая прозрачная пленка подходит для хранения быстро портящихся продуктов. Она плотно облегает предметы, прилипает только сама к себе. Выдерживает нагревание в микроволновой печи, охлаждение в морозильнике. Продается в виде роликов для ручной или механической намотки. Количество слоев — от одного и более.

- Растягивается в пять раз, возвращается к первоначальной форме.

- Стягивающее усилие уменьшается с увеличением температуры воздуха.

- Устойчива к разрывам, проколам.

- Невосприимчива к жирам, агрессивным веществам.

- Прозрачная, блестящая.

- Воздухопроницаемая.

Фасовочные пакеты

Прозрачные тонкие (4-5 мкм) мешки защищают штучный товар от грязи и влаги. Изготавливается из полиэтилена высокой, средней, низкой плотности.

Пакет-майка

Пакеты производят из ПВД высокой плотности или из ПНД низкой. Благодаря легкости, прочности, компактности находят применение в супермаркетах.

Пакет с петлевой ручкой

Имеет форму прямоугольника с ручкой-петлей сверху, донной складкой снизу. Плотность — до 40 мкм. Сложен в производстве, имеет относительно высокую цену.

Пакеты с прорубной ручкой

Прямоугольная «сумка» с вырубленной сверху ручкой, донными и боковыми складками. Толщина — до 100 мкм. Выдерживает до 3 кг веса.-1200x800.jpg) Из-за яркости и точности наносимого изображения чаще используется как имиджевый продукт.

Из-за яркости и точности наносимого изображения чаще используется как имиджевый продукт.

Мешки

- Мешки с застежкой zip lock позволяет создавать вакуум, предотвращает жидкости и сыпучие вещества от утечки, просыпания.

- Мешки для мусора и других хозяйственных нужд производят из всех видов полиэтилена, в том числе для вторичной переработки. Исполняются без ручек или с ними, с лентами для затягивания.

Как производится упаковка из полиэтилена

Полиэтиленовые изделия доказали свою универсальность и незаменимость. Во всех сферах человеческой жизнедеятельности они применяются для упаковки товаров. Изделия обладают такими характеристиками, как высокий уровень прочности к механическим повреждениям, надежность, удобство использования. Производство упаковки – целая отрасль, которая направлена на обеспечение торговых сетей полиэтиленовой продукцией.

Стадии производства полиэтиленовой упаковки на УкрПак

Компания УкрПак представляет производство полиэтиленовой пленки для последующего изготовления из нее пакетов и других изделий. Наши заказчики доверяют нам печать логотипов, получая, таким образом, фирменную упаковку. Мы сами производим изделия на всех этапах и поэтому отвечаем за их качество.

Наши заказчики доверяют нам печать логотипов, получая, таким образом, фирменную упаковку. Мы сами производим изделия на всех этапах и поэтому отвечаем за их качество.

Производство упаковки можно поделить на такие стадии:

- экструзия полиэтиленового сырья;

- получение пленки;

- печать логотипа флексомашиной;

- формирование изделий на пакетных автоматах.

Экструзия представляет собой процесс расплавления полимера в однородную массу, из которой затем получают пленку. Сама технология этого процесса остается неизменной, меняются только настройки аппарата в зависимости от того какую толщину пленки необходимо получить, а также в зависимости от используемых марок сырья, поскольку гранулированный полиэтилен имеет различную температуру плавления.

Процедура производства пленки не самая сложная, но она не возможна без специального оборудования и подготовленных кадров. Современные экструдеры расплавляют полиэтилен в короткие сроки. Эти аппараты состоят из таких частей: приемное устройство, головка, система охлаждения. Главное в процессе – превратить полиэтилен в однородную массу. Экструзия должна обеспечить равномерное распределение полиэтилена и различных добавок.

Эти аппараты состоят из таких частей: приемное устройство, головка, система охлаждения. Главное в процессе – превратить полиэтилен в однородную массу. Экструзия должна обеспечить равномерное распределение полиэтилена и различных добавок.

Пленка полиэтиленовая нашего изготовления имеет равномерную толщину, у нас отсутствует проблема разнотолщинности, чем грешат многие производители. Цвет мы можем подобрать любой или сделать пленку прозрачной.

Технологические процессы на производстве УкрПак

Изготовление полиэтиленовой упаковки начинается с грануляции полиэтилена. К нему предварительно добавляют различные компоненты, которые призваны улучшить качество будущих изделий и его оптимальную стоимость.

Для начала в бункер загружают гранулированный полиэтилен со всеми необходимыми добавками. Во время процесса экструзии по мере продвижения массы в аппарате повышается температура. Это обуславливает правильный перепад вязкости и создает нужное давление материала в головке оборудования. Головки экструзивного аппарата обеспечивают полиэтиленовой массе равномерное течение. После того из массы получают полиэтиленовый рукав, методом выдувания. После его формирования рукав нужно остудить и активировать разрядом.

Головки экструзивного аппарата обеспечивают полиэтиленовой массе равномерное течение. После того из массы получают полиэтиленовый рукав, методом выдувания. После его формирования рукав нужно остудить и активировать разрядом.

Поскольку изделия из полиэтилена часто используют в качестве рекламных инструментов, то на них наносят логотип фирмы. Изображение печатают непосредственно на пленке методом флексографии. Благодаря этому оборудованию изображение получается ярким и надежным. Такой логотип со временем не сотрется и не выгорит. После того как нанесено изображения из пленки можно формировать пакеты, мешки и любую другую продукцию.

Главная задача компании УкрПак – производство упаковки наивысшего качества. Мы всегда идем навстречу клиентам и предлагаем только ту продукцию, в качестве которой уверенны. Заказать любой вид продукции можно, воспользовавшись контактной информацией на сайте.

Производство полиэтиленовых мешков и пакетов

Друзья! В нашей статье мы расскажем о том, как же изготавливаются полиэтиленовые мешки и пакеты, опишем основные этапы и технологические особенности, подробно познакомим вас с работой. Также вы можете сразу ознакомиться с подробным видео материалом о производстве полиэтиленовых пакетов — переходите по ссылке.

Также вы можете сразу ознакомиться с подробным видео материалом о производстве полиэтиленовых пакетов — переходите по ссылке.

Процесс изготовления полиэтиленовых мешков состоит из нескольких этапов. Основные из которых — это:

- Подготовка полиэтиленового сырья

- Экструзия полиэтиленового рукава, полурукава или пленки

- Формовка пакетов

- Упаковка готовой продукции

И дополнительные этапы, которые зависят от того, какими свойствами должен обладать готовый пакет. К ним относятся:

- Перфорация

- Нанесение логотипа

- Вырубка или припайка ручек

- Нанесение тиснения или гравировки

Все этапы осуществляются в пределах одного предприятия.

Выбор и подготовка сырья

Существует несколько видов полиэтиленового сырья. Каждый вид определяет конечное свойство пакета: шуршашим он будет, или гладким, плотным или тонким, вакуумируемым или нет, можно ли будет его использовать с пищевыми продуктами, или он годится только для сбора мусора. Всё сырьё поступает на завод в виде гранул.

Всё сырьё поступает на завод в виде гранул.

Полиэтилен подразделяется на 3 типа: ПНД, ПСД и ПВД.

ПНД — полиэтилен низкого давления, или полиэтилен высокой плотности, используется для изготовления «шуршащих пакетов». Мешки и пакеты из него получаются тонкими, но крепкими.

ПВД — полиэтилен высокого давления, или полиэтилен низкой плотности, гладкий мягкий материал. Из него делают пакеты с петлевой ручкой. ПВД плотнее, и печать на нем выглядит сочнее.

ПСД — полиэтилен среднего давления — это гибрид ПНД и ПСД материала. Он плотный и скрипучий. Хорошо выдерживает большие нагрузки.

Помимо полиэтилена, для производства пакетов и мешков применяют полипропилен (ПП), полиамид (ПА) и поливинилхлорид (ПВХ).

Рисунок 2. Упаковка с гранулами полиэтилена высокого давления (ПЭНП)Различные виды полимеров можно комбинировать между собой, создавая многослойные пленки, которые используются, например, для производства вакуумных пакетов. Для этого применяют оборудование, в котором предусмотрены несколько экструдеров. У многослойной пленки много преимуществ. Имея меньшую плотность, пленки становятся крепче и выдерживают большие нагрузки, притом на ощупь кажутся плотнее, чем на самом деле. При добавлении различных добавок, у пакетов нет проблем с плохими швами, так как все добавке сидят во внутреннем слое.

Для этого применяют оборудование, в котором предусмотрены несколько экструдеров. У многослойной пленки много преимуществ. Имея меньшую плотность, пленки становятся крепче и выдерживают большие нагрузки, притом на ощупь кажутся плотнее, чем на самом деле. При добавлении различных добавок, у пакетов нет проблем с плохими швами, так как все добавке сидят во внутреннем слое.

Сырье, помимо вида материала, подразделяют на первичное и вторичное:

- Первичное сырье используется при производстве пакетов под пищевую продукцию. Пакеты и мешки из него не обладают резким запахом, однородны по структуре и соответствуют санитарным и гигиеническим требованиям.

- Вторичное сырье, изготавливается путем переработки отходов производства полиэтилена. Пакеты и мешки из такого сырья не используются для пищевой продукции, имеют мутную структуру и обладают ощутимым запахом.

Многие производители часто грешат тем, что добавляют переработанные отходы от вырубки пакетов в первичное сырье, тем самым удешевляя производство. Визуально такие пакеты неотличимы от тех, которые произведены только из первичного сырья, кроме прозрачных пакетов. Такие пакеты нельзя использовать с пищевой продукцией, так как имеется миграция вредных веществ в продукты питания. Хотя кто-то утешает себя тем, что, использовав вторичку, во внутреннем слое многослойных пакетов, он эту миграцию исключает. Но действительно опытов и исследований на эту тему нет, поэтому остается надеяться только на порядочность производителя, который не включит вторичку в пищевые пакеты.

Визуально такие пакеты неотличимы от тех, которые произведены только из первичного сырья, кроме прозрачных пакетов. Такие пакеты нельзя использовать с пищевой продукцией, так как имеется миграция вредных веществ в продукты питания. Хотя кто-то утешает себя тем, что, использовав вторичку, во внутреннем слое многослойных пакетов, он эту миграцию исключает. Но действительно опытов и исследований на эту тему нет, поэтому остается надеяться только на порядочность производителя, который не включит вторичку в пищевые пакеты.

Подробнее о различных видах полиэтилена и других пленках, используемых при изготовлении пакетов, вы можете прочитать в нашем специальном разделе о свойствах материала.

После определения типа сырья, гранулы отправляют на предэкструзионную обработку. Сырье загружают в бункер экструдера, где происходит его предварительная подготовка. Оно просушивается и нагревается. На этом этапе добавляются гранулы красителя и другие добавки.

Рисунок 4. Гранулы красителя в бункере с полиэтиленовым сырьем, и итоговый цвет пленкиБольшинство производителей, на этапе загрузки бункера, вводят гранулы карбоната кальция (мела) в сырье. Это значительно снижает себестоимость пакета. Добавление меловой добавки играет на руку тем, кто продает рулоны пакетов на развес, так как мел делает пакеты намного тяжелее. Получается двойная выгода. Тем не менее, такие добавки разрешены Роспотребнадзором, и используют их повсеместно. Оградить себя от покупки таких пакетов можно. При чрезмерном добавлении меловой добавки возникает ряд проблем: пленка становится «бумажной», пакеты плохо держат швы. Так же при намокании такие пакеты быстрее тонут.

Это значительно снижает себестоимость пакета. Добавление меловой добавки играет на руку тем, кто продает рулоны пакетов на развес, так как мел делает пакеты намного тяжелее. Получается двойная выгода. Тем не менее, такие добавки разрешены Роспотребнадзором, и используют их повсеместно. Оградить себя от покупки таких пакетов можно. При чрезмерном добавлении меловой добавки возникает ряд проблем: пленка становится «бумажной», пакеты плохо держат швы. Так же при намокании такие пакеты быстрее тонут.

Помимо удешевляющих производство добавок, используются, конечно, и их полезные собратья. Например, добавки, которые обеспечивают легкое раскрытие пакета, морозостойкие и светостабилизирующие добавки, прочие улучшающие соединения.

Вся эта каша из гранул полимеров, добавок и красителей нагревается в бункере, и далее поступает в сам экструдер.

Рисунок 5. Приемный бункерПроцесс получения полиэтиленового рукава

Экструдер, по принципу работы, можно сравнить с мясорубкой. Внутри экструдера специальный спиральный вал, называемый шнеком, продвигает сырье к экструзионной головке. Шнек равномерно нагревается группой ТЭНов. Температура расплава, продвигаемого шнеком, поддерживается на одном уровне, и составляет около 125 градусов. Но уже подходя к фильере полимерная масса нагревается до 145 градусов, и далее выдувается через кольцевую щель в формующей головке.

Внутри экструдера специальный спиральный вал, называемый шнеком, продвигает сырье к экструзионной головке. Шнек равномерно нагревается группой ТЭНов. Температура расплава, продвигаемого шнеком, поддерживается на одном уровне, и составляет около 125 градусов. Но уже подходя к фильере полимерная масса нагревается до 145 градусов, и далее выдувается через кольцевую щель в формующей головке.

Расплавленное сырье, выдавливаясь под давлением, поднимается по стабилизатору-трубке наверх к зоне кристаллизации, и, образует «рюмку», или наш будущий рукав, который растягивается натяжными валами.

Именно на этом этапы определяются размеры будущего пакета. Благодаря потокам воздуха снаружи рукава, происходит его равномерное охлаждение. А сжатый воздух, подаваемый через отверстия в дорне головки, обеспечивает раздув рукава изнутри, тем самым задавая ширину пакета. Внутренний поток воздуха не подается постоянно, а лишь до момента достижения необходимой ширины. Далее подача воздуха прекращается, и продолжается только наработка необходимого метража.

Далее подача воздуха прекращается, и продолжается только наработка необходимого метража.

Толщина выдуваемой пленки регулируется скоростью вращения натяжных валов. Этот процесс можно сравнить с растягиванием жевательной резинки, чем сильнее тянешь, тем тоньше выходит масса.

К натяжным валам рукавная «рюмка» подходит вдоль «щек», которые постепенно сужаясь, складывают ее в полотно. Они также не дают образовываться складкам на поверхности пленки.

Натяжные валки, покрытые резиной, плотно прилегая к поверхности рукава, отжимают из него остатки воздуха, и далее направляют на намоточные валы. На этом же этапе, при необходимости, применяется фальцовка пакета. По намоточным валам готовая пленка выравнивается и наматывается на шпули.

Рисунок 8. Слева — складывающие деревянные щеки формируют полотно, справа — сложенный фальцованный рукав переходит на намоточные валы. На маленькой картинке — натяжные валкиЕсли планируют нанести логотип, то между вытяжными и намоточными валами ставят специальный активатор, или коронатор для пленки, который придает определенный заряд поверхности, что позволяет краске хорошо ложится на полиэтилен. Активаторы также входят в некоторые модели флексографического печатного станка.

Активаторы также входят в некоторые модели флексографического печатного станка.

На экструдере помимо рукава производят полурукав и пленку. Выбор типа готового изделия зависит от того, каким методом будут производить дальнейшие пакеты. Нужен ли им будет боковой сварной шов или только нижний, а может нужна только пленка, которая в дальнейшем будет использоваться на фасовочном оборудовании предприятия-заказчика.

Формовка пакетов

Готовые рукава перевозят на пакетоделательные машины. На них уже и происходит формирование готового пакета различными способами.

Существует множество вариантов пакетоделательных линий. В зависимости от конфигурации модулей, на них производят:

- Пакеты-«майки»

- Пакеты с петлевыми ручками

- Пакеты с вырубными ручками, усиленными или с подворотом

- Пакеты с вытяжными ручками

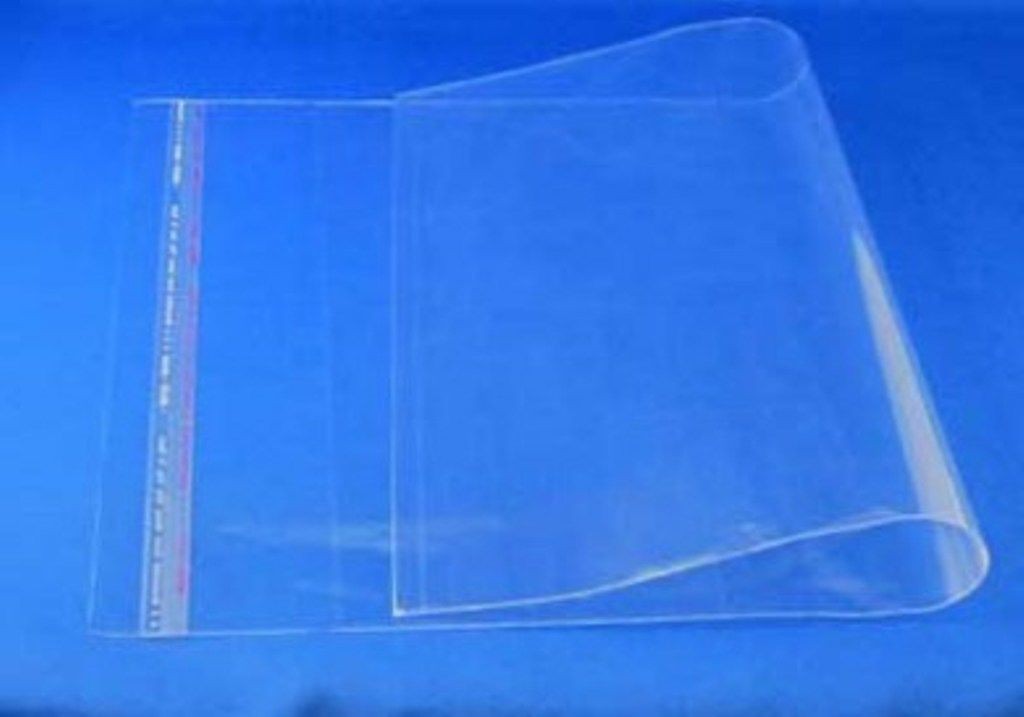

- Пакеты с клапаном и клеевой полосой

- Пакеты в рулонах

- Zip-пакеты

- Дой-паки

и т.д.

Каждый тип линий описывать долго, поэтому возьмем в качестве примера самую простую модификацию машины: сваривающую продольный или «донный» шов, и нарезающую пакеты по нужному размеру.

Она состоит из размоточного модуля, направляющих валков, зоны сварки шва, зоны нарезки на пакеты, и приемного стола. Рассмотрим каждую зону отдельно.

Предварительно готовую полиэтиленовую плёнку необходимо размотать на размоточном модуле.

Рисунок 10. Размотка бобиныЗатем по направляющим валам пленка растягивается и подается на термосварочный нож.

Рисунок 11. Направляющие валыТермосварочным оборудованием формируется продольный шов, и далее ножом-гильотиной отсекается необходима длина пакета. Пакеты штабелируются на рабочей поверхности приемного стола.

Рисунок 12. Сварка, обрезка и штабелирование готовых пакетовВот и вся технология изготовления пакета с донным швом. Далее пакет может быть отправлен на вырубной пресс, либо расфасован в потребительские и/или оптовые упаковки.

Для изготовления более сложных конфигураций, в производственную линию добавляют дополнительные модули, которые осуществляют: перфорацию, намотку на рулоны, формирование усиления, добавление различных типов ручек, в том числе на линии может быть предусмотрен автоматический вырубной пресс.

Следующие этапы производства — необязательные, но часто использующиеся. Одно из них — нанесение печати.

Нанесение печати

Нанести печать на полиэтиленовые пакеты можно различными способами. Это офсетная печать, шелкографическая печать и, самая распространенная — флексографическая печать. Её отличает низкая стоимость, скорость изготовления и применимость к большим тиражам пакетов. Рассмотрим ее поподробнее.

Перед нанесением печати, для лучшей адгезии краски с пленкой, рукав необходимо предварительно активировать коронарным разрядом. Активатор может стоять на линии экструзии, или входить во флексографический станок.

Рисунок 13. Сварка, обрезка и штабелирование готовых пакетовДалее бобины поступают на флексопечатный станок, на формном цилиндре которого уже установлены печатные оттиски. Изображение не печатается за раз всеми цветами. Для каждого цвета готовится своя печатная форма, и устанавливается своя печатная секция.

Печатная секция, упрощенно, состоит из корытца с краской, в которой купается резиновый валик, наносящий краску на анилоксовый (керамический). По аниклосовому валику краска переходит на печатную форму, и уже с нее отпечатывается на пакете. Рукав с печатью наматывается на шпулю.

Рисунок 14. Печатная секцияПодробнее прочитать о других типах печати, посмотреть, как они выглядят на пакетах из разного типа полиэтилена, можно в нашем специальном разделе.

Перфорация и вырубка ручек

Дополнительным этапом при производстве полиэтиленовых пакетов может быть перфорация. Видов перфораций множество: мелкая и крупная, по всей площади пакета и на некоторых его участках.

Существует 2 метода прорубки отверстий в пленке: холодный и горячий. Выбор того или иного способа, зависит от того какой материал используется, какого диаметра нужны отверстия и на какой площади. Но сам принцип действия пробивки перфорации один: с помощью игольчатого цилиндра, отверстия пробиваются или пропаиваются в толще пленки.

Рисунок 15. Внешний вид игольчатого цилиндра для мелкой перфорацииБольшинство известным нам пакетов имеют ручки. И они либо прорубаются, либо припаиваются тем или иным способом. Ручки известных нам пакетов-маек делают на прорубном прессе. А петлевые припаивают на этапе формовки пакета в пакетоделательной машине.

Самый простой метод — вырубка ручки на вырубном прессе. После того, как пакеты были пропаяны и нарезаны, их передают оператору пресса, который по заданным параметрам длины и ширины ручек вырубает их на специальном станке. Такой способ распространен при производстве пакетов-«маек».

Рисунок 16. Вырубка ручек на на пакете-«майка»Готовые изделия упаковываются в пакеты или коробки в необходимом количестве. После этого пачки прессуются и штабелируются на паллете. Далее паллеты направляют на хранение или транспортируют.

Производство упаковки из полиэтиленовой пленки

07.05.2018

Полиэтиленовая пленка — незаметное лидерство

Полиэтилен является одним из лидеров среди упаковочных материалов. Пленка из этого материала обладает целым спектром полезных свойств: эластичность, прочность при малом удельном весе, практически 100% гигроскопичность и непроницаемость для воды, масла и других неагрессивных жидкостей, морозостойкость, химическая стойкость, длительный срок службы.

Главные свойства пленки, которые обусловили ее широчайшее применение — это очень низкая стоимость производства и биологическая нейтральность, что выражается в отсутствии негативного влияния на здоровье человека, включая маленьких детей.

Полиэтиленовая пленка — один из немногих видов материалов, с помощью которых упаковывают продукты питания и лекарственные средства. Ежегодно объемы производства пленки увеличиваются, что делает актуальной проблему утилизации использованной упаковки. Поэтому все чаще производители упаковочной продукции используют особую разновидность пленки — биоразлагаемую, которая в течение нескольких лет под действием внешних природных факторов (солнечный свет, перепады температур в летнее и зимнее время, воздействие микроорганизмов) разлагается на безопасные в экологическом плане составляющие.

Полный цикл производства — надежный фундамент качества

Заметным игроком регионального уровня в индустрии упаковочных изделий является предприятие ООО «Компания «Чернигов Пекедж», расположенное в г. Чернигове. Компания создала и успешно использует полный цикл производства упаковки из полиэтиленовой пленки. Как исходное сырье для производства используются гранулированный полиэтилен, закупаемый у известных европейских производителей.

Высокое качество исходного сырья, подтвержденное сертификатами, в сочетании с современным экструзионным оборудованием позволяют нам производить пленку, которая полностью соответствует требованиям стандартов, а отдельные параметры качества даже превышают требования нормативов. Собственные технологические линии по производству упаковочных изделий из пленки позволяют организовать выпуск таких видов пакетов, как «майка», «банан», с петлевой ручкой, для рассады, для кошачьего наполнителя. Кроме того, выпускается рукав и полурукав разных толщин и полиэтиленовый мешок-вкладыш для пищевой и химической продукции.

Современное полиграфическое оборудование методами шелкографии и флексографической печати позволяет нанести на пакет многоцветные изображения любой сложности, яркие цвета которых придадут упаковке аккуратный и привлекательный вид.

Освоено производство биоразлагаемой полиэтиленовой пленки, на основе которой создана линия изделий под торговой маркой ТМ «CherPack». Гарантированный срок разложения таких пакетов составляет 3 года, что соответствует международным стандартам.

«Чернигов Пекедж» — команда профессионалов в сфере упаковки

В «Чернигов Пекедж» работает коллектив специалистов, которые на высоком профессиональном уровне выполнят все стадии разработки упаковочного изделия из полиэтиленовой пленки, оптимально соответствующего типу Вашего товара, подлежащего упаковке. Индивидуальная форма и размеры пакета, дизайн и создание оригинал-макета графического оформления, подбор наиболее рационального способа печати — эти и многие другие вопросы касательно упаковки будут решены в кратчайшие сроки.

С нашими специалистами отдела продаж Вы можете согласовать варианты скидок и индивидуальной цены на продукцию в зависимости от тиража, минимальный размер которого составляет 200 шт. Не тратьте свое время зря, cherpack.net поможет Вам в вопросах подбора упаковки.

Производство полиэтиленовой пленки, пакетов | Красноярск

Когда полимерная смесь готова, ищем емкость побольше и загружаем в нее гранулы — белые, черные или цветные. Что хотим получить на выходе, то и загружаем.

Нагреваем, надуваем, наматываем — нагружаем экструдеры по полной программе

Самое сложное в подготовке экструдера к работе — это настройка тепловой автоматики. Ведь экструдер — это огненное сердце завода, плавильный станок, способный превратить гору сыпучего пластика в цистерну жидкого сырья. На панели управления экструдера технолог выставляет температурные режимы каждого нагревательного элемента, регулирует силу натяжения и ширину полотна, интерпретирует значения бесчисленных датчиков. Стоять рядом с живущим собственной жизнью станком, который то и дело пищит, кряхтит и подмигивает цветными лампочками — то еще удовольствие, скажу я вам.

Выставили температуру, нажимаем «ВКЛ», бункер начинает постепенно засасывать сыпучую смесь из емкости. Далее начинается термическая обработка — мощные ТЭНы нагревают гранулы до температуры 150−250 градусов. Задача — довести сплав до однородной консистенции путем вращения внутренней емкости. Наблюдаем и контролируем, важно не перегреть и не передержать.

Растопив кристаллы, эструдер под давлением выдувает горячий, тонкий слой полимера через круглое отверстие заданного диаметра. На этом этапе полимер вытягивается и походит на длинную рюмку. И вот мы уже смотрим на заготовку к пакету — тонкую полиэтиленовую трубу-рукав. Теперь полимеру предстоит остыть и заново кристаллизоваться, проходя через кольца обдува. В верхней точке на трехметровой высоте остывшая труба-рукав наматывается на вытяжные валы и опускается вниз.

Внизу «горячий нож» рассекает трубу-рукав на две части и в этот же самый момент запаивает каждый край — получается два отдельных идентичных рулона. На соседнем станке параллельно выдуваем мусорный пакет, при этом рукав не рассекается надвое, а бобина наматывается одна, но широкая.

Перенастраивая одну линию, можем выпускать на ней рукава, различающиеся по прочности, цвету и конструкции. Нам это только на руку — станки загружены по максимуму. Все типоразмеры пакетов, конечно, на одной линии не сделать, но и тридцать экструдеров — неэкономично. Наша задача сбалансировать качество продукта и ресурсы, которые нужны для его производства.

Отсчитав заданный метраж рулона, станок оповещает протяжным гудком на весь завод о завершении поставленной перед ним задачи — пора бежать и менять полную бобину на пустую картонную втулку для следующей партии. Бежииииим!

Острыми ножами быстро нарезаем бобины на пакеты, пробиваем перфорацию и ручки

И вот перед нами несколько поддонов с бобинами, каждая под свой продукт. Дальше изготовим:

полиэтиленовую пленку — из прозрачных бобин, шириной 225−400мм;

фасовочные пакеты без ручек — из прозрачных бобин, шириной 100−400мм;

пакеты-майки и пакеты-пробивки — из прозрачных и цветных бобин, шириной 100−600мм;

мусорные пакеты — из бобин повышенной плотности, шириной 500−1000мм.

Транспортируем это разнообразие в цех нарезки и выбираем пакетоделательную машину. При выборе машины важно определиться вот с чем:

Нужна ли на пакете боковая складка, она же «фланец»? Фланец делает пакет более объемным и вместительным при той же ширине.

Стоит ли усилить ручки? Если планируем складывать в пакет что-то тяжелое, выбираем станок, который умеет приваривать дополнительный слой полиэтилена, а после — высекать ручки.

Как должно выглядеть изделие в готовом виде — рулон с отрывными пакетами или стопка отдельно нарезанных пакетов? Фасовочные пакеты принято изготавливать в двух вариантах — и в рулонах, и в пластах; мусорные пакеты мы традиционно наматываем только в рулоны; а пакеты для переноски продуктов нарезаем в пласты.

А если наматываем рулон, то нужна ли внутри рулона втулка? Отправляясь за покупками, обратите внимание, что в супермаркете на кассах используются фасовочные пакеты в пластах, а в отделе «фрукты-овощи» все рулоны на втулках одеты на металлические стойки — так их легче отматывать и отрывать.

Когда мы определились с видом и конструкцией готового пакета, идем к нужному станку, устанавливаем бобину, точим ножи. Еще раз зовем на помощь технолога, чтобы все настроил, внимательно следим за качеством намота и перфорации, а в конце ловко подхватываем с пылу с жару готовые стопочки и рулоны, аккуратно запаковывая каждый по-своему.

Вам пакеты с логотипом или обыкновенный ноунэйм? Наносим печать флексоформой

Итак, самый красочный момент нашей истории. У вас уже есть бизнес? Неважно, что вы создаете — продукт или услугу. Неважно, большие вы или маленькие. У вас всегда есть какое-то имя, бренд, торговая марка, логотип, который ассоциируется с вашей деятельностью. Лого на упаковке — один из самых простых, дешевых и эффективных способов быть увиденным разными людьми в самых неожиданных местах вашего города и за его пределами.

Вариантов брендированной упаковки, которую мы производим — множество. Забрендировать пакет? Катим свежеиспеченную бобину прямиком на флексопечать, минуя цех нарезки.

Пакеты майки с логотипом пакеты с фирменным лого заказывают кафе, рестораны, суши-бары. службы доставки и все заведения HoReCa, которые хотят стать узнаваемыми | Пакеты майки стандарных размеров майки без печати размера 16х30см используют в магазинах швейной фурнитуры, 30х60см — в ритейле, 42х70см — для одежды и обуви | Пакеты с прорубной ручкой пакеты пользуются популярностью за крепкие ручки и сочные полноцветные рисунки — в них дарят подарки и используют для бытовых нужд |

Флексографическая машина ярусного типа, она же печатный станок, занимает отдельный цех, поскольку за один прогон выполняет все этапы окраски и сушки полотна — потребуется место, где развернуться. Чтобы краска ложилась ровно и держалась крепко, поверхность рулона нужно сначала коронировать, т. е. наэлектризовать. Затем один покрасочный вал наносит на поверхность рулона одну краску, а другой вал — другую краску.

Сколько, говорите, у вас в логотипе цветов, четыре? Значит, каждый цвет последовательно наносим отдельным валом. Прежде чем намотать рулон в бобину, просушиваем краску, чтобы рисунок не смазался. Печать наносится со скоростью 40 метров в минуту, что в пересчете эквивалентно 65 готовым пакетам. Быстро? Не то слово, зверь, а не станок!

Прошу к конвейерному столу, готово!

Ну что, посмотрим, что получилось? За дневную смену мы с вами успели изготовить несколько коробок отменной упаковки:

узкие прозрачные пакеты для завтрака 17×28см в рулонах — под свеженарезанные бургеры с листом салата и сливочным соусом;

два вида широких фасовочных пакетов ПНД 30×40см и 30×70см под сухие сыпучие продукты — рис, крупу и макароны;

два вида мешков для мусора — 30 литровые зеленые ПНД PAKLEEN для офисных помещений и фитнес-залов, и 240 литровые черные ПВД PAKLEEN для ресторанов, столовых и кафе;

нанесли серебряно-золотой логотип «LIFE» на партию черных пакетов-маек.

Неплохо поработали, но есть, к чему стремиться! Для ночной смены уже готов длинный список новых заказов, а мы с вами загружаем грузовичок и везем коробки на основной распределительный склад Пакетмаркет, а оттуда уже по клиентам.

В готовом виде полиэтиленовые пакеты и пленка безопасны для человека, не выделяют токсичные вещества в окружающую среду, распространены в пищевой промышленности, торговле и незаменимы в быту. А еще они могут храниться и использоваться на морозе, не теряя своих свойств. Признайте, это качество особенно ценно в нашем холодном сибирском климате!

Почему у крупного производителя пакеты действительно стоят дешевле

Красноярское производство полного цикла обладает двумя ключевыми преимуществами — низкой себестоимостью готового продукта и наличием технологии вторпереработки. Чем это обусловлено:

- Все необходимое оборудование находится на одной территории — отсутствуют лишние транспортные расходы внутри производственного цикла.

- Нагрузка оптимально распределена между станками — равномерный износ каждого станка.

- Нет технологических простоев — если в один момент времени станок не производит один вид пакетов, технолог его перенастраивает, и станок начинает производить другой вид пакетов.

- Отходы и б/у полиэтилен с первичного производства поступают в цех переработки вторсырья, где завод очищает и заново их использует. Переработанный полиэтилен используется повторно, что снижает издержи завода, а цена для потребителя становится еще ниже.

Полиэтилен (PE) Пластик: свойства, применение и применение

Что такое полиэтилен и как он производится?

Что такое полиэтилен и как его производят?

Полиэтилен — это легкий, прочный термопласт с переменной кристаллической структурой. Это один из наиболее широко производимых пластиков в мире (ежегодно во всем мире производятся десятки миллионов тонн). Полиэтилен используется для производства пленок, туб, пластиковых деталей, ламината и т. Д. На нескольких рынках (упаковка, автомобилестроение, электротехника и т. Д.).).Полиэтилен получают в результате полимеризации мономера этилена (или этена). Химическая формула полиэтилена: (C 2 H 4 ) n .

Молекулярная структура полиэтилена

Полиэтилен получают путем присоединения или радикальной полимеризации этиленовых (олефиновых) мономеров. (Химическая формула этена — C 2 H 4 ).

Катализаторы Циглера-Натта и металлоценовые катализаторы используются для проведения полимеризации полиэтилена.

| Структура мономера ПЭ C 2 H 4 | Полимеризация Циглера-Натта или металлоценовый катализ | Структура полиэтилена (C 2 H 4 ) n |

Общие типы полиэтилена (PE)

Обычные типы полиэтилена (ПЭ)

ПЭ принадлежит к семейству полиолефинов и классифицируется по плотности и разветвлению.Наиболее распространенные типы полиэтилена:- Разветвленные версии

- Полиэтилен низкой плотности (LDPE)

- Линейный полиэтилен низкой плотности (LLDPE)

- Линейные версии

- Полиэтилен высокой плотности (HDPE)

- Полиэтилен сверхвысокой молекулярной массы (СВМПЭ)

- Сшитый полиэтилен (PEX или XLPE)

Кроме того, полиэтилен доступен в других типах, таких как: (подробно не рассматривается в данном руководстве)

- Полиэтилен средней плотности (MDPE)

- Полиэтилен очень низкой плотности (VLDPE)

- высокомолекулярный полиэтилен (HMWPE)

- Полиэтилен со сверхнизкой молекулярной массой (ULMWPE)

- Хлорированный полиэтилен (CPE)

Полиэтилен высокой плотности (HDPE)

Полиэтилен высокой плотности (HDPE)

Полиэтилен высокой плотности (HDPE) — это экономичный термопласт с линейной структурой и без разветвлений или с низкой степенью разветвления.Он производится при низкой температуре (70-300 ° C) и давлении (10-80 бар) и производится либо из:- Модифицирующий природный газ (смесь метана, этана, пропана) или

- Каталитический крекинг сырой нефти в бензин

HDPE производится в основном с использованием двух технологий: суспензионной полимеризации или газофазной полимеризации.

Молекулярная структура полиэтилена высокой плотности

Полиэтилен высокой плотности является гибким, полупрозрачным / воскообразным, атмосферостойким и демонстрирует прочность при очень низких температурах.

Свойства полиэтилена высокой плотности

- HDPE Температура плавления: 120-140 ° C

- Плотность HDPE: от 0,93 до 0,97 г / см 3

- Полиэтилен высокой плотности Химическая стойкость:

- Отличная стойкость к большинству растворителей

- Очень хорошая устойчивость к спиртам, разбавленным кислотам и щелочам

- Умеренная устойчивость к маслам и жирам Плохая устойчивость к углеводородам (алифатическим, ароматическим, галогенированным)

- Постоянная температура: от -50 ° C до + 60 ° C, относительно жесткий материал с полезными температурными характеристиками

- Более высокая прочность на разрыв по сравнению с другими формами полиэтилена

- Недорогой полимер с хорошей технологичностью

- Хорошая устойчивость к низким температурам

- Отличные электроизоляционные свойства

- Очень низкое водопоглощение

- Соответствует FDA

Недостатки ПНД

- Склонность к растрескиванию под напряжением

- Более низкая жесткость, чем у полипропилена

- Высокая усадка в форме

- Плохая стойкость к ультрафиолетовому излучению и низкая термостойкость

- Высокочастотная сварка и соединение невозможно

Однако стойкость HDPE к атмосферным воздействиям можно улучшить путем добавления сажи или присадок, поглощающих УФ-излучение.Технический углерод также способствует укреплению материала.

Применение полиэтилена высокой плотности (HDPE)

Превосходное сочетание свойств делает HDPE идеальным материалом для различных областей применения в различных отраслях промышленности. Его можно спроектировать в соответствии с требованиями конечного использования.

Некоторые из основных областей применения полиэтилена высокой плотности включают:

- Приложения для упаковки — Полиэтилен высокой плотности используется в нескольких упаковочных приложениях, включая ящики, лотки, бутылки для молока и фруктовых соков, крышки для упаковки пищевых продуктов, канистры и т. Д. бочки, промышленные контейнеры для массовых грузов и т. д.В таких случаях полиэтилен высокой плотности обеспечивает конечному продукту приемлемую ударную вязкость.

- Товары народного потребления — Низкая стоимость и простота обработки делают полиэтилен высокой плотности предпочтительным материалом для изготовления нескольких предметов домашнего обихода и потребительских товаров, таких как контейнеры для мусора, посуда, ящики для льда, игрушки и т. Д.

- Волокна и текстиль — Благодаря своей высокой прочности на разрыв, HDPE широко используется в канатах, рыболовных и спортивных сетях, сетях сельскохозяйственного назначения, промышленных и декоративных тканях и т. Д.

Полиэтилен низкой плотности (LDPE)

Полиэтилен низкой плотности (LDPE)

Полиэтилен низкой плотности (LDPE) — это полужесткий и полупрозрачный полимер.По сравнению с HDPE, он имеет более высокую степень разветвления коротких и длинных боковых цепей. Производится при высоком давлении (1000-3000 бар; 80-300 ° C) путем свободнорадикальной полимеризации.ПЭНП состоит из 4 000–40 000 атомов углерода с множеством коротких ответвлений.

Два основных процесса, используемых для производства полиэтилена низкой плотности: автоклав с мешалкой или трубчатые пути. Трубчатый реактор получил преимущество перед автоклавным способом из-за более высоких скоростей конверсии этилена.

Конструкция из полиэтилена низкой плотности

Свойства полиэтилена низкой плотности

- LDPE Температура плавления: от 105 до 115 ° C

- Плотность ПВД: 0,910–0,940 г / см 3

- Химическая стойкость ПВД:

- Хорошая стойкость к спиртам, разбавленным щелочам и кислотам

- Ограниченная устойчивость к алифатическим и ароматическим углеводородам, минеральным маслам, окислителям и галогенированным углеводородам

- Термостойкость до 80 ° C непрерывно и 95 ° C в течение более короткого времени.

- Недорогой полимер с хорошей технологичностью

- Высокая ударопрочность при низких температурах, хорошая атмосферостойкость

- Отличные электроизоляционные свойства

- Очень низкое водопоглощение

- Соответствует FDA

- Прозрачная в виде тонкой пленки

Недостатки ПВД

- Склонность к растрескиванию под напряжением

- Низкая прочность, жесткость и максимальная рабочая температура. Это ограничивает его использование в приложениях, требующих экстремальных температур.

- Высокая газопроницаемость, особенно диоксид углерода

- Плохая устойчивость к ультрафиолетовому излучению

- Легковоспламеняющийся

- Высокочастотная сварка и соединение невозможно

Применение полиэтилена низкой плотности (LDPE)

Полиэтилен низкой плотности (LDPE) в основном используется для производства контейнеров, бутылок для розлива, бутылок для промывки, трубок, пластиковых пакетов для компьютерных компонентов и различного формованного лабораторного оборудования. Наиболее популярное применение полиэтилена низкой плотности — полиэтиленовые пакеты.

Применение ПВД

- Упаковка — Благодаря своей низкой стоимости и хорошей гибкости, LDPE используется в упаковочной промышленности для фармацевтических и отжимных бутылок, крышек и крышек, средств контроля вскрытия, вкладышей, мешков для мусора, пленок для упаковки пищевых продуктов (замороженные, сухие продукты, и т. д.), ламинаты и т. д.

- Трубы и фитинги — Полиэтилен низкой плотности используется для производства водопроводных труб и шлангов для труб и фитингов из-за его пластичности и низкого водопоглощения.

Другие области применения включают потребительские товары — предметы домашнего обихода, гибкие игрушки, сельскохозяйственные пленки, электропроводку и кабели — субпроводящие изоляторы, оболочку кабелей.

Линейный полиэтилен низкой плотности (LLDPE)

Линейный полиэтилен низкой плотности (ЛПЭНП)

ЛПЭНП получают путем полимеризации этилена (или мономера этана) с 1-бутеном и меньшими количествами 1-гексена и 1-октена с использованием катализаторов Циглера-Натта или металлоценовых катализаторов. Конструктивно похож на ПВД.Структура LLDPE имеет линейную основу с короткими однородными ветвями (в отличие от более длинных ветвей LDPE). Эти короткие ветви могут скользить друг относительно друга при удлинении, не запутываясь, как у LPDE.

В современном сценарии линейный полиэтилен низкой плотности (ЛПЭНП) весьма успешно заменил полиэтилен низкой плотности.

Свойства ЛПЭНП

- Очень гибкий с высокой ударной вязкостью

- Полупрозрачный и натуральный молочный цвет

- Отлично подходит для мягких и сильных буферов, хорошая химическая стойкость

- Хорошие барьерные свойства для водяного пара и спирта

- Хорошая стойкость к растрескиванию под напряжением и ударопрочность

Применение ЛПЭНП: подходит для различных пленок, таких как универсальная пленка, стрейч-пленка, упаковка для одежды, сельскохозяйственная пленка и т. Д.

Преимущества полиэтиленовых пленок

- Полиэтиленовые пленки без остатка горят до углекислого газа и воды. При этом процессе не образуются токсичные пары или газы и не образуется огарок Пленка

- PE не содержит пластификаторов и тяжелых металлов. Они физиологически безвредны

- При производстве полиэтиленовых пленок не образуются ни запаха, ни сточные воды.

Полиэтилен сверхвысокой молекулярной массы (СВМПЭ)

Сверхвысокомолекулярный полиэтилен (СВМПЭ)

Полиэтилен сверхвысокой молекулярной массы или UHMWPE имеет молекулярную массу примерно в 10 раз выше (обычно от 3 до 3%).5 и 7,5 миллионов а.е.м.), чем смолы из полиэтилена высокой плотности (HDPE). Его синтезируют с использованием металлоценовых катализаторов и этановых звеньев, в результате чего получается структура, в которой этановые звенья связаны вместе, что приводит к структуре СВМПЭ, обычно имеющей от 100 000 до 250 000 мономерных звеньев на молекулу.- Обладает превосходными механическими свойствами, такими как высокая стойкость к истиранию, ударная вязкость и низкий коэффициент трения.

- Материал практически полностью инертен, поэтому используется в самых агрессивных или агрессивных средах при умеренных температурах.

- Даже при высоких температурах он устойчив к нескольким растворителям, за исключением ароматических, галогенированных углеводородов и сильных окислителей, таких как азотная кислота.

- Эти особые свойства позволяют использовать продукт в нескольких высокопроизводительных приложениях.

- UHMWPE подходит для приложений с высоким износом, таких как трубы, футеровки, силосы, контейнеры и другое оборудование.

Сшитый полиэтилен (PEX или XLPE)

Сшитый полиэтилен (PEX или XLPE)

Сшитый полиэтилен высокой плотности, или XLPE, представляет собой форму полиэтилена со сшитой структурой. специально разработан для критически важных приложений.Сшитый полиэтилен производится из полиэтилена под высоким давлением с использованием органических пероксидов, которые создают свободные радикалы. Свободный радикал вызывает сшивание полимера, в результате чего образуется смола, специально разработанная для критических применений, таких как системы трубопроводов для хранения химикатов, системы водяного лучистого отопления и охлаждения, а также изоляция для электрических кабелей высокого напряжения.

Основные характеристики XLPE

- Высокая и низкая температура

- Устойчивость к гидролизу

- Высокие электрические и изоляционные свойства

- Высокая стойкость к истиранию

- Допуск к питьевой воде

- Высокая скорость экструзии на стандартных линиях

- Меньшая стоимость

- Механически более прочный

Разница между трубками из полиэтилена, полиуретана и ПВХ

Различия между трубками из ПЭ, ПУ и ПВХ

ПЭ, полиуретаны и ПВХ — широко используемые термопласты для сельскохозяйственных труб, труб, шлангов, а также для создания индивидуальных решений для труб.Хотя ни один продукт из пластиковых трубок не может универсально обрабатывать все области применения, существуют определенные различия, которые необходимо учитывать в зависимости от области применения.По сравнению с полиуретаном полиэтилен менее гибкий, но обладает хорошей влагостойкостью. Полиуретановые трубы используются там, где необходима гибкость, устойчивость к перегибам и исключительная стойкость к истиранию, например, кабельная оболочка, пневматические регуляторы, аналитические приборы и т. Д. Принимая во внимание, что полиэтиленовые трубы демонстрируют высокую прочность, хорошую коррозионную и химическую стойкость и, следовательно, подходят для использования в коммунальном хозяйстве, промышленные, морские, горнодобывающие, полигонные, канальные и сельскохозяйственные применения.

В то время как гибкий ПВХ имеет несколько преимуществ, таких как хорошая химическая и коррозионная стойкость, отличная стойкость к истиранию и износу, эластичность, подобная резине, визуальный контакт с потоком (с четкими стилями) и выдающиеся характеристики текучести. Эти свойства позволяют использовать трубки из ПВХ в общей промышленности, производстве продуктов питания и напитков, в системах питьевого водоснабжения, медицине, химикатах, топливе, маслах и в механических системах.

Как обрабатывать полиэтиленовый пластик?

Как обрабатывать полиэтиленовый пластик?

Различные формы полиэтилена могут использоваться в таких процессах, как литье под давлением, выдувное формование, экструзия и различные процессы создания пленки, такие как каландрирование или экструзия пленки с раздувом.- Полиэтилен высокой плотности легко перерабатывать с помощью литья под давлением, экструзии (трубы, экструзионные и литые пленки, кабели и т. Д.), Формования с раздувом и центробежного формования. Являясь идеальным материалом для процесса литья под давлением, он в основном используется для серийного и непрерывного производства.

- Наиболее распространенной технологией обработки полиэтилена низкой плотности является экструзия (трубы, экструзионные и литые пленки, кабели …). Полиэтилен низкой плотности также можно перерабатывать методом литья под давлением или центробежным формованием.

- СВМПЭ перерабатывается различными способами: методом компрессионного формования, штамповочной экструзии, формования геля и спекания. Это обычные методы, такие как литье под давлением, выдувное формование или экструзионное формование, поскольку этот материал не течет даже при температурах выше его точки плавления.

- PE недоступен для процессов 3D-печати, потому что с ним труднее работать. Но сейчас переработанный и зеленый полиэтилен набирает популярность для обработки с помощью 3D-печати. Простая доступность полиэтилена стимулирует усилия по применению этого материала в аддитивном производстве.

| ПНД | ПВД |

| Литье под давлением | |

|

|

| Экструзия | |

|

|

Переработка полиэтилена и токсичность

Переработка полиэтилена и токсичность

Идентификационный код смолы для двух основных форм полиэтилена:LDPE и HDPE не поддаются биологическому разложению и вносят значительный вклад в образование пластиковых отходов в мире. Обе формы полиэтилена пригодны для вторичной переработки и используются для производства бутылок для непродовольственных товаров, пластмасс для наружного применения, контейнеров для компоста и т. Д.

В твердой форме полиэтилен безопасен и нетоксичен по своей природе, но может быть токсичным при вдыхании и / или или абсорбируется в виде пара или жидкости (т.е., во время производственных процессов).

PE (HDPE и XLPE) широко используется в системах, связанных с водой. В последние годы сшитый полиэтилен стал популярным для питьевой воды, но PEX требует специальных фитингов и не подлежит переработке. Трубы из полиэтилена высокой плотности (HDPE) не предназначены для питьевой воды. Что касается питьевой воды, HDPE может использоваться как для горячего, так и для холодного водоснабжения.

Управляйте своими исследованиями и разработками быстрее и в правильном направлении с более четким представлением о достижениях в области переработки пластмасс (объемные смолы, добавки для вторичной переработки, вторичные смеси…) и сферах применения (упаковка, потребительские товары, автомобилестроение…).Пройдите эксклюзивный курс отраслевого эксперта Дональда Розато.

Найдите подходящий полиэтилен марки

Просмотрите широкий ассортимент доступных сегодня марок полиэтилена (HDPE, LDPE, LLDPE и т. Д.), Проанализируйте технические данные каждого продукта, получите техническую помощь или запросите образцы.Применение полиэтиленовой пластиковой упаковки — Блог по упаковке

Полиэтилен — самый распространенный пластик, производимый в мире. Он имеет широкий спектр физических свойств. Полиэтилен может быть твердым и жестким или мягким и податливым.В упаковочной промышленности мягкие и гибкие пленки часто используются для упаковки и хранения большого количества разнообразных продуктов и даже отходов.

Низкая стоимость производства полиэтилена побудила производителей предпочитать его использование многим другим пластмассам. Полиэтилен имеет самую низкую точку размягчения среди основных упаковочных пластиков. Более низкая точка размягчения приводит к снижению затрат энергии на обработку. В упаковочной промышленности обычно используются три типа полиэтилена: полиэтилен высокой плотности (HDPE), полиэтилен низкой плотности (LDPE) и линейный полиэтилен низкой плотности.

Давайте посмотрим на различные типы полиэтилена и некоторые области его применения в упаковочной промышленности.

Полиэтилен высокой плотности (HDPE)Полиэтилен высокой плотности имеет ряд преимуществ перед другими полимерами. HDPE предлагает низкую стоимость, простоту обработки, хороший барьер для влаги и возможность производить непрозрачный упаковочный продукт. Ниже приведен список распространенных упаковочных продуктов, в которых используется полиэтилен высокой плотности:

.Контейнеры для выдувных форм — Некоторые распространенные продукты включают бутылки для шампуня, бутылки с маслом, бутылки для бытовой химии, барабаны для выдувных форм, цветочные горшки и многое другое.Большинство выдувных контейнеров непрозрачны для улучшения внешнего вида и привлекательности для маркетинга. Прозрачные контейнеры из HDPE часто имеют молочно-дымчатый цвет, похожий на то, что видно на изображении справа.

Экструдированные упаковочные пленки — Многие пакеты для розничной торговли изготавливаются из экструдированных полимеров HDPE. Обычные продукты включают пакеты для продуктов, упаковочные пленки, пакеты для мусора и большой выбор пакетов для розничной упаковки. HDPE обеспечивает отличную стойкость к проколам, низкое растяжение, снижение разрывов и защиту от влаги. Пленка из полиэтилена высокой плотности может быть различной толщины в зависимости от потребности.Большинство экструдированных пленок HDPE имеют толщину от 2 до 10 мил.

Полиэтилен низкой плотности (LDPE) и линейный полиэтилен низкой плотности (LLDPE)Безусловно, наиболее распространенные типы полиэтилена, используемые в упаковочной промышленности. Большой выбор упаковочной продукции производится из полиэтилена низкой плотности и линейного полиэтилена низкой плотности. Низкие производственные затраты, высокая прозрачность, способность к термосвариванию, высокое удлинение и мягкость являются основными причинами, по которым эти формы полиэтилена часто выбираются для упаковки. См. Ниже список распространенных упаковочных продуктов с использованием LLDPE и LDPE.

Экструдированные упаковочные пленки — Большая часть стретч-пленки изготавливается из литого или выдувного экструдированного ЛПЭНП. ЛПЭНП обеспечивает высокую скорость растяжения, необходимую для стретч-пленки. Многие упаковочные термоусадочные пленки из полиэтилена изготавливаются из полиэтилена низкой плотности. Полиэтилен низкой плотности отличается низкой температурой усадки и отличной прозрачностью. Одно из наиболее распространенных применений полиэтиленовой обвязочной пленки — это упаковка бутылок с водой и консервов. Связывающая пленка из полиэтилена толще и прочнее, чем термоусадочная пленка из полиолефина или ПВХ.

Упаковочные пакеты и трубки — Большинство стандартных полиэтиленовых пакетов, используемых для упаковки большого количества продуктов, изготовлены из полиэтилена низкой плотности. Все наши плоские полиэтиленовые пакеты, пакеты с застежкой-молнией и полиэтиленовые трубки изготовлены из полиэтилена низкой плотности. Толщина обычно составляет от 1 до 6 мил. Плоские полиэтиленовые пакеты и полиэтиленовые трубки можно закрыть с помощью термосвариваемого материала, скоб или связать завязками. Более толстые полиэтиленовые пакеты используются для упаковки гвоздей, ножей и множества других острых предметов.

Контейнеры для литья под давлением и выдувного формования — Некоторые бутылки и контейнеры изготавливаются из полиэтилена низкой плотности и линейного полиэтилена низкой плотности.В контейнерах, для которых важны гибкость и прозрачность, обычно используется ПЭНП. Во многих сжимаемых бутылках и контейнерах используется полиэтилен низкой плотности. Распространенная тара, в которой используется полиэтилен низкой плотности, — это выдавливаемые бутылки для меда.

Мы не поставляем все продукты, описанные в этой статье, но мы поставляем большую часть упаковочной пленки, упомянутой в этой статье. Чтобы увидеть полный список категорий наших продуктов, нажмите на ссылки.

Полиэтиленовая упаковка в здравоохранении

Полиэтилен (PE), один из наиболее распространенных пластиков, производимых в мире, часто используется для создания полимерной упаковки из-за его прочности и гибкости.И полиэтилен высокой плотности (HDPE), и линейный полиэтилен низкой плотности (LLDPE) регулярно используются для создания защитной упаковки, такой как пленки, продуктовые пакеты, обертки и бутылки.

Независимо от конечного использования или отрасли, полиэтиленовая упаковка играет важную роль в обеспечении безопасности потребительских товаров и отсутствия потенциально опасных загрязнителей на всех этапах цепочки поставок.

Защитный барьер вокруг продуктов питания и напитков

Упаковка

PE помогает защитить пищу от загрязнений на всех этапах транспортировки — от фермы до стола.Пластиковая упаковка, как известно, продлевает срок хранения скоропортящихся продуктов, таких как свежие фрукты, овощи и мясо, что помогает сократить количество пищевых отходов. Одним из способов достижения этого является упаковка в модифицированной атмосфере, которая помогает контейнеру обеспечивать воздушную смесь с пониженным содержанием кислорода, которая лучше сохраняет пищу. 1 Дополнительные преимущества использования полиэтиленовой упаковки для пищевых продуктов и напитков включают ее устойчивость к проколам, стерильность, легкость и универсальность для широкого диапазона размеров и типов упаковок.

Узнайте о будущем гибкой пластиковой упаковки

Одним из основных типов полиэтиленового пластика, обычно используемого для упаковки пищевых продуктов, является многослойная полиэтиленовая пленка, которая обычно создается из полимеров ЛПЭНП, подвергающихся процессам экструзии с раздувом и литья. Вторая форма включает бутылки и другие контейнеры, созданные из полимеров HDPE с помощью процессов выдувного формования и термоформования. 2

Когда дело доходит до защиты пищевых продуктов от загрязнения, используемый полимерный продукт зависит от срока годности продукта и того, как он будет храниться: 3

- Пищевые продукты с коротким сроком хранения, такие как свежие фрукты и овощи, обычно упаковываются в пакеты из полиэтиленовой пленки.

- Мясные и рыбные продукты с коротким сроком хранения обычно укладывают на пластиковые противни и оборачивают полиэтиленовой пленкой. Высокая прочность на разрыв делает ЛПЭНП предпочтительным выбором для более тонких пленок, таких как термоусадочная / стретч-пленка.

Для напитков стекло ранее использовалось чаще, например, для стеклянных бутылок для молока, но с тех пор предпочтение материала перешло на HDPE, который используется в бутылках для сока, супах и других емкостях для жидкости.

Полимеры улучшают стерилизацию средств личной гигиены и благополучия

Во время пандемии COVID-19 потребители отдавали приоритет самодостаточным мероприятиям по личной гигиене, таким как дезинфекция рук и мытье рук, и искали большие партии товаров личной гигиены в полиэтиленовой упаковке.Этот сдвиг побуждает потребителей покупать объемную упаковку для личной гигиены в домашних условиях и покупать больше герметичных средств гигиены, включая перчатки, маски и салфетки для рук.

Ссылки по теме: Будущее обрабатывающей промышленности: помощь перерабатывающим предприятиям в разработке плана для посткоронавирусного мира

Применение в санитарной упаковке

УпаковкаPE присутствует в нескольких формах продуктов личной гигиены и оздоровительных товаров, которые часто используются для обеспечения стерильности упаковки. В то время как роскошные продукты личной гигиены раньше упаковывались в стекло и керамику, промышленность начала использовать смолы для создания уникальных форм и цветов, привлекательных для потребителей, эффективных для уменьшения разливов и непроницаемости для загрязнений. 4

HDPE обычно используется для создания сосудов для предметов личной гигиены, таких как шампуни, косметика, мыло для посуды и моющие средства для стирки. Полиэтилен часто используется в гигиенической упаковке для различных безрецептурных средств личной гигиены и оздоровительных товаров, включая бинты и салфетки, или для одноразовых продуктов, таких как шприцы для жидких лекарств, которые можно взять домой.

Соблюдение гигиенических стандартов в медицинских приложениях

PE — жизненно важный компонент здравоохранения на различных этапах лечения пациентов.Кроме того, PE имеет более высокий рейтинг совместимости с большинством химикатов и устойчив к сильным кислотам и щелочам, а также к мягким окислителям и восстановителям. Более конкретно, HDPE также устойчив ко многим органическим веществам, таким как бактерии и грибки. Поскольку тенденция от однослойной к многослойной пленке продолжается, гигиенические свойства многослойной пленки позволяют ей иметь биологический слой или агенты, которые предотвращают проникновение микробов и других загрязняющих веществ на поверхность.

От прочной и простой в уходе мебели в зале ожидания до гибкой упаковки, защищающей медицинские приборы врача, изделия из полиэтилена позволяют медицинским работникам и пациентам работать и проживать в стерильных и безопасных условиях.

Узнайте, как полиэтилен в медицине помогает улучшить качество обслуживания пациентов

Полиэтилен для санитарной среды здравоохранения

Мебель из полиэтилена имеет несколько преимуществ с точки зрения гигиены, в том числе она не имеет щелей для сбора мусора или загрязняющих веществ. Они также химически устойчивы к маслам для тела и чистящим растворам, что снижает риск заражения и способствует долголетию. 5

Изделия из полиэтиленапозволяют практикующим врачам использовать медицинские инструменты и устройства, которые неизменно соответствуют строгим санитарным стандартам.Например, упаковка из полиэтиленовой пленки помогает защитить предметы медицинского назначения многократного использования от повреждений и загрязнения и обычно используется в таких продуктах, как стерильные шприцы, флаконы, флаконы, пакеты и пакеты. 6

Гибкая упаковка, такая как термоусадочная пленка, стрейч-пленка и полиэтиленовые пакеты, часто закупается в больших количествах поставщиками медицинских услуг в качестве вторичной или третичной упаковки для стерилизационной упаковки. 7 Этот тип упаковки часто изготавливается из полиэтилена и впоследствии перерабатывается.

Снижение риска заражения при применении без рецепта

В то время как пластмассы, такие как полиэтилен, играют критически важную роль в сфере здравоохранения, потребители в равной степени выигрывают от использования пластмассы при лечении без рецепта. В аптеке можно приобрести множество повседневных личных вещей, таких как флаконы с физиологическим раствором, флаконы с лекарствами и одноразовые бинты. HDPE также обычно используется для изготовления бутылок для бытовых чистящих средств из-за его способности противостоять агрессивным химическим веществам.

По мере того, как потребители продолжают менять свои гигиенические привычки и ожидания в отношении санитарии, производители полиэтилена и полиэтилена будут играть важную роль в упаковке расходных материалов, средств личной гигиены и среды здравоохранения, добавляя долговечность и надежную стерилизацию.

Узнайте о свойствах полиэтилена

(PDF) Процесс производства полиэтилена и пластика

Insight — Материаловедение

Том 1 Выпуск 1 | 2018 | 2

Прогресс исследований бензоксазиновой смолы с низкой диэлектрической проницаемостью

2.Введение в полиэтилен

2.1. Введение

Полиэтиленовые изделия очень распространены в нашей повседневной жизни. Например, пищевая и фармацевтическая упаковочная пленка, провода, изоляция для кабелей и труб

. Следовательно, производство полиэтилена огромно, так как это один из самых популярных полимерных материалов

, используемых в повседневной жизни. Большое количество продуктов может быть изготовлено из пластика, включая пластиковые пакеты

, пластиковую пленку и молочные бочки, которые подходят для полого формования, литья под давлением и экструзии различных продуктов

.Например, различные контейнеры, оболочка кабеля, труба, профиль и лист.

Полиэтилен входит в пятерку крупнейших мировых производителей и потребителей синтетических смол. Основные разновидности:

,полиэтилен низкой плотности (LDPE), полиэтилен высокой плотности (HDPE) и линейный полиэтилен низкой плотности (LLDPE). В

–2002 г. производственные мощности полиэтилена в мире достигли 68 517 000 т / год, из которых на Западную Европу

приходилось ~ 20%, на Северную Америку приходилось ~ 30% и на Японию приходилось ~ 5%.Помимо Японии, на Азиатско-Тихоокеанский регион

–приходилось ~ 24%, на Африку / Ближний Восток приходилось 12%, тогда как на Центральную и Южную Америку приходилось ~ 4%.

В 2001 году глобальные операционные показатели упали до менее 80% из-за роста цен на мировую продукцию и сырье

в результате экономического спада. В 2002 г., по мере восстановления мировой экономики, уровень полиэтилена

восстановился на ~ 80%.

Полиэтилен очень чувствителен к воздействиям окружающей среды (химическим и механическим) и имеет низкую стойкость к тепловому старению.Свойства полиэтилена

различаются в зависимости от молекулярной структуры и плотности. Продукты разной плотности (от 0,91

до 0,96 г / см3) могут быть получены разными методами производства. Полиэтилен можно перерабатывать общими методами формования термопластов

. Они в основном используются для производства тонких пленок, контейнеров, труб, мононитей, проводов и кабелей, предметов первой необходимости

и т. Д. И применяются в телевизионных, радиолокационных и других высокочастотных изоляционных материалах.С развитием нефтехимической промышленности

, производство полиэтилена стремительно развивалось, а выпуск пластмассовой продукции

составляет около 1/4. В 1983 году общая мощность производства полиэтилена в мире составляла 24,65 млн тонн, а общая производственная мощность

— 3,16 млн тонн. количество нейтронов по ядерной физике было очевидно.

2.2. Состав полиэтилена

Полиэтилен (ПЭ) — это разновидность пластика. Пластиковые пакеты, которые мы получаем в супермаркете, сделаны из него. Хотя PE

является самой простой структурой полимера, он по-прежнему остается наиболее широко используемым полимерным материалом. ПЭ получают полимеризацией

этилена (Ch3 = Ch3). [2]

Эффективность полиэтилена зависит от его полимеризации. Полимеризацию Циглера-Натта проводили при среднем давлении

(15-30 атм), в каталитических условиях с использованием органического соединения для полиэтилена высокой плотности (HDPE).В этих условиях

полимеризованные молекулы ПЭ были линейными, а молекулярная цепь была очень длинной с молекулярной массой от

до нескольких сотен тысяч. Если производить свободнорадикальную полимеризацию при высоком давлении (100-300 МПа), высокой температуре (190-210 ℃) и в каталитических условиях перекиси

, конечным продуктом будет полиэтилен низкой плотности (LDPE)

, который был разветвленным. состав.

2.3. полиэтилен в промышленном развитии

PE — это наиболее широко применяемая разновидность синтетических смол в Китае.Он в основном используется для изготовления высокочастотных изоляционных материалов

, таких как пленка, контейнер, труба, моноволокно, провод, кабель и многие другие предметы первой необходимости. С развитием нефтехимической промышленности

, производство полиэтилена быстро развивалось, и на его долю приходилось ~ 1/4 от общего объема производства

пластмасс. Быстрый рост экономики Китая создал благоприятную среду для развития индустрии синтетических смол

.Ожидалось, что промышленность полиэтилена будет расти более быстрыми темпами.

С января по июнь 2008 года совокупное производство полиэтиленовой смолы составило 3 520 250,09 тонн, что на

2,36% больше, чем за тот же период прошлого года. В течение этого периода Китай импортировал 2 537 799 893,00 кг первичного полимера

на сумму 4 085 020 175 долл. США и экспортировал 97 449 745,00 кг первичного полимера, что принесло

юаней 152 849 306 юаней.

В период с 2008 по 2011 годы новые проекты в Азиатско-Тихоокеанском регионе в основном находились в Китае, Индии и

Южной Корее.Они продолжали быть источником силы. Китай становился крупнейшим в мире экспортером полиэтиленовых пленок и

мешков, которые в больших количествах экспортировались в Северную Америку, Западную Европу и Японию. В дополнение к промышленности на

пленка, тканые мешки, трубы, кабельные материалы, полые контейнеры, оборотные коробки и другие продукты привели к высокому спросу на

для роста потребления полиэтилена. Следовательно, ожидается, что мощности по производству полиэтилена в Китае будут расти быстрее, чем раньше.В настоящее время

Производство и развитие полиэтиленовой промышленности в Китае имели следующие основные характеристики:

Поли (этен) (полиэтилен)

Ежегодно производится более 80 миллионов тонн полиэтилена, часто известного как полиэтилен и полиэтилен. что делает его самым важным пластиком в мире. Это составляет более 60% производимого этилена каждый год.

Поли (этен) производится в трех основных формах: низкой плотности (LDPE) (<0,930 г · см -3 ) и линейной низкой плотности (LLDPE) ( около 0.915-0,940 г см -3 ) и высокой плотности (HDPE) ( около 0,940-0,965 г см -3 ).

Форма LDPE или LLDPE предпочтительна для пленочной упаковки и для электроизоляции. Из полиэтилена высокой плотности изготавливают контейнеры для бытовой химии, такие как жидкости для мытья посуды, и бочки для промышленной упаковки. Он также экструдируется как трубопровод.

Рисунок 1 Использование поли (этена).

Все формы могут использоваться для изделий, изготовленных литьем под давлением, таких как ведра, ящики для пищевых продуктов и миски для мытья посуды (Таблица 1).

Таблица 1 Примеры использования поли (этена).

| В 2013, 2015 | 2018 (оценка) | |

|---|---|---|

| Весь мир | 81,8 | 99,6 |

| Северная Америка 2 | 16,0 | 18,1 |

| Европа 3 | 12,9 | 13,8 |

| Азиатско-Тихоокеанский регион | 36.6 | 47,5 |

| Прочие | 16,3 | 20,2 |

1. Freedonia, 2014

2. США: 17,4 миллиона тонн в 2014 году. 2015 Guide to the Business of Chemistry, American Chemistry Council

3. 14,0 миллиона тонн в 2015 году, Пластмассы — факты 2016 PlasticsEurope 2016

| LDPE | LLDPE * | HDPE * | |

|---|---|---|---|

| Весь мир 4 | 18.7 | 24,1 | 37,5 |

| США 5 | 3,2 | 6,3 | 7,9 |

| Европа 6 | 8,2 7 | 5,8 | |

4. Nexant and ChemVision, 2014 г.

5. Руководство по химическому бизнесу 2015 г., Американский химический совет

6. Пластмассы — факты 2016, PlasticsEurope, 2016

7.LDPE плюс LLDPE

* Многие растения могут производить обе формы поли (этена) и изменять количество, которое они производят каждого типа, в короткие сроки. Оба используют катализатор Циглера (или Филлипса). Если используется чистый этен, образуется HDPE. ЛПЭНП получают, когда к этену добавляют небольшое количество другого алкена, например бут-1-ена.

Другая форма, обсуждаемая ниже, mLLDPE, в настоящее время производится в гораздо меньших количествах.

Производство поли (этена) (полиэтилена)

Поли (этен) получают несколькими методами путем аддитивной полимеризации этена, который в основном получают крекингом этана и пропана, нафты и газойля.

В Бразилии строится новый завод по производству поли (этена) из этена, который производится из сахарного тростника с использованием биоэтанола. Иногда это называют полиэтиленом на биологической основе (полиэтилен на биологической основе).

Полиэтилен низкой плотности (LDPE)

Процесс осуществляется при очень высоком давлении (1000-3000 атм) при умеренных температурах (420-570 К), что можно предсказать из уравнения реакции:

Это процесс радикальной полимеризации, и используется инициатор, например, небольшое количество кислорода и / или органический пероксид.

Этен (чистота более 99,9%) сжимается и подается в реактор вместе с инициатором. Расплавленный поли (этен) удаляют, экструдируют и разрезают на гранулы. Непрореагировавший этен перерабатывается. Средняя молекула полимера содержит 4000-40 000 атомов углерода с множеством коротких ответвлений.

Например,

Может быть представлен следующим образом: