Тара небесная – Деньги – Коммерсантъ

Производители водки, пива, кетчупов и майонезов хотят, чтобы в условиях жесткой конкуренции их продукты были узнаваемы и оригинальны. Именно это обстоятельство диктует в последнее время конъюнктуру на рынке упаковки, в первую очередь на рынке стеклотары. Только в прошлом году инвестиции в отечественную стекольную промышленность составили $900 млн. И это только начало.

Производители водки, пива, кетчупов и майонезов хотят, чтобы в условиях жесткой конкуренции их продукты были узнаваемы и оригинальны. Именно это обстоятельство диктует в последнее время конъюнктуру на рынке упаковки, в первую очередь на рынке стеклотары. Только в прошлом году инвестиции в отечественную стекольную промышленность составили $900 млн. И это только начало.Производство стеклянной тары принято делить на изготовление бутылок, банок, медицинской тары и тары для детского питания. Немаловажное значение имеет и цвет бутылки: самые дорогие упаковки (допустим, для коньяка или водки класса «люкс») обычно бесцветны, к их прозрачности предъявляются довольно жесткие требования.

В России около 1000 компаний имеют лицензии на производство, а 3300 — на оптовую торговлю алкогольной продукцией. В стране действуют 169 спиртзаводов, 628 ликероводочных заводов и около 400 винодельческих предприятий.

По данным президента «Стеклосоюза России» Виктора Осипова, в 2000 году российские стекольщики произвели 5,6 млрд единиц стеклотары, в 2005-м — 9,4 млрд, а в 2008-м ожидается рост до 12 млрд штук (столько в лучшие годы производил весь СССР). Сегодня объем российского рынка стеклотары составляет около $900 млн в год.

Рост производства объясняется относительной дешевизной стеклянных бутылок и банок (пивная банка стоит в полтора-два раза дороже бутылки), их экологичностью, герметичностью, а также консерватизмом покупателей. К примеру, вино в бумажных пакетах пока в России идет плохо (представить себе водку в картонке и вовсе затруднительно). Переход на пластик или алюминий требует серьезных капиталовложений. Вместе с тем стеклянная бутылка имеет и ряд известных изъянов — она бьется и много весит. Уменьшить вес бутылки при неизменных других характеристиках (таких, как прочность) можно только на современном оборудовании.

Илья Барбакадзе, генеральный директор Сергиево-Посадского стекольного завода (плановые инвестиции в предприятие — €100 млн): Из пластилина можно вылепить что угодно, производственный же цикл на стеклозаводе предполагает некоторое расстояние от замысла до промышленной реализации идеи. Производитель приходит к нам с бутылкой из оргстекла и заявляет: «Хочу примерно вот это!» Далее в течение двух-четырех месяцев работают дизайнеры производителя, создается эскиз, он согласовывается с нами, в первоначальный замысел вносятся изменения, производится опытная партия и так далее.

Илья Барбакадзе: «Водку пьют меньше, чем раньше, но более дорогую и в более качественной бутылке»

Производителю водки, вина, кофе, кетчупа очень важно сразу выбрать именно того поставщика, который в состоянии выполнить ряд условий по производству тары. В противном случае выпуск нового продукта затянется как минимум на полгода. Ошибка в выборе поставщика может дорого обойтись пищевому или водочному предприятию еще по одной причине — на современных производствах, предполагающих поистине космические скорости работы конвейеров, от качества бутылки напрямую зависит производительность труда. Убытки предприятий связаны не столько с тем, что производственники теряют разбившуюся на линии тару с содержимым, сколько с тем, что операторам приходится останавливать и чистить конвейер, на что тратится время, которое, как известно, деньги. Для того чтобы не ошибиться в выборе, «пищевики» и «алкоголики» устраивают для производителей тары тендеры и так называемый технический аудит. Позволить себе этот аудит могут только крупные заказчики, поскольку стекольное предприятие вряд ли будет делиться своими секретами с первым встречным.П

Стекольные заводы России — полный список производителей

Стекольная промышленность РФ представлена 11 действующими заводами, производящими листовое стекло. Крупнейшие заводы отрасли: ОАО «Эй Джи Си БСЗ» (Борский стекольный завод. Нижегородская обл.), ОАО «Саратовстройстекло» (Саратовская обл.), ОАО «Салаватстекло» (Башкортостан), ООО «Эй Джи Си Флэт Гласс Клин», ООО «Пилкингтон Гласс» (Московская обл.). На долю пяти крупнейших заводов приходится более 90% выпускаемого в России листового стекла. 70% объема российского стекольного рынка принадлежит отечественным производителям.

На производство стекла расходуется 21% сырья, 13% электроэнергии, 7,9% топлива от их общего промышленного потребления в России.

Листовое стекло изготавливается из кварцевого песка, кальцинированной соды, доломита и различных примесей. Стекло производят способом вертикального вытягивания (метод Фурко) и горизонтальным способом на расплаве металла (Флоат-метод).

Основные этапы производства стекла современным флоат-методом:

- Смешивание. После предварительного взвешивания все компоненты смешиваются в определенных пропорциях.

- Плавление. Смесь поступает в высокотемпературные печи, где в результате ее плавления образуется стекломасса.

- Очистка. Остывшая до 1200 градусов стекломасса избавляется от пузырьков газа, который скапливается в процессе плавления.

- Формовка. Стекломасса в виде длинной и непрерывной ленты движется по поверхности расплавленного олова. Толщина и ширина стеклянной ленты регулируется специальными роликами, передвигающимися по поверхности стеклянного полотна.

- Охлаждение. Стекло поступает в длинный охлаждающий тоннель, где его температура снижается с 600 до 60 градусов Цельсия.

Основные потребители стекла в РФ: строительство (70%), транспорт (25%), производство мебели, зеркал, бытовой техники, торгового, медицинского оборудования и проч. (5%). Объемы производства ежегодно возрастают на 12-15%. Новое направление, успешно развиваемое в рамках отрасли, – промышленная переработка (изготовление стеклопакетов, закалка, армирование, нанесение покрытий), в которой занято свыше 50 предприятий.

Виды готовой продукции: стекло листовое, закаленное, цветное, узорчатое, армированное, многослойное, огнестойкое, с покрытием, радиационнозащитное, декоративное, профильное, стеклопакеты, стеклянные блоки.

Стеклоделие зародилось 4-5 тыс. лет назад на Ближнем Востоке (Междуречье, Финикия, Египет). Основы классического научного подхода к производству стекла заложены М.В. Ломоносовым в середине XVIII в.

Как производят стеклянные бутылки. — Как это сделано, как это работает, как это устроено — LiveJournal

Часто бывает, когда я иду на завод, даже не представляю, что меня там ждёт. В этот раз было то же самое, мне предстояло посетить крупнейшее за Уралом производство стеклотары и я воображал огромные производственные площади, но на деле все оказалось иначе.1. Стекольная линия.

Речь пойдёт о Новосибирском предприятии ОАО «Завод «Экран».

История завода началась после Великой Отечественной Войны — именно тогда Советский Союз задумался о создании базы для производства электровакуумных приборов для радиолокации и телевидения. В 1948-м было принято решение о строительстве завода, а в 1954-м он уже начал свою работу как предприятие электронной промышленности по выпуску электронно-оптических приборов, электронно-лучевых трубок для осциллографии и кинескопов для комплектации телевизионных заводов. На протяжении десятилетий завод исправно поставлял свою продукцию для нужд предприятий-партнеров, но, с прекращением в России массового производства телевизионной техники в 1994 году, он был перепрофилирован на выпуск стеклотары.

2.

Сегодня ОАО «Завод «Экран» — предприятие, занимающее лидирующую позицию среди производителей стеклотары на территории от Урала до Дальнего Востока. Ассортиментный ряд завода составляют бутылки из бесцветного стекла емкостью от 0,25 л до 1 л для розлива ликеро-водочных изделий, пива и газированных напитков; банки для соков, соусов и других консервированных продуктов емкостью от 0,25 до 3 литров; бутылки из коричневого стекла.

3. Стекловарная печь.

Говоря крупнейшее производство стеклотары за Уралом, я имел ввиду, что производственная мощность предприятия — 620 млн. шт. стеклобутылок в год. Если поделить на 365, мы получим около 1,7 млн. шт. в день. Одному Новосибирску столько бутылок было бы много, стеклотара пользуется спросом у предприятий Сибирских и Дальневосточных округов РФ, а также Казахстана и Киргизии.

Но крупнейшее производство в данном случае — это всего лишь два цеха (производство бесцветной бутылки и коричневой).

4. Готовые, но ещё не прошедшие контроль качества бутылки.

Технология производства стеклотары состоит из следующих последовательных процессов:

— подготовка исходного сырья,

— составление шихты,

— варка стекломассы,

— формирование и отжиг изделий,

— контроль качества и упаковка.

Подготовка исходного сырья представляет собой очистку исходных сырьевых компонентов от нежелательных примесей и их подготовка к дальнейшей обработке и применению. Этому следует складирование отдельных видов сырья и подача сырьевых компонентов в приемные бункера.

Шихта — это сухая смесь материалов, которые подаются в печь для получения стекломассы. Главное в процессе составления шихты, это отвешивание компонентов в определенных пропорциях и их перемешивание, с целью получения однородной массы. Для приготовления шихты используются следующие сырьевые материалы: песок кварцевый, мука доломита, стеклобой, мел технологический, глинозем, сода кальцинированная, сульфат натрия, обесцвечиватели, красители и т.д.

5. Стекловарная печь, в которую подаётся шихта и стеклобой. Производительность такой печи около 180 тонн стекломассы в сутки.

Варка стекломассы — самая сложная операция всего стекольного производства, производится в ванных печах непрерывного действия, представляющих собой бассейны, сложенные из огнеупорных материалов.

При нагревании шихты до 1100…1150 град С происходит образование силикатов сначала в твердом виде, а затем в расплаве. При дальнейшем повышении температуры в этом расплаве полностью растворяются наиболее тугоплавкие компоненты — образуется стекломасса. Эта стекломасса насыщена газовыми пузырьками и неоднородна по составу. Для осветления и гомогенизации стекломассы ее температуру повышают до 1500… 1600 град С. При этом вязкость расплава снижается и соответственно облегчается удаление газовых включений и получение однородного расплава.

6. Стекломасса на выходе из печи.

Цвет и прозрачность бутылки, определяется добавлением (или отсутствием) красителей и глушителей в шихту. Глушители (соединения фтора, фосфора и др.) делают стекло непрозрачным. К красителям относят соединения кобальта (синий цвет), хрома (зеленый), марганца (фиолетовый), железа (коричневые и сине-зеленые тона) и др.

7. Процесс довольно дурнопахнущий.

Стекловарение завершается охлаждением стекломассы до температуры, при которой она приобретает вязкость, требуемую для выработки стеклоизделий выдуванием.

8. Подача стекломассы на стекольные линии. Внизу кадра видны две падающие яркие капли стекломассы — это будущие бутылки.

9. Процесс создания капель стекломассы.

10.

11. Готовая стекломасса подаётся к формовочным автоматам, где осуществляется формовка изделий с применением соответсвующей оснастки.

12.

13. Десятисекционная линия, производящая бутылки из коричневого стекла.

14.

После прохождения процесса формования, стеклоизделие проходит дополнительную термическую обработку (отжиг) в печах прямого нагрева. Отжиг необходим для снятия внутреннего остаточного напряжения в стеклотаре, что придаёт изделию сохранность в процессе дальнейшей обработки и эксплуатации.

Температура изделий на входе в печь отжига: пр. 400°C — 500°C.

Температура изделий на выходе: пр. 50°C – 80°C.

15. Стеклотара после отжига

16. Опрыскивание бутылок специальным раствором, который предотвращает появление царапин и потертостей на бутылках при транспортировке.

17. Продукция готова, осталось только пройти контроль качества.

18. Данный стекольный комплекс оснащён современными инспекционными машинами, которые ежесекундно сканируют параметры каждой стеклобутылки на соответствие требованиям покупателя.

19. Упакованная продукция.

Я показал процесс изготовления бутылок на новом стекольном комплексе. Есть ещё другой цех, где делают прозрачные бутылки и банки, где контроль качества производится вручную. Первые 4 и следующие 7 фотографий сняты именно там.

20. На производстве в обоих цехах очень шумно. Приходится ходить в берушах или шумопоглощающих наушниках.

21. Процесс создания двухлитровой банки.

22.

23. Чекушки.

24. Водочные бутылки после отжига.

25. Контроль качества.

26. Готовая продукция.

Советую посмотреть небольшой видеоряд, снятый мной на производстве.

Спасибо за внимание.

Взят у dedmaxopka в Производство стеклотары

Жми на кнопку, чтобы подписаться на «Как это сделано»!

Если у вас есть производство или сервис, о котором вы хотите рассказать нашим читателям, пишите Аслану ([email protected]) и мы сделаем самый лучший репортаж, который увидят не только читатели сообщества, но и сайта Как это сделано

Подписывайтесь также на наши группы в фейсбуке, вконтакте, одноклассниках и в гугл+плюс, где будут выкладываться самое интересное из сообщества, плюс материалы, которых нет здесь и видео о том, как устроены вещи в нашем мире.

Наши каналы на ютюбе

Как это сделано — https://goo.gl/fy5MFe

Kak eto sdelano — https://goo.gl/8YGIvl

Жан Пежо — https://goo.gl/L88mip

Сообщество в Живом Журнале — http://kak_eto_sdelano.livejournal.com/

Facebook — https://www.facebook.com/kaketosdelano/

Вконтакте — https://vk.com/kaketosdelano

Одноклассники — https://ok.ru/kaketosdelano

Твиттер — https://twitter.com/kaketosdelano

Инстаграм — https://www.instagram.com/kaketosdelano/

Официальный сайт — http://ikaketosdelano.ru/

Мой блог — http://aslan.livejournal.com

Инстаграм — https://www.instagram.com/aslanfoto/

Facebook — https://www.facebook.com/aslanfoto/

Вконтакте — https://vk.com/aslanfoto

Изготовление стеклянных бутылок на заказ

Чугунные формы для стандартных или эксклюзивных форм бутылок

Завод оснащен 4 современными стеклоформирующими линиями итальянской фирмы Bottero

Однокапельная и двухкапельная выработки позволяют выпускать бутылки от 0,05 до 3 литров

120 000 000 единиц чистой бутылки выпускает каждый год стекольный завод Glass Decor

Glass Decor выпускает высокопрозрачное стекло, на которое можно нанести исключительно сложную декорацию

Разработка и изготовление бутылок бесцветного стекла для премиальной продукции

Установлены 2-, 6- и 8-секционные стеклоформирующие машины

Минимальная высота (до венчика) — 127 мм (двухкапельный режим), 101 мм (однокапельный режим)

Максимальная высота (до венчика) — 450 мм (двухкапельный и однокапельный режим)

Минимальный диаметр — 30 мм (двухкапельный и однокапельный режим)

Максимальный диаметр — 100 мм (двухкапельный режим), 145 мм (однокапельный режим)

300 000 единиц — минимальный единовременный объем

Мощности стекольного завода Glass Decor позволяют выпускать стеклянную бутылку любой сложности для алкогольных и безалкогольных напитков

Для предоставления полного и качественного спектра услуг компания Glass Decor обладает дополнительным подразделением, изготавливающим сопутствующую упаковочную продукцию

Ода бутылке: история и производство стеклянных сосудов

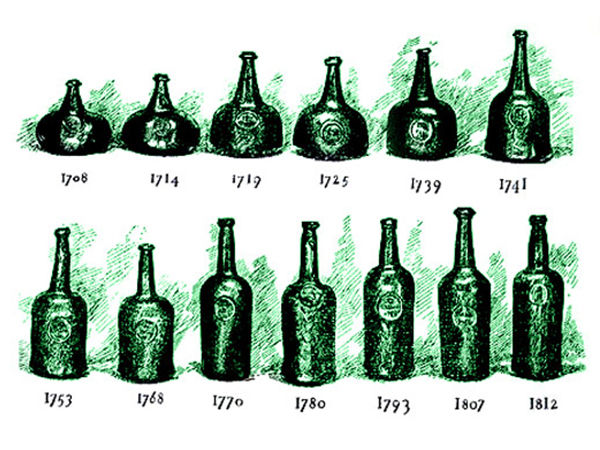

Прочитав крайне интересную публикацию об истории стекла, тут же захотелось углубиться в такую специфическую тему, как история и производство предметов из стекла. Но не всех сразу, а тех, которые близки именно мне, и о которых я знаю что-то из личного общения с ними. Продолжу с момента, когда стеклоделие из ремесленного стало перерастать в массовое промышленное производство и стало предметом повседневного быта. Случилось это в конце XIX века. Догадайтесь, о каких стеклянных предметах может написать Бутылочный Маньяк? 🙂

Ода Бутылке

1. О сосудах вообще.

Энциклопедия определяет бутылку как «сосуд для жидкостей с узким горлышком». По данным историков и археологов, первые бутылки начали производить в странах Ближнего Востока и Северной Африки в VI веке. Они имели «ушки» под ремешки для удобства при переноске. До этого жидкости хранили и перевозили в глиняной посуде (амфорах), медных кувшинах, деревянной посуде и бурдюках, что было не очень удобно и практично. Поэтому как только человек научился лить стекло, едва ли не первыми предметами стекольного производства стали БУТЫЛКИ.

Первые опыты при производстве бутылок были разнообразными — сосуды получались кривыми, мутными, непонятного цвета и формы (надо сказать, и сейчас они такими получаются у не слишком опытных мастеров-стеклодувов, века мелькают — ничего не меняется), но уже легкими и удобными, что как раз и нужно было для производства и хранения напитков (удобными — возможно, а вот легкими — спорное утверждение, особенно, когда из мастерской приходит небольшая бутылочка весом 4 кг…. ээ.. ну да ладно).

Когда в Венеции развилось стекольное ремесло и слава венецианских изделий ушла далеко за границы Апеннинского полуострова, местные умельцы бутылки отливали в металлических формах и они стали художественными изделиями: причудливого облика, высокие и изящные, плоские или почти шарообразные, украшенные выпуклыми рельефными рисунками с изображением не только цветов и плодов, но и жанровых сценок из мифологии. В таких бутылках на стол в богатых домах подавали напитки и приправы (благословенные времена были, эх!). Другие служили для хранения прочих жидких продуктов, но и они были в то время весьма дорогими.

В XVII — XVIII веках в стеклянных сосудах стали хранить медикаменты и парфюмерные изделия. А бутылка без пробки — это уже не бутылка, а просто сосуд для жидкости. Тогда же появились притертые пробки из стекла же или коры пробкового дуба, обеспечивающие герметичную укупорку; до этого использовались пробки из различных материалов (даже пучок лыка), а сверху, как правило, заливались воском, на котором владелец или изготовитель продукции ставил свою печать. Сургуч для этих целей стали применять значительно позже.

Заводское производство стекла в России началось в 1635 году. Примерно в то же время освоили и выпуск бутылок. Первая отечественная бутылка была выпущена на стекольном заводе, построенном в районе нынешней подмосковной станции Истра, и предназначалась только для аптекарских целей.

Чуть позже, при Петре I, появилась мера «бутылка».

Русская бутылка = 1/20 ведра = 1/2 штофа = 5 чарок = 0,6 литра (поллитровка появилась позже — в двадцатые годы XX века). Поскольку в ведре вмещалось 20 бутылок (2 0 x 0,6 = 12 л), а в торговле счет шел на ведра, то ящик до сих пор вмещает 20 бутылок.

Или так:

После создания метрической системы в 1792 году винная бутылка стала служить мерой. Тем более что ее производство строго контролировалось. Емкость в 0.75 литра была утверждена в 1866 году. Это было выбрано не случайным образом: ящик из 6 бутылок (4.5 литра) был эквивалентен галлону согласно британской имперской системе. И практическая сторона: бутылку в 0.75 литра можно разлить на 6 фужеров (или 6 винных бокалов).

В конце XIX века, американский инженер Майкл Оуэнс изобрел автоматическую машину для производства бутылки. К 1920 году в Соединенных Штатах уже работало примерно 200 машин Оуэнса. Вскоре подобные машины получили широкое распространение во всем мире. C тех пор бутылки — один из наиболее массовых видов продукции стекольного производства. Они такие разные! По назначению, форме, цвету, вместимости — одно неизменно — они стеклянные (пластиковую тару я тут в расчет не беру — это тоже емкости, конечно, но мы говорим о настоящих бутылках).

В СССР количество видов бутылок, выпускаемых для пищевых жидкостей, было довольно ограничено, в соответствии с действующим стандартом, всего несколько десятков: для тихих вин, шампанского, коньяков, водки, ликеров, соков, пива, безалкогольных напитков, растительного масла и молочных продуктов, в отличие от парфюмерно-косметической и фармацевтической промышленности, где самой разнообразной стеклянной тары великое множество. Но мой экскурс в историю посвящен опять же не всем подряд сосудам, а только самым совершенным — бутылкам для вин и прочих алкогольных продуктов.

В Мадриде существует единственный в мире музей, где экспонируется более 10 тыс. экземпляров стеклянных сосудов со всего света (хочу жить в этом музее).

2. Биография бутылки.

Когда-то вино пили вместо воды (разводили, конечно, до цвета аметиста). До начала XVII столетия вино считалось единственным и неповторимым целебным, укрепляющим силы, долго хранящимся напитком. В городах сырую воду пить было опасно. Эль без содержания хмеля портился очень быстро. Кроме того, в те времена не существовало напитков, содержащих кофеин. Для хранения вина кроме глиняной и деревянной посуды еще использовали большие кожаные мешки из цельной шкуры коз или овец специальной выделки. Они вмещали до 60 литров напитка из забродившего винограда. Для больших бурдюков вместимостью 300 литров использовались шкуры быков и буйволов. Сшитую шкуру выворачивали мехом внутрь — шерсть с подшерстком служила дополнительным фильтром для вина. Снаружи кожу натирали солью, а изнутри пропитывали дегтем. Вкус вина в таком сосуде приобретал «дымный» оттенок. В XVII в. все изменилось: из Центральной Америки по миру отправился шоколад, из Аравии — кофе и, наконец, чай — из Китая.

В это же время в Дании развивалось искусство дистиллировать воду, на западе Франции изобретались перегонные аппараты для дешевого белого вина, добавки хмеля превратили эль в гораздо более «выносливое» пиво; в крупнейших городах побежала по трубам чистая вода, которой раньше так недоставало их жителям.

Над винной индустрией нависла угроза исчезновения — необходимы были новые замыслы и свежие проекты.

Поэтому не случайно создание самых прославленных марок вина, которые сегодня считаются классическими, относится ко второй половине XVII века. Их успеху способствовало изобретение стеклянных бутылок.

Бутылка, больше похожая на современную, была впервые произведена в 1630 году англичанином Кенелмом Дигби. Впрочем, это был скорее декантер, чем бутыль. Декантером называется специальный графин, в который любители все делать правильно наливают вино, прежде чем разлить его по бокалам. Произведение мистера Дигби, сделанное из тонкого и хрупкого стекла, и предназначалось для того, чтобы донести вино от бочки, стоящей в погребе, до стола.

Начали появляться бутыли круглой формы из толстого стекла темно-коричневого и зеленого цвета. Ведь, как известно, вино не любит свет, и должно храниться в максимальной темноте.

Примечательно, что в вопросе изготовления бутылок Россия практически не отстала от Запада. Производство стеклянных бутылок началось в нашей стране всего через 5 лет после изобретения мистера Дигби. Это при том, что примерно в это же время в России вообще узнали, что такое стекло и как его делать. С тех пор и повелось — жидкости (кроме нефти) — лучше в стекле.

3. Мое признание в любви Бутылке.

Посмотрите на бутылку раз в жизни не как на оболочку напитка, а как на самостоятельное произведение искусства! Её форма совершенна, как фигура женщины, она стройна и грациозна; она живая… Её так приятно держать в руках, она податлива и отзывчива (Фрейда оставим в покое), она на все готова, и совершенно несправедливо относиться к ней, как к обычному ничего не значащему предмету, или даже как к хламу, который не жалко выбросить.

Несколько фотографий старых гутных бутылок из моей домашней коллекции:

4-й сон Бутылочного Маньяка: пройдет какая-то сотня-другая лет, и бутылка станет очень редким антикварным предметом, дорогим подарком, стоящим только на столе истинных ценителей прекрасного. Теперь вина разливают в коробки и пластиковые пакеты, все реже увидишь на столе изящную бутылку или основательный штоф, даже посуда сменяется бумажными тарелками и пластиковыми стаканами — это же так удобно — раз! и выбросил… а где же фарфор и фаянс, столовое серебро, хрустальные бокалы? Нет их, что разбилось, что осело в коллекциях, что затерялось при переездах — жизнь стремительна и нам некогда задумываться о красоте…

Хрупкое стекло ждет та же участь, оно тяжелее картона, его не так удобно складировать, его сложнее перерабатывать, могу назвать еще кучу причин, почему бутылки скоро вытеснятся более совершенными материалами. А про стеклянные бутылки люди забудут, и только изредка, по большим праздникам в домах состоятельных людей будет появляться на столе такая редкость — стеклянная бутылка с вином, виски, коньяком… (проснулась — хороший был сон, часто снится)

Еще говорят, именно в красивых бутылках охотнее всего поселяются джинны, готовые исполнить любое желание владельца бутылки, так что будьте внимательны… Я искренне верю в то, что пишу. И не только я, у Рэя Бредбери есть чудесный рассказик «Синяя бутылка» — он короткий и очень философский, прочитайте на досуге, не пожалеете.

Очень уж я люблю этот предмет, его форму, его душу; надеюсь мне удалось передать словами то, что я чувствую, когда беру в руки БУТЫЛКУ.

Факты и некоторые фотографии найдены на просторах интренета, часть фотографий и мыслей — мои собственные. Статья не образовательная, в интернете полно информации о бутылках с самыми противоречивыми сведениями, если хочется — копайте, читайте, делитесь..

Автор статьи о стекле (ссылка в начале) обещал написать еще о лэмпворке, а я, если интересно, могу написать о гутной технике и выдувании крупных форматов — бутылок, конечно.

Спасибо за внимание, ваш Бутылочный Маньяк, Ольга Родионова

Процесс производства стеклянных бутылок (26 фото + видео)

Приглашаем вас на экскурсию в одно из крупнейших предприятий, находящихся за Уралом – на Новосибирское предприятие ОАО «Завод «Экран», производящее стеклянные изделия. Довольно странное название объясняется тем, что до своего перепрофилирования завод производил телевизионную технику.

А мы расскажем о том, как рождаются стеклянные бутылки и не только.

Здесь производят бутылки из бесцветного стекла ёмкостью от 0,25 до 1 литра для газированных напитков, пива и ликёро-водочных изделий, бутылки из коричневого стекла, а также банки ёмкостью от 0,25 до 3 литров для соусов, соков и других консервированных продуктов.

Стекловарная печь.

Будучи самым крупным производителем стеклотары на территории от Урала до Дальнего Востока, завод выпускает 620 миллионов единиц стеклотары в год (почти 1,7 миллионов единиц в день).

Производство стеклянной тары – это два цеха (для изготовления бесцветных бутылок и коричневых бутылок).

Эти бутылки уже готовы, но ещё не прошли проверку на качество.

Процесс производства стеклянной тары состоит из нескольких последовательных этапов: подготавливается исходное сырье, составляется шихта, затем осуществляется варка стекломассы, формируются и отжигаются изделия, которые на последнем этапе проходят контроль качества и упаковываются.

Исходные сырьевые компоненты очищаются от нежелательных примесей, после чего подготавливаются для дальнейшей обработки и применения. Шихта – это сухая смесь материалов, подаваемая в печь для того, чтобы получить стекломассу. Чтобы получить однородную массу, в процессе составления шихты компоненты взвешиваются в определённых пропорциях и перемешиваются.

Это – стекловарная печь: в неё подают шихту и стеклобой. Такая печь производит почти 180 тонн стекломассы в сутки.

Варка стекломассы является самой сложной операцией в производстве стеклянной тары. Она осуществляется в ванных печах непрерывного действия, которые представляют собой сложенные из огнеупорных материалов бассейны.

Когда шихта нагревается до температуры 1100-1150ºС, образуются силикаты сначала в твёрдом виде, а затем в расплаве. Дальнейшее повышение температуры в расплаве приводит к полному растворению наиболее тугоплавких компонентов, в результате чего образуется стекломасса, которая является неоднородной по составу и насыщенной газовыми пузырьками. Чтобы её осветлить, температуру повышают до 1500-1600ºС.

Стекломасса на выходе из стекловарной печи.

Прозрачность и цвет бутылок зависят от добавления (или отсутствия) красителей и глушителей в шихту. Благодаря глушителям (соединениям фосфора, фтора и т.п.) стекло становится непрозрачным. Разный цвет стекломассы достигается с помощью различных соединений: синий цвет – это соединения кобальта, зелёный цвет – хрома, фиолетовый – марганца, сине-зелёный и коричневый – железа и другие.

Этот процесс довольно неприятно пахнет.

По окончании стекловарения стекломасса охлаждается до температуры приобретения вязкости, требуемой для выдувания стеклянных форм.

Стекломасса подаётся на стекольные линии. Внизу снимка видно, как падают две яркие капли стекломассы – они в будущем и станут бутылками.

А вот сам процесс создания капель стекломассы.

Готовую стекломассу подают к формовочным автоматам, осуществляющим формовку изделий.

10-тисекционная линия, которая производит бутылки из коричневой стекломассы.

После формовки стеклоизделия подвергаются дополнительной термической обработке (отжигу) в печах прямого нагрева. Благодаря отжигу, в стеклотаре снимается внутреннее остаточное напряжение, обеспечивая изделие сохранностью в процессе дальнейшей обработки и последующей эксплуатации.

На входе в печь отжига изделия имеют температуру около 400-500 градусов Цельсия, а на выходе – около 50-80-ти.

Стеклотара после отжига.

Бутылки опрыскиваются специальным раствором, защищающим их от потёртостей и царапин во время транспортировки.

Продукции остаётся пройти контроль качества.

В этом цехе установлены современные инспекционные машины, ежесекундно сканирующие каждую стеклянную бутылку на соответствие установленным требованиям.

Продукция уже упакована.

В другом цехе производятся прозрачные бутылки и банки, а контроль качества осуществляется вручную.

В обоих цехах всегда очень шумно, поэтому все работники ходят в берушах или в шумопоглощающих наушниках.

Процесс изготовления 2-литровой банки.

Водочные бутылки после термической обработки.

Контроль качества.

Готовая продукция.

Производство стеклотары для пищевой и алкогольной промышленности

ООО «Торговая компания «Стекло» осуществляет изготовление и дистрибуцию банок и бутылок для пищевой и алкогольной промышленности с 1993 года.

За это время компания доказала свою надёжность как производителя и поставщика стеклотары для предприятий различных масштабов в России и странах СНГ.

Производство стеклотары

Используя собственные мощности, ООО «Торговая компания «Стекло» изготавливает типовые и эксклюзивные бутылки и банки из бесцветного стекла разных ёмкостей: от 100 до 1000 мл. По желанию заказчика, может быть разработан индивидуальный дизайн стеклотары.

Выпускаемая стеклотара по основным характеристикам соответствует ТУ-5987-001-00288610-00 и ГОСТ 10117-1.

Также компанией выпускается формовая оснастка для производства тары; принимаются заказы на изготовление формокомплектов для производства оригинальных стеклобутылок.

Дистрибуция стеклотары и оборудования

С 2011 года ООО «Торговая компания «Стекло» представляет в продаже продукцию стекольных заводов России по оптимальным для покупателей ценам. Более подробно об ассортименте продукции можно узнать в соответствующих разделах сайта или по телефонам – у специалистов компании.

Кроме того, компания осуществляет продажу стеклоформующих машин и другого специального оборудования для производства стеклотары от надёжных и проверенных временем партнёров.

Условия сотрудничества

Вся продукция поставляется в соответствии с условиями заключённых договоров: в чётко обозначенные сроки и в полном объёме. Отгрузка осуществляется железнодорожным и автомобильным транспортом.

Своим клиентам ООО «Торговая компания «Стекло» предоставляет гибкие условия сотрудничества: варианты оплаты обсуждаются индивидуально с каждым заказчиком.

Больше узнать об ассортименте продукции и условиях можно по телефонам, представленным на странице контактов, а также через форму обратной связи.