Производство стеклянных бутылок и стеклотары на заказ

Компания “СЛОДЭС” с 2009 года занимается созданием оригинальных бутылок торговой марки SLODES. Было создано не один десяток новых промышленных образцов. В настоящее время компания может произвести более 70 видов стеклянных бутылок, графинов и пробок на собственных формокомплектах компании.

РАЗРАБОТКА

Компания «СЛОДЭС» предлагает услуги разработки дизайна стеклянных бутылок, а также осуществляет контроль над всеми этапами их выпуска.

Изготовление стеклобутылки начинается с работы над дизайном. Затем подготавливается конструкторская документация и изготавливается стеклоформующая оснастка (формокомплекты), необходимая для производства изготовления стеклотары.

Промышленные и графические конструкторы и дизайнеры нашей компании разрабатывают внешний вид изделий, а затем создают графическую 3D модель. Потом строится математическая модель, описывающая характеристики массы и объема стеклянной продукции.

СТЕКЛОФОРМУЮЩАЯ ОСНАСТКА (ФОРМОКОМПЛЕКТЫ)

Для выпуска бутылок конкретного дизайна, необходимо изготовить формовую оснастку, чистовые формы, которых повторяют все мельчайшие особенности внешнего вида будущей продукции Такие работы необходимы для формирования эксклюзивной стеклотары (стеклобанки, стеклобутылки) различных объёмов.

ПРОДУКЦИЯ 0,33 0,5 0,7 И 1 ЛИТР

Зачастую один и тот же продукт или линейка напитков разливаются в бутылках различного объема, например в 1л и 0,5 литра. Тогда требуется создание одной модели в разных объемах. Литровое изделие не может быть увеличенной копией меньшей модели — при изменении размера необходима корректировка пропорций. Примеры дизайна: 1 литр — 0,7 — 0,5 —0,35 — 0,25, даже 0,1 литра смотрите в нашем портфолио в разделе стеклобутылки.

Для реализации каждого проекта компания «Слодэс» объединяет усилия специалистов различного профиля, что позволяет нам не просто предлагать заказчику красивый и уникальный продукт, но и гарантировать его неизменно высокое качество.

Производство стеклотары

Стекло — один из древнейших материалов, фасовка жидкостей различной природы в посуду из стекла популярна и сегодня. Поэтому объем производства стеклотары в России и в мире постоянно растет. Все мы в быту используем бутылки, банки и прочую стеклянную посуду, однако немногие задумываются о том, как они производятся.

Если говорить очень обобщенно, то суть технологии производства стекла состоит в расплавлении исходного сырья, последующей его заливки в заранее подготовленные формы, остужении и застывании расплава.

Этапы производства стеклянной тары

Формирование шихты

Шихта — смесь исходных веществ, из которых и будет произведена бутылка. В основе стекла лежит комплекс веществ, каждое из которых обязано проходить входной контроль на соответствие стандартам. К ним относятся: кварцевый песок, стеклобой, доломитовая мука, глинозем, обесцвечивающие и красящие вещества, технические нитрат, карбонат натрия и др. При приготовлении шихтовой смеси важно соблюдать пропорции между ингредиентами. В противном случае, стекло получится неудовлетворительного качества и будет отправлено на переплавку. Для этого на стекольных заводах существует специальное дозировочное оборудование.

В основе стекла лежит комплекс веществ, каждое из которых обязано проходить входной контроль на соответствие стандартам. К ним относятся: кварцевый песок, стеклобой, доломитовая мука, глинозем, обесцвечивающие и красящие вещества, технические нитрат, карбонат натрия и др. При приготовлении шихтовой смеси важно соблюдать пропорции между ингредиентами. В противном случае, стекло получится неудовлетворительного качества и будет отправлено на переплавку. Для этого на стекольных заводах существует специальное дозировочное оборудование.

Приготовление расплава

По конвейерным линиям подготовленная шихта направляется в регенеративную печь, в варочном бассейне которой происходит нагревание шихты до высокой температуры (свыше 1000°С). В результате этого происходит расплав шихты до жидких силикатов, которые еще содержат тугоплавкие элементы. Дальнейшее повышение температуры (свыше 1500°С) приводит к получению жидкой стекломассы, в которой уже отсутствуют тугоплавкие элементы и испаряются пузырьки газа. Именно из-за газообразных веществ, образующихся при распаде силикатов, на производстве стекольных изделий стоит специфический, неприятный запах. Недостаточный расплав шихты приводит к наличию замутненности структуры тары.

Именно из-за газообразных веществ, образующихся при распаде силикатов, на производстве стекольных изделий стоит специфический, неприятный запах. Недостаточный расплав шихты приводит к наличию замутненности структуры тары.

Охлаждение расплава

Жидкое стекло остывает и застывает довольно быстро, но на производстве, прежде чем формовать из расплава бутылки, подготовленный расплав остужается до температур выдувания (приблизительно 900°С).

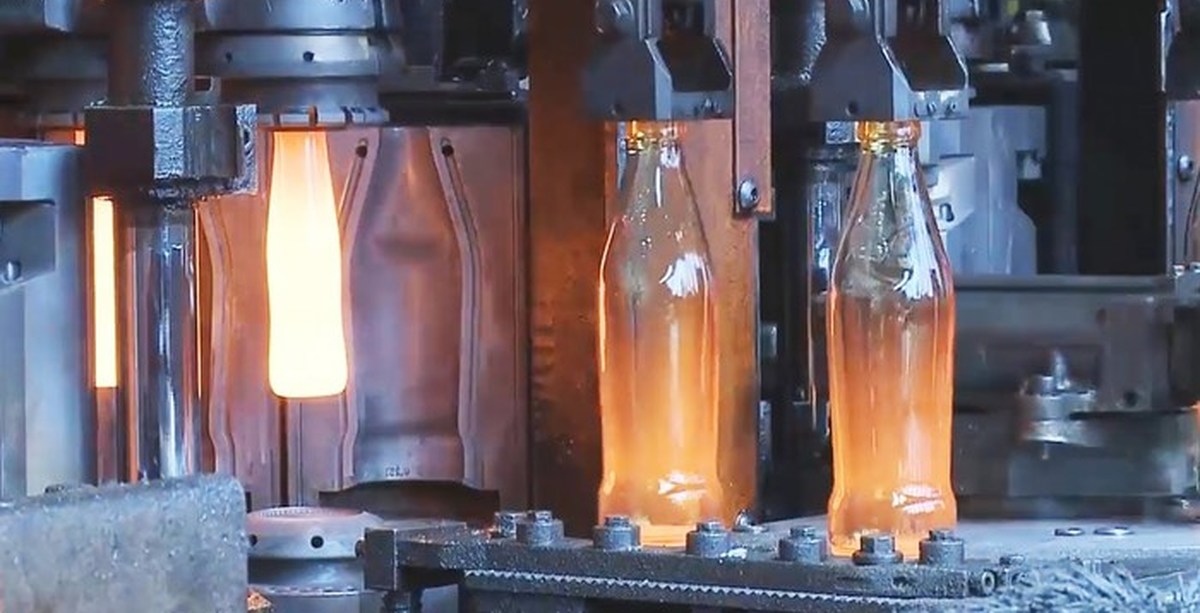

Формовка бутылки

Придание формы будущему изделию производиться при помощи металлической оснастки и специального оборудования для выдувания. Подача частично остуженного расплава ведется в виде дозированных капель, которые направляются в одну форму, в которой автомат выполняет горловину бутылки и формирует зачаток всего изделия. Окончательное выдувание объема бутылки происходит в следующей форме, после чего готовое изделие направляется машиной на конвейер для дальнейшей обработки. После этого подготавливается новая форма для приема следующей капли стекломассы.

Отжиг стекла

Эта процедура необходима для придания бутылке механической прочности и устойчивости к перепадам температур в ходе её дальнейшей подготовки и эксплуатации. Данная операция выполняется в печах с прямым нагревом, куда транспортируются выдутые формовочной машиной бутылки. В ходе данной операции производится постепенное снижение температуры горячего стекла с температур выдува (примерно 900°С) до температур финишной обработки (примерно 70°С).

Финишная обработка

На этом этапе происходит обработка готовых бутылок специальным раствором, предохраняющим изделия от царапин и прочих дефектов в процессе упаковки и транспортировки.

Контроль качества производства

Контроль качества стекла выполняется машинным или ручным способом. Технический контроль производится на соответствие действующим на территории РФ стандартам, а также стандартам отдельного предприятия и отрасли. В ходе анализа проверяется интенсивность окрашивания, соответствие размеров и объемов требуемым, наличие литьевых дефектов и пузырей и некоторые другие параметры, которые определяются техническими условиями, действующими на каждое конкретное производство.

Упаковка готовой продукции

Завершение производственного процесса происходит на специальных конвейерных линиях, куда бутылки поступают после прохождения контроля ОТК и упаковываются в транспортную упаковку.

Как видите производство стекольной продукции массового потребления – это сложный технологический процесс, требующий не только специализированного оборудования в цехах, но и работы высококвалифицированных специалистов. В дальнейшем мы постараемся раскрыть технологические подробности производства более подробно.

Производство стеклянных бутылок от компании «Главстеклотара»

Производство стеклянных бутылок и банок – это процесс, который требует максимально отдачи. Если не соблюдены даже небольшие детали изготовления тары, то на выходе можно получить бутыли на 20 л со стенками неодинаковой толщины. Также проблема может заключаться в хрупкости материала или неровной форме емкости. Нюансов может быть достаточно много, поэтому лучше довериться в «Торговый дом «ГЛАВСТЕКЛОТАРА».

Нюансов может быть достаточно много, поэтому лучше довериться в «Торговый дом «ГЛАВСТЕКЛОТАРА».

Широкий ассортимент стеклянных бутылок от ТД «Главстеклотара»

Представленная в нашем каталоге продукция соответствует всем стандартам качества и отличается высокими эксплуатационными характеристиками. Наши товары имеют не только хорошую герметичность, но и обладают другими, не менее полезными свойствами. В таких емкостях можно хранить соки, воду, различные напитки. Они отлично подходят для приготовления домашнего вина и самогона. Отдельно стоит отметить тару, которая вмещает в себя до 0,5 л. Ее можно считать универсальной, так как в массовом разливе напитков в такие емкости считается наиболее выгодным с экономической точки зрения.

Также наша компания наладила изготовление бутылок, которые применяются для шампанского. Это специальная тара, которая имеет темное стекло для предотвращения брожения напитка, обладающая достаточно толстыми стенками и специальным удлиненным горлышком.

Важно понимать, что стоимость производства стеклянных бутылок напрямую влияет на то, сколько будет в итоге оцениваться готовая продукция. Мы смогли настолько оптимизировать процесс, что благодаря автоматизированным линиям вы получаете именно ту тару, которая необходима для конкретных целей.

В компании «Торговый дом «ГЛАВСТЕКЛОТАРА» представлен широкий ассортимент стеклянной продукции, а также различных комплектующих, предназначенных для качественного хранения и транспортировки продуктов. Так, у нас можно приобрести такой вид товара, как бугельная пробка. Если вы хотите больше узнать о сотрудничестве с нами, звоните по указанным на сайте телефонам.

Производство стеклотары для пищевой и алкогольной промышленности

ООО «Торговая компания «Стекло» осуществляет изготовление и дистрибуцию банок и бутылок для пищевой и алкогольной промышленности с 1993 года.

За это время компания доказала свою надёжность как производителя и поставщика стеклотары для предприятий различных масштабов в России и странах СНГ.

Производство стеклотары

Используя собственные мощности, ООО «Торговая компания «Стекло» изготавливает типовые и эксклюзивные бутылки и банки из бесцветного стекла разных ёмкостей: от 100 до 1000 мл. По желанию заказчика, может быть разработан индивидуальный дизайн стеклотары.

Выпускаемая стеклотара по основным характеристикам соответствует ТУ-5987-001-00288610-00 и ГОСТ 10117-1.

Также компанией выпускается формовая оснастка для производства тары; принимаются заказы на изготовление формокомплектов для производства оригинальных стеклобутылок.

Дистрибуция стеклотары и оборудования

С 2011 года ООО «Торговая компания «Стекло» представляет в продаже продукцию стекольных заводов России по оптимальным для покупателей ценам. Более подробно об ассортименте продукции можно узнать в соответствующих разделах сайта или по телефонам – у специалистов компании.

Более подробно об ассортименте продукции можно узнать в соответствующих разделах сайта или по телефонам – у специалистов компании.

Кроме того, компания осуществляет продажу стеклоформующих машин и другого специального оборудования для производства стеклотары от надёжных и проверенных временем партнёров.

Условия сотрудничества

Вся продукция поставляется в соответствии с условиями заключённых договоров: в чётко обозначенные сроки и в полном объёме. Отгрузка осуществляется железнодорожным и автомобильным транспортом.

Своим клиентам ООО «Торговая компания «Стекло» предоставляет гибкие условия сотрудничества: варианты оплаты обсуждаются индивидуально с каждым заказчиком.

Больше узнать об ассортименте продукции и условиях можно по телефонам, представленным на странице контактов, а также через форму обратной связи.

Производство стеклянных бутылок — Атлас Копко Узбекистан

Производство стеклянных бутылок

На протяжении многих веков стеклянные бутылки и банки производятся путем вдувания воздуха в расплавленный материал. Эта процедура в современной промышленности выполняется с помощью оборудования, которое использует высокоскоростные пресс-формы и сжатый воздух для производства тысяч изделий в день. Недавно был представлен вакуум для ускорения процесса литья, получения улучшенных форм и более легкого/тонкого стекла, а также снижения потребности в сжатом воздухе для оптимизации производственного цикла.

Эта процедура в современной промышленности выполняется с помощью оборудования, которое использует высокоскоростные пресс-формы и сжатый воздух для производства тысяч изделий в день. Недавно был представлен вакуум для ускорения процесса литья, получения улучшенных форм и более легкого/тонкого стекла, а также снижения потребности в сжатом воздухе для оптимизации производственного цикла.

Свяжитесь с нашими специалистами

Производство стеклянных бутылок

На протяжении многих веков стеклянные бутылки и банки производятся путем вдувания воздуха в расплавленный материал. Эта процедура в современной промышленности выполняется с помощью оборудования, которое использует высокоскоростные пресс-формы и сжатый воздух для производства тысяч изделий в день. Недавно был представлен вакуум для ускорения процесса литья, получения улучшенных форм и более легкого/тонкого стекла, а также снижения потребности в сжатом воздухе для оптимизации производственного цикла.

Эта процедура в современной промышленности выполняется с помощью оборудования, которое использует высокоскоростные пресс-формы и сжатый воздух для производства тысяч изделий в день. Недавно был представлен вакуум для ускорения процесса литья, получения улучшенных форм и более легкого/тонкого стекла, а также снижения потребности в сжатом воздухе для оптимизации производственного цикла.

Свяжитесь с нашими специалистами

Оптимальная энергоэффективность

Энергоэффективность благодаря применению инновационных и экологичных технологий. Мы поставляем оптимизированные и энергоэффективные пневматические и вакуумные установки.

Мы поставляем оптимизированные и энергоэффективные пневматические и вакуумные установки.

Надежная глобальная сервисная сеть

Предназначена для обеспечения стабильной производительности и бесперебойной работы. Для проверки каждого аспекта вашего процесса производства стекла наша сервисная сеть обеспечивает упреждающий контроль и мониторинг, а также послепродажное обслуживание, отвечающее вашим потребностям.

Оптимальная стоимость владения

Высокий уровень надежности и низкие производственные затраты наряду с обеспечением высокого качества и целостности вашей продукции. Мы предлагаем оптимальные варианты и очевидные преимущества

GHS VSD⁺ для производства стекла

Стеклянные бутылки и банки производятся с помощью высокоскоростных секционных машин (IS, англ. — Individual Section). В пресс-форму падают частицы расплавленного стекла, которые приобретают определенную форму благодаря выдуванию сжатым воздухом. Затем бутылка извлекается.

— Individual Section). В пресс-форму падают частицы расплавленного стекла, которые приобретают определенную форму благодаря выдуванию сжатым воздухом. Затем бутылка извлекается.Формовка может выполняться в два этапа. На первом этапе материал выдувается (или штампуется) для получения предварительной формы, называемой заготовкой, на втором этапе происходит выдув заготовок в пресс-форме для достижения необходимого размера и формы.

Каждая производственная линия состоит из так называемой секционной машины IS, которая может иметь различные размеры от 6 до 12 секций, синхронизированных для производства от 2000 до 8000 изделий в час. Требования к вакууму для каждой секции формовочного станка существенно отличаются в зависимости от типа станка и типа продукта при расходе от 100 до 250 м3/ч, поэтому для стандартной машины IS может потребоваться от 600 до 1500 м3/ч. Но для очень больших машин может потребоваться до 4000 м3/ч на каждую машину IS. Синхронизация каждой секции приводит к практически постоянному уровню расхода на вакуумном насосе.

Каждая производственная линия состоит из так называемой секционной машины IS, которая может иметь различные размеры от 6 до 12 секций, синхронизированных для производства от 2000 до 8000 изделий в час. Требования к вакууму для каждой секции формовочного станка существенно отличаются в зависимости от типа станка и типа продукта при расходе от 100 до 250 м3/ч, поэтому для стандартной машины IS может потребоваться от 600 до 1500 м3/ч. Но для очень больших машин может потребоваться до 4000 м3/ч на каждую машину IS. Синхронизация каждой секции приводит к практически постоянному уровню расхода на вакуумном насосе.GHS VSD⁺ прекрасно подходит для этой области применения. Благодаря ведущей в отрасли технологии маслосмазываемых винтовых компрессоров и частотно-регулируемому приводу (VSD) потенциальная экономия энергии может достигать 50%* или более по сравнению с традиционными установками.

Благодаря полному диапазону от 350 до 5400 м3/ч GHS VSD⁺ является лучшим предложением и имеет явные преимущества:

- Эффективности использования энергетических ресурсов

- Разработан для централизованной системы

- Система контроля Elektronikon MK5 Graphic

- Простота технического обслуживания: ремонт насосов может осуществляться на рабочей площадке, а техническое обслуживание может выполняться совместно с компрессорами

- Высокая надежность

- Чистая рабочая среда: лучшее в классе удержание масла

- Низкий уровень шума

- Установка по принципу Plug & play

*В большинстве случаев по сравнению с классическими вакуумными насосами с фиксированной скоростью исходя из результатов измерений, выполненных с помощью нашего инструмента проверки энергопотребления Vbox.

Наши вакуумные решения для производства стеклянных бутылок

Oil-sealed screw pumps with VSD technology

Our new innovative and intelligent vacuum pump — the GHS VSD⁺ range of screw vacuum pumps with capacities up to 5004 m³/h — representing a real leap forward in the vacuum industry.

Узнайте о преимуществах наших вакуумных решений для клиентов

Узнайте, почему компания Essentra Extrusion предпочитает вакуумное решение «Атлас Копко» GHS VSD⁺

Компания Essentra использует наш новый вакуумный насос GHS 900 VSD⁺.

Эта установка основана на проверенной технологии. В компании Essentra не менее 40 производственных линий. Централизованное вакуумное решение «Атлас Копко» позволило добиться существенной экономии.

Эта установка основана на проверенной технологии. В компании Essentra не менее 40 производственных линий. Централизованное вакуумное решение «Атлас Копко» позволило добиться существенной экономии.Vitra экономит 89% электроэнергии благодаря использованию вакуумного насоса «Атлас Копко»!

Компания Vitra делится своим опытом с «Атлас Копко» и раскрывает секрет экономии энергии. Vitra приобрела совершенно новый насос GHS 1600 VSD⁺. Это маслозаполненный винтовой вакуумный насос с частотно-регулируемым приводом.

Узнайте, почему La Molisana предпочитает вакуумное решение GHS VSD⁺ компании «Атлас Копко»

youtube.com/embed/F0bRbA7BK3Y?rel=0&enablejsapi=1″ data-analytics-video-name=»<center>Узнайте, почему La Molisana предпочитает вакуумное решение GHS VSD⁺ компании «Атлас Копко»</center><br> — F0bRbA7BK3Y» frameborder=»0″ allowfullscreen=»»/>

Производство качественной пасты требует энтузиазма и использования инновационных технологий. При производстве этого традиционного продукта используется множество научных разработок. «Атлас Копко» вносит свой вклад – интеллектуальные вакуумные решения.Истории успеха заказчиков

Производство стеклотары — Вадим Махоров — ЖЖ

Часто бывает, когда я иду на завод, даже не представляю, что меня там ждёт. В этот раз было то же самое, мне предстояло посетить крупнейшее за Уралом производство стеклотары и я воображал огромные производственные площади, но на деле все оказалось иначе.

1. Стекольная линия.

Речь пойдёт о Новосибирском предприятии ОАО «Завод «Экран».

История завода началась после Великой Отечественной Войны — именно тогда Советский Союз задумался о создании базы для производства электровакуумных приборов для радиолокации и телевидения. В 1948-м было принято решение о строительстве завода, а в 1954-м он уже начал свою работу как предприятие электронной промышленности по выпуску электронно-оптических приборов, электронно-лучевых трубок для осциллографии и кинескопов для комплектации телевизионных заводов. На протяжении десятилетий завод исправно поставлял свою продукцию для нужд предприятий-партнеров, но, с прекращением в России массового производства телевизионной техники в 1994 году, он был перепрофилирован на выпуск стеклотары.

2.

Сегодня ОАО «Завод «Экран» — предприятие, занимающее лидирующую позицию среди производителей стеклотары на территории от Урала до Дальнего Востока. Ассортиментный ряд завода составляют бутылки из бесцветного стекла емкостью от 0,25 л до 1 л для розлива ликеро-водочных изделий, пива и газированных напитков; банки для соков, соусов и других консервированных продуктов емкостью от 0,25 до 3 литров; бутылки из коричневого стекла.

3. Стекловарная печь.

Говоря крупнейшее производство стеклотары за Уралом, я имел ввиду, что производственная мощность предприятия — 620 млн. шт. стеклобутылок в год. Если поделить на 365, мы получим около 1,7 млн. шт. в день. Одному Новосибирску столько бутылок было бы много, стеклотара пользуется спросом у предприятий Сибирских и Дальневосточных округов РФ, а также Казахстана и Киргизии.

Но крупнейшее производство в данном случае — это всего лишь два цеха (производство бесцветной бутылки и коричневой).

4. Готовые, но ещё не прошедшие контроль качества бутылки.

Технология производства стеклотары состоит из следующих последовательных процессов:

— подготовка исходного сырья,

— составление шихты,

— варка стекломассы,

— формирование и отжиг изделий,

— контроль качества и упаковка.

Подготовка исходного сырья представляет собой очистку исходных сырьевых компонентов от нежелательных примесей и их подготовка к дальнейшей обработке и применению. Этому следует складирование отдельных видов сырья и подача сырьевых компонентов в приемные бункера.

Этому следует складирование отдельных видов сырья и подача сырьевых компонентов в приемные бункера.

Шихта — это сухая смесь материалов, которые подаются в печь для получения стекломассы. Главное в процессе составления шихты, это отвешивание компонентов в определенных пропорциях и их перемешивание, с целью получения однородной массы. Для приготовления шихты используются следующие сырьевые материалы: песок кварцевый, мука доломита, стеклобой, мел технологический, глинозем, сода кальцинированная, сульфат натрия, обесцвечиватели, красители и т.д.

5. Стекловарная печь, в которую подаётся шихта и стеклобой. Производительность такой печи около 180 тонн стекломассы в сутки.

Варка стекломассы — самая сложная операция всего стекольного производства, производится в ванных печах непрерывного действия, представляющих собой бассейны, сложенные из огнеупорных материалов.

При нагревании шихты до 1100…1150 град С происходит образование силикатов сначала в твердом виде, а затем в расплаве. При дальнейшем повышении температуры в этом расплаве полностью растворяются наиболее тугоплавкие компоненты — образуется стекломасса. Эта стекломасса насыщена газовыми пузырьками и неоднородна по составу. Для осветления и гомогенизации стекломассы ее температуру повышают до 1500… 1600 град С. При этом вязкость расплава снижается и соответственно облегчается удаление газовых включений и получение однородного расплава.

При дальнейшем повышении температуры в этом расплаве полностью растворяются наиболее тугоплавкие компоненты — образуется стекломасса. Эта стекломасса насыщена газовыми пузырьками и неоднородна по составу. Для осветления и гомогенизации стекломассы ее температуру повышают до 1500… 1600 град С. При этом вязкость расплава снижается и соответственно облегчается удаление газовых включений и получение однородного расплава.

6. Стекломасса на выходе из печи.

Цвет и прозрачность бутылки, определяется добавлением (или отсутствием) красителей и глушителей в шихту. Глушители (соединения фтора, фосфора и др.) делают стекло непрозрачным. К красителям относят соединения кобальта (синий цвет), хрома (зеленый), марганца (фиолетовый), железа (коричневые и сине-зеленые тона) и др.

7. Процесс довольно дурнопахнущий.

Стекловарение завершается охлаждением стекломассы до температуры, при которой она приобретает вязкость, требуемую для выработки стеклоизделий выдуванием.

После прохождения процесса формования, стеклоизделие проходит дополнительную термическую обработку (отжиг) в печах прямого нагрева. Отжиг необходим для снятия внутреннего остаточного напряжения в стеклотаре, что придаёт изделию сохранность в процессе дальнейшей обработки и эксплуатации.

Температура изделий на входе в печь отжига: пр. 400°C — 500°C.

Температура изделий на выходе: пр. 50°C – 80°C.

Я показал процесс изготовления бутылок на новом стекольном комплексе. Есть ещё другой цех, где делают прозрачные бутылки и банки, где контроль качества производится вручную. Первые 4 и следующие 7 фотографий сняты именно там.

20. На производстве в обоих цехах очень шумно. Приходится ходить в берушах или шумопоглощающих наушниках.

21. Процесс создания двухлитровой банки.

22.

23. Чекушки.

24. Водочные бутылки после отжига.

25. Контроль качества.

26. Готовая продукция.

Готовая продукция.

Советую посмотреть небольшой видеоряд, снятый мной на производстве.

Спасибо за внимание. Перепост, лайк и тд приветствуется 🙂

Стеклотара оптом. Банка СКО. Банка ТВИСТ ОФФ. Стеклянная бутылка.

Стеклотара продолжает оставаться одним из самых гигиеничных и экологичных видов упаковки для пищевой продукции, в частности стеклянная банка и стеклянная бутылка. Стеклотара оптом от производителя предложена на рынке ООО «КАМСТЕК» г. Камышин. Мы сотрудничаем с ведущими поставщиками стеклотары оптом в России. Если вам нужна качественная стеклобанка и стеклобутылка от проверенного российского поставщика, обращайтесь к нам.

Преимущества сотрудничества с ООО «КАМСТЕК» г. Камышин

Купить стеклотару оптом лучше, потому что:

- Банка и бутылка из стекла оптом поставляется напрямую от производителя, благодаря чему у нас стеклотара по самым выгодным ценам.

- Предлагаем несколько удобных способов доставки стеклотары на выбор заказчика, тесно сотрудничаем с крупными транспортными компаниями.

- Помимо стеклотары, предлагаем приобрести крышки для неё.

- Банка СКО, банка ТВИСТ ОФФ и стеклянная бутылка может поставляться большими партиями.

- Стеклотара оптом поставляется нами по территории всей Российской Федерации и в страны зарубежья.

- За 25 лет нами накоплен большой опыт работы в оптовых поставках стеклотары и крышек для нее.

- Крупным заказчикам предлагаем индивидуальный подход и наиболее комфортные условия оплаты и отгрузки.

Особенности поставляемой продукции

У нас давно сложились плодотворные взаимовыгодные партнерские отношения с российскими производителями стеклянной тары и крышек для нее. Многие заводы сохранили производство в девяностые годы и провели модернизацию. Установлено новое оборудование, позволившее значительно расширить производство и ассортимент стеклотары, крышек «твист офф» для современных банок. Стеклотарные заводы постоянно модернизируется. Высокие характеристики сырья для производства стекла, является одним из критериев получения качественной продукции. Сейчас, благодаря модернизации оборудования, стеклотара выпускается многими предприятиями по строгим европейским стандартам. Стеклотару приобрести оптом у нас в г. Камышин по доступной цене возможно, т.к. нами производится прием стеклобоя, а предприятия производители стеклотары активно используют его переработку.

Сейчас, благодаря модернизации оборудования, стеклотара выпускается многими предприятиями по строгим европейским стандартам. Стеклотару приобрести оптом у нас в г. Камышин по доступной цене возможно, т.к. нами производится прием стеклобоя, а предприятия производители стеклотары активно используют его переработку.

Наш ассортимент

Нашим клиентам доступно купить стеклобанку в большом ассортименте, которая выпускается в России. Это и продукция, прошедшая сертификацию ИСО 9001.

На выбор заказчика предлагается стеклянная тара:

- Обычная стеклянная банка СКО.

- Современная стеклянная банка твист офф с завинчивающейся крышкой.

- Стеклянная бутылка с завинчивающейся крышкой.

Вся продукция представлена в нескольких видах, различающихся по объёму, размерам.

Уточнить условия доставки, как купить стеклобанки, узнать о возможности получения скидок при покупке больших партий продукции, вы можете у наших специалистов по телефону или написав на электронный адрес.

Производство стекла Ветропак | Производитель стеклянной тары

«Путь к достижениям начинается в тот день, когда вы берете на себя полную ответственность за свои действия.»(Данте Алигьери)

В Ветропак производство стекла основывается на принципах устойчивого развития и долгосрочного успеха. Мы осторожны в своем бизнесе, заботимся об окружающей среде в своих действиях и осознаем нашу социальную ответственность. Наша новаторская работа по разработке системы переработки стекла в середине 1970-х годов является прекрасным примером. Мы постоянно работаем над нашими технологическими процессами, потому что каждая инновация улучшает энергетический баланс нашего производства стекла. Каждый грамм из 1,4 миллиона тонн стекла, ежегодно проходящего через наши производственные предприятия, имеет значение.

Каждый грамм из 1,4 миллиона тонн стекла, ежегодно проходящего через наши производственные предприятия, имеет значение.

Вот наш рецепт экологически чистого производства стекла высшего качества

Стекло изготовлено из натуральных элементов. Основной компонент — кварцевый песок. Сода снижает температуру плавления песка. Известь делает стекло твердым, блестящим и прочным. Однако старое стекло — ключевой ингредиент в процессе производства стекла Ветропак. Производство стекла из использованного стекла требует меньше энергии и меньше природных ресурсов по сравнению с производством из сырья. Мы также используем специальные процессы, чтобы сделать стекло светлее, сохраняя при этом такое же качество.

До 90% использованное стекло и

- Кварцевый песок

- Известь

- Карбонат натрия

- доломит

- полевой шпат

Плавка

Печь нагревает смесь до 1580 ° Цельсия. Использованное стекло и первичное сырье плавятся. Тепло, необходимое для процесса производства стекла, вырабатывается природным газом.

Использованное стекло и первичное сырье плавятся. Тепло, необходимое для процесса производства стекла, вырабатывается природным газом.

Формовка

Расплавленное стекло находится в состоянии постоянного флюса. Светящиеся теплые стеклянные капли отрезаются, отводятся в желоб и загружаются в предварительную форму.В окончательной форме сжатый воздух придает стеклянному контейнеру окончательную форму.

Охлаждение

В охлаждающей печи раскаленные стеклянные банки и бутылки постепенно охлаждаются, чтобы снять напряжение в материале. Затем поверхность обрабатывается для защиты от царапин.

Затем поверхность обрабатывается для защиты от царапин.

Тестирование

На холодном этапе производства стекла мы проводим визуальные, механические и электронные испытания стеклянной тары на предмет дефектов. Продукты, не соответствующие высоким стандартам качества, снова переплавляют.

Упаковка

В полностью автоматизированном процессе стеклянная тара выстраивается на поддоны и оборачивается пленкой.Отсюда они попадают на склад готовой продукции или сразу на отгрузку.

Мы берем на себя ответственность за окружающую среду: легкое стекло от Ветропак

Бутылка для вина объемом 0,75 литра из легкого стекла весит всего 350 граммов вместо 400 граммов. Маленькая пивная бутылка из легкого стекла весит 160 грамм — на 30 грамм меньше традиционного варианта. Не только конечный пользователь ценит этот аспект нашего процесса производства стекла. Снижение веса также полезно для окружающей среды, поскольку оно выражается в меньшем количестве сырья, меньшем потреблении энергии и материалов, меньших транспортных расходах и меньших выбросах CO 2 .Производители розлива, розничные торговцы, потребители и окружающая среда — все выигрывают от этой новой легкости в нашем производстве стекла.

Маленькая пивная бутылка из легкого стекла весит 160 грамм — на 30 грамм меньше традиционного варианта. Не только конечный пользователь ценит этот аспект нашего процесса производства стекла. Снижение веса также полезно для окружающей среды, поскольку оно выражается в меньшем количестве сырья, меньшем потреблении энергии и материалов, меньших транспортных расходах и меньших выбросах CO 2 .Производители розлива, розничные торговцы, потребители и окружающая среда — все выигрывают от этой новой легкости в нашем производстве стекла.

Мы несем ответственность за качество: знания, опыт и знания в Vetropack

Новые производственные технологии, дружелюбное обслуживание клиентов, дизайн, разработка и контроль качества находятся в руках более 3000 сотрудников. Мужчины и женщины осваивают свое ремесло в качестве стеклодувов, дизайнеров стекла, инженеров-технологов, техников-технологов, мастеров стекольного производства или операторов станков.Они регулируют, контролируют и тестируют этапы производства стекла, сертифицированные (ISO, FSSC), и, таким образом, обеспечивают высочайшее качество производства.

Наши методы производства легкого стекла, которое является таким же стабильным, высококачественным и прочным, как и его более тяжелое, испытаны и испытаны. Вместо традиционного метода выдувания мы используем метод прессования и выдувания с узким горлышком для производства нашего легкого стекла. Чтобы придать стеклянной емкости как можно более однородную и тонкую стенку, в жидкое стекло вдавливают плунжер или так называемый выравниватель, пока оно еще находится в окончательной форме.

Этап проектирования, предшествующий производству стекла, имеет решающее значение для обеспечения устойчивости легкого стекла. Наши дизайнеры разбивают стеклянную тару на более мелкие части на экранах своих компьютеров. Это позволяет упростить анализ поведения конструкции. Используя этот метод конечных элементов, они вычисляют точку, в которой контейнер подвергается определенным напряжениям, и адаптируют формы для уменьшения напряжения.

Мы берем на себя ответственность за наших клиентов: Гибкая технология производства многокапельного стекла

Наши клиенты все чаще требуют сокращения времени производства и большей гибкости в выборе количества изделий в соответствующих сериях стеклянной тары. Благодаря тщательному планированию производства, сотрудничеству между предприятиями и гибкости мы выполняем практически все требования клиентов. На заводе Ветропак в Хорватии — а с начала 2017 года также на австрийском стекольном заводе в Пёхларне — мы предлагаем возможность производства нескольких капель для мелкосерийного производства стекла. Это означает, что на одной стеклодувной машине мы можем изготовить две, а в некоторых случаях и больше стеклянных емкостей, различающихся по форме и весу. Специальная сортировочная машина автоматически направляет различные изделия из стекла для проверки качества и упаковки.

Благодаря тщательному планированию производства, сотрудничеству между предприятиями и гибкости мы выполняем практически все требования клиентов. На заводе Ветропак в Хорватии — а с начала 2017 года также на австрийском стекольном заводе в Пёхларне — мы предлагаем возможность производства нескольких капель для мелкосерийного производства стекла. Это означает, что на одной стеклодувной машине мы можем изготовить две, а в некоторых случаях и больше стеклянных емкостей, различающихся по форме и весу. Специальная сортировочная машина автоматически направляет различные изделия из стекла для проверки качества и упаковки.

Как делают стеклянные бутылки

Бутылки из зеленого стекла на заводеИзображение предоставлено: SvedOliver / Shutterstock

Как изготавливаются стеклянные бутылки? Хотя традиционные методы выдувания стекла и выдувного формования все еще используются художниками и для нестандартных применений, большая часть производства стеклянных бутылок — это автоматизированный процесс. Развитие механической обработки стеклянных бутылок достигло пика с появлением машин подачи и подачи, которые позволили производителям производить более крупные производственные партии, чем это было возможно ранее.Производство стекла делится на две основные категории: производство тары и производство листов. Обработка бутылок является частью производства стеклянной тары.

Развитие механической обработки стеклянных бутылок достигло пика с появлением машин подачи и подачи, которые позволили производителям производить более крупные производственные партии, чем это было возможно ранее.Производство стекла делится на две основные категории: производство тары и производство листов. Обработка бутылок является частью производства стеклянной тары.

В этом руководстве мы разберем этапы изготовления стеклянной бутылки, от процессов горячего конца до холодного конца, с дополнительными подробностями об их применении. Если вы хотите узнать больше о пластиковых бутылках, вы также можете ознакомиться с нашим руководством по процессу производства пластиковых бутылок.

Процесс производства стеклянных бутылок

Процесс производства стеклянных бутылок происходит на заводе по производству стеклянной тары в несколько этапов.Сначала стекло проходит через процессы горячего конца, чтобы сформировать из него бутылку, включая плавление и выдувание, затем новая бутылка может пройти внутреннюю обработку. Оттуда бутылки могут быть отожжены. Наконец, они проверяются и упаковываются в процессах холодного конца.

Оттуда бутылки могут быть отожжены. Наконец, они проверяются и упаковываются в процессах холодного конца.

Горячие процессы

Первая стадия процесса производства стеклянных бутылок начинается с процессов горячего конца, в которых обычно используется большое количество тепла для производства и формования стеклянной тары. Сначала печь используется для формования расплавленного стекла, которое подается в печь в качестве сырья для стекла.На долю известково-натриевого стекла приходится большая часть (около 90 процентов) видов стеклянных изделий, и, как правило, оно в основном состоит из кремнезема, примерно по 10 процентов каждого из них — оксида кальция и извести. Небольшие количества оксида алюминия, оксида железа, оксида бария, триоксида серы и магнезии также составляют около 5 процентов натриево-известкового стекла. Перед плавлением стеклобой (переработанное стекло) добавляется в массу, составляя от 15 до 50 процентов конечного состава стекла.

Дополнительные элементы для окраски стекла также добавляются перед расплавлением стекла. Бутылки из янтарного стекла получают свой цвет из-за никеля, серы и углерода, хотя природные примеси в песке также могут вызывать этот цвет. Другие цвета можно получить, добавив различные материалы:

Бутылки из янтарного стекла получают свой цвет из-за никеля, серы и углерода, хотя природные примеси в песке также могут вызывать этот цвет. Другие цвета можно получить, добавив различные материалы:

- Черный: железо, хотя может также содержать магнезию, медь и углерод.

- Фиолетовый и красный: оксид марганца или никеля.

- Синий: оксид меди и кобальта.

- Аквамарин (цвет может варьироваться от синего до зеленого): железо присутствует в природе или с добавлением железа.Также можно получить сине-зелень, смешав кобальт и хром.

- Зеленый: железо, хром и медь. Желтовато-зеленый цвет может быть получен с помощью оксида хрома.

- Непрозрачное белое стекло: олово, оксид цинка, кальций, фториды или фосфаты.

После того, как заготовка загружена в печь, температура внутри может достигать 1675 градусов по Фаренгейту. Затем расплавленное стекло пропускают через рафинер, который позволяет пузырькам воздуха выходить из жидкости. Далее применяется один из двух методов формования: выдувной или выдувной.

Далее применяется один из двух методов формования: выдувной или выдувной.

Стекло для выдувного прессования

Формование прессованием и выдуванием происходит на машине для отдельных секций (IS) и является наиболее часто используемым методом при производстве стеклянной тары. Машины IS имеют от пяти до 20 идентичных секций, каждая из которых может выполнять процесс формирования стеклянной тары одновременно и полностью. В результате на одной машине можно производить от 5 до 20 контейнеров одновременно.

Когда температура расплавленного стекла составляет от 1050 до 1200 градусов Цельсия, оно, как говорят, находится в стадии пластичности, и именно в этой фазе начинается формирование прессованием и выдуванием.Режущее лезвие используется для резки стекла и придания ему цилиндрической формы, называемой каплей. Отрезанная капля падает и под действием силы тяжести катится по соответствующему проходу, чтобы добраться до форм. Металлический плунжер вдавливает каплю в заготовку формы, где она принимает форму формы и затем называется заготовкой. Затем заготовка перемещается в окончательную форму, где она выдувается в форму, чтобы принять свои окончательные размеры. Этот процесс обычно используется для стеклянных емкостей с широким горлышком, но может также использоваться для производства бутылок с узким горлышком.

Затем заготовка перемещается в окончательную форму, где она выдувается в форму, чтобы принять свои окончательные размеры. Этот процесс обычно используется для стеклянных емкостей с широким горлышком, но может также использоваться для производства бутылок с узким горлышком.

Ударно-выдувной

Подобно формованию прессованием и выдуванием, выдувание и выдувание происходит в IS-машине, где капля высвобождается во время пластической стадии и перемещается к формам. Однако при формовании методом выдувания капля с помощью сжатого воздуха выталкивается в пустую форму, чтобы поместить ее на место. Капля, теперь представляющая собой заготовку, затем переворачивается в соответствующую окончательную форму, где ее снова выдувают, чтобы сформировать внутреннюю сторону стеклянной емкости. Стеклянные бутылки с различной толщиной горлышка можно изготавливать методом выдувания.

После формования бутылки часто подвергаются внутренней обработке — процессу, который делает внутреннюю часть бутылки более химически стойкой, что является важным фактором, если бутылки предназначены для содержания спирта или других разрушающих веществ. Внутренняя обработка может происходить во время формовки или сразу после нее, и обычно включает обработку бутылок газовой смесью фторуглерода. Стеклянные емкости также можно обрабатывать снаружи, чтобы укрепить поверхность или уменьшить поверхностное трение.

Внутренняя обработка может происходить во время формовки или сразу после нее, и обычно включает обработку бутылок газовой смесью фторуглерода. Стеклянные емкости также можно обрабатывать снаружи, чтобы укрепить поверхность или уменьшить поверхностное трение.

Стеклянные бутылки для отжига

После завершения формования некоторые бутылки могут испытывать нагрузку из-за неравных скоростей охлаждения.Печь для отжига, также известная как лер, может использоваться для разогрева и охлаждения стеклянной посуды, чтобы снять напряжение и сделать бутылку более прочной.

Процессы холодного конца

На этом этапе производства стекла бутылки или стеклянная тара проверяются и упаковываются. Инспекция часто проводится путем сочетания автоматизированной и механической инспекции, чтобы гарантировать целостность конечного продукта. Распространенные неисправности включают проверки (трещины в стекле) и камни (куски печи, которые плавятся и впоследствии превращаются в окончательный контейнер), которые важно уловить, поскольку они могут повредить компонент. Методы упаковки будут варьироваться от фабрики к фабрике в зависимости от конкретного типа бутылки и размера производственного цикла.

Методы упаковки будут варьироваться от фабрики к фабрике в зависимости от конкретного типа бутылки и размера производственного цикла.

Применение стеклянных бутылок

Стекло химически инертно и более непроницаемо, чем пластик, что делает его более устойчивым к таким процессам, как пастеризация, и в то же время содержит больше агрессивных веществ. Стеклянные бутылки особенно важны в производстве продуктов питания и напитков, поскольку они не влияют на аромат и не позволяют терять аромат и газы так же быстро, как это делают пластиковые.Хотя многие знакомы со стеклянными бутылками, используемыми для хранения пива и вина, существуют также стеклянные бутылки для молока, детские бутылочки, бутылки с содовой и бутылки с водой. Вне напитков стеклянные бутылки используются для хранения пищевых ингредиентов, соусов и джемов. Кроме того, стекло используется для упаковки таких продуктов, как лекарства, косметика и эфирные масла; его также можно использовать в лаборатории или в аэрозольных баллончиках. Чтобы узнать больше об этих контейнерах, вы можете ознакомиться с нашим руководством по типам стеклянных бутылок.

Чтобы узнать больше об этих контейнерах, вы можете ознакомиться с нашим руководством по типам стеклянных бутылок.

Бутылки из янтарного стекла особенно популярны для хранения лекарств, пива и другого содержимого, чувствительного к свету.Янтарный цвет бутылки отфильтровывает ультрафиолетовый и синий свет, что позволяет предотвратить разложение этих продуктов, называемое фотоокислением. Без этой фильтрации световых волн с более высокой энергией пиво со временем разрушится и испортит свой вкус, а аромат эфирных масел может измениться.

Заключение

Теперь, когда мы рассмотрели, как производятся стеклянные бутылки, включая процессы горячего и холодного конца, а также их применение, мы надеемся, что эта информация поможет вам в поиске поставщиков.Если вы хотите узнать больше о других технических темах, мы приглашаем вас просмотреть наши технические руководства. Однако, если вы готовы приступить к поиску поставщиков, вы также можете перейти прямо на нашу страницу поиска поставщиков.

Источники:

- О. Берк

- Контейнеры Air Sea

- MJS Упаковка

- Компания Кэри

Прочие изделия из стекла

Больше из Materials Handling

Пластиковых бутылок, пластиковых банок и стеклянных контейнеров

Теперь, когда мы немного узнали историю производства стекла, давайте посмотрим, как сегодня производятся стеклянные банки и бутылки.Но прежде чем мы слишком глубоко погрузимся в процесс, нам нужно выучить немного терминологии, связанной со стеклом. Вот несколько часто используемых слов в бизнесе по производству стеклянных банок и тары:

Терминология по производству стекла

Первое место в словаре 101 стекла — это капля . Нет, не тупица, как Everlasting Gobstopper. Такая капля не имеет ничего общего с Вилли Вонкой и его шоколадной фабрикой. Капля при изготовлении стекла относится к цилиндру из расплавленного стекла. Когда стекло нагревается до нужной температуры, срезают его ножом, чтобы придать ему форму капли.Думайте об этом как о стеклянной капле (и, возможно, смесь этих двух слов создала слово капля!).

Следующее новое слово, которое мы собираемся выучить, — это parison . Не путайте это с парижанином, священником, человеком или даже парижским священником. Заготовка — это частично сформированный кусок расплавленного стекла. Это середина между каплей и готовой стеклянной банкой или бутылкой.

Раньше стекло выдувалось вручную, теперь мы можем массово производить бутылки с помощью описанного ниже метода.Прессование и выдувание стеклянных банок и бутылок.

На этом этапе вы узнали достаточно, поэтому мы перейдем к реальным методам.Существует два основных метода автоматического изготовления стеклянных банок. Во-первых, это процесс прессования и выдувания . Капля (помните: капля стекла) опускается в пустую форму, и поршень вдавливает в нее вмятину. Это создает заготовку. Затем заготовку переворачивают и помещают в форму для выдувания. Затем его обдувают воздухом, и он принимает форму формы. Этот метод изготовления стеклянных банок и бутылок обычно используется для емкостей с широким горлышком.

Выдувание и выдувание стеклянных банок и бутылок

Для стеклянных банок и бутылок с узким горлышком предпочтительна техника выдувания и выдувания .В этом методе капля сначала вдавливается в пустую форму с помощью сжатого воздуха. Это формирует горлышко или горлышко бутылки. Вторая струя воздуха проходит через вновь образовавшееся горлышко, таким образом, начинает формироваться бутылка. Толстостенную заготовку переворачивают и переносят в выдувную форму. На этом этапе процесс такой же, как при прессовании и выдувании: бутылка формируется против стенок выдувной формы с помощью воздуха.

После формования стеклянных банок и бутылок с использованием одного из этих двух методов их необходимо правильно охладить, чтобы предотвратить образование трещин, сколов или разломов.Их перемещают в печь для отжига, которая разогревает и равномерно охлаждает стекло, чтобы укрепить их. Необожженное стекло может расколоться или потрескаться при небольших перепадах температуры или механических ударах. После того, как емкости правильно остынут, их осматривают на предмет дефектов. Если они проходят техосмотр, то стеклянные банки и бутылки готовы для потребителя. Затем они упакованы и готовы к отправке вам!

PSST .. Хотите увидеть настоящую стеклянную банку в дикой природе? У нас есть куча… Посмотрите их здесь.

Как делают стеклянные бутылки

Когда вы пьете бутылку спирта, вам невольно приходит в голову вопрос, как эта бутылка сделана? почему бутылка такая гладкая, как кристалл? Это безопасно для здоровья человека? А также ….? Ну, ну, ну это долгая история, чтобы ответить на эти вопросы.

Происхождение стеклянных бутылокСтекло было первоначально получено в результате коагуляции кислых вулканических пород, примерно в 3700 г. до н.э., древние египтяне делали стеклянные украшения и простую стеклянную посуду, но только цветное стекло.Около 1000 г. до н.э. в Китае производили бесцветное стекло. В XII веке появилось товарное стекло, которое стало промышленным материалом. В 18 веке оптическое стекло было создано для удовлетворения потребностей развития телескопов. В 1874 году Бельгия впервые произвела плоское стекло.

В 1906 году в Соединенных Штатах была изготовлена машина для производства листового стекла, затем, с индустриализацией и масштабом производства стекла, одно за другим возникло множество применений и различные свойства стекла. В наше время стекло стало важным материалом в повседневной жизни, производстве, науке и технике.

Поток процессаПроцесс производства стеклянных бутылок включает: ① Предварительную обработку сырья. Массивное сырье (кварцевый песок, кальцинированная сода, известняк, полевой шпат и т. Д.) Измельчается, влажное сырье сушится, железосодержащее сырье обрабатывается для удаления железа для обеспечения качества стекла. ② Подготовка шихтовых материалов. ③ Таяние. Стеклянную шихту нагревают до высокой температуры (1550–1600 ° C) в печи бассейна или печи бассейна для образования жидкого стекла, которое является однородным, без пузырьков и соответствует требованиям формования.④ Формование. Жидкое стекло в форму для изготовления стеклянных изделий нужной формы, например, плоской, всевозможной посуды. ⑤ Термическая обработка. Путем отжига, закалки и других процессов для устранения или создания внутреннего напряжения стекла, фазы или кристаллизации и изменения структурного состояния стекла.

Поток производства стеклянных бутылок

Полевые преимуществаПреимущества стеклянной тары в области упаковки напитков

Стеклянные упаковочные материалы и тара имеют много преимуществ:

1, Стеклянный материал имеет хорошие барьерные свойства, может хорошо предотвращать проникновение кислорода и других газов во внутреннее содержимое, предотвращая попадание летучих компонентов в атмосферу летучих;

2, бутылки Gglass можно использовать повторно, может снизить затраты на упаковку;

3, у стекла можно проще менять цвет и прозрачность;

4, Стеклянные бутылки — это здоровье и безопасность, хорошая коррозионная стойкость и стойкость к кислотной коррозии, подходят для кислых веществ (таких как овощные соки, напитки и т. Д.)) упаковка;

5, Кроме того, из-за производства стеклянных бутылок, подходящих для автоматической линии розлива, развитие технологий и оборудования для автоматического наполнения стеклянных бутылок также является более зрелым, использование стеклянных бутылок для упаковки спиртных напитков и напитков в стране имеет некоторое производство преимущества.

Производственный процессПрежде всего, для проектирования и изготовления форм, стеклянное сырье, кварцевый песок в качестве основного сырья, вместе с другими материалами плавится в жидкость при высоких температурах, а затем в форму, охлаждение, надрез, отпуск, формирование стеклянных бутылок.Стеклянные бутылки — это, как правило, жесткие знаки, знаки, сделанные по форме. Формование стеклянных бутылок в соответствии с методами производства можно разделить на три: искусственное выдувание, механическое выдувание и экструзионное формование. Стеклянные бутылки по составу можно разделить на следующие категории: натриевое стекло, свинцовое стекло, боросиликатное стекло.

Основным сырьем для стеклянных бутылок является природная руда, кварц, каустическая сода, известняк и т. Д. Стеклянные бутылки обладают высокой степенью прозрачности и коррозионной стойкости, при этом не происходит никаких изменений свойств при контакте с большинством химикатов.Процесс изготовления прост, свободен и изменчив по форме, твердости, термостойкости, чистится, легко чистится и имеет характеристики многоразового использования. Стеклянные бутылки в качестве упаковочного материала в основном используются для продуктов питания, масла, алкоголя, напитков, приправ, косметики и жидких химических продуктов, широкого спектра использования. Однако у стеклянных бутылок есть и недостатки, такие как большой вес, высокая стоимость транспортировки и хранения, низкая ударопрочность

. Характеристики и типыСтеклянные бутылки являются основной упаковочной тарой для пищевой, медицинской и химической промышленности.Обладают хорошей химической стабильностью; легко запечатывается, герметичен, прозрачен, снаружи можно наблюдать за положением внутреннего содержимого; хорошая производительность хранения; гладкая поверхность, легко стерилизуется и дезинфицируется; красивы на вид, богато декорированы и красочны; обладают определенной степенью механической прочности, выдерживают давление внутри бутылки и внешнюю силу в процессе транспортировки; сырье широко распространено, низкая цена и тд. Недостаток — вес, хрупкость, легко хрупкость.Однако с развитием новой технологии легкого тонкостенного материала и физико-химической упрочнения эти недостатки были значительно устранены. В результате производство стеклянных бутылок растет из года в год, жестко конкурируя с пластиковыми, железными и стальными банками.

Существует широкий ассортимент стеклянных бутылок: от флаконов объемом 1 мл до бутылок объемом в несколько десятков литров, от круглых, квадратных до бутылок с разными формами и ручками, от ахроматических, прозрачных янтарных, зеленых, синих, черных затененных бутылок до непрозрачного опалового стекла. бутылок слишком много, чтобы упоминать.С точки зрения производственного процесса, стеклянные бутылки обычно делятся на две категории: формованные бутылки (с использованием бутылок в форме форм) и бутылки с трубками (с использованием бутылок в форме стеклянных трубок). Формованные бутылки делятся на бутылки с большим горлышком (диаметр бутылки 30 мм и более) и бутылки с малым горлышком двух типов. Первый используется для удерживания порошка, комков и пасты, которые используются для удержания жидкости. В соответствии с типом герметизации стеклянная бутылка делится на горлышко пробковой бутылки, горлышко бутылки с резьбой, бутылку с коронной крышкой, горлышко бутылки для чистки и так далее.В зависимости от использования ситуация делится на стеклянную бутылку одноразового использования и многоразовую «бутылку для восстановления». В соответствии с классификацией содержимого, можно разделить на бутылки для вина, бутылки для напитков, бутылки для масла, консервированные бутылки, бутылки с кислотой, бутылки с лекарствами, бутылки с реагентами, бутылки для инфузии, косметические бутылки и так далее.

Практика этой технологической трансформации стекловаренных печей во всем мире за последние десять лет показала, что технология газокислородного сжигания имеет очевидное преимущество, заключающееся в низких инвестициях, низком потреблении энергии и низком уровне выбросов загрязняющих веществ.В Соединенных Штатах и Европе легкие бутылки стали ведущими продуктами в стеклянных банках. Технология выдувания под давлением из малой горловины (NNPB), а также горячее и холодное напыление банок — все это передовые технологии для легкого производства.

Немецкие компании смогли произвести 1 литр бутылок для концентрированного сока, весом всего 295 граммов, поверхность стеклянных стенок, покрытая органической смолой, может увеличить прочность бутылки на 20%. На современных заводах производство стеклянных бутылок — дело непростое, предстоит решить множество научных задач.

В нашей повседневной жизни стеклянные бутылки можно увидеть повсюду. Будь то напитки, лекарства, косметика и т. Д., Стеклянные бутылки с печатью — их хорошие спутники. Стеклянные бутылки с трафаретной печатью всегда считались лучшими упаковочными материалами из-за их красивой прозрачности, хорошей химической стабильности, отсутствия загрязнения содержимого, высокотемпературного нагрева, повторного использования старых бутылок и т. Д.

Этот материал или тот? | packagedigest.com

Никогда не бывает легко согласовать конкурирующие заявления о различных упаковочных материалах в одном и том же приложении.Вам необходимо принять во внимание множество факторов, в том числе производительность упаковки, экономичность системы и, в настоящее время, воздействие на окружающую среду.

Чтобы помочь в проведении объективных сравнений, Allied Development Corp. разработала службу SavvyPack, состоящую из собственной базы данных, программного обеспечения и углубленного анализа. Он сравнивает варианты упаковки на каждом этапе, от преобразования до утилизации, во многих различных аспектах. В последние годы Allied Development часто слышала от участников отрасли, разочарованных продолжающимся натиском, казалось бы, неразборчивых и противоречивых заявлений о производительности пакетов.Allied Development использовала свою службу SavvyPack для обратного проектирования этих заявлений, чтобы понять их происхождение и способы их согласования. Таким образом, был разработан SavvyPack Index и соответствующая методика.

«Один из самых интересных результатов этой работы разрушил парадигму, — говорит президент Allied Development Стив Могенсен. «Работая над этими утверждениями, мы обнаружили, что большинство людей полагало, что различия в конкурирующих утверждениях были вызваны изощренными или сложными различиями в анализе или предположениях.Однако оказалось как раз обратное. Когда мы провели обратный инжиниринг этих анализов, мы обнаружили, что базовые анализы совпадают. Что изменилось, так это акцент, который разные участники отрасли придавали разным показателям «.

Пивной матч до

Два фактора побудили Allied Development выбрать пиво в стекле, а не ПЭТ, в качестве первой темы для своей новой серии отчетов по энергоэффективности упаковки. Во-первых, одно из самых серьезных соперничеств в области упаковочных материалов было между стеклом и бутылками для напитков из ПЭТ.В частности, промышленность ПЭТ-бутылок уже более десяти лет пытается отвоевать долю рынка у стеклянных бутылок в пивной промышленности. Во-вторых, конкурирующие претензии между двумя отраслями были в равной степени спорными. Так, в новом исследовании Allied Development изучаются стеклянные и ПЭТ-бутылки объемом 12 унций для пива.

Детали в этом случае включали выбор спецификаций для сравниваемых бутылок. Эти спецификации особенно сложны для ПЭТ-бутылок из-за множества опробованных решений.Allied Development недавно завершила маркетинговое исследование под названием «ПЭТ-бутылки», в котором изучались тенденции и характеристики ПЭТ-бутылок, используемых в пивоваренной промышленности.

На данный момент пивные бутылки из ПЭТ в основном используются в Соединенных Штатах в общественных местах на открытом воздухе, например, на спортивных мероприятиях и концертах, потому что они безопаснее стекла. Но пиво чувствительно к кислороду, а однослойный ПЭТ не обеспечивает достаточной защиты для адекватного срока хранения. Вот почему почти все пиво продается в ПЭТ в США.S. разливается в многослойные контейнеры, которые обычно содержат слой поглотителя кислорода. Таким образом, для исследования была выбрана именно эта ПЭТ-бутылка. (Доступны и другие технологии, в том числе внутренние покрытия, но они не используются в США и не рассматривались в исследовании Allied Development.) Такой способ строительства приводит к росту цен.

Эта ситуация отражена в исследовании: в нем говорится, что стеклянная бутылка объемом 12 унций стоит на 4,7 цента меньше для пивовара и на 5,4 цента меньше в целом после наполнения, чем бутылка из ПЭТ.Это ценовое преимущество, вероятно, является большой частью причины доминирования стекла в этой области применения, особенно в отношении пива более низкого уровня, которое имеет тенденцию быть чувствительным к цене.

Исследование Allied в общих чертах разделено на три части: экономика, экология и характеристики упаковки. Он стремится быть как можно более тщательным, что очевидно из первого крупного сравнения производственных затрат. Учитываются такие факторы, как коммунальные услуги, транспорт и даже канцелярские товары. Allied разработала категории и данные для их включения посредством интервью и опросов поставщиков, производителей, конечных пользователей и других участников отрасли, а также из вторичных опубликованных источников.

При сравнении затрат, как отмечалось выше, стекло оказывается более экономичным, с «общей стоимостью упаковки» 31 цент за наполненную бутылку по сравнению с 36,4 центами для наполненных бутылок из ПЭТ. Самая большая разница между ними заключается в стоимости материалов, которая составляет 25,18 цента для стекла и 30,15 цента для ПЭТ. Эта разница в 4,97 цента в основном связана с тем, что стеклянные бутылки изготавливаются из одного материала и производятся в больших объемах, в то время как рассматриваемые ПЭТ-бутылки изготавливаются из четырех разных смол: слоя ПЭТ, слоя этиленвинилового спирта (EVOH). для кислородного барьера, поглотитель кислорода и связующий слой для связывания.

Разница в стоимости материалов составляет почти все преимущества стекла перед ПЭТ в «стоимости наполнения» (5,35 цента). Самым большим преимуществом ПЭТ при расчете затрат на розлив Allied Development является маржа в 0,5 цента по «расходам на упаковку для распространения».

Вторая широкая категория — экологическая. Здесь в исследовании применяется анализ жизненного цикла для сравнения воздействия факторов на окружающую среду от выбора сырья до утилизации. Они сгруппированы по четырем основным категориям: потребление энергии, выбросы парниковых газов, потребление воды и окончание срока службы.

Энергопотребление переводится в мегаджоули (МДж) для всех аспектов, от производства сырья до транспортировки. Стекло выходит на 6,57 МДж для бутылки на 12 унций; этот показатель для ПЭТ составляет 3,75. Самая большая разница заключается в количестве энергии, необходимой для фактического изготовления бутылки, которая составляет 3,69 МДж для стекла и всего 0,21 МДж для ПЭТ. Это результат высокого уровня тепла, необходимого для плавления и выдувания стекла.

Выпив все в

Далее в исследовании сравнивается, как производство, обработка и обращение с каждой бутылкой влияет на выбросы парниковых газов.Здесь у ПЭТ небольшое преимущество: 0,17 кг парниковых газов (кг ПГ) на бутылку по сравнению с 0,37 кг для стекла.

Следующее сравнение касается воды, где стекло имеет преимущество: 1,87 литра для производства, наполнения и транспортировки стеклянной пивной бутылки против 3,16 для ПЭТ. Основное различие заключается в сырье; в исследовании утверждается, что пластмассы в этом приложении используют более чем в три раза больше воды, чем стекло.

Еще одно сравнение касается срока службы. Метрика — килограммы захороненного материала на единицу; Другими словами, сколько материала из каждой произведенной и наполненной бутылки окажется на свалке? В исследовании предполагается, что уровень рециркуляции стеклянных бутылок составляет 30 процентов, а пластиковых бутылок — всего 4 процента из-за сложности переработки многослойного пластика.Но даже с этим преимуществом ПЭТ превосходит стекло: он составляет всего 0,056 кг захороненных отходов на единицу по сравнению с 0,201 кг для более тяжелого стекла.

Последняя широкая категория учитывает критические аспекты производительности упаковки. Например, пиво чувствительно к кислороду, а стекло обеспечивает больший барьер для кислорода; конечный результат — более длительный срок хранения в стекле. Срок годности использовался как один из критериев эффективности упаковки.

Затем в исследовании рассматривается вопрос о том, как оценить каждый пакет.Как отмечается в начале, всякий раз, когда для применения в упаковке доступны конкурирующие материалы, отрасли, которые поставляют эти материалы, естественно, заявляют, что их материалы являются лучшими. Allied Development признает ситуацию и проводит два сравнения, одно взвешенное в соответствии с факторами, предпочитаемыми поставщиками стекла, а другое — для ПЭТ. Например, как «стоимость производства упаковки», так и «стоимость наполнения упаковки» имеют вес 25 процентов для стекла и только 14,5 процента для пластика.И наоборот, «безопасность упаковки» получает 10% веса для ПЭТ и только 2% для стекла.

Возможно, неудивительно, что каждый материал выигрывает, когда в его пользу взвешиваются разные факторы. В исследовании общая эффективность бутылок каждого типа преобразуется в «Индекс SavvyPack», простую шкалу от 1 до 10. По этому показателю, если принять во внимание факторы, предпочитаемые производителями стеклянных бутылок, стекло превосходит ПЭТ на 5,6–3,8. . Когда утяжелители применяются в пользу ПЭТ, он вырезает стекло, 6.4-5.9.

Определение этих весов является важной частью методологии расчета индекса SavvyPack.

«Мы оценили как качественные, так и количественные ответы и выбрали веса, которые, по нашему мнению, лучше всего отражали информацию, которую мы получили в ходе интервью», — говорит Могенсен.

65-страничное исследование EEs of Packaging компанииAllied Development «Пиво в ПЭТ против стеклянных бутылок» продается по цене 1 495 долларов за однопользовательскую копию и 1 995 долларов за корпоративную лицензию. 270-страничное исследование рынка «ПЭТ-бутылки» Allied Development продается по цене 4 495 долларов за однопользовательскую копию и 7 195 долларов за корпоративную лицензию.

Компания Pan Demetrakakes занимается упаковкой для промышленных прессов почти два десятилетия.

ПРОЦЕСС ИЗГОТОВЛЕНИЯ СТЕКЛЯННЫХ БУТЫЛОК— ПОШАГОВЫЙ ПРОЦЕСС

В этой статье мы рассмотрим процесс изготовления стеклянных бутылок Stepwise. Стеклянные бутылки мы используем в повседневной жизни. Стекло — это керамический материал.

Стеклянные бутылки изготавливаются путем плавления песка и выдувания расплавленного вязкого материала в требуемую форму с помощью формы с последующим охлаждением.

Процесс может показаться простым, но на заводах по производству стеклянных бутылок используется несколько технологий, чтобы получить бездефектную стеклянную бутылку. Погрузитесь в эту статью, чтобы понять детали методов и принципов, используемых в производственном процессе.

Процесс производства стеклянных бутылок состоит из десяти этапов от начала до конца. Теперь мы подробно рассмотрим каждый шаг.

Этапы производственного процесса стеклянных бутылок

Подготовка сырья:

- Основным сырьем, используемым при производстве стеклянных бутылок, является песок, кальцинированная сода, известняк и стеклобой.

- Песок — формовщик, который придает стеклу прочность после изготовления. Обычно процентное содержание кремнезема или песка варьируется в зависимости от типа или использования стеклянной бутылки. Процент кремнезема составляет 70% плюс-минус 10%. Температура плавления стекла обратно пропорциональна содержанию кремнезема, присутствующему в композиции. Первоначально кремнезем измельчается и измельчается до мелких частиц, а затем хранится в бункере для хранения. Размер кварца уменьшен до 50 #.

- Кальцинированная сода используется в качестве флюса.Это помогает снизить температуру плавления кремнезема, присутствующего в стекле.

- Cullet — это переработанное стекло. Одно из лучших свойств стекла — это то, что оно пригодно для вторичной переработки. В композицию добавляется от 10% до 20% стеклобоя в зависимости от свойств, требуемых для стекла. Калетки могут быть дефектными изделиями в процессе производства или могут быть переработаны с реального мирового рынка. В обоих случаях Стекло перерабатывается, чтобы избежать нанесения ущерба окружающей среде. Стеклобой сначала хранят, а затем дробят на материалы меньшего размера с помощью дробилок.Из бункера переработанное стекло уменьшенного размера переносится в другой бункер для хранения с помощью ленточного конвейера. Вручную удаляются посторонние элементы, и для удаления железа в конвейерах используются магниты.

- Цветное стекло будет производиться путем добавления оксида в состав.

Процесс дозирования:

- Процесс производства стеклянных бутылок является непрерывным, поэтому дозирование также осуществляется непрерывно для подачи в печь. Непрерывная подача сырья в печь осуществляется ленточным конвейером до начала печи.

- Сырье пропорционально подается в бункеры, затем смешивается, выгружается и подается в печь.

- В конвейере снова используется магнит для удаления любых железных материалов, присутствующих в конвейере.

- Железо — это инородные загрязнения, которые нельзя допускать в сырье. Потому что металл не сгорит и не оставит пятнышек в прозрачной бутылке. Любое другое органическое вещество будет сожжено в процессе начального плавления. Также пузырьки воздуха могут быть удалены на более поздней стадии плавления.

- Смеситель сырья будет добавляться в печь как шихта. Причина в том, чтобы состав миксера был одинаковым для всех продуктов.

Процесс плавления:

- Каждая партия сырья, подаваемого в печь, будет нагреваться и плавиться и непрерывно отправляться на следующий процесс.

- Пиковая температура стекловаренной печи может варьироваться в зависимости от состава. Обычно он колеблется от 1400 до 1600 градусов Цельсия.

- Внутри печи происходят три процесса. К ним относятся: 1) плавление 2) осветление или вымачивание 3) охлаждение

плавление:

- Первая стадия — плавление; на этом этапе сырье нагревается и расплавляется до получения вязкой массы. Процесс начинается с испарения воды и продолжается до выгорания органических веществ и превращения кремнезема, после чего композиция начинает плавиться.

- Печь для плавления стеклянных бутылок изготовлена из огнеупоров на основе диоксида кремния, чтобы избежать загрязнения сырья.Для поддержания оптимальной кривой зажигания и повышения топливной экономичности необходимо надлежащим образом контролировать соотношение воздуха и топлива.

- Распыление топлива в горелке помогает повысить топливную экономичность. Эти контроллеры обеспечивают рентабельность процесса. Потому что наиболее значительный вклад в стоимость производства стекла вносит топливо, используемое в процессе. Около 40% общей стоимости стекла составляет используемое топливо.

- Современная печь эффективно выполняет свою работу, обеспечивая максимальную топливную экономичность.Контроллеры работают автоматически, и при любой неисправности оборудования срабатывает сигнализация.

Замачивание или осветление:

- Часть композиции не может расплавиться из-за быстрого нагревания, поэтому, чтобы убедиться, что все расплавлено, композиция выдерживается при пиковой температуре в течение 3-8 часов в зависимости от состава.

- Кроме того, пузырьки воздуха, образующиеся на этой стадии, проходят через расплавленное стекло. Захваченный воздух приведет к дефекту изделия.Поэтому во время замачивания важно удалить пузырьки воздуха, присутствующие внутри расплавленного стекла.

Стадия охлаждения:

Расплавленное стекло охлаждается до более низкой температуры, чтобы сделать его вязким. Потому что, если стекло жидкое, трудно придать нужную форму. После охлаждения он становится вязким и отправляется в питатели.

Питатели:

- Следующим этапом производства стеклянных бутылок является питание стеклодувов.

- Питатели выполняют этот процесс. Питатели имеют отверстия в нижней части торца печи.

- Панели с низким сдвигом контролируют эти отверстия. Эти сдвиговые панели непрерывно разрезают расплавленное стекло, чтобы получить необходимое количество вязкой массы для выдувания.

- Количество массы, проходящей через проем, можно контролировать с помощью скорости отвесных панелей. Скорость сдвига панели контролируется, когда это необходимо для стеклянных бутылок разных размеров. Если потребуется стекло большого размера, скорость отвесной панели будет меньше, и наоборот.

- Грубая стеклянная масса называется нарядом; При вырубке из печи одежда приобретает удлиненную форму.

- Одежда готова к следующему процессу, и теперь осталось сделать еще один шаг, чтобы придать форму. Следующий шаг — дуть.

Выдувка:

- Формовочная машина перемещает отходы в контейнеры.

- Воздух пропускается через формовочную машину, когда ткани помещаются внутрь форм.

Теперь горячим воздухом обдувается одежда, чтобы придать ей форму.Горячий воздух используется для предотвращения внезапного охлаждения стекла или резкого теплового удара. - Сформованная форма извлекается из формы. Затем, в зависимости от требуемой формы, можно прикрепить вторую деталь при этой температуре. После этой температуры мы не можем ничего прикреплять к стеклянному корпусу. Если к телу нужно что-нибудь, то нужно снова растопить бутылку.

- На этом этапе линия герметизации крышек бутылок маркируется или присоединяется к корпусу.

- Как только формирование формы завершено, ее отправляют на следующий этап, называемый нанесением покрытия горячим концом.

Hot End Покрытие:

- A Тонкий слой олова наносится в процессе. Покрытие используется для повышения прочности стеклянной бутылки.

- Оловянное покрытие на корпус стеклянной бутылки наносится при температуре около 350 градусов Цельсия.

Отжиг:

- Когда стеклянный контейнер сформирован, внешняя поверхность охлаждается быстрее, чем внутренняя, вызывая напряжение в стекле.

- Чтобы избежать этой проблемы, проводится процесс отжига.В процессе отжига внутренняя и внешняя часть бутылки равномерно охлаждается, чтобы избежать создания напряжений.

Холодный конец Покрытие:

- На стеклянный контейнер наносится тонкий слой полимера. Температура полимерного покрытия составляет около 100 градусов Цельсия.

- Этот слой наносится на стеклянный контейнер, чтобы обеспечить устойчивость к царапинам на внешней поверхности бутылки.

Проверка:

- Вся стеклянная тара проверяется на наличие посторонних загрязнений в стекле и пузырьков воздуха в стекле.

- Проверка выполняется на нескольких уровнях. Как автоматические, так и ручные проверки выполняются для обеспечения идеального качества продукции для клиентов.

- Некоторые вещи, которые проверяются во время, — это размер продукта, форма продукта, трещины в корпусе, точечные отверстия и загрязнения, а также воздух, оставшийся внутри бутылок. Это основные дефекты стеклянных бутылок в процессе производства.

- Вся эта проверка проводится на конвейере непрерывного действия, по которому проходят бутылки, и несколько инспекторов проверяют наличие дефектов.

- После завершения классификации хорошие продукты отправляются на следующий этап для упаковки.

Неисправные бутылки отправляются на переработку и используются в качестве стеклобоя в составе шихты. - Кроме того, все дефекты регистрируются, чтобы сообщить производству о сокращении дефектов.

Упаковка:

Все хорошие бутылки упаковываются в соответствии с требованиями заказчика. Обычно стеклянные бутылки упаковывают в картонную коробку, состоящую из нескольких сегментов, разделенных гофрированными листами.Упаковка производится автоматически, чтобы избежать повреждений при приготовлении.

Заключение:

Теперь мы увидели весь процесс производства стеклянных бутылок. Процесс почти одинаков на всех заводах. Единственная разница в зависимости от автоматизации или ручного участия в производстве. Но общий принцип производства стекла такой же. Мы стараемся максимально раскрыть тему; мы надеемся, что вы получили необходимую информацию. Оставьте комментарий ниже, чтобы задать любые вопросы, связанные с процессом производства стеклянных бутылок.Мы на него ответим.

Трудолюбие + терпение + умная работа = успех

Стеклянная упаковка (I) — Блог об упаковке

Введение

В этом первом посте о стеклянной упаковке после краткого обзора истории стеклянной упаковки я рассмотрю основной процесс производства , способы получения различных цветов и некоторые любопытные примеры стеклянных бутылок.

История

Стекло — древний материал, первое стекло, сделанное руками человека, было сделано в Восточной Месопотамии и Египте около 3500 г. до н.э., а первые стеклянные сосуды были изготовлены около 1500 г. до н.э.Однако массовое производство стеклянных бутылок началось в -х годах века и было значительно улучшено в 1925 году.

Вот образец красивой инфографики об истории стекла.

Источник: https://www.bottlestore.com/blog/the-remarkable-history-of-the-glass-bottle-infographic/

Производственный процесс

Посмотрим, как делают стекло.

В этом видео описаны основные этапы процесса:

Подведем итог: стекло производится из соды, золы и известняка. Cullet (переработанное стекло) добавляется (5-50%) для более низкой температуры плавления. Это сырье нагревается до 1500 ºC (2800 ºF), и «капли» расплавленного стекла падают в пустые формы, где формируется отделка горлышка. Эту частично сформированную бутылку или заготовку затем выдувают для придания окончательной формы. Чтобы стабилизировать стекло и устранить внутреннее напряжение, бутылки повторно нагревают до 560 ºC (1050 ºF), а затем медленно охлаждают до 200 ºC (390 ºF). Этот процесс представляет собой спекание отжигом .

В этом другом видео мы можем увидеть другую информацию, такую как цвет формы или выпуклости внизу:

Цвета

Цвет в стеклянной таре используется в эстетических целях и для защиты содержимого. Цветное стекло достигается за счет добавления определенных неорганических оксидов и солей.

Стекло бесцветное. Раньше изготавливать прозрачное стекло было очень сложно. Очень прозрачное и преломляющее стекло было получено путем добавления кальцинированного кремня (чистого кварца) к его формуле стекла.Т