Технология производства рафинированного масла | Новости

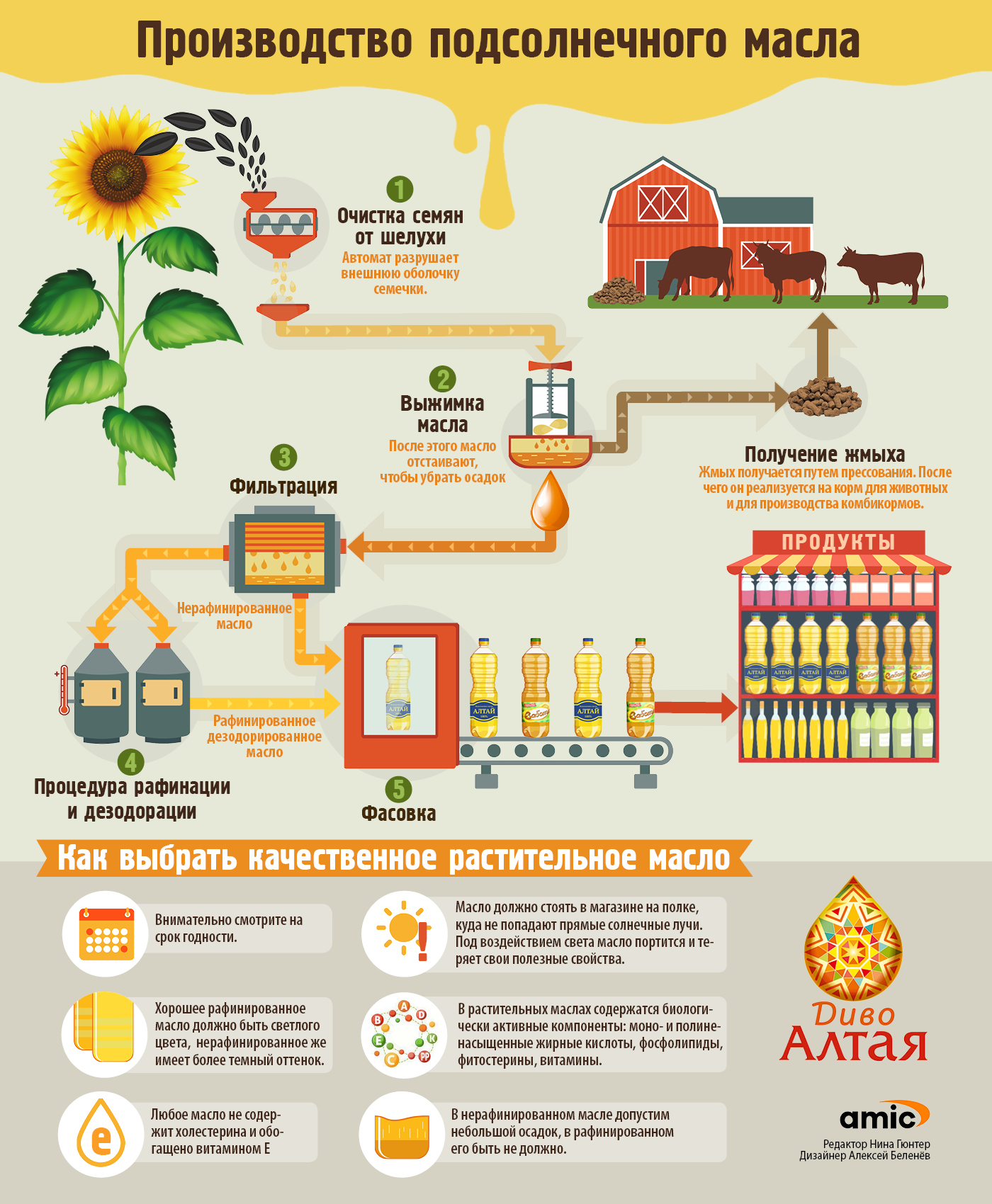

Очень часто возникает вопрос — чем отличается нерафинированное масло холодного отжима от привычного многим рафинированного масла, продающегося на полках магазинов. Для того чтобы ответить на этот вопрос, рассмотрим подробно как происходит технология производства рафинированного масла http://blago-spb.ru/katalog/podsolnechnye-masla/. Рассмотрим этапы производства рафинированного масла на примере масла подсолнечного. Изготовление его начинается с переработки сырья. Семена подсолнечника очищают, обсушиваю, удаляют с них оболочку, после чего измельчают. Полученный продукт называется мятка или мезга.

Существует два способа получения масла из мятки – экстрагирование и отжим. Первый способ менее экологичен, зато масла на выходе получается больше. Оптимальным является отжим. Отжим. Существует два способа отжима – холодный и горячий.

Главное требование к рафинированным маслам – обезличенный, нейтральный вкус. Любители нерафинированных сортов, наверное, сейчас довольно потирают руки, – ну вот и проговорился, кому надо безвкусное подсолнечное масло, которое не пахнет семечками? Не будем торопиться с выводами.

Для заправки салатов и других блюд, когда масло употребляется в холодном виде, возможно, дополнительная очистка не очень-то и нужна. Масло в этом случае не просто добавка, а дополнительный вкусовой компонент. Но даже в подобных случаях можно найти немало рецептов, когда основным ингредиентам просто не нужен побочный вкус.

Для надлежащего информирования покупателя о свойствах приобретаемых растительных масел на этикетку потребительской упаковки должны наноситься четкие и удобные для восприятия данные. Текст подается на государственном языке, согласно действующему законодательству.

Также нужную информацию отражают литеры марок «П» и «Д». В соответствии с требованиями государственных стандартов, буквой «П» обозначаются пищевые масла. Марка «Д» рафинированного дезодорированного подсолнечного масла указывает на предназначение продукта для детского и диетического питания.

Технологии производства подсолнечного масла

Подсолнечное масло бывает обычным рафинированным, к которому привыкло большинство потребителей, а бывает нерафинированным, произведенное методом холодного отжима. Но чем же отличается рафинированное масло от нерафинированного и какое лучше? Для ответа на этот вопрос нужно подробнее рассказать о технологии производства подсолнечного масла.

Но чем же отличается рафинированное масло от нерафинированного и какое лучше? Для ответа на этот вопрос нужно подробнее рассказать о технологии производства подсолнечного масла.Все начинается с переработки семян. Чем выше их качество, тем лучше получается масло. Также многое зависит от сроков и условий хранения сырья перед отжимом. Среди главных качественных характеристик семян подсолнечника:

- масличность;

- влажность;

- срок созревания.

На масличность влияет сорт растения, а также особенности сезона (какой была погода в течение лета, много ли было солнца). Наилучший показатель влажности для семян — 6%. Слишком влажные семена хуже хранятся. Срок созревания также является очень важным фактором, от которого косвенно зависит цена готового продукта.

При этом семена должны быть хорошо очищены, мусора в них должно быть не более одного процента, битого зерна — не более трех процентов. Перед тем, как приступить к переработке, производитель производит дополнительную очистку, сушку, обрушивание кожуры семян, отделение ее от ядра. После этого сырье измельчают.

При этом семена должны быть хорошо очищены, мусора в них должно быть не более одного процента, битого зерна — не более трех процентов. Перед тем, как приступить к переработке, производитель производит дополнительную очистку, сушку, обрушивание кожуры семян, отделение ее от ядра. После этого сырье измельчают.Способы получения масла

Из мятки семян (измельченного сырья) масло получают двумя способами:

- отжимом;

- экстрагированием.

Отжим

Более экологичным способом является отжим, однако у него есть недостаток — масла при таком методе получается меньше, выход не превышает 30%. Данный показатель также зависит от оборудования для производства подсолнечного масла. Перед тем, как отжимать, сырье прогревается в жаровнях до 100-110°С, при этом его постоянно перемешивают и увлажняют. Затем мятка отжимается в шнековых прессах для отжима масла.

На полноту отжима влияет давление, вязкость и плотность материала, а также толщина слоя мятки, длительность процесса, оборудование маслоцеха и ряд других факторов.

Подсолнечное масло первого холодного отжима получают из той же мятки, но при этом без прогрева. У такого продукта есть важное преимущество — в нем сохраняется много полезных веществ (витаминов, антиоксидантов, лецитина), а в оборудовании для холодного отжима подсолнечного масла не используются нагревательные элементы. Основной недостаток масла в том, что его нельзя хранить долго, оно быстро становится мутным и теряет свою свежесть.

Подсолнечное масло нерафинированное холодного отжима, еще называют сырым, потому что после того, как его отожмут, осуществляется лишь отстаивание и фильтрация. У такого продукта хорошие вкусовые и питательные характеристики.

Экстрагирование

Экстрагирование — это другая технология производства подсолнечного масла, которая предполагает применение органических растворителей (обычно это экстракционные бензины). Процесс осуществляется в специальных агрегатах — экстракторах.

Процесс осуществляется в специальных агрегатах — экстракторах.

При экстрагировании получают мисцеллу — раствор масла, а также шрот — обезжиренный твердый остаток. Из обоих полученных материалов в дистилляторах и шнековых испарителях отгоняется растворитель. Полученное масло отстаивают, фильтруют, после чего подвергают дальнейшей переработке.

Многие производители выбирают именно экстрагирование, поскольку этот метод является более экономичным. Он позволяет извлечь из сырья максимум растительного жира — до 99%.

Рафинация подсолнечного масла

Рафинация — это процесс, который практически избавляет его от цвета, вкуса и запаха. Правда, при этом сильно уменьшается его пишевая ценность, она сводится к минимальному присутствию в нем незаменимых жирных кислот, называемых еще витамином F. Этот витамин способствует улучшению синтеза гормонов в организме, поддерживает иммунитет. Кроме того, он обеспечивает устойчивость и эластичность сосудов, снижает восприимчивость организма к ультрафиолетовым лучам и радиоактивному излучению, регулирует сокращение гладкой мускулатуры, выполняет целый ряд других жизненно важных функций.

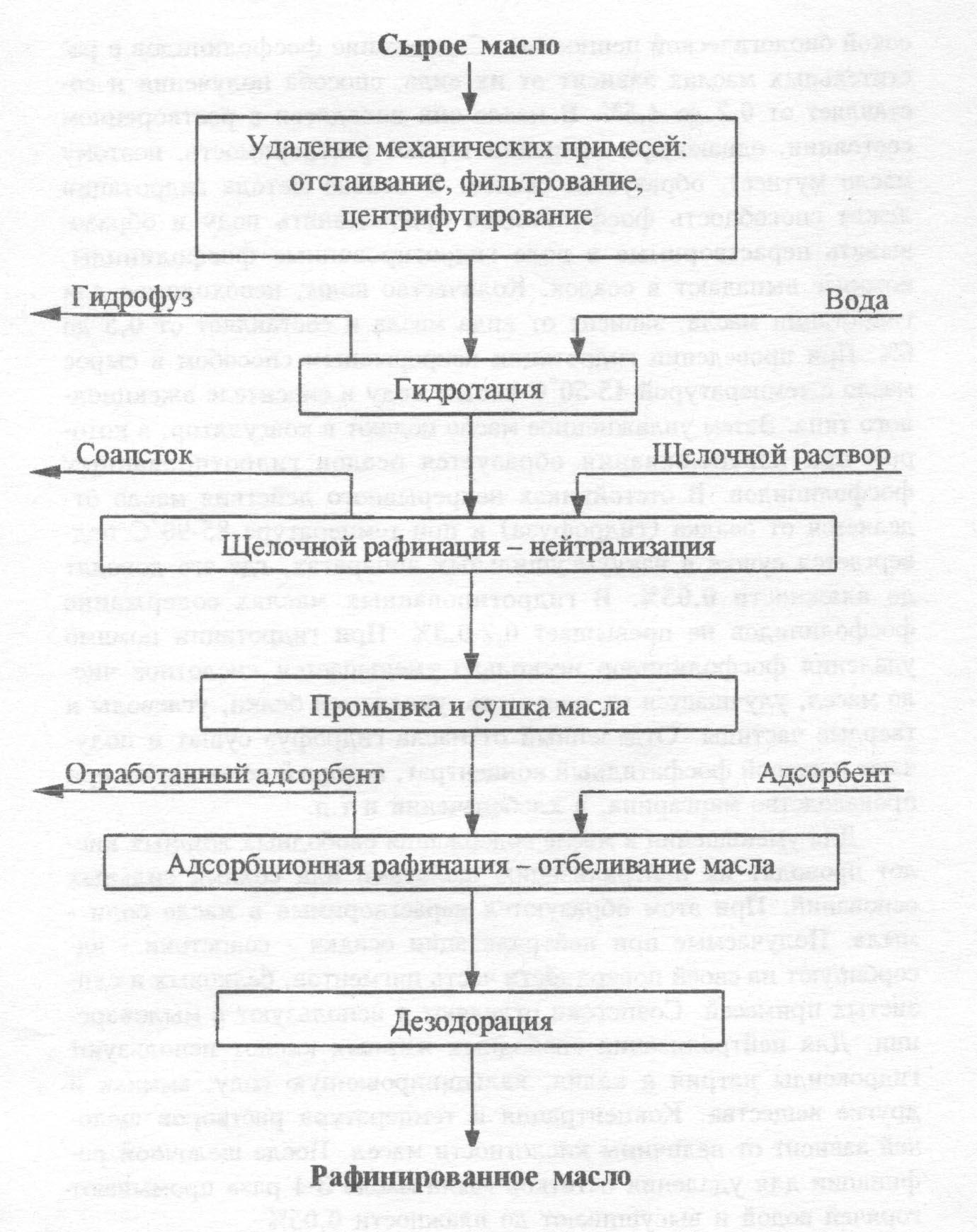

Есть несколько ступеней при производстве рафинированного подсолнечного масла:

- Первая — это избавление от механических примесей. На данном этапе масло отстаивается, фильтруется, происходит его центрифугирование, после этого продукт может поступить в продажу, как товарное нерафинированное масло;

- Вторая ступень рафинации — это гидратация. На этом этапе происходит обработка малым количеством горячей – до 70°С воды. В ходе этого процесса белковые и слизистые вещества набухают, выпадают в осадок и удаляются. Таким образом достигается пригодность продукта к более длительному хранению. Нейтрализация – воздействие на горячее масло щелочью. При этом убираются свободные жирные кислоты — катализаторы окисления и причина появления дыма при жарке. Также при нейтрализации из состава выводят тяжелые металлы и пестициды. У нерафинированного масла чуть меньшая биологическая ценность, чем у сырого, поскольку при гидратации уходит часть фосфатидов, но зато храниться такой продукт может дольше.

- Третья ступень — выход из масла свободных жирных кислот. При чрезмерном содержании этих веществ растительное масло имеет неприятный вкус. Прошедшее эти этапы растительное масло классифицируется уже как рафинированное недезодорированное;

- Четвертая ступень — отбеливание. Это обработка адсорбентами органического происхождения (чаще всего специальными глинами), которые поглощают красящие компоненты, благодаря чему жир осветляется. После отбеливания масло лишается пигментов, в том числе каротиноидов и оно становится светло-соломенного цвета;

- Пятая ступень — дезодорация. На этом этапе происходит удаление ароматических веществ горячим сухим паром при температуре от 170 до 230°С в вакууме. При этом уничтожаются пахучие вещества, которые вызывают окисление продукта. В итоге продукт получает длительный срок хранения;

- Шестая ступень — вымораживание, то есть удаление восков.

На прилавки конечный продукт попадает следующих видов: Рафинированное недезодорированное подсолнечное масло – внешне прозрачное, но с характерным для него запахом и цветом. Рафинированное дезодорированное масло – прозрачное, светло-желтое, без запаха и вкуса семечек. Нерафинированное масло – темнее, чем отбеленное, может быть с осадком или взвесью, но тем не менее оно прошло фильтрацию и, конечно, сохранило запах, который мы все знаем с детства.

Технология производства растительных масел. Получение подсолнечного масла

Сырьем для получения подсолнечного масла служат семена подсолнечника, для получения других видов масел – масличные культуры: соя, рапс, арахис, кунжут, оливки и др.

Технологическая блок-схема получения подсолнечного масла представлена на рисунке:

Технологическая блок-схема производства подсолнечного масла

Очистка семян подсолнечника заключается в освобождении их от сорных и металлических примесей. Семена очищают на магнитном и ситовом сепараторах, затем взвешивают и направляют на сушку в шахтную сушилку. В результате сушки влажность семян снижается с 10-15 до 2-7%. Семена охлаждают с +50 °С до +35 °С. Шелушение семян (обрушивание и отделение оболочки) проводят на дисковой мельнице. Оболочки отделяются от ядра на аспирационной веялке (воздушно-ситовой машине).

Для разрушения клеточной структуры семена измельчают на вальцовых машинах или станках путем раздавливания.

В результате получают мятку. Ее подвергают гидротермической обработке (увлажняют насыщенным паром), затем обжаривают в жаровнях с одновременной подсушкой мятки.

При обжаривании мятка приобретает необходимую пластичность, что облегчает отжим масла на прессах. При обжаривании влажность мятки уменьшается до 5–7%, а ее температура повышается до +105…115 °С. Мятка превращается в мезгу.

При обжаривании влажность мятки уменьшается до 5–7%, а ее температура повышается до +105…115 °С. Мятка превращается в мезгу.

Затем мезгу подвергают или прямой экстракции в экстракторе с введением растворителя (бензин марок А и Б или гексан), или прессованию на прессе с целью выделения масла. В результате прямой экстракции получают смесь масла с растворителем (жидкая фаза) и шрот (твердая фаза – остатки клетчатки семян).

В результате прессования на шнековом прессе из обжаренной мезги образуются два продукта:

- масло, содержащее частицы ядра,

- жмых, включающий до 15% масла.

Масло фильтруют на фильтр-прессе. Получаемый в результате прессования жмых содержит от 4 до 17% масла. Для извлечения масла из жмыха его дробят на молотковой дробилке, затем тонко измельчают, увлажняют паром, формуют лепестки и подвергают экстракции. Полученное масло подвергают рафинации.

Если используют прямую экстракцию, то исключают стадию предварительного прессования.

При переработке масличного сырья, не требующего отделения семенной оболочки от ядра семян, исключаются стадии обрушивания и отделения лузги. Прямая экстракция обеспечивает практически полное извлечение масла.

Производство подсолнечного масла | Майола – масло для ваших кулинарных шедевров

Источником подсолнечного масла являются семена цветка «подсолнух». Не зря мы называем подсолнечник — цветком солнца, ведь цветок сам похож на солнце, кроме этого он свето-и теплолюбивый и в процессе созревания шляпу постоянно поворачивает за солнцем в течение дня. Качество будущего масла в значительной мере зависит от качества семян, уровня его масличности, влажности и срока созревания.

Из семян подсолнечника масло получают путем отжима под прессом и экстракцией. Перед процессом отжима семя очищается от мусора и лузги и измельчается. Процент получения сырого масла в результате отжима является невысоким. Максимально вытянуть жир из сырья можно с помощью процесса экстрагирования, которому подвергаются семена, прошедшие процесс отжима (жмых). В процессе экстрагирования получают сырое масло, путем добавления к жмыху органических растворителей, которые впоследствии отгоняют от полученной мицеллы методом дистилляции.

Максимально вытянуть жир из сырья можно с помощью процесса экстрагирования, которому подвергаются семена, прошедшие процесс отжима (жмых). В процессе экстрагирования получают сырое масло, путем добавления к жмыху органических растворителей, которые впоследствии отгоняют от полученной мицеллы методом дистилляции.

Сырое подсолнечное масло имеет приятный запах и вкус, но оно не может долго храниться, быстро становится мутным и прогоркает, поэтому в сыром виде его не используют. В зависимости от способа очистки и предстоящего назначения масло делится на рафинированное и нерафинированное.

Нерафинированное подсолнечное масло очищают в основном механическим путем (отстаивают и фильтруют). Также нерафинированное масло еще проходит процесс вымораживания, в результате чего остается прозрачной даже в условиях длительного хранения при низкой температуре. В нерафинированном масле сохраняется максимальное количество витаминов и фосфолипидов. Нерафинированное масло богато витаминами: (токоферол), (линолевая и линоленовая ненасыщенные жирные кислоты), (кальцитриол), (ретинол) и ее очень полезно употреблять в сыром виде, например, заправлять ним свежие салаты. А вот жарить на нерафинированном масле категорически не стоит, ведь при нагревании до высоких температур в нем образуются токсичные соединения, и кроме этого оно пенится и прает блюду неприятного запаха и горьковатого-горелого вкуса.

Нерафинированное масло богато витаминами: (токоферол), (линолевая и линоленовая ненасыщенные жирные кислоты), (кальцитриол), (ретинол) и ее очень полезно употреблять в сыром виде, например, заправлять ним свежие салаты. А вот жарить на нерафинированном масле категорически не стоит, ведь при нагревании до высоких температур в нем образуются токсичные соединения, и кроме этого оно пенится и прает блюду неприятного запаха и горьковатого-горелого вкуса.

Рафинированное подсолнечное масло проходит длинный путь очистки и состоит из следующих этапов: механическая очистка, гидратация, нейтрализация, отбеливание, вымораживание, дезодорация и азотирования. Этап механической очистки проходит аналогично к процессу производства нерафинированного подсолнечного масла.

Гидратация — это процесс очистки масла водой (70 ºС),которая пропускается в распыленном состоянии через разогретое до 60 ºС масло.

Нейтрализация заключается в удалении свободных жирных кислот, чтобы в процессе жарки масло не приобретало неприятного запаха.

Следующим этапом рафинации является процесс отбеливания, обработка масла адсорбентом органического происхождения (специальной глиной), в результате которого происходит поглощение красящих пигментов, наличие отдельных красящих соединений угрожает окислением и преждевременной порче готового продукта.

Вымораживание — это процесс охлаждения масла, в результате которого воскообразные соединения, присутствующие в масле затвердевает и их удаляют из масла путем фильтрования.

Процесс обработки масла горячим сухим паром при температуре 170 — 230 ºС называется дезодорацией. В процессе дезодорации масло избавляется от вредных хлорорганических пестицидов и ароматических веществ, которые также приводят к окислению продукта.

Последним этапом рафинации является процесс азотирования — подача азота в процессе фасовки. Насыщение масла азотом дает возможность увеличить ее срок годности без добавления консервантов и создает в бутылке поверх масла азотную подушку, что не позволяет маслу поглощать кислород, то есть окисляться и деформировать бутылку.

Насыщение масла азотом дает возможность увеличить ее срок годности без добавления консервантов и создает в бутылке поверх масла азотную подушку, что не позволяет маслу поглощать кислород, то есть окисляться и деформировать бутылку.

Рафинированное масло идеально подходит для жарки и выпечки, оно не изменяет вкус и аромат продуктов, не пенится, не дымит. Ко всему в рафинированном масле остается в достаточном количестве витамин Е, который является устойчивым к водействию высоких температур.

О компании

Компания «Сигма» была зарегистрирована в 1991 году как предприятие, ведущее производственную и торговую деятельность. Стабильно и уверенно развиваясь, компания вкладывала инвестиции в развитие основной — производственной сферы. Так, в 1999 году, с открытием завода по производству фасованных растительных масел, «Сигма» становится холдингом. На сегодняшний день группа компаний «Сигма» — крупнейший в Уральском округе и республике Башкортостан агропромышленный комплекс. Основным видом деятельности холдинга является производство и продажа растительных масел и продуктов переработки на территории России, а также стран ближнего и дальнего зарубежья.

На сегодняшний день группа компаний «Сигма» — крупнейший в Уральском округе и республике Башкортостан агропромышленный комплекс. Основным видом деятельности холдинга является производство и продажа растительных масел и продуктов переработки на территории России, а также стран ближнего и дальнего зарубежья.

В состав холдинга входят семь производственных площадок:

Завод по рафинации и дезодорации растительных масел ООО «Сигма» (Челябинская область, г. Копейск). Завод ООО «Сигма» стал первой производственной площадкой в структуре холдинга. Завод построен в 1999 году. В 2004 году на заводе было произведено технологическое перевооружение производственных фондов (ALFA LAVAL, Швеция). Введены в строй мощности по производству рафинированного масла (мощность выпуска 9 000 тонн в месяц). В 2007 году введены в строй две новые линии по выпуску фасованного масла (SIPA Италия). Это позволило нарастить выпуск бутилированного масла до 7 500 тонн в месяц. Склад готовой продукции завода, площадью 1 440 м² , позволяет хранить до 2 100 паллето-мест или 2 000 тонн готовой продукции. Для ускорения времени отгрузки склад завода оборудован четырьмя пунктами погрузки для автотранспорта и тремя погрузочными пунктами для обслуживания железнодорожного подвижного состава. Особенностью завода является внедрение в 2007 году уникальной технологии серебряной фильтрации растительного масла торговой марки «Корона изобилия»

Склад готовой продукции завода, площадью 1 440 м² , позволяет хранить до 2 100 паллето-мест или 2 000 тонн готовой продукции. Для ускорения времени отгрузки склад завода оборудован четырьмя пунктами погрузки для автотранспорта и тремя погрузочными пунктами для обслуживания железнодорожного подвижного состава. Особенностью завода является внедрение в 2007 году уникальной технологии серебряной фильтрации растительного масла торговой марки «Корона изобилия»

Маслоэкстракционный завод ООО «Чишминский МЭЗ» (республика Башкортостан, п. Чишмы) — завод по выпуску весового нерафинированного и рафинированного дезодорированного масла и продуктов переработки на основе семян подсолнечника.

Завод основан в 1992 году. С начала своего основания на заводе перерабатывались семена подсолнечника. Объем переработки составлял 100 тонн в сутки. Также на заводе выпускалось фасованное растительное масло.

Чишминский маслоэкстракционный завод — крупный инвестиционный проект Группы компаний «Сигма». Завод вошел в структуру холдинга в 2006 году. С этого момента завод был качественно модернизирован. Была установлена линия экстракции и увеличены мощности по выпуску нерафинированного масла. Объем переработки семян подсолнечника был увеличен до 1 000 тонн в сутки. Параллельно было запущено отделение гранулирования шрота. Завершено строительство цеха рафинации и дезодорации растительного масла с установкой нового современного оборудования, мощностью до 300 тонн в сутки или 99 тысяч тонн в год.

Завод вошел в структуру холдинга в 2006 году. С этого момента завод был качественно модернизирован. Была установлена линия экстракции и увеличены мощности по выпуску нерафинированного масла. Объем переработки семян подсолнечника был увеличен до 1 000 тонн в сутки. Параллельно было запущено отделение гранулирования шрота. Завершено строительство цеха рафинации и дезодорации растительного масла с установкой нового современного оборудования, мощностью до 300 тонн в сутки или 99 тысяч тонн в год.

Производимое на Чишминском маслоэкстракционном заводе растительное масло направляется партнерам компании для производства маргарина, майонеза, а также для выпуска бутилированного подсолнечного масла внутри холдинга.

Для бесперебойного снабжения произведенной продукцией к заводу подведены железнодорожные пути, завод оснащен баковым хозяйством, которое позволяет хранить запасы произведенного масла.

Чишминский маслоэкстракционный имеет давние партнерские отношения с крестьянско-фермерскими хозяйствами – поставщиками семян подсолнечника.

Сургутский комбикормовый завод (Самарская область, п. Сургут). Основан в 1934 году, вошел в структуру холдинга в 2010 году. Специализация завода – приемка, подработка и хранение семян подсолнечника и зерна. Мощности по единовременному хранению семян подсолнечника составляют 15 000 тонн.

ООО «Элеватор» (республика Башкортостан, г. о. г. Кумертау). В 2016 году произошло знаменательное событие в истории группы компаний «Сигма» – запуск маслоэкстракционного завода ООО «Элеватор» в Республике Башкортостан. Это третий крупный завод, входящий в состав холдинга. Наряду с Копейским заводом по рафинации и дезодорациии и ООО «Чишминский МЭЗ», ООО «Элеватор» прочно укрепил позиции компании на рынке растительного масла. Производственная площадка позволила нарастить мощности и увеличить объемы переработки семян подсолнечника. Первая ступень завода — прессовое производство была запущена в 2015 году. Это позволило перерабатывать до трехсот тонн семян подсолнечника в сутки.

После запуска второй ступени завода – линии экстракции, объем переработки подсолнечника достиг отметки 1 400 тонн в сутки. Производимый МЭЗ-ом объем подсолнечного масла достигает 18 000 тонн подсолнечного масла в месяц. Производимая продукция направляется на дальнейшую переработку, на производственную площадку — Завод растительных масел в город Копейск (выпуск рафинированного дезодорированного масла и выпуск бутилированного масла). Также часть объемов нерафинированного масла отгружается партнерам компании как внутри страны, так и в экспортном направлении. С запуском завода была расширена география сбытовой деятельности ГК «Сигма».

Финансовую и инфраструктурную поддержку при реализации проекта группе компаний «Сигма» оказал Фонд Развития Моногородов, результатом которой стало ускоренное строительство и ввод в эксплуатацию второй ступени — цеха экстракции и ТЭЦ.

Платовский элеватор (Оренбургская область). Вошел в структуру в 2016 году. Это относительно «молодая» площадка ГК «Сигма», цель которого хранение семян подсолнечника. С момента вхождения Платовского элеватора в структуру ГК «Сигма» предприятие было модернизировано. Увеличены мощности по хранению зерна, модернизировано оборудование. На текущий момент Платовский элеватор способен хранить до 21 000 тонн подсолнечника.

Это относительно «молодая» площадка ГК «Сигма», цель которого хранение семян подсолнечника. С момента вхождения Платовского элеватора в структуру ГК «Сигма» предприятие было модернизировано. Увеличены мощности по хранению зерна, модернизировано оборудование. На текущий момент Платовский элеватор способен хранить до 21 000 тонн подсолнечника.

Комплекс по хранению зерна Шарлыкский (пос. Приветливый, Оренбургская область). Это новое предприятие ГК «Сигма». Элеватор построен с нуля в Шарлыкском районе Оренбургской области. Запуск предприятия состоялся в октябре 2019 года. На данный момент предприятие ведет активную приемку и хранение семян подсолнечника. Также на элеваторе ведутся монтажные работы по установке дополнительных резервуаров для хранения семян подсолнечника. Плановый объем по хранению подсолнечника — 35 000 тонн единовременно.

Элеватор «Саракташ»

Расположен в Оренбургской области, в поселке Саракташ. Элеватор стал дополнительной площадкой для сбора и хранения семян подсолнечника для нужд ГК «Сигма». Данное предприятие является действующим, имеет развитую инфраструктуру для работы с поставщиками семечки. Мощности по единовременному хранению подсолнечника составляют 50 000 тонн.

Данное предприятие является действующим, имеет развитую инфраструктуру для работы с поставщиками семечки. Мощности по единовременному хранению подсолнечника составляют 50 000 тонн.

Сеть дистрибьюции ГК «Сигма» охватывает более 50 субъектов Российской Федерации: от Архангельска до Владивостока. Также поставки осуществляются в страны СНГ: Казахстан, Кыргызстан, Узбекистан, Туркменистан, Армению, Таджикистан, Беларусь; страны Балтии: Литву, Эстонию, а также в страны ближнего и дальнего зарубежья: Монголию, Китай, Афганистан, Иран.

ГК «Сигма» постоянно оказывает спонсорскую и благотворительную помощь — детским домам и приютам: приобретаются учебники, организовываются поездки в театр на представления. Без финансовой поддержки компании не обходится ни одно спортивное мероприятие, проводимое как в городе Копейске, так и на областных и международных соревнованиях, где принимают участие спортсмены города Копейска.

Автопарк

Важным технологическим звеном в деятельности группы компаний «Сигма» является автотранспортный цех, цель которого – обеспечение заводов семенами подсолнечника, снабжение завода растительных масел сырьем для переработки, снабжение покупателей производимым сырым нерафинированным и рафинированным маслом.

На сегодняшний день компания «Сигма» имеет собственный автопарк, в котором задействованы около 450 единиц автотранспортной техники.

Видеоролик о сотрудничестве с компанией «Volvo»

Автопарк представлен такими брендами как: «Volvo», «Scania», «Mercedes», «МАЗ». Для перевозки сырья используются полуприцепы марок «Schmitz» и «MEGA», готовой продукции «Sespel», «Feldbinder», «Burg», «Magyar». Средний возраст эксплуатируемой техники составляет 3-5 лет.

Летом 2017 года на базе Чишминского МЭЗ-а введен в эксплуатацию сертифицированный сервисный центр «МАЗ», функция которого – осуществлять сервис для специализированной техники холдинга и сторонних организаций.

Большим преимуществом является то, что производственные объекты, объединенные в комплекс группы компаний «Сигма», способны снизить себестоимость выпускаемой продукции и приносить доход не только от работы в комплексе, но и независимо друг от друга. Все это позволяет нам обеспечивать ритмичность поставок и гарантировать стабильное качество продукции.

Все это позволяет нам обеспечивать ритмичность поставок и гарантировать стабильное качество продукции.

Мы не останавливаемся на достигнутом, постоянно развиваемся и выполняем стратегически важную и необходимую функцию для нашего города, Урала, нашей страны и нашего общества, своевременно поставляя необходимый для каждого жителя России продукт, изготовленный по высочайшим стандартам качества!

«Корона изобилия» «Маячный» МЭЗ

Названы ТОП-10 производителей рафинированного подсолнечного масла в Украине — OilWorld.

ru

ru16:30, 03.07.2020 — Новости, Мировые рынки

Названы ТОП-10 производителей рафинированного подсолнечного масла в Украине

Лидером по производству подсолнечного рафинированного масла за период сентябрь 2019 г.-май 2020 г. в Украине стал «Дельта Вилмар Украина» (входит в структуру «Дельта Вилмар СНГ») с долей на рынке 17%. Об этом сообщает пресс-служба Ассоциации «Укролияпром».

В ТОП-10 производителей указанной продукции в отчетном периоде также вошли:

- «Дельта Вилмар Украина» — 17%;

- «Днепропетровский маслоэкстракционный завод» (входит в структуру компании Bunge) — 15,7%;

- «Полтавский маслоэкстракционный завод» (входит в структуру «Кернел») — 10%;

- «Приколотнянский» МЭЗ» («Кернел») — 8%;

- «Олияр» — 7,9%;

- «УКРОЛИЯПРОДУКТ» — 6,9%;

- «ГрадОлия рафинация» — 6,7%;

- «Виктор и К» — 6,5%;

- «ВВВВ» — 3,3%;

- «Пологовский МЭЗ» — 3%.

Всего в сентябре 2019 г.-мае 2020 г. украинскими производителями было изготовлено 709,1 тыс. и т рафинированного подсолнечного масла.

Напомним, что в Украине в посевах подсолнечника продолжают развиватьсягелихризовая тля, клопы, трипсы, цикадки, долгоносики (серый свекловичный, южный, люцерны).

Виды подсолнечного масла | Donmasloproduct

Каждый из нас отлично понимает, как полезно для человека растительное подсолнечное масло, к тому же сегодня существует огромное количество предложений на рынке подсолнечного масла. В эпоху Советского Союза люди даже не предполагали, что масел может быть так много. И как выбирать подсолнечное масло? Основное распределение всех растительных масел идет по способу их производства. Существует два вида рафинированное и нерафинированное подсолнечное растительное масло

Существует два вида рафинированное и нерафинированное подсолнечное растительное масло

Масло подсолнечное нерафинированное Масло подсолнечное нерафинированное производится из семян подсолнечника механическим путем отжима, без термической обработки.

Подсолнечное нерафинированное масло, из-за минимального воздействия в процессе производства, сохраняет все биологически активные вещества, необходимые для организма человека. Остающиеся в нем примеси, придают особый, очень приятный, вкус и аромат продукта.

Подсолнечное нерафинированное масло очень полезно!! Содержание фосфолипидов способствует улучшению работы клеток головного мозга и нервной ткани. Защищает от развития атеросклероза в организме человека наличие антиоксиданта – токоферола. Этот антиоксидант способствует сохранению молодости, нормализует обмен веществ, повышает иммунитет. Содержание бета-каротина положительно влияет на рост клеток и зрение. Ненасыщенные жирные кислоты необходимы для правильной работы печени, сосудов, нервной системы.

Нерафинированное подсолнечное масло – традиционное растительное масло русской кухни. Его используют для приготовления салатов, маринадов, теста.Это масло и сейчас самое распространенное и предпочитаемое к употреблению на всей территории России. Нерафинированное подсолнечное масло на Руси называли постным, так как оно входило в постное меню вместо сливочного масла. Это масло рекомендуется употреблять в пищу без тепловой обработки. Его характерный вкус и аромат сделают любой салат или горячее блюдо по-настоящему вкусным. Хранить нерафинированное подсолнечное масло рекомендует при комнатной температуре, в темном месте.

Масло подсолнечное рафинированное

Подсолнечное масло рафинированное – это очищенное растительное масло без запаха и вкуса. Цвет этого масла прозрачный светло-желтый, при хранении этого масла не появляется никакого осадка.

Процесс очищения масла от всех примесей называется рафинация. Растительное масло обрабатывается щелочью, из него удаляются свободные жирные кислоты, фосфолипиды; продукт расслаивается, очищенное растительное масло поднимается вверх и отделяется от осадка. Затем растительное подвергают отбеливанию, дезодорации, еще раз промывают и фильтруют. И на последней стадии производства подсолнечного рафинированного масла, его вымораживают –удаляют воски. При рафинации подсолнечное масло очищается, но при этом почти теряет вкус и запах. Это очень удобно, когда приготавливаешь пищу и требуется отсутствие лишних запахов и привкусов в готовом продукте. Мы ежедневно подсолнечное масло употребляем в пищу , и если в нем остаются какие-то вредные вещества, то, постепенно накапливаясь в органе, они могут способствовать возникновению различных заболеваний. Поэтому рафинация растительного масла необходима хотя бы в целях безопасности. Кроме того, при рафинации, теряется лишь незначительная часть полезных веществ, так что по пищевой ценности, рафинированное и нерафинированное растительное масло, приблизительно, равны.

Затем растительное подвергают отбеливанию, дезодорации, еще раз промывают и фильтруют. И на последней стадии производства подсолнечного рафинированного масла, его вымораживают –удаляют воски. При рафинации подсолнечное масло очищается, но при этом почти теряет вкус и запах. Это очень удобно, когда приготавливаешь пищу и требуется отсутствие лишних запахов и привкусов в готовом продукте. Мы ежедневно подсолнечное масло употребляем в пищу , и если в нем остаются какие-то вредные вещества, то, постепенно накапливаясь в органе, они могут способствовать возникновению различных заболеваний. Поэтому рафинация растительного масла необходима хотя бы в целях безопасности. Кроме того, при рафинации, теряется лишь незначительная часть полезных веществ, так что по пищевой ценности, рафинированное и нерафинированное растительное масло, приблизительно, равны.

Несомненное преимущество рафинированного подсолнечного масла – существенная экономия при использовании: и стоит немного, и расходуется немного.

Рафинированное подсолнечное масло в домашней кулинарии используется для жарки и тушения. Поскольку рафинированное подсолнечное масло не придаёт продуктам дополнительного запаха, оно прекрасно подходит для фритюра. Из подсолнечного рафинированного масла производят также маргарин и кулинарные жиры. Масло подсолнечное рафинированное применяется при изготовлении консервов, а также в мыловарении и лакокрасочной промышленности.

Рафинированное подсолнечное масло необходимо хранить в сухом темном месте. Масло следует беречь от контакта с воздухом и влагой, поэтому его желательно держать в емкости с плотно закрытой крышкой.

Линия по производству подсолнечного масла для завода по производству рафинированного растительного масла

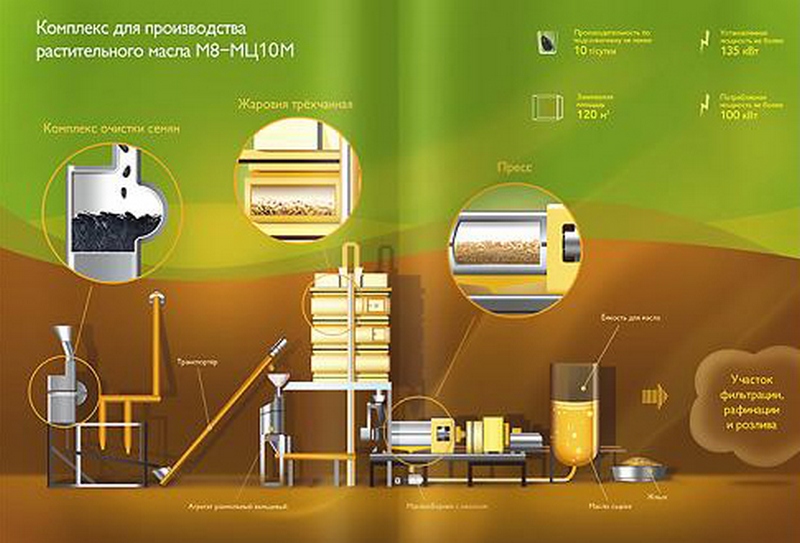

Выберите семена подсолнечника с содержанием масла 30 ~ 50%, и в семенном материале есть определенные примеси (осадок, камни, железная стружка и т. Д.), Которые следует удалить с помощью чистящего сита и магнитного сепаратора.

Оборудование Маслоочистительное сито, магнитный сепаратор.

Сито для очистки масла предназначено в основном для удаления примесей из посевного материала, а магнитный сепаратор может удалять железные опилки.

(1.) Машина приводится в движение вибрирующим двигателем, и величина силы возбуждения, направление вибрации и наклон корпуса сита могут регулироваться в соответствии с характеристиками масличных семян, что позволяет более тщательно очищать масло. и чисто;

(2.) Очистка масличных семян может снизить износ последующего оборудования, а также уменьшить количество пыли в мастерской;

(3.) Плавная работа, хороший эффект очистки и высокая эффективность производства.

Для семян подсолнечника его следует отжать после лущения, что может повысить производительность и качество масла. После того, как семена подсолнечника просеиваются на вибросите, а затем помещаются в вертикальную центробежную лущильную машину для отделения скорлупы. После сепарации содержание оболочки в ядрах подсолнечника составляет менее 10%, а содержание ядер в скорлупе — менее 1%.

Валковая машина для лущения и измельчения семян подсолнечника

Особенности процесса (1.Шелушильная машина с зубчатыми роликами в основном использует высокоскоростное вращение специального износостойкого ролика для дробления материала (традиционная роликовая дробилка использует низкоскоростное дробление), чтобы сформировать высокопроизводительный механизм. Роликовый шелушитель состоит из передаточного устройства, рамной части, измельчающего ролика, механического пружинного устройства, рычажного механизма и т.д .;

(2.) Шелушитель зубчатых роликов разделен на двойные ролики и четыре ролика (т.е. на две пары роликов). Он подходит для лущения семян подсолнечника и измельчения семян подсолнечника, что может обеспечить отслаивание зародыша и предварительное прессование семян подсолнечника, и это ключевое оборудование для производственной линии предварительной обработки; (3.Шелушилка с зубчатыми роликами имеет преимущества небольшого объема, большой степени измельчения, низкого уровня шума, простой конструкции, удобного обслуживания, высокой производительности, равномерного размера частиц дробленого материала, простоты обслуживания, чувствительной защиты от перегрузки, безопасности и надежности.

Скручивание зародыша — это измельчение сломанных семян масличных культур в зародышевые хлопья определенной толщины, что является важным процессом предварительной обработки. Его роль — разрушить клеточную ткань, чтобы масло можно было легко извлечь.

ОборудованиеМашина для отслаивания эмбрионов

Особенности процесса (1.) Он может увеличить площадь поверхности семян и уменьшить толщину семян, что может не только повысить способность семян поглощать влагу и тепло, но также ускорить испарение влаги в процессе паровой жарки;

(2.) Машина имеет большую суточную производительность, стабильную работу и надежное давление в гидравлической системе. Более того, между роликами имеется буферное устройство, чтобы уменьшить столкновение между роликами и увеличить срок службы роликов;

(3.) Машина для отслаивания эмбрионов имеет характеристики большой производительности, равномерной прокатки эмбриона, хорошей стабильности и работоспособности.

Термическая обработка — один из наиболее важных процессов экстракции масел, включая смачивание и нагревание семян подсолнечника. В производстве это называется приготовлением зародыша на пару или жаркой, а приготовленный на пару и жареным зародышем — зрелым зародышем. Тепловое прессование эмбриона называется горячим прессованием, а семена подсолнечника — в основном горячим прессом. Термическая обработка оказывает непосредственное влияние на плавность всего процесса производства масла, уровень выхода масла и качество нефтепродуктов и кеков.

ОборудованиеСковорода паровая

Особенности процесса (1.) Паровая сковорода — это технологическое оборудование, которое смачивает и обрабатывает хлопья зародыша паром для подготовки зрелых зародышей в соответствии с технологическими требованиями экстракции масла. Наш пароварку также можно использовать в качестве смягчителя.

(2.) Наша пароварка имеет функции конденсации масла и повышения выхода масла, что является необходимым оборудованием для предварительной обработки растительного масла на заводах по производству растительного масла; (3. ) Он может регулировать структуру масла, чтобы предотвратить блокировку масла.

) Он может регулировать структуру масла, чтобы предотвратить блокировку масла.

На производстве люди в основном применяют методы предварительного отжима и выщелачивания растворителем для масляной экстракции семян подсолнечника. Предварительное прессование может выдавить часть масла из сырья, чтобы улучшить масляный эффект.

ОборудованиеZY24 (202-3) машина предварительного отжима нефти, устройство для выщелачивания растворителем.

Технологические особенности машины предварительного отжима масла ZY24 (202-3) (1.) Спиральный пресс типа 202-3 подходит для методов предварительного отжима и выщелачивания или для двухкратного измельчения на заводе по производству растительного масла, и он подходит для обработки семян с высоким содержанием масла, таких как семена подсолнечника;

(2.) После предварительного отжима структура отжатого кека рыхлая, но не раздробленная, что способствует проникновению растворителя, а содержание масла и влажность кека подходят для выщелачивания;

(3. ) Качество добытой нефти лучше, чем одно отжимание или одно выщелачивание нефти.

) Качество добытой нефти лучше, чем одно отжимание или одно выщелачивание нефти.

| Вместимость: | 45-50 зуб. / 24 часа (например, семена подсолнечника) |

| Остаточное масло в жмыхе: | 13% около (В нормальном состоянии предварительной обработки) |

| Мощность: | Y255M-6,1000R / M, 30 кВт, 220/380 В, 50 Гц |

| Вес нетто: | Почти 5500 кг |

| Габаритные размеры: | 2,90 × 1,85 × 3,64 м |

(1.) После отжима отжатые лепешки отправляют на выщелачивание для извлечения масла, затем экстрагированное масло может быть очищено, а растворителем обычно является бензин №6. Для удаления растворителя влажной масляной муки: масляная мука, выходящая из устройства для выщелачивания, содержит 25% ~ 35% растворителя и должна быть удалена путем сушки и охлаждения лепешек в тостере для удаления растворителей, а экстрагированный растворитель может быть переработан для следующего использования. Между тем, смешанная нефть, которая выгружается из устройства для выщелачивания, очищается испарением с водяным паром, отгонкой и седиментационной фильтрацией;

Между тем, смешанная нефть, которая выгружается из устройства для выщелачивания, очищается испарением с водяным паром, отгонкой и седиментационной фильтрацией;

(2.) Рециркуляция растворителей на производстве может снизить расход растворителей, повысить безопасность и качество продукции;

(3.) Обратите внимание: процесс выщелачивания с предварительным отжимом подходит для крупномасштабной линии по производству подсолнечного масла (30 т / сут или выше).

Этапы рафинации подсолнечного масла в основном такие же, как и у других растительных масел, включая рафинирование, щелочное рафинирование, обесцвечивание, дезодорацию и депарафинизацию. Очищенный продукт не только имеет светлый цвет, но также имеет высокую пищевую ценность и хорошие вкусовые качества.Это хорошее пищевое масло.

Оборудование Емкость для очистки щелочи, машина для дегуммирования, емкость для обесцвечивания, емкость для дезодорации, емкость для кристаллизации, фильтр пресса для депарафинизации, масляные насосы и другие детали.

(1.) Дегуммирование: при использовании прерывистого процесса рафинирование заключается в нагревании масла до температуры от 40 до 85 ℃ путем добавления промышленной фосфорной кислоты с концентрацией 85%, что составляет 0,1% ~ 0.2% содержания масла к сырому, смесь перемешивают 0,5 ч для удаления слизи;

(2.) Щелочная очистка: затем добавляется щелочь, чтобы удалить кислоту путем добавления щелока. Избыточное содержание щелочи составляет 0,2% ~ 0. 4% от веса масла;

(3.) Промывка: масло промывают при абсолютном давлении 8 кПа (степень вакуума выше 700 мм рт. Ст.) При температуре 90 ~ 95 ℃, а затем обезвоживают в сушилке;

(4.) Обесцвечивание: активный белый грунт, на который приходится 4% ~ 6% тяжелого масла, добавляется для адсорбции пигментов для обесцвечивания, затем отходы белого грунта фильтруются;

(5.) Дезодорация: обесцвеченное масло необходимо поместить под вакуумное давление при температуре 230 ~ 250 ℃ и перегонять, пропуская прямой водяной пар 0,1 ~ 0,2 МПа в течение более 4 часов, а затем через охлаждение и тонкую фильтрацию.

(6.) Депарафинизация: дезодорированное подсолнечное масло также содержит небольшое количество воска, который перекачивается в предварительно охлажденный резервуар для кристаллизации и охлаждается с определенной скоростью охлаждения в течение 8 часов для ускорения реакции и равномерного охлаждения. необходимо соответствующее перемешивание, и скорость перемешивания может составлять 10 ~ 15 об / мин.После охлаждения и кристаллизации масла до определенной температуры перемешивание прекращают и выдерживают кристаллы в течение 12 часов в емкости для кристаллизации. После этого масло и воск отделяются на пресс-фильтре с помощью сжатого воздуха. Выгружаемое жидкое масло — это готовое подсолнечное масло, которое может соответствовать стандарту высококачественных кулинарных масел.

Создание небольшой линии по производству подсолнечного масла | Проект и стоимость

Начать собственный бизнес по производству подсолнечного масла

Каждая привлекательная желтая цветочная головка состоит из примерно 1000 семян, окруженных большими лепестками, и именно присутствие этих семян в подсолнечнике составляет основу подсолнечного масла. Подсолнечное масло золотистого цвета, прозрачное и прозрачное, с ароматным запахом. Это важное пищевое масло. Он содержит большое количество незаменимых жирных кислот, таких как линолевая кислота, которые могут способствовать регенерации и росту клеток человека, защищать здоровье кожи и уменьшать накопление холестерина в крови. Это высококачественное питательное масло.

Подсолнечное масло золотистого цвета, прозрачное и прозрачное, с ароматным запахом. Это важное пищевое масло. Он содержит большое количество незаменимых жирных кислот, таких как линолевая кислота, которые могут способствовать регенерации и росту клеток человека, защищать здоровье кожи и уменьшать накопление холестерина в крови. Это высококачественное питательное масло.

Установка небольшой производственной линии подсолнечного масла (1-20 тонн в день)

Малая линия по производству масла из семян подсолнечника — мини-маслобойня

- Объем производства : 1-20тонн / день

- Основное оборудование : Машина для очистки / просеивания, подогреватель семян, маслоотделитель, пресс для масляного фильтра и конвейеры.

Эта установка по производству подсолнечного масла эффективна, автоматизирована и доступна по цене, что делает ее идеальным выбором для небольших заводов по производству подсолнечного масла. Он способен непрерывно обрабатывать растительное масло.

Он способен непрерывно обрабатывать растительное масло.

Пресс для подсолнечного масла

Пресс для подсолнечного масла Детали

Пресс для подсолнечного масла является ключевым оборудованием этой линии по производству подсолнечного масла. Это шнековый маслопресс, который включает в себя механический процесс раздавливания семян о металлическую головку с помощью гигантского винта, который является ключом к непрерывному выдавливанию масла из семян подсолнечника.Подробнее о установка завода по переработке растительного масла >>

Следует ли очищать семена подсолнечника перед отжимом масла?

В последнее время наиболее популярными способами обработки пищевого подсолнечного масла являются механическое и холодное прессование масла. Многие клиенты всегда задаются вопросом, следует ли очистить семена подсолнечника перед отжимом масла. Собственно, это решается по желанию покупателей.

- Производство масла без лущения

Для небольшой линии по производству подсолнечного масла с производительностью менее 20 тонн в день семена могут выгружаться в масляном прессе с оболочкой. Этот процесс очень распространен в небольших мастерских по добыче масла или в семейном маслобойном бизнесе. Конечно, процесс шелушения может быть включен для мелкосерийной производственной линии по запросу клиента.

Этот процесс очень распространен в небольших мастерских по добыче масла или в семейном маслобойном бизнесе. Конечно, процесс шелушения может быть включен для мелкосерийной производственной линии по запросу клиента.

Для промышленного завода по производству пищевого масла с суточной производительностью более 20 тонн необходима машина для шелушения семян подсолнечника. Основными процессами полномасштабного завода по переработке подсолнечного масла являются шелушение, предварительное прессование, экстракция растворителем, рафинация и розлив масла. (Экстракт масла после шелушения может снизить содержание парафина в конечном масле.)

Завершить этапы обработки подсолнечного масла

Выполнение производственной линии подсолнечного масла 1 ~ 100 тонн / день с индивидуальным бизнес-планом

Полный процесс производства подсолнечного масла : Очистка семян, шелушение, прессование масла, экстракция растворителем и очистка сырой нефти.

Схема производства подсолнечного масла

| Масличность семян подсолнечника (без скорлупы) | Содержание масла в семенах | Содержание белка в ядре семян | The Shell Content | Содержание воска в оболочке семян |

|---|---|---|---|---|

| 35% ~ 54% | 50% ~ 70% | 21% ~ 31% | Около 22% | 0. 4% ~ 10,7% 4% ~ 10,7% |

Проекты завода по производству подсолнечного масла [Показать фото]

Вот несколько заводов по производству растительного масла, которые мы построили для наших клиентов. Вы можете взять заводской макет для справки. Вы также можете связаться с нами для получения подробной информации о проекте, перечне оборудования и его стоимости, стоимости производства и советов по эксплуатации.

Линия по производству подсолнечного масла в Молдове

Детали оборудования завода по производству подсолнечного масла

На фотографиях выше изображена линия по производству растительного масла, созданная для одного из наших клиентов в Молдове.Он разработан и построен для обработки семян подсолнечника. Это комплексный проект по добыче нефти, включающий маслоотжимную машину мощностью 10 тонн в день и машину для переработки нефти мощностью 3 тонны в день.

Завод по производству подсолнечного масла Видео

youtube.com/embed/Mil9ntOWRsY»/>

Стоимость производства подсолнечного масла

Стоимость создания завода по производству подсолнечного масла тесно связана со многими факторами, такими как мощность маслобойни , технологический процесс, выбор оборудования, компоновка завода, степень автоматизации производственной линии.

Здесь мы можем дать вам некоторые рекомендации по стоимости оборудования линии по производству растительного масла: Стоимость линии отжима 5т / день масла составляет около $ 5500. Стоимость 1 тонны нефтеперерабатывающего завода в день составляет около 19800 долларов. Цена на машину для депарафинизации подсолнечного масла на 1 тонну в день составляет около 13000 долларов. Для крупномасштабной производственной линии диапазон стоимости различных проектов может составлять десятки тысяч долларов. Итак, если вы хотите узнать больше о стоимости маслобойки промышленного масштаба, свяжитесь с нами!

Рынок подсолнечного масла

В ТОП производителей подсолнечного масла входят Украина, Россия, Аргентина, Турция, Китай, ЮАР, Сербия, Казахстан, США, Мьянма, Молдова, Пакистан и Индия.

Мировой рынок производства подсолнечного масла

Производство подсолнечного масла составляет около 80% урожая подсолнечника, и это открывает путь к огромному международному рынку, связанному с производственным процессом. Согласно отчетам Национального центра маркетинга и изучения цен IRUE, Российская Федерация является ведущим производителем подсолнечного масла, на долю которого приходится 22,4% от общего объема производства при потреблении всего 21,8%, что способствует активному экспорту произведенного масла за рубеж.В то время как Аргентина является ведущим экспортером с хорошей долей около 35% на международном рынке производства подсолнечного масла.

Украина с долей 18,4% на международном рынке производства и незначительного потребления также входит в число наиболее значимых экспортеров подсолнечного масла. В то же время в Турции и Европейском союзе (ЕС) ситуация принимает противоположный характер, где внутреннее потребление подсолнечного масла намного превышает объем производства, что вызывает потребность в огромном импорте. Хотя доля ЕС в производстве составляет 36,5%, превышение потребления в 41,8% позволяет отнести его к категории импортеров. (Подробнее: Завод по производству подсолнечного масла мощностью 150 тонн в день в России >> )

Хотя доля ЕС в производстве составляет 36,5%, превышение потребления в 41,8% позволяет отнести его к категории импортеров. (Подробнее: Завод по производству подсолнечного масла мощностью 150 тонн в день в России >> )

Широкое применение производства подсолнечного масла

Производство подсолнечного масла (предварительная обработка семян, экстракция и рафинирование масла, налив масла)

- Кулинарное масло : Когда дело доходит до пищевого назначения, подсолнечное масло известно своими превосходными характеристиками, такими как светлый цвет, мягкий вкус, насыщенные ненасыщенные жирные кислоты, низкий уровень линолевой кислоты и высокая температура дымления.От улучшения самочувствия сердца и поддержания сияния кожи изнутри до повышения энергии и укрепления иммунной системы — полезные свойства подсолнечного масла позволяют заботиться об общем состоянии здоровья и снижать риск смертельных заболеваний, таких как рак и астма.

.

. - Промышленное использование : Его также можно использовать в производстве красок, мыла и моющих средств, клеев и пластмасс, смягчителей тканей, дизельного топлива и т. Д.

В любое время, когда вы чувствуете заинтересованность в запуске бизнеса по производству подсолнечного масла или хотите получить более подробную информацию о добыче и переработке подсолнечного масла, пожалуйста, свяжитесь с нами, мы будем служить вам искренне и терпеливо!

- Требуется найти поставщика для линии рафинации подсолнечного масла, 2 тонны в час.Для этого можно прислать нам предложение.

- Привет, у вас уже есть сырое подсолнечное масло? вы делаете это сами или покупаете со стороны? Что касается 2 тонны в час, пожалуйста, сообщите, сколько часов вы хотите обрабатывать в день, чтобы мы могли разработать и процитировать для вас соответственно.

- Я хотел бы приобрести небольшую машину для дезодорации моего масла и пчелиного воска с помощью вакуумного впрыска для низкой производительности.

Вы производите такие устройства? Если да, пожалуйста, по какой цене?

Вы производите такие устройства? Если да, пожалуйста, по какой цене? - Привет, Какое масло вы перерабатываете и какова производительность переработки в день?

По вашему запросу я хотел бы уточнить следующие вещи

1.дезодорирующий

С помощью вакуума, нагрева и очистки паром запах можно было удалить.

2. Депарафинизация

При охлаждении и фильтрации воск можно было удалить

Пожалуйста, сообщите, какой процесс вам нужен, чтобы мы могли разработать и предложить вам соответствующий вариант. - Уважаемые господа, сейчас мы занимаемся переработкой продуктов питания и нефти в Азербайджане. В промышленной зоне Баку есть 2 завода по переработке растительного масла.Мы заинтересованы в вашей линии ДЕРАФИНИРОВАНИЯ МАСЛА для переработки подсолнечного масла. Требуемая мощность составляет 30 тонн / час, пожалуйста, отправьте свое ценовое предложение на полную линию под ключ.

- Привет, дорогой, большое спасибо за Ваш запрос на нашу продукцию.

Что касается вашего запроса, не могли бы вы подтвердить производительность линии депарафинизации 30 т / час.

Что касается вашего запроса, не могли бы вы подтвердить производительность линии депарафинизации 30 т / час.

по вашим расчетам общая сумма будет 720т / д, это правильно …? Кроме того, ваше сырье — сырое или рафинированное подсолнечное масло, где вы его брали, производили сами или покупали извне? Почему только секция депарафинизации…?

Переработка подсолнечника — Crown Iron Works

Препарат

Первым этапом обработки подсолнечника является правильная подготовка семян к удалению масла.Семена очищаются с помощью магнитов для удаления металла и сетки для удаления примесей, которые могут помешать процессу. Семена могут быть очищены от шелухи путем растрескивания и удаления оболочки или могут быть отправлены на прессование с целой оболочкой. Перед механическим прессованием семена нагревают и сушат. Механическое прессование удаляет примерно от половины до трех четвертей масла перед экстракцией растворителем.

Добыча

Семена подвергаются механическому прессованию (предварительному прессованию) для извлечения примерно от половины до трех четвертей доступного масла, что позволяет проводить экстракцию растворителем более эффективно. Это характерно для семян, содержащих более 20% масла. В процессе экстракции растворителем используется гексан или другие растворители для смывания подсолнечного масла с подготовленных хлопьев. Конструкция оборудования различается, поэтому Crown может оптимизировать количество растворителя и глубину слоя, необходимые для эффективной промывки хлопьев, время контакта растворителя и хлопьев, а также мощность и коммунальные услуги, необходимые для работы оборудования. Подсолнечник обрабатывается экстрактором Model III.

Это характерно для семян, содержащих более 20% масла. В процессе экстракции растворителем используется гексан или другие растворители для смывания подсолнечного масла с подготовленных хлопьев. Конструкция оборудования различается, поэтому Crown может оптимизировать количество растворителя и глубину слоя, необходимые для эффективной промывки хлопьев, время контакта растворителя и хлопьев, а также мощность и коммунальные услуги, необходимые для работы оборудования. Подсолнечник обрабатывается экстрактором Model III.

Удаление растворителя

После удаления масла растворителем его необходимо удалить как с хлопьев, так и с подсолнечного масла.Тепло и пар используются для отделения и восстановления остаточного растворителя из хлопьев. Система дистилляции используется для извлечения растворителя из подсолнечного масла. Десольвенированные хлопья представляют собой продукт, готовый к продаже как хороший источник белка. Подсолнечное масло может быть дополнительно очищено от сырого продукта до пищевого продукта.

Нефтепереработка

Экстрагированное и очищенное от растворителя подсолнечное масло необходимо переработать для получения съедобного продукта. Пищевые масла очищаются для улучшения вкуса, запаха, цвета и стабильности с использованием процессов, которые дегуммируют, нейтрализуют, отбеливают и дезодорируют масло.Эти процессы очистки удаляют загрязнения, такие как фосфатиды, свободные жирные кислоты и прооксиданты.

Иногда требуется дополнительная переработка масел и жиров. Некоторые масла подвергают выморожению или депарафинизации, а некоторые модифицированы для изменения характеристик плавления. Побочные продукты могут подвергаться дальнейшей переработке для создания продуктов с добавленной стоимостью или снижения затрат.

Биодизель

Биодизель — это возобновляемое топливо, получаемое из жиров и масел. Хотя можно использовать любой источник жира, подсолнечное масло является одним из масел, используемых в этой отрасли.

Олеохимия

Значительное количество олеохимических продуктов производится из побочных продуктов переработки подсолнечного масла. Будь то глицерин с завода по производству биодизеля или жирные кислоты с завода по гидролизу жира, Crown предлагает множество различных процессов для повышения ценности этих побочных жировых продуктов.

Будь то глицерин с завода по производству биодизеля или жирные кислоты с завода по гидролизу жира, Crown предлагает множество различных процессов для повышения ценности этих побочных жировых продуктов.

Этапы извлечения и очистки подсолнечного масла.

O objetivo do trabalho foi avaliar a prensagem a frio a partir das amêndoas de girassol alto oleico (AO) para obtenção de óleo extra virgem, biodiesel etílico e farinha proteica.Caracterização química foi realizada utilizando métodos oficiais de análise. Oleo foi extraído utilizando uma prensa heloidal contínua e obteve-se um rendimento de 40%. O biodiesel etílico foi produzido por reação de transesterificação obtendo-se alto teor de ésteres etílicos (99,2%). Com a remoção total das cascas foi possible produzir um farelo com elevado teor de proteínas (51,6% b.s.). Минеральный состав, состоящий из минералов, дас амэндоас и дас каскас де хирассоль мостроу, нос грауш ос элементов де майор инциденсия для Fe, Cr и Ni; nas amêndoas S, P, Mg, Cu, Mn e Zn e nas cascas Ca, K, Al, Ba, Sr e Na. Todos parâmetros de qualidade avaliados para oleo, farinha e biodiesel etílico estão de acordo com a legallação indicando alta qualidade do óleo extra virgem e installidade termo-oxidativa, não sendo needário o seu refino. A prensagem a frio das amêndoas, com ausência total de cascas, allowiu obter coprodutos de alta qualidade para aplicação na indústria alimentícia (óleo extra virgem e farinha proteica) и energética sustentável (cascas e biodas-annus: L.P. installidade termo-oxidativa, composição química, minerais, transesterificação.ПОЛУЧЕНИЕ МАСЛА, МУКИ И ЭТИЛОВОГО БИОДИЗЕЛЯ ОТ ХОЛОДНОГО ПРЕССОВАНИЯ ЯДЕР ПОДСОЛНЕЧНИКА С ВЫСОКИМ ОЛЕИНОМ РЕЗУЛЬТАТ: Целью данной работы было оценить холодное прессование ядер подсолнечника с высоким содержанием олеиновой кислоты для получения масла первого отжима, этилового биодизеля и белковой муки. Химическая характеристика была выполнена с использованием официальных методов анализа. Масло экстрагировали с помощью винтового пресса непрерывного действия, и выход составил 40%.

Todos parâmetros de qualidade avaliados para oleo, farinha e biodiesel etílico estão de acordo com a legallação indicando alta qualidade do óleo extra virgem e installidade termo-oxidativa, não sendo needário o seu refino. A prensagem a frio das amêndoas, com ausência total de cascas, allowiu obter coprodutos de alta qualidade para aplicação na indústria alimentícia (óleo extra virgem e farinha proteica) и energética sustentável (cascas e biodas-annus: L.P. installidade termo-oxidativa, composição química, minerais, transesterificação.ПОЛУЧЕНИЕ МАСЛА, МУКИ И ЭТИЛОВОГО БИОДИЗЕЛЯ ОТ ХОЛОДНОГО ПРЕССОВАНИЯ ЯДЕР ПОДСОЛНЕЧНИКА С ВЫСОКИМ ОЛЕИНОМ РЕЗУЛЬТАТ: Целью данной работы было оценить холодное прессование ядер подсолнечника с высоким содержанием олеиновой кислоты для получения масла первого отжима, этилового биодизеля и белковой муки. Химическая характеристика была выполнена с использованием официальных методов анализа. Масло экстрагировали с помощью винтового пресса непрерывного действия, и выход составил 40%. Этиловое биодизельное топливо получали реакцией переэтерификации с высоким содержанием этиловых эфиров (99.2%). С полным удалением шелухи можно было приготовить муку с 51,6% белков. Минеральный состав зерен, ядер и шелухи показал, что в зернах наиболее распространенными элементами были Fe, Cr и Ni; в ядре были S, P, Mg, Cu, Mn и Zn, а в оболочках — Ca, K, Al, Ba, Sr и Na. Все параметры качества, оцененные для масла, муки и этилового биодизеля, соответствовали законодательству и указывали на высокое качество и термоокислительную стабильность масла первого холодного отжима без необходимости очистки.Удаление шелухи и холодное прессование ядер обеспечивает производство высококачественных побочных продуктов для использования в пищевой промышленности (масло первого отжима и протеиновая мука) и устойчивой энергетики (шелуха и биодизельное топливо). КЛЮЧЕВЫЕ СЛОВА: Helianthus annuus L. , окислительная стабильность, химический состав, минералы, переэтерификация.

Этиловое биодизельное топливо получали реакцией переэтерификации с высоким содержанием этиловых эфиров (99.2%). С полным удалением шелухи можно было приготовить муку с 51,6% белков. Минеральный состав зерен, ядер и шелухи показал, что в зернах наиболее распространенными элементами были Fe, Cr и Ni; в ядре были S, P, Mg, Cu, Mn и Zn, а в оболочках — Ca, K, Al, Ba, Sr и Na. Все параметры качества, оцененные для масла, муки и этилового биодизеля, соответствовали законодательству и указывали на высокое качество и термоокислительную стабильность масла первого холодного отжима без необходимости очистки.Удаление шелухи и холодное прессование ядер обеспечивает производство высококачественных побочных продуктов для использования в пищевой промышленности (масло первого отжима и протеиновая мука) и устойчивой энергетики (шелуха и биодизельное топливо). КЛЮЧЕВЫЕ СЛОВА: Helianthus annuus L. , окислительная стабильность, химический состав, минералы, переэтерификация.

Процесс рафинации подсолнечного масла | Завод подсолнечного масла

Подсолнечное масло в наши дни является очень важным пищевым маслом. Семена подсолнечника производятся во многих странах, включая Украину, Россию, Китай, Болгарию, Румынию, Объединенную Республику Танзанию, Турцию, Венгрию, Францию, Аргентину и др.

Семена подсолнечника производятся во многих странах, включая Украину, Россию, Китай, Болгарию, Румынию, Объединенную Республику Танзанию, Турцию, Венгрию, Францию, Аргентину и др.

Goyum — ведущий производитель проектов под ключ, поставщик и экспортер завода по переработке подсолнечного масла из Индии.

Завод по переработке подсолнечного масла

Подсолнечное масло широко используется в качестве кулинарного масла, которое извлекается из семян подсолнечника методом экстракции растворителем или методом винтового пресса.

Обычно сырое подсолнечное масло содержит некоторые нежелательные маслорастворимые и нерастворимые в масле примеси. Эти примеси вредны для здоровья и потребления, и их необходимо удалить.Неочищенное подсолнечное масло в основном содержит гидратируемые и негидратируемые камеди, свободные жирные кислоты, красящие пигменты, такие как каротиноиды, влагу, окислительный компонент, такой как альдегид и кетон, металлический элемент, воски и другие примеси.

Подсолнечное масло содержит большое количество парафинов по сравнению с другими мягкими маслами, поэтому требуется депарафинизация для минимизации содержания парафина.

Рафинирование подсолнечного масла состоит из следующих частей:

- Удаление гумми

- Нейтрализация

- Отбеливание

- Депарафинизация

- Дезодорация / Деокисление

Как правило, рафинирование сырого растительного масла определяется двумя способами: химическая очистка .Однако не имеет значения, какой метод рафинирования будет использоваться, все они выполняются с помощью различного оборудования и оборудования внутри рафинировочного завода и всех масел, извлеченных из масличных семян, таких как подсолнечник, хлопковое семя, арахис, кунжут, соя и т. Д. .Следует этим методам очистки.

Технологическая схема рафинирования подсолнечного масла

Участок дегуммирования / нейтрализации процесса рафинирования подсолнечного масла

Первый этап рафинирования включает рафинирование сырого подсолнечного масла. Degumming делается для обработки фосфатидов и других примесей. Технически дегумминг — это очистка масла семян семян, которое обычно содержит примеси в коллоидном состоянии и растворяется в них.

Degumming делается для обработки фосфатидов и других примесей. Технически дегумминг — это очистка масла семян семян, которое обычно содержит примеси в коллоидном состоянии и растворяется в них.

В процессе рафинирования сырого подсолнечного масла мы удаляем гидратируемые и негидратируемые камеди, используя соленую воду, разбавленную кислоту, такую как фосфорная кислота / лимонная кислота / щавелевая кислота / винная кислота.

Гидратируемые камеди нерастворимы в масле и могут быть удалены с помощью воды методом центрифугирования.Негидратируемые камеди растворимы в масле и их можно удалить с помощью кислоты, сделав их гидратируемыми или нерастворимыми в масле.

Негидратируемые камеди представляют собой фосфатидилэтаноламин и магниево-кальциевую соль фосфатидной кислоты.

Goyum следует различным типам процессов удаления слизи, таким как водное обезвоживание / кислотное обезвоживание / ферментативное обезвоживание. Эти процессы выбираются на основе методов обработки, используемых химикатов и содержания фосфатидов в неочищенном растительном масле.

Нейтрализация дегуммированного масла включает реакцию между свободной жирной кислотой и раствором щелочи, например гидроксидом натрия / гидроксидом калия. В результате происходит образование натриевого мыла, которое оседает в нейтрализаторе и удаляется в виде мыла.

Химическая реакция, вовлеченная в процесс нейтрализации, указана ниже

Отделение отбеливания процесса рафинирования подсолнечного масла

Отбеливание подсолнечного масла является неотъемлемой частью процесса рафинирования сырых масел и жиров после рафинирования / нейтрализации.Первоначально отбеливание использовалось только для удаления цвета. Теперь для удаления красящих пигментов, а также некоторых нежелательных примесей, вредных для потребления человеком, используется дневной процесс отбеливания.

Этап отбеливания обычно проводится после щелочной очистки / нейтрализации или удаления гумми. В этом процессе мы в основном удаляем красящие пигменты, такие как каротиноиды и хлорофилл, некоторые продукты окисления, следы мыла, металлы и остаточные фосфатиды. Все эти соединения отрицательно сказываются на качестве и сроке хранения масла, и поэтому их необходимо удалить, чтобы сделать продукт коммерчески привлекательным и долгим сроком хранения.

Все эти соединения отрицательно сказываются на качестве и сроке хранения масла, и поэтому их необходимо удалить, чтобы сделать продукт коммерчески привлекательным и долгим сроком хранения.

Уникальная конструкция отбеливателя Goyum позволяет отбеливать землю во взвешенном состоянии, благодаря чему внутри отбеливателя нет мертвых зон, что, в свою очередь, снижает потребление энергии. Поскольку процесс отбеливания осуществляется при контролируемых параметрах, Goyum Bleacher гарантирует высокое качество масла.

Участок депарафинизации рафинированного подсолнечного масла

Депарафинизация подсолнечника требуется для снижения температуры помутнения рафинированного подсолнечного масла.Из масла удаляются небольшие количества твердых частиц, которые обычно вызывают помутнение масла. Эти вещества могут быть насыщенными глицеридами или восками. Воски представляют собой сложные эфиры жирных спиртов и жирных кислот, которые обладают очень низкой растворимостью в масле. Их количество разное в разных маслах.

Обычно колеблется в пределах 48–2000 частей на миллион.

Чтобы получить масло с хорошей устойчивостью к холоду, необходимо минимизировать содержание парафина по отношению к температуре окружающей среды.В этом процессе скорость охлаждения и перемешивания тщательно контролируется, чтобы способствовать образованию зародышей, которые будут служить местами для роста кристаллов.

Зимой при низких температурах в масле появляется воск, вызывающий мутность.

Зимовка или депарафинизация подсолнечника необходима для производства салатного масла.

Депарафинизация отбеленного масла становится незаменимой, когда мы собираемся использовать его в качестве масла для салата. Обычно масло мутнеет через 5-6 часов при комнатной температуре из-за присутствия воска, но салатное масло остается прозрачным после хранения в течение 24 часов.при 0 ° C, если мы проведем надлежащую депарафинизацию.

Отделение дезодорации процесса рафинирования подсолнечного масла

Дезодорация или нейтрализация кислотности фактически представляет собой процесс отгонки, в котором небольшое количество пара низкого давления проходит через горячее масло. В процессе дезодорации подсолнечного масла удаляются различные типы летучих молекул и пахучих соединений. Этот процесс проводят при очень высокой температуре более 200 градусов Цельсия.

В процессе дезодорации подсолнечного масла удаляются различные типы летучих молекул и пахучих соединений. Этот процесс проводят при очень высокой температуре более 200 градусов Цельсия.

В процессе дезодорации мы также осуществляем термическое разрушение вкусовых и термочувствительных красящих пигментов.Удаляется небольшое количество красящих пигментов. Время играет важную роль в этом процессе, дезодорация — это процесс паровой дистилляции при высокой температуре и высоком вакууме. Он используется для удаления высоколетучих и пахучих материалов, присутствующих в обесцвеченном масле.

Если время дезодорации слишком короткое, некоторые пахучие соединения останутся в дезодорированном масле, что приведет к повторному развитию аромата во время хранения масла. Если время дезодорации слишком велико, масло может полимеризоваться из-за высокой температуры и высокого вакуума.

Гоюм — известный производитель заводов по переработке подсолнечного масла с полным набором линий, заводов по переработке подсолнечного масла и маслобойных машин. Если вы заинтересованы в создании завода по переработке растительного масла, завода по переработке растительного масла, сообщите нам об этом, и мы будем рады отправить вам список наиболее подходящего оборудования с ценами после получения вашего запроса. Просто свяжитесь с нами!

Если вы заинтересованы в создании завода по переработке растительного масла, завода по переработке растительного масла, сообщите нам об этом, и мы будем рады отправить вам список наиболее подходящего оборудования с ценами после получения вашего запроса. Просто свяжитесь с нами!

| [1] | Frandsen FJ (2013) Влияние качества топлива на производство электроэнергии и окружающую среду. Energ Fuels 27: 5593-5594. DOI: 10.1021 / ef4015873 |

| [2] | Snoeck D, Belie ND (2012) Механические и самовосстанавливающиеся свойства цементных композитов, армированных льном и хлопковым льном, по сравнению с волокнами из поливинилового спирта. Biosyst Eng 111: 325-335. DOI: 10.1016 / j.biosystemseng.2011.12.005 |

| [3] | Демирбас А.Х., Демирбас И. (2007) Важность сельской биоэнергетики для развивающихся стран. Energ Convers Manage 48: 2386-2398. DOI: 10.1016 / j.enconman.2007.03.005 Energ Convers Manage 48: 2386-2398. DOI: 10.1016 / j.enconman.2007.03.005 |

| [4] | Sprague (2006) Паспорт безопасности материала.Авиационное топливо Jet A. 1-4. Компания Axel Johnson, Inc. Портсмут, штат Нью-Хэмпшир. Доступно по адресу: http://www.spragueenergy.com/documents/MSDS%20Jet%20A%20Aviation%20Fuel%2006.pdf, дата обращения 26 мая 2013 г. |

| [5] | Ку В., Вей Л., Джулсон Дж. (2013) Исследование улучшения свойств тяжелой бионефти. Energ Fuels 27: 4717-4722. DOI: 10.1021 / ef400418p |

| [6] | Бисвас С., Бисвас П., Кумар А. (2012) Каталитический крекинг соевого масла с комплексом циркония, химически связанным с носителем из оксида алюминия без водорода. Inter J Chem Sci Appl 3: 306-313. |

| [7] | Ван В., Тапалия Н., Кампос А. и др.(2012) Углеводородное топливо из растительных масел путем гидролиза и термокаталитического декарбоксилирования. Топливо 95: 622-629. DOI: 10.1016 / j.fuel.2011.12.041 Топливо 95: 622-629. DOI: 10.1016 / j.fuel.2011.12.041 |

| [8] | Agusdinata DB, Zhao F, Ileleji K, et al. (2011) Оценка жизненного цикла потенциального производства топлива для биореактивных двигателей в США. Environ Sci Technol 45: 9133-9143.DOI: 10.1021 / es202148g |

| [9] | Hemighaus G, Boval T, Bosley C и др. (2006) Альтернативные реактивные топлива. Chevron Corporation. Приложение 1 к техническому обзору авиационного топлива (FTR-3 / A1). |

| [10] | Requena JF, Guimaraes AC, Alpera SQ и др.(2011) Оценка жизненного цикла (LCA) процесса производства биотоплива из подсолнечного масла, рапсового масла и соевого масла. Fuel Proc Technol 92: 190-199. DOI: 10.1016 / j.fuproc.2010.03.004 |

| [11] | Боатенг А.А., Маллен К.А., Голдберг Н.М. (2010) Производство стабильных пиролизных жидкостей из жмыхов из масличных семян растений семейства горчицы Pennycress (Thlaspi arvense L. ) и камелина (Camelina sativa). Energ Fuels 24: 6624-6632. DOI: 10.1021 / ef101223a ) и камелина (Camelina sativa). Energ Fuels 24: 6624-6632. DOI: 10.1021 / ef101223a |

| [12] | Бэкер Л.Ф., Якобсен Л., Олсон С. (1982) Обработка подсолнечного масла в качестве топлива. ND Farm Res 39: 6-8. |

| [13] | Георгианни К.Г., Контоминас М.Г., Помонис П.Дж. и др.(2008) Обычная и in situ переэтерификация подсолнечного масла для производства биодизельного топлива. Fuel Proc Technol 89: 503-509. DOI: 10.1016 / j.fuproc.2007.10.004 |

| [14] | Карре П. (2009) Обзор и оценка основных и наиболее перспективных технологий обработки для предварительной обработки и экстракции масличных семян.Сустойл. D2.1: Отчет о шелушении, первом этапе биоочистки масличных культур. Sustoil: Разработка передовых схем биопереработки для интеграции в существующие установки по добыче / переэтерификации нефти. Рабочий документ 2: Оптимизация первичной переработки (например, добыча и переработка нефти). Креол. 1-32. Креол. 1-32. |

| [15] | USDA. (2013) Рейтинг Южной Дакоты в сельскохозяйственном производстве США.Национальная база данных сельскохозяйственной статистики. Вашингтон, округ Колумбия: Национальная служба сельскохозяйственной статистики Министерства сельского хозяйства США. Доступно по адресу: http://www.docstoc.com/docs/150565559/SOUTH-DAKOTA-S-RANK-IN-UNITED-STATES-AGRICULTURE-2011. Доступ 25 апреля 2013 г. |

| [16] | Нельсон Р.Дж., Кефхарт К.Д. (2011) Разработка сырья в северном центральном регионе для экологически чистого дизельного и реактивного топлива.Брукингс, SD: Инициатива Sun Grant — Северный центральный центр Государственного университета Южной Дакоты. |

| [17] | Энсинар Дж. М., Гонсалес Дж. Ф., Мартинес Дж. И др. (2010) Переэтерификация растительного масла в субкритических условиях метанола. 18-я Европейская конференция и выставка по биомассе 1779-1784. |

| [18] | Jr LM, Damasco JA, Piecco KW (2010) Переэтерификация масляного экстракта из местного культивируемого jatropha curcas с использованием гетерогенного основного катализатора и определение его свойств как жизнеспособного биодизеля. Philip J Sci 139: 105-116. |

| [19] | Ли Х, Ю П, Шен Б. (2009) Производство биотоплива из хлопкового масла: сравнение некаталитического и каталитического пиролиза в реакторе с неподвижным псевдоожиженным слоем. Fuel Proc Technol 90: 1087-1092. DOI: 10.1016 / j.fuproc.2009.04.016 |

| [20] | Ван Х, Ян С., Салли С.О. и др.(2012) Производство углеводородного топлива путем гидрокрекинга соевого масла с использованием карбидов и нитридов переходных металлов, нанесенных на ZSM-5. 2012. Ind Eng Chem Res 51: 10066-10073. |

| [21] | Wildschut J, Mahfud FH, Venderbosch RH и др. (2009) Гидроочистка масла быстрого пиролиза с использованием гетерогенных катализаторов из благородных металлов. Ind Eng Chem Res 48: 10324-10334.DOI: 10.1021 / ie03 (2009) Гидроочистка масла быстрого пиролиза с использованием гетерогенных катализаторов из благородных металлов. Ind Eng Chem Res 48: 10324-10334.DOI: 10.1021 / ie03 |

| [22] | Крар М., Ковач С., Калло Д. и др. (2010) Топливная гидроочистка подсолнечного масла на катализаторе CoMo / Al2O3. Biresource Technol 101: 9287-9293. DOI: 10.1016 / j.biortech.2010.06.107 |

| [23] | Демирбас А. (2003) Аспекты переработки пальмового и подсолнечного масла в топливе. Источники энергии 25: 457-466. DOI: 10.1080 / 00 03451 |

| [24] | Пинзи С., Гандиа Л.М., Арзаменди Г. и др. (2011) Влияние жирнокислотного состава растительных масел на температуру реакции и конверсию глицеридов в биодизельное топливо во время переэтерификации. Biresource Technol 102: 1044-1050.DOI: 10.1016 / j.biortech.2010.08.029 |

| [25] | Безергианни С. , Воутетакис С., Калогианни А. (2009) Каталитический гидрокрекинг свежего и отработанного кулинарного масла. Ind Eng Chem Res 48: 8402-8406. DOI: 10.1021 / ie5m , Воутетакис С., Калогианни А. (2009) Каталитический гидрокрекинг свежего и отработанного кулинарного масла. Ind Eng Chem Res 48: 8402-8406. DOI: 10.1021 / ie5m |

| [26] | Луо Ю., Ахмед И., Кубатова А. и др.(2010) Термический крекинг масел сои / канолы и их метиловых эфиров. Fuel Proc Technol 91: 613-617. DOI: 10.1016 / j.fuproc.2010.01.007 |

| [27] | Topare NS, Raut SJ, Renge VC и др. (2011) Извлечение масла из водорослей методом экстракции растворителем и маслоэкспеллера. Int J Chem Sci 9: 1764-1750. |

| [28] | Ченковски С., Якимишен Р., Пшибыльски Р. и др. (2006) Качество экстрагированных масел из семян облепихи и мякоти. Банка Biosyst Eng 48: 3.9-3.16. |