Производство и технология производства древесного березового угля

Используемое нами оборудование для производства древесного угля является стационарным с горизонтальной и вертикальной загрузкой. Наши установки обеспечивают производство древесного угля марки А (высший сорт) согласно ГОСТу 7657-85 из березовых и дубовых дров. Наше оборудование экологически безвредно и экономически выгодно, что обеспечивает низкую конечную стоимость древесного угля.

Складирование древесного угля

Выход готовой продукции в виде древесного угля составляет более 4-ех тонн в сутки.

Процесс производства древесного угля заключается загрузке березовых или дубовых дров внутрь печи пиролиза, которая имеет съемный реторт, и систему отвода выделяемых газов в специальную топку, где жидкие и газообразные продукты перегорают, обеспечивая потребность печи в тепле для пиролиза.

Пиролиз – бескислородное сжигание древесины.

Производственная база нашей компании имеет большую складскую площадь, на которой постоянно содержится готовая к отгрузке продукция в количестве порядка 10 тонн.

На нашем производстве древесного угля соблюдается правила пожарной безопасности для предприятий лесохимической промышленности.

Дрова перед загрузкой

Технические условия, по которым изготавливается древесный уголь, получаемый при пиролизе и углежжении березовых и дубовых дров. Древесный уголь, производимый нашей компанией, изготовлен по требованиям межгосударственного стандарта по регламенту, утвержденному в установленном порядке.

Свойства исходного продукта: древесина высшего сорта пород первой группы (береза и дуб). Массовая доля золы получаемого древесного угля не более 2,5 %. Количество твердого углерода более 90 %. Влажность не превышает 6 %.

Физико-химические свойства производимого нами угля соответствуют нормам ГОСТа 7657-84. Данный продукт подходит для производства сероуглерода и активного угля.

Данный продукт подходит для производства сероуглерода и активного угля.

Для древесного угля допускается повышение массовой доли фракций при транспортировке из расчета на 100 км пути не более 0,8 %. Важно учитывать по требованиям безопасности, что нижний уровень концентрации для возгорания древесно-угольной пыли составляет 128 г/м

Березовые дрова

Древесный уголь обладает свойством самовозгорания при температуре более 340 градусов Цельсия, так как это горючее вещество с твердой пористой структурой.

Перед отправкой произведенного нами древесного угля он доводится до состояния стабилизации, так как свежеприготовленный уголь имеет свойство самовоспламеняться, если его суммарный объем превышает 100 дм3.

Древесный уголь перед упаковкой

Для складирования древесного угля не допускается контакт продукта с различными окислителями и концентрации древесно-угольной пыли, исходя из уровня 6 мг/м Свойства пожарной опасности – 4 класс.

Свойства пожарной опасности – 4 класс.

Древесный уголь – малоопасный продукт, при пожаре следует использовать для тушения воду или пену.

Упаковывается древесный уголь в бумажные мешки согласно ГОСТ 2226. Хранение и транспортировка так же соответствуют ГОСТ 28670. После упаковки бумажные мешки зашивают металлическими скобами.

Наша компания гарантирует полное соответствие производимого нами древесного угля требованиям общепризнанных стандартов производства древесного угля марки А при правильном хранении и транспортировки продукта. Срок предоставления гарантии составляет один год со дня изготовления угля.

Технология производства древесного угля — перспективы и развитие

Содержащий почти 100% углерода – древесный уголь, широко известен в качестве безопасного для окружающей среды и эффективного вида горючего. Он не портит воздух ядовитыми испарениями и очень удобен в процессе быстрого приготовления пищи. Он применяется не только в хозяйстве, но и на промышленных предприятиях. На этом топливе функционируют целые металлургические и химические комплексы. В этой статье мы расскажем о том, какое нужно оборудование для производства древесного угля.

На этом топливе функционируют целые металлургические и химические комплексы. В этой статье мы расскажем о том, какое нужно оборудование для производства древесного угля.

Древесный уголь

Древесный уголь получают при помощи сухой перегонки (пиролиза) древесины без доступа воздуха в условиях температуры 450—500°. Во время протекания этого процесса выделяются различные смолы, уксусная кислота, метанол и ацетон.

Выделяют 3 главных типа этого материала:

- черный. Его производят из мягких сортов древесины, таких как липа, осина, ольха, ива

- красный, изготавливается из хвойников, методом мягкого обжига

- белый, производят из твердых сортов дубовых, вязовых, грабовых, березовых дров.

Согласно государственным стандартам существуют три марки древесного угля:

- марка А. Изготавливается из мягких лесоматериалов

- марка Б. Изготавливается из смеси мягкой и твердой древесины

- марка В. Создается путем углежжения древесины смеси мягких, твердых лесоматериалов, а также методом мягкого обжига.

Характеристика древесного угля

| Показатели | Марка угля | Метод контроля | ||||

|---|---|---|---|---|---|---|

| А | Б | В, ОКП 24 5571 0150 | ||||

| Высший сорт, ОКП 24 5571 0132 | 1 сорт, ОКП 24 5571 0133 | 1 сорт, ОКП 24 5571 0143 | 2 сорт, ОКП 24 5571 0144 | |||

| Кажущаяся плотность, г/см3, не менее | 0,37 | 0,37 | Не нормируется | ГОСТ 7657–94, п. 4.6 | ||

| Зола, масс. %, не более | 2,5 | 3,0 | 2,5 | 3,0 | 4,0 | ГОСТ 7657–94, п. 4.7 и ГОСТ 12596–67 |

| Нелетучий углерод, масс. %, не менее | 90 | 78 | 88 | 77 | 67 | ГОСТ 7657–94, п. 4.8 |

| Вода, масс. %, не более | 6 | 6 | 6 | 6 | 6 | ГОСТ 16399–70, разд. 2 2 |

| Уголь с зернами в местах погрузки, масс. %, не более: | ГОСТ 7657–94, п. 4.9 | |||||

| размером менее 25 мм | 5 | 5 | Не нормируется | |||

| размером менее 12 мм | 5 | 5 | 7 | 7 | 7 | |

| Головни, масс. %, не более | Отсутствие | 2 | Отсутствие | 2 | 2 | ГОСТ 7657–94, п. 4.10 |

| Масса 1 дм3 угля, г, не менее | 210 | Не нормируется | ГОСТ 7657–94, п. 4.11 | |||

Технология производства древесного угля

Производство древесного угля из различного сырья предполагает использование углевыжигательной печи ретортного типа. Углевыжигательные печи для выпуска древесного угля сжигают исходное сырье без доступа кислорода. Этот процесс называется пиролизом. Весь цикл производства древесного угля состоит из таких этапов:

Этот процесс называется пиролизом. Весь цикл производства древесного угля состоит из таких этапов:

- сушка. Для того сырье кладут в углевыжигательный блок и подвергают действию дымовых газов в условиях температуры от 140 до 160°С. Длительность процесса зависит от уровня влажности сырья. Конечным продуктом является материал, высушенный до уровня влажности 4-5%

- пиролиз. Вначале осуществляется эндотермический режим или сухая перегонка. При этом температура поднимается до 150-300°С. Из сырья удаляется вся вода, оно обугливается, становится бурого цвета. Когда показатель температуры достигает 300°С начинается процесс экзотермического пиролиза, который характеризуется ростом внутренней температуры без подачи тепла извне. Во время этого процесса температура поднимается до 400°С и бурая древесина становится древесным углем, в котором содержится углерода 65-75%

- охлаждение. Вначале материал охлаждают до температуры, которая не приводит к самовозгоранию при контакте с кислородом.

Оборудование для создания угля

Изготовление древесного угля – довольно привлекательная бизнес — идея. Для старта не нужны серьезные инвестиции, а востребованность продукции дает возможность быстро отыскать потребителей. Для того, чтобы разместить требуемое оборудование достаточно 200 кв. м. Одна печь для производства древесного угля обслуживается бригадой из 2-4 операторов.

Устройства для выпуска древесного угля можно разделить на три категории: стационарные, передвижные, дополнительные.

Углевыжигательная печь или пиролизная бочка является главным оборудованием процесса производства древесного угля. Именно в этом устройстве осуществляется пиролиз древесины. Сегодня можно найти такие печи нескольких модификаций, функционируют они различными методами. Бывают стационарные и передвижные углевыжигательные печи. Однако конечные продукты всегда имеют одинаковые свойства и качество.

Однако конечные продукты всегда имеют одинаковые свойства и качество.

Углевыжигательные печи помимо изготовления, выполняют роль утилизатора, обеспечивая двойную выгоду. По этой причине передвижные печи можно применять прямо на лесозаготовительных участках для безотходного производства, а также на стройплощадках.

Стационарные печи применяют для реализации беспрерывного изготовления древесного угля, когда не нужно менять место расположения. Стационарные устройства в отличие от передвижных имеют большие габариты, широкий набор реализуемых задач и высокую производительность. В стационарных вариантах можно использовать различные виды топлива. А в передвижных — исключительно остатки производства древесины.

Главным типом углевыжигательного оборудования можно назвать печь, в которой не происходит контакта между древесиной и газами топочного вида в процессе пиролиза. В этом устройстве сырье располагается в отдельной камере, которая имеет отверстия, пропускающие теплый воздух.

Еще один вид углевыжигательной печи имеет вертикальные реторты, вследствие наличия которых процесс пиролиза на всех стадиях осуществляется более качественно. Однако у такого оборудования есть один существенный недостаток — высокий уровень выброса отработанных газов в атмосферу. По этой причине такая углевыжигательная печь нуждается в дополнительных очистных фильтрах.

Углевыжигательная печь для изготовления древесного угля создается из кирпича или металла. Металл необходимо изолировать термостойким материалом, чтобы предотвратить теплоотдачу. Камеры и реторты создаются из жаростойких металлов.

Главные составные части печи:

- топочный блок. В нем сушится сырье

- углевыжигательный блок. В нем происходит процесс пиролиза

- основание. На него крепится топочный и углевыжигательный блок

- пандус. По нему выгружается емкость с готовой продукцией.

Дровокол является вспомогательным оборудованием, которое применяется для заготовки дров. Существуют горизонтальные и вертикальные дровоколы. В горизонтальных устройствах бревно кладется в желоб и направляется на нож, или же нож двигается к бревну. В вертикальных устройствах нож опускается на бревно. Такие дровоколы отличаются более высоким КПД, потому что бревно не подвергается трению.

Существуют горизонтальные и вертикальные дровоколы. В горизонтальных устройствах бревно кладется в желоб и направляется на нож, или же нож двигается к бревну. В вертикальных устройствах нож опускается на бревно. Такие дровоколы отличаются более высоким КПД, потому что бревно не подвергается трению.

Кроме этого к дополнительному оборудованию можно отнести:

- автоматическую линию фасовки древесного угля. Она выполняет задачу автоматизации и окончания процедуры изготовления древесного угля. Линия включает приемный бункер с сеткой, предотвращающей попадание головней, вибролоток, ковшовый транспортер и накопительный бункер с датчиком объема. Древесный уголь, постепенно продвигаясь по узлам линии фасовки, приобретает конечный внешний вид

- дозатор весовой. Этот аппарата в автоматическом режиме осуществляет распределение заданной массы крупнокусковых углей в мешки. Он дает возможность фасовать древесный уголь в виде конечного продукта

- сепаратор выполняет роль распределителя угольной продукции по заданным габаритам для разных нужд и ценовых категорий.

Стоит отметить, что оснащение, которое предназначено для изготовления древесного угля, не содержит вентиляторов и нагнетателей газа, вследствие чего наблюдается существенная экономия электроэнергии. Себестоимость изготовления уменьшается, а прибыль растет.

Качественно произведенный древесный уголь имеет структуру древесины, различимы годовые кольца на торце бруска. Если постучать по древесному углю получается звонкий звук. Он черного блестящего цвета, должен иметь минимальное число трещин. Наилучший уголь получается из березы и дуба, потому что имеет наиболее длительный период горения и стабильный жар.

Древесный уголь своими руками: в домашних условиях

Основные преимущества угля по сравнению с другим видами топлива:

-

Спрессованный в брикеты, он выделяет в 1,5 раза больше тепла, а горит дольше. Хотите чтобы ароматное и сочное мясо досталось всем желающим? Без проблем.

Как сделать древесный уголь своими руками в домашних условиях? Ведь стоит такое безопасное топливо для грилинга не так дешево, как хотелось бы. Для минимизации затрат некоторые любители сочного мяса на открытом огне решают наладить процесс изготовления самостоятельно. Но это требует сноровки и знания нюансов производства.

Для минимизации затрат некоторые любители сочного мяса на открытом огне решают наладить процесс изготовления самостоятельно. Но это требует сноровки и знания нюансов производства.

Так, не всем известно, что от используемого сырья зависит качество углей. Марка «А» делается из твердолиственной древесины (бука, березы, дуба), «Б» – из смеси твердых и мягких пород, «В» – с добавлением к ним хвойных пород (сосны, ели, лиственницы, пихты).

Что такое уголь из дерева и как его применять с пользой для себя, знали еще пещерные люди. А бронзовый век превратил это экологически чистое топливо в важнейший объект промышленности. Сейчас во всем мире изготавливается до 9 000 000 тонн ценного сырья в год.

Если пренебречь правилами производства, результат вас вряд ли порадует – угля будет мало, он получится мельче, чем вы ожидали, слабый и с множеством трещин. Так что если вы хотите делать топливо самостоятельно, придерживайтесь полезных советов из нашей статьи. В конце концов, если первый блин будет комом, можно купить качественные брикеты для камадо и приготовить лучшее мясо на решетке, наслаждаясь процессом.

В конце концов, если первый блин будет комом, можно купить качественные брикеты для камадо и приготовить лучшее мясо на решетке, наслаждаясь процессом.

Как получить древесный уголь в домашних условиях: копаем яму

Достаточно простой способ, который пришел к нам от далеких предков. Поэтапно разберем его, чтобы вам было легче повторить каждый шаг и изготовить хорошее сырье:

-

Сначала выкапываем яму цилиндрической формы. Следим за ее стенками – они должны быть строго вертикальными. От диаметра и глубины зависит, сколько угля вы получите. Если первый показатель – до 80 см, а второй – до 50, можно рассчитывать примерно на 2 мешка топлива.

-

Утрамбовываем дно – специальным катком или ногами, если его нет. Главное, чтобы грунт не смешался с углем.

-

Занимаемся разведением костра в яме. Для этого берем мелкие ветки, обязательно сухую бересту.

Средства для розжига на химической основе не используем.

Средства для розжига на химической основе не используем.

-

Какими должны быть дрова? Первый совет – их необходимо очистить от коры. Она дает много дыма, продукт получается более низкого качества. Второй совет – готовым сырьем удобнее пользоваться, если заранее нарезать древесину на куски размером не более 30 см.

-

Далее переходим к производству древесного угля в домашних условиях (ниже – видео с процессом изготовления). Во время выжига подкладываем новые дрова поверх старых – как только те прогорят. Постепенно яма заполнится.

Как долго придется ждать? Сколько времени уйдет на превращение дерева в топливо, зависит от плотности исходного сырья – твердые породы горят дольше, но дают продукт лучшего качества. Приготовьтесь к тому, что последующие манипуляции вы будете производить лишь спустя несколько часов – два или три.

Приготовьтесь к тому, что последующие манипуляции вы будете производить лишь спустя несколько часов – два или три.

Перед тем как наполнять мешки, нужно дать углю остыть. Для этого на яму набрасывают зеленую траву, полученный холмик покрывают земляным слоем, выравнивают и утрамбовывают. Далее – ожидание в течение двух дней. За это время сырье остывает. После этого занимаемся просеиванием и фасовкой. Вот и все. Топливо готово – его можно использовать хоть на следующие сутки.

Помните: чем больше куски, на которые вы поделили дрова, тем дольше будет длиться выжиг.

Как самому сделать древесный уголь в бочке?

Чтобы воплотить в жизнь еще один способ, нам понадобится бочка с толстыми стенками из металла. Чем больше ее размер, тем больше будут ваши запасы. Нельзя приспосабливать под изготовление сырья емкость, применяющуюся для хранения нефтепродуктов. Если другого варианта нет, сначала выжигайте ее и только после заполняйте.

Существует два варианта выжига в бочке:

Отличий от аналогичного процесса в яме практически нет. Но есть одно уточнение – если вы используете большую по объему емкость (до 200 литров), на дне необходимо оставить шесть жаростойких кирпичей. На них следует закладывать подготовленные дрова, подгружая их до тех пор, пока кирпичи не скроются за углями. Затем помещаем на прогоревшие поленья решетку и только на нее отправляем следующие партии. Древесину кладем плотно, не допуская зазоров между элементами кладки и рядами. Заполненную бочку накрываем листом железа, как только на поверхности покажется разгоревшееся пламя.

Чтобы ускорить выжиг, можно проделать в нижней части отверстие. В него будет проходить воздух. Однако это не обязательное условие. Следите за тем, какого цвета будет выходящий дым. Если он стал сизым, самое время герметично закупорить бочку и дать ей остыть. После остается достать угли и пользоваться ими.

В этом случае емкость, заполненную дровами, необходимо накрыть крышкой из негорючего материала. Оставляем отверстия для выхода газов. Их размер – минимальный, поскольку температура внутри должна дойти до 350 градусов.

Оставляем отверстия для выхода газов. Их размер – минимальный, поскольку температура внутри должна дойти до 350 градусов.

Бочка не должна находиться на земле – ставим ее на платформу. Можно соорудить ее из нескольких кирпичей, подставкой для которых служит металлический лист. Между кирпичами необходимо разжечь огонь. Он будет нагревать емкость. Через некоторое время дрова внутри нее начнут окисляться, пойдет газ. После того как он перестанет выходить, необходимо оставить бочку на огне на 2-3 часа, а после снять. Все отверстия в крышке нужно заделать.

Вот как приготовить древесный уголь в домашних условиях, приложив минимум усилий. Описанные способы – далеко не все из имеющихся и использующихся. Их главный минус – очень сложно отслеживать процесс (с закрытой бочкой – практически невозможно). Только когда вы наловчитесь и приобретете опыт в выжиге, можно будет с точностью до минуты определить, когда продукт будет готов. Встречающиеся на первых порах проблемы типичны для новичков – это или недожженное сырье, или его перегорание.

Как приспособить печь для производства древесного угля своими руками

Если у вас на даче есть дровяная печь, считайте, что вам повезло. С ней не нужны никакие дополнительные устройства. Вам не придется копать яму или искать емкость для подготовки топлива. Можно выбирать то, что уже прогорело, и сразу опускать в емкость для остывания (керамическую бадью, ведро). Процесс прост и за ним очень удобно следить.

Вот несколько советов для тех, кто решил изготовить древесный уголь в домашних условиях, используя дровяную печку:

-

Куда класть готовый продукт? Не рекомендуется брать для этого бочки или ведра из металла – можно обжечься. Выложив все сырье, плотно закройте емкость крышкой, дайте ее содержимому остыть.

-

Куда деть отсев? Если выбрасывать крошку жалко, переработайте ее в брикеты и используйте их для розжига гриля.

-

Как делать больше угля в домашних условиях? Есть один способ – рискованный, но эффективный.

Когда дрова хорошенько разгорятся, необходимо плотно закрыть все дверцы и заслонки. После этого нужно выждать 15 минут – за это время древесина должна перегореть. Затем остается только выгрести готовое сырье и поместить его в герметично закрытое ведро или бадью – чтобы остыло.

Когда дрова хорошенько разгорятся, необходимо плотно закрыть все дверцы и заслонки. После этого нужно выждать 15 минут – за это время древесина должна перегореть. Затем остается только выгрести готовое сырье и поместить его в герметично закрытое ведро или бадью – чтобы остыло.

Именно печь подходит для изготовления древесного угля своими руками в домашних условиях больше всего – с ней вы будете видеть результат и контролировать выжиг. А если вам не хочется возиться, уже готовые брикеты всегда можно купить.

Технология производства древесного угля

Производство древесного угля

Технология производства древесного угля относительно проста, но все-таки требует определенной культуры производства и владения особенностями технологических процессов. Несоблюдение технологических процессов приводит к снижению выхода угля, уголь получается с трещинами, мелкий, пахнущий смолами, недожженный.

|

Для получения угля из древесины, она должна пройти процесс пиролиза, разложения без доступа кислорода.

|

Газы, которые выделяются в процессе пиролиза, отводятся через специальную трубу от реторты в топочную камеру и там сжигаются. За счет постоянного поступления выделяемого газа в топку, происходит минимальный расход дров для поддержания горения. Пиролиз можно разделить на три основных этапа, которые отличаются между собой по контрольным замерам и видимым признакам.

Сушка древесины – это первый этап. Она происходит при температуре менее 150°С , из сырья выходит влага. Технический процесс как раз начинается с того, что измельченные до нужного размера березовые дрова кладут в реторту, закрывают загрузочное отверстие и ставят в сушильную камеру.Сырье должно соответствовать ГОСТ 24260-80.

|

Для измельчения заготовок до оптимального размера, длина не более 0,5 м и диаметр не более 0,1-0,15 м используют специальный станок — электрической дровокол колун. После того как древесина прошла сушку, реторту, с помощью грузоподъемного механизма (например кран-балки) , перемещают в пиролизную камеру. Там происходит второй этап — собственно пиролиз, сухая перегонка. |

Из-за того что древесина состоит из целого комплекса органических соединений, процесс распада древесины получается весьма сложным. Органические соединения имеют разный молекулярный вес, поэтому происходящие между ними химические реакции тоже различны. В рамках данного сайта имеет смысл описать лишь в общих чертах эти реакции, так как рассчитывать или детально описывать все эти реакции будет трудно .

|

В общем, в процессе пиролиза проходят последовательные и параллельные химические реакции, которые приводят к появлению новых и разрыву старых, существовавших до термической обработки, связей. Получившиеся в результате новые вещества начинают взаимные реакции. Первым начинает распадаться ксилан, при температуре 150°С, процесс продолжается и при 250°С и более. Этот процесс ведет к обр азованию таких веществ, как уксусная кислота, фурфулол и газы. |

|||||||

|

Кроме этого, на поверхности древесины при температуре 170-200°С начинают расщепляться гемицеллюлозы. |

|||||||

|

Следующим начинает распадаться лагнин, при температуре 200°С , что ведет к высвобождению летучих низкомолекулярных соединений. А при 300°С разлагается целлюлоза.

Для следующего этапа, прокалки угля, снова потребуется подвод внешнего тепла. |

|||||||

Третий этап – прокалка угля. Если на предшествующем этапе происходило образование угля, то на этом смолы в небольшом количестве и много неконденсируемых газов отделяются от образовавшегося угля. Это происходит при температурах от 350 °С и до 550°С . Прокалка проходит все в той же пиролизной камере.

| Завершаюий этап — охлаждение, упаковка, хранение. После того как процесс пиролиза закончился реторты с готовым углем с помощью кран-балки вынимают из пиролизной камеры поочередно или попарно, и устанавливаются в кассету для остывания. Время охлаждения изменяется в зависимости от внешних факторов (время года, наличия или отсутствия ветра, осадков). |

Остывшие реторты опять поднимают и вывешивают над фасовочной установкой, после открытия нижних разгрузочных отверстий — опорожняются. Далее уголь проходит отсев от мелких фракций и пыли, фасуется, взвешивается и пакеты с углем зашиваются.

Упакованная продукция хранится на складе до дальнейшей отгрузки потребителям.

Освобожденные от угля реторты снова заполняются дровами и помещаются в сушильную камеру.

Смотрите также:

ЛИНИЯ ПО ПРОИЗВОДСТВУ АКТИВИРОВАННОГО УГЛЯ ИЗ ДРЕВЕСНОГО УГЛЯ (КАРБОНИЗИРОВАННОГО УГЛЯ) ПРОИЗВОДИТЕЛЬНОСТЬЮ 1800 тонн в год DGE-1800

Основные характеристики активированного угля, и его пористость зависят от исходного сырья и способов его переработки. Но начинается производство с одних и тех же технологических процессов. Сначала сырье подвергают карбонизации – обжигу при отсутствии воздуха в печах. На этом этапе получается уголь плохого качества из-за очень мелких пор, но зато приобретается прочность и первичную пористость.

Древесный уголь — твёрдый пористый высокоуглеродистый продукт, образующийся при пиролизе древесины без доступа воздуха. Древесный уголь является бездымным, без запаха, незагрязненным, а время горения его в три раза дольше обычного угля. Содержание углерода достигает 85% и выше, а калорийность составляет 7000-9000 килокалорий (различные материалы содержат различный уголь, соответственно и различную калорийную ценность). Древесный уголь применяется в производстве кристаллического кремния, сероуглерода, чёрных и цветных металлов, активированного угля и т. д., а также как бытовое топливо. Удельная теплота сгорания брикета 9000 ккал/кг. В цветной металлургии древесный уголь используется в качестве покровного флюса, под которым производится плавка многих цветных металлов. Кроме того, древесный уголь используется при производстве кристаллического кремния в качестве восстановителя, а также при производстве сероуглерода и активированных углей. Применяется для получения алюминия, бора и т.д.; в производстве чистого кремния, который используется для получения полупроводников; в химической промышленности; как каминное топливо (за рубежом) и т.д. В металлургии, например, как восстановитель (в древесном угле большое содержание углерода). В производстве стекла, хрусталя, красок, электродов, пластмасс. Большое распространение древесный уголь получил в и т.п. устройств, так как в отличие от обычного топлива (например: дров), древесный уголь не образует дыма и открытого пламени, если правильно производить розжиг, а дает только необходимую температуру — жар. Причем для приготовления различных блюд не требуется ждать, когда дрова перегорят — ведь древесный уголь это уже готовое топливо. В общем, для производства древесного угля используются углевыжигательные печи. Основной идеей является сжигание древесины без кислорода. Этот процесс еще называют пиролизом.

Фракции угля 4-10 мм или 1,0-3,6 мм подвергают активации, которая выполняется двумя способами: парогазовым и химическим. В первом случае активированный уголь подвергается обработке водяным перегретым паром (800-1000 градусов). Уголь при этом приобретает необходимую пористость, развивается его удельная поверхность. В результате обгара активированный уголь значительно снижает свою массу. Сегодня широко используют прием, когда в аппарат вместе с паром подают небольшое количество кислорода. Под его воздействием часть угля загорается, поднимая температуру. Активированный уголь получают путём удаления из угля-сырца смолистых веществ и развития разветвлённой сети пор. Это достигается активированием карбонизированных гранул, полученных на основе древесных углей, действием газов-окислителей (перегретые пары H2O, CO2) при высоких температурах; при этом возникают тем более крупные поры, чем больше обгар угля. В зависимости от того, какую марку угля необходимо получить, меняется напор воды и время активации угля в печи. В процессе активации развивается необходимая пористость и удельная поверхность, происходит значительное уменьшение массы твердого вещества, именуемое обгаром.

В настоящее время активированный уголь, в основном выпускается в следующих формах:

- порошковый активный уголь,

- гранулированный (дробленый, частицы неправильной формы) активный уголь,

- формованный активный уголь,

- экструдированный активный уголь,

- ткань, пропитанная активным углем.

Порошковый активированный уголь имеет частицы размером менее 0,1 мм (более чем 90 % общего состава). Порошковый уголь используется для промышленной очистки жидкостей, включая очистку хозяйственно-бытовых и промышленных сточных вод. После адсорбции порошковый уголь должен быть отделен от очищаемых жидкостей посредством фильтрации.

Гранулированный активированный уголь частицы размером от 0,1 до 5 мм (более чем 90 % состава). Гранулированный активный уголь используется для очистки жидкостей, в основном для очистки воды. При очистке жидкостей активный уголь помещается в фильтры или адсорберы. Активные угли с более крупными частицами (2-5 мм) используются для очистки воздуха и других газов.

Формованный активированный уголь – это активированный уголь в форме различных геометрических фигур, в зависимости от области применения (цилиндры, таблетки, брикеты и т. д.). Формованный уголь используется для очистки различных газов и воздуха. При очистке газов активный уголь также помещается в фильтры или адсорберы.

Экструдированный уголь выпускается с частицами в форме цилиндров диаметром от 0,8 до 5 мм, как правило, импрегнируется (пропитывается) специальными химическими веществами и применяется в катализе.

Ткани, пропитанные углем выпускается различных форм и размеров, наиболее часто применяются для очистки газов и воздуха, например в автомобильных воздушных фильтрах.

Свойства активных углей, их пористая структура, форма и размер частиц определяют области их применения. Активация водяным паром представляет собой окисление карбонизованных продуктов до газообразных в соответствии с реакцией — С+Н2О -> СО+Н2; или при избытке водяного пара — С+2Н2О -> СО2+2Н2. Суть процесса активации состоит в подборе такого сырья и таких параметров подготовки, карбонизации и активации, которые обеспечили бы при окислении сырья и минимальном обгаре образование оптимального объема пор и эффективного развития адсорбционной активности — активированный древесный уголь (ГОСТ 6217-74), изготавливаемый преимущественно из древесины березы, обладающей высокими прочностными свойствами. Из-за высокой степени микропористости угля БАУ-А, всего 1 грамм активированного угля имеет площадь поверхности до 1500 квадратных метров.

|

Внешний вид |

Зерна черного цвета без механических примесей |

|

Размер зерен: |

|

|

Адсорбционная активность по йоду, %, не менее |

60 |

|

Суммарный объем пор по воде, см3/г, не менее |

1,6 |

|

Насыпная плотность, г/дм3, не более |

240 |

|

Массовая доля золы, %, не более |

6,0 |

|

Массовая доля влаги, %, не более |

10,0 |

Древесный уголь относится к 4-му классу опасности — малоопасное вещество. Предельно допустимая концентрация аэрозоля древесного угля в воздухе рабочей зоны — 6 мг/м3. При пересыпании активного древесного дробленого угля выделяется угольная пыль. Пыль активного угля не ядовита, но при попадании в больших количествах в легкие человека вызывает заболевания. Предельно допустимая концентрация (ПДК) угольной пыли в воздухе рабочих помещений — 10 мг/м3. Пыль активного угля с воздухом образует взрывоопасные смеси, минимальное взрывоопасное содержание кислорода — 14% (по объему), поэтому необходимо использовать систему пылеудаления. Активированный уголь относится к 3-му классу опасности по ГОСТ 12.1.007-76.

1. Цех карбонизации

1.1. Ретортные печи углежжения CCF-8/12 – 12 шт.

Древесный уголь является бездымным, без запаха, незагрязненным, а время горения его в три раза дольше обычного угля. Содержание углерода достигает 85% и выше, а калорийность составляет 7000-9000 килокалорий (различные материалы содержат различный уголь, соответственно и различную калорийную ценность). Древесный уголь применяется в производстве кристаллического кремния, сероуглерода, чёрных и цветных металлов, активированного угля и т. д., а также как бытовое топливо. Удельная теплота сгорания брикета 9000 ккал/кг. Печи предназначены для производства древесного угля по ГОСТ 7657-84 (уголь древесный) с содержанием углерода от 80 % до 90 % и зольностью до 3 %. Сырьем для производства угля, а так же для поддержания огня в топке являются обыкновенные дрова любой влажности любых пород древесины и отходы ее переработки. Для получения качественного угля используется березовый баланс. Процессы сушки и пиролиза в установке совмещены. Основной идеей является сжигание древесины без кислорода. Этот процесс еще называют пиролизом. Один цикл производства происходит в следующие этапы. Сначала древесину укладывают в реторты, которые устанавливают в камеру пиролиза. В топочной камере разжигаются дрова и, по достижении определенного температурного режима, в камере пиролиза начинается сжигание древесины без кислорода, то есть непосредственно пиролиз. Выделяющиеся при этом газы не выбрасываются в атмосферу, а напротив, идут на поддержание горения в камере. С того момента, как установка выходит в рабочую фазу, расход дров становится минимальным, так как вся необходимая тепловая энергия получается из газов. Таким образом, оптимальным вариантом производства является непрерывный процесс в несколько смен. Процесс происходит непрерывно, а каждая реторта проходит цикл, состоящий из загрузки дров, сушки, пиролиза, остывания и выгрузки угля.

|

Производительность (т/сутки) |

1,2 |

|

Количество реторт (шт) |

1 |

|

Кол-во дров потребляемое топкой на 1 тонну угля (куб. м) |

0,1 |

|

Толщина стали (мм) |

10 |

|

Материал |

Сталь легированная, жаропрочная |

|

Степень карбонизации |

не менее 95% |

|

Рабочая температура (град) |

500 |

| Вес (кг) |

1100 |

| Габариты (мм) | 2000х1800х2200 |

ширина: 8 м, длина: 42 м, высота: 8 м.

Бункер №1. Габариты: 500х500х500 мм

Элеватор №1. Мощность: 3 КВт, угол наклона 30 град, Габариты: 4760х450х2800 мм

Дробилка. Мощность: 35 КВт, Габариты: 800х400х1700 мм

Сепаратор. Мощность: 1,5 КВт, Габариты: 1600х1600х1100 мм

Бункер №2. Габариты: 400х400х400 мм

Элеватор №2. Мощность: 3 КВт, угол наклона 30 град, Габариты: 3200х1600х500 мм

Роторная печь активации. Мощность: 8 КВт, Габариты: 11700х3000х3000 мм, потребление газа: 167 м3/час

Парогенератор. Мощность: 4 КВт, Габариты: 1400х1400х2600 мм, потребление газа: 40 нм3/час

Охлаждающая система. Мощность: 1 КВт, D=600, L=2000 мм потребление газа: 40 нм3/час.

Упаковочная машина. Мощность: 1,5 КВт, Габариты: 500х2800х1800 мм, Мешки по 10 кг.

Система вентиляции. Мощность: 15 КВт

Лаборатория для проверки качества готовой продукции. Мощность: 1,5 КВт

Технология производства древесного угля для последующей активации

Участок карбонизации.

Дрова поступают в цех карбонизации и загружаются в печи углежжения. В печи карбонизации проходит первичное выжигание органики и карбонизация. Через установленный технологией промежуток времени карбонизированное сырьё достают из печи. Готовый древесный уголь укладывают на фасовочные столы для остывания. Новое сырьё загружают в печи. Далее уголь поступает на склад временного хранения.

Технология производства активированного угля

Участок активации.

Технология производства предусматривает получение активированных углей гранулированных из угля древесного высшего и первого сорта. Древесный уголь поступает в бункер, далее по элеватору поступает в дробилку, где измельчается до заданного технологией размера (1-3,6 мм БАУ-А). Из дробилки подаётся на сепаратор тонкой очистки, выделяющееся угольная пыль вентилируется. Далее уголь необходимой фракции поступает в бункер №2 и по элеватору №2 в печь активации. В печи измельченный угль активируется паром. Пар поступает из парогенератора. Осуществление контроля и регистрации температуры в 3-х точках расположенных по длине печи. По истечении заданного технологией периода времени, необходимо достать активированный угль. Стабилизация активного угля происходит в специальной охлаждающей системе. Активированный уголь остывает и подаётся в участок упаковки. Далее уголь дозируется и фасуется в мешки. Осуществление проверки качества продукции в текущем режиме. Погрузчиком активированный уголь, отвозят на склад готовой продукции.

Возможно опционально осуществить на сите тонкой очистки отбор отходов дробления (размер фракции менее 1 мм) и передача их для получения порошка ОУ-А. Далее подача оставшегося от дробления БАУ-А готового продукта на измельчение в порошок ОУ размером фракции менее 100 мкм. Упаковка в мешки.

Потребность в дополнительном топливе – (ретортные печи, печь активации, парогенератор).

Режим работы, производительность и количество персонала

Сырьем для производства карбонизированного (древесного) угля является лиственный баланс. Сырьем для производства активного угля является древесный уголь по ГОСТ 7657-84 марки А (первого сорта). Полезный выход активированного угля с учетом потерь на измельчение и обгар составляет 36-40% от древесного угля. Отходы измельчения исходного сырья являются товарной продукцией и реализуются непосредственно производителем активного угля.

Режим работы: 24 часа в сутки 335 дней в году. 1 месяц на осмотр и предупредительный ремонт.

Для 1 тонны карбонизированного угля необходимо примерно: 6-8 м3 березы или других твердых пород (кроме хвойных).

Производительность древесного угля: 3600 тонн в год (12-14,4 тонн в сутки).

Производительность активированного угля: 1800 тонн в год (5-5,5 тонн в сутки).

Персонал в смену: 13 человек. Рекомендуется: главный технолог — 1 чел., наладчик-ремонтник – 1 чел.

В зависимости от назначения активный древесный уголь изготовляют следующих марок:

- БАУ-А — для адсорбции из растворов;

- БАУ-МФ — для локальной очистки питьевой воды;

- БАУ-Ац — для наполнения ацетиленовых баллонов;

- ДАК — для очистки парового конденсата от масла и других примесей;

Размещение предприятия

Необходимо произвести строительно-монтажные работы и подготовить помещение под производство. Для размещения мини завода необходимо предусмотреть следующие технические параметры площадки:

- Лесохимические комплексы (производство по химической переработке дерева и получение древесного угля ). КЛАСС I — санитарно-защитная зона 1000 м (согласно нормам СНИП). (КЛАСС II — санитарно-защитная зона 500 м. Производство древесного угля.)

- Расход газа — природный газ около 206 м3/час.

- Электроэнергия – около 74 КВт

- Расход воды: 200 литров в час.

- Канализация (в виде конденсата)

Площадь помещения под склад запасов сырья и готовой продукции 500 м2. Склад должен быть отапливаемый и с естественной вентиляцией. Оптимальный размер сырья для ретортных печей углежжения: в диаметре от 70-150 мм, длиной 300-450 мм.

Фото: монтаж цеха активации угля

История производства древесного угля

Древесный уголь известен с давних времен. Его производили во всех регионах мира, включая, конечно же, и Россию. В основном, это были регионы, богатые лесными ресурсами. Существуют данные, по которым можно предположить, что использование древесного угля было известно более 7000 лет назад, когда его использовали для выплавки меди. Известно, что египтяне использовали древесный уголь для плавки железа и производства стекла 5000 лет назад.

Самыми известными способами получения древесного угля являются ямное и кучное углежжение. При кучном способе производства древесного угля древесину укладывали так, чтобы получился конус, внизу оставляли отверстия для подачи воздуха. Сверху конус покрывали дерном или влажной глиной. Эти способы давали небольшой процент готового продукта, были продолжительными по времени (иногда несколько недель) и требовали постоянного контроля со стороны человека.

Массовое производство древесного угля стало одной из причин обезлесения, особенно в Центральной Европе. По мере роста населения и одновременного сокращения лесов потребности в угле росли. Это стало одной из причин для добычи ископаемого угля — каменного и бурого.

В странах Скандинавии уголь считался побочным продуктом при производстве древесной смолы. Лучшая смола получалась из древесины сосны, поэтому многие сосновые леса там были вырублены. Древесный уголь в Скандинавских странах использовался в доменных печах для плавки металлов.

В России в 19 веке древесный уголь начали производить в печах. Промышленное производство древесного угля было освоено на Урале. Там основным потребителем древесного угля стали чугунно-литейные заводы. Позже были построены углевыжигательные заводы, которые снабжали страну древесным углем. В первые годы Советской власти во время упадка промышленности было отмечено возвращение к примитивным способам получения древесного угля – ямному и кучному углежжению.

В 20 веке древесный уголь используется наиболее часто для бытовых нужд в качестве топлива, в частности, для разжигания мангалов, грилей, барбекю. Также древесный уголь используется в установках для фильтрации и очистки, в садоводстве, в качестве корма животным, в фармацевтической промышленности. В менее развитых странах древесный уголь продолжают использовать в качестве топлива для обогрева помещений. Древесный уголь может использоваться для выплавки различных металлов, так как он горит при необходимой для этого температуре – около 1100 градусов. Древесный уголь используют кузнецы для производства изделий из металла. Но все-таки наиболее часто древесный уголь используется как топливо, потому что он горит жарче и чище, по сравнению с деревом.

Производство древесного угля кустарными способами является одной из причин уменьшения площади лесов в развивающихся странах. В этих странах производство древесного угля не контролируется и вырубка лесов часто является незаконной. В некоторых странах Африки, в частности в Конго, остро стоит проблема выживания горных горилл из-за бесконтрольной вырубки лесов местными жителями.

производство из опилок, торфа, с/х отходов, Китай

ЦЕНА ПРОДУКЦИИ

1. Древесный уголь и его применение

|

Внешний вид брикетов |

Топливные брикеты высшего качества |

Наше оборудование может производить высококачественный древесный уголь с недорогими опилками, молотыми зернами и ореховой скорлупой и т.д. Уголь фабричной обработки является бездымным, без запаха, незагрязненным, а время горения в три раза дольше обычного угля. Содержание углерода достигает 85% и выше, а калорийность составляет 7000-9000 килокалорий (различные материалы содержат различный уголь, соответственно и различную калорийную ценность).

Данный уголь применяется в металлургической и химическом промышленности, особенно в пищевой промышленности.

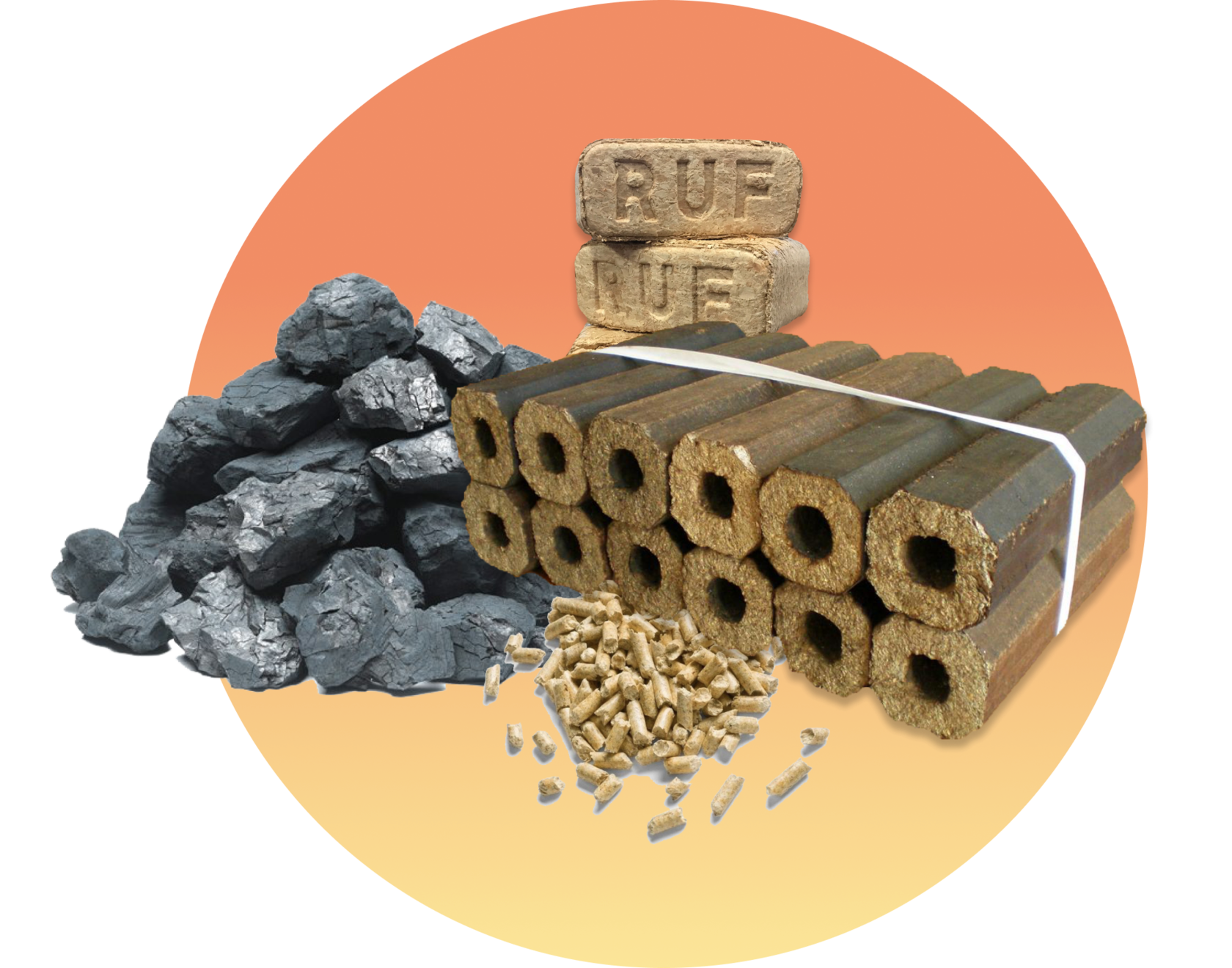

Брикеты имеют форму полого цилиндра с каналом в центре для отвода дыма.

Удельная теплота сгорания брикета 9000 ккал / кг

Сырьем для производственного цикла служат отходы древесных производств: щепа, ветки, опилки, отходы сельского хозяйства и т.д.

Производственный цикл:

Сырьё – просеивание (измельчение) – сушка – изготовление полых цилиндров – обугливание – склад

Древесный уголь CAS No.: 7440-44-0

В цветной металлургии древесный уголь используется в качестве покровного флюса, под которым производится плавка многих цветных металлов. Кроме того, древесный уголь используется при производстве кристаллического кремния в качестве восстановителя, а также при производстве сероуглерода и активированных углей. Применяется для получения алюминия, бора и т.д.; в производстве чистого кремния, который используется для получения полупроводников; в химической промышленности; как каминное топливо (за рубежом) и т.д. В металлургии, например, как восстановитель (в древесном угле большое содержание углерода). В производстве стекла, хрусталя, красок, электродов, пластмасс. При получении древесного угля образуются жидкие побочные продукты в виде древесной смолы (дегтя), из которой получают: скипидар, пищевую уксусную кислоту, канифоль, метиловый спирт, спиртовые растворители и т.д. Как кормовая добавка в животноводстве; Как изоляционный материал при строительстве, так как древесный уголь очень гигроскопичен и хорошо поглощает запахи; Этот древесный уголь в частности прекрасно подходит для приготовления блюд на гриле, мангале и т.д. Предназначенный для этих целей древесный уголь проходит дополнительный отбор и просеивание. При этом учитываются требования клиента — т.е., например, отбирается уголь определенной фракции, возможна расфасовка в упаковку клиента и т.д. Большое распространение древесный уголь получил в открытых теплопроизводящих устройствах бытового назначения (например: камины и т.д.), так как в отличие от обычного топлива (например: дров), древесный уголь не образует дыма и открытого пламени, если правильно производить розжиг, а дает только необходимую температуру — жар. Причем для приготовления различных блюд не требуется ждать, когда дрова перегорят — ведь древесный уголь это уже готовое топливо.

Сталелитейной и химической промышленности требуется 6 млн. тонн брикетов в год.Пищевой промышленности — 5 млн. тонн брикетов в год

Характеристики оборудования различных комплектаций

| Марка | Состав оборудования |

| LU-MU-750 | Станок для производства полых топливных брикетов-макаронин (Автоматическая резка), Сушилка диаметром 320, Автоподача, Автоматический транспортёр |

| LU-MU-1500 | Автоматическая линия с водной циркуляцией и упаковкой |

| LU-MU-3000 | Автоматическая линия с водной циркуляцией и упаковкой |

Технические характеристики оборудования

| Марка | LU-MU | LU-MU | LU-MU |

| Производительность в год(тонн) | 750 | 1500 | 3000 |

| Персонал при 2-х сменной работе | 11 | 18 | 24 |

| Общая мощность, кВт | 43 | 79 | 130 |

| Расход электроэнергии на 1 тонну готовой продукции кВт/ч | 295 | 295 | 295 |

| Необходимо сырья для производства 1 тонны этой продукции, м3 | 18 | 18 | 18 |

| Необходимо сырья в месяц, м3 | 1050 | 2250 | 2250 |

| Дополнительного топлива на 1 тонну продукции, кг | 150 | 150 | 150 |

| Дополнительное топливо в месяц, кг | 8750 | 18750 | 35000 |

2. ЛИНИЯ LU-MU-750 ПО ВЫРАБОТКЕ ДРЕВЕСНОГО УГЛЯ 750 ТОНН В ГОД

Вариант возможного расположения оборудования производительностью 750 тонн древесного угля в год на площади 144 м 2

1. Измельчитель сельхозотходов

2. Вибросито

3. Магнитный сепаратор

4. Сушильная камера

5. Транспортеры подачи сырья

6. Брикетировщик

7. Печи пиролиза

8. Упаковщик

9. Сырье: опилки, стружки, сено, солома, стебли кукурузы, хлопчатник, камыш, ветки деревьев, шелуха риса, семечек, спрессованные в брикет европелеты и т.д.

10. Измельченное сырье

11. Высушенное сырье

12. Промежуточный продукт

13. Конечный продукт

3. ЛИНИЯ LU-MU 1500 ПО ВЫРАБОТКЕ ДРЕВЕСНОГО УГЛЯ 1500 ТОНН В ГОД

Вариант возможного расположения оборудования производительностью 1500 т древесного угля в год на площади 272 м2

1. Транспортеры подачи сырья (3 шт)

2. Измельчитель сельхозотходов

3. Вибросита

4. Магнитный сепаратор

5. Двухголовочный сушильный агрегат

6. Брикетировщик ( 2 шт)

7. печи пиролиза

8. Упаковщик

9. Сырье: опилки, стружки, сено, солома, стебли кукурузы, хлопчатник, камыш, ветки деревьев, шелуха риса, семечек, спрессованные в брикет европелеты и т.д.

10. Измельченное сырье

11. Высушенное сырье

12. Промежуточный продукт

13. Конечный продукт

4. ЛИНИЯ LU-MU-3000 ПО ВЫРАБОТКЕ ДРЕВЕСНОГО УГЛЯ 3000 ТОНН В ГОД

Вариант возможного расположения оборудования производительностью 3000 т древесного угля в год на площади 540 м2

1. Транспортеры подачи сырья ( 8шт)

2. Измельчитель сельхозотходов

3. Вибросито

4. Магнитный сепаратор

5. Трехголовочный сушильный агрегат

6. Брикетировщик (3 шт)

7. Печь пиролиза (2 шт)

8. Упаковщик

9. Сырье: опилки, стружки, сено, солома, стебли кукурузы, хлопчатник, камыш, ветки деревьев, шелуха риса, семечек, спрессованные в брикет европелеты и т.д.

10. Измельченное сырье

11. Высушенное сырье

12. Промежуточный продукт

13. Конечный продукт

© Авторское право принадлежит «Мега Пауэр Гонконг Груп Лимитед».

Все права защищены. E-mail: [email protected]. Tel: 86 13903612274

В случае использования ссылка на сайт обязательна

Древесный уголь — обзор | Темы ScienceDirect

2.2.2.3 Древесный уголь

Древесный уголь является основным древесным топливом в городских районах многих менее развитых стран. Есть ряд причин, по которым люди в плотных городских поселениях предпочитают древесный уголь древесному углю. Он имеет более высокую плотность энергии, горит чище (снижает воздействие вредных загрязнителей), его легче транспортировать, обрабатывать и хранить. Кроме того, многие люди предпочитают древесный уголь, потому что он считается более современным топливом, чем древесина, и является своеобразным символом статуса.

Внутреннее использование древесного угля в менее развитых странах возможно только при процветающей угольной промышленности. Производство древесного угля наиболее распространено в Африке, хотя оно также распространено в некоторых других странах, таких как Бразилия, Индия и Таиланд. В таблице I показаны 10 крупнейших стран-производителей, импортеров и экспортеров древесного угля. Бразилия — своего рода аномалия; он производит столько же древесного угля, сколько и следующие пять крупнейших производителей, но древесный уголь используется в основном в черной металлургии и не является основным домашним топливом в этой стране.Напротив, во многих странах Африки и Азии древесный уголь является важным топливом для городских домохозяйств. Кроме того, как показано в таблице, международная торговля осуществляется в небольшом объеме.

Таблица I. 10 ведущих производителей, импортеров и экспортеров древесного угля: 2000

| Ведущие производители древесного угля | Тонны | Доля мирового производства | Ведущие импортеры древесного угля | Тонны | Ведущие экспортеры древесного угля | Тонны | |

|---|---|---|---|---|---|---|---|

| 1.Бразилия | 12,063,000 | 29 | Япония | 129,000 | Индонезия | 148,700 | |

| 2. Нигерия | 3,057,000 | 8 | Германия | 96,500 | Китай | 3,800 | |

| 3. Эфиопия | 2,907,000 | 7 | Южная Корея | 95,000 | Малайзия | 61,200 | |

| 4. Кения | 2,475,000 | 6 | Китай | 70,538 | Южная Африка | 44,500 | |

| 1,654,000 | 4 | Италия | 46,000 | Аргентина | 44,000 | ||

| 6. Демократическая Республика Конго | 1,418,000 | 3 | Соединенное Королевство | 45,000 | Польша | 40,000 | |

| 7. Таиланд | 1 222 000 | 3 | Норвегия | 43 000 | Мексика | 38 100 | |

| 8.Египет | 1,196,000 | 3 | Саудовская Аравия | 37,200 | Сомали | 33,678 | |

| 9. Танзания | 1,165,000 | 3 | Сингапур | 28,000 | Филиппины | 30,000 | |

| 1,040,000 | 3 | Франция | 27,746 | Нигерия | 28,000 | ||

| Всего по всему миру | 40,615,004 | 100 | 9 Всего по миру | 100 | 9 Всего по всему миру | Всего в мире | 851 314 |

Примечание .Данные по древесному углю взяты из онлайновой статистической базы данных Продовольственной и сельскохозяйственной организации ООН (ФАО) (http://apps.fao.org/page/collections? Subset = forestry), за исключением Кении. Данные по Кении взяты из недавнего внутреннего обследования. Это обследование, основанное на данных о потреблении домашних хозяйств, почти на 300% превышает данные по Кении в базе данных ФАО. Есть много других расхождений в данных по древесному углю на национальном уровне из других стран. В настоящее время ФАО предпринимает усилия по выявлению и исправлению этих ошибок.

Древесный уголь часто называют расточительным и разрушительным для окружающей среды, поскольку традиционные методы производства древесного угля могут быть неэффективными. В печи для обжига земляных насыпей, наиболее распространенном методе производства древесного угля в Африке к югу от Сахары, требуется от 5 до 10 тонн древесины для производства 1 тонны древесного угля — массовая эффективность преобразования составляет от 10 до 20%. В этих условиях от 60 до 80% энергии древесины теряется в производственном процессе. Процесс зависит от ряда переменных, таких как масштаб производства (объем производства может колебаться от <100 кг до 30 тонн), содержание влаги и размер древесины, а также время, затрачиваемое на процесс (это также зависит от масштаба производства. и может составлять от 2 до 10 дней).Эффективность зависит от квалификации производителей и применяемых ими методов, что, вероятно, является функцией дефицита древесины. Производители примут трудоемкие меры по сохранению древесины только в том случае, если они будут воспринимать нехватку древесины как угрозу для своих собственных средств к существованию.

Более эффективные методы производства древесного угля с использованием специальных печей или реторт могут снизить потери энергии до 30-40%. Однако это оборудование дорогое по сравнению с традиционными методами. Маловероятно, что она получит широкое распространение без внешнего вмешательства, особенно в регионах, где древесина доступна за небольшие финансовые затраты или вообще без них.Тем не менее, сравнительная эффективность древесного угля и топливной древесины не должна основываться исключительно на производстве. Приготовление пищи на древесном угле может быть более эффективным, чем приготовление пищи на дровах (типичный КПД для угольных печей составляет 20–30%, тогда как для трехкаменного дровяного костра обычно составляет 10–15%). Если человек готовит еду, используя угольную печь с эффективностью 30%, а используемый им древесный уголь был получен с эффективностью 20% (исходя из массы древесного угля, это высокий показатель, но наблюдается на практике), то это человек использует меньше дров, чем человек, готовящий ту же еду на открытом дровах с эффективностью 10% (низкая, но не редкость).Это простое сравнение показывает, что обобщения о расточительности использования древесного угля следует тщательно исследовать, особенно в свете более чистого ожога древесного угля и других благоприятных характеристик.

Помимо вопроса энергоэффективности, производство древесного угля часто считается экологически разрушительным по двум причинам: вырубка лесов и загрязнение. Связь между производством древесного угля и обезлесением сильнее, чем связь между потреблением топливной древесины в сельских районах и обезлесением, поскольку производство древесного угля связано с вырубкой зрелых деревьев.Однако сельские земли часто расчищаются для других целей, таких как расширение посевов, а древесный уголь производится в качестве вторичной деятельности после расчистки земель. В этих ситуациях причиной потери лесов является не древесный уголь, потому что земля была бы расчищена независимо от того, производился ли древесный уголь, хотя древесный уголь может сделать эту деятельность более прибыльной. Кроме того, когда земля очищается специально для производства древесного угля и впоследствии не используется для выращивания или выпаса скота, деревья могут снова вырасти.Постоянное повреждение ограничивается областью под печью для обжига древесного угля, обычно от 2 до 3% вырубленных лесов. Однако не все экосистемы одинаково устойчивы. Когда деревья вырубают из влажных тропических лесов, они могут не восстановиться так быстро, как лесные саванны.

Хотя спрос на древесное топливо в городских районах не оказывает доминирующего влияния на общую потерю древесного покрова в стране, он может иметь серьезные последствия для определенных мест. Это особенно верно в отношении стран со слабыми механизмами регулирования, регулирующими заготовку лесных ресурсов, где посторонние могут расчистить большие участки лесных массивов, от которых зависят сельские общины, не предлагая рядовым членам общины какой-либо компенсации за их потерянные ресурсы.Передача контроля местным общинам может гарантировать, что они получают выгоду от эксплуатации лесных ресурсов, хотя поток выгод очень чувствителен к структуре институтов, которая обычно не поддерживает местный контроль.

Вторая экологическая проблема, связанная с древесным углем, — это выбросы парниковых газов (более подробно обсуждаются позже).

Древесный уголь — Energy Education

Рис. 1. Большое количество древесного угля требуется для приготовления пищи на плите, работающей на угле, для приготовления одной еды требуется 2-3 канистры, указанные выше.Обратите внимание, что одна канистра размером с банку из-под кофе, ее высота составляет ~ 17 см (6 дюймов). [1] Рисунок 2. Древесные угольные брикеты — это более переработанный тип традиционного древесного угля. [2]Древесный уголь — твердое топливо, используемое для отопления и приготовления пищи, которое создается в процессе карбонизации, при котором сложные углеродные вещества, такие как древесина или другая биомасса, распадаются в процессе медленного нагрева на углерод и другие вещества. химические соединения. [3] Обычно обсуждение древесного угля больше касается твердого топлива, используемого в развивающихся странах, а не материала, используемого для барбекю в развитой стране.

Хотя использование древесного угля может нанести вред окружающей среде и здоровью людей, древесный уголь, как правило, является лучшим топливом для приготовления пищи, чем древесина. Печи на древесном угле, как правило, горят более эффективно и чисто, чем печи на дровах. Это хорошее улучшение, но доступ к более качественному топливу был бы более здоровым. [4] Однако производство древесного угля важно, поскольку оно обеспечивает определенный уровень дохода для местного населения, которое, возможно, не сможет найти работу в других местах. Древесный уголь является основным источником энергии во многих бедных районах.Поскольку эти семьи не имеют большого дохода, древесный уголь часто является одной из самых больших частей семейного бюджета.

Обратите внимание, что древесный уголь (см. Рис. 1) отличается от брикетов, которые часто используются для приготовления барбекю (см. Рис. 2). Традиционный древесный уголь имеет более низкую чистоту, чем кусковой древесный уголь или древесные брикеты. Традиционный древесный уголь содержит минеральный песок и глину, которые собираются древесиной и ее корой, и содержит больше золы, чем брикеты. Очистить традиционный древесный уголь можно, удалив золу через ситечко, оставив фрагменты в основном хорошего древесного угля.После измельчения этого древесного угля в процессе просеивания материал складывается в брикеты. Связующее смешивают с измельченным древесным углем и прессуют в брикеты. [5] Эти брикеты, показанные на Рисунке 2, имеют тенденцию гореть более чисто, но они также более дорогие.

Производство

При производстве древесного угля древесину разрезают на длинные, размером с тростник, куски и помещают в какой-то закрытый сосуд. Обычно используются деревянные конструкции, известные как сваи древесного угля (показаны на Рисунке 3).В этих штабелях древесина нагревается в отсутствие воздуха (кислорода), который в противном случае позволил бы дереву воспламениться и сгореть. Поскольку для этого недостаточно кислорода, древесина вынуждена разлагаться на множество веществ, одним из которых является древесный уголь. Помимо древесного угля создаются и другие вещества, в том числе зола. Эти продукты известны как побочные продукты и могут быть собраны для других целей. [3]

Рисунок 3. Куча древесного угля в Венгрии. [6]Когда древесина нагревается, она поглощает тепло и сушится, выделяя влагу в виде водяного пара.Когда древесина высыхает, она начинает разлагаться с выделением окиси углерода, двуокиси углерода и других химикатов. Когда температура повышается еще больше, структура древесины начинает разрушаться, и начинается образование древесного угля. При температуре 400 ° C древесина превратилась в древесный уголь. Нагревание выше этой точки удаляет больше смолы и увеличивает количество углерода в древесном угле, улучшая его качество. [3]

Выпуски

Использование древесного угля в качестве топлива связано как с проблемами здоровья, так и окружающей среды.Проблемы со здоровьем, возникающие при использовании древесного угля, аналогичны проблемам, возникающим при использовании других твердых видов топлива. Эти проблемы со здоровьем, в первую очередь из-за дыма, который образуется при сжигании древесного угля, [4] включают увеличение числа случаев пневмонии, инсульта, сердечных заболеваний и рака легких. [7] В целом, по оценкам Всемирной организации здравоохранения, 4 миллиона случаев смерти в год частично вызваны использованием твердого топлива, включая древесный уголь. [4] Переход от использования древесины к древесному углю может иметь серьезные экологические проблемы из-за процесса преобразования древесины в древесный уголь.Одним из наиболее важных аспектов древесного угля является то, что он производится из лесных ресурсов, что приводит к широкому использованию лесной биомассы, что может представлять потенциальную проблему с точки зрения экологического ущерба. Из-за того, что требуется большое количество древесного угля — примерно 2–3 банки размером с контейнеры на Рисунке 1 — вырубка лесов может стать проблемой, если высокий спрос сочетается с плохим управлением лесами и плохими правилами. [8]

Древесный уголь не только опасен для здоровья и окружающей среды, но и неэффективен и грязен, создавая большое количество черной сажи.Угольные печи имеют КПД около 10%, что означает, что 90% тепла теряется при горении. [1] Из-за такой неэффективности угольные печи могут нагреваться до 30 минут, а также трудно контролировать температуру печи, что делает приготовление пищи долгой и сложной задачей. [1]

Интерактивная карта

Доступ к нетвердому топливу может минимизировать количество древесного угля, используемого семьей, и, таким образом, уменьшить негативные побочные эффекты для здоровья. Однако доступ к этим видам топлива сильно различается по всему миру.Ниже приведена карта, показывающая процент населения страны, имевшего доступ к нетвердому топливу в 2010 году. [9] Обратите внимание, что методология не различает числа ниже 5% или выше 95%, поэтому Канада является указан как имеющий 95% доступ.

Для дальнейшего чтения

Список литературы

- ↑ 1,0 1,1 1,2 Джен Бойнтон. (7 мая 2015 г.). Реальная история об угле для африканских кухонных плит [Online]. Доступно: http: // www.triplepundit.com/2012/05/story-charcoal-african-cookstoves/ используется с разрешения в частной переписке с Джен Бойнтон 6 мая 2015 г.

- ↑ «Текстура древесно-угольных брикетов» — http://www.public-domain-image.com/public-domain-images-pictures-free-stock-photos/textures-and-patterns-public-domain-images-pictures/ камень-камень-текстура-общественное достояние-изображения-картинки / уголь-брикеты-текстура.jpg. Лицензировано как общественное достояние через Wikimedia Commons — http://commons.wikimedia.org/wiki/File:Charcoal_briquets_texture.jpg # / media / Файл: Charcoal_briquets_texture.jpg

- ↑ 3,0 3,1 3,2 Продовольственная и сельскохозяйственная организация ООН. (7 мая 2015 г.). Промышленное производство древесного угля [Интернет]. Доступно: http://www.fao.org/docrep/x5555e/x5555e03.htm

- ↑ 4,0 4,1 4,2 Всемирный банк. (7 мая 2015 г.). Отслеживание доступа к нетвердому топливу для приготовления пищи [Online]. Доступно: http://www-wds.worldbank.org/external/default/WDSContentServer/WDSP/IB/2014/05/15/000333037_20140515114123/Rendered/PDF/880590BRI0know00Box385214B00PUBLIC0.pdf

- ↑ Продовольственная и сельскохозяйственная организация ООН. (7 мая 2015 г.). Брикетирование древесного угля [Интернет]. Доступно: http://www.fao.org/docrep/X5328E/x5328e0c.htm#chapter 11 брикетирование древесного угля

- ↑ «Charcoal Pile Gánt 2011 2» пользователя: VargaA — Собственная работа. Лицензия GFDL через Wikimedia Commons — http://commons.wikimedia.org/wiki/File:Charcoal_Pile_G%C3%A1nt_2011_2.jpg#/media/File:Charcoal_Pile_G%C3%A1nt_2011_2.jpg

- ↑ Всемирная организация здравоохранения. (7 мая 2015 г.). Загрязнение воздуха в домашних условиях [Интернет]. Доступно: http://www.who.int/mediacentre/factsheets/fs292/en/

- ↑ Дж. Соуза, «Вырубка лесов, вызванная производством древесного угля во всем мире», WorldAtlas, 2018. [Online]. Доступно: https://www.worldatlas.com/articles/world-regions-with-the-highestdeforestation-triggered-by-unsustainable-charcoal-production.html. [Доступ: 24 мая 2018 г.]

- ↑ Всемирный банк. (7 мая 2015 г.). Доступ к нетвердому топливу (% населения) [Онлайн].Доступно: http://data.worldbank.org/indicator/EG.NSF.ACCS.ZS

Воздействие производства древесного угля на деградацию лесов: тематическое исследование в Тете, Мозамбик

Полевые исследования предоставили информацию для характеристики ключевых компонентов деятельности по производству древесного угля. Хотя производство древесного угля может варьироваться в зависимости от местных и конкретных ситуаций, их основные характеристики характерны для всей исследуемой области. Производители древесного угля на посещаемых участках обычно применяют систему выборочной лесозаготовки, основанную на породах деревьев и размере деревьев, используя деревья с минимальным диаметром вырубки 15 см (стандартное расстояние 4 см).Производители отдают предпочтение мопане. Пятьдесят пять из посещенных печей содержали исключительно древесину мопана, а на 15% больше мопан был дополнен другими видами деревьев, включая Brachystegia spiciformis, Brachystegia boehmii, Cordyla africana, Combretum imberbe и несколько видов из рода Acacia . Мопане образуют крупные моновидовые насаждения. Средняя высота древостоя, измеренная на поле, составляла от 7 до 17 м (среднее значение = 13,6, STD = 3,0), а средняя площадь основания древостоя от 8 до 34 м 2 га -1 (среднее значение = 18.1, STD = 8.9). Операции по изготовлению древесного угля с прямым стволом и плотная древесина (1,02–1,14 г · см −3 ) позволяют производить древесный уголь с высокой теплотворной способностью (Bolza and Keating, 1972). Деревья, используемые в печи, вырубают вокруг места обжига со средней лесосеки 0,31 га (стандартное значение 0,28 га), хотя разброс может быть большим в зависимости от плотности подходящих деревьев (рис. 3). Исходя из этого числа, гектар лесных массивов может поставлять древесину для строительства максимум трех печей. Места для обжига обычно выбираются в зависимости от наличия в районе подходящих деревьев и доступа к тропам и дорогам.Между объемом печи и производством древесного угля существует сильная линейная зависимость. Средняя печь производит 104 мешка по 15 кг (рисунок 4). Длина посещаемых печей варьируется от 2 до 26 м, при средней длине 8,1 м (стандартная 4,6 м), а 39% и 8% печей больше 10 и 15 м соответственно. Средняя ширина печей на участке составляет 2,2 м (STD 0,3 м), а средняя высота — 1,2 (STD 0,2).

Увеличить Уменьшить Сбросить размер изображения

Рисунок 3. Взаимосвязь между площадью вырубки (га) и количеством мешков с древесным углем, произведенных в печи (средний вес мешков 15 кг).

Загрузить рисунок:

Стандартный образ Изображение высокого разрешенияУвеличить Уменьшить Сбросить размер изображения

Рисунок 4. Зависимость между объемом печи и количеством изготовленных мешков с древесным углем (средний вес мешка 15 кг).

Загрузить рисунок:

Стандартный образ Изображение высокого разрешенияМы идентифицировали 8561 обжиговую печь на 49 снимках VHR за период 2011–2014 гг., Из которых 4650 и 3911 соответствовали исследуемым районам Чангара и Моатиз соответственно (рисунки 5 и 6).Кроме того, в период 2008–2010 гг. В Чангаре было обнаружено 353 печи. Количество и расположение печей, обнаруженных на изображениях VHR с 2008 по 2014 год, объясняют недавнюю историю производства древесного угля в провинции Тете (таблица 3). Район Чангара отвечал за самую большую долю производства древесного угля в первые годы, в то время как значительная часть деятельности была перенесена в производственные районы Моатизе в последующие годы. Большая часть производственных площадей оставалась активной в течение 4-летнего периода исследования, но площадь этой площади постепенно увеличивалась с течением времени по мере включения дополнительных лесов (таблица 4).В обоих районах исследования центр тяжести построенных за год печей со временем сместился в сторону от дорог с твердым покрытием и Тете. Такая модель перемещения указывает на то, что расстояние и доступ к городским рынкам являются основным фактором производства древесного угля, и подчеркивает городскую связь с процессом деградации лесов.

Увеличить Уменьшить Сбросить размер изображения

Рис. 5. Печи на спутниковых снимках с очень высоким разрешением в производственной зоне района Чангара.

Загрузить рисунок:

Стандартный образ Изображение высокого разрешенияТаблица 3. Количество печей, обнаруженных в год на каждом участке производства древесного угля.

| Год | Всего | |||||||

|---|---|---|---|---|---|---|---|---|

| 2008 | 2009 | 2010 | 2011 г. | 2012 г. | 2013 | 2014 | ||

| Чангара | 223 | 129 | 1 | 1148 | 1840 | 1222 | 440 | 5003 |

| Моатиз | 0 | 0 | 0 | 328 | 260 | 1834 | 1435 | 3911 |

Таблица 4. Площадь площадей по производству древесного угля (км 2 ).

| Год | ||||

|---|---|---|---|---|

| 2011 г. | 2012 г. | 2013 | 2014 | |

| Чангара | 328,86 | 423,31 | 445,24 | 451,96 |

| Моатиз | 161,11 | 216,26 | 314.87 | 323,86 |

Плотность обжиговых печей постепенно увеличивается с годами и показывает неоднородное распределение выноса углерода (рисунки 7 и 8). Максимальная плотность обжиговых печей на исследуемых территориях составляет 2–2,4 обжиговых га −1 . Это число меньше теоретического максимума, рассчитанного на основе среднего размера лесосеки, измеренной на поле (3 печи на га -1 ), и указывает на то, что с годами до 80% AGB может быть извлечено в областях интенсивная деградация лесов.

Увеличить Уменьшить Сбросить размер изображения

Рис. 6. Печи на спутниковых снимках с очень высоким разрешением в производственной зоне Моатизского района.

Загрузить рисунок:

Стандартный образ Изображение высокого разрешенияУвеличить Уменьшить Сбросить размер изображения

Рисунок 7. Кумулятивная плотность печей (500 × 500 м ячейка сетки) в производственной зоне района Чангара с 2011 по 2014 год.

Загрузить рисунок:

Стандартный образ Изображение высокого разрешенияПроизводство древесного угля не имеет непосредственного отношения к развитию сельского хозяйства в провинции Тете. Сравнение местоположения печей и продукт глобального изменения лесов за 2000–2014 годы (Hansen et al 2013) показывает, что только 0,22% и 0,90% печей, построенных в Чангаре и Моатизе, соответственно, были покрыты землями, обезлесенными за последние 15 лет. Остальные печи, идентифицированные на изображениях VHR, были построены в засаженных деревьями местах, не использовавшихся для ведения сельского хозяйства.

Увеличить Уменьшить Сбросить размер изображения

Рисунок 8. Кумулятивная плотность печей (500 × 500 м ячейка сетки) в производственной зоне Моатизского района с 2011 по 2014 год.

Загрузить рисунок:

Стандартное изображение Изображение высокого разрешенияСравнение площади деградации леса, оцененной по местоположению печей, с данными по обезлесению из Hansen et al (2013) показало, что в Чангаре площадь деградированного леса превысила площадь обезлесения в течение 2012 и 2013 годов, и только в 2014 году, когда производство древесного угля переехал в Моатиз, годовая площадь деградированных лесов была меньше, чем обезлесенных земель (диаграмма 9).

Увеличить Уменьшить Сбросить размер изображения

Рисунок 9. Сравнение ежегодной вырубки лесов и площади деградации лесов в результате производства древесного угля в округах Чангара и Моатиз (км 2 ).

Загрузить рисунок:

Стандартный образ Изображение высокого разрешенияОбратная ситуация произошла в Моатизе, где обезлесение было выше в 2012 году, а по мере роста производства древесного угля в районе площадь деградированных лесов почти удвоилась по сравнению с площадью обезлесения, при этом значительная часть соответствовала интенсивной деградации лесов.

Расчетная абсорбция AGB, накопленная на исследуемых территориях за период 2011–2014 гг., Составила 95 394 тонны биомассы и 36 946 тонн CO 2 выбросов. На провинциальном уровне оценочная площадь деградировавших лесов из-за спроса на древесный уголь в Тете была ниже вырубленной площади в период 2011–2014 годов. Потребность Тете в древесном угле в 2014 году составила 65,3 км 2 (± 26,1 км 2 ) деградированных лесов. Предполагаемый объем абсорбции БГ, связанный с потребностью Тете в древесном угле в 2014 году, оценивается в 96 940 (± 12 463) тонн биомассы, а соответствующие выбросы углерода — в 37 545 (± 4826) тонн CO 2 .Если исходить из текущих демографических прогнозов и аналогичных моделей потребления древесного угля, ожидается, что в ближайшем будущем городской спрос на древесный уголь вырастет, как и площадь деградированных лесов из-за производства древесного угля. В 2040 году на долю Тете будет приходиться удаление AGB в размере 216 951 (± 27 892) тонны и выбросы углерода в размере 84 025 (± 10 082) тонны CO 2 . Учитывая демографические прогнозы для Тете (Instituto Nacional de Estadística de Moçambique, 2016) и при условии, что пространственные структуры производства древесного угля останутся аналогичными тем, которые определены в этом исследовании, городской спрос на древесный уголь в 2040 году потребует от 89 до 212 км 2 лесных угодий (рисунок 10).

Увеличить Уменьшить Сбросить размер изображения

Рис. 10. Ежегодная вырубка лесов в провинции Тете (Hansen et al 2013) и расчетная площадь деградации лесов ( 2 км) в результате потребления древесного угля в городе Тете. Верхний и нижний диапазоны годовых оценок деградации лесов, основанные на потреблении на душу населения. Верхний диапазон предполагает ежегодное потребление 6 мешков древесного угля на душу населения (15 кг древесного угля) и интенсивную деградацию лесов (плотность печи = 2 печи на га −1 ).Нижний диапазон предполагает ежегодное потребление 5 мешков древесного угля на душу населения и умеренную деградацию лесов (плотность печи = 1 га -1 ).

Загрузить рисунок:

Стандартный образ Изображение высокого разрешения| Центральный регион | |||||

| Район Кампала | Габа, берег озера Виктория | 3 погрузчика / разгрузчика 1 сотрудник логистики (между Коме и берегом) 2 трейдера на конечной стадии погрузки / разгрузки с лодок конечная торговая логистика | Пололиственный лес на часто возделываемых землях, лесная саванна, e.g.,:

|

| Образцы включают растительность с островов озера Виктория, таких как Коме, у которых более мягкие стебли. Древесный уголь островных пород смешан с углем древесных пород на берегу (в основном из Центрального региона). Лекарственными являются древесных пород. Например, Vernonia amygdalina («Мулулуза», горький лист) является лекарством от малярии в Центральном регионе. Другое применение: дрова, древесина, столбы (зернохранилища, линии электропередач), ручки для инструментов, фрукты, лекарства (кора, листья, корни), корм (листья), мульча, тень; напитки, столбы, древесина (строительная), корм для пчел, орнамент, ветрозащитный забор, ткань из коры, орнамент, теневая древесина (ящики, ящики), резьба (посуда, музыкальные инструменты), ульи, мульча. |

| McKay Road, Nateete | 1 придорожный продавец (также владелец бизнеса) | Пололиственный лес на часто возделываемой земле, лесная саванна, например:

| |||

| Wakaliga Road, Nateete | 1 производитель и торговец (владеет средствами производства и транспортировки, наблюдает за 4 сотрудниками на конечном рынке стойло) | Пололиственный лес на часто возделываемых землях, лесных массивах, саванне, например:

| |||

| Район Луверо | Киголоба | 1 горелка для древесного угля (также землевладелец участка), производство и прямое доставка в особняки | Мягкоствольные деревья центрального региона.Также встречается на островах около озера Виктория, например:

|

| Образцы также найдены на островах в центральном регионе. деревьев были привезены из Киголобы. Производитель — мелкий фермер, который вырубает деревья на своей частной земле. Другое использование: Дрова |

| Nsero | Производство 1 угля (также землевладелец участка) и прямая доставка в частные дома | Мягкоствольные деревья центрального региона, например:

|

| Деревья росли rced local from Nsero Продюсер — фермер, вырубающий фруктовые деревья на своей частной земле.Artocarpus heterophyllus («Fene / Mufenensi», Джекфрут) имеет высокое содержание сока и, следовательно, более высокую вероятность плохого пиролиза. Другое использование: дрова, древесина (мебель, тележки, кузова грузовиков, двери), еда (фрукты, семена). | |

| Вобулензи (вдоль шоссе Гулу-Кампала) | 3 водителя грузовика (команда), т. Е. Логистический персонал | Неприменимо, потому что исследование на этом участке проводилось на шоссе Кампала-Гулу, о методах транспортировки и логистики |

| Перегрузка является нормой, и у регулирующих органов недостаточно средств для обеспечения безопасности. | |

| Митянинский район | Булера-Бусаана | 3 производителя (местные кочевники, одна команда и семья) | Полулиственный лес на часто обрабатываемых землях, лесная саванна, например: |

| Кочевники принадлежали к одной семье, но принадлежали к разным поколениям. Участие самок в производстве древесного угля Амарант был выращен здесь кочевниками, сжигающими древесный уголь, на участках, которые ранее были заняты печами для обжига земляных насыпей (то же самое наблюдение с Амарантом в районе Нвойя, недалеко от моста Наминато). |

| Кикумби | 5 производителей древесного угля (бригада) и перевозчиков (кочевники на короткие расстояния) | Пололиственные леса на часто возделываемых землях, лесные саванны, e.g.,:

|

| Всем местным перевозчикам древесного угля требуются разрешения. Кочевые горелки на древесном угле, спиленные деревья имеют относительно мягкие стволы, средний возраст деревьев составляет около 30 лет. | |

| Namiwunda | 1 производитель (не землевладелец), производство и прямая доставка в частный дом | Пололиственный лес на часто обрабатываемых землях, Лесная саванна, например: Musanga cecropioides («Калиба», Зонтичное дерево ) |

| Переговоры между землевладельцами и угольщиками по условиям разрешения производства. Древесный уголь производился из местных деревьев. Другое использование: Тень, дрова, фруктовые деревья | |

| Северный регион | |||||

| Нвойский район | Мост Наминато | 6 угольных горелок (бригада), массовые производители (дальние кочевники) | Сухая растительность саванны, лесная саванна и пастбища саванны, например:

|