Производство штампованных и литых дисков, Россия

Что является самым важным фактором в производстве колеса? Процесс производства дисков — это наука и искусство, добавьте туда технические инновации и многоступенчатый контроль качества — и вы получите готовый продукт для дистрибуции.

Производственные мощности — это 4 современных предприятия полного цикла: 2 завода по изготовлению литых дисков суммарной производственной мощностью 2 млн/единиц в год и 2 завода-изготовителя штампованных дисков с мощностью 1,5 млн/единиц в год. Каждое предприятие соответствует производственным стандартам ISO 14001:2004, ISO/TS 16949, ISO 9001:2008. Вся продукция имеет сертификаты соответствия ГОСТ-Р50511, TSE, CE.

Диски разрабатывают и производят только профессиональные дизайнеры и технологи. Система отбора персонала позволяет сформировать команду лучших специалистов и квалифицированных экспертов.

Виртуальные тесты

Производитель знает о каждом диске все задолго до отлива первого колеса.

Изготовление литых дисков

Жизненный цикл каждой модели начинается с отлива пресс-формы. Для производства литых и штампованных дисков на заводах используется только высококачественное сырье. Поставщиком сырья для штампованных дисков является всемирно известный металлургический гигант «Baosteel Group».

Основные компоненты сплава — это жидкий алюминий, кремний и легирующие присадки. В производстве используются литейный алюминиевый сплав в сочетании с термической обработкой по технологии Т6. Он лучше остальных переносит термическую обработку и на 20% лучше выдерживает механические нагрузки. По готовности сплава опытный образец отправляется на спектральный анализ на соответствие всем техническим нормам.

По готовности сплава опытный образец отправляется на спектральный анализ на соответствие всем техническим нормам.

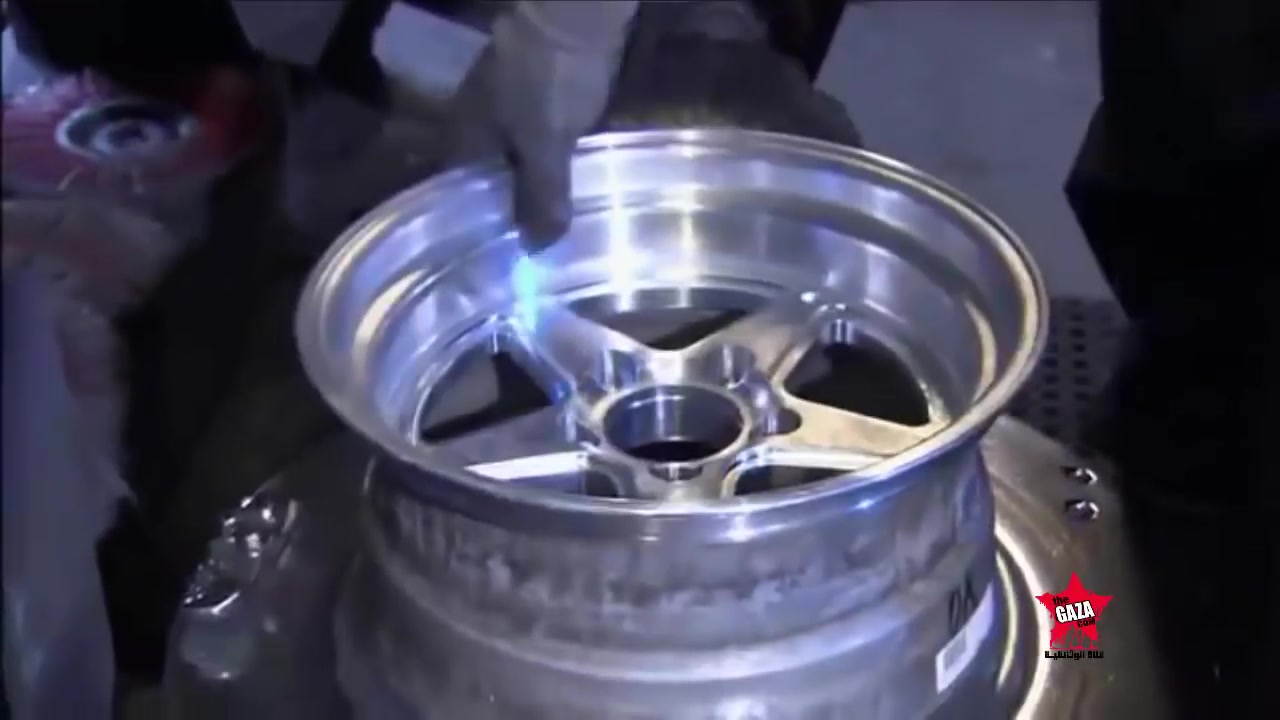

При отливе заготовок производитель использует способ литья под низким давлением и технология кокильной заливки форм. На предприятиях имеется 25 семиосных автоматических установок низкого давления и 20 машин для кокильного литья. В процессе отливки достигается быстрое заполнение литейной формы, микроструктура сплава получается плотной. Готовые отливки поступают на рентгеноскопический контроль для недопущения в производство заготовок с внутренними дефектами.

Высокоточные станки с ЧПУ позволяют отливать и производить механическую обработку любые типоразмеры дисков от 12 до 30 дюймов. Также производитель может открыть любую необходимую пресс-форму по желанию клиента.

Итальянская покрасочная линия, установленная на обоих заводах, одна из самых современных. В производстве используются экологически чистые порошковые краски. При нанесении краска стремится распределиться равномерно по всему корпусу диска, что улучшает качество покрытия не только на плоских поверхностях, на острых углах и краях изделия. Такой метод окрашивания гарантирует равномерность покрытия, отсутствие подтеков, дефектов покрытия или эффекта «шагрени».

Такой метод окрашивания гарантирует равномерность покрытия, отсутствие подтеков, дефектов покрытия или эффекта «шагрени».

Вследствие большой прочности порошковых покрытий диски надолго сохраняют товарный вид и устойчивы к воздействию уличных реагентов и механических повреждений.

Изготовление штампованных дисков

В изготовлении штампованных дисков используется листовая сталь, поставляемая на заводы в бухтах. Бухту разматывают и режут на заготовки индивидуально для каждого типоразмера. Из каждой заготовки методом вальцовки, прессования и сварки изготавливают полуфабрикат, который профилируют и придают профиль обода колесного диска.

На сборочной линии спицы впрессовывают в обод и сваривают методом точечной 4х-тактной сварки в среде углекислого газа. Готовый колесный диск проверяют на соответствие требованиям качества и затем на его поверхность наносят защитно-декоративное покрытие.

Стендовые испытания

Прежде чем сойти с конвейера, каждый диск проходит испытания в сертифицированной лаборатории: тест на растяжимость, радиальное биение и динамическую балансировку, герметичность, устойчивость к коррозии, диагностику на целостность структуры и отсутствие микротрещин, хроматический контроль и оценку адгезивных свойств ЛКП.

В 2016 году в Ярославле началось строительство завода по производству штампованных колесных дисков. Главным инвестором данного проекта стало ЗАО ТК «Яршинторг», что позволило в кратчайшие сроки на территории инвестора построить и организовать производство автомобильных дисков. Таким образом, в конце 2017 года в Ярославле открылся первый завод по полному циклу производства штампованных колесных дисков для легковых и легкогрузовых автомобилей.

Завод образует вокруг себя развитую промышленную инфраструктуру.Производственные процессы имеют высокий уровень автоматизации.

На предприятие поставлено современное оборудование итальянского, американского, китайского и российского производства. Мощность производства – 1,5 млн/дисков в год. Завод производит 13, 14, 15, 16 и 17 дюймовые колеса для всех популярных марок автомобилей. Новый завод позволил переориентировать товарные потоки из Китая в Россию. Уже запланированы поставки готовой продукции для первичной (OEM) комплектации автомобилей на российских заводах-изготовителях. Заключены контракты на экспорт дисков в Европу. Все выпущенные на российском заводе диски соответствуют нормам немецкого стандарта TUV и итальянского Qualilab.

На производстве действует серия международных стандартов качества ISO 9001, а надежность готовой продукции соответствует стандартам, принятым в России, Северной Америке, Европе и Азии. Социальную значимость завода можно оценить уже сегодня. В производстве задействованы десятки опытных инженеров и специалистов. Запущенный в эксплуатацию завод обеспечивает рабочими местами более 150 человек и оказывает благоприятное влияние на социально-экономическую ситуацию в регионе.

Запущенный в эксплуатацию завод обеспечивает рабочими местами более 150 человек и оказывает благоприятное влияние на социально-экономическую ситуацию в регионе.

Помимо экономической эффективности производства производитель стремится добиться баланса с окружающей средой. Специально для нового предприятия была разработана долгосрочная программа снижения выбросов загрязняющих веществ в окружающую среду.

На новом предприятии внедрены международные стандарты и системы экологического мониторинга, что позволяет в режиме реального времени регулировать производственную нагрузку и не превышать предельно-допустимые нормы по промышленным выбросам.

Компания Яршинторг является производственной площадкой по изготовлению кованых дисков под заказ. Мы производим продукцию как по индивидуальным дизайнам заказчика, так и по готовым дизайнерским решениям, созданным нашими конструкторами. Нашу продукцию вы найдете среди моделей многих известных брендов.

Для производства кованых дисков мы используем сплав типа 6061 на основе алюминия с легирующими добавками магния, меди, кремния, цинка и других металлов. Данный сплав применяется при изготовлении деталей в авиапромышленности.

С каждым клиентом ведётся индивидуальная работа. Персональный менеджер сопровождает весь процесс производства от начала и до конца, что гарантирует высокое качество продукта и своевременное выполнение работ.

7 лучших производителей литых дисков — Рейтинг 2021

Информация в статье поможет автовладельцам понять основные критерии выбора колесных дисков, а также даст возможность ознакомиться с лучшими производителями литых дисков.

Содержание:

- Replay

- Replica

- K&K

- SKAD

- LegeArtis

- LS Wheels

- ALCASTA

Лучшие производители литых дисков

От выбора автомобильных дисков зависит не только внешний облик транспортного средства, но и его эксплуатационные характеристики. Поэтому крайне важно делать этот выбор в пользу надежного и, желательно, недорого бренда. Для этого стоит ознакомиться с рейтингом лучших производителей литых дисков для авто, который представлен в статье ниже.

Поэтому крайне важно делать этот выбор в пользу надежного и, желательно, недорого бренда. Для этого стоит ознакомиться с рейтингом лучших производителей литых дисков для авто, который представлен в статье ниже.

Replay

| Премиум | Бюджетные |

| Mercedes Benz | Opel |

| BMW | Toyota |

| Audi | Skoda |

| Porsche | VW |

Производственные предприятия бренда обладают проектными подразделениями, в которых тщательно изучаются все новинки рынка. Собственные научно-исследовательские и испытательные комплексы, расположенные на заводах кампании, позволяют совершенствовать качество металлических сплавов, из которых производятся диски.

Бренд Реплей занимается производством колесных дисков диаметром от 15 до 23 дюймов. Обусловлено это тем, что изделия данного типа-размера наиболее востребованы на рынке копий.

Ввиду высокой популярности продукции и большому количеству её подделок, инженерами Replay была разработана и внедрена система защиты от контрафакта. Отличить оригинальные дубликаты этой компании от некачественных подделок можно по 5-слойному гофрированному картону, который применяется при упаковке.

Плюсы модели:

- Качество выпускаемой продукции.

- Реплики дисков известных марок выполняются с высокой точностью (возможно купить литой диск в единственном экземпляре).

- В производстве применяются современные материалы.

Минусы модели:

- Большое количество подделок.

Replica

Производитель Реплика специализируется на создание копий легкосплавных колесных дисков от известных брендов. Само слово Replica в переводе с английского языка означает – копия. Несмотря на заимствование дизайнерских решений, компания является вполне самостоятельной организацией. Качество выпускаемой продукции не уступает оригинальным деталям.

Несмотря на заимствование дизайнерских решений, компания является вполне самостоятельной организацией. Качество выпускаемой продукции не уступает оригинальным деталям.

На каждом предприятии бренда располагается отдел технического контроля. Специалистам фирмы удалось довести величину брака выпускаемой продукции до минимального значения.

Высокой уровень оптимизации технологических процессов на производстве позволяет выпускать более 2,5 тыс. видов различных дисков для продукции более чем 40 автопроизводителей.

Плюсы модели:

- Высокое качество выпускаемой продукции. Диски марки Replica имеют хорошую балансировку и не требуют навешивания дополнительных грузов.

- Точное соответствие по техническим параметрам копируемому образцу.

Минусы модели:

- Не точное соответствие внешних параметров (цвет, форма рисунка литья) оригинальному изделию.

K&K

Компания K&K – это один из лучших производителей литых дисков с более чем 25 летней историей. Высокотехнологичное современное оборудования и совершенная система проверки качества выпускаемой продукции позволяет бренду сохранять лидирующие позиции на рынке.

Высокотехнологичное современное оборудования и совершенная система проверки качества выпускаемой продукции позволяет бренду сохранять лидирующие позиции на рынке.

K&K – это единственный производитель колесных дисков, который дает своим клиентам пожизненную гарантию на все выпускаемые изделия. Это стало возможным благодаря внедрению уникального программного комплекса для тестирования электронных моделей дисков до запуска в серию.

Благодаря высоким показателям оптимизации производственных процессов на предприятиях фирмы, диски бренда K&K обладают конкурентно способной ценой.

Плюсы модели:

- Высокий уровень защиты дисков от подделок.

- Контроль качества. Благодаря уникальной установке Рапид (единственной в России) у производителя имеется возможность компьютерной проверки изделия по ключевым точкам на соответствие техническому заданию.

- Выгодное соотношение цены и качества.

Минусы модели:

- Качество материалов.

Бюджетные модели дисков не устойчивы к механическим воздействиям.

Бюджетные модели дисков не устойчивы к механическим воздействиям.

SKAD

Российская компания по производству колесных дисков начала свою деятельность в 2002 году в Красноярском крае. В 2004 г. продукция бренда была признана, как соответствующая международным стандартам качества (ISO сертификат).

Специалистами компании была разработана уникальная технология изготовления металлических сплавов. Диски, произведенные на основе этих материалов обладают:

- Высокой прочностью.

- Твердостью.

- Небольшим удельным весом.

Высокую надежность колесных дисков СКАД в 2008 г. были признаны автомобильным концерном VAG. Компания заключила с мировым гигантом договор о постоянном сотрудничестве.

Плюсы модели:

- Изготовлены в соответствие с международными стандартами.

- Широкий выбор продукции (более 100 видов).

- Большой запас прочности.

Минусы модели:

- Недостаточный контроль соответствия геометрических параметров готового изделия.

LegeArtis

Компания ЛегеАртс занимается созданием реплик на известные модели колесных дисков. Производственные мощности бренда располагаются в КНР. Фирма стремится к точному копированию оригинальных изделий по таким параметрам, как:

- Геометрия.

- Цвет.

- Текстура.

В ассортимент фирмы входят колесные диски размером от 13 до 22 дюймов. Наиболее полно представлены модели итальянского производства. В этих копиях LegeArtis удается воссоздавать не только внешнее сходство, но и идентичные эксплуатационные характеристики.

Плюсы модели:

- Невысокая стоимость изделий при относительно высоком качестве.

- Прочность. Диски ЛегеАртс способны стойко переносить незначительные удары.

- Точность копирования. Продукция бренда имеет незначительные отличия от оригинала.

Минусы модели:

- Масса реплик отличается от массы копируемой модели.

Технологии литья не позволяют добиваться необходимого результата.

Технологии литья не позволяют добиваться необходимого результата.

LS Wheels

Тайваньский производитель колесных дисков, основным целевым рынком которого является Россия.

Продукция бренда отличается:

- Широким выбором размеров и типов изделий. Диски LS подходят для установки практически на любое легковое транспортное средство, передвигающееся по российским дорогам.

- Качеством защитного покрытия, которое прекрасно оберегает продукцию компании от внешних агрессивных факторов.

- Низкой точностью изготовления. В отличие от перечисленных выше конкурентов, диски LS Wheels нуждаются в тщательной балансировке.

Компания реализует одни из самых бюджетных моделей дисков на российском рынке.

Плюсы модели:

- Низкая стоимость.

- Широкий выбор дизайнерских цветов и моделей.

Минусы модели:

- Не устойчивы к механическому воздействию.

В реалиях российского бездорожья нередки случаи разрушения продукции бренда в процессе эксплуатации.

В реалиях российского бездорожья нередки случаи разрушения продукции бренда в процессе эксплуатации. - По качеству используемых материалов уступают конкурентам.

ALCASTA

На вопрос, какой производитель литых дисков лучше, можно справедливо ответить Alcasta. Основные производственные мощности компании располагаются в Азиатском регионе. Все заводы оснащены современным оборудованием и одной из самых сложных систем для контроля качества.

Продукция бренда тестируется в специальных лабораториях на устойчивость к ударам (в том числе и боковым), на максимальный пробег, а также на рентгеновском оборудовании осуществляется проверка на наличие трещин и полостей в литье. Все изделия компании покрываются устойчивыми лакокрасочными материалами.

Ассортимент бренда представляет собой широкий выбор легкосплавных колесных дисков всех возможных типоразмеров.

Плюсы модели:

- Продолжительный срок службы и высокая надежность.

- Устойчивость к ударам.

- Богатый выбор моделей: хромированные, цветные, классические.

- Низкий удельный вес изделий.

Минусы модели:

- Серьезных недостатков выявлено не было.

Связанные материалы:

«Как делают литые алюминиевые диски на заводе ЛМЗ «СКАД» в Красноярском крае. Фоторепортаж» в блоге «Производство»

© live.staticflickr.com

Мировой рынок литых колесных дисков оценивается в 300 млн штук в год. Свою лепту в этот объем вносят и два крупнейших российских завода из Красноярского края: СКАД (г. Дивногорск), который выпускает около 1,2 млн колес в год, и КиК (г. Красноярск) — 2,5 млн штук. Тема интересная и касается многих, поэтому на один из этих заводов я и напросился в гости. Итак, наш сегодняшний герой ООО «Литейно-механический завод СКАД». Между прочим, среди их клиентов замечены, например, альянс Renault-Nissan, Volkswagen AG, Toyota Motor Corporation и др.

Более 70 фото и видео под катом.

ООО «Литейно-механический завод СКАД» было создано в 2002 году. Первую свою продукцию они выпустили в 2004 году, а с 2006 года начались поставки на автосборочные заводы. В 2008 году компания получила Q1 — статус от Ford Motor Company, т. е. они стали в один ряд с ведущими производителями автокомпонентов в мире. Сейчас их марку SKAD хорошо знают, как в России, так и в СНГ. Кроме, того есть поставки в Германию, Румынию, Индию и т. д. В апреле 2017 года завод вошёл в состав РУСАЛа.

2.

© live.staticflickr.com

3. Макет завода

999A7404 © live.staticflickr.com

На автомобилях Aurus, также известном под названиями «Кортеж» и ЕМП (Единая модульная платформа), ездить пока не приходилось, зато теперь я знаю, где делают для них колёсные диски. Их как раз и производит наш завод СКАД» в партнёрстве с компанией ООО «КиК». Теперь надо и другие запчасти искать.

4.

999A8186 © live. staticflickr.com

staticflickr.com

По своим прочностным характеристикам и массе эти колеса находятся посредине между литыми и коваными: они тяжелее кованых, но легче литых; прочнее литых, но уступают по этому параметру кованым. По цене они также дороже, чем литые, но существенно дешевле кованых.

5.

999A8200 © live.staticflickr.com

Объемы производства колес для «гражданской» версии «Ауруса» пока невелики (до 500 колес в год), так как автомобиль ещё не поступил в свободную продажу.

6.

999A8207 © live.staticflickr.com

7. Вот они СКАДовские отличники.

999A7445 © live.staticflickr.com

Алюминий сюда приходит, в основном, с Красноярского алюминиевого завода (КрАЗ), а также с ИркАЗа, в том числе выпускаемый под брендом ALLOW. Оба предприятия входят Группу РУСАЛ.

8.

999A7518 © live.staticflickr.com

9.

IMG_5242 © live.staticflickr.com

Бренд низкоуглеродного алюминия ALLOW был представлен РУСАЛом в 2017 году. Алюминиевая продукция под брендом ALLOW отличается существенно более низким «углеродным следом» — удельным объемом выбросов парниковых газов при производстве металла, чем в среднем по отрасли.

Алюминиевая продукция под брендом ALLOW отличается существенно более низким «углеродным следом» — удельным объемом выбросов парниковых газов при производстве металла, чем в среднем по отрасли.

10.

999A7617 © live.staticflickr.com

11.

Кстати, Россия занимает второе место в мире, после Китая, по производству алюминия. По итогам 2018 года наши заводы произвели 3,8 млн тонн алюминия.

IMG_5273 © live.staticflickr.com

Первым делом идём в Плавильно-литейное отделение. Оно состоит из 2 корпусов, и включает в себя плавильный участок (состоит из 4 печей ИАТ (индукционная плавильная печь) 2,5, одного миксера сопротивления 5 тонн, 2 установок внепечного рафинирования АУВР и FOSECO, а также раздаточных ковшей). В первом корпусе установлены 10 литейных машин — 6 машин GIMA Amatic 800 и 4 — BORLI, 1 рентген-установка BOSELLO и вырубной пресс литника LPM. В другом корпусе находятся 4 литейные машины GIMA Amatic 800, 1 рентген-установка WRU TUNDER и установки для сверления литника.

12.

999A7492 © live.staticflickr.com

13.

999A7704 © live.staticflickr.com

Завод «ЛМЗ «СКАД» — это предприятие полного технологического цикла производства литых алюминиевых дисков — от приготовления жидкого расплава алюминия до готовой продукции, которая сразу идет заказчикам. А ещё они и сами их проектируют и создают пресс формы для дальнейшей отливки колес, поэтому у них шикарное разнообразие и удивительный дизайн. Сами колеса производятся по технологии литья под низким давлением в автоматических литейных машинах с последующей подачей металла в пресс-форму.

14.

999A7583 © live.staticflickr.com

15.

Здесь и плавится наш алюминий. Температура в таких печах достигает 1 000 С.

999A7553 © live.staticflickr.com

16.

Раздаточный ковш. Уже в расплавленный металл потом добавляют легирующие металлы и различные нужные присадки.

IMG_5311 © live.staticflickr.com

Производство литых колес устроено относительно просто: жидкий металл, литейный сплав, подается в пресс-форму, там застывает, затем отливку всячески обрабатывают, покрывают и красят нужным составом и далее готовое колесо отправляется на склад.

17.

999A7680 © live.staticflickr.com

18.

999A7690 © live.staticflickr.com

19. Полученный на этом этапе продукт отправляется в литейные машины.

999A7711 © live.staticflickr.com

20. Литейные машины. Тут есть немецкие емкостью по 800 кг и итальянские — 1 100 кг.

999A7464 © live.staticflickr.com

21. С одной заливки на немецких машинах можно получить от 20 до 50 колес в зависимости от дюйма, на итальянских машинах — до 60 колес.

999A7751 © live.staticflickr.com

22.

IMG_5299 © live.staticflickr.com

23.

999A7793 © live.staticflickr.com

24. Солянка пресс-форм. Кстати, изготовлением пресс-форм и инструмента они обходятся своими силами.

999A7948 © live.staticflickr.com

25.

999A7901 © live.staticflickr.com

Сразу бросается в глаза, что предприятие максимально автоматизировано. Более того, на заводе установлена линия термоупрочения колес, аналогов которой в России пока нет. 26.

26.

999A8040 © live.staticflickr.com

27. Вот так в литейной машине при помощи литья под низким давлением появляются новые колеса.

999A7909 © live.staticflickr.com

28. Отливка или по другому заготовка будущего колеса.

IMG_5374 © live.staticflickr.com

29. Литейная машина GIMA Amatic 800 (Германия)

999A7799 © live.staticflickr.com

©Видео с youtube.com/ https://www.youtube.com/embed/mr7meYYZAaU

30.

999A7865 © live.staticflickr.com

31.

999A7886 © live.staticflickr.com

32.

999A8028 © live.staticflickr.com

33. Участок термической обработки колес. Здесь осуществляется термическая обработка колес с целью получения необходимых прочностных свойств.

999A8076 © live.staticflickr.com

34.

Участок механической обработки.

999A8473 © live. staticflickr.com

staticflickr.com

35. Здесь есть роботизированная автоматическая линия механической обработки литых алюминиевых колес. Один такой робот совершает до 15 операций в минуты и при этом на перекур ему не надо бегать 🙂

.

999A8245 © live.staticflickr.com

36.

999A8241 © live.staticflickr.com

37.

IMG_5730 © live.staticflickr.com

38.

999A8489 © live.staticflickr.com

39.

999A8610 © live.staticflickr.com

40.

IMG_5720 © live.staticflickr.com

41.

999A8514 © live.staticflickr.com

42.

999A8394 © live.staticflickr.com

43.

999A8357 © live.staticflickr.com

44.

999A8547 © live.staticflickr.com

45.

999A8304 © live.staticflickr.com

Все станки завода, включая роботизированный комплекс, связаны единым конвейером, с которого колеса поступают на установки, позволяющие проводить 100-процентный контроль герметичности, проверку баланса колеса.

46.

999A8329 © live.staticflickr.com

47.

999A8584 © live.staticflickr.com

©Видео с youtube.com/ https://www.youtube.com/embed/R6uO84GDUto

48.

Участок опиловки и шлифовки колес. 999A8361 © live.staticflickr.com

49.

IMG_5604 © live.staticflickr.com

50.

999A8988 © live.staticflickr.com

На опиловке убираются неровные кромки и другие недостатки, а при шлифовке происходит дальнейшая обработка лицевых поверхностей и бортовых закраин перед покраской.

51.

IMG_5698 © live.staticflickr.com

Компания SKAD сертифицирована в соответствии с международными стандартами качества ISO. Их диски прошли независимую экспертизу TUV SUD Automotive GMBH. Также колеса SKAD разрешены для эксплуатации в странах Западной Европы и США.

52.

999A8454 © live.staticflickr.com

53. На заводе работает 640 человек.

999A8654 © live.staticflickr.com

54.

999A8235 © live.staticflickr.com

55. После шлифовки колесо идёт на покрасочную линию.

999A8681 © live.staticflickr.com

56.

999A8713 © live.staticflickr.com

57. «СКАД» производит более 100 моделей автомобильных дисков, до 5 тыс. типоразмеров — от самых доступных, до премиум-класса.

999A8725 © live.staticflickr.com

На всех этапах производства контроль с пристрастием. Так, например, химический состав кремний-алюминиевого сплава проверяется спектрометром. Автоматическая рентгеновская установка выявляет скрытые дефекты в готовых отливках. Из каждой партии колес один образец распиливают и анализируют в лаборатории металлографический шлиф на структуру сплава. Регулярно колеса помещают на стенд для оценки отклонения от заданных геометрических параметров в осевом и радиальном направлении. Например, при допустимом отклонении в 15 микрон колеса показывают результат 4 микрона. Лакокрасочное покрытие колес также регулярно проверяют на стойкость к механическому и химическому воздействию.

Например, при допустимом отклонении в 15 микрон колеса показывают результат 4 микрона. Лакокрасочное покрытие колес также регулярно проверяют на стойкость к механическому и химическому воздействию.

58.

999A8853 © live.staticflickr.com

59. Цех окраски

999A8750 © live.staticflickr.com

60.

999A8823 © live.staticflickr.com

Законченный вид колесным дискам придают во время окрашивания на автоматической линии известного производителя Eisenmann (Германия). При этом применяется передовая технология грунтования SAM (Self-assembling molecules, «самоопределяющиеся молекулы»), при которой происходит соединение грунта с поверхностью колеса на молекулярном уровне.

61.

IMG_5743 © live.staticflickr.com

62.

999A8795 © live.staticflickr.com

63. 999A8900 © live.staticflickr.com

64. Производительность линии — 5 500 колес в сутки. Цикл полностью автоматический.

999A8939 © live.staticflickr.com

65.

999A8962 © live.staticflickr.com

66.

999A8838 © live.staticflickr.com

Эта современная немецкая линия окраски на заводе появилась в 2012 году.Тогда «СКАД» стал седьмым заводом в мире и первым в России обладателем такого уникального оборудования со специально разработанным технологическим процессом.

67.

999A8908 © live.staticflickr.com

68. Покраска одного колеса занимает где-то 5 часов.

IMG_5784 © live.staticflickr.com

69. Финишная прямая. После сушки колеса по конвейеру двигаются на участок упаковки, где в очередной раз проверяется каждое колесо.

IMG_5433 © live.staticflickr.com

70. И, наконец, упаковка готовой продукции.

999A8159 © live.staticflickr.com

71.

999A8143 © live.staticflickr.com

72.

999A8149 © live.staticflickr.com

Недавно Роскачество при поддержке Минпромторга провело исследование алюминиевых колесных дисков. Продукция сразу четырех членов Алюминиевой Ассоциации — СКАД, КиК, Азов-ТЭК и Прома (торговые марки Skad, K&K, TechLine и Proma) — успешно прошла испытание на удар. По итогам теста, в ходе которого моделируется повреждение колеса при контакте с препятствием на дороге, эти автомобильные диски признаны отвечающими необходимым требованиям. В то же время колеса ряда других производителей испытаний не выдержали. Так, из 14 китайских брендов, участвовавших в тесте, пройти его смогли лишь 5, изделия остальных 9 оказались некачественными. Главная причина, что нечестные китайские производители, обычно используют недостаточное количество алюминия или некачественный алюминиевый сплав. Компания СКАД, работает в составе Объединённой компании «РУСАЛ», а это крупнейшая в мире компания по производству алюминия. Её заводы и представительства находятся в 19 странах на пяти континентах. Она производит около 6% всего алюминия в мире.

Продукция сразу четырех членов Алюминиевой Ассоциации — СКАД, КиК, Азов-ТЭК и Прома (торговые марки Skad, K&K, TechLine и Proma) — успешно прошла испытание на удар. По итогам теста, в ходе которого моделируется повреждение колеса при контакте с препятствием на дороге, эти автомобильные диски признаны отвечающими необходимым требованиям. В то же время колеса ряда других производителей испытаний не выдержали. Так, из 14 китайских брендов, участвовавших в тесте, пройти его смогли лишь 5, изделия остальных 9 оказались некачественными. Главная причина, что нечестные китайские производители, обычно используют недостаточное количество алюминия или некачественный алюминиевый сплав. Компания СКАД, работает в составе Объединённой компании «РУСАЛ», а это крупнейшая в мире компания по производству алюминия. Её заводы и представительства находятся в 19 странах на пяти континентах. Она производит около 6% всего алюминия в мире.

Читайте также.

..

..Вступайте в наши группы и добавляйте нас в друзья 🙂

Производство литых дисков — полезная информация от компании СКАД

Производство литых дисков

Производство литых дисков

С чего начинается производство колесных дисков?

В первую очередь – с разработки стиля и применимости нового колеса.

Маркетологи нашей компании четко отслеживают и проводят мониторинг колесного и автомобильного рынков и оформляют на основании данных исследований техническое задание на разработку новой модели колеса. Основным критерием в определении стиля будущего колеса является то, на какие автомобили оно разрабатывается.

Каждый дизайн проходит оценку, используя различные маркетинговые методики исследований.

Следующий этап — Виртуальная подготовка к производству.

На этапе моделирования просчитываются основные этапы производства литых дисков: расчет режима литья, программа для станков участка механической обработки и линии покраски. Программное обеспечение наших заводов позволяет проводить виртуальные испытания колеса на этапе его проектирования. При данном испытании можно определить, как колесо себя будет вести при стендовых испытаниях и в реальных условиях эксплуатации. Виртуальные испытания с большой точностью позволяют выявить и устранить на этапе проектирования слабые места конструкции колеса.

Изготовление пресс-формы является одним из главных этапов в процессе создания колеса.

Производство пресс-формы технологически сложных процесс, требующий наличия специализированного оборудования. Правильность изготовленной пресс-формы определяет качество отливок и готовой продукции. Пресс-форма изготавливается из высоколегированной инструментальной стали, выдерживающей температуру до 800 градусов.

Приготовление сплава для литья легкосплавных колес осуществляется в индукционных тигельных печах фирмы Striko Westofen

Основой сплава для производства колес всех наших брендов – SKAD, K&K, iFree, Re:style, Rapid

— является жидкий алюминий и кристаллический кремний, обеспечивающий основные литейные и механические свойства сплава.

Перед заливкой металла в печи в сплав добавляются легирующие и модифицирующие составляющие, производится рафинирование аргоном на роторной установке дегазации. Из полученного сплава берутся пробы для определения соответствия химического состава методом спектрального анализа и определения газосодержания в сплаве. После соответствия всех технических параметров, установленных нормами, принимается решение о заливке металла в печь литейной машины.

Литье заготовок выполняется на современных литейных машинах немецкой фирмы GIMA.

Уровень автоматизации литейного оборудования на производстве «СКАД» позволяет четко отслеживать и поддерживать в нужных рамках параметры процессов литья, обеспечивая их стабильность и направленное затвердевание отливок.

Обязательный стопроцентный рентгеноскопический контроль всех литых дисков нашего производства осуществляется на автоматических рентген установках немецкой фирмы Yxlon.

Полученные отливки в автоматическом режиме подаются на установку рентгеноскопического контроля. Рентгеноскопия гарантирует недопущение в дальнейшее производство заготовок литых дисков с внутренними дефектами, обусловленными неравномерной кристаллизацией сплава из-за неравномерного затвердевания.

Рентгеноскопия гарантирует недопущение в дальнейшее производство заготовок литых дисков с внутренними дефектами, обусловленными неравномерной кристаллизацией сплава из-за неравномерного затвердевания.

Механическая обработка готовой отливки.

Готовые отливки проходят механическую обработку на обрабатывающих центрах Okuma, Haas японского и американского производства. Применяемая оснастка, разнообразный инструмент, квалификация персонала и современные обрабатывающие центры обеспечивают точность, отличное качество и высокую эффективность.

Окраска колес осуществляется на самой современной в России окрасочной линии Eisenmann с применением нано-технологии SAM молекул.

Стоимость окрасочного конвейера Eisenmann — 7 миллионов евро. Мощность самой современной в России линии окраски составляет 2,5 миллиона колес в год. Линия покраски колес эксклюзивно спроектирована для наших заводов. Эта фирма устанавливала оборудование для таких заводов как Ford, Audi, BMW. При подготовке поверхности в одной из 11 ванн, которую проходят колеса, используются уникальная нанотехнология, так называемые SAM (технология самораспределяющихся молекул) молекулы, которые тончайшим слоем буквально в одну молекулу, обволакивают всю поверхность изделия, создавая надежную основу для наилучшего сцепления краски с материалом. SAM-технология позволяет добиться высокой коррозийной устойчивости и адгезионных свойств лакокрасочного покрытия. Используемые при окраске технологии, позволяют с большим запасом выдерживать все испытания, которые существуют на сегодняшний день для лакокрасочного покрытия, как внутренние, так и в сторонних организациях.

При подготовке поверхности в одной из 11 ванн, которую проходят колеса, используются уникальная нанотехнология, так называемые SAM (технология самораспределяющихся молекул) молекулы, которые тончайшим слоем буквально в одну молекулу, обволакивают всю поверхность изделия, создавая надежную основу для наилучшего сцепления краски с материалом. SAM-технология позволяет добиться высокой коррозийной устойчивости и адгезионных свойств лакокрасочного покрытия. Используемые при окраске технологии, позволяют с большим запасом выдерживать все испытания, которые существуют на сегодняшний день для лакокрасочного покрытия, как внутренние, так и в сторонних организациях.

Окрасочные камеры спроектированы совместно с крупнейшими мировыми компаниями «Хеметалл», «Вагнер». В цехах работает мощная система кондиционеров, которая позволяет поддерживать в окрасочных камерах постоянную температуру в течение всего года. В камеры поступает воздух через специальные системы очистки, кроме того, в камерах создается избыточное давление для того, чтобы не позволить воздуху из цеха попасть внутрь. Процесс покраски максимально автоматизирован. Операторы принимают участие только в завесе колес на конвейеры, их снятии и заправке расходных материалов. Все лакокрасочное покрытие, используемое в производстве наших колес брендов SKAD, K&K, iFree, Re:style, Rapid, производится в Германии.

Процесс покраски максимально автоматизирован. Операторы принимают участие только в завесе колес на конвейеры, их снятии и заправке расходных материалов. Все лакокрасочное покрытие, используемое в производстве наших колес брендов SKAD, K&K, iFree, Re:style, Rapid, производится в Германии.

10 лучших производителей литых дисков — Рейтинг 2020 года (Топ 10)

Выбор лучшего автомобильного колесного диска — нечастая процедура для рядового автомобилиста. После покупки нового автомобиля мы некоторое время эксплуатируем установленные родные диски. Но все изнашивается и ломается, устаревает или приходит в негодность со временем. Причиной выбора новых дисков может стать желание использовать второй комплект дисков для зимней или летней резины, чтобы не делать регулярный сезонный шиномонтаж. Или вы захотели изменить дизайн своего автомобильного коня, а замена дисков – это как раз одно из самых востребованных решений по тюнингу автомобиля.

По технологии изготовления диски делятся на четыре типа: штампованные, литые, кованые и сборные. Конечно, старые добрые штампованные диски дешевы, надежны, да и ремонтируются в случае встречи с хорошей ямой буквально кувалдой. Но вот чем они обделены, так это презентабельностью: разве что некоторые модели в комплекте с фирменными колпаками успешно мимикрируют под простенькое «литье». Тогда почему бы не «обуть» автомобиль в новые литые диски, благо выбор их сейчас огромен, да и цены на многие марки вполне приемлемы?

Конечно, старые добрые штампованные диски дешевы, надежны, да и ремонтируются в случае встречи с хорошей ямой буквально кувалдой. Но вот чем они обделены, так это презентабельностью: разве что некоторые модели в комплекте с фирменными колпаками успешно мимикрируют под простенькое «литье». Тогда почему бы не «обуть» автомобиль в новые литые диски, благо выбор их сейчас огромен, да и цены на многие марки вполне приемлемы?

Однако тут тоже хватает нюансов. Дешевые литые диски обычно льются из не лучшего качества силумина, прочность которого (особенно на удар) весьма посредственна. А, значит, приходится для обеспечения достаточной надежности колес сознательно увеличивать количество «мяса», и в результате возникает парадокс: легкосплавные диски могут оказаться по весу тяжелее, чем стальные! То есть и об экономии топлива, и об улучшении управляемости и торможения, на что, в общем-то, при покупке алюминиевых дисков хочется рассчитывать, уже можно и не думать. А вот если производитель сэкономит не только на качестве, но и на количестве алюминия, то подобный диск окажется в лучшем случае неремонтопригодным после встречи с ямой, а в худшем – и просто небезопасным.

Поэтому мы сегодня попробуем разобраться – если не конкретную модель (их тысячи), то хотя бы какую марку литых дисков действительно стоит рассматривать в качестве покупки, а мимо каких дисков надежнее сразу пройти мимо. Особенно с учетом того, что, согласно статистике, еще три года назад на нашем рынке более 90 процентов импортных литых дисков были ввезены из Китая.

Какие литые диски лучше купить?

Итак, если мы говорим о бюджетных литых дисках, то правило Бориса Бритвы продолжает работать: «тяжесть – это хорошо». Да, конечно, мы хотим снизить неподрессоренные массы, но не стоит это делать ценой безопасности и надежности: литые диски, которые действительно соответствуют требованиям стандарта и при этом весят мало, «осиливают» только ведущие мировые производители, которые с нынешними курсами валют к числу бюджетных не отнести. Тут отечественным фирмам кризис однозначно сыграл на руку – выбор именно российского «литья» сейчас будет весьма выгоден по соотношению «цена/качество», но не с каждой фирмой – мы специально включили в рейтинг не самые удачные Tech Line, чтобы это подчеркнуть.

А вот если речь идет о Китае или Тайване, то ни количество потраченного алюминия, ни значки сертификации, увы, не скажут ни о чем: только результаты тестов дадут хотя бы какую-то уверенность, слишком уж красноречивы фотографии растрескавшихся ободов и вырванных ступиц. Вы ведь вряд ли хотите увидеть это своим глазами?

Удачных вам покупок!

Диски Carwel | Литые диски Carwel

Диски CARWEL- cовременный, динамично развивающийся бренд. Новейшее передовое оборудование и современные технологии по производству литых колесных дисков отвечающие самым высоким стандартам качества и надежности,является не единственным нашим конкурентным преимуществом.

В основе идеи бренда колесных дисков CARWEL лежит гармоничное сочетание ярких дизайнов, надежности, высочайшего качества и доступной цены. В разработке дисков CARWEL участвововали лучшие эксперты в своей области — дизайнеры, инженеры с более чем 20-ти летним опытом работы в создании и производстве колес для автомобилей. Качество и надежность являются абсолютным приоритетом при производстве дисков CARWEL. Все диски без исключения проходят проверку на отсутствие дефектов и подвергаются тестированию. Качество продукции соответствует самым высоким международным стандартам качества. Также все диски CARWEL имеют российские сертификаты соответствия.

Качество и надежность являются абсолютным приоритетом при производстве дисков CARWEL. Все диски без исключения проходят проверку на отсутствие дефектов и подвергаются тестированию. Качество продукции соответствует самым высоким международным стандартам качества. Также все диски CARWEL имеют российские сертификаты соответствия.

Производитель внимательно отслеживает тенденции развития автомобильной отрасли и новинки дизайнов колес для обновления ассортимента дисков CARWEL. Можно с уверенностью сказать, что диски CARWEL соответствуют самым последним трендам в дизайне и технологичности. Литые диски CARWEL производятся во всех наиболее востребованных размерах и могут быть установлены практически на любую популярную в России модель авто.

Каждая модель дисков CARWEL проходит тесты в независимой лаборатории.

Ассортимент Carwel представлен в трех сериях :

Серия Реплика литые диски имеют оригинальные параметры, которые устанавливаются исключительно заводом- производителем. Эти дизайны предназначены для установки на определенные автомобили.

Серия Автомаркет литые диски имеют универсальные параметры, что позволяет устанавливать их на все автомобили.

Серия SUV литые диски имеют увеличенную нагрузку что позволяет их устанавливать на внедорожники.

Преимущества колесных дисков Carwel :

Актуальный ассортимент для самых популярных марок и моделей автомобилей на рынке РФ.

Высочайшее качество дисков, подтвержденное результатами тестов и сертификатами соответствия.

Производственная площадка дисков CARWEL является самой новой и современной на территории России и СНГ.

При производстве дисков CARWEL используется лучшее сырье, сплав алюминия соответствующий самым высоким стандартам отрасли.

Диски CARWEL имеют яркие, привлекательные дизайны, высочайшую надежность и являются доступными по цене.

Литые диски: производство, преимущества и недостатки

Наиболее распространённым типом легкосплавных дисков для автомобиля являются литые модели, которые снискали огромную популярность у водителей всего мира. Поскольку спрос рождает предложение, то производство подобной продукции имеет массовые масштабы, что имеет как положительные, так и отрицательные аспекты. К первым следует отнести довольно низкую стоимость литых дисков и зачастую привлекательный внешний вид. Главным же отрицательным моментом является огромное количество контрафакта (низкокачественных подделок), заполнившего отечественные авторынки.

Производство литых дисков

Способ изготовления легкосплавных дисков рассматриваемого типа очевиден по самому названию. Такие модели отливают в заранее приготовленную специальную форму, а материалом для них служат различные алюминиевые или магниевые сплавы, причём последние встречаются довольно редко. После отливки, производится термическая обработка, включающая нагрев до 500-550 градусов Цельсия, с последующим резким охлаждением в воде. Благодаря такой закалке сплав приобретает структурно неустойчивое состояние. Для установления же структурного равновесия, производят повторный нагрев до 150-200 градусов Цельсия и дальнейшую выдержку при данной температуре в течении 3-8 часов, с последующим естественным охлаждением сплава на воздухе. Далее выполняют механическую обработку готовой отливки и наносят на неё защитное покрытие.

Необходимо отметить, что свойства литых дисков зависят от самых разных факторов, к числу которых можно отнести: качество формы для отлива, состав сплава, метод финальной обработки, и даже покраску. Именно по этой причине не нужно торопиться с приобретением дешёвых моделей, ведь их надёжность, прочность и удароустойчивость могут быть весьма посредственными.

Отличительные особенности

В сравнении со стальными колёсными дисками, литые модели более лёгкие. В среднем их вес меньше обычных аналогов на 30-40 процентов, что ощутимо отражается на нагрузке передающейся ходовой, плавности хода и управляемости транспортного средства. Кроме того, внешний вид литых дисков более современный, эстетичный и разнообразный, а потому автомобиль с такими аксессуарами выглядит солиднее и привлекательнее.

Ещё одним существенным отличием между литыми и стальными дисками является их стоимость. Известно, что за удовольствие и красоту необходимо платить, а потому цена литых моделей может в несколько раз превосходить стоимость традиционных дисков, изготовленных из стали.

Ко всему вышеперечисленному добавим, что в отличие от стальных аналогов, литые диски очень хрупкие. Это негативное качество продукция приобретает при производстве. В процессе каления, направленном на обеспечение необходимой твердости, и возникает столь неприятный побочный эффект, от которого производителям избавиться не удалось. Такие диски практически не деформируются, а при сильном ударе трескаются. Данный аспект должен знать каждый водитель, решившийся обновить колёса своей машины, и учитывать его в процессе эксплуатации авто.

Прочность и ремонтопригодность

Исходя из последних прочитанных строк, абсолютно логичным является вопрос, что может привести к разрушению нового литого диска? Естественно, всё зависит только от его качества. В подавляющем большинстве, чтобы разрушить легкосплавный диск необходимо приложить внушительную силу, значительно превосходящую удар инструмента для стальной штамповки. Но вот в чём основная разница. Диск из стали, погнутый при вылете на бордюр или в яму, может повлечь снижение давления в шине (и это в худшем случае), в то время, как литой диск, деформировавшийся в схожих ситуациях, вероятнее всего разрушится. И самое страшное в этом случае то, что разрушение целостности диска приведёт к моментальной потере управляемости и контроля над автомобилем.

Еще одним «бонусом» для владельцев литых дисков станет его абсолютная неремонтопригодность. Несмотря на заверения, звучащие в объявлениях автомобильных салонов и мастерских, литые диски отремонтировать нельзя в большинстве случаев. Восстановить первозданную внешность конечно же можно, однако даже приблизиться к первоначальным характеристикам изделия получится едва ли. Это не значит, что покупать литые диски не следует. Во многих ситуациях такое приобретение вполне безопасно и оправданно. Однако о подводных камнях следует знать.

Когда лучше отказаться от литых дисков

Оснащение автомобиля литыми дисками оправдывает себя в большинстве случаев. Их преимущества сложно переоценить: они легко моются, абсолютно не подвержены коррозии, не нуждаются в колпаках, великолепно выглядят и т. д. Но главное – они повышают управляемость транспортного средства и плавность хода, существенно снижая при этом нагрузку на автомобильную подвеску.

Однако следует отдавать себе отчет, что такие колеса предназначены для дорог хорошего качества. Поэтому от их использования лучше отказаться любителям агрессивного вождения по городским улицам, изобилующим трамвайными путями, колдобинами, лежачими полицейскими и прочими «бонусами» отечественных дорог.

Что касается зимнего времени года, то тут решение об эксплуатации литых дисков является сугубо индивидуальным, и должно основываться на погодных условиях конкретного региона. Замёрзшие скопления снежной шуги и гололёд повышают риск бокового удара, а следовательно – вероятность деформации. К тому же используемые коммунальщиками реагенты могут быть агрессивны к лакокрасочной отделке дисков, что испортит их внешний вид ещё до первой оттепели, и потребует недешёвой косметической реставрации.

В завершение напомним, что безопаснее и комфортнее в зимний период передвигаться на автомобиле, обутом в высокопрофильные шины. Особенно актуально это для почитателей литых дисков. Исходя из этого, будет разумным на зиму устанавливать изделия с наименьшим диаметром, допускаемым производителем транспортного средства.

различных типов колес и как они производятся

Разнообразие колес в автомобильном мире огромно, от дешевых подделок до полностью карбоновых оглушающих колес. Позвольте нам помочь вам решить, какой тип вам следует выбрать для вашего следующего автомобиля!

Колесамогут показаться простейшими компонентами автомобиля, но крупные производители постоянно исследуют и разрабатывают новейшие и передовые производственные технологии и исследуют самые прочные, но самые легкие материалы для внедрения в процессы производства колес.Будь то Koenigsegg с его колесами из углеродного волокна на Regera или Jaguar, воспроизводящий его бесконечно крутые стальные элементы для E-Type с низким лобовым сопротивлением, колеса берут на себя огромную техническую, а также эстетическую ответственность, которую мы, бензолюбители, не должны воспринимать как должное. Итак, вот краткий перечень самых популярных вариантов, предназначенных для современных автомобилей, и того, как производители производят их.

Стальные диски

Steelies настолько просты, насколько это возможно для колес.Спрессованные из стальных заготовок с использованием мощного гидравлического оборудования, стальные колеса были стандартом на большинстве недорогих автомобилей на протяжении десятилетий и преобладали до того, как производство колесных дисков из сплава стало дешевле. Сталь — сплав железа и углерода — более твердый металл, чем большинство других материалов для колес, но эта прочность приводит к увеличению веса по сравнению с алюминием.

Основной способ производства стальных колес означает, что существует очень небольшая гибкость, когда дело доходит до дизайна или любого типа художественного оформления.Различные секции колеса выдавливаются, а затем соединяются, образуя все колесо, готовое к использованию после того, как сварные швы будут достаточно заточены. Такая конструкция означает, что единственный реальный способ реализации различных конструкций — это проделать отверстия на внешней стороне колеса, будь то для стратегического воздушного потока для охлаждения тормозов или для некоторой столь необходимой эстетики.

Большинство компаний смогут обойти непривлекательный характер штампованных стальных колес, установив набор колпаков с некоторыми значками, чтобы замаскировать необработанный металл и имитировать набор более дорогих и стильных сплавов.

Сплавы

Сплавыдо последнего десятилетия или около того всегда предназначались для самых верхних моделей в ассортименте производителя, но теперь при желании они могут быть установлены практически в любом городском хэтчбеке на рынке.Основанные на алюминиевой или магниевой конструкции, смешанной с никелем, легкосплавные диски обеспечивают гораздо более легкую упаковку по сравнению со стальными колесами такой же прочности и могут быть полностью отлиты путем заливки расплавленного металла в предварительно изготовленную форму.

Неподрессоренная масса — это термин, с которым вы, вероятно, сталкивались раньше; он определяет массу компонентов, которые не поддерживаются подвеской, включая сами компоненты подвески, тормоза и колеса. Отсутствие неподрессоренной массы улучшает управляемость, поскольку позволяет подвеске управляемым образом взаимодействовать с волнообразным дорожным покрытием и гораздо более эффективно справляться с силами реакции от дорожного покрытия.Это была одна из основных причин, по которой высокопроизводительные автомобили перешли на легкосплавные диски, легкая конструкция которых способствует ускорению и общей динамике автомобиля.

За счет уменьшения количества никеля в сплаве колесо становится более податливым и податливым, что расширяет возможности дизайна. Эта свобода дизайна привела к созданию действительно впечатляющих легкосплавных дисков на протяжении многих лет, но более мягкий материал также открывает дверь для некоторых довольно катастрофических результатов после бордюрной обработки…

Составные колеса

Наиболее известные колеса, производимые BBS, могут быть сконструированы как из двух, так и из трех основных компонентов.Колеса, состоящие из двух частей, состоят из лицевой поверхности (или центров) и обода (или барабана), скрепленных вместе винтами обода, которые вращаются по окружности центра колеса. Затем на соединение наносится кольцо из герметика, чтобы дополнительно скрепить секции вместе.

Колеса, состоящие из трех частей, делают еще один шаг вперед, разделяя обод колеса пополам, чтобы можно было регулировать ширину колеса. Все это делает составные колеса по своей сути тяжелее и немного слабее, чем цельные варианты, но такие компании, как BBS, разработали функцию «катящегося обода», которая доводит уровни прочности их составных колес до уровня досягаемости даже одиночных. -детальные кованые диски путем закалки некогда более слабого металла.

Кованые диски

Некоторые из самых прочных колес на рынке созданы методом ковки алюминия. Для этого заготовку материала подвергают невероятно высокой температуре и давлению около 900 бар, превращая металл в чрезвычайно плотное и чрезвычайно прочное колесо.Огромная сила сжатия ковки делает эти колеса чрезвычайно легкими и во много раз прочнее аналогичных литых колес.

Копия дисков OEM style

Похоже, что бесчисленные сделки засоряют Интернет, заявляя о высококачественных репликах или репродукциях колес для множества автомобилей, представленных на рынке, но следует быть крайне осторожными, отправляясь куда-либо с этими соблазнительными самородками в Интернете.Хотя имитация колес может выглядеть соответствующим образом, они часто изготавливаются самым дешевым способом, чтобы снизить производственные затраты, и поэтому в них отсутствуют некоторые важные процессы упрочнения, которым подвергаются колеса OEM.

Большинство копий колес производятся с использованием метода, называемого литьем под действием силы тяжести, когда расплавленный металл выливают в шаблон, но совсем не сжимают и оставляют для затвердевания под действием силы тяжести. Это означает, что сплав далеко не такой плотный, как у OEM-эквивалента, который подвергался некоторой форме сжатия во время производственного процесса.Таким образом, реплике будет не хватать прочности и она будет намного более хрупкой по сравнению с ней, что делает ее потенциально опасной модификацией!

Имея так много других доступных нишевых типов колес, можно подобрать набор ободьев для всех без исключения потребностей — будь то для повседневного использования, для нестандартных гонок или даже для того, чтобы время от времени кататься по бездорожью.Благодаря широкому спектру материалов и технологий производства, доступных в производстве колес, идеальная комбинация найдется где-нибудь для вас.

Какой автомобиль входит в стандартную комплектацию ваших любимых колес? Вы предпочитаете тонкий стальной или трехкомпонентный обод с более высокими характеристиками? Прокомментируйте ниже свои мысли!

Наше производство

Что является наиболее важным аспектом при производстве колес? Мы рассматриваем это как смесь науки и искусства.Совместите это с постоянными инновациями и многоступенчатой проверкой качества, и вы получите лучший продукт.

Производственные мощности включают в себя 4 современных завода полного цикла: 2 завода по производству легкосплавных дисков с общей производительностью 2 млн шт. В год и 2 завода по производству стальных колес с производительностью 1,5 млн шт. В год. Каждый завод соответствует всем требованиям ISO 14001: 2004, ISO / TS 16949, ISO 9001: 2008. Вся продукция имеет сертификаты соответствия TSE, CE.

Колеса проектируются и изготавливаются только высокопрофессиональными дизайнерами и инженерами.Благодаря нашей системе приема на работу мы всегда можем сформировать команду квалифицированных специалистов и экспертов высочайшего класса.

Виртуальные тесты

Мы знаем о колесе все задолго до его отливки. Разработка каждой модели начинается с виртуального моделирования пресс-формы. Инженеры создают 3D-модель, а затем проводят ее через все типы виртуальных тестов. Программное обеспечение позволяет прогнозировать, как колесо будет действовать на испытательных стендах. После утверждения 3D-модели мы продаем пробную партию, которая проходит испытания в реальных условиях.

Производство литых дисков

Жизненный цикл новой модели начинается с литья в форму. Наши легкосплавные и стальные диски производятся из сырья высочайшего качества от наших проверенных поставщиков. Сырье для стальных колес поставляет всемирно известный металлургический гигант Baosteel Group.

Основными компонентами сплава являются расплавленный алюминий, кремний и легирующие добавки. В процессе производства мы используем алюминиевый литой сплав в сочетании с технологией термообработки Т6.Он имеет лучшую стойкость к термообработке и на 20% лучшую устойчивость к механическим воздействиям. Когда он будет готов, пробный образец отправляется на спектральный анализ для проверки на соответствие всем нормам и стандартам.

Колеса отливаются двумя способами: литьем под низким давлением и под давлением. С нашими 25 7-осевыми автоматическими станциями литья под низким давлением и 20 машинами для литья под давлением мы обеспечиваем полное заполнение формы и микроструктуру сплава. Изготовленные отливки проходят рентгеновский контроль для исключения внутренних дефектов.

Высокоточные станки с ЧПУ способны отливать и производить механическую обработку колес любых размеров от 12 до 30 дюймов. Также мы можем легко запустить необходимую пресс-форму по желанию заказчика.

Установленные на заводах окрасочные линии завода оснащены самым современным оборудованием из Италии. В производственном процессе завод использует экологически чистые порошковые краски, которые равномерно наносятся на корпус колеса, улучшая качество лакокрасочного покрытия на ровных поверхностях, острых углах и кромках.Этот метод обеспечивает высокую метательную силу и отсутствие потеков, дефектов окраски и апельсиновой корки.

Благодаря высокой укрывистости порошковых красок колеса отлично смотрятся и годами устойчивы к химическим и механическим воздействиям.

Производство стальных дисков

Стальные колеса изготавливаются из листового металла, поставляемого в бухтах. Эти катушки раскручиваются и нарезаются отдельно для каждого размера колеса. Каждая деталь проходит ковку, прессование и сварку, превращаясь в полуфабрикат, который затем профилируется и принимает форму обода колеса.

На сборочной линии спицы колеса запрессовываются в обод и привариваются 4-тактной точечной сваркой в углекислом газе. Готовое колесо проверяется на соответствие требованиям качества и покрывается защитно-декоративным покрытием.

Стендовые испытания

Перед выпуском из производства колеса проходят всевозможные проверки качества на испытательных стендах в нашей собственной лаборатории: испытание на растяжение, радиальное биение, динамическую балансировку, герметичность, коррозионную стойкость, структурную целостность, микротрещины, хроматический контроль и адгезионные свойства краски. .

YST Group гарантирует своим клиентам непревзойденное качество и стабильные потребительские свойства на уровне 99,3% в течение всего срока службы колеса.

В 2016 году в Ярославле началось строительство нового завода штампованных колес. При поддержке YST Group как основного инвестора в короткие сроки был построен и запущен завод по производству колес на территории инвестора. Так, в конце 2017 года в Ярославле начал работу первый завод полного цикла по производству штампованных колес для легковых и легких коммерческих автомобилей.

Завод создает вокруг своих площадей развитую производственную инфраструктуру.

Все производственные процессы в высшей степени автоматизированы с использованием линейного оборудования, поставляемого из Италии, США, Китая и России. Производственная мощность — 1,5 миллиона колес в год. Завод производит колеса 13 «, 14», 15 «, 16» и 17 «для всех популярных автомобильных брендов. Это новое производство также позволяет нам перемещать поток товаров из Китая в Россию.Мы уже поставляем готовую продукцию российским производителям оборудования, которые в стандартной комплектации будут устанавливать наши колеса на свои автомобили, и подписали контракты на экспорт колес в Европу. Все колеса, производимые в России, соответствуют стандартам немецкого TUV и итальянского Qualilab. Производство соответствует ряду международных стандартов ISO 9001, а надежность конечной продукции соответствует нормам, действующим в России, Северной Америке, Европе и Азии.

Социальную значимость этого нового завода можно ясно увидеть уже сегодня, когда в производственном процессе задействованы десятки инженеров и операторов.Производство создает более 150 новых рабочих мест, улучшает благосостояние и экономическую ситуацию в регионе.

Помимо нашей приверженности рентабельному производству, мы внедряем подход к экологической устойчивости. Мы разработали долгосрочную программу по сокращению выбросов нового завода, которая включает международные стандарты и системы экологического мониторинга.

Все это позволяет в режиме реального времени регулировать загрузку производства и удерживать выбросы в допустимых пределах.

Компания Яршинторг — это производство кованых колес на заказ. Мы производим колеса как по индивидуальным проектам заказчика, так и по готовым дизайнерским решениям, созданным нашими дизайнерами. Нашу продукцию можно найти среди моделей кованых дисков известных брендов. Сотрудничаем с отечественными и международными компаниями; Кроме того, мы осуществляем налаженные поставки в страны СНГ и Европы.

Для производства кованых колес мы используем сплав на основе алюминия Т6061 с легирующими добавками магния, меди, кремния, цинка и других металлов.Этот сплав применяется при производстве деталей для авиастроения.

С каждым клиентом ведется индивидуальная консультация. Наши персональные менеджеры ведут производственный процесс от начала до конца, что обеспечивает высокое качество продукта и своевременное выполнение работ.

Литые легкосплавные диски — aluminium-guide.com

См. также Сварка алюминиевых дисков

Обычно различают стальные диски и легкосплавные диски. В колесных дисках из легкого сплава используется только алюминий и магний.Магниевые колеса в обычных автомобилях встречаются крайне редко из-за их дороговизны, а главное — низкой коррозионной стойкости.

Колеса: сталь и алюминий

Главное преимущество литых алюминиевых дисков перед стальными — это возможность получить разнообразный дизайн, высокую точность размеров, оптимальные статические и динамические механические характеристики.

Снижение веса алюминиевых колес по сравнению со стальными — одно из их преимуществ, но зачастую не решающее. В некоторых случаях литые легкосплавные диски имеют такую же простую конструкцию или немного легче стандартных стальных.

Алюминиевые диски: литые или кованые

Большинство алюминиевых дисков литые или кованые. Небольшое количество дисков, в основном для «элитных» и спортивных автомобилей, изготавливается из нескольких комплектующих по смешанным технологиям, включая методы литья, ковки, штамповки, прессования, прокатки, сварки и др.

Литые диски

Если говорить о литых дисках, то обычно подразумевают только легкосплавные диски ALUMINIUM e. Стальные диски производятся не методом литья, а штамповки, а диски из магниевого сплава используются только в эксклюзивных целях автомобилей, указанных выше.

Рисунок 1 — Литой обод

Литые легкосплавные диски

Для производства алюминиевых дисков различными методами литья. Метод алюминиевого литья зависит от качества литого обода колеса, внешнего и внутреннего. Выбор метода литья в основном определяется качеством микроструктуры литья (например, пористостью), применяемыми типами алюминиевых сплавов и режимами термообработки. Все это определяет не только прочность и надежность колес, но и влияет на уровень качества их внешнего вида.

Основные способы литья колес

Основные методы литья, которые используются при изготовлении колес:

- литье под низким давлением является основным методом;

- кокильное литье — используется реже;

- Литье с противодавлением — еще реже.

Иногда применяется технология, сочетающая литье, ковку и штамповку.

Отливка в кокиль

Вообще говоря, литье под давлением, когда металл вводят в форму, более предпочтительно, чем простая заливка в нее под действием силы тяжести.Тем не менее, гравитационное литье под давлением по-прежнему является весьма актуальным процессом литья для производства колес. Гравитационное литье под давлением обходится дешевле, его применяют в основном тогда, когда не гонитесь за похуданием, а хотите получить оригинальный дизайн. Поскольку процесс заполнения формы зависит только от силы тяжести, то структура отливки обычно имеет больше дефектов (например, пористость), что-то и, что достигается литьем под давлением. Поэтому диски, отлитые в металлической форме, обычно имеют больший вес, чтобы обеспечить желаемую прочность.

Колеса литьевые, низкое давление

Большинство легкосплавных дисков изготавливаются методом литья под низким давлением (рисунок 2). В способе литья под низким давлением используется относительно низкое давление (около 2 бар) для достижения быстрого заполнения формы и получения более плотной микроструктуры, а, следовательно, и лучших механических свойств по сравнению с литьем под давлением под действием силы тяжести. Кроме того, эта технология также обеспечивает немного более высокую производительность (рисунок 3).

Рисунок 2 — колеса алюминиевые, литье под низким давлением

Рисунок 3 — Схема формовочных кругов низкого давления

Другие способы литья колес

Помимо классического метода литья под низким давлением используются многочисленные технологические варианты, которые оптимизированы для производства колес.например, получить еще более легкие и прочные колеса при использовании специального оборудования, обеспечивающего литье под высоким давлением.

Колеса полые

Интересной новой разработкой является запатентованный метод «air inside technology» компании BBC. Его основная идея — использование конструкции из полых камер обода и спиц вместо цельного металла. Результат — более легкие колеса с лучшей динамикой и комфортом вождения. Эта технология включает в себя операции дополнительного литья, такие как формовка и сварка.

Рисунок 4- алюминиевые диски с полыми элементами,

производства «Air-Inside» Technology

Контроль качества литые диски

Каждый литой диск подвергается рентгеновскому контролю, а затем обычно подвергается термообработке и механической обработке. После этого поверхность диска подвергается специальной подготовке к покраске и нанесению защитного покрытия. Затем образцы статистической выборки приводов проходят трехмерный контроль размеров, проверку динамического баланса, испытания на усталость и ударную вязкость.

требования к алюминиевым сплавам для колес

Материалы, из которых изготовлены колеса, соответствуют ряду требований, которые могут противоречить друг другу.

Литейный сплав должен иметь хорошие литейные свойства:

- идеальное заполнение формы,

- металл не прилипает к форме,

- Минимальная склонность к горячему растрескиванию и усадке.

Материал должен иметь

- высокая стойкость к механическим ударам (пластичность, ударная вязкость).

Материал обода должен иметь

- высокая коррозионная стойкость как в нормальной, так и в соленой атмосфере.

Материал ПЗУ должен быть

Алюминиево-кремниевые сплавы для колес

В соответствии с этими требованиями для изготовления колесных дисков используются доэвтектические алюминиево-кремниевые сплавы с содержанием кремния от 7 до 12%. Эти сплавы также содержат различное количество магния, обеспечивающее хорошее сочетание прочности и пластичности. Кроме того, эти сплавы имеют низкое содержание железа и других примесей.

Алюминиевый сплав AlSi11Mg

До 80 лет в Германии и Италии применялся близкий по эвтектическому составу сплав AlSi11Mg с содержанием кремния 11-12%. Этот сплав имеет очень хорошие литейные свойства, особенно в отношении заполнения форм и минимальной усадки. С другой стороны, химический состав алюминиевого сплава не обеспечивает достаточно высокой прочности и предела выносливости, что позволило бы дополнительно снизить вес обода колеса.

Рисунок 5 — Литой обод колеса из алюминиевого сплава AlSi11Mg

Алюминиевый сплав AlSi7Mg0.3 (A356)

В настоящее время стандартом для изготовления легкосплавных колесных дисков является литой алюминиевый сплав AlSi7Mg0,3, более известный как Alloy A356, с дополнительным модифицирующим стронцием. Впервые этот сплав используется для изготовления колесных дисков во Франции, где термическая обработка не применялась.

Однако преимуществом этого сплава является именно AlSi7Mg0,3, что он термически упрочняющий и позволяет придать дискам дополнительную прочность.В США и Японии этот сплав с самого начала применяли с термообработкой Т6, то есть в состоянии после закалки и искусственного старения.

Колеса из алюминия термической закалки

На графике картины 6 показана зависимость прочностных свойств сплава AlSi7Mg, модифицированного натрием, от содержания магния. Прочностные характеристики сплава AlSi7Mg0,3 дают наилучшее сочетание усталостной прочности и относительного удлинения. С увеличением содержания магния усталостная прочность существенно не увеличивается, относительное удлинение значительно падает.

Рисунок 6 — Предел прочности на разрыв, предел текучести, относительное удлинение и усталостная прочность отливки из алюминиевого сплава AlSi7Mg-T6

Аналогичные исследования были проведены для различного содержания кремния. Установлено, что с увеличением содержания кремния снижается пластичность сплава, особенно при низкой скорости отверждения в местах утолщений. Тем не менее, сплавы с содержанием кремния 11-12% продолжают применяться в случаях, когда требуется повышенная текучесть, когда требуется расплавленный алюминий.

Большое значение для усталостной прочности сплава имеет уровень пористости AlSi7Mg в отливке.На фигуре 7 представлена зависимость усталостной прочности алюминиевого сплава AlSi7Mg0,3 от максимального размера пор в материале исследуемого образца.

Рисунок 7 — Усталостная прочность отливки из алюминиевого сплава AlSi7Mg0,3

в зависимости от размера пор

Источник:

European Aluminium Association, 2011

Производство легкосплавных колес — Automotive Wheels Ltd — Оптовая торговля легкосплавными дисками, Оптовая торговля стальными колесами и аксессуарами Великобритания.

Производство легкосплавных дисков AW 2016-05-24T14: 29: 29 + 00: 00Погрузка…

Мы — производитель легкосплавных дисков, производящий диски на заводах по всему миру в количестве от 80 штук до десятков тысяч.

Мы можем взять ваш проект по изготовлению колес с любого этапа и довести его до изготовления и доставки. От концепции конструкции колес до производства и доставки, мы учитываем все аспекты, включая: стоимость колес и сборы за место доставки, местные правила и требования к разрешению, а также стандарты производства колес и соответствие требованиям, мы можем предоставить одобрение TÜV, одобрение типа ABE, сертификацию ECE и соблюдение и консультирование по международным нормативным требованиям.

Наши колесные инженеры имеют большой опыт и всегда готовы удовлетворить ваши технические требования и особые требования.Мы можем работать полностью с нуля, по эскизу, техническим чертежам или файлам CAD, чтобы создать дизайн вашего колеса в соответствии со спецификацией ступицы и требованиями к весу и нагрузке.

Ваш проект планируется в соответствии со сроками производства и вашим графиком поставки. Мы можем доставить с заводов по всему миру, которые подходят для вашего проекта колес. Правильный завод важен с учетом объема производства, сроков поставки, пошлин и типа требуемого производства.

Какими бы ни были ваши требования, мы будем работать с вами на любом этапе.Узнайте о каждом этапе проекта производителя колес, начав наш тур ниже. Или свяжитесь со специалистом по проектам колес в Великобритании, чтобы обсудить ваши требования.

(PDF) ПРОЦЕСС ИЗГОТОВЛЕНИЯ ЛЕГКОСПЛАВНОГО КОЛЕСА

Монтажная поверхность ступицы и отверстия под болты были полностью ограничены. Но самое главное,

, коррозионная стойкость и пластичность сплава остаются превосходными даже в условиях высокой прочности

[15].Коррозионно-стойкие высоколегированные отливки являются одной из основных проблем

из-за того, что отказы литых компонентов привели к значительным потерям в результате простоя и проблемам при эксплуатации

[16]. Влияние нагрузки и геометрической конфигурации на усталостную долговечность

точечных сварных соединений может быть непосредственно включено в метод структурных напряжений

[2].

ЗАКЛЮЧЕНИЕ

Все используемые методы помогут спрогнозировать положение, в котором отказ может занять место

во время испытания на удар, таким образом, улучшение конструкции колеса может быть выполнено с помощью вспомогательных механических характеристик

.

СПРАВОЧНАЯ ИНФОРМАЦИЯ

1. M.S.M. Сани, М. Рахман, М. Нур, К. Кадиргама и М. Ижам, Идентификация модального параметра

Dynamics для шасси автомобиля. 2011.

2. MMRahman, ABR, MMNoor, MSMSani, JMJulie, Влияние диаметра пятна и толщины

листов на усталостную долговечность конструкции точечной сварки, American Journal of Applied

Sciences 6 2009. 1: p . 137-142.

3. К. Кадиргама, М. М. Нур, М. Р. М. Реджаб, М. М. Рахман, М.С.М. Сани, Т.Т. Мон, Влияние параметров концевого фрезерования

на шероховатость поверхности при обработке коррозионной стойкости

Allo, 2009.

4. М.М.Нур, К.К.а.М.М.М., Модель прогноза оптимизации роя частиц для шероховатости поверхности

. Международный журнал физических наук. 6: стр. С. 3082-3090.

5. Кадиргама К., М.М. Нур, М. Рахман, Оптимизация шероховатости поверхности на конце

Фрезерование с использованием станка с потенциальным опорным вектором.Arabian Journal for Science and

Engineering, 2012. 37 (8): p. 2269-2275.

6. К. Кадиргама, M.M.N., Н.М. Zuki.N.M, M.M. Рахман, М. Реджаб, Р. Дауд и К. А.

Абу-Эль-Хоссейн, Оптимизация шероховатости поверхности при концевом фрезеровании на пресс-форме. Иордания

Journal of Mechanical and Industrial Engineering 2008. 4: p. Страницы 209-214

7. NMZukiN.M., MMR, MMNoor, M.Hafizuddin, Регенеративная вибрация при концевом фрезеровании

пресс-форм из алюминиевых сплавов, 7-й Международный симпозиум UMT по науке об устойчивом развитии и

Менеджмент (UMTAS) 2008 , 2008.

8. Кадиргама К., К.А. Абу-Эль-Хоссейн, М. Нур, К. Шарма, Б. Мохаммад, Срок службы инструмента

и механизм износа при обработке Hastelloy C-22HS. Wear, 2011. 270 (3-4): с. 258-

268.

9. Ван, Л.- Юфа Чен — Чэньчжи Ван — Цинчжэн Ван, Анализ усталостной долговечности алюминиевых колес

путем моделирования испытаний на усталость при вращении. Стройнишки вестник — Журнал

Машиностроение, 2011. 57 (1): с. 31-39.

10.М. М. Нур, К. Кадиргама, Х. Х. Хабиб, М. М. Рахман, Б. Мохаммад, Характеристики карбидных режущих инструментов

при обработке сплава на основе никеля, Int J Mater Form (2010),

2010. 3: с. 475 478.

11. K.Kadirgama, MMN, MRMRejab, MSMSani, TTMon, JulieJ.Mohamed, Wear and

Характеристики срока службы инструмента при обработке аэрокосмических материалов, в 1-й региональной конференции AUN / SEED-

Net. по материалам 2009. 2009: Экваториальный отель, Пенанг, Малайзия.

12.М. М. Ноор, К. Кадиргама, М. М. Рахман, Н. М. Зуки. Н. М., К. Ф. Мухамад, М. Р. М. Реджаб,

Джули Мохамед, Прогнозное моделирование шероховатости поверхности для лазера, Международная конференция

. 2008 год: Международный конференц-центр Персидского залива, Манама, Королевство Бахрейн.

13. М. М. Ноор, К. Кадиргама, М. М. Рахман, Н. М. Зуки. Н. М., М. Р. М. Реджаб, К. Ф. Мухамад,

Джули Дж. Мохамед. Моделирование прогнозирования шероховатости поверхности для лазерной резки на акриловых листах

.Журнал передовых исследований материалов, 2009: с. 1022-6680.

Что нужно знать о 4 распространенных типах легкосплавных дисков

Легкосплавные диски производятся, конструируются и широко используются в автомобильной промышленности. Эти материалы обеспечивают большую прочность, лучшую теплопроводность, различные уровни производительности и улучшенный внешний вид колес вашего автомобиля.

Для непосвященных сплавы представляют собой смесь металлов, таких как алюминий или магний, и других элементов. Однако знайте, что, хотя сталь представляет собой сплав железа и углерода, обычно используемый в качестве материала для производства колес, термин «легкосплавные диски» ограничивается только колесами из цветных сплавов.

В этой статье мы поделимся с вами четырьмя распространенными типами легкосплавных дисков:

1. Алюминиевые сплавыКак уже упоминалось, этот тип является самым популярным, не считая магния. Во-первых, он легче своих аналогов из чистого металла, но при этом такой же прочный, как и они. Он также выглядит лучше, чем другие типы колес. Одна вещь, с которой его чаще сравнивают, — это сталь, которая является одним из наиболее распространенных материалов, используемых при производстве колес. Но, как упоминалось выше, сталь не считается легкосплавными дисками из-за содержания в ней железа.

2. Магниевые сплавыДалее идет магниевый сплав, который работает аналогичным образом — он легкий, прочный и эстетичный! В прошлом для гонок обычно использовались так называемые магнитные колеса из магния. В конечном итоге они стали преобладающими в производстве автомобилей в 1960-х годах, поэтому легко увидеть старинные автомобили, изготовленные из чистых магниевых материалов. Проблема, однако, в том, что он подвержен коррозии и со временем имеет тенденцию к образованию ямок и трещин. По этой причине на рынок были введены магниевые сплавы.

3. Литье под давлениемДля непосвященных это производственный процесс, который включает нагрев металла при сильном нагреве. Этот процесс более доступен по цене, чем другие методы производства, без ущерба для качества и коррозионной стойкости. Обычно он бывает двух видов, а именно: