Прессование алюминия: немного теории – aluminium-guide.com

Прессование алюминияВ производстве алюминиевых профилей важнейшей операцией является прессование. Прессование алюминия и его сплавов представляет собой процесс пластического деформирования, в котором заготовку под воздействием давления заставляют течь через одно или несколько очков матрицы с площадью поперечного сечения намного меньшей, чем у исходной заготовки. Интервал температуры прессования, величина напряжения течения и условия трения металла об инструмент определяют особенности прессования алюминиевых сплавов. Интервал температуры прессования алюминиевых профилей составляет от 350 до 550 °С и зависит от типа сплава, требований к качеству поверхности профиля и его механическим свойствам.

Алюминий и алюминиевые сплавы профили почти всегда прессуют в прямом контакте с контейнером и матрицей, которые изготавливают из жаропрочных сталей. Алюминий отличается значительной химическим сродством и адгезией к железу: даже в твердом состоянии он стремится «прилипнуть» к поверхности стального инструмента.

Для понимания закономерностей прессования металла – его течения – применяют теорию пластичности. При простом одноосном сжатии или растяжении металл начинает течь пластически при превышении напряжения величины предела текучести. Пластическое течение алюминия при прессовании является сложным трехмерным сдвиговым течением. Особенность сдвигового течения алюминия и его сплавов от других металлов заключается в том, что внутренние слои алюминиевой заготовки начинают пластически деформироваться первыми, а ее периферийные слои – позже. Течение металла в ходе прессования зависит от многих факторов, таких как:

- свойства материала заготовки;

- условий трения между контейнером и заготовкой, металлом и матрицей;

- отношение прессования.

Классические типы течения при прессовании гомогенного материала с различными условиями трения в контейнере и матрице представлены на рисунке 1.

Рисунок 1

Типы течения алюминияТечение без трения

Тип течения S происходит при отсутствии трения в контейнере и матрице. Такое течение обеспечивало бы однородные свойства алюминиевых профилей. Этот тип течения можно рассматривать как чисто теоретический, поскольку алюминий почти никогда не прессуют со смазкой. В этом случае мертвые зоны течения металла не возникают.

Течение с трением на матрице

Тип течения А возникает при прессовании с трением на зеркале матрицы и при отсутствии трения в контейнере. Это характерно для обратного прессования. В центре заготовки металл движется быстрее, чем на периферии. В углах переднего конца заготовки между зеркалом матрицы и стенкой контейнера формируются мертвые зоны «неподвижного» металла. Эта мертвая зона формируется сразу после распрессовки.

Течение с “рубашкой”

При течении по типу В трение металла происходит как об контейнер, так и об матрицу. Это происходит при прямом прессовании. Для этого случая характерна более интенсивная сдвиговая деформация, чем при течении по типу А. Поверхность заготовки является неподвижной относительно стенки контейнера, а сдвиговая деформация достигает максимума сразу под поверхностным слоем. Перед зеркалом матрицы формируется мертвая зона. Поверхность алюминиевого профиля формируется не из поверхностного слоя заготовки, а внутренних слоев заготовки, которые сдвиговым течением двигаются вдоль границы мертвой зоны. Конечный профиль имеет значительно более неоднородные свойства по сравнению с профилем, полученным при течении по типу А. Поверхностный слой заготовки, который сначала «прилипает» к стенке контейнера, а затем «сбривается» подошедшей пресс-шайбой.

Таким образом, свойства прессованных алюминиевых профилей в значительной степени зависят от особенностей течения металла в ходе прессования. На течение металла оказывают влияние многие факторы:

- Cпособ прессования, прямой или обратный.

- Максимальное усилие пресса, размеры и форма контейнера.

- Процессы трения на матрице и контейнере.

- Тип, размеры и конструкция матрицы.

- Длина заготовки и тип сплава.

- Отношение прессования (коэффициент вытяжки).

- Температура матрицы и прессового инструмента.

- Скорость прессования.

Степень деформационной проработки металла в значительной степени зависит от типа, размеров и конструкции матрицы. Например, в полых матрицах на деформирование материала затрачивается значительно больше энергии, чем в сплошных. Как уже упоминалось, в углах между контейнером и матрицей образуется конусообразная «мертвая зона». Материал в своем движении по контейнеру к матрице деформируется сдвигом вдоль границы этой зоны. Эта мертвая зона играет роль конической поверхности матрицы. Размеры этой мертвой зоны определяются углом

Например, в полых матрицах на деформирование материала затрачивается значительно больше энергии, чем в сплошных. Как уже упоминалось, в углах между контейнером и матрицей образуется конусообразная «мертвая зона». Материал в своем движении по контейнеру к матрице деформируется сдвигом вдоль границы этой зоны. Эта мертвая зона играет роль конической поверхности матрицы. Размеры этой мертвой зоны определяются углом

Рисунок 2

Пресс-остатокВ конце цикла прессования каждой заготовки оставляют остаток заготовки – пресс-остаток – толщиной больше чем длина мертвой зоны прессования.

Обычно на каждом прессовом производстве вырабатывается свой опыт по допустимой минимальной толщине пресс-остатка при различных условиях прессования, который подтверждают результатами травления сечений пресс-остатков на макроструктуру. В результате возникает понимание изменения конического угла мертвой зоны (и допустимой толщины пресс-остатка) с изменением параметров прессования, формы и размеров очка матрицы (количества очков) и типа матрицы (сплошная или полая).

В результате возникает понимание изменения конического угла мертвой зоны (и допустимой толщины пресс-остатка) с изменением параметров прессования, формы и размеров очка матрицы (количества очков) и типа матрицы (сплошная или полая).

Источники:

1. Saha P.

2. Экструзия, еd. М. Баузер и др., 2006.

от заготовки до готового профиля

Ниже кратко, упрощенно и схематично – для первоначального ознакомления – изложены основы производственного процесса изготовления прессованных алюминиевых профилей.

И прессование, и экструзияПрессование алюминия часто, и вполне обоснованно, называют также экструзией алюминия. Алюминий, действительно, выдавливается из контейнера пресса через отверстия матрицы, на которых формируется сечение алюминиевого профиля. Прямое значение английского слова «extrusion» как раз и означает «выдавливание». Вместе с тем, в русскоязычной технической литературе и нормативных документах пока чаще применяется термин «прессование».

Подавляющее большинство алюминиевых профилей изготавливают из сплавов серии 6ххх. Основные легирующие элементы этих сплавов – магний и кремний в количестве до 1,2 %. Из всех сплавов серии 6ххх наиболее популярными являются международные сплавы 6060 и 6063, которые являются аналогами отечественного сплава АД31. Эти сплавы являются термически упрочняемыми, то есть обладают способностью повышать свою прочность в результате термической обработки. О профилях из этих сплавов и будет, в основном, идти речь ниже.

Слиток-столбИсходным материалом для изготовления алюминиевых профилей являются алюминиевые слитки. Чаще всего они имеют вид цилиндрических столбов длиной до 7 м (рисунок 1). Эти столбы могут иметь различные диаметры, как правило, шагом в один дюйм (25,4 мм). Самыми распространенными являются столбы диаметром от 6 дюймов до 9 дюймов (от 152 до 228 мм). Процесс изготовления слитков-столбов (литье и гомогенизации) не описываются в данной статье

Рисунок 1 – Резка слитков столбов на заготовки [1]

ЗаготовкаВ контейнер пресса загружают не весь столб, а его часть – заготовку. Часть производителей профилей заранее нарезают из столбов заготовки нужной длины – обычно от 400 до 1000 мм (см. рисунок 1), другие – загружают в печь весь столб, а затем непосредственно перед загрузкой в пресс отрезают от него нагретую заготовку нужной длины.

Часть производителей профилей заранее нарезают из столбов заготовки нужной длины – обычно от 400 до 1000 мм (см. рисунок 1), другие – загружают в печь весь столб, а затем непосредственно перед загрузкой в пресс отрезают от него нагретую заготовку нужной длины.

На рисунке 2 показан процесс подачи заранее отрезанной заготовки в печь нагрева заготовок. Заготовки поступает в печь и нагревается до заданной температуры.

Рисунок 2 – Нагрев заготовки перед ее экструзией [1]

Температура плавления чистого алюминия составляет 660 ºС. С увеличением содержания примесей и легирующих элементов температура алюминиевых сплавов, которые применяются для изготовления профилей несколько снижается (см. подробнее здесь). Типичная температура заготовки из сплавов серии 6ххх перед загрузкой в пресс составляет от 400 до 480 ºС. Точная температура нагрева зависит от химического состава сплава, сложности профиля и других параметров.

Отметим, что нагретая заготовка визуально ничем не отличается от холодной, она не имеет красноватого оттенка и не светится.

Нагрев матрицы и установка ее на прессДля прессования заданного профиля подготавливается соответствующая матрица – она нагревается в печи нагрева матриц до температуры близкой температуре заготовки.

Рисунок 3 – Установка матричного комплекта в пресс [1]

Нанесение смазки на торец заготовкиНагретая заготовка извлекается из печи и направляется к прессу для загрузки в контейнер. Перед самой загрузкой в пресс на задний торец заготовки наносят смазочный слой, который предотвращает прилипание пресс-шайбы к заготовке при обратном движении пресс-штемпеля в конце цикла прессования. Обычно для этого на торец заготовки направляют факел горящего ацетилена. Образующаяся от неполного сгорания ацетилена сажа покрывает торец заготовки и играет роль той самой смазки.

Рисунок 4 – Подача заготовки к прессу и нанесение смазки на ее задний торец [1]

Загрузка заготовки в контейнер и прессованиеЗаготовка свободно «заталкивается» пресс-штемпелем в контейнер, диаметр которого на 3-4 мм больше, чем диаметр заготовки. Затем пресс-штемпель начинает «давить» на торец заготовки с большим усилием, так что материал заготовки заполняет весь объем контейнера. С дальнейшим продвижением пресс-штемпеля давление в контейнере возрастает, и алюминий начинает «выдавливаться» через отверстия матрицы в виде профиля с заданным поперечным сечением (рисунок 5).

Рисунок 5 – Загрузка заготовки в контейнер и прессование (экструзия) профиля [1]

Пресс-остатокВ конце цикла прессования заготовки около 10 % ее объема, включая ее наружную оболочку, остается в задней части контейнера. Контейнер немного отъезжает назад, и эта часть заготовки извлекается из контейнера и отрезается от матрицы специальным острым ножом-гильотиной. Эта отрезанная часть заготовки называется пресс-остатком. Он вместе с другими технологическими отходами направляется на переплавку.

Эта отрезанная часть заготовки называется пресс-остатком. Он вместе с другими технологическими отходами направляется на переплавку.

Профиль выходит из матрицы при температуре выше 500 ºС. Скорость движения профиля на выходе из матриц может составлять от 8 до 80 м в минуту в зависимости от сплава и сложности профиля (рисунок 6). В продольной передаче профиля по приемному столу, который может достигать длины 50 м, обычно участвует пуллер. Он захватывает специальными зажимами передний конец профиля и тянет профиль по рольгангу приемного стола. Скорость движения пуллера и осевое усилие, которое он прилагает к профилю, согласованы со скоростью выхода профиля из матрицы.

Рисунок 6 – Выход профиля из матрицы;охлаждение профилей на выходном столе [1]

Закалка на прессеПочти сразу после выхода из матрицы профиль обычно подвергают ускоренному охлаждению для того, чтобы алюминиевый сплав профиля достиг закаленного состояния – закалке на прессе.

Для достижения состояния закалки каждый сплав имеет свою минимально допустимую скорость охлаждения до температуры около 250 ºС. Например, профили из сплава 6060 должны достигать этой температуры не более, чем за пять минут. Для тонкостенных профилей для этого может быть достаточно охлаждения вентиляторами на приемном столе. Для профилей из более легированного сплава 6082 обычно требуется усиленное охлаждение сжатым воздухом, водовоздушной смесью или даже водой сразу после выхода из матрицы (см. рисунок 6).

Закалка алюминия и закалка сталиЗакалка алюминиевых сплавов отличается от закалки стали. Сталь сразу после охлаждения резко повышает свою прочность. Алюминиевые же сплавы после закалки практически не изменяют своей прочности. Эффект закалки проявляется только в результате последующей операции старения – естественного или искусственного. Естественное старение – это обычное вылеживание при комнатной температуре в течение нескольких недель или даже месяцев. Отсюда и термин «старение».

Отсюда и термин «старение».

Длина профиля, который прессуется из одной заготовки, может достигать 50 м. Она зависит от размеров заготовки (диаметра и длины) и площади сечения профиля, а также длины приемного стола пресса. Обычно в конце каждого цикла прессования этот длинный непрерывный профиль отрезают пилой горячей резки от той части профиля, которая еще находится в матрице (рисунок 7). Затем этот профиль передается на стол охлаждения профилей.

Рисунок 7 – Пила горячей резки [1]

Стол охлаждения профилей и растяжная машинаНа столе охлаждения профили продолжают свое охлаждение до температуры цеха и затем поступают на растяжную машину (рисунок 8). На растяжной машине профиль подвергается растяжению на заданную величину пластической деформации. Цель этой операции – снижение отклонений формы профиля от прямолинейности и скручиванию, а также, при необходимости, заданной холодной деформации.

Рисунок 8 – Профили на столе охлаждения и в растяжной машине [1]

Пила холодной резкиПосле растяжной машины профили по рольгангу поступают к пиле мерной резки (рисунок 8). Эту пилу называют также пилой холодной резки в отличие от пилы горячей резки на выходном столе пресса. На ней профили режут на мерные длины в соответствии с требованиями заказчика, обычно от 2 до 6 м. Профили мерной длины укладываются в специальные стальные корзины и направляются в зависимости от назначения (и типа сплава) на участок упаковки или в печь старения.

Рисунок 9 – Пила мерной резки [1]

Печь старенияПрофили из термически упрочненных сплавов, таких как сплав 6060, достигают своей максимальной прочности в процессе, которые называют упрочнение старением. В результате старения легирующие элементы сплава, которые в результате закалки были «заморожены» в твердом растворе алюминия, выделяются в виде мелких частиц. Это приводит к повышению прочностных свойств профилей.

Это приводит к повышению прочностных свойств профилей.

Этот процесс старения может происходить при комнатной температуре в течение нескольких недель или даже месяцев. В этом случае он называется естественным старением. Максимальное повышение прочностных свойств достигается при искусственном старении, которое производится путем нагрева в специальной печи – печи старения (рисунок 10). Типичный режим для сплава 6060: температура 180 ºС и длительность 5 часов.

Рисунок 10 – Загрузка профилей в печь старения

Упаковывание, складирование и отгрузкаГотовые алюминиевые профили передаются:

- на порошковое окрашивание или анодирование;

- на упаковку и отгрузку заказчику;

- на склад (рисунок 11).

Рисунок 11 – Упаковка и складирование алюминиевых профилей

Производство алюминиевого профиля

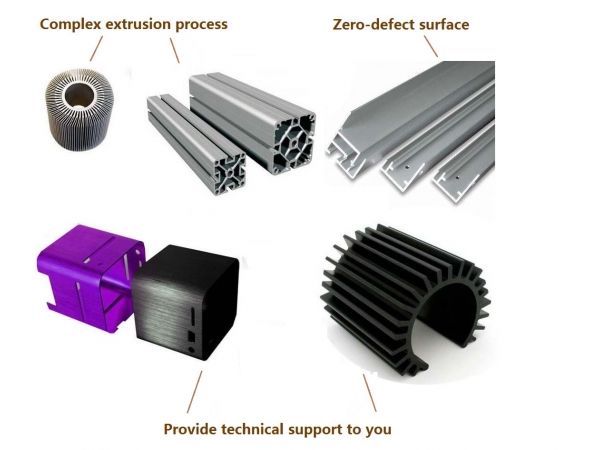

Производство алюминиевых профилей, экструзия — наша специальность.

От оконных рам до железнодорожных вагонов, кузова автомобилей и самолетов, а также от солнечных отражателей до парфюмерных контейнеров, алюминиевые профили используются на протяжении всей повседневной жизни. Владеем полным набором методов обработки алюминия, прессование (экструзию), механическую обработку, покраску или анодирование. Наши точные комбинации сплавов и методы производства приводят к высокотехнологичной продукции, которая соответствует спецификациям клиентов и превосходит их ожидания.

Alumatic.Ru предлагает полный спектр узкоспециализированных изделий из алюминия в различных формах и размерах. Они варьируются от индивидуальных профилей до стандартных труб и швеллеров. Мы поддерживаем свои продукты, включая в себя техническую помощь, отделочные операции обработки поверхности (порошковая покраска и анодирование), а также специализированные услуги механической обработки. Гарантируем самые высокие стандарты качества наших алюминиевых профилей, решений и услуг.

Алюминиевый профиль.

Alumatic.ru — специалисты по производству экструзионного алюминиевого профиля от проектирования до изготовления и сборки компонентов. Каждый попавший к нам алюминиевый профиль пройдет полное всестоороннее изучение, станет технологически совершенным и качественно произведенным. Отправьте нам чертеж вашего алюминиевого профиля и вы поймете — лучше нас нет.

Решения под ключ.

Преимущество Alumatic.ru заключается в его способности управления комплексными решениями поставок под ключ для своих клиентов. Каждое решение и заказ учитывает логистические и коммерческие потребности клиента. Наш богатый опыт в экструзии алюминия и инженерного изготовления, делают нас наилучшим решением для вас.

Наши стандарты контроля качества и строгие системы контроля качества охватывает все рабочие процессы прямо от производства до отгрузки. Политика в области качества компании направлена на полное удовлетворение клиента по времени графиков поставок и других функциональных требований.

Произведем алюминиевый профиль по вашему чертежу, эскизу, образцу или модели по технологии горячего прямого прессования (экструзии), соблюдём ГОСТ 22233-2001 и не допустим брака. Спроектируем алюминиевый профиль, адаптируем под технологию прессования, начертим, создадим матрицу, произведем партию и привезем.

Предложим вам самые лучшие цены, доступные под ваши требования к экструзии алюминия. Ценовое предложение охватит основную информацию, необходимую для изготовление алюминиевого профиля. Хотите получить больше информации, пожалуйста, свяжитесь с нами. Мы открыты для обсуждения различных вариантов и возможностей производства ваших профилей.

Мы рассчитываем на сотрудничество с вами!

.

Экструзия алюминиевого профиля | Фрязинский экспериментальный завод

Под экструзией подразумевается сложный технологический процесс, который состоит из множества технологических операций. Сам процесс заключается в выдавливании алюминия из замкнутой системы через специальное отверстие в матрице, идентичное сечению прессуемого профиля. Делается все это для того, чтобы увеличить срок службы алюминия, сделать его более прочным, выносливым и долговечным.

Процесс прессования:

- Подготовке прессового оборудования;

- Подготовке технологической системы, а также инструментов: матрицедержателей, прессшайб, матриц, опорных колец, подкладок, ножей удаления прессостатка;

- Предварительном подогреве прессового инструмента;

- Также необходимо нагреть слитки в газовой печи;

- Следующим этапом экструзии алюминиевого профиля является:

- Непосредственно прессование алюминиевого профиля;

- Правка профиля на растяжном механизме;

- Резка материала в мерную длину;

- Раскладывание профилей по специальным корзинам;

- Транспортировка и перемещение профиля в печь старения;

- И последний этап — старение прессованного профиля из алюминиевого сплава.

Как правило, первый этап не требует много времени и считается подготовительным, а вот на втором начинается самое основное — прессование профилей. Конструкции, которые изготавливаются на линиях, запускаются партиями. Масса одной партии определяется количеством готовой продукции и состоянием матрицы. Поочередность прессования профилей из алюминиевого сплава регулируется с учетом того, чтобы не допустить частого чередования сплавов. Первая деталь, которая выходит из пресса, как правило, получается самой маленькой и выполняет такие функции:

- Заполняет каналы матричного комплекта;

- Отвечает за выход профиля к пиле горячей резки;

- Стабилизирует температуру инструментов прессования.

Вторая деталь, которая выходит из пресса стабилизирует размер остальных деталей. После чего, оборудование считается настроенным и осуществляется полноценное прессование и закалка профилей. И последняя процедура старения производится в виде термической обработки сплава, который подвергается закалке. Этот процесс заключается в нагревании и выдержке материала при высокой температуре, после чего этот же материал поддается охлаждению на воздухе, что и называется искусственным старением. Именно такой алюминиевый профиль, который, даже не родившись — постарел, может прослужить более ста лет, и при этом сохранить любую конструкцию, начиная от фасадов и оконных профилей и заканчивая багетным и светодиодным профилем.

Производство профиля.

Изготовление профилей путем прессования

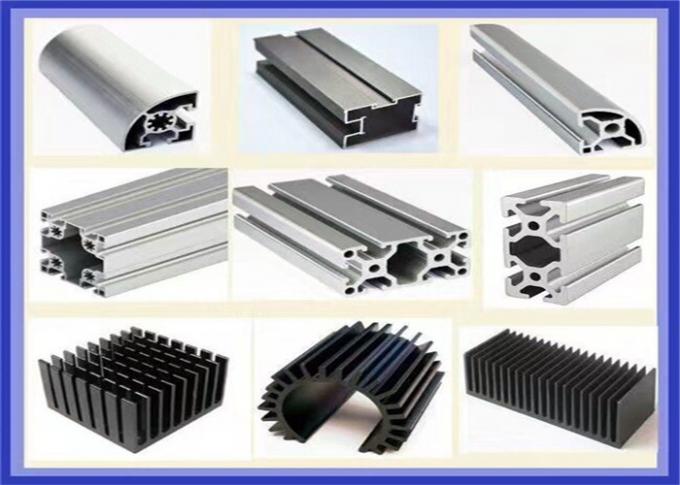

Технология, в которой металлическая заготовка, обычно круглого сечения, продавливается штоком пресса (пресс-штемпелем) под высоким давлением через специальный инструмент (матрицу) в один или несколько профильных прессованных изделий называется прессованием или экструзией. Таким методом изготавливают следующие виды алюминиевого профиля: прутки, трубы, полосы, уголки. Экструзия также используется для производства в небольших количествах труб из нержавеющей стали, стальных профилей и полуфабрикатов из других металлов.

Основные методы прессования

Наиболее важных и часто применимых метода прессования — это

- прямое прессование;

- обратное прессование.

При прямом прессовании пресс-штемпель, обычно с установленной на его переднем конце пресс-шайбой, выдавливает заготовку из неподвижного контейнера через формообразующий инструмент – матрицу. В этом методе относительное движение происходит между заготовкой и контейнером. При обратном прессовании, наоборот, матрица располагают спереди полого пресс-штемпеля и ее продавливают через заготовку в ходе поступательного движения заглушенного сзади контейнера. В этом случае отсутствует относительное движение между заготовкой и контейнером.

В ходе прессования внутри заготовки создается напряженное состояние всестороннего сжатия, что дает возможность развития больших деформаций при малом риске образования трещин. Отношение между площадями поперечных сечений заготовки и прессуемого профиля называют коэффициентом вытяжки или отношением прессования. Обычно эта величина составляет от 10 до 100.

По этим причинам прессование металлов обычно производится при высокой температуре: например, алюминия – обычно в интервале от 400 до 500 ºС.

Трубопрофильное и прутково-профильное прессование

На трубопрофильных прессах производят трубы и полые профили, которые не имеют сварных швов. Такие трубы так и называются «бесшовные трубы». Для этого применяют специальные оправки («иглы»), которые проходят заготовку насквозь – «прошивают» ее. При этом оправка формирует внутренний контур трубы, а матрица – наружный.

Прессование на прутково-профильных прессах применяют при производстве проволоки, полос, прутков, сплошных и полых профилей. В этом случае полые профили, в том числе, трубы, прессуют через матрицы с так называемыми сварочными камерами. В этих камерах материал сваривается в процессе деформации внутри матрицы. Это называется «сваркой давлением». Поэтому полые профили, в том числе, трубы, которые производят этим методом прессования, имеют сварные швы.

Процесс производства архитектурного алюминиевого профиля

Процесс производства архитектурных алюминиевых профилей подразделяется на две основные стадии.

1. Из чушкового первичного алюминия с добавлением легирующих компонентов (возможно также использование отходы алюминиевого производства) в плавильно-литейных агрегатах получают слитки (заготовки).

2. Методом прессования заготовкам придают ту или иную необходимую форму.

Процесс производства заготовок.

Прессование алюминиевых архитектурных длинномеров производится на гидравлических прессах. Процесс заключается в выдавливании алюминия из замкнутой полости через отверстие в матрице, соответствующее сечению прессуемого профиля.

Технологический процесс прессования включает операции: .

1. нагрев заготовки.

2. подготовка заготовки к прессованию — рубка или распиливание заготовки.

3. непосредственно процесс прессования.

4. закаливание.

Процесс производства алюминиевых профилей.

Выделяют два метода прессования: прямой и обратный.

При прямом прессовании движение пуансона пресса и истечение алюминия через отверстие матрицы происходят в одном направлении.

При прямом прессовании требуется прикладывать значительно большее усилие, так как часть его затрачивается на преодоление трения при перемещении металла заготовки внутри контейнера.

Пресс-остаток составляет 18-20 % от массы заготовки (в некоторых случаях – 30-40 %).

Но процесс характеризуется более высоким качеством поверхности, схема прессования более простая.

При обратном прессовании заготовку закладывают в глухой контейнер, и она при прессовании остается неподвижной, а истечение металла из отверстия матрицы, которая крепится на конце полого пуансона, происходит в направлении, обратном движению пуансона с матрицей.

При обратном прессовании заготовку закладывают в глухой контейнер, и она при прессовании остается неподвижной, а истечение металла из отверстия матрицы, которая крепится на конце полого пуансона, происходит в направлении, обратном движению пуансона с матрицей.

Обратное прессование требует меньших усилий, пресс-остаток составляет 5-6%.

Однако меньшая деформация приводит к тому, что прессованный пруток сохраняет следы структуры литого металла.

Конструктивная схема более сложная.

Преимущества процесса прессования.

- возможность обработки металлов, которые из-за низкой пластичности другими методами обработать невозможно.

- возможность получения практически любого профиля поперечного сечения.

- получение широкого сортамента изделий на одном и том же прессовом оборудовании с заменой только матрицы.

- высокая производительность, до 2…3 м/мин.

Недостатки процесса прессования.

- повышенный расход металла на единицу изделия из-за потерь в виде пресс-остатка.

- появление в некоторых случаях заметной неравномерности механических свойств по длине и поперечному сечению изделия.

- высокая стоимость и низкая стойкость прессового инструмента.

- высокая энергоемкость.

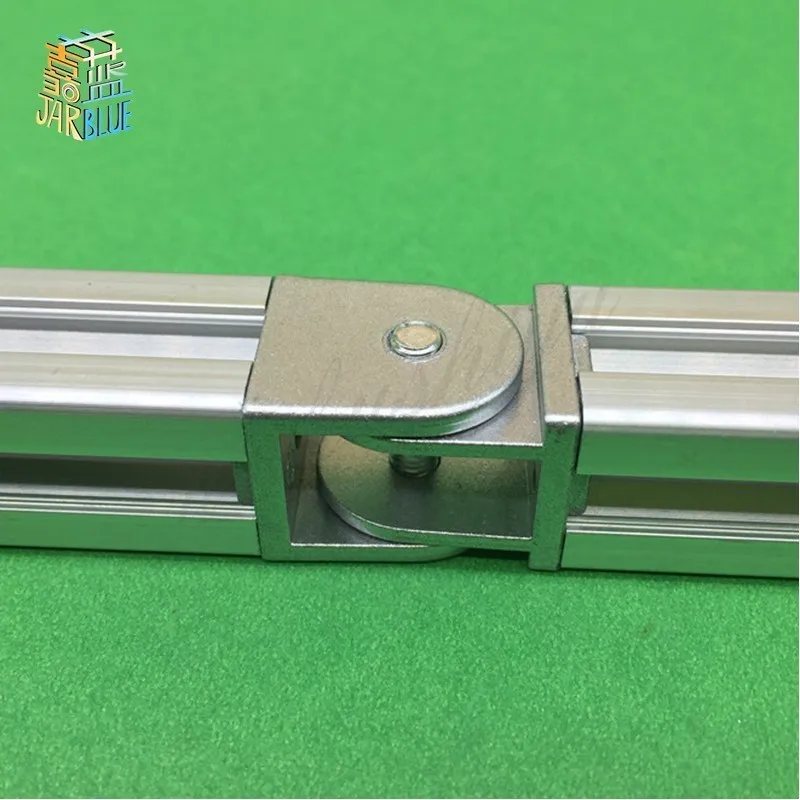

Специфика прессования «теплого «профиля связана с тем, что он состоит из трех частей (две алюминиевые + термомост).

Каждая из частей изготавливается отдельно, а затем уж они объединяются.

Готовые алюминиевые и полиамидные части соединяются по системе «паз – гребень» (пазы в алюминиевом профиле, гребни — в полиамидном).

Затем эти соединения «закатываются» на специальном оборудовании (алюминий «обжимает» полиамид).

Окрашивание алюминиевого профиля.

Нанесение порошкового полимерного покрытия.

Порошковое покрытие представляет собой слой полимерных порошков, которые сначала напыляют на поверхность изделия, а затем подвергают полимеризации при определенной температуре в специальной печи (печи полимеризации).

Базовая технология нанесения порошковой краски состоит из трех основных этапов.

- Подготовка поверхности к покраске (включает удаление загрязнений и окислов, обезжиривание и фосфатирование для повышения адгезии и защиты изделия от коррозии).

- Нанесение слоя порошковой краски на окрашиваемую поверхность в камере напыления.

- Оплавление и полимеризация порошкового покрытия в печи полимеризации. Формирование пленки покрытия. Охлаждение и отвержение краски.

Декорирование алюминиевых профилей.

Представляет собой порошковое полимерное покрытие, имитирующее фактуру дерева, мрамора и гранита.

Технология создания полимерного порошкового покрытия, имитирующего фактуру дерева, мрамора и гранита, заключается в переносе рисунка вакуумным термопрессованием на предварительно созданное полимерное порошковое покрытие.

Полученное декоративное покрытие обладает всеми преимуществами порошковых полимерных покрытий: прочностью, атмосферостойкостью, долговечностью, экологичностью.

Анодирование алюминиевых профилей.

Перед анодированием деталь тщательно зачищают и обезжиривают.

Затем погружают в раствор электролита.

«Плюс» источника тока присоединяют к детали, «минус» — к алюминиевой емкости с электролитом.

Плотность тока должна составлять около 15 мА/см2.

Анодирование длится около 90 мин.

Обычно анодированная поверхность имеет приятный серый, оливковый, золотистый, коричневый или черный цвет (в зависимости от электролита) и незначительную шероховатость.

Такая пленка является прочным и долговечным покрытием, но, к сожалению, не дает широкой палитры цветов, необходимых для современного дизайна.

Основное достоинство анодирования с архитектурной точки зрения (строительства фасадов) – ремонтопригодность.

Для придания поверхности первозданного вида после нескольких десятков лет эксплуатации достаточно провести работы по легкой абразивной очистке от пыли и грязи.

Подобная реставрация окрашенной красками поверхности практически невозможна. .

Характеристика ситуации на рынке.

В целом по России в структуре товарной продукции алюминиевых компаний около 80% составляет первичный алюминий.

Основными препятствиями для увеличения выпуска продукции с более высокой добавленной стоимостью являются необходимость многочисленных инвестиций одновременно, недостаточно развитый внутренний рынок и низкий объем потребления продукции глубокой переработки, защищенность рынков развитых стран от ввоза алюминиевой продукции глубокой переработки.

Глубокая переработка алюминия намного более затратная, чем производство первичного алюминия – значительные затраты на приобретение оборудования, на технологии, НИОКР, оплату труда, маркетинговую и сбытовую деятельности.

Однако ситуация на российском рынке алюминия изменится с момента вступления России в ВТО.

Сегодня российский первичный алюминий может успешно конкурировать на мировом рынке за счет невысокой стоимости электроэнергии и более низких затрат на оплату труда.

С вступлением России в ВТО данные факторы уже не смогут в полной мере обеспечивать конкурентоспособность алюминиевой промышленности.

Кроме того, значительный рост платежей за загрязнение окружающей среды после вступления в ВТО приведет к тому, что с точки зрения экономической эффективности выпуск первичного металла будет менее выгоден.

Решение задач экономического роста в этих условиях будет возможно только за счет развития глубокой переработки алюминия и более полном использовании факторов внутреннего спроса.

Автор: Академия Конъюнктуры Промышленных Рынков.

См. также:

Записей не найдено.

|

| Название: | Разработка технологии и оснастки процесса горячего прессования алюминиевого профиля на основе компьютерного моделирования: выпускная квалификационная работа магистра: 15.04.01 — Машиностроение ; 15.04.01_01 — Процессы и машины обработки давлением |

| Авторы: | Кошурин Александр Николаевич |

| Научный руководитель: | Кункин Сергей Николаевич |

| Организация: | Санкт-Петербургский политехнический университет Петра Великого. Институт металлургии, машиностроения и транспорта |

| Выходные сведения: | Санкт-Петербург, 2018 |

| Коллекция: | Выпускные квалификационные работы; Общая коллекция |

| Тематика: | Профили из цветных металлов; Детали машин — Производство; Алюминиевые сплавы — Прессование; Компьютерное моделирование |

| УДК: | 621.77.016.2 |

| Тип документа: | Выпускная квалификационная работа магистра |

| Тип файла: | |

| Язык: | Русский |

| Код специальности ФГОС: | 15.04.01 |

| Группа специальностей ФГОС: | 150000 — Машиностроение |

| Ссылки: | Отзыв руководителя; Рецензия |

| DOI: | 10.18720/SPBPU/2/v18-2753 |

| Права доступа: | Доступ по паролю из сети Интернет (чтение, печать, копирование) |

Что такое экструзия алюминия? Процесс в 10 шагов

Что будет дальше? Термическая обработка, чистовая обработка и изготовление

После завершения экструзии профили можно подвергать термообработке для улучшения их свойств.

Затем, после термообработки, они могут получить различную отделку поверхности для улучшения их внешнего вида и защиты от коррозии.

Они также могут пройти производственные операции, чтобы довести их до окончательных размеров.

Термическая обработка: улучшение механических свойств

Сплавы серий 2000, 6000 и 7000 можно подвергать термообработке для повышения их предела прочности на разрыв и предела текучести.

Для достижения этих улучшений профили помещаются в печи, где процесс их старения ускоряется, и они доводятся до температур T5 или T6.

Как меняются их свойства? Например, необработанный алюминий 6061 (T4) имеет предел прочности на разрыв 241 МПа (35000 фунтов на квадратный дюйм). Термообработанный алюминий 6061 (T6) имеет предел прочности на разрыв 310 МПа (45000 фунтов на квадратный дюйм).

Заказчику важно понимать потребности своего проекта в прочности, чтобы обеспечить правильный выбор сплава и состояния.

После термообработки профили также можно обрабатывать.

Обработка поверхности: улучшение внешнего вида и защита от коррозии

Алюминиевые профили могут подвергаться различным отделочным операциям.

Экструзии можно отделывать и изготавливать различными способами.

Две основные причины, по которым стоит их учитывать, заключаются в том, что они могут улучшить внешний вид алюминия, а также улучшить его коррозионные свойства. Но есть и другие преимущества.

Например, процесс анодирования увеличивает толщину естественного оксидного слоя металла, улучшая его коррозионную стойкость, а также делая металл более устойчивым к износу, улучшая излучательную способность поверхности и обеспечивая пористую поверхность, которая может принимать красители разного цвета.

Также могут быть выполнены другие отделочные процессы, такие как окраска, порошковое покрытие, пескоструйная обработка и сублимация (для создания имитации дерева).

Кроме того, существует множество вариантов изготовления профилей.

Изготовление: получение окончательных размеров

Варианты изготовления позволяют получить конечные размеры, которые вы ищете в ваших экструзиях.

Профили можно перфорировать, просверливать, обрабатывать, резать и т. Д. В соответствии с вашими требованиями.

Например, ребра на экструдированных алюминиевых радиаторах могут быть подвергнуты поперечной механической обработке, чтобы создать конструкцию штифта, или отверстия для винтов могут быть просверлены в детали конструкции.

Независимо от ваших требований, существует широкий спектр операций, которые можно выполнять с алюминиевыми профилями, чтобы они идеально подходили для вашего проекта.

Резюме: Экструзия алюминия — важный производственный процесс

Экструзия алюминия — это процесс создания деталей с определенными профилями поперечного сечения путем проталкивания нагретого сплава через матрицу.

Создаваемые формы могут быть сплошными, полыми и полупустыми; и они могут быть простыми или сложными.

Интересен процесс экструзии, в результате которого получаются профили длиной 8–24 футов, которые затем можно подвергать термообработке, отделке и изготовлению в соответствии с требованиями заказчика.

Если вы хотите узнать больше о том, как оптимизировать конструкцию деталей для процесса экструзии, загрузите наше Руководство по проектированию экструзионных изделий из алюминия.

Стандартные алюминиевые экструзионные формы и профили

В Tri-State Aluminium мы являемся поставщиком полного цикла стандартных и нестандартных профилей, изготовленных из широкого спектра алюминиевых сплавов, включая специальные сплавы.Обладая более чем 40-летним опытом и 2000 стандартными экструзионными матрицами всех форм и размеров, наша команда обладает навыками, знаниями и инструментами для создания практически любой экструдированной детали.

Для стандартных проектов экструзии алюминия мы используем наш обширный опыт экструзии и инвентарь штампов, чтобы предложить нашим клиентам высококачественные экструзионные изделия с меньшими затратами и с более короткими сроками выполнения заказа.

Обзор алюминиевых профилей

Процесс экструзии алюминия включает следующие этапы:

- Нагрев заготовки из сырого алюминия

- Вставка оправки в матрицу (только для полых деталей)

- Проталкивание материала через экструзионный пресс для принятия необходимой формы.

- Резка экструдированного изделия

- Выполнение старения, закалки или термообработки (при необходимости)

- Охлаждение экструзии

- Завершение экструзии полировкой, анодированием или покрытием

Отрасли / области применения алюминиевых профилей

Алюминиевые экструзии находят применение в широком спектре отраслей, в том числе:

- Автомобильная промышленность

- Строительство и строительство

- Товары народного потребления

- Электроника

- Здравоохранение и медицина

- Приборы

- Освещение

- Морской

- Вывески

Экструдированные алюминиевые профили

Из-за своих уникальных свойств алюминий является наиболее часто прессуемым материалом, а алюминиевые экструзионные профили находят применение в дизайне мебели, деталях машин, кухонной утвари, автомобилях, кораблях, аквалангах, линзах фотоаппаратов, ветряных мельницах, солнечных батареях. , чтобы назвать лишь некоторые из безграничных возможностей.

В процессе экструзии алюминий формируется путем его нагрева и проталкивания с помощью гидроцилиндра через формованное отверстие в матрице. Экструдированный материал выходит в виде длинного куска с таким же профилем, что и отверстие матрицы.

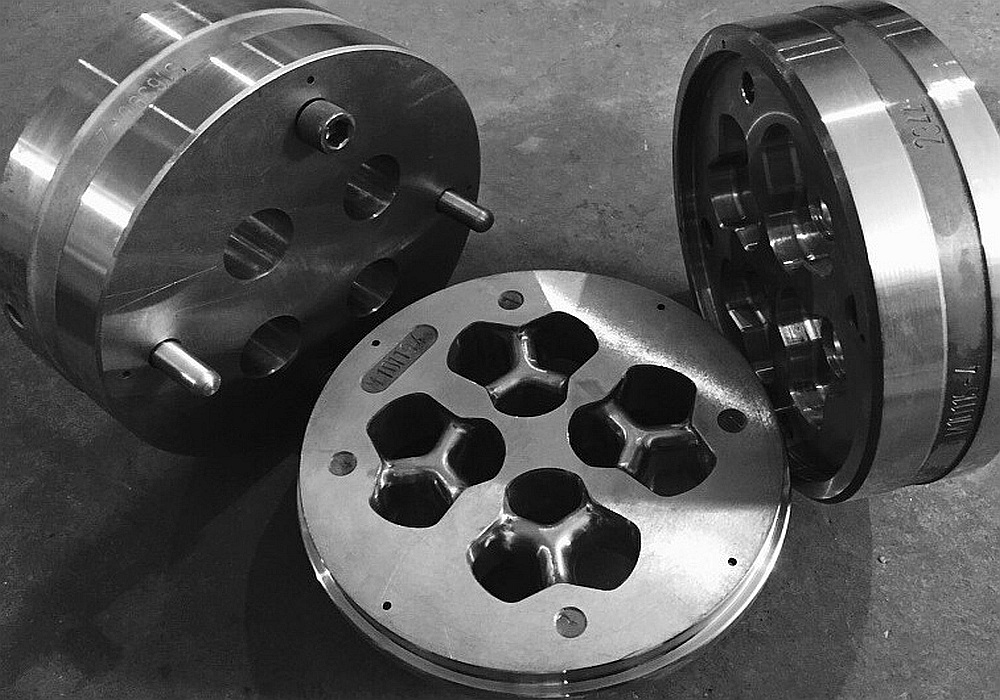

Экструзионные штампы (стальные диски) можно изготавливать практически любой формы и размера. Некоторые штампы являются плоскими и производят плоские цельные профили. Другие матрицы являются полыми и производят полые или полуполые профили; то есть одна часть содержит отверстие или полость, через которую проталкивается металл, а другая часть формирует контур.

Некоторые профили запрессовываются только через одну полость, в то время как более мелкие профили могут продавливаться через штампы с несколькими отверстиями, имеющими до 16 полостей. И, наконец, другие фильеры включают в себя комбинации сплошных, полуполых и полых форм в одной фильере. Каждый тип матрицы выполняет определенные функции, и ее использование будет зависеть от желаемой конструкции и размера профиля.

В экструдированный алюминиевый профиль можно интегрировать широкий спектр функций. Их можно использовать в качестве трубок, направляющих, компонентов каркаса, петель, радиаторов, отверстий для винтов, пазов для болтов, элементов декоративного оформления и т. Д.Алюминиевые профили часто используются вместо стали, меди, пластика и дерева, поскольку характеристики алюминия обеспечивают преимущества перед этими материалами во многих областях применения.

Уникальная электрическая и теплопроводность этого металла делает алюминиевые профили незаменимыми в электронной промышленности. Их легкий вес и высокая прочность являются основополагающими в автомобильной промышленности. А его естественная устойчивость к ржавчине и коррозии делает экструдированные алюминиевые профили незаменимыми для использования в морской среде.

Hydro Extrusion — крупнейший в мире экструдер для алюминия, входящий в крупнейшую в мире компанию по производству алюминиевых профилей. Наша общенациональная сеть предприятий по производству и поставкам обеспечивает исключительные возможности для производства экструдированных алюминиевых профилей, размеров, сплавов и твердости, включая как прямые, так и косвенные методы экструзии.

Мы с гордостью предлагаем как стандартные, так и нестандартные конструкционные уголки, тройники, звенья, двутавровые и двутавровые балки в полном диапазоне размеров и широкие возможности по размерам и тоннажу пресса, выбору сплавов и типам профилей.В дополнение к нашему современному производственному оборудованию мы располагаем передовым оборудованием для покраски (включая высокоскоростную вертикальную линию порошкового покрытия), анодирования и специальных покрытий.

Экструдированные алюминиевые профилиHydro используются в широком спектре приложений по всему миру, чаще всего в строительстве, солнечной и других возобновляемых источниках энергии, транспорте, автомобилестроении, бытовом и офисном оборудовании. Имея многолетний опыт производства алюминиевых профилей, мы можем предложить вам передовые решения самых сложных конструкторских проблем.

Экструзионное производство алюминия 101: Общие сведения о типах экструзионных головок

Независимо от того, являетесь ли вы новичком в области экструзии алюминия или опытным проектировщиком экструзии, важно понимать, как сконструирована экструзионная фильера для создания профилей различной формы и почему эти различия влияют на стоимость изготовления пресс-формы. Хотя первоначальные вложения в экструзионную головку для алюминия могут показаться дорогими, более короткое время выполнения заказа и общие более низкие производственные затраты делают ее явным победителем для многих областей применения продукта.

Что такое экструзионная матрица?

Экструзионные матрицы представляют собой по существу толстые круглые стальные диски, содержащие одно или несколько отверстий для создания желаемого профиля. Обычно они изготавливаются из штамповой стали H-13 и подвергаются термообработке, чтобы выдерживать давление и тепло горячего алюминия, проталкиваемого через матрицу.

Хотя может показаться, что алюминий — очень мягкий металл, на самом деле требуется огромное давление, чтобы протолкнуть твердое бревно (заготовку) из алюминия через тонкую матрицу с несколькими отверстиями для придания желаемой формы.Фактически, чтобы протолкнуть заготовку через 8-дюймовый пресс, требуется сила 100 000–125 000 фунтов на квадратный дюйм.

Чтобы выразить эту силу в контексте, мойка с усилителем для очистки автомобиля выталкивает воду при давлении около 2500 фунтов на квадратный дюйм. Повышение этого давления до 5000 фунтов на квадратный дюйм может разрушить кирпич в здании. Давление, создаваемое в экструзионном прессе, в 20 раз больше.

Категории профиля штампа

Несмотря на то, что существует множество форм, которые могут быть созданы с использованием алюминиевых профилей, используемые матрицы делятся на три категории: цельнолитые, полупустые и полые.

Цельнолитые матрицы

Экструзионная матрица для сплошного профиля

Сплошная матрица создает окончательную форму, не имеющую замкнутых пустот / отверстий, таких как стержень, балка или угол. Таким образом, изготовление цельнолитых штампов обычно обходится дешевле, чем штампов других типов.

Для изготовления твердого профиля требуется набор деталей, называемый «штабелем штампов». Эта стопка состоит из:

- Пластина питателя контролирует поток металла через отверстие матрицы.

- Матричная плита формирует форму.

- Опорная пластина поддерживает язычок матрицы для предотвращения деформации или деформации. Руль

- поддерживает экструзионную нагрузку, передаваемую от фильеры и подложки.

Плашки полые

Экструзионная матрица для экструзии полых профилейПолая матрица производит профили с одной или несколькими пустотами, например, простую трубу с одной пустотой или сложный профиль с множеством детализированных пустот. Для изготовления полой формы требуется другой набор штампов, в который входят:

- Оправка расположена внутри матрицы и имеет два или более портовых отверстия для создания внутренних характеристик профиля и управления потоком металла.Во время экструзии алюминиевая заготовка разделяется на каждое отверстие и снова соединяется в сварочной камере перед входом в зону подшипника. Порты разделены перемычками, также известными как ножки, которые поддерживают секцию сердечника или оправки. Из-за этих дополнительных компонентов полая матрица требует более высоких затрат на материалы и инструменты и, как правило, тем дороже, чем больше в нее пустот.

- Die Cap — это матрица, состоящая из нескольких частей, которая придает форму.

- Bolster поддерживает экструзионную нагрузку, передаваемую от головки фильеры и оправки.

Плашки полуполые

Экструзионная матрица для экструзии полупустых профилей

Полуполая головка экструдирует почти полую форму, частично закрывающую пустоту. Подобно полой матрице, полуполая матрица включает в себя оправку с портами, но без сердечников, чтобы сделать пустоту полностью, а также крышку матрицы и валик.

В то время как цельная матрица также может частично закрывать пустоту, разница заключается в отношении площади пустоты к размеру зазора, в котором язычок соединяется с основным корпусом матрицы.Это соотношение называется соотношением языка. У полуполых штампов соотношение язычков больше, чем у сплошных штампов, что создает большую сложность при изготовлении и, в свою очередь, увеличивает стоимость.

Как долго прослужат экструзионные штампы?

Тепловыделение и неравномерное давление, вызванные конструкцией профиля — использование тонких стенок, несбалансированных форм и выступающих ножек — являются самыми серьезными факторами, снижающими срок службы экструзионной головки. Опытный экструдер спроектирует головку так, чтобы контролировать нагрев и неравномерное давление, а также замедлить скорость экструзии, чтобы продлить срок службы матрицы, но в конечном итоге матрицы необходимо заменить.К счастью для дизайнеров, большинство экструдеров покрывают расходы на замену фильеры.

Однако проектировщик должен понимать, какие проектные решения наиболее сильно повлияют на его первоначальные затраты на инструменты, прежде чем отправлять проект на алюминиевый экструдер. Внесение изменений, где это возможно, в конструкцию профиля, настройки допусков и сплав может сэкономить тысячи долларов на затратах на инструмент.

Узнайте больше об инструментах для штампов в нашем информативном техническом документе «7 конструктивных решений, которые увеличивают затраты на инструмент для штампов».

A Guide to Aluminium Extrusions

(Щелкните изображение, чтобы увеличить)

Алюминиевые профили

Экструзия — это процесс формования, при котором производятся детали и изделия с фиксированным профилем поперечного сечения. Он включает в себя проталкивание размягченного сырья плунжером через матрицу, изготовленную для достижения необходимого профиля. По мере того, как материал проходит через матрицу, он принимает форму отверстий матрицы. Как только материал заготовки проталкивается через матрицу, полуфабрикат охлаждается и затвердевает.Затем материал может быть отрезан до необходимой длины или большей длины для дальнейшей обработки.

Алюминий идеально подходит для экструзии. Легкий вес материала и большая пластичность делают его пригодным для изготовления полых и сложных деталей.

Компания Richardson Metals обладает обширным опытом в поставке алюминиевых профилей по индивидуальному заказу клиентам в самых разных отраслях промышленности. Ниже мы приводим обзор процесса экструзии алюминия, описываем этапы процесса, производимые типичные формы и общепромышленные применения.Кроме того, мы говорим о возможностях экструзии алюминия, которые мы предлагаем, и о том, почему мы являемся идеальным партнером для решения всех задач, связанных с экструзией алюминия.

Обзор процесса экструзии алюминия

Операции экструзии алюминия варьируются от проекта к проекту, в зависимости от детали и производственных спецификаций. Однако в целом они следуют одному и тому же базовому процессу, который включает в себя следующие шаги:

- Определение профиля клиента. Заказчик предоставляет Richardson Metals чертеж профиля, который необходимо экструдировать.На этом этапе определяется, сможем ли мы произвести конструкцию и удовлетворить спецификации и допуски клиентов. Любая деталь, которую Richardson Metals изготавливает для клиента, должна помещаться внутри круга диаметром 4,5 дюйма и весить не более 2,5 фунтов на фут. Как только проект получает окончательное одобрение заказчика, изготавливается штамп.

- Нарезка алюминия на заготовки. После изготовления штампов можно переходить к процессу экструзии. Первым шагом является разрезание алюминия на заготовки (т.е., цилиндрические блоки из металла).

- Нагрев алюминиевых заготовок. Затем заготовки предварительно нагревают до температуры от 850 ° F до 925 ° F, что является достаточно горячим, чтобы размягчить металл, но недостаточно горячим, чтобы перевести его в расплавленное жидкое состояние. Хотя рабочая температура может быть где угодно в этом диапазоне, она должна быть постоянной на протяжении всей операции. В противном случае конечный продукт может иметь неоднородные площади поперечного сечения.

- Передача заготовок на погрузчик. После нагрева заготовки помещаются на погрузчик и смазываются, чтобы предотвратить их прилипание к экструзионному оборудованию.

- Экструзия заготовок. После помещения в загрузчик заготовки подвергаются процессу прямой экструзии. При прямом экструзии плунжер толкает один конец заготовки, чтобы протолкнуть другой конец через матрицу. Этот процесс продолжается до тех пор, пока не будет протолкнута вся заготовка. После изготовления экструзии охлаждают и отправляют на дальнейшую обработку.Эти заключительные этапы могут включать растяжение, правку, упрочнение, резку, термообработку и чистовую обработку поверхности.

Типичные экструдированные формы из алюминия

Алюминиевые профили принимают самые разные формы. Вот некоторые из наиболее распространенных форм:

- Сплошные формы, , такие как сплошные стержни и стержни с различным поперечным сечением (например, круги, прямоугольники, квадраты и т. Д.)

- Полутвердые формы, такие как уголки, каналы и другие частично открытые формы

- полые формы, такие как трубы с различным поперечным сечением (например,г., круги, прямоугольники, квадраты и др.)

Применение алюминиевых профилей

(Нажмите, чтобы увеличить)

Экструзия алюминия — это универсальный производственный процесс, позволяющий создавать множество различных деталей и продуктов. В Richardson Metals наши алюминиевые профили находят применение в самых разных отраслях промышленности, включая следующие:

Aerospace и MilitaryAluminium предлагает высокое соотношение прочности и веса, пригодность для использования при низких температурах и минимальные требования к техническому обслуживанию, все это делает его идеальным для использования в аэрокосмических и военных операциях.Алюминиевые профили используются в качестве компонентов во многих различных устройствах, оборудовании и системах, например, в самолетах, на Международной космической станции (МКС), а также на военных и полевых объектах больниц.

СтроительствоАлюминиевые профили выполняют множество функций в зданиях. Помимо обеспечения структурной поддержки в нормальных и экстремальных условиях, они могут улучшить как функциональные, так и эстетические качества. Например, при тщательном проектировании и изготовлении они могут снизить потребление энергии или украсить внутренние и внешние зоны.

ЭлектроникаАлюминий обычно используется для изготовления компонентов электронных устройств из-за его пластичности, теплопроводности и электропроводности, а также немагнитных свойств. Некоторые из электронных продуктов, в которых обычно используется экструзия алюминия, включают сотовые телефоны, компьютеры и ноутбуки, электронные шасси, стойки и корпуса, двигатели и системы распределения энергии.

Медицинское оборудованиеАлюминий идеально подходит для использования в производстве компонентов медицинского оборудования, такого как больничные койки и испытательные устройства.Кроме того, алюминиевые профили могут изготавливаться с жесткими допусками, что позволяет им соответствовать строгим отраслевым стандартам.

Спорт и отдыхАлюминий демонстрирует высокое соотношение прочности и веса, что означает, что он прочен без значительного увеличения веса. Он также отличается высокой формуемостью, позволяя использовать множество сложных и замысловатых деталей. Эти качества делают его подходящим для спортивного и другого оборудования для отдыха, такого как велосипедные рамы, коньки и оборудование для скейтборда, лодки и многое другое.

ТелекоммуникацииАлюминий и алюминиевые сплавы играют важную роль в создании оборудования и инфраструктуры для телекоммуникационной отрасли. Металл легкий, что снижает затраты на транспортировку и установку, и хорошо проводит электричество. Общие области применения алюминиевых профилей в телекоммуникационной отрасли включают кабели и детали спутниковой связи.

Наши возможности по экструзии алюминия

Richardson Metals специализируется на решениях для экструзии алюминия.Наша команда выполняет запросы по проектам со следующими характеристиками:

- Материал. Обрабатываем алюминий 6061 и 6063. Алюминий 6061 — прочный металл, используемый для добавления структуры и поддержки. Алюминий 6063 производит профили с высококачественной обработкой поверхности, что делает его идеальным для видимых деталей и изделий, таких как архитектурные элементы.

- Форма детали. Мы можем создавать широкий спектр форм, включая стержни, профили, стержни и трубы в твердых, полутвердых и полых формах.Для клиентов с очень специфическими или уникальными требованиями мы выполняем индивидуальные дизайнерские запросы.

- Размер детали. Наше оборудование позволяет прессовать алюминиевые профили диаметром до 4 дюймов, длиной до 2,5 фунтов на фут и толщиной до 0,040 дюйма с допусками ± 0,005 дюйма.

- Объем производства. Предлагаем алюминиевые профили в прототипах и серийном производстве.

Свяжитесь со специалистами по экструзии алюминия Richardson Metals Today

Если вам нужны алюминиевые профили, Richardson Metals всегда рядом.Сотрудничая с нами, вы получаете выгоду от наших:

- Большой опыт работы в отрасли. Мы обладаем более чем 40-летним опытом проектирования, производства, резки и отделки алюминиевых профилей для клиентов в самых разных отраслях промышленности, включая аэрокосмическую, электронную, медицинскую продукцию, телекоммуникационные системы, отдых и многое другое.

- Современное производственное предприятие. Наше предприятие площадью 14 400 квадратных футов оснащено прессом RAM на 550 тонн и прессом диаметром 4 1/2 дюйма.

- Обширный спектр дополнительных услуг. В дополнение к нашим возможностям экструзии алюминия мы предлагаем услуги собственной подготовки и обработки, такие как подготовка поверхности и чистовая обработка, обработка с ЧПУ, резка, удаление заусенцев, сверление, пробивка отверстий и нарезание резьбы.

Чтобы узнать больше о наших возможностях экструзии алюминия или стать нашим партнером в вашем следующем проекте, свяжитесь с нами или запросите ценовое предложение сегодня. Один из наших представителей свяжется с вами, чтобы ответить и ответить на любые вопросы или проблемы, которые могут у вас возникнуть в отношении процесса или ваших конкретных потребностей.

Виды алюминиевых профилей и профилей

Процесс формования экструзией алюминия (также известный как «алюминиевые рамы») представляет собой процесс объемной пластической деформации. Во-первых, алюминиевую заготовку предварительно нагревают до заданной температуры, которая все еще комфортно ниже точки плавления материала, чтобы облегчить пластическое течение материала. Затем нагретая заготовка проталкивается через инструментальную головку, которая предназначена для придания ей формы и придания заготовке соответствующего поперечного сечения профиля.Этот процесс промышленной экструзии аналогичен кулинарной технике, используемой для изготовления различных видов макаронных изделий; а также техника формирования фигур в детской игрушке Play-Doh.

Преимущества экструзии алюминия:

Алюминий — это очень часто используемый материал для экструзии и профилей, поскольку он обладает механическими характеристиками, которые делают его идеально подходящим для формования и формовки металла из секций заготовок. Высокая ковкость алюминия означает, что металлу можно легко придать форму различных сечений без значительных затрат энергии на инструментальную оснастку или процесс формовки, а температура плавления алюминия обычно примерно вдвое ниже, чем у обычной стали.Оба эти факта означают, что процесс экструзии алюминия требует относительно низких затрат энергии, что приводит к низким затратам на инструменты и производство. Наконец, алюминий также обладает высоким отношением прочности к весу, что делает его отличным выбором для промышленного применения.

Типы профилей

Можно создать широкий спектр сложных типов алюминиевых экструзионных профилей различной толщины. Эти профили могут иметь широкий спектр сложных пустот, как того требует приложение для конечного использования.Доступен широкий спектр внутренних пустот, чтобы облегчить широкий спектр приложений автоматизации, а также удовлетворить любые требования к производительности по весу. Самый распространенный тип алюминиевого профиля — это полый профиль балки, который представляет собой просто разновидность квадратного профиля. Существуют также другие типы профилей, такие как треугольный, одинарный радиус и L-образный профиль.

Алюминиевые экструзионные профили MISUMI. Посетите www.misumiusa.com, чтобы ознакомиться с полным выбором доступных профилей, длин и обработок поверхности.

Типы поверхностей:

В качестве побочного продукта процесса экструзии на поверхности профилей иногда появляются небольшие едва заметные линии. Это результат использования инструментов для экструзии, и для удаления этих линий можно указать дополнительную обработку поверхности. Существует несколько операций вторичной обработки поверхности, которые можно выполнить, например, торцевое фрезерование после основного процесса экструзионного формования, чтобы улучшить чистоту поверхности профиля.Эти операции обработки могут быть указаны для улучшения геометрии поверхности для улучшения профиля детали за счет уменьшения общей шероховатости поверхности экструдированного профиля. Эти виды обработки обычно применяются в тех случаях, когда требуется точное позиционирование деталей или где сопрягаемые поверхности должны строго контролироваться. Обработка поверхности также может добавить дополнительную коррозионную стойкость, повысить твердость профиля или даже добавить электроизоляцию к профилям.

Черное анодированное покрытие помогает защитить от коррозии и не проводит ток.

Использование профилей Разделы:

Алюминиевые профили чаще всего используются в приложениях промышленной автоматизации, таких как автоматизированное перемещение на технологических линиях и в различных отраслях промышленности. Они прочные и в то же время достаточно легкие, чтобы ими можно было легко манипулировать, и они могут быть встроены в различные конфигурации, как того требует структура автоматизации. Помимо традиционных приложений автоматизации, алюминиевые профили структурного класса даже указываются как часть усилий по снижению веса.В этом смысле они все чаще используются в качестве каркасов в других конечных потребительских товарах, таких как автомобили и строительные проекты LEED. По мере разработки более совершенных алюминиевых сплавов и методов покрытия поверхностей их применение расширяется в этих новых областях.

Заключение

В заключение, экструзионные алюминиевые профили универсальны и идеально подходят для использования в системах автоматизации зданий, а алюминий является отличным конструкционным материалом, который идеально подходит для использования в производстве профилей.Скорее всего, существует алюминиевый профиль, идеально подходящий для конкретного применения в автоматизации.

Что такое экструзия алюминия?

Что такое экструзия алюминия?

Экструзия алюминия — это метод, используемый для превращения алюминиевого сплава в предметы с определенным профилем поперечного сечения для широкого спектра применений. В процессе экструзии максимально используется уникальное сочетание физических характеристик алюминия.Его ковкость позволяет легко обрабатывать его и отливать, и все же алюминий на одну треть меньше плотности и жесткости стали, поэтому получаемые продукты обладают прочностью и стабильностью, особенно при легировании с другими металлами.

Процесс экструзии алюминия

Процесс экструзии алюминия состоит из следующих этапов:

- После проектирования и создания формы штампа цилиндрическую заготовку из алюминиевого сплава нагревают до 800 ° F-925 ° F.

- Алюминиевая заготовка затем перемещается в загрузчик, где добавляется смазка, чтобы предотвратить ее прилипание к экструзионной машине, плунжеру или рукоятке.

- Существенное давление на блок-заглушку с помощью плунжера, который проталкивает алюминиевую заготовку в контейнер, продавливая ее через матрицу.

- Чтобы избежать образования оксидов, азот в жидкой или газообразной форме вводится и пропускается через секции фильеры. Это создает инертную атмосферу и увеличивает срок службы штампа.

- Экструдированная деталь попадает на выносной стол в виде удлиненной детали, которая теперь имеет ту же форму, что и отверстие матрицы. Затем его направляют к охлаждающему столу, где вентиляторы охлаждают только что созданный алюминиевый профиль.

- Когда охлаждение завершено, экструдированный алюминий перемещают на подрамник для правки и деформационного упрочнения.

- Закаленные профили подаются к столу пилы и разрезаются на необходимую длину.

- Последним этапом является обработка экструдированных материалов в печах для выдерживания, которые укрепляют алюминий за счет ускорения процесса старения.

В ходе этого процесса могут возникнуть дополнительные сложности для дальнейшей настройки экструдированных деталей. Например, для создания полых секций внутрь штампа помещают штифты или прошивные оправки. После процесса экструзии доступны различные варианты настройки цвета, текстуры и яркости алюминиевого покрытия. Это может включать анодирование или окраску алюминия.

Сегодня экструзия алюминия используется для самых разных целей, включая компоненты Международной космической станции.Эти разнообразные применения возможны благодаря выгодным свойствам алюминия, от его особого сочетания прочности и пластичности до его проводимости, его немагнитных свойств и его способности многократно перерабатываться без потери целостности. Все эти возможности делают алюминиевую экструзию жизнеспособным и адаптируемым решением для растущего числа производственных нужд.