Первичная обработка овощей, фруктов, круп, бобовых и макаронных изделий

Первичная обработка овощей, фруктов, круп, бобовых и макаронных изделий

Первичная обработка овощей, фруктов, зелени состоит из следующих операций: сортировка и калибровка, мытье, очистка и нарезка. При сортировке и калибровке овощи перебирают, удаляя посторонние примеси, загнившие и побитые экземпляры, распределяют по размерам и качеству.Моют овощи в овощемоечных машинах или вручную для удаления с них остатков земли и песка. Особенно тщательно под проточной водой следует мыть зелень, фрукты и ягоды, которые в дальнейшем не будут подвергаться тепловой обработке.

Очищают овощи в овощеочистительных машинах или вручную для удаления несъедобной части.

Нарезка овощей способствует более равномерной их тепловой обработке и придает блюдам красивый и аппетитный вид. При нарезке овощей вручную получаются простые формы (соломка, кружочки, дольки, брусочки), а с помощью специальной техники можно получить сложные формы нарезки (бочоночки, груши, чесночки, шарики, спирали, стружку, звездочки).

Крупы перед варкой перебирают, отделяя примеси и необрушенные зерна. Мелкие и дробленые крупы просеивают через сито для удаления мучели, которая придает каше неприятный (или горький как у пшена) вкус и мажущую консистенцию. Затем крупы промывают (2-3 л воды на 1 кг крупы) 2-3 раза, каждый раз меняя воду.

Пшено, рис и перловую крупу сначала промывают теплой (40-50 °С), а в конце — горячей (60-70 °С) водой, ячневую — только теплой водой. При этом крупы поглощают 10-30% воды от своей массы. Не промывают крупы из дробленых зерен и крупы быстрого приготовления. Для уменьшения потерь пищевых веществ и сокращения сроков варки некоторые крупы (рис, ядрицу, перловую) перед тепловой обработкой замачивают в холодной воде на 2-3 ч.

При поступлении сырой крупы перед варкой ее поджаривают в жарочном шкафу на противне слоем толщиной 4 см при 110-120 °С до светло-коричневого цвета. Аналогичным способом можно обработать манную крупу для приготовления рассыпчатой каши.

Бобовые перед варкой перебирают для удаления посторонних примесей и поврежденных зерен, 2-3 раза промывают в теплой воде и замачивают в холодной воде (кроме лущеного и колотого гороха) на 5-8 часов. Замачивание способствует лучшему сохранению формы и сокращению времени варки бобовых, при этом их масса увеличивается примерно в 2 раза. В процессе замачивания необходимо следить за тем, чтобы температура воды не превышала 15 °С, так как в теплой воде бобовые быстро закисают в результате молочнокислого брожения, а образующиеся кислоты замедляют их развариваемость.

Макаронные изделия перед тепловой обработкой перебирают для удаления посторонних примесей, длинные изделия разламывают на части до 10 см (в лечебной кулинарии — до 2 см), мелкие изделия (лапшу, вермишель) просеивают от мучели.

ПОСЛЕУБОРОЧНАЯ ОБРАБОТКА ЗЕРНА • Большая российская энциклопедия

-

-

-

Том 27. Москва, 2015, стр. 245-246

-

Скопировать библиографическую ссылку:

Авторы: И. В. Горбачёв

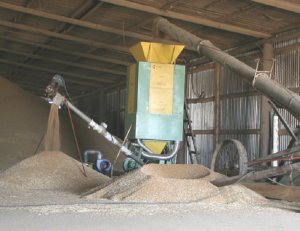

ПОСЛЕУБО́РОЧНАЯ ОБРАБО́ТКА ЗЕРНА́, освобождение свежеубранного необработанного зерна (зернового вороха) от примесей, а также доведение зерна до требуемых гос. стандартом кондиций для последующего его хранения. П. о. з. – обязательный технологич. процесс, включающий приёмку зернового вороха, предварительную и первичную его очистку, сушку или активное вентилирование; вторичную очистку и сортирование.

Поступающий от комбайнов зерновой ворох содержит 85–96% зёрен осн. культуры влажностью от 25 до 40% (влажность органич. примесей 40–70%). Непрерывный процесс П. о. з. (от приёмки зернового вороха до получения кондиционного зерна) обеспечивается применением зерноочистит. агрегатов (используют в осн. в регионах с влажностью зерна при уборке до 22%) или зерноочистительно-сушильных комплексов (используют при уборке зерна с влажностью выше 22%). К агрегатам и комплексам дополнительно могут быть подсоединены семяочистительные приставки для получения посевного материала высокого качества.

Очистка и сортирование зерновых смесей основаны на различии аэродинамич. свойств, размеров (толщины, ширины и длины), плотности, состояния и формы поверхности, электропроводности, цвета и др. физич. свойств компонентов (см. Очистка семян, Предпосевная подготовка семян). Эти процессы осуществляются на машинах, которые по назначению делят на агрегаты предварительной очистки (ворохоочистители), первичной (основной) очистки, вторичной очистки и сортирования, а также на машинах для спец. обработки (очистки от трудноотделимых примесей и семян карантинных сорных растений и сортирования зерна). Применяют также универсальные зерноочистительные машины для выполнения нескольких операций: предварительно-первичной очистки, первично-вторичной, предварительно-первично-вторичной. В зависимости от способа разделения компонентов (по толщине, ширине, длине, плотности, форме и состоянию свойств поверхности) исполняющие эти операции машины подразделяются на пневмосепараторы, воздушно-решётные триеры, воздушно-решётно-триерные горки, магнитные и пневматич. сортировальные столы.

Выгруженный из бункера комбайна зерновой ворох (влажность до 35%) перевозят на ток (открытую площадку с твёрдым покрытием), обрабатывают его, используя передвижную технику (ворохоочиститель, зернопогрузчик, зернометатель и др.), и в течение первых суток подвергают предварит. очистке. После этой операции в очищенном зерне количество примесей (лёгких – полова, крупных – кусочки соломы, соцветия сорных растений и др., мелких – семена сорных растений, песок и др.) резко уменьшается.

Перед первичной очисткой зерно сушат или подвергают активному вентилированию. Сушка предназначена гл. обр. для уменьшения исходной влажности зерна до кондиционной – 14–17%, при которой зерно может длительно храниться без ухудшения его продовольственных и посевных свойств. Сушка не только предотвращает порчу зерна, но и облегчает выделение примесей при очистке, выравнивает и улучшает механич. свойства зерновой массы. Для сушки зерна применяют разл. стационарные и передвижные зерносушилки открытого и закрытого (с установкой в здании) исполнения. По конструкции сушильных и охладительных камер их делят на барабанные, шахтные, рециркуляционные, ромбические, колонковые, бункерные, карусельные, конвейерные и др. В осн. используют шахтные сушилки, в которых тепло передаётся объекту конвекцией от движущегося агента сушки – теплоносителя (подогретый воздух или смесь его с топочными газами). При сушке необходимо соблюдать температурный режим во избежание перегрева зерна и, как следствие, снижения его качества. Активное вентилирование (интенсивное принудительное продувание атмосферным воздухом неподвижного слоя зерна) используют для повышения сохранности свежеубранного, предварительно очищенного зерна (для исключения самосогревания, выравнивания темп-ры и влажности зерна) при временной консервации его перед сушкой, а также для охлаждения зерна после сушки в сушилках и воздушно-теплового обогрева семян яровых культур перед посевом. Для этого применяют воздухораспределительные устройства, вентиляторы, электрокалориферы, передвижные воздухоподогреватели, вентилируемые бункеры, напольные сушилки и аэрожелоба.

На первичную очистку поступает зерно свежеубранное (влажность не более 22%) или предварительно обработанное и высушенное (влажность не более 18%). В процессе очистки из вороха зерна выделяют лёгкие, мелкие и крупные примеси, дроблёное и щуплое зерно. Исходный материал разделяется на три фракции, соответствующие стандарту: зерно продовольственного назначения, фуражные отходы и примеси.

Далее зерно продовольственного назначения направляют на вторичную очистку для выделения близких по размерам к зерну примесей и трудноотделимых семян сорняков. В результате очистки исходный материал разделяется на семенную фракцию, зерно второго сорта, лёгкие, мелкие и крупные примеси. Одновременно с вторичной очисткой (или как самостоят. операцию) проводят сортирование очищенного зерна по назначению (для посева, помола, переработки на крупу или технич. цели) на сорта разл. качества. Результатом П. о. з. является возможность дальнейшего хранения урожая в зернохранилище.

Используемые для П. о. з. комплексы универсальны, их применяют для обработки урожая не только зерновых культур, но и масличных, технических и др.

Технология хранения и переработки продукции растениеводства — Cельхозпортал

Продукция растениеводства, после сбора должна быть правильно транспортирована к месту хранения. Однако, не соблюдая правильные условия хранения зерна и его переработки, владелец рискует потерять часть или весь собранный урожай! Зная все нюансы, аграрию обязательно удастся сохранить натуральный, экологически чистый продукт в полном объеме.

Содержание статьи:

Сельхозпредприятия — это лишь начальный элемент в длинной цепочке экономических связей по производству и распределению продукции растениеводства. Производя в больших объемах готовые продукты питания и сырье для легкой и пищевой промышленности, они должны сберечь эти запасы от естественных процессов разложения, а в случае со многими сельхозкультурами — еще и провести первичную переработку.

Технологии хранения продукции растениеводства

Климатические условия России позволяют выращивать самые разнообразные сельхозкультуры в достаточно больших объемах. Однако из-за того, что у нас год четко разделяется на четыре сезона — зима, весна, лето, осень — в большинстве случаев собирать урожай можно только один раз в год. То есть собранная продукция должна сохраниться целый год вплоть до следующего урожая, что представляет собой достаточно сложную задачу.

Чтобы сберечь на протяжении длительного времени большие массы продуктов, необходимо хорошо понимать суть процессов, происходящих внутри плодов, клубней, зерен, ягод и т.д. Ученые-ботаники тщательно изучили биохимическую и физическую основу естественных изменений и предложили множество технологий хранения и переработки продукции растениеводства.

Все их можно поделить на четыре основные группы:

- Биоз. Продукты хранятся в своем естественном (живом) состоянии без искусственного подавления происходящих в них естественных процессов. Этот способ подходит для не очень длительного хранения свежих плодов и овощей.

- Анабиоз. Естественные биологические процессы в продуктах искусственно замедляют или полностью останавливают. Чаще всего этого удается добиться путем охлаждения/заморозки, обезвоживания, засаливания/засахаривания продуктов, а также некоторыми другими способами. Это самый распространенный в России способ хранения продукции растениеводства, который обеспечивает отличные результаты при относительно невысоких затратах.

- Ценоанабиоз. Сохранность продукции обеспечивают полезные микроорганизмы. Именно так хранят солено-квашеные овощи, моченые плоды и силосованные корма.

- Абиоз. Продукция растениеводства хранится в «неживом», то есть стерилизованном состоянии. Чаще всего для этого продукты обрабатывают высокой температурой (100°С и выше), или химическими веществами, после чего помещают в герметичную тару, чтобы предотвратить повторное заражение микроорганизмами.

Выбор технологии хранения и дальнейшей переработки продукции растениеводства определяется не только планируемым сроком хранения, но и типом самой продукции. Очевидно, что зерно, плоды, ягоды, овощи и т.д. нужно хранить и перерабатывать по-разному. И причин тому две:

- Разные характеристики самой продукции. Что-то может долго храниться в естественном состоянии, а что-то быстро испортиться, если его тщательно не переработать.

- Разное назначение продуктов. Например, фрукты, ягоды и многие овощи могут идти в пищу в естественном необработанном виде, а пшеница подлежит превращению в муку прежде, чем ее можно будет использовать.

Хранение и переработка зерна

Основным направлением российского растениеводства является производство зерна, и в первую очередь пшеницы. Ввиду этого стоит в первую очередь рассмотреть технологии хранения и переработки этого типа продукции.

Основная технологическая операция, позволяющая привести зерно и семена в устойчивое состояние при хранении — это сушка, то есть анабиоз методом обезвоживания. Удалив из зерновой массы избыточную влагу (влажность должна быть ниже определенной отметки), можно быть уверенным, что зерно хорошо сохранится на протяжении многих месяцев или даже лет. На сухом зерне не образуется плесень, его не поражают бактерии, оно не прорастает.

Существует шесть основных способов сушки:

- Сорбционный. Влажное зерно смешивают с влагопоглощающим материалом (опилки, силикагель, хлористый кальций и т.д.), который вытягивает лишнюю воду. Также иногда влажное зерно смешивают с большой массой более сухого. Преимущества этого способа заключаются в том, что он не предусматривает нагрева, а потому не требует больших затрат, при этом качество семян/зерна совершенно не страдает. Главный же недостаток — это медлительность процесса (одна-две недели) и необходимость дополнительных складских помещений.

- Конвективный. Зерно сушится с помощью нагретого воздуха, который движется через склад, испаряет из зерна влагу и уносит ее с собой.

- Кондуктивный, или контактный. Тепло передается зерну через контакт с нагретой поверхностью (обычно полом). Такая сушка имеет существенный недостаток — большие расходы на топливо при очень неравномерном нагреве зерновой массы.

- Излучение. Зерно нагревают при помощи солнечных или инфракрасных лучей. При благоприятной погоде (солнце и ветер) зерновую массу можно просто рассыпать тонким слоем (10-15 см) на ровной поверхности, и природа сама всё высушит. К сожалению, данный способ почти не применим для крупных предприятий, оперирующих сотнями и тысячами тонн зерна.

- Сублимация или молекулярная сушка. Зерно сушат в условиях вакуума. При откачке воздуха зерновая масса остывает и содержащаяся в семенах вода выступает на поверхности зерен в виде кристалликов льда. При нагреве массы эта вода сразу испаряется, минуя жидкую фазу. Этот способ полностью сохраняет первоначальные свойства продукта (объем, цвет, вкус и запах) и обеспечивает очень длительное хранение, но производительность молекулярных сушилок очень низкая, а стоимость высокая.

- Электрический способ. Зерновую массу сушат током высокой частоты, который нагревает зерно и испаряет воду. Семена сушатся быстро и равномерно, но способ требует очень больших затрат электроэнергии.

В настоящий момент российские аграрии используют в основном конвективную и контактную технологии сушки. Что касается дальнейшей обработки зерна, то его перемалывают на муку для продовольственных целей или на корм скоту, часть зерна потребляется животноводческими хозяйствами в исходном виде. Зерно риса, гречихи и некоторых других культур в исходном или слегка поджаренном виде отправляется в торговую сеть.

Хранение и переработка плодоовощной продукции

Технологии переработки и производства вторичной продукции растениеводства из фруктов, овощей и ягод одной лишь сушкой не ограничиваются. Поскольку плоды отличаются от зерна гораздо большим содержанием влаги, при ее удалении они теряют значительную часть своих вкусовых и ароматических характеристик, не говоря уже о внешнем виде. Ввиду этого простая сушка в отношении плодоовощной продукции применяется далеко не всегда, помимо нее используются такие способы:

- Квашение, соление и мочение — это ценоанабиоз, то есть консервирование при помощи полезных бактерий. Вырабатываемая некоторыми микроорганизмами молочная кислота подавляет развитие вредной микрофлоры, приводящей к гниению продуктов. Кроме того молочная кислота придаёт овощам и фруктам новые вкусовые качества. Обработанные путем квашения, соления или мочения плоды могут храниться долгие месяцы без существенных потерь качества.

- При консервировании овощей и фруктов в герметичной таре их предварительно стерилизуют при высоких температурах, в результате чего гибнут все микроорганизмы. Срок хранения таких продуктов может измеряться годами.

- Заморозка — один из самых распространенных способов хранения ягод, овощей и фруктов. При низких отрицательных температурах (от -10°С до -50°С) продукты могут храниться долгие месяцы и даже годы, совершенно не теряя своих питательных, вкусовых и ароматических свойств. Многие овощи и фрукты при этом даже сохраняют свой естественный внешний вид.

- Сульфитация, то есть консервирование при помощи сернистого газа или раствора сернистой кислоты, полностью убивает микроорганизмы. Этот метод используют преимущественно при производстве полуфабрикатов для консервной и кондитерской промышленности.

Что касается сушки, то, как уже говорилось выше, она приводит к значительному ухудшению товарных качеств продукта, поэтому применяется в достаточно небольших масштабах. Впрочем, нельзя не отметить, что сушенные овощи и фрукты способны храниться при комнатной температуре очень долгое время, а из-за существенного снижения массы сушеные плоды и овощи намного дешевле транспортировать.

Переработка технических культур

Сельхозпредприятия редко занимаются сложными видами работ по переработке продукции. Даже производство соков и джемов, которое не представляет собой ничего сверхсложного, редко входит в круг производственных задач среднестатистического хозяйства в России. Такая глубинная переработка — это задача пищевой промышленности, то есть предприятий несколько иного профиля.

То же самое касается и технических культур, которые в принципе не используются в исходном виде, а всегда идут в промышленную переработку. Сахарная свекла, из которой получают сахар, подсолнечник, из которого добывают растительное масло, лен, являющийся источником волокон для текстильной промышленности и растительного масла — эти и другие культуры крайне редко хранятся на складах сельхозпредприятий сколь-либо значительное время. Как правило, собранный урожай прямо с полей отправляют на перерабатывающие предприятия.

Похожие записи

ПЕРВИЧНАЯ ОБРАБОТКА

Первичная обработка продуктов состоит из нескольких этапов, которые выполняются последовательно и в строгой закономерности. Все приемы направлены на очистку от загрязнений, измельчение и т. п.1. Оттаивание мороженых продуктов.

Оттаиванию подлежат продукты животного происхождения – мясо и мясные продукты, птица, рыба.

2. Освобождение продуктов от загрязнений и несъедобных частей.

Наиболее часто используют промывание, при помощи которого удаляются все видимые загрязнения, а также бактериальная обсемененность продуктов. Большинство продуктов животного происхождения и растительных продуктов промывают. Все последующие этапы обработки также содержат промывание продуктов.

Растительные продукты освобождают от несъедобных частей, перебирают, просеивают, очищают и зачищают. Многие продукты перебирают вручную, такие как грибы, овощи, крупы и бобовые. Из них удаляют посторонние примеси, испорченные экземпляры. Просеивание позволяет удалять различные мелкие примеси из сыпучих продуктов – крупы, муки. У овощей удаляют подгнившие части, срезают кожицу.

Животные продукты освобождаются от несъедобных частей: удаляются перья с тушек, с помощью опаливания сжигаются мелкие волоски с поверхности тушек, голов и ног крупного и мелкого скота. Тушки птиц и рыб потрошат и удаляют внутренности. С помощью зачистки вырезают пленки, сухожилия, удаляют клеймо на мясе крупного скота. Вымачивают солонину и соленую рыбу.

3. Удаление из продуктов частей, имеющих пониженную пищевую ценность.

Пониженной ценностью считают чешую у рыбы, также удаляют позвоночник у рыб, головы и хвосты, у крупного и мелкого скота выделяют кости из туш.

4. Придание товару определенного размера для последующего использования в кулинарии.

Для выполнения четвертой задачи nepвичной обработки применяют следующие приемы: 1) разрезание продукта на куски различной величины и формы; 2) отбивание кусков мяса для выравнивания их толщины, сглаживания поверхности и придания соответствующей формы; 3) измельчение в однородную бесструктурную массу мяса убойных животных, птицы и рыбы; 4) смешивания измельченного мяса с водой, хлебом и приправами для получения котлетной массы, смешивание муки с различными продуктами для получения теста; 5) формование изделий из котлетной массы, теста; 6) панирование, т. е. покрывание поверхности изделий (главным образом, из мяса, птицы и рыбы) мукой и молотым и сухарями: 7) фарширование.

5. Подготовка к тепловой обработке с помощью набора средств.

Для бобовых (гороха, чечевицы, бобов) применяют замачивание, которое необходимо для ускорения последующей тепловой обработки. Мясо крупного рогатого скота нарезают на части, а затем на порционные куски, выравнивают толщину кусков, отбивают порционные куски мяса для разрыхления соединительной ткани, измельчают кости крупного скота.

Производство круп — технология и оборудование

Задача крупяного производства – переработка зерна различных культур в крупу и крупяные изделия. В настоящее время производится при помощи высокотехнологичного комплексного оборудования, позволяющего получать продукцию высокого качества и унифицировать производство под разные типы сырья.

История возникновения крупяного производства

Необходимость в обработке зерна появилась непосредственно с распространением земледелия, то есть практически на заре рождения цивилизации.

Необходимость в обработке зерна появилась непосредственно с распространением земледелия, то есть практически на заре рождения цивилизации.

История развития механизмов для обработки зерна является классическим примером развития машин и изменением применяемых источников энергии от ручного привода, водяных и ветряных мельниц до современных электродвигателей. Развитие таких предприятий стало причиной возникновения некоторых научных представлений. В частности изучение роли трения в механизмах проводилось на примере работы шестерен водяной мельницы.

Примечательно, что в процессе эволюции изменялись только источник энергии и материалы, из которых изготавливаются приспособления для очистки зерна. Принципиально, что процесс не изменился с самых древних времен. Это трение зерен об абразивную поверхность с целью очистки их от внешних покровов.

Технологический процесс крупяного производства

Процесс создания крупы на производстве делится на этапы: подготовка зерна к обработке и выработка готовой крупы. Главный показатель качества конечного продукта — содержание однородного ядра без остатков нешелушеного зерна и дробных частиц и пыли.

Первичная обработка зерна

Первый этап — это механическое очищение зерен от примесей в виде металломагнитных фракций, минеральных включений, семян сорняков, неликвидных семян. Первичный процесс направлен на отделение нежелательных примесей от полезной массы. Осуществляется с помощью магнитных сепараторов, аспираторов, камнеотборниках, триеров, обоечных машин.

Магнитные сепараторы предназначены для отделения металломагнитных элементов, которые могли случайно попасть в зерно при его уборки или транспортировке. Представляет собой в общем случае постоянный магнит, под которым пропускают зерно. Магнит извлекает все нежелательные металлические включения.

Камнеотборники предназначены для разделения зерна на две фракции по удельному весу. Разделение происходит при помощи подвижной деки и направленного регулируемого потока воздуха. При этом происходит расслоение поступающего материала на чистый продукт и тяжелые примеси.

Триер производит сортировку по длине очищенных семян и удалением нежелательных длинных или коротких зерен других культур.

Обоечная машина осуществляет очистку зерен от пыли, грязи, а также фрагментарного отделения плодовой оболочки.

Промежуточный этап: гидротермическая обработка

Промежуточным этапом для некоторых культур, таких как овес и горох, является гидротермическая обработка. Смысл операции: пропаривание зерна под давлением на протяжении 3-5 минут. Пропаривание повышает крепость ядра и уменьшает впитываемость за счет клейстеризации крахмала во внешних частях эндосперма. Оболочки зерна также истончаются и легче счищаются с семени. Повышаются вкусовые качества и уменьшается количество дробленого продукта:

- В овсяном ядре кондиционирование убирает горечь некоторых ферментов;

- Срок хранения крупяных изделий увеличивается;

- Время приготовления обработанных таким образом круп сокращается.

Процесс отволаживания происходит в три этапа: увлажнения и нагрева зерна с помощью пара, последующей просушки и доведения зерна до стабильной температуры.

Конструкция охладительной колонки — это набор штампованных сит, по которым зерно постепенно опускается вниз при этом оно подвергается интенсивному обдуванию.

Шелушение просушенного, но горячего зерна требует более интенсивного воздействия, что повышает количество дробленого зерна и уменьшает производительность. Поэтому после просушки возникает необходимость в охлаждении зерна при помощи охладительной колонки.

Структура зерна достаточно хрупкая, поэтому в процессе обработки возникает проблема образования большого количества дробленого зерна и муки. Для упрочнения ядра и проводят гидротермическую обработку при помощи вертикальных и горизонтальных пропаривателей, паровых сушилок и вертикальных охладительных колонн.

Готовую крупу рассортировывают по номерам, в зависимости от величины фракции конечного продукта. К примеру, кукурузную крупу рассортировывают на пять номеров, а ячневую на три номера.

Конечный этап крупяного производства

Крупа начинается с процесса деления зерен по размеру. Зерна одного формата легче очищаются и меньше дробятся при обработке. Гречку, горох и овес разделяют по размеру, а кукурузу, пшеницу и ячмень только отделяют от мелких зерен.

После зерно очищают в шелушильных машинах и на вальцедековых крупорушильных станках. Конечный продукт этапа — целые ядра. Также получают дробленые, колотые и неочищенные зерна, лузгу (оболочку) и мучку (мелко измельченные частицы зерна). Завершает обработку шлифование зерна. Делают это, чтобы конечный продукт получил однородный цвет и практически одинаковую форму.

Рис и горох дополнительно подвергают полированию, чтобы добиться гладкой поверхности. Шлифованная крупа, в сравнении с необработанной, имеет в составе больше крахмала, лучше усваивается и быстрее готовится.

Технологии для изготовления хлопьев

Для получения хлопьев быстрого приготовления зерно подвергается одной из технологий:

- Гидротермической обработке + плющение.

- Обработке зерна инфракрасными лучами.

- Обработке в камерах экструдерах.

Микронизация — процесс термической обработки зерна при помощи инфракрасных лучей. Под воздействием лучей внутриклеточная вода закипает, образовывая избыточное давление внутри зерна, которое разрывает молекулы крахмала и вспучивает зерно.

Экструзией называется процесс, при котором крупу подвергают высокому давлению и температуре в камерах экструдерах, а на выходе вследствие большого перепада давления и температурного режима происходит моментальное испарение воды и увеличению объема зерна.

Сушка хлопьев производится преимущественно при помощи аэро вибрационных сушилок.

Проектирование комплекса крупяного производства

Главная тенденция проектирования направлена на создание автоматизированных промышленных комплексов с высоким уровнем компьютеризации, уменьшением количества ручного труда и контролем над производством и продукцией на всех этапах обработки зерна.

В настоящее время распространенным техническим решением в проектировании комплекса крупяного производства является расчет и конструирование всего производственного оборудования “под ключ”. При таком варианте удается адаптировать комплекс под конкретные условия и требования, повысить эффективность и производительность.

Проблемы, которые следует учитывать при проектировании ККП

Влажность зерна является основным параметром перед поступлением в обработку, так как от процентного содержание воды в общей массе обрабатываемого сырья напрямую зависит производительность всего технологического оборудования. Поэтому зачастую прибегают к использованию систем искусственной термической обработки (сушилок).

Влажность зерна является основным параметром перед поступлением в обработку, так как от процентного содержание воды в общей массе обрабатываемого сырья напрямую зависит производительность всего технологического оборудования. Поэтому зачастую прибегают к использованию систем искусственной термической обработки (сушилок).

Чтобы проконтролировать качество крупы, необходимо проводить лабораторные анализы. Прежде всего подвергаются контролю такие параметры как:

- Влажность;

- Наличие посторонних примесей;

- Качество зерна.

Также часто возникают проблемы с логистикой. Необходимость обеспечить наиболее эффективную систему доставки сырья, и отгрузки готовой продукции для обеспечения полной загруженности и бесперебойной работы комплекса. Чаще всего с целью минимизировать затраты на транспортировку предприятия крупяного производства строятся вблизи элеваторов и зернохранилищ.

Для хранения готовой продукции на территории предприятия зачастую проектируется склад готовой продукции, рассчитанный минимум на 5 суток общей производительности комбината. Бункера приема зерна при полном заполнении должны обеспечивать суточную потребность в сырье комбината по переработке.

Поэтому металл заменяют на пластик, который более безопасен в эксплуатации!

Снижение пожароопасности на предприятиях крупяного производства обеспечивают применением полимерных материалов, которые предотвращают возникновения искр и локальных нагревов во время соударений или трений поверхностей. Наиболее частым местом возникновения первичных взрывов и возгораний являются нории. Причиной таких случаев вступают металлические ковши, которые при ударах об норийную трубу могут образовать искры, способные воспламенить пыле-воздушную смесь.

Кроме того, износостойкость полимеров значительно выше и позволяет увеличить срок службы деталей, контактирующих с зерном и тем самым уменьшить количество выделяемой пыли.

По сравнению с металлическими деталями полимерные детали имеют меньшую твердость и меньше травмируют обрабатываемое зерно.

Как оказалось в процессе эксплуатации металлических труб, в которых осуществляется самотечная транспортировка зерна, на наиболее нагруженных линиях происходит быстрый износ стенок трубы, что образуются сквозные отверстия. Через них просачивается пыль и повышает общее запыление производственного цеха. Накапливаясь на стенах и оборудовании пыль образует легковоспламеняющийся аэрозоль, который при попадании искры может начать тлеть, а при образовании пылевого облака привести к взрыву.

Поэтому при возможности применяют полимерные трубы для транспортировки круп, которые менее подвержены износу. Противоадгезионные свойства пластика препятствуют накоплению пыли и налипанию шелухи в труднодоступных местах машин и механизмов. Исключая появление местных зон самосогревания и нагрева.

Итог

Технология крупяного производства не стоит на месте. Постоянно увеличивается процент автоматизации производства, возрастает производительность машин и механизмов вследствие внедрения новейших конструкторских решений и применения новых материалов. Каждое инновационное решение увеличивает ассортимент различных круп с разными вкусовыми свойствами.

Актуальность переработки продуктов питания, преимущества.

Пищевая переработка – это производственный процесс, при котором из сельскохозяйственных продуктов получают продукты питания. Food industry включает в себя многие формы переработки пищевых продуктов, от простейшего измельчения зерна, для получения муки, до приготовления готовых к употреблению блюд в сложных промышленных условиях.

Первичная переработка пищевых продуктов необходима для производства большинства пищевых продуктов, а вторичная переработка превращает ингредиенты в привычные нам продукты питания, например такие, как хлеб. Третичная переработка пищевых продуктов – это коммерческое производство готовых к употреблению блюд и полуфабрикатов.

Dry Food defines предоставляет услуги в проектировании и организации «под ключ» производственных предприятий по первичной, вторичной и третичной переработке продуктов, а также схожих других видов производств, где применяются аналогичные технологические решения.

Первичная переработка пищевых продуктов.

Первичная пищевая промышленность превращает сельскохозяйственные продукты, такие как зерновые, сельскохозяйственных животных, овощи, фрукты и т.д. в то, что в итоге может быть съедено. Категория первичной переработки продуктов включает в себя производство ингредиентов с применением процессов сбора, чистки, сушки, измельчения растительных продуктов, разделку мяса, заморозку и копчение мяса и рыбы, экстракция и фильтрация масел, консервация, гомогенизацию и пастеризацию молока.

Многие формы первичной обработки продуктов обеспечивают повышение безопасности пищевых продуктов, увеличению сроков хранения. Коммерческая пищевая промышленность применят в своих производственных процессах системы контроля качества, например такие, как HACCP, для снижения рисков причинения вреда.

Вторичная переработка пищевых продуктов.

Вторичная переработка пищевых продуктов – это процесс создания готовых к употреблению продуктов из ингредиентов, которые являются результатом первичной обработки. Выпечка хлеба, независимо от того, производится она в домашних условиях, небольшой пекарне или на огромном промышленном предприятии, является примером вторичной переработки продукции. Изготовление вяленой рыбы, производство вина, пива и другой алкогольной продукции является вариантом традиционной вторичной переработки продуктов. Колбасные изделия представляют собой форму вторичной переработки мяса, путем приготовления продукта из исходного сырья, которое уже подвергалось первичной обработке.

Третичная переработка пищевых продуктов.

Третичная переработка пищевых продуктов – коммерческое производство таких продуктов, которые подвергаются дополнительной пищевой переработке. Это готовые к употреблению блюда или полуфабрикаты, которые можно легко приготовить и употребить. Примерами такой продукции могут быть: лапша быстрого приготовления; сухое картофельное пюре, в которое достаточно добавить кипяток; замороженные обеды, которые достаточно разогреть в микроволновке; замороженная пицца, которую также достаточно разогреть в духовом шкафу и т.д.

Преимущества пищевой переработки.

Преимущества пищевой промышленности заключаются в повышении пищевой безопасности продуктов; обеспечении продуктами в течение всего года, вне зависимости от сезонных колебаний; позволяет транспортировать скоропортящиеся продукты на большие расстояния; снижает продовольственный риски. Продуктовые супермаркеты обязаны своим существованием современным технологиям обработки пищевых продуктов, без них длительная транспортировка была бы не возможна.

Обработанные продукты менее восприимчивы к порче, чем свежие продукты. Когда впервые начали применяться переработанные продукты, это обеспечило достаточное количество продуктов для населения и улучшило продуктовую обеспеченность. Многие продукты стали доступными для людей.

Обработка продуктов также помогает снизить заболеваемость болезнями пищевого происхождения. Свежие мясные и растительные продукты содержат патогенные микроорганизмы, способные вызвать серьезные заболевания. Современная пищевая промышленность также улучшает качество жизни людей с аллергией, диабетом и др., которые не могут употреблять некоторые виды продуктов.

Актуальность переработки продуктов в России.

Россия – страна с огромной территорией и богатейшим потенциалом по выращиванию и производству продуктов питания. Мы уже экспортируем зерно, начинаем экспортировать сою, однако, пока отстаем в переработке.

Выгода создания предприятий по переработке очевидна:

- получение дополнительной добавленной стоимости в результате первичной и вторичной переработки;

- дополнительные возможности для экспорта продукции;

- возможность импортозамещения;

- развитие сопутствующей инфраструктуры;

- создание дополнительных рабочих мест.

Наша компания является экспертом в области переработки продуктов, а наши специалисты готовы выполнить любые задачи по созданию перерабатывающих предприятий.

Этапы очистки зерна

В массе свежеубранного зерна, помимо основной культуры, содержится значительное количество нежелательных включений: зерна других сельскохозяйственных культур и прочих растений, поврежденные зерна, зерна мелкого размера, примеси органического, минерального происхождения, в том числе и вредные.

Очистка зерновой массы от посторонних включений производится методом сепарирования – механического процесса разделения смеси зерна на составляющие, имеющие более однородный состав. Разделение на фракции производится по набору определенных признаков:

- геометрический размер частиц фракции;

- аэродинамические свойства зерен;

- плотность, форма, состояние поверхности частиц;

- прочие свойства.

С учетом перечисленных и многих других свойств частиц фракций зерновой массы разрабатывается специальная техника, используемая для выделения посторонних компонентов из массы основного продукта — – зерна определенной культуры. Машины, выполняющие эту задачу, называются сепараторами.

Цепочку технологических операций, целью которых является очистка зерна и семенного материала можно разделить на три основных этапа: предварительная очистка свежеубранного зернового вороха, первичная очистка, вторичная очистка зерна и сортирование.

Предварительная очистка свежеубранного зернового вороха

Является вспомогательной операцией очистки зерна, проводится с целью подготовить зерновой материал для проведения последующих операций по обработке убранного зерна, подготовка для сушки. Проведение операции очистки зернового вороха позволяет повысить устойчивость зерна к возникновению повреждающих его процессов в зерновой массе, особенно это касается самосогревания зерна.

Машины, предназначенные для предварительной очистки зерновой массы, должны эффективно выполнять эту функцию при влажности зернового вороха до 40 %, при содержании сорных примесей не более 20 %. При этом в отходах не должно находиться более 0,05 % полноценного зерна от той массы зерна основной культуры, что находилась в первоначально полученном зерновом ворохе.

Результатом процесса предварительной очистки зерна становится разделение всей первоначальной массы на две фракции: очищенного зерна и отходов.

Предварительная очистка эффективна только при условии, если проводится сразу же после доставки зернового материала на зерноочистительный комплекс.

Первичная очистка зернового и семенного материала

Операция проводится после предварительной очистки и проведения сушки зернового вороха. В тех районах, где убранное зерно содержит невысокий процент влаги, послеуборочная обработка начинается с процесса первичной очистки. Целью операции является выделение как можно большего количества примесей при минимальной потере основного материала. Влажность поступающей на первичную очистку массы зерна не должна составлять более 18 % при содержании сорных примесей, не превышающем 8 %.

Машина для первичной очистки зерна выполняет функцию разделения основной массы зернового материала на фракции – фуражную и основную, состоящую из продовольственного и семенного зерна, при этом проводя очистку массы зерна от механических примесей.

Потеря основного зерна при проведении первичной очистки не должны составлять более 1,5 % от общей массы основной культуры в первоначально полученном зерновом материале. После обработки материал не должен содержать более 3 % примесей. Эффективность отделения частиц примесей мелкого и крупного размеров и веса должна составлять не менее 60 %.

Вторичная очистка зернового и семенного материала

Машины для произведения вторичной очистки применяются большей частью для обработки зернового материала, предназначенного для семенного использования, после прохождения им первичной очистки.

Вторичная очистка проводится с применением сложной техники. Воздушно-решетные машины выполняют разделение зернового материала на четыре основных фракции:

- семенную;

- зерновую второго сорта;

- аспирационные относы и примеси частиц крупного размера;

- примеси частиц мелкого размера.

Допустимая потеря семян, попадающих в удаляемые фракции примесей не должна составлять более 1 %.

Влажность зерна для вторичной очистки должна быть не более 18 %, чтобы обеспечить заданные показатели качества обработки.