Как выбрать 3D принтер для небольшого ювелирного производства.

Всем привет.В последнее время участились споры о том, какой же выбрать 3D принтер для запуска на ювелирном производстве, и какой из них лучше или хуже. Чтобы внести некоторую определенность в принятии этого важного решения, постараюсь вкратце разложить все по полочкам.

С появлением все новых 3D принтеров эта тема поднимается все чаще и чаще. Все споры сводятся к нахождению оптимального баланса между такими параметрами как

1. Цена. (включая обслуживание)

2. Качество

3. Производительность.

И, поскольку споры эти продолжаются, то можно смело говорить о том, что оптимальный баланс каждый определяет для себя сам, исходя из собственных задач и возможностей.

Я уже писал небольшой отчет по 3D принтерам ранее, после похода на выставку Junwex, но сегодня я бы хотел рассказать именно о логике подхода к покупке принтера в небольшую ювелирную мастерскую.

Для того, чтобы понимать, о чем пойдет речь дальше, необходимо иметь хотя бы общее представление, о том, что же это за зверь такой — 3D принтер. И тут я советую ознакомиться со следующими аппаратами.

1. MIRA NS CNC

2. Solidscape

3. EnvisionTec

4. DigitalWax

5. 3dSystems

И обязательно прочитать эту статью на википедии

Итак, как видите, принтеров много, и это только маленькая часть того, что есть на сегодняшний момент на рынке. Но не все из них подходят для малого ювелирного производства, какие то очень большие по размеру и по цене, у каких то страдает качество.

Если разбираться и лезть в дебри настроек, параметров и стоимости — можно с ума сойти и в итоге выбрать не то что нужно. Так что необходимо провести некоторую классификацию и помнить — покупка 3D принтера — это всегда стресс, деньги и время, которое нужно потратить на изучение их работы.

Я бы разделил принтеры по следующим категориям.

1. Принтеры — фрезеры

2. Принтеры однокомпонентные

3. Принтеры двухкомпонентные

А еще можно разложить их свойствам материала модели — воск или не воск. Поскольку воск — вытапливается стандартным режимом прокалки, а не воск — вытапливается танцами с бубном. И что бы не говорили продавцы этих машин, все равно придется приспособиться. Это не критично и нужно терпение чтобы научиться получать хорошие отливки.

1. Фрезеры

(MIRA, ROLAND, Стриж)Пожалуй, одним из самых важных параметров в 3D принтерах является качество получаемой поверхности как после принтера, так и в отливке. И тут, несомненным лидером всегда будет

+ Лучшее качество поверхности

+ Можно резать из различных материалов

+ Восковка имеет точные размеры

+ Не требует расходников кроме фрезы, которую нужно иногда менять.

— Нужно включать голову и работать мозгами, чтобы научиться получать модели быстро и хорошо. (Разработчики софта делают все возможное)

— Режет только одну модель за раз

— Довольно дорогая штука порядка 1 млн. р.

— Есть ограничения по моделям (не все можно просто так вырезать)

2. Однокомпонентные принтеры

(EnvisionTEC, Asiga, DigitalWax)

Что касается этих аппаратов, то у них основное преимущество — это скорость. Создают они модели очень шустро, но за это нужно платить качеством и неудобством в обработке. Стоимость этих принтеров порядка 500 тыс. р. но поддержка для модели (те конструктивные элементы, которые не дают упасть вниз частям модели во время роста) создается из того же материала, что и сама модель. Разработчики применяют различные ухищрения, разрабатывают софт для автоматического создания поддержки, но эти элементы все равно придется удалять либо в литье, либо после выращивания. И в местах соединения поддержки с моделью часто образуются ямы, которые нужно запаивать или зачищать. В общем, тоже веселого мало. Да и качество поверхности у них зависит от свойств света (длины волны), поскольку модель затвердевает при помощи светящейся маски или лазера. При росте толщина слоя задана 25мкм (это оптимальный размер слоя), однако, эта толщина может отличаться немного и быть, к примеру 25,1мкм. А при количестве слоев более 1000 шт. эта погрешность может оказаться значительной, если мы делаем круглую деталь, которую нужно установить куда то в модель.

Поскольку материал модели — это светоотверждаемый полимер, то производителям приходится искать баланс между свойствами запекания в принтере и свойствами вытапливания при литье. И, зачастую, определяющим становится именно качество пластиковой модели, а не отливки. Все модели выращенные по такой технологии имеют зольность и свой особый режим прокалки.

+ Не нужно включать голову

+ Высокая скорость работы

+ Небольшая (относительно) стоимость

+ Расходники — лампа и материал

+ Маленький размер

— Проблемы с вытапливанием полимера

— Нужно создавать поддержку, которую потом придется удалять

— Фиговое качество поверхности (особенно заметно после литья)

— Полимер портится от времени

3. Двухкомпонентные принтеры

(Solidscape, 3d systems)

В таких принтерах существует два материала, из которых создается модель. Это материал основы и материал поддержки. В результате этого ухищрения не нужно вообще заботиться о создании поддержки, не нужно думать о том, как обработать модель. Просто поместил на стол, запустил просчет и отправил на принтер, который напечатает такие куски чего то, что в последствии можно будет положить в специальный раствор, в котором, при нагревании останется только модель, которая нам нужна. И тут тоже не все гладко. Поскольку печать происходит при помощи сопла из которого наливается воск на столик для построения, то мы ограничены свойствами материала. Также тут вступают в силу такие параметры как давление, температура и стабильность воздуха в зоне роста. Другими словами — очень капризная штука. Однако, материал, из которого происходит построение — это воск, с некоторыми добавками, чтобы можно было его использовать в принтере. А за счет этого модели отлично вытапливаются без остатка. На сегодняшний день для ювелирки чаще всего применяется принтер Solidscape (3Z) и 3DSystems (Projet). Projet, конечно круче, качественнее и надежнее, но стоимость его раза в 3 больше чем у Solidscape. Поэтому «народным» принтером сегодня является именно Solidscape. А этот аппарат довольно капризный. У него куча сменных деталей, а модели такие хрупкие, что их очень трудно удержать в руке чтобы не сломать. При этом, во время отмывки моделей они немного разбухают и размер может изменяться. Тем не менее, работать с этим принтером можно, и именно за счет своих сменных деталей, его можно держать в «тонусе» долгое время.

+ Простота обработки моделей для печати

+ Материал — воск. Отлично вытапливается

+ 2х компонентный состав модели позволяет удалять поддержку без следа

+ Заменяемые детали

+ Надежно работает долгое время

— качество поверхности не всегда хорошее

— очень капризный

— оооооочень очень капризный

— легко испортить модель, если упустить время отмывки

— последние модификации напичканы автоматикой, которые не очень хорошо работают.

— печатает медленно

Ну и напоследок хотел бы дать несколько советов:

1. Покупка 3D принтера — это анализ и исследование. Наберитесь терпения и изучайте. Чем дольше вы изучаете рынок и технологии, тем лучше они становятся. Сейчас этот рынок развивается семимимимильными шагами и оттягивание покупки будет только на руку.

2. Пока есть возможность заказывать выращивание на стороне, надо это делать. Задумываться о покупке принтера нужно исходя из переизбытка задач, которые уже невозможно сделать без него и заказов на выращивание на стороне.

3. Определитесь, что важнее — качество или объем. Если качество — то фрезер, если количество — solidscape. Если нужно экономить, то лучше сейчас не покупать 3D принтер, а заказать на стороне выращивание.

6. Если есть постоянный поток заказов на выращивание и есть желание взять EnvisionTEC, то нужно помнить, что в последних моделях, работа этих аппаратов определяется временем годности полимера (примерно год), а с условием того, что в Россию он идет довольно долго, то остается 6-7 месяцев на расходование всей партии.

Постарался описать все как есть с точки зрения 8-летнего опыта работы на различных 3D принтерах. Мое мнение — это лишь мое мнение и безоговорочное IMHO — попытка помочь в выборе. Желаю удачной покупки. С удовольствием отвечу на вопросы по этому поводу.

—

С уважением, Дмитрий Медведев

j-DESIGN CLASSES / Школа современного ювелирного дизайна. 2014г.

Печать ювелирных изделий и украшений на 3D принтере

Изготовление украшений и ювелирных изделий с помощью аддитивных технологий является одним из приоритетных и развивающихся направлений. Бижутерия на 3D принтере, напечатанная в домашних условиях, не уступает по качеству и эстетическим показателям изделиям из магазина. В просторах Интернета можно найти много моделей подвесок, сережек, браслетов, брошек и прочих украшений. С помощью 3d принтера вы сделаете изделия любой формы и расцветки.

Применение аддитивных технологий в ювелирном искусстве

На принтере можно не только напечатать бижутерию, но и сделать полноценное ювелирное украшение из драгоценного металла. Аддитивные технологии позволяют создавать специальные модели из воска или выжигаемых полимеров. Их применяют для отливки готовых изделий. В результате значительным образом экономятся средства, так как подобная технология позволяет избежать отходов. Создание уникальных украшений занимает намного меньше времени.

Под 3d печатью ювелирных изделий обычно подразумевают технику литья по выплавляемым моделям. Изначально создается специальная форма (из воска или полимеров), которая покрывается гипсом. После застывания образуется форма для литья. Это простой и надежный способ производства украшений.

Экономичность применения подобной технологии налицо. В данном случае отпадает проблема с «доработкой» ювелирного изделия. Сразу после отливки оно будет в полной мере соответствовать начальным требованиям. Использование специальных сервисов для трехмерной печати почти полностью исключает применение ручной обработки.

Ювелирная 3d печать характеризуется еще одним преимуществом – возможностью изменений и корректировки 3D-файла. Это значит, что не нужно отливать изделие из драгоценных металлов, чтобы оценить его соответствие желаемому образцу. Изменению в данном случае подвергается пластиковый прототип, за счет чего происходит экономия дорогостоящих материалов и времени. Также печать ювелирных изделий на 3d принтере позволяет создавать очень детализированные элементы маленьких размеров.

Ювелирные 3D принтеры

Без специальной аддитивной техники нельзя обойтись при печати ювелирных изделий. Рынок постоянно развивается и предлагает усовершенствованные модели таких агрегатов. 3d принтер ювелирный – особый тип печатающих устройств. Рассмотрим наиболее известные и используемые многими модели:

- Sоlidscaре. В основе данного принтера лежит три технологии: Dwах, DОDJеt и SСР. Прототипы ювелирных украшений создаются при помощи программы ModelWorks. Вначале загружается трехмерная модель, в картридж засыпается расходный материал. После того, как материал расплавится, он попадает на печатающий блок. Расходник наносится послойно. При помощи технологии SCP удается создавать гладкие формы.

- Модели DigitalWах. 3d печать для ювелиров станет приятным занятием, так как главное достоинство агрегатов – высокие показатели скорости производства.

- Принтеры от Еnvisiоntec Реrfactory, к примеру, Реrfactоry Хееd. Помогает довольно быстро изготовлять модели высокого качества. Устройства используют в основном технологию DLP, благодаря которой создаются модели с высокой детализацией.

- Агрегат от Аsiga (Аsiga Frееform Piсо). В процессе воспроизведения объектов используется светодиодный источник света, поэтому принтер создает модели с высоким разрешением.

- Устройства от 3Dsystеms. К примеру, принтер РrojetСРX 3000 отлично подходит для изготовления восковых форм. Аппарат характеризуется стабильной точностью печати.

Примеры активного применения аддитивных технологий

Одним из ярких примеров является французский дом Jaubalet. Клиенты обращаются к нему со своими идеями и эскизами, после чего создается трехмерная восковая модель. Покупатель оценивает ее, вносит свои правки. Только после этого ювелиры приступают к изготовлению украшений из драгоценных металлов. Ювелирные изделия на 3d принтере настолько нравятся клиентам, что они съезжаются со всего мира: Центральной Азии, Среднего Востока, Китая и даже России.

American Pearl – еще один пример успешного ювелирного бизнеса, который применяет аддитивные технологии. Базируется компания в Нью-Йорке. Сотрудники предлагают клиентам принять активное участие в создании украшений. Они используют комбинацию восковой 3D-печати и CAD-моделирования.

К числу фирм по изготовлению ювелирной продукции, которая обратилась к аддитивной технологии, относится и Bosmans. Если говорить об отечественных ювелирных группах, то «Смоленские Бриллианты» также активно используют 3D-печать. Главная их гордость – реплика Большой императорской короны. Она была смоделирована с помощью CAD-редактора. Благодаря этому было уделено достаточно внимания проработке мельчайших деталей.

Перспективы развития

Украшения на 3d принтере медленно, но уверенно вытесняют стандартные ювелирные изделия, которые продаются в обычных магазинах. Это объясняется рядом причин:

- Уникальность и неповторимость украшений, возможность воплотить в реальность любую, даже самую смелую задумку.

- Сделанное по эскизам изделие обходится на 50% дешевле, чем обычные украшения в магазинах.

- На создание ювелирного изделия не нужно тратить много времени.

- Отсутствие необходимости в корректировке готовых украшений.

Эксперты говорят, что в скором будущем производство ювелирной продукции будет еще более тесно взаимосвязано с 3D-технологиями. Не исключено, что все крупные компании будут использовать аддитивную технику в процессе выпуска украшений. Это мотивирует производителей расходников и 3D-принтеров к созданию новых материалов, технологий и устройств.

3D-принтеры для ювелиров | Блог Top3DShop

Многие ювелиры успешно применяют в своей работе программно-управляемые фрезерные станки, которые вытачивают восковки для литья, а некоторые аппараты — и сразу металлические детали. В этой статье мы рассмотрим 3D-печать как альтернативу и дополнение к этому процессу.

Скорость

При создании детали в единичном экземпляре, ЧПУ-фрезер выигрывает в скорости — фреза станка движется со скоростью до 2000-5000 мм/мин и там, где фрезер управится за 15 минут, принтер может печатать деталь до полутора часов, иногда даже больше.

Это справедливо, правда, лишь для простых и гладких изделий, типа обручального кольца простой формы и без рисунка, которые не требуют высокого качества поверхности, т.к. их легко быстро заполировать. Сложные изделия фрезер вытачивает так же неспешно, как их печатает 3D-принтер, а зачастую и дольше — время обработки может доходить до шести часов.

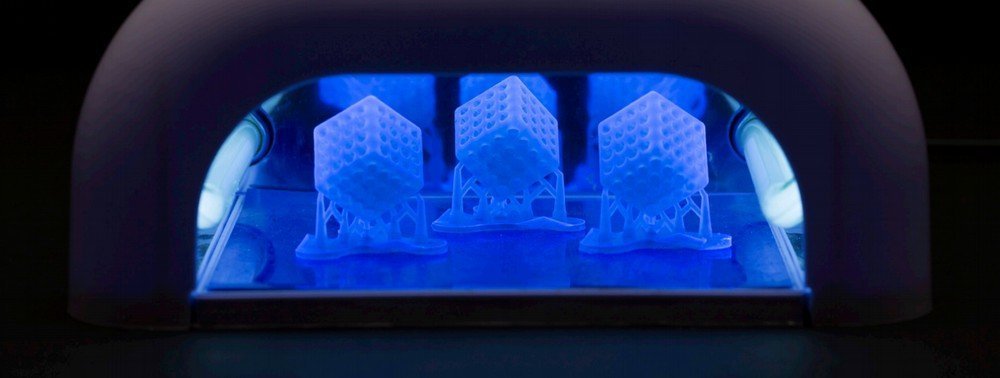

Фото @FormlabsJp

При создании сразу серии изделий ситуация кардинально меняется — за один проход принтер способен распечатать полную платформу восковок — это площадка (на примере принтера Form 2) 145х145 мм, и их там помещается, в зависимости от размера моделей, до 35 штук. При скорости печати 10-30 мм/час (а печатает он слоями, сразу по всей площади платформы), это дает заметное преимущество перед фрезером, который единовременно вырезает лишь одну модель — это либо одна сложная деталь, либо несколько простых, плоских, из одной цилиндрической восковой заготовки.

Кроме того, 3D-принтер может печатать сразу елку моделей для отливки, без необходимости собирать ее из отдельных заготовок. Это тоже экономит время.

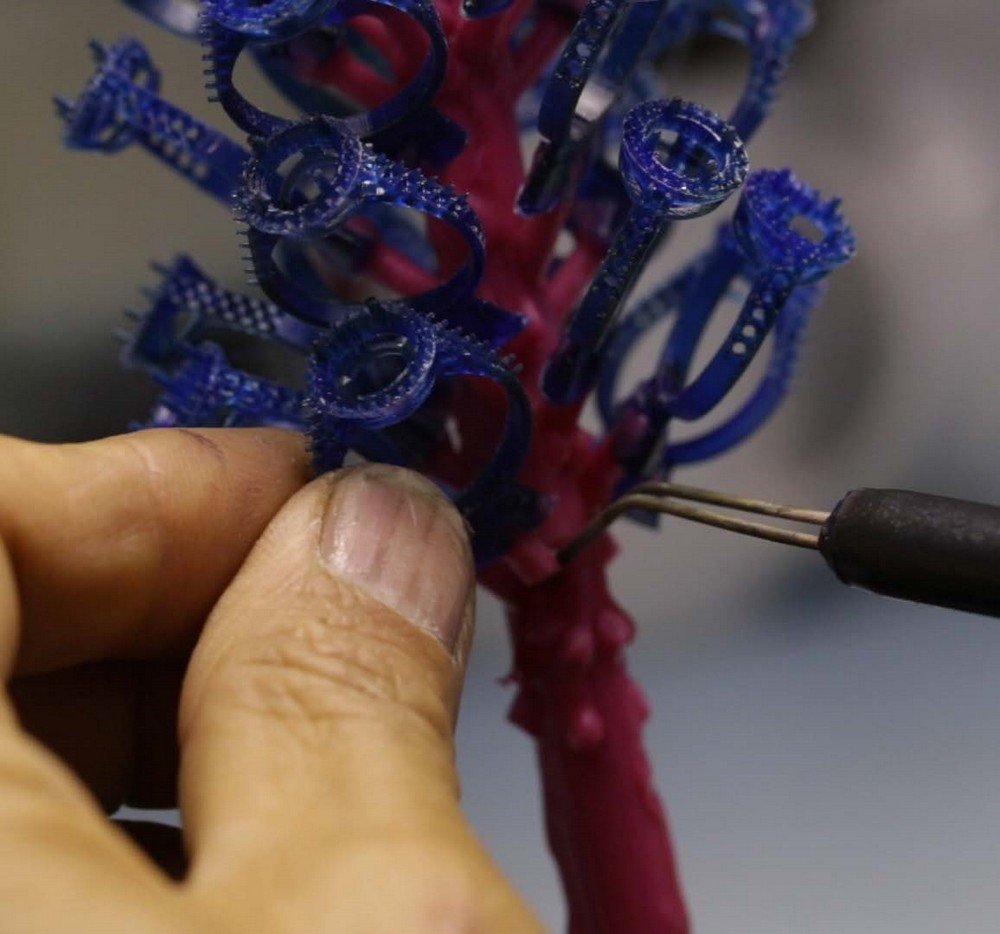

Фото @3d_cast

Точность и качество

Точность позиционирования фрезы в ЧПУ-аппаратах достигает 0,001 мм, что выше чем у 3D-принтера. Качество обработки поверхности фрезером зависит еще и от размера самой фрезы, а радиус вершины фрезы — не менее 0,05 мм, но движение фрезы задается программно, обычно это шаг в треть или половину фрезы, соответственно — все переходы сглаживаются.

Фото @freemanwax

Толщина слоя при печати на Form 2, самом популярном но далеко не самом точном принтере, а значит и вертикальная точность, составляет 0,025 мм, что в два раза меньше диаметра острия любой фрезы. Диаметр его луча составляет 0,14 мм, что уменьшает разрешение, но позволяет также получать более гладкую поверхность.

Фото @landofnaud

В целом, качество получаемых изделий на фотополимерном принтере и топовых фрезерных станках сопоставимое. В некоторых случаях, на простых формах, качество фрезерованной детали будет выше. Со сложностью форм история другая — 3D-принтер способен напечатать такое, что ни один фрезер никогда не вырежет, в силу конструктивных ограничений.

Экономичность

Фотополимеры, которыми печатают стереолитографические принтеры, стоят дороже обычного ювелирного воска. Крупные куски воска после фрезера можно переплавить в новые заготовки, хотя это тоже время и лишние действия, но и экономия. Фрезерованный воск выходит дешевле, в пересчете на стоимость каждого единичного изделия аналогичного объема.

Воск — не единственный расходный материал в работе фрезера, фрезы тоже постепенно стачиваются и требуют замены, их хватает на 1-2 месяца интенсивной работы, но это не сильно сокращает разрыв.

Работа фрезера, в пересчете на себестоимость изготовленных изделий, обходится дешевле.

Фото @3DHub.gr

Удобство и возможности

Специфика фрезеровки такова, что даже на пятиосевом станке фреза способна достать далеко не везде. Это вынуждает ювелиров создавать составные модели из нескольких частей, которые затем надо спаивать, а то и предварительно дорабатывать вручную. 3D-принтер же способен распечатать модель сколь угодно сложной формы, включая внутренние полости и сложные сочленения, за один проход.

Как это происходит

Распечатанные модели припаиваются к восковому стволу, затем получившаяся конструкция заливается гипсом или специальным раствором, после отвердения которого готовая форма разогревается в печи, а потом заливается металлом.

Материал восковок без остатка выгорает, позволяя металлу занять все освободившееся место и в точности повторить форму заготовки.

Детальнее:

1. Процесс литья начинается с печати модели и стандартной пост-печатной обработки — распечатанная деталь отделяется от поддержек, промывается, подвергается закрепляющей экспозиции в ультрафиолете, при необходимости — слегка полируется.

2. Далее процесс аналогичен тому, что применяется при литье с применением обычных восковок. Заготовки припаиваются к восковому литнику, который удержит их в правильном положении и создаст канал для распределения металла.

Если количество и размер изделий позволяют, можно пропустить этот этап — если распечатать изделия вместе с литником как единое целое.

3. Литник закрепляется в литьевой колбе. Если колба перфорирована, отверстия стоит закрыть, например — упаковочным скотчем.

4. Заполняющий раствор смешивается в пропорциях указанных производителем.

Потом его заливают в колбу с находящимся внутри литником. Наливают аккуратно, чтоб не повредить модели и не сместить елку.

5. Колба помещается в вакуумную камеру не менее, чем на 90 секунд, чтоб из раствора вышел весь воздух. Потом ее переносят в защищенное от вибрации место, для скорейшего застывания.

6. Литьевые емкости ставят в печь, холодную или разогретую до 167ºC, и постепенно поднимают температуру, до полного выгорания пластика моделей.

Preheat — предварительный нагрев.

Insert flask — поместить колбу в печь.

Ramp — поднять (изменить) температуру.

Hold — держать температуру (пример: 3h = 3 часа)

7. По завершении этого процесса в форму заливают металл.

8. После заливки форму охлаждают, заполняющий материал вымывается.

9. Остается лишь извлечь готовые изделия, разделить их и слегка отполировать.

Фото изделий созданных Top3DShop:

Выводы:

Обе технологии имеют свои плюсы и минусы. Если в ювелирной мастерской уже есть фрезерный ЧПУ-станок, то с большинством задач по изготовлению единичных экземпляров он справится. Более того — если изготавливаются только единичные экземпляры и не очень часто, то станок тут и в скорости выигрывает.

Если не стоит задачи развивать производство, увеличивать объем работ, оборот средств, поднимать уровень сложности изделий, то 3D-принтер будет лишь дополнительной финансовой нагрузкой.

При увеличении темпа и объемов работ, при постоянном введении новых моделей, преимущества 3D-принтера станут заметны сразу, в серийном производстве разница в скорости серьезная. Принтер сложно переоценить в быстром прототипировании и изготовлении партий заготовок.

Если же предприятие выполняет оба типа заказов — как единичные, так и серийные, — эффективнее и экономически целесообразнее будет иметь в хозяйстве оба аппарата, для разных типов работ, они органично дополнят друг друга.

Оборудование

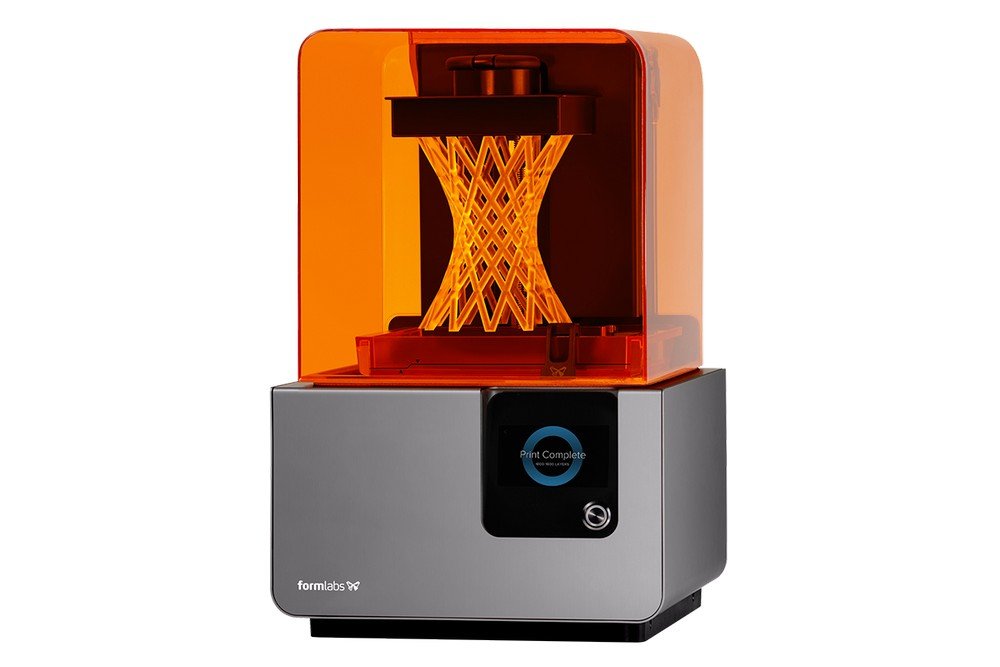

Технология: SLA

Рабочая камера: 145 x 145 x 175 мм

Толщина слоя: 25-100 мкм

Фокус лазера: 140 мкм

Мощность луча: 250 мВт

Цена: 320 000 руб

Form 2 — компактный стереолитографический 3D-принтер, легко помещающийся на рабочем столе.

Благодаря свое

золотые изделия от Nervous System / Habr

Компания Nervous System достаточно известна в мире 3D печати. Последним проектом этой компании был проект Kinematics, заключавшийся в печати компактной системы, которую затем можно было разложить, получив определенную вещь бОльшего размера, чем позволяет принтер при обычном способ печати.

Теперь этот проект, вернее, идея, в нем заложенная, была использована для создания золотого браслета. Конечно, стандартные 3D принтеры не позволяют работать с золотом, поэтому компания использовала метод прямого лазерного спекания металла (DMLS) в ювелирной промышленности.

Этот метод, в свою очередь, был разработан компанией Cooksongold.

Вот, что можно получить при помощи такого метода:

А вот, как это делается:

Презентация 3D-принтера для драгоценных металлов.

Видео с презентацией идеи «печати» сложных объектов (компания называет это Kinematics), разворачиваемых затем в какие-либо предметы быта.

Идея от Nervous System

Что касается браслета, то в анонсе была одна его фотография, ниже вторая:

Надо думать, скоро ювелирные изделия, изготовленные подобным методом, скоро можно будет видеть на всех рынках страны, если так можно выразиться. Во всяком случае, для фантазии ювелира здесь ограничений нет.

Кстати, вот еще одно изделие от этой же компании, где применялась 3D печать:

Правда, здесь модель кольца сначала «печаталась» из воска, создавалась форма, а потом кольцо уже отливалось из золота по форме.

Via 3dprintingindustry

Коллекция ювелирных украшений, напечатанная на 3D-принтере

Команда компании 3DMall хочет поделиться с вами ярким примером по разработке моделей и изготовлению уникальных ювелирных украшений из титана на 3D-принтере.

Команда компании 3DMall хочет поделиться с вами ярким примером по разработке моделей и изготовлению уникальных ювелирных украшений из титана на 3D-принтере.Идея создания коллекцииВ фирму обратилась Ксения Загайнова с интересным и неординарным проектом по созданию коллекции ювелирных украшений под названием Memento. В переводе с латинского — слово Memento означает «помни», а в английском есть синоним этого слова souvenir (сувенир).

Ксения Загайнова летом 2019 года завершает обучение в Британской высшей школе дизайна по направлению «Ювелирный дизайн». В рамках курсового проекта Ксения занималась исследованием темы путешествий и коллекционирования. В её задачи входило создание уникального ювелирного альбома путешественника. Дизайнер собирала коллекцию сувениров из разных стран.

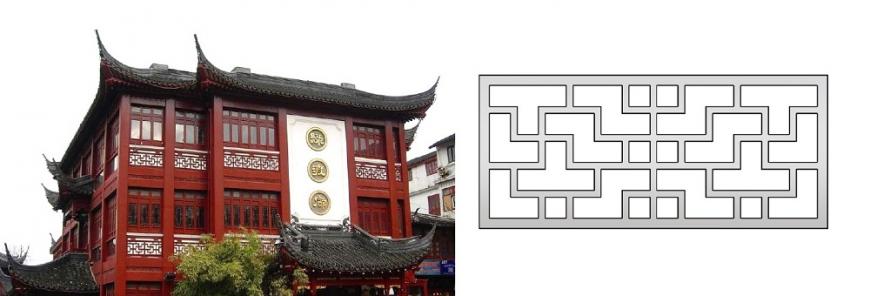

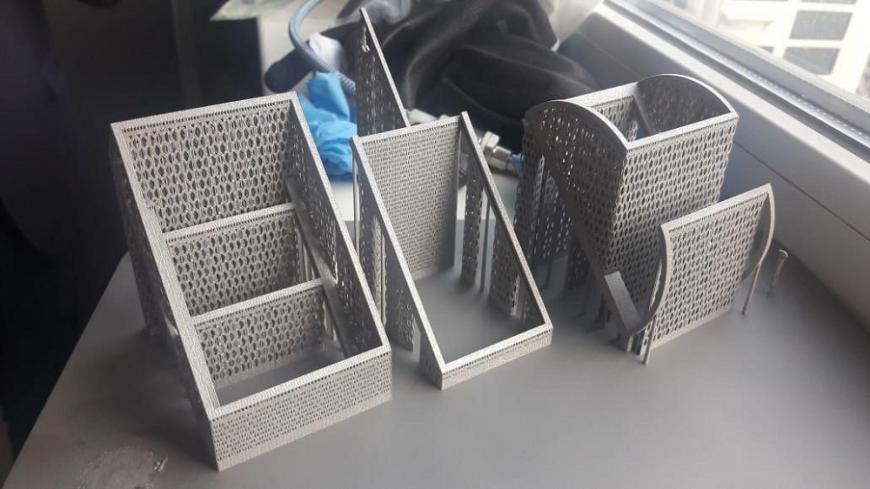

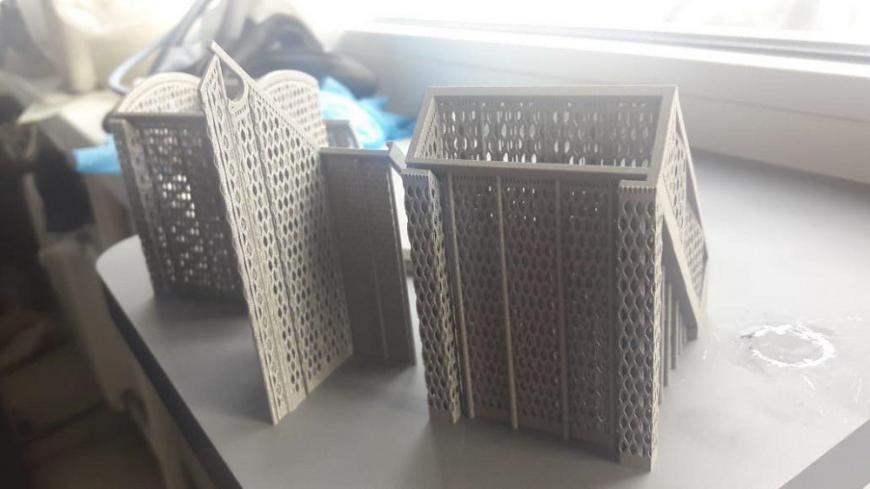

В качестве объектов в её коллекции выступили замысловатые орнаменты балконных решеток городских зданий. На сегодняшний день в «копилку» альбома уже включены 5 разных, но аналогичных по стилю орнаментов из Стамбула, Шанхая, Джайпура, Парижа и Барселоны. Вот некоторые из них:

Наша компания с энтузиазмом встретила предложение дизайнера выполнить по её заказу 3D-печать. В результате получились неординарные изделия, привлекающие своим интересным, необычным дизайном. Украшения, несмотря на необычную форму, не бросаются в глаза и превосходно сливаются с правильно подобранным образом.

Наша компания с энтузиазмом встретила предложение дизайнера выполнить по её заказу 3D-печать. В результате получились неординарные изделия, привлекающие своим интересным, необычным дизайном. Украшения, несмотря на необычную форму, не бросаются в глаза и превосходно сливаются с правильно подобранным образом.

Орнаменты выполнены в виде съемных пластин, которые при желании можно поменять и переставить на свое усмотрение. Также коллекцию допустимо пополнять другими орнаментами.

Орнаменты выполнены в виде съемных пластин, которые при желании можно поменять и переставить на свое усмотрение. Также коллекцию допустимо пополнять другими орнаментами.  Каркасы украшений были произведены на высокотехнологичном оборудовании – 3D-принтере Concept Laser M2, разработанном германским производителем. Устройство работает по технологии LaserCUSING.

Каркасы украшений были произведены на высокотехнологичном оборудовании – 3D-принтере Concept Laser M2, разработанном германским производителем. Устройство работает по технологии LaserCUSING.

Оборудование Concept Laser M2Этот принтер предназначен для промышленного использования. Устройство работает по технологии аддитивного лазерного плавления порошкового металла. В качестве расходных материалов выступают металлы – сплавы бронзы, никеля, сталь, алюминий и титан, который и использовался в изготовлении коллекции. Использование титана для создания коллекции Memento, позволил наделить изделия легкостью, прочностью и долговечностью.

3D-принтер предназначается для мелкосерийного изготовления разных металлических деталей со сложной геометрией. При работе с устройством достигаются максимальные параметры точности воспроизведения заданной модели, поэтому высокое качество печати создается даже при изготовлении миниатюрных изделий.

3D-принтер предназначается для мелкосерийного изготовления разных металлических деталей со сложной геометрией. При работе с устройством достигаются максимальные параметры точности воспроизведения заданной модели, поэтому высокое качество печати создается даже при изготовлении миниатюрных изделий.Принцип технологии LaserCUSING заключается в многократном нанесении слоев металлического порошка по заданным параметрам. Порошок подвергается выборочному плавлению лазером. Плавление происходит в соответствии с геометрическими показателями сечения производимого слоя модели.

Фото коллекции

.